00006B89

-

Upload

alcivone-colet -

Category

Documents

-

view

230 -

download

17

description

Transcript of 00006B89

-

__________________________________________________________________________________________ Carin Maria Schmitt. Porto Alegre: PPGEC/UFRGS, 2004

UNIVERSIDADE COMUNITRIA DA REGIO DE CHAPEC

Curso de Ps-Graduao lato sensu em Engenharia de Segurana do Trabalho

Andrisio Bet

EXPLOSES DE PS EM UNIDADES DE RECEBIMENTO E

ARMAZENAGEM DE GROS DE CEREAIS NA CIDADE DE

CHAPEC

Chapec 2010

-

1

ANDRISIO BET

EXPLOSES DE PS EM UNIDADES DE RECEBIMENTO E ARMAZENAGEM DE GROS DE CEREAIS NA CIDADE DE

CHAPEC

Monografia de concluso de curso apresentada Universidade Comunitria da Regio de Chapec como parte dos requisitos para obteno do grau de Especialista em Engenharia de Segurana do Trabalho

Orientador: Prof. Dr. Me. Silvio Edmundo Pilz

Chapec 2010

-

2

Dedico este trabalho a minha famlia e aos meus amigos

-

3

AGRADECIMENTOS

Expressamos sinceros agradecimentos aos meus colegas, empresa a qual auxiliou

financeiramente na elaborao dos resultados das anlises necessrias, colaboradores

principalmente a equipe de segurana do trabalho que cederam equipamentos de medies a

qual possibilitou a minha total dedicao aos meus estudos para alcanar os objetivos

traados.

Agradeo ao Prof. Dr. Me. Silvio Edmundo Pilz, orientador deste trabalho pela sua total

dedicao e contribuio que proporcionou o sucesso desse trabalho.

Agradeo nossos familiares, pela compreenso de cada momento que tivemos de nos ausentar

de suas presenas.

-

4

H muitas maneiras de avanar, mas s uma maneira de ficar parado.

Franklin D. Roosevelt

-

5

RESUMO

BET, andrisio. Exploses de Ps em Unidades de Recebimento e Armazenagem de Gros de Cereais na Cidade de Chapec. 2010. Monografia (Engenharia de Segurana do Trabalho) Curso de Ps Graduao em Engenharia de Segurana do Trabalho, UNOCHAPECO, Chapec, 2010.

Este trabalho aborda os riscos existentes em uma unidade de recebimento, limpeza, secagem,

armazenagem e expedio de cereais (soja) na cidade de Chapec, sob o ponto de vista da

ocorrncia de exploses do p em suspenso. As causas do fenmeno so pouco conhecidas

por empresrios, tcnicos, engenheiros e funcionrios, os quais conhecem mais suas

conseqncias, devido a notcias de ocorrncia dessas exploses, em geral extremamente

danosas com grandes destruies e mortes no somente dos funcionrios mas tambm dos

moradores prximos unidade conforme a magnitude da exploso. Infelizmente ainda no h

normas especficas da ABNT relativas a exploses de ps, somente a NR-31 aborda sobre as

instalaes eltricas em ambientes com atmosferas explosivas e a IT 027/2010 a qual

estabelece medidas de segurana quanto a incndios e exploso em silos de armazenamento

de cereais. As amostras de poeiras sero coletadas e analisadas conforme os procedimentos

tcnicos e mtodos de ensaio recomendado pela FUNDACENTRO denominada como anlise

gravimtrica de aerodispersides slidos coletados sobre filtros de membrana. Baseado nesses

conhecimentos este trabalho prope atravs da concentrao total de p coletado na unidade

em estudo identificar e quantificar os locais de riscos quanto a explosividade. Este estudo

inicia com a identificao da unidade atravs de visitas feitas in-loco pra verificar todo o

processo visualizando assim os pontos geradores de ps, os quais, atravs de mtodos e

instrumentos sero efetuados as medies da concentrao total de poeira e identificar

possveis fontes de ignio, descrevendo os procedimentos adotados para coleta das amostras

em campo, tambm procedimentos laboratoriais apresentando os resultados das concentraes

encontradas em cada local de coleta verificando a probabilidade de ocorrncia de exploso na

unidade em estudo a qual servir de orientao para outras unidades que processam o mesmo

produto, finalizando este trabalho com a descrio das medidas preventivas pra evitar

exploses nos locais onde foram encontrados concentraes dentro da faixa de explosividade.

Palavras-chave: exploso; p; gerador de p.

-

LISTA DE FIGURAS

Figura 1: exploso em Paranagu - Paran....................................................................... 20

Figura 2: imagem aps exploso nos silos, Blaye Frana 1997..................................... 21 Figura 3: vista superior do terminal graneleiro de Blaye antes e o que sobrou depois da

exploso (partes em azul).................................................................................... 21

Figura 4: exploso na Imperial Sugar nos Estados Unidos ............................................. 22

Figura 5: exploso silo graneleiro fundo V em Santa Rosa RS.................................. 22 Figura 6: poeira depositada sob acionamento da correia transportadora no tnel

subterrneo de uma unidade armazenadora de gros.......................................... 30

Figura 7: enclausuramento de lmpadas deficientes......................................................... 32

Figura 8: enclausuramento correto de lmpadas.............................................................. 32

Figura 9: corte esquemtica de um filtro de manga vista interna...................................... 37

Figura 10: filtro de manga vista externa............................................................................ 37 Figura 11: cmara de ar do Filtro de manga..................................................................... 38

Figura 12: instalao de um filtro de manga..................................................................... 38 Figura 13: captao de p na correia transportadora em um tnel subterrneo................ 39

Figura 14: filtro de mangas compacto aplicado a um elevador de canecas...................... 39 Figura 15: filtro de manga aplicado a um redler............................................................... 40

Figura 16: sistema de captao de p para moegas de descarga de caminhes / vages com aplicao de abafadores de p sob a grade.................................................. 40

Figura 17: sistema de captao de p para moegas de descarga de caminhes / vaes com aplicao de abafadores de p sob a grade.................................................. 41

Figura 18: elemento de alvio de presso.......................................................................... 42 Figura 19: croqui geral da unidade em estudo.................................................................. 47

Figura 20: croqui da unidade identificando as edificaes por onde ocorre as etapas do processo de armazenagem de gro...................................................................... 48

Figura 21: identificao dos pontos geradores de ps os quais sero coletados amostras de poeiras............................................................................................................ 49

Figura 22: moega de recebimento de gro (milho, soja e trigo) com piso de madeira..... 50 Figura 23: moega de recebimento de gro (milho, soja e trigo) com piso metlico......... 50

Figura 24: moega sem captores de p no momento da descarga de soja com tombador.. 51

Figura 25: moega com sistema de captao de p no momento de descarga com tombador............................................................................................................. 51

Figura 26: sistema manual de descarga de cereais em moegas......................................... 52

Figura 27: moega com fechamento automtico evitando a expanso do p..................... 53 Figura 28: moega com tombador enclausurado evitando a expanso do p..................... 53

-

Figura 29: fita transportadora localizada no tnel subterrneo prximo da descarga para o elevador.................................................................................................... 54

Figura 30: fita transportadora localizada no tnel subterrneo embaixo dos silos de armazenagem (tnel com uma fita)..................................................................... 55

Figura 31: fita transportadora localizada no tnel subterrneo embaixo dos silos de armazenagem (tnel com duas fitas)................................................................... 55

Figura 32: acmulo de p na fita transportadora localizada no tnel subterrneo............ 56

Figura 33: bateria de mquinas de limpeza....................................................................... 56 Figura 34: mquina de limpeza providas de captores de ps............................................ 57

Figura 35: mquina de limpeza......................................................................................... 57 Figura 36: manoplas e janelas laterais............................................................................... 58

Figura 37: exaustor centrfugo.......................................................................................... 58 Figura 38: redler de transporte.......................................................................................... 59

Figura 39: parte interna do redler mostrando as correntes................................................ 60 Figura 40: vista frontal de um conjunto de elevadores instalados.................................... 61

Figura 41: vista frontal mostrando o p do elevador......................................................... 61 Figura 42: vista frontal da cabea do elevador.................................................................. 62

Figura 43: calhas com janelas pra inspeo e manuteno............................................... 62 Figura 44: modelos de caambas dos elevadores.............................................................. 63

Figura 45: calha anti-exploso dos elevadores.................................................................. 63

Figura 46: vista frontal de um secador de cereais............................................................. 64

Figura 47: torre de secagem.............................................................................................. 65 Figura 48: fornalha interligada ao secador........................................................................ 66

Figura 49: balana analtica de preciso............................................................................ 69 Figura 50: preciso de 0,01mg.......................................................................................... 70

Figura 51: sistema de calibrador da vazo da bomba de amostragem.............................. 70 Figura 52: sistema de medio de perda de carga do porta-filtro com manmetro de

coluna inclinada.................................................................................................. 71

Figura 53: bomba de amostragem de baixa vazo............................................................ 73

Figura 54: sistema de coleta utilizado para poeira total, formado pela bomba de amostragem de baixa vazo, mangueira e dispositivo amostrador..................... 73

Figura 55: porta-filtro de poliestireno de 37 mm.............................................................. 74 Figura 56: vista explodida do dispositivo de coleta (porta-filtro de poliestireno) com

seus componentes: (a) plugues de vedao, (b) tampa com orifcio de entrada do ar, (c) anel central, (d) filtro de membrana, (e) suporte do filtro e (f) base com orifcio de sada do ar..................................................................................

74

Figura 57: cronmetro para medio do tempo de coleta das amostras............................ 75

-

Figura 58: procedimento de calibrao da bomba............................................................. 76

Figura 59: visor do calibrador mostrando o resultado da calibragem............................... 77 Figura 60: fechamento manual com placa de madeira...................................................... 80

Figura 61: vedao com fita tipo teflon............................................................................ 80 Figura 62: moega com tombador...................................................................................... 82

Figura 63: moega sem tombador....................................................................................... 82 Figura 64: local de instalao dos equipamentos pra coleta de poeira por descarga

manual................................................................................................................. 83

Figura 65: coleta da amostra de poeira no momento da descarga por tombador.............. 84

Figura 66: local onde foi executado a coleta de poeira na galeria subterrnea (momento da fita parada)...................................................................................................... 85

Figura 67: momento da coleta de poeira na galeria subterrnea (com fita em movimento)......................................................................................................... 85

Figura 68: local de realizao da coleta do p na mquina de limpeza............................ 86 Figura 69: local de realizao da coleta de p no redler de transporte............................. 87

Figura 70: momento da medio com o redler em funcionamento................................... 88 Figura 71: situao momentos aps a parada de funcionamento do redler....................... 88

Figura 72: local de instalao dos equipamentos de medio no elevador de transporte. 89 Figura 73: medio no incio do acionamento do elevador.............................................. 90

Figura 74: depsito de poeira no local de circulao do ar que vem da fornalha............. 91

Figura 75: fornalha, duto de conduo do ar e local de medio no secador.................... 91

Figura 76: momento da medio da poeira com o secador acionado................................ 92 Figura 77: resultado final das concentraes encontradas................................................ 99

Figura 78: concentrao total de poeira acima do limite inferior de explosividade de 20g/m3................................................................................................................. 100

Figura 79: pesagem do p encontrado nos locais de medies pra simulao em maquete experimental......................................................................................... 101

Figura 80: resultado dos testes realizados com as concentraes encontradas pra verificar a ocorrncia ou no de exploso........................................................... 101

Figura 81: maquete experimental utilizada para simulaes de exploses....................... 102

-

LISTA DE TABELAS

Tabela 1: algumas exploses ocorridas no Brasil............................................................. 23

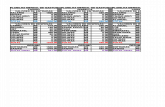

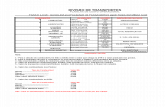

Tabela 2: resultado das concentraes totais encontradas nos locais de coleta................ 98

-

LISTA DE ABREVIATURAS E SIGLAS

LIE: Limite Inferior de Explosividade

LSE: Limite Superior de Explosividade

Pmp: Presso Mxima de Exploso

Vmp: Velocidade Mxima de Aumento de Presso

CO2: Dixido de Carbono

O2: Oxignio

N2: Nitrognio

He: Hlio

A: Argnio

oC: Grau Centgrado

cm: Centmetro

t: Tempo Total de Coleta

Qm: Vazo Mdia

V: Volume de ar Amostrado

C: Concentrao da poeira

CMP: Concentrao Mdia de P

um: Micrometro

m: Metro

mm: Milmetro

DIN: Deutsches Institut fur Normung

EC: European Community

EN: European Standard

EUA: Estados Unidos da Amrica

Kg: Quilograma

g/m: Grama por Metro Cbico

m: Metro Cbico

-

Kg/m: Quilograma por Metro Cbico

m/s: Metro por Segundo

mg/m: Miligrama por Metro Cbico

mg: Miligrama

t/m: Tonelada por Metro Cbico

t/h: Tonelada por Hora

m.c.a: Metro Coluna de gua

l/min: Litros por Minuto

Km/h: Quilometro por Hora

IEC: International Electrotechnical Commission

KPa: Quilopascal

mJ: Milijoule

NBR: Norma Brasileira

NEC: National Electrical Code

NEMA: National Electrical Manuacturing Association

NFPA: National Fire Prevents of Acidents

NR: Norma Regulamentadora

OSHA: Occupational Safety & Health Administration

PR: Paran

RS: Rio Grande do Sul

SC: Santa Catarina

C.S.B: Chenical Safety Board

PCF: Porta Corta Fogo

-

12

SUMRIO

1 INTRODUO ........................................................................................................... 15 1.1 OBJETIVOS................................................................................................................ 17

1.1.1 Objetivo Geral........................................................................................................ 17 1.1.2 Objetivos Especficos.............................................................................................. 17 1.2 JUSTIFICATIVA........................................................................................................ 18

2 REVISO BIBLIOGRFICA.................................................................................... 19 2.1 EXPLOSES EM UNIDADES DE ARMAZENAGEM DE GROS...................... 19

2.1.1 Histrico.................................................................................................................. 19 2.1.2 Normas Brasileiras................................................................................................. 23 2.1.3 Exploses de Ps..................................................................................................... 25 2.1.4 Parmetros Crticos para Exploses de Poeiras.................................................. 32 2.2 MEDIDAS PREVENTIVAS CAPAZES DE EVITAR EXPLOSES...................... 33 2.2.1 Medidas Preventivas Gerais.................................................................................. 33 2.2.2 Aspectos Construtivos............................................................................................ 34 2.2.2.1 estrutura................................................................................................................. 34

2.2.2.2 escadas e elevadores.............................................................................................. 35 2.2.2.3 instalaes eltricas............................................................................................... 35

2.2.2.4 sensor de temperatura............................................................................................ 36 2.2.2.5 eletricidade esttica............................................................................................... 36

2.2.2.6 indicadores de pontos aquecidos........................................................................... 36 2.2.2.7 controle de poeira.................................................................................................. 36

2.2.2.8 locais confinados................................................................................................... 41 2.2.2.9 alvio de exploso.................................................................................................. 42

2.2.2.10 dispositivos gerais............................................................................................... 42 2.2.3 Possveis Fontes de Ignio.................................................................................... 43 3 METODOLOGIA E AMOSTRAGEM...................................................................... 45 3.1 DESCRIO DA UNIDADE EM ESTUDO............................................................ 47

3.1.1 Escolha da Unidade para Estudo.......................................................................... 47 3.1.2 Identificao dos Locais Geradores de P........................................................... 48 3.1.2.1 moega.................................................................................................................... 49

3.1.2.2 galeria subterrnea................................................................................................. 54

3.1.2.3 mquina de limpeza............................................................................................... 56 3.1.2.4 redler de transporte................................................................................................ 59

-

3.1.2.5 elevador de transporte........................................................................................... 60

3.1.2.6 secador................................................................................................................... 64 3.2 MTODO UTILIZADO............................................................................................. 66

3.2.1 Mtodo..................................................................................................................... 66 3.2.1.1 princpio do mtodo.............................................................................................. 67

3.2.1.1.1 Interferncias..................................................................................................... 68 3.3 INSTRUMENTAO................................................................................................ 68

3.3.1 Materiais Utilizados no Laboratrio.................................................................... 68 3.3.1.1 aparelhagem.......................................................................................................... 69

3.3.1.2 balana analtica.................................................................................................... 69

3.3.1.3 calibrador de vazo................................................................................................ 70

3.3.1.4 manmetro de coluna inclinada............................................................................. 71 3.3.1.5 instalaes............................................................................................................. 72

3.3.2 Materiais Utilizados em Campo............................................................................ 72 3.3.2.1 bomba de amostragem........................................................................................... 72

3.3.2.2 dispositivo amostrador.......................................................................................... 74 3.3.2.3 cronmetro............................................................................................................ 75

3.4 PROCEDIMENTOS LABORATORIAIS EXECUTADOS ANTES DA COLETA EM CAMPO.................................................................................................................

76

3.4.1 Calibrao da Bomba............................................................................................. 76 3.4.2 Preparao dos Filtros para Coleta...................................................................... 77 3.4.2.1 montagem dos filtros............................................................................................. 77 3.4.2.2 seleo do filtro testemunho.................................................................................. 77

3.4.2.3 codificao do porta-filtro..................................................................................... 78 3.4.3 Pesagem dos Filtros antes da Coleta..................................................................... 78 3.4.3.1 estabilizao.......................................................................................................... 78 3.4.3.2 pesagem................................................................................................................. 78

3.4.4 Vedao do Porta-Filtro........................................................................................ 79 3.4.5 Verificao de Vazamento do Porta-Filtro.......................................................... 80 3.4.6 Prazo de Validade dos Filtros Pesados................................................................. 81 3.5 PROCEDIMENTO DE COLETA EM CAMPO........................................................ 81

3.5.1 Coleta de Amostra na Moega................................................................................ 81 3.5.1.1 coleta na moega com descarga manual................................................................. 82

3.5.1.2 coleta na moega com descarga por tombador....................................................... 83 3.5.2 Coleta de Amostra na Galeria Subterrnea........................................................ 84

-

14

3.5.3 Coleta de Amostra na Mquina de Limpeza....................................................... 86 3.5.4 Coleta de Amostra no Redler de Transporte....................................................... 86 3.5.5 Coleta de Amostra no Elevador de Transporte................................................... 89 3.5.6 Coleta de Amostra no Secador.............................................................................. 90 3.6 PROCEDIMENTOS LABORATORIAIS EXECUTADOS APS A COLETA EM

CAMPO........................................................................................................................ 92

3.6.1 Pesagem dos Filtros aps a Coleta........................................................................ 92 3.6.2 Limpeza de Materiais e da Balana...................................................................... 93 3.6.2.1 limpeza de materiais.............................................................................................. 93

3.6.2.2 limpeza da balana analtica.................................................................................. 93 3.6.3 Expresso dos Resultados...................................................................................... 94 3.6.4 Notas de Procedimentos......................................................................................... 95 3.6.4.1 pesagem de amostras soltas................................................................................... 95

3.6.5 Anlises das Amostras de Poeira.......................................................................... 96 3.6.5.1 gravimetria............................................................................................................ 96

3.6.6 Determinao das Concentraes de Poeira........................................................ 97 3.6.6.1 concentrao de poeira total.................................................................................. 97

3.6.6.2 volume do ar amostrado........................................................................................ 97

4 RESULTADOS E ANLISES DAS AMOSTRAS................................................... 98 4.1 PROBABILIDADE DE EXPLOSES NA UNIDADE SEGUNDO

CONCENTRAES ENCONTRADAS..................................................................... 99

5 CONSIDERAES FINAIS...................................................................................... 103 REFERNCIAS ............................................................................................................... 107

ANEXO A ANLISE LABORATORIAL DE ALGUMAS AMOSTRAS ................. 109 ANEXO B PLANILHA DE CLCULO DAS AMOSTRAS....................................... 115

-

15

1 INTRODUO

Toda a atividade industrial em seu processo de transformao, tem objetivo atravs de

matria-prima, com processos industriais diversos, chegar ao produto manufaturado, porm o

rendimento nunca ocorre em 100%, com um valor inicial da matria-prima o resultado no

produto final menor, devido s perdas e eficincia do processo, sempre existiro resduos, e

estes podem ser: slidos, lquidos ou gasosos, e ter caractersticas diversas, alguns podendo

ser inflamveis e explosivos, podendo afetar os trabalhadores envolvidos, a parte fsica da

indstria, bem como a comunidade vizinha, e at o meio ambiente, atravs das emisses do

processo para o exterior (S, 1997).

O fogo e a exploso devido poeira orgnica em suspenso so riscos potencialmente mortais

em toda a operao que tem resultado secundrio a formao de tais materiais pulverulentos

em algumas etapas de seu processo produtivo.

As indstrias de processamento de produtos que em alguma de suas fases se apresentam na

forma de p so instalaes com potencial de riscos quanto a incndios e exploses. So

indstrias de armazenagem, secagem e beneficiamento de produtos agrcolas, fabricantes de

raes animais balanceadas, indstrias alimentcias, indstrias metalrgicas, farmacuticas,

plsticas, de carvo e beneficiamento de madeira. Tais instalaes devem, antes de sua

implantao, efetuar uma anlise acurada de seus riscos e tomar as precaues cabveis, pois

na fase de projeto as solues so mais simples e econmicas. Porm as indstrias j

implantadas, com o auxlio de um profissional competente, podero equacionar

razoavelmente bem os problemas, minorando os riscos inerentes (S, 1997).

Sob aspectos militares, explosivos podem ser definidos como substncias ou mistura destas suscetveis a sofrerem bruscas transformaes qumicas sob influncia de calor ou ao mecnica. Destas transformaes geram-se gases aquecidos sob alta presso que tendem a expandir rapidamente levando a romper estruturas, destruir equipamentos e ceifar vidas humanas.

As exploses em unidades armazenadoras geralmente possuem por material explosivo a mistura das substncias: ar atmosfrico e partculas slidas em suspenso, respectivamente. As partculas originam-se das impurezas que acompanham a massa de gros ou do esfacelamento dos gros.

A detonao dessa mistura ser processada caso em algum local ocorra a temperatura do ponto de detonao, o que pode ser causado por uma fonte de

-

16

ignio do tipo: acmulo de cargas eletrostticas, curtos circuitos, descargas atmosfricas, atrito de componentes metlicos e descuidos quando do uso de aparelhos de soldagem.

Processada a detonao em um dado ponto, a energia calorfica dissipada ser utilizada na detonao de outro ponto. Isto estabelecer uma srie de detonaes, enquanto houver condies favorveis que so estabelecidas pela existncia dos agentes comburentes e combustvel e a ocorrncia da temperatura do ponto de detonao. Deste modo, tem-se que o processo de detonao rpido, mas no instantneo, sendo que as sries de detonaes podem atingir velocidades de propagao de at 7000 m/s, exercer presses de at 550 KPa e gerar ondas de choque com velocidades de 300 m/s (SILVA, 1999).

Nas atividades industriais descritas acima h riscos para os trabalhadores, riscos estes fsicos,

qumicos, biolgicos e ergonmicos. No entanto, dentre os principais riscos observados em

tais instalaes, os acidentes causados por incndios e exploses por poeiras em suspenso

so dos que mais danos trazem ao patrimnio, com perdas irreparveis inclusive de vidas

humanas, incontveis dias de paralisao, perda de mercado, de competitividade, o

investimento necessrio para colocar novamente em operao o complexo, alm das

conseqncias psicolgicas que isto representa no futuro, pois, sempre haver algum que

participou ou assistiu a catstrofes e que ter dificuldade de conviver com ela novamente.

Neste trabalho ser abordado mais especificamente os riscos de exploses de ps em

suspenso nos diversos setores de uma unidade de recebimento, secagem, limpeza,

armazenagem e expedio de produtos agrcolas mais precisamente o gro de soja.

As exploses de ps em suspenso so fenmenos de pouca freqncia e talvez por esse

motivo no Brasil existe pouca ou nenhuma bibliografia a respeito do assunto. Entretanto,

quando um efeito desses acontece suas conseqncias so desastrosas e pouco difundidas. Em

razo disso o fenmeno com suas causas e conseqncias torna apaixonante a busca por

mtodos de preveno.

O presente trabalho tem por objetivos identificar na unidade em estudo, pontos geradores de

ps e possveis fontes de ignio, descrevendo os mtodo e instrumentao pra quantificao

do p em suspenso atravs de procedimento a ser adotado para coleta das amostras em

campo e procedimentos laboratoriais utilizados pra quantificar as amostras. Atravs de

planilhas e grficos ser apresentado os resultados das amostras correspondente a cada local

coletado e diante das concentraes encontradas verificar a probabilidade da ocorrncia de

exploso na unidade em estudo descrevendo medidas preventivas segundo concentraes

encontradas para evitar exploses na unidade em estudo.

-

17

Para atender os objetivos propostos este trabalho busca quantificar a poeira total gerada em

diversas etapas de trabalho informando o risco de exploses de ps em unidades de

recebimento e armazenagem de cereais na cidade de Chapec.

1.1 OBJETIVOS

1.1.1 Objetivo Geral

Atravs de amostras de poeiras totais coletadas em uma unidade de recebimento,

beneficiamento, armazenagem e expedio de cereais, identificar e quantificar os riscos

quanto exploso de ps.

1.1.2 Objetivos Especficos

Identificar na unidade em estudo pontos geradores de ps e possveis fontes de

ignio;

Identificar o mtodo e instrumentao pra quantificao do p em suspenso;

Descrever o procedimento adotado para coleta das amostras em campo;

Descrever os procedimentos laboratoriais utilizados pra quantificar as amostras;

Atravs de planilhas e grficos apresentar os resultados das amostras correspondente

cada local coletado;

Diante das concentraes encontradas verificar a probabilidade da ocorrncia de

exploso na unidade em estudo;

Medidas preventivas segundo concentraes encontradas para evitar exploses na

unidade em estudo.

-

18

1.2 JUSTIFICATIVA

A grande justificativa da elaborao deste trabalho se deu pelos poucos estudos relacionados

exploso de ps no Brasil, talvez por falta de uma norma especfica de regulamentao

trazendo com isso um total descuido e desconhecimento sobre o assunto.

Atravs de exploses j ocorridas, sabe-se da grande destruio que a mesma pode trazer em

uma unidade de recebimento, beneficiamento e armazenagem de gros, mas continuamos

sem saber exatamente os pontos crticos da ocorrncia de uma exploso, sem dados reais da

concentrao de p e possveis fontes de ignio.

Estudos realizados na Sucia descrevem concentraes de poeiras de gros na faixa entre 4 e

53 g/m3 em vrios tipos de operaes, mas no encontra-se nem um estudo relacionado

nossa regio, pois, por mais que seja o mesmo tipo de gro em anlise, a temperatura e a

umidade do ar influencia na gerao de p, sua concentrao e na ocorrncia de exploso.

Existe uma grande preocupao por parte dos profissionais de segurana do trabalho referente

concentraes de poeiras respirveis, causadoras de doenas ocupacionais, inclusive com

vrios dados, estudos e medies em todos os ambientes de trabalho, mas nenhum estudo com

enfoque quanto concentraes de poeiras totais causadoras de exploses o que seria a

destruio total de uma unidade de gros.

Alm de saber que exploses so acidentes de grandes propores causando destruies das

edificaes, paralisao dos trabalhos, perdas de mercado competitivo devido paralisao e

fornecimento do produto, repercusso na mdia mundial e a morte de grande nmero de

funcionrios, at mesmos vizinhos conforme a dimenso da exploso.

Foi atravs da grande preocupao quanto a exploso de p e a falta de informaes sobre a

mesma que se decidiu elaborar esse trabalho buscando informaes de concentrao, ignio

e possveis exploses nos ambientes de trabalho considerados crticos em uma unidade de

recebimento, beneficiamento e armazenagem de gro.

Outra grande justificativa da realizao deste trabalho se deu principalmente por se enquadrar

em uma unidade que mais sofreu acidentes por exploso de p, pois, 67% dos acidentes totais

ocorridos em exploses de p, ocorreram em instalaes de silos armazenadores (P

MORTAL, [entre 1970 e 1980]).

-

19

2 REVISO BIBLIOGRFICA

2.1 EXPLOSES EM UNIDADES DE ARMAZENAGEM DE GROS

2.1.1 Histrico

Nos ltimos anos, passou-se a notar que notcias sobre incndios e exploses em instalaes

que processam gros tm sido veiculadas com certa freqncia na mdia brasileira. Catstrofes

envolvendo prejuzos de milhes de dlares e com vtimas fatais j no so mais

exclusividade dos Estados Unidos, Frana ou Espanha. Dentre as ocorrncias no Brasil,

podemos resumidamente citar:

Em janeiro de 1992, a exploso da clula C-2 do silo vertical de Porto de Paranagu, Curitiba

(PR) causou o falecimento de dois trabalhadores alm de cinco ficarem feridos. A provvel

causa apontada para a exploso teria sido a combusto da poeira de cevada armazenada no

local, durante uma operao de limpeza que acontecia no dcimo andar do silo (que tinha 13

andares e 55 metros de altura), (RANGEL, 2007).

Em junho de 1993, a exploso de um tnel de expedio de gros da Cooperativa Agrcola

Vale do Piqueri (Coopervale), em Assis Chateaubriand (PR), foi to forte que deslocou o

tnel seis metros acima do subsolo, lanando-o o mais de um metro no ar, formando uma

cratera de mais de 40 metros de dimetro. Quatro homens, que trabalhavam no escritrio da

balana do setor de expedio, morreram e seis ficaram feridos. Segundo moradores da

cidade, o estrondo foi ouvido a quilmetros de distncia e estilhaos de metal foram lanados

a mais de mil metros. Os silos ficaram praticamente destrudos e os elevadores foram todos

desmontados. Uma causa aventada foi a poeira em suspenso do milho transportado pelo

tnel, que, em contato com uma fasca eltrica, teria provocado uma exploso em cadeia.

Em novembro de 2001 uma exploso no depsito da empresa multinacional Coimbra,

responsvel pelo armazenamento de gros do Corredor de Exportao do Porto de Paranagu

(PR), deixou 18 pessoas feridas, conforme figura 1 abaixo. Os tcnicos do porto afirmaram,

na poca, que o desastre poderia ter sido causado por limpeza deficiente das esteiras que

-

20

transportavam os gros das cinco mil toneladas de milho estocadas no local. A exploso teve

tal magnitude que pedaos de telhas de zinco foram arremessados at mil metros de distncia

e estruturas de cimento com mais de 300 Kg tambm foram encontradas longe. Alm do

prejuzo com a perda do depsito, houve considerveis danos causados aos caminhes que

estavam na rua aguardando para descarregar, bem como a paralisao das esteiras que

abasteciam os nove armazns graneleiros, o que suspendeu as operaes do Corredor de

Exportaes. Caso a exploso no tivesse ocorrido na hora do almoo, um nmero maior de

vtimas teria sido registrado (WEBER, 2005).

Figura 1: Exploso em Paranagu Paran (WEBER, 2005)

Em dezembro de 2003, um incndio destruiu trs secadores de soja, com 40 toneladas cada,

da Bunge Alimentos em Rio Grande (RS).

Pode-se observar atravs da figura 2 o poder de uma exploso ocorrida em agosto de 1997 no

terminal graneleiro da Semabla em Blaye, Frana. O complexo era formado por 44 cilindros

de concreto, cada um com 6 metros de dimetro e 36 metros de altura, dispostos em trs

fileiras, com capacidade de armazenamento de 37.000 toneladas de milho, cevada e trigo. O

evento causou 11 mortes, sendo encontradas soterradas em seus postos de trabalho seis

vtimas, visto que no houve tempo de se promover uma evacuao no local. Tambm foi

registrado que pedaos de concreto de tamanho considervel foram encontrados a 100 metros

de distncia (RANGEL, 2007).

-

21

Figura 2: Imagem aps exploso nos silos, Blaye Frana 1997

(RANGEL, 2007)

Logo a seguir, na figura 3, pode-se ter uma idia do que era o terminal antes da exploso e,

assinalado em azul, podemos verificar o que restou da destruio causada pela exploso.

Figura 3: Vista superior do terminal graneleiro de Blaye antes e o que

sobrou depois da exploso (partes em azul) (RANGEL, 2007)

Nos Estados Unidos, segundo relatrio do C.S.B. (Chemical Safety Board), ocorreram 82

exploses que tiveram incio em funo de poeira explosiva, no perodo de Janeiro de 2006 a

julho de 2009. A grande maioria destas exploses no foram de grande gravidade, mas, teve

uma conforme mostramos na figura 4 abaixo, a qual pode ser classificada como muito grave

que foi em 07 de fevereiro de 2008 na Imperial Sugar, no momento da exploso havia 101

pessoas na indstria, tendo 39 mortes, tambm 23 pessoas sofreram queimaduras, sendo que

15 com queimaduras graves. A causa foi o acmulo de poeira de acar em diversos locais da

fbrica.

-

22

Figura 4: Exploso na Imperial Sugar nos Estados Unidos (Chemical

Safety Board, 2006-2009)

A figura 5 abaixo, mostra aspecto em que ficou um silo Graneleiro fundo "V", da

COTRIROSA, na cidade de Santa Rosa, RS. Devido exploso do p nas galerias e nos

poos dos quais existe um tnel contendo a correia transportadora para a descarga ou a

transilagem dos gros. Nestes tneis, tambm denominados galerias, se deposita significativa

poro de p e outra tanta quantidade se encontra em suspenso em condies ideais de

exploso caso tenha uma fonte de ignio.

Figura 5: Exploso silo graneleiro fundo V em Santa Rosa RS

(WEBER, 2005)

Na tabela 1 abaixo, resumo das exploses ocorridas no Brasil, as quais teve alguma

repercusso na mdia.

-

23

Tabela 1: algumas exploses ocorridas no Brasil

Local Ms / Ano

Ceval (Pranchita PR) Janeiro - 1985

Cotrirosa (Santa Rosa RS) Agosto - 1985

Porto (Paranagu PR) Julho - 1986

Canorpa (Apucarana PR) Agosto - 1988

Ceval (Xanxer SC) Julho - 1991

Porto (Paranagu PR) Novembro - 1991

Porto (Paranagu PR) Janeiro - 1992

Cooperavale (Assis Chateubriand PR) Junho - 1993

Fonte: Eng. Civil Silvio Edmundo Pilz - 2005

2.1.2 Normas Brasileiras

No Brasil no h nenhuma norma que trata especificadamente sobre o fenmeno EXPLOSO

DE P. No exterior, os estudos esto mais aprofundados. Nos Estados Unidos existe a norma

NFPA 68, do rgo de mesmo nome que regulamenta os procedimentos para combate a

incndios e exploses. A NFPA trabalha em conjunto com o OSHA. Para evitar o perigo de

exploso, regras de proteo em forma de leis, de especificaes e normas tm sido

desenvolvidas em muitos pases e objetivam garantir que um alto nvel de segurana seja

observado. Devido ao crescimento da conexo econmica internacional, um extensivo

progresso tem sido feito na conciliao de regras para a proteo contra exploses. As

condies para a completa harmonizao foram criadas na Unio Europia pela Diretriz EC

9194. A Diretriz 94/9/EC foi lanada em 1994 para padronizar a proteo contra exploso. No

entanto, mundialmente h muito ainda a ser feito nessa rea. (CLAUDIO BETENHEUSE,

CARLOS ROGRIGO FERREIRA E OSVALDO THIBES CHAVES OLIVEIRA, AGOSTO

DE 2005).

Existem regulamentaes e classificaes para definir os ambientes com presena de

substncias inflamveis, a temperatura superficial mxima de equipamentos, zonas e produtos

-

24

de risco que colaboram para a normatizao na fabricao e instalao de equipamentos em

reas suscetveis a riscos de exploso.

A ABNT colabora com as norte-americanas NFPA, NEMA, NEC e IEC, assim como as

normas europias EN e DIN, entre outras a nvel mundial. No Brasil, as NRs definem padres

de segurana para ambientes considerados perigosos ao trabalho humano. Os produtos de

risco so classificados pela ABNT (NBR 5418) em 4 grupos: I, IIA, IIB, IIC, a qual baseada

na Instruo Europia IEC 79/14-1984.

As regulamentaes internacionais usam as recomendaes da IEC 79-10, que distinguem as

seguintes categorias de zonas perigosas: zona 0, zona 1 e zona 2. Estas zonas so geogrficas,

mas os limites entre cada uma delas dificilmente so bem definidos. Uma zona pode se

deslocar por diversos motivos: aquecimento dos produtos, ventilao falha do local, variaes

climticas, erro de manipulao. Na zona 0, a atmosfera explosiva est sempre presente: na

zona 1, a atmosfera explosiva est freqentemente presente: na zona 2, a atmosfera explosiva

pode acidentalmente estar presente. A ABNT adota a classificao em zonas. (ABNT, NBR-

5418, 1995, p. 3).

J a NFPA e NEC adotam a mesma classificao apenas chamando-as de divises.

A operao de equipamentos eltricos em atmosferas potencialmente explosivas, por sua

prpria natureza constituem uma fonte de ignio e devem atender os requisitos estabelecidos

em normas internacionais, como por exemplo NFPA 497. Estas normas apresentam os

critrios para definio de rea classificada, em funo do potencial de risco das substncias

inflamveis. A poeira de gros e farelos classificada como de classe II, grupo G, onde

incluem poeiras combustveis com resistividade igual ou superior a 105 ohm.cm. (MASHI,

2000)

Ainda para equipamentos eltricos h a classificao em Grupos de Exploso, onde classifica-

se como grupo II os aparelhos eltricos para todos os outros ambientes potencialmente

explosivos remanescentes. Sendo assim, os aparelhos eltricos em instalaes de

armazenagem de gros e farelos est neste grupo. A etiqueta de identificao de equipamentos

eltricos deve mostrar para qual grupo de exploso est designada. (R. STAHL

SCHALTGERATE GMBH; R. STAHL FORDERTECHNIK GMBH, 1999)

-

25

Tem-se a Instruo tcnica N 027/2010 da Polcia Militar do estado de So Paulo, a qual

estabelece medidas de segurana para a proteo contra incndios e exploses em silos de

armazenamento de cereais. Tambm a norma regulamentadora NR-31 a diretriz legal que

define os requisitos mnimos para a segurana do trabalhador do segmento agrcola, e ela

traa diretrizes para a execuo de instalaes seguras de silos nas quais:

Os elevadores e sistemas de alimentao dos silos devem ser projetados e operados de forma

que evitem o acmulo de poeiras, em especial nos pontos onde seja possvel a gerao de

centelha por eletricidade esttica.

Todas as instalaes eltricas e de iluminao no interior dos silos devem ser apropriadas

rea classificada. Nota: Denomina-se rea classificada a regio identificada com potencial

para formar uma atmosfera explosiva.

2.1.3 Exploses de ps

As indstrias que processam produtos que em alguma de suas fases se apresentem na forma

de p, so indstrias de alto potencial de risco quanto a incndios e exploses, e devem, antes

de sua implantao, efetuar uma anlise acurada dos mesmos e tomar as precaues cabveis,

pois na fase de projeto as solues so mais simples e econmicas, porm as indstrias j

implantadas, com o auxlio de um profissional competente, podero equacionar

razoavelmente bem os problemas, minorando os riscos inerentes. Citamos algumas atividades

industriais reconhecidamente perigosas quanto ao risco de incndios e exploses: indstrias

de beneficiamento de produtos agrcolas, indstrias fabricantes de raes animais, indstrias

alimentcias, indstrias metalrgicas, indstrias farmacuticas, indstrias plsticas, indstrias

de beneficiamento de madeira e indstrias do carvo (S, 1997).

Nestes locais tambm encontra-se riscos de incndios os quais ocorrem com todas as poeiras

combustveis, porm, para que tal acontea necessrio que a quantidade de material

combustvel seja muito grande, e as partculas, tenham pouco espao entre si, impedindo um

contato direto e abundante com o oxignio do ar. As partculas devem, porm estar afastadas

entre si, de maneira que apesar da existncia da fonte de ignio e da conseqente combusto

local, no seja permitida a propagao instantnea do calor de combusto s partculas

localizadas nas camadas mais internas, devido a insuficincia de ar. Desta forma, a queima se

-

26

d por camadas, em locais onde poeiras estejam depositadas ao longo das jornadas de

trabalho, ou numa das seguintes formas: empilhados, em camadas, armazenados em tulha,

depsitos e outros.

A ignio que ocorre em camadas, deve ser controlada com cuidado, para evitar que o

material depositado em estruturas, tubulaes e locais de difcil visualizao e limpeza, sejam

colocados em suspenso, formando a nuvem de poeira, que evoluir para exploso pois h no

ambiente os fatores de deflagrao da mesma, isto fogo e energia. O incndio por camadas,

outrossim de difcil extino, podendo prolongar-se por vrias horas aps sua

extino.

No pode-se deixar de destacar o grande risco de exploses, o qual ocorre freqentemente em

unidades processadoras em referncia, onde as poeiras tenham propriedades combustveis.

necessrio, porm, que as mesmas estejam dispersas no ar e em concentraes adequadas.

Isto ocorre em pontos das instalaes onde haja moagem, descarga, movimentao, transporte

etc., desde que sem controle de exausto e desde que, obviamente existam os fatores

desencadeantes.

As misturas combustveis finamente pulverizadas so, em geral muito perigosas. Os depsitos

de poeira combustveis sobre vigas, sobre mquinas em torno dos locais de transferncia no

transporte, so suscetveis de incendiar com chamas. Ao entrar em ignio, as poeiras

combustveis suspensas no ar podem produzir fortes exploses. Por outra parte, se as poeiras

so agentes oxidantes e se acumulam sobre superfcies combustveis, o processo de

combusto se acelera consideravelmente no caso de incndio. Se misturar um agente oxidante

finamente pulverizado com outras poeiras combustveis, a violncia da exploso resultante

ser muito mais grave que se faltasse tal agente oxidante. Para sufocar ou deter os incndios

ou deflagraes de poeiras combustveis se empregam materiais inertes, tais como a pedra cal.

O perigo de uma classe determinada de poeira est relacionado com sua facilidade de ignio

e com a gravidade da exploso resultante. Para tal, foi criado nos E.U.A um equipamento

experimental para testar poeiras explosivas, com sensores diversos para permitir conhecer as

caractersticas das poeiras explosivas. A sensibilidade de ignio funo da temperatura de

ignio e da energia necessria, enquanto que a gravidade de exploso vem determinada pela

presso mxima de exploso e pela mxima velocidade de crescimento da presso. Para

facilitar as comparaes dos dados de explosividade derivados dos ensaios mencionados,

-

27

todos os resultados se relacionam com uma poeira de carvo conhecida de Pittsburg

tomando uma amostra uma concentrao de 0,5 kg/m3 , kg de p de carvo por m3 de ar,

exceto dos ps metlicos.Quanto menor for a dimenso da partcula de p, mais fcil a

nuvem entrar em ignio, visto ser maior a superfcie exposta por unidade de peso da matria

(superfcie especfica). As dimenses da partcula influem tambm sobre a velocidade de

crescimento da presso: para uma concentrao dada de p em peso, um p formado por

partculas grossas mostra uma velocidade de aumento de presso mais baixa que o mesmo p

fino. A concentrao mnima necessria para que haja exploso, a temperatura de ignio, e a

energia necessria para ignio por sua vez diminuem ao diminuir a dimenso da partcula de

p. Numerosos estudos indicam este efeito em grande variedade de poeiras.A dimenso do

tamanho da partcula, faz aumentar tambm a capacidade eltrica das nuvens de p, ou seja, o

tamanho das cargas eltricas que se pode acumular na partcula da nuvem.

Como a capacidade eltrica dos slidos funo de sua superfcie, a possibilidade que se

produzam descargas eletrostticas de suficiente intensidade para colocar em ignio a nuvem

de p, aumenta ao diminuir a dimenso mdia da partcula. Porm para que se produzam

descargas eletrostticas se requer, entre outros, considerveis quantidades de p em grandes

volumes com foras dieltricas relativamente altas e conseqentemente longos perodos de

relaxao. Devido as altas energias de ignio necessrias para incendiar a nuvem, em

comparao com as que requerem os gases. A causa de uma exploso de p deve atribuir-se a

outros fatores, a no ser que existam provas definitivas que demonstrem que esta foi a causa

provvel. Como acontece com os vapores e os gases inflamveis, existe uma margem

especfica de concentrao de p dentro do qual pode ocorrer a exploso.Os valores da

concentrao podem expressar-se em peso por unidade de volume, embora ao no conhecer-

se a dimenso da partcula da amostra. O limite superior de explosividade (LSE) das nuvens

de p no foram determinadas devido a dificuldades experimentais, tambm se questiona se

ele existe para poeiras e do ponto de vista prtico sua utilidade duvidosa. As curvas que se

obtm ao relacionar graficamente a Pmp. e a Vmp., com a concentrao, demonstram que

estes valores so mnimos no limite inferior de explosividade e que depois aumentam at seu

valor mximo ao dar-se a concentrao tima, em cujo ponto comeam a diminuir lentamente.

Tambm se verifica que a Pmp. e a Vmp., no se do precisamente em igual concentrao. O

efeito destrutivo se determina em primeiro lugar pela Vmp (S, 1997).

Se observa que as exploses mais violentas se produzem com uma concentrao ligeiramente

superior a necessria para que se tenha a reao com todo o oxignio que haja na atmosfera. A

-

28

concentraes menores se gera menos calor e se criam menores presses de ponta. Com

concentraes maiores das que causam exploses violentas, a absoro do calor pela poeira

no queimada pode ser a razo que se produzam presses menores de exploso, que a

mxima.

A presena de um slido inerte no p, reduz a combustividade do mesmo, pois absorve calor,

porm a quantidade necessria para impedir a exploso considerada maior que as

concentraes que possam ser encontradas ou toleradas como corpos estranhos ao processo. A

adio de corpos inertes reduz a Vmp. E aumenta a concentrao mnima de p necessria

para a exploso. Um exemplo a pulverizao de rocha nas minas de carvo para impedir as

exploses dos ps-combustveis. Geralmente a pulverizao se faz na entrada das minas com

uma concentrao de poeira de rocha de 65% da quantidade total do p.

O gs inerte eficaz na preveno das exploses de ps, uma vez que dilui o O2 a uma

concentrao muito baixa. Ao selecionar o gs inerte mais adequado, deve-se cuidar para que

este no reacione com o p, o caso de certas poeiras metlicas que reacionan com o CO2 ou

com o N2, neste caso deve usar-se o Hlio(He) ou Argnio (A).

As variaes da concentrao do O2 afetam a facilidade de ignio das nuvens de p e suas

presses de exploso. Ao diminuir a presso parcial de O2, a energia necessria para exploso

aumenta, a temperatura, tambm, e as Pmp., diminuem. O tipo de gs inerte empregado como

diluente para reduzir a concentrao do O2 tem um efeito aparentemente relacionado com a

capacidade molar.

A combusto do p se produz na superfcie das partculas. A velocidade de reao, portanto,

depende do ntimo contato do p com o O2. Por este fato, o fator turbulncia propicia

exploses mais violentas, que as em atmosferas mais tranqilas.

A adio de uma pequena quantidade de gs inflamvel nuvem de p pe em ignio o

aerossol resultante, reforando a violncia da exploso, sobretudo a baixas concentraes. As

Vmp, resultantes so mais altas que as previsveis em condies normais. Sem contar o p, a

frao restante do total do combustvel suspenso no ar, representada pelo vapor inflamvel,

estaria por si s abaixo de seu (LIE). Em algumas operaes de secagem que impliquem na

evaporao de uma substncia inflamvel extrada da poeira combustvel, se produzem

exploses muito mais violentas que as consideradas apenas pelo vapor inflamvel.

-

29

Tem acontecido ainda exploses em misturas de vapor inflamvel-p combustvel-ar em que

a proporo da mistura de ar vapor estava abaixo do (LIE), ante tal situao necessrio

prever medidas de proteo especial, tal como a diluio com gs inerte, utilizao de

supressores de exploso, instalao de elementos de ventilao de grandes dimenses e a

adoo de mtodos cuidadosamente estudados da eliminao da eletricidade esttica

(aterramento). As nuvens de poeira podem incendiar-se pela ao de chamas abertas, luzes,

produtos defumadores, arcos eltricos, filamentos incandescentes, fascas de frico, condutos

de vapor de alta presso, e outras superfcies quentes, fascas eletrostticas, aquecimento

espontneo, Solda e corte oxi-acetilnico, e fascas procedentes destas operaes.

A maior parte das temperaturas necessrias para por em ignio as nuvens de p, situam-se

entre 300 e 600 C. e a grande maioria das potncias, esto entre 10 e 40 mJ.

A alta concentrao de poeira gerada pela manipulao dos gros o principal combustvel

para a ocorrncia de exploses. Nos estados de Gois, Mato Grosso, Minas Gerais e Bahia,

onde tambm intensa a atividade de manipulao de gros, os riscos so ainda maiores em

funo da baixa umidade relativa do ar, transformando as unidades armazenadoras de gros

em verdadeiros barris de plvora. A concentrao da incidncia de incndio e exploses nos

silos brasileiros ainda uma incgnita para os especialistas.

As exploses em plantas de armazenagem podem ser classificadas como primrias e

secundrias. A poeira depositada ao longo do tempo nos mais diversos locais da planta

industrial conforme figura 6 abaixo, quando agitada ou colocada em suspenso e na presena

de uma fonte de ignio, com energia suficiente para a primeira deflagrao, poder explodir,

causando vibraes subseqentes pela onda de choque fazendo com que mais p depositado

entre em suspenso e mais exploses aconteam, cada qual mais devastadora que a anterior,

causando prejuzos irreversveis ao patrimnio, paradas no processo produtivo, invalidez ou

morte.

As exploses em unidades armazenadoras geralmente possuem por material explosivo a mistura das substncias: ar atmosfrico e partculas slidas em suspenso, as quais neste caso so denominadas como os agentes comburentes e combustvel, respectivamente. As partculas originam-se das impurezas que acompanham a massa de gros ou do esfacelamento dos gros (SILVA, 1999).

-

30

Figura 6: Poeira depositada sob acionamento da correia transportadora

no tnel subterrneo de uma unidade armazenadora de gros

A mudana de incndio para exploso pode ocorrer facilmente, desde que poeiras depositadas

nas cercanias do fogo, sejam agitadas, entrem em suspenso, ganhem concentrao mnima, e

como o local j est com os ingredientes necessrios, o prximo passo o desencadeamento

das subseqentes exploses. Ao contrrio, se as poeiras em suspenso causarem uma

exploso, as partculas de poeira que esto queimando saem da suspenso e espalham o fogo.

Nestes termos os danos podero ser bem maiores.

A possibilidade da exploso de uma nuvem de p est condicionada pela dimenso de suas

partculas, sua concentrao, as impurezas, a concentrao de oxignio e a potncia da fonte

de ignio. As exploses de p se produzem freqentemente em srie, muitas vezes a

deflagrao inicial muito pequena em quantidade, porm de suficiente intensidade para

colocar o p das cercanias em suspenso, ou romper peas de mquinas ou instalaes dentro

do edifcio, como os coletores de p, com o que cria uma nuvem maior atravs do qual podem

se propagar exploses secundrias e at mesmo de um edifcio ao outro.

O perigo de uma classe determinada de poeira est relacionado com sua facilidade de ignio

e com a gravidade da exploso resultante.

As partculas inferiores a 100 mcrons so aderentes aos gros durante a operao de limpeza,

podendo se desprender durante a movimentao e, por isso, permanecem em suspenso.

Estudos revelam que, partculas inferiores a 100 mcrons demoram mais de 24 horas para

-

31

decantar em dois cm. As partculas de p apresentam as seguintes propriedades: (ANDRADE.

E.D; BORM. F.M, 2004)

Teor de umidade entre 5 a 11% b.u

Carboidratos 6 a 20%

Lipdios 1 a 4%

Fibras 7 a 15% (ANDRADE. E.D; BORM. F.M, 2004)

semelhana dos gases e vapores, o p agrcola exige limites de concentraes para

diferentes tamanhos de partculas em suspenso no ar para que possam ocorrer exploses ou

incndios. Outros fatores podem alterar o ndice de concentrao de p, dentre eles o tamanho

e dimetro da partcula, a concentrao de oxignio, energia da fonte de ignio, a turbulncia

da nuvem de p e o teor de pureza do p.

Medidas preventivas, como o controle de concentrao de p no ambiente, avisos com

proibio de fumar, manuteno de redes eltricas, utilizao de protetores para lmpadas e

emprego de motores blindados, so bsicos e fundamentais.

A umidade contida nas partculas de p faz aumentar a temperatura de ignio. Aps a

ignio, a umidade do ar tem pouco efeito sobre a deflagrao, existe, porm, uma relao

direta entre o teor de umidade, a energia mnima necessria para a ignio, a concentrao de

exploso mnima e as dimenses da partcula. Do ponto de vista prtico, a umidade no pode

considerar-se como meio efetivo de preveno contra exploses, pois a maior parte das fontes

de ignio, proporciona energia suficiente para aquecer e evaporar a umidade que pode estar

presente no p. Para que a umidade impea a exploso, o p deve estar encharcado.

Outras medidas preventivas prevem instalaes eltricas nos silos prova de exploso como

enclausuramento de lmpadas e tomadas conforme figura 7 e figura 8. Apurado o controle da

umidade relativa do ar (abaixo de 50%, caracteriza-se faixa crtica de risco), controle da

eletricidade esttica, por meio de sistema de aterramento dos silos, controle de chamas abertas

com o uso de aparelhos de soldagem, fsforos e operaes de esmirilhamento de metais, alm

da instalao de pra-raios.

-

32

Figura 7: Enclausuramento de lmpadas deficientes

Figura 8: Enclausuramento correto de lmpadas

2.1.4 Parmetros crticos para exploses de poeiras

Nos Estados Unidos, que estudam as exploses de poeira de gros h mais tempo, recomenda-

se que a concentrao mxima de poeira de gros no ambiente de trabalho seja de 4 g/m3 de

ar. A faixa mais perigosa para gerar uma exploso, varia entre 20 e 4.000 g/m3 de ar. Se uma

-

33

lmpada de bulbo (incandescente) de 25 watts pode ser vista a 2 metros de distncia num

ambiente empoeirado, isso significa que a concentrao de poeira inferior a 40 g/m3 de ar,

mas, mesmo assim, dentro do limite da explosividade.

A seguir, um resumo das caractersticas fsico-qumicas dos fatores influentes na ocorrncia

de exploses por p em suspenso.

Tamanho da partcula: < 0,1mm;

Concentrao da poeira: 40 a 4.000 g/m3;

ndice de umidade: < 11%;

ndice de oxignio no ar: > 12%;

Energia de ignio: > 10 a 100 mj (mega joule);

Temperatura de ignio: 410 a 600 C. (FIREFLY, 2005).

2.2 MEDIDAS PREVENTIVAS CAPAZES DE EVITAR EXPLOSES

2.2.1 Medidas preventivas gerais

Apurado controle de umidade relativa do ar sendo que abaixo de 50%, caracteriza-se

faixa crtica de risco;

Limpar periodicamente os sistemas de captao de p trocando os filtros nos perodos

definidos pelos fabricantes;

Proceder a limpeza diria da poeira residual depositada nas mquinas, equipamentos e

instalaes;

Treinar os operadores e demais funcionrios quanto os potenciais riscos de exploses;

Fazer manutenes peridicas dos equipamentos eletro-mecnico;

Certificar periodicamente os estados dos cabos eltricos;

Tomar os devidos cuidados ao utilizar aparelhos de solda nos servios de manuteno;

-

34

Evitar que pessoas fumem no interior e nas proximidades dos silos;

Conservao e manuteno das edificaes; (INSTRUO TCNICA NO 027/210)

2.2.2 Aspectos construtivos

2.2.2.1 Estrutura

O material de construo dos silos devem ser incombustvel;

A cobertura do silo dever ser dotada de vedao contra ps e contra gua;

No dever haver nenhuma abertura entre silos;

Cada silo deve ter um respiro na cobertura;

O respiro deve ser curvado ou inclinado para evitar a entrada de gua e a cobertura

deve ser vedada contra poeira e gua;

O respiro deve ser dimensionado adequadamente, para atender sua finalidade;

Silos metlicos devem ser construdos com a solda enfraquecida entre a cobertura e o

corpo, de forma a permitir a separao neste ponto, em caso de exploso no seu

interior;

Dotar os ambientes como tneis, galerias e pontos de carga e descarga de gros com

sistemas de captao de p;

Instalar sistema de captao de p em elevadores, caambas e tubulaes de transporte

de gros;

Projetar edificaes que estruturalmente contemplem reas de fcil ruptura caso

ocorram exploses, isto minimizar danos a edificao, pois os gases em expanso

sero lanados atmosfera;

-

35

Instalar aspersores de leo mineral em pontos do sistema de movimentao de gro

passveis de ocorrncia de alta concentrao de p com valores superiores a 0,05

Kg/m3;

Os sistemas de captao de p devem ter bloqueadores de exploses impedindo que a

mesma minimize a propagao de exploso;

Secadores indiretos sem contato de fagulhas; (INSTRUO TCNICA NO 027/210)

2.2.2.2 Escadas e elevadores

aplicado em silos horizontais, escadas internas do tipo enclausurada com acesso

atravs de porta corta fogo com resistncia de 90 minutos (PCF 90), no necessitando

haver janelas de ventilao no corpo da escada, possuir largura mnima de 1,00m

independente da altura da edificao;

Elevadores devem ser fechados em poos estanques com paredes resistentes ao fogo

por 2 e dotados de portas-corta-fogo (PCF) do tipo P-90, com fecho automtico, em

todas as aberturas; (INSTRUO TCNICA NO 027/210)

2.2.2.3 Instalaes eltricas

As instalaes eltricas devem atender s NBR-5418 e NBR-5363;

Proceder ao aterramento eltrico dos silos, componentes eletromecnicos e pontos

geradores de cargas eletrostticas;

Instalar sistemas de pra-raios;

Projetar sistemas de iluminao apropriados aos ambientes com risco de exploso;

Os silos e estruturas metlicas devero ser convenientemente aterradas;

(INSTRUO TCNICA NO 027/210)

-

36

2.2.2.4 Sensor de temperatura

Um sensor de temperatura dever ser localizado entre os dispositivos de produo de

calor e o secador;

Os secadores devem ter um sensor de temperatura regulado para limitar o ar

introduzido no secador a uma temperatura segura. Tal controle deve contar todo calor

que est sendo fornecido ao secador e deve permitir a continuao do movimento de ar

no aquecido atravs do secador;

2.2.2.5 Eletricidade esttica

Deve ser removida dos silos, das mquinas e equipamentos que acumulem carga

eltrica, por meio de aterramento instalado de acordo com as normas tcnicas;

(INSTRUO TCNICA NO 027/210)

2.2.2.6 Indicadores de pontos aquecidos

Devem ser instalados em todos os silos. O nmero e a localizao dos detectores

devem estar de acordo com as especificaes do fabricante;

2.2.2.7 Controle de poeira

A poeira deve ser coletada em todos os pontos de produo de p dentro da unidade

armazenadora e instalao de movimentao como: na admisso ou descarga de

transportadores de correias, redler ou chute, despoeiramento ao longo dos tneis,

balanas de fluxos, elevadores, secadores e mquinas de limpeza;

A captao de p composta por filtro de mangas a qual um separador filtrante de

limpeza totalmente automtico por meio de jatos pulsantes (jet pulse). utilizado para

a filtragem de material particulado seco, contido em gases ou no ar ambiente.

Construdo em ao carbono de forma retangular em mdulos, proporciona fcil

-

37

retirada das mangas atravs de plenum de ar limpo pela parte superior, sua principal

caracterstica a alta eficincia na limpeza para a regerao do meio filtrante, aliada

ao baixo consumo de ar comprimido. Devido ao sistema de limpeza otimizado, obtm-

se uma vida til elevada dos elementos filtrantes. Visando a segurana do trabalho, a

troca das mangas feita pelo lado do ar limpo, minimizando o contato com o p

durante a troca e ainda, os componentes so posicionados de tal forma que permitem

uma fcil manuteno. Na figura 9 e figura 10 corte esquemtico de um filtro de

manga com vista interna e externa respectivamente.

Figura 9: Corte esquemtica de um filtro de manga vista interna

(COMIL, 2010)

Figura 10: Filtro de manga vista externa (COMIL, 2010)

Nas mangas ocorre a separao do material particulado do ar, ficando as partculas

retidas na parte externa conforme figura 11 abaixo. Cada fileira de mangas limpa

-

38

individualmente, atravs do tubo soprador. Os tubos sopradores so interligados aos

reservatrios de ar comprimido equipados com as vlvulas solenides.

Figura 11: Cmara de ar do Filtro de manga (COMIL, 2010)

Na figura 12 abaixo mostramos um filtro de manga instalado em uma unidade de recebimento

e armazenagem de gros a qual atravs de seu motor retira o p do tnel de uma moega. Na

figura 13 mostramos a instalao da captao em uma fita transportadora em um tnel

subterrneo.

Figura 12: Instalao de um filtro de manga

-

39

Figura 13: Captao de p na correia transportadora em um tnel

subterrneo

Na figura 14 abaixo mostramos um filtro de manga instalado em um elevador de canecas.

Figura 14: Filtro de mangas compacto aplicado a um elevador de

canecas (VECTRA EQUIPAMENTOS, 2010)

-

40

Na figura 15 abaixo mostramos um filtro de manga instalado em um redler de transporte de

cereais.

Figura 15: Filtro de manga aplicado a um redler (VECTRA

EQUIPAMENTOS, 2010)

Especial ateno dever ser dada aos pontos de recebimento de gros, a qual se faz nas

moegas de recebimentos conforme mostra na figura 16 e 17 abaixo;

Figura 16: Sistema de captao de p para moegas de descarga de

caminhes / vages com aplicao de abafadores de p sob a grade

-

41

Figura 17: Sistema de captao de p para moegas de descarga de

caminhes / vages com aplicao de abafadores de p sob a grade (VECTRA EQUIPAMENTOS, 2010)

A poeira coletada deve ser filtrada e armazenada em silo situado fora do local de risco,

devendo ser equipado com dispositivo corta fogo no duto de conexo e provido de

dispositivos de alvio de exploso;

Os dutos de transporte de poeira devero ser dotados de sistemas de deteco e de

extino de fascas;

2.2.2.8 Locais confinados

Todos os locais confinados devero ser providos de ventiladores prova de exploso,

com acionamento manual ou automtico, devidamente dimensionados para permitir a

retirada de poeira e gases e a renovao do ar;

-

42

2.2.2.9 Alvio de exploso

Todas as edificaes e estruturas onde exista o risco de exploso de p devem contar

com dispositivos de alvio de exploso, de acordo com as normas tcnicas; (na figura

18 abaixo um elemento de alvio de presso)

Figura 18: Elemento de alvio de presso (BERNAUER, 2005)

Todos os equipamentos, dutos, silos de p e coletores no interior dos quais a poeira

fica confinada, devem ser dotados de alvio de exploso, devidamente dimensionados,

de acordo com as normas tcnicas;

Os dispositivos de alvio de exploso devem ser indicados em planta e descritos em

memorial;

2.2.2.10 Disposies gerais

Transportadores de parafuso (rosca-sem-fim) devem ser completamente fechados em

caambas metlicas, com tampas de abertura livre na extremidade de descarga e no

acoplamento do eixo;

O combustvel (lquido ou gasoso) utilizado pelo secador de gros dever atender s

normas de segurana exigidas nas instrues tcnicas respectivas;

Secadores de gros que utilizem combustvel slido devero ter as fornalhas instaladas

no mnimo a 4 metros distantes do secador, ligando-se a este por um tnel,

-

43

convenientemente dimensionado, de forma a reduzir o risco da introduo de fagulhas

no secador;

Os transportes verticais e horizontais devero ser dotados de sensores automticos de

movimento, que desligam automaticamente os motores ao ser detectado o

escorregamento da correia ou corrente;

A instalao dever contar com um constante programa de limpeza, para evitar a

formao de acmulos de poeira sobre equipamentos, estruturas e demais locais

sujeitos a tal fenmeno, para evitar exploses;

Os gros devero ser constantemente aerados para evitar sua decomposio que

podem gerar vapores inflamveis como metanol, propanol ou butano;

Quando as concentraes de poeiras so desconhecidas, avaliar estes locais

periodicamente com uso de bomba de amostragem. Estas concentraes de p nunca

podero estar entre 20 a 4.000g/m3;

2.2.3 Possveis fontes de ignio

As possveis fontes de ignio para ocorrer uma exploso so decorrentes de:

Acmulo de cargas eletrosttica;

Curtos circuitos;

Descargas atmosfricas;

Atrito de componentes metlicos

Descuidos quanto ao uso de aparelhos de soldagem;

-

44

Segundo estatsticas, as principais fontes de ignio causadoras de acidentes com exploses

de p so:

Fascas mecnicas = 50%;

Eletricidade esttica, corte e solda, fascas a arco = 35%;

Sobreaquecimento = 15%;

Os principais equipamentos e ou locais crticos ao surgimento destes acidentes so:

Moinhos e trituradores = 40%;

Elevadores = 35%;

Transportadores = 35%;

Coletores de p e silos = 15%;

Secadores = 10%;

-

45

3 METODOLOGIA E AMOSTRAGEM

Este captulo apresenta a descrio dos procedimentos experimentais, mtodos e instrumentos

utilizados para a coleta, preparao e medio da poeira gerada durante as operaes de

trabalhos mais comuns nas atividades de uma unidade de recebimento, transporte,

beneficiamento, armazenagem e expedio de gros de cereais.

Para atender os objetivos propostos, foram utilizados mtodos normatizados para a coleta e

para a anlise de amostras da poeira gerada na unidade em estudo. Neste trabalho no foi

considerado o fator temperatura do gro, os mtodos selecionados foram definidos de forma a

identificar a concentrao em massa de p suspenso no ar em todos os ambientes de trabalho

considerados propensos exploso como:

a) moega: local de recebimento do gro de cereais com descarga manual e por

tombador;

b) galeria subterrnea: local confinado responsvel pelo transporte do produto atravs

de correias transportadoras;

c) mquinas de limpeza: onde feita a limpeza do produto, retirando as impurezas

existentes;

d) redlers: equipamento que transporta o produto horizontalmente;

e) elevadores: responsvel pelo transporte vertical do produto atravs de canecas

levando o mesmo da galeria subterrnea passarela superior;

f) secador: onde feito a secagem do produto, possibilitando assim a armazenagem do

mesmo em condies ideais e inertes de deteriorao;

A metodologia tem uma finalidade exploratria, ao envolver a observao das diversas etapas

do processo de fabricao, sendo composta pela anlise da massa de gro e a anlise de

amostras de poeiras presentes nos ambientes de trabalho j citados.

Como primeira etapa do estudo, foi efetuada a identificao de uma unidade de recebimento e

armazenagem de gro da cidade de Chapec atravs de visita feita in-loco demarcando todos

os pontos onde sero coletadas as amostras durante o trabalho realizado em campo. Nessa

-

46

unidade, foi efetuado um reconhecimento preliminar de seus processos, com a observao

sistemtica das operaes realizadas em cada setor produtivo, de forma a identificar as fontes

de gerao de poeira geradas pelo funcionamento dos equipamentos e as possveis fontes de

ignio que podero ser as responsveis por exploses.

Em segunda etapa, foi realizada a identificao do mtodo e instrumentao tanto de

laboratrio como de campo para coleta de amostras de poeira explosiva nos postos de

trabalhos escolhidos como perigosos quanto a explosividade.

Na terceira etapa, foi descrito todo o procedimento executado em laboratrio desde a

preparao dos instrumentos pra coleta at o resultado final da concentrao total.

Em quarta etapa do trabalho, foi descrito todo o procedimento de coleta das amostras em

campo, contemplando a data de coleta, local da coleta, tempo de amostragem e o tipo de

produto gerador do p.

Na quinta etapa, foi realizado o estudo de carter exploratrio e descritivo por meio de

amostras de poeiras coletadas na unidade no perodo da avaliao de campo, contemplando os

resultados das concentraes de p em cada etapa da atividade coletada e informaes atravs

de grficos dos resultados obtidos separadamente no incio da operao, aps 4 horas e 8

horas de funcionamento da unidade.

Na sexta etapa do trabalho, foi verificado a probabilidade da ocorrncia de uma exploso na

unidade segundo concentraes encontradas.

Na stima e ltima etapa foram feitas as anlises e consideraes finais dos resultados

encontrados descrevendo medidas preventivas pra evitar exploso de p na unidade em

estudo.

As amostras de poeiras foram coletadas e analisadas conforme os procedimentos tcnicos e

mtodos de ensaio recomendados pela FUNDACENTRO (TEIXEIRA et al., 1985; SANTOS,

1989, FUNDACENTRO, 2001, 2002, 2007). As tcnicas analticas utilizadas na anlise da

poeira foi a anlise gravimtrica de aerodispersides slidos coletados sobre filtros de

membrana.

-

47

3.1 DESCRIO DA UNIDADE EM ESTUDO

3.1.1 Escolha da unidade para estudo

A escolha da unidade de recebimento e armazenagem de gros se deu por estar localizada na