1 · Web view- POP de Manutenção dos Equipamentos; - POP de Controle integrado de Vetores de...

Transcript of 1 · Web view- POP de Manutenção dos Equipamentos; - POP de Controle integrado de Vetores de...

Aluno

Nome: Cristina Soares Gettens

E-mail: [email protected]

Concedente

Razão social: EFEGÊ Armazenamento e Administração de Bens Ltda.

Caracterização Jurídica: Ltda.

Unidade de realização do estágio: Planta de beneficiamento de arroz parboilizado.

Endereço: Rua Uruguai S/N esq. Antero Leivas

Fone: 53 32787070

Endereço Matriz: Rua D. Pedro II N° 11.

Site: www.efege.com.br

Nome e cargo de supervisor: Rogério Ness – gerente geral

Estágio

Área de atuação: Controle de qualidade

Período do termo de compromisso: 16/07/2008 à 16/10/2008

Período coberto pelo relatório: 20/08/2008 à 22/11/2008

Número de horas do relatório: 510hs

Nome do Professor Orientador: Angelita da Silveira Moreira

Banca Examinadora

Angelita da Silveira Moreira

Rosane Rodrigues

Leidi Daiane Preichardt

1

Resumo

GETTENS, Cristina Soares. Elaboração do manual de Boas Práticas de Fabricação na planta de beneficiamento de arroz Parboilizado da Indústria EFEGÊ Armazenamento de Bens Ltda. 2008 48f. Trabalho acadêmico –

Bacharelado em Química de Alimentos. Disciplina de Estágio Supervisionado.

Universidade Federal de Pelotas, Pelotas.

O Presente relatório aborda as atividades desenvolvidas durante o estágio realizado

na EFEGÊ quanto ao acompanhamento da produção de arroz parboilizado, a

elaboração de Procedimentos Operacionais Padronizados (POPs) e a reestruturação

do manual de Boas Práticas de Fabricação (BPF) para a indústria beneficiadora de

arroz parboilizado. As BPFs são medidas obrigatórias pela legislação usadas na

atualidade para a garantia da inocuidade, qualidade e integridade dos alimentos. No

beneficiamento do arroz é empregada uma série de operações unitárias como

secagem, descasque, peneiramento, polimento, seleção de grãos e empacotamento.

Para a obtenção de um produto de qualidade é necessário ter um controle rígido do

processo, principalmente no que se refere à higienização das instalações,

equipamentos e dos funcionários. Sendo assim, foi elaborado um manual de boas

práticas com os seguintes procedimentos operacionais padrão (POPs): higienização

dos equipamentos, utensílios e áreas; controle da potabilidade da água; higiene e

saúde dos manipuladores; manejo de resíduos; manutenção dos equipamentos;

controle integrado de vetores de pragas; controle de produção; recolhimento de

produtos. A implementação dos POPs listados contribuirá para a melhoria da

qualidade do arroz parboilizado produzido e da qualidade geral da empresa.

Palavras-chave: BPF; POPs; arroz parboilizado; qualidade.

2

Lista de Figuras

Figura 1- Organograma Institucional da Empresa....................................................... 9

Figura 2- Camadas que compõe o grão de arroz........................................................11

Figura 3- Fluxograma do beneficiamento do arroz parboilizado................................. 14

Figura 4- Sequência da higienização dos equipamentos........................................... 29

3

Lista de tabelas

Tab 1- Frequência de higienização na parboilização..............................................27

Tab 2 - Frequência de higienização no beneficiamento............................................27

Tab 3 - Frequência de higienização no empacotamento...........................................28

Tab 4 - Frequência de higienização na E.T.E.L.........................................................28

Tab 5 - Frequência de higienização na C.R.S...........................................................28

Tab 6 - Frequência de higienização nas demais instalações.....................................28

Tab 7- Critérios e frequência das análises de água................................................. 31

4

3.1.2.1 POP de Higienização dos equipamentos, utensílios e áreas.....................

3.1.2.2 POP de Controle da potabilidade da água.................................................

3.1.2.3 POP de Higiene e saúde dos manipuladores.............................................

3.1.2.4 POP de Manejo de resíduos.......................................................................

3.1.2.5 POP de Manutenção dos equipamentos....................................................

3.1.2.6 POP de Controle integrado de vetores de pragas.....................................

3.1.2.7 POP de Controle de produção................................................................... 38

3.1.2. 8 POP de Recolhimento de produtos (recall)...............................................

6

1 INTRODUÇÃO

1.1 A empresa A EFEGÊ ARMAZENAMENTO E ADMINISTRAÇÃO DE BENS LTDA,

fundada em 1991, surgiu em decorrência da cisão da empresa Fonsêca Junior

Central de Armazenagem. É dona de um parque industrial com capacidade para

beneficiamento de 600 sacos/hora, além de todo equipamento adicional destinado a

completar o ciclo da industrialização. A indústria produz unicamente arroz polido e

parboilizado, sendo os demais produtos que levam a marca da empresa,

terceirizados. A matriz da empresa encontra-se instalada na zona urbana de Pelotas /

RS, próxima ao Porto da cidade, com área própria construída que atinge cerca de

20.000 m² em edificações e as filiais na região Nordeste do País. A empresa é

bastante reconhecida pela qualidade de seus produtos.

Em 1994 IMPLANTOU uma unidade de secagem dotada de silos

graneleiros com capacidade para 400.000 sacas/safra do cereal, ampliando sua

capacidade de armazenamento para 800.000 sacas entre o sistema convencional e a

granel com aeração forçada. Já em 2004 a empresa investiu na implantação de uma

unidade de beneficiamento de arroz parboilizado com capacidade para produzir

350.000 sacas/mês. Hoje modernizada, a empresa possui uma das melhores

estruturas do País, principalmente no que se refere ao controle de produto e

qualidade de serviços prestados. A empresa tem seu foco direcionado para a

satisfação do cliente e acompanhamento das inovações tecnológicas e tendências de

mercado.

Preocupada com o crescimento da participação de empresas

industrializadoras de arroz ligadas às multinacionais, vêm buscando clientes de

outras regiões, através de marcas próprias, utilizando o processo industrial

7

terceirizado, ou ainda, redes de distribuição que se interessam em desenvolver suas

próprias marcas (EFEGÊ, 2008).

O Presente relatório de estágio aborda a elaboração dos Procedimentos

Operacionais Padronizados (POPs) e a reestruturação do manual de Boas Práticas

de Fabricação (BPF) da empresa, bem como descreve as etapas de produção do

arroz parboilizado, as quais foram acompanhadas para obtenção de subsídios para

elaboração do manual. Visando à adequação da empresa as normas estabelecidas

pela legislação e a elaboração de um produto de qualidade e seguro ao consumidor,

é que buscou - se a elaboração do manual e dos referidos POPs descritos no

mesmo.

8

1.2 Organograma institucional da empresa

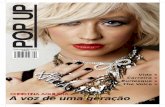

O organograma institucional da empresa EFEGÊ está descrito na Figura 1.

Figura 1: Organograma institucional da empresa

Fonte: EFEGÊ, 2008.

9

DIREÇÃO GERAL

DIREÇÃO ADJUNTA

GERÊNCIA OPERACIONAL

SETOR DE PRODUÇÃO

SETOR DE CONTROLE DE QUALIDADE

SETOR DE MANUTENÇÃO

INSPEÇÃO ELÉTRICA CARPINTARIA MECÂNICA PINTURA

RECEPÇÃO PROCESSAMENTO EMPACOTAMENTO EXPEDIÇÃO

OPERADORES

SERVIÇOS GERAIS

2 OBJETIVOS

2.1 GeralAcompanhar e monitorar a produção de arroz parboilizado, bem como

elaborar os Procedimentos Operacionais Padronizados (POPs) e reestruturar o

manual de Boas Práticas de Fabricação (BPF) da unidade de processamento de

arroz parboilizado da Indústria EFEGÊ.

2.2 Objetivos específicos- Concluir o curso de Bacharel em Química de Alimentos.

- Acompanhar a produção de arroz parboilizado desde a chegada da matéria-prima

até a saída do produto para a comercialização.

- Monitorar a higienização dos equipamentos, dos funcionários e das instalações da

indústria.

- Monitorar as etapas de descarte de resíduos, controle da potabilidade da água e

processo de recall.

- Estabelecer medidas corretivas.

10

3 ATIVIDADES DESENVOLVIDAS

3. 1 Manual de Boas Práticas de Fabricação(BPF)O programa Boas Práticas de Fabricação (BPF) surgiu no final do século 19,

quando a indústria farmacêutica dos Estados Unidos da América passou a definir

suas práticas ideais de fabricação com base nos conhecimentos tecnológicos

disponíveis. No final da década de 60, entidades como a Organização Mundial da

Saúde (OMS) e a Administração de Alimentos e Medicamentos dos Estados Unidos

da América (U.S Food and Drug Administration) adotavam o programa como critério

mínimo recomendado para a fabricação dos produtos sob condições sanitárias

adequadas e como rotina de inspeção.

Segundo a RDC 275/O2 da ANVISA, o Manual de Boas Práticas de

Fabricação consiste em um documento que descreve as operações realizadas pelo

estabelecimento incluindo, no mínimo, os requisitos sanitários dos edifícios, a

manutenção e higienização das instalações, dos equipamentos e dos utensílios, o

controle da água de abastecimento, o controle integrado de vetores e pragas

urbanas, controle da higiene e saúde dos manipuladores e o controle e garantia de

qualidade do produto final (BRASIL, 2002).

Sabe-se que a contaminação de um alimento pode acontecer em qualquer

estágio de elaboração do produto e a contaminação por microrganismos patógenos é

o que mais oferece riscos à saúde do consumidor. A presença destes

microrganismos deve-se principalmente às condições inadequadas de higiene e

temperatura a que são expostos os alimentos durante o processamento,

armazenamento e distribuição (SACCOL, 2007).

As BPFs são medidas obrigatórias pela legislação usadas para a garantia

da inocuidade, qualidade e integridade dos alimentos. Atualmente, o programa é

aplicado em vários setores onde a sanidade do produto é imprescindível para a

11

saúde do consumidor. O Manual de Boas Práticas é o conjunto das descrições reais

dos procedimentos técnicos de cada estabelecimento, envolvendo desde a obtenção

da matéria-prima até o produto final (BRASIL, 2004).

A elaboração e uso do manual de Boas Práticas de Fabricação permitem o

controle dos processos. No manual é descrito documentos denominados

“procedimentos operacionais padrões”, conhecidos como POPs, que por sua vez,

determinam como devem ser realizadas tarefas que visam à seguridade alimentar,

além disso, auxilia no esclarecimento de dúvidas e contém medidas para resolução

de problemas relativos à organização da empresa como um todo. Por isso, é

importante que o manual tenha uma linguagem acessível e de fácil entendimento por

todos os funcionários da empresa.

De modo geral, o manual funciona como um meio de instrução com o

objetivo de comunicar informações sobre políticas e práticas adequadas de

manipulação e higiene, nele estão contidos os procedimentos operacionais, diretrizes

e instruções. É um instrumento de consulta, por isso deve conter informações

verdadeiras e atualizadas, porém não deve ser o único documento válido para a

execução do trabalho. No manual constam os formulários empregados no processo

que são utilizados pelo supervisor de produção para a coleta de informações.

Posteriormente elas servirão para abastecer planilhas eletrônicas, onde serão

registrados os controles de processo, e então, enviadas para a gerência de

produção. Estes formulários também direcionam a tomada de decisão por parte do

supervisor.

O manual de BPF deve ser revisado periodicamente, visto que modificações

podem se fazer necessárias em função de alterações ocorridas na legislação ou na

estrutura organizacional, física ou de trabalho da empresa. Auditorias internas para

verificação do cumprimento dos procedimentos estabelecidos e treinamentos

periódicos dos funcionários e colaboradores, também devem ser previstos no

manual. No presente caso, estipulou-se que a revisão e o treinamento geral serão

anuais e as auditorias semestrais.

A empresa já possuía um manual de BPF, portanto realizou-se a

reestruturação deste manual e a elaboração dos POPs contidos no mesmo, afim de

estabelecer mudanças em função da legislação, dos procedimentos e estrutura da

indústria. Neste manual da empresa foram feitas modificações somente em itens

desatualizados, a retirada de itens considerados necessários.

12

Para a empresa foi elaborado o manual de BPF da unidade de

processamento de arroz parboilizado através de conhecimentos técnicos adquiridos

no Curso de Bacharelado em Química de Alimentos, de conhecimentos práticos

adquiridos e da análise da situação real da empresa durante o estágio realizado e de

acordo com os requisitos estabelecidos pela legislação. O referido manual contém

POPs que descrevem aspectos relacionados à estrutura da empresa, à higienização

pessoal e dos equipamentos, manejo de resíduos, manutenção dos equipamentos;

controle integrado de vetores de pragas; de controle de produção, recolhimento de

produtos abordando detalhadamente métodos, material e recursos utilizados.

A produção de arroz foi acompanhada para obter subsídios para elaboração

dos POPs e do manual.

3.2 O Arroz O arroz (Oryza sativa, L.) é pertence à família Gramínea, subfamília Poideae,

sendo um dos cereais que mais se destaca, já que constitui alimento básico da

maioria da população mundial. Este cereal originário do sudoeste da Ásia é dividido

em três partes distintas: casca, farelo e grão (Figura 2). O Brasil é um dos dez

maiores produtores mundiais e o maior da América do Sul, sendo a região sul do

Brasil responsável por mais de 50% da produção nacional de arroz (O GRÃO DE

ARROZ, 2008).

Figura 2: Camadas que compõe o grão de arroz.

Fonte: Nitzke, Biedrzycki, 2008.

13

3.2.1 Arroz Parboilizado A palavra parboilizado deriva da expressão em inglês parboiled, aglutinação

de partial com boiled, que pode ser expressa como cozimento/fervura parcial, e

remete as características de seu processamento (AMATO, 2002). De acordo com a

legislação brasileira (BRASIL, 1988), o arroz parboilizado é definido como um produto

que ao ser beneficiado apresenta uma coloração amarela em decorrência do

tratamento hidrotérmico.

O arroz parboilizado é aquele que ainda em casca é submetido a um

tratamento hidrotérmico para que ocorra a gelatinização amido, seguido de posterior

descascamento e polimento. Com a parboilização se obtém um arroz de melhor

qualidade nutricional se comparado com o arroz branco (Tabela 1), já que no

processo de parboilização todos os compostos hidrossolúveis presentes na casca e

no grão propriamente dito, migram para o interior do mesmo. Uma vez transferidos

para o interior do grão, os nutrientes são fixados através da gelatinização do amido

pela ação do calor (AMATO, 2002).

Além disso, o processo de parboilização influência diretamente no

rendimento e na rentabilidade, visto que não há tantas perdas com a quebra de grãos

como no beneficiamento do arroz convencional.

Tabela 1. Comparação entre os nutrientes do arroz branco e do parboilizado

Constituinte (mg.100g-1)

Arroz branco Arroz parboilizado

Cálcio 10 14

Fósforo 94 200

Ferro 0,90 1

Tiamina 0,15 0,40

Riboflavina 0,015 0,020

Niacina 1,8 4,7

Vitamina E Traços 8,18

Fonte: AMATO, 2002.

14

A parboilização intensifica a coloração dos grãos, tornando-a amarelo-clara

ou âmbar, o que interfere diretamente na aceitação do arroz pelo consumidor.

Segundo Amato (2002), o arroz parboilizado ainda é um produto pouco conhecido,

mas significativamente consumido, já que ocupa um espaço de 25% de total

produzido no mundo.

3.2.1.1 Processamento do arroz parboilizado na EFEGÊ No beneficiamento do arroz é empregada uma série de operações unitárias

como: secagem, descasque, peneiramento, polimento, seleção de grãos e

empacotamento. As etapas realizadas para a produção de arroz parboilizado estão

expressas no fluxograma representado na Figura 3.

Figura 3. Fluxograma de beneficiamento de arroz parboilizado.

Fonte: EFEGÊ, 2008.

15

3.2.1.1.1 RecepçãoO arroz pode chegar à indústria em casca ou esbramado, por intermédio

de caminhões que podem ser carretas ou caçambas, sendo acondicionado em sacos

ou a granel. Os grãos são armazenados em ambiente apropriado para a manutenção

da sua qualidade. A operação de recepção do arroz envolve as etapas de

amostragem, classificação do arroz através da análise da amostra coletada,

pesagem e descarga do arroz na moega.

Em seguida o arroz em casca é acondicionado em silos metálicos, onde é

realizada a secagem.

3.2.1.1.2 PeneiramentoEsta operação tem como objetivo remover qualquer material ou sementes

estranhas que possam estar presentes no arroz em casca (palhas, metal, vidro,

pedras, entre outros). O equipamento utilizado na pré-limpeza é constituído por uma

série de peneiras com aberturas graduais, permitindo a passagem do arroz e a

retenção das impurezas, pela corrente de ar que atravessa a massa de grãos. No

peneiramento se obtém as frações inço, perfil cascudo e o arroz em casca limpo.

- InçoO inço é toda matéria estranha como: palha, grãos de milho, arroz quebrado,

soja, etc. que saim após o peneiramento. Este material é acondicionado em sacos de

estopa é posteriormente vendido para moradores locais que aproveitam os grãos

para alimentação de animais como cavalos, porcos e galinhas.

- Perfil cascudoO perfil cascudo é o arroz em casca fino que é encaminhado para a matriz

da empresa para ser processado como arroz branco.

- Arroz em casca limpoArroz em casca limpo é o arroz que passou por uma pré-limpeza, ou seja, o

arroz que estiver apto para o processamento é temporariamente armazenado em um

silo específico e em seguida segue para as etapas posteriores.

16

3.2.1.1.3 Encharcamento O arroz ainda em casca, previamente selecionado e lavado, é submetido a

um tratamento hidrotérmico, onde é colocado em tanques com água a

aproximadamente 65°C por cerca de 6 horas. Neste processo, vitaminas e minerais

presentes na película e no germe, onde estão mais concentrados, se solubilizam e

migram para o interior do grão, deixando-o mais rico do ponto de vista nutricional.

3.2.1.1.4 AutoclavagemO arroz que sai dos tanques de encharcamento vai para uma autoclave, onde

arroz úmido é submetido a uma temperatura mais elevada de aproximadamente 90°C

por cerca de 20 minutos, o contato com vapor e pressão provoca a modificação na

estrutura do amido, que por sua vez passa de cristalina para amorfa. Assim, os

nutrientes são fixados no interior do grão devido à gelatinização do amido (AMATO,

2002). Esta etapa promove o intumescimento do grão que, ao final da etapa fica mais

compacto e as vitaminas e sais minerais hidrossolúveis são fixados em seu interior.

3.2.1.1.5 SecagemNesta etapa a umidade dos grãos é reduzida a valores seguros

(aproximadamente 13%) limitando a ocorrência de reações químicas, físicas ou

microbiológicas, garantindo assim a conservação do produto final. A secagem deve

ocorrer imediatamente após a etapa de gelatinização para que não ocorra

intensificação exagerada da cor e do sabor do produto final. Esta secagem é

realizada em três etapas: Primeiramente os grãos passam por uma secagem primária

no secador de leito fluidizado, em temperaturas de 120°C a 130°C, visando à

remoção da umidade da parte externa do grão. A velocidade de secagem é

controlada por difusão da umidade no ar quente e a umidade final desta secagem fica

em torno de 24-25%. Na seqüência o arroz é transportado para o secador contínuo,

onde ocorre a secagem secundária; o equipamento consiste em um tambor rotativo,

que opera em temperaturas de 95°C a 100°C, o qual transmite calor ao grão através

da superfície de contato. Neste caso, a velocidade de remoção da umidade é

controlada pela difusão da umidade interna do grão (Amato, 2002). O arroz, ao sair

desta secagem, apresenta umidade em torno de 18-19%. O processo é finalizado

com a secagem terciária, realizada em secador intermitente em temperaturas em

torno 60°C a 90°C. Neste equipamento, o arroz realiza várias passagens pelo ar

17

secante até atingir o teor de umidade de 12-13%, sendo que a velocidade de

secagem depende da umidade dos grãos. É importante ressaltar, que a diminuição

da temperatura à medida que o arroz passa para a secagem posterior, é necessária

para que ocorra a secagem do grão de maneira uniforme, evitando que o mesmo

fique com o seu exterior excessivamente seco (endurecido) e que permaneça com

elevada umidade em seu interior.

Após esta etapa, os grãos ainda serão descascados, polidos e novamente

selecionados, antes de serem embalados e distribuídos ao comércio.

3.2.1.1.6 DescascadorApós a secagem o arroz em casca é conduzido até uma moega, localizada

na parte superior de cada descascador, que tem a finalidade de distribuir o arroz para

os roletes, onde ocorre o descasque. O descasque é realizado pelo atrito dos grãos

durante a passagem do arroz entre os dois roletes de esmeril que giram em sentidos

opostos com rotações diferentes. Depois de descascado, o arroz esbramado e a

casca caem em um cano que os conduz à câmara separadora de cascas.

As cascas provenientes deste processo são utilizadas como combustível

para a caldeira, que é utilizada na geração de vapor no processo de parboilização.

3.2.1.1.7 Separador de marinheiroO separador de marinheiros constitui-se em um dos componentes mais

importantes em uma máquina de beneficiar arroz, tendo como principal objetivo

remover os grãos de arroz que não tiveram a casca removida na etapa de

descascamento. A separação é feita pela diferença de pesos que há entre os

marinheiros (arroz em casca) e os descascados. O arroz em casca retorna às

descascadeiras e somente o arroz isento de casca segue para as etapas posteriores.

3.2.1.1.8 BrunidorJá descascado, o arroz passa por um brunidor onde ocorre a remoção de

farelo propriamente dito. O processo de brunição consiste na remoção da membrana

ou película que envolve o grão, pela fricção dos grãos de arroz entre si no espaço

que geralmente se situa entre uma pedra de esmeril e uma tela. Essa película, ao se

desfazer, origina minúsculas partículas que vazam pelas telas através de malhas

especiais, tornando-se um pó, que é comumente denominado de farelo.

18

O farelo, porém, não é removido de uma só vez, pois são utilizados

brunidores verticais cônicos, os quais removem 90% do farelo, sendo os 10%

restantes retirados no processo de polimento. Por isso, o controle da brunição é

muito importante, pois essa etapa definirá o grau de polimento, brancura e

transparência do arroz.

3.2.1.1.9 PolimentoO polimento do arroz é um processo abrasivo, que tem o objetivo promover o

acabamento do grão no beneficiamento e a remoção do restante do farelo sem, no

entanto, ferir o grão. No processo de polimento geralmente utiliza-se água para

eliminar possíveis imperfeições no grão e evitar que a temperatura aumente,

ocasionando trincamento do mesmo. Ao final do processo se obtém um acabamento

vítreo sem riscos e pó.

3.2.1.1.10 Separador de PerfilO separador de perfil é um equipamento que permite realizar a classificação

de acordo com a espessura.

Este equipamento é constituído de peneiras cilíndricas com chapa perfurada,

que tem como função separar o arroz gessado dos grãos bons. A separação se dá

pela diferença de espessura existente entre os grãos sadios e os gessados, já que os

grãos gessados apresentam menor espessura que os grãos bons, e essa

característica é utilizada para separá-lo.

Neste processo é separado o perfil parbo, ou seja, o arroz apto para ser

comercializado como arroz parboilizado.

3.2.1.11 Separador de quebradosNesta etapa do processo são separados os grãos inteiros dos quebrados por

diferença de tamanho, através de peneiras rotativas. De acordo com o percentual de

quebrados é que são definidos os tipos de arroz (1, 2, 3, 4 e 5) e o fim ao qual o arroz

será destinado no comércio como: ração, arroz canjica, arroz canjicão, quirera, etc

(SILVA, 2007).

19

3.2.1.12 Seleção EletrônicaA eletrônica é uma máquina que tem como função classificar o arroz de

acordo com sua cor. Esse equipamento funciona com um colorímetro, cujo princípio

baseia-se na geração de um contraste pela incidência de luz quando ocorre a

passagem dos grãos de coloração diferente do padrão. A partir da geração desse

contraste o grão defeituoso é ejetado e cai em uma bandeja podendo depois ser

destinado para outros fins.

Na seleção eletrônica são removidos os grãos de arroz defeituosos como

grãos picados, manchados, rajados, ardidos. Neste processo também são retirados

os grãos gessados, corriola, marinheiro, entre outros, que ainda possam estar

presentes produto acabado, estes são separados por apresentar coloração diferente

do “arroz padrão”. A seleção eletrônica é de suma importância, tendo em vista que a

presença de defeitos produz um aspecto indesejável na aparência do produto,

fazendo com que o consumidor o rejeite.

3.2.1.13 EmpacotamentoApós beneficiamento o arroz parboilizado, o produto então é embalado em

pacotes de 1, 2 e 5 kg. A empresa também empacota arroz de terceiros, ou seja, o

arroz que foi beneficiado por outras empresas chega até a EFEGÊ passa pela

peneira de pré-limpeza e em seguida é embalado com a marca de sua empresa.

Ao sair das empacotadeiras o arroz segue para as máquinas enfardadeiras

onde são formados fardos com 30 pacotes de 1 kg, 15 pacotes de 2 kg, 3 ou 6

pacotes de 5 kg. Os fardos são organizados em paletes de madeira que

posteriormente são transportados por uma empilhadeira a um local limpo, seco e

arejado, onde serão temporariamente armazenados até serem encaminhados para a

comercialização.

3.2.2 Diagnóstico da empresa EFEGÊPara o manual de BPF fez-se necessária uma ampla avaliação através de

check-list sobre boas práticas de fabricação sugerido pela ANVISA (BRASIL, 2002),

porém adaptados para a Indústria, a fim de verificar as instalações, o processamento

e as condições higiênico-sanitárias em que a empresa se encontrava e estabelecer

planos de ação e medidas corretivas. Os check-list são planilhas de verificação que

foram utilizadas para avaliar o grau de conformidades ou não conformidade da

20

empresa, tanto para avaliar as instalações como também, a higiene dos

equipamentos, a higiene e saúde dos manipuladores, o descarte de resíduos,

procedimento de recall, etc. Apesar da indústria já possuir um manual de BPF e os

funcionários já terem anteriormente recebido treinamento sobre o assunto, foi

observado que a empresa ainda possuía algumas não conformidades e aspectos a

serem modificados, tais como:

- as paredes do engenho eram escuras, crespas e o ângulo de inclinação do forro

não estava adequado como estipulado pela legislação;

- no setor de armazenamento e secagem havia presença de muitas pragas (pombos);

- as torneiras dos banheiros eram de acionamento manual e, portanto não condizente

com o que a legislação estabelece;

- os banheiros eram grandes e bem estruturados, porém não possuíam sabonete

líquido, nem papel toalha para a correta higienização das mãos dos funcionários

conforme o estabelecido pela Portaria 326 da ANVISA (BRASIL, 1997). Além disso,

os funcionários não conservavam os banheiros limpos.

- os estrados com defeito eram entulhados no pátio junto com os bons;

- os funcionários não faziam exames periódicos conforme prevê a legislação NR7

PCMSO (Programa de Controle Médico de Saúde ocupacional) do Ministério da

Saúde (BRASIL, 1998).

- pessoas estranhas circulavam livremente na indústria sem o uso dos Equipamentos

de proteção Individual (EPIs) necessários, sendo que o problema foi posteriormente

corrido com a proibição da entrada de estranhos a área de produção.

- as bobinas das embalagens que seriam utilizadas eram acondicionadas de forma

incorreta, já que as mesmas eram depositadas no chão em cima somente de

papelão.

- os funcionários usavam os mesmos uniformes mais de 3 vezes na semana, além

disso os uniformes não eram adequados, pois possuíam manga curta e, além disso,

os trabalhadores não os utilizavam de maneira correta

- as lixeiras não eram adequadas (não acionadas com o pé).

- a empresa só possuía banheiros masculinos (devido ao grande número de

funcionários homens na empresa).

- a caldeira da empresa liberava muita cinza no ambiente, que além de poluir o ar,

acumulava-se nas instalações da empresa causando um aspecto de sujeira na

21

indústria e nos funcionários. Este problema, porém foi posteriormente corrigido pela

empresa com a adição de um novo filtro manga a caldeira.

- as áreas de produção não eram bem ventiladas e não possuíam pia para a lavagem

das mãos;

Os pontos mais críticos que puderam ser observados foram os maus hábitos

comportamentais de grande parte dos funcionários como: fumar, comer e cuspir nas

áreas de produção e também a falta de higiene dos mesmos, sendo necessário

estabelecer um plano de ação e medidas corretivas visando à reeducação dos

manipuladores.

3.2.3 Procedimentos operacionais padronizados (POPs) Os POPs são procedimentos escritos de forma objetiva que estabelecem

instruções seqüenciais para a realização de operações rotineiras e específicas na

produção, controle de qualidade, armazenamento e transporte de alimentos, higiene,

saúde e treinamento dos trabalhadores, higiene e manutenção de áreas,

equipamentos, utensílios etc., controle de qualidade, armazenamento e disposição

final de matérias - primas e insumos (incluindo a água utilizada nos processamentos),

tratamento (quando aplicável) e disposição de resíduos, principalmente (BRASIL,

2002).

A elaboração dos POPs (Apêndice I) teve como objetivo principal padronizar

ações realizadas na indústria. É importante ressaltar que para que se tenha um

produto de qualidade e reconhecimento no mercado os POPs elaborados devem ser

implantados e validados. No manual de Boas Práticas de Fabricação da indústria

EFEGÊ foram detalhados os seguintes POPs:

- POP de Higienização dos equipamentos e utensílios;

- POP de Controle da potabilidade da água;

- POP de Higiene e saúde dos manipuladores;

- POP de Manejo de resíduos;

- POP de Manutenção dos Equipamentos;

- POP de Controle integrado de Vetores de Pragas;

- POP de Controle de Produção;

- POP de Recolhimento de produtos.

22

3.2.3.1 POP de higienização dos equipamentos, utensílios e áreas (internas e externas).

A palavra "higienização" deriva do grego hygieiné que significa "saúde". Na

indústria alimentar o processo de higienização consiste num conjunto de práticas que

tem como objetivo manter a área de produção adequada para a industrialização do

produto, devolvendo ao ambiente de processamento (superfícies das instalações,

dos equipamentos e utensílios) a boa condição higiênica inicial (SACOOL, 2007). As

práticas de higiene também envolvem limpeza física e assepsia de todas as

superfícies em contato com alimento e ambientes (BARUFFALDI, 1998).

A limpeza é remoção das sujidades da superfície como: terra, resíduos de

alimentos e outras substâncias indesejáveis.

Já a higienização é um processo que associa limpeza e desinfecção dos

equipamentos, utensílios e áreas, este processo, portanto inclui a aplicação de um

agente sanitizante para eliminar os microrganismos patógenos presentes (SACOOL,

2007).

Este POP foi estabelecido a fim de garantir a eficiência da limpeza e

sanitização dos equipamentos, evitando assim a contaminação do alimento. O grau

de sujidade dos equipamentos foi avaliado visualmente através de uma escala

hedônica padrão de três pontos, a qual definiu os seguintes parâmetros:

1. sujo 2. regular

3. limpo

Através da planilha de registro da inspeção visual dos equipamentos (Anexo

1) verificou-se o exterior, o interior e o entorno dos equipamentos do engenho e do

empacotamento, porém muitos destes locais eram de difícil acesso e em alguns

equipamentos não foi possível realizar-se a verificação em seu interior. Feito isso, foi

estabelecido o Plano de higiene que incluía métodos de higiene do local de

armazenamento da matéria-prima, da planta de processamento, da estação de

tratamento de efluentes líquidos (E.T.E. L), dos laboratórios, da central de resíduos

sólidos (C. R. S), do local de estocagem do produto final, do refeitório e do pátio da

empresa.

23

Também foram descritos e detalhados os recursos a serem utilizados no

processo de higienização tais como: EPIs, material de limpeza e sanitização e

pessoal disponível para realização das tarefas. Como a empresa funcionava 24hs em

processo contínuo de produção, foi bastante difícil estabelecer a freqüência ideal de

higienização da empresa.

Freqüência de higienização dos setores da indústriaA limpeza ao redor dos equipamentos e nas partes desmontáveis dos

mesmos, como nas telas das peneiras, por exemplo, era realizada diariamente. A

freqüência da higienização de todos os setores da unidade beneficiamento de arroz

parboilizado da EFEGE que incluía a aplicação de detergentes e sanitizantes foi

estabelecida no plano de higiene, conforme as tabelas abaixo:

Tabela 1 - Freqüência de higienização na parboilização.

Parboilização Freqüência

Peneira Semanal

Encharcamento Quinzenal

Autoclave Quinzenal

Leito Fluidizado Quinzenal

Secador Contínuo Quinzenal

Secador Intermitente Quinzenal

Silos Quinzenal

24

Tabela 2 - Freqüência de higienização no beneficiamento.

Beneficiamento Freqüência

Descascadores Quinzenal

Câmara casca Quinzenal

Separador Marinheiro Quinzenal

Brunidores Semanal

Polidores Semanal

Peneiras Semanal

Separador Perfil Semanal

Eletrônicas Diária

Resfriadores Quinzenal

Tabela 3 - Freqüência de higienização no empacotamento.

Empacotamento Freqüência

Peneira semanal

Silos de parboilizado Mensal

Silos Pacote Mensal

Empacotadeira 5kg Semanal

Empacotadeira1kg Diária

Enfardadeira Semanal

25

Tabela 4 - Freqüência de higienização na E. T. E. L.

E.T.E.L Freqüência

Laboratório Diário

Calhas vertedoras Semanal

Calha Parshall Semanal

Entorno Semanal

Tabela 5 - Freqüência de higienização na C. R. S.

C.R.S. Freqüência

Lixo comum Diário

Demais setores Semanal

Tabela 6 - Freqüência de higienização das demais instalações.

Instalações Freqüência

Banheiros 2 x /dia

Refeitório Diariamente

Laboratório qual. Semanal

Pátio Diariamente

Como a maioria dos equipamentos da indústria são fixos e não permitem

desmontagem, o plano de higiene fundamentou-se basicamente na limpeza tipo C.I.P

(clean in place), ou seja, a limpeza deve ser realizada automaticamente através da

circulação das soluções sanitizantes nos equipamentos, sem a necessidade de

desmontagem dos mesmos. O procedimento e seqüência das etapas de higienização

(Figura 4) foram estabelecidos de forma a utilizar recursos disponíveis pela a

empresa.

26

Teste c/ fenoftaleína

Teste c/ metilorange

Figura 4. Seqüência da higienização dos equipamentos.

Limpeza a seco: realizada com o uso de vassouras e de ar comprimido para a

retirada das sujidades mais grosseiras como o pó aderido às superfícies dos

equipamentos, pisos, paredes e janelas.

Pré-lavagem: realizada com água para a remoção de resíduos das superfícies dos

equipamentos e das instalações.

27

Limpeza a seco

Pré - lavagem

Lavagem com detergente ácido

Lavagem com detergente alcalino

Enxágüe

Sanitizante

Enxágüe

Lavagem com detergente alcalino: tem como objetivo remover resíduos protéicos

e gordurosos das superfícies dos equipamentos e utensílios, além de reduzir a

contaminação microbiana.

Enxágüe: realizado com água a temperatura ambiente (25°C), é aplicado com o

objetivo de remover resíduos suspensos e traços do detergente alcalino. Na água do

enxágüe é adicionada fenoftaleína para verificar a eficiência do mesmo, pois se esta

água deve apresentar-se incolor, porém se mesma ficar com coloração rosa após a

adição do indicador, significa que o detergente alcalino não foi totalmente removido.

Lavagem com detergente ácido: deve ser realizada sempre após o uso do

detergente alcalino, já que os agentes ácidos são empregados com objetivo de

remover as incrustações minerais muitas vezes formados pelos detergentes

alcalinos.

Enxágüe: realizado com água a temperatura ambiente (25°C), é aplicado com o

objetivo de remover resíduos suspensos e traços do detergente ácido. Neste caso é

adicionada metilorange a água do enxágüe, a qual após a adição do indicador deve

apresentar coloração amarelo-alaranjada, o que significa que o detergente foi

totalmente removido.

Sanitizante: tem como objetivo reduzir a população microbiana a níveis

considerados seguros e eliminar os microrganismos patogênicos (SACOOL, 2007).

A escolha dos detergentes e sanitizantes a serem empregados

fundamentaram-se nas características das sujidades a serem removidas, no

mecanismo de ação e na eficiência e custo dos mesmos (SACOOL, 2007). A

sanitização envolve a redução de todos os microrganismos inclusive dos patógenos,

já que causam danos a saúde do consumidor (BARUFFALDI, 1998). Tendo em vista

estes aspectos, os produtos definidos a serem utilizados na higienização foram os

seguintes:

28

- detergente alcalino (Tetraborato de Sódio, Bicarbonato de Sódio e Sesquissilicato),

5%;

- detergente ácido (ácido Glucônico e ácido Cítrico);

- sanitizante (hipoclorito de sódio 200 a 250 mg. L-1).

O monitoramento da higienização era realizado diariamente e registrados em

planilhas que posteriormente eram arquivadas no laboratório da E.T.E.L.

3.2.3.2 POP de Controle da potabilidade da águaA água deve apresentar qualidade dentro de requisitos pré-estabelecidos

para o seu uso. Assim, a água de abastecimento, tanto para o uso doméstico como o

industrial, deve ser límpida, agradável ao paladar, de temperatura razoável, não

corrosiva e nem produtora de incrustações, não conter minerais de efeitos fisiológicos

indesejáveis e isenta de microorganismos. A água sendo satisfatória para fins de

ingestão, bem como nas suas características físicas, químicas e biológicas é

considerada como potável (EVANGELISTA, 1999). Existem, também, características

de qualidade para águas aplicadas nas indústrias para fins recreativos, agrícolas e

etc., que devem ser enquadradas nos limites aceitáveis para as impurezas.

A potabilidade na indústria de alimentos é de suma importância. A água que

entra em contato direto com o alimento deve ser potável e conter em sua composição

somente minerais comuns (cloreto de sódio, bicarbonatos e sulfetos de cálcio e

magnésio, traços de sulfatos e nitratos de cálcio e magnésio e ainda traços de ferro)

em concentração de no máximo 0,5g.L-1, apresentar características sensoriais

adequadas, ser destituída de poluição e isenta de microrganismos patógenos

(EVANGELISTA,1999).

As fontes de água utilizadas pela indústria eram de poço artesiano e de

abastecimento urbano.

Os critérios e a freqüência de monitoramento da qualidade da água são

estabelecidos pela Portaria 518 do Ministério da Saúde (Tabela 8), sendo realizados

por empresa terceirizada, a Lagoa Mirim.

29

Tabela 8. Critérios e freqüência de análises de água.

Crítérios Unidade FreqüênciaParâmetrosAceitáveis

Coliformes totais UFC

MensalAusência

Cor uH -

Turbidez UT 5

pH --- 6- 9,5

Alumínio mg. L-1

Semestral

0,2

Amônia (como NH3) mg. L-1 1,5

Cloreto mg. L-1 250

Cor Aparente uH 15

Dureza mg. L-1 500

Etilbenzeno mg. L-1 0,2

Ferro mg. L-1 0,3

Manganês mg. L-1 0,1

Monoclorobenzeno mg. L-1 0,12

Odor --- -

Gosto --- -

Sódio mg. L-1 200

Sólidos Dissolvidos Totais mg. L-1 1.000

Sulfato mg. L-1 250

Sulfeto de Hidrogênio mg. L-1 0,05

Surfactantes mg. L-1 0,5

Tolueno mg. L-1 0,17

Zinco mg. L-1 5

Xileno mg. L-1 0,3

Fonte: BRASIL, 2004.

A empresa possui duas fontes de água distintas: água do poço artesiano e

água de abastecimento urbano (Sanep), sendo que estas eram submetidas a

análises para verificar potabilidade.

30

Os pontos de coleta de água a serem encaminhadas para análise são os

reservatórios de água, o poço artesiano e os tanques de encharcamento. No

laboratório da empresa são realizadas análises diárias de determinação de cloretos,

alcalinidade parcial, total e hidróxido, sulfito, pH, temperatura, dureza e ortofosfato

(metodologia segundo Standard Methods, 2002). As amostras são coletadas a partir

da água de alimentação da caldeira, água da caldeira, água de abastecimento

urbano (Sanep) e água do poço artesiano da empresa.

A limpeza e desinfecção dos reservatórios de água da indústria é realizada

semestralmente por empresa terceirizada. A Documentação e os registros referentes

a este POP ficam armazenados no laboratório da E.T.E.L.

3.2.3.3 POP de Higiene e saúde dos manipuladoresNeste POP foram realizadas medidas para a correta higienização dos

manipuladores da empresa, que era bastante precária. Embora já tivessem recebido

treinamento, pôde-se perceber que os funcionários não possuíam o hábito de lavar

as mãos, não utilizavam os uniformes de maneira correta, utilizavam adornos como

correntinhas e relógios e não conservavam os banheiros limpos.

Medidas corretivasPara corrigir esse problema foi estabelecido um novo programa de

treinamento que visava à conscientização e reeducação dos funcionários através de

apresentações em Power point, cartilha ilustrativa, cartazes (Apêndice II) para serem

colocados em locais estratégicos como banheiros, área de produção e pátio.

Também foram elaborados certificados para os funcionários com o nome do

colaborador e a carga horária do treinamento. Nos planos de treinamento, foram

abordados vários fatores dentre eles:

- A importância de higiene pessoal e os riscos que a sua ausência pode causar ao

indivíduo;

- A natureza do produto alimentício, em especial os fatores que apresentam o

desenvolvimento de microrganismos patogênicos e deteriorantes;

- A forma pela qual o produto é manuseado e embalado, incluindo a possibilidade de

contaminação;

- DTAs (doenças transmitidas por alimentos);

- Importância da utilização de EPIs para os funcionários e visitantes;

31

A empresa já possuía um sistema de advertência e suspensão para os

funcionários que não estivessem devidamente uniformizados, porém no programa de

treinamento seria dado mais ênfase ao assunto. Como os funcionários não tinham o

hábito de lavar periodicamente as mãos, ressaltou-se a importância desta operação e

estabeleceu-se o método adequado e a escolha do sanitizante. O método de

lavagem das mãos foi definido de acordo com SACOOL (2007) e incluia as seguintes

etapas:

- Molhar as mãos com água até área dos antebraços;

- Aplicar detergente neutro diluído 0,5 %, esfregando mãos e antebraços;

- Enxaguar;

- Secar as mãos com papel toalha;

- Aplicar álcool 70 % durante aproximadamente 30 segundos;

- Deixar secar naturalmente.

O cartaz referente à lavagem das mãos se encontra no Apêndice II.

3.2.3.4 POP de Manejo de resíduos Neste POP foram estabelecidas medidas para minimizar a formação de maus

odores e evitar o acúmulo de lixo na indústria, impedindo assim, a propagação de

pragas e conseqüentemente a contaminação do alimento. Na indústria de alimentos,

são conhecidos como resíduos partes não utilizadas no processamento do produto

principal (EVANGELISTA, 1999). A maior parte dos resíduos gerados é oriunda das

etapas de processamento do produto que vão desde a matéria-prima até o produto

final.

Os resíduos ou subprodutos gerados pela empresa são armazenados e

posteriormente retirados das áreas de manipulação de alimentos e de outras áreas

de trabalho, sempre que necessário, geralmente uma vez por dia. O descarte de

resíduos é importante, pois além de minimizar a formação de maus odores, evita que

o lixo se torne um atrativo lugar de proliferação de pragas, evitando assim a

ocorrência e doenças e a contaminação do alimento.

Durante o beneficiamento de arroz são gerados inúmeros resíduos aos quais

são dados diferentes destinos, como relatado a seguir:

a) Casca de arroz: as cascas de arroz provenientes da etapa de descascamento são

armazenadas em um silo localizado acima da moega. Toda a casca gerada é

32

utilizada como combustível na caldeira para a geração de vapor necessário para o

processo de parboilização.

b) Farelo: o farelo proveniente do beneficiamento do arroz é estocado em um silo

localizado acima da moega, onde fica retido até ser comercializado para fabricação

de óleo de arroz.

c) Inço: os resíduos das peneiras de pré-limpeza, perfil e seleção eletrônica são

diretamente ensacados e estes costurados. Os sacos são organizados em paletes e

permanecem por no máximo 2 dias nos armazéns junto aos engenhos e depois são

comercializados para ser utilizado na alimentação de animais.

d) Embalagens: os resíduos de embalagens plásticas ficam armazenados na central

de resíduos até serem encaminhadas a recicladores.

e) Papelão: o papelão fica armazenado na central de resíduos até ser encaminhado

a recicladores.

f) Cinzas: as cinzas resultantes da queima da casca do arroz são armazenadas em

um silo até ser encaminhada para produtores rurais, os quais a utilizam para corrigir

o pH do solo.

g) Lodo biológico da E.T.E.L: o lodo gerado no sistema de tratamento é

armazenado em tanques até ser encaminhado a produtores rurais para ser utilizado

como adubo. O aproveitamento destes resíduos é importante não só em termos de

redução de custos para empresa, mas também para a proteção do meio ambiente.

h) Lixo comum: Todo o lixo remanescente da empresa é colocado em lixeiras

devidamente tampadas, sendo removido para descarte pelo menos uma vez ao dia.

I) Lâmpadas: as lâmpadas de vapor de sódio ou comuns queimadas ou em desuso

são encaminhadas para uma central reciclagem “Brasil recicle lâmpadas” localizada

em Santa Catarina.

h) Reagentes Químicos: os reagentes vencidos são armazenados por curto tempo

em um armário do laboratório da E.T.E.L. da empresa, até serem encaminhados para

reciclagem ou descarte.

3.2.3.5 POP de Manutenção dos Equipamentos Neste POP foi descrito o funcionamento de cada equipamento e a freqüência

de manutenção (lubrificação, reaperto geral, consertos de equipamentos danificados,

limpeza e responsabilidades do operador), visando o bom funcionamento dos

equipamentos e rentabilidade para indústria.

33

LubrificaçãoA lubrificação é importante para o bom funcionamento dos equipamentos, por

isso devem ser verificadas todas as engraxadeiras que devem estar sempre

abastecidas. Estas deverão sofrer uma meia volta de aperto a cada dois dias.

Quando as máquinas possuem rolamentos, deve-se ter um cuidado especial,

pois capas de rolamentos devem ser mantidas sempre bem lubrificadas. A

verificação deste processo deve ser realizada mensalmente.

Reaperto GeralUm dos cuidados que o operador deve ter é no que diz respeito ao reaperto

geral da máquina. O reaperto é a verificação de todos os parafusos dos cavaletes da

transmissão dos chumbadores fixadores da máquina no piso. Essa operação deve

ser feita mensalmente, pois evita possíveis vibrações da máquina em movimento.

Conserto de equipamentos Todos os equipamentos da indústria que apresentarem defeitos ou

funcionamento inadequado não devem ser utilizados. Trocar imediatamente as partes

danificadas ou faltantes, utilizando peças originais e com pessoal técnico qualificado.

O conserto deve ser realizado no período máximo de dois dias para evitar perdas

econômicas para empresa.

Limpeza

Uma limpeza constante sempre traz benefícios, pois além do bom aspecto e

apresentação promove um bom funcionamento e demonstra que o operador é uma

pessoa zelosa consciente de seus deveres, obrigações e responsabilidades, por isso,

cabe ao operador limpar as partes desmontáveis do equipamento.

Responsabilidade do OperadorQuando fizer a manutenção, é importante desligar o equipamento da energia

elétrica. Os equipamentos devem ser operados conforme o manual de operação e

existe a necessidade de uma manutenção periódica. O operador de cada

equipamento será responsável pelo mau funcionamento ocorrido em função do uso

34

inadequado do equipamento ou de modificações não autorizadas e fora das

especificações técnicas do fabricante, assim como, reparos não autorizados.

3.2.3.6 POP de Controle integrado de Vetores e PragasEste POP foi elaborado com o objetivo de descrever ações para prevenção e

combate de possíveis pragas, evitando assim a contaminação do alimento, visto que,

arroz tal como os demais cereais constituem um meio bastante nutritivo, por isso

propício ao desenvolvimento de pragas. Sendo assim, é de suma importância para a

indústria o controle destas. As pragas de maior incidência em arroz segundo

Giordano (2004) são: Rhyzopertha dominica, Sitophilus spp, Lasioderma serricorne;

Stegobium paniceum, Plodia interpunctella, roedores, Corcyra cephalonica e pássaros.

Porém como o arroz parboilizado passa por um processo que utiliza

temperaturas mais elevadas, dificilmente pragas como Sitophilus spp, Lasioderma

serricorne, Stegobium paniceum, Plodia interpunctella, Corcyra cephalonica que

são encontradas no produto final, ou seja, no arroz embalado. Portanto, no arroz

parboilizado as pragas com maior possibilidade de se desenvolverem são

roedores e pássaros e ocorrem durante o armazenamento. Para controlar esse

problema podem ser utilizados vários métodos de controle, porém, em primeiro

lugar, devem ser tomadas as medidas de higiene adequadas. O controle de

pragas é realizado por duas empresas terceirizadas: a Apaw Desinfestações Ltda

que é responsável desinsetização e a Mosca LWS responsável pela desratização.

Um dos métodos mais utilizados pela empresa EFEGÊ no controle de

pragas é o expurgo. O expurgo ou fumigação é um método químico usado no

controle de pragas, que se baseia na aplicação de inseticida na forma gasosa em

ambiente fechado (silos), sendo este realizado com a aplicação de fosfina (PH 3). A

fosfina possui um alto poder de expansão, é pouco solúvel na maioria dos

produtos e na água, é incolor e inodora e em seu estado puro é quimicamente

inerte (SILVA, 2003). Além disso, são colocadas iscas estratégicas para o controle

de roedores, para o controle de pombos estabeleceu-se a vedação dos locais de

acesso das aves, emprego de substâncias contraceptivas como de di-hidrocloro.

O monitoramento do controle de pragas é realizado diariamente através de

planilhas que posteriormente eram arquivadas no laboratório da E.T.E.L.

35

3.2.3.7 POP de Controle de ProduçãoA elaboração dos produtos é extremamente controlada, a produção deve ser

realizada por pessoas capacitadas. Na empresa o controle de qualidade é realizado

desde a recepção da matéria-prima até o produto acabado.

Matéria-prima A matéria-prima utilizada pela empresa é selecionada buscando sempre a

qualidade do produto final. Para que o arroz que chega à empresa possa ser

beneficiado, é necessário primeiramente realizar a classificação da matéria-prima

através de uma amostragem.

No laboratório de controle de qualidade é feito um controle de todas as

amostras que chegam. A amostragem é a forma pela qual se obtém uma amostra

representativa do lote em análise. É atribuída uma numeração à amostra e feito o

preenchimento das planilhas com várias informações sobre o produto e as análises a

serem realizadas. A numeração da amostra é muito importante, pois após a

classificação desta no laboratório da indústria, esses dados serão comparados aos

informados pelo cliente e a conformidade define a descarga da matéria-prima

recebida. Além das informações que constam na planilha, a amostra é guardada por

um período de três meses, devidamente lacrada e identificada, depois de

determinada a qualidade do produto.

O laudo de classificação será utilizado como base para o pagamento da

matéria-prima e para definir o tipo de arroz que será possível produzir, também serve

de base para o controle nas etapas de armazenamento e beneficiamento. A

classificação segue norma específica e está baseada na determinação de impureza,

renda e rendimento. Da matéria-prima que chega são retiradas amostras para

análises de umidade, defeitos (picado, manchado, ardido, rajado, manchados,

gessados, quebrados), rendimento total e grãos inteiros.

EstocagemA estocagem a granel é mais adequada para grandes quantidades. Num silo

ou num graneleiro, grãos relativamente pequenos como os de arroz exibem

comportamento diferente das outras espécies de cereais, de grãos maiores,

principalmente por apresentarem maior tendência à compactação e oferecerem maior

resistência à passagem do ar, durante a aeração. Problemas decorrentes dessa

36

característica são contornados através de intrassilagem parcial ou total da carga do

silo e/ou de transilagens periódicas, durante o armazenamento, a cada período de 60

dias ou, no máximo, 90 dias.

Parboilização No processo de parboilização faz-se necessário o controle de tempo,

temperatura e pressão dos equipamentos, além disso, são retiradas amostras de

arroz parboilizado em casca para análise de possíveis defeitos como grãos

quebrados. Estas análises são realizadas de hora em hora. É importante que o local

e os equipamentos do setor de parboilização seja limpo para evitar a contaminação.

BeneficiamentoA quebra dos grãos no beneficiamento é de grande importância econômica

para indústria, devido à diferença de valorização do produto inteiro e o quebrado, por

isso neste estágio é importante que se tenha um controle de qualidade. O controle do

processo é realizado retirando uma amostra por hora do brunidor e do polidor a fim

de verificar o percentual de inteiros e de quebrados.

Pacote Após o empacotamento o arroz também é submetido a análises para

verificar o percentual de grãos inteiros, quebrados, manchados, rajados e metais.

Além disso, amostras são encaminhadas a um laboratório terceirizado para

realização de análises microbiológicas (coliformes termotolerantes e totais, Bacillus

Cereus,Salmonella spp, Stafilococus spp e Aflotoxinas B1,B2,G1 e G2). As

embalagens utilizadas no acondicionamento do arroz são aquelas cujo uso está

previamente aprovado pelo Ministério da Agricultura.

Como as embalagens eram acondicionadas de forma incorreta (em cima de

papelão), neste procedimento operacional estipulou-se que estas embalagens

deveriam ser armazenadas em cima de paletes ou prateleiras para evitar a

contaminação cruzada do produto final.

37

Acondicionamento do produto finalO acondicionamento do produto final também requer muito controle em

termos de higienização e seguridade, já que o local de armazenamento não era bem

fechado e nos arredores da empresa observa-se a presença de alguns pombos.

Sendo assim, fez-se necessário implantar medidas de controle como o

armazenamento do produto em local fechado, limpo e arejado.

O arroz era estocado em cima de paletes respeitando o espaçamento

necessário para garantir a ventilação adequada. A armazenagem do produto ocorria

de forma extremamente organizada obedecendo à regra de que o primeiro que entra

será o primeiro a sair, evitando assim que os produtos fiquem vencidos e não

possam ser comercializados.

3.2.3.8 POP de Recolhimento de produtos (recall)Este POP tem como objetivo estabelecer medidas para o recolhimento de

produtos defeituosos, fora de especificação, ou que possam causar danos à saúde

do consumidor.

Uma vez por ano a empresa EFEGÊ realiza uma simulação de recall para

avaliar a eficiência deste procedimento com relação ao tempo para identificação

dos clientes e agilidade das medidas corretivas. A empresa efetua o recolhimento

de todo e qualquer produto que apresentar irregularidades ou não-conformidade que

possam estar afetando a produção e/ou ter afetado a qualidade do produto

despachado para o cliente. Além disso, a empresa possui um grupo de recall

específico e apto para estabelecerem medidas e solucionar problema.

Os produtos recolhidos no mercado são acondicionados em um local

específico da empresa e são retiradas amostras para realizar análises a fim de

identificar o problema, verificando se o produto oferece risco à saúde do

consumidor. De acordo com os resultados destas análises é que se define o

destino do produto. Os registros deste POP serão armazenados no laboratório da

E.T.E.L. em uma pasta com o código do referido POP.

38

Processo de recolhimento - Identificar os lotes que podem estar envolvidos (número do lote, nota fiscal,

placa do caminhão);

- Identificar os clientes e os destinos envolvidos.

- Informar aos clientes por meio de telefone, confirmando, por fax, a irregularidade

observada e solicitando bloqueio dos lotes;

- Avaliar com o cliente os possíveis desdobramentos oriundos da utilização dos

lotes não-conformes na linha de produção;

- Abrir um relatório interno de não-conformidade para avaliação e tomada de

medidas corretivas de médio e longo prazo.

39

4 SUGETÕES

A empresa deveria ter um técnico apto para validar e colocar em prática as

medidas corretivas estabelecidas nos POPs.

Para o curso de química de Alimentos, seria importante que o mesmo

oferecesse oportunidade de estágio durante o curso, para que desta forma os alunos

já estivessem preparados e aptos para lidar com as rotinas industriais durante o

estágio de conclusão de curso.

40

5 CONCLUSÃO

Pode-se concluir que o estágio realizado foi de suma importância profissional,

pois além de permitir a aquisição de nossos conhecimentos e experiências, também

permitiu colocar em prática os conhecimentos obtidos durante o curso de Bacharel

em Química de Alimentos.

Conclui-se também que a elaboração de um manual de BPF é fundamental

para que a empresa possa continuamente oferecer um produto de qualidade. Desta

forma, instalações adequadas, aquisição de matérias primas de qualidade,

treinamento dos funcionários e colaboradores, limpeza e sanitização dos

equipamentos e dos manipuladores de alimentos, bem como conservação dos

equipamentos são, sem dúvida, fatores de grande importância para obtenção de

produtos alimentícios seguros.

Nos POPs elaborados para a empresa EFEGÊ foi estabelecida uma série de

medidas corretivas a fim de obter produtos com melhor qualidade nutricional,

sensorial, e adequados sob o ponto de vista de saúde pública.

.

41

6 REFERÊNCIASAMATO, G.W.; CARVALHO, J.L.V.; SILVEIRA FILHO, S. Arroz Parboilizado: Tecnologia Limpa, Produto Nobre. Porto Alegre: Ricardo Lenz, 2002, 240p.

AMATO, G.W.; SILVEIRA FILHO, S. Parboilização de arroz no Brasil. Porto Alegre,

CIENTEC, 1991. 91p.

BARUFFALDI, Renato. Fundamentos da Tecnologia de Alimentos, vol. 3. São

Paulo: editora Atheneu, 1998.

BRASIL. Ministério da Agricultura. Secretaria Nacional de Abastecimento. Normas de

identidade, qualidade, embalagem e apresentação do arroz. Brasília, v.8, n.20, p 1-

25, 1988.

BRASIL. Ministério da Saúde. Agência Nacional de Vigilância Sanitária. Resolução -

RDC nº 275, de 21 de Outubro de 2002. Dispõe sobre Normas para os

Procedimentos Operacionais Padronizados aplicados aos Estabelecimentos

Produtores/ Industrializadores de Alimentos e a Lista de Verificação das Boas

Práticas de Fabricação em Estabelecimentos Produtores/ Industrializadores de

Alimentos.

BRASIL. Ministério da saúde. Agência Nacional de vigilância Sanitária. Portaria nº

326, de 30 de julho de 1997. Aprova o Regulamento Técnico sobre "Condições

Higiênico-Sanitárias e de Boas Práticas de Fabricação para Estabelecimentos

Produtores/Industrializadores de Alimentos.

Brasil. Ministério da saúde. Agência Nacional de vigilância Sanitária, Resolução -

RDC n° 216, de 15 de setembro de 2004. Dispõe sobre Regulamento Técnico de

Boas Práticas para Serviços de Alimentação.

BRASIL. Ministério da Saúde. Portaria 518 de 25 de março de 2004. Estabelece os

procedimentos e responsabilidades relativos ao controle e vigilância da qualidade da

água para consumo humano e seu padrão de potabilidade, e dá outras providências.

42

BRASIL. Ministério do Trabalho e Emprego. Secretaria de Segurança e Saúde no

Trabalho. Norma Regulamentadora- NR nº 7. Programa de Controle Médico de

Saúde Ocupacional.

EVANGELISTA, José. Tecnologia de Alimentos, 2a edição. São Paulo: Editora

Atheneu, 1999, 587p, 621-623p, 647, 651-652p.

GIORDANO, José C. Controle Integrado de Pragas – C. I. P, 2004. 8 f

HISTÓRICO DA EMPRESA. Disponível em www.efege.com.br. Acesso em

18/11/2008.

O GRÃO DE ARROZ. Disponível em

http://www.mundoregional.com.br/agricultura/noticias.htm . Acesso em: 10/09/2008.

O GRÃO. Disponível em

http://www.ufrgs.br/alimentus/terradearroz/grao/gr_divisao.htm . Acesso em

15/09/2008.

SACOOL, Ana L. de Freitas. Sistematização de ferramenta de apoio para as Boas Práticas em serviços de Alimentação. 2007.192 f. Dissertação de Mestrado (curso

de pós-graduação em Ciência e Tecnologia de Alimentos) - Universidade Federal de

Santa Maria, Santa Maria – RS.

SILVA, Priscila M. Arroz: Mercado, processamento e parâmetros de qualidade.

2007. 56 f. Seminário (curso Bacharel em Química de Alimentos) - Universidade

federal de Pelotas, Pelotas.

Simpósio Sul - Brasileiro de qualidade do arroz - Anais /Organizado por Moacir

Cardoso Elias e Irineu Lorini. Passo fundo: Editora Abrapós, 2003.599p. 21 cm.

Standard Methods for The Examination of Water and Wastewater. Washington,

D.C., American Public Health Association. 20th Edition, 2002.

43

Apêndice I - Modelo de POP que foi elaborado

44

INSTRUÇÃO OPERACIONAL PARBOILIZADO IOR 004

MANEJO DE RESÍDUOS PÁG. DE 1 DE 2 REV. 0

1 OBJETIVO

2 REFERENCIAS BIBLIOGRÁFICAS

3 RESÍDUOS GERADOS

4 MEDIDAS CORRETIVAS

5 RESPONSÁVEIS PELA TAREFA

6 MONITORAMENTO

7 REGISTROS

Elaborado por: Revisado por:

Apêndice II – Cartazes elaborados para conscientização dos funcionários

COLABORADORES

Favor, colocar o

lixo na lixeira.

Obrigado!!!!

45

Como Lavar as mãos

Molhar as mãos com água até área dos antebraços;Aplicar detergente neutro esfregando mãos e antebraços; Enxaguar;Secar as mãos com papel toalha;Aplicar álcool 70 % durante aproximadamente 30 segundos;Deixar secar naturalmente.

Freqüência de lavagem das mãos

Deve - se lavar as mãos quando:

Chegar ao trabalho;Utilizar os sanitários;Tossir, espirrar, ou assoar o nariz; Fumar; Recolher o lixo e outros resíduos; Pegar em dinheiro; Houver interrupção de serviço; Iniciar um novo serviço; Antes e depois de usar luvas;

47

Anexo 1 – Planilha de registro da inspeção visual dos equipamentos

EFEGÊ Armazenamento e Administração de Bens Ltda.

Rua Dom Pedro II, n° 11 Pelotas - RS - Fone: 0xx53-3278-7070

REGISTROS DE INSPEÇÃO VISUAL DOS EQUIPAMENTOS

1. Sujo 2. Regular 3. Limpo

Beneficiamento DATA EXT ENTORNO INTERNO Freq. Ass.DescascadoresCâmara cascaSeparador Mar.

BrunidoresPolidores

Peneira RotativaPeneira ArSeparador PerfilEletrônicasResfriadores

Empacotamento DATA EXT ENTORNO INTERNO Freq. Ass.Peneira Suzuki

Silos Parbo.Silos PacoteEmpacot 5kgTecnotok 1kgMultipack 1KgEnfardadeira

Parboilização DATA EXT ENTORNO INTERNO Freq. Ass.Peneira

encharcamentoautoclave

Leito FluidizadoSecador ContSecadores Int

Silos

48