1190807557_metalomecanica

-

Upload

pedro-borges -

Category

Documents

-

view

85 -

download

0

Transcript of 1190807557_metalomecanica

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 1/62

Metalomecânica

Informação relacionada com o sector da Metalomecânica (caracterização do sector / riscos e medidas de prevenção)

Caracterização do Sector Caracterização do Sector

Esboço Histórico Breve resenha histórica da evolução das indústrias metalúrgica emetalomecânica

reve resenha histórica da evolução das indústrias metalúrgica e

metalomecânica

História da Metalurgia História da Metalomecânica

História da Metalurgia

A era neolítica passou por um período intrinsecamente ligado à utilização e descobertados metais.

O primeiro metal a ser usado (segundo alguns autores) foi o cobre. Este metal era jáconhecido pelas mais antigas civilizações, e já era utilizado em 9 000 AC (onde éactualmente o norte do Iraque foi descoberto um colar de cobre que data de 8 700 AC).

Em 5 000 AC já era realizada a fusão e a refinação do cobre a partir de óxidos como amalaquita e azurita.

Com o aperfeiçoamento da fusão do cobre surge o bronze, liga obtida a partir de umamistura de cobre e estanho. A sua utilização varia consoante a culturas, estando a idadedo bronze datada entre 2 000 AC e 700 AC. Tanto o bronze como o cobre eramutilizados na manufactura de utensílios domésticos, moedas e armas.

Por fim, a idade do ferro. Existem indícios que levam a considerar que o primeiro ferroutilizado era proveniente de meteoritos. A sua primeira utilização remonta a 4 000 AC,situando-se na Suméria e no Egipto. Entre 3 000 e 2 000 AC foram aparecendo objectos

de ferro, cuja proveniência era distinta do ferro dos meteoritos (diferencia-se pelaausência de níquel). O uso destes objectos está associado a rituais cerimoniais pois o seu

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 2/62

preço era muito elevado (mais que o ouro). Entre 700 e 500 AC ocorreu uma transiçãono Oriente Médio, tendo as armas de bronze sido substituídas por armas de ferro.

As técnicas utilizadas para transformar os metais em objectos e utensílios eramessencialmente manuais. No entanto em 3 500 AC foram encontradas em redor de Ur

armas de metal fundido e vazado.

A extracção do ferro começou por volta de 2 500 AC. Eram utilizados fornos primitivosonde os óxidos de ferro eram aquecidos abaixo do seu ponto de fusão. Assimconseguiam-se separar e retirar as impurezas (que possuem um menor ponto de fusãodeslocando-se para a superfície) e trabalhar na bigorna a esponja de ferro.

Os Gregos e os Romanos desenvolveram técnicas de tratamento térmico do ferro (ferrocontendo carbono), nomeadamente a têmpera, conseguindo conferir-lhe uma resistênciaque até então não possuía. Este feito teve resultados imediatos pois as armas de ferroendurecido resistiam muito mais que todas as outras. Proporcionaram inúmeras vitórias

aos Romanos e ajudaram na consolidação do seu império.

Por volta de 400 AC os Gregos desenvolveram mais um método de tratamento térmicodo ferro, denominado de revenido. Este método consistia em aquecer o ferro a umadeterminada temperatura para lhe conferir uma estrutura menos frágil.

A produção do aço iniciou-se na Índia. O aço era obtido a partir da esponja de ferroproduzida num alto-forno que era trabalhada com um martelo para expelir os resíduos(forjagem). A absorção do carbono era conseguida colocando a esponja trabalhada entreplacas de madeira num cadinho, que era isolado do ar e posto num forno coberto decarvão vegetal (para que se dê a absorção do carbono).

Após a queda do império romano não houve grandes alterações na produção de metais.Somente a partir do ano de 500 DC se começou a definir a metalurgia como umatecnologia para extrair metais.

A partir do séc. XVIII a metalurgia começa a ser descrita como uma ciência que estudaos metais: a sua composição, características e propriedades. O objectivo da metalurgia énão só fabricar como também perceber o porquê de determinados fenómenos ocorrerem(por exemplo, o porquê do ferro quando aquecido até ao rubro e de seguida arrefecidoem água endurecer e se permanecesse toda uma noite colocado sobre brasas da forja se

tornava macio o fácil de deformar).

A partir de 1855 a alumínio adquire importância no desenvolvimento industrial, devidoàs suas características. Como era de difícil produção (exigia um elevado dispêndio deenergia) começou-se a aplicar a electricidade à metalurgia.

Entre 1855 e 1957 assiste-se à introdução de novos processos metalúrgicos de sistemasde produção do aço.

A metalurgia moderna tem por base o convertidor de Bessemer (reservatório aquecidoque contém “pig iron”1) os fornos de Siemens-Martin e a produção de convertidores de

aço e de fluxo de oxigénio.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 3/62

O desenvolvimento de microscópios electrónicos, do difractómetro de raio X, entreoutros aparelhos de análise, possibilitou o estudo mais aprofundado e detalhado daestrutura dos metais e correlacioná-las com as propriedades observadas. Assim, adescoberta de novas características e consequentemente de novo materiais conduziu auma melhor aplicabilidade dos mesmos e à melhoria das suas propriedades.

O desenvolvimento da ciência e da engenharia metalúrgica trouxe a implementação denovos metais (ligas e superligas metálicas) e também de novas técnicas de tratamento dasuperfície dos metais (tratamentos por laser, por deposição física ou química em fase devapor, etc.).

A inovação nesta área é contínua e influencia a sociedade em que vivemos assim comoo modo de vida que das populações. Hoje em dia é quase impossível imaginarmos anossa realidade sem a utilização de metais e suas ligas.

1 Produto de alto forno: ferro no estado natural, que contém cerca de 4,5 % de carbono e

impurezas

topo da página

História da Metalomecânica

Desde a pré-história que o Homem utiliza e desenvolve ferramentas para o auxiliar nassuas tarefas. As primeiras ferramentas desenvolvidas datam da idade da pedra, onde oHomem fabricava, para cada actividade, uma ferramenta diferente: raspadores, pontas earpões, serras, facas, brocas, etc.

Após a descoberta dos metais, as ferramentas de pedra foram substituídas porferramentas metálicas. Da necessidade de criar um movimento de rotação das peças ouda própria ferramenta para auxiliar o Homem a trabalhar os metais surgem duasmáquinas-ferramentas rudimentares: o furador a arco (desenvolvido pelos egípcios por

volta de 1500 AC) e o torno arco de violino (ainda utilizado residualmente em algunspaíses). Estes instrumentos de accionamento giratório alternativo compostos por umarco e uma corda necessitavam da intervenção manual por parte do Homem.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 4/62

Imagem: Furador a arco egípcio

Os principais acontecimentos que antecederam a revolução industrial estão relacionadoscom o desenvolvimento e aperfeiçoamento do torno e com a introdução da tecnologia

hidráulica.

Em 1250 nasceu o torno accionado por pedal, representando um grande avanço face aode accionamento por arco de violino pois permitia que ambas as mãos estivessem livrespara trabalhar as peças metálicas.

Nos finais do séc. XV, Leonardo da Vinci apresenta esboços de tornos, que não foramconstruídos por falta de verbas mas serviram de orientação para desenvolvimentosfuturos, e no início do séc. XVI tinha já desenhado as principais máquinas utilizadas nacunhagem das moedas, nomeadamente a laminadora e o balancé (em 1530 Cellini

constrói uma prensa de parafuso inspirada nos seus desenhos).Nos finais da Idade Média as principais máquinas-ferramentas utilizadas eram:amoladora com pedra giratória abrasiva, furador a arco e o torno de movimentocontínuo. Nesta altura iniciou-se o fabrico de engrenagens metálicas, principalmente emlatão, que eram aplicadas em instrumentos de astronomia e relógios.

O torno de movimento contínuo sofreu algumas melhorias, nomeadamente a introduçãode elementos tais como os suportes do eixo principal, o contraponto e o apoio daferramenta, sendo utilizado durante muito tempo.

Em 1693 aparece a primeira obra conhecida sobre o torneamento: “L´art de tourner”,escrita por Jacques Plumier.

Bramach, em 1777, utilizando um princípio desenvolvido por Blaise Pascal, patenteia ainvenção da prensa hidráulica. No entanto pensa-se que tenham sido os irmãos Perier,entre 1769 e 1812, a desenvolver as prensas hidráulicas para a cunhagem da moeda.

Em 1840, Cavé inicia a fabricação de prensas hidráulicas de elevada pressão.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 5/62

Revolução Industrial

Embora a máquina a vapor de James Watt tenha sido concebida em 1765, só por voltade 1780 conseguiu construir uma máquina válida para fins industriais.

Foi a pedido de James Watt que, em 1775, John Wilkinson construiu uma mandriladoratecnicamente mais avançada e possuidora de maior precisão, accionada, como as suasantecessoras, por uma roda hidráulica.

A necessidade de melhorar a precisão das máquinas foi primeiramente admitida porHenry Maudslay, um dos principais fabricantes de máquinas-ferramentas. Estanecessidade estava directamente ligada às máquinas cujo objectivo era fabricar outrasmáquinas, no sentido de uniformizar quer as medidas das peças produzidas quer daspróprias máquinas (em 1805 chegou a construir um micrómetro de parafuso queutilizava para medir as peças acabadas).

Em 1897 constrói um torno para cilindrar que marcou uma nova etapa no fabrico demáquinas-ferramentas, através da introdução de novos elementos, como a suaconstrução totalmente metálica e a inclusão de guias planas de grande precisão para odeslizamento do carro porta-ferramentas.

O desenvolvimento industrial do séc. XIX (máquinas a vapor, barcos, automóveis,maquinaria têxtil, material para os caminhos de ferro, etc.) está directamente ligado aodesenvolvimento de diversos tipos de máquinas-ferramentas e processos de trabalhoaplicados ao fabrico de peças metálicas de todo o tipo.

Os acontecimentos mais relevantes do séc. XIX foram:

1817 - 1840

Os discípulos de Maudslay desenvolvem e constróem grande parte das máquinas-ferramentas utilizadas na maquinação de peças metálicas e dos novos produtosdesenvolvidos

1817

Dietrich Ulkhom desenvolve a 1ª prensa automática para a cunhagem de moedas

1870

A empresa americana Blis & Williams fabrica e comercializa as primeiras prensas excêntricas

1818

Ely Whitney desenvolve a 1ª fresadora (possuía uma armação em madeira suportada por 4

patas em ferro)

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 6/62

1830 - 1862

Desenvolvimento das fresadoras, nomeadamente a sua construção em metal, incorporação de

um carro para regulação vertical, longitudinal e transversal, etc.

1884

Cincinnati desenvolve uma fresadora universal alcançando o desenvolvimento máximo destas

máquinas

1894

P. Huré constrói uma fresadora que serviu de referência para o desenvolvimento das actuais

fresadoras com sistema CNC

1850

Whitworth fabricou o 1º engenho de furar de coluna, accionado por transmissão de correia,

através de um conjunto de engrenagens cónicas

1860

Acontecimento muito importante para a evolução dos métodos de furar: o suíço Martignon

desenvolve uma broca helicoidal

Com a entrada no séc. XX surgiram novas oportunidades para o desenvolvimento daindústria e das máquinas - ferramentas. O acontecimento mais relevante foi a utilizaçãoda electricidade para fins industriais. Os motores de corrente contínua, fabricados empequena escala, e os de corrente alternada recebem um grande impulso neste inicio deséculo, substituindo as máquinas a vapor e as turbinas que, até ao momento,accionavam as transmissões de energia ao estabelecimentos industriais (mais tarde,acoplaram-se directamente às máquinas - ferramentas).

O grande desenvolvimento do séc. XX foi a aplicação do sistema CN (controlonumérico) às máquinas ferramentas, conseguido em 1948 por John Parson.

A partir dos anos setenta, com o desenvolvimento da microelectrónica, O CN para a serCNC pelo facto de ser incorporado um computador no sistema de controlo.

A automatização dos métodos de mecanização tem sido uma constante e odesenvolvimento de novas técnicas de maquinação de peças (ex.: utilização datecnologia laser) é uma preocupação presente e impulsionadora para a evoluçãocontínua desde sector de actividade.

Descrição

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 7/62

Descrição do Sector da Indútria Metalomecânica

Descrição do Sector da Indútria Metalomecânica

Subsectores

Processo Produtivo

Transformação

Fundição Corte

Maquinagem Soldadura

Preparação de Superfícies

Lixagem Polimento Desengorduramento Decapagem Protecções Temporárias

Tratamento de Superfícies

Revestimentos Conversões Transformações

Subsectores

O sector da metalurgia e da metalomecânica está dividido em 5 subsectores:

Indústrias Básicas do Ferro e do Aço

Indústrias Básicas de Metais não Ferrosos Fabricação de Produtos Metálicos Fabricação de Máquinas não Eléctricas

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 8/62

Fabricação de Máquinas de Transporte

Dentro de cada um destes subsectores existem várias actividades que diferenciam asempresas consoante a sua actividade principal.

As indústrias básicas têm como actividade produtiva principal os processos de fundiçãodos vários tipos de metais.

O processo de fabrico das indústrias básicas baseia-se essencialmente na fundiçãoinjectada, em coquilha e na moldação em areia no caso dos metais não ferrosos, eexclusivamente na moldação em areia no caso dos metais ferrosos. Algumas indústriaspodem incorporar nos seus processos de fabrico operações metalomecânicas.

As restantes indústrias dedicam-se essencialmente à transformação e fabricação deprodutos e máquinas, utilizando para isso diversas operações metalomecânicas.Algumas destas indústrias, dependendo do seu processo produtivo, podem possuir

pequenas fundições.

O processo de fabrico pode divergir entre as várias indústrias deste segmento consoanteo tipo de produto fabricado.

topo da página

Processo Produtivo

Genericamente, o seguinte esquema representa o processo produtivo de uma empresametalomecânica:

Imagem: Organograma do processo produtivo da generalidade das empresasmetalomecânicas

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 9/62

topo da página

Transformação

Fundição

A fundição consiste na transformação de metais e ligas metálicas tendo como ponto departida o metal no estado líquido (fundido). O metal líquido é vazado num molde quecontém uma cavidade com a geometria da peça final. Após o molde ter sido enchido énecessário que o metal solidifique para que de seguida se retire a peça.

Após se ter retirado a peça, corta-se o gito[1] e separa-se a areia mecanicamente porgranalhagem (só no caso de fundição com moldação em areia).

O arrefecimento da peça pode ser feito ao ar ou em banhos de óleo.

Os processos de fundição diferem no material do molde (areia, metal, etc.) e no método

de vazamento (gravidade, vácuo, por pressão). Os processos de fundição mais comunssão: fundição com moldação em areia, fundição em coquilha e fundição por injecção.

Fundição com Moldação em Areia

Na moldação em areia é necessário preparar a areia do molde e o modelo, que pode serfabricado em madeira, plástico ou metal. Para fabricar o molde de areia coloca-se omodelo no interior de uma caixa de fundição (em metal ou madeira). O molde é deseguida envolvido com a areia, enchendo-se por completo a caixa de fundição. A areia éprensada de forma a compactar a estrutura. Retira-se o modelo e introduz-se um macho(reproduz a estrutura interior da peça) de areia com aglomerantes orgânicos. A caixa é

por fim fechada.

O metal é vazado para o canal de alimentação verticalmente, directamente do cadinhoou com uma colher de vazamento.

Uma vez solidificado, a caixa é aberta e a peça retira-se do seu interior. O gito á cortadoe a areia aderente ao metal é retirada por granalhagem.

Fundição em Coquilha

A fundição em coquilha caracteriza-se pela utilização de um molde metálico (coquilha)

em aço, ferro fundido ou grafite, revestido exteriormente com silicato de etilo ou sílicacoloidal, e pelo facto do vazamento ser por gravidade.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 10/62

Este processo consiste na utilização de um molde e um macho que fecham um sobre ooutro. O molde deve ser previamente aquecido e protegido no seu interior, regra geralcom uma película isolante, para que não haja um arrefecimento prematuro da peça.

Após o metal ser vazado, deixa-se solidificar e de seguida abre-se o conjunto retirando-

se a peça. Por último cortam-se os gitos.

Fundição por Injecção

Neste processo o metal líquido é injectado sob pressão no molde (através doaccionamento de um pistão). Devido à velocidade de enchimento do molde esteprocesso permite a produção de peças complexas, com paredes mais finas do que nosanteriores processos (por gravidade).

O molde é constituído por duas peças que fecham hermeticamente uma sobre a outra nomomento do vazamento, estando revestidas no seu interior com uma solução

desmoldante (reduz a aderência da peça às paredes do molde).

Existem dois tipos de máquinas de fundição por injecção: câmara quente e câmara fria.

Na câmara quente o pistão está colocado directamente no banho de metal líquido

Na câmara fria o pistão não se encontra em contacto permanente com o metal fundido.Existe um forno separado no qual o metal é mantido a uma dada temperatura, sendotransportado através de uma colher de vazamento para a zona de injecção.

topo da página

Corte

Por corte entende-se a obtenção de uma peça extraída de uma chapa ou peça metálica,segundo um determinado contorno.

Basicamente, existem dois processos de corte: corte de perfis e corte de chapa.

O corte de perfis é um processo pelo qual se acerta o comprimento de uma peça e énormalmente efectuado com um disco de serra. No entanto também pode ser feito comuma guilhotina.

No corte de chapa a peça tem uma forma convexa. Para um contorno recto pode-seutilizar a guilhotina ou prensa de corte. Para contornos mais complexos existem outrossistemas de corte, nomeadamente o oxicorte, o corte por laser, por plasma e por jactosde água.

Estes processos de corte, por regra, utilizam um sistema de comando numérico.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 11/62

Guilhotina

As guilhotinas são máquinas ferramentas para corte de chapas ou lâminas de metal.

O seu modo de funcionamento é muito simples: uma lâmina desce de encontro a outra

lâmina (a contra lâmina) e por cisalhamento a chapa metálica é cortada.

Esta máquina é utilizada principalmente para acertar o comprimento ou largura de umapeça.

Prensa de Corte

Mediante a adaptação de um punção cortante a uma prensa é possível cortar peças comformas ligeiramente complexas.

O princípio de corte é semelhante ao da guilhotina: um movimento relativo entre uma

lâmina móvel e uma lâmina fixa secciona a chapa.

Serra de Corte

Na operação de serrar é arrancado material da peça a maquinar com uma fita metálica(ou disco de corte) provida de dentes (serra) e dotada de movimento linear alternativo(ou rotativo, no caso do disco) e de avanço em profundidade. Esta operação é realizadacom uma serra mecânica.

Neste processo de corte é necessário utilizar um fluido de corte cujo objectivo éarrefecer a lâmina de corte, facilitando o processo.

Oxicorte

O oxicorte é um método de corte que tem por base a oxidação dos metais. Nesteprocesso o metal é aquecido por uma chama até atingir o ponto de combustão. Nesteponto é projectado um jacto de oxigénio com elevado grau de pureza (cerca de 99,5%)que reage com o material, resultando no seccionamento do mesmo.

Avançando com o maçarico sobre o metal a cortar, cria-se uma fenda ao logo da peça.

Avançando com o maçarico sobre o metal a cortar, cria-se uma fenda ao logo da peça.Os maçaricos podem ser de dois tipos (tanto para o corte manual como para o corte commáquina)

1. Maçaricos de sucção com bico de pressão: a mistura dos gases é feita num tubomisturador, chegando o gás já misturado ao bico

2. Maçaricos de sucção sem bico de pressão: a mistura dos gases é feita no bico depressão

Corte por Laser

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 12/62

No corte de metais é utilizado um laser de CO2, cuja radiação se obtém excitandoelectricamente uma mistura de gases: hélio, azoto e dióxido de carbono. O feixe éfocado com uma lente que se situa na cabeça de corte e projectado na superfície dometal.

O corte pode ser obtido utilizando vários métodos, nomeadamente o de combustão (ooxigénio inflama o material aquecido pelo raio laser) e o de fusão (o azoto e o árgon aalta pressão arrastam o material fundido pelo raio laser). Através deste último métodode corte as peças não necessitam de acabamento uma vez que as superfícies nãoapresentam rebarbas.

No corte por laser são utilizadas máquinas com comandos numéricos para maximizar aspotencialidades de corte.

Corte por Jacto de Água

Este processo é utilizado para cortar diversos materiais, como por exemplo o bronze, oaço inoxidável, o alumínio, o cobre, etc., com elevada precisão. Os materiais sãocortados pela acção de um jacto de água (que pode conter abrasivos) de elevada pressão,que passa por um orifício de diâmetro reduzido, que pode elevar a velocidade do jactoaté 1000 m/s.

topo da página

Maquinagem

Dobragem

Este processo permite dobrar perfis e chapas de metal de forma a se poderem obter

peças com determinadas curvaturas.As peças são dobradas por aplicação de uma força exterior.

Estampagem

A estampagem pode ser realizada a frio ou a quente, dependendo do grau dedeformação e do material a maquinar.

Neste processo chapas finas são deformadas em peças côncavas, por prensagem. Achapa é colocada sobre uma matriz com uma determinada forma e prensada por acção

de um punção

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 13/62

Em alguns casos de estampagem a chapa a maquinar é previamente engordurada.

Calandragem

A calandragem é um processo através do qual se dobram chapas metálicas.

O metal, ao passar por um conjunto de cilindros, adquire progressivamente a curvaturadesejada. Neste processo podem-se obter, no extremo, formas cilíndricas.

Enrolamento

É um processo através do qual se obrigam tubos a passar pelo meio de uma série decilindros enrolados sobre si para formar uma espiral ou apenas uma parte desta.

Estiramento

No estiramento a peça a maquinar é sujeita a uma força de tracção. Esta força iráprovocar uma deformação na peça de carácter definitivo. Este processo é realizado afrio mas a temperatura sobe durante a maquinação da peça.

O estiramento é muito utilizado no fabrico de varões, arame e tubos de elevadaqualidade.

Quinagem

O objectivo da quinagem é conformar chapas planas para que se obtenham dobraslineares com ângulos muito pequenos ou quinas vivas.

As máquinas utilizadas para este processo são as quinadoras e podem ser de dois tipos:movimento ascendente ou movimento descendente, consoante o avental móvel seja oinferior ou o superior, respectivamente.

Extrusão

Neste processo o material a maquinar é forçado a passar através de uma matriz aberta,por acção de uma pressão elevada, tendo como resultado final a produção de materiaiscom secções transversais constantes e com formas complexas.

A extrusão pode ser a quente ou a frio dependendo das características do metal e doresultado que se quer obter. Este processo é realizado em prensas mecânicas ouhidráulicas.

Para melhorar o processo podem ser utilizados lubrificantes especiais.

Forjamento

O processo de forjamento consiste em deformar plasticamente elementos metálicos. Osmetais são maquinados, a quente ou a frio, por meio de máquinas animadas de

movimentos de translação. Os equipamentos que mais vulgarmente são utilizados são osmartelos de forja (que imprimem rápidos golpes de impacto na superfície do metal) e as

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 14/62

prensas (que deformam o material através da aplicação de forças progressivas decompressão).

Laminagem

Na laminagem as peças passam pelo meio de rolos que possuem movimento emsentidos opostos, para que se reduza a área da sua secção transversal. Neste processo amaquinagem das peças pode ser feita a quente ou a frio.

Existem diversos processos de laminagem que diferem consoante o produto que se querobter: perfis, tubos, chapas entre outros.

Trefilagem

Este processo é utilizado no fabrico de varões, arames e tubos de elevada qualidade, econsiste em forçar a passagem de um varão por uma frierira através da aplicação de uma

força de tracção no lado oposto da frieira (na saída). O metal é assim deformadoobtendo-se como resultado final um produto com secção inferior à original ecomprimento superior.

Este processo é realizado a frio mas durante o estiramento do metal a sua temperaturaaumenta.

São utilizadas substâncias lubrificantes que evitam situações de atrito que possam surgirdurante o processo.

Prensagem

Através da aplicação de uma força de compressão o material a maquinar é comprimidodentro de uma matriz. Neste processo também se podem embutir duas peças comdiâmetros idênticos.

Torneamento

No torneamento geram-se peças cilíndricas através da utilização de uma ferramenta deum único ponto de contacto.

A ferramenta encontra-se fixa e é deslocada de encontro à peça a maquinar, que seencontra em rotação.

As operações que podem ser realizadas num torno são: roscagem, corte, torneamento desuperfícies cónicas, torneamento de formas, torneamento de superfícies planas(facejamento) e superfícies cilíndricas interiores.

Para realizar estas operações são utilizados óleos de corte, que facilitam a maquinagemda peça.

Frezagem

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 15/62

É um processo através do qual uma ferramenta (fresa) em rotação arranca material dapeça a maquinar. A peça é deslocada de encontro à fresa (que se encontra presa a umamesa) através da deslocação da mesa móvel onde se encontra fixa.

Existem diversos tipos de fresadoras (horizontais, verticais, planas, paralela, etc.) e de

fresas (cónica dupla, de módulo, convexa, de haste, etc.) que podem ser utilizadasconsoante o trabalho e acabamento que se pretende dar à peça (ranhuras, dentes deengrenar, caixas de chavetas, lombas de meia-cana, etc.).

Neste processo são utilizados óleos de corte (emulsões) para facilitar a maquinagem dapeça.

Furação

Este processo é utilizado quando se pretendem abrir furos cilíndricos na peça amaquinar. Através da utilização de uma ferramenta de corte rotativa (broca) o furo é

obtido pressionando a ferramenta de encontro à peça a maquinar (esta encontra-se fixa).

Este processo pode ser feito com uma máquina concebida especialmente para este fim(engenho de furar) ou recorrendo a outras máquinas (torno ou fresadora).

Neste processo também é utilizado um óleo de corte para facilitar a operação.

Rectificação

Este processo tem por objectivo arrancar material da peça a maquinar para corrigirdeformações mais ou menos acentuadas e permite obter um melhor acabamento ao nívelda rugosidade e estado superficial da peça.

Esta operação é feita através da utilização de uma ferramenta redonda (mó rectificadora)que possui a sua superfície granulada. A mó encontra-se montada num veio que lheatribui um movimento de rotação a alta velocidade. A operação é executada colocando apeça a maquinar de encontro à mó do esmeril.

Durante este processo pode ser utilizada uma emulsão cujo objectivo é lubrificar,arrefecer e arrastar as partículas que se desagregam do material.

Rebarbagem

A rebarbagem é considerada uma operação de acabamento das peças. Nesta operaçãoutiliza-se uma ferramenta portátil dotada de um disco de corte (rebarbadeira) quefunciona a elevada rotação. A máquina é levada de encontro à peça e o seu discoremove o material excedente.

topo da página

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 16/62

Soldadura

A soldadura tem por objectivo unir duas peças metálicas de modo permanente. Estaunião pode ser obtida recorrendo a duas técnicas: através da fusão das duas peçasmetálicas na zona de contacto ou adicionando um material (solda) na zona a unir.

Os vários processos de soldadura distinguem-se entre si, basicamente, pela fonte decalor utilizada na soldadura.

Dos vários processo de soldadura existentes destacam-se os seguintes:

Soldadura MIG-MAG (Metal Inert Gas – Metal Active Gas)

Neste processo utiliza-se um fio eléctrodo consumível nu, que é fundido por um arcoeléctrico envolto num gás inerte, no caso da soldadura MIG, e quimicamente activo, no

caso da soldadura MAG. A alimentação do fio eléctrodo é contínua (automática). Soldadura TIG (Tugsten Inert Gas)

Utiliza-se um eléctrodo de tungsténio não consumível , sendo a soldadura feita por arcoeléctrico sob um gás inerte, podendo ser utilizado, ou não, um segundo eléctrodoconsumível.

Soldadura Oxiacetilénica

Neste processo utiliza-se um maçarico onde uma mistura de acetileno e oxigénio entra

em combustão e por acção do seu calor provoca a fusão dos metais a soldar. Pode-seutilizar um metal de adição que, por norma, é da mesma natureza da peça a soldar.

Soldadura a Arco Eléctrico

Neste processo a fusão do metal das peças a soldar consegue-se aplicando umadiferença de potencial entre a peça a soldar e um eléctrodo (consumível ou não). Forma-se um arco eléctrico voltaico que atinge temperaturas na ordem dos 4000ºC. Asoldadura pode ser por fusão do próprio eléctrodo ou por eléctrodo não consumível.

Soldadura por Pontos

São utilizados dois eléctrodos não consumíveis. A fusão ocorre apenas nos pontos decontacto do eléctrodos por aquecimento (devido à passagem de uma corrente deintensidade elevada) e pressão local das zonas das peças a unir.

topo da página

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 17/62

Preparação de Superfícies

É uma operação indispensável e obrigatória sempre que as peças sejam sujeitas atratamentos superficiais posteriores. Esta operação também pode englobar a lavagem / desengorduramento das peças após a fase de maquinagem, uma vez que o material, namaioria das vezes, vem impregnado de óleos ou emulsões de lubrificação.

O objectivo principal desta operação é eliminar as impurezas que se encontram nasuperfície das peças.

Na preparação da superfície de um metal podem ser utilizados diversos métodos

consoante o material da peça, o objectivo do tratamento (ex.: desengordurar, diminuir arugosidade, proteger) e os tratamentos posteriores (revestimento, conversão,transformação).

Lixagem

A lixagem é muitas vezes a primeira operação de acabamento de superfície,antecedendo o polimento. O seu objectivo consiste em desbastar a peça de forma aconferir-lhe um aspecto ou rugosidade determinados. Os métodos utilizados nestaoperação são mecânicos e podem ser realizados recorrendo a lixas ou escovas.

topo da página

Polimento

O polimento é utilizado para conferir um acabamento mais fino e específico à peça após

esta ter passado por um processo de lixagem.

Através do polimento podem-se obter os seguintes resultados: desbastar a peça,diminuir a rugosidade superficial, melhorar as propriedades do material e dar brilho.

Esta operação é mais complexa que a sua precedente, existindo diversos métodos parase conseguir um determinado acabamento. Os principais métodos de polimento são:calcamento, mecânico, vibratório, electrolíticos e químicos.

Calcamento

Consiste no alisamento da superfície do metal através da aplicação de uma força / pressão, utilizando para tal uma ferramenta pesada de aço inoxidável ou pedra dura;

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 18/62

durante este processo a superfície da peça é mantida molhada com uma solução diluídade ácido acético.

Polimento mecânico

Através deste método podem ser utilizados diversos equipamentos para polir,nomeadamente rodas de polimento, cintas de polimento e discos, onde são empreguesmateriais diversos (cabedal, felpo, etc.), dependendo do metal, do acabamentopretendido, da forma e dimensão da peça, etc; o polidor empregue é muito variado,sendo o tripoli (utilizado para metais não ferrosos) e a alumina (utilizada para metaisferrosos e alumínio) os mais utilizados; o polimento pode ser manual, semi-automáticoou automático.

Polimento vibratório

O polimento é conseguido introduzindo a peça numa solução de polimento (mistura de

abrasivos, compostos de polimento e água) e imprimindo um movimento vibratóriocontínuo; através deste método é possível obter um desbaste uniforme em toda asuperfície da peça.

Polimento electrolítico

Através deste método consegue-se dotar de brilho a superfície da peça em questão aocolocá-la como ânodo num electrólito apropriado; este método também melhora asuperfície dos materiais na medida em que remove estruturas deformadas e impurezasinclusas, forma um filme de passivação muito fino à superfície do metal e remove acamada de crómio que muitos materiais metálicos possuem impregnada.

Polimento químico

Neste processo as peças são mergulhadas em soluções ácidas que se encontram a umatemperatura específica (varia entre 20ºC e 95ºC); este método é muito eficaz notratamento de peças com contornos e/ou relevos muito acentuados

topo da página

Desengorduramento

Este processo tem como objectivo limpar totalmente a superfície das peças de gorduras,óleos, lubrificantes, resíduos de polimento, poeiras, resíduos de soldadura, etc. Odesengorduramento é feito obrigatoriamente sempre que a peça metálica passe por umprocesso de revestimento da sua superfície. Assim, o tratamento e o método dedesengorduramento utilizado dependem do estado da peça, do material e de tratamentos

subsequentes.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 19/62

Para realizar o desengorduramento podem ser utilizados 3 tipos de agentes: solventesorgânicos (hidrocarbonetos clorados), soluções alcalinas e emulsões. Já os métodosutilizados são: imersão em substância líquida ou em vapor (a quente ou a frio),projecção do solvente sobre a peça, ultra-sons e electrólise.

topo da página

Decapagem

Este processo tem por objectivo eliminar os óxidos que se formam na superfície daspeças metálicas para que os tratamentos posteriores (por exemplo, a aplicação de um

revestimento) tenham uma aderência perfeita e homogénea.

Existem 3 métodos para se aplicarem nas peças a tratar: decapagem mecânica(conseguida através da projecção de jactos de areia ou granalha), decapagemelectroquímica (as peças são mergulhadas numa solução e podem ser o ânodo, o cátodoou ser atravessadas por uma corrente alternada) e a decapagem química (as peças sãomergulhadas em soluções específicas).

topo da página

Protecções Temporárias

A aplicação de protecções temporárias tem por objectivo conferir um certo grau deisolamento à superfície da peça para se evitarem agressões exteriores tais como abrasão,rasuras, corrosão, etc.

Este processo é utilizado quando as peças necessitam de ser armazenadastemporariamente, transportadas ou simplesmente quando existe um espaço de tempo deespera entre várias etapas do processo de fabrico.

A aplicação das protecções temporárias pode ser feita utilizando diversas substâncias,tais como óleos, solventes, termoadesivos, etc., sendo aplicadas com pincel, por imersãoou pulverização ou sob a forma de filme.

topo da página

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 20/62

Tratamento de Superfícies

Na sequência da preparação da superfície das peças metálicas surge o tratamento desuperfícies. Os principais métodos utilizados para o tratamento de superfícies são osrevestimentos, as conversões e as transformações estruturais.

No primeiro método o material utilizado para depositar na superfície das peças nãoreage quimicamente (ou reage muito pouco) com o material de que a peça é constituída.

Já no segundo caso o tratamento da superfície baseia-se nas transformações físico-químicas que a camada superficial da peça sofre, podendo mesmo haver modificações

estruturais.

Por último, e conforme o nome sugere, a peça sofre transformações estruturais quepodem ser induzidas por vários métodos.

Revestimentos

Os principais tipos e métodos de tratamentos utilizados para revestir a

superfície de peças metálicas são:

Metálicos, cerâmicos ou orgânicos, por projecção de materiais sólidos (ex.:metalização, esmaltagem, pintura electrostática, plastificação)

Metálicos, cerâmicos ou orgânicos, por via electrolítica (ex.: esmaltagemelectroforética, cromagem, estanhagem, latonagem, zincagem)

Metálicos, cerâmicos ou orgânicos, por deposição física em fase de vapor (ex.: PVD,deposição iónica, pulverização catódica, evaporação a vácuo)

Metálicos, cerâmicos ou orgânicos, por deposição química em fase de vapor (ex.: CVD,PECVD)

Metálicos, por via mecânica (ex.: galvanização mecânica) Metálicos, por via electroless (ex.: niquelagem, cobreagem, platinagem, prateagem,

douragem) Cerâmicos ou orgânicos, por imersão em tintas líquidas ou esmaltes (ex.: pintura e

esmaltagem) Cerâmicos ou orgânicos, por projecção de tintas líquidas ou esmaltes (pintura e

esmaltagem)

topo da página

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 21/62

Conversões

Os principais métodos de conversão da superfície dos metais são:

Por via electrolítica (ex.: anodização, oxidação anódica) Por via química (ex.: fosfatação, coloração, passivação crómica, cromatação) Por difusão, através de tratamento termoquímico (em fase sólida ou gasosa) (ex.:

cementação, nitruração, carbonitruração, carburação gasosa ou iónica,nitrocarburação, sulfuração iónica)

Por difusão, através de tratamento termoelectroquímico em fase líquida ou pastosa(ex.: cementação, nitruração, sulfuração)

Por difusão, através de imersão (ex.: galvanização, estanhagem, com alumínio, comchumbo)

topo da página

Transformações Estruturais

Os três principais métodos utilizados nas transformações estruturais são:

Por tratamento térmico superficial (ex.: operações de têmpera efectuadas com chama,por plasma, com laser ou por indução

Por tratamento mecânico superficial (ex.: granalhagem) Por implantação iónica (ex.: implantação de crómio e cobalto)

topo da página

[1] Metal que solidifica nos canais de alimentação do molde e no canal que permite asaída do ar

Relevância Relevância do sector no contexto nacional

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 22/62

Relevância do sector no contexto nacional

Para fins estatísticos, o sector da metalurgia e metalomecânica está subdividido em 3

subsectores: o subsector das industrias metalúrgicas de base e de produtos metálicos(CAE 27 e 28), no subsector da fabricação de máquinas e equipamentos, n.e. (CAE 29)e por último no subsector de fabricação de material de transporte (CAE 34 e 35).

Segundo o INE (Instituto Nacional de Estatística) o sector da metalurgia emetalomecânica em Portugal continental possuía, em 2004, 28 819 empresas daindústria transformadora e 10 326 sociedades da indústria transformadora.

O subsector das indústrias metalúrgicas de base e de produtos metálicos é largamentemaioritário no n.º de empresas e sociedades (74,9%). A este segue-se o subsector dafabricação de máquinas e equipamentos, n.e. (20,3%) e por fim o subsector de

fabricação de material de transporte (4,8%).

No que diz respeito ao pessoal ao serviço nas sociedades da indústria transformadora,verifica-se de igual modo que, em 2003, é o subsector das indústrias metalúrgicas debase e de produtos metálicos que detém mais trabalhadores (50,3%). No entanto, adiferença entre os restantes subsectores é pequena (27,4% para o da fabricação demáquinas e equipamentos, n.e. e 22,3% para o da fabricação de material de transporte) oque indica a maior dimensão das sociedades deste último subsector.

Distribuição Geográfica

O gráfico que se segue apresenta a distribuição deste sector de actividade por PortugalContinental:

Gráfico: Distribuição percentual das indústrias metalurgicas e metalomecânicas em

Portugal

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 23/62

Gráfico: Distribuição percentual das indústrias transformadoras e das sociedades da

indústria transformadora (metalurgicas e metalomecânicas) em Portugal

Conforme se pode observar, este sector de actividade concentra-se essencialmente noNorte e Centro do país (65% das indústrias), tendo uma expressividade considerável nazona de Lisboa (¼ das indústrias).

A distribuição dos subsectores pelas várias regiões do país está representada no gráficoque se segue:

Gráfico: Distribuição percentual dos subsectores por Portugal

Já dentro de cada região (Norte, Centro e Lisboa) a distribuição dos vários subsectoresestá representada nos seguintes gráficos:

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 24/62

Conforme se pode observar o subsector predominante em qualquer uma das regiões ésubsector das indústrias metalúrgicas de base e de produtos metálicos.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 25/62

Repartição de Vendas

O mercado nacional é o que mais absorve os produtos fabricados. A excepção é osubsector da fabricação de veículos automóveis, reboques e semi-reboques, cujoprincipal mercado é a União Europeia. Os gráficos que se seguem ilustram a repartiçãodas vendas dos vários subsectores da indústria metalurgia e metalomecânica:

Produtos Vendidos

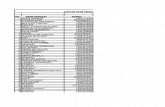

Os três produtos mais vendidos em 2003, por subsector foram:

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 26/62

Fab

rica

ção

de

Pro

duto

s

Met

álic

os,

exce

pto

Máq

uina

s e

Equi

pam

ento

s

Fabr

icaç

ão

deMáq

uina

s e

Equi

pam

ento

s,

n.e.

Fa

bri

ca

ção

de

Pr

od

ut

os

Au

to

mó

vei

s,

Re

bo

qu

es

e

Se

mi

-

Re

bo

qu

es

Fabr

ic

aç

ão

de

O

ut

ro

M

at

er

ia

l

de

Tr

a

ns

po

rt

e

Designação

Valordas

vendas(€)

Designação

Valordas

vendas(€)

Designação

Valordas

vendas(€)

Designação

Valordas

vendas(€)

Estruturasde

construção

metálicas

577470220

Moldesmetálicos

375309469

VeículosAutomóve

is

2199863716

Construção e

reparaçãode

embarcaçõ

es, exceptode recreio

209010628

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 27/62

e desporto

Outros

produtosmetálicos,

n.e.

299021175

Equipamento não

domésticopara

refrigeraçãoe ventilação

275616957

Componentes e

acessórios

paraveículos

automóveis e seusmotores

1386737407

Fabricação e

reparaçãode

materialcirculante

paracaminhos-de-ferro

194402222

Portas, janelas eelementossimilaresem metal

257113181

Electrodomésticos

246712126

Carroçarias,

reboques esemi-

reboques

106232543

Aeronavese veículosespaciais

108323590

Fonte: INE

Comércio Externo

As tabelas que se seguem ilustram a evolução do volume total de bens exportados eimportados ao longo de 4 anos.

Exportação de Bens

(milhões de €)

2000 2001 2002 2003

Metais Comuns 1 412 1 392 1 507 1 599

Veículos, outros materiais de transporte 3 888 4 224 4 079 4 302

Importação de Bens

(milhões de €)

2000 2001 2002 2003

Metais Comuns 3 209 3 233 3 265 3 188

Veículos, outros materiais de transporte 6 962 6 544 5 761 5 440

Fonte: Boletim Informativo da ANEMM, n.º 18 (Maio/Agosto de 2003)

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 28/62

Riscos e Medidas de Prevenção

Principais riscos e respectivas medidas de prevenção associados à indústriametalomecânica

Riscos Mecânicos Principais riscos mecânicos decorrentes da utilização geral de máquinas erespectivas medidas de prevenção

Riscos Associados a Máquinas Específicas Riscos, condições perigosas e medidas de prevenção associados a máquinascomummente utilizadas na indústria metalomecânica

Riscos Associados à Soldadura Principais riscos associados à tarefa de soldadura e respectivas medidas deprevenção

Riscos Associados à Preparação de Superfícies Principais riscos e condições perigosas existentes nos processos de preparaçãode superfícies e respectivas medidas de prevenção

Riscos Associados a Pequenas Fundições Principais riscos e condições perigosas existentes nas fundições das indústrias

metalomecânicas e respectivas medidas de prevenção

Riscos Mecânicos

Principais riscos mecânicos decorrentes da utilização geral de máquinas e respectivas medidas

de prevenção

Principais Riscos

Localização dos Riscos Decorrentes de Acções Mecânicas Localização dos Perigos Mecânicos das Máquinas Principais Causas de Acidentes Devidos à Utilização de Máquinas

Medidas de Prevenção

Recomendações Gerais Normas Básicas de Segurança Operações de Manutenção Utilização de Protectores Dispositivos de Segurança e Protecção

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 29/62

Principais Riscos

Os principais riscos mecânicos a que estão expostos ostrabalhadores quando maquinam peças metálicas são:

Agarramento, enrolamento, arrastamento, aprisionamento

Corte, corte por cisalhamento

Golpe ou decepamento

Esmagamento

Choque ou impacto

Abrasão ou fricção

Ejecção de fluidos e elevada pressão

Projecção de objectos Perda de estabilidade

Perfuração, picadela

topo da página

Localização dos Riscos Decorrentes deAcções Mecânicas

Ao maquinar uma peça os trabalhadores estão expostos a diversas acções,

operadas pela máquina, para obterem um resultado específico. As

principais acções que podem ocorrer são:

Acção de Puncionamento

Força aplicada a um êmbolo, pistão ou martelo com a finalidade de

amassar, repuxar ou estampar metal.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 30/62

O risco reside no local de operação (onde o material é colocado) uma vez

que o material é colocado, segurado e retirado com as mãos.

Ex.: Prensas mecânicas, etc.

Acção de Corte

A acção de corte pode ser conseguida através da aplicação de movimentos

giratórios, alternados e transversais.

A acção cortante cria perigos no ponto de operação. Podem ser feridas

várias partes do corpo ao realizar a tarefa: pela acção de corte (mãos e

dedos) ou por acção indirecta através da projecção de objectos e/ouresíduos (olhos, face, etc.)

Ex.: Serras, guilhotinas, tornos, prensas, etc.

Acção de Cisalhamento

Aplicação de uma força numa lâmina com o objectivo de aparar uma peça

metálica.

O perigo ocorre no ponto de operação, onde o material é inserido,

segurado e retirado.

Ex.: Guilhotinas, tesouras mecânicas, hidráulicas ou pneumáticas, etc.

Acção de Dobra ou Flexão

Aplicação de uma força para moldar, dobrar ou estampar.

O perigo ocorre no ponto de operação, onde o material é inserido,

segurado e retirado.

Ex.: Prensas mecânicas, quinadoras, etc.

topo da página

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 31/62

Localização dos Perigos Mecânicos das

MáquinasOs principais perigos mecânicos das máquinas estão directamente

relacionados com os seus órgãos móveis, e encontram-se em 3 áreas

fulcrais:

1. No ponto de operação: ponto de corte, moldagem, perfuração, estampagem,esmagamento ou empilhamento de material

2. Mecanismos de transmissão de força: qualquer componente do sistema mecânico que

transmita energia às partes da máquina que executam o trabalho. Ex.: volantes, polias,correias, junções, engates, correntes, engrenagens, manivelas, etc.

3. Outras partes móveis: todas as partes que se movam enquanto a máquina trabalhacom movimento reciproco. Ex.: movimentos rectilíneos, giratórios, alternados,mecanismos de alimentação ou partes auxiliares das máquinas.

topo da página

Principais Causas de Acidentes Devidos àUtilização de Máquinas

Os acidentes quando ocorrem são, regra geral, imputados ao operador que

desempenha a tarefa. No entanto as suas verdadeiras causas são, na

maioria das vezes, originadas por situações alheias ao trabalhador mais

directo, tais como:

Elementos de protecção em falta, inadequados ou danificados Desenho da máquina incorrecto (está pensado unicamente para o produto final e não

para a utilização por parte do trabalhador) Instalação e montagem da máquina precária (movimenta-se, vibra, etc.) Utilização inadequada da máquina (submeter a máquina a esforços para os quais não

está dimensionada ou utilizá-la para outros fins que não aqueles a que se destina) Manutenção da máquina deficiente ou inexistente Ferramentas da máquina em mau estado, inadequadas ou gastas Erros de comando (inexistência de sinalização ou instruções dos comandos da

máquina)

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 32/62

Arranque intempestivo da máquina

Impossibilidade de paragem da máquina em condições de segurança(inexistência ou deficiência de funcionamento dos sistemas de paragem deemergência)

topo da página

Medidas de Prevenção

Recomendações Gerais

Só devem ser adquiridas e colocadas em funcionamento as máquinas que cumpram osrequisitos mínimos de segurança e saúde (máquinas com marcação CE)

Os sistemas de comando das máquinas devem ser bem visíveis, estar claramenteidentificados e equipados com um comando à distância (sempre que seja possível),posicionados e acessíveis fora da zona perigosa da máquina e possuir um sistema deparagem de emergência acessível e devidamente identificado (este deve completar ocomando de paragem manual)

A colocação da máquina ou equipamento em funcionamento só deve ser possível poracção voluntária do operador; uma manobra não intencional nunca deve provocaruma situação perigosa (o comando de arranque deve estar protegido contra o toqueinadvertido)

A ordem de paragem da máquina tem que ter prioridade sobre a ordem de arranque Os dispositivos de segurança e protecção da máquina devem ser robustos e

solidamente fixos; devem ser concebidos de forma a poderem ser desmontados paraque se possa aceder à zona perigosa ou equipamento sem gerar riscos adicionais; asua colocação não pode ocasionar riscos complementares e devem facilitar aobservação do ciclo de trabalho

Os órgãos de transmissão, correias, engrenagens, polias, etc., devem estardevidamente protegidos ou isolados

As zonas das máquinas onde existam riscos mecânicos e onde não haja umaintervenção por parte do operador devem possuir protecções eficazes (ex.: protecçõesfixas)

Todas as máquinas devem estar correctamente fixas ou estáveis no pavimento Todas as máquinas devem ser mantidas num perfeito estado de conservação, limpas e

oleadas A máquina dever ser manipulada sem distracções e de acordo com as regras de

segurança estabelecidas A iluminação dos locais de trabalho e de manutenção deve ser suficiente e em função

das exigências da tarefa Devem existir dispositivos de alerta que devem ser facilmente percebidos (se sonoros,

devem-se sobrepor ao ruído da máquina e ambiente) e a sua interpretação deve serimediata e sem ambiguidade

Todas as zonas perigosas das máquinas devem estar devidamente sinalizadas eidentificadas

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 33/62

As máquinas devem ser alvo de manutenções periódicas no sentido de se verificar oseu funcionamento seguro, e de inspecções adicionais sempre que sejam feitasalterações na máquina, haja um acidente ou por falta de uso prolongado

A manutenção da máquina dever ser feita de preferência com o equipamento parado;sempre que tal não seja possível devem ser tomadas medidas de prevenção em

conformidade com a situação Todos os trabalhadores que tenham de operar uma máquina devem receber formação

adequada, que deve abordar os riscos a que estão expostos, as zonas perigosas damáquina e as condições seguras de operar a máquina

topo da página

Normas Básicas de Segurança

Todos os trabalhadores devem utilizar os equipamentos de protecção individualadequados:

óculos ou viseiras de protecção contra a projecção de limalhas, aparas oufragmentos da máquina (principalmente ao mecanizar metais muito duros,frágeis ou quebradiços)

calçado de segurança que proteja contra os esmagamento (por queda de peças

pesadas) e perfuração ou corte (recomenda-se a utilização de botas ou sapato combiqueira e palmilha de aço)

luvas adequadas ao trabalho a realizar (ter especial atenção ao manusear peças comarestas vivas)

As limalhas e aparas resultantes do processo de maquinação nunca devem serretiradas com as mãos; para tal deve ser utilizado:

um pincel ou similar quando estas se encontram secas uma escova de borracha quando estas se encontram húmidas ou com gordura

Não utilizar acessórios durante o trabalho: anéis pulseiras, brincos, colares, etc. Os cabelos compridos devem ser usados sempre presos e protegidos por uma

touca, chapéu ou similar Os trabalhadores não devem utilizar a barba comprida (pode ficar presa em

elementos da máquina dotados de movimento)

Antes de Iniciar o Trabalho

Verificar se as protecções das engrenagens, correias, etc., estão colocadas

correctamente e devidamente fixas

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 34/62

Não remover ou adulterar qualquer protecção ou barreira de protecção da máquina enão iniciar o trabalho se alguma se encontrar danificada ou ausente

Verificar se os dispositivos de protecção se encontram no seu local e correctamenteinstalados

Verificar se os elementos de fixação da peça estão em bom estado de conservação e

devidamente fixos à máquina Verificar se a peça a maquinar está correctamente fixa aos elementos de fixação Verificar que na mesa onde se vai maquinar a peça não se encontram ferramentas ou

peças que possam cair ou ser alcançadas e projectadas por elementos da máquina

Durante o Trabalho

Durante a maquinação das peças o operador deve manter as mãos afastadas daferramenta da máquina; para trabalhos que se realizem em ciclos automáticos, nuncase devem apoiar as mãos na mesa da máquina

Todas as tarefas de verificação, ajuste, etc., devem ser realizadas com a máquina

parada, especialmente as que se seguem:

Afastar-se ou abandonar o posto de trabalho (mesmo que seja por um brevemomento)

Medir e calibrar Verificar o trabalho (acabamento da peça) Ajustar os elementos de protecção Direccionar o líquido de refrigeração, óleos de corte, etc. Limpar e/ou olear Colocar a peça a trabalhar na máquina

topo da página

Operações de Manutenção

Devem realizar-se em condições de segurança adequadas:

Parar, sempre que seja possível, a máquina Sinalizar com avisos de proibição de colocação em funcionamento todas as máquinas

avariadas ou cujo funcionamento seja perigoso Para evitar a colocação em funcionamento acidental de máquinas em manutenção

deve-se bloquear o interruptor principal de accionamento da máquina ou desligar ebloquear no quadro a alimentação eléctrica da máquina (por exemplo, com cadeado)

Todos os equipamentos desligados devem estar devidamente identificados, utilizandopara tal procedimentos de segurança: lock-out (desligar e bloquear o arranque da

máquina) e tag-out (aviso de máquina em manutenção)

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 35/62

topo da página

Utilização de Protectores

Os protectores são elementos que podem ser colocados nas máquinas com

o objectivo de proteger o trabalhador de uma determinada zona perigosa

através da interposição de uma barreira material. Estes podem ter várias

designações, consoante a sua construção: tampa, porta, resguardo, etc.

Existem diversos tipos de protectores , com ou sem dispositivos de

encravamento ou de bloqueio associados, que devem ser escolhidos tendo

em consideração o risco que está associado à parte da máquina a proteger,

o normal funcionamento da máquina e das tarefas do operador.

Assim os protectores podem ser:

Fixos: são utilizados para proteger zonas de máquinas que não necessitam deintervenção diária por parte do operador; caracterizam-se por ser necessário utilizaruma ferramenta para os retirar ou remover e, aquando da sua remoção, o movimentoperigoso não cessar; são utilizados, por ex., no acesso a órgão de transmissão, poliascorreias, etc.

Móveis: são colocados em zonas perigosas onde o acesso por parte do operador éelevado; caracterizam-se por estarem solidários com a máquina através de umadobradiça, calhas ou veios, sem haver a necessidade de utilizar uma ferramenta paraos retirar; a estes protectores deve estar sempre associado um dispositivo de paragem(dispositivo de encravamento com ou sem sistema de bloqueio)

Reguláveis: são protectores fixos ou móveis que permitem variar a sua dimensão (nasua totalidade ou apenas uma parte ou partes reguláveis)

topo da página

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 36/62

Dispositivos de Segurança e Protecção

Os dispositivos de segurança são utilizados para interromper os

movimentos perigosos dos elementos móveis das máquinas antes de o

operador aceder a essas zonas.

Existem vários dispositivos de segurança, sendo os mais comuns

enumerados de seguida.

Dispositivo de Comando Bimanual

É utilizado para impedir que o operador possa executar o seu trabalho junto

das zonas perigosas com a máquina, ou elementos perigosos da máquina,em funcionamento.

Só a acção continuada dos 2 comandos em simultâneo permite iniciar e

manter a máquina (ou os elementos perigosos da máquina) operativa.

Este dispositivo não protege terceiros que se aproximem da zona perigosa

da máquina

É comummente utilizado, por ex., em prensas e quinadoras.

Limitadores de Movimento (Dispositivos Sensores)

São dispositivos que previnem o acesso à zona perigosa da máquina e que

não se restringem a proteger o operador, detectando a presença de

qualquer trabalhador que se aproxime da zona protegida da máquina

Exemplos destes dispositivos são: barreiras sensoras, barreiras

fotoeléctricas, tapetes sensores, etc.

Tapetes sensores: são utilizados para proteger a zona circundante à

máquina; actuam sob pressão desligando a energia da máquina.

Barreiras fotoeléctricas: são dispositivos que emitem uma cortina de feixes

infravermelhos (inofensivos) na parte frontal da zona perigosa que se

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 37/62

pretende proteger; se o feixe for interrompido a energia da máquina (ou

dos elementos da máquina) é desligada e o movimento perigoso é cessado.

Riscos Associados a MáquinasEspecíficas

Riscos, condições perigosas e medidas de prevenção associados a máquinas

comummente utilizadas na indústria metalomecânica

Fresadoras e Tornos

Riscos e Condições Perigosas Medidas de Prevenção

Prensas e Quinadoras

Riscos e Condições Perigosas Medidas de Prevenção

Esmeris

Riscos e Condições Perigosas Medidas de Prevenção

Engenhos de Furar

Riscos e Condições Perigosas Medidas de Prevenção

Riscos e Condições Perigosas

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 38/62

As máquinas que são de comum utilização nas indústrias deste ramo são

alvo de apreciação mais pormenorizada quer a nível de riscos que a nível de

adopção de medidas de prevenção e regras de boas práticas.

Fresadoras e Tornos

As fresadoras são máquinas-ferramentas com as quais é possível obter

peças com superfícies prismáticas mediante a combinação de um

movimento de rotação cortante (movimento da ferramenta) e o

movimento de avanço rectilíneo e longitudinal ou transversal (movimento

da peça a maquinar).

Os tornos são máquinas-ferramentas que permitem obter peças com

superfícies cilíndricas mediante a combinação de um movimento de rotação

cortante (movimento da ferramenta) e o movimento de avanço rectilíneo e

longitudinal ou transversal (movimento da peça a maquinar).

Devido à similaridade entre o modo de funcionamento destas duas

máquinas os riscos e as condições perigosas que apresentam são idênticos,

sendo apresentados no quadro que se segue:

Principais

RiscosCondições Perigosas

Projecção de materiais

(fragmentos ou partículas) Corte (por materiais ou na

ferramenta) Contacto com superfícies a

temperaturas extremas Agarramento, arrastamento Esmagamento, entalamento Exposição ao ruído Associados à iluminação Riscos eléctricos Desrespeito pelos princípios

ergonómicos Contacto com materiais ou

Aparas resultantes da maquinação da peça

Fixação incorrecta da peça Esquecimento da remoção da chave de fixação

dos grampos (torno) Ruptura da ferramenta Utilização inadequada da máquina (ex.:

maquinação de peças com dimensões nãosuportadas pela máquina)

Acesso à ferramenta Contacto com aparas resultantes da

maquinação (projecção para os olhos, corpo ouremoção da apara junto da área de corte)

Contacto com a peça após ser maquinada(encontra-se quente)

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 39/62

substâncias Exposição a contaminantes

químicos

Queda

Sobreaquecimento /defeito da ferramenta Utilização de roupa larga e acessórios Queda de material sobre os pés Contacto com a ferramenta em rotação, com

engrenagens não protegidas ou outros

elementos em movimento Ruído provocado pela maquinação da peça Efeito estroboscópico Iluminação do posto de trabalho insuficiente Contacto com partes activas Contacto da pele com óleos de corte Contaminação do ambiente com névoas

provenientes do aquecimento dos óleos decorte

Pavimento com aparas Desorganização e falta de segurança no espaço

de trabalho (ex.: máquinas muito próximasumas das outras, espaço de trabalho obstruído,etc.)

Localização incorrecta dos comandos deaccionamento

Más posturas Movimentação de cargas excessivas

topo da página

Prensas e Quinadoras

As prensas são máquinas-ferramentas nas quais o material (placa ou chapa)

é maquinado ou cortado por acção do movimento linear descendente do

punção (ferramenta) sobre a peça.

As quinadoras são prensas especialmente concebidas para a execução de

dobras lineares. As quinadoras podem ser mecânicas ou hidráulicas.

As quinadoras hidráulicas podem ser de curso ascendente ou descendente.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 40/62

Principais Riscos Condições Perigosas

Esmagamento

Golpe ou decepamento Corte por cisalhamento Perfuração Projecções de objectos, peças

ou ferramentas Arrastamento Aprisionamento Exposição ao ruído Associados à iluminação Riscos eléctricos Desrespeito pelos princípios

ergonómicos Queda

Colocação incorrecta da peça nos esbarros

Mau funcionamento do circuito hidráulico Manuseamento / maquinação de peças de

grandes dimensões Regulação do esbarro posterior entre as

ferramentas Accionamento inadvertido do avental Remoção / colocação do punção Elevada velocidade de descida do avental Vários trabalhadores a maquinarem uma peça Acesso à ferramenta através das cavas dos

montantes

Componentes em rotação (ex.: veios) situadosna proximidade dos operadores Órgãos móveis com pontos de aprisionamento

(ex.: engrenagens, correias) Contacto com partes activas Ruído resultante da maquinação da peça Iluminação do posto de trabalho insuficiente Fecho acidental das ferramentas Desorganização do espaço de trabalho Adopção de posturas incorrectas, deficiente

manuseamento das peças, movimentação decargas excessivas

Intervenções de manutenção

topo da página

Esmeris

Os esmeris são máquinas-ferramentas nas quais se faz o acabamento

(operações de desbaste) de peças com superfícies planas, cilíndricas ou

outras, por acção de uma mó abrasiva dotada de movimento de rotação a

elevada velocidade. A peça é colocada e pressionada de encontro à mó em

rotação.

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 41/62

Principais

Riscos Condições Perigosas

Projecções de objectos,peças ou partículas

Contacto com materiais ousubstâncias

Abrasão Entalamento, enrolamento Contacto com superfícies a

temperaturas extremas Exposição ao ruído Associados à iluminação Riscos eléctricos Risco de incêndio ou

explosão Desrespeito pelos

princípios ergonómicos

Queda

Contacto com a mó em movimento Contacto com a peça maquinada a temperaturas

elevadas Mau estado da mó (desgaste) Incorrecta fixação / colocação da mó Projecção da peça a maquinar por incorrecta

regulação / ausência da espera ou mesa de apoio Pequenas faíscas libertadas no processo de

esmerilagem Contacto com partículas desagregadas durante a

esmerilagem Incorrecta / ausência de manutenção das

condutas de aspiração Poeiras libertadas para o local de trabalho Pavimento com poeiras ou sujidade Contacto com partes activas Ruído resultante da maquinação da peça Iluminação do posto de trabalho insuficiente Desorganização do espaço de trabalho Arrasto de roupas muito largas ou acessórios por

entrarem em contacto com a mó em rotação Adopção de posturas incorrectas, esforços

estáticos ( esforço da mão / punho)

topo da página

Engenhos de Furar

Os engenhos de furar são máquinas-ferramentas que permitem abrir orifícios cilíndricosatravés da combinação de um movimento de corte e rotação (ferramenta) e ummovimento de avanço rectilíneo e vertical (por parte da peça ou da ferramenta).

Principais

Riscos Condições Perigosas

Perfuração, corte Contacto com a broca em movimento

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 42/62

Projecções de objectos,peças ou ferramentas

Esmagamento, abrasão Entalamento,

arrastamento Choque ou impacto Contacto com superfícies a

temperaturas extremas Exposição ao ruído Associados à iluminação Riscos eléctricos Contacto com materiais ou

substâncias Desrespeito pelos

princípios ergonómicos Queda

Mau estado da broca (desgaste) Projecção da peça a maquinar por ausência /

incorrecta fixação da broca, incorrecta selecçãodos parâmetros na furação (velocidade, tipo debroca, etc.) ou defeito do material

Contacto com limalhas provenientes daperfuração do material Impacto com a alavanca de descida da broca Contacto com peças, limalha, broca muito

quentes (após a maquinação) Contacto da pele com óleos de corte Contaminação do ambiente com névoas

provenientes do aquecimento dos óleos de corte Pavimento com aparas ou sujidade Contacto com órgãos móveis (ex.: correias) Contacto com partes activas

Ruído resultante da maquinação da peça Iluminação do posto de trabalho insuficiente Desorganização do espaço de trabalho Arrasto de roupas muito largas ou acessórios por

entrarem em contacto com a broca em rotação Adopção de posturas incorrectas, deficiente

manuseamento das peças, movimentação decargas excessivas

topo da página

Medidas de Prevenção

Fresadoras e Tornos

Equipar as máquinas com sistemas de protecção: No caso do torno, protecções em policarbonato da bucha e do carro

longitudinal, protecção móvel articulada com suporte na zona

posterior do torno e com dispositivo de encravamento simples e protecção posterior em chapa

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 43/62

No caso da fresadora, protecção da ferramenta em policarbonato

(pousada na mesa e fechada com dispositivo de encravamento ou

móvel com dispositivo de encravamento)

Todos os órgãos de transmissão (correias, polias, engrenagens) devem estar dotados

de protectores fixos resistentes Dotar as máquinas com dispositivo de paragem de emergência sob a forma de barra,

que deve estar acessível ao longo de toda a máquina As zonas de operação das máquinas CNC, CN ou automáticas devem estar totalmente

fechadas durante a mecanização da peça (só devem existir aberturas para introduzir eretirar as peças e para remover limalhas)

Os comandos da máquinas devem estar dispostos de forma a que o operador osidentifique, distinga e alcance facilmente e sem se colocar em perigo

Ligar as máquinas e equipamentos eléctricos à terra e proteger o circuito eléctrico comdisjuntores; o quadro eléctrico deve ser conservado em bom estado, sem humidade eprotegido de poeiras e outros resíduos

Proteger os cabos eléctricos contra cortes ou danos provocados por limalhas ouferramentas As fontes emissoras de ruído (órgãos de transmissão) devem ser encapsulados As máquinas devem ser mantidas em bom estado de conservação e limpeza As máquinas nunca devem ser colocadas junto a paredes ou em cantos (aumenta o

ruído por elas produzido) As máquinas devem possuir um sistema de iluminação integrada e a iluminação

ambiente deve ser adequada às necessidades do local e das tarefas a desempenhar O local de trabalho deve possuir sistemas de ventilação ambiente Sempre que se revele necessário devem ser instalados dispositivos de aspiração

localizada (para evitar o contacto com névoas de óleo mineral)

Estabelecer procedimentos de trabalho seguros e formar e informar os trabalhadoresno sentido de os adoptarem na realização das tarefas:

Remoção da chave de fixação dos grampos após aperto (trabalhos com o torno) Limpeza da máquina com o equipamento desligado Fixar sempre no contraponto peças de longa dimensão Nunca utilizar ar comprimido para limpar a máquina ou as roupas; utilizar escovas ou

escovilhões ou sistemas de aspiração Não remover as limalhas directamente com as mãos, utilizar ferramentas adequadas Antes de colocar a máquina em funcionamento verificar o aperto das peças e colocar

as protecções accionar o STOP de emergência caso se verifique alguma anomalia nofuncionamento da máquina

Utilizar os EPI´s disponibilizados:

- luvas de protecção sempre que se justifique (ex.: manusear a peça trabalhada, fixar apeça na máquina, etc.)

- roupa de trabalho adequada: com manguitos, justa ao corpo e sem acessóriospendurados

- calçado de protecção (botas com biqueira e sola de aço)

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 44/62

- óculos de protecção (em material resistente e que protejam lateralmente)

- auriculares ou abafadores (devidamente dimensionados)

Nunca anular as protecções das máquinas

Nunca operar a máquina para além dos limites estabelecidos pelo fabricante Nunca operar estas máquinas sob o efeito de álcool ou medicamentos que possam

alterar as condições físicas e de alerta

Colocar uma bacia de retenção na parte inferior da máquina para recolha dos resíduosdo óleo de corte e limalhas

As peças em bruto e as maquinadas devem ser empilhadas e arrumadas de formaestável, segura e ordenada; utilizar contentores adequados para as peças de menordimensão

Organizar correctamente o lay-out das máquinas: estas não devem ser colocadas

alinhadas umas em frente às outras (pode haver projecção de material para outrosoperadores)

Delimitar os postos de trabalho através de marcações e caso haja a necessidade deestarem vários postos de trabalho muito próximos, colocar painéis protectores

Sinalizar o posto de trabalho com a obrigatoriedade de utilizar calçado, auriculares eóculos de segurança

Disponibilizar meios de extinção adequados, nomeadamente extintores Disponibilizar carros elevatórios para o transporte de peças (matéria-prima ou

elementos das máquinas) Formar os trabalhadores para um correcto manuseamento das cargas e adopção de

posturas de trabalho adequadas

topo da página

Esmeris

Dotar os postos de trabalho com um sistemas de aspiração localizada

As condutas de aspiração devem possuir um detector de faíscas para se evitarempossíveis explosões

Antes de iniciar o trabalho o operador deve verificar se a mó se encontracorrectamente montada (se se encontra bem fixa), se não apresenta sinais de desgasteou mau estado (rachada ou partida)

O esmeril deve estar equipado com os seguintes elementos:

mesa de apoio ou espera colocada a uma distância adequada da mó (de preferência,regulável) (a espera deve ser regulada de acordo com a dimensão da peça a maquinar)

protecção da mó móvel (sob a forma de pala), em material transparente e resistente(por ex.: policarbonato)

blindagens laterais (devem ser conservadas em bom estado)

5/14/2018 1190807557_metalomecanica - slidepdf.com

http://slidepdf.com/reader/full/1190807557metalomecanica 45/62

Ligar as máquinas e equipamentos eléctricos à terra e proteger o circuito eléctrico comdisjuntores; o quadro eléctrico deve ser conservado em bom estado, sem humidade eprotegido de poeiras e outros resíduos

Adaptar protectores adequados (ex.: protectores fixos) às partes móveis da máquinaque possam constituir pontos de agarramento ou enrolamento

Estabelecer procedimentos de trabalho seguros e formar e informar os trabalhadoresno sentido de os adoptarem na realização das tarefas, nomeadamente:

ao trabalhar a peça utilizar toda a largura da mó ou deslocar a peça de lado a lado nunca utilizar as faces laterais da mó para realizar o trabalho na colocação da mó assegurar-se que esta fica em perfeito equilíbrio utilizar sempre a mó adequada ao trabalho a realizar

Disponibilizar meios de extinção adequados, nomeadamente extintores Dotar os postos de trabalho de iluminação adequada às necessidades das tarefas a

desempenhar Disponibilizar EPI´s aos operadores, nomeadamente:

roupa de trabalho (fato de trabalho) (proibir a utilização de acessórios) avental protector contra faíscas óculos protectores luvas auriculares devidamente dimensionados (após a realização da avaliação do ruído) botas com biqueira de aço (sempre que sejam manuseadas cargas pesadas)

Proibir fumar e comer no local de trabalho Manter o local de trabalho limpo e organizado