2- Amassadura

Click here to load reader

-

Upload

george-luiz-furtado-ludtke -

Category

Documents

-

view

34 -

download

1

Transcript of 2- Amassadura

1

Amassadura

Amassadura

Amassadura:

Levar todos os componentes do betão a formar um todo homogéneo

(Em laboratório – usam-se pequenas betoneiras misturadoras) Ver figuras

MecânicaEquipamentos chamados betoneiras

Manual(fora de uso; só mesmo para quantidades muito pequenas)

Betoneiras misturadoras

Betoneiras de eixo horizontal e betoneiras de eixo com inclinação variável

2

Eficiência de uma betoneira

Os critérios para avaliação da eficiência são:

� homogeneidade do betão produzido� resistência do betão amassado e a sua dispersão� percentagem de materiais que ficam aderentes ao

tambor

� velocidade de descarga

Capacidade de uma betoneira

É necessário distinguir:

Vt – Volume do tamborVa – Soma dos volumes aparentes dos diferentes componentes, excepto a água e não misturados.Vb- Volume de betão suposto compactado no molde correspondente – é a capacidade nominal de uma betoneira

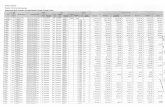

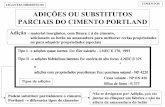

Ver quadro 6.4, pag 115 vol II

A capacidade de uma betoneira – refere-se ao volume de betão compactado e devidamente acabado, colocado no molde.

3

Ordem de introdução dos componentes

Não há uma ordem obrigatória, pois essa ordem depende também do tipo de betoneira e natureza do betão.

Uma das principais regras é não deitar o cimento em primeiro lugar:

Betoneira seca – perde-se cimentoBetoneira molhada – cimento adere às superfícies do tambor

Tempo de amassadura

Velocidade óptima de rotação do tambor:

v – velocidade, em rotações do tambor por minuto

F – diâmetro do tambor em m

(Não deve ocorrer centrifugação) F

v20

=

No estaleiro há tendência para amassar o betão o mais rapidamente possível, com o fim de aumentar o rendimento.

É por isso importante saber o tempo mínimo necessário para obter um betão uniforme.

Ver quadro 6.5, pag. 117 vol II

Para muitos autores o mais importante para a homogeneidade do betão consiste no número de rotações do tambor e não no tempo.

4

Tempo de amassadura (Cont.)

A duração da amassadura é portanto função do número de rotações do tambor:

T – em segundosF – em metrosA velocidade do tambor oscila normalmente entre 15 e 20 r.p.m.

O prolongamento da amassadura para além dos limites indicados pode provocar uma alteração na granulometria e um aumento dos elementos finos.

Recomenda-se que o tempo de amassadura não exceda três vezes os tempos atrás indicados.

FnT 3=

Amassadura do betão preparado em central distribuidora

• Completamente amassado na central, donde passa por um camião transportador que o mantém em agitação a fim de evitar a segregação.

• Completamente amassado no camião transportador.

• Começo na amassadura na central, que termina no camião transportador

Pode ser amassado:

Ver figura (pág.119)

•O transporte às vezes a distâncias consideráveis pode implicar a perda de trabalhabilidade, nesse caso pode ser corrigido utilizando adjuvantes plastificantes.•O uso adicional de água provoca redução de resistência e durabilidade.•Normalmente o betão deve ser descarregado do camião no máximo até 1h e 30 min.

5

Cuidados a ter na utilização das betoneiras

� A amassadura deve ser realizada até que todo o betão tenha uma consistência e cor uniforme.

� A betoneira não deve ser carregada além da sua capacidade.

� A instalação da betoneira deve ser feita de modo que o seu eixo fique na posição correcta (horizontal, vertical..)

� A betoneira deve ser capaz de produzir betão uniforme de modo que a percentagem das partículas maiores do agregado, no fim da descarga, não difira mais de 20% das que saíram no principio da descarga.

Cuidados a ter na utilização das betoneiras

� É necessário que a betoneira rode com a velocidade indicada pelo fabricante (deve ser verificada com frequência)

� Alguma argamassa da primeira amassadura pode ficar aderente à superfície interna do tambor (convém aumentar 10% as quantidades de areia e cimento na 1ª amassadura)

� A eficiência da betoneira é reduzida quando as pás e a superfície interna do tambor contêm quantidades consideráveis de betão aderente. (Limpeza regular no fim de cada dia de trabalho)

� O desgaste das pás e a sua deformação reduzem a eficiência.