ANÁLISE DO PAPEL ESTRATÉGICO DA GESTÃO DA MANUTENÇÃO NA...

Transcript of ANÁLISE DO PAPEL ESTRATÉGICO DA GESTÃO DA MANUTENÇÃO NA...

ANÁLISE DO PAPEL ESTRATÉGICO DA GESTÃO

DA MANUTENÇÃO NA INDÚSTRIA DE

MINERAÇÃO

Lucas Rafaeli Tavares da Silva (UFG)

Maico Roris Severino (UFG)

Um dos principais elementos de competitividade da indústria de mineração é

a eficiência operacional. Para tanto, a disponibilidade física do equipamento

é essencial para o apoio a estratégia. Uma forma de garantir a

disponibilidade física é por meio de eficientes sistemas de gestão de

manutenção. Neste sentido, o objetivo deste trabalho é analisar o papel da

manutenção preditiva como elemento da estratégia de produção. O método

de pesquisa utilizado foi o estudo de caso, e os dados coletados foi por meio

de entrevistas e acesso à documentos internos da empresa. Como resultados

verificou-se que a falta de sincronia entre as manutenções preditiva e

preventiva causava a ocorrência de manutenção corretiva, e por

consequência, maior quantidade de horas paradas. Este trabalho contribui

com a concepção de que a articulação entre os diversos tipos de manutenção

(corretiva, preventiva e preditiva), pode acarretar melhores soluções em

termos da gestão da manutenção para a garantia da eficiência operacional

da indústria de mineração.

Palavras-chave: Gestão da Manutenção, Eficiência Operacional, Indústria de

Mineração

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

10

1. Introdução

O Brasil é um dos principais países produtores de minérios. De acordo com Pinheiro (2011), a

geografia brasileira com sua vasta diversidade de terrenos e formações geológicas, ao longo

de seus oito milhões e meio de quilômetros quadrados, proporciona-lhe uma alta diversidade

de minérios, totalizando uma produção de setenta e duas substâncias minerais, sendo que

vinte e três são metálicas, quarenta e cinco não metálicas e quatro são energéticas. Segundo o

Instituto Brasileiro de Mineração (IBRAM), a produção mineral brasileira passou de cerca de

oito bilhões de dólares no ano 2000 para cinquenta e três bilhões de dólares no ano de 2011, e

depois sofreu uma queda ao longo dos anos seguintes, chegando a quarenta bilhões no ano de

2014. A estimativa é que em 2015 a produção seja de trinta e oito bilhões de dólares, o que

ainda é um valor consideravelmente expressivo (IBRAM, 2015).

Um dos principais minérios exportados pelo Brasil é o FerroNióbio. De acordo com o

IBRAM (2012) mais de 90% das exportações brasileiras são de Nióbio e derivados. Em solo

brasileiro estão as maiores reservas mundiais de Nióbio, seguidas pelas canadenses e

australianas.

Um dos principais indicadores de competitividade da indústria de mineração é a

disponibilidade dos equipamentos. Assim, Caterpillar Global Mining (2008) ressalta que o

principal produto para a manutenção de qualquer empresa mineradora são as horas

disponíveis que o setor de operações pode utilizar para alcançar suas metas de produção, isto

é, o desempenho neste setor é mensurado em termos de disponibilidade.

De acordo com Kardec e Nascif (2009), a manutenção pode ser compreendida como a

garantia da disponibilidade das funções dos equipamentos e das instalações que possibilitem o

atendimento de um processo de produção e, por conseguinte, de preservação do meio

ambiente, com confiabilidade, segurança e custo adequados. Ademais, o termo manutenção

reporta à ideia de um conjunto de técnicas, ações e recursos aplicados durante o ciclo de vida

de um sistema ou produto, a fim de restaurá-lo e mantê-lo nos parâmetros funcionais de

fábrica, de modo que sustente seu efetivo desempenho e, assim, garanta qualidade,

disponibilidade, confiabilidade e cumprimento de prazos e de custos das atividades

produtivas. Verifica-se que existem diversas técnicas de manutenção que são classificados de

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

11

acordo com a sua tipologia: corretiva, preventiva ou preditiva. Assim, essas técnicas devem

ser geridas, de modo a garantir que os objetivos estratégicos da empresa sejam alcançados.

Nesse sentido, a função manutenção deve ser encarada de forma estratégica, uma vez que dá

suporte ao setor de produção, mantendo a continuidade dos processos e retardando a

deteriorização dos recursos produtivos. Diante disso, uma manutenção eficiente contribui para

o aumento da disponibilidade dos equipamentos, maior produtividade, nível de serviço

entregue ao cliente mais satisfatório, resultando em um melhor posicionamento competitivo

diante do mercado. Assim, o objetivo deste trabalho é analisar o papel da manutenção

preditiva como elemento da estratégia de produção.

2. Procedimentos Metodológicos

Para a realização deste trabalho foi realizada uma pesquisa do tipo aplicada e exploratória. Em

relação à sua abordagem, essa pesquisa pode ser caracterizada como uma pesquisa qualitativa.

O método de pesquisa utilizado neste trabalho foi o Estudo de Caso, que conforme Gil (2010)

consiste em um estudo intenso e exaustivo de um ou alguns objetos, de forma que permita seu

profundo e detalhado conhecimento.

A primeira etapa deste trabalho foi realizar uma pesquisa bibliográfica sobre manutenção, seu

histórico, as suas filosofias, tipos e, principalmente acerca de manutenção preditiva e suas

técnicas, para que em um segundo momento fosse possível analisar como a mesma é

abordada, por meio de um estudo de caso em uma mineradora.

Para a produção do estudo de caso foi realizada coletas de dados referentes à manutenção

preditiva na empresa, controle de horas paradas na produção da unidade e também se realizou

entrevistas com operadores do setor de produção e com funcionários da manutenção, com o

intuito de se conhecer a visão dos mesmos a respeito do papel da manutenção. A partir dos

dados coletados e da revisão de literatura foram realizadas as análises e conclusões do estudo.

3. Estudo de Caso

O estudo de caso foi realizado em uma empresa de mineração produtora de FerroNióbio,

pertencente a um grupo de capital internacional, que atua em diversos segmentos do mercado

ligado a produção mineral, tais como: fertilizantes fosfatados, ração animal, diversos tipos de

ácidos, diamante, ouro, platina, níquel, ferro e nióbio. Neste trabalho a área pesquisa será

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

12

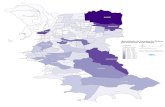

denominada Ferronióbio, onde o estudo tem como foco o setor de manutenção desta usina. O

setor de manutenção da empresa estudada, atualmente está disposto como mostra o

organograma da figura 1:

Figura 1 - Organograma do setor de manutenção

Fonte: Elaborado pelos autores

Como pode ser observado, tem-se um gerente geral para todo o departamento de manutenção.

Na sequencia quatro coordenadores que respondem diretamente para o gerente. Cada um dos

coordenadores possui uma equipe destinada para um fim específico dentro do departamento.

O coordenador de engenharia é responsável por todos os novos projetos de melhorias, seja

melhoria de processos ou de operação. Essas melhorias visam ganhos em eficiência dos

processos, relativos á equipamentos e segurança.

A coordenação de manutenção elétrica é responsável por toda a parte que envolve

eletricidade, que vai desde a transmissão de energia, passando pela manutenção elétrica de

todos os equipamentos até a instrumentação e sistemas de automação dos equipamentos.

O coordenador de manutenção mecânica fica a cargo de toda a parte de manutenção mecânica

e lubrificação dos equipamentos do complexo, bem como das máquinas pesadas. Vale

ressaltar que o coordenador de manutenção mecânica é responsável por todas as equipes

terceiras de apoio à manutenção que estão regularmente na empresa, como também as que dão

apoio em grandes paradas programadas.

Já a coordenação de planejamento, mantém comunicação constante com as demais

coordenações, pois é responsável por todos os suprimentos, peças e programação de todas as

manutenções. O setor de planejamento é muito importante para que todo o departamento de

manutenção funcione. Pois o coordenador e sua equipe administram todas as ordens de

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

13

serviço (OS), para a partir dessas demandas de manutenção, programar as manutenções

semanais e as de paradas da planta. A execução das OS respeitam critérios de prioridade, tais

como, ordens de serviço mais antigas e as que estão diretamente ligadas a disponibilidade

física da planta.

3.1 A manutenção preditiva na empresa

A decisão de implantar a manutenção preditiva na empresa estudada surgiu em 2012, a partir

da necessidade de incremento na produção em decorrência do aumento das exportações de

nióbio para o mercado chinês, projetado para o ano de 2013. O setor de manutenção foi

escolhido como foco para atingir a produção esperada, devido análises feitas, que deixaram

evidente que para atingir o aumento de produção esperado, não seria necessário melhoria de

processo, tão pouco novas contratações, mas sim, aumento na disponibilidade física das

unidades de beneficiamento, o que possibilitaria o aumento de produção necessária. Essa

constatação ocorreu, pois se verificou a ocorrência de constantes paradas não programadas de

equipamentos que impactavam diretamente na disponibilidade física das plantas. Outro

motivo forte para a implantação da manutenção preditiva foi que, além do ganho na

disponibilidade física, a redução dos custos com manutenção seria evidente.

A partir do segundo semestre de 2012, passa a ser mantida uma empresa terceira, que seria

responsável pela manutenção preditiva em todo o complexo. Essa empresa responde

diretamente para o setor de planejamento. Fazem uso da análise de vibração, termografia,

analise de óleos e ultrassom. Ressalta-se que apenas a Análise de vibração foi implantada de

forma sistemática, as demais acontecem somente quando solicitadas. Para a análise de óleos,

tem-se um laboratório de uma empresa especializada em Belo Horizonte - MG, para onde são

enviadas as amostras de óleos e em seguida, gerados os laudos técnicos.

A manutenção preditiva acontece de duas formas:

O inspetor sensitivo segue uma rota pré-estabelecida, passando por todos os

equipamentos da planta durante a semana. Esse inspetor sensitivo, geralmente é um

profissional de manutenção com grande experiência. Pois nessa prática o profissional

utiliza seus próprios sentidos para detectar possíveis anomalias que levem o

equipamento a falha. Ele utiliza o olfato, tato, visão e mede temperatura através de um

pirômetro. Se algo de anormal for notado, o próprio inspetor gera ordens de serviço

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

14

(OS), ou entra em contato direto com o supervisor para ação imediata ou programada

de acordo com a necessidade.

O analista de preditiva mantém uma rotina de inspeção de todos os equipamentos pré-

estabelecidos. Essa rotina de inspeção segue critério de periodicidade segundo o nível

de criticidade do equipamento, onde os mesmos foram classificados segundo os

seguintes critérios: impacto na produção; impacto na manutenção; saúde e segurança;

meio ambiente.

No caso de análise de vibração, a inspeção é realizada a partir da criticidade dos

equipamentos, os mesmos são divididos em classes do tipo, A, B e C, para que seja então

seguida uma rotina de monitoramento de acordo com seu grau de importância. Tal como

mostra a Tabela 1:

Tabela 1 – Classe das maquinas

Fonte: Elaborada pelos autores

A análise de vibração está pautada no levantamento de todos os equipamentos rotativos da

planta, obtendo informações como rotação da máquina, número de mancais e dentes das

engrenagens, códigos de rolamentos, potência e tipo de lubrificação e acoplamento.

Na Figura 2 é ilustrado como está disposto o fluxograma operacional da técnica de vibração

praticada pela empresa.

Figura 2 - Fluxograma operacional da técnica de vibração

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

15

Fonte: Elaborada pelos autores

A empresa responsável pela manutenção preditiva, com toda a parte de inspeção de

equipamentos e emissão de laudos técnicos, disponibiliza semanalmente um relatório

contendo todos os equipamentos que passaram por inspeção preditiva durante a semana em

questão e o encaminha para o setor de planejamento de manutenção. Nesse relatório semanal,

contém todas as informações necessárias para a análise e tomada de decisão por parte do setor

de planejamento. A partir do relatório semanal é possível notar as reais condições em que o

equipamento se encontra.

No relatório está o registro do equipamento, descrição do equipamento constando de qual

equipamento se refere, o diagnóstico a partir da inspeção, observações acerca do problema

detectado e a informação principal que é o status do equipamento. Depois de feita a inspeção

com a coleta dos dados e o devido tratamento desses dados através de software, o inspetor

registra o status que representa a atual situação do equipamento inspecionado. O status do

equipamento pode aparece sob quatro formas distintas, são elas:

Normal: quando o equipamento se encontra em condições normais de funcionamento,

sem nenhuma anormalidade aparente;

Observação: quando é identificada alguma anormalidade, porém o equipamento pode

continuar operando e será monitorado;

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

16

Alarme: quando alguma falha foi identificada, portanto necessita de uma programação

de manutenção;

Alerta: quando algum problema foi diagnosticado e aberto uma ordem de serviço e

repassada para o gestor de manutenção;

Crítico: quando algum equipamento se encontra com esse status, significa que o

mesmo pode quebrar a qualquer momento, não sendo possível assim prever a quebra.

Nesse caso cabe a decisão conjunta dos gestores de manutenção e produção, qual a

melhor alternativa a ser tomada, parada imediata para reparo ou permitir que o

equipamento opere até a sua quebra. Geralmente nesses casos, são levadas em

consideração, aspectos como custo e criticidade do equipamento e demanda de

produção, dentre outros.

De modo ilustrativo, é apresentado no Anexo 1 um relatório semanal de inspeção preditiva de

analise de vibração, feito no período entre 26/01/15 a 30/01/15.

3.2 Controles de horas paradas da unidade Ferronióbio (CHP)

Por motivos estratégicos e de organização, a unidade Ferronióbio mantém um rigoroso

controle de horas paradas da planta. Esse controle consiste em fazer o detalhamento e atribuir

os impactos causados na produção diária, por qualquer motivo que seja que interrompa a

produção ou há limite de alguma forma. Esse programa de controle de horas paradas (CHP) é

preenchido diariamente pelo gestor da área. Caso tenha a ocorrência de alguma anomalia no

processo, posteriormente é realizada uma análise pelo coordenador que atribui o impacto

causado na produção pelo dado problema relatado.

As ocorrências durante a operação que podem acontecer foram dividas sob a ótica de cinco

naturezas distintas, que são: parada ou interrupção de algum equipamento ou processo por

motivo de manutenção corretiva, fator externo, falhas de processo, decisão administrativa e

características do processo. Para melhor entendimento pode-se citar exemplos de ocorrências

que se enquadram em cada uma das naturezas, tais como:

Manutenção corretiva: motor queimado, quebra de eixo, reparação de furo em

tubulações, ou seja, qualquer intervenção não programada, portanto, inesperada que

venha de alguma formada interromper o processo pela parada de equipamento para

reparo;

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

17

Fator externo: são atribuídos a ocorrências em que o gestor da área não tem como

controlar ou prevê-las, tais como, interrupção no fornecimento de energia, problemas

nas usinas de fosfato que interrompa ou limite o fornecimento de minério para a

Ferronióbio de alguma forma;

Falhas de processo: são ocorrências inerentes ao próprio processo como, entupimento

de tubulações na planta, descontrole de níveis de caixas ou células de flotação, entre

outros;

Decisão administrativa: pode ser entendida como uma decisão por parte da direção

sobre algum aspecto da área, como por exemplo, teste de um novo reagente, parada

proposital de algum equipamento ou processo, são decisões que podem impactar na

produção projetada do dia;

Características do processo: são fatores relacionados à produção do nióbio, ou seja,

aspectos que limitam a produção de alguma forma, tais como, dureza e granulometria

da matéria prima acima do desejado, contaminantes tais como, sílica, titânio, fósforo,

ferro, fora das especificações do produto final. Onde as intervenções para garantirem a

qualidade do produto interfiram na produção diária.

Para a atribuição do impacto gerado na produção diária, por qualquer ocorrência que

aconteça, é feito relacionado com a produção prevista do dia, a produção real e a ocorrência.

Segue um exemplo ilustrativo para melhor compreensão:

Produção prevista do dia/24 hs: 10 ton;

Produção real do dia/24 hs: 9,5 ton;

Ocorrência: Manutenção corretiva de 00:40 horas no moinho de bolas.

Prevista: 10 ton / 24 horas = 0,416 ton/h.

Real: 9,5 ton / 0,416 ton/h = 22,83 horas produzidas à taxa da produção prevista.

Impacto: 22,83 – 24 horas = 1: 17 horas de impacto não produção.

Trazendo para o âmbito da manutenção, as ocorrências de maior impacto na produção da

unidade Ferronióbio, são as de natureza de manutenção corretiva e de fatores externos, sendo

os principais motivos de paradas ou redução da produção da planta em 2015.

É possível visualizar através do Anexo 2 a forma como ficou distribuída no decorrer do mês

de fevereiro de 2015, o controle de horas paradas da unidade Ferronióbio, onde fica explícito

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

18

os impactos sofridos na produção através das ocorrências das diversas naturezas. Sendo

possível notar onde se tem maior impacto e consequentemente o que merece maior atenção

para a otimização da disponibilidade física da planta (DF). Na Tabela 2 é apresentada uma

síntese da totalização de horas paradas do Anexo 2.

Tabela 2: Total de horas paradas

Fonte: Elaborado pelo autor

3.3 Análises feitas a partir da coleta de dados

O CHP, realizado pelo departamento de produção, onde é determinado o motivo de parada de

qualquer equipamento ou motivo de queda de produção, para posteriormente atribuir a esse

fato um impacto produtivo, tem sido uma ferramenta bastante representativa no tocante ao

controle de produção.

Em posse do CHP, torna-se possível gerenciar as paradas e os impactos na produção gerados

pelas mesmas. De modo a traçar um perfil das principais perdas de produção, seja ela por

fatores mecânicos, externos ou características do próprio processo.

Considerando o CHP como uma espécie de ferramenta de controle após as paradas, que por

sua vez, não prevê ou impede que se tenham as paradas, a inspeção preditiva semanal dos

equipamentos, descrita na seção 3.1, vem de encontro a essa lacuna, pois, a partir das

inspeções preditivas realizadas nos equipamento da planta, é possível descobrir causas raízes

de problemas futuros, que pelos quais poderão ocorrer perdas de produção significativas ou

danos graves em equipamentos.

Para viabilizar essa análise, foram levantadas as seguintes informações: Relatório de Gestão

Semanal de Ativos, do período entre 26/01/15 a 30/01/15 (Anexo 1) e o Controle de Horas

Paradas do período entre 01/02/15 a 28/02/15 (Anexo 2).

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

19

Primeiramente, analisando o Relatório de Gestão Semanal de Ativos, ou seja, o relatório

semanal de inspeções preditivas, têm-se, de forma bastante detalhada a situação atual de todos

os equipamentos que foram inspecionados naquele período, possibilitando dessa forma fazer

uma análise para tomada de decisão a partir do status que se encontra cada equipamento.

Observando o relatório, nota-se que aparecem quatro equipamentos distintos que

apresentaram alguma anormalidade no seu padrão de funcionamento, são eles:

Bomba 03, bombeamento de água nova para o processo – (ALARME);

Bomba 04, bombeamento de água nova para o processo – (ALARME);

Bomba 08, bombeamento do último estágio de deslamagem - (ALERTA);

Moinho de bolas, moagem da fração de maior granulometria que alimenta o processo

de deslamagem – (ALERTA).

Os equipamentos supracitados, foram diagnosticados com padrões anormais em seu

funcionamento, que estão detalhados no relatório (Anexo 1). Diante desses casos, o

procedimento que a manutenção utiliza é, quando em status de Alarme onde foi identificada

uma falha, o procedimento é programar a manutenção do mesmo. Já em casos de Alerta, o

problema foi diagnosticado e foi então aberta uma ordem de serviço, aguardando

programação para manutenção, ou seja, trata de um problema que requer uma atenção maior,

pois é aberta de imediato uma ordem de serviço (OS), que no relatório utilizado para a essa

análise, tanto a Bomba 08, quanto o Moinho de bolas receberam status de ALERTA.

Agora, observando o CHP que foi levantado para essa análise, é possível observar quais os

problemas que ocorrem durante o período e qual o impacto gerado na produção diária da

unidade Ferronióbio.

Para uma melhor analise, foram cruzadas as informações das duas fontes de dados, o relatório

de inspeção preditiva com o CHP, afim de que, fosse possível evidenciar problemas que

ocorreram e que impactaram na produção da unidade, porém, que foram diagnosticados

antecipadamente pela inspeção preditiva que ocorreu no mês anterior.

Diante do Anexo 2 com o CHP, com os respectivos impactos gerados em função de falhas,

fica evidente as falhas que ocorreram nos seguintes equipamentos destacados em vermelho no

e agrupados na Tabela 3:

Tabela 3 – Paradas para manutenção corretiva

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

20

Fonte: Elaborado pelo autor

Em relação a inspeção preditiva em que alguns equipamentos foram diagnosticados com

anormalidades, essas falhas evoluíram para problemas que posteriormente impactaram na

produção, como pode ser visto no Anexo 1, em que, tanto a Bomba 08 como o Moinho de

bolas, receberam indicativo de falha e realmente tiveram seu funcionamento interrompido

posteriormente, que impactou de maneira significativa a produção.

Com a parada fora de programação da Bomba 08, ou seja, para que fosse realizada uma

intervenção Corretiva de Manutenção, o impacto na produção diária da unidade foi de 02

horas, o que representou uma perda de 0,832 toneladas na produção do dia. Tal perda em

função da Bomba 08, é devido a sua importância no processo de beneficiamento, pois se trata

da bomba que alimenta o último estágio de deslamagem, que por sua vez alimenta a flotação

de Nióbio, quando a mesma para, a produção se vê interrompida.

Já com a parada do Moinho de bolas, para realização da manutenção corretiva, a perda na

produção foi ainda mais significativa, por se tratar de um equipamento fundamental para o

processo de beneficiamento de Nióbio. Pois através deste, o material (matéria prima) é

fragmentada de forma a liberar as partículas de Pirocloro (Nióbio) que estão agregadas aos

contaminantes, para que assim aumente a recuperação metalúrgica do material da planta.

A manutenção corretiva no moinho fora de programação, em que foram gastos três dias para o

reparo, redeu uma perda da produção de aproximadamente 2,9 toneladas de Nióbio.

Porém, essas perdas de produção poderiam perfeitamente ser mitigadas, se os diagnósticos da

inspeção preditiva, realizada no mês anterior tivessem sido levados em consideração pelos

gestores de manutenção, pois as falhas que ocorrem foram diagnosticas antecipadamente,

dando margem para uma tomada de decisão que minimizasse os impactos da produção.

Com o indicativo de falha fornecido pela inspeção preditiva, que sinalizavam um problema

futuro e principalmente por se tratar de equipamentos importantes, que por sua vez, a planta

não dispõe de equipamentos reservas, uma alternativa viável para setor de manutenção, seria a

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

21

realização de uma intervenção de manutenção Preventiva, programada para uma

oportunidade, ou seja, em uma parada da planta devido um fator externo.

Observando o Relatório de Inspeção Preditiva e o CHP, nota-se que no intervalo de tempo

entre o período da inspeção preditiva com as paradas para manutenção corretiva tanto da

Bomba 08 como do Moinho de bolas, houveram oportunidades significativas para a realização

desses reparos, com caráter Preventivo, ou seja, parada planejada/programada. As paradas que

aconteceram nesse período foram as que estão demonstradas em cinza no Anexo 2, e

agrupadas na Tabela 4:

Tabela 4 – Paradas da planta ferroniobio

Fonte: Elaborado pelo autor

Na Tabela 4 fica evidente que houveram paradas significativas, devido a fatores tanto externo

como de falhas de processo, onde seria possível a realização da manutenção da manutenção

dos equipamentos citados anteriormente. Na parada do dia 04/02 de 10 horas, possibilitaria a

manutenção completa da Bomba 08 e boa parte da manutenção do Moinho de bolas seria

adiantada, ou que refletiria na diminuição dos impactos na produção.

Diante desse caso, com as considerações que foram feitas até o momento, já deixa claro que a

gestão da manutenção de forma eficiente minimiza as perdas de produção decorrentes a

intervenções de manutenção corretiva. Então a opção mais viável que possibilitaria a

oportunidade de reduzir os impactos gerados na produção, seria fazer uso de forma efetiva da

manutenção preditiva, atrelada com a manutenção preventiva. De modo que, reduzissem a

manutenção corretiva através da manutenção preditiva, onde a inspeção preditiva detectaria a

falha para posteriormente acontecessem as manutenções preventivas de forma programada

(por oportunidade), o que levaria a redução de paradas não programadas devido quebras

repentinas de equipamento, ou que requer a manutenção corretiva. Assim é possível verificar

a importância da manutenção Preditiva para a redução das intervenções Corretivas em

equipamentos, em que a Manutenção Preditiva assume um papel de preparar a equipe para

que quando tiver oportunidade realize a Manutenção Preventiva, evitando a Manutenção

Corretiva.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

22

4. Considerações finais

Este trabalho teve por objetivo apontar o papel da manutenção preditiva para a estratégia de

produção na indústria de mineração. Levando-se em consideração que um dos elementos de

competitividade desta indústria é a eficiência operacional, neste estudo pode-se demonstrar a

importância da manutenção preditiva para a disponibilidade física do equipamento, derivando

em tempo produtivo.

A principal contribuição deste trabalho é o conceito de utilizar a manutenção preditiva como

sinalizador para a manutenção preventiva, e por consequência, reduzir a necessidade da

manutenção corretiva e o tempo improdutivo.

Destaca-se que o conceito apresentado não foi ainda implementado, não sendo possível

analisar a contribuição da proposta em casos empíricos. No entanto, o trabalho contribui com

a concepção de que a articulação entre os diversos tipos de manutenção (corretiva, preventiva

e preditiva), pode acarretar melhores soluções em termos da gestão da manutenção.

Referências

CATERPILAR GLOBAL MINING. Influenciar o Desempenho de Equipamentos Através de Métricas de

Manutenção, 2008. Disponível em: < https://mining.cat.com/cda/files/2785445/12/metrics_PT.pdf>. Acesso

em: 21/03/2015.

IBRAM - Instituto Brasileiro de Mineração. Informações e Análise da Economia Mineral Brasileira, 2012.

Disponível em: < http://www.ibram.org.br/sites/1300/1382/00002806.pdf>. Acesso em: 20/03/2015.

IBRAM - Instituto Brasileiro de Mineração. Evolução da Produção Mineral Brasileira (PMB), 2015.

Disponível em: < http://www.ibram.org.br/sites/1300/1382/00005414.pdf> Acesso em : 22/03/2015.

GIL, Antônio Carlos; Como elaborar projetos de pesquisa. São Paulo: Atlas, 2010.

KARDEC, Alan; NASCIF, Júlio. Manutenção: função estratégica. 3. ed. Rio de Janeiro: Qualitymark,

Petrobras, 2009.

PINHEIRO, João César de Freitas. A importância econômica da mineração no Brasil, 2011. Disponível em: <

http://investimentos.mdic.gov.br/public/arquivo/arq1314392332.pdf>. Acesso em 21/03/2015.