anisotropia e orelhamento

-

Upload

debora-nobre -

Category

Documents

-

view

1.057 -

download

1

Transcript of anisotropia e orelhamento

RAVILSON ANTONIO CHEMIN FILHO

AVALIAO DAS DEFORMAES DE CHAPAS FINAS E CURVAS CLC PARA DIFERENTES GEOMETRIAS DE PUNES

Dissertao apresentada como requisito parcial obteno do grau de Mestre em Engenharia Mecnica, Curso de PsGraduao em Engenharia Mecnica, Setor de tecnologia, Universidade Federal do Paran. Orientador: Prof. Marcondes. Paulo Victor Prestes

Curitiba Julho, 2004

ii

Aos meus pais, Ravilson A. Chemin e Maria Jussara Chemin, meus avs, meus irmos e Suly

iii

AGRADECIMENTOS

Deus, que me possibilitou realizar este trabalho; minha famlia, pelo apoio e incentivo; CAPES pela bolsa de estudos concedida para realizao do mestrado, Ao Professor Paulo Victor Prestes Marcondes pela orientao e auxlio prestados durante a realizao deste trabalho; Ao aluno Erik Jackson de Camargo, pela ajuda na realizao dos ensaios de laboratrio; Ao colega Adriano Kantowich, pela colaborao e ajuda no fornecimento de materiais para o trabalho; empresa Volkswagen Audi, pela colaborao, pelas amostras de chapas fornecidas para os testes laboratoriais; A todos os companheiros do Laboratrio de Mecnica da UFPR.

iv

RESUMO

Durante

o

tryout

de

ferramentas

de

estampagem,

mudanas

so

freqentemente necessrias, desde a escolha de um novo material com melhor conformabilidade, at ajustes na geometria de matrizes e punes a fim de se atingir o grau de satisfao esperado para o produto. Todas essas aes, no entanto, tomam tempo e dinheiro, o que mostra a necessidade de uma melhor avaliao das chapas metlicas a serem utilizadas, como uma forma de se evitar estas perdas provocadas pelo conhecimento insuficiente das reais condies de deformao a que os materiais podem ser submetidos. Desta forma, procura-se cada vez mais desenvolver ensaios de laboratrio que permitam s indstrias de estampagem conhecer melhor a estampabilidade das chapas utilizadas que, em parte, pode garantir que as peas produzidas sero estampadas sem maiores problemas. A identificao, por exemplo, se ocorrer estiramento e/ou embutimento profundo em determinada regio da pea durante o processo de conformao, pode garantir a otimizao do processo de estampagem atravs da melhoria da geometria das ferramentas. Com esta finalidade, foram produzidos quatro novos modelos de punes a serem utilizados no ensaio de embutimento Nakajima, a partir do qual pode-se avaliar com segurana os fenmenos de embutimento profundo e estiramento atravs da Curva Limite de Conformao obtida. Neste trabalho avaliouse como as diferentes geometrias de punes utilizadas para o ensaio Nakazima afetaram a Curva Limite de Conformao original do material, levantada apenas com um puno esfrico, promovendo de forma isolada ou simultnea os fenmenos de embutimento profundo e estiramento. A maior difuculdade durante a realizao dos ensaios concentrou-se na obteno da Curva Limite de Conformao no modo de deformao por estiramento, onde houve a necessidade da utilizao de um filme de poliuretano como lubrificante, para se atingir nveis mais elevados de deformaes nesta condio. Os punes com a forma cilndrica e com a forma de uma elipse extra profunda atingiram nveis de deformaes abaixo da CLC obtida segundo o mtodo Nakazima, devido a maior concentrao de tenses nos pontos de menor rea de contato da ferramenta. Os punes com a forma de uma elipse rasa e de

v

uma elipse profunda atingiram o mesmo nvel de deformao da CLC obtida pelos ensaios Nakazima, porm, o primeiro concentrou os pontos preferencialmente no estado plano de deformaes, enquanto que o segundo gerou pontos bem definidos no embutimento profundo e no estiramento, para corpos de prova mais estreitos e mais largos respectivamente. Uma verificao relativa a posio onde ocorreu a fratura do material, de acordo com o tipo de puno utilizado no ensaio, foi realizada pela medio do perfil de distribuio das deformaes desde o ombro da matriz at o topo do puno. Esta anlise mostrou que poro do puno ocasionou um maior esforo sobre o material. Uma etapa final da anlise de resultados foi a verificao da constncia de volume do material deformado, a partir da medio da deformao no sentido da espessura, ou seja, se a reduo de espessura foi compatvel com as deformaes planares provocadas na chapa. Como uma concluso deste trabalho, pode-se dizer que o puno com o formato hemisfrico foi a ferramento que apresentou os maiores nveis de estampabilidade e uma melhor distribuio das deformaes no material, por ser esta a geometria mais uniforme. A medida que o puno assume um formato mais complexo, se afastando do modelo esfrico, a tendncia a ocorrncia de uma maior concentrao de tenses em posies especficas do material, o que leva a um menor ndice de estampabilidade do mesmo.

vi

ABSTRACT

Changes are often required during the tryout of drawing tools. These changes may range from adjustments in die and punch designs to the selection of a new material with enhanced formability characteristics. All these actions, however, require time and money, thus augmenting the need for improved initial evaluations of thin sheet metal. Increasing interest is therefore being evinced in the development of laboratory tests that allow stamping manufacturers to become more familiar with the stamping ability of the thin sheet metal they utilize, thereby ensuring, at least in part, that the pieces produced are stamped without major problems. The identification of regions in the piece where deformation by stretching, deep drawing and/or uniaxial plane strain will occur during the forming process can allow the process to work smoothly through optimization of the tools geometry. In this work, four punch models with varying geometries were prepared and used, in addition to the traditional Nakazima drawing test tool. Thus, an evaluation was made of how the different tool geometries affected the materials Forming Limit Diagram obtained through the traditional test. The first punch model, cylinder-shaped, was dubbed P1 and the second model, having a shallow elliptical shape, was identified as P2. The tools traditional hemispherical punch was called P3. Punch P4 was designed in a deep elliptical shape. The last punch model designed for these tests, dubbed P5, was shaped as an extra deep ellipse. The four proposed punch models were designed according to the 100 mm diameter proposed by Nakazima for this test. An important factor in the development of the geometry of each punch fabricated here was the specification of the R1 and R2 radiuses, the first one corresponding to the tip of the punch and the second responsible for the congruence of R1 with the tools rectilinear portion. The congruence between these radiuses was the determining factor in establishing the aforementioned shapes for each punch. The results discussed herein demonstrate that the smaller the tools radius, the greater the concentration of stresses in the material, regardless of whether this reduction in the radius is at the outer edge or at the tip of the tool. It should be noted that a slight variation in the radiuses of the geometry of Nakazimas original tool affects only the materials

vii

deformation characteristics, such as deep-drawing and stretching. A marked reduction in the tools radiuses, however, exerts an influence at the level of sheet formability. In other words, it reduces the potential for deformation of the material. This reduction in formability was determined by the decrease in the height of the points obtained at the 1 axis of the FLD.

viii

SUMRIO

INTRODUO E OBJETIVOS............................................................. 18 PROPRIEDADES MECNICAS FUNDAMENTAIS .................................... 21 2.1 O ensaio de trao.........................................................................................21 2.2 A tenso de escoamento ...............................................................................26 2.3 Coeficiente de encruamento ..........................................................................29 2.4 A anisotropia e o R de Lankford.....................................................................31 TESTES SIMULATIVOS PRTICOS E CURVAS LIMITE DE CONFORMAO 37 3.1 Introduo ......................................................................................................37 3.2 Teste de estiramento .....................................................................................42 3.3 Testes de estampagem..................................................................................43 3.4 Testes combinados ........................................................................................44 3.5 Curvas limite de conformao.....................................................................45 3.5.1 Determinao da curva limite de conformao...................................47 3.5.2 Anlise de deformaes para a determinao da CLC ......................51 3.5.3 Novas geometrias de punes propostas para os ensaios de estampagem ......................................................................................................54 PROCEDIMENTO EXPERIMENTAL ...................................................... 56 4.1 Generalidades................................................................................................56 4.2 Material utilizado ............................................................................................56 4.3 Ensaios metalogrficos ..................................................................................57 4.4 Realizao do ensaio de trao para determinao das propriedades fundamentais ..................................................................................................58 4.4.1 Preparao dos corpos de prova...........................................................58 4.4.2 Preparao da mquina de trao.........................................................60 4.4.3 Ensaios de trao ..................................................................................61 4.5 Anlise qumica..............................................................................................62 4.6 Ensaios de estampagem Nakajima................................................................63 4.6.1 Preparao da ferramenta para os ensaios de estampagem ................63 4.6.2 Preparao dos corpos de prova...........................................................68

ix

4.6.3 Preparao da prensa de ensaio...........................................................71 4.6.4 Ensaios de estampagem .......................................................................72 4.6.5 Medio dos corpos de prova estampados ...........................................73 RESULTADOS E DISCUSSES .......................................................... 76 5.1 Ensaios metalogrficos ..................................................................................76 5.2 Anlise qumica..............................................................................................78 5.3 Ensaios de trao ..........................................................................................79 5.4 Ensaios Nakazima com puno hemisfrico..................................................84 5.5 Ensaios Nakazima com punes de geometria variada.................................89 5.6 Perfil de distribuio das deformaes desde o ombro da matriz at a ponta do puno.....................................................................................................100 5.7 Anlise da reduo de espessura sofrida pelo material...............................111 CONCLUSES .............................................................................. 119 6.1 Concluses ..................................................................................................119 6.2 Trabalhos futuros .........................................................................................122 REFERNCIAS BIBLIOGRFICAS..................................................... 124 NORMAS TCNICAS:..................................................................... 127

x

LISTA DE SMBOLOS

A A0 Al D0 D0D1

rea da seo transversal rea inicial Alongamento mximo Dimetro inicial do corpo de prova Dimetro inicial do crculo Dimetro maior final da elipse Dimetro menor final da elipse Comprimentos entre a fratura e as pontas da elipse na direo de maior deformao Dimetro mdio do corpo de prova Dimetro mximo do corpo de prova Dimetro mnimo do corpo de prova Dimetro do puno Deformao convencional Mdulo de elasticidade ou mdulo de Young Maior deformo convencional Menor deformo convencional Deformao convencional entre as fraturas e os pontos da elipse na Constante plstica de resistncia Comprimento aps alongamento Comprimento inicial Comprimento antes do alongamento Limite de escoamento Comprimento final Logaritmo natural Limite de resistncia trao Coeficiente de encruamento por deformao Carga ou fora

D2

D1F e D2F Dm Dmximo Dmnimo dp e E e1 e2 e1F e e2F K L l0 L0 LE lf ln LR n P

xi

P1 P2 P3 P4 P5 Pf R R0 R45 R90 R1 R2

Puno cilndrico Puno na forma de uma elipse rasa Puno hemisfrico Puno na forma de uma elipse profunda Puno na forma de uma elipse extra profunda Carga de ruptura Coeficiente de anisotropia de Lankford Coeficiente de anisotropia a 0 da direo de laminao Coeficiente de anisotropia a 45 da direo de laminao Coeficiente de anisotropia a 90 da direo de laminao Raio da cabea do puno Raio de concordncia entre a cabea do puno e a poro cilndrica da ferramenta

RR t0 tf w0 wf f r 1 2 3 calc

Anisotropia normal Anisotropia planar Espessura inicial Espessura final Largura inicial Largura final Fratura do tipo Fratura do tipo Fratura do tipo Fratura do tipo Tenso verdadeira Limite de ruptura Limite de resistncia Deformao verdadeira Maior deformao verdadeira Menor deformao verdadeira Deformao na espessura calculado pelas deformaes verdadeiras

direo de maior deformao

xii

3 med 3 t w CCV CLC DLC LDR RCD

Deformao na espessura obtido pela medio do afinamento da chapa Diferena entre 3 calc e 3 med. Deformao na espessura Deformao na largura Conical Cup Value Curva Limite de Conformao Diagram limite de conformao Limit drawing ratio Razo Crtica dos Dimetros

xiii

LISTA DE FIGURAS

Figura 2.1 Curva Tenso Deformao de engenharia - Dieter, 1981..................22 Figura 2.2 Grfico tenso x deformao de um metal ou liga metlica Souza, 1974. ..................................................................................................................25 Figura 2.3 Curva terica mostrando os limites de escoamento superior e inferior Souza, 1974. ......................................................................................................27 Figura 2.4 - A curva tenso x deformao verdadeira Keeler, 1968. .....................30 Figura 2.5 - Cculo do valor de n. .............................................................................30 Figura 2.6 Esquema do modo de medir o valor R de Lankford Usiminas, 1999..32 Figura 2.7 Mtodo de amostragem para obteno de R mdio e R - Usiminas, 1999. ..................................................................................................................33 Figura 2.8 Deformao na espessura versus deformao na largura Usiminas, 1999. ..................................................................................................................34 Figura 2.9 Anisotropia normal para vrios materiais versus RCD (Razo Crtica dos Dimetros)..........................................................................................................35 Figura 3.1 Operao de estiramento por trao Dieter (1981). ...........................38 Figura 3.2 Estampagem profunda de um copo cilndrico. (a) Antes da estampagem; (b) aps a estampagem Dieter (1981).............................................................38 Figura 3.3 - Tenses e deformao presentes em uma seo de um copo embutido Dieter (1981). ..................................................................................................39 Figura 3.4 Operao de embutimento profundo Keeler (1968). ..........................40 Figura 3.5 Operao de estiramento Keeler (1968). ...........................................40 Figura 3.6 Classificao dos testes de acordo com o modo de deformao Usiminas (1999). ................................................................................................41 Figura 3.7 Dispositivo para execuo do ensaio de Erichsen. Puno de cabea esfrica e matriz de seo circular. Cotas em mm Usiminas, 1999. ...............42 Figura 3.8 Corte do dispositivo para execuo do Ensaio de Swift. Puno de cabea chata, matriz circular Usiminas, 1999. ................................................44 Figura 3.9 Ferramentas para o Teste CCV (acima) e forma da pea rompida aps o Teste (abaixo) Usiminas, 1999.....................................................................45

xiv

Figura 3.10 Deformaes no embutimento profundo e no estiramento para uma malha circular Lange (1993)............................................................................47 Figura 3.11 Curva limite de conformao de acordo com o mtodo IRSID Usiminas (1999). ................................................................................................48 Figura 3.12 Ferramental utilizado para execuo do teste Marciniak Richter (2003).................................................................................................................49 Figura 3.13 Ferramental utilizado para execuo do teste Nakazima Richter (2003).................................................................................................................50 Figura 3.14 Curva limite de conformao segundo o mtodo Nakazima Usiminas (1999).................................................................................................................51 Figura 3.15 Medida da rede de crculos para obteno das deformaes principais - Usiminas, 1999. ...............................................................................................53 Figura 3.16 Punes de geometria variada utilizados em ensaios de estampagem Borsoi et al (2000 e 2001). ..............................................................................54 Figura 4.1 Corpo de prova para o ensaio de trao. ..............................................59 Figura 4.2 Ferramenta utilizada no ensaio de Nakajima. .......................................64 Figura 4.3 Desenho dos punes mostrando os raios de concordncia de cada ferramenta..........................................................................................................66 Figura 4.4 Puno cilndrico P1..............................................................................66 Figura 4.5 Puno na forma de uma elipse rasa P2. .............................................67 Figura 4.6 Puno na forma de uma elipse profunda P4. ......................................67 Figura 4.7 Puno na forma de uma elipse extra profunda P5. .............................68 Figura 4.8 Desenho dos corpos de prova utilizados para o levantamento da CLC do ao DC 06. ....................................................................................................69 Figura 4.9 - Elipses formadas aps a deformao do material. ................................72 Figura 4.10 Corpos de prova ensaiados com o puno hemisfrico P3 para obteno da CLC do ao DC 06. .......................................................................73 Figura 4.11 Corpos de prova ensaiados com os punes P1, P2, P4 e P5. ..........73 Figura 4.12 Corpo de prova cortado para medio da reduo de espessura.......75 Figura 4.13 Linha de corte tangente elipse indicada para medio. ...................75 Figura 5.1 Metalografia da seco longitudinal da chapa. .....................................76

xv

Figura 5.2 Metalografia da seco longitudinal da chapa mostrando a espessura do revestimento..................................................................................................77 Figura 5.3 Enrugamento ocorrido na regio fora do prensa chapa. .......................82 Figura 5.4 Grfico Teso vs. Deformao..............................................................84 Figura 5.5 Curva limite de conformao sem lubrificante.......................................85 Figura 5.6 Pontos de mxima deformao atingidos com o filme de poliuretano...87 Figura 5.7 Modelo final curva limite de conformao do ao DC 06. .....................88 Figura 5.8 Distribuio dos pontos para o puno hemisfrico (P3). .....................90 Figura 5.9 Comparao entre a CLC segundo Nakajima e o puno cilndrico (P1). ...........................................................................................................................91 Figura 5.10 Comparao entre a CLC segundo Nakajima e o puno na forma de uma elipse rasa (P2). .........................................................................................93 Figura 5.11 Comparao entre a CLC segundo Nakajima e o puno na forma de uma elipse profunda (P4). ..................................................................................95 Figura 5.12 Comparao entre a CLC segundo Nakajima e o puno na forma de uma elipse extra profunda (P5). .........................................................................98 Figura 5.13 - CP mostrando os pontos de medida do perfil de distribuio das deformaes. ...................................................................................................100 Figura 5.14 Distribuio das deformaes no corpo de prova de 200 x 200 mm para o puno cilndrico (P1). ..........................................................................101 Figura 5.15 Distribuio das deformaes no corpo de prova de 200 x 200 mm para o puno na forma de uma elipse rasa (P2). ...........................................102 Figura 5.16 Distribuio das deformaes no corpo de prova de 200 x 200 mm para o puno hemisfrico (P3). ......................................................................103 Figura 5.17 Distribuio das deformaes no corpo de prova de 200 x 200 mm para o puno na forma de uma elipse profunda (P4). ....................................104 Figura 5.18 Distribuio das deformaes no corpo de prova de 200 x 200 mm para o puno na forma de uma elipse extra profunda (P5). ...........................105 Figura 5.19 Distribuio das deformaes no corpo de prova de 125 x 200 mm para o puno cilndrico (P1). ..........................................................................106 Figura 5.20 Distribuio das deformaes no corpo de prova de 125 x 200 mm para o puno na forma de uma elipse rasa (P2). ...........................................108

xvi

Figura 5.21 Distribuio das deformaes no corpo de prova de 125 x 200 mm para o puno hemisfrico (P3). ......................................................................108 Figura 5.22 Distribuio das deformaes no corpo de prova de 125 x 200 mm para o puno na forma de uma elipse profunda (P4). ....................................109 Figura 5.23 Distribuio das deformaes no corpo de prova de 125 x 200 mm para o puno na forma de uma elipse extra profunda (P5). ...........................109

xvii

LISTA DE QUADROS E TABELAS

Tabela 4.1 Dimenses em mm para o corpo de prova de trao...........................59 Tabela 5.1 Composio qumica mxima em % segundo a norma DIN 10152......78 Tabela 5.2 Composio qumica em % resultante da anlise qumica do material. ...........................................................................................................................78 Tabela 5.3 Comparativo das propriedades LR, LE e A. .........................................80 Tabela 5.4 Parmetros de estampagem R e n.......................................................81 Tabela 5.5 Deformaes verdadeiras obtidas nos ensaios com o puno P3. ....113 Tabela 5.6 Deformaes verdadeiras obtidas nos ensaios com o puno P1. ....115 Tabela 5.7 Deformaes verdadeiras obtidas nos ensaios com o puno P2. ....115 Tabela 5.8 Deformaes verdadeiras obtidas nos ensaios com o puno P4. ....117 Tabela 5.9 Deformaes verdadeiras obtidas nos ensaios com o puno P5. ....117

18

CAPTULO 1

INTRODUO E OBJETIVOS

Uma compreenso da conformabilidade de chapas metlicas essencial para a produo de estampados de qualidade. Planejadores de processo e projetistas de ferramentas devem determinar o nvel de conformabilidade requerido para cada pea a ser estampada, devendo ainda medir a conformabilidade de cada lote de peas a ser utilizado na produo para que ento possam ter certeza de conhecer o nvel de conformao do material que utilizam. Produtores e fornecedores por sua vez, tambm devem medir e controlar a conformabilidade de seus produtos para que possam certificar-se que seus fregueses esto recebendo chapas que sero conformadas dentro de suas reais condies de estampabilidade. A conformabilidade uma qualidade difcil de ser medida, uma vez que no existe um nico parmetro que permite sua avaliao para um material especfico, de forma que estas condies sejam asseguradas para as diversas condies de produo e diferentes estampos que utilizam a mesma matria-prima. Um material pode ser facilmente conformvel em uma determinada ferramenta, sob certas condies de trabalho, ao passo que pode romper quando utilizado em outra ferramenta com diferente configurao. No tryout de ferramentas de estampagem, mudanas so freqentemente necessrias, desde a escolha de um novo material com melhor conformabilidade, at ajustes no design de matrizes e punes a fim de se atingir o grau de satisfao esperado para o produto. Todas essas aes, no entanto, tomam tempo e dinheiro, o que mostra a necessidade de uma melhor avaliao das chapas metlicas a serem utilizadas, como uma forma de se evitar estas perdas provocadas pelo conhecimento insuficiente das reais condies deformao a que os materiais podem ser submetidos. Desta forma, procura-se cada vez mais desenvolver ensaios de laboratrio que permitam s indstrias de estampagem conhecer melhor a estampabilidade das

19

chapas utilizadas que, em parte, pode garantir que as peas produzidas sero estampadas sem maiores problemas. A identificao, por exemplo, se ocorrer estiramento e/ou embutimento profundo em determinada regio da pea durante o processo de conformao pode garantir a otimizao do processo de estampagem atravs da melhoria da geometria das ferramentas. A curva limite de conformao do material, obtida a partir do ensaio de estampagem de Nakazima, corresponde ao lugar geomtrico dos pontos de mxima deformao de uma chapa submetida a processos de conformao por estampagem e estiramento. Esta prev a mxima deformao que o material sofre at o instante em que ocorre ruptura, de forma que o seu conhecimento de fundamental importncia para que o processo de estampagem em escala industrial no exceda um percentual de deformao seguro e, assim, garanta a qualidade da pea final sem que ocorra falha. Com esta finalidade, necessrio um melhor desenvolvimento do ferramental de ensaio de Nakazima para que se obtenha resultados mais prximos a realidade, caracterizando da melhor forma possvel os fenmenos de estiramento e estampagem profunda no material. Para tanto, estudar-se- diferentes geometrias do puno visando produzir, de forma isolada e simultnea, tais fenmenos nas chapas estampadas e, consequentemente, avaliar com segurana o potencial de cada material de acordo com o grau de estampagem a que ser submetido na prtica. O trabalho consistir na otimizao da matriz de embutimento Nakazima, j existente no Laboratrio de Conformao Mecnica da UFPR (projetada e construda no perodo que estive trabalhando como bolsista PIBIC/UFPR), no estudo, projeto e confeco dos diferentes formatos de punes e, finalmente, na realizao de ensaios prticos, afim de se levantar as curvas CLC para o ao DC 06, analisando a influncia dos diferentes formatos de punes para a plotagem da curva. Pela anlise comparativa entre a CLC levantada segundo o mtodo originalmente proposto por Nakazima, e as deformaes atingidas atravs dos ensaios com as diferentes geometrias de punes, observar-se- de que forma cada uma das novas geometrias empregadas nos ensaios afeta a estampabilidade do material, tendendo a provocar uma possvel reduo no nvel da CLC, devido a

20

concentrao de tenses, ou, gerando ainda, deformaes preferencialmente nos modos de deformao por embutimento profundo ou estiramento.

21

CAPTULO 2

PROPRIEDADES MECNICAS FUNDAMENTAIS

2.1 O ensaio de trao Segundo Dieter (1981), o teste de trao de engenharia amplamente usado para obteno de informaes bsicas sobre a resistncia de materiais, e como um teste de controle de especificaes. Autores como Schaeffer (1999) e Souza (1974) dizem ser o ensaio de trao o mtodo mais utilizado para determinao das propriedades mecnicas de chapas metlicas. Sendo possvel a obteno do limite de resistncia, do limite de escoamento, do grau de encruamento e do ndice de anisotropia do material. Schaeffer (1999) define o ensaio de trao como sendo um teste uniaxial e sem atrito, efetuado em mquinas de ensaios que possuem uma garra fixa e outra mvel, afim de pegar e esticar o corpo de prova. Ainda segundo o autor, as mquinas so equipadas com sensores para registrar a fora e o alongamento do corpo de prova, os quais so confeccionados com diferentes comprimentos, larguras e formatos, definidos pelas normas ABNT NBR 6673, ASTM E 646 e DIN EN 10 0021. O resultado do ensaio de trao o diagrama tenso vs. Deformao (figura 2.1) que, segundo Dieter (1981), corresponde a uma curva de engenharia construda a partir das medidas de carga e da elongao da amostra submetida ao ensaio. A tenso usada na curva a tenso longitudinal mdia do corpo de prova , obtida pela diviso da carga pela rea inicial da seo do corpo de prova, e a deformao usada para a curva de engenharia deformao linear mdia, obtida pela diviso da elongao do comprimento til do corpo de prova, pelo comprimento original.

22

Figura 2.1 Curva Tenso Deformao de engenharia - Dieter, 1981.

A forma e a magnitude de uma curva tenso vs. Deformao de um metal depender de sua composio, tratamento trmico, histria anterior da deformao plstica e da taxa de deformao, temperatura e estado de tenses impostas durante o teste. Ainda segundo Dieter (1981), os parmetros que so usados para descrever a curva tenso vs. deformao de um metal so: resistncia trao, tenso limite de escoamento, elongao percentual e reduo de rea. Os dois primeiros sendo parmetros de resistncia e os dois ltimos relativos ductilidade do material. Dieter (1981) faz ainda uma descrio do comportamento do material quando este ultrapassa o valor correspondente ao limite de escoamento. Segundo ele, a partir deste ponto, o material est permanentemente deformado se a carga for reduzida a zero, de forma que a tenso para produzir cada vez mais deformao plstica cresce com o aumento desta ltima, devido ao encruamento do material. Ainda segundo o autor, o volume do corpo de prova permanece constante durante a deformao plstica e, conforme se alonga, a rea da seo reta transversal decresce uniformemente ao longo do comprimento til do corpo de prova. Inicialmente o encruamento compensa a diminuio da rea da seo reta do transversal, e a tenso de engenharia continua a aumentar com o aumento da deformao. Eventualmente, atinge-se uma ponto onde a diminuio da rea da

23

seo reta do corpo de prova maior que o aumento da carga de deformao proveniente do encruamento. Essa condio ser atingida primeiramente em algum ponto do corpo de prova que ligeiramente mais fraco que o resto, de forma que toda a deformao plstica posterior ser concentrada nessa regio, onde o corpo de prova comear a formar um pescoo e a se afinar localizadamente. Devido ao fato da rea da seo reta diminuir agora mais rapidamente do que o aumento da carga de deformao pelo encruamento, a carga necessria para deformar o corpo de prova diminuir e a tenso de engenharia igualmente continuar a cair at atingir a fratura, conforme descreve Dieter (1981). A curva tenso x deformao convencional no retrata verdadeiramente o comportamento de cada elemento na amostra. Observando-se a curva, a tenso requerida para continuar a deformao da amostra tensionada parece estar decrescendo aps estrico. Isto ocorre porque a tenso convencional reflete somente a mudana de carga e no a mudana que ocorre na rea da seco transversal. Aps o incio da estrico, toda deformao fica restrita a uma poro muito pequena do comprimento til a rea de estrico. Para a estrico iniciar, a reduo de carga devido reduo da rea da seco transversal precisa ser maior do que o aumento de carga requerido para sustentar cada incremento adicional de alongamento (encruamento do material). Uma vez que a estrico comea, a carga requerida para manter a deformao decresce, portanto a curva tenso deformao comea a descer. Se medidas pudessem ser feitas para elementos independentes do material dentro da regio de estrico, a tenso requerida para continuar a deformao aumentaria. Um modo mais realista de descrever o comportamento do material plotar a tenso verdadeira () e deformao verdadeira () para cada elemento. Tenso verdadeira definida como carga dividida pela rea instantnea da seco transversal, e a deformao verdadeira o somatrio de cada incremento de alongamento dividido pelo comprimento til instantneo. Para fins de clculo conforme Keeler, (1968):=P/A (2.1)

24

=

L

Lo

dL L = ln = ln(1+ e) L L0

(2.2)

onde P a carga requerida para deformar a amostra, A a rea instantnea da seco transversal, L0 o comprimento antes do alongamento, L o comprimento aps alongamento e ln o logaritmo natural. Quando um corpo de prova metlico submetido a um ensaio de trao, pode-se construir um grfico tenso x deformao, pelas medidas diretas da carga (ou tenso) e da deformao que crescem continuamente at quase o fim do ensaio. Segundo Souza (1974), quando um corpo metlico submetido a um ensaio de trao, verifica-se inicialmente que o diagrama linear, sendo representado pela equao:

= E.

(2.3)

que corresponde lei de Hooke (proposta em 1678 por Sir Robert Hooke), sendo a constante de proporcionalidade E, conhecida por mdulo de elasticidade ou mdulo de Young. Esta poro linear da curva corresponde a regio de deformao elstica do material, onde a tenso linearmente proporcional deformao. A linearidade do diagrama termina num ponto denominado limite elstico, definido pelo autor como a maior tenso que o material pode suportar, sem deixar qualquer deformao permanente quando o material descarregado. Ainda de acordo com Souza (1974), verifica-se pela figura 2.2 que, na parte OA da curva o material est dentro de sua zona elstica, isto , alm de obedecer lei de Hooke, se, em qualquer ponto dentro da linha OA, a carga for aliviada, o descarregamento seguir tambm a mesma reta OA e, para um descarregamento total, o metal volta origem (ponto O), sem apresentar qualquer deformao residual ou permanente. Segundo o autor, a estrutura de um metal no estado slido constituda de tomos dispostos segundo um arranjo cristalino uniforme nas trs dimenses. Quando o metal solicitado com um esforo de intensidade tal que a deformao fique no intervalo da linha OA, os tomos so deslocados de sua posio inicial de uma distncia muito pequena e, assim que o esforo retirado, os tomos voltam sua posio inicial, devido s foras de ligao entre os mesmos, desaparecendo a deformao.

25

Ao ser atingida uma tenso em que a deformao no proporcional tenso, chega-se ao ponto A' denominado limite de proporcionalidade. A posio relativa entre A e A' muito discutvel e alguns autores colocam A' abaixo de A. Na verdade, esses dois pontos muitas vezes se confundem e torna-se muito difcil determin-los com preciso, devido ao fato de que o desvio da linearidade sempre gradual e no h precisamente um ponto bem determinado para cada um desses limites mencionados. O limite elstico pode mesmo estar na parte curva do grfico. Terminada a zona elstica, atinge-se a zona plstica, onde a tenso e a deformao no so mais relacionadas por uma simples constante de proporcionalidade e em qualquer ponto do diagrama, havendo descarregamento do material at tenso igual a zero, o metal fica com uma deformao permanente ou residual. A Fig. 2.2 mostra um descarregamento do ponto B na zona plstica at a linha das abscissas. Nota-se que a linha BC paralela linha OA, pois o que se perde a deformao causada na zona plstica, restando a deformao ocorrida na zona elstica.

Figura 2.2 Grfico tenso x deformao de um metal ou liga metlica Souza, 1974.

O fascculo de informao tcnica nr. 6 da Usiminas, (1999), tambm traz uma descrio relativa ao ensaio de trao, dizendo ser este realizado tomando-se um corpo de prova que tenha uma parte paralela, de rea inicial constante e ensaiando-o em uma mquina, sob estado uniaxial de trao. De acordo com o manual da Usiminas, (1999), a equao de Holloman, eq. (2.4), que representa a curva Tenso vs. Deformao do material para a regio de deformao plstica,

26

considerada satisfatria para aos ao carbono (especialmente baixo carbono) e adotada por quase todos autores e entidades de vrios pases, inclusive o IDDRG (International Deep Drawing Research Group) pela simplicidade e facilidade de determinao dos parmetros K e n (que correspondem a constante plstica de resistncia e ao coeficiente de encruamento por deformao, respectivamente). A equao de Holloman, no entanto, no se aplica em alguns casos, como por exemplo, materiais que sofrem mudana de fase por deformao (aos tipo dualphase e alguns inoxidveis austenticos). = Kn (2.4)

De uma maneira geral, pode-se dizer que o ensaio de trao o principal procedimento de ensaio para o levantamento das propriedades mecnicas fundamentais e parmetros de estampabilidade de chapas metlicas, sendo apreciado no apenas em trabalhos da dcada de 60 e 70, como os de Keeler (1968) e Souza (1974), mas tambm em trabalhos recentes, como o de Kumar, (2002), que utiliza o ensaio de trao para avaliao de chapas de ao para estampagem extra profunda. 2.2 A tenso de escoamento Conforme Souza, (1974), uma propriedade mecnica comum usada para avaliar a conformabilidade a tenso de escoamento. Como regra geral, a conformabilidade decresce com o aumento da tenso de escoamento. Apesar desta informao poder ser verdadeira para uma variedade de lotes de aos similares processados de uma maneira similar, uma generalizao muito fraca. A tenso de escoamento meramente indica a tenso onde se inicia a deformao plstica e no indica a quantidade de deformao plstica permissvel antes da estrico. Uma comparao de ao baixo carbono e ao inoxidvel um excelente exemplo. A tenso de escoamento do ao inoxidvel pode ser o dobro do ao baixo carbono, mas a conformabilidade geralmente melhor. O incio da deformao plstica verificado em vrios metais e ligas dcteis, principalmente no caso dos aos de baixo carbono, pelo fenmeno do escoamento.

27

Segundo Souza, (1974), o escoamento um tipo de transio heterognea e localizada, caracterizado por um aumento relativamente grande da deformao com variao pequena da tenso durante a sua maior parte. Depois do escoamento, o metal est encruado. Quando um projeto requer um metal dctil, onde a deformao plstica deva ser evitada, o limite de escoamento o critrio adotado para a resistncia do material. Para aplicaes estruturais, desde que as cargas sejam estticas, as tenses de trabalho so geralmente baseadas no valor do limite de escoamento. Na figura 2.3 observa-se a caracterizao do patamar de escoamento. A tenso A chamada de limite de escoamento superior, que a tenso mxima atingida antes da queda repentina da carga (comeo da deformao plstica no escoamento). Aps a estabilizao da carga ou da tenso, o material sofre uma deformao relativamente grande sem aumento da tenso, que o patamar de escoamento. A tenso B constante estabelecida o limite de escoamento inferior do material e durante o fenmeno, o alongamento que o metal sofre chamado alongamento durante o escoamento. Alguns autores, porm, consideram o limite de escoamento inferior como a menor tenso, designada por C na figura 2.3, atingida durante o escoamento, que pode vir a ser inferior tenso do patamar. Esses dois limites no so constantes para um determinado metal, mas dependem de diversos fatores como a geometria e condies do corpo de prova, do mtodo de ensaio, da velocidade de deformao e principalmente das caractersticas da mquina de ensaio.

Figura 2.3 Curva terica mostrando os limites de escoamento superior e inferior - Souza, 1974.

28

O limite de resistncia (r) calculado pela carga mxima atingida no ensaio. Para os materiais dcteis, o valor do limite de resistncia d a medida da carga mxima que o material pode atingir sob a restrita condio de carregamento uniaxial. Mesmo nesse caso, a tenso que o material sofre ao ser atingida a carga mxima maior que o r, devido diminuio da rea, que no computada naquela frmula. O limite de escoamento hoje em dia, mais usado nos projetos, do que o limite de resistncia, para os metais dcteis. Entretanto, o limite de resistncia serve para especificar o material, do mesmo modo que a anlise qumica identifica o material. Por ser fcil de se calcular e ser uma propriedade bem determinante, o limite de resistncia especificado sempre com as outras propriedades mecnicas dos metais e ligas. Para os metais frgeis, porm, o limite de resistncia um critrio vlido para projetos, pois nesse caso, o escoamento muito difcil de ser determinado (como por exemplo, para os ferros fundidos comuns) e a diminuio da rea desprezvel por causa da pequena zona plstica que esses materiais apresentam. Desse modo, o limite de resistncia para os metais frgeis caracteriza bem a resistncia do material. O limite de resistncia influenciado pela anisotropia de metais trabalhados mecanicamente, se bem que em menor grau, comparativamente ao limite de escoamento. A carga que produz a ruptura do material geralmente menor que a carga mxima do limite de resistncia. A propriedade mecnica denominada limite de ruptura f dada pela equao:f = Pf / A0 (2.5)

onde Pf a carga de ruptura. Quanto mais dctil o material, mais ele se deforma ou se alonga antes de romper, mais a carga, Pf diminui pelo decrscimo da seco final. Alm disso, a carga Pf muito difcil de ser determinada com preciso, devido a no ser possvel interromper o ponteiro da mquina no instante exato da ruptura, para a leitura da carga. Quanto mais frgil o material, mais f se aproxima de r e, no estudo da fratura frgil, muitas vezes se menciona f em lugar de r.

29

2.3 Coeficiente de encruamento Para ter melhor conformabilidade um material precisa ser capaz de suportar maior deformao antes da falha ou precisa ter a capacidade de resistir deformao. A experincia prtica mostra duas propriedades fortemente influenciadas pela habilidade do material de ser conformado. Estas duas propriedades podem ser avaliadas usando-se uma tenso padro e tenso normal. A primeira o coeficiente de encruamento mais conhecido como n. O valor de n determina a habilidade do material de ser estriccionado. A segunda propriedade o coeficiente de anisotropia, ou R de Lankford. Esta propriedade controla fortemente a habilidade do material de ser repuxado dentro de copo com fundo plano. Segundo Keeler, (1968), um mtodo de observao do valor de encruamento plotar a curva tradicional tenso x deformao convencional obtida do teste uniaxial de tenso. A curva tenso x deformao verdadeira equivalente para os valores de n plotados na figura 2.4 so mostrados na figura 2.5. Como pode ser visto, a tenso continua a subir sem um mximo para o aumento da deformao. As curvas tenso x deformao para muitos metais, especialmente ao, podem ser aproximadas pela equao da conservao de energia (equao de Holloman - = K n). Da equao de conservao de energia, n definido como o expoente da relao tenso deformao. Tambm chamado de coeficiente de encruamento, sendo que ele determina o aumento de tenso para cada incremento de deformao. Quanto maior o valor de n, mais duro ser o material. Quanto maior o valor de n, maior a resistncia estrico. Existem vrios mtodos para medir o valor de n. A base para a maioria reescrever a equao da lei de conservao de energia como: log = log K + n log (2.6) que representa uma linha reta tendo a equao y = a + nx quando plotado no grfico log-log. Se o grfico uma linha reta, n uma constante e obtido medindo-se o ngulo da reta. O valor de K a tenso obtida pela interseco da reta na deformao igual a 1.

30

5 Verdadeira

3

Tenso

2

1

0.1

0.2

0.3

0.4

0.5

Deformao

Verdadeira

Figura 2.4 - A curva tenso x deformao verdadeira Keeler, 1968.

Se a linha curva, um n instantneo precisa ser calculado para cada valor de deformao de interesse. A linha pode ter dois segmentos retos. Isto ocorre para alguns aos inoxidveis. Neste caso cada segmento precisa ser descrito pelo seu prprio valor de n. Para a maioria dos aos baixo carbono e muitos dos no ferrosos comumente usados na conformao industrial, uma constante n ir aproximar a curva tenso x deformao.Verdadeira 5 4 2

Tenso

1

1 0.01 Deformao Verdadeira 0.1

Figura 2.5 - Cculo do valor de n.

31

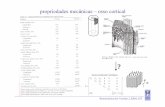

2.4 A anisotropia e o R de Lankford As propriedades mecnicas de um material trabalhado mecanicamente (laminado, forjado, estampado, etc.) podem variar conforme a direo em que se retira o corpo de prova para ensaio. Esse fenmeno, chamado de anisotropia, aparece por causa da orientao preferencial dos planos e direes cristalinas do metal aps uma grande deformao por trabalho mecnico (anisotropia cristalogrfica) ou devido ao alinhamento de incluses, vazios, segregao ou alinhamento de uma segunda fase precipitada, tambm devido ao trabalho mecnico. Um valor til para se avaliar a anisotropia plstica o ndice de anisotropia R, que ser visto a seguir. De acordo com Keeler, (1968), independentemente da sua medida de ductilidade, assume-se comumente que o material isotrpico, ou seja, independente da direo em que se realizou a medio dentro da chapa. A transformao do metal de um lingote em uma chapa, e sua subseqente fabricao, agregam a este material vrios tipos de direcionalidade, as quais originam a anisotropia de propriedades em quase todos os metais. Em um material completamente isotrpico, todas as orientaes esto presentes em uma base igual, ou seja, no h variao das propriedades mecnicas quando estas so medidas em diferentes direes. Na maioria dos casos, no entanto, existe uma tendncia dos gros terem certos planos cristalogrficos ou direes, claramente alinhadas com a direo da primeira conformao. Como resultado, alguns sistemas so orientados, o que permite uma deformao mais fcil em algumas direes do que em outras. Esta condio cria a anisotropia plstica, em que as propriedades na direo de laminao so diferentes das direes transversais, de forma que a curva tenso-deformao, e propriedades como tenso de escoamento, fora de trao e taxa de encruamento, so afetadas por esta orientao cristalogrfica. O ndice de anisotropia plstica R, definido como a razo da deformao verdadeira na largura e a deformao verdadeira na espessura no teste de um corpo de prova padro, de comprimento til de 50 mm, figura 2.6. Um mtodo de obter R plotar a deformao na largura (w) versus a deformao na espessura (t) para

32

vrias amostras tracionadas at a estrico. Para a maioria dos materiais comuns de conformao o resultado ser uma linha reta. O valor de R constante e corresponde simplesmente a inclinao da curva. Considerando que o grfico seja uma reta, um mtodo de dois pontos pode ser usado. O primeiro ponto a deformao zero. O outro algum alongamento conveniente, normalmente na faixa de 15 a 20%. Aps conformao, o valor de R calculado pela expresso:R= ln(w f w 0 ) ln(t f t 0 )

(2.7)

onde w0 e t0 so o largura e espessura iniciais respectivamente, e, wf e tf so o largura e espessuras finais.

Figura 2.6 Esquema do modo de medir o valor R de Lankford Usiminas, 1999.

Muitos erros ocorrem, no entanto, na medio final da espessura das chapas ensaiadas. Considerando-se, porm, o fato de que o volume de material permanece constante durante a deformao plstica, a expresso pode ser reescrita em termos da deformao na largura e no comprimento da amostra, como mostra a eq. (2.8), de forma a se eliminar possveis erros de medidas da deformao na espessura:R= ln(w f w 0 ) ln(l f w f l0 w 0 )

(2.8)

onde l0 e lf so os comprimentos iniciais e finais, respectivamente.

33

O parmetro de anisotropia R pode ser obtido para diferentes direes na chapa. Normalmente, amostras so removidas de chapas a 0, 45 e 90 graus da direo de laminao. Testando-se chapas perfeitamente isotrpicas ou no direcionais, todos os valores de R seriam iguais a uma unidade. Para a maioria dos aos e outros materiais, entretanto, h variaes dos valores de R com a direo. Essa variao de R dentro do plano da chapa, figura 2.7, chamada de anisotropia planar.

Figura 2.7 Mtodo de amostragem para obteno de R mdio e R - Usiminas, 1999.

A equao matemtica da anisotropia planar :R 0 + R 90 - 2R 45 2

R =

(2.9)

Os valores de R podem ser plotados com funo do ngulo. Ento R a diferena entre R45 e a mdia dos valores de R0 e R90. A direcionalidade ocorre em trs direes, entretanto, sua ausncia no plano da chapa no significa que propriedades medidas em uma direo perpendicular ou normal chapa so iguais quelas do plano da chapa. A importncia pratica desta anisotropia normal no foi totalmente reconhecida at recentemente por duas razes as propriedades na direo da espessura so geralmente desconhecidas e nem podem ser medidas, e os efeitos da anisotropia normal no so visualmente evidentes, como no caso da trinca. Ultimamente, tem sido dado reconhecimento ao fato que chapas de metal muitas vezes exibem um fluxo de fora na direo de sua espessura bem diferente daquela de seu plano. de fato possvel ter um nvel de

34

anisotropia normal muito alto (espessura) em uma chapa com pouca ou nenhuma anisotropia planar (rotacional). Em geral toma-se o corpo de prova em vrias direes em relao direo de laminao; a 0, 45 e 90 em relao direo de laminao, normalmente, obtendo-se assim R0, R45 e R90, respectivamente (figura 2.6 e 2.7).

Deformao

Deformao naFigura 2.8 Deformao na espessura versus deformao na largura Usiminas, 1999.

Analisando estes valores, pode-se ter os seguintes casos limites: Primeiro caso: R0 = R45 = R90 = 1,0 (isotropia total); Segundo caso: R0 = R45 = R90 1,0 (anisotropia normal pura e isotropia planar); Terceiro caso: R0 R45 R90 1,0 (anisotropia normal + anisotropia planar). de interesse notar que no segundo caso o material apresenta curvas tenso x deformao iguais, apesar de ser anisotrpico. Por isso este tipo de anisotropia difcil de ser visualizado. Uma outra maneira de determinao de R na direo normal superfcie da chapa laminada. O valor de R , denominado anisotropia normal, dado pela expresso:R= R 0 + R 90 + 2R 45 4

(2.10)

35

Se R for maior do que uma unidade, o material caracterizado como tendo resistncia a diminuio de espessura e tem um aumento da fora transversal espessura. Infelizmente, um material com uma anisotropia normal alta geralmente tem uma alta anisotropia planar tambm. Muitos fabricantes de ao esto trabalhando no problema de obter-se uma chapa de metal com alto valor de R e um R com valor zero. O grau de anisotropia estreitamente relacionado a estrutura cristalina do metal ou liga. Em geral, a anisotropia desenvolve-se mais fortemente em metais com estrutura hexagonal (berlio, titnio, zircnio) do que em metais com estrutura cbica de corpo centrado ou face centrada (ao, cobre, alumino, bronze). O tipo e quantidade de elementos de liga tambm influenciam a natureza da anisotropia. Um excelente exemplo o efeito do alumnio no aumento da anisotropia. Para um dado metal e composio, a anisotropia plstica uma conseqncia de toda sua historia de processamento. Especialmente importante para o ao so a temperatura de acabamento, temperatura de resfriamento, percentual de reduo frio e ciclo de recozimento. A influncia da anisotropia graficamente mostrada na figura 2.9. Mudando-se a anisotropia normal de 0,2 (zinco) para 6,0 (titnio), a razo crtica dos dimetros aumenta de 2 para 3. Traduzido, a altura de um copo de dimetro fixo aumentada de um fator trs. A capacidade de conformao de vrios materiais pode ser comparado com base em seus valores de R. Quanto menor o R , pior a capacidade de conformao.

Razo

0.2

0.4

0.6

1.0

2.0

4.0

AnisotropiaFigura 2.9 Anisotropia normal para vrios materiais versus RCD (Razo Crtica dos Dimetros)

36

Um valor alto de R indica boa conformabilidade, desde que R seja igual a zero Keeler, 1968. Aplicaes especficas de engenharia muitas vezes estipulam uma espessura mnima para um estampado aps conformao. Muitas peas so rejeitadas por uma reduo excessiva, que ocorre em reas de alta deformao. Uma alta resistncia reduo de espessura, ou um aumento na fora transversal espessura do ao, reduzir a quantia desta reduo e ajudar a reter a dimenso de espessura mais prxima da original. Falando-se agora na conformao por estiramento, a influncia da anisotropia na capacidade de estiramento ilustrada por descobertas contraditrias, embora qualquer influncia seja pequena comparada a estampagem profunda. Melhores estudos sero necessrios para delinear os efeitos da anisotropia na instabilidade, fratura e distribuio de deformao, todas as quais contribuem quantidade total de deformao possvel. O valor R tem uma boa base fsica, tendo sido interpretado em termos da orientao cristalina (textura) do material, por vrios autores. Tambm pode ser introduzido nas equaes da teoria da plasticidade de Hill, (1983).

37

CAPTULO 3

TESTES SIMULATIVOS PRTICOS E CURVAS LIMITE DE CONFORMAO

3.1 Introduo Segundo o fascculo de informaes tcnicas nr. 6 da Usiminas, (1999), esta categoria de teste visa simular, em escala de laboratrio, o tipo de conformao que a chapa vai sofrer em escala industrial, podendo ser classificado de acordo com o modo de deformao que visam simular em: testes com predomnio de estiramento; testes com predomnio de estampagem profunda; testes combinados (estiramento + estampagem); testes que simulam o flangeamento e testes de dobramento. O estiramento, segundo Dieter, (1981), o processo de conformao que consiste na aplicao de foras de trao de maneira a esticar o material sobre uma ferramenta ou bloco-modelo. Este processo derivado do desempenho por trao de chapas finas laminadas, sendo muito utilizado para a produo de peas com grandes raios de curvatura. Como neste modo de deformao predominam tenses trativas, apenas em materiais muito dcteis podem ser obtidas grandes deformaes. O estiramento constitui uma etapa de vrias operaes de conformao de chapas finas, como, por exemplo, na conformao de um copo de fundo hemisfrico, onde a chapa estirada sobre a face de um puno. De acordo com o autor, a maioria das estampagens complexas presentes na indstria automobilstica envolvem um componente de estiramento. A figura 3.1 mostra uma representao simples de uma operao de estiramento.

38

Figura 3.1 Operao de estiramento por trao Dieter (1981).

A estampagem profunda ou Embutimento, por sua vez, corresponde ao processo de fabricao utilizado para modelar chapas planas em artigos com forma de copo. A estampagem realizada colocando-se uma amostra de tamanho adequado sobre uma matriz de forma definida e comprimindo o metal com um puno para o interior desta matriz. Ainda de acordo com Dieter, (1981), a maior parte dos estudos experimentais e tericos tm sido realizados na estampagem profunda de um copo cilndrico de fundo plano (teste de Swift) a partir de um disco plano (blank). A figura 3.2 mostra representao do teste de embutimento profundo.

Figura 3.2 Estampagem profunda de um copo cilndrico. (a) Antes da estampagem; (b) aps a estampagem Dieter (1981).

Na estampagem profunda de um copo, o metal submetido a trs tipos diferentes de deformao. A figura 3.3, representa as deformaes e tenses desenvolvidas num segmento do blank circular durante a estampagem. O metal situado no centro do disco, sob a cabea do puno , acomodado em torno do perfil do puno e, assim, tem sua espessura reduzida. Nesta regio o metal est

39

sujeito a um estado biaxial de trao devido ao do puno. O metal situado na regio interna do blank deformado radialmente para o interior em direo da garganta da matriz e, medida que isto ocorre, a circunferncia externa deve decrescer continuamente desde a dimenso do disco original at aquela relativa pea final. Isto significa que o metal est submetido a uma deformao compressiva na direo circunferencial e a uma deformao trativa na direo radial. Quando o metal ultrapassa o raio da matriz, primeiramente dobrado e depois endireitado, ao mesmo tempo que sofre um esforo de trao. Este dobramento plstico sob trao resulta numa considervel reduo de espessura, que modifica o aumento da mesma produzido pela contrao circunferencial. Entre a zona interna tracionada e a zona externa contrada esxiste um estreito anel do metal que no foi dobrado, seja sobre a matriz, seja sobre o puno. O metal nesta regio foi submetido apenas a um carregamento de trao ao longo da operao de estampagem.

Figura 3.3 - Tenses e deformao presentes em uma seo de um copo embutido Dieter (1981).

Keeler, (1968), faz uma representao dos testes de embutimento profundo e estiramento, como mostram as figuras 3.4 e 3.5 respectivamente, indicando no apenas a regio de deformao da chapa , mas tambm forma de ruptura do material em cada caso.

40

Figura 3.4 Operao de embutimento profundo Keeler (1968).

Figura 3.5 Operao de estiramento Keeler (1968).

De acordo com Sampaio et al, (1998), uma maneira tradicional de se avaliar a aptido dos materiais conformao, atravs de ensaios simulativos como o ensaio Swift, Erichsen, Olsen, Fukui entre outros. Uma classificao destes testes de

41

estampagem, de acordo com o modo de deformao, feita pelo fascculo de informaes tcnicas da Usiminas, (1999), como mostra a figura 3.6.

Figura 3.6 Classificao dos testes de acordo com o modo de deformao Usiminas (1999).

42

3.2 Teste de estiramento Nestes testes o material submetido a um sistema biaxial de tenses de trao, em geral simtrico, simulando uma operao de conformao por estiramento, atravs de um puno slido hemisfrico (Erichsen) ou atravs de presso hidrulica (Bulge Test). Alm do fato de sua longa utilizao e da existncia de inmeros trabalhos sobre a sua reprodutibilidade, tem como principal vantagem a rapidez e simplicidade operacional. A grandeza medida a profundidade de penetrao do puno no incio da ruptura (em mm). A presso no anti-ruga bastante elevada (da ordem de 1 tonelada), mas a ausncia de entalhe para impedir que a chapa corra para dentro da cavidade da matriz impede que o teste tenha apenas deformaes de estiramento. O valor Erichsen correlaciona-se razoavelmente com o ndice n, mas no capaz de prever o comportamento da chapa quanto estampagem profunda. Tem o inconveniente de no ser um nmero adimensional e depende essencialmente da espessura do material ensaiado, no se podendo estabelecer correlao entre materiais de espessuras diferentes. Na figura 3.7, mostra-se um esquema, do ensaio de Erichsen com as dimenses de puno e matriz para a faixa de 0,6 a 1.6 mm.

Figura 3.7 Dispositivo para execuo do ensaio de Erichsen. Puno de cabea esfrica e matriz de seo circular. Cotas em mm Usiminas, 1999.

43

No ensaio denominado Bulge o puno substitudo por presso hidrulica e a chapa firmada atravs de presso elevada no anti-ruga, que tambm dispe de ressalto que se encaixa no entalhe da matriz, evitando que o flange corra para dentro da matriz. Neste teste simula-se o estiramento puro e o valor medido a altura da calota hemisfrica (em mm) no momento da ruptura. Uma das vantagens a eliminao do efeito do atrito entre a cabea do puno e o corpo de prova. 3.3 Testes de estampagem Nos testes do tipo estampagem, em geral a presso no anti-ruga a mnima para evitar a formao de rugas e permitir, o mais livremente possvel, que o material do flange sob o anti-ruga flua para dentro da matriz. Na verdade no possvel uma conformao at a fratura por pura estampagem, pois o material se deforma at certo ponto por estampagem, passando a seguir para estiramento. Portanto quando se refere a teste de estampagem profunda, deve-se entender teste onde predomina o modo de deformao por embutimento profundo. O teste mais representativo deste modo de conformao o ensaio Swift, que est esquematizado na Figura 3.8. O procedimento o seguinte: realiza-se uma srie de ensaios nos quais vai-se aumentando gradativamente as dimenses do corpo de prova at que no se consiga mais estampar o material, isto , at que o material se rompa antes de ser completamente embutido. O valor medido o denominado RCD ou razo crtica dos dimetros (LDR: limit drawing ratio) que consiste na razo entre o dimetro mximo do corpo de prova que estampou sem romper pelo dimetro do puno (D0/dp, na Figura 3.8). O grande inconveniente do teste Swift o elevado nmero de ensaios, com corpos de prova de tamanhos diferentes, para se obter um nico valor. As condies de lubrificao tambm afetam o valor do teste, mas o valor medido uma grandeza adimensional e praticamente independe da espessura do corpo de prova. O teste Swift simula preferencialmete o fenmeno de embutimento profundo, o qual esta diretamente relacionado ao valor R de Lankford, de forma que o ndice n, que est ligado a aperaes de estiramento, no tem uma relao direta com este ensaio.

44

Figura 3.8 Corte do dispositivo para execuo do Ensaio de Swift. Puno de cabea chata, matriz circular Usiminas, 1999.

3.4 Testes combinados Nos testes denominados combinados, procura-se simular operaes em que haja estampagem e estiramento simultaneamente. Existem inmeros tipos dos quais o mais conhecido o ensaio Fukui ou CCV (Conical Cup Value), utilizando puno de cabea esfrica. Neste teste a matriz cnica na parte de apoio do corpo de prova conforme mostra a figura 3.9 sendo o corpo de prova de forma circular apoiado simplesmente, eliminando o dispositivo de anti-ruga. Quando o puno desce, o corpo de prova toma o formato cnico e, em seguida, conformado cilindricamente atravs da cavidade da matriz at iniciar-se a ruptura. A forma final da pea est indicada na parte inferior da figura 3.9. O valor medido atravs de dispositivo especial, a mdia dos dimetros mximo e mnimo (na direo circunferencial da parte mais larga do corpo de prova) Dm na figura 3.9. As variaes de dimetros ocorrem por causa de anisotropia planar R da chapa. Ento, tem-se que:Valor CCV = D m = Dmximo + Dmnimo 2(3.1)

O valor CCV tem o inconveniente de ser dimensional (mm) e de depender do dimetro inicial do corpo de prova que padronizado por faixa de espessura, assim como o conjunto matriz e puno, tornando-se problemtica a comparao de

45

valores referentes a faixas de espessura diferentes. O posicionamento do corpo de prova na matriz influi notavelmente nos resultados, tornando sensvel influncia do operador. O teste CCV, sendo combinado, correlaciona bem, tanto com o valor R de Lankford, como com o ndice n de endurecimento por deformao, sendo esta uma de suas vantagens.

Figura 3.9 Ferramentas para o Teste CCV (acima) e forma da pea rompida aps o Teste (abaixo) Usiminas, 1999.

3.5 Curvas limite de conformao De acordo com Moreira et al, (2003), a quantidade de deformao plstica que a chapa metlica pode suportar antes da ocorrncia da estrico localizada assunto de grande importncia na conformao de chapas. Com base em medidas experimentais, o conceito de Diagrama Limite de Conformao (DLC) foi inicialmente introduzido por Keeler (1965) para os valores positivos da menor deformao principal no plano da chapa. Este conceito foi ento estendido por Goodwin (1968) e Woodthorpe et al (1969) ao domnio de deformaes compreendido entre os estados de trao uniaxial e estiramento biaxial. Desde ento inmeras pesquisas foram dedicadas a determinao experimental e ao modelamento terico das deformaes limite em chapas.

46

O DLC definido nos eixos das menores e das maiores deformaes principais obtidas no plano da chapa, segundo Moreira et al, (2003). A curva estabelecida atravs de trajetrias lineares de deformao permanece constante durante o processo de deformao, sendo conhecida como Curva Limite de Conformao (CLC). Richter, (2003), define a Curva Limite de conformao como sendo uma representao do comportamento de uma chapa metlica que deformada em um processo de conformao mecnica e traada em um diagrama deformao verdadeira maior vs. Deformao verdadeira menor. comum considerar que as deformaes limites independam do tipo de ensaio empregado nas suas determinaes e representem, portanto, uma propriedade intrnseca do material. Em outras palavras, assume-se que os efeitos estruturais, devido as condies de contorno do processo de deformao, no exeram nenhuma influncia nas deformaes limites, sendo esta a razo pela qual a maioria dos modelos tericos se baseiam em uma anlise local, onde somente as propriedades materiais devem ser definidas para se determinar condies prescritas de carregamento. Para Keeler, (1968), a avaliao se uma chapa de metal pode ou no ser conformada sem falha depende das propriedades do material, condies superficiais, tamanho e forma do blank, lubrificao, velocidade da prensa, presso do prensa chapas, design do puno e da matriz, e muitos outros fatores conhecidos e desconhecidos. A quantia de deformao determina quando o metal falhar. As reas da chapa que esto sujeitas s maiores deformaes e por conseqncia as que esto mais sujeitas fratura, so identificadas e marcadas atravs de linhas retas e/ou crculos que se deformam quando solicitados. As linhas de deformao so claramente visveis depois da deformao. O mais importante fator de qualquer sistema de linhas o espaamento entre as linhas. Visto que todo o material entre as linhas adjacentes considerado como uma unidade, qualquer variao de deformao de ponto a ponto entre as linhas indetectvel. Somente uma mdia de deformao obtida. Portanto as linhas precisam ser suficientemente perto uma das outras para que as diferenas localizadas possam ser detectadas. as deformaes limites sob

47

Lange, (1993), faz uma representao do Diagrama Limite de Conformao, mostrando o tipo de deformaes sofridas pelo matria para uma malha circular impressa na chapa, tanto no estiramento quanto no embutimento profundo. Este diagrama est apresentado na figura 3.10.

Menor deformao verdadeira 2

1 = - 2

1 = - 2 2

2 = 0

1 = 2

Estado plano de deformaes

Maior deformao verdadeira 1Figura 3.10 Deformaes no embutimento profundo e no estiramento para uma malha circular Lange (1993).

3.5.1 Determinao da curva limite de conformao Um dos mtodos utilizados para a determinao na curva limite de

conformao o ensaio IRSID, o qual, segundo o fascculo de informaes tcnicas da Usiminas (1999), realiza-se por meio de ensaios de trao, com corpos de prova com entalhes variados, e ensaios de embutimento Erichsen e Swift. A figura 3.11 mostra a curva limite de conformao segundo o mtodo IRSID.

Es tir a

m

en to

nia ou tad Es l xia s ten de es

to en tim bu ndo Em rofu p

48

Figura 3.11 Curva limite de conformao de acordo com o mtodo IRSID Usiminas (1999).

Segundo Moreira et al, (2003), existem na literatura muitos ensaios experimentais destinados a determinao da CLC, como os testes uniaxiais (trao) e os testes propostos por Swift, Fukui e Erichsen, que possibilitam o levantamento da CLC. Atualmente, no entanto, a CLC geralmente determinada com o auxlio de um ferramental simples empregando corpos de prova de diferentes larguras, que vem sendo adotado ns ensaios propostos por Nakazima, (1968) e Marciniak, (1967), nos quais a chapa bloqueada em sua periferia e deformada por um puno hemisfrico (Nakazima) ou de fundo plano (Marciniak). Richter, (2003), destaca tambm que os experimentos mais utilizados para a determinao da curva limite de conformao so os mtodos segundo Nakazima e Marciniak. O autor descreve o ferramental utilizado nos ensaios, de forma que o teste conforme Marciniak composto por um puno cilndrico, uma matriz e um prendedor de chapas. A fora aplicada no prendedor de chapas evita qualquer

49

escoamento do material do flange para aparte central do corpo de prova que est sendo deformado durante o ensaio, como mostra a figura 3.12.

Figura 3.12 Ferramental utilizado para execuo do teste Marciniak Richter (2003).

Os corpos de prova utilizados no teste segundo Marciniak so tiras de chapas retangulares em diferentes larguras, que so cortados de forma que a direo longitudinal deles seja ortogonal ao sentido de laminao da chapa, feito de maneira anlogo ao ensaio de trao. Ainda segundo Richter, a preparao dos corpos de prova compreende a aplicao de uma grade de medio em cima da superfcie da chapa, de forma a no influenciar na sua conformabilidade. Em chapas de ao a grade aplicada a partir de um processo eletroqumico, apesar de que Moreira et al, (2003), e o prprio Keeler, (1968), proporem um mtodo de marcao por serigrafia (pintura). Voltando a descrio do ensaio segundo Marciniak, Richter, (2003), destaca que entre o prprio corpo de prova e o puno fica mais uma chapa perfurada na parte central, para que se reduza o atrito entre a face frontal do puno e o corpo de prova. Esta chapa chamada dummy blank ou driving blank. Entre o corpo de prova e o dummy blank no h lubrificao nenhuma para maximizar o atrito e evitar movimento relativo, enquanto que, entre o puno e o dummy blank h lubrificao com leo para diminuir o atrito e facilitar o escoamento. Durante o ensaio a chapa deformada at ocorrer a primeira trinca no material do corpo de prova, de forma que, para que o ensaio seja vlido, torna-se

50

necessrio que o corpo de prova trinque mais ou menos no centro do puno, que o dummy blank no esteja trincado e que o puno no chegue a passar pelo furo do dummy blank, sem entrar em contato com o corpo de prova. J o mtodo segundo Nakazima, Richter (2003), descreve o ensaio como sendo executado com um ferramental composto por um puno hemisfrico, uma matriz e um prendedor de chapas. Segundo ele, a fora aplicada no prensa chapas evita qualquer escorregamento do material do flange para a parte central do corpo de prova que est sendo deformado durante o ensaio. A geometria dos corpos de prova baseada em tiras retangulares de diferentes larguras, de forma que os copos de prova mais estreitos tm a forma de um corpo de prova para o ensaio de trao, com uma parte paralela de pelo menos 50% do dimetro do puno. Isto porque os corpos de prova mais estreitos mostram um comportamento no desejado de ruptura prematura perto do raio da matriz. A lubrificao no ensaio feita por meio de um filme lubrificante, que pode conter uma almofada elstica, colocada com o objetivo de melhorar a distribuio das deformaes. As figuras 3.13 e 3.14 mostram o ferramental de ensaio Nakazima e a curva limite de conformao obtida segundo este mtodo, respectivamente.

Figura 3.13 Ferramental utilizado para execuo do teste Nakazima Richter (2003).

51

Figura 3.14 Curva limite de conformao segundo o mtodo Nakazima Usiminas (1999).

3.5.2 Anlise de deformaes para a determinao da CLC De acordo com Moreira et al (2003), as deformaes limites so geralmente determinadas realizando-se o ensaio at a apario de uma fratura dctil e, em seguida, analisando a distribuio de deformaes obtida na vizinhana da zona fraturada. As deformaes so usualmente obtidas atravs de medidas efetuadas na malha de crculos impressa na superfcie da chapa ensaiada. A metodologia

52

proposta por Hecker, (1972), define as deformaes limites como valores limites entre as deformaes principais das elipses que apresentam uma estrico, uma fratura e de elipses em zonas adjacentes isentas da estico ou da fratura. Uma outra metodologia, introduzida por Veerman (1972), baseada na determinao de uma mudana abrupta na evoluo da maior deformao principal de uma elipse que ir sofrer uma fratura ltima. Esta metodologia requer o levantamento do histrico completo de deformao durante o ensaio, isto , a aquisio via anlise de imagens dos comps de deslocamentos impostos a malha de crculos. De acordo com Srour (2002), escolhida uma elipse adequada para a medio das deformaes, tem-se no dimetro maior da elipse a maior deformao principal convencional, e no menor dimetro a menor deformao principal convencional. As deformaes convencionais e as verdadeiras so calculadas atravs das seguintes frmulas: maior deformao: convencional verdadeirae1 = D1 - D0 D0

(3.2) (3.3)

1 = ln(1 + e1 )

menor deformao: convencional verdadeirae2 = D2 - D 0 D0

(3.4) (3.5)

2 = ln(1 + e2 )

onde: - D 0 o dimetro inicial do crculo. - D1 o dimetro maior final da elipse. - D2 o dimetro menor final da elipse. Para medir os dimetros e calcular as deformaes, so utilizados escalas graduadas ou, paqumetros. No caso do uso da escala, a medida do dimetro final maior da elipse acrescida da fratura. Para fazer o clculo correto da deformao utiliza-se medir o comprimento final de cada borda da elipse, entre a fratura e a

53

ponta da curva. O clculo feito com relao ao dimetro inicial atravs das equaes (3.6), (3.7) e (3.8), onde D1F e D2F so os comprimentos entre a fratura e as pontas da elipse na direo de maior deformao: deformao de um lado da elipse:e1F = D1F D 0 D0 D2F D 0 D0(3.6)

deformao do segundo lado da elipse:e 2F =(3.7)

deformao do dimetro maior da elipse :e1 = e1F + e 2F + 1 = D1F D 0 D2F D 0 D 0 + + = D0 D0 D0(3.8)

D1F + D2F D 0 D D0 = 1 D0 D0

O dimetro menor da elipse no alterado pela presena da fratura, sendo possvel medir a deformao diretamente. Depois da medida das deformaes de engenharia deve-se fazer a converso das deformaes para a unidade verdadeira e assim plotar a CLC experimental. A figura 3.15 mostra um procedimento de medio da malha de crculos aps a deformao do material.

Figura 3.15 Medida da rede de crculos para obteno das deformaes principais - Usiminas, 1999.

54

Keeler, (2003), realizou estudos de caso para os quais foram realizados clculos envolvendo a constncia de volume do material deformado, tanto para as deformaes de engenharia (convencionais) quanto para as deformaes verdadeiras da chapa estampada, como mostram as equaes (3.9) e (3.10):

(e1 + 1) * (e2 + 1) * (e3 + 1) = 1 (1 + 2 + 3 ) = 0

(3.9)

(3.10)

onde e3 a deformao convencional no sentido da espessura da chapa, ou seja, representa o afinamento do material, enquanto que 3 representa a deformao verdadeira no sentido da espessura do material. 3.5.3 Novas geometrias de punes propostas para os ensaios de estampagem Muitos autores como Haberfield et al (1975) e Boyles et al (1982), propuseram estudos referentes a testes e conceitos de estampagem de chapas metlicas. Recentemente, no entanto, Borsoi et al (2000 e 2001) realizou ensaios para anlise da conformabilidade de chapas para a indstria de estampagem, utilizando geometrias variadas para os punes de ensaio, como mostra a figura 3.16.

Figura 3.16 Punes de geometria variada utilizados em ensaios de estampagem Borsoi et al (2000 e 2001).

55

Segundo o autor, estes punes foram projetados e construdos desta forma para produzirem nas chapas estampadas, fenmenos de estiramento ou estampagem profunda de forma isolada ou simultnea, sendo o primeiro fenmeno caracterizado pela reduo localizada da espessura da chapa, enquanto que o segundo pela reduo de espessura de forma mais homognea ao longo da pea. Segundo Borsoi et al, (2000) o puno (a) um elemento que gera preferencialmente fenmenos de estampagem profunda devido ao seu formato cilndrico e sua grande rea de contato inicial com a chapa. Para o puno (b), a forma cilndrica, porm com um raio de concordncia maior que o anterior, gera fenmenos de estampagem profunda em menor quantidade devido reduo da rea inicial de contato, dando incio ao surgimento do estiramento da chapa. A medida que o raio de curvatura vai aumentando, ou seja, se tomando o puno uma forma mais aguda (punes c e d), o fenmeno de estiramento mais favorecido enquanto que o fenmeno de estampagem profunda reduz seu efeito e se torna menos importante na conformao da chapa, descreve Borsoi et al, (2000). O puno (e), empregado nos testes, apresenta a geometria mais aguda de todos os punes, sendo este o modelo que submete a chapa estampada preferencialmente ao fenmeno de estiramento devido sua forma geomtrica e a pouca rea de contato inicial do puno com a chapa. No processo de estampagem ocorre a mistura destes dois tipos de fenmenos devido geometria mais complexa das peas estampadas. Dificilmente eles ocorreram isoladamente, por isso, saber o comportamento do material frente a estes fenmenos importante para evitar no processo de estampagem possveis falhas de material. O uso de diferentes formas de punes, com diferentes raios no fundo servem para forar condies semelhantes a realidade da estampagem e muitas vezes provocar rupturas prematuras no material, e assim, prever possveis regies das ferramentas onde podem ocorrer falhas na estampagem, ou mesmo regies onde o estiramento pode impedir o processo de conformao da chapa causando a ruptura, estimando-se assim, o comportamento real do material na indstria.

56

CAPTULO 4

PROCEDIMENTO EXPERIMENTAL

4.1 Generalidades Como j discutido anteriormente, o objetivo deste estudo foi avaliar a influncia de diferentes geometrias de punes no ensaio de embutimento Nakajima, para o qual, foi necessria uma anlise prvia do material a ser utilizado nos ensaios. Esta anlise partiu de um ensaio metalogrfico, para verificao direo de laminao e textura metalogrfica do material, alm de uma anlise qumica, para verificao da composio qumica da chapa a ser utilizada, e de ensaios de trao, para caracterizao das propriedades mecnicas e parmetros de estampabilidade do material. Conhecido o material base de estudo, partiu-se para os ensaios de embutimento Nakajima, realizados inicialmente pelo mtodo tradicional, para obteno da curva limite de conformao da chapa metlica e posteriormente utilizando-se quatro novas geometrias de punes, a fim de se verificar a influncia do formato da ferramenta atravs da variao das deformaes causadas na CLC obtida segundo o mtodo tradicional de ensaio. Verificou-se ainda o perfil de distribuio das deformaes, desde o ombro da matriz at o centro do puno, e a reduo de espessura causada para cada modelo de puno utilizado nos ensaios, visando uma anlise da influncia da geometria do ferramental no apenas em termos da deformao planar causada na chapa, mas tambm em termos da distribuio das deformaes e do afinamento da chapa na espessura. 4.2 Material utilizado Inicialmente foram obtidas, junto a Volkswagen do Paran, as amostras de chapas utilizadas na fabricao da carroceria do Golf, produzidas pela Usiminas segundo a especificao DC 06, de acordo com a norma DIN 10152, tambm

57