APOSTILA - LUBRIFICANTES LUBRIFICAO

-

Upload

amanda-freitas -

Category

Documents

-

view

56 -

download

4

description

Transcript of APOSTILA - LUBRIFICANTES LUBRIFICAO

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

1

1- NOÇÕES SOBRE LUBRIFICAÇÃO Qualquer tipo de movimento relativo entre corpos sólidos, líquidos ou gasosos, dá origem ao atrito, que se opõe a esse movimento. O atrito produz calor, o que entre outros inconvenientes, representa uma perda direta de energia. No funcionamento de qualquer máquina ocorre o fenômeno conhecido como atrito metálico, nas partes animadas de movimentos relativos. Quando há contato de duas superfícies sólidas entre si, podemos classificá-lo em:

• Atrito de deslizamento: Quando uma superfície se desloca diretamente em contato com a outra;

• Atrito de rolamento: Quando o deslocamento se dá pela rotação de corpos cilíndricos ou esféricos colocados entre as superfícies em movimento. Como a área de contato é menor, o atrito também é menor.

É, portanto, de grande importância reduzir a um mínimo o atrito metálico, não só com a finalidade de minorar a perda de energia e o aquecimento pelo calor desprendido, como também para diminuir o ruído e o desgaste das peças, eliminando os riscos de ruptura das mesmas. Isto é obtido com a interposição, entre as peças metálicas de uma substância fluída, o lubrificante, que fornecerá uma película adequada. Esta película exerce uma função denominada “lubrificação”. Daí dizer-se que “lubrificar” é interpor uma película de um fluido adequado entre superfícies em movimento relativo, de modo que o mesmo se faça com um mínimo de aquecimento, ruído e desgaste. Na realização de movimento relativo entre duas superfícies metálicas, cumpre distinguir dois casos: • Contato direto ou metálico; • Separação completa pela interposição de uma película lubrificante. No primeiro caso, há duas superfícies em movimento relativo, sem lubrificação de espécie alguma. O atrito é, então, diretamente proporcional à força aplicada contra as superfícies em movimento. No segundo caso, temos o denominado atrito fluido, onde deve existir entre as superfícies uma película de espessura maior que a soma das alturas das rugosidades das duas superfícies a serem lubrificadas. As principais vantagens de ordem técnica, decorrentes de uma lubrificação fluida são: • Redução de desgaste; • Diminuição das perdas por atrito; • Aumento de segurança em operação.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

2

2- TIPOS DE LUBRIFICANTES Variadas substâncias são usadas como lubrificantes. De acordo com seu estado de agregação, os lubrificantes podem ser classificados em: Gasosos Líquidos Pastosos Sólidos 2.1 Lubrificantes Gasosos Os lubrificantes gasosos são usados em casos especiais, em lugares onde não são possíveis as aplicações dos lubrificantes convencionais. Podemos citar alguns deles, como o ar, nitrogênio e os gases halogenados. 2.2 Lubrificantes Líquidos Os líquidos são em geral preferidos como lubrificantes porque eles penetram entre partes móveis pela ação hidráulica e, além de manterem as superfícies separadas, atuam também como agentes removedores de calor. 2.2.1 Óleos Minerais São produzidos de crus de composição muito variada, mas formados por grande número de hidrocarbonetos (compostos de hidrogênio e carbono) pertencentes a três classes principais: parafinicos, naftênicos e aromáticos. Os crus passam por diferentes tratamentos, tais como destilação fracionada, remoção de asfalto, refinação de ácido e refinação por solvente. A escolha da seqüência dos tratamentos dependem tanto da natureza do cru como dos produtos finais desejados. Conforme o processo adotado, pode o lubrificante apresentar grande variação de características quanto à viscosidade, volatilidade, resistência à oxidação, etc. 2.2.2 Óleos Graxos Foram os primeiros lubrificantes a serem utilizados pelo homem com o desenvolvimento industrial e o aperfeiçoamento da maquinaria, houve a necessidade imperativa da substituição dos óleos graxos pelos óleos minerais. A principal desvantagem dos óleos graxos está em sua pequena resistência a oxidação, rancificando-se facilmente e formando gomosidades. Os óleos graxos conforme sua origem, podem ser classificados em: Vegetais: Os óleos vegetais normalmente utilizados são: óleo de rícino, óleo de coco, óleo de oliva, óleo de semente de algodão. Animais: Dos óleos de origem animal podemos citar: de baleia, óleo de foca, óleo de espermacete, óleo de peixe, óleo de mocotó, óleo de banha (banha de porco).

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

3

2.2.3 Óleos Compostos São misturas de óleos graxos, com óleos minerais. Essas adições são de até 30% e tem por finalidade conferir ao lubrificante maior oleosidade e também facilidade de emulsão em presença de vapor d’água. 2.2.4 Óleos Sintéticos Estes óleos estão em continuo desenvolvimento, utilizados apenas em casos específicos. Podemos citar os poliglicóis, em silicones e os diésteres. 2.3 Lubrificantes Pastosos Compreendem as graxas e as composições lubrificantes. 2.3.1 Graxas As graxas lubrificantes são dispersões estáveis de sabões minerais. Observadas através de microscópio eletrônico, verifica-se que o óleo que compõe a graxa é retido por uma trama frouxa, tridimensional, de fibras de sabão que se assemelha aos pelos de uma escova. Estas fibras são formadas por cristais de sabão que por sua vez são constituídas por moléculas. A trama do sabão mantém-se coesa pela ação de forças de atração das fibras, que empresta à graxa sua consistência ou “corpo” quando em repouso. Na graxa submetida, essas forças são vencidas; o lubrificante perde sua consistência e flui. Quando maior a decomposição estrutural, maior a facilidade com que a graxa se desfaz. Quando a força que provocou a decomposição estrutural deixa de atuar, as fibras de sabão tendem a se agrupar novamente a trama original, restituindo à graxa a mesma consistência inicial. Enquanto a viscosidade de um óleo em determinada temperatura independente da sua decomposição estrutural, a viscosidade da graxa decorre inteiramente desse fator. Comparando para uma dada temperatura às relações de viscosidade e da taxa de cisalhamento de um óleo e de uma graxa preparada com este mesmo óleo incorporado com um sabão, observa-se que a viscosidade da graxa se aproxima a do óleo que a compõe quando aquela é submetida a taxas de cisalhamento muito elevado. È importante que este fenômeno seja reversível ou praticamente reversível, isto é, que a graxa volte a sua viscosidade original elevada ao cessar a ação de decomposição. Como por exemplo, prático da importância dessa variação de viscosidade, pode-se considerar o caso do mancal de rolamento lubrificado a graxa. Nas pistas de rolamentos, onde as velocidades são elevadas e as folgas reduzidas, a graxa apresenta-se com baixa viscosidade, e conseqüentemente, o atrito, o calor gerado e o consumo de energia são menores. A porção maior de graxa retida nos separadores, na blindagem etc., sofre menor modificação em sua estrutura, e, portanto apresenta-se com viscosidade elevada. Isso permite que a graxa permaneça ai como um lubrificante de reserva, atuando ainda como vedação mantendo afastadas as partículas estranhas. Há inúmeros exemplos similares de mancais, excêntricos, etc., onde é dada preferência à graxa que pode ser mantida nesses pontos em condições de ser usada quando necessária. *

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

4

Vantagens e desvantagens: • As graxas apresentam melhores propriedades de retenção, por possuírem alta afinidade com as superfícies metálicas. • Prefere-se a graxa quando é impraticável um suprimento continuo de óleo, pois ela, por sua coesão pode ser armazenada nos pontos de aplicação evitando-se assim, durante períodos de tempo relativamente longos, a necessidade de acrescentar novas quantidades de lubrificantes. • Quando em presença de atmosferas poluídas ou úmidas, as graxas apresentam vantagens em relação aos óleos, pois agem como elementos de vedação. • As graxas não dissipam o calor tão bem quanto o óleo, razão pela qual um mancal lubrificado a graxa tem temperatura normalmente superior ao de um mancal lubrificando a óleo. As graxas apresentam-se sobre tudo em função do tipo de sabão empregado com determinada textura, que poderá ser fibrosa, untuosa, ou amanteigada. Alcançam sua estabilidade, fator importantíssimo a sua conservação com a adição de agentes estabilizantes específicos, tais como glicerina, ácidos graxos, água, etc. Fabricam-se essas dispersões a se obter produtos semifluidos ou pastosos que podem ser aplicados como películas lubrificantes nos pontos em que seria pouco prático ou quase impossível o emprego de óleo, uma vez que estes, em virtude de sua fluidez, não ficariam retidos. Componentes das graxas lubrificantes: Os componentes essenciais de uma graxa são: O lubrificante e o agente espessante. a. Lubrificante líquido a.1 óleo mineral a.2 óleo sintético b. Agente dispersante b.1 sabões metálicos b.1.1 componentes metálicos b.1.2 componentes graxos b.2 tipo não sabão

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

5

Além desses dois componentes, a graxa pode conter: c. Aditivos c.1 inibidores de oxidação c.2 inibidores de corrosão c.3 agentes de oleosidade e untuosidade c.4 lubrificantes sólidos c.5 agentes de extrema pressão a. Lubrificante líquido: A escolha do lubrificante líquido é função da aplicação que deverá ser dada à graxa. b. Agente espessante: É o agente que por sua natureza e concentração irá conferir as graxas determinadas características como: consistência, ponto de gota, estrutura, comportamento em relação à água e temperaturas. O agente mais usado é o sabão. b.1 Sabões metálicos b.1.1 Sabões metálicos – componentes metálicos a. Graxas a base de sabão de cálcio: de aparência amanteigada, com grande resistência à água, tem sua aplicação limitada pelo baixo ponto de gota que em geral lhes é característico. Não devem ser trabalhadas em temperaturas superiores a 50ºC. Isto não exclui a existência de graxas de sabão de cálcio, que se caracterizam por elevado ponto de gota. b. Graxas a base de sabão de sódio: de aparência fibrosa, não resistem à ação de água, mas toleram perfeitamente temperaturas mais elevadas, entre 110ºC e ao contrário das graxas de cálcio. c. Graxas a base de sabões de alumínio: as semelham-se às graxas de cálcio no que se refere à qualidade lubrificante e textura, embora mais transparentes e com aspecto mais brilhante. São mais estáveis do que as graxas de cálcio, apresentando vantagens evidentes quando em presença de água, tende ainda maior aderência metálica, a temperatura e á ação de ácidos diluídos. d. Graxas a base de sabão de lítio: de aparência amanteigada, grande estabilidade a ação da água e ácidos diluídos, alto ponto de gota, são graxas denominadas de “aplicações múltiplas” substituindo com algumas vantagens as graxas de cálcio, sódio e alumínio. b.1.2. Sabões metálicos – componentes graxos. O ácido graxo ou gordura, usado para proteger o sabão em associação com determinados componentes metálicos, tem grande influência no formato e dimensões da fibra do sabão, influindo, por conseguinte, nas propriedades da graxa. Exemplificando: uma gordura pode formar uma graxa de

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

6

sódio fibrosa, enquanto que outra poderá originar um produto final de aparência amanteigada; por outro lado, uma graxa de sódio preparada por determinada gordura pode absorver grande quantidade de água sem perder a consistência enquanto que outra graxa de sódio fabricada com gordura diferente se liquefará ao absorver somente uma fração do seu peso em água. O ácido graxo pode ter também grande influência sobre a resistência a oxidação da graxa. A seleção da gordura resultará do cotejo entre seu preço e quantidade exigida para a graxa. b.2. Tipo não sabão: São graxas obtidas com agentes espessantes não sabão, sendo nesse caso de grande utilização determinadas argilas, como a bentonita. A maior vantagem destas graxas reside em não apresentarem gota. As graxas a base de sabão fundem-se simultaneamente com fibras do sabão, devido ao colapso da trama do sabão. Como os agentes espessantes não saponificáveis têm ponto de fusão extremamente elevado, a trama do espessante resiste. Implica, obrigatoriamente, em que essa determinada graxa poderá ser utilizada em qualquer temperatura. c. Aditivos: São agentes químicos que adicionados às graxas, aumentam sua eficiência, reforçando-lhes ou mesmo conferindo-lhes características necessárias ás exigências de certas máquinas modernas. c.1. Inibidores de oxidação: A oxidação da graxa decorre da quantidade do óleo e da gordura, bem como da temperatura da operação. Os inibidores são muito utilizados em graxas para mancais de rolamentos, já que quase sempre permanecem em serviço por longos períodos e muitas vezes sujeitos a temperaturas elevadas. c.2. Inibidores de corrosão: Estes compostos são eficientes contra ferrugem, pois a água dificilmente consegue removê-lo das superfícies metálicas. c.3. Agentes de oleosidade e untuosidade: Melhoram as qualidades da graxa. Usam-se óleos graxos. c.4. Lubrificantes sólidos: São usados para aumentar a capacidade da graxa de suportar cargas e agem sobre as superfícies metálicas, mesmo que a graxa seja eliminada. São usados grafite e bissulfeto de molibdênio, mica e amianto pulverizado. c.5. Agentes de extrema pressão: São agentes químicos adicionados aos lubrificantes para impedir a ação destrutiva do tipo “metal contra metal” quando ocorre o rompimento da película lubrificante. Os aditivos EP são compostos contendo fósforo, enxofre ou cloro na forma ativa que reagem quimicamente com a superfície do metal, formando compostos (em geral cloretos, fosfetos e sulfetos) de baixa taxa de cisalhamento, os quais se comportam como eficientes lubrificantes sólidos. Os aditivos EP somente agem quando há

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

7

condições conhecidas como de “extrema pressão”, isto é, grandes pressões entre as superfícies em movimento relativo com rompimento da película lubrificante e desenvolvimento de calor suficiente para provocar a reação química. 2.3.2. Composição dos Lubrificantes a. Composições betuminosas: São composições que apresentam grande adesividade e elevada viscosidade muito utilizada na lubrificação de grandes engrenagens expostas, cabos de aço etc. Em razão de sua alta viscosidade, necessitam ser aquecidas quando de sua utilização. Podem também se apresentar diluídas em solventes, para facilidade de aplicação. b. Pastas especiais para estampagem: Essas pastas são em geral fabricadas com sabões e gorduras, contendo ou não material sólido, como óxido de certos metais. São utilizadas puras ou dispersas em água ou óleo mineral. 3- CARACTERÍSTICAS FÍSICAS DOS LUBRIFICANTES 3.1. Densidade (Specific, gravity): A densidade de um produto de petróleo é definida pela relação entre o peso de dado volume do produto, medido a uma determinada temperatura e o peso de igual volume de padrão (água), medido a uma outra temperatura. No caso de produtos de petróleo, as temperaturas foram padronizadas em 60ºF/60ºF para a quase totalidade dos países. No Brasil ela foi padronizada para 20ºC/4ºC. A densidade tem pouco significado quanto a qualidade do lubrificante, mas é grande utilidade no cálculo da conversão de litros em quilos ou vice-versa, e para fins de controle. 3.2. Ponto de fulgor: É a temperatura em que o óleo, quando aquecido em aparelho adequado, desprende os primeiros vapores que se inflamam momentaneamente em contato com a chama. 3.3. Ponto de combustão: É a temperatura na qual o óleo, aquecido no mesmo aparelho para a determinação do ponto de fulgor, continuará, uma vez inflamado, a queimar por mais de cinco segundos. Esta temperatura é ligeiramente superior a do ponto de fulgor. 3.4. Ponto de fluidez: É a temperatura em que o óleo, submetido a um resfriamento, deixa de escoar livremente. Esta característica tem grande importância no caso especial dos lubrificantes utilizados em locais muito frios. 3.5. Viscosidade: É a medida do grau interno que se produz quando o óleo escoa. De todas as características físicas é a viscosidade a que apresenta o maior interesse em relação à propriedade lubrificante do óleo.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

8

3.6. Índice de viscosidade: É a expressão numérica da variação da viscosidade com a variação da temperatura. Assim, o alto índice de viscosidade revela variação relativamente pequena de viscosidade da temperatura, em função da temperatura, enquanto o baixo índice de viscosidade indica tendência do óleo a apresentar grande variação de viscosidade com uma pequena variação de temperatura. Óleos parafinicos possuem maior índice de viscosidade do que óleos naftênicos. HVI - alto índice de viscosidade MHV – médio índice de viscosidade LVI – baixo índice de viscosidade 3.7. Cor: É determinada por comparação com cores padronizados, em aparelhos ASTM ou similar. A única importância da cor, no que se refere a óleos lubrificantes, está na sua aceitação geral como índice de uniformidade de determinado tipo ou marca. Entretanto, a cor não tem nenhuma relação com a qualidade do lubrificante. Erro comum em que incorre muitos consumidores, é o de supor que a cor esteja relacionada com a viscosidade. 4- PROPRIEDADES FÍSICAS DA GRAXA 4.1. Consistência: É, em resumo, o corpo ou dureza da graxa. É determinada pela

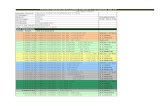

penetração de um cone especial, de aço ou latão, com vértice em forma de agulha, o qual é deixado cair na graxa a uma temperatura de 77ºF (25ºC) durante cinco segundos. A penetração é a medida da consistência da graxa e é expressa em décimo de milímetros. O teste de consistência é um controle mais importante na fabricação de uma graxa, de acordo com o NLGI (Instituto Nacional de Graxas Lubrificantes) dos Estados Unidos da América, é a seguinte:

Classes NLGI Penetração Trabalhada (0,1mm) Estrutura 0 355...385 Extremamente mole 1 310...340 Muito mole 2 265...295 Mole 3 220...250 Média 4 175...205 Consistente 5 130...160 Muito consistente

6 85...115 Extremamente consistente e dura

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

9

Além dos tipos constantes desta classificação, ainda encontramos graxas mais moles, dos tipos 00 e 000. As graxas 000 são tão fluidas que são medidas pelo viscosímetro, como se fossem como óleos e as 00 são medidas por um penetrômetro com cone de alumínio e não de aço. Conclui-se, portanto, que quanto maior for a penetração de uma graxa, mais fina ou mole ela é. Denomina-se “Penetração trabalhada” de graxa quando, antes de levá-la ao penetrômetro, a submetemos a cerca de 60 batidas de êmbolo de um cilindro denominado “trabalhador de graxa” isso garante que a graxa manterá a consistência em serviço. 4.2. Ponto de gota: Denomina-se “Ponto de Gota” de uma graxa lubrificante, a temperatura na qual o produto torna-se suficiente fluido, sendo capaz de gotejar através de um dispositivo especial, sendo obedecidas rigorosamente às condições de ensaio. As graxas apresentam pontos de gota variáveis, dependendo o mesmo, entre outros fatores, do tipo de agente espessante empregado, das matérias primas usadas e do processo de fabricação. 5. CARACTERÍSTICAS GERAIS DE GRAXAS CONVENCIONAIS 5.1. Sabão de Cálcio • Resistência térmica: relativamente baixa – temperatura máxima de operação em torno de 70ºC; • Resistência á água: excelente; • Estrutura: amanteigada (fibra curta) São as mais baratas, tendo indicação geral na lubrificação de mancais planos, em temperatura e velocidades moderadas, bem como na lubrificação de chassis e bombas d’água. Não são indicadas para mancais antifricção. 5.2. Sabão de sódio • Resistência a água: limitada • Estrutura: macia ou fibrosa – fibra curta ou longa, aderente. • Resistência a corrosão: boa Tem indicação geral em mancais fechados, de rolamentos (esféricos ou cilíndricos) juntas universais, engrenagens fechadas e chassis do veículo.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

10

Fibra Curta: Mancais antifricção e Mancais de escora em geral; Fibra longa, aderente: Mancais do tipo acoplado. (Junta universais, etc, onde a ação da força centrifuga deve ser considerada). 5.3. Sabão de alumínio • Resistente térmica: igual às de cálcio; • Resistência á água: boa; • Estrutura macia, consistência de geléia (fibra mais curta de todas) coesiva aos metais; • Resistência à oxidação e corrosão: boa; Principais aplicações: chassis de veiculo, mancais oscilantes e demais aplicações onde a sua adesividade e resistência à força centrifuga, bem como choques, constitua uma vantagem. 5.4. Sabão de Lítio • Resistência térmica: elevada, com P.G. acima de 170ºC; • Resistência á água: excelente; • Estrutura: macia, com fibra curta; • Resistência á corrosão: melhor que Ca e inferior a Na; • Resistência às baixas temperaturas: excelente; • Estabilidade ao trabalho: boa; • Uso em uma faixa de temperatura: relativamente ampla; • Estrutura adequada a todos os tipos de mancais; • Multi-Purpose (Múltiplo-Propósito) Principais aplicações: Lubrificação automotiva, aviônica e industrial. 5.5. Sabão de Bário • Resistência a água: boa; • Resistência a baixas temperaturas: boa, porém, inferior às de lítio; • Estrutura: fibra curta; • Estabilidade ao trabalho: excelente; • Boa aderência às superfícies metálicas; • Multi-Purpose (Múltiplo-Propósito) 5.6. Sabão de Estrôncio: Características semelhantes às de bário, porém, resistem a temperaturas mais elevadas de operação. São mais caras que as de Lítio e Bário.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

11

5.7. Géis Inorgânicos (Argilas / Bentonita) • Não apresentam ponto de fusão; • Estrutura: macia de consistência amanteigada; • Boa estabilidade mecânica; • Ação da água: resistente (Bentone) 6- VANTAGENS DA LUBRIFICAÇÃO A GRAXA 6.1. A aplicação do lubrificante é menos freqüente com graxa do que com óleo, e conseqüentemente, o custo final e a mão de obra são reduzidos. Essa aplicação pouco freqüente é particularmente vantajosa em lugares de difícil acesso, tais como motores selados, mancais selados e outros sistemas. 6.2. Agem como selo contra entrada de matérias estranhas. Da mesma maneira agem como selo contra vazamento de líquidos manipulados através de válvulas (principalmente no tipo macho e fêmea, ou em labirintos). 6.3. O problema de gotejar ou salpicar é quase eliminado quando as máquinas são

lubrificadas com graxa. Isso é particularmente vantajoso quando pode resultar em dano aos produtos manufaturados, como por exemplo, tecidos ou alimentos. Quando os equipamentos são lubrificados com graxa, eles podem ser usados em posição vertical sem problemas de vazamento.

6.4. Os sistemas de selagem para graxas são simples e de baixo custo comparados aos requeridos para óleos. 6.5. A graxa lubrificante mantém alguma lubrificação, mesmo quando o equipamento não foi lubrificado por longo período. Exemplificando com rolamentos, que são lubrificados na sua origem com graxas especiais e que duram praticamente toda a vida na máquina em que operam. 6.6. Se for usada uma graxa adequada, sua aderência às superfícies é maior que a dos óleos, portanto, o seu uso previne a ferrugem das peças paradas por longo tempo, o que aconteceria se o óleo estivesse sendo usado. 6.7. Graxas apropriadas resolvem problemas de lubrificação sem corrosão, mesmo em presença de água.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

12

6.8. Graxas têm a vantagem de minimizar os atritos iniciais planos e radicais. 6.9. Em certos casos, as graxas reduzem ruídos e vibrações, agindo como amortecedores, por exemplo, em engrenagens dentadas. 6.10. Graxas são preferíveis em condições extremas de operação, tais como altas temperaturas, extremas pressões, baixas velocidades choque de cargas, etc. 6.11. Em partes de máquinas já com muito uso (folgas), a graxa é praticamente o único meio de lubrificação. 7- VANTAGENS DAS GRAXAS “MULTI-PURPOSE” (MÚLTIPLO-PROPÓSITO) • Reduz o inventário de graxas; • Reduzem, muitas vezes elimina, a possibilidade de aplicação errônea de uma graxa; • Reduz tipos e quantidade de recipientes próprios para fornecimento da graxa aos pontos de acesso. A desejada graxa “All-Purpose” deveria ter as seguintes características: a. Deve ser bombeável e permitir a lubrificação de mancais em temperaturas tanto baixas quanto elevadas; b. Não deve apresentar ponto de fusão, bem como não se oxidar ou romper-se a sua estrutura em qualquer nível de temperatura desenvolvida nas partes móveis a serem lubrificadas; c. A sua consistência não deverá praticamente variar ao longo de toda a faixa de temperatura desenvolvida na operação de peças móveis de um conjunto, ou de um maquinário qualquer; d. Deve ter resistência a água e apresentar ainda a propriedade de repelir umidade de condensação, a fim de inibir a tendência corrosiva daquela. e. Deve permanecer física e quimicamente inalterável à sua armazenagem, bem como nas partes em que a mesma for aplicada como lubrificante. f. Deve ser mecanicamente estável e não variar sua consistência quando em operações em mancais. g. Deve apresentar uma película suficientemente resistente, a fim de suportar choque por cargas elevadas, bem como lubrificar adequadamente quando são sujeitas a pressões extremas. 8- LUBRIFICANTES SÓLIDOS O emprego de lubrificante sólido tem a finalidade de substituir a película fluída por uma película sólida, principalmente onde houver casos de lubrificação limite.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

13

Dos minerais mais usados destacam-se o grafite, o bissulfeto de molibdênio, a mica e o talco. De um modo geral estes sólidos apresentam boas propriedades de untuosidade e são capazes de resistir a elevadas temperaturas e pressões. Os dois primeiros citados são os que apresentam aplicações mais destacadas como lubrificantes sólidos. Para o bissulfeto de molibdênio em virtude de sua grande aplicação em todo tipo de equipamento industrial, dedicaremos um capitulo a parte. O grafite natural é constituído por carbono na forma cristalina sendo usado principalmente aquele que apresenta estrutura lamelar (sob a forma de escamas ou lâminas), o qual permite moagem em diversos graus de finura, sem perder sua estrutura original. Geralmente são macios e untuosos ao tato, constituídos praticamente de carbono quimicamente puro (99% mínimo de C). Os tipos produzidos para finalidades lubrificantes sofrem tratamentos especiais de moagem e defloculação, com soluções aquosas de tanino, obtendo-se o chamado “grafite coloidal”, cujas partículas são de dimensões coloidais, compreendidas entre 0,1 a 1 mícron. Considera-se que a principal vantagem dos lubrificantes grafitados repouse em sua capacidade de formar filmes sobre as superfícies metálicas dos equipamentos mecânicos, proporcionando assim baixos coeficientes de fricção. Nas temperaturas ordinárias, o grafite não é atacado por ácidos, álcalis e halogênios em geral: não se combina com o oxigênio até que prevaleçam temperaturas de ordem de 593ºC acima do qual passa o gás carbônico. O grafite apresenta uma dureza na escala de Moh igual a 1 e sua densidade varia de 2,7 a 3,1. 9- LUBRIFICAÇÃO COM BISSULFETO DE MOLIBDÊNIO (Categoria EM) Como vimos no capítulo anterior, o bissulfeto de molibdênio pertence aos lubrificantes secos. O produto é usado em pó ou misturado com graxas ou óleos originando lubrificantes EM, categoria substancialmente superior a EP. Ele é principalmente usado para dar solução a um problema onde métodos convencionais de lubrificação não dão resultados satisfatórios, como: a. Onde a lubrificação regular é dificultada devido à inacessibilidade de peças a serem lubrificadas; b. Onde as pressões de operações e as temperaturas são excessivas para os lubrificantes convencionais; c. Onde houver possibilidade de mau trato e sobre carga do maquinário, ou onde ocorrem cargas de choque muito elevadas que vão além da capacidade de resistência. As características de lubrificantes a base de bissulfeto de molibdênio são determinadas pelas dos seus componentes de bissulfeto de molibdênio e do seu veículo (graxa ou óleo); nos capítulos anteriores já tratamos das características de graxas e óleos. 9.1. Características do Bissulfeto de Molibdênio:

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

14

O bissulfeto de molibdênio contido no mineral molibdenita tem a fórmula MoS2 e a aparência de grafite. É a fonte principal de molibdênio. A maior concentração do mineral é encontrada no Estado do Colorado, USA. No minério de origem, a concentração média é de 0,5 a 1%. Também nos minérios de cobre são encontrados traços de MoS2 ultimamente explorados. Para entender melhor as propriedades lubrificantes, podemos comparar uma molécula de MoS2 com a fatia de pão untada de manteiga de dois lados. A fatia de pão representa os átomos de molibdênio e a manteiga o enxofre. Uma tal estrutura tem tendência a aderir-se a uma superfície horizontal, e como a resistência da manteiga à separação é fraca, as camadas sucessivas deslizarão facilmente umas sobre as outras. O MoS2 é ligeiramente mais untuoso do que grafite. Classifica-se entre 1,5 na escala de Moh. Seu peso específico é de aproximadamente 5, ou seja, duas vezes a do grafite. O enxofre que estamos combinado com o molibdênio, não reage com os metais, como o faria no estado livre, oxidando-se e formando ácido sulfúrico, que é bastante corrosivo. Para ser usado como lubrificante a molibdenita deve ser sujeita a uma refinação para remover impurezas abrasivas. Este processo é seguido por outro de diminuição de tamanho de partículas, que leva a um tamanho médio de 0,5 mícron. Assim é possível, formar suspensões coloidais estáveis em óleos e graxas; estas não se separam por ação de armazenagem, calor, etc. Tais suspensões não são retidas nos filtros de óleo. Podemos mencionar as seguintes características: a. O bissulfeto de molibdênio resiste à pressões extremas. A eficácia como lubrificante, ao contrário do que acontece com os outros lubrificantes conhecidos aumenta com a pressão desenvolvida, assegurando a lubrificação em pressões superiores a 28.000 kg/cm², o que está muito acima do limite elástico de qualquer metal, superando o grafite em 800%. b. A dureza do bissulfeto de molibdênio, medida na escala de Moh (que vai de 0 para líquidos a 10 para diamante) é baixa: 1 a 1,5; no entanto, a dureza do próprio molibdênio chega a 8, o que é mais alto do que o aço e o que explica a resistência do bissulfeto de molibdênio contra desgaste; c. Sua função como lubrificante é independente de temperatura para uma margem compreendida entre 68ºC a 450ºC. Acima dessa temperatura, sua decomposição é rápida, mas na ausência de oxigênio a temperatura de decomposição pode ir até 1.100ºC. O resultado da oxidação ao ar é o trióxido de molibdênio, que não tem propriedades lubrificantes e até, devido ao tamanho de suas partículas, atua como abrasivo; d. O bissulfeto de molibdênio possui uma estabilidade química notável. Resiste a ácidos, com exceção do ácido sulfúrico concentrado quente, ácido nítrico e água régia. Não reage com gases salvo de flúor e cloro aquecidos;

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

15

e. Nas suas propriedades elétricas mostra grande resistência elétrica à baixo potencial, resistência que diminui com o aumento de potencial; f. O coeficiente de atrito para bissulfeto de molibdênio fica 0,05 a 0,09. Seu efeito lubrificante é baseado na formação de um revestimento por camada finíssima sobre as superfícies metálicas. A espessura necessária para obter a MÁXIMA RESISTÊNCIA de uma película bem aplicada de MoS2 pode ter cerca de 0,003 mm; g. O bissulfeto de molibdênio consegue boas ligações com os metais. Seus corpos lamelares podem ser aplicados sobre superfícies metálicas por meio de adesivos, tais como resinas acrílicas, fenólicas, silicones ou produtos inorgânicos como fosfatos, silicatos e boratos. O revestimento será mais aderente e mais efetivo quanto mais friccionado à superfície, ocorrendo assim efeito cumulativo com a continuidade de uso. Assim um forte esfregar mecânico, uma pressão ou uma aplicação por choque, permitem obter um revestimento mais uniforme e eficaz. Desta maneira, o produto é acumulado ou comprimido, o que assegura um contato intimo com metal nas cavidades extremamente reduzidas das superfícies. Excessos na aplicação podem ser removidos por solventes sem atingir os revestimentos e o efeito lubrificante do MoS2. 10- MÉTODOS GERAIS DE APLICAÇÃO DE LUBRIFICANTES Para que sejam atingidos os objetivos de uma lubrificação eficiente, deve-se atender, simultaneamente, as seguintes condições: • Lubrificante adequado; • Em quantidades certas; • No local correto. Veremos a seguir métodos de aplicação de lubrificantes que, com maior ou menor eficiência procuram atender as condições citadas. 10.1. Lubrificação Manual: Neste caso se aplica o óleo por meio de almotolia, método bastante simples, porém eficiente. 10.2. Copo com agulha ou vareta: Neste dispositivo de lubrificação há uma agulha metálica que, passando por um orifício situado na base do copo de diâmetro ligeiramente superior ao da agulha, repousa a sua extremidade inferior sobre o munhão. Este, em rotação, imprime movimento alternativo ao da agulha, o que faz certa quantidade de lubrificante descer pelo espaço entre ela e o orifício.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

16

10.3. Copo com torcida ou mecha: O funcionamento desse aparelho se baseia no principio da ação capilar da torcida sobre o óleo, e é claro que os óleos de menor viscosidade passarão mais rapidamente do copo para o mancal. 10.4. Copo conta-gota: Este dispositivo apresenta a vantagem de se poder regular à quantidade de óleo aplicado sobre o mancal, assim como interromper o fornecimento de óleo, baixando-se a haste existente no centro do copo. É o tipo de copo mais comumente encontrado na lubrificação industrial. 10.5. Lubrificação por anel: Neste sistema, extremamente difundido, o lubrificante permanece em uso durante muito tempo e fica contido em um reservatório abaixo do mancal. Em volta do munhão, repousa um anel de diâmetro maior, cuja parte inferior está mergulhado em óleo. O movimento de rotação do eixo faz com que o anel o acompanhe e o lubrificante, arrastado por ele, é levado para o munhão, no ponto de contato entre ambos, e daí para o mancal. 10.6. Lubrificação por colar: Neste sistema, variação do anterior, o anel é substituído por um colar fixo ao munhão. O óleo transportado pelo colar, por ação da rotação do munhão, vai até ao mancal através de ranhuras. Emprega-se este sistema em eixos de maior velocidade ou quando se exige óleos tão viçosos que não permitem o livre movimento de um anel. 10.7. Lubrificação por banho de óleo: Neste sistema o lubrificante está contido em um recipiente adequadamente dimensionado. As partes a lubrificar mergulham total ou parcialmente no óleo distribuindo por ranhuras, a outras peças, o excesso de lubrificantes carregam em sua imersão no óleo. Fator importante neste sistema é a correta manutenção de nível considerando-se que o óleo, além de lubrificar, deve resfriar a peça. O banho de óleo é muito usado nos mancais axiais de escora, caso em que o conjunto de munhão está mergulhado em óleo. Encontra-se ainda o banho de óleo em mancais de rolamento de eixos horizontais, caso em que o óleo não atinge o munhão, ficando apenas mergulhada uma parte do rolamento. Outra grande aplicação dos banhos de óleos ocorre nas caixas de engrenagens: as partes inferiores das engrenagens mergulham no óleo, que é arrastado pelos dentes e salpicado para os mancais e demais partes da caixa. Como regra geral, não se deve mergulhar mais do que 1/3 da altura dos dentes da roda inferior no banho para se evitar a perda de potência por revolvimento do óleo e formação de espuma. 10.8. Lubrificação por meio de estopa ou almofada: Neste sistema muito usado dos mancais de vagões de estrada de ferros ou carros elétricos, coloca-se em contato com a parte inferior do munhão certa quantidade de estopa previamente embebida em óleo. Por ação capilar, o óleo de embebimento escoa pela estopa em direção ao mancal. 10.9. Lubrificação por salpico ou borrifo: Neste sistema, o lubrificante está contido em um cárter ou deposito, de onde é borrifado por meio de uma ou mais peças móveis. Em velocidades elevadas, o óleo borrifado fica altamente pulverizado e atinge todas as partes móveis dentro do invólucro. A lubrificação por borrifada é muito comum especialmente em pequenos motores.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

17

10.10. Lubrificação por névoa de óleo: Consiste na pulverização do óleo em geral por meio de sistemas tipo venturi para distribuição, em de tubulações, às partes a serem lubrificadas. Este processo foi, originariamente, desenvolvido para resolver os problemas de lubrificação dos rolamentos de esferas nas árvores de retificadoras, que giram a altas velocidades em ambientes onde existem aparas metálicas, poeira, etc. A lubrificação por névoa dá excelentes resultados nos casos em que quantidades muito pequenas de óleo são requeridas, pois se torna relativamente simples a dosagem adequada do lubrificante em função das necessidades das peças a lubrificar. Outras vantagens importantes desse método, decorrentes da passagem do fluxo de ar comprimido impregnado de óleo pelas partes lubrificadas, são: a vedação, conseqüência da possibilidade de aparas metálicas e outras impurezas penetrarem nos rolamentos em sentido contrário ao calor do ar, e ainda há eficiente eliminação do calor gerado. 10.11. Sistemas Circulatórios: 10.11.1. Por Gravidade: Nesse sistema existe uma bomba situada no interior do reservatório de óleo a qual o recalca para um reservatório localizado acima da máquina, de onde vai por gravidade atingir os diversos pontos. 10.11.2. Por bombas múltiplas e lubrificadores mecânicos: Neste sistema existe um aparelho lubrificador montado sobre a própria máquina e por ela acionado. Esse lubrificador consta de uma caixa, que serve de depósito para o lubrificante e um, dois ou mais pistões, funcionando como bomba. As gotas de óleo seguem por canalização adequada até ás peças a lubrificar. A quantidade do óleo, que cada um dos pistões fornece, pode ser regulada por meio de um parafuso. Para facilitar a regulagem, muitos lubrificantes possuem visores, que permitem a contagem de gotas por unidade de tempo. 10.11.3. Por bomba única: Método de lubrificação muito usado. A bomba que está ligada ao eixo do motor ou máquina fica geralmente mergulhada no óleo do cárter ou depósito e o fornece sob pressão por meio de canalização, aos pontos que precisam de lubrificação. Após ter passado pelas peças a lubrificar, o óleo retorna ao cárter para resfriamento e é novamente posto em circulação. 11- MÉTODOS DE LUBRIFICAÇÃO À GRAXA 11.1. A aplicação por copos graxeiros é um aperfeiçoamento da lubrificação manual, mas ela não elimina o elemento humano desde que a sua constância é inteiramente dependente da atenção do operador. Os cipós graxeiros podem ser manuais ou automáticos. Os copos graxeiros de compressão são, provavelmente os tipos mais largamente empregados e a graxa é forçada do copo manual pelo aparafusamento da tampa do mesmo (tipo Stauffer) ou um giro na alavanca (tipo parafuso marítimo), a certos intervalos. A fim de contornar a necessidade de freqüência e atenção do

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

18

operador, são muitas vezes usados os copos graxeiros atuados por molas (automático). Este tipo, na realidade, não se enquadra perfeitamente em lubrificação manual. Além do seu re-enchimento e ocasional limpeza, muito pouca atenção é requerida, mas uma desvantagem deste método é que, se o mancal se tornar quente, a graxa poderá escorrer mais livremente e vazar pelas extremidades do mancal e o copo pode rapidamente se esvaziar e problemas devido a falta de lubrificação poderão ocorrer. Quando se enche um copo graxeiro, deve-se tomar cuidado para assegurar a exclusão de todas as sujeiras. Alguns copos possuem pinos graxeiros para re-enchimento por pistolas de pressão e com isto há menor possibilidade de inclusão de sujeiras uma vez que não há necessidades de remoção da tampa. No enchimento, deve-se também tomar cuidado para evitar bolsas de ar que poderão afetar a lubrificação do mancal. 11.2. Pistolas Graxeiras: A aplicação de graxa por meio de pistola pode ser simples, empregando uma pistola de graxa operada manualmente ou pode ser relativamente complexa, envolvendo o uso de ar ou bombas acionadas eletricamente para forçar a graxa nos mancais. A construção interna de todos os tipos inclui uma mola atuando sobre uma esfera de aço contra o furo de entrada da graxa. A graxa entrando sobre pressão, força para traz a esfera, vencendo a mola, mas quando a pressão para esfera volta ao seu primitivo lugar, vedando completamente o furo contra o escape de graxas, ou entrada de sujeiras. Os pinos graxeiros devem ser limpos com um pano, antes de aplicar o conector, a fim de evitar impurezas possam ser forçadas para o interior do pino levado para o mancal. 11.3. Lubrificação Centralizada: A lubrificação centralizada pode ser a óleo ou graxa, Em casos especiais usa-se o sistema centralizado para o fornecimento de produtos para processos, tais como pastas para estampagem. Existem dois tipos de sistemas: em série ou em paralelo. No sistema em série os diversos pontos não recebem o lubrificante ao mesmo tempo. No sistema em paralelo todos os pontos recebem o lubrificante ao mesmo tempo. Quanto ao número de tubos que vão da bomba até os pontos podemos classificar os sistemas centralizados em: monotubulares e bitubulares. Os sistemas monotubulares são aqueles onde não há tubulação de retorno. São instaladas válvulas de dosagem (medidores) em cada ponto e são reguladas individualmente, ou existem diversos tipos diferentes de válvulas que são escolhidas dependendo da descarga necessária. Os sistemas bitubulares são aqueles onde há tubulações de retorno. 11.4. Mancais com cavidade: Estes mancais geralmente trabalham em altas temperaturas, como os mancais de cilindros secadores de indústria de papel e possuem cavidades onde são aplicadas graxas de bloco com conformação adequada. A graxa em bloco deve ficar livre na cavidade. Para isso corta-se o bloco ligeiramente menor que a cavidade. Ali ela pressiona sobre o munhão. O calor de atrito das articulações em contato causa o derretimento da graxa e lubrifica o mancal.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

19

12- PRECAUÇÕES NA APLICAÇÃO DE LUBRIFICANTES Antes de se aplicar um lubrificante óleo ou graxa a uma máquina, é indispensável ter a certeza de que o produto está limpo, isento de contaminações em com suas características típicas dentro das fixas normais. Para isso, cuidados especiais devem ser tomados com relação ao manuseio e armazenamento dos tambores ou baldes de lubrificantes, assunto que será abordado mais adiante. Neste capítulo trataremos, pois, de algumas das precauções a serem observadas com os métodos mais comuns de aplicação de lubrificantes. 12.1. Lubrificação a óleo: 12.1.1. Na lubrificação por almotolia do óleo deve ser periódica e regular, evitando-se sempre os excessos e vazamentos. 12.1.2. Nos dispositivos semi-automáticos, tais como copo conta-gotas, copo agulha ou torcida, etc. os níveis devem ser verificados periodicamente. 12.1.3. Com lubrificadores do tipo perda total de óleo os níveis devem ser estabelecidos cuidadosamente. Por ocasião do enchimento, certificar-se de que o mecanismo funciona corretamente, se a agulha está livre ou torcida, se está em boas condições para conduzir o óleo aos pontos de aplicação. 12.1.4. Nos casos de lubrificação por estopa, esta deverá estar corretamente embebida e ter contato completo com o munhão a lubrificar. 12.1.5. Nos casos de pequenos banhos de óleos, os níveis serão periodicamente revistos e, se necessário, completados. 12.1.6. Quando houver anel lubrificador, deve-se estar certo de que ele gira com velocidade normal e conduz bem o óleo do banho. 12.1.7. Lubrificadores mecânicos devem ter seu mecanismo bem ajustado, a fim de se medir a quantidade correta do óleo. Os visores devem estar limpos, sem a presença de água ou impurezas. O óleo deve ser adicionado com a necessária freqüência. 12.1.8. Em sistemas de lubrificação forçada, é importante manter os níveis, deixar limpos os filtros, observar periodicamente as pressões e as temperaturas. 12.2. Lubrificação a graxa: 12.2.1. Quando se faz a aplicação por copos Sttauffer, impõe-se o uso de graxa do tipo untuoso. Os copos devem ser cheios de modo a se evitar a formação de bolhas de ar.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

20

12.2.2. No caso de lubrificação feita por meio de pistola, deve-se previamente limpar o pino graxeiro. 12.2.3. Nos sistemas centralizados, deve-se verificar periodicamente a quantidade da graxa existente no reservatório, a pressão da graxa, bem como garantir, a todas as linhas de distribuição, o suprimento das quantidades adequadas. 13- MANCAIS O mancal é conjunto destinado a condicionar o movimento relativo entre duas ou mais peças. Pode ser do tipo fricção (1. simples) ou antifricção (2. rolamento). 13.1. Mancais de fricção: Os mancais simples são divididos em três tipos: Planos, de guia e de Escora. 13.1.1. Planos comuns ou Radicais: Os mancais planos são os que suportam uma carga perpendicular ao eixo em rotação e podem se subdividir, de acordo com sua forma, em mancais de bucha, mancais de duas partes, mancais de quatro partes, etc. O mancal de bucha consiste de uma só peça, em forma de tubo. Exemplo típico se encontra nos pinos de êmbolos de motores de combustão interna, em que a bucha é fixada à biela. Os semimancais não abrangem na totalidade de sua circunferência. Emprega-se em lugares onde a carga atua sempre no mesmo sentido. Uma das aplicações típicas destes mancais se encontra em eixo de vagões ferroviários, bem como nos rolos das moendas de cana-de-açúcar e calandras. Os mancais de duas partes ou bi-partidos, os mais comumente empregados, aparecem bielas e no eixo de manivelas de motores e compressores. As duas secções unem-se por meio de parafusos. Os mancais de quatro ou mais partes encontram-se principalmente em máquinas a vapor, suportando o eixo do volante. 13.1.2. De Guia: Os mancais de guia são aqueles em que o movimento relativo das peças é alternativo. O melhor exemplo se vê nas cruzetas de máquinas a vapor, de grandes compressores de ar e de grandes motores diesel. 13.1.3. De Escora: Encosto ou Empuxo: Os mancais de escora são encontrados em muitas máquinas em que o movimento de certas peças produz longitudinais ou axiais sobre os eixos, tendendo a empurrá-los em determinado sentido. Casos típicos são os mancais do eixo propulsor dos navios, aviões, etc. É fácil ver que o propulsor, pois seu movimento, tende a descolar-se juntamente com o eixo em que está chavetado. Os mancais de escora recebem esse empuxo, ocasionando o deslocamento do navio ou do avião. Por outro lado certas máquinas, em virtude de sua construção, têm o seu eixo principal em posição vertical ou inclinada, o que exige um mancal de escora para suportar o peso do conjunto. As turbinas hidráulicas de eixo vertical são máquinas desse grupo. Tipos do mancal de escora muito usados para grandes cargas são de Michell e o Kingsburdy, que se compõe de calços basculantes.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

21

14- CONSIDERAÇÕES GERAIS SOBRE LUBRIFICAÇÃO DE MANCAIS SIMPLES Em termos gerais os mancais são projetados de tal maneira que se possa substituir uma das partes, quando o conjunto apresentar desgaste excessivo. As superfícies de contato dessas partes substituíveis são de metais mais moles do que as dos elementos apoiados, para oferecerem menor coeficiente de atrito, bem como proteção contra desgaste pronunciado dos elementos mais dispendiosos e de substituição mais difícil. Conforme o serviço, munhões de aço duro, por exemplo, apóiam-se em mancais de um dos metais seguintes: metal patente, bronzes diversos e ligas ferrosas. A lubrificação de mancais simples pode ser feita por óleo ou por graxa. A lubrificação satisfatória de mancais simples depende da manutenção, entre as superfícies, de uma película em forma de cunha, fornecida pelo lubrificante. No caso de um mancal bem projetado e em boas condições, três fatores governam a manutenção da película: a rotação do munhão, a carga imposta ao mancal e a viscosidade do óleo (a consistência, no caso de uma graxa). A temperatura de serviço é também importante, por quanto afeta a viscosidade do óleo ou a consistência da graxa e pode também indicar um defeito no mancal. A distribuição do óleo no interior dos mancais simples é muitas vezes facilitada por um sistema de ranhuras na superfície interna do mancal. O ranhuramento correto de um mancal simples é de importância e pode ter em vista duas finalidades: a primeira é conduzir o óleo à área de máxima pressão e distribuí-lo uniformemente sobre a superfície; a segunda, permitir um maior fluxo de óleo através do mancal, a fim de possibilitar boa refrigeração. Essas ranhuras não devem nunca atingir o ponto de máxima pressão, em virtude da possibilidade de ser o óleo conduzido para fora desse ponto, nem deverão atingir as extremidades do mancal. Devem ter suas arestas chanfradas, a fim de não rasparem o óleo que está sobre o munhão. O ranhuramento dependerá da largura do mancal, da carga apoiada, da velocidade circunferência do munhão e do método de aplicação do lubrificante. 14.1. Causas de mau funcionamento de mancais simples: As principais causas do mau funcionamento dos mancais simples são: Emprego de material inadequado ou imperfeições do mancal; Impurezas que penetram entre as superfícies de contato; Desalinhamento do munhão no mancal, por qualquer motivo; Corrosão das superfícies de atrito; Folga incorreta entre o munhão e o mancal. Uma folga excessiva ocasionará trepidações do munhão, enquanto uma folga insuficiente impede a entrada do lubrificante, provocando aumentos de temperatura e desgaste; 14.2. Mancais de Rolamentos: Os mancais antifricção ou de rolamento, vulgarmente conhecidos como rolamentos, compõem-se de quatro partes, a saber: um anel interno, elementos rolantes e espaçadores. As três primeiras partes são feitas de aço

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

22

extremamente duro, com acabamento espelhado, enquanto os espaçadores são de metal mais mole para não danificar os elementos rolantes. De acordo com o tipo de elementos rolantes, podem os mancais de rolamentos ser classificados em: •Mancais de esferas; •Mancais de rolos cilíndricos; •Mancais de rolos cônicos; • Mancais de agulhas (quando o diâmetro dos rolos cilíndricos é muito pequeno em relação ao comprimento). Os mancais de rolamentos são fabricados dentro de tolerâncias rigorosas. Quando em serviço, os elementos rolantes e as pistas se deformam e a deformação produz calor, que, somando ao calor gerado pelo atrito, deve ser dissipado, em parte, pelo lubrificante. 14.3. Funções do lubrificante para mancais de rolamentos: As funções de um lubrificante para rolamentos são: • Reduzir o atrito de deslizamento entre os elementos rolantes e separados; • Proteger as superfícies contra a ferrugem ou corrosão; • Dissipar o calor gerado; • Completar a vedação do conjunto, a fim de evitar a penetração de qualquer impureza. Estas funções são mais bem exercidas por um óleo especialmente tratado, mas atualmente já difundido o uso da graxa, que se revela menos eficiente apenas no que diz respeito a refrigeração. Por outro lado, é mais eficiente que o óleo, no que se refere a vedação. 14.4. Falhas de lubrificação com graxa: Quatro possíveis causas provocam falhas de lubrificação com graxa: • Folgas exageradas no conjunto, permitindo, assim que a graxa seja expelida pelas partes móveis; • Perda de graxa através de um retentor inadequado; • Deterioração química da graxa, devido às elevadas temperaturas de operação do mancal; • Graxa inadequada. 14.5. Quantidade de lubrificante: A quantidade de graxa aplicada nas caixas deve ser em volume de ½ a 2/3 do volume de vazio do mancal montado. A quantidade de óleo deve ser tal que seu nível, em repouso, coincida com a metade do diâmetro do elemento rolante que estiver situado na parte mais baixa do rolamento. Para rotações elevadas, as quantidades de graxa e óleo podem ser reduzidas. A quantidades de lubrificante nas caixas dos rolamentos é muito importante; podemos dizer que o excesso é tão prejudicial quanto à falta. Confirma esta afirmativa o fato de que, quando

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

23

se trata de mancais de grande responsabilidade, as caixas terem um dispositivo especial que permite a expulsão do excesso do lubrificante, retendo apenas a quantidade necessária no interior das mesmas, isto naturalmente sem permitir a entrada de elementos exteriores. São as caixas com “válvulas de graxa”. Para o óleo, facilmente se consegue eliminar o excesso, por meio de “tubo ladrão“. Daí ser um grande erro lubrificar um mancal de rolamento por meio de pino graxeiro, sem o controle da quantidade de graxa aplicada nas caixas sem válvula. 14.6. Período de troca: Admitindo-se uma vedação eficiente, o tempo de troca depende principalmente dos seguintes fatores: velocidade, carga e temperatura. Em condições normais, com velocidades uniformes até 2.500 RPM, para rolamentos de tamanho médio e pequeno, cargas constantes sem choques ou vibrações e temperaturas até 50ºC, a graxa deve ser trocada semestralmente ou a cada 1.200 horas de trabalho, e o óleo deve ser trocado anualmente ou a cada 2.400 horas de trabalho. Se, porém, tem-se velocidades maiores ou cargas sujeitas a choque, vibrações ou ainda temperaturas acima de 50ºC, haverá necessidade de intervalos de trocas menores. Para os rolamentos de rolos, os intervalos acima devem ser reduzidos à metade. 14.7. Prevenções e Providências Importantes: Eis alguns conselhos de caráter geral aplicável no manuseio de rolamentos: • Trabalhar com ferramentas adequadas, em ambiente limpo; • Remover toda sujeira para fora dos mancais, antes de retirá-los; • Tratar o mancal usado com o mesmo cuidado que se dispensaria a um novo; • Utilizar solvente e óleos de lavagem limpos; • Colocar os mancais desmontados em cima de papel limpo; • Proteger os mancais abertos contra a sujeira e a umidade; • Usar panos limpos, sem fiapos, na limpeza dos mancais; • Proteger os mancais com papel encerado, quando fora de uso. • Limpar o lugar ocupado pelo mancal, antes de instalá-lo; • Impedir a contaminação dos lubrificantes; • Nunca misturar lubrificantes diferentes; • Reservar sempre o mesmo recipiente de reposição para um determinado lubrificante. 15. ENGRENAGENS Engrenagens são elementos de máquinas destinadas a reduzir ou multiplicar velocidade ou alterar o sentido ou direção do movimento. Transmitem ou recebem potência. De acordo com seu formato e disposição dos seus dentes, as engrenagens são classificadas em: • Engrenagens cilíndricas retas (ou rodas dentadas cilíndricas de dentes retos);

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

24

• Engrenagens cilíndricas helicoidais (ou rodas dentadas cilíndricas de dentes helicoidais); • Engrenagens cônicas helicoidais; • Engrenagens duplas ou “Espinha de Peixe”; • Engrenagens de parafuso sem fim; • Engrenagens hipoidais; • Pinhão e cremalheira. As engrenagens de dentes retos são de funcionamento um tanto ruidosos, porque os dentes entram em contato entre si e se separam de uma só vez, em todo o comprimento de seu flanco. As engrenagens de dentes inclinados ou helicoidais são, ao contrário, de funcionamento mais suave, porque mais do que um dente de cada engrenagem está simultaneamente em contato com os dentes da outra, e este contato é iniciado e perdido gradativamente, do que resulta, entretanto, uma maior ação de deslizamento entre os flancos dos dentes. No caso das engrenagens cilíndricas helicoidais, com eixos paralelos, existe um certo esforço, que é transmitido ao longo do eixo (esforço axial) tornando-se necessário o emprego de um mancal de escora. Este esforço é anulado no caso das engrenagens duplas, porque os dentes em V criam esforços axiais iguais e de sentidos contrários, que se anulam. Nas engrenagens de parafuso sem fim, existe uma ação de deslizamento muito pronunciada entre os dentes do parafuso e da coroa, ação que tende a remover película produzida por lubrificante que não seja suficientemente resistente, do que resulta a tendência de tais engrenagens funcionarem as temperaturas elevadas e de sofrerem considerável desgaste. 15.1. Métodos de lubrificação: Os métodos mais comuns de lubrificação de engrenagens são os seguintes: manual, por banho de óleo ou por sistema circulatório. 15.1.1. Manual: Geralmente feita por pincelagem. É o caso da lubrificação de engrenagens expostas, com o emprego de composição betuminosa, aplicadas por meio de brochas, pincéis ou espátulas. Essas composições têm uma aderência maior que o óleo ou a graxa e são indicadas para engrenagens grandes, de baixa rotação, que transmitem cargas elevadas. Quando as composições betuminosas já são formulas com solventes leves, podem ser aplicadas a frio. Quando isto não se verifica, há a necessidade de se executar um pré-aquecimento, que deve ser feito em banho-maria, para evitar o super aquecimento do fundo da lata pelo fogo direto. Por razões de segurança, aconselha-se fazer a aplicação das composições com a engrenagem parada, de preferência ao final de um turno de serviço, pois o natural aquecimento do metal facilitará o espalhamento do lubrificante.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

25

15.1.2. Banho: 15.1.2.1. Sem salpico: É o caso da lubrificação de engrenagens abertas, de grandes dimensões e baixa rotação. Aplicam-se óleos lubrificantes muito viscosos e até mesmas composições betuminosas leves. 15.1.2.2. Com salpico: Caso em que o nível do lubrificante é mantido de modo a que apenas os dentes da engrenagem inferior mergulhem no óleo. Se o nível for muito elevado, a rotação da engrenagem provocará um excesso de agitação, com maior tendência à formação de espuma e também com maior elevação da temperatura do óleo. Se for o caso de um moto redutor, o óleo poderá ultrapassar os retentores e atingir os enrolamentos, causando sérios problemas, como regra prática, recomenda-se que a roda inferior não deva mergulhar mais do que três vezes a altura do dente no banho. 15.1.3. Circulatório: Método bastante empregado quando temos altas velocidades circunferências (de 10 a 13m/seg.) e engrenagens fechadas ou em caixa. O óleo é fornecido por meio de uma bomba, sob pressão na forma de um jato aplicado próximo ao ponto de engrenamento e depois recirculado. Estes sistemas apresentam a vantagem de proporcionar maior troca de calor, havendo casos em que são instalados radiadores para arrefecimento de óleo. 15.2. Seleção do Lubrificante: 15.2.1. Engrenagens cilíndricas e cônicas retas ou helicoidais em caixas. Para essas engrenagens a escolha do óleo depende, principalmente da carga suportada pelos dentes e da velocidade periférica da engrenagem. Quanto maior for a potência transmitida pela engrenagem tanto maior será a carga suportada pelos dentes e, por conseguinte, maior deverá ser a viscosidade do lubrificante, em face de problemas de resistência de película. Por outro lado, quanto maior for a velocidade periférica, maior será a viscosidade do óleo a ser usado. Daí a possibilidade de utilizarmos óleo de baixa viscosidade para engrenagens de alta velocidade visando melhor resfriamento e perdas por atrito. O atrito fluído e o calor por ele gerado aumentam á medida em que aumenta a velocidade das engrenagens e a viscosidade do óleo. Os óleos minerais puros são apropriados para a maioria das engrenagens desse tipo. Para engrenagens de turbinas e unidades similares de altas velocidades, dotada de sistema de circulação sob pressão, recomenda-se o emprego de um “óleo de turbina” com alta resistência á oxidação. Para engrenagens de médias e baixas velocidades, quando é muito grande a carga nos dentes ou quando ocorrem cargas de choque, os óleos minerais puros são inadequados à proteção contra desgaste e deformação das superfícies de contato dos dentes. Nessas circunstâncias, utilizam-se, com vantagens óleos com aditivos que lhes conferem propriedades de suporte de carga e antidesgaste, sem que apresentem propriedades de extrema pressão.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

26

Em regra, os lubrificantes EP, não necessários para engrenagens desse tipo, embora aconselháveis para alguns modelos como, por exemplo, engrenagens cônicas de dentes helicoidais, onde há condições muito severas de contato entre os dentes. 15.2.2. Engrenagens hipoidais: Muito comuns em diferencias de veículos, estas engrenagens apresentam a vantagem de transmitir grandes potências, com dimensões reduzidas. Em decorrência, as condições de lubrificação nas engrenagens hipoidais são particularmente severas devido ao elevado grau de deslizamento que ocorre entre as superfícies de contato dos dentes e das cargas severas que lhes são impostas. Os óleos minerais puros ou óleos comuns, do tipo antidesgaste, não são recomendados para essas condições, pois não podem evitar a ocorrência de uma deformação (“scuffing”) bastante severa. Recomenda-se, invariavelmente, para essas engrenagens, os óleos de extrema pressão. 15.2.3. Engrenagens de Parafuso sem fim: Muito usadas para grandes reduções, são quase sempre do tipo fechadas, lubrificadas por salpico. A velocidade de deslizamento entre as superfícies de trabalho é muito elevada em relação a velocidade periférica da roda. De modo geral, quanto menor a velocidade de deslizamento do pinhão, maior viscosidade deve ter o óleo. Os óleos compostos, devidos a sua maior oleosidade, vêm sendo usados nesta aplicação. Além deles, óleos minerais puros ou contendo aditivos de extrema pressão suave são também utilizados. 15.2.4. Engrenagens Abertas: Geralmente são do tipo cilíndrico ou cônico, de dentes retos e a sua lubrificação se faz normalmente por aplicação manual. As engrenagens abertas requerem lubrificantes bastante aderentes, a fim de que não sejam lançados fora dos dentes. 15.3. Dificuldades mais comuns na lubrificação de engrenagens: As causas mais freqüentes das dificuldades experimentadas nos trens de engrenagens decorrem da alta temperatura e do desgaste. O desgaste dos dentes pode ser devido a um desalinhamento ou a presença de impurezas abrasivas no óleo. A temperatura elevada pode ser provocada por desalinhamento, ou por uma ou várias das seguintes causas: • Contaminação e aumento de viscosidade de óleo; • Uso de óleo, com viscosidade muito elevada; • Agitação excessiva do óleo, por se ter mantido elevado o seu nível (nos tipos lubrificados por salpico); • Insuficiência no fornecimento do óleo lubrificante (quando se emprega sistema de circulação forçada), causada, geralmente, pelo entupimento das tribulações ou filtro de óleo; • Deficiência do sistema de resfriamento, quando existente.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

27

É evidente, pelo que se acaba de expor, que o óleo deve ser purificado regularmente e, quando necessário, renovado. 16. ARMAZENAMENTO E MANUSEIO DE LUBRIFICANTES 16.1. Manuseio sem descuido: Em sendo fortes e perfeitamente resistentes ao manuseio normal, os tambores podem ser danificados por ignorância ou descuido de operários. Assim, às vezes deixam-nos cair bruscamente, descer rampas sem proteção, rolar terreno irregular, do que resultam furos. Amassamentos ou desaparecimento da identificação. 16.2. Contaminação pela água: Às vezes acontece que o vasilhame é danificado de tal maneira que se torna fácil a entrada de água. A contaminação pela água prejudica qualquer tipo de lubrificante, contaminação especialmente indesejável quando se trata de óleo para transformadores, caso em que o adicionamento de uma quantidade mínima de água basta para causar diminuição considerável do poder dielétrico. Outros óleos tais como os que contêm aditivos ou óleos graxos, são também sensíveis a presença de água, que pode provocar precipitação ou deterioração dos aditivos. Por outro lado, a umidade pode entrar no vasilhame mesmo através do bujão. Os óleos aumentam de volume quando expostos ao calor do dia e diminuem de volume quando se resfriam. Como resultado, ficam sujeitos a um ciclo de dilatação e contração. Em conseqüência, o ar existente sobre o óleo, dentro do vasilhame, fica sujeito durante o dia, as pressões mais elevadas que a da atmosfera durante a noite, às pressões inferiores. Essas diferenças de pressão podem produzir o mesmo efeito de uma bomba, efeito esse conhecido como “respiração dos tambores”, pelo qual o ar é expelido parcialmente durante o dia e aspirado para dentro do tambor durante a noite mesmo que os bujões estejam apertados. Se o tambor permanecer de pé e exposto ao tempo, a parte de cima pode ficar cheia de água de chuva, de modo que é aspirada água, e não o ar. 16.3. Contaminação por outras impurezas: A presença de sujeiras no lubrificante, tais como areia, poeira, ou outra matéria estranha, ocasiona sempre sérias dificuldades. São fáceis de compreender os inconvenientes resultantes da presença de material abrasivo, ou qualquer outro, capaz de obstruir as canalizações dos sistemas. Quase todos os tipos de impurezas podem provocar a deterioração de um lubrificante e, em conseqüência, do maquinário por ele servido. Em certos casos, quantidades extremamente pequenas de matéria estranha são suficientes para provocar essas dificuldades. Observa-se este fato, por exemplo, com os óleos cuja característica essencial é a separação do ar ou de água durante o serviço, ou com os óleos para transformadores os quais sofrem considerável redução de seu poder dielétrico, se contiverem água e ou pequenas quantidades de fibras ou de poeira.

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

28

16.4. Misturas Acidentais de óleos: Outra forma de contaminação possível, embora muito rara, consiste na troca de um lubrificante por outro tipo diferente. Exemplo: mistura fortuita de um óleo mineral puro com óleo composto, aplicado em máquina que necessite unicamente do primeiro, como no caso de certos motores. Sérios inconvenientes podem surgir ocasionados por misturas acidentais de óleos. Outro ponto digno de nota é a importância de conservar os tambores claramente e identificados, para prevenir enganos de conseqüências imprevisíveis. 16.5. Extremos de temperatura: Além da contaminação, os óleos e graxas lubrificantes podem decompor quando sujeitos a extremos de temperatura. O fenômeno ocorre especialmente com certas graxas, capazes de apresentar separação entre o componente óleo e a sua massa, quando guardados sob condições de calor excessivo. 16.6. Armazenagens ao ar livre: Na impossibilidade de se evitar a armazenagem de lubrificantes em pátios abertos, devemos observar os cuidados abaixo: 16.6.1. Manter os tambores sempre deitados sobre ripas de madeira, que impeçam o contato deles com o chão e, assim, à corrosão. Nunca empilhar os tambores sobre aterros de escória, pois estas atacam seriamente chapas de aço. Em cada extremidade de uma pilha, os tambores devem estar firmemente escorados por calços de madeira que evitem os seus movimentos. Todos eles serão colocados de tal maneira que os bujões fiquem numa linha aproximadamente horizontal e abaixo do nível do lubrificante. Deve-se fazer inspeção periódica, para descobrir qualquer vazamento, bem como verificar se as marcas dos tambores estão claras e legíveis. 16.6.2. Se por qualquer motivo, os tambores tiverem que ficar em pé, serão cobertos por um encerado. Na impossibilidade desse recurso, devem ficar em posição inclinada, com o auxilio de pedaços de madeira firmados no chão, evitando, assim, qualquer acúmulo de água nos bujões. No caso de prolongada armazenagem em pátios abertos deve ser feito um telhado por cima das pilhas de tambores. 16.7. Armazenagem em recinto fechado: A armazenagem em recinto fechado não requer precauções rigorosas exceto no que se refere às verificações periódicas para evitar deterioração do produto como das marcas impressas no vasilhame. A utilização dos tambores deve sempre seguir a ordem de recebimento. Os primeiros a chegar serão os primeiros a sair. Um sistema de “racks”, estantes de ferro para empilhar tambores ou de “pallets” estratos de madeira, facilita a armazenagem de elevado número de tambores em pequeno espaço disponível. Para colocar ou retirar tambores das estantes superiores, é necessário um mecanismo do tipo guindaste portátil, enquanto que para manipular um estrato, é necessária uma empilhadeira de garfo. Note-se que este mesmo se presta, com vantagens, para o empilhamento de embalagens pequenas. Em outros casos, podem os tambores ser deitados e superpostos até três fileiras consecutiva, com ripas de madeira de permeio. Os

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

29

tambores das extremidades precisam ser escorados por calços de madeira. Para retirar os tambores de cima, colocam-se primeiras duas rampas ou tábuas grossas e por elas faremos rolar cuidadosamente os tambores. Estopa ou panos sujos de óleo devem ser deixados nesses recintos, pois constituem foco de combustão, além da aparência de desordem e sujeira que causam. 16.8. Almoxarifado de lubrificante: Geralmente, o almoxarifado de lubrificantes deve ficar afastado de processos de fabricação que produzem poeiras de carvão, cimento, coque etc, as quais facilmente contaminariam o produto. O lugar escolhido não deve estar muito próximo de fontes de calor, tais como fornos ou caldeiras, porque os produtos podem ser deteriorados, mesmo que as embalagens originais ainda estejam intactas. O almoxarifado de lubrificantes deverá ter espaço suficiente para o manejo dos tambores e um piso de material que não solte poeira nem absorva óleo, depois de um derrame acidental. Dentro do almoxarifado ficarão os tambores deitados sobre estrados de madeira, de tal forma que, por uma torneira adaptada ao bujão inferior, seja possível os despejos de óleo num recipiente distribuidores. Enquanto não se retira o óleo, os bujões e as torneiras devem permanecer perfeitamente fechados. Pendurar nas torneiras pequenas latas que captem qualquer gotejamento fortuito, e ventilar bem o almoxarifado, evitando variação extrema de temperatura ambiente. 16.9. Uso de óleos corretos: A confusão sobre a identidade de um óleo decorre de diversos fatores. O primeiro é o desaparecimento das marcas do vasilhame. Portanto, o maior perigo de confusão verifica-se durante a transferência do tambor ou lata para o local em que se utilizará o óleo. Embora sejam guardados separadamente no almoxarifado diversos tipos de óleos e graxas, alguns produtos podem sair na mesma hora, em recipientes idênticos. Se estes não estiverem marcados da mesma forma que os tambores originais, poderá haver uma confusão posterior, com conseqüências possivelmente desastrosas para as máquinas, na hipótese de se usar determinado tipo de lubrificante incorreto. Além da indispensável instrução aos operários, os recipientes de distribuição de óleos devem se apresentar permanentemente marcados com os nomes dos produtos para os quais estejam reservados. É importante controlar os lubrificantes até o momento de sua chegada ao local de consumo. 16.10. Os recipientes de distribuição: Sejam quais as precauções tomadas para garantia dos produtos até a estocagem no almoxarifado do consumidor, pouca valia terão, se não se fizer o controle das referidas retiradas das quantidades parciais. Os recipientes destinados à transferência dos produtos e à estocagem de pequenas quantidades, nas próprias secções de consumo, devem conservar-se limpos e protegido contra a entrada de impurezas. É praxe recomendável lavá-los periodicamente com querosene, secando-os antes de voltar ao uso. Da mesma forma, os funis e outros aparelhos empregados na aplicação de lubrificantes precisam estar sempre limpos e, para tanto, devem ser usados panos que não deixem fiapos. Com o mesmo intuito de evitar contaminação, é necessário reservar um recipiente, devidamente marcado, para recolher o óleo usado e retirado das máquinas. A

Lubrificantes & Lubrificação

Treinamento: Lubrificantes & Lubrificação LUBROTEC QUÍMICA

(62) 8122-8220 [email protected] www.lubrotec.com.br “A 1ª apostila sobre o assunto no Brasil imprimida em papel totalmente reciclado.”

30