Aquecimento de uma estufa.pdf

-

Upload

claudinha-cristina -

Category

Documents

-

view

51 -

download

0

Transcript of Aquecimento de uma estufa.pdf

1

FACULDADE METROPOLITANA DE CAMAÇARI

CURSO DE BACHARELADO EM ENGENHARIA DE CONTROLE E

AUTOMAÇÃO.

PROCESSO DE AQUECIMENTO DE ÁGUA.

Camaçari-Ba

2011

2

FACULDADE METROPOLITANA DE CAMAÇARI

CURSO DE BACHARELADO EM ENGENHARIA DE CONTROLE E

AUTOMAÇÃO.

PROCESSO DE AQUECIMENTO DE ÁGUA.

ADRIANO.

CLÁUDIA CRISTINA.

THIAGO ALMEIDA.

NILMAR IBRAHIM.

WILLER.

Camaçari-Ba

2011

Relatório experimental da disciplina Servomecanismo

I a ser encaminhado ao professor Leonardo Fonseca

para avaliação e análise. Referente à 3º Unidade do

curso de Engenharia de Controle e Automação

(Mecatrônica).

3

RESUMO

Este Relatório apresenta de forma descritiva o processo de aquecimento de água,

com o objetivo de estudar a aplicabilidade no processo produtivo, enfatizando a

importância da Engenharia de Controle e Automação aplicando-se de forma

enfática o quanto a mesma é fundamental em qualquer processo produtivo.

4

SUMÁRIO

1-INTRODUÇÃO...............................................................................................05

2-OBJETIVO.....................................................................................................06

3- SISTEMA PROPOSTO (AQUECIMENTO DE ÁGUA POR ESTUFA)........07

4- SISTEMAS DE CONTROLE.........................................................................08

5- CLP...............................................................................................................09

6- MICROCONTROLADORES.........................................................................11

7- ELEMENTOS SENSORES...........................................................................12

8- ELEMENTOS ATUADORES........................................................................13

9- TÉCNICAS DE CONTROLE.........................................................................13

10- TRANSDUTOR INTELIGENTE DA TEMPERATURA DA

INTEGRAÇÃO..................................................................................................14

11- CONCLUSÃO.............................................................................................27

12- REFERÊNCIAS .........................................................................................28

5

1. INTRODUÇÃO

SISTEMAS DE AQUECIMENTO DE ÁGUA.

É importante que o sistema de aquecimento de água seja definido já na fase de projeto, uma vez que sua instalação adequada exige certos cuidados que interferem diretamente no desenho da planta, tais como a inclinação do telhado e as.instalações,elétricas,e.hidráulicas. A escolha do aquecedor depende do tipo de energia a ser utilizado para esquentar a água: elétrica, a gás ou solar. A partir daí, é definido o sistema de alimentação,dos,equipamentos: • por acumulação, em que a água aquecida fica armazenada em boilers instalados,no,forro;ou.em,falsos.armários; • de passagem, em que a água é aquecida gradualmente, à medida em que passa,pelo;aparelho.

Um fator importante é a localização do imóvel. O sistema a gás, por exemplo, fica mais prático em cidades servidas por gás de rua e em regiões próximas a bacias coletoras, como o Rio de Janeiro. Já a opção pelo aquecimento solar é perfeita para regiões em que a incidência do sol é constante. O aquecimento solar merece algumas explicações: trata-se de um conjunto incluindo um coletor, um boiler e um sistema de aquecimento elétrico acoplado. O coletor é a placa para captação da energia dos raios solares, transformando-a no calor que aquece a água fria. Seu número varia de acordo com a capacidade do boiler (o reservatório que armazena a água quente): uma ou duas placas para boilers de 150 litros, duas para 200 litros, duas ou três para 250 litros e quatro a cinco para 300 litros. Como regra geral, o boiler deve ser instalado em posição superior aos coletores. Estes devem estar voltados para o norte, e sua inclinação deve ser igual ao ângulo da latitude local acrescido de 5 a 10 graus. De forma geral, os fabricantes fazem as seguintes recomendações: • os aquecedores devem ser alimentados pelo reservatório superior de água fria (caixa d'água), nunca diretamente pela rede pública (água da rua), evitando assim que;o;aparelho;seja,afetado.pela.falta,de;água; • antes de usar o equipamento pela primeira vez, verificar se as ligações de gás e hidráulicas estão de acordo com as especificações do manual de instalação; • deve ser verificado se a empresa instaladora colocou uma válvula de segurança ou respiro nos modelos de acumulação a gás, pois esse acessório de proteção.alerta.quando.o,aparelho;está;com;problemas; • o queimador do aquecedor nunca deve ser acendido sem antes verificar se o reservatório (nos modelos de acumulação) está cheio de água; • o aquecedor nunca deve ser acoplado à mesma válvula que alimenta a descarga; • para evitar o acúmulo de sedimentos no interior dos aquecedores com sistema de acumulação, deve-se, uma vez por mês, deixar escoar, pelo dreno de limpeza, cerca de 20 litros de água do aparelho;

6

• para obter pressão satisfatória nos pontos de consumo, o fundo da caixa d'água fria deve estar a pelo menos 1 metro acima do forro;

• ao instalar o sistema em casas (baixa pressão), certificar-se de que a bitola da tubulação de alimentação de água fria seja maior que a do ponto de entrada do aquecedor, melhorando a pressão da água;

• de acordo com as normas de segurança da ABNT, é proibida a instalação de aquecedores a gás em forros, armários embutidos, nichos internos ou qualquer local sem ventilação permanente.

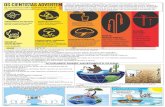

A tabela abaixo mostra os diversos tipos de aquecedores e suas principais características:

TIPOS Elétrico

Passagem individual Passagem central Acumulação

Vantagens compacto e fácil de instalar, dispensando tubulação compacto água quente para uso imediato e boa

pressão de água

Desvantagens custo do kw, baixa pressão e pouca vazão de água

custo do kw e pouca vazão de água custo do kw

.

. A gás Passagem Acumulação

Vantagens pressão de água melhor que nos modelos de passagem elétricos

água quente para uso imediato; pressão de água melhor que no similar elétrico

Desvantagens risco de vazamento se não seguir

especificações; dificuldade em manter a temperatura baixa

risco de vazamento se não seguir especificações

.

. Solar Acumulação

Vantagens custo de aquecimento zero, em regiões de sol constante Desvantagens custo do aparelho; em regiões pouco ensolaradas, o sistema elétrico é acionado constantemente

2- OBJETIVO

Um algoritmo de controle automático PID é a base para muitos sistemas de

controle de processos industriais. Cada tipo de algoritmo controle automático

algoritmo tem vantagens e desvantagens.Você irá determinar a correta estratégia

de controle baseado no processo dinâmico e nas exigências da aplicação.O

controles aplicado neste relatório e ON/OFF são relativamente simples e

econômicos.

7

Assim, são amplamente usados em sistemas industriais. Neste tipo de controle, a

saída oscila dentro de uma banda morta. Reduzindo esta banda morta reduzem-se

as amplitudes de oscilações do processo, mas também se aumenta o numero de

ciclos de atuação do atuador, reduzindo a vida útil deste.

3 - SISTEMAS PROPOSTO (AQUECIMENTO DE ÁGUA POR ESTUFA)

O sistema automático para o controle de temperatura desenvolvido (Figura 2)

possui um circuito eletrônico temporizado, capaz de programar o tempo do

processo, avisando ao operador, através de alarme que o tempo programado foi

atingido. O circuito é provido de um sistema de acendimento automático elétrico,

que possibilita acender com segurança os queimadores. O controlador

detemperatura analógico comanda, conforme o set point, a temperatura do ar de

secagem, abrindo e fechando o solenóide do queimador a gás auxiliar (A), o qual

entrará em combustão aproveitando a chama do queimador a gás principal (B). O

queimador a gás auxiliar, será acionado através do solenóide, liberando o gás,

entrando em combustão na presença da centelha do acendedor elétrico.

8

Os resultados da avaliação do sistema de controle mostrados na figura 3 e 4

acima, realizando a simulação no SIMULINK foi possível simular dados coletados

em dois períodos: de 8:45 às 10:58 e de 19:00 às 22:04, respectivamente.

Observou-se que o gráfico da Figuras 4 (período noturno), apresentou

características diferentes ao gráfico da Figuras 3 (período diurno), no que diz

respeito ao aumento de temperatura do ar em relação ao tempo. O coeficiente R2

mostra que o comportamento da temperatura do ar de secagem não varia em

função do período (diurno e noturno) em que acontece o processo, ou seja, não

afeta o modelo de funcionamento do sistema de automação proposto.

4 - SISTEMAS DE CONTROLE

Um sistema de controle é basicamente um sistema entrada(s)-saída(s). O

sistema a ser controlado é, em geral, chamado de processo ou planta. O processo

é um sistema dinâmico, ou seja, seu comportamento é descrito matematicamente

por um conjunto de equações diferenciais. Como exemplos de sistemas dinâmicos

temos, entre outros: sistemas elétricos, mecânicos, químicos, biológicos e

econômicos. A entrada do processo é chamada de variável de controle ou variável

manipulada (MV) e a saída do processo é chamada de variável controlada ou

variável de processo(PV).

A filosofia básica de um sistema de controle é unir o resultado da leitura dos

elementos sensores com a ação dos elementos atuadores. Eles recebem as

informações lidas dos sensores para saber o atual estado do processo, executa

cálculos e lógicas pré-definidas (também chamadas de lei de controle) e envia o

resultado para os atuadores, de modo que a situação atual do processo seja

modificada para que se atinja um ponto de operação próximo do desejado.

9

Para projetar um controlador são utilizadas diversas ferramentas

computacionais, técnicas e teorias de controle. As ferramentas computacionais

permitem que o processo seja simulado em um computador para que os

parâmetros do controlador possam ser projetados sem a necessidade de utilizar o

processo real. Uma vez projetado o controlador o mesmo é implementado e

validado no processo real.

Os Sistemas de Controle unem o resultado da leitura dos elementos sensores

com a ação dos elementos atuadores. Eles recebem as informações lidas dos

sensores para saber o atual estado do processo, executa cálculos e lógicas pré-

definidas (também chamadas de lei de controle) e envia o resultado para os

atuadores, de modo que a situação atual do processo seja modificada para que se

atinja um ponto de operação próximo do desejado.

Na era da modernidade, o uso dos sistemas de controle é disseminado: desde

uma simples boia que controla o nível de um tanque d'água até os sistemas digitais

das aeronaves mais sofisticadas.

Para implementar sistemas de controle, são utilizados dispositivos

como microcontroladores, CLP's e microprocessadores, entre outros. Estes

dispositivos possuem em comum entradas e saídas (Portas de entrada/saída), que

servem para realizar a comunicação com os dispositivos periféricos (sensores e

atuadores).

Estas portas de entrada/saída também podem ser destinadas a realizar

a comunicação com outros sistemas, a fim de fornecer dados de leitura dos

sensores ou até receber instruções externas para os atuadores.

5 - CLP

Ao final da década de 1960, o advento dos circuitos integrados permitiu o

desenvolvimento de minicomputadores que logo foram utilizados para controle on-

line de processos industriais. Em 1969 surgiram os primeiros controladores e, em

1970, eles incorporaram microprocessadores, sendo então denominados

Controladores Lógicos Programáveis (CLPs ou PLCs, da sigla em inglês, a qual

possui emprego mais amplo, uma vez que a primeira se tornou marca registrada de

propriedade exclusiva de um fabricante nacional). Este dispositivo foi concebido

para controlar e automatizar equipamentos e processos , devendo reagir e

apresentar respostas a estímulos no menor tempo possível (operação em “tempo

real”). Na automação, o emprego de CLPs deve-se considerar:

Compatibilidade entre instalação elétrica e pontos de Entrada/Saída

10

Existência de chaves de proteção de hardware

Tipo e forma de endereçamento

Estrutura da palavra

Tipo e forma dos sinais aceitáveis

Compatibilidade dos equipamentos eletromecânicos

Para ser considerado como CLP, o equipamento precisa reunir três características

básicas:

Executar uma rotina cíclica de operação durante seu funcionamento

Forma básica de programação através de uma linguagem oriunda dos

diagramas elétricos de relés

Produto projetado para operação em ambiente industrial, e sujeito a condições

adversas (umidade, temperatura, gases inflamáveis, oxidações, poeira)

Um CLP é constituído basicamente por:

Fonte de alimentação

Unidade Central de Processamento (UCP)

Memórias dos tipos fixa (Memória de programa) e volátil (Memória de dados)

Dispositivos de entrada e saída

Terminal de programação

As linguagens de programação utilizadas por um CLP podem ser divididas em dois

tipos básicos: as textuais (Lista de Instruções e Texto Estruturado), oriundas da

programação baseada em mnemônicos, e as gráficas, representadas pelas

linguagens tradicionais baseadas em relés e em blocos funcionais (Linguagem

Ladder, Linguagem em Diagrama de Blocos Funcionais e Diagrama de Funções

Sequenciais). Em geral, os CLPs permitem dois modos básicos de operação: o

Modo de Programação, destinado à elaboração e alteração de programas

aplicativos; e o Modo de Execução (run), destinado à execução do programa

contido na memória do dispositivo (Ciclo de Execução). O Ciclo de Execução

(scan) é realizado ciclicamente, e compreende:

Leitura dos valores de entrada e seu respectivo armazenamento na memória

(imagem das entradas);

Processamento das instruções do programa aplicativo, empregando a imagem

das entradas e gerando na memória os valores de saída (imagem das saídas);

Atualização das saídas , através do envio da respectiva imagem para os

módulos de saída.

11

6 - MICROCONTROLADORES

O microcontrolador é um Circuito integrado incorporado em um chip, composto por

processador, entradas, saídas e memória. Através de uma programação feita pelo

técnico, os microcontroladores podem controlar suas saídas, tendo como referência

as entradas ou um valor pré-determinado no programa. Diferenças entre os

microcontroladores:

Quantidade de memória interna.

Velocidade de processamento.

Quantidade de sinal de entrada e saída (I/O).

Alimentação.

Periféricos.

Arquitetura.

Set de instruções.

Características:

Consumo pequeno.

Modo de espera.

Tamanho reduzido.

Baixo custo.

Por apresentar tamanho reduzido, baixo consumo são muito utilizados em

automação e controle. Exemplos: controle de motores automotivos, controles

remotos, máquinas de escritório e residenciais, brinquedos, sistemas de

supervisão, etc. Enfim eles são uma alternativa eficiente e barata para controlar

muitos processos e aplicações.

7 – ELEMENTOS SENSORES

São os elementos responsáveis pela leitura do estado em que o processo se

encontra. Os sensores (ou transdutores) medem grandezas mecânicas como

de posição, de velocidade e aceleração; grandezas físicas como de temperatura,

de fluxo, de nível e de pressão; grandezas químicas como de concentração, entre

outras. Eles enviam para o controlador a atual situação do processo para que este

possa tomar as medidas necessárias.

A obtenção de algumas dessas variáveis pode ser impossibilitada por razões

operacionais ou econômicas. Para contornar essa limitação as grandezas de

12

interesse podem ser estimadas através da medição de outras. Isso pode ser feito

utilizando-se um estimador de estados ou através de inferência.

Sensor Transdutor da temperatura

Especificação:

1 Amplitude da

pressão -50-600-1300

2 Exatidão classe a: + (0.15+0.2%t); classe b: + (0.3+0.5%t)

3 Fonte de

alimentação 24vdc

4 Sinal de saída 0-5v, 0-10v, 4-20ma; E, K, J, PT100; PT1000

5 Temp do

diafragma. -25-125

6 Material do

diafragma 304; 306,316L

7 Par

termoeléctrico /

8 E-conexão 2pin; 3PIN, fio principal

9 Conexão do

processo

1/4NPT; 1/2NPT; M20*1.5; M27*2; PROJETO

ESPECIAL

10 Aplicação a química do petróleo, passa a indústria de aço, a fonte elétrica, o navio, o oceano, o sistema da solução da água, a máquina da ambiental-proteção, a máquina etc. do alimento

13

8 – ELEMENTOS ATUADORES

Atuador é um elemento capaz de modificar grandezas físicas no sistema ao qual

pertence (geralmente produzindo movimento) atendendo a comandos que podem

ser manuais ou automáticos, nesse processo também acontece a conversão de

diferentes tipos de energia, são exemplos de elementos atuadores: cilindros

pneumáticos (pneumática) ou cilindros hidráulicos (Hidráulica)e motores

(dispositivos rotativos com acionamento de diversas naturezas). Para se classificar

os elementos atuadores podem ser usados três critérios diferentes,são eles:

Energia de saída: mecânica, térmica, óptica, etc.

Princípio de funcionamento: mecânico, pneumático, hidráulico, eletromagnético,

etc.

Se for um atuador que gera movimento, pelo tipo de movimento: linear ou

rotativo.

9 – TÉCNICAS DE CONTROLE

9.1 - Controle em malha fechada

No controle em malha fechada, informações sobre como a saída de controle

está evoluindo são utilizadas para determinar o sinal de controle que deve ser

aplicado ao processo em um instante específico. Isto é feito a partir de uma

realimentação da saída para a entrada. Em geral, a fim de tornar o sistema

mais preciso e de fazer com que ele reaja a perturbações externas, o sinal de

saída é comparado com um sinal de referência (chamado no jargão industrial

de set-point) e o desvio (erro) entre estes dois sinais é utilizado para

determinar o sinal de controle que deve efetivamente ser aplicado ao

processo. Assim, o sinal de controle é determinado de forma a corrigir este

desvio entre a saída e o sinal de referência. O dispositivo que utiliza o sinal de

erro para determinar ou calcular o sinal de controle a ser aplicado à planta é

chamado de controlador ou compensador. Em resumo, a utilização da

realimentação e, portanto, do controle em malha fechada, permite entre outros:

aumentar a precisão e exatidão do sistema.

rejeitar o efeito de perturbações externas.

melhorar a dinâmica do sistema e, eventualmente, estabilizar um sistema

naturalmente instável em malha aberta.

diminuir a sensibilidade do sistema a variações dos parâmetros do processo,

ou seja, tornar o sistema robusto.

14

9.2 - Controle em malha aberta

O controle em malha aberta consiste em aplicar um sinal de controle pré-

determinado, esperando-se que ao final de um determinado tempo a variável

controlada atinja um determinado valor ou apresente um determinado

comportamento. Neste tipo de sistema de controle não são utilizadas

informações sobre evolução do processo para a determinar o sinal de controle

a ser aplicado em um determinado instante. Mais especificamente, o sinal de

controle não é calculado a partir de uma medição do sinal de saída.

Características básicas de um sistema de controle que opera em malha

aberta: imprecisão, nenhuma adaptação a variações externas (perturbações),

dependência do julgamento e da estimativa humana. Por outro lado, este tipo

de sistemas são em geral simples e baratos, pois não envolvem

equipamentos sofisticados para a medição e/ou determinação do sinal de

controle.

10 – TRANSDUTOR INTELIGENTE DE TMPERATURA

Os transdutores de temperatura são dispositivos destinados a converter o sinal

de um sensor de temperatura em um sinal linear de corrente elétrica. Esta

conversão permite que o sinal seja transportado com maior imunidade a ruído,

aumentando assim a distância entre o sensor e o indicador ou painel de controle.

Qualquer componente eletrônico muda suas características com a temperatura;

assim, alguns componentes são projetados para medir temperatura, outros o são

para se manterem estáveis com a temperatura.

Figura 0.3 Transdutor de temperatura

15

Modelo: STT-800H

Tipo de protocolo do CERVO

STT-800M Análogo-tipo

10.2.1 Característica e funções:

10.2.1.1 O fio Two transmite o sistema. Conversores de sinal do sinal de saída de dois fios da fonte de alimentação ao mesmo tempo.

10.2.1.2 A saída da C.C. do sinal de saída 4-20mA sobreps o protocolo de comunicações digitais do CERVO (sistema two-wire).

10.2.1.3 Conversor de sinal usado na resina de cola Epoxy em um pacote do módulo, com antivibração, o anticorrosivo, anti-umidade, etc.

10.2.1.4 Os conversores de sinal do milivolt do par termoeléctrico convertidos diretamente 4 na saída atual do ~ 20mA, usando um cabo ordinário da transmissão do sinal podem eliminar a compensação cara do fio.

10.2.1.5 Para trazer a temperatura da cena mostrou que ambos a saída do transmissor 4 do sinal atual do ~ 20mA, quando a temperatura medida na cena puder ler a temperatura.

10.2.1.6 Desfile através das mãos da configuração de máquina e do software da eliminação de erros, gerência remota do PC.

Especificação técnica:

Fonte de alimentação 13~30V, C.C.

Resistência de carga 0~850Ω

Sinal de saída 4~20mA

Erro ±0.2%, ±0.5%

Exposição LCD

Temperatura ambiental -20~70degree

O impacto da temperatura ambiental 0.25%/10

Sinal à prova de explosões dBT4

Avaliação da proteção IP54

Compensação da junção fria CU50

Erro da compensação da junção fria 0.5%/10

Sinal de entrada B, E, J, K, N, R, S, T-tipo par

termoeléctrico.

16

Pt50, Pt100, Pt1000, Cu50, resistência

térmica de Cu100-based

Resistência, entrada da tensão do

milivolt

Sistema do fio

O par termoeléctrico e a resistência

podem ser conectados em

uma segundo-linha sistema, três-ou

sistema de quatro fios

Tensão de fonte de alimentação do

transmissor do CERVO C.C. 11V~36V

Os dados refrescam a taxa ò/S

Exatidão ±0.05%

Estabilidade ± 0.1% ou ± 0.1%/ano (verificação uma

do maior)

Umedecimento 0-32 segundos ajustável

Temperatura de trabalho -40~+85degree

Escala de temperatura do

funcionamento do LCD -20~+70degree

Dimensão × 25mm de 44mm

Resistência mecânica da vibração 10 ~ 60HZ, 0.21mm sinusoidals

Interferência Anti-RF IEC61000-4-3, 10V/M, 80 ~ 1000MHZ

10.9 Controlador Lógico Programável Simatic S7-200

figura 1.0 CLP s7-200 SIEMENS

17

10.9.1 Características Funcionais

Um amplo espectro de CPUs está disponível para aplicações simples até aplicações de grande performance. Ao todo são 5 modelos de CPU com diferentes características, dentre elas, a quantidade de memória e de entradas e saídas integradas. A própria CPU já vem equipada com diversos recursos, como: O micro CLP S7-200 constitui uma verdadeira alternativa econômica para todas as aplicações na área de automação de pequeno porte. Seu projeto é caracterizado pelas seguintes qualidades básicas:

- Entradas e saídas digitais integradas ; - Interface RS485 integrada ; - Protocolo PPI (mestre/escravo), MPI (escravo), ou outros como Modbus (programável via Freeport) ; - Contadores rápidos ; - Saídas de pulso rápido ; - Memória retentiva ; - Entradas de interrupção ; - Relógio de tempo real (opcional para alguns modelos) ; - Cartão de memória removível; - Potenciômetro;

A grande diversidade de módulos de expansão permite a adaptação da configuração para diversos tipos de aplicação. Dependendo do modelo da CPU, é possível utilizar até 7 módulos de expansão:

- Módulos de Entradas/Saídas - Digitais - Analógicos - Específicos para medição de temperatura - Módulo de Posicionamento - Módulos de Comunicação - AS-Interface (mestre) - PROFIBUS-DP (escravo) - Modem - Ethernet

10.9.2_Interfaces Homem-Máquina

O SIMATIC S7-200 pode usar qualquer painel de operação da linha SIMATIC HMI. Porém, para manter sua característica de baixo custo, foi desenvolvido uma linha de painéis de operação específicos para o uso com o S7-200, os Micro Painéis.

18

Essa linha é constituída de dois modelos: - TD200: display de texto de duas linhas com teclas programáveis, velocidade de até 187,5 Kbps e extremamente fácil de usar. - TP070: painel gráfico com “tela de 5,7” do tipo “touch-screen” com elevado contraste.

10.9.3_Programação e Parametrização

A programação do SIMATIC S7-200 é feita através do software STEP 7-Micro/WIN, que é uma ferramenta que preza a facilidade de uso, possibilitando a programação na linguagem que mais lhe agrada: LAD, FDB e STL (SIMATIC), ou KOP e FUP (IEC 1131). Sua aparência e operação são idênticas às aplicações padrão Windows, agilizando a ambientação do usuário. Ele permite que você crie suas próprias bibliotecas, com partes de programas para serem reutilizadas, ou adicionar bibliotecas prontas, como a de protocolo USS. Além disso, ele conta com os Wizards, que são assistentes de parametrização para funções como comunicação em rede e configuração do TD200, entre outros. Isso tudo lhe permite poupar tempo, aumentando sua produtividade e reduzindo custos.

10.10_Supervisório (Elipse SCADA)

SCADA = Supervisory Control and Data Acquisition

São os sistemas de supervisão de processos industriais que coletam dados do

processo através de remotas industriais, principalmente Controladores Lógicos

Programáveis, formatam estes dados, e os apresenta ao operador em uma

multiplicidade de formas. O objetivo principal dos sistemas SCADA é propiciar uma

interface de alto nível do operador com o processo informando-o "em tempo real"

de todos os eventos de importância da planta.

Hoje os sistemas de supervisão oferecem três funções básicas:

a)Funções de supervisão:

Inclui todas as funções de monitoramento do processo tais como: sinóticos

animados, gráficos de tendência de variáveis analógicas e digitais, relatórios

em vídeo e impressos, etc.

19

b) Funções de operação:

Atualmente os sistemas SCADA substituíram com vantagens as funções da mesa

de controle. As funções de operação incluem: ligar e desligar equipamentos e

seqüência de equipamentos, operação de malhas PID, mudança de modo de

operação de equipamentos, etc.

c) Funções de controle:

Controle DDC ("Digital Direct Control")

Alguns sistemas de supervisão possuem uma linguagem que permite definir

diretamente ações de controle, sem depender de um nível intermediário de controle

representado por remotas inteligentes. Todas as operações de entrada e saída são

executadas diretamente através de cartões de I/O ligados diretamente ao

barramento do micro, ou por remotas mais simples. Os dados são amostrados, um

algoritmo de controle como um controlador PID, por exemplo, é executado, e a

saída é aplicada ao processo (ação direta sobre uma variável manipulada). Isto,

entretanto só é possível quando a velocidade do processo assim o permite. Em

alguns casos requisitos de confiabilidade tornam desaconselhável este tipo de

solução.

De forma que visualizando sistema proposto temos:

20

Para o processo em questão, arbitramos o valor de 250 segundos para o sistema

alcançar o regime permanente, conforme o gráfico abaixo:

Assim sendo, podemos calcular os parâmetros básicos deste sistema, com a

finalidade de obtermos a modelagem requerida para o projeto de automação a ser

desenvolvido e fazer a análise do sistema proposto.

1. Qual a constante de tempo do processo?(ּז)

O tempo requerido, medido a partir do ponto onde o sinal de saída começa a

mudar, para que a saída do processo de primeira ordem atinja 63.2% do

valor da variação total, depois que ocorreu uma mudança na entrada.

Quando sistemas desta natureza atingem o regime permanente, temos que:

t=20τ (1)

21

Nestas condições dizemos que o sistema alcançou o regime ideal de trabalho para

as definições do projeto de controle, atingindo o máximo da variação total que é de

aproximadamente 98,2%.

Respondendo a pergunta deste tópico, temos:

Se tmáx=250 segundos, a constante de tempo é 12,5=ּזs

2. Quais os pólos e zeros da função de transferência?

1º passo: calcular o Kp:

ou

Onde:

Y(t) É a variação da saída

u(t) . É a variação da entrada.

Θs pode ser definido como:

O tempo decorrido após a ocorrência de uma perturbação no processo até que seja

notada uma mudança na saída do mesmo (atraso).

(2)

(3)

(4)

22

A variação da saída, para o nosso sistema está entre 30ºC até 130ºC, sendo assim

fica:

Então,

Kp=0,4

De posse de todos os parâmetros retomamos agora a função de transferência para

o sistema de 1ª ordem:

O sistema não tem zeros, e o pólo único deste tipo de sistema é P=

3. Demonstre o diagrama de bloco do processo?

4. Qual a nova função de transferência com aplicação da função P, PI, PD,

PID?

Erro (Ação Direta):

23

Onde: SP = setpoint PV = variável de processo E = erro Controle Proporcional:

Onde: Kp = ganho proporcional E = erro

Controle Proporcional integral (PI):

Onde: Kp = ganho proporcional Ti = reset integral E = erro

24

Controle Proporcional Derivativo (PD):

Onde: Kp = ganho proporcional Kd = ganho derivativo Ti = reset integral E = erro

Controle Proporcional integral Derivativo (PID):

Onde: Kp = ganho proporcional Ti = reset integral Td = tempo derivativo

25

Implementação Digital de um Algoritmo PID (Padrão):

Onde: CVn = variável de controle no instante “n” CV(n-1) = variável de controle no instante “n-1” En = erro no instante “n” E(n-1) = erro no instante “n-1” Kp = ganho proporcional Ti = reset integral Td = tempo derivativo

5. Quais o pólos e zeros da função controlada com aplicação dos

controladores P,PI,PD e PID?

Conforme avaliado antes O sistema não tem zeros, e o pólo único deste tipo de

sistema é P=

.

Porém em uma aplicação em que o sistema possua podemos demonstrar

exemplos:

26

27

11 - CONCLUSÃO

Durante a realização do trabalho houve grande dificuldade para encontrar um

modelo a ser utilizado na simulação. Como foi difícil obter uma literatura técnica

que disponibilizasse um modelo mais realístico do sistema então foi adotado o

modelo genérico de segunda ordem como foi descrito anteriormente. Este apesar

de genérico tem um comportamento semelhante à maioria dos sistemas de

aquecimento práticos.

O aquecedor de água é de extrema importância no processo industrial sendo

aplicadas em caldeiras, extrusoras, injetoras entre outras aplicações. Se a

ocorrência simultânea de gás, por um lado, diminui a energia hidrostática da coluna

bifásica que se estabelece entre o reservatório e a superfície, por outro aumenta a

energia dissipada no escoamento, induz oscilações de pressão e vazão neste

escoamento.

Assim aplicação do Aquecedor por estufa é fundamental sempre que a co-

existência das fases no escoamento implicarem na operação inadequada de

equipamentos ou incrementar processos indesejáveis, como a perda de carga ou a

oscilação de variáveis operacionais (vazão, pressão, temperatura, etc.) no sistema

de transporte de fluidos. Assim um sistema de controle eficiente é fundamental

para que o processo produtivo ocorra da melhor e mais segura maneira possível. A

temperatura no aquecedor por estufa é a sua principal variável no processo de

separação dos fluidos imiscíveis. As outras variáveis como nível são mais utilizadas

para segurança e análise quantitativa da produção do que para estabelecer um

ambiente adequado à separação. Como foi apresentado neste trabalho, o

controlador PID se mostrou uma opção eficiente para realizar o controle da

temperatura deste sistema. Dada a grande praticidade na sintonia, a sua

simplicidade, baixo custo de implementação e versatilidade o PID se tornou uma

ferramenta largamente empregada na indústria moderna. E neste trabalho foi

comprovado que é possível implementar este tipo de controle em CLP que não

disponibilizam um bloco PID pronto.

28

12 – REFERÊNCIAS

CAPELLI, Alexandre, 2006; Automação industrial: Controle do movimento e processos contínuos /Alexandre Capelli. – Sao Paulo: Erica, 2006. GEORGINO, Marcelo, 1971; Automação Aplicada Descrição e Implementação de sistemas Seqüenciais com PLCs/ Marcelo Georgini. São Paulo: Erica, 2000. MORAES, CICERO C.: CASTRUCCI, P. de, 2007; Engenharia de automação industrial / Cicero couto de Moraes, Plinio de Lauro Castrucci. – 2. ed. – Rio de Janeiro. OLIVEIRA, J. C. P. Controlador Lógico Programável. Editora Makron Books. Sao Paulo, 1993. PRUDENTE, FRANCESCO: Automação industrial - PLC: teoria e aplicações, LTC, 2007. PNPUB – Programa Nacional De Produção e Uso de Bicombustível, Disponivel em <http://biodiesel.gov.br> Acesso: 10 novembro 2010 às 20:18hs SILVEIRA, Paulo Rogerio Da. Automação e controle discreto. São Paulo: Erica, 2003. 229 p GUEDES, L.A.Classificação das redes para automação industrial. 2005. Disponívelem:< http://www.dca.ufrn.br/~affonso/DCA0447/aulas/rai acesso em 11 de outubro de 2010 às 16:52hs

ROSÁRIO, J.M. Princípios de Mecatrônica. São Paulo: Prentice Hall, 2005 SILVEIRA, P. R., SANTOS, W. E. Automação e Controle Discreto. Editora Erica. 1° edicao. Sao Paulo, 1999.

29