artigoed7

-

Upload

aquarius-software -

Category

Documents

-

view

212 -

download

0

description

Transcript of artigoed7

Aquarius Software Ltda.

Rua Silvia, 110 – 8º andar, CEP 01331-010 São Paulo – SP

(11) 3178-1700 - www.aquarius.com.br 1/5

Integração de Sistemas Industriais com a Suíte GE Proficy

Ricardo Caruso Vieira Aquarius Software

Revista Cadware Ed.22 – versão online

1. Introdução Há mais de duas décadas, a indústria investe intensamente em sistemas ERP (Enterprise Resource Planning) e em sistemas de controle de processos. A integração entre os dois, porém, tem sido alvo de discussões entre as equipes de TI, engenharia e automação e gerou uma série de modelos e normas adotados de diversas formas entre desenvolvedores de softwares e integradores. Os sistemas ERP são responsáveis pela gestão dos recursos corporativos, desempenhando atividades como controle de estoque, gerenciamento de ordens de compra, ordens de venda, ordens de produção e contabilidade. Muitas dessas funções dependem de dados vindos do chão de fábrica que são normalmente reportados manualmente pelas equipes de operação. No entanto, a coleta direta desses dados dos sistemas de automação traria maior agilidade e confiabilidade para as operações. Vêm da década de 80 os primeiros modelos de integração como o CIM (Computer-Integrated Manufacturing), com sua divisão dos sistemas industriais em cinco níveis: Instrumentação, Automação, Supervisão, Planejamento de Produção e Planejamento Estratégico. Essa nomenclatura ainda é bastante utilizada no jargão da automação, pois apresenta uma separação tecnológica dos sistemas.

1 - Níveis CIM

Na prática, porém, essa troca de dados entre as diversas camadas se mostrou bastante complexa. Além da evidente diferença de tecnologias e protocolos entre os sistemas de TI e de chão de fábrica, diferenças culturais entre as equipes gestoras e de modelos de dados apresentaram certas barreiras. Na década de 90, a AMR Research se concentrou em definir as características de três níveis de sistemas: o sistema ERP, o sistema intermediário – já começando a ser conhecido por MES (Manufacturing Execution System) – e o sistema de automação, que agrega os três primeiros do modelo CIM. Segundo esse novo modelo, os sistemas de automação são os responsáveis por lidar com dados temporais, tipicamente gerados pela instrumentação de campo, como temperaturas e status de equipamentos. O ERP trabalha com transações, gerenciando processos e fluxos de trabalho, modelando as regras de negócio da empresa como procedimentos de manutenção ou

Aquarius Software Ltda.

Rua Silvia, 110 – 8º andar, CEP 01331-010 São Paulo – SP

(11) 3178-1700 - www.aquarius.com.br 2/5

seqüenciamento de ordens de produção. Como um sistema intermediário, o MES tem a função de traduzir os dados temporais capturados do chão de fábrica em eventos, atribuindo um contexto a eles e, então, reportar aos sistemas de TI o resultado. Um exemplo desse modelo integrado seria uma medição de vibração de um motor, continuamente tratada pelos sistemas de chão de fábrica, apresentando valores que indicam necessidade de manutenção do equipamento. Essa tradução seria feita pelo MES que, comparando algumas variáveis a padrões de valores, geraria um evento de anomalia que seria reportado ao ERP. O sistema ERP seria o responsável por abrir uma ordem de manutenção e tratar todas as suas decorrências. Considerando essas definições gerais, ainda faltava descrever as funções internas de um sistema MES. Isso foi feito pela MESA International, apresentando 11 atividades principais, entre elas Gerenciamento de Processo, Manutenção, Gerenciamento da Qualidade e Aquisição de Dados.

2- Modelo MESA International

Mesmo com as evoluções do modelo, no final da década de 90 os projetos de MES ainda eram bastante arriscados e caros. Nesse momento a ISA (International Society of Automation, na época Instrumentation,

Systems and Automation Society) formou uma comissão para tratar a comunicação entre sistemas de controle e corporativos. Em conseqüência disso, em 2000 foi lançada a primeira parte da norma ISA-95, hoje com cinco partes e uma sexta em execução. Apesar do relativo nível de detalhe da norma, ela não foi desenvolvida para servir como uma especificação de sistema, mas sim como uma metodologia que indica terminologia e modelos para análise de diferentes processos produtivos. Com isso, diferentes companhias de desenvolvimento de software buscam desenvolver sistemas aderentes à norma, cada qual com suas próprias características. Encontramos algumas ferramentas projetadas para atender apenas um segmento industrial, outras sendo oferecidas como parte de sistemas ERP ou ainda genéricas, com grande poder de configuração e customização.

2. Suíte Proficy A GE Intelligent Platforms, empresa do grupo GE responsável por sistemas de automação e controle de processos, construiu uma suíte de softwares que integra funcionalidades do chão de fábrica à camada MES, chamada Proficy. Seus módulos de MES, construídos de acordo com as recomendações da ISA-95, foram integrados à suíte por decorrência da aquisição da Mountain Systems, empresa americana especializada em sistemas MES para diversos segmentos, em junho de 2003. Os principais módulos de software da suíte Proficy são: sistema supervisório, historiador, módulo de produção, módulo de qualidade, módulo de eficiência e portal web.

Aquarius Software Ltda.

Rua Silvia, 110 – 8º andar, CEP 01331-010 São Paulo – SP

(11) 3178-1700 - www.aquarius.com.br 3/5

3 - Suíte Proficy

2.1. Sistema Supervisório

O sistema supervisório, ou SCADA (Supervisory Control and Data Aquisition), é o sistema utilizado essencialmente para operar e monitorar o processo industrial. Suas principais características são a alta disponibilidade, já que se trata de um sistema crítico, e a flexibilidade para comunicação com a grande diversidade de dispositivos encontrados nas redes de automação. Os sistemas SCADA da suíte Proficy, o iFIX e o Cimplicity, possuem mais de 300 drivers para comunicação com dispositivos de campo específicos, além de drivers para protocolos comuns, como OPC ou Modbus.

4 - Tela do Proficy Cimplicity

Do ponto de vista de integração, o supervisório faz o importante papel de uniformizar a comunicação com equipamentos industriais para as camadas superiores.

2.2. Historiador Os dados de chão de fábrica, de natureza essencialmente temporal, apresentam características bastante particulares quando comparados com dados típicos de sistemas corporativos. Por isso, a estrutura adequada para seu armazenamento deve suportar altas velocidades de aquisição e grande volume de informação. Para isso a suíte Proficy possui um historiador, o Historian, que é uma base de dados com estrutura de arquivos sequenciais no tempo. Esse formato permite uma velocidade maior no armazenamento de dados sequenciais, se comparado com as bases de dados relacionais amplamente utilizadas em aplicações de TI. Além disso, possui algoritmos de compressão que possibilitam o armazenamento de anos de dados de processo em estruturas de servidores convencionais. Tipicamente, o historiador é usado como um concentrador de dados de toda a planta e como principal fonte de consulta dos sistemas MES.

2.3. MES O sistema MES da suíte Proficy é o Plant Applications. Ele é divido em módulos que podem trabalhar de forma integrada ou individual.

2.3.1. Módulo de Eficiência

Aquarius Software Ltda.

Rua Silvia, 110 – 8º andar, CEP 01331-010 São Paulo – SP

(11) 3178-1700 - www.aquarius.com.br 4/5

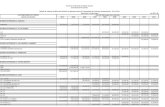

Esse módulo trata, basicamente, da eficiência de equipamentos com ênfase no cálculo de OEE (Overall Equipment Effectiveness). Nele são tratados os eventos de paradas, perdas e de contagem de produção. Os eventos de parada são os responsáveis por documentar as regras que identificam cada equipamento parado e a respectiva classificação do motivo dessa parada, como por exemplo, parada de manutenção ou por falha. Esse evento possibilita o cálculo de dois importantes indicadores para a manutenção, MTTR (tempo médio para o reparo) e MTBF (tempo médio entre falhas). Os eventos de perdas indicam quando acontece o rejeito ou retrabalho em algum item produtivo. Ele é o indicador do fator de qualidade da produção. O evento de contagem de produção é o responsável pelo monitoramento do desempenho do equipamento, comparando-o com a capacidade da linha ou meta de produção. O OEE é a consolidação de três indicadores parciais: disponibilidade, desempenho e qualidade.

5 - Relatório de Causas de Paradas

Com o monitoramento desses eventos, é possível identificar áreas de ineficiência operacional e falhas mais comuns, além de reportar esses dados para sistemas ERP e de manutenção.

2.3.2. Módulo de Qualidade

O módulo de qualidade é o responsável pelo monitoramento dos produtos, insumos e subprodutos, além de suas especificações. Este módulo normalmente atua em conjunto com sistemas de laboratório, quando disponíveis. Os eventos monitorados podem ser de três tipos: disposição, produção e alarmes. A disposição é o estado do lote ou batelada analisada, como por exemplo, em validação ou liberado. Os eventos de produção são os que identificam o produto dentro do conjunto produtivo, como início e fim de ordem de produção, lote ou batelada. Os alarmes são eventos de saída de especificação ou controle estatístico das variáveis monitoradas. O objetivo desse módulo é evitar perdas por desvios na qualidade e aumentar a estabilidade da produção.

2.3.3. Módulo de Produção

O módulo de produção é intimamente relacionado com o ERP. Ele gerencia os eventos de movimentação de material, genealogia, consumo e alterações no planejamento.

Aquarius Software Ltda.

Rua Silvia, 110 – 8º andar, CEP 01331-010 São Paulo – SP

(11) 3178-1700 - www.aquarius.com.br 5/5

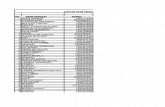

6 - Lista de Ordens de Produção

Alteração no planejamento é o evento que indica o carregamento de uma nova sequência de ordens de produção. Esse evento pode ser disparado diretamente pelo usuário ou pode indicar uma comunicação automática de um sistema ERP ou APS (Advanced Planning & Scheduling). Os eventos de movimentação de material, genealogia e consumo monitoram o comportamento real da produção e comparam com o planejado. Com ele é possível identificar o consumo de insumos inesperados e uso ineficiente de equipamentos da linha. Além disso, ele mantém toda a rastreabilidade de lotes e equipamentos usados em cada ciclo produtivo.

2.4. Portal Web

Cada um dos sistemas da suíte possui sua interface com o usuário, adequada para a operação eficiente e intuitiva de suas funções. Muitas vezes, porém, precisa-se de uma interface que permita a visualização de informações vindas dos diversos sistemas da planta, possibilitando análises estratégicas e gerenciais. O Portal Web funciona como um agregador visual dos sistemas da planta. Através do uso do sistema é possível unir em uma

única interface dados provenientes de historiadores, de sistemas supervisórios e de bancos de dados relacionais.

3. Conclusões Para um projeto de integração de sistemas corporativos com chão de fábrica, a decisão pela adoção de procedimentos normatizados e o uso de ferramentas adequadas são passos importantes para o sucesso da implantação. Eles não são, porém, os únicos cuidados a serem tomados. Como em qualquer sistema de maior complexidade, a definição e configuração adequadas das regras de negócio e envolvimento efetivo dos usuários finais na fase de desenho da solução são cuidados essenciais para que o sistema cumpra seus objetivos.