Avaliação do comportamento estrutural de conectores Perfobond … Sistemas construtivos mistos. 6....

Transcript of Avaliação do comportamento estrutural de conectores Perfobond … Sistemas construtivos mistos. 6....

-

Juliana da Cruz Vianna

Avaliação do comportamento estrutural de conectores Perfobond e T-Perfobond para vigas mistas

Tese de Doutorado

Tese apresentada ao Programa de Pós-Graduação em Engenharia Civil da PUC-Rio como requisito parcial para obtenção do título de Doutor em Engenharia Civil.

Orientadores: Sebastião A. L. de Andrade Pedro C. G. da S. Vellasco Luis F. da C. Neves

Rio de Janeiro Agosto de 2009

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Juliana da Cruz Vianna

Avaliação do comportamento estrutural de conectores Perfobond e T-Perfobond em vigas mistas

Tese apresentada como requisito parcial para obtenção do título de Doutor pelo Programa de Pós-Graduação em Engenharia Civil da PUC-Rio. Aprovada pela Comissão Examinadora abaixo assinada.

Prof. Sebastião Arthur Lopes de Andrade Presidente / Orientador

Departamento de Engenharia Civil – PUC-Rio

Prof. Pedro Colmar Gonçalves da Silva Vellasco Co-Orientador

Departamento de Estruturas e Fundações - UERJ

Prof. Luis Filipe da Costa Neves Co-Orientador

Departamento de Engenharia Civil - FCTUC - Portugal

Profa. Marta de Souza Lima Velasco Departamento de Engenharia Civil – PUC-Rio

Prof. Luciano Rodrigues Ornelas de Lima

Departamento de Estruturas e Fundações - UERJ

Profa. Arlene Maria Sarmanho Freitas Departamento de Engenharia Civil - UFOP

Prof. José Guilherme Santos da Silva

Departamento de Estruturas e Fundações - UERJ

Prof. José Eugênio Leal Coordenador Setorial

do Centro Técnico Científico – PUC-Rio

Rio de Janeiro, 19 de agosto de 2009

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Todos os direitos reservados. É proibida a reprodução total ou parcial deste trabalho sem autorização da universidade, do autor e do orientador.

Juliana da Cruz Vianna Graduou-se em Engenharia Civil pela Unifoa-Centro Universitário de Volta Redonda em 2001. Obteve o título de Mestre em Ciência pela Universidade Católica do Rio de Janeiro em 2005. Possui vários trabalhos publicados em atas de conferência e revistas internacionais na área de construção mista de aço e concreto.

Ficha catalográfica CDD: 624

CDD: 624

Vianna, Juliana da Cruz Avaliação do comportamento estrutural de conectores Perfobond e T-Perfobond para vigas mistas. / Juliana da Cruz Vianna ; orientadores: Sebastião A. L. de Andrade, Pedro C. G. da S. Vellasco, Luis F. da C. Neves. – Rio de Janeiro : PUC, Departamento de Engenharia Civil, 2009. 300 f. : il. ; 30 cm Tese (Doutorado em Engenharia Civil) – Pontifícia Universidade Católica do Rio de Janeiro, Departamento de Engenharia Civil. Inclui referências bibliográficas. 1. Engenharia civil – Teses. 2. Viga mista. 3. Conector de cisalhamento. 4. Perfobond. 5. Sistemas construtivos mistos. 6. Construção mista. I. Andrade, Sebastião A. L. de. II. Vellasco, Pedro C. G. da S. III. Pontifícia Universidade Católica do Rio de Janeiro. Departamento de Engenharia Civil. IV. Título.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Agradecimentos

A Deus pela vida. Aos meus queridos pais, Ivan e Mariinha, pelo suporte, carinho

e incentivo durante toda a minha vida. A toda minha família pelo apoio e

incentivo, e em especial aos meus irmãos, Rodrigo e Janaina, pelo carinho e

amizade.

Aos professores e orientadores Sebastião Arthur Lopes de Andrade e Pedro

Colmar G. da S. Vellasco, pelos relevantes conhecimentos transmitidos e

orientação durante o trabalho.

Ao orientador português Luis F. da C. Neves, por ter possibilitado a realização da

maior parte da campanha experimental da tese no Laboratório de Mecânica

Estrututal do Departamento de Engenharia Civil da Universidade de Coimbra.

Pela orientação, apoio, acolhimento em Portugal, pela paciência, amizade e

carinho.

A Teresa Cordeiro, que juntamente com Luis F.C.N., me acolheram como uma

filha em Portugal. Agradeço a amizade, o carinho, o apoio, a companhia e a

dedicação. Obrigada por tudo. Agradeço também aos seus pais pelo

acolhimento em Portugal.

Ao Patrício, pelo amor, carinho, compreensão, companhia e apoio durante toda a

fase deste trabalho. “A nossa história está apenas começando”, (Pires, 2009).

A minha querida amiga Patrícia C. da Cunha, uma das grandes incentivadoras.

Seu incentivo foi fundamental para realização deste trabalho.

Ao prof. Luciano Lima, pelo incentivo e apoio na realização do programa

Sandwich em Coimbra, e pela amizade e companhia.

Aos meus grandes e queridos amigos, Ângela Ávila, Gustavo Christani, ao meu

primo Fabrício, que sempre me apoiaram e incentivaram.

As amizades nascidas e fortalecidas na PUC-Rio, Gisele e Júlio, Diego,

Alexandre e Alberto, pela companhia e pelo incentivo.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Em especial aos amigos Fernando Ramires, Ricardo Araújo, Magnos Freitas e

Larissa que auxiliaram e motivaram o desenvolvimento deste trabalho. E aos

amigos Arthur, João, Suellen, André, Lucas entre outros, que trabalharam no

LEM-DEC e que de alguma forma colaboraram no meu trabalho.

Aos funcionários do Laboratório de Estruturas e Materiais da PUC-Rio, Euclides,

Evandro, José Nilson e Haroldo, pela colaboração na montagem e execução dos

ensaios.

Aos funcionários do Laboratório de Mecânica Estrutural da Universidade de

Coimbra, João, Miguel, Zé, pela ajuda na execução dos ensaios. Em especial ao

Luís Gaspar, pela sua dedicação para realizar os ensaios, pela amizade e pelo

ótimo convívio.

Aos colegas portugueses da Universidade de Coimbra, Rui Simões, Sandra

Jordão, Aldina Santiago, Eduardo Júlio, Luis Simões, Afonso Mesquita, e ao

amigo João Veludo, por toda motivação no desenvolvimento deste trabalho. A

todos os demais funcionários da Universidade de Coimbra e da PUC-Rio pela

colaboração.

As amizades especiais nascidas em Coimbra, Thais, Aura e Raquel, pela

amizade, apoio, companhia e carinho.

A empresa brasileira Metalfenas e a portuguesa J. Rascão, pelos serviços de

fabricação dos perfis metálicos.

A empresa portuguesa Pascoal & Pascoal Ltda. pelo apoio e suporte financeiro

para a realização deste projeto de pesquisa em Coimbra.

A colaboração do Engenheiro Tiago Pires Ferreira, da empresa SCA, Serralharia

Central de Alvarelhos, Lda (Portugal) e do Engenheiro Ricardo Davi, da empresa

Projetec (Brasil), na avaliação dos custos que permitiram suportar o estudo

econômico apresentado neste trabalho.

Ao CNPq pela bolsa no Brasil, à Capes-Grices pela bolsa em Portugal.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Resumo Vianna, Juliana da Cruz; Andrade, Sebastião Arthur Lopes de (orientador); Vellasco, Pedro Colmar G. da Silva (co-orientador), Neves, Luís Filipe da Costa (co-orientador, Universidade de Coimbra, Portugal). Avaliação do comportamento estrutural de conectores Perfobond e T-Perfobond para vigas mistas. Rio de Janeiro, 2009. 307p. Tese de Doutorado – Departamento de Engenharia Civil, Pontifícia Universidade Católica do Rio de Janeiro.

As vigas mistas são um exemplo das cada vez mais difundidas estruturas

mistas, e resultam da associação de uma viga de aço com uma laje de concreto

ou mista, ligadas por meio dos conectores de cisalhamento. Dentre os diversos

tipos existentes pode-se citar os pernos com cabeça (stud bolts), perfis C e o

Perfobond. Um conector alternativo foi proposto para estruturas mistas, o T-

Perfobond, que deriva do conector Perfobond acrescentando a componente da

mesa, que trabalha como um bloco. Combina portanto a alta resistência do

conector tipo bloco com a ductilidade e resistência ao levantamento dos furos do

Perfobond. Para determinação da sua capacidade resistente foi realizado um

programa experimental envolvendo cinquenta e dois ensaios do tipo push-out

com conectores Perfobond, T-Perfobond e T, um ensaio em escala real e uma

modelagem numérica. Os ensaios push-out estabeleceram a carga máxima e a

capacidade de deformação dos conectores. Procurou-se com o ensaio em

escala real determinar a resistência última da estrutura, o modo de ruína, as

deflexões e as deformações, e validar o comportamento do conector T-

Perfobond em uma estrutura real. Os resultados indicaram que o modelo de

plastificação total pode ser adotado para a determinação do momento fletor

resistente em vigas mistas bi-apoiadas com conectores T-Perfobond. Os

modelos numéricos auxiliaram no estudo da capacidade de deformação da mesa

do conector T-Perfobond, e na investigação das vigas com interação total ou

parcial ao cisalhamento. Sob o ponto de vista econômico, um estudo

comparativo dos custos dos conectores Perfobond, T-Perfobond e Studs foi

conduzido e concluiu-se que os conectores Perfobond e T-Perfobond são mais

econômicos em até 33% que os conectores Studs. Dentre as vantagens

estruturais e construtivas de utilizar os tipos de conectores alternativos

destacam-se: a alta resistência, a fácil produção e instalação no perfil de aço

através de solda corrente, e bom comportamento à fadiga.

Palavras-chave

Viga mista; Conector de cisalhamento; Perfobond; Sistemas construtivos

mistos; Construção mista; Análise experimental de estruturas.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Abstract Vianna, Juliana da Cruz; Andrade, Sebastião Arthur Lopes de; Vellasco, Pedro Colmar G. da Silva, Neves, Luís Filipe da Costa (advisors). Assessment of Perfobond connector behaviour for composite beams. Rio de Janeiro, 2005. 307p. DSc. Thesis – Department of Civil Engineering, Pontifícia Universidade Católica do Rio de Janeiro.

Steel and composite beams have been extensively used in buildings and

bridges. The component that assures the shear transfer between the steel profile

and the concrete deck, enabling the composite action to develop, is the shear

connector. Among the different types of connectors the headed studs, C sections

and the Perfobond may be referred. An alternative connector has been proposed

for composite structures, the T-Perfobond. The main difference between the

studied Perfobond and T-Perfobond connectors is the presence of a flange,

providing a further anchorage to the system. This connector combines the high

strength of the block connector with ductility and resistance to uplift of the

Perfobond holes. To evaluate their shear capacity an experimental programme

that consisted of fifty-two push-out test and one full-size test, and some numerical

analysis were performed. The push-out tests have established the maximum load

capacity and deformation of the connectors. The full-size test has determined the

composite beam load carrying capacity, typical failure modes, associated

stresses and displacements, and has validated the behaviour of the T- Perfobond

connector in an actual structure. The results indicated that the plastic distribution

can be adopted for T- Perfobond connectors. The numerical analysis helped in

the assessment of the deformation capacity of the T-Perfobond flange connector,

and the investigation of the composite beam with total or partial connection. From

the economic point of view, a comparative study of the cost of Perfobond, T-

Perfobond and Studs connectors was conducted and it was concluded that the

Perfobond and T-Perfobond connectors lead to an economy of up to 33% when

comparing to the Studs connectors. Among the structural and constructive

advantages of the use of alternative types of connectors, an high resistance,

easy manufacturing and installation of steel beam by current welding and good

performance to fatigue may be referred.

Keywords

Composite beams; shear connector; Perfobond; composite construction; experimental structural analysis.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Sumário 1 Introdução 28 1.1. Vigas mistas 29

1.1.1. Características das vigas mistas 29

1.1.2. Comportamento da viga mista em relação ao cisalhamento na interface 30

1.2. Motivação 35

1.3. Objetivos 36

1.4. Estrutura do documento 37 2 Revisão Bibliográfica 39 2.1. Conectores de Cisalhamento 39

2.1.1. Histórico 39

2.1.2. Classificação dos conectores 50

2.1.3. Ensaios de push-out segundo EUROCODE 4 (2005) 52

2.1.4. Ensaios de conectores em modelos experimentais não usuais 53

2.1.5. Equações para cálculo da resistência de conectores 55

2.2. Vigas Mistas 64

2.2.1. Histórico 64

2.2.2. Largura efetiva 68

2.2.3. Dimensionamento de vigas mistas biapoiadas 70

3 Concepção do conector e programa experimental dos ensaios tipo Push-out 71 3.1. Concepção do conector 71

3.2. Programa experimental dos ensaios tipo Push-out 72

3.3. Primeira etapa 74

3.3.1. Conectores de cisalhamento 74

3.3.1.1. Primeira série 77

3.3.1.2. Segunda série 78

3.3.1.3. Terceira série 79

3.3.1.4. Quarta série 80

3.3.2. Preparação do Ensaio tipo Push-out 81

3.3.2.1. Forma e Armadura 83

3.3.2.2. Concreto 84

3.3.2.3. Montagem do Ensaio 85

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

3.3.2.4. Instrumentação e aplicação do carregamento 86

3.3.3. Resultados 90

3.3.3.1. Primeira série 90

3.3.3.1.1. Concreto 90

3.3.3.1.2. Ensaios Push-out 91

3.3.3.1.3. Mecanismos de colapso 98

3.3.3.1.4. Conclusões 100

3.3.3.2. Segunda série 101

3.3.3.2.1. Concreto 101

3.3.3.2.2. Ensaios Push-out 102

3.3.3.2.3. Mecanismos de colapso 111

3.3.3.2.4. Conclusões 114

3.3.3.3. Terceira série 115

3.3.3.3.1. Concreto 115

3.3.3.3.2. Ensaios Push-out 115

3.3.3.3.3. Mecanismos de colapso 121

3.3.3.3.4. Conclusões 125

3.3.3.4. Quarta série 125

3.3.3.4.1. Concreto 125

3.3.3.4.2. Ensaios Push-out 126

3.3.3.4.3. Mecanismos de colapso 129

3.3.3.4.4. Conclusões 129

3.3.3.5. Comparação entre as séries iniciais 129

3.3.3.5.1. Influência do concreto 129

3.3.3.5.2. Influência do tipo de conector: Perfobond versus T-Perfobond 132

3.3.3.5.3. Influência das armaduras no conector T-Perfobond 135

3.3.4. Conclusões Gerais - Primeira Etapa 136

3.3.4.1. Influência da espessura da chapa do conector 137

3.3.4.2. Influência do número de furos e do espaçamento entre eles 138

3.3.4.3. Importância da altura do conector 138

3.3.4.4. Influência das armaduras 138

3.3.4.5. Influência da resistência à compressão do concreto 139

3.3.4.6. Ductilidade da ligação 140

3.3.4.7. Modo de ruptura 140

3.4. Segunda etapa 145

3.4.1. Conectores de cisalhamento 145

3.4.1.1. Quinta série 146

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

3.4.1.2. Sexta série 146

3.4.2. Preparação do Ensaio tipo Push-out 147

3.4.2.1. Forma e Armadura 148

3.4.2.2. Concreto 150

3.4.2.3. Montagem do Ensaio 151

3.4.2.4. Instrumentação e aplicação do carregamento 153

3.4.3. Resultados 158

3.4.3.1. Concreto 158

3.4.3.2. Quinta série 159

3.4.3.3. Sexta série 161

3.4.3.4. Comparação entre as séries da segunda etapa 166

3.4.3.5. Mecanismo de colapso 168

3.4.3.6. Conclusões 171

3.5. Comparação entre a primeira e a segunda etapa 172

3.6. Propriedades dos materiais 174

3.6.1. Concreto 174

3.7. Conclusões gerais 175

4 Programa experimental do ensaio em escala real 177 4.1. Introdução 177

4.1.1. Preparação do Ensaio em Escala Real 177

4.1.1.1. Apoios 179

4.1.1.2. Forma e Armadura 180

4.1.1.3. Concreto 183

4.1.1.4. Instrumentação e aplicação do carregamento 184

4.2. Resultados 191

4.2.1. Propriedades dos materiais 191

4.2.1.1. Concreto 191

4.2.2. Ensaio em escala real 191

4.2.2.1. Modo de colapso 191

4.2.2.2. Momento máximo e deslocamentos verticais 192

4.2.2.3. Deformações 195

4.2.2.4. Deslizamento relativo na interface 210

4.2.2.5. Avaliação teórica da resistência 211

4.3. Conclusões 215

5 Modelagem numérica 217

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

5.1. Conectores T-Perfobond 217

5.1.1. Elementos finitos utilizados 217

5.1.1.1. Elemento Shell 63 217

5.1.2. Malha, condições de contorno e aplicação da solicitação 218

5.1.3. Relações constitutivas utilizadas 219

5.1.4. Análise dos resultados 220

5.1.5. Conclusões 221

5.2. Ensaio em escala real 222

5.2.1. Elementos finitos utilizados 223

5.2.1.1. Elemento Solid 65 223

5.2.1.2. Elemento Shell 43 224

5.2.1.3. Combin 39 225

5.3. Modelagem Numérica 225

5.4. Validação da modelagem numérica 228

5.5. Conclusões 234

6 Discussão dos resultados 235 6.1. Introdução 235

6.2. Discussão dos resultados dos ensaios de push-out com Perfobond 235

6.2.1. Análise das equações de Oguejiofor & Hosain 239

6.2.2. Análise da equação de Medberry & Shahrooz 240

6.2.3. Análise da equação de Ushijima et al. 241

6.2.4. Análise da equação de Al-Darzi 242

6.2.5. Análise da equação de Veríssimo 243

6.2.6. Considerações iniciais 244

6.2.7. Modelo ajustado com análise de regressão múltipla 246

6.3. Discussão dos resultados dos ensaios de push-out com T-Perfobond 248

6.3.1. Modelo ajustado com análise de regressão múltipla 251

6.4. Comparação do ensaio em escala real com ensaio push-out 255

6.4.1. Força de cisalhamento por conector e deslizamento entre a seção de aço

e concreto 255

6.4.2. Conclusões 259

6.5. Estudo econômico 259

6.5.1. Conclusões 264

6.6. Conclusões gerais 265

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

7 Considerações finais 267 7.1. Introdução 267

7.2. Principais conclusões 269

7.3. Principais contribuições do presente trabalho 271

7.4. Sugestões para trabalhos futuros 272

Referências bibliográficas 274

Anexo A Dimensionamento da armadura transversal 278

Anexo B Dimensionamento da viga mista 281

Anexo C Verificação dos momentos e tensões 291

Anexo D Comparação push-out e ensaio escala real 298

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Lista de Figuras Figura 1.1 – Vigas mistas (a) Seção de aço em I. (b) Seção de aço em caixão.

(c) Sistema treliçado. 30

Figura 1.2 – (a) Pontes mistas. (b) e (c) Laje steel deck em sistema de piso 30

Figura 1.3 – Comparação de vigas fletidas sem ação mista e com ação mista,

Queiroz et.al (2001) 31

Figura 1.4 – Transferência de forças de cisalhamento longitudinal por meio de

conectores studs, David (2007). 32

Figura 1.5 – Tipos de fissuração na laje, Kotinda (2006) 33

Figura 1.6 – Superfície típica de falha ao cisalhamento, Cosenza & Zandonini

(1999) 35

Figura 1.7 – Conector proposto: T-Perfobond. 36

Figura 2.1 – Desenvolvimento histórico dos conectores de cisalhamento. (a)

Sistemas de abas. (b) Conectores espirais. (c) Perfil U. (d) Studs. Cosenza &

Zandonini (1999) 40

Figura 2.2 – Visão geral da discretização para os modelos com conector perfil

“U” formado a frio, Tristão (2005) 41

Figura 2.3 – Conector T, Cruz (2006) 41

Figura 2.4 - Exemplos de conectores disponíveis, Vianna et al. (2008a) 44

Figura 2.5 - Cisalhamento dos pinos virtuais de concreto, em dois planos de

corte, nos furos do Perfobond, Veríssimo (2007) 44

Figura 2.6 – Conectores Perfobond para reforço de estrutura, Neves & Lima

(2005) 47

Figura 2.7 - Conectores PSC, Chromiak & Studnicka (2008) 48

Figura 2.8 – Geometria do corpo de prova do ensaio do conector disposto em

paralelo, Martins (2008) 49

Figura 2.9 – Curva carga versus deslizamento, Cosenza & Zandonini (1999). 50

Figura 2.10 – Classificação dos conectores e suas curvas características, David

(2007). 51

Figura 2.11 – Ensaio de push-out, Eurocode (2005) 52

Figura 2.12 – Esquema do ensaio push-out, Topkaya et al. (2004) 54

Figura 2.13 – Single push-out test, Valente (2007) 55

Figura 2.14 – Conectores tipo bloco, EUROCODE 4 (2001). 58

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Figura 2.15 – (a) Definição das áreas Af1 e Af2. (b) Definição dos ângulos α e β.

59

Figura 2.16 – Variação da excentricidade da força frontal, Veríssimo et al. (2007)

64

Figura 2.17 – Largura efetiva b, Queiroz et al.(2001) 69

Figura 2.18 – Incompatível deslocamento complementar em uma

descontinuidade do cortante, Oelhlers & Bradford, 1999. 69

Figura 2.19 – Distribuição de tensões na laje, David 2007. 70

Figura 3.1 – Conector T-Perfobond rib proposto por Ferreira (2000) 71

Figura 3.2 – Concepção do conector T-Perfobobond 72

Figura 3.3– Geometria dos conectores, Leite (2006) 74

Figura 3.4 – Configurações dos conectores Perfobond, Vianna et al. (2008d) 75

Figura 3.5 - Configurações dos conectores T-Perfobond, Vianna et al. (2008d) 76

Figura 3.6 – Conectores Perfobond e T-Perfobond primeira série 78

Figura 3.7 – Protótipos dos conectores Perfobond e T-Perfobond da primeira

série 78

Figura 3.8 – Conectores Perfobond da segunda série 79

Figura 3.9 – Protótipos dos conectores Perfobond da segunda série 79

Figura 3.10 – Conectores T-Perfobond da terceira série 80

Figura 3.11 – Protótipos com conectores T-Perfobond da terceira série 80

Figura 3.12 – Conectores T-Perfobond da quarta série 81

Figura 3.13 – Protótipos com conectores T-Perfobond da quarta série 81

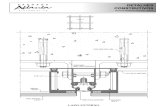

Figura 3.14 – Configuração do perfil com conector T-Perfobond – Portugal 82

Figura 3.15 – Configuração detalhada do protótipo TP-2F-120. 82

Figura 3.16 – Montagem das armaduras e formas no DEC, Coimbra. 83

Figura 3.17 – Concretagem dos protótipos no DEC, UC – Portugal 85

Figura 3.18- – Estrutura de reação e instrumentação para o ensaio tipo push-out,

DEC. 86

Figura 3.19 – Instrumentação dos protótipos, DEC – Coimbra. 87

Figura 3.20 – Instrumentação dos extensômetros dos protótipos da primeira

série. 87

Figura 3.21 – Instrumentação dos extensômetros do protótipo P-2F-AR-120-A,

da segunda série. 88

Figura 3.22 – Instrumentação dos extensômetros do protótipo P-2F-AR-200-A,

da segunda série. 88

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Figura 3.23 – Instrumentação dos extensômetros do protótipo P-4F-AR-200-A,

da segunda série. 89

Figura 3.24 – Instrumentação dos extensômetros do protótipo TP-2F-AR-120-A,

da terceira série. 89

Figura 3.25 – Esquema de carregamento para o controle do ensaio de push-out

90

Figura 3.26 – Conectores Perfobond com dois furos com 120 e 200mm de

espessura de laje. 92

Figura 3.27 – Conectores Perfobond, primeira série 92

Figura 3.28 – Histórico da tensão no conector Perfobond, Vianna et al. (2008b).

93

Figura 3.29 – Conectores T-Perfobond com dois furos com 120 e 200mm de

espessura de laje. 94

Figura 3.30 – Conectores T-Perfobond, primeira série 94

Figura 3.31 – Histórico da tensão no conector T-Perfobond, Vianna et al.

(2008b). 95

Figura 3.32 – Comparação do Perfobond com T-Perfobond com dois furos e laje

de 120mm. 96

Figura 3.33 – Comparação do Perfobond com T-Perfobond com dois furos e laje

de 200mm. 97

Figura 3.34 – Comparação do Perfobond com T-Perfobond com quatro furos e

laje de 200mm. 97

Figura 3.35– Demolição dos protótipos. 98

Figura 3.36– Modos de ruína dos Perfobond, Vianna et al.(2007) 99

Figura 3.37– Modos de ruína dos T-Perfobond. 99

Figura 3.38– Plastificação dos conectores, primeira série. 100

Figura 3.39 – Conectores Perfobond para laje com 120mm, segunda série 102

Figura 3.40 – Conectores Perfobond para laje com 200mm, segunda série 102

Figura 3.41 – Detalhe das armaduras nos furos 103

Figura 3.42 – Conectores Perfobond para laje com 120mm e 200mm, segunda

série 103

Figura 3.43 – Separação horizontal do conector Perfobond sem furos, P-SF-120-

A. 104

Figura 3.44 – Conectores Perfobond para laje com 200mm e presença das

armaduras. 105

Figura 3.45 – Deformações no ensaio do conector P-2F-AR-120-A. 107

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Figura 3.46 – Extensômetros no conector e na barra no protótipo P-2F-AR-120-

A. 107

Figura 3.47 – Extensômetros no conector e na barra no protótipo P-2F-AR-200-

A. 108

Figura 3.48 – Deformações no ensaio do conector P-2F-AR-200-A. 108

Figura 3.49 – Extensômetros no conector e na barra no protótipo P-4F-AR-200-

A. 109

Figura 3.50 – Deformações no ensaio do conector P-4F-AR-200-A. 110

Figura 3.51 – Deformações no conector P-4F-AR-200-A. 111

Figura 3.52 – Deformações no conector P-4F-AR-200-A, para carga de 350kN.

111

Figura 3.53– Protótipo P-SF-120-A após ensaio, segunda série. 112

Figura 3.54– Protótipo P-2F-120-A após ensaio, segunda série. 112

Figura 3.55– Modos de ruína dos conectores Perfobond, P-2F-AR-120-A,

segunda série. 113

Figura 3.56– Protótipo P-2F-AR-120-A após ensaio, segunda série. 113

Figura 3.57– Protótipo P-SF-200-A após ensaio, segunda série. 113

Figura 3.58– Protótipo P-2F-200-A após ensaio, segunda série. 114

Figura 3.59– Protótipo P-4F-200-A após ensaio, segunda série. 114

Figura 3.60 – Conectores para laje de 120mm, terceira série 116

Figura 3.61 – Conectores Perfobond para laje com 120mm, segunda série 116

Figura 3.62 – Conectores Perfobond para laje com 120mm, segunda série 117

Figura 3.63 – Conectores T-Perfobond para laje com 120mm, terceira série 117

Figura 3.64 – Conectores T-Perfobond para laje com 120mm e 200mm, terceira

série 118

Figura 3.65 – Histórico da tensão no conector T-Perfobond, terceira série. 120

Figura 3.66 – Deformações no ensaio do conector TP-2F-AR-120-A 120

Figura 3.67– Protótipo TP-2F-120-B após ensaio, terceira série. 121

Figura 3.68– Protótipo TP-2F-120-B-IN após ensaio, terceira série. 122

Figura 3.69– Protótipo T-2F-120-A após ensaio, terceira série. 123

Figura 3.70– Protótipo TP-2F-200-A após ensaio, terceira série. 124

Figura 3.71– Protótipo TP-4F-200-B após ensaio, terceira série. 124

Figura 3.72 – Conectores T e T-Perfobond, quarta série. 126

Figura 3.73 – Protótipos com armaduras de 10mm, quarta série. 127

Figura 3.74 – Protótipos com armaduras de 12,5mm, quarta série. 127

Figura 3.75 – Influência das armaduras nos conectores da quarta série. 128

Figura 3.76 – Configuração dos protótipos após ensaios, quarta série. 129

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Figura 3.77 – Influência do concreto nos Perfobond com dois furos 130

Figura 3.78 – Influência do concreto nos Perfobond com quatro furos 130

Figura 3.79 – Influência do concreto nos T-Perfobond com dois furos 131

Figura 3.80 – Influência do concreto nos T-Perfobond com quatro furos 132

Figura 3.81 – Perfobond versus T-Perfobond – laje de 120mm 133

Figura 3.82 – Perfobond versus T-Perfobond- Conectores com armadura nos

dois furos 133

Figura 3.83 – Perfobond versus T-Perfobond – laje de 200mm 134

Figura 3.84 – Influência das armaduras nos conectores T-Perfobond e T. 136

Figura 3.85 – Condições de ruptura do concreto em função da espessura,

Veríssimo (2007). 137

Figura 3.86– (a) Distribuição da tensão de tração abaixo do conector. (b) Bloco

de tensão idealizado, Medberry & Shahrooz (2002) 142

Figura 3.87 – Carregamento num pino de concreto, Kraus & Wurzer (1997) 144

Figura 3.88 - Configurações dos conectores T-Perfobond, segunda etapa 145

Figura 3.89 – T-Perfobond invertido, segunda etapa 146

Figura 3.90 – Configuração do perfil com conector T-Perfobond - Brasil 147

Figura 3.91 – Detalhamento da armadura e configuração do push-out, segunda

etapa. 148

Figura 3.92 – Montagem das formas e armaduras no LEM, PUC-Rio. 149

Figura 3.93 – Concretagem dos protótipos no LEM, PUC-Rio. 150

Figura 3.94 – Separação horizontal 151

Figura 3.95 – Configuração dos ensaios com e sem neoprene. 152

Figura 3.96- – Estrutura de reação e instrumentação para o ensaio tipo push-out,

LEM. 152

Figura 3.97- – Rótula para o ensaio tipo push-out, LEM. 153

Figura 3.98 – Instrumentação dos protótipos, LEM – PUC-Rio. 154

Figura 3.99 - Instrumentação global dos protótipos, LEM – PUC-Rio. 154

Figura 3.100 – RDL´s verticais no perfil / laje e RDL´s na viga de transição, LEM.

155

Figura 3.101 – Extensômetros no protótipo TP-2F-AR-IN-10-12-C. 155

Figura 3.102 – Identificação das barras instrumentadas com extensômetros. 156

Figura 3.103 –Extensômetros rosetas no conector. 156

Figura 3.104 –Extensômetros lineares da alma do conector. 156

Figura 3.105 – Identificação dos extensômetros lineares nas barras. 157

Figura 3.106 – Extensômetros lineares nas barras passantes nos furos e no

estribo. 157

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Figura 3.107 – Extensômentros no protótipo TP-2F-AR-IN-10-12-C protegidos

157

Figura 3.108 – Sistema de aplicação e controle de carga, segunda etapa 158

Figura 3.109 – Conectores T-Perfobond da quinta série. 160

Figura 3.110 – Conectores T-Perfobond da sexta série. 161

Figura 3.111 – Deformação nas mesas dos conectores. 162

Figura 3.112 – Deformação na alma do conector da Laje 1 163

Figura 3.113 – Deformação na alma do conector da Laje 2 163

Figura 3.114 – Deformação das barras passantes nos furos dos conectores da

laje 1 164

Figura 3.115 – Deformação das barras da laje 1. 164

Figura 3.116 – Deformação das barras passantes nos furos dos conectores da

laje 2. 165

Figura 3.117 – Deformação das barras da laje 2. 165

Figura 3.118 – Deformação dos estribos. 166

Figura 3.119 – Conectores T-Perfobond da quinta série e sexta série. 167

Figura 3.120 – Conectores T-Perfobond, segunda etapa de ensaios 168

Figura 3.121 – Modos de ruína, segunda etapa de ensaios 169

Figura 3.122 – Modos de ruína, TP-2F-AR-IN-10-16-B. 170

Figura 3.123 – Modos de ruína, TP-2F-AR-IN-10-12-C. 170

Figura 3.124 – Comparação do T-Perfobond IPN 340 versus HP 200x53. 173

Figura 3.125 – Conectores T-Perfobond: IPN 340 e HP 200x53. 173

Figura 4.1 - Configurações dos conectores T-Perfobond, a partir do HP200x53

178

Figura 4.2 - Configurações do perfil da viga de 9,0m, W410x60 178

Figura 4.3 – Espaçamento entre os conectores 178

Figura 4.4 – Dimensões dos espaçadores 179

Figura 4.5 – Sistema de apoios: móvel e fixo. 179

Figura 4.6 – Sistema de apoios: móvel e fixo – vão de 8,8m. 180

Figura 4.7 – Montagem das armaduras e formas no LEM. 181

Figura 4.8 – Detalhamento das armaduras em torno do conector. 182

Figura 4.9 – Acabamentos finais na laje. 182

Figura 4.10 – Concretagem da laje, LEM – PUC-Rio. 183

Figura 4.11 – Extensômetros. 184

Figura 4.12 – Extensômetros. 184

Figura 4.13 – Instrumentação e aplicação do carregamento. 186

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Figura 4.14 – Instrumentação da viga mista. 187

Figura 4.15 – Instrumentação e aplicação do carregamento. 188

Figura 4.16 – Célula de carga. 188

Figura 4.17 – Esquema de aplicação de carga. 190

Figura 4.18 – Falha por cisalhamento. 192

Figura 4.19 – Fissuras verticais na laje de concreto 192

Figura 4.20 – Momento máximo versus deslocamento vertical no meio do vão.

193

Figura 4.21 – Momento máximo versus deslocamento vertical do ensaio final. 194

Figura 4.22 – Fissura longitudinal no meio do vão. 195

Figura 4.23 – Identificação e posição dos extensômetros. 195

Figura 4.24 – Momento máximo versus deformação da mesa inferior da viga,

seção AA. 196

Figura 4.25 – Momento máximo versus deformação da mesa superior da viga,

seção AA. 196

Figura 4.26 – Momento máximo versus deformação da mesa inferior da viga,

seção BB. 197

Figura 4.27 – Momento máximo versus deformação da mesa superior da viga,

seção BB. 198

Figura 4.28 – Seção A-A, 1/5 do vão, 2P = 100kN, Mmax = 345kNm 199

Figura 4.29 – Seção A-A, 1/5 do vão, 2P = 155kN, Mmax = 491kNm 199

Figura 4.30 – Seção A-A, 1/5 do vão, 2P = 200kN, Mmax = 613kNm 200

Figura 4.31 – Seção A-A, 1/5 do vão, Ensaio final - 2P = 220kN, Mmax =

665kNm 200

Figura 4.32 – Meio do vão - Seção BB, 2P = 100kN, Mmax = 345kNm 201

Figura 4.33 – Meio do vão - Seção BB, 2P = 155kN, Mmax = 491kNm 201

Figura 4.34 – Meio do vão - Seção BB, 2P = 200kN, Mmax = 613kNm 202

Figura 4.35 – Meio do vão - Seção BB, Ensaio final - 2P = 220kN, Mmax =

665kNm 202

Figura 4.36 – Seção A-A, 1/5 do vão - 2P = 220kN, Mmax = 665kNm 203

Figura 4.37 – Meio do vão, Seção BB, Ensaio final - 2P = 220kN, Mmax =

665kNm 204

Figura 4.38 – 2P = 200kN – Deformações nos conectores das extremidades. 205

Figura 4.39 – 2P = 220kN – Deformações nos conectores das extremidades. 205

Figura 4.40 – Deformações nos conectores intermediários. 206

Figura 4.41 –Deformações nos conectores centrais. 206

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Figura 4.42 –2P = 200kN – Deformações das armaduras passantes do conector

(1). 207

Figura 4.43 –2P = 200kN – Deformações das armaduras passantes do conector

(2). 207

Figura 4.44 –Ensaio final – Deformações das armaduras passantes do conector

(1). 208

Figura 4.45 –Ensaio final – Deformações das armaduras passantes do conector

(2). 208

Figura 4.46 – Extensômetros nas armaduras passantes 209

Figura 4.47 – Deformações das armaduras passantes dos conectores

intermediários. 209

Figura 4.48 –Deformações das armaduras passantes dos conectores centrais.

210

Figura 4.49 – Momento máximo versus deslizamento no meio do vão. 210

Figura 4.50 – Flecha teórica e experimental 213

Figura 4.51 – Determinação da rigidez experimental 214

Figura 5.1 – Elemento Shell 63, Manual do Ansys 218

Figura 5.2 – Conector T-Perfobond 219

Figura 5.3 – Malha e restrições da mesa do conector 219

Figura 5.4 – Conector IPN340 – espessura 18,3mm. 220

Figura 5.5 – Chapa de 12mm. 220

Figura 5.6 – Conector HP200x53 – espessura 11,3mm. 221

Figura 5.7 – Força versus deslizamento dos conectores Perfobond e T-

Perfobond 223

Figura 5.8 – Elemento SOLID65, fonte: Manual do Ansys 224

Figura 5.9 – Elemento SHELL43, fonte: Manual do Ansys 224

Figura 5.10 – Discretização típica da viga mista 225

Figura 5.11 – Modelagem dos conectores, Queiroz et al. (2007) 227

Figura 5.12 – Diagrama tensão-deformação idealizado do concreto, NBR 6118

(2002) 228

Figura 5.13 – Layout da viga simplesmente apoiada, Queiroz et al. (2007) 228

Figura 5.14 – Carga versus deslocamento vertical no meio do vão 230

Figura 5.15 – Carga versus deslocamento vertical no meio do vão 230

Figura 5.16 – Carga versus deslocamento vertical no meio do vão 231

Figura 5.17 – Deformação da laje de concreto – 3 Perfobonds. 232

Figura 5.18 – Deformação da laje de concreto – 9 Perfobonds. 232

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Figura 5.19 – Deformação da laje de concreto – regiões sob maiores tensões

dos modelos com Perfobond e T-perfobond. 232

Figura 5.20 – Deformação da laje de concreto - 3 T-Perfobonds (IPN 340). 233

Figura 5.21 – Deformação da laje de concreto – 3 T-Perfobonds (HP200x46,1).

233

Figura 5.22 – Deformação da laje de concreto – 50 Studs 234

Figura 6.1 – Experimental versus teórico da primeira série 237

Figura 6.2 – Experimental versus teórico da segunda série 237

Figura 6.3 – Experimental versus teórico da primeira série 238

Figura 6.4 – Experimental versus teórico da segunda série 239

Figura 6.5 – Experimental versus teórico da segunda série 245

Figura 6.6 – Experimental versus teórico da segunda série 245

Figura 6.7 – Experimental versus modelo proposto 248

Figura 6.8 – Conectores T-Perfobond 249

Figura 6.9 – Experimental versus teórico - conector T-Perfobond 250

Figura 6.10 – Experimental versus teórico - conector T-Perfobond invertido 250

Figura 6.11 – Experimental versus modelo proposto conector T-Perfobond. 254

Figura 6.12 – Experimental versus modelo proposto conector T-Perfobond

Invertido. 254

Figura 6.13 – Seção transversal da viga mista 256

Figura 6.14 – Modelo esquemático para o cálculo da força de compressão 257

Figura 6.15 – Força por conector versus deslizamento 258

Figura 6.16 – Número de conectores por vão 261

Figura 6.17 – Conectores T-Perfobond mais econômicos 261

Figura 6.18 - Peso relativo (expresso em termos de custos) do material para as

vigas, do material para os conectores, e da mão de obra de fabricação e

instalação dos conectores. 262

Figura 6.19 - Economia no custo total de produção e instalação dos conectores,

por vão e por tipo (expressa em valores percentuais, em relação ao conector

tipo Stud) 264

Figura 6.20 - Custos do material dos conectores no Brasil e Portugal. 264

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Lista de Tabelas Tabela 3.1 – Ensaios Push-out, primeira etapa 77

Tabela 3.2 – Resistência à compressão média do concreto da primeira série. 91

Tabela 3.3 – Resultados dos ensaios da primeira série. 96

Tabela 3.4 – Resistência à compressão média do concreto da segunda série. 101

Tabela 3.5 – Resultados dos ensaios da segunda série. 106

Tabela 3.6 – Resistência à compressão média do concreto da terceira série. 115

Tabela 3.7 – Resultados dos ensaios da terceira série. 121

Tabela 3.8 – Resistência à compressão média do concreto da quarta série. 126

Tabela 3.9 – Resultados da quarta série 128

Tabela 3.10 – Influência do concreto nos conectores Perfobond 131

Tabela 3.11 – Perfobond versus T-Perfobond 134

Tabela 3.12 – Influência das armaduras nos conectores T e T-Perfobond 136

Tabela 3.13 – Ensaios Push-out, segunda etapa 146

Tabela 3.14 – Resistência à compressão dos cp´s da quinta e sexta série,

segunda etapa. 159

Tabela 3.15 – Resultados dos ensaios da quinta série 161

Tabela 3.16 - Resultados dos ensaios da segunda etapa 167

Tabela 3.17 – Comparação entre a primeira e segunda etapa 174

Tabela 3.18 – Resistência à compressão média do concreto 174 Tabela 4.1 – Cargas consideradas 189

Tabela 4.2 – Resistência à compressão média do concreto 191

Tabela 4.3 – Momentos e tensões experimentais 211

Tabela 4.4 – Rigidez e carga aplicada 214 Tabela 5.1- Configurações dos modelos e resultados 229

Tabela 6.1 – Resultados experimentais versus teóricos do conector Perfobond

236

Tabela 6.2 – Resultados experimentais versus teóricos do conector Perfobond

238

Tabela 6.3 – Resultados experimentais versus teóricos do conector Perfobond –

Oguejiofor & Hosain 240

Tabela 6.4 – Resultados experimentais versus teóricos do conector Perfobond –

Medberry e Shahrooz 241

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Tabela 6.5 – Resultados experimentais versus teóricos do conector Perfobond –

Ushijima 242

Tabela 6.6 – Resultados experimentais versus teóricos do conector Perfobond –

Al-Darzi 243

Tabela 6.7 – Resultados experimentais versus teóricos do conector Perfobond –

Veríssimo 244

Tabela 6.8 – Dados considerados na análise de regressão e resultados 246

Tabela 6.9 – Coeficientes de regressão 247

Tabela 6.10 – Resultados experimentais versus teóricos do conector T-

Perfobond 249

Tabela 6.11 – Dados considerados na análise de regressão e resultados obtidos

251

Tabela 6.12 – Coeficientes de regressão 252

Tabela 6.13 - Quantidade de conectores para os vãos analisados 260

Lista de Quadros Quadro 3.1 – Conectores Perfobond e T-Perfobond por etapas 73

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Lista de Símbolos Letras Romanas Maiúsculas Ac área efetiva de concreto da seção longitudinal da laje

Acc área de cisalhamento do concreto por conector

Acs área da seção transversal do conector

Af1 área da superfície frontal

Af2 área da superfície dianteira do conector

AR presença de armaduras passantes nos furos

As área da seção transversal da barra

Asc área de concreto nos furos do conector

Atr área das barras de armadura transversal

E módulo de elasticidade do aço

Ec módulo de elasticidade do concreto

Eci módulo de elasticidade

Ecs módulo de elasticidade secante

I inércia da viga de aço

Ie inércia da seção mista considerando a interação parcial

Im inércia da seção mista

IN posição do conector invertida

L vão da viga

Lc comprimento de contato entre o concreto e a mesa do perfil

Lcs comprimento do perfil “U” laminado

Mcc momento atuante devido a carga concentrada

MDF Medium-density fiberboard, placa de fibra de madeira de média densidade

Mpp momento devido ao peso próprio

Mre momento resistente experimental

Mt momento total

P Perfobond

P carga concentrada

Prd resistência de cálculo do conector

Prk menor resistência encontrada dos três ensaios de modelos idênticos reduzida em 10%

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

Prk resistência característica do conector

PrkNormaliz resistência característica ao cisalhamento normalizada do conector

Rg coeficiente para consideração do efeito de atuação de grupos de conectores

Rp coeficiente para consideração da posição do conector

SF sem furos

T conector T

TP T-Perfobond

Letras Romanas Minúsculas a distância entre o apoio e a carga concentrada

b espessura da laje

bef largura efetiva

bf largura da mesa

bf largura da mesa do perfil de aço

d diâmetro do furo do conector

dst diâmetro das armaduras que passam pelos furos

f´c resistência média do concreto à compressão

f´y resistência nominal à tração do aço

fck resistência característica do concreto à compressão

fck resistência característica do concreto à compressão em corpos de prova cilíndricos

fckmedio valor médio da resistência característica do concreto à compressão em corpos de prova cilíndricos

fcmcubos resistência do concreto à compressão em corpos de prova cúbicos

fmax flecha devido ao peso próprio

fmaxcc flecha devido a carga aplicada

fu resistência à ruptura especificada para o material do conector

fu limite de resistência

fut resistência à ruptura do conector obtida no ensaio experimental

fy limite de escoamento do aço

fyd resistência ao escoamento da barra

h altura da laje abaixo do conector

hsc altura do conector

n número de furos do conector

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

n grau de interação

q peso próprio

qu resistência do conector ao cisalhamento

qu barra resistência da barra ao cisalhamento

qu bloco resistência do bloco ao cisalhamento

qu,test resistência do conector ao cisalhamento do ensaio

qutotal resistência total do conector

s espaçamento entre conectores

tc espessura da laje

tf espessura da mesa

tfcs espessura da mesa do conector

tPL espessura da pré-laje

tsc espessura do conector

tw espessura da alma do conector

Letras Gregas α ângulo entre a barra e o plano da mesa

β ângulo no plano horizontal entre a barra e o eixo longitudinal da viga

β1, β2, β3, β4 Coeficientes de regressão

δ flecha devido a carga aplicada

δmax deslocamento vertical experimental

δteor deslocamento vertical teórico durante a fase elástica do ensaio

δu capacidade de deslizamento

δuk capacidade de deslizamento característico

φ diâmetro das armaduras

γa fator de segurança do para o aço estrutural

γc fator de segurança do concreto

γcs coeficiente de ponderação da resistência do conector

γs fator de segurança da armadura

γv coeficiente de ponderação da resistência, igual a 1,25

σa tensão no aço

σap tensão no aço com interação parcial

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

σc tensão no concreto

σmax tensão máxima

Lista de Abreviaturas ASTM American Society for Testing and Materials

DEC Departamento de Engenharia Civil

LEM-DEC Laboratório de Estruturas e Materiais – Departamento de Engenharia Civil

LVDT Linear Variable Differential Transducer

NBR Norma Brasileira Registrada

PUC-Rio Pontifícia Universidade Católica do Rio de Janeiro

RDL Régua de deslocamento linear

UC Universidade de Coimbra

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

1 Introdução

Esta tese apresenta a avaliação do comportamento estrutural de

conectores de cisalhamento tipo Perfobond e T-Perfobond em estruturas mistas

compostas por dois materiais fundamentais para a concretização de grandes

projetos de engenharia: o aço e o concreto armado.

O comportamento de estruturas mistas é baseado na ação conjunta entre

o perfil de aço e o concreto armado. Para que isto ocorra, é necessária que na

interface aço-concreto desenvolvam-se forças longitudinais de cisalhamento.

Ensaios em estruturas mistas mostram que, para baixos valores de carga, a

maior parte do cisalhamento longitudinal é desenvolvida na interface por

aderência química entre a nata de cimento e a superfície de aço. No entanto,

continuando o carregamento, percebe-se que, para cargas mais elevadas,

ocorre o rompimento desta aderência e que, uma vez rompida, esta não pode

mais ser restaurada. Os valores de carga que provocam a quebra da adesão

química são bastante variados, dependendo de fatores tais como: fator água-

cimento, desenvolvimento de fissuras, retração do concreto, tensões provocadas

pela variação de temperatura, falhas locais de contato entre o concreto e o aço

devido a problemas durante a execução, entre outros. Desta forma, exceto em

vigas totalmente envolvidas por concreto, pilares mistos e fôrmas de aço com

cantos reentrantes, torna-se impraticável levar em conta esses fenômenos no

cálculo de sistemas mistos. É necessário, portanto, o uso de conectores de

cisalhamento para transmitir o cisalhamento na interface aço-concreto.

Preliminar a todo o tratamento das características comportamentais e dos

critérios de projeto do conector de cisalhamento é conveniente dar algumas

definições e classificações úteis baseadas nos parâmetros chaves

comportamentais da rigidez, resistência, e ductilidade:

• Rigidez: um conector de cisalhamento realiza a interação total (a

interação é "rígida" e nenhum deslizamento ocorre sob tensão na

interface aço-concreto) ou a interação parcial (a interação é flexível

e o deslizamento ocorre na interface).

• Resistência: quando todo esforço de cisalhamento existente entre a

viga de aço e a laje de concreto é transmitido, trata-se de um caso

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

29

de interação total. (Os conectores são colocados em número

suficiente para desenvolver a resistência máxima à flexão da viga

mista.) Entretanto, quando a resistência de cálculo do sistema é

muito superior à solicitação pode-se transmitir parte deste esforço

de cisalhamento reduzindo a resistência de cálculo do sistema

misto, e neste caso trabalha-se com a Interação Parcial.

• Finalmente, uma conexão é dúctil se sua capacidade de

deformação (deslizamento) for adequada para uma redistribuição

completa das forças que agem nos conectores individuais.

Os parâmetros comportamentais relevantes para o tipo de análise adotado

no projeto (isto é, análise elástica, inelástica, ou plástica) têm que ser

consideradas. Em particular, a flexibilidade da interação deve ser considerada

nas análises elásticas e inelásticas, que fariam o projeto menos complexo.

Entretanto, a suposição simplificada da interação total é satisfatória para a

maioria dos conectores de cisalhamento utilizados na prática onde o efeito do

deslizamento não é considerado.

1.1. Vigas mistas

1.1.1. Características das vigas mistas

As vigas mistas de aço e concreto consistem em um componente de aço

simétrico em relação ao plano de flexão, que pode ser um perfil I (outros perfis,

como caixão ou tubular retangular) ou uma treliça, com uma laje de concreto

acima de sua face superior, segundo a NBR 8800:2008. Os tipos de lajes

previstos são: maciça moldada no local, mista e com pré-laje de concreto pré-

moldada. Deve haver ligação mecânica por meio de conectores de cisalhamento

entre o componente de aço e a laje, de tal forma que ambos funcionem como um

conjunto para resistir à flexão. Em qualquer situação, a flexão ocorrerá no plano

que passa pelos centros geométricos das mesas ou dos banzos superior e

inferior do componente de aço.

As vigas mistas são empregadas em construções de edifícios e pontes,

Figura 1.1 e Figura 1.2, Cosenza & Zandonini (1999).

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

30

Figura 1.1 – Vigas mistas (a) Seção de aço em I. (b) Seção de aço em caixão. (c)

Sistema treliçado.

Figura 1.2 – (a) Pontes mistas. (b) e (c) Laje steel deck em sistema de piso

O benefício de se usar o aço estrutural com o concreto é de se aproveitar

ao máximo o desempenho de cada material: a tração do aço, e a compressão do

concreto, formando assim um sistema mais eficiente se comparado à viga

somente de aço. Algumas vantagens da consideração da ação mista em vigas

de aço e lajes de concreto são:

- redução do peso global da estrutura e consequente alívio nas fundações;

- diminuição da altura dos perfis;

- possibilidade de vencer maiores vãos;

- redução de flechas;

- redução de custos.

As vigas podem ser simplesmente apoiadas ou contínuas. As

simplesmente apoiadas contribuem para maior eficiência do sistema misto, pois

a viga de aço trabalha predominantemente à tração e a laje de concreto à

compressão, embora não seja muitas vezes a solução mais econômica.

1.1.2. Comportamento da viga mista em relação ao cisalhamento na interface

A ação mista é desenvolvida quando dois elementos estruturais são

interconectados de tal forma a se deformarem como um único elemento como,

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

31

por exemplo, o segundo sistema da Figura 1.3 formado por uma viga de aço

biapoiada suportando uma laje de concreto em sua face superior.

Não existindo qualquer ligação na interface, os dois elementos se

deformam independentemente e cada superfície da interface estará submetida a

diferentes deformações, o que provocará um deslizamento relativo entre elas.

Considerando que o elemento de aço esteja interligado ao elemento de concreto

por meio de conectores de cisalhamento, com resistência suficiente para resistir

ao fluxo de cisalhamento gerado na interface, os dois elementos tenderão a se

deformar como um único elemento.

A ligação entre o aço e o concreto é dimensionada em função do diagrama

de esforços cortantes longitudinais por unidade de comprimento, conhecido

como fluxo de cisalhamento longitudinal. A resultante do diagrama do fluxo de

cisalhamento longitudinal é dada em função da máxima força cortante que se

pode transmitir através da ligação.

Figura 1.3 – Comparação de vigas fletidas sem ação mista e com ação mista, Queiroz

et.al (2001)

O índice que permite avaliar o grau de interação entre laje e perfil, ηi, é

determinado pela relação entre o somatório das resistências individuais dos

conectores situados entre uma seção de momento fletor máximo e a seção

adjacente de momento nulo, já a resultante do fluxo de cisalhamento, tem valor

igual a menor resistência oferecida pela laje ou pelo perfil. Quando η i ≥ 1 a

interação é completa e quando η i < 1 a interação é parcial.

O fluxo de cisalhamento longitudinal que se gera na interface entre a laje

de concreto e a viga de aço, em vigas mistas, é transferido por meio de um

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

32

número discreto de pontos, representados pelos conectores de cisalhamento,

conforme mencionado em Oehlers (1989). No caso do conector pino com cabeça

(stud), as forças de cisalhamento longitudinal são transferidas da laje de

concreto para a viga de aço, conforme Figura 1.4.

O fuste do conector é submetido à força de cisalhamento (Fsh), distante da mesa do perfil metálico de uma distância z, segundo Oehlers & Park (1992). O produto da força Fsh pela correspondente excentricidade z gera um momento Msh. Logo, essas forças atuantes resultam em tensões de cisalhamento e normais aplicadas ao corpo do conector.

Figura 1.4 – Transferência de forças de cisalhamento longitudinal por meio de

conectores studs, David (2007).

A magnitude destas tensões não depende somente da força de

cisalhamento Fsh, mas também da excentricidade, z, que é função da rigidez

relativa entre o concreto e o conector. Se a rigidez do concreto é muito maior

que a rigidez apresentada pelo conector, a excentricidade, z, tenderá a zero,

caso contrário, z tenderá a metade da altura do conector pino com cabeça.

A zona de concreto que se encontra imediatamente em frente ao conector

de cisalhamento, denominada zona de compressão triaxial, está sujeita a

elevadas tensões de compressão, conforme apresentada na Figura 1.4.

Segundo os mesmos autores, existem diversos mecanismos que levam à ruptura

do conector pino com cabeça quando da transferência das forças de

cisalhamento longitudinal da laje para a viga:

a) quando o concreto for menos rígido quando comparado ao conector, o

concreto começa a fissurar antes que o conector plastifique, proporcionado

assim o aumento da excentricidade z. Conseqüentemente, as tensões normais

no pino do conector aumentarão mais rapidamente que as tensões de

cisalhamento, conduzindo o conector à ruptura.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

33

b) se o conector for menos rígido que o concreto, z diminui, reduzindo assim o

momento (Msh) no conector. Além disso, a zona de compressão triaxial se

reduzirá, diminuindo a altura efetiva do conector, ocasionando assim a ruptura

do concreto na zona de compressão triaxial e, conseqüentemente, o aumento de

z, já que a rigidez do concreto diminui. A partir daí, retorna-se ao mecanismo de

ruptura descrito no item a.

Quanto aos modos de fissuração que podem ocorrer na laje, associados à

ruptura do conector de cisalhamento, por conseqüência da redução gradual da

resistência e rigidez do concreto na zona de compressão triaxial, destacam-se

três tipos, segundo Oehlers (1989):

- fissuração perpendicular à direção longitudinal da viga,

- fissuração que se propaga na direção das bielas de compressão

- fissuração longitudinal à viga, sendo essa a mais nociva ao concreto,

tendo como conseqüência a ruptura do conector.

Segundo essa mesma referência, a armadura transversal não impede a

ruptura do concreto, porém limita a propagação das fissuras. Os tipos de

fissuração estão ilustrados na Figura 1.5.

Figura 1.5 – Tipos de fissuração na laje, Kotinda (2006)

Desta forma, recomenda-se que sejam adotadas armaduras transversais

com o objetivo de se limitar a propagação da fissura longitudinal na região onde

se encontram as linhas de conectores de cisalhamento. Esta armadura deverá

ser uniformemente distribuída ao longo do vão da viga, posicionada na face

inferior da laje e calculada de acordo com o modelo de treliça de Morsh.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

34

De acordo com a NBR 8800:2008 a fissuração da laje, causada por

cisalhamento, na região adjacente à viga de aço, paralelamente a esta, deve ser

controlada por armadura adicional, transversal à viga, a não ser que se

demonstre que as armaduras necessárias para outros fins, devidamente

ancoradas, sejam suficientes para esta finalidade. A referida armadura,

denominada armadura de costura, deve ser espaçada uniformemente ao longo

do comprimento, entre as seções de momento máximo positivo e momento nulo

nas regiões com momento positivo, ou entre as seções de momento máximo

negativo e momento nulo nas regiões com momento negativo.

A área da seção desta armadura, As, não pode ser inferior a 0,2% da área

da seção de cisalhamento do concreto por plano de cisalhamento (plano A-A na

Figura 1.6) no caso de lajes maciças ou de lajes mistas com nervuras

longitudinais ao perfil de aço e 0,1% no caso de lajes mistas com nervuras

transversais, não sendo em nenhum caso inferior a 150 mm2/m. Deve-se ainda

atender, para cada plano de cisalhamento longitudinal, tanto nas regiões de

momentos positivos quanto nas de momentos negativos, às seguintes

condições, Cosenza & Zandonini (1999):

1vv ≤ (1.1)

Onde: ν é a força de cisalhamento longitudinal de projeto

suqv = (1.2)

E ν1 (força de cisalhamento longitudinal de cálculo) o menor entre:

sd.fefvAu.cv..5,21 vysrAv ++= τη (1.3)

3

sdc.fcv..2,01

vAv += η (1.4)

Onde:

qu é a resistência do conector de cisalhamento;

s é o espaçamento entre os conectores

Acv é a área de cisalhamento do concreto no plano considerado, por

unidade de comprimento (mm2/mm);

Aefv é a área da armadura transversal disponível na seção da laje

considerada (corte A-A da Figura 1.6) por unidade de comprimento (mm2/mm);

η é o fator que considera a densidade do concreto, para concreto normal

η=1;

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

35

τu é a resistência ao cisalhamento dada por 0,25.fct;

fct é a resistência a tração do concreto dada por 0,21.(fck)2/3; sendo fck a

resistência característica do concreto a compressão (MPa);

νsd é a contribuição da forma de aço no caso do steel-deck;

fysr é a resistência de cálculo ao escoamento do aço da armadura dada por

fy/γs, fy é a resistência ao escoamento do aço e γs é o coeficiente de ponderação

do aço igual a 1,15;

fc é a resistência de cálculo à compressão do concreto dada por fck/γc, γc é

o coeficiente de ponderação do concreto igual a 1,50;

Figura 1.6 – Superfície típica de falha ao cisalhamento, Cosenza & Zandonini (1999)

1.2. Motivação

O emprego de estruturas mistas já é bastante difundido em vários países,

e vem sendo a cada ano mais comum no Brasil.

A motivação para desenvolvimento de novos produtos para a transferência

de cisalhamento em estruturas mistas é relacionada a assuntos que envolvem

particular tecnologia, necessidades econômicas ou estrutural de projetos

específicos. Neste contexto, alguns outros conectores de cisalhamento

alternativos são propostos para estruturas mistas, o T-Perfobond (Figura 1.7).

Este conector deriva do conector Perfobond acrescentando a componente da

mesa ao conector, trabalhando como um bloco. A motivação por desenvolver

este conector T-Perfobond é combinar a alta resistência do conector tipo bloco

com alguma ductilidade e resistência ao levantamento que surge dos furos do

Perfobond.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

36

Figura 1.7 – Conector proposto: T-Perfobond.

1.3. Objetivos

O principal objetivo deste trabalho foi desenvolver e caracterizar um

conector de cisalhamento, o T-Perfobond, que possui alta capacidade de carga e

deslizamento, sendo portanto um conector dúctil.

Para avaliar a eficiência de tal conector, foi necessário o estudo do

comportamento estrutural do conector Perfobond, já que este compõe uma parte

do conector proposto.

Uma série de ensaios experimentais do tipo push-out com conectores

Perfobond e T-Perfobond foi realizada. O ensaio push-out, definido no

EUROCODE 4 (2005), é um ensaio padrão para analisar e caracterizar o

comportamento da ligação entre o aço e o concreto. Este tipo de ensaio foi

realizado neste trabalho por ser apropriado para estudar a resistência e

características de tais conectores e possibilitar uma comparação com trabalhos

realizados por outros autores.

Neste trabalho foi analisado o projeto ideal dos ensaios de push-out,

variando o tipo de apoio, com ou sem o neoprene na base, e variando sua

espessura. Verificou-se que dependendo da espessura adotada, esta tem

grande influência no comportamento e, consequentemente, nos resultados dos

ensaios.

Através dos ensaios de push-out, foi possível determinar a capacidade de

carga máxima do conector, a capacidade de deformação e a relação carga-

deslizamento, antes e depois que a carga máxima é atingida. Os valores de

carga máxima e deslizamento máximo são importantes para o projeto de vigas

mistas, pois estes determinam o possível modo de falha.

Os ensaios de push-out simulam o comportamento do aço e concreto da

viga mista. No entanto, a distribuição de carga ao longo da viga mista não é a

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

37

mesma que ocorre nos ensaios de push-out, que é de forma direta. Em uma viga

mista, o fluxo de cisalhamento na interface aço-concreto varia ao longo da viga e

depende da distribuição da carga. Além disso, em uma viga mista, as

deformações dos conectores alteram o fluxo da força de cisalhamento, havendo

uma dimuinção da força máxima de cisalhamento e redistribuição da mesma.

Portanto, foi importante verificar se os resultados obtidos dos ensaios de push-

out são adequados para serem utilizados em análises de viga mista. Pela

primeira vez no país, um ensaio em escala real foi realizado para verificar o

comportamento do conector T-Perfobond numa simulação de uma estrutura real,

verificando sua capacidade de deformação, sua ductilidade e sua capacidade de

carga. O ensaio, cuja dimensões foram 9,0m de vão, com laje de 2,30m de

largura e 0,12m de espessura, foi realizado no Laboratório de Estruturas da

PUC-Rio, com carregamento distribuído. Com este ensaio de flexão da viga

mista foi possível verificar os resultados dos push-out, e analisar a transferência

dos esforços entre os elementos estruturais.

Como alternativa aos ensaios em escala real, os quais são bastante

onerosos, a modelagem numérica através dos Elementos Finitos foi adotada

afim de verificar a aplicação dos conectores aqui estudados em vigas mistas,

variando o espaçamento entre os conectores e, consequentemente, o grau de

interação.

A intenção deste trabalho foi analisar o conector T-Perfobond, através de

ensaios de push-out, ensaio em escala real e em uma modelagem numérica.

1.4. Estrutura do documento

Esta tese começa com o presente capítulo, onde o escopo do trabalho, as

motivações e os objetivos são estabelecidos.

A primeira parte deste estudo, apresentada no Capítulo 2, é dedicada a

revisão bibliográfica. São apresentados alguns tipos de conectores de

cisalhamento, os ensaios usuais para obter a caracterização destes, as

características de viga mista e seu comportamento em relação ao cisalhamento

na interface entre seus elementos, perfil de aço e laje de concreto.

O Capítulo 3 descreve a campanha experimental dos ensaios de push-out

realizados com os conectores Perfobond, T-Perfobond e T. É apresentado em

duas etapas. A primeira etapa é dedicada a campanha experimental realizada na

Universidade de Coimbra, em Portugal, que é composta por quarenta e seis

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

38

ensaios. A segunda etapa apresenta uma nova geometria do conector T-

Perfobond, que foi analisado através de seis ensaios do tipo push-out. Neste

capítulo apresenta-se além das descrições da preparação dos ensaios, os

resultados obtidos e suas conclusões.

No Capítulo 4 apresenta-se o ensaio experimental de uma viga mista em

flexão. A viga em questão tem 8,8m de vão livre e uma laje de concreto com

espessura de 120mm e 2,30m de largura. Nesta viga são instalados seis

conectores de cisalhamento do tipo T-Perfobond, e foi dimensionada para

interação parcial. São apresentadas a montagem do ensaio, os resultados

obtidos e uma avaliação teórica da resistência.

A modelagem numérica utilizada neste trabalho é apresentado no Capítulo

5. Apresenta-se um breve estudo das mesas dos conectores T-Perfobond com

ênfase na sua capacidade de deformação. Descreve-se também a modelagem

numérica de uma viga mista no qual abrange o estudo do emprego dos

conectores Studs, Perfobond e T-Perfobond em quantidades variadas.

A discussão dos resultados são apresentados no Capítulo 6. É descrito

uma comparação dos resultados dos ensaios de push-out com as equações

teóricas existentes e são apresentadas novas propostas de equações para o

dimensionamento dos conectores aqui apresentados. Uma comparação do

resultado do ensaio em escala real da viga mista com o resultado obtido do

push-out é apresentada.

Por fim, o Capítulo 7 apresenta as considerações finais deste trabalho sob

forma de suas principais conclusões e sugestões para trabalhos futuros.

Os anexos presentes no final deste volume apresentam:

Anexo A: Dimensionamento da armadura transversal.

Anexo B: Dimensionamento da viga mista do ensaio em escala real

segundo o EUROCODE 4 (2005).

Anexo C: Verificação dos momentos e tensões atuantes no ensaio em

escala real.

Anexo D: Tabela dos dados de comparação entre o ensaio push-out e

ensaio escala real.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

2 Revisão bibliográfica

2.1. Conectores de Cisalhamento

2.1.1. Histórico

O comportamento de estruturas mistas é baseado na ação conjunta entre

o perfil de aço e o concreto armado. Para que isto ocorra, é necessária que na

interface aço-concreto se desenvolvam forças longitudinais de cisalhamento, que

são transmitidas através de conectores de cisalhamento.

Melhoras no sistema de ligação vem sendo feitas desde o início do século

passado, como mostra a Figura 2.1a que apresenta o sistema de abas

patenteado por Julius Kahn em 1903. O desenvolvimento de conectores

mecânicos eficientes progrediu lentamente, apesar dos esforços notáveis ambos

na Europa (conectores espirais e rígidos) e na América do Norte (conectores

flexíveis – perfil U). O uso dos conectores studs (em 1956) era

consequentemente uma inovação significativa. Coincidentemente, os studs

foram utilizados no mesmo ano em dois diferentes tipos de contrução, uma ponte

e em um edifício. Desde então, passaram a ser os conectores de uso mais

popular em sistemas mistos, Cosenza & Zandonini (1999).

Segundo David (2007), estudos a respeito de conectores de cisalhamento

iniciaram em 1933 na Suíça. O conector espiral analisado era formado por meio

de barras redondas com forma de hélice. Para tal estudo, já nesta época, foram

realizados ensaios de cisalhamento direto e ensaios de flexão em vigas mistas.

Em 1943, os conectores em perfis laminados em forma de U, cantoneiras e

seções H foram submetidos a ensaios experimentais.

Os ensaios de flexão de vigas mistas e cisalhamento direto apresentam

algumas diferenças quanto ao comportamento dos conectores. Nos ensaios de

flexão, os conectores são solicitados indiretamente. A força no conector não é

proporcional à força aplicada à viga, pois depende da rigidez de vários

componentes.

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

40

Os estudos com os conectores de uso mais difundido, studs, iniciaram em

1954, Figura 2.1d. Este conector consiste de um pino especialmente projetado

para funcionar como um eléctrodo de solda por arco eléctrico e ao mesmo

tempo, após a soldagem, como conector de corte possuindo uma cabeça com

dimensões padronizadas para cada diâmetro. O conector stud difundiu-se

mundialmente, em função da produtividade que proporciona, da velocidade de

aplicação, a boa ancoragem no concreto e a facilidade de colocação de

armaduras entre os conectores. As desvantagens deste conector são, por um

lado, apresentar limitações no caso de ligações sujeitas à fadiga, já que é um

conector flexível e se deforma sob cargas de serviço, e por outro lado, a

necessidade de um equipamento de solda especial, que inclui um gerador de

grande potência no estaleiro de obras.

Um outro tipo de conector é o perfil U laminado padrão americano, Figura

2.1c. Estes conectores são instalados com uma das mesas apoiada sobre o

perfil de aço e com o plano de alma perpendicular ao eixo longitudinal do perfil.

Figura 2.1 – Desenvolvimento histórico dos conectores de cisalhamento. (a) Sistemas de

abas. (b) Conectores espirais. (c) Perfil U. (d) Studs. Cosenza & Zandonini (1999)

Tristão (2005) realizou uma simulação numérica dos conectores tipo studs

e tipo U por meio de uma modelagem do ensaio experimental tipo push-out,

cujos resultados foram confrontados com valores experimentais obtidos em

ensaios realizados em laboratório, Figura 2.2. Ele utilizou o Método dos

Elementos Finitos (MEF), cujas ferramentas disponibilizadas permitiram análises

dos modelos em regime de não-linearidade física e geométrica. Os modelos

numéricos apresentaram como variáveis de interesse o número de conectores

na laje de concreto, a quantidade de armadura inserida no concreto, o diâmetro

do conector tipo pino com cabeça (stud), a resistência do concreto, a espessura

e posição de soldagem do conector tipo perfil “U” formado a frio. A variação

destes parâmetros tiveram a finalidade de determinar a resistência última e a

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

41

relação força-deslocamento dos conectores, bem como avaliar a concentração

de tensão e deformação nas partes constituintes dos modelos.

Figura 2.2 – Visão geral da discretização para os modelos com conector perfil “U”

formado a frio, Tristão (2005)

O conector T, Cruz (2006), consiste basicamente de um pedaço curto de

perfil T soldado à mesa do perfil metálico (Figura 2.3), podendo ser produzido

com diferentes tamanhos, a partir do corte de perfis laminados comerciais. A

possibilidade de produzir conectores a partir de perfis laminados tem a vantagem

de não ser necessário produzir um novo elemento de conexão específico. A

solda de conectores T não requer equipamento especial e apresenta as

características de uma solda usual. A espessura da alma e o comprimento do T

formam a área de corte do conector, que é usualmente superior à do stud.

Figura 2.3 – Conector T, Cruz (2006)

Em relação aos studs, os conectores T apresentam como desvantagem a

necessidade de utilizar uma maior quantidade de material para produzir um

conector. Uma maior dificuldade em dispor a armadura ao longo da laje ocorre

apenas quando a distribuição de conectores escolhida é muito densa. Em termos

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

42

de fadiga, os conectores T apresentam as mesmas desvantagens do conector

stud.

David (2007) realizou uma análise experimental e teórica com conectores

em perfil U formado a frio, Figura 2.4b, e vigas mistas constituídas por perfis

formados a frio e laje de vigotas pré-moldadas. Nos ensaios do tipo push-out

avaliou o tipo de carregamento, a espessura e altura do conector e a taxa de

armadura transversal. A variável de maior importância para a resistência foi a

espessura do conector. David (2007) apresentou uma nova proposta de equação

para o cálculo de resistência de conectores em perfil U laminado com intuito de

se avaliar melhor a resistência dos conectores U formados a frio.

Nos ensaios em escala real, as oitos vigas ensaiadas possuíram as

mesmas dimensões e tipo de carregamento, variou-se a espessura dos perfis,

tanto da viga como dos conectores, posição da vigota treliçada e taxa de

armadura transversal adicional. A variação no grau de interação foi obtida pela

variação de espessura dos perfis. As dimensões desses ensaios foram: vão total

de 3,65m; largura da laje de 0,9m; espessura de 0,12m.

No seu trabalho, David (2007) desenvolveu também uma estratégia de

modelagem numérica para simulação do comportamento estrutural da vigas

mistas aço-concreto simplesmente apoiadas, utilizando métodos de elementos

finitos através da ferramenta Ansys versão 8.0. As simulações numéricas

consideraram a não linearidade física e geométrica. Ela utilizou três estratégias

de modelagem: nós da interface acoplados em todas as direções; conectores

modelados com elementos de casca juntamente com par de contato; e

conectores simulados como molas, apresentando esta terceira estratégia, os

melhores resultados.

Maleki & Bagheri (2008) realizaram dezesseis ensaios tipo push-out com

conectores em perfil U variando os tipos das lajes: concreto puro (C), concreto

armado (RC), concreto reforçado com fibra (FRC), e com compósitos

cimentíceos (ECC). Dos ensaios, nove foram realizados com carregamento

monotónico (estático) e sete com carregamento com pequenos ciclos, que

devem ser aplicáveis a estruturas mistas sujeitas a eventos sísmicos. Os modos

de ruínas de todos os ensaios foram classificados em dois tipos: falha do

conector e esmagamento do concreto. O modo de ruína do conector apresentou

um comportamento dúctil com capacidade de deslizamento significativa em

todos os ensaios. Os resultados mostraram que a utilização de fibras de

DBDPUC-Rio - Certificação Digital Nº 0510763/CA

-

43

polipropileno (PP), tem um ligeiro efeito sobre a capacidade de resistência ao

cisalhamento e no comportamento da curva carga-deslocamento dos modelos,

mas utilizando as fibras de álcool polivinílico (PVA) (ECC) há um ganho na

resistência e na ductilidade consideravelmente. Na verdade, o comportamento

do ECC sem qualquer reforço de armaduras, é como os de concreto armado. Ao

se usar fibras e concreto puro com armaduras, há um ganho de resistência

significativo.

Sobre carregamento cíclico, a maioria dos modelos apresentaram 10%-

23% de perda de carga comparando com o carregamento monotônico, sem

alterar o modo de ruína. Nenhum dos modelos puderam sustentar por mais de

dois ciclos os 90% da capacidade de carga do carregamento monotônico.

Os mesmos autores realizaram uma análise numérica através da

simulação do ensaio de push-out num modelo de elemento finito. O foco

principal foi obter a capacidade de carga do conector tipo U em laje de concreto

armado sobre carregamento monotônico. O modelo foi validado com os

resultados dos modelos experimentais.

O conector Hilti HVB, Figura 2.4c, foi desenvolvido pela Hilti Corporation e

é utilizado mais na Europa, Queiroz (2001). Estes conectores são presos ao

perfil metálico por meio de fixadores à pólvora. Essa forma de ligação possui a

vantagem de não necessitar de energia na obra para a sua colocação, ao

contrário dos conectores Studs. Dentre suas características e vantagens,

destacam-se por serem conectores dúcteis, de fácil e simples instalação.

O conector Perfobond rib, foi inicialmente projetado pela empresa de

engenharia alemã Leonhardt, Andrä and Partners para aumentar a resistência à

fadiga em uma ponte mista de concreto e aço na Venezuela, como alternativa

aos studs, que apresentam baixo desempenho a fadiga, Zellner (1987). Este

conector é composto por uma chapa retangular de aço, com furos, sendo este a

posteriori soldados na viga de aço, como mostra a Figura 2.4d, e embutidos na

laje de concreto. Durante a concretagem, os furos da chapa são preenchidos por

concreto, formando cilindros que fornecem a resistência ao cisalhamento