CARACTERIZAÇÃO DAS JUNTAS SOLDADAS EM AÇOS HP...

-

Upload

truongxuyen -

Category

Documents

-

view

214 -

download

0

Transcript of CARACTERIZAÇÃO DAS JUNTAS SOLDADAS EM AÇOS HP...

CARACTERIZAÇÃO DAS JUNTAS SOLDADAS EM AÇOS

HP USADOS EM FORNOS DE REFORMA A VAPOR

Tassiany Yegros de Souza

Rio de Janeiro

Fevereiro de 2017

Projeto de Graduação apresentado ao Curso de

Engenharia de Materiais da Escola Politécnica,

Universidade Federal do Rio de Janeiro, como

parte dos requisitos necessários à obtenção do

título de Engenheiro de Materiais.

Orientadores: Leonardo Sales Araújo

Fábio dos Santos Queiroz

iii

Souza, Tassiany Yegros

Caracterização das Juntas Soldadas em Aços HP

Usados em Fornos de Reforma a Vapor / Tassiany Yegros

de Souza – Rio de Janeiro: UFRJ/ESCOLA

POLITÉCNICA, 2017.

VII, 50 p.: il.; 29,7 cm

Orientador: Leonardo S. Araújo e Fabio S. Queiroz.

Projeto de Graduação – UFRJ / Escola Politécnica /

Curso de Engenharia de Materiais, 2017.

Referências Bibliográficas: p. 48-50.

1. Juntas soldadas em aços HP 2. Caracterização da

microestrutura I. Araújo, Leonardo Sales et al. II.

Universidade Federal do Rio de Janeiro, Escola

Politécnica, curso de Engenharia de Materiais. III.

Caracterização das Juntas Soldadas em Aços HP Usados

em Fornos de Reforma a Vapor.

iv

Resumo do Projeto de Graduação apresentado à Escola Politécnica/ UFRJ como parte

dos requisitos necessários para obtenção do grau de Engenheiro de Materiais.

CARACTERIZAÇÃO DAS JUNTAS SOLDADAS EM AÇOS HP USADOS EM

FORNOS DE REFORMA A VAPOR

Tassiany Yegros de Souza

Fevereiro/2017

Orientadores: Leonardo Sales Araújo e Fábio dos Santos Queiroz

Curso: Engenharia de Materiais

Tubos de reforma são frequentemente usados em indústrias petroquímicas para

produção de hidrogênio. Durante o processo de produção, esses tubos são submetidos à

altas temperaturas e portanto precisam ser produzidos por aços confeccionados para

trabalharem em condições especiais, como os aços austeníticos inoxidáveis HP. O

processo de fundição por centrifugação, utilizado para a confecção desses tubos, não

permite a produção de peças longas e portanto, alguns segmentos precisam ser soldados.

A combinação do gradiente térmico e das tensões provocadas pela soldagem causam

mudanças microestruturais que ainda não foram profundamente relatadas na literatura.

Portanto, o presente trabalho tem como objetivo a caracterização microestrutural de

duas juntas soldadas de tubos de reforma distintos que operavam sob condições de

envelhecimento similares. Para tal análise foram utilizados recursos como microscopia

eletrônica de varredura, microscopia ótica e ensaios de dureza. Os resultados mostraram

que apesar de não afetar a propriedade de dureza, a microestrutura apresentada pela

junta soldada possui carbetos ricos em Nb mais finos e em maiores quantidades. Além

disso pode-se observar que a presença de titânio em uma das amostras foi responsável

por uma maior fragmentação de sua microestrutura.

v

Abstract of Undergraduate Project presented to POLI/UFRJ as a partial fulfillment of

the requirements for the degree of Materials Engineer

CHARACTERIZATION OF WELDED JOINTS IN HP STEELS USED IN

STEAM REFORM OVENS

Tassiany Yegros de Souza

Fevereiro/2017

Advisors: Leonardo Sales Araújo and Fábio dos Santos Queiroz

Course: Materials Engineering

Reformer tubes are often used in petrochemical industries for hydrogen

production. During the production process, these tubes are submitted to high

temperatures and pressures so they have to be manufacture by a special kind of steels

that are developed to work under special conditions, such as HP austenitic stainless

steels. The centrifugal casting process, used to manufacture these tubes, does not allow

the production of long pieces, therefore, some segments need to be welded. The

combination of thermal gradient and welding stresses results in microstructural changes,

which have not been deeply reported in the literature. Therefore, the present work aims

to characterize the microstructure of two welded joints of different reformer tubes that

operate on same aging conditions. It was used scanning electron microscopy, optical

microscopy and hardness tests for this analysis. The results show that the microstructure

presented by the welded joint has finer niobium rich carbides and in more quantity,

although this microstructure does not affect the hardness property of the samples. In

addition, the presence of titanium in one of the samples was responsible for a greater

fragmentation of its microstructure.

vi

Agradecimentos

Agradeço primeiramente à Deus.

Em segundo lugar gostaria de agradecer à minha família por toda a dedicação e

sacrifício realizados ao longo de todos esses anos para que eu pudesse perseguir meus

sonhos tanto na escala social quanto na acadêmica. Sem vocês nada disso seria possível.

Agradeço aos meus orientadores Leonardo Sales Araújo e Fábio dos Santos

Queiroz pela transmissão de conhecimento, orientação, boa vontade e disponibilidade

que sempre demonstraram ao longo da realização desde trabalho.

Aos técnicos Oswaldo, Nelson e Robson por toda a ajuda e paciência que

permitiu a realização prática deste trabalho.

À todos os professores que de alguma forma contribuíram para a minha

formação profissional.

Agradeço também aos amigos que fiz durante minha jornada nesta universidade.

Em especial Sara, Lígia e Rafaella. Essa experiência foi muito mais prazerosa com

vocês ao meu lado. Sempre contribuindo com carinho, amizade, paciência e trocas de

conhecimento.

Agradeço à minhas amigas de longa data Paula, Keyla e Karlla por estarem

comigo em todos os momentos importantes da vida. Apoiando, incentivando e tornando

tudo mais divertido.

Agradeço à todos os amigos que fiz no intercâmbio que, por um ano, foram meu

porto seguro e me permitiram colecionar memórias inesquecíveis.

Por fim, agradeço à PETROBRÁS por me ceder as amostras necessárias para o

desenvolvimento deste trabalho.

vii

SUMÁRIO

1. INTRODUÇÃO ................................................................................................................... 1

2. REVISÃO BIBLIOGRÁFICA ........................................................................................... 3

2.1. Fornos de reforma a vapor. ........................................................................................ 3

2.2. Processo de fundição por centrifugação .................................................................... 4

2.3. Aços inoxidáveis fundidos resistentes a altas temperaturas. .................................. 5

2.3.1. Aços HP ................................................................................................................ 8

2.3.3. Fase G. ................................................................................................................ 14

2.4. Envelhecimento dos Aços HP. .................................................................................. 16

2.5. Soldabilidade dos Aços HP. ...................................................................................... 18

2.6. Processos de soldagem dos aços HP ......................................................................... 20

2.6.1. Gas Metal Arc Welding (GMAW) ................................................................... 21

2.6.2. Shielded Metal Arc Welding (SMAW) ............................................................ 22

2.6.3. Gás Tungsten Arc Welding (GTAW) .............................................................. 23

2.7. Ligas para metal de adição. ...................................................................................... 23

2.8. Efeitos da soldagem na microestrutura. .................................................................. 24

3. MATERIAIS E MÉTODOS ............................................................................................. 27

3.1. Materiais .................................................................................................................... 27

3.1.1. Planos de corte das amostras ............................................................................ 28

3.2. Métodos ...................................................................................................................... 29

3.2.1. Análise química ................................................................................................. 29

3.2.2. Microscopia ótica ............................................................................................... 29

3.2.3. Microscopia eletrônica de varredura (MEV).................................................. 30

3.2.4. Ensaio de microdureza ...................................................................................... 30

4. RESULTADOS E DISCUSSÃO ...................................................................................... 32

4.1. Análise química ......................................................................................................... 32

4.2. Microscopia ótica....................................................................................................... 33

4.3. Microscopia eletrônica de varredura ...................................................................... 36

4.4. Microdureza ............................................................................................................... 44

5. CONCLUSÕES ................................................................................................................. 48

6. REFERÊNCIAS BIBLIOGRÁFICAS ............................................................................ 49

1

1. INTRODUÇÃO

A crescente preocupação mundial em relação a interferência antropológica nas

mudanças climáticas e aquecimento global tem levado entidades públicas e privadas à

adotarem medidas que visem minimizar os danos causados. A redução dos níveis de

metais pesados permitidos em combustíveis nacionais enquadra-se nesse cenário. Para

atingir esse objetivo, as indústrias petroquímicas ampliaram sua produção de

hidrogênio, uma vez que este elemento serve como ferramenta de captura de metais

pesados como o enxofre.

Atualmente a rota de produção de hidrogênio mais comum utiliza uma reação

endotérmica produzida dentro de fornos de reforma a vapor. O alto grau de absorção de

calor exige que os tubos de reforma sejam submetidos à temperaturas bastante elevadas.

Para suportar tais temperaturas, esses tubos são produzidos por um aço inoxidável

fundido resistente à altas temperaturas, conhecido como aço HP, cuja composição

química básica contém ferro, cromo, níquel podendo aceitar adições de elementos de

liga, como o nióbio e titânio, capazes de modificar a microestrutura otimizando as

propriedades mecânicas.

O método de produção dos tubos de reforma, conhecido como fundição por

centrifugação, não permite obter peças longas e portanto, vários segmentos de tubo

precisam ser soldados uns aos outros para obtenção de um tamanho satisfatório. Os

métodos comumente usados para soldagem são Gas Metal Arc Welding (GMAW),

Shielded Metal Arc Welding (SMAW) ou Gas-shielded Tungsten Arc Welding

(GTAW) e os metais de adição devem ter características físicas e químicas próximas ou

superiores ao metal de base, para evitar tensões indesejáveis que resultem na nucleação

de vazios de fluência, que podem trabalhar como iniciadores de trincas.

As altas temperaturas as quais o tubo é submetido durante a operação acarretam uma

série de mudanças microestruturais tanto no metal base quanto nas juntas soldadas, que

podem resultar em danos por fluência, como o surgimento de microtrincas. Sabe-se que

as juntas e as zonas termicamente afetadas (ZTA) podem ser locais preferenciais para

nucleação e crescimento desses defeitos, tornando importante uma avaliação cautelosa

do que ocorre na região soldada do tubo.

2

A caracterização microestrutural das juntas soldadas não é muito reportada na

literatura. Desta forma, o objetivo do presente trabalho é caracterizar detalhadamente as

regiões soldadas de amostras retiradas de dois tubos de reforma distintos que estavam

em operação à temperaturas próximas à 900ºC. Os tubos foram cedidos pela

PETROBRAS.

Para a realização do trabalho, utilizou-se técnicas de microscopia ótica, microscopia

eletrônica de varredura (MEV) no modo de elétrons retroespalhados, e ensaios de

dureza realizados tanto no metal de solda quanto no metal base para fins de

comparação. A análise química das juntas soldadas foi averiguada por espectrometria de

emissão ótica.

A análise dos resultados permitiu concluir que a diferença na taxa de resfriamento

das regiões de solda e do metal de base bem como características das suas composições

químicas tem influência direta na microestrutura formada e que a precipitação

secundária está relacionada com o aparecimento de vazios, uma vez que reduz a

ductilidade do material. O ensaio de dureza permitiu concluir que as diferenças

microestruturais observadas não causaram alterações significativas nessa propriedade.

3

2. REVISÃO BIBLIOGRÁFICA

2.1. Fornos de reforma a vapor.

Atualmente as indústrias petroquímicas e de fertilizantes possuem algumas rotas

distintas para a produção do hidrogênio usado, principalmente, no hidrotratamento e

hidrocraqueamento do petróleo. Dentre elas, a mais comum é conhecida como reforma a

vapor, que consiste na conversão dos reagentes (hidrocarbonetos e vapor d’água) em

hidrogênio e dióxido de carbono em um meio catalítico (ALVINO et al., 2010). Essas

reações gerais, descritas pelas Equações 1 e 2, ocorrem dentro de fornos de reforma e a

reação global é extremamente endotérmica.

𝐶ᵪ𝐻ᵧ + 𝛸𝐻₂𝑂 𝐶𝑎𝑡↔ 𝛸𝐶𝑂 + (

𝑌

2 + 𝑋 )𝐻₂ (1)

𝐶𝑂 + 𝐻₂𝑂 𝐶𝑎𝑡↔ 𝐶𝑂₂ + 𝐻₂ (2)

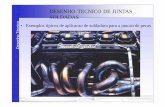

Nos fornos de reforma, os reagentes são inseridos no coletor de entrada e então

distribuídos para os tubos de reforma que são colunas paralelas dispostas verticalmente

e preenchidas por catalisadores, onde as reações ocorrem. O calor necessário para a

produção de hidrogênio é cedido através de queimadores dispostos comumente no teto

do forno com sentido verticalmente para baixo. Dessa forma, a convecção garante o

aquecimento total dos tubos. Um esquema do forno é mostrado na Figura 1.

Figura 1: Esquema representativo de um forno de reforma.

4

Os tubos de reforma são expostos à temperaturas muito elevadas devido ao caráter

endotérmico das reações de produção de hidrogênio que ocorrem em seu interior. O

calor produzido é consumido nas reações, controlando a temperatura do tubo para que

este não sofra falhas dentro do tempo de vida previsto. Um exemplo de falha pode

ocorrer se o fluxo de alimentação de reagentes for cortado. Dessa forma, o calor deixa

de ser consumido e a temperatura no interior do tubo é elevada à condições extremas.

Esse fenômeno é conhecido por surto de temperatura e faz com que os tubos sejam os

componentes mais frágeis de um forno em funcionamento.

Quando experimentam temperaturas altas, os materiais metálicos sofrem diferentes

níveis de fluência, o que acarreta pequenas deformações que, com o tempo, podem gerar

a nucleação e propagação de trincas (GUGLIELMINO et al., 2015). Por esse motivo,

esses tubos são geralmente fabricados em aços desenvolvidos para trabalharem em altas

temperaturas, como os austeníticos HK e HP. Os tubos são normalmente fabricados

pelo processo de fundição por centrifugação e, por serem longos, são formados pela

soldagem de 3 a 5 tubos menores (GONG, TU et al., 2000).

2.2. Processo de fundição por centrifugação

Aços HP apresentam alto teor de carbono (acima de 0,4% em massa), e, portanto,

não são facilmente conformáveis. O método comumente utilizado para a produção dos

tubos de reforma é o processo de fundição por centrifugação, onde o metal líquido é

colocado dentro de um molde cilíndrico rotativo, com o objetivo de obter uma

solidificação direcional.

À medida que o metal fundido é colocado no molde, cria-se um gradiente de

pressão que age do centro para fora. Dessa forma, se houver uma variação significativa

de densidade entre os componentes do metal, eles se comportam de maneira diferente.

Aqueles com maior densidade irão aderir às paredes, enquanto os de densidade menor

irão se localizar próximo ao centro (DIKEL, ÜSTER et al., 2005). Esse processo

garante um tubo mais denso e relativamente livre de impurezas. A Figura 2 apresenta a

produção de um tubo por fundição centrífuga.

5

Figura 2: Processo de fundição centrífuga aplicado à produção de um tubo de reforma a vapor.

A velocidade de rotação do cilindro deve ser o suficiente para que o metal

fundido adira em toda a circunferência do molde, como resultado de um impacto sem

turbulências ou perturbações. Uma velocidade muito alta pode causar tensões elevadas

causando rupturas angulares e trincas radiais durante a retração do metal.

Os tubos produzidos por fundição centrífuga não apresentam costuras

longitudinais, porém seu comprimento é limitado (no máximo 3 m), de forma que para

obter tubos de reforma (em torno de 14m) torna-se necessário soldar vários tubos

menores. Em contrapartida, esse processo apresenta uma estrutura mais uniforme com

grãos orientados na direção radial e a pressão originada da força centrífuga produz uma

microestrutura com menos poros e defeitos, o que proporciona uma maior resistência à

fluência (FERNANDES, 2013).

2.3. Aços inoxidáveis fundidos resistentes a altas

temperaturas.

Os fornos de reforma permanecem em operação por longos períodos de tempo sob

condições severas, como altas temperaturas (em torno de 900 ºC) que podem gerar

danos por fluência. O ambiente extremo dentro dos fornos de reforma modifica a

estrutura ao longo do tempo, causando perda de ductilidade nas regiões frias e

deficiência na resistência a fluência em regiões aquecidas (FERNANDES, 2013). Tendo

em vista tais condições, uma classe especial de aços inoxidáveis fundidos tem sido

desenvolvida para essa aplicação.

6

Atualmente existem duas classes de aços inoxidáveis fundidos. A primeira delas, do

tipo C, apresenta elevada resistência à corrosão e pode ser utilizada em ambientes

aquosos ou gasosos em temperaturas inferiores a 650 ºC. A segunda classe, designada

pela letra H e pertinente aos fornos de reforma, são resistentes ao calor. Os aços

inoxidáveis do tipo H contém níquel, cromo e altos teores de carbono em sua

composição química (podendo atingir 0,75%), o que garante uma evolução

microestrutural com formação de carbetos à medida que a temperatura aumenta,

mantendo assim, uma boa resistência mecânica sob fluência (BARBOSA, 2013;

ALTAMIRANO, 2008). Todavia, a conformabilidade dessas ligas é consideravelmente

diminuída.

Os aços inoxidáveis austeníticos resistentes a alta temperatura são identificados por

duas letras. A primeira letra é fixa (H) e indica que as ligas são aptas a trabalharem em

temperaturas superiores a 650ºC. A segunda letra, que vai de A a X, indica o teor de

níquel e cromo presentes na liga. De forma que “A” representa a liga com menor

quantidade de Ni e “X” a liga com maior porcentagem desse elemento. A Tabela 1

apresenta a porcentagem de níquel, cromo e carbono para os vários aços inoxidáveis

resistentes a altas temperaturas.

Como pode ser observado na Tabela 1, a classe de aços resistentes a altas

temperaturas subdividem-se em 3 grupos:

Ligas de Ferro-Cromo: Apresenta teor de cromo elevado (entre 10% e 30%) e

apresenta pouco ou nenhum níquel. As ligas desse grupo caracterizam-se por possuir

uma elevada resistência à oxidação, devido ao alto valor de cromo que permite o

fenômeno de passividade. Em contrapartida, a temperatura máxima de trabalho é de

760ºC. O aço HA é um exemplo dessa liga (BARBOSA, 2013).

Ligas de Ferro-Cromo-Níquel: Nesse grupo, a porcentagem de cromo é sempre

maior que a de níquel. Os teores mínimos dos elementos devem ser 13% e 7%

respectivamente. Apresentam boa resistência à atmosferas oxidantes e redutoras. O teor

de carbono permite que o aço tenha boa ductilidade, porém não pode ser aplicado em

ambientes com temperaturas muito altas. Os aços HH e HF representam esse grupo

(BARBOSA, 2013).

7

Tabela 1: Tipos de aços inoxidáveis resistentes a altas temperaturas e suas respectivas

porcentagens de carbono, cromo e níquel.

Identificação C Ni Cr

HÁ 0,20máx - 8-10

HC 0,50máx 4máx 26-30

HD 0,50máx 4-7 26-30

HE 0,20-0,50 8-11 26-30

HF 0,20-0,40 9-12 19-23

HH 0,20-0,50 11-14 24-28

HI 0,20-0,50 14-18 26-30

HK 0,20-0,60 18-22 24-28

HL 0,20-0,60 18-22 28-32

HN 0,20-0,50 23-27 19-23

HP 0,35-0,75 33-37 24-28

HT 0,35-0,75 33-37 15-19

HU 0,35-0,75 37-41 17-21

HW 0,35-0,75 58-62 10-14

HX 0,35-0,75 64-68 15-19

Ligas de Ferro-Níquel-Cromo: A porcentagem de níquel é maior que a porcentagem

de cromo. Os teores mínimos dos elementos devem ser de 25% e 10% respectivamente.

Esse grupo apresenta boa resistência à corrosão e pode ser aplicado em temperaturas

extremamente altas. Sua conformabilidade é baixa, devido ao alto teor de carbono

presente. Os aços HP e HK pertencem à esse grupo (BARBOSA, 2013).

Dentre os aços resistentes ao calor, destacam-se os HK e HP que, devido à sua boa

resistência à corrosão por gases quentes, são usados em aplicações estruturais sob

temperaturas de até 1150ºC. Motivo pelo qual também são extensivamente usados nas

indústrias petroquímicas para fornos de reforma (CASTRO, 2012).

O desenvolvimento dessas ligas é extremamente importante para a indústria

petroquímica uma vez que o aumento da resistência em altas temperaturas proporciona

diversas vantagens, como o aumento da vida útil dos componentes dos fornos de

8

reforma, aumento do tempo de parada de produção para manutenção, diminuição da

espessura da parede do tubo, entre outras que minimizam os custos do processo.

2.3.1. Aços HP

O aço HP, cuja composição química encontra-se na Tabela 2, é o material

escolhido para a fabricação dos tubos de reforma das indústrias petroquímicas

atualmente, por apresentarem maior resistência à fluência e maior estabilidade

estrutural que seu antecessor HK.

Tabela 2: Composição química do aço HP. Adaptada de [18]

C (%) Cr (%) Ni (%) Mn(%) Si (%) Fe (%)

HP 0,35-0,75 24-28 33-37 2,0(máx) 2,0(máx) Balanço

A microestrutura básica dos aços HP é composta por uma matriz austenítica com

carbetos de cromo nos espaços interdendríticos (Figura 3). Ao atingir temperaturas

próximas à 1400ºC, o aço HP inicia seu processo de solidificação, que tem, como

ponto de partida, a formação de dendritas da fase austenítica em direção ao líquido.

A alta relação Ni/Cr associada ao resfriamento rápido imposto pelo processo de

fundição por centrifugação e o elevado teor de carbono garantem uma matriz

puramente austenítica (DUPONT et al., 1998). Com o resfriamento, a grande

quantidade de carbono presente, que se encontra em solução sólida, causa uma

supersaturação da matriz. Esse excesso de carbono irá se unir ao cromo, formando

uma rede de carbetos eutéticos primários Cr7C3. Esses carbetos ocorrem

preferencialmente nos contornos interdendríticos e podem assumir formas de ilhas

isoladas, filmes delineando a região interdendrítica ou como uma estrutura em

lamelas alternadas de carbeto e austenita (RIBEIRO, TAVARES, et al., 2001). A

formação desses carbetos tem como consequência o empobrecimento de cromo na

solução, já que este elemento irá se ligar ao carbono, podendo causar sensitização.

Para aços HP modificados, que serão abordados na sessão seguinte, o nióbio pode

substituir o cromo na formação de carbetos evitando a sensitização.

A rede de carbetos fragmentada pela ação da alta taxa de resfriamento é

responsável pela resistência à fluência, uma vez que ela evita o escorregamento dos

9

contornos de grãos, porém, os carbetos Cr7C3 apresentam uma alta taxa de

coalescimento, o que implica em uma rápida perda de propriedades mecânicas com

o aumento da temperatura (LIMA, 2016). Isso porque esse crescimento é

diretamente relacionado à difusão do cromo e do carbono pela matriz austenítica,

portanto, quanto maior a temperatura de reaquecimento, mais grosseiros serão os

precipitados.

Os carbetos Cr7C3 passarão a ser identificados como M7C3, já que ferro e níquel

estão presentes em sua composição assim como o cromo.

Figura 3: microestrutura de um aço HP. Observa-se a matriz austenítica e a presença de carbetos do

tipo M7C3 (DE ALMEIDA, 2001).

Apenas parte do excesso de carbono é usado para fomar carbetos primários. O

restante é responsável pelo aparecimento de uma precipitação secundária nas

periferias das dendritas ou nos espaços interdendríticos, quando o aço é exposto a

temperaturas elevadas e longo tempo de serviço (RIBEIRO, TAVARES et al.,

2001). A Figura 4 apresenta a microestrutura típica de um aço HP 25%Cr 35%Ni

0,4%C fundido por centrifugação e o efeito do envelhecimento em diferentes

temperaturas até atingir um estágio de superenvelhecimento com a precipitação de

carbetos secundários (PEREZ et al., 2013).

10

Figura 4: Microestruturas representativas de aços HP produzidos por fundição centrífuga em

diferentes condições de envelhecimento. a) temperaturas até 600ºC; b) temperaturas entre 600 e

700ºC; c) Temperaturas entre 700 e 800ºC; d) Temperaturas entre 800 e 900ºC; e) temperaturas

entre 900 e 1000ºC (superenvelhecido) e f) temperaturas acima de 1000ºC (superenvelhecido) (PEREZ et al., 2013).

As características da precipitação secundária junto às da precipitação primária,

controlam as propriedades mecânicas dessa classe de aços (CASTRO, 2012). A

Tabela 3 apresenta dados de limite de resistência, limite de escoamento, dureza e

elongamento de um aço HP (25%Cr-35%Ni) como fundido à temperatura ambiente.

Os valores devem ser usados apenas como guia pois as propriedades de diferentes

secções do tubo podem apresentar grande variação devido às diferenças de espessura

ou de características de solidificação (DAVIS, 1997).

11

Tabela 3: Propriedades mecânicas do aço HP. Tabela modificada do livro

ASM Specialty handbook – heat resistent materials (DAVIS, 1997).

Limite de

Resistência (MPa)

Limite de

escoamento (MPa)

Elongamento

(%)

Dureza

(HV)

490 245 11 180

A adição de elementos de liga à composição dos aços HP é bastante comum e

tem como objetivo modificar suas propriedades mecânicas. O nióbio e o titânio são

os microligantes mais usados para promover tal modificação. O efeito de alguns

desses elementos estão resumidos a seguir.

Carbono: além de ser responsável pela formação dos carbetos que garantem

resistência à fluência, esse elemento também promove o endurecimento do aço por

solução sólida intersticial, uma vez que os átomos de carbono promovem uma

distorção na rede cristalina que restringe o movimento de discordâncias. A

quantidade de carbono presente no aço HP é de extrema importância, pois teores

abaixo de 0,2% não são suficientes para promover um endurecimento por solução

sólida eficiente, enquanto teores acima de 0,6% resultam em alta taxa de

coalescimento durante o envelhecimento e consequente perda das propriedades

mecânicas (WANG, 1993).

Cromo e Níquel: O cromo em excesso é necessário para garantir a característica

de inoxidável. Esse elemento forma uma camada de óxido fortemente aderida à

superfície do aço, protegendo o metal base de meios corrosivos. Em contrapartida, o

cromo é um elemento deltagêneo e sua presença no aço diminui o campo austenítico

tornando-se necessário adicionar um elemento estabilizador da estrutura CFC do

ferro. O níquel, além de estabilizar a austenita, impedindo que fases frágeis ocorram,

diminui a diferença de dilatação térmica entre a camada de óxido protetor e o metal,

evitando sua quebra.

Silício: A presença do silício é justificada por promover resistência à oxidação

em temperaturas elevadas. Sua adição, contudo, deve ser mantida em baixos teores

porque esse elemento, além de ser um estabilizador da ferrita, atua em favor da

formação da fase G, que será abordada na seção 2.3.3.

12

Manganês: Para teores acima de 1%, o manganês atrasa a reação de

decomposição da austenita (REBELATTO, 2013). Além disso, esse elemento

contribui para o aumento de dureza e resistência do aço.

Nióbio: O nióbio refina e fragmenta a rede de carbetos primários, além de

ocasionar uma mudança de estequiometria nos carbetos de cromo. A desvantagem

da introdução do nióbio na composição química está atrelada à formação da fase G,

que será detalhada na sessão 2.3.3. A adição de nióbio em aços HP é recorrente e,

portanto, os efeitos causados por essa adição merecem um detalhamento mais

abrangente.

Titânio: A principal consequência da adição de titânio à liga é a obtenção de

carbetos mais finos e fragmentados uma vez que o titânio tem a função de ser

inoculante além de evitar o crescimento dos carbetos primários. O titânio também

retarda o aparecimento da fase G, uma vez que os carbetos de titânio formados

(NbTiC e TiC) são estáveis até temperaturas mais elevadas que os carbetos de

nióbio (acima de 1093ºC) (ALVINO et al., 2014).

.

2.3.2. Aços HP modificados ao nióbio.

Uma das principais razões para a adição de nióbio nas ligas HP é a formação de

carbetos mais estáveis do que aqueles obtidos pela combinação com o cromo nas

ligas não modificadas, o que garante, ao aço, um melhor desempenho em

temperaturas elevadas. O nióbio possui maior afinidade com o carbono que o cromo

e, por isso, parte dos carbetos M7C3 são substituídos por carbetos do tipo NbC. Essa

substituição resulta no refino e fragmentação da rede de carbetos primários, como

pode ser observado na Figura 5, que apresenta a microestrutura de ligas com

diferentes composições químicas estudadas por Barbabela et al (1991). As

micrografias mostram que quanto maior a porcentagem de nióbio presente na liga,

mais finos estarão as partículas.

A adição do nióbio ocasiona ainda um efeito secundário relacionado à

estequiometria dos carbetos de cromo remanescentes. Como uma parte considerável

do carbono disponível está sendo usada para formar carbetos NbC, a relação Cr/C

aumenta para os carbetos de cromo formados. Como consequência, a estequiometria

13

dessas estruturas passam de M7C3 para M23C6 (NASCIMENTO, 2016). Quanto

maior a porcentagem de nióbio, maior será a quantidade de carbetos NbC presentes

e consequentemente, mais carbetos M7C3 serão substituídos por carbetos M23C6.

Figura 5: Microestrutura das ligas com diferentes composições químicas. (a) Aço HP não

modificado; (b) Modificado com 0,69%Nb; (c) Modificado com 1,23% Nb; (d)Modificado com

1,97% Nb (BARBABELA et al., 1991).

Quanto à morfologia, os carbetos de nióbio são identificáveis em algumas

condições microestruturais por apresentarem um aspecto único conhecido por

escrita chinesa. A Figura 6 representa a micrografia de parte de um aço HP

modificado ao nióbio com carbetos eutéticos NbC dispersos na matriz austenítica

característica dessa classe de aços.

14

Figura 6: Microestrutura de um aço HP modificado ao Nióbio.

Em geral, o envelhecimento dos aços leva ao aparecimento de precipitação

secundária que, à medida que cresce, resulta na perda de propriedades mecânicas. A

introdução do nióbio (bem como a introdução de Ti) retarda o crescimento desses

precipitados, permitindo que eles fiquem mais finos quando comparados com os

precipitados das ligas não modificadas. Em outras palavras, as ligas modificadas ao

nióbio garantem melhores propriedades em fluência que aquelas não modificadas,

para uma mesma temperatura elevada.

Ainda em condições de envelhecimento, existe uma faixa de temperatura,

estimada entre 700 e 900ºC, na qual o carbeto de nióbio é instável. Em tais

temperaturas, parte do NbC é convertido em fase G, de composição Ni16Nb6Si7.

Ainda não há estudos conclusivos em relação ao efeito deletério dessa fase sobre as

propriedades mecânicas dos aços HP, mas, sabe-se que a adição de titânio à liga,

retarda o aparecimento da fase G, uma vez que ela não dissolve o Ti e

consequentemente inibe a transformação dos carbetos de (NbTi)C (NASCIMENTO,

2016).

2.3.3. Fase G

Como citado anteriormente, os carbetos de nióbio apresentam instabilidade em

altas temperaturas. Barbabela et al (1991) estudaram ligas envelhecidas por 1.000h

em temperaturas de 700ºC, 900ºC e 1100ºC, constatando que todas as amostras

envelhecidas à 700 e 900ºC apresentaram a substituição parcial dos NbC por uma

15

nova fase. Essa fase não esteve presente em nenhuma amostra envelhecida a

1100ºC. Constatou-se, por técnica de difração de raio-X, que a nova fase se tratava

de um siliceto de composição química Ni16Nb6Si7, nomeado de fase G. Em seguida,

uma das ligas estudadas, que continha 1,97% de nióbio, foi usada para a construção

de um diagrama TTT, com o objetivo de obter a faixa de temperatura na qual se

obtém a nova fase. O diagrama, apresentado na Figura 7, indica que essa fase é

estável em temperaturas entre 700 e 950ºC.

Figura 7: Diagrama TTT para um aço HP contendo 1,97% de nióbio. Modificado de (BARBABELA

et al., 1991).

A fase G apresenta estrutura CFC com parâmetro de rede de 1,13nm e pode

dissolver pequenas quantidades de cromo e ferro. A transformação ocorre de forma

in situ na interface entre a matriz e os carbetos primários. Os novos precipitados

mantém a forma dos precipitados NbC originais (BARBABELA et al., 1991).

Segundo Barbabela (BARBABELA et al., 1991), a fase G não possui impacto

negativo nas propriedades do aço, uma vez que ligas com quantidades bastante

próximas do siliceto apresentaram quedas nas propriedades de fluência de maneiras

distintas. Neste caso concluiu-se que a queda seria causada pelo coalescimento dos

carbetos M23C6 secundários.

Por outro lado, Ribeiro concluiu que a fase G pode favorecer o aparecimento de

trincas em fluência, uma vez que a interface entre a matriz e a fase servem como

núcleos para o aparecimento de vazios de fluência (FERNANDES, 2013), que são

16

vazios formados pela aglomeração de lacunas produzidas pela difusão de espécies

sob tensão e deformação. Esses vazios servem como indicadores de danos

acumulados por fluência.

Dessa forma, ainda não existe uma conclusão sobre os efeitos da fase G nas

propriedades em fluência de um aço HP modificado ao nióbio, tornando-se

necessário estudos mais aprofundados sobre o assunto. Por outro lado, sabe-se que

adição de titânio na composição química do aço HP retarda o aparecimento da fase

G, uma vez que o carbono tem maior afinidade com esse elemento, formando

carbetos do tipo (NbTi)C que, por serem mais estáveis, existirão até temperaturas

elevadas diminuindo assim a transformação do carbeto de nióbio em fase G.

2.4. Envelhecimento dos Aços HP

A resistência à fluência depende da composição química e da distribuição de fases

formadas durante a fundição ou da transformação microestrutural sofrida durante a

operação. A combinação do tempo de serviço e temperatura, conhecida como

envelhecimento da liga, é responsável por tais transformações.

Uma liga de aço HP apresenta carbetos eutéticos primários (MC, M7C3, M23C6), que

evitam o deslizamento dos contornos de grão. Os principais efeitos do envelhecimento

podem se resumir no coalescimento desses carbetos e no aparecimento de finos

precipitados secundários que geram um campo de deformação restringindo a

movimentação das discordâncias pela matriz. No caso das ligas contento nióbio, o

envelhecimento ainda pode levar à substituição dos carbetos NbC pela fase G, como

citado anteriormente. A Figura 8 apresenta a imagem de uma liga HP modificada ao

nióbio envelhecida por 1000 horas à 900ºC (DE ALMEIDA, RIBEIRO, et al. 2002). A

fase branca é uma mistura de carbeto de nióbio e fase G. A fase escura consiste nos

carbetos de cromo. Neste caso, o NbC foi parcialmente transformado no siliceto

Ni16Nb6Si7, embora tal constatação seja difícil de distinguir por essa imagem.

17

Figura 8: Microestrutura de um aço HP envelhecido por 1000h à 900ºC (DE ALMEIDA; RIBEIRO;

LE MAY, 2002).

Barbabela et al. (1991) estudou a influência do teor de nióbio na evolução

microestrutural de ligas HP durante o envelhecimento por 1000 horas à 900ºC. No

estudo, foram usadas ligas contendo adição de 0,69% Nb, 1,97% Nb e sem adição de

Nb. Concluiu-se que a presença de uma maior quantidade de nióbio na composição

química apresenta três efeitos principais que podem ser observados na Figura 9: a

diminuição da precipitação secundária, o retardamento do coalescimento das fases e a

fragmentação da rede de carbetos primários. Análises posteriores de espectrometria de

energia dispersiva (EDS) concluíram que o carbeto secundário presente é do tipo M23C6.

Figura 9: Microestrutura de uma aço HP envelhecido a) sem adição de nióbio b) 0,69% Nb

c) 1,97% Nb (BARBABELA et al., 1991).

Mantendo-se a mesma concentração de carbono, quanto maior o teor de nióbio, mais

carbetos deste elemento serão formados, pois o carbono tem maior afinidade pelo nióbio

que pelo cromo. Os carbetos de nióbio são estáveis até temperaturas mais altas, de

forma que haverá menos carbono disponível na matriz para a formação da precipitação

secundária.

18

Durante o serviço a altas temperaturas, o carbono, que encontra-se supersaturando a

matriz, precipita na forma de carbetos secundários M23C6. A precipitação dos carbetos

secundários é inicialmente desejável pois a fina distribuição restringe o movimento de

discordâncias resultando em melhores propriedades sob fluência. Quanto menor a

temperatura de serviço e menores tempos de envelhecimento, menos grosseira será a

precipitação. O aumento do tempo e da temperatura levam ao superenvelhecimento.

Nesse estágio, os precipitados coalescem e deixam de ser coerentes com a matriz,

causando a perda das propriedades.

O crescimento dos carbetos é um fenômeno termicamente ativado e controlado pela

difusão. A presença de hidrogênio, produto da reação que ocorre no interior dos tubos

de reforma, diminui a energia necessária para formação de lacunas e, portanto, acelera o

crescimento dos carbetos uma vez que a difusão é otimizada pela presença de lacunas.

(ALONSO, 2008).

2.5. Soldabilidade dos Aços HP.

Como dito anteriormente, o processo de fundição por centrifugação não permite a

produção de peças longas e, portanto, os segmentos que irão constituir um tubo de

reforma precisam ser soldados. A vida útil desses tubos pode ser reduzida pela

combinação de tensões, gradiente térmico e mudanças microestruturais que levam à

nucleação de vazios de fluência. Esses vazios crescem e se unem formando trincas que

se propagam pela interface entre os carbetos eutéticos e a matriz austenítica, seguindo o

contorno de grão (ATTARIAN et al., 2016).

Todos os aços austeníticos, incluindo os inoxidáveis, são relativamente simples de

soldar. Contudo, os materiais fundidos são metalurgicamente mais complexos que os

trabalhados. A segregação durante a solidificação é a principal preocupação em relação

ao sucesso dos procedimentos de soldagem (EMYGDIO, 2002). Algumas propriedades

físicas também devem ser levadas em consideração. Se comparado com aços comuns,

os inoxidáveis austeníticos apresentam menor temperatura de fusão e menor condução

de calor, o que exige que a corrente de soldagem seja menor. Além disso, o maior

coeficiente de expansão térmica resulta em maiores distorções e levam à necessidade de

adoção de técnicas preventivas, como, por exemplo, usar um metal de solda que possua

19

composição química próxima à do metal base e diminuir o aporte térmico usado para a

soldagem. Durante o ciclo térmico da soldagem, carbetos irão precipitar nos contornos

de grão da zona termicamente afetada, prejudicando a resistência à corrosão, já que o

elemento responsável pela proteção será usado na formação do precipitado

(MODENESI, 2011).

Aços inoxidáveis austeníticos não são muito sensíveis ao trincamento à frio embora

sejam susceptíveis à fissuração à quente devido à grande heterogeneidade da

composição química e microestrutural. As trincas à quente ocorrem devido à presença

de impurezas como, enxofre ou fósforo, que unem-se à elementos da matriz formando

compostos de baixo ponto de fusão. Com o aumento da temperatura, esses compostos se

fundem formando um filme líquido intergranular nas adjacências da linha de fusão. A

falta de coesão entre os grãos causada pelo líquido, adicionado aos esforços elásticos da

contração da solda durante a solidificação resultam na nucleação de trincas

(JUNQUEIRA, 2008) (Figura 10).

Figura 10: Esquema de iniciação de trincas à quente em aços inoxidáveis (INFOSOLDA, 1997).

Dependendo da composição química, as soldas dos aços austeníticos inoxidáveis

podem se solidificar com uma estrutura completamente austenítica, ferrítica ou como

uma mistura dessas duas fases. A presença parcial da ferrita no metal de solda causa

uma resistência à formação de trincas durante a solidificação devido à fatores como a

maior solubilidade do fósforo na ferrita, causando menor segregação desse elemento

quando a solidificação inicia-se por essa fase; a sinuosidade dos contornos austenita-

ferrita que dificultam a propagação das trincas; e à maior área superficial interna devido

20

às interfaces ferrita-austenita, que dispersam as impurezas que tendem a segregar nos

contornos (EMANUEL, 2002). As estruturas completamente austeníticas são

extremamente sensíveis à fissuração à quente.

A baixa ductilidade característica dos aços HP fundidos por centrifugação, aliado às

tensões geradas durante a soldagem é outro fator que leva ao aparecimento de trincas.

Os aços inoxidáveis fundidos apresentam uma ductilidade de 10% contra 25%

encontrados em aços da mesma classe, trabalhados. Se exposto à temperaturas elevadas

(entre 650ºC e 1000ºC), seja durante a soldagem ou em serviço, essa ductilidade pode

ser reduzida para valores próximos de 1,5% devido à formação de carbetos. Valores tão

baixos podem impossibilitar a soldagem. Para garantir a ductilidade da junta,

recomenda-se manter o metal base o mais frio possível evitando-se, por exemplo, o

superaquecimento durante operações de usinagem (EMYGDIO, 2002).

As trincas citadas podem ser evitadas no processo de soldagem pela adoção de

medidas como a utilização de um aporte térmico mais baixo, o que aumenta a

velocidade de resfriamento do metal de solda e minimiza o tempo de permanência no

intervalo de temperatura frágil. Outra forma de evitar o problema é adotar

procedimentos de soldagem que minimizem as tensões na solda (MODENESI, 2011).

2.6. Processos de soldagem dos aços HP

O comportamento da região de solda ainda não foi amplamente estudado, mas em

2015, relatou-se o comportamento de um tubo produzido por fundição centrífuga

através de três pedaços soldados por solda de topo pelo processo Gas Shielded Tungsten

Arc Welding (GTAW). Os tubos foram confeccionados pelo aço HP modificado ao

nióbio ASTM 608 e as amostras foram obtidas após aproximadamente 100.000 horas de

operação (GUGLIELMINO et al., 2015). Testes de microdureza revelaram que as

soldas não afetaram as propriedades de dureza dos tubos de reforma enquanto testes de

fluência indicaram que, embora a ductilidade tenha sido afetada, apontando valores

menores que as amostras do metal de base com a mesma deformação de diâmetro, as

propriedades de fluência foram comparáveis.

21

Existem diferentes formas de fornecimento da energia necessária para que a solda

que une as diferentes partes dos tubos de reforma seja realizada. Nos aços resistentes à

altas temperaturas, como o HP, a energia mais utilizada é a gerada por arco voltaico.

Esse tipo de soldagem garante a união das peças pela aplicação de um arco elétrico que

gera alta densidade de calor que pode ser facilmente controlada por aparelhos

eletrônicos.

Dentre os processos que utilizam arco voltaico como forma de energia, existem três

amplamente empregados em aços resistentes ao calor: GMAW (Gas Metal Arc

Welding), mais conhecido como MIG (Metal Inert Gas); SMAW (Shielded Metal Arc

Welding) e GTAW (Gas Tungsten Arc Welding), conhecido como TIG (Tungsten Inert

Gas) (KELLY, 2002). Esses processos serão melhor detalhados na seção seguinte.

Existem ainda dois outros métodos de soldagem usados em aços resistentes à altas

temperaturas: o SAW (Submerged Arc Welding) e o PAW (Plasma Arc Welding). Por

serem menos expressivos, não serão abordados neste trabalho.

2.6.1. Gas Metal Arc Welding (GMAW)

O processo GMAW permite uma larga produtividade combinada com boa

qualidade de solda, o que faz com que seja o principal método à arco voltaico

aplicado para soldagem de aços. Além disso, é possível realizar soldas em todas as

posições se forem escolhidos os parâmetros apropriados.

Nesse processo, o consumível é um arame que alimenta uma pistola de solda de

forma contínua. O eletrodo faz contato elétrico com o metal de base iniciando-se o

arco voltaico. A densidade de calor produzida funde o arame, que se deposita

formando a poça de fusão. O eletrodo, a poça de fusão e o metal em solidificação

são protegidos da atmosfera por um fluxo de gás inerte, que é composto

normalmente por argônio ou hélio.

O processo GMAW utiliza uma máquina de corrente constante para realização

das soldas, que pode ser operada nos modos semi-automático ou automático. A

corrente é medida em ampère e é responsável pelo modo como o metal do arame

fundido será transferido para a poça de fusão. Para correntes mais altas serão

22

formadas gotas finas que serão transferidas na forma de spray através do arco até o

metal de trabalho. Para correntes baixas, o metal fundido tende a ser transferido

como gotas largas e individuais (KELLY, 2002).

A escolha dos gases de proteção deve levar em consideração algumas

precauções. Não deve ser usado adições de oxigênio, pois adições acima de 2%

promovem a combustão da maioria dos elementos. Também deve ser evitado a

utilização de um gás de composição 75% argônio 25% dióxido de carbono (KELLY,

2002). Adições acima de 5% em CO2 agregam carbono à composição química do

aço interferindo nas propriedades de proteção à oxidação.

2.6.2. Shielded Metal Arc Welding (SMAW)

Também conhecido como soldagem por eletrodo revestido, o SMAW consiste

em um fio de liga, com composição química geralmente parecida com a do metal

base, revestido por uma camada cuja principal função é promover a proteção da

poça de fusão.

O SMAW é um processo manual que conta com o calor produzido por um arco

elétrico entre a extremidade do eletrodo e a peça de trabalho para fundir o metal, a

liga do eletrodo e o revestimento. O arco elétrico é iniciado estabelecendo-se um

curto circuito entre o eletrodo e o metal, com separação imediata até uma curta

distância. Os gases produzidos pela decomposição do revestimento são importantes

pois irão proteger o metal de solda durante a solidificação.

Alguns tipos de eletrodos comumente usados para soldagem por SMAW são:

básico, rutílico e celulósico. Em aços inoxidáveis, os mais empregados são os

básicos/rutílicos apresentando uma relação rutilo (CO2) / carbonato de cálcio

(CaCo3) entre 1,7 e 3. A proporção de carbonato define a fluidez da escória, de

forma que se o gás produzido for mais básico, o fluxo será menos fluido, permitindo

soldagens verticais ascendentes, enquanto se o gás for mais ácido, o fluxo será

fluido e com melhores acabamentos para o cordão de solda. Todo o fluxo de gás

residual e escória devem ser limpos após a soldagem para evitar contaminações

subsequentes (EMANUEL, 2002; KELLY, 2002).

23

2.6.3. Gás Tungsten Arc Welding (GTAW)

Nesse método de soldagem, o arco voltaico é gerado pela passagem de corrente

elétrica entre o eletrodo de tungstênio e o metal de trabalho através de um gás não

ionizável. No GTAW, o eletrodo não é consumido durante a soldagem. O metal é

soldado com um material de adição ou de forma autógena.

Esse processo pode ser manual, automático ou semi-automático e utiliza gás de

proteção para evitar danos à poça de fusão e ao próprio eletrodo de tungstênio, que

fica susceptível à oxidação devido à alta densidade de calor produzida pelo arco.

Para soldagens manuais prefere-se usar argônio, enquanto processos automáticos

exigem a adição de hélio, devido à maior temperatura empregada. Alguns aços

resistentes ao calor admitem a adição de nitrogênio ao argônio resultando em

menores probabilidades de fissuração à quente. Adições de oxigênio e dióxido de

carbono não são toleráveis, pois causariam a combustão do eletrodo de tungstênio

(KELLY, 2002).

2.7. Ligas para metal de adição.

Existem dois tipos de soldagem para materiais austeníticos fundidos resistentes à

altas temperaturas: soldagem de fabricação, no qual as juntas unem os segmentos

formadores do tubo de reforma e os componentes são novos, ou seja, ainda não foram

expostos à altas temperaturas; e soldagem de reparo, feita após certo tempo de

funcionamento do tubo, sendo então realizada entre materiais que já foram submetidos à

temperaturas elevadas ou entre materiais envelhecidos e novos. O tipo de consumível

escolhido para a realização da soldagem irá depender do tipo de soldagem realizada.

Para soldagem de fabricação, o metal de solda deve apresentar propriedades

químicas, físicas e mecânicas mais próximas possíveis do metal de base a fim de

prevenir o aparecimento de trincas de fissuração à quente durante os ciclos térmicos

provocados pela soldagem. Não é recomendável o uso de metais de adição com baixo

teor de carbono por toda a seção de solda devido à redução da resistência à fluência,

embora, em alguns casos seja aceitável que o passe de raiz utilize um consumível de

carbono mais baixo. Por outro lado, altos teores diminuem a ductilidade da solda e

24

também devem ser evitados. Para os componentes que são expostos aos gases

produzidos pelo forno, não deve-se utilizar metais de adição de alto níquel (Inconel, por

exemplo) pois essas ligas apresentam fragilização por enxofre existente nos gases

(EMYGDIO, 2002).

Durante a fabricação, a soldagem dos tubos são realizadas com consumíveis do

mesmo material. Por exemplo, a soldagem de um tubo de aço HP-45 é realizada com

ligas 0,4% C; 25%Cr e 35% Ni. Existem recomendações para que o metal de adição

utilizado tenha propriedades superiores a do metal base. Dessa forma, a soldagem de um

tubo HK poderia ser feita com consumíveis do tipo HP.

Em soldagens de reparo, a preocupação principal para a escolha do metal de adição

é a capacidade de absorver as tensões geradas durante a soldagem. Dessa forma, é

necessário um consumível que apresente características dúcteis e tenazes. Se a junta não

for exposta à presença de enxofre, a melhor opção são as ligas do tipo Inconel (Tabela

4). Caso contrário, recomenda-se utilizar consumíveis com teor de carbono mais alto.

Uma soldagem de aço HP-40 na presença de enxofre poderia ser soldada com um metal

de adição composto por HK-40 e HK-45, por exemplo (EMYGDIO, 2002).

Tabela 4: Exemplos de consumíveis usados nos processos de soldagem de reparo de acordo com a

temperatura de trabalho (T) (EMYGDIO, 2002).

Processos

T de trabalho

SMAW GTAW

T < 600ºC Inconel 182 Inconel 182

600ºC < T < 871ºC Inco-Weld A Inconel 182

T > 871ºC Inconel 112 Raiz com Inconel 182/625

enchimento com Inconel 625

2.8. Efeitos da soldagem na microestrutura.

Soldagens de fabricação, que costumam usar um material de composição química

igual ou similar ao metal base irão apresentar as mesmas características de

microestrutura já citadas neste trabalho: formações de precipitados primários NbC,

M7C3 e M23C6, além de possíveis formações de carbetos secundários e fase G durante o

envelhecimento dessas ligas.

25

As soldas de aços inoxidáveis austeníticos apresentam modos de solidificação

sensíveis à composição química e à fatores cinéticos, como a velocidade de solda

(DEHMOLAEI, SHAMANIAN et al., 2008) podendo apresentar uma microestrutura do

tipo AF (solidificação em austenita primária com formação de ferrita eutética no final

da solidificação e localizada em contornos de grãos e dendritas), tipo FA (solidificação

em ferrita primária com formação de austenita nas etapas finais ou já no estado solido)

ou tipo A (Solidificação em austenita sem formação de ferrita). As soldas de aços HP

geralmente apresentam solidificação do tipo A, mas alguns aços usados em soldas de

reparo, como o inoxidável 309 pode apresentar os modos AF e FA. Outras ligas

bastante utilizadas em soldas de reparo, a Inconel 82 e a Inconel 617 apresentma

estrutura completamente austenítica. As composições químicas dessas ligas encontram-

se na Tabela 5. Estruturas dendríticas são associadas com maior grau de segregação e

portanto mais suscetíveis ao trincamento (DEHMOLAEI, SHAMANIAN, et al., 2008).

Tabela 5: Composição química de algumas ligas comumente usadas na soldagem de aços HP

(DEHMOLAEI; SHAMANIAN; KERMANPUR, 2008).

Dehmolaei (2008) estudou a microestrutura formada pela soldagem dissimilar entre

o aço 800 e o aço HP como fundido quando soldado pelo processo GTAW com três

diferentes tipos de consumíveis (aço inoxidável 309, Inconel 82 e Inconel 617). A

interface entre o aço HP e o metal de solda Inconel 82 apresentou uma região não

misturada (Figura 11a). Essa região ocorre quando a taxa de fusão do material de solda

é igual ou superior que a do metal base e pode comprometer a resistência a corrosão do

aço. A interface entre o aço inoxidável 309 e o HP também apresentou uma zona não

misturada com grãos mais finos que o metal de base, localizados próximo à linha de

fusão, formados pelo rápido resfriamento do aço 309 que possui maior ponto de fusão.

O teor de carbono existente nessas zonas podem migrar para o metal de solda formando

carbetos de cromo e molibdênio. Observou-se trincas nas zonas não misturadas. Essas

trincas são iniciadas nos carbetos precipitados nas regiões não misturadas e ocorrem

devido a tensão causada pela solidificação retardada dessa zona enquanto os metais de

base e de solda já estão solidificados (Figura 11b). A interface entre o aço HP e o metal

26

de solda Inconel 617 não apresentou trinca em sua microestrutura e observou-se a

precipitação de carbetos de Cr e Mo na zona termicamente afetada, próximo à linha de

fusão, o que pode aumentar a resistência à fluência das juntas em temperaturas elevadas.

Alguns grãos não foram fundidos devido à diferença do ponto de fusão entre o metal de

base e o de adição (Figura 11c).

Figura 11: Interfaces entre os aços HP no estado como fundido e o metal de adição A) Inconel 82; B)

Aço inoxidável 309; C) Inconel 617 (DEHMOLAEI; SHAMANIAN, et al., 2008).

27

3. MATERIAIS E MÉTODOS

3.1. Materiais

As amostras estudadas neste trabalho são provenientes de duas colunas de reforma

distintas, confeccionadas em aço HP. A primeira, denominada coluna A, foi instalada

em 1999 e estava em operação há 107.000 horas em temperaturas próximas à 900ºC.

Esta coluna possui comprimento total de 13,4m, diâmetro interno de 106,5mm e externo

de 128,5mm resultando em uma parede de espessura de 11mm. A coluna apresenta um

total de 5 juntas soldadas ao longo de sua extensão. A outra coluna, denominada coluna

B, operava há menos tempo (cerca de 90.000 horas) em temperaturas próximas à 900ºC

e foi instalada em 2004. A altura total da coluna foi medida em 11,1m com a presença

de 4 juntas soldadas ao longo de sua extensão. O diâmetro interno possui 84,5m e o

externo 110,5m. Essas informações estão resumidas na Tabela 6. A composição

química do metal de base dos amostras estão disponíveis na Tabela 7.

Tabela 6: Dados de operação e fabricação das colunas de reforma utilizados no presente trabalho.

Coluna A Coluna B

Ano de instalação 1999 2004

Tempo de operação 107.000 horas 90.000 horas

Comprimento da coluna 13,4m 11,1m

Diâmetro interno 106,5mm 84,5mm

Diâmetro externo 128,5mm 110,5mm

Espessura da parede 11mm 13mm

Tabela 7: Dados da composição química das amostras A e B.

28

3.1.1. Planos de corte das amostras

Para fim de organização, as colunas dos tubos de reforma foram seccionadas

segundo um plano de corte (Figura 12). Em ambos os planos as juntas soldadas são

identificadas pela letra J seguida de numeração correspondente. A coluna foi cotada

utilizando a primeira junta soldada (J1) como referência (Figura 12).

Figura 12: Plano de corte das colunas de reforma A e B e as respectivas amostras retiradas da junta

J2.

As amotras são seções retangulares retiradas da segunda junta soldada (J2) que,

na coluna A dista 3,3m da primeira junta e na coluna B dista 3,7m da referência (Figura

12). As amostras foram retiradas da mesma região para que possuíssem características

similares de envelhecimeto. Ambas as amostras encontravam no estágio V de

envelhecimento, como pode ser observado pela comparação da Figura 13 com a Figura

4e. Os cortes foram feitos com a utilização de um disco abrasivo tomando-se o devido

cuidado para evitar encruamento excessivo e aquecimentos indesejaveis.

29

Figura 13: Microscopia ótica realizadas no metal de base a) da amostra A e b) da amostra B.

3.2. Métodos

3.2.1. Análise química

A análise química das juntas soldadas mencionadas foram todas realizadas por

espectrometria de emissão ótica. Foram escolhidos pontos no centro dos cordões de

solda para medição. Os relatórios químicos foram fornecidos pela Tecmetal

Soluções Tecnológicas em Materiais LTDA e apresentam desvios de 1% para teores

maiores que 1%; de 2% para teores entre 0,1% e 1%; de 5% para teores entre 0,01%

e 0,1% e de 10% para teores inferiores à 0,001%. A análise seguiu a norma ASTM

E 1086/2014 e foi realizada à uma temperatura de 20ºC com 50% de umidade.

3.2.2. Microscopia ótica

Antes de serem levadas ao microscópio ótico, as amostras passaram por uma

série de tratamentos com o objetivo de revelar os grãos presentes. Primeiramente,

ocorreu o lixamento da seção longitudinal. As lixas possuíam granulometrias de

320, 600, 1200 e 2500 mesh. Em seguida, a superfície lixada foi polida com pasta de

diamante até a obtenção de uma superfície espelhada satisfatória. Por fim, foi

submergida em uma solução de água régia saturada com cloreto de cobre por tempo

suficiente para que ocorresse o ataque químico.

30

As amostras forma observadas por microscopia ótica com aumento nominal de

50x. O perfil de solda foi obtido pela junção de várias dessas imagens observadas.

3.2.3. Microscopia eletrônica de varredura (MEV)

As amostras foram apenas polidas com pasta de diamante para que fossem

observadas no MEV com o intuito de caracterizar as fases presentes na

microestrutura. Foram realizadas imagens tanto do metal base quanto da junta de

solda com aumentos nominais de 1000x, 2000x e 5000x das regiões próximo à

superfície externa, meio e próximo à superfície interna da amostra. As imagens

foram geradas por meio de elétrons retroespalhados.

As micrografias obtidas foram tratadas pelo software Image J para determinação

da porcentagem de cada fase presente, bem como o tamanho médio dos carbetos

observados. Para tal foi utilizado a função histograma (Figura 14a) para separar as

fases precipitadas e em seguidas essas imagens foram binarizadas pela função

threshold (Figura14b). A fase clara representa os carbetos de nióbio transformados

ou não em fase G e a fase cinza escura representa os carbetos de cromo (M23C6).

Figura 14: Tratamento de imagem realizado no Image J a) função histograma; b) Função

threshold para binarização.

3.2.4. Ensaio de microdureza

O ensaio de microdureza vickers foi realizado em uma máquina Indentec com

carga de 1 kgf e tempo de residência de 15 segundos. Para cada amostra, foram

31

obtidas 114 indentações ao longo da seção transversal, divididas em 3 linhas que

continham tanto a região da solda quanto o metal de base (de ambos os lados da

solda), sendo 38 dispostas na região superior, com uma distância de 2 mm da borda

externa para a amostra A e 2 mm para a amostra B; 38 ao centro distando 2 mm da

linha 1 para a amostra A e 5 mm para a amostra B; e 38 dispostas próximo à base,

com distância de 2 mm da borda interna para a amostra A e 1 mm da borda para a

amostra B. As indentações foram separadas por 0,5mm uma da outra (Figura 15). O

valor da microdureza foi obtido segundo a norma ASTM E92-16 que prevê uma

equação básica dependente da carga aplicada e do diâmetro médio das indentações.

Figura 15: Detalhe das posições das linhas onde foram executadas as indentações na amostra.

32

4. RESULTADOS E DISCUSSÃO

4.1. Análise química

Os resultados das análises químicas realizadas no metal de solda foram comparados

com dados da análise química do metal de base (Tabela 7). A porcentagem de

elementos presentes em cada amostra está apresentada na Tabela 8.

Tabela 8: Porcentagem de cada elemento obtido em análise química do metal de solda e de base.

Inicialmente nota-se que a composição química do metal de base da amostra A

refere-se à um aço HP modificado com nióbio enquanto a amostra B trata-se de uma aço

HP modificado ao nióbio e microligado ao titânio. Além disso, as porcentagens de

carbono, nióbio, silício e manganês são significativamente maiores no metal base da

amostra B, enquanto os teores de tungstênio e molibdênio são superiores na amostra A.

Observa-se que a composição química do metal de solda e do metal de base são

próximas, contendo os mesmos elementos em porcentagens diferentes. Isso porque o

material usado como metal de adição é um aço HP trefilado. Baixo teor de carbono

necessário para a trefilação é substituído por teores elevados de nióbio na amostra A e

nióbio e titânio na amostra B. Cabe ainda ressaltar que os elementos do metal de solda e

de base podem ter sofrido uma mistura durante o processo de soldagem resultando em

alterações na composição química original. Algumas comparações em relação à

variação de teores dos elementos chamam atenção. Para ambas as amostras, a

quantidade de carbono do metal de solda é mantida em valores menores que 0,2%

enquanto no metal de base o teor é bem maior. Isso porque grandes quantidades de

carbono prejudicam a soldabilidade do aço, já que diminui a elasticidade aumentando a

possibilidade de ocorrerem trincas nas zonas termicamente afetadas pelo efeito de

dilatação e contração do metal. O silício é adicionado nos consumíveis para aumentar a

33

fluidez, mas quantidades excessivas prejudicam a soldagem e, portanto, os teores desse

elemento são mantidos baixos no metal de solda tanto na amostra B quanto na amostra

A. O nióbio é usado como estabilizador de carbetos, ou seja, ele se combina ao carbono

evitando que este se ligue ao cromo e diminua as propriedades anticorrosivas do aço.

Dessa forma, quanto maior o teor de carbono, maior deverá ser o teor de nióbio, o que

explica a maior porcentagem de nióbio para o metal de base da amostra B, quando

comparado ao teor desse elemento na amostra A. Adições de nióbio no metal de base

podem levar à formação de fase G. Portanto sua concentração deve ser controlada. Por

outro lado, no metal de solda, o nióbio tem a função de melhorar a ductilidade do aço

(BARBABELA et al., 1991) e, consequentemente, a soldabilidade. Por isso, apresenta

teores mais elevados que o metal de base para as duas amostras. Para todos os casos

apresentados, as concentrações de cromo e níquel são mantidas entre 24 e 27% e 34 e

36%, respectivamente. O alto teor de cromo é responsável por criar uma camada

protetora que concede ao aço a característica de inoxidável. Tal característica também

deve estar presente no metal de solda, para que haja garantia de proteção do tubo após a

soldagem. O níquel é adicionado em grandes quantidades para manter a estrutura

austenítica, uma vez que o cromo é um elemento estabilizador da ferrita. No metal de

solda, o níquel também confere tenacidade ao metal. O titânio presente na amostra A

não é suficiente para promover mudanças estruturais significativas no aço. Já na

amostra B, é suficiente para formar carbonetos do tipo TiC ou (NbTi)C que irão

influenciar as propriedades do material.

4.2. Microscopia ótica

As imagens de microscopia ótica foram feitas com o objetivo de analisar

qualitativamente o perfil de solda de cada amostra e foram formadas a partir da união de

várias imagens de microscopia ótica com aumento nominal de 50x cada uma.

A Figura 16a mostra o perfil de solda da amostra A. A região soldada está

representada em tom mais escuro e tem o formato de um “V”. O contraste entre a região

de solda e o metal de base é sutil e portanto a linha de fusão foi reforçada para melhor

entendimento da imagem. Não foi possível, através dessa imagem, distinguir a zona

termicamente afetada pela soldagem. Nota-se a presença de uma solda de raiz localizada

34

na parte mais inferior da amostra. A região superior mede aproximadamente 10mm de

largura e a região inferior, 4mm. A solda tem uma altura central de aproximadamente

13mm. A Figura 16b mostra maiores detalhes da interface entre o metal de base e a

região soldada. É possível observar a formação dos contornos dendríticos na matriz

austenítica do metal de base.

Figura 16: Imagens feitas por microscópio ótico da amostra A a) perfil de solda com aumento 50x.

b) Interface entre o metal de base e a região soldada da amostra.

A micrografia da amostra B está apresentada na Figura 17a. A parte superior da

solda mede aproximadamente 14mm e a parte inferior, 5,5mm. A altura central possui

14mm. Essa amostra também apresenta uma solda de raiz na região inferior da amostra.

Observa-se a existência de duas trincas. A primeira, formada na região de solda, é

35

longitudinal e possui aproximadamente 2,5 mm de comprimento (Figura 16b). A outra

trinca, transversal à amostra, atravessa a solda de raiz e apresenta aproximadamente 3

mm de comprimento. Assim como na amostra A, não foi possível determinar a zona

termicamente afetada por essas imagens.

Figura 17: Imagens de microscopia ótica da amostra B. a) Perfil de solda com aumento de 50x. b)

Detalhes da trinca longitudinal; c) Detalhes da solda de raiz indicando a trinca transversal.

36

4.3. Microscopia eletrônica de varredura

As micrografias foram obtidas em três diferentes regiões da amostra: parede externa

(região superior), centro de parede (região central) e parede interna (região inferior). É

valido ressaltar que, por permanecer mais próxima aos queimadores, a parede externa

fica exposta à temperaturas ligeiramente mais altas que a interna, onde ocorrem as

reações endotérmicas. As imagens foram capturadas tanto na solda quanto no metal de

base para fins de comparação, com aumentos nominais de 1000x, 2000x e 5000x.

As fases presentes nas imagens seguintes não foram analisadas por EDS, porém

comparações com imagens obtidas na literatura garantem que para todos os casos, a

matriz observada é puramente austenítica (ALVINO et al., 2010; DAVIS, 1997;

DEHMOLAEI; SHAMANIAN; KERMANPUR, 2008). Na microscopia eletrônica de

varredura a intensidade das fases presentes está relacionada com a massa atômica dos

elementos que as compõem. Quanto maior a massa, mais clara será a fase observada.

Dessa forma, o nióbio, por ter a maior massa atômica, é representado pela fase branca.

Em seguida, existe o ferro e o níquel compondo a matriz e, por fim, o cromo, que por

possuir o maior peso atômico, compõe a fase mais escura. As regiões pretas de forma

próxima à circular são os vazios de fluência. As regiões cinza claro representam a fase

G.

As Tabelas 9 e 10 apresentam dados da porcentagem de fase presente e tamanho

médio dos carbetos nas imagens obtidas por MEV e tratadas no image J das amostras A

e B, respectivamente.

Tabela 9: Dados obtidos para o MB e o MS da amostra A a) do tamanho médio dos carbetos e b) da

porcentagem de fase presente.

37

Tabela 10: Dados obtidos para o MB e o MS da amostra B a) do tamanho médio dos carbetos e b) da

porcentagem de fase presente.

Para fins de simplificação, o carbeto de nióbio e a fase G foram considerados como

uma única fase, representada pela cor branca. Os números apresentados são uma média

aritmética dos dados obtidos nas diferentes regiões (parede externa, centro de parede e

parede interna) e estão acompanhados pelos respectivos desvios padrões.

A comparação entre a região soldada e o metal de base em relação ao tamanho

médio dos carbetos (M23C6 e NbC + fase G), indica uma estrutura composta por grãos

mais refinados e dispersos na solda, tanto para a amostra A (Figura 18) quanto para a

amostra B (Figura 19). Sabe-se que a região de solda apresenta uma taxa de

resfriamento maior quando comparado ao metal de base. Durante a solidificação

dendrítica, isso significa estruturas mais finas, com menor espaçamento entre os braços

secundários. Dessa forma, quando as dendritas avançam e formam o grão, a região

interdendrítica é bastante fragmentada. Uma vez que a nucleação dos carbetos ocorrem

de forma heterogênea e a interface entre as dendritas e a região interdendrítica serve

como sítio preferencial para tal nucleação, os carbetos nucleiam nessas regiões

fragmentadas, mantendo seu tamanho reduzido. O contrário ocorre no metal de base,

onde a taxa de resfriamento é mais baixa e as dendritas contam com tempo suficiente

para atingirem tamanhos maiores. Consequentemente as regiões interdendríticas do

metal de base serão menos fragmentadas, permitindo que os carbetos nucleados atinjam

tamanhos mais elevados (KOU, 2002).

38

Figura 18: Imagens obtidas por MEV da parede interna da amostra A com aumento nominal de

1000x a) no metal de base, próximo à solda; b) no metal de solda.

Figura 19: Imagens obtidas por MEV da parede interna da amostra B com aumento nominal de

1000x a) no metal de base, longe da solda; b) no metal de solda.

As Tabelas 9 e 10 também indicam uma maior quantidade de carbetos NbC + fase G

e M23C6 no metal de solda que no metal de base para ambas amostras (Figuras 20 e 21).

Essa observação parece controversa, uma vez que o metal de solda apresenta menores

teores de carbono segundo a composição química da Tabela 8. Porém, o fator principal

para a formação dessas fases em maior quantidade no metal de solda é a presença de

uma área interfacial maior entre as dendritas e a região interdendrítica em razão da

formação de estruturas dendríticas mais finas. A maior área interfacial, permite que

mais núcleos de carbetos sejam formados por nucleação heterogênea. Dessa forma, a

região soldada apresentará uma porcentagem de carbetos maior que a do metal de base,

onde a estrutura menos fragmentada não apresenta tanta área interfacial para nucleação.

Um fator secundário que poderia contribuir para a maior quantidade de carbetos no

metal de solda apesar do menor teor de carbono está relacionado com a cinética dos

39

elementos. Sabe-se que o carbono, por estar em solução sólida, se difunde com maior

facilidade que o cromo e o nióbio que são elementos substitucionais de grande raio

atômico (FERNANDES, 2013). Isto, somado ao tempo elevado de operação garantiria

que o carbono em excesso no metal de base se difundisse até a região soldada com a

finalidade de tentar manter o equilíbrio da amostra. Ao encontrar o cromo e o nióbio

existentes em grandes quantidades na solda, o carbono seria capturado, formando

carbetos.

Figura 20: Imagens obtidas por MEV da região central da amostra A com aumento nominal de

2000x a) no metal de base, próximo à solda; b) no metal de solda, onde a porcentagem de carbetos é

maior.

Figura 21: Imagens obtidas por MEV da região central da amostra B com aumento nominal de

2000x a) no metal de base, próximo à solda; b) no metal de solda, onde a porcentagem de carbetos é

maior.

40

Ainda observando as Tabelas 9 e 10, é possível constatar que a amostra B apresenta

fases mais fragmentadas tanto para o metal de base (Figura 22) quanto para o metal de

solda (Figura 23). A fragmentação das fases está diretamente relacionada com a adição

de titânio na composição química dessa amostra. O titânio age como elemento

inoculante na microestrutura, ou seja, ele melhora o molhamento entre o metal líquido e

as dendritas, reduzindo a energia de Gibbs necessária para a formação do núcleo e,

consequentemente aumentando a quantidade de núcleos heterogêneos formados. Dessa

forma, o metal líquido irá se solidificar formando carbetos com uma estrutura refinada

(KOU, 2002). Além disso, sabe-se que o titânio apresenta maior afinidade com o

carbono que o nióbio, fazendo com que carbetos do tipo TiC se formem antes e

posteriormente sirvam de sítios para nucleação de carbetos NbC, promovendo, ainda

mais a fragmentação destes. A amostra B também apresenta uma maior quantidade de

carbetos do tipo NbC + Fase G no metal de base que a amostra A na mesma região

(Figura 22). A composição química apresentada na Tabela 8 indica que a amostra B

possui maior disponibilidade de carbono, nióbio e silício no metal de base quando

comparado à amostra A, o que garante a formação de maior quantidade de carbetos

desse elemento. No metal de solda, a porcentagem dessa fase não apresenta diferença

significativa entre as amostras (Figura 23). Provavelmente porque o baixo teor de

carbono, semelhante na solda das duas ligas, limita a formação de carbetos apesar da

grande disponibilidade de nióbio.

Figura 22: Imagens obtidas por MEV do metal de base com aumento nominal de 1000x a) da

amostra A, na parede interna; b) da amostra B, no centro de parede.

41

Figura 23: Imagens obtidas por MEV da parede externa do metal de solda com aumento nominal de

1000x a) da amostra A, b) da amostra B.

A Figura 24 compara as micrografias do metal de solda e o metal de base das

amostras A e B com ênfase na precipitação secundária. Para a amostra A, nota-se uma

leve precipitação no metal de base, com carbetos finamente dispersos na matriz (Figura

24a). Tal precipitação também é encontrada nas imagens da região soldada para a

mesma amostra (Figura 24b). Já a amostra B, apresenta mais precipitados secundários

em ambas as regiões (Figuras 24c e 24d). A maior quantidade de precipitados aumenta a

resistência do aço em detrimento da ductilidade e elongação. Em ligas soldadas, essas

propriedades são importantes para que o metal possa se deformar plasticamente durante

o resfriamento, evitando a formação de trincas (HARO, LÓPEZ, VELASCO et al.,