COMPORTAMENTO MECÂNICO DE SiC EM MEIOS DE PETRÓLEO E...

Transcript of COMPORTAMENTO MECÂNICO DE SiC EM MEIOS DE PETRÓLEO E...

COMPORTAMENTO MECÂNICO DE SiC

EM MEIOS DE PETRÓLEO E NAFTA

Vivian Brandão Dias

Projeto de Graduação apresentado ao Curso de

Engenharia de Materiais da Escola Politécnica,

Universidade Federal do Rio de Janeiro, como

parte dos requisitos necessários à obtenção do

título de Engenheira de Materiais.

Orientador: Célio Albano da Costa Neto

Rio de Janeiro

FEVEREIRO/2014

COMPORTAMENTO MECÂNICO DE SiC EM MEIOS DE PETRÓLEO E NAFTA

Vivian Brandão Dias

PROJETO DE GRADUAÇÃO SUBMETIDO AO CORPO DOCENTE DO CURSO

DE ENGENHARIA DE MATERIAIS DA ESCOLA POLITÉCNICA DA

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO COMO PARTE DOS

REQUISITOS NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE

ENGENHEIRA DE MATERIAIS.

Examinado por:

______________________________________________

Prof. Célio Albano da Costa Neto, Ph.D.

______________________________________________

Prof. Luiz Carlos Pereira, D.Sc.

______________________________________________

Dra. Bianca de Carvalho Pinheiro, D.Sc.

RIO DE JANEIRO, RJ - BRASIL

FEVEREIRO de 2014

iii

Dias, Vivian Brandão

Comportamento mecânico de SiC em meios de petróleo e

nafta/ Vivian Brandão Dias. – Rio de Janeiro: UFRJ/Escola

Politécnica, 2014.

X, 71 p.: il.; 29,7 cm.

Orientador: Célio Albano da Costa Neto

Projeto de Graduação – UFRJ/ Escola Politécnica/ Curso

de Engenharia de Materiais, 2014.

Referências Bibliográficas: p. 70-71.

1.SiC 2. Degradação em petróleo e nafta 3. Propriedades

Mecânicas 4. Selos Mecânicos

I. Costa Neto, Célio Albano da II. Universidade Federal do

Rio de Janeiro, UFRJ, Engenharia de Materiais III. Comportamento

mecânico de SiC em meios de petróleo e nafta.

iv

“Um Coelho branco é tirado de uma cartola. […]. Todos os mortais nascem no

extremo dos mais finos pelos do Coelho, onde podem se admirar com a impossibilidade

do truque. Mas conforme envelhecem, eles se arrastam cada vez mais para o fundo da

pelagem. […]. Apenas filósofos tentam escalar de volta um dos mais finos pelos e olhar

diretamente nos olhos do Grande Mágico.”

Jostein Gaarder – O Mundo de Sofia

“A existência é um fato. Viver é uma Arte.”

Sri Sri Ravi Shankar

v

AGRADECIMENTOS

Gostaria de primeiramente agradecer ao professor Celio por me conceder a

oportunidade de trabalhar neste projeto e por toda orientação e incentivo, fundamentais

para a evolução do mesmo.

À Petrobrás e à DEPROCER pelos investimentos e atividades prestadas, indispensáveis

para o desenvolvimento deste trabalho.

À equipe do Laboratório de Análises Químicas e Processamentos Cerâmicos: Sr.

Roberto, Leandro Luiz, Cláudio e Aline, que proporcionaram toda a infraestrutura e

apoio tão necessários.

Aos membros da banca, por terem não só aceitado o convite, mas por terem dedicado

seu tempo e energia na avaliação deste projeto, se mostrando tão receptivos e solícitos.

A Leandro Morani, que sem dúvidas é a pessoa a quem devo a conclusão desse projeto

e de todos os outros em minha vida. Sou eternamente grata por ter sua amizade,

dedicação, empenho, paciência e principalmente, por todo seu amor.

A meus pais, meus primeiros mestres, por todo esforço e sacrifício empregados em

minha educação. A fé de vocês em mim e todo o carinho dedicado me permitiram

chegar até aqui.

À minha irmã, por toda amizade e companheirismo que carregarei por toda vida. E a

Leonardo, por fortalecer esses laços e ter acrescentado tanto à nossa família.

A meus avós, tios e tias, por todo o exemplo, conselhos, incentivos e afeto que me

acompanham desde criança e se mostraram fundamentais para a construção do ser

humano que sou hoje. Em especial, a dois anjinhos que sempre olharam e olharão por

mim: Vovó Isaura e Vovô Jerson.

A meus amigos, principalmente, à Mayara, Caroline, Pedro, Mariana, Fernando e

Rafael, que compartilharam comigo todos os desafios da Engenharia da UFRJ, sabendo

amenizar qualquer situação mais obscura com uma história engraçada, cafezinhos

intermináveis e um bom bar.

Jai GuruDev.

vi

Resumo do Projeto de Graduação apresentado ao DEMM/EP/UFRJ como parte

integrante dos requisitos necessários para a obtenção do grau de Engenheira de

Materiais.

COMPORTAMENTO MECÂNICO DE SiC EM MEIOS DE PETRÓLEO E NAFTA

Vivian Brandão Dias

Fevereiro/2014

Orientador: Célio Albano da Costa Neto

Curso: Engenharia de Materiais

O presente estudo teve por objetivo avaliar o comportamento mecânico de amostras de

carbeto de silício (SiC) processadas de formas diferentes e submetidas a tempos

distintos de degradação em tanques de petróleo e nafta. Nos ensaios de degradação, os

corpos de prova foram submetidos à tensão de flexão de 50 MPa (em 3 pontos), cuja

finalidade era intensificar o estado de tensão na porosidade natural do material.

Seguidamente, foi executada a avaliação de variação de massa e ensaios de flexão a

quatro pontos foram realizados, a fim de se avaliar a susceptibilidade dos materiais aos

meios de ataque. Os resultados demonstraram elevada dispersão de dados de média de

tensão de ruptura dos grupos, demonstrando a não susceptibilidade desses materiais aos

meios e condições impostos. Análise estatística de Weibull foi empregada para

complementar as conclusões acerca do caráter inerte observado, considerando-se o

comportamento estatístico das propriedades mecânicas de materiais cerâmicos.

Finalmente, análises das superfícies de fratura por técnicas de microscopia eletrônica de

varredura (MEV) e espectroscopia de energia dispersiva (EDS) foram empregadas,

constatando-se a influência de problemas de usinagem na origem de falhas e a não

alteração de composição química do material devido às interações com os meios e

condições de exposição

Palavras-chave: SiC, Exposição em petróleo e nafta, Propriedades Mecânicas, Módulo

de Weibull, Fractografia, Selos Mecânicos.

vii

Abstract of Undergraduate Project presented to DEMM/EP/UFRJ as a partial fulfillment

of the requirements for the degree of Materials Engineer.

MECHANICAL BEHAVIOUR OF SiC UNDER PETROLEUM AND NAPHTHA

ENVIRONMENTS

Vivian Brandão Dias

February/2014

Advisor: Célio Albano da Costa Neto

Course: Materials Engineering

The objective of the present study was to evaluate the mechanical behavior of silicon

carbide (SiC) samples manufactured by different routes and exposed to distinct periods

of time inside petroleum and naphtha vessels. During degradation tests, three point

flexural stress (50 MPa) was applied to the specimens to increase the local stress at the

natural porosity of the material. Following, mass variation evaluation and four-point

bending stress tests were executed, aiming to evaluate materials susceptibility to the

selected environments. Results showed high deviation of the modulus of rupture (MOR)

measured and the non-degradation of the SiC groups. Weibull statistical analysis was

used to complement previous conclusions regarding the inert behavior observed,

considering ceramics mechanical properties statistical behavior. At last, fracture surface

analysis by scanning electron microscope (SEM) and energy dispersive spectroscopy

(EDS) techniques were applied, stating machining damages influence on crack origins

and the lack of chemical composition changes imposed by the environments and

exposing conditions.

Keywords: Petroleum and naphtha exposure; Mechanical properties; Weibull Modulus;

Fractography; Mechanical seals.

viii

SUMÁRIO

1. INTRODUÇÃO ................................................................................................................... 1

2. REVISÃO BIBLIOGRÁFICA .......................................................................................... 3

2.1. O Carbeto de Silício (SiC) ............................................................................................. 3

2.2. Processamento do SiC ................................................................................................... 4

2.2.1. Sinterização no Estado Sólido .............................................................................. 5

2.2.2. Sinterização em Fase Líquida .............................................................................. 5

2.2.3. Processamentos Alternativos ................................................................................ 6

2.3. Propriedades do SiC ...................................................................................................... 7

2.3.1. Resistência à Flexão ............................................................................................. 7

2.3.2. Módulo de Weibull ............................................................................................... 9

2.3.3. Degradação de SiC ............................................................................................. 10

2.3.4. Crescimento Subcrítico de Trinca ...................................................................... 11

2.4. Sedes de selos mecânicos ............................................................................................ 12

Figura 3 – Sedes de selos mecânicos (PEREIRA, 2010). .................................................... 12

3. MATERIAIS E MÉTODOS ............................................................................................ 13

3.1. Grupos de Carbeto de Silício ....................................................................................... 13

3.2. Cálculo da Densidade Aparente Através do Método de Arquimedes e da

Densidade Relativa .............................................................................................................. 14

3.3. Cálculo do Módulo de Young (E) Através do Método de Ultrassom ......................... 15

3.4. Preparação dos Corpos de Prova ................................................................................. 16

Figura 4 – Dimensionamento dos corpos de prova segundo a ASTM C116-02c. ............ 16

3.5. Dispositivos de Flexão a Três Pontos .......................................................................... 17

3.5.1. Determinação da Tensão de Carregamento ........................................................ 18

ix

3.5.2. Cálculo da Deflexão Máxima por Teoria de Vigas ............................................ 18

3.5.3. Monitoramento da Deflexão Aplicada por LVDT ............................................. 20

Figura 7 – LVDT detalhado com suas especificações. ........................................................ 21

3.6. Meios e Tempos de Exposição .................................................................................... 22

3.7. Caracterização do SiC depois de Submetidos aos Meios e Tempos de Exposição ..... 24

3.7.1. Investigação de Perda de Massa dos Corpos de Prova ....................................... 25

3.7.2. Ensaio de Flexão a Quatro Pontos ...................................................................... 25

Figura 12 – Dispositivo de flexão a quatro pontos com dimensionamento. ..................... 26

3.7.3. Análise Estatística de Weibull ............................................................................ 27

3.7.4. Análise de Superfícies de Fratura dos Corpos de Prova .................................... 28

4. RESULTADOS E DISCUSSÃO ...................................................................................... 30

4.1. Averiguação das Especificações de Usinagem dos Corpos de Prova .......................... 30

4.2. Densidade Aparente e Relativa .................................................................................... 30

Tabela 2 - Valores de densidade aparente e relativa para grupos de SiC. ....................... 31

4.3. Avaliação do Módulo de Young .................................................................................. 32

4.4. Valores de Deflexão Máxima Calculados por Teoria de Vigas................................... 33

Tabela 4 – Deflexão máxima aplicada a cada grupo de materiais. ................................... 33

4.5. Análise da Variação de Massa ..................................................................................... 34

4.6. Avaliação da Média do Módulo de Ruptura (MOR) ................................................... 34

4.6.1. Curva Característica de Tensão versus Alongamento ........................................ 34

4.6.2. Avaliação da Influência da Exposição aos Meios .............................................. 35

4.6.3. Comparativo entre Grupos de Materiais ............................................................ 43

4.7. Análise Estatística por Módulo de Weibull e Probabilidade de Falha. ....................... 46

x

4.8. Análise de Superfícies de Fratura dos Corpos de Prova. ............................................. 55

4.8.1. Fractografia ........................................................................................................ 55

4.8.2. Dados de Composição Química por EDS .......................................................... 65

5. CONCLUSÕES ................................................................................................................. 68

6. SUGESTÃO DE TRABALHOS FUTUROS .................................................................. 69

7. REFERÊNCIAS BIBLIOGRÁFICAS ............................................................................ 70

1

1. INTRODUÇÃO

Materiais cerâmicos são definidos como materiais formados por ligações

interatômicas do tipo iônica ou covalente. Sua utilização remonta a períodos pré-

históricos com a utilização da argila para a obtenção das mais diversas ferramentas. No

curso da História, os cerâmicos foram largamente aplicados ao redor do planeta em

produtos como porcelanas e vidros. Com o advento de técnicas mais modernas de

processamento de materiais a partir de meados do século XX, o homem se tornou capaz

de desenvolver novos e avançados materiais cerâmicos, permitindo explorar e alcançar

propriedades de alto desempenho e criando opções para aplicações mais complexas de

engenharia (ASHBY, 1992, RICHERSON, 2006).

O Carbeto de Silício (SiC) é um dos mais conhecidos e estudados exemplos de

cerâmicos avançados, ou cerâmicos de engenharia, sintetizados artificialmente. São

reconhecidos por apresentarem elevado desempenho mecânico, resistência ao desgaste e

à abrasão, baixa densidade e alta resistência à degradação em altas temperaturas

(PEREIRA, 2010). Essas, entre outras propriedades, fazem do carbeto de silício um

material com vasta aplicação em sedes de selos mecânicos, cuja finalidade é atuar como

elemento de vedação para o bombeamento de fluidos, principalmente na indústria do

petróleo (RICHERSON, 2006).

Cabe ressaltar que por diferentes processamentos, o SiC pode vir a apresentar

propriedades bastante distintas, como é o caso do SiC sinterizado em estado sólido

(SES) e do sinterizado com fase líquida (SFL). A sinterização em estado sólido gera

uma menor densificação do corpo verde, pois o SiC não possui boa difusividade, o que

requer temperaturas bastante elevadas de sinterização (~2100 ºC). Com a sinterização

em presença de fase líquida, obtém-se uma maior densificação a temperaturas mais

baixas e tempos menores de processo (~1800 ºC). Isso ocorre devido à introdução de

uma fase eutética, que facilita os processos difusionais e reduz a proporção de poros,

porém limita a aplicação do material em temperaturas mais elevadas, bem como reduz

sua dureza (KWON, 1991, YAN, 1991).

Apesar de sua extensa aplicabilidade, a bibliografia não apresenta muito estudo

acerca da susceptibilidade do SiC a meios agressivos, talvez desestimulada por seu

caráter inerte em geral. Entretanto, o efeito de crescimento subcrítico de trincas pode vir

2

a ocorrer sob aplicações de carregamentos estáticos (e até mesmo cíclicos) em

ambientes propícios. Isso motiva o estudo da avaliação mecânica do SiC em exposição

a meios de interesse para a indústria do petróleo.

Foram realizados ensaios de exposição a meios para três tipos de SiC distintos:

um resultante da sinterização em estado sólido do pó importado, denominado SES

Premix; outro da sinterização em estado sólido do pó nacional purificado, denominado

SES Nacional; e o último, da sinterização em fase líquida do pó nacional, denominado

SFL. Esses materiais foram submetidos à exposição em petróleo a 25 °C, petróleo a 60

°C e nafta a 25 °C. Em cada meio, grupos distintos foram expostos por 15, 90 e 180

dias, com o objetivo de avaliar a influência de cada condição no desempenho mecânico

dos materiais. Ainda, grupos não submetidos aos meios foram avaliados para fins de

obtenção de dados comparativos.

Todos os grupos de materiais foram submetidos a carregamento estático por

flexão a três pontos durante os ensaios de susceptibilidade aos meios, prestando

condições para possível corrosão sobtensão. A medição da massa antes a exposição aos

meios foi realizada visando a detectar possíveis degradações no material O

comportamento mecânico após os tempos de exposição foi avaliado através de ensaios

de flexão a quatro pontos. Os dados obtidos de módulo de ruptura foram submetidos à

análise estatística de Weibull, dado o caráter dispersivo dos valores das propriedades

mecânicas de materiais cerâmicos, em contraste com aquele observado em materiais

metálicos. Finalmente, a análise da superfície de fratura por microscópio eletrônico de

varredura (MEV) foi realizada a fim de se analisar os mecanismos de falha, enquanto a

técnica de espectroscopia de energia dispersiva (EDS) foi empregada para a avaliação

de possíveis alterações na composição química dos materiais provocadas pela exposição

aos meios.

3

2. REVISÃO BIBLIOGRÁFICA

2.1. O Carbeto de Silício (SiC)

O Carbeto de Silício é muito apreciado por seu excelente desempenho e

versatilidade de operação em amplas faixas de temperatura, apresentando excelentes

propriedades mecânicas superiores, resistência à fluência, alta dureza, baixa densidade

em relação aos metais, alta resistência à corrosão e ao desgaste, alta condutividade

térmica, entre outros (SILVA, 2011).

Compreende o grupo de cerâmicos estruturais de engenharia ou avançadas.

Suas propriedades o tornam selecionável a aplicações especiais que exigem materiais de

elevado desempenho, e.g. abrasivos, blindagens balísticas, resistências elétricas, mobília

de fornos especiais, diversos componentes de bombas hidráulicas, partes molhadas de

válvulas e selos mecânicos, que englobam aplicações em ambientes de alta temperatura

e meios agressivos (RICHERSON, 2006).

O pó de SiC é obtido mais comumente através de um processo denominado

Acheson, que promove uma redução carbotérmica da sílica ao se misturar fontes de

sílica (SiO2), como areia, a fontes de carbono, como carvão ou coque de petróleo. Uma

corrente elétrica é induzida em um forno através da mistura, aquecendo-a. Na Equação

1, a reação resultante do processo que dá origem ao SiC é apresentada (PEREIRA,

2010):

Equação 1

A ligação entre os elementos silício (Si) e carbono (C) é predominantemente

covalente, uma vez que a eletronegatividade dos dois elementos possui valores que

diferem muito pouco, o que permite compreender o elevado desempenho mecânico,

inclusive em altas temperaturas, e a elevada dureza observados para o SiC, pois a

ligação covalente é intrinsecamente forte e direcional.

4

O carbeto de silício possui estrutura cristalina. Sua unidade básica consiste em

um arranjo tetraédrico empilhado de duas formas distintas: empilhamento paralelo,

cujos cristais formados são cúbicos e compõe a fase β, denominada carbeto de silício

beta (β-SiC), representada pela Figura 1(a); ou empilhamento antiparalelo, cujos cristais

são hexagonais ou romboédricos e formam a fase α, denominada carbeto de silício alfa

(α-SiC), demonstrada na Figura 1(b) (KINGERY, 1978).

Figura 1 – Cristais de SiC em forma de empilhamento (a) Paralelo (β-SiC) e (b)

Antiparalelo (α-SiC). (SHAFFER, 1991)

2.2. Processamento do SiC

A ligação covalente característica do SiC, apesar de trazer benefícios em

termos de desempenho, resulta em uma maior dificuldade de se processar o pó para a

fabricação dos componentes. A sinterização é o processo mais amplamente utilizado.

Porém, ao se tratar de sólidos covalentes, a energia de ativação necessária para a difusão

é alta, devido à maior força das ligações interatômicas nesses casos. A utilização de

técnicas especiais, muitas vezes com o acréscimo de aditivos de sinterização, torna

possível o seu processamento. Entretanto, altas temperaturas e tempos de processo são

comuns (PEREIRA, 2010, SILVA, 2011). As principais técnicas são descritas nas

seções a seguir.

5

2.2.1. Sinterização no Estado Sólido

Na sinterização no estado sólido (SES), os mecanismos que promovem a

densificação do SiC são exclusivamente difusionais e ocorrem no sentido de reduzir a

energia de superfície do compacto. Em uma primeira etapa, os átomos difundem entre

as partículas com o objetivo de reduzir tensões associadas às superfícies, formando

pescoços e porosidade aberta. Em seguida, ocorre a formação de contornos de grão e

seu subsequente crescimento, resultando no fechamento dos poros, estes com dimensões

relativamente grandes, formados pela união de três ou quatro grãos. No fim do

processo, a força motriz para a redução é reduzida, diminuindo os níveis de

compactação alcançáveis. Ocorre ainda o crescimento de grãos que necessitam ser

controlados para a manutenção das propriedades do cerâmico final.

Para melhor densificação e controle do crescimento de grãos do SiC e

consequentemente de suas propriedades, faz-se usufruto de aditivos de sinterização,

como o boro, que atuam nas superfícies dos grãos. Os aditivos promovem a segregação

de impurezas seletivas nos contornos de grão, reduzindo suas tensões interfaciais

originalmente elevadas devido à elevada direcionalidade das ligações covalentes do

carbeto de silício. O carbono também pode ser adicionado à mistura como aditivo,

agindo como desoxidante, removendo a sílica e facilitando os processos difusionais. A

densificação atinge valores normalmente em torno de 90%, podendo ser superior com a

correta administração dos aditivos (REED, 1988).

2.2.2. Sinterização em Fase Líquida

Com o objetivo de acelerar os processos difusionais, promover maior

compactação, bem como diminuir o crescimento exagerado dos grãos, é possível

processar os SiC através de sinterização com presença de fase líquida (SFL). Nesse

processo, primeiramente, um aditivo de composição eutética é acrescentado à mistura,

na forma de pó, misturado homogeneamente, formando um compacto verde de

densidade relativa entre 50 e 65% (KWON, 1991).

O processo de densificação por SFL ocorre em três etapas: rearranjo,

precipitação da solução e remoção final de poros. Inicialmente, podem ocorrer diversos

fenômenos simultâneos, como fundição e redistribuição do líquido. Tanto fases sólidas,

6

quanto fases líquidas estão propensas a rearranjos devido a fenômenos de capilaridade

que resultam em movimentos rotacionais e cisalhantes. De fato, o líquido presente age

como lubrificante e os rearranjos ocorrem no sentido da redução da porosidade, até o

ponto em que não há mais espaço físico, os grãos se comprimem e movimentos de

rearranjo se tornam desprezíveis. Nessa etapa, a densificação continua a aumentar

através da dissolução de sólidos nos contornos de grão que se transferem para zonas não

comprimidas por difusão pela fase líquida, seguida de sua reprecipitação. A

transferência de massa nessa etapa resulta no achatamento no contato entre os grão e na

redução do volume do compacto, restando apenas poros fechados. Finamente, os poros

fechados restantes, devido a suas dimensões reduzidas e à baixa pressão de vapor em

seu interior, passam a ser removidos por meio de fenômenos físico-químicos de

superfície. Esse processo normalmente apresenta densidade relativa superior ao SES,

por volta de 95 % (KWON, 1991).

Na sinterização em presença de fase líquida, a utilização de aditivos é

requerida. O conhecimento do diagrama de fases é de extrema importância visando ao

controle da composição dos aditivos para a formação do eutético na temperatura ideal.

Os mesmos reagem entre si, formando líquidos que, no resfriamento, compõem fases

vítreas distribuídas nos contornos de grão do SiC. Um componente 60% alumina

(Al2O3) 40% ítria (Y2O3) é um exemplo de aditivo amplamente utilizado nos processos

de SFL (PEREIRA, 2010).

2.2.3. Processamentos Alternativos

Entre outras formas rotineiras de processamento, destacam-se o RBSiC

(Reaction Bonded Silicon Carbide, ou Carbeto de Silício ligado por reação) e a

prensagem a quente (PQ).

O RBSiC é produzido promovendo-se a reação do silício metálico com o

carbono, através da infiltração do silício fundido em espécies de pré-formas porosas

contendo alguns grãos de SiC e fontes de carbono. Uma reação in situ ocorre,

formando-se uma fase secundária de SiC que se liga aos grãos de SiC existentes na pré-

forma. O RBSiC apresenta altos valores de densificação e pode ser aplicado na

produção de peças de geometria complexa (SILVA, 2011).

7

Na prensagem a quente (PQ), a sinterização do pó de carbeto de silício é

promovida com a aplicação de pressão, aumentado a difusibilidade. Em geral, as

temperaturas são reduzidas quando comparados àquelas atingidas durante processos de

SES. A sinterização existente na PQ pode ser tanto por estado sólido quanto por fase

líquida. Esse processo é utilizado em casos cuja aplicação exige altíssima densificação e

excelentes propriedades mecânicas. Por outro lado, esse processo não permite a

obtenção de geometrias complexas (PEREIRA, 2010).

2.3. Propriedades do SiC

As características intrínsecas aos materiais cerâmicos, a exemplo da

predominância de ligações interatômicas iônicas ou covalentes, conferem a esta classe

de materiais propriedades únicas, como elevados valores de módulo de elasticidade,

dureza, resistência à flexão e à compressão, baixos coeficientes de expansão térmica,

elevados pontos de fusão, refratariedade, pouca ou nenhuma ductilidade, entre outros.

O SiC de forma geral segue o comportamento observado para outros

cerâmicos, apresentando melhores desempenhos em termos de resistência à abrasão,

corrosão e choque térmico (SILVA, 2011). Algumas propriedades, porém, são

influenciadas pela rota de processamento, e. g. módulo de Young, resistência à flexão,

tenacidade à fratura e resistência à fluência. Um SiC sinterizado por fase líquida, por

exemplo, costuma possuir uma fase vítrea em seus contornos de grão, limitando a sua

temperatura máxima de operação (WACHTMAN, 1989). De acordo com Shaffer

(1991), por exemplo, o módulo de Young de um SiC sinterizado no estado sólido (α-

SiC) tem valor de 410 GPa. Quando ligado por reação (RBSiC), esse valor oscila entre

382 e 394 GPa.

2.3.1. Resistência à Flexão

Materiais cerâmicos normalmente não são caracterizados por ensaio de tração

devido ao alto custo de fabricação dos corpos de prova, que demandam uma geometria

complexa para usinagem e excelente alinhamento do carregamento imposto durante o

ensaio. A avaliação da resistência à compressão é mais comum para cerâmicos, devido

ao fato desta ser muito superior à resistência à tração desses materiais. De forma a

8

contornar essa limitação para avaliações da resistência trativa, portanto, a caracterização

mecânica de materiais cerâmicos é usualmente feita através da obtenção de sua

resistência à flexão, cujo corpo de prova é barato, pois requer uma geometria muito

simples, e seu ensaio é rápido e sem grandes complexidades. Tal resistência recebe a

definição de resistência máxima à fratura, ou, módulo de ruptura (MOR) e normalmente

tem também seu valor superior ao da resistência à tração. Isso se deve ao fato do corpo

de prova, quando submetido à flexão, possuir uma resposta trativa e outra compressiva

aos esforços aplicados. Diferentemente do ensaio de compressão ou de tração, onde

todo o material é submetido ao mesmo estado de tensão, no ensaio de flexão somente as

regiões mais externas dos corpos de prova estarão submetidas a níveis elevados de

tensões, ou seja, um menor volume de material estará em estado de tensão constante.

Dessa forma, nos ensaios de avaliação do MOR, obtém-se um resultado intermediário

aos ensaios de tração e compressão (RICHERSON, 2006).

Pode-se observar que os resultados para resistência mecânica irão variar de

acordo com o ensaio conduzido. Mais especificamente, ela dependerá simultaneamente

da distribuição de tamanhos de defeitos e da distribuição de tensões ao longo do corpo

de prova ensaiado. Por esse motivo, resultados para ensaios de flexão a quatro pontos

são normalmente inferiores aos de três pontos, já que a distribuição de tensão neste

último ensaio tem seu pico de valor em uma única linha na superfície trativa do corpo

de prova (oposta ao ponto de carregamento) que decresce até zero ao atingir a linha

neutra na metade da espessura do corpo de prova. Por isso, o ensaio a três pontos não

revela o MOR do material, mas apenas o valor máximo da tensão da superfície trativa

durante a fratura. Já o ensaio a quatro pontos, proporciona uma máxima tensão na região

da superfície trativa entre os pontos centrais de carregamento, decaindo a zero quando

atinge a linha neutra. Logo, uma área muito maior é submetida a esse carregamento

máximo, aumentando a probabilidade de um defeito de maior extensão ser incluído

nessa faixa. Entretanto, novamente não é excluída a possibilidade de regiões de menor

resistência existirem fora desta faixa. Por esse motivo, os dados de MOR obtidos por

ensaios de flexão só podem ser considerados representativos para todo o material após

sua análise probabilística (RICHERSON, 2006).

9

2.3.2. Módulo de Weibull

O comportamento mecânico de resistência à fratura para materiais cerâmicos é

governado pela presença de defeitos em sua estrutura. A existência de poros e outros

defeitos tende a aumentar para um maior volume de material, logo as propriedades do

cerâmico também estão associadas ao volume da amostra ensaiada. Em outras palavras,

cerâmicos não apresentam comportamento com pouca variabilidade de resultados como

no caso de metais, dado à associação da existência de poros (população de defeitos) e

ausência de ductilidade. O comportamento mecânico de cerâmicos é inerentemente

estatístico (BUSH, 1991).

A Análise do Módulo de Weibull é proposta para avaliar estatisticamente o

módulo de ruptura dos carbetos de silício e de cerâmicos em geral. Sua metodologia

consiste de uma função de distribuição estatística, exibida na Equação 2, na qual um

evento em um ponto qualquer do objeto é considerado como parte do objeto em todo o

seu volume. Assim sendo, é possível se considerar o efeito do volume na resistência à

fratura em cerâmicos bem como a sua população de defeitos.

Equação 2

onde:

Pf = probabilidade de falha;

= Tensão aplicada (MOR);

u = Tensão abaixo da qual nunca ocorrerá falha. Na prática u = 0

0 = Resistência característica por volume unitário (MOR0)

m = Módulo de Weibull.

Assumindo-se então por questões de conservadorismo o valor nulo para o

parâmetro u, a Equação 2 toma a forma da Equação 3, resultando em uma expressão

com apenas dois parâmetros.

Equação 3

10

Essa análise baseia-se em uma função cumulativa de probabilidades, que

correlaciona o efeito do volume testado sobre a resistência mecânica, onde m indica a

dispersão dos valores de resistência do material, variando entre 5 e 10 para a maioria

dos cerâmicos (SILVA, 2011).

2.3.3. Degradação de SiC

A degradação em materiais cerâmicos é um assunto pouco abordado na

literatura devido à sua inércia química na grande maioria dos meios estudados, sendo

esta uma característica de destaque dos cerâmicos. Entretanto, em meios e condições

específicas, cerâmicos podem sofrer degradação.

A rota de processamento do cerâmico também poderá influi nos níveis de

degradação observados, porém não existe um modelo geral para determinar os

mecanismos relativos a esse processo. O tipo de porosidade resultante, existência de

fases secundárias bem como as condições de superfície podem vir a facilitar ou

dificultar processos degradativos (McCAULEY, 2004).

O carbeto de silício carece de estudos sobre sua susceptibilidade a meios

agressivos. A escassa literatura disponível não aborda com clareza metodologias

empregadas para avaliar essa característica, e não indica degradação significativa.

Segundo Pereira (2010), estudos realizados pela indústria demonstraram a elevada

resistência do SiC sinterizado em diversos meios diferentes. Mesmo em casos mais

críticos, este material apresenta perda de massa muito pequena, da ordem de 2,0 mg.cm2

por ano em meios de ácido sulfúrico (H2SO4) e hidróxido de sódio (NaOH), o que

indica materiais recomendados para longos tempos de serviço. A título de comparação,

o carbeto de silício ligado por reação, nestes mesmos meios, apresentou elevada

susceptibilidade, chegando inclusive a ser degradado em poucos dias. Esses dados

revelam a necessidade de estudos sistemáticos de degradação dessa classe de material.

11

2.3.4. Crescimento Subcrítico de Trinca

Para a maioria dos cerâmicos , o fenômeno de crescimento subcrítico de trinca

ocorre em temperaturas moderadas e sob aplicação de tensões menores do que as

necessárias para se atingir KIC. O principal constituinte responsável pela sua ocorrência

é a água. Duas teorias distintas propõem explicar o mecanismo de propagação da trinca

em condições subcríticas: o mecanismo de corrosão por quebra de ligação química e a

abordagem energética, ilustrados na Figura 2. O primeiro destaca que o crescimento

subcrítico de trinca em muitas cerâmicas policristalinas é causado pela interação entre

moléculas de água com bases cerâmicas, que podem estar presentes nas regiões de

contorno de grão. Tal teoria foi estudada para o comportamento da sílica (SiO2) em

ambiente aquoso, e propõe que, na ponta da trinca, as ligações Si-O-Si são afetadas por

ligações de hidrogênio formadas entre as moléculas de água e os átomos de oxigênio.

Assim sendo, no lugar de ligações Si-O-Si, são formadas duas ligações Si-OH criando

duas superfícies e promovendo a abertura da trinca.

A abordagem energética propõe que as trincas em materiais cerâmicas possuem

acuidade a nível atômico. Portanto, as moléculas de água formam uma espécie de cunha

química ao serem quimissorvidas para o interior da trinca. A ação da capilaridade

arrasta essa cunha química em direção à ponta da trinca, resultando na distorção das

suas faces. Uma compensação através de energia elástica então ocorre, tendendo a

repelir a cunha química. Promove-se assim, um balanço energético no qual, quando as

condições são favoráveis, a trinca avança (RITTER, 1991).

(a) (b)

Figura 2 – Mecanismos de propagação da trinca em condições subcríticas: (a) por

quebra de ligação química e (b) cunha química ou abordagem energética.

12

2.4. Sedes de selos mecânicos

Selos são interfaces projetadas para impedir vazamentos no contato entre as

superfícies de dois materiais. São comumente fabricadas a partir de materiais orgânicos

flexíveis, como borrachas, poliuretano, poliamidas, entre outros polímeros. Entretanto,

alguns selos são necessários em partes móveis de um equipamento, onde podem existir

muita fricção e abrasão. Esses selos mecânicos carecem de um material de alta

resistência à abrasão, sendo um cerâmico, especialmente o carbeto de silício,

considerado ideal. Ainda, em muitos serviços, as temperaturas de operação podem ser

elevadas para a aplicação de polímeros como selos, o que causaria sua rápida

degradação. Neste caso, os materiais cerâmicos serão os mais adequados para este fim.

Sedes de selos mecânicos cerâmicos (Figura 3), diferente dos polímeros

flexíveis necessitam apresentar alta dureza e superfície usinada de forma altamente lisa,

gerando pouca fricção. A mitigação ou impedimento de vazamentos se dá pela

formação de um filme líquido muito fino entre a sede selante estacionária e a sede em

movimento. Essa proximidade resulta em níveis de contato que geram desgaste e

geração de calor. O SiC é altamente aplicado nesses componentes por apresentar

elevada dureza, ser quimicamente inerte na grande maioria dos meios e possuir relativa

capacidade de condução térmica, transferindo o calor gerado no atrito entre as faces em

contato (RICHERSON, 2006).

Figura 3 – Sedes de selos mecânicos (PEREIRA, 2010).

Os sistemas de selagem mecânica em bombas são regidos pela norma API

682/ISO 21094 (2004). A especificação de materiais para as sedes de selos é limitada ao

carbeto de silício, sendo citados o SiC sinterizado por estado sólido e o SiC ligado por

reação. Já a sinterização por fase líquida não é incluída como uma das rotas de

processamento recomendada pela norma.

13

3. MATERIAIS E MÉTODOS

3.1. Grupos de Carbeto de Silício

Com o objetivo de promover uma comparação entre o comportamento

associado a diferentes formas de sinterização referentes ao material cerâmico carbeto de

silício (SiC), três grupos distintos de amostras foram estabelecidos:

Grupo 1 – SES PREMIX

Grupo 2 – SES Nacional

Grupo 3 – SFL

As amostras utilizadas em cada um dos grupos estabelecidos foram obtidas na

forma particulada (pó) e em seguida processadas pelo Laboratório de Análises Químicas

e Processamento Cerâmico da COPPE/UFRJ (COSTA NETO, 2011), que

disponibilizou seus dados de composição química e processamento empregados.

Os dois primeiros grupos foram processados através de sua sinterização em

estado sólido (SES), sendo que no Grupo 1, o material denominado PREMIX trata-se de

uma pré mistura importada contendo aditivos (concentrações de carbono e B4C, aditivos

de prensagem e cerca de 10% de ligantes/lubrificantes) que permitiram seu

processamento imediato à temperatura de sinterização de 2125 °C.

Já o material correspondente ao Grupo 2 é obtido através de um pó nacional

submetido às etapas de preparação que viabilizam sua sinterização em estado sólido.

Primeiramente, foi elaborada sua purificação com ácido fluorídrico, para a eliminação

de altos teores de dióxido de silício (SiO2), seguida da adição de teores de carbono e

B4C, e finalmente, sua sinterização foi promovida a uma temperatura de 2125 ºC.

Análises do pó nacional e do importado informaram um valor de área

superficial para este último (16 m²/g) superior ao dobro do valor do primeiro (5,7 m²/g),

indicando que o pó importado é mais reativo e deve densificar mais que o nacional.

14

Normalmente, valores superiores a 9 m²/g são necessárias para obter uma densificação

elevada. Portanto, no Grupo 3, o pó nacional foi cominuído a fim de se aumentar sua

área superficial (12 m²/g). Esse material foi processado por sinterização em presença de

fase líquida (SFL) à temperatura de 1850 °C, com adições de teores de 6% de óxido de

alumínio (Al2O3) e 4% de óxido de ítrio (Y2O3), visando à obtenção de um ponto

eutético. A purificação do pó nacional não foi necessária para este grupo, já que no

processamento por SFL, um percentual de SiO2 pode vir a contribuir na obtenção de

uma densidade mais elevada.

3.2. Cálculo da Densidade Aparente Através do Método

de Arquimedes e da Densidade Relativa

O método de Arquimedes foi empregado para a determinação dos valores de

densidade aparente de uma amostra representativa para cada grupo de materiais. Este

método baseia-se na imersão da amostra em um meio líquido e na subsequente

associação de seu volume ao volume de líquido deslocado.

Para tanto, as amostras passaram por um processo de secagem em forno

aquecido por um período de 24 horas para que em seguida fosse estipulada sua massa

seca (MS). Posteriormente, as três amostras representativas foram individualmente

imersas em água destilada e fervidas durante duas horas conforme a norma ASTM C

20-00, e a seguir foi realizada a pesagem individual de cada amostra fervida ainda

imersa em água destilada, chamada de massa imersa (MI).

Finalmente, a água destilada foi descartada e as amostras foram levemente

enxugadas para que fosse retirado apenas o excesso de água de sua superfície,

realizando-se agora a pesagem final das amostras, chamada de massa úmida (MU).

A densidade aparente DA para cada grupo de materiais é obtida através da

seguinte equação:

Equação 4

15

Obtendo-se os dados de densidade aparente para os grupos de materiais e

sabendo-se que a densidade teórica do carbeto de silício é equivalente a 3,2 g/cm3

(MAGNANI et al, 1995), é possível calcular seu valor correspondente de densidade

relativa, DR, conforme a equação abaixo:

Equação 5

3.3. Cálculo do Módulo de Young (E) Através do

Método de Ultrassom

O módulo de elasticidade de cada grupo de SiC foi obtido através da técnica

ultrassônica pulso-eco, capaz de medir o tempo entre pulsos consecutivos que

percorrem duas vezes a espessura do material (ASTM C1331-01).

Os ensaios de ultrassom foram conduzidos no Laboratório de Ensaios não

Destrutivos, Corrosão e Soldagem (LNDC) da COPPE/UFRJ, sendo utilizados um

transdutor longitudinal e outro transversal, cada um com frequência de 5 MHz.

Através dos valores de tempo de pulso longitudinal (tL) e tempo de pulso

transversal (tT), obtidos através da análise por ultrassom, associados com a espessura (h)

de uma amostra representativa com paralelismos entre suas faces, a velocidade do som

longitudinal (VL) e transversal (VT) no material puderam ser determinadas pelas

equações a seguir:

Equação 6

Equação 7

Com os valores de velocidade do som e densidade do material (DA) obtidos

pelo método de Arquimedes, pode-se calcular a razão de Poisson () e através do

16

resultado desta, o módulo de Young (E) pôde ser obtido utilizando-se as equações

abaixo:

Equação 8

Equação 9

3.4. Preparação dos Corpos de Prova

Amostras dos grupos de materiais concebidos foram enviadas à empresa

DEPROCER para executar sua usinagem, a fim de serem extraídos corpos de prova de

flexão. O dimensionamento segue as especificações da norma ASTM C116-02c e é

apresentado na Figura 4

Figura 4 – Dimensionamento dos corpos de prova segundo a ASTM C116-02c.

Após o recebimento dos corpos de prova, eles foram submetidos a uma

avaliação dimensional para checagem das especificações demandadas. Foram feitas três

medições para aferição da média dimensional, dessas dimensões da altura como da

17

espessura, de cada uma das amostras, além da inspeção visual com auxílio de uma lupa

para aferição de cada chanfro.

3.5. Dispositivos de Flexão a Três Pontos

Para avaliar a possível degradação dos grupos de materiais em diferentes

meios, bem como a possibilidade de crescimento subcrítico de trinca por corrosão

sobtensão, foi confeccionado o dispositivo apresentado na Figura 5. Este dispositivo

permite um sistema de carregamento em flexão por três pontos, sob condições de

deformação constante, de até duas amostras simultaneamente. As dimensões do sistema

de carregamento e o material utilizado na sua confecção (aço inox 316L) permitem sua

aplicação em meios agressivos.

Figura 5 – Dispositivo de flexão a três pontos: (a) em sua totalidade, capaz de operar

dois corpos de prova independentes; (b) parcialmente ilustrado, com destaque para seu

dimensionamento e montagem junto ao corpo de prova.

18

3.5.1. Determinação da Tensão de Carregamento

Tendo como referência a tensão de ruptura usualmente apresentada pelo SiC

(COSTA NETO, 2011), foi especificado o valor de referência de 50MPa a ser aplicado

sobre os corpos de prova. O valor de 50MPa foi determinado com base nos dados

iniciais então obtidos para o PREMIX, que representavam 15% da resistência à fratura,

uma escolha arbitrária. A guisa de ilustração, este valor se mostrou mais severo para os

outros dois materiais testados, o que torna conservativa a presente avaliação.

No entanto, para proceder com o carregamento dos dispositivos de flexão a três

pontos, foi empregado o controle da deflexão dos corpos de prova ao invés do controle

de carga, fazendo uso da deflexão máxima associada à tensão de 50 MPa. Para tanto,

foram utilizadas as equações de carregamento de vigas submetidas a esse modo de

carregamento.

3.5.2. Cálculo da Deflexão Máxima por Teoria de Vigas

Para se chegar ao valor da deflexão máxima associada à tensão prescrita, foi

empregado o conceito de teorias de vigas (GERES e TIMOSHENKO, 1984), que por

sua vez necessitou que os valores anteriormente levantados de módulo de elasticidade

fossem utilizados, assim como os dados dimensionais das amostras.

A Figura 6.apresenta a distribuição de esforços de uma viga associada ao

ensaio das amostras.

19

Figura 6 – Diagrama de momento fletor (DMF) para corpos de prova submetidos ao

carregamento de magnitude P, promovido por dispositivos de flexão a três pontos.

O momento fletor (Mf) encontra-se relacionado à carga (P) aplicada no centro

do comprimento total (L) do corpo de prova, conforme a Equação 10:

Equação 10

Conhecendo-se as dimensões dos corpos de prova utilizados, determinou-se o

momento de inércia (I) dos mesmos através da Equação 11:

Equação 11

Onde:

bc = Dimensão da base da seção dos corpos de prova, fixada em 3 mm;

h = Dimensão da altura da seção dos corpos de prova, fixada em 4 mm.

20

A Equação 12 associa o momento fletor (Mf) ao valor da tensão de flexão (σf)

previamente estabelecido como 50MPa, ao momento de inércia (I) e à distância entre a

linha neutra e a superfície do corpo de prova (lN).

Equação 12

Isolando-se a incógnita referente à carga aplicada (P) na Equação 10 e

substituindo nesta mesma o valor de Mf fornecido pela Equação 12, foi possível obter o

valor da carga aplicada conforme apresentado na Equação 13:

Equação 13

A Equação 14 a seguir apresenta a fórmula da deflexão máxima para o sistema

de carregamento adotado, onde foram substituídos os valores calculados através da

Equação 13 para a carga (P), e os valores de módulo de Young (E) obtidos através do

método de ultrassom.

Equação 14

Finalmente, obteve-se o valor da deflexão máxima (δmáx) imposta aos corpos de

prova através dos dispositivos de flexão a três pontos, assegurando-se seu carregamento

inicial prescrita de 50 MPa, para cada amostra.

3.5.3. Monitoramento da Deflexão Aplicada por LVDT

A fim de se implementarem os valores calculados de deflexão máxima a seus

respectivos corpos de prova, foi empregado o dispositivo LVDT (Linear Voltage

21

Displacement Transducer), mostrado na Figura 7, para monitorar a evolução da

deflexão com a carga aplicada e cujo valor máximo de deflexão é equivalente a 2,5 mm.

Figura 7 – LVDT detalhado com suas especificações.

Para tanto, o LVDT foi acoplado ao interior de uma base projetada para

acomodar o dispositivo de flexão a três pontos. Na Figura 8 é possível observar a

abertura na base projetada que garante o acesso do LVDT ao corpo de prova.

Figura 8 – LVDT acoplado em base para acomodação de dispositivo de flexão a três

pontos.

22

Uma vez em contato com o corpo de prova, o LVDT foi calibrado para que

fosse iniciada a aplicação de torque sobre o parafuso do dispositivo de flexão e o

consequente monitoramento da deflexão resultante sobre o corpo de prova, até que seu

valor máximo calculado fosse atingido. A Figura 9 apresenta o procedimento de

carregamento dos corpos de prova.

(a)

(b)

Figura 9 – Procedimento de carregamento dos corpos de prova: (a) aplicação de torque e

(b) contato entre o LVDT e o corpo de prova.

3.6. Meios e Tempos de Exposição

A fim de realizar o procedimento de avaliação da degradação dos grupos de

materiais apresentados, foram estipulados três diferentes meios, considerando-se as

usuais condições de operação de um selo mecânico empregado na Indústria

Petroquímica.

Para tanto, tanques em aço inoxidável 316L foram disponibilizados para a

contenção de cada um dos seguintes meios selecionados: petróleo a temperatura de

25ºC, petróleo a temperatura de 60ºC e nafta a temperatura de 25ºC.

O aquecimento do meio de petróleo a 60ºC foi promovido por intermédio de

um sistema de banho-maria. O controle da temperatura de operação do tanque foi

23

estabelecido através da utilização de um termopar no seu interior acoplado à tampa

deste.

Com o intuito de aproximar as condições dos meios de degradação à criticidade

de condições reais de operação, foi realizada esporadicamente uma injeção de gás

carbônico (CO2) nos tanques de contenção de cada meio, na frequência de trinta

minutos por semana.

Em cada meio de degradação, foram recolhidas 10 amostras por grupo de

material após três diferentes intervalos de tempo, correspondentes a 15, 90 e 180 dias,

como apresentado na Tabela 1.

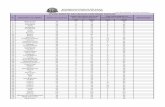

Tabela 1 – Corpos de prova para cada grupo de SiC, meio e tempo de exposição.

Os dispositivos de flexão a três pontos foram obtidos já numerados por punção

e distribuídos no interior do tanque de maneira a possibilitar sua retirada nos diferentes

períodos de tempo estabelecidos.

A Figura 10 mostra um dos tanques de aço inoxidável utilizado para a

contenção dos meios de degradação, enquanto a Figura 11 mostra o interior do tanque e

a disposição dos dispositivos carregados contendo os corpos de prova sobre os pontos

de injeção de CO2.

Quantidade de corpos de prova

SES

PREMIX

SES

Nacional SFL

TOTAL

270

Petróleo 25ºC 15 dias

30 dias

180 dias

10

10

10

10

10

10

10

10

10

Nafta 25ºC 15 dias

30 dias

180 dias

10

10

10

10

10

10

10

10

10

Petróleo 60ºC 15 dias

30 dias

180 dias

10

10

10

10

10

10

10

10

10

24

Figura 10 – Tanque de aço inoxidável com termopar acoplado contendo petróleo a 60º

C.

Figura 11 – Interior do tanque. (a) Disposição dos corpos de prova. (b) Dispositivos

imersos em petróleo.

3.7. Caracterização do SiC depois de Submetidos aos

Meios e Tempos de Exposição

Ao fim de seus respectivos períodos de exposição sob tensão, os corpos de

provas foram retirados dos dispositivos de carregamento e limpos para que fosse

realizada sua caracterização conforme técnicas e procedimentos descritos a seguir.

25

3.7.1. Investigação de Perda de Massa dos Corpos de Prova

Os corpos de prova utilizados tiveram sua massa pesada antes da imersão nos

tanques de meios de exposição. Após serem retirados, sua massa foi medida de imediato

e o procedimento foi repetido após secagem em forno a 180 ºC durante 24 horas. Dessa

forma tornou-se possível avaliar a eventual alteração da massa das mesmas, associada a

uma possível degradação sob efeito dos meios.

3.7.2. Ensaio de Flexão a Quatro Pontos

Ensaios destrutivos de flexão a quatro pontos foram executados de acordo com

a norma ASTM C1161-13. Dessa forma, utilizando-se o mínimo de dez corpos de prova

estabelecido pela norma, pôde-se obter um valor médio para a tensão de ruptura (MOR

– modulus of rupture) do material, sendo este um parâmetro de avaliação da resistência

residual do cerâmico após sua exposição aos meios.

Para dar inicio aos ensaios, foi feita a marcação dos corpos de prova para

posicioná-los nos dispositivos de quatro pontos, e proceder com a centralização dos

pontos de flexão – 20 mm centralizados na superfície superior de compressão e 40 mm

centralizados na superfície inferior de tração – e identificação da superfície a receber

solicitações compressivas durante o ensaio.

A Figura 12 mostra a montagem do corpo de prova já centralizado no

dispositivo de flexão a quatro pontos a ser carregado através de um sistema INSTRON

5582, com célula de carga equivalente a 10 kN.

26

Figura 12 – Dispositivo de flexão a quatro pontos com dimensionamento.

Durante os ensaios de degradação, foram utilizados dispositivos de flexão a

três pontos devido à sua configuração mais simplificada para o controle individual da

deflexão imposta a cada corpo de prova e à preservação de um sistema de deformação

constante dentro dos meios de degradação.

Porém, para o ensaio destrutivo de flexão, o sistema de quatro pontos foi

empregado a fim de se obter uma região ampliada de máximo momento fletor no corpo

de prova durante o ensaio destrutivo, conforme ilustrado pelos diagramas de momento

fletor na Figura 13.

Figura 13 – Diagrama de momento fletor: (a) para dispositivo de flexão a três pontos;

(b) para dispositivo de flexão a quatro pontos.

27

Dessa forma, pode-se garantir durante o ensaio destrutivo, a máxima

solicitação mecânica da região que fora submetida previamente a um carregamento

máximo durante a etapa de degradação, estabelecendo-se uma zona de processo.

A fim de apresentar uma melhor análise da susceptibilidade dos materiais

expostos aos meios e intervalos de degradação, foi proposta uma comparação entre estes

e grupos de controle não submetidos aos meios. Assim sendo, foram utilizados dados de

ensaio de flexão a quatro pontos de corpos de prova virgens dos grupos de SiC, cedidos

pelo Laboratório de Análises Químicas e Processamento Cerâmico da COPPE/UFRJ

(COSTA NETO, 2011).

3.7.3. Análise Estatística de Weibull

Através dos ensaios destrutivos, é obtido o valor de resistência à ruptura

(MOR) referente a cada corpo de prova testado. Tendo em vista o caráter não

determinístico do comportamento mecânico de resistência a fratura para o SiC, os dados

de MOR foram empregados na determinação do módulo de Weibull (m), da resistência

característica (MOR0) e da probabilidade de falha (Pf).

Para tanto, foi selecionado o método de estimativa, dito estimador, que melhor

convertesse os resultados experimentais de MOR em uma distribuição de probabilidade

de falha experimental, (SULLIVAN e LAURON, 1986). A Equação 15 apresenta a

função estimadora empregada.

Equação 15

Onde:

j = resistência à ruptura da j-ésima amostra após a classificação em ordem

crescente dos valores obtidos no ensaio.

n = número total de amostras ensaiadas do grupo analisado.

28

Após obtidos os valores de Pf, os resultados para m e MOR0 foram obtidos

através da linearização da função de Weibull (Equação 3). Tal função é apresentada pela

Equação 16Equação 14, indicando a equivalência entre o módulo de Weibull (m) e seu

coeficiente angular. Já a resistência característica (MOR0) é obtida através do

coeficiente linear (b), conforme apresentado pela Equação 17 (WADSWORTH, 1997).

Equação 16

Equação 17

3.7.4. Análise de Superfícies de Fratura dos Corpos de Prova

Para uma melhor compreensão do comportamento mecânico observado através

dos ensaios destrutivos anteriores, foi realizada uma subsequente análise das superfícies

de fratura nos corpos de prova através da técnica de microscopia eletrônica de varredura

(MEV).

Durante a análise de MEV, a técnica de elétrons secundários foi empregada

visando-se à análise topográfica das amostras para obtenção de sua fractografia, em

conformidade com a norma ASTM C1322-02a. Enquanto que a técnica de

espectroscopia de energia dispersiva (EDS), executada por meio de retroespalhamento

de elétrons, foi utilizada na extração de dados acerca da composição química na

superfície das amostras.

Após os ensaios destrutivos, foi recolhida a maior quantidade de fragmentos

resultantes possíveis, e em seguida, estes foram armazenados cautelosamente a fim de

se evitar o contato das superfícies de fratura entre si ou com outros objetos.

Para a preparação dos corpos de prova fragmentados para a análise

fractográfica, suas partes fragmentadas foram posicionadas lado a lado e alinhadas de

maneira que sua superfície submetida a esforços trativos se mantivessem em contato.

29

Por apresentarem baixa condutividade elétrica, a análise de MEV por elétrons

secundários foi possível após o recobrimento dos corpos de prova com ouro. Por esta

razão, a análise por elétrons retroespalhados foi previamente realizada, evitando-se que

a camada de ouro depositada mascarasse os resultados de composição química.

30

4. RESULTADOS E DISCUSSÃO

4.1. Averiguação das Especificações de Usinagem dos

Corpos de Prova

Através das avaliações impostas, observou-se que os corpos de prova usinados

apresentavam considerável uniformidade dimensional em sua seção transversal,

conservando o paralelismo exigido por norma, e os valores encontrados para a média

das medições foram satisfatoriamente coerentes com os desvios delimitados por norma.

No entanto, o chanfro de suas arestas, de uma forma geral, não apresentou

conformidade com a norma. Uma grande maioria dos corpos de prova apresentou

ângulos irregulares e distintos para um mesmo chanfro e nenhuma uniformidade de

comprimento entre suas arestas. Além destas, outros problemas de usinagem foram

observados, tais como perda de material ao longo de arestas e introdução de defeitos na

superfície dos corpos de prova.

Devido a tais inconsistências, foi necessário selecionar cuidadosamente os

corpos de prova que apresentassem o menor número de defeitos de usinagem possível,

registrando-se individualmente as observações obtidas durante sua inspeção para futura

consideração perante os resultados finais.

4.2. Densidade Aparente e Relativa

Os resultados para os valores de densidade aparente e relativa de cada grupo de

materiais é apresentado na Tabela 2 e para um melhor efeito de comparação, estes

também são apresentados graficamente na Figura 14.

31

Tabela 2 - Valores de densidade aparente e relativa para grupos de SiC.

Figura 14 – Densidade aparente dos diferentes grupos de SiC e suas densidades relativas

em função da densidade teórica (3,2 g/cm3).

Valores de densidade equivalente a 3,10 g/cm3 (96,9% de densidade relativa)

para SiC processado em estado sólido ou em presença de fase líquida sem a utilização

de pressão (pressureless sintering) são encontrados na literatura (SHAFFER, 1991).

Tais informações também são apresentadas em catálogos de fornecedores de carbeto de

silício para uso em sedes de selos mecânicos (HALSIC/HALDENWANGER).

Portanto, todos os grupos de materiais tiveram um resultado satisfatório para a

densificação obtida durante seu processamento, apesar do grupo de SES Nacional ter

apresentado um resultado inferior aos demais. Tal discrepância poderia ser minimizada

através da realização de uma moagem de alta energia, a fim de aumentar a área

SES PREMIX SES Nacional SFL

Densidade Aparente [g/cm3] 3,12 2,97 3,07

Densidade Relativa [%] 97,5 92,8 95,9

32

superficial de seu pó, tal qual a inserida na rota de processamento do grupo SFL. Uma

alternativa, seria aumentar a temperatura de sinterização do SES Nacional, sem que seja

gerado o crescimento excessivo de grão.

4.3. Avaliação do Módulo de Young

Os resultados obtidos para a velocidade do som longitudinal e transversal,

razão de Poisson e módulo de Young são apresentados na Tabela 3 abaixo.

Tabela 3 – Módulo de Elasticidade e Razão de Poisson obtidos por Ensaio de

Ultrassom.

VL [x10³ m/s] VT [x10³ m/s] [x10³ kg/m³] E [GPa]

SES

PREMIX 10,89 6,94 3,12 0,16 347,82

SES

Nacional 9,27 5,92 2,95 0,16 238,93

SFL 10,63 6,72 3,07 0,17 323,73

Para fins de comparação, valores de 410 GPa são encontrados na literatura para

o módulo de elasticidade de carbeto de silício SFL ou SES processado sem aplicação de

pressão (SHAFFER, 1991), enquanto valores de catálogo

(HALSIC/HALDENWANGER) informa o valor de 420 GPa para o mesmo parâmetro.

Tais dados são bastante superiores aos apresentados pelos grupos de materiais

pesquisados. No caso dos materiais SES nacional e o SFL, os valores podem estar

diretamente associado aos parâmetros de processamento utilizados; no entanto, a rota de

processamento do PREMIX foi a indicada pelo fabricante e os valores sugeridos são da

ordem de 400 GPa, a razão desta diferença não foi identificada.

As propriedades elásticas características de cerâmicas policristalinas dependem

principalmente da composição química e porosidade do material. Por essa razão, na

Figura 15 é promovida a correlação entre módulo de Young e fração de volume de

poros (1 – ρ[%]) dos grupos de SiC, observando-se a relação inversa entre ambas as

33

propriedades. Muitas equações têm sido propostas para relacionar E à porosidade e,

através da projeção linear dos resultados plotados na Figura 15, foi obtida uma

expressão linear para os grupos de SiC abordados (LEE & RAINFORTH, 1994). Como

já esperado, o grupo SES Nacional destacou-se com menor resultado para módulo de

Young e densidade, assim como o SES Premix apresentou o maior resultado para

ambos.

Figura 15 – Correlação experimental entre a densidade e o módulo de elasticidade para

os grupos de SiC utilizados.

4.4. Valores de Deflexão Máxima Calculados por Teoria

de Vigas

A Tabela 4 apresenta os resultados obtidos a partir das equações de teoria de

vigas apresentadas e impostos sobre cada um dos corpos de prova através do

monitoramento da deflexão por LVDT para a obtenção da tensão de flexão máxima de

50 MPa em todos os corpos de prova.

Tabela 4 – Deflexão máxima aplicada a cada grupo de materiais.

SES PREMIX SES Nacional SFL

Deflexão máxima [mm] 0,035 0,043 0,038

34

4.5. Análise da Variação de Massa

Os dados obtidos para os valores de massa após a retirada dos corpos de prova

dos meios e condições de exposição não apontaram nenhum padrão de perda ou ganho

de massa. Uma balança de precisão permitiu o registro de quatro casas decimais para a

pesagem, sendo registrada uma variação máxima de 0,05% para o SES PREMIX e 0,8%

para o SFL em todas as condições de exposição, o que não representa uma diferença

real entre as massas medidas. Já o SES Nacional, apresentou variação máxima de 1,8%

para o meio de petróleo a 60 ºC, e 0,7% para os demais meios. Apesar da maior

variação para o meio de petróleo aquecido, não foi observada uma progressão deste

valor para períodos de exposição mais prolongados, sendo o próprio resultado obtido

considerado baixo para proceder com qualquer especulação sobre uma possível perda de

massa sofrida.

4.6. Avaliação da Média do Módulo de Ruptura (MOR)

4.6.1. Curva Característica de Tensão versus Alongamento

Através dos dados recolhidos a partir dos ensaios de flexão a quatro pontos,

foram plotados gráficos de tensão versus alongamento para cada corpo de prova,

registrando-se seu comportamento linear-elástico até a fratura, conforme exemplificado

pela Figura 16. Por esta razão, sua curva tensão versus alongamento é caracterizada por

uma reta apresentando pouca ou nenhuma deformação plástica até atingir sua tensão de

ruptura (MOR). Toda a faixa de alongamento que antecede a descrição de uma reta deve

ser desprezada, já que a mesma encontra-se associada às acomodações de todo o sistema

utilizado para o ensaio destrutivo e não à resposta do corpo de prova ao carregamento

aplicado durante o ensaio.

35

Figura 16 – Curva plotada para um corpo de prova do grupo SES PREMIX,

exemplificando o comportamento linear-elástico típico de materiais cerâmicos.

4.6.2. Avaliação da Influência da Exposição aos Meios

Dispondo-se de 10 corpos de prova ensaiados por grupo/condição de

degradação, não foi possível caracterizar a resistência à ruptura (MOR) para esses

materiais, mas apenas obter a média de seus valores encontrados (ASTM C1161-02c).

Na Tabela 5 é apresentada a média e o desvio padrão dos grupos de materiais em

seus meios de exposição, obtidos a partir dos valores individuais de resistência à flexão

de cada corpo de prova ensaiado, juntamente com os dados dos materiais como

processados, cedidos pelo Laboratório de Análises Químicas e Processamento Cerâmico

da COPPE/UFRJ (COSTA NETO, 2011).

36

Tabela 5 – Valores de tensão média de ruptura (MOR) com dados de desvio padrão para

materiais expostos aos meios.

Observa-se a dispersão de valores de média de MOR e seu desvio padrão,

evidenciando a variabilidade dos resultados dessas propriedades – especialmente as

mecânicas – de materiais cerâmicos. Em geral, os valores catalogados de MOR de

materiais cerâmicos são apresentados em faixas contínuas, e não em valores discretos,

tal qual apresentados em catálogos de fornecedores (HEXOLOY/SAINT-GOBAIN,

HALSIC/HALDENWANGER). Tais medições podem variar em função do

processamento do material, condições da matéria prima ou do forno, o que dá origem a

defeitos intrínsecos ao material. No entanto, tais defeitos também podem ter origem

durante o processo de usinagem e preparação dos corpos de prova. Esses são

caracterizados como defeitos extrínsecos, tais quais os encontrados durante a inspeção

prévia das amostras empregadas, aumentando a dispersão das medidas realizadas.

Na Figura 17, Figura 18observa-se a evolução dos resultados de valor médio

do módulo de ruptura (MOR) com suas respectivas barras de erro para o SES PREMIX

ao longo dos intervalos de exposição aos de meios de petróleo a 25 ºC, petróleo a 60 ºC

e nafta a 25 ºC.

Valores de média de MOR com dados de desvio padrão

SES PREMIX SES Nacional SFL

Como processados 321,4 ± 30,0 206, ± 12,0 269,9 ± 20,0

Petróleo 25ºC

15 dias

90 dias

180 dias

274,8 ± 24,5

292,9 ± 26,1

341,9 ± 27,2

209,1 ± 7,3

214,8 ± 10,5

246,4 ± 32,5

241,2 ± 20,9

226,0 ± 18,8

256,3 ± 8,3

Petróleo 60ºC

15 dias

90 dias

180 dias

326,1 ± 22,6

324,5 ± 30,1

294,8 ± 23,9

205,4 ± 6,0

200,4 ± 11,1

199,1 ± 17,6

206,7 ± 10,3

216,3 ± 12,7

303,0 ± 16,8

Nafta 25ºC

15 dias

90 dias

180 dias

268,2 ± 22,5

297,3 ± 27,2

247,8 ± 26,9

193,8 ± 12,6

203,8 ± 11,9

216,4 ± 15,1

221,6 ± 15,2

208,3 ± 18,8

288,5 ± 18,5

37

Figura 17 – Resultados de média de MOR com desvio padrão para o SES Premix após

períodos de exposição aos meios.

A partir da média de MOR do material sem degradação (0 dias), observa-se que

no meio de petróleo a 25 ºC ocorre uma queda deste valor para o período de teste de 15

dias, o qual volta subir para 90 dias de teste e se eleva ainda mais para 180 dias de teste,

superando inclusive o resultado para 0 dias. Nessa situação, a degradação se daria em

poucos dias e o material passaria por um processo de recuperação (healing) para

períodos mais longos de teste, o que não se enquadra dentro de nenhum mecanismo de

crescimento subcrítico de trinca – o crescimento de trinca aumenta o fator de

intensidade de tensões (K).

Em relação à exposição à nafta, observa-se igualmente um decréscimo da média

de MOR para 15 dias, seguido de aumento para 90 dias e um novo decréscimo para 180

38

dias, o que poderia sugerir indícios de degradação, seguida por regeneração e

subsequente degradação. Esse tipo de comportamento não é típico de fenômenos de

degradação, particularmente em um material considerado muito inerte como o SiC

sinterizado em estado sólido.

Dessa forma, o comportamento de queda e aumento da média de MOR é

atribuído às variações características de resultados das propriedades mecânicas dos

materiais cerâmicos e à influência dos defeitos de usinagem na dispersão de seus

resultados, como será apresentado em breve. Avalia-se, assim, o material SES-PREMIX

como sendo inerte aos meios de petróleo a 25 ºC e nafta a 25 ºC.

Para os testes com petróleo a 60 ºC, o comportamento observado foi o inverso

dos demais meios. Para 15 dias de teste, não houve variação significativa dos valores de

média de MOR, enquanto que para tempos de exposição de 90 e 180 dias, houve uma

queda dos resultados. Tal comportamento poderia implicar na ocorrência de degradação

do material sob efeito da exposição à tal meio.

Na Figura 18 indica-se o valor médio de MOR para o SES PREMIX como

processado (0 dias) através da linha tracejada e seu desvio padrão é representado pela

região hachurada, o que permite observar a distribuição dos resultados obtidos para as

condições de exposição aos meios empregados. Observa-se que todas as médias de

MOR para os meios de petróleo a 25 ºC e petróleo a 60 ºC encontram-se incluídas na

faixa de erro atribuída ao material como processado (321,4 ± 30,0 MPa), com exceção

do 15 dias a 25ºC (274,8 ± 24,5 MPa) que possui apenas parte de seu erro superior

incluído nesta faixa. Portanto, não é constatada uma diferença estatística considerável

entre os resultados e o material é também considerado inerte ao meio de petróleo à

temperatura de operação de 60 ºC.

39

Figura 18 – Distribuição dos resultados de média de MOR com desvio padrão para o

SES Premix.

Na Figura 19 observa-se a evolução dos resultados de média de MOR do grupo

de SES Nacional ao longo dos intervalos de exposição aos de meios.

40

Figura 19 – Resultados de média de MOR com desvio padrão para o SES Nacional após

períodos de exposição aos meios.

A partir dos resultados do material como processado (0 dias), observa-se um

ligeiro aumento desse valor para o período de teste de 15 e 90 dias no meio de petróleo

a 25°C, seguido de um novo acréscimo, mais significativo, para 180 dias de teste nesse

mesmo meio. Já para o petróleo a 60 ºC observa-se o inverso, ocorrendo um ligeiro

decréscimo do valor de MOR médio valor para o período de teste de 15 e 90 dias,

seguido de uma nova queda, mais significativa, para o período de 180 dias de

exposição. Esse comportamento dos resultados sugere uma melhora das propriedades do

SES Nacional conforme o avanço do período de exposição ao meio de petróleo a 25º C,

enquanto que a exposição ao meio de petróleo a 60 ºC implicaria sua degradação. Tal

suposição deve ser subjulgada à avaliação da dispersão desses valores e de suas faixas

de erro, como será mostrado mais à frente.

41

Quanto à exposição à nafta, observa-se um decréscimo da média de MOR para

o período de 15 dias, seguido de um aumento para 90 dias e outro ainda maior para 180

dias. Isso poderia sugerir indícios de degradação para um período de poucos dias,

seguida por regeneração (healing) para períodos mais longos de teste, o que novamente

não se enquadra dentro de nenhum mecanismo de crescimento subcrítico de trinca.

Observa-se na Figura 20, de modo geral, uma baixa dispersão dos valores

obtidos para média de MOR. A exposição ao petróleo a 25 e 60 °C e à nafta mostraram

que os valores de média de MOR ficaram dentro da faixa de erro do material como

processado (região hachurada). A exceção é o resultado para exposição ao petróleo a

25ºC por 180 dias, que apresenta o maior desvio padrão calculado (246,4 ± 32,5 MPa) e

acaba por incluir parte de seu erro inferior na faixa de erro de 0 dias. De forma geral, as

médias de MOR para todos os meios e tempos encontram-se incluídas dentro da faixa

de erro correspondente ao material como processado (206,0 ± 12,0 MPa), indicando que

não houve degradação. Assim sendo, não se pode apontar alguma susceptibilidade do

SES Nacional a nenhum meio ou intervalo de tempo dos testes aqui realizados.

Figura 20 – Distribuição dos resultados de média de MOR com desvio padrão para o

SES Nacional.

42

Na Figura 21, observa-se a evolução dos resultados de média de MOR do

grupo de SFL ao longo dos intervalos de exposição aos de meios.

Figura 21 – Resultados de média de MOR com desvio padrão para o SFL após períodos

de exposição aos meios.

Observa-se mais uma vez a queda da média de MOR para os intervalos de

tempo de 15 e 90 dias para todos os meios de exposição, sugerindo a degradação das

propriedades apresentadas para o material a 0 dias. Entretanto, novamente, é mostrada a

elevação dos valores de média de MOR para o intervalo de 180 dias, que para os meios

de petróleo a 60 ºC e nafta, superam os resultados do SFL como processado. Tal

situação implicaria não só na recuperação das propriedades mecânicas com o passar do

tempo de exposição aos meios, como também no acréscimo significativo das mesmas.

Este cenário nada típico de fenômenos de degradação para materiais usualmente inertes

43

permite a associação desse comportamento a flutuações estatísticas dos valores

medidos, inerentes aos materiais cerâmicos, somada aos defeitos de usinagem a serem

reportados.

Na Figura 22 são exibidos os dados referentes ao grupo de SFL, cuja dispersão

mostra ser a mais elevada entre os grupos de materiais. Observa-se que apenas alguns

dos valores de média de MOR (petróleo a 25 ºC e petróleo a 60 ºC por 180 dias de teste)

encontram-se incluídas na faixa de erro hachurada atribuída ao material como

processado (269,9 ± 20,0 MPa). Portanto, não é possível descartar que haja uma

diferença estatística entre os resultados obtidos para o SFL. No entanto, essa não estaria

associada à ocorrência de degradação do material.

Figura 22 – Distribuição dos resultados de média de MOR com desvio padrão para o

SFL.

4.6.3. Comparativo entre Grupos de Materiais

Realizando-se uma análise comparativa entre as médias de MOR obtidas para

cada grupo de material, é possível estimar qual deles obteve um comportamento

mecânico superior. Através dos dados cedidos acerca das médias de MOR para os

44

materiais não degradados, pode-se afirmar que o SES PREMIX apresentou o melhor

resultado (321 MPa), seguido pelo SFL (270 MPa), enquanto o grupo de SES Nacional

apresentou uma média bastante inferior aos outros dois (206 MPa).

A Figura 23 mostra um comparativo entre o desempenho de cada grupo de SiC

perante os meios de exposição e seus intervalos de tempo, bem como o valor catalogado

para o carbeto de silício comercial HALSIC-S (350 MPa), sinterizado por estado sólido

(HALSIC Materials/HALDENWANGER), representado pela linha tracejada, para fins

comparativos.

É possível observar que o SES PREMIX destaca-se por um desempenho

nitidamente superior para a maior parte das condições de exposição. Na maior parte das

condições, o desempenho do SES Nacional equipara-se ao do SFL, sendo a média de

MOR do primeiro grupo sempre um pouco inferior àquela do segundo. No entanto, para

os meios de petróleo a 60 °C e nafta, por 180 dias, o SFL apresenta médias de MOR até

50% superiores às do SES Nacional. Essas diferenças serão melhor analisadas através

da discussão da análise de probabilidade de Weibull.