Desenvolvimento de argamassa para perfuracao utilizando residuo de polimento de porcelanato

-

Upload

silvia-fernandes -

Category

Documents

-

view

14 -

download

1

description

Transcript of Desenvolvimento de argamassa para perfuracao utilizando residuo de polimento de porcelanato

-

UNIVERSIDADE FEDERAL DO RIO GRANDE DO

NORTE CENTRO DE CINCIAS EXATAS E DA TERRA

PROGRAMA DE PS-GRADUAO EM CINCIA E

ENGENHARIA DE MATERIAIS

TESE DE DOUTORADO

DESENVOLVIMENTO DE ARGAMASSA PARA

RESTAURAO UTILIZANDO RESDUO DO

POLIMENTO DO PORCELANATO

Silvia Becher Breitenbach

Orientador: Prof. Dr. Antonio Eduardo Martinelli

Co-Orientador: Prof. Dr. Rubens Maribondo do nascimento

Tese n. 126/PPGCEM

Julho de 2013

Natal - RN

-

SILVIA BECHER BREITENBACH

DESENVOLVIMENTO DE ARGAMASSA PARA

RESTAURAO UTILIZANDO RESDUO DO

POLIMENTO DO PORCELANATO

Tese apresentada ao Programa de Ps-Graduao

em Cincia e Engenharia de Materiais - rea de

concentrao Cermica - da Universidade Federal

do Rio Grande do Norte, como pr-requisito para a

obteno do ttulo de Doutora em Cincia e

Engenharia de Materiais.

Orientador: Prof. Dr. Antonio Eduardo Martinelli.

Co-orientador: Prof. Dr. Rubens Maribondo do

Nascimento.

Natal

2013

-

Catalogao da Publicao na Fonte. IFBA/Biblioteca Central Raul Seixas.

B835 Breitenbach, Silvia Becher.

Desenvolvimento de argamassa para restaurao utilizando resduo do polimento do

porcelanato / Silvia Becher Breitenbach.- Natal, RN: Universidade Federal do Rio

Grande do Norte, 2013.

180 f.:il.

Tese (Doutorado em Cincia e Engenharia de Materiais) Universidade Federal do Rio Grande do Norte. Centro de Cincias Exatas e da Terra. Programa

de Ps-Graduao em Cincia e Engenharia de Materiais.

Orientador: Prof. Dr. Antonio Eduardo Martinelli.

Co-Orientador: Prof. Dr. Rubens Maribondo do Nascimento.

1. Argamassa. 2. Resduo do polimento do porcelanato. 3. Edifcios histricos -

Conservao e restaurao. I. Universidade Federal do Rio Grande do Norte.

Centro de Tecnologia. Programa de Ps-Graduao em Engenharia de Materiais. II.

Ttulo.

CDU 666.971.3

-

Universidade Federal do Rio Grande do Norte

Centro de Cincias Exatas e da Terra

Programa de Ps-Graduao em Cincia e Engenharia de Materiais

TERMO DE APROVAO

SILVIA BECHER BREITENBACH

DESENVOLVIMENTO DE ARGAMASSA PARA

RESTAURAO UTILIZANDO RESDUO DO POLIMENTO

DO PORCELANATO

Tese de Doutorado apresentada ao Programa de Ps-Graduao em Cincias e Engenharia de

Materiais PPGCEM da Universidade Federal do Rio Grande do Norte como requisito

parcial para obteno do grau de

DOUTORA EM CINCIAS E ENGENHARIA DE MATERIAIS

Tendo sido aprovada em sua forma final.

BANCA EXAMINADORA

Prof. Dr. Antonio Eduardo Martinelli Orientador e Presidente da Banca (UFRN)

Prof. Dr. Rubens Maribondo do Nascimento Examinador interno (UFRN)

Prof. Dr. Jlio Cezar de Oliveira Freitas Examinador Externo ao Programa (UFRN)

Prof. Dr. Daniel Arajo de Macedo Examinador Externo (UFPB)

Prof. Dr. Adriano Silva Fortes Examinador Externo (IFBA)

Natal, julho de 2013.

-

Aos meus queridos filhos,

Gustavo, Guilherme e Luiza,

por tudo que representam na minha vida.

Esta uma conquista nossa!

-

AGRADECIMENTOS

Acima de tudo a Deus, que mais uma vez esteve ao meu lado em todos os

momentos.

Aos meus filhos pelo amor, compreenso, incentivo e incondicional apoio em todos

os momentos.

A Paulo Vieira de Mello que de forma especial e carinhosa dedicou seu tempo e

ateno a mim, apoiando sempre no que foi preciso.

Ao Prof. Dr. Antonio Eduardo Martinelli pela orientao, convivncia,

ensinamentos, aprendizado e amizade.

Ao Prof. Dr. Rubens Maribondo do Nascimento, Coordenador do Programa de Ps-

Graduao em Cincia e Engenharia de Materiais, pela presteza, incentivo e apoio durante a

realizao do programa experimental.

Aos professores doutores Daniel Arajo de Macedo, Adriano Silva Fortes e Rubens

Maribondo do Nascimento, membros da banca de exame de qualificao, pela leitura

exaustiva e atenta do trabalho e pelas crticas e sugestes apresentadas.

A CAPES - Coordenao de Aperfeioamento de Pessoal de Nvel Superior pelo

financiamento desta pesquisa.

Aos professores doutores Dulce Maria de Arajo Melo docente da UFRN, Edilberto

Borja docente do IFRN e Rodrigo Estevan docente do IFBA pelo apoio a realizao dos

ensaios desta pesquisa.

Ao Prof. Dr. Paulo Alysson de Souza, coordenador do Laboratrio de Materiais de

Construo Civil da UFRN pelo apoio durante a realizao do programa experimental.

Ao Sr. Francisco de Assis Braz e Sandro Ricardo da Silva Andrade tcnicos do

Laboratrio de Materiais de Construo Civil da UFRN, pela presteza e apoio.

Ao bolsista Bruno Guida Gouveia pelo apoio durante a realizao dos ensaios de

caracterizao.

Ao bolsista Rodolfo Luiz Bezerra de Araujo Medeiros pelo apoio nas anlises por

DRX e a Henrique Augusto Medeiros de Sousa pelo apoio durante a realizao dos ensaios

mecnicos.

Ao Prof. Dr. Antnio Carlos Pereira Santos docente do IFBA e Ismael Torquato

Queiroz e Silva da Secretaria do PPGCEM/UFRN pela dedicao e ateno a todos ns

doutorandos.

-

Cermica Eliane Empreendimentos, na pessoa do Sr. Ramon Pereira e de

Manuela Gallato Bitencourt pelo fornecimento do resduo do polimento do porcelanato.

indstria Carbomil S/A pelo fornecimento da cal.

A todos os meus professores, futuros colegas, pelas contribuies, pelo interesse e

interlocuo, que alm de terem se tornado grandes amigos, fizeram com que eu continuasse e

chegasse at onde cheguei.

Agradeo a todos os meus amigos e colegas de trabalho que de alguma maneira

ajudaram para esta realizao.

-

O Novo Mundo no mais este lado do Atlntico, nem ser tampouco o outro lado do Pacfico. O Novo Mundo

no est mais esquerda ou direita, mas acima de ns;

precisamos elevar o esprito para alcan-lo, pois no

mais uma questo de espao, mas de tempo, de evoluo,

e de maturidade. O Novo Mundo agora a Nova Era e

cabe ao conhecimento e a inteligncia retomar o

comando.

Arq. Lcio Costa.

(O Novo Humanismo Cientfico e Tecnolgico, 1961).

-

RESUMO

Os revestimentos argamassados so elementos fundamentais em alvenaria estruturada, pois

desempenham um papel importante na proteo de alvenarias e encontram-se particularmente

expostos a aes agressivas responsveis pela sua degradao ao longo do tempo. A

importncia dos revestimentos de parede vem sendo alvo de discusso e anlise no mbito da

conservao e reabilitao de prdios antigos. Por vezes, so removidos e substitudos por

solues inadequadas, do ponto de vista construtivo ou arquitetnico. Os revestimentos mais

utilizados em paredes de edifcios antigos baseiam-se em argamassas tradicionais de cal

area (cal hidratada em p CH-I). O presente estudo tem como objetivo a formulao de

novas argamassas base de cal area e agregado fino, com vistas a contribuir para o

melhor domnio da conservao e restauro de argamassa de revestimento de edifcios

antigos. Foi utilizado resduo do polimento de porcelanato como agregado fino, em

substituio ao agregado mido (areia), em porcentagens de 05 a 30% em massa. Foi feita uma

completa avaliao das propriedades das argamassas no estado fresco e no estado endurecido

comparando o desempenho das mesmas com uma argamassa de referncia. O resduo utilizado

foi caracterizado quanto massa especfica, massa unitria, granulometria a laser, microscopia

eletrnica de varredura, difratometria de raios-X e fluorescncia de raios-X. Foram produzidas

7 formulaes, sendo 6 com resduo e 1 formulao comumente usada, que serviu de

referncia. Nas formulaes das argamassas de cal area adotou-se um trao volumtrico

(1:3), com o ligante constante, e se fez variar a relao gua/aglomerante, bem como agregado

mido e resduo. Para avaliao das argamassas no estado fresco, procedeu-se a

anlise da consistncia, densidade de massa aparente, reteno de gua e teor de ar

incorporado. J no estado endurecido foram realizados os ensaios de densidade de massa

aparente, reteno de gua, mdulo de elasticidade, resistncia trao na flexo,

resistncia compresso, absoro de gua por capilaridade, aderncia trao, retrao e

resistncia a sais, por meio de ensaios de cristalizao com recursos de soluo de cloreto,

nitrato e sulfato todos de sdio, em corpos de prova prismticos aos 90 dias de idade,

alm das anlises micro estruturais das argamassas. Com base nos resultados possvel

verificar que a argamassa com teor de 10% de resduo e a de referncia apresentam

retrao livre mais estvel, mais prxima da neutralidade. A composio de 10% apresenta

melhor comportamento face ao da cristalizao de sais. A argamassa formulada com 15%

de resduo obteve melhor densidade aparente no estado fresco, menor teor de ar incorporado

e elevada capacidade de reteno de gua desenvolvendo boa trabalhabilidade. A substituio

de 20% de resduo gera um aproveitamento satisfatrio quanto resistncia

compresso, trao na flexo e maior aderncia base. Portanto, podemos verificar que as

argamassas com 10, 15 e 20% de resduo evidenciam, a princpio, boa adequao como

revestimento, possibilitando assim um resultado final compatvel com a durabilidade,

trabalhabilidade e aderncia desenvolvendo um material com melhor desempenho para

reparar ou substituir argamassas existentes em edifcios antigos.

Palavras chave: Cal. Resduo do Polimento do Porcelanato. Argamassa de Revestimento.

Restaurao

-

ABSTRACT

The coatings mortars are essential elements of building structures because they execute an

important role in protecting walls and are particularly exposed to aggressive action

responsible for its degradation over time. The importance of wall coverings has been the

subject of discussion and analysis in the conservation and rehabilitation of old buildings. Are

sometimes removed and replaced with inappropriate solutions of constructive point of view or

architecture. The most commonly used coatings on walls of old buildings is based on

traditional hydraulic lime mortars. The present study aims at the formulation of new lime-

based mortars and aerial fine aggregate, in order to contribute to a better field of conservation

and restoration mortar coating of old buildings. Residue was used for polishing porcelain as

fine aggregate, replacing the aggregate (sand), in percentages 05-30% by mass. We conducted

a thorough evaluation of the mortar properties in fresh and hardened state by comparing the

performance of the same with a reference mortar. The residue used was characterized as the

density, bulk density, and particle size laser, scanning electron microscopy, X-ray diffraction

and X-ray fluorescence. Formulations were produced 7, 6 with residue and one commonly

used formulation, which served as a reference. In the formulations of lime mortars air

(hydrated lime powder CH-I) has been adopted a stroke volume (1:3) with constant binder,

was varied and the water / binder and aggregate and waste. For evaluation of mortars fresh,

proceeded to consistency analysis, specific gravity, water retention and air content embedded.

In the hardened state assays were performed in specific gravity, water retention, modulus of

elasticity, tensile strength in bending, compressive strength, water absorption by capillary

action, adhesion, tensile strength, resistance to shrinkage and salts by of crystallization trials

with resources chloride solution, nitrate and sulfate all sodium in prismatic at 90 days of age,

in addition to the micro structural analysis of mortars. Based on the results we can see that the

mortar formulated with 10% content of waste and the reference free retraction feature more

stable closer to neutrality. The composition of 10% was obtained better performance against

the action of the salt crystallization. The mortar with 15% residue obtained better density,

lower air content embedded and high capacity for water retention developing good

workability. The replacement of 20% of waste generates a satisfactory utilization of

resistance to compression, flexion and traction grip the base. And, finally, it can be seen

that the mortar with 10, 15 and 20% residual show, in principle, good suitability as coatings,

thus enabling a final result consistent with durability, workability and aesthetics developing

therefore a material with better performance to repair or replace existing mortars in old

buildings

Keywords: Lime. Polishing of Porcelain Residue. Mortar Coating. Restoration.

-

LISTA DE FIGURAS

Figura 1.1 (a e b) Descolamentos de revestimento em fachadas de casares do sc. VIII. Pelourinho, Salvador, BA (Foto da autora). ............................................................................. 21

Figura 1.2 Foto cedida por Eliane S.A. Revestimentos Cermicos. Material resultante no processo de polimento do porcelanato reaproveitado como matria-prima na produo de

massa. ....................................................................................................................................... 23

Figura 2.1 Antiga caieira de conchas dos Sambaquis de Santa Catarina (Laguna, SC)........ 27

Figura 2.2 - Moagem manual de p de tijolo. .......................................................................... 29

Figura 2.3 - Testes com argamassas. ........................................................................................ 29

Figura 2.4 Peneiramento do p de tijolo (So Miguel das Misses, RS). ............................. 30

Figura 2.5 Perda de coeso e eroso em argamassa recente de cal hidratada com gordura (VEIGA, 2003). ........................................................................................................................ 34

Figura 2.6 MEV de amostras de argamassas. ........................................................................ 35

Figura 3.1 - Ciclo da cal (GUIMARES, 1998). ..................................................................... 40

Figura 3.2 Abrasivos magnesianos sintticos utilizados para polimento. (ISABRASIVI, 2003). ........................................................................................................................................ 71

Figura 3.3 Foto da polidora, linha porcelanato, cedida pela Cermica Eliane Empreendimentos. .................................................................................................................... 72

Figura 3.4- Padro de difrao de raios X do resduo do polimento de porcelanato

(MARQUES et al., 2007). ........................................................................................................ 73

Figura 3.5 - Distribuio do tamanho de partculas do resduo do polimento de porcelanato

adaptado (MARQUES et al., 2007).......................................................................................... 74

Figura 3.6 Micrografia do resduo do polimento do porcelanato eltrons secundrio adaptado (SANTOS, 2008)....................................................................................................... 74

Figura 4.1 (a, b, c e d) Aplicao das argamassas em alvenaria de blocos cermicos. ......... 77

Figura 4.2 - Fluxograma da metodologia adotada. ................................................................... 78

Figura 4.3 - Aparelho medidor de ar incorporado argamassa (foto da autora)...................... 90

Figura 4.4 - Moldagem dos corpos de prova (foto da autora). ................................................. 90

Figura 4.5 Armazenamento dos corpos de prova (foto da autora). ....................................... 91

-

Figura 4.6 Determinao do tempo que a onda ultrassnica percorre o corpo de prova 4x4x16cm. ................................................................................................................................ 93

Figura 4.7a - Relgio comparador utilizado para leitura da retrao em argamassas. ............. 94

Figura 4.7b Corpos de prova para ensaio de retrao............................................................ 94

Figura 4.8 Ensaio de resistncia trao na flexo antes e depois da ruptura do corpo de prova. ........................................................................................................................................ 96

Figura 4.9 Corpo de prova durante o ensaio de resistncia compresso. ........................... 96

Figura 4.10 Corpos de prova em ensaio de absoro de gua (foto da autora). .................... 97

Figura 4.11a sais de cloreto de sdio..................................................................................... 98

Figura 4.11b sais de nitrato de sdio. .................................................................................... 98

Figura 4.11c sais de sulfato de sdio. .................................................................................... 98

Figura 4.12 (a, b, c) Aplicao das argamassas..................................................................... 98

Figura 4.13 (a, b) Colagem das pastilhas............................................................................... 99

Figura 4.14 Equipamento utilizado para ensaio de aderncia das argamassas......................99

Figura 5.1 Curva granulomtrica da areia: % retida acumulada. ........................................ 106

Figura 5.2 Curva granulomtrica da areia: % passante. ...................................................... 106

Figura 5.3 Dimetro das partculas x Porcentagem acumulada do RPP. ............................ 109

Figura 5.4 Distribuio granulomtrica acumulada da cal CH1. ........................................ 110

Figura 5.5 Micrografia eletrnica de varredura do resduo do polimento do porcelanato eltrons secundrios................................................................................................................ 110

Figura 5.6 Difratograma de raios-X do RPP (1: SiO2 - Quartzo 2: 3Al2 O3 .2SiO2 - Mulita e 3: SiC Carbeto de silcio)......................................................................................................... 111

Figura 5.7 Difratograma de raios-X da cal CH1. ................................................................ 112

Figura 5.8 Argamassa de cal e areia. ................................................................................... 114

Figura 5.9 Argamassa de cal e areia com resduo do polimento do porcelanato. ............... 114

Figura 5.10 Correlao do teor de resduo com o ndice de consistncia das argamassas. . 115

Figura 5.11 Correlao do teor de resduo com a reteno de gua das argamassas. ......... 118

Figura 5.12 Correlao do teor de resduo com densidade de massa das argamassas. ....... 120

-

Figura 5.13 Correlao do teor de resduo com o teor de ar incorporado. .......................... 122

Figura 5.14 Correlao entre o ndice de consistncia e a reteno de gua das argamassas. ................................................................................................................................................ 123

Figura 5.15 Correlao entre densidade de massa aparente e o teor de ar aprisionado das argamassas. ............................................................................................................................. 124

Figura 5.16 Correlao do teor de resduo com a densidade de massa aparente das argamassas. ............................................................................................................................. 126

Figura 5.17 Correlao do teor de resduos com o mdulo de elasticidade das argamassas..... ................................................................................................................................................ 128

Figura 5.18 Correlao entre a resistncia trao na flexo com teor de resduos das argamassas, aos 90 dias de idade............................................................................................ 132

Figura 5.19 Correlao entre a resistncia compresso com teor de resduos das argamassas, aos 90 dias de idade............................................................................................ 133

Figura 5.20 Correlao entre o mdulo de elasticidade e resistncia compresso das argamassas, aos 90 dias de idade............................................................................................ 133

Figura 5.21 Correlao do teor de resduos com a absoro de gua por capilaridade (t = 10 minutos) das argamassas. ....................................................................................................... 136

Figura 5.22 Correlao do teor de resduos com a absoro de gua por capilaridade (t = 90 minutos) das argamassas. ....................................................................................................... 136

Figura 5.23 Evoluo do incremento de sais submetido absoro dgua com cloreto de sdio, por capilaridade............................................................................................................ 138

Figura 5.24 Evoluo do incremento de sais submetido absoro dgua com nitrato de sdio, por capilaridade............................................................................................................ 139

Figura 5.25 Evoluo dos percentuais do peso seco dos corpos de prova submetidos absoro dgua com sulfato de sdio, por capilaridade. ....................................................... 140

Figura 5.26 (a, b) Deteriorao na zona das arestas dos corpos de prova base de cal,areia e resduo pelas guas sulfatadas no oitavo ciclo. ...................................................................... 142

Figura 5.27 (a, b) Deteriorao na zona das arestas dos corpos de prova base de cal, areia e resduo aps uma sobrecarga de sais de cloreto de sdio no oitavo ciclo. ............................. 143

Figura 5.28 (a, b) Deteriorao na zona das arestas dos corpos de prova base de cal, areia e resduo aps uma sobrecarga de sais de nitrato de sdio no stimo ciclo. ............................. 143

Figura 5.29 Relgio comparador utilizado no ensaio de retrao por secagem. ................. 144

Figura 5.30 Evoluo da retrao linear das argamassas. ................................................... 146

Figura 5.3.1 Formas de ruptura da argamassa. .................................................................... 147

-

Figura 5.32 Processo de execuo do ensaio de arrancamento das pastilhas...................... 147

Figura 5.33 Aspecto dos 06 corpos de prova aps arrancamento da argamassa A/10/RPP, considerando o revestimento aplicado diretamente ao substrato sem chapisco. .................... 148

Figura 5.34 Aspecto dos 06 corpos de prova aps arrancamento da argamassa A/20/RPP, considerando o revestimento aplicado diretamente ao substrato sem chapisco. .................... 149

Figura 5.35 Correlao entre o teor de resduo com aderncia trao das argamassas. ... 151

Figura 5.36 Micrografia do trao A/0 de referncia Eltrons secundrios....................... 154

Figura 5.37 Micrografia do trao A/10/RPP Eltrons secundrios. ................................. 155

Figura 5.38 Micrografia do trao A/20/RPP Eltrons secundrios. ................................. 156

Figura 5.39 Difratogramas de raios-X das argamassas A/0/Ref. A/10/RPP e A/20/RPP. .. 158

-

LISTA DE TABELAS

Tabela 3.1 Nomenclatura da cal area................................................................................... 38

Tabela 3.2 Tipos de cales virgem e hidratadas brasileiras (GUIMARES, 1998). .............. 41

Tabela 3.3 Exigncias fsicas da cal hidratada nacional NBR 7175 (1992).......................... 41

Tabela 3.4 Exigncias qumicas da cal hidratada segundo a NBR 7175 (1992). .................. 41

Tabela 3.5 Classificao de argamassas de assentamento e revestimento de paredes e tetos segundo a NBR 13281 (ABNT, 2005). .................................................................................... 55

Tabela 3.6 Limites de resistncia de aderncia trao para emboo e camada nica segundo a norma NBR 13749 (ABNT, 1996). ......................................................................... 55

Tabela 3.7 Classificao das argamassas segundo EN 998-1. .............................................. 63

Tabela 3.8 Composio qumica (% em massa) do resduo do polimento de porcelanato. .. 73

Tabela 4.1 Formulao das argamassas................................................................................. 77

Tabela 4.2 Dosagem de materiais para o preenchimento do cone Ensaio de Consistncia.83

Tabela 4.3 Converso dos traos das argamassas. ................................................................ 84

Tabela 4.4 Relao gua/aglomerante, gua/materiais secos, aglomerante/materiais secos e ndice de consistncia. .............................................................................................................. 85

Tabela 4.5 Exigncias mecnicas e reolgicas para argamassas........................................... 95

Tabela 5.1 Massa unitria ( ) do agregado mido no estado solto e seco......................... 102

Tabela 5.2 Massa Unitria ( ) do resduo do polimento do porcelanato (RPP). ............... 102

Tabela 5.3 Massa Unitria ( ) da cal. ................................................................................ 103

Tabela 5.4 Resumo dos resultados da Massa especfica e unitria dos materiais de partida. ... ................................................................................................................................................ 104

Tabela 5.5 Granulometria do agregado mido. ................................................................... 105

Tabela 5.6 Caracterizao fsica do agregado utilizado na pesquisa................................... 107

Tabela 5.7 Granulometria a laser do RPP (dimetro em m). ............................................ 108

Tabela 5.8 Distribuio granulomtrica da cal CH1. ................................................ 109

Tabela 5.9 Fluorescncia de raios-X do RPP. ..................................................................... 111

Tabela 5.10 Composio qumica (% em massa) da cal CH1............................................. 113

-

Tabela 5.11 Consistncia por espalhamento........................................................................ 114

Tabela 5.12 Reteno de gua das argamassas (%)............................................................. 116

Tabela 5.13 Classificao das argamassas segundo a NBR 13281. .................................... 117

Tabela 5.14 Densidade de massa das argamassas............................................................... 118

Tabela 5.15 Classificao das argamassas quanto a densidade de massa segundo a NBR 13281. ..................................................................................................................................... 119

Tabela 5.16 Teor de ar incorporado das argamassas. .......................................................... 120

Tabela 5.17 Resumo do comportamento das novas argamassas no estado fludo. ............. 122

Tabela 5.18 Densidade de massa aparente das argamassas no estado endurecido. ............. 125

Tabela 5.19 Classificao das argamassas segundo a NBR 13281 (ABNT, 2005)............. 125

Tabela 5.20 Mdulo de elasticidade das argamassas. ......................................................... 127

Tabela 5.21 Resistncia trao na flexo das argamassas, desvio padro, coeficiente de variao e variao entre a resistncia trao na flexo das argamassas com resduos e

argamassa de referncia.......................................................................................................... 129

Tabela 5.22 Classificao das argamassas segundo a NBR 13281 (ABNT, 2005)............. 129

Tabela 5.23 Resistncia compresso, coeficiente de variao e variao da resistncia trao na flexo entre as argamassas com resduos e argamassa de referncia...................... 130

Tabela 5.24 Classificao das argamassas segundo a NBR 13281 (ABNT, 2005)............. 130

Tabelas 5.25 Absoro de gua por capilaridade t = 10 minutos, coeficiente de variao e Variao entre a absoro de gua por capilaridade aos 10 minutos das argamassas com

resduos e argamassa de referncia......................................................................................... 134

Tabela 5.26 Absoro de gua por capilaridade t = 90 minutos com desvio padro, coeficiente de variao e Variao entre a absoro de gua por capilaridade aos 90 minutos

das argamassas com resduos e argamassa de referncia....................................................... 134

Tabela 5.27 Classificao das argamassas segundo a NBR 13281 (ABNT, 2005)............. 135

Tabela 5.28 Variao de massa aps secagem da ao de sais de cloreto de sdio (%). .... 138

Tabela 5.29 Variao de massa aps secagem da ao de sais de nitrato de sdio (%)...... 139

Tabela 5.30 Variao de massa aps secagem da ao de sais de sulfato de sdio (%). .... 140

Tabela 5.31 Mdia da retrao linear das argamassas estudadas 24 horas aps a desmoldagem seguindo-se com 5, 7, 14, 21 e 28 dias............................................................ 144

-

Tabela 5.32 Resistncia de aderncia trao (arrancamento). .......................................... 146

Tabela 5.33 Condies da seo de ruptura dos 06 corpos de prova com 10% de RPP. .... 148

Tabela 5.34 Condies da seo de ruptura dos seis corpos de prova da argamassa A/20/RPP. ............................................................................................................................... 149

Tabela 5.35 Classificao das argamassas segundo EN 998-1. .......................................... 150

Tabela 5.36 Classificao das argamassas segundo a ABNT NBR 13281:2005. ............... 150

Tabela 5.37 Resumo do comportamento das argamassas no estado endurecido. .............. 152

-

SUMRIO

1 INTRODUO ................................................................................................................... 19

2 ESTADO DA ARTE ............................................................................................................ 26 2.1 INTRODUO CAL..................................................................................................... 26 2.2 UTILIZAES DE RESDUOS MINERAIS E ADITIVOS ORGNICOS EM

ARGAMASSAS BASE DE CAL E AREIA........................................................................ 29

2.2.1 Argamassa de cal area e p de telha ou de tijolo ...................................................... 29

2.2.2 Argamassas de cal area com pozolanas naturais e artificiais .................................. 30

2.2.3 Argamassa de cal area e cinza de casca de arroz...................................................... 32

2.2.4 Argamassa de cal area e metacaulim ......................................................................... 32

2.2.5 Aditivos orgnicos ......................................................................................................... 33

3 REFERENCIAL TERICO .............................................................................................. 37 3.1 ARGAMASSA DE REVESTIMENTO ............................................................................. 37

3.1.1 Funes do revestimento de argamassa....................................................................... 37

3.1.2 Materiais constituintes da argamassa mista ............................................................... 38

3.1.3 Produo e ciclo da cal area ........................................................................................ 38

3.1.4 Carbonatao endurecimento ................................................................................... 39 3.1.5 Cal virgem e cal hidratada............................................................................................ 42 3.2 AGREGADOS MIDOS................................................................................................... 43

3.2.1 Caracterizao do agregado mido ............................................................................. 44

3.2.2 Funo dos agregados midos ...................................................................................... 45

3.2.3 Classificao dos agregados midos ............................................................................ 46 3.3 PROPRIEDADES DAS ARGAMASSAS ......................................................................... 46

3.3.1 Consistncia.................................................................................................................... 46

3.3.2 Trabalhabilidade ........................................................................................................... 47

3.3.3 Coeso e tixotropia ........................................................................................................ 48

3.3.4 Plasticidade .................................................................................................................... 48

3.3.5 Reteno de gua ........................................................................................................... 48

3.3.6 Adeso inicial ................................................................................................................. 49

3.3.7 Aderncia no estado endurecido .................................................................................. 49

3.3.8 Elasticidade .................................................................................................................... 50 3.4 CLASSIFICAO DAS ARGAMASSAS ....................................................................... 52

3.4.1 Argamassa de cal ........................................................................................................... 52

3.4.2 Argamassa de cimento................................................................................................... 52

3.4.3 Argamassa mista............................................................................................................ 53 3.5 DOSAGEM DAS ARGAMASSAS ................................................................................... 53 3.6 CARACTERIZAO DAS ARGAMASSAS .................................................................. 54

3.6.1 Classificao segundo NBR 13281................................................................................ 54 3.7 CLASSIFICAO DOS REVESTIMENTOS .................................................................. 56

3.7.1 Emboo ........................................................................................................................... 56

3.7.2 Reboco ............................................................................................................................ 56

3.7.3 Massa nica .................................................................................................................... 56

3.7.4 Chapisco ......................................................................................................................... 57 3.8 CARACTERSTICAS DAS ARGAMASSAS DE SUBSTITUIO PARA REBOCOS DE EDIFCIOS ANTIGOS ...................................................................................................... 57

3.8.1 Caractersticas dos rebocos antigos ............................................................................. 57

3.8.2 Exigncias funcionais gerais dos rebocos .................................................................... 58

3.8.3 Requisitos dos rebocos de restaurao ........................................................................ 60

-

3.9 ALGUNS FATORES QUE PODEM INFLUENCIAR NO SURGIMENTO DE

FISSURAS NO REVESTIMENTO DE ARGAMASSA......................................................... 63

3.9.1 Falta de aderncia do revestimento ............................................................................. 63

3.9.2 Retrao.......................................................................................................................... 66 3.10 SAIS SOLVEIS ............................................................................................................. 68

3.10.1 Caractersticas gerais .................................................................................................. 68

3.10.2 Mecanismos de degradao ........................................................................................ 68

3.10.3 Cristalizao de sais solveis ...................................................................................... 69

3.10.4 Hidratao de sais........................................................................................................ 70 3.11 RESDUO DO POLIMENTO DO PORCELANATO ..................................................... 70

3.11.1 Definio ....................................................................................................................... 70

3.11.2 Obteno e caractersticas .......................................................................................... 71

3.11.3 Utilizao em argamassa de cal .................................................................................. 75

4 PROGRAMA EXPERIMENTAL ..................................................................................... 76 4.1 DEFINIO DOS TRAOS DAS ARGAMASSAS.......................................................... 76 4.2 FORMULAO DAS ARGAMASSAS............................................................................77

4.3 CARACTERIZAO DOS MATERIAIS DE PARTIDA............................................... 79

4.3.1 Determinao da massa unitria ( ) dos materiais de partida: agregado mido,

resduo do polimento do porcelanato e cal. Os materiais foram utilizados no ensaio, no

estado solto e seco, fundamentado na NBR 7251 ................................................................. 79

4.3.2 Determinao da massa especfica do agregado mido, do resduo e da cal, por

meio do frasco de Chapman .................................................................................................. 79

4.3.3 Determinao da composio granulomtrica............................................................ 80

4.3.4 Caracterizao da cal .................................................................................................... 80

4.3.5 Caracterizao do agregado mido ............................................................................. 81

4.3.6 Caracterizao do resduo do polimento do porcelanato .......................................... 81

4.3.7 gua de amassamento ................................................................................................... 82 4.4 CONVERSO DE TRAO EM VOLUME PARA MASSA ........................................... 82 4.5 PREPARO DAS ARGAMASSAS ..................................................................................... 84

4.6 CARACTERIZAO DAS ARGAMASSAS NO ESTADO FRESCO........................... 85

4.6.1 Consistncia e trabalhabilidade ................................................................................... 85

4.6.2 Reteno de gua ........................................................................................................... 86

4.6.3 Densidade de massa aparente ou volmica ................................................................. 88

4.6.4 Teor de ar incorporado ................................................................................................. 89 4.7 PREPARAO E ARMAZENAGEM DOS CORPOS DE PROVA ............................... 90 4.8 CARACTERIZAO DAS ARGAMASSAS NO ESTADO ENDURECIDO ................ 91

4.8.1 Densidade de massa aparente ....................................................................................... 91

4.8.2 Mdulo de elasticidade dinmico ................................................................................. 92

4.8.3 Variao dimensional (retrao linear) ....................................................................... 93

4.8.4 Resistncia trao na flexo e compresso ............................................................ 95

4.8.5 Absoro de gua por capilaridade ............................................................................. 96

4.8.6 Resistncia aos sais ........................................................................................................ 97

4.8.7 Determinao da resistncia de aderncia trao (Ensaio de arrancamento) ...... 98 4.9 ANLISE MICROESTRUTURAL POR MICROSCOPIA ELETRNICA DE VARREDURA (MEV)........................................................................................................... 100

4.10 ANLISES POR DIFRAO DE RAIOS X (DRX) E FLUORESCNCIA DE RAIOS X (FRX) .................................................................................................................. 100

5 RESULTADOS E DISCUSSO ...................................................................................... 102 5.1 CARACTERIZAO DOS MATERIAIS DE PARTIDA ............................................. 102

5.1.1 Massa unitria ou aparente ........................................................................................ 102

5.1.2 Massa especfica ou real .............................................................................................. 103

-

5.1.3 Massa especfica RPP ............................................................................................... 103 5.1.4 Massa especfica CAL .............................................................................................. 104 5.1.5 Granulometria do agregado mido ........................................................................... 105

5.1.6 Granulometria laser ................................................................................................. 108 5.1.6.1 Resduo do polimento do porcelanato ........................................................................ 108 5.1.6.2 Cal .............................................................................................................................. 109

5.1.7 Microscopia eletrnica de varredura......................................................................... 110 5.1.7.1 Resduo do polimento do porcelanato ........................................................................ 110

5.1.8 Difratometria de raios-X e fluorescncia de raios-X ................................................ 111 5.1.8.1 Resduo do polimento do porcelanato ........................................................................ 111 5.8.1.2 Cal .............................................................................................................................. 112

5.2 CARACTERIZAO DAS ARGAMASSAS NO ESTADO FRESCO......................... 113

5.2.1 Execuo do sistema..................................................................................................... 113

5.2.2 ndice de consistncia trabalhabilidade.................................................................. 113 5.2.3 Reteno de gua ......................................................................................................... 116

5.2.4 Densidade de massa no estado fresco......................................................................... 118

5.2.5 Teor de ar incorporado ............................................................................................... 120 5.3 CARACTERIZAO DAS ARGAMASSAS NO ESTADO ENDURECIDO .............. 124

5.3.1 Funcionalidade do sistema.......................................................................................... 124

5.3.2 Densidade de massa aparente no estado endurecido................................................ 125

5.3.3 Mdulo de elasticidade ................................................................................................ 127

5.3.4 Resistncia trao na flexo e resistncia a compresso das argamassas ........... 128

5.3.5 Absoro de gua por capilaridade ........................................................................... 133

5.3.6 Resistncia aos sais ...................................................................................................... 137

5.3.7 Variao dimensional ou retrao das argamassas no estado endurecido ............ 143

5.3.8 Resistncia de aderncia trao .............................................................................. 146

5.3.9 Anlise microestrutural .............................................................................................. 153

5.3.10 Anlise por difratometria de raios-X e fluorescncia de raios-X .......................... 155

6 CONCLUSES.................................................................................................................. 158 6.1 CONTRIBUIO ORIGINAL PARA O CONHECIMENTO ....................................... 161 6.2 SUGESTES PARA TRABALHOS FUTUROS............................................................ 162

REFERNCIAS ................................................................................................................... 163

APNDICE A TABELAS .................................................................................................176

-

19

1 INTRODUO

A cal foi um dos materiais mais importantes na construo e preservao das alvenarias

tradicionais ao longo de centenas de anos. No entanto, o progressivo desaparecimento dos

meios tradicionais de produo desse material e da mo de obra com conhecimento e

habilidade tcnica, somado s facilidades que o uso do cimento trouxe ao mercado, contribuiu

para que a cal fosse sendo substituda pelo cimento. Ainda que se reconheam as vantagens da

cal como material compatvel e historicamente confivel, e mesmo com os avanos tcnicos

realizados nos ltimos anos, seu uso ainda limitado devido falta de conhecimento

tcnico (KANAN, 2008).

Com o objetivo de evitar intervenes radicais, perdas e danos s valiosas estruturas

patrimoniais temos assistido a um interesse crescente na investigao de materiais compatveis

conservao e restaurao de edificaes histricas.

O problema da degradao e potencial restaurao das argamassas de emboo e

rebocos, especialmente em edifcios histricos, tm chamado pouca ateno de pesquisadores

no campo dos materiais de construo. A importncia cultural, arquitetnica, social e

econmica na recuperao de construes histricas est muito clara em alguns pases do

hemisfrio norte, onde se d muito valor a prpria herana construtiva. Infelizmente no

Brasil ainda vivemos distantes dessa realidade.

Como consequncia dessa falta de interesse na investigao do problema, muitas

vezes a consolidao e restaurao das construes histricas, em especial dos rebocos,

terminam por aumentar a sua degradao, aps um perodo inicial de aparente melhora. No

entanto, notam-se algumas mudanas nessa realidade, pois nos ltimos anos a preservao e a

conservao de edifcios histricos comeam a ter certa importncia em nosso pas.

Segundo Scartezini e Carasek (2003), as pesquisas sobre materiais e tecnologias

mais adequadas realidade dos nossos edifcios histricos precisam ser mais aprofundadas. Tal

fato agravado, muitas vezes, pela inexistncia de alguns materiais oferecidos pelo comrcio e

o desconhecimento de processos construtivos utilizados antigamente, embora a eficcia desses

elementos possa ser ainda comprovada. Por sua vez tambm, o uso de produtos e tcnicas

inadequadas de conservao e restauro resultam, quase sempre, em danos ainda maiores aos

edifcios histricos.

Considerando que em trabalhos de restaurao deve-se evitar a utilizao de cimento

Portland, pois as propriedades mecnicas so incompatveis com a alvenaria, podendo vir a

-

20

provocar descolamento do revestimento.

Os potenciais danos causados pelas argamassas de cimento so decorrentes de sua

porosidade, inferior das argamassas base de cal, e maior impermeabilidade, o que

provoca maior reteno de umidade nas paredes. Outro aspecto sua maior rigidez, que causa

excessiva resistncia e aderncia junto aos materiais do substrato e de contato da estrutura.

Esse comportamento pode causar danos aos materiais mais porosos dos sistemas construtivos

antigos tais como arenitos, calcrios, tijolos artesanais, adobes e taipas, e dificuldades para que

sejam retirados ou mantidos posteriormente sem causar mais leses s estruturas antigas. E,

ainda, tais materiais podem alterar as caractersticas de comportamento das alvenarias quando

introduzidos excessivamente, ou aplicados como argamassas fluidas na sua consolidao

(WEBER, 1996).

Alm disso, sabido que as argamassas de cimento apresentam um aspecto final

muito diferente das argamassas antigas, em termos, por exemplo, da textura da superfcie, do

modo como refletem a luz, e por conter na sua composio sais solveis que so transportados

para o interior das paredes onde se cristalizam, contribuindo para a sua degradao. Tem-se

verificado que tambm outras caractersticas so desfavorveis, como uma rigidez excessiva e

uma capacidade limitada de permitir a secagem da parede (VEIGA, 2003).

No Brasi, os estudos sobre novos materiais e tecnologias construtivas referentes

recuperao ainda so escassos. Em funo disto ainda so empregadas argamassas

tradicionais base de cal, pois a utilizao de revestimentos comuns, base de cimento, tem-

se mostrado ineficaz, apresentando diversas manifestaes patolgicas devido

incompatibilidade qumica, fsica e mecnica entre os materiais.

Dentre os problemas mais frequentes que surgem nestes edifcios, aqueles ligados

aos elementos de alvenaria e, em especial, ao seu revestimento, so os mais visveis. Este

revestimento, que compreende o reboco e respectiva pintura, muito afetado pelos fenmenos

decorrentes da umidade que, algumas vezes, pode conter um determinado teor de salinidade,

sendo frequente a ocorrncia de patologias dos mesmos, o que ocasiona prejuzos aos diversos

setores envolvidos. Nas figuras 1.1 e 1.2 podem ser observados dois casos que tiveram

descolamento de revestimento e esto para serem restaurados, com a aplicao de uma nova

argamassa de revestimento, que seja compatvel com a existente.

-

21

(a) (b)

Figura 1.1 (a e b) Descolamentos de revestimento em fachadas de casares do sc. III. Pelourinho, Salvador, BA (Foto da

autora).

Entre todas essas propriedades fsicas dos materiais base de cal, a estrutura dos

poros exerce um papel importante favorvel na conservao das estruturas antigas, j que

incide no comportamento higroscpico e no eventual mecanismo de desgaste, por diversos

fatores como: sais solveis (presso de cristalizao dos sais precipitados), biodeteriorao,

entre outros. A porosidade controla tambm o contedo de gua, a penetrao do ar na

estrutura da argamassa e, portanto, na velocidade de carbonatao do hidrxido de clcio

(VAN BALEN et al., 1994).

No mbito de obras de restauro de edifcios histricos, tem-se assistido a um

crescente interesse pela aplicao de tecnologias e materiais para revestimentos de edifcios

antigos, em substituio dos originais. As solues usadas enquadram-se, normalmente, nos

seguintes tipos: argamassas de cimento, argamassas de cal hidrulica natural; argamassas

de cal hidrulica artificial; argamassas de cal area e cimento; argamassas de cal area;

argamassas de cal area aditivada com pozolanas, p de tijolo e outros aditivos minerais

ou ainda com gordura. Sabe-se que antigamente as propriedades destes materiais eram

modificadas com adio de produtos orgnicos, com o objetivo de melhorar algumas de

suas caractersticas, como veremos no prximo captulo estado da arte.

-

22

Estudo realizado por Santos (2008), a respeito da utilizao do resduo do polimento

do porcelanato e resduo de pedreira de rocha calcria em argamassas cimentcias comprovam

que quanto maior a relao resduo/cimento menor ser o mdulo de elasticidade das mesmas,

por outro lado mostram que quanto maior o teor de resduo presente na mistura menor ser o

desempenho mecnico das argamassas.

No Brasil, ainda no surgiram pesquisas publicadas sobre a utilizao do resduo do

polimento do porcelanato em argamassas para revestimentos, base de cal, para uso em

restaurao. Por este motivo, torna-se relevante o desenvolvimento desta pesquisa.

Segundo Bernardin et al., (2006), o resduo constitudo por uma mistura de

material cermico oriundo do polimento do porcelanato e material abrasivo desprendido

durante o processo. O material abrasivo utilizado durante o polimento geralmente composto

por partculas de diamante ou carbeto de silcio aglomerados por cimentos base de cloretos

magnesianos.

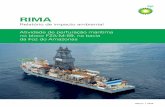

O que evidencia que o resduo constitudo basicamente por material cermico,

entretanto ele descartado diretamente em aterros, apesar do seu potencial como matria-

prima cermica alternativa.

O porcelanato polido requer uma etapa de polimento durante sua produo a fim de

nivelar, retirar riscos e dar brilho a superfcie do produto final. No entanto, essa etapa do

processamento gera grande quantidade de resduo, particularmente com o aumento de

produo que vem ocorrendo nos ltimos anos. O que origina um novo custo aos

produtores do setor, que necessitam gerenciar e descartar adequadamente esse resduo.

A deposio de resduos industriais em aterros alm dos elevados custos econmicos

pode trazer inmeros problemas ambientais, como contaminao do solo, do lenol fretico e

agresso a vegetao presente no local. Nesse sentido a re-utilizao e a reciclagem so as

solues mais indicadas para o manejo da grande maioria dos resduos industriais, tal como o

resduo do polimento do porcelanato, (Figura 1.2).

-

23

Figura 1.2 Foto cedida por Eliane S.A. Revestimentos Cermicos. Material resultante no processo de polimento do porcelanato reaproveitado como matria-prima na produo de massa.

Do mesmo modo, o consumo de agregado mido para concreto e argamassa, no

Brasil, em torno de 210 milhes de toneladas por ano. Segundo Almeida (2000), atualmente

grande parte do agregado mido natural (areia) extrada de leitos de rios, provocando a

retirada da cobertura vegetal e a degradao dos cursos dgua, causando grande impacto ao

meio ambiente.

rgos responsveis pela fiscalizao do meio ambiente, como o IBAMA (Instituto

Brasileiro do Meio Ambiente e dos Recursos Naturais Renovveis), vm coibindo esta prtica,

pois o Cdigo Florestal considera como reas de preservao permanente as florestas e

demais vegetaes naturais situadas ao longo dos rios. Com isso, a areia que abastece a

construo civil vem, cada vez mais, de regies mais afastadas, ocasionando um aumento no

preo do produto.

Desta forma, surge necessidade de se buscar alternativas viveis para o

abastecimento de areia para o setor da construo civil e para substituio das areias extradas

dos rios, que possam melhorar o desempenho das argamassas e que por sua vez possam trazer

reduo de custos significativos na produo das argamassas de cal, sem comprometer o

desempenho das mesmas.

Os avanos que se realizam, continuamente sobre o domnio dos materiais so

pensados, essencialmente, para a aplicao direta a novas concepes. Com isso tendem a

-

24

beneficiar, tambm, as tcnicas de restauro das construes antigas, pois alm do valor

patrimonial que representam, ocupam uma rea significativa em muitos centros histricos e

urbanos, frequentemente em mau estado de conservao, pelo que urge proceder sua

requalificao com intervenes adequadas.

Assim, o presente estudo tem como objetivo geral a formulao de novas

argamassas base de cal area (cal hidratada em p) e agregado fino (resduo do polimento

do porcelanato- RPP), a fim de contribuir para o incremento do conhecimento cientfico no

domnio da conservao e restaurao de edifcios antigos substituindo, em percentuais de 5%

a 30% em massa, o agregado mido (areia), pelo agregado fino com diferentes razes

gua/ligante, em que se adotou um trao volumtrico constante (1:3), que se enquadra no

estudo das caractersticas das argamassas de cal area por parte de alguns pesquisadores, tanto

nacionais como internacionais, que consideram este tipo de argamassa como soluo adequada

para argamassas de substituio em edifcios antigos.

Os objetivos especficos referem-se aos ensaios pertinentes s duas etapas do

sistema argamassado: a primeira corresponde ao sistema fludo das argamassas no estado

fresco, ou seja, execuo do servio. proporcional s propriedades de consistncia,

trabalhabilidade, melhor adeso, plasticidade e capacidade de reter gua, mantendo sua

consistncia, mesmo quando sujeita solicitaes que provoquem perda de gua por

evaporao, suco do substrato ou pela prpria carbonatao da cal. Para tanto se faz

necessrio anlise atravs dos ensaios de consistncia, densidade de massa aparente, teor de

ar incorporado e reteno de gua.

A segunda etapa abrange o sistema rgido ou endurecido das argamassas. Representa

a funcionalidade do sistema. Sendo necessrio caracterizar as novas argamassas no estado

endurecido atravs de ensaios fsicos e mecnicos, que demonstrem ter um mnimo de

resistncia, para no esfarelar, um baixo mdulo para quando sofrer tenses, no fissurar e boa

aderncia ao substrato, para que no apresente o fenmeno de descolamento, to presente nos

edifcios antigos. Todos os ensaios so realizados em corpos de prova prismticos aos 90 dias

de idade.

Considerando que a cristalizao de sais solveis uma das principais causas de

destruio dos materiais porosos, originando a degradao dos rebocos de argamassas de cal

area, tem-se, tambm, como objetivos especficos analisar o comportamento das novas

argamassas formuladas face cristalizao de sais, por meio de ensaios de cristalizao com

recursos de soluo de cloreto, nitrato e sulfato todos de sdio, como tambm, avaliar a

influncia do resduo do polimento do porcelanato nas propriedades e microestrutura das

argamassas.

-

25

Do mesmo modo tem-se o propsito, nesse estudo, de substituir parte do

agregado mido pelo resduo do porcelanato fazendo-se uso de propores adequadas, de

maneira a obter revestimentos de qualidade e durabilidade.

Portanto, espera-se que o comportamento destas novas argamassas se enquadre no

campo de aplicao pretendido e que com a melhoria das suas caractersticas fsicas e

mecnicas revelem um acrscimo de durabilidade relativamente s argamassas de cal para

revestimento, dando deste modo um contributo para a melhoria das tcnicas e materiais de

restauro arquitetnico e simultaneamente, a minimizao de problemas ambientais, com o

aproveitamento do resduo fino do porcelanato.

Por ltimo, pretende-se, tambm, sensibilizar e conscientizar a comunidade tcnica

e poltica para realizao de programas governamentais voltados para a necessidade de

preservar o patrimnio cultural edificado, com respeito pelo valor que representa.

-

26

2 ESTADO DA ARTE

Neste captulo, apresentada uma abordagem acerca dos trabalhos relativos ao estudo das

argamassas de revestimentos base de cal e agregado mido (areia) com adio ou

substituio de resduos minerais e aditivos orgnicos, para uso em restaurao de edifcios

histricos, que apresentam diferentes comportamentos do material nas diversa situaes de

fluxo, muito deles descritos nas propriedades das argamassas no estado fresco e no estado

endurecido.

2.1 INTRODUO CAL

A cal como aglutinante bsico de vrios tipos de argamassas foi extensivamente

utilizada no passado em uma variedade de funes que iam desde a proteo at a decorao,

mas o progressivo desaparecimento desse material e da experincia prtica de trabalhar com

ele tem trazido dificuldades s obras de restaurao. Somam-se, ainda, os problemas de

inadequao da maioria dos materiais disponveis no mercado. Se as alvenarias tradicionais

de pedra, tijolo, taipa ou a vedao de estruturas no forem conservadas com materiais

compatveis, e se estiverem expostas ao do tempo, ocorrer deteriorao mais acelerada.

Portanto os revestimentos base de cal so recomendados porque mantm as caractersticas

dos edifcios antigos, no alteram seu comportamento, esteticamente se harmonizam muito

bem com as alvenarias tradicionais, pela plasticidade, o que favorece seu uso em obras de

restaurao, alm de serem primordiais na conservao e manuteno peridica das alvenarias

tradicionais devido s suas propriedades e comportamento (VAN BALEN & VAN GEMERT,

1994).

No Brasil, utilizou-se cal obtida atravs da queima de conchas e mariscos, desde os

primeiros tempos de colonizao, nas argamassas e revestimentos das construes da cidade

de Salvador da Bahia, fortificaes e casarios ao longo do territrio brasileiro. Mais tarde,

fabricou-se, tambm, cal de calcrios ou dolomitos ainda de forma tradicional, bem como

foram importados aglomerantes hidrulicos, at que, no sculo XX surge a indstria da cal e

do cimento e desaparecem as antigas caieiras, conforme Figura 2.1.

-

27

Figura 2.1 Antiga caieira de conchas dos Sambaquis de Santa Catarina (Laguna, SC).

Muitas argamassas tm sido pesquisadas para revestimentos de edifcios antigos,

em substituio dos originais. As solues usadas enquadram-se, normalmente, nos seguintes

tipos: Argamassas de cimento Portland, Argamassas de cal hidrulica natural; Argamassas de

cal hidrulica artificial; Argamassas de cal area e cimento Portland; Argamassas de

cal area; Argamassas de cal area aditivada com pozolanas, p de tijolo e outros aditivos

minerais ou ainda com gordura; argamassas pr-doseadas; argamassas de ligantes

especiais (VEIGA, 2003).

Algumas destas argamassas tm inconvenientes bem conhecidos. As argamassas de

cimento Portland, por exemplo, apresentam um aspecto final muito diferente das argamassas

antigas, em termos da textura da superfcie e do modo como refletem a luz. Alm disso, sabe-

se que contm na sua composio sais solveis que so transportados para o interior das

paredes e l cristalizam, contribuindo para a sua degradao. Tem-se verificado que tambm

outras caractersticas so desfavorveis, tornando-as funcionalmente incompatveis com a

generalidade das paredes antigas, tais como uma rigidez excessiva e uma capacidade limitada

de permitir a secagem da parede (TEUTONICO et al.., 1994).

O cimento em argamassas base de cal area mostrou-se negativo em projetos de

pesquisa com argamassas experimentais, tal como os resultados da pesquisa do Teutonico et

al, 1994). Nessa pesquisa, os resultados mostraram que o cimento atua negativamente no

processo de carbonatao, interferindo na cura dessas argamassas. Mas, na prtica, se observa

que o cimento em pequenas quantidades tem sido recomendado, pois, segundo os

pesquisadores, ajuda a aumentar ou facilitar a pega e a diminuir a tendncia s fissuras iniciais

por contrao do material.

-

28

Por outro lado, as argamassas de cal area, de composio mais prxima das

argamassas antigas, portanto mais capazes de assegurar uma compatibilidade esttica e

funcional com os materiais pr-existentes, tm apresentado problemas de durabilidade,

principalmente quando expostas chuva e, ainda mais, ao gelo. No entanto, chegaram at aos

nossos dias argamassas de cal com centenas e, at, milhares de anos, que se apresentam com

resistncia e coeso superiores a muitas argamassas atuais e mesmo com capacidades de

impermeabilizao superiores. As argamassas bastardas, intermdias entre estes dois extremos

(s de cimento e s de cal) procuram melhorar algumas caractersticas sem trazer os piores

inconvenientes (VEIGA, 2003).

Segundo Veiga (2005), as vantagens de se usar materiais base de cal dizem

respeito ao fato de que envelhecem sem provocar danos, apresentam boa porosidade e

permeabilidade, resistncia mecnica, inrcia trmica e durabilidade, quando bem feitos e

mantidos. Devido ao grande volume de poros grandes, secam rpido, no retm umidade e

deixam a parede respirar, o que impede a condensao da umidade nos ambientes, bem como

a desagregao das alvenarias pela cristalizao dos sais no interior da parede (ocorrer na

superfcie, onde podero ser retirados a seco).

As argamassas com pozolanas e com outros aditivos, minerais ou orgnicos,

procuram recuperar tcnicas antigas e melhorar os desempenhos destas argamassas. No

entanto, muito h a aprender sobre os aditivos a usar e os campos de aplicao prprios de

cada uma. Por exemplo, a utilizao indiscriminada da cal apagada com uma gordura tem

conduzido, inevitavelmente, a maus resultados, em determinadas circunstncias, a par de

alguns casos de sucesso (VELOSA, 2002).

As argamassas pr-doseadas (confeccionadas em fbrica e disponveis no mercado

nacional) tm composies muito variadas, e, em consequncia, caractersticas e

comportamentos diversificados, pelo que tero sempre que ser avaliadas caso a caso. As

argamassas executadas com ligantes especiais, por exemplo, com cimentos com baixos teores

de sais solveis, tm caractersticas prprias para determinados casos especficos e destinam-

se, normalmente, a juntas e no tanto a rebocos, devido a diferenas de aspecto significativas

(RODRIGUES, 2004).

Salienta-se ainda que estas solues, apropriadas para a recuperao de rebocos em

edifcios histricos, so de amplo interesse, no s para o tratamento de imveis antigos,

como para toda construo contempornea, uma vez que o seu custo poder ser menor que o

da argamassa utilizada atualmente nas construes.

-

29

A seguir, encontra-se o estado da arte dos principais resduos minerais e orgnicos

utilizados na confeco de argamassas base de cal e areia para restaurao de edifcios

histricos.

2.2 UTILIZAO DE RESDUOS MINERAIS E ADITIVOS ORGNICOS EM

ARGAMASSAS BASE DE CAL E AREIA

2.2.1 Argamassa de cal area e p de telha ou de tijolo

Estudos como o de Smeaton Project do English Heritage citados por Teutonico, McCaig,

Burns, e Ashurst (1994) sugerem que o p de tijolo ou de telha traz benefcios porque

favorece o aumento da porosidade na argamassa, e ajuda na pega e na cura final, e,

dessa forma, melhora a capacidade de resistncia aos sais. Agregados pozolnicos como o p

de tijolo podem ento resultar em material mais resistente aos problemas de umidade e sais,

pois, alm dos aspectos positivos de um material poroso, podem ainda conter slica e alumina

reativa, nos gros inferiores a 0,075mm, conferindo propriedades hidrulicas argamassa de

cal. De acordo com as Figuras 2.2, 2.3 e 2.4 pode se ver as misturas base de p de tijolo e cal

que foram utilizadas para recuperao e reintegrao de ncleos e partes de alvenarias de pedra

e tijolo, bem como adobes, nas obras de restauro de So Miguel das Misses, RS.

Figura 2.2 - Moagem manual de p de tijolo. Figura 2.3 - Testes com argamassas.

-

30

Figura 2.4 Peneiramento do p de tijolo (So Miguel das Misses, RS).

Estudos realizados por Branco (2003), a respeito da utilizao de uma argamassa

base de cal com adio de p de tijolo para melhorar as suas caractersticas, principalmente

da resistncia compresso, retrao e absoro por capilaridade comprovaram que

a retrao das argamassas, observadas no prprio molde atravs da verificao dos seus

dimetros antes de cada srie de rompimento, foi inferior em todos os corpos de prova com

adio de p de tijolo. Especificamente, supondo que os moldes tenham todos 50 mm de

dimetro, os corpos de prova com cal apresentaram um dimetro mdio de 48,62 mm,

enquanto aqueles com p de tijolo tiveram um valor de 49,61, representando uma reduo no

seu dimetro de 2,76 % e 0,78 %, respectivamente. O ensaio de absoro de gua por

capilaridade dos corpos de prova foi realizado nos tempos de 1, 2, 5, 10, 15, 30 e 60

minutos. Apresentou a argamassa base de cal com uma absoro 14,6% maior que o corpo

de prova com granulometria do p de tijolo inferior a 0, 075 mm, o que pode estar associado a

reatividade pozolnica do material.

2.2.2 Argamassas de cal area com pozolanas naturais e artificiais

Para o fabrico de argamassas para conservao, similares s histricas, so utilizadas alm das

pozolanas naturais de origem sedimentar (terra diatomcea, moler, gaize etc.) ou de origem

vulcnica (trass, pozolanas dos aores, pozalanas de Santo Anto, pozolanas Italianas, etc.)

algumas pozolanas artificiais, tais como: cinzas volantes, slica de fumo e metacaulim

(VELOSA, 2006).

-

31

Segundo Cames et al. (2003), a utilizao de cinzas volantes benfica em termos

de trabalhabilidade e durabilidade, mas tem algumas desvantagens devido s baixas

resistncias iniciais obtidas. Nas argamassas de cal, as pozolanas naturais, e alguns dos

subprodutos industriais j referidos (cinzas volantes e slica de fumo) quando utilizados em

substituio parcial do ligante, contribuem para um aumento substancial da resistncia e

durabilidade destas argamassas, devido sua elevada reatividade pozolnica.

Este conceito, segundo Velosa (2002), geralmente definido como a capacidade de

formao de compostos hidrulicos a partir da reao com o hidrxido de clcio, em presena

de gua. A utilizao bem sucedida destes subprodutos industriais nas argamassas de cal area

leva a pensar que o resduo de vidro tambm poder ser utilizado com este objetivo, devido

sua composio favorvel, exigindo-se que satisfaa os requisitos bsicos para pozolana de

granulometria inferior a 300 m ativando assim o comportamento pozolnico. Para tal ser

necessrio que a resistncia mecnica destas argamassas seja superior das argamassas de cal

area, mas no excessiva e que a permeabilidade ao vapor de gua seja elevada, mantendo-se

moderada a absoro de gua por capilaridade.

O Laboratrio Nacional de Engenharia Civil (LNEC), Lisboa, Portugal vem

desenvolvendo estudos para incorporao de materiais com reatividade pozolnica em

argamassas de cal, a fim de promover a utilizao dessas argamassas, que apresentam

compatibilidade fsica e qumica com as argamassas antigas devido sua composio similar

e comportamento mecnico muito diferente das argamassas de cimento, conseguindo-se assim

uma melhoria das suas caractersticas e ainda reduo dos custos devido ao baixo preo da cal

como ligante (COLLEPARDI, 1990).

Em uma Pesquisa realizada por Velosa (2006), o vidro foi modo de forma a

obter a finura desejada, resultando uma superfcie especfica de 3060 cm2/g. Esta superfcie

especfica inferior das pozolanas de origem naturais (3250 cm2/g) e do p de tijolo (3160

cm2/g), mas superior das cinzas volantes (2500 cm

2/g). Este valor elevado pode ser atribudo

forma alongada das suas partculas mais do que sua finura.

Diante disso, os estudos confirmam que o incremento de resduos de vidro em

argamassa de cal area obteve um aumento das resistncias flexo e compresso com

condies de cura em ambiente seco, ou seja, colocao dos moldes numa sala temperatura

de 23 2C e umidade relativa de 50 5% durante 2 dias, seguindo-se desmoldagem e

colocao nas mesmas condies at data de realizao dos ensaios. O coeficiente de

absoro capilar, para as argamassas com resduos de vidro com condies de cura seca, foi o

mais baixo e prximo da argamassa de referncia (cal e areia), o que vai de encontro ao

-

32

pretendido, ou seja, mantm-se a caracterstica favorvel de comportamento gua das

argamassas de cal, conseguindo-se assim obter a compatibilidade fsica.

2.2.3 Argamassa de cal area e cinza de casca de arroz

Estudos de Pinto et al (2007) reportam alguma hidraulicidade a argamassas de cal area com a

influncia da finura de cinza da casca de arroz na reatividade pozolnica, atraves da avaliao

da resistncia mecnica com incorporao de cinza com diferentes granulometrias obtidas por

recurso a moagem e peneirao da cinza comercial, aps remoo das partculas de maior

dimenso que se encontravam mal calcinadas. O incremento da finura da cinza reduziu a

quantidade de gua necessria para atingir a consistncia desejada e os resultados obtidos

apontam para que o incremento da finura da cinza possa ser responsvel pela reduo da

reteno de gua das argamassas.

Os valores da tenso de ruptura a compresso e flexo, bem como da velocidade de

propagao da onda ultrassnica registraram o incremento de resistncia mecnica com o

aumento da sua finura.

2.2.4 Argamassa de cal area e metacaulim

Diante da necessidade de argamassas menos rgidas e com maior permeabilidade ao vapor de

gua, a utilizao de adies pozolnicas em argamassas para restauro tem sido tema de

muitas pesquisas. Alguns trabalhos mostram que argamassas a base cal e pozolana tm

apresentado comportamento e propriedades satisfatrios quando usadas em construes.

Rodrigues (2004) estudou propriedades de argamassas a base de cal e metacaulim para uso

em restaurao de obras histricas.

Nos estudos foram dosados dois tipos de trao em massa de argamassa compostos

com cal/metacaulim/areia, utilizando dois tipos de metacaulim. Verificou-se uma diferena

entre as densidades de massas dos grupos I e II; as argamassas do grupo I, que possuem

proporo 1:1 de cal hidratada e de metacaulim, possuem densidade de massa menor que as

argamassas do grupo II, que possuem uma proporo 1:0,5 de cal hidratada e de metacaulim,

essa diferena funo da maior quantidade de cal hidratada, que possui maior densidade de

-

33

massa, em relao a quantidade de metacaulim, apesar da cal hidratada ter densidade menor.

Entre as argamassas do mesmo grupo, considera-se a diferena no significativa.

2.2.5 Aditivos orgnicos

As argamassas de cal hidratada com gorduras foram utilizadas durante centenas de anos e

com bons resultados. H no muito tempo ressurgiu o interesse por este tipo de argamassa,

quer por razes de interesse histrico quer mesmo por motivos ligados necessidade de uma

construo mais sustentvel.

Os aditivos orgnicos podem estar presentes tanto nas argamassas de cal, quanto

nas tintas base de cal. No passado, foram utilizados compostos orgnicos como, por

exemplo, polissacardeos (mucilagem vegetal), protenas (casena do leite, clara de ovo), leos

animais (peixe etc.), vegetais (linhaa) e gorduras (sebo). Tambm era comum adicionar

fibras vegetais (palha) e de animais (crina, estrume), as quais contribuem nas propriedades das

argamassas, influindo em sua trabalhabilidade e consistncia, no controle das retraes, na

absoro e difuso da umidade e, por fim, na durabilidade e resistncia final das argamassas

s intempries. Ainda se misturavam, como aditivos hidrulicos, materiais pozolnicos que

modificavam a pega, a cura e outras propriedades das argamassas base de cal (VENTOL

et al., 2011).

Desde o meio da dcada de 90 que comercializada em Portugal uma cal com a

designao de cal D.Fradique, que produzida com incorporao de borra de azeite (olena).

Esta cal teria surgido (segundo se pensa) devido s diligncias do arquiteto Quirino da

Fonseca, que tinha sido incumbido de selecionar um ligante para as argamassas a serem

utilizadas nas obras de conservao das muralhas do Castelo de So Jorge, em Lisboa

(STOLZ, 2007).

Stolz (2007) estudou o comportamento de rebocos contendo cal D.Fradique no

revestimento de paredes de pedra e cal, tendo observado que embora os rebocos base de cal

com gorduras (1:3), tenham uma elevada capacidade de impermeabilizao, apresentam por

outro lado baixa resistncia superficial e uma menor resistncia ao arrancamento, que os

restantes dos rebocos base de cal area e cimento (0;5:0,5:3) e cal hidratada (1:3). Pelo fato

que a cal area apresenta maior grau de compactao, conjugado com a presena de gordura,

contribui para retardar o fenmeno da carbonatao e logo o desenvolvimento da resistncia.

-

34

Segundo Veiga (2003), a utilizao indiscriminada de revestimentos base de cal

hidratada com gordura tem, a par de alguns sucessos, conduzido tambm a maus resultados

(Figura 2.5). Uma explicao para os referidos insucessos pode ser o retardamento da

carbonatao, tpico deste tipo de cal.

Figura 2.5 Perda de coeso e eroso em argamassa recente de cal hidratada com gordura (VEIGA, 2003).

importante saber se diferentes tipos de gorduras, como a de leo de colza cuja

produo est prevista ser iniciada em Portugal a breve prazo, constituindo-se assim como um

aditivo de baixo custo, influenciam diferentemente o comportamento destas argamassas e

quais as gorduras que aperfeioam o desempenho de argamassas para conservao e restaurao

(VIKAN e JUSTNES, 2006).

A capacidade impermeabilizante de argamassas de ligantes hidrulicos por