Fresadora Cnc - Helder Jos Costa Carozzi

Transcript of Fresadora Cnc - Helder Jos Costa Carozzi

FACULDADE ASSIS GURGACZ - FAG HELDER JOS COSTA CAROZZI

PROJETO DE UMA FRESADORA CONTROLADA POR COMANDO NUMRICO COMPUTADORIZADO - CNC

CASCAVEL 2005

4 HELDER JOS COSTA CAROZZI

PROJETO DE UMA FRESA CONTROLADA POR COMANDO NUMRICO COMPUTADORIZADO - CNC

Trabalho apresentado como requisito para obteno do titulo de bacharel em Engenharia de Telecomunicaes da Faculdade Assis Gurgacz - FAG. Orientador: Prof. Alvaro Juliano Vicente, MSc

CASCAVEL 2005

5 HELDER JOS COSTA CAROZZI

PROJETO DE UMA FRESADORA CONTROLADA POR COMANDO NUMRICO COMPUTADORIZADO - CNC Trabalho apresentado como requisito para obteno do titulo de bacharel em Engenharia de Telecomunicaes da Faculdade Assis Gurgacz - FAG.

BANCA AVALIADORA

____________________________________________ Professor Orientador: Prof. Alvaro Juliano Vicente, MSc

____________________________________________ Professor Avaliador: Yuri Ferruzzi, MSc

____________________________________________ Professor Avaliador: Vnio da Maia, MSc

6

A Elizangela, Minha amada esposa. Companheira, amiga, conselheira, ... ... pela ajuda, compreenso e pacincia. Nossos filhos, Joo Gabriel e Rebeca, por tornar meus dias mais doces...

AGRADECIMENTOSA Deus, que est acima de todas as coisas, por ter permitido a realizao deste trabalho. Agradeo ao professor Oliveiro, por sua ateno em tirar algumas de minhas dvidas quanto ao hardware de eletrnica. Ao professor Yuri, por se dispor em me tirar algumas dvidas quanto simbologia, bem como na sua disposio em querer ajudar quanto a sistemas de potncia. A professora Tnia, pelo seu apoio e incentivo. Quero agradecer, tambm, ao meu professor orientador, Professor Alvaro, por ter acreditado e aceito a proposta apresentada, dividindo com o acadmico, os riscos deste trabalho. Agradeo, em especial, os Professores Stnio Rocha e Vnio da Maia, que em um dado momento da minha vida de acadmico, acreditaram no meu potencial e me fizeram ir para mais alm..., pois, apesar de todo profissionalismo apresentado, sempre procuraram nos trazer algo a mais, algo de mais humano. Aos meus colegas e amigos acadmicos, em especial o Edvaldo, o Jairo e o Morato por termos juntos, formarmos uma equipe unida e campe. A SANDVIK do Brasil S.A. - Diviso Coromant, na pessoa do Sr. Francisco A. Cavichiolli, do Departamento Tcnico, pelas informaes tcnicas prestadas e doao de uma fresa especfica s caractersticas do projeto desenvolvido. A ACTION MOTORS, na pessoa da Sra Francine Iamamoto, pela doao de um motor de passo com as caractersticas necessrias ao especificado pelo projeto.

5

Ao Eng. Renato Batista Santos, consultor da empresa Brasil Telecom S.A., que intermediou junto s empresas: Supridata, Giombbeli e Fipal a obteno de hardwares de informtica obsoletos para aproveitamento de peas na confeco do prottipo. Em fim, agradeo a todos que sua maneira, e dentro do que lhes eram possvel, contriburam para este momento.

6

RESUMOEste trabalho apresenta o projeto e o prottipo de uma fresadora controlada por comando numrico computadorizado (CNC) para ser utilizada com fins acadmicos. So discutidos detalhes de sua construo e operao. So abordadas tambm as vrias possibilidades e capacidades deste prottipo validado mediante testes de ajustes. Tambm so discutidas possveis aplicaes deste equipamento no processo de confeco de dispositivos de microondas atravs do processo de usinagem. Palavras chave: prottipo, validao, aplicaes.

7

ABSTRACTThis work presents the project and the prototype of a mill machine controlled by numerical command computadorizado (CNC) for to be utilized with academic ends. They are discussed details of their construction and operation. They are approached also the several possibilities and capacities of this prototype validated by means of you quiz of you adjust. Also they are discussed possible application of this equipment in the trial of confeco of devices of microwaves means of the trial of milling. Words key: prototype, validation, application.

8

LISTA DE ILUSTRAESFigura 2.1 Mquina ferramenta -fresadora Pg.: 17 Pg.: 41 Pg.: 42 Pg.: 43 Pg.: 44 Pg.: 45 Pg.: 46 Pg.: 47 Pg.: 51 Pg.: 52 Pg.: 53 Pg.: 53 Pg.: 56 Pg.: 62 Pg.: 63 Pg.:66 Pg.: 67 Pg.: 68 Pg.: 69

Figura 7.1.1.1 Lateral esquerda - CNC projetada Figura 7.1.1.2 Vista frontal CNC projetada Figura 7.1.2.1 Eixo X - (a) Vista Inferior , (b) Frontal Figura 7.1.2.2 Eixo Y - (a) Frontal , (b) Lateral Figura 7.1.2.3 Eixo Z - Vista Frontal Figura 7.1.4.1 Articulao elstica junta a metais Rotex Figura 7.1.4.2 Articulao elstica em nylon. Figura 7.1.6.1 Layout Mdulo 78X Figura 7.1.6.2 Layout Mdulo LM317X Figura 7.1.7.1 Layout circuito impresso controle Figura 7.1.7.2 Layout vista inferior - circuito impresso trilhas Figura 8.1.1 Figura 10.1.1 Figura 10.1.2 Figura 10.2.1 Fresadora MAKITA - Chinesa Figura 10.1.1 Estrutura em MDF Figura 10.1.2 Parafusos na fixao da estrutura (a) exemplo de fixao motor de passo eixo X, (b) fixao mdulo de potncia Figura 10.3.1 Figura 10.4.1 Fixao fresadora ao eixo Z Aspecto final da Mquina Ferramenta - CNC

9

SUMRIO

1 INTRODUO ....................................................................................................13 2 FRESADORA CNC .............................................................................................16 2.1 MQUINA FERRAMENTA COM COMANDO NUMRICO

COMPUTADORIZADO CNC ......................................................................16 2.2 FRESADORA CNC ...............................................................................17 2.3 TIPOS DE SERVIO.............................................................................18 2.4 GRAU DE PRECISO REQUERIDO EM FUNO DO TRABALHO A SER REALIZADO ..........................................................................................19 3 CONFIGURAO DA FRESADORA CNC E MATERIAIS UTILIZADOS..........20 3.1 CONFIGURAO.................................................................................20 3.2 NATUREZA DO MATERIAL A SER TRABALHADO...........................20 4 ASPECTOS MECNICOS..................................................................................22 4.1 FORAS DE USISNAGEM...................................................................22 4.1.1 VELOCIDADE DE AVANO - Vf ..............................................23 4.1.2 ROTAO DA FERRAMENTA - n...........................................24 4.1.3 DIMETRO DA FERRAMENTA - d..........................................25 4.1.4 TIPO DE CORTE .....................................................................25 4.1.5 VELOCIDADE DE CORTE - Vc ................................................25 4.2 ESCOLHA DA FRESADORA ...............................................................26 4.3 ESTRUTURA ........................................................................................27 4.4 TCNICA DE TRANSMISSO DE MOVIMENTOS..............................28 4.5 TIPOS DE MOTORES...........................................................................29

10

4.6 SISTEMAS DE ACOPLAMENTO .........................................................29 5 - ELETRNICA APLICADA ..................................................................................31 5.1 ESCOLHA DOS DRIVERS ...................................................................31 5.2 FONTES DE ALIMENTAO ..............................................................32 6 SOFTWARES ....................................................................................................34 6.1 PROGRAMAS COMANDO NUMRICO ..............................................34 6.2 - LINGUAGEM G (G-Code) .....................................................................35 6.3 - SOFTWARES CAD/CAM DISPONVEIS...............................................36 6.4 O SOFTWARE TurboCNC ...................................................................37 6.5 SOFTWARES DE CONVERSO PARA G-Code.................................37 7 CRITRIOS PARA O PROJETO........................................................................39 7.1 PROJETO CAD ....................................................................................39 7.1.1 DIMENSIONAMENTO DA ESTRUTURA .................................40 7.1.2 SISTEMA DE MOVIMENTAO (CARRO) .............................42 7.1.4 SISTEMA DE ACOPLAMENTO ...............................................46 7.1.5 CIRCUITO ELETRNICO DE CONTROLE E DE POTNCIA 47 7.1.6 CIRCUITO IMPRESSO POTNCIA......................................50 7.1.7 - CIRCUITO IMPRESSO CONTROLE .....................................52 8 ESCOLHA DA FRESADORA E FRESA A SER UTILIZADA NO PROJETO ....55 8.1 FRESADORA MAKITA.........................................................................55 8.2 A ESCOLHA DA FRESA ......................................................................57 9 SOFTWARE ESCOLHIDO..................................................................................58 10 MTODOS E MATERIAIS ................................................................................59 10.1 ESTRUTURA ......................................................................................59

11

10.2 ELETRNICA .....................................................................................63 10.3 FIXAO DA FRESADORA AO EIXO Z ...........................................67 10.4 RECURSOS FINANCEIROS ..............................................................68 11 RESULTADOS..................................................................................................70 11.1 PARMETROS ...................................................................................70 11.1.1 VELOCIDADE DE CORTE - Vc ..............................................70 11.1.2 VELOCIDADE DE AVANO - Vf ............................................71 11.1.3 TEMPO DE CORTE - tc..........................................................72 11.2 ROTINA USANDO O TurboCNC........................................................73 11.2.1 LIGAO DOS MOTORES....................................................74 11.2.2 IMPLEMENTANDO UMA ROTINA EM G-CODE NO TURBO CNC...........................................................................................75 11.2.3 IMPLEMENTANDO UMA ROTINA COM O MATLAB ............76 12 CONCLUSO ...................................................................................................79 13 - REFERNCIAS BIBLIOGRFICAS..................................................................82 14 ANEXOS ...........................................................................................................85 14.1 TABELA DUREZA ROCKWELL E VELOCIDADES DE CORTE E AVANOS CONSIDERADOS .......................................................................85 14.2 LINGUAGEM G-CODE (DAK Engineering) ......................................86 14.3 PROJETO CAD PLANTA A-4 CIRCUITO ELTRICO LAY-OUT MDULO ELETRNICO DE POTNCIA 78X ..............................................87 14.4 PROJETO CAD PLANTA A-4 CIRCUITO ELTRICO LAY-OUT MDULO ELETRNICO DE POTNCIA LM317X .......................................88 14.5 FRESA SANDVIK COROMANT - R216.32-06030-AC10A H10F......89

12

14.6 RECURSOS FINANCEIROS ..............................................................90 14.7 ROTINA MATLAB...............................................................................93 14.8 PROJETO CAD PLANTA A-1 FRESADORA CNC ESTRUTURA MECNICA ....................................................................................................95 14.9 - PROJETO CAD PLANTA A-1 HASTES ROSQUEADAS M12 EIXOS X Y Z ..................................................................................................96 14.10 - PROJETO CAD PLANTA A-1 CIRCUITO ELTRICO...............97 14.11 - PROJETO CAD PLANTA A-1 LAY-OUT PLACA MDULO CONTROLE CNC ..........................................................................................98

13

1 INTRODUO

O trabalho apresentado descreve o projeto e o prottipo de uma fresadora controlada por comando numrico computadorizado (CNC) e a sua preciso (respostas) aos comandos aplicados e comportamento na execuo de trabalhos de usinagem. Para tanto foi necessria a realizao de um estudo a fim de definir, mesmo em termos didticos, que tipos de materiais e servios de usinagem poderiam ser realizados e, conseqentemente, que tipos de materiais alternativos e especficos poderiam ser utilizados na sua construo, necessrios aos diferentes tipos de fresadoras CNC, construdas com 3 (trs) ou 5 (cinco) eixos. Foi feito um estudo da concepo mecnica da mesma, considerando as foras de usinagem, seleo da rotao e tipo de ferramenta, estrutura, transmisso de movimentos, motores e sistemas de acoplamento. Ainda, qual a eletrnica necessria considerando drivers e alimentao do conjunto e, finalmente, qual o soft/interface a ser empregado no controle da execuo dos servios a serem realizados. Tem-se tambm que a motivao para o desenvolvimento deste trabalho foi a capacidade de poder aplicar conhecimentos adquiridos ao longo do curso, sedimentando-os e, principalmente, poder perceber se os mesmos estavam ou no, em sintonia com o mercado, levando o futuro profissional a desenvolver sua capacidade de coletar uma srie de informaes, sintetizando tais elementos em algo concreto externado em um produto e/ou soluo.

14

Este trabalho foi dividido em captulos, como segue:

FRESADORA CNC: Conceituao do que vem a ser uma fresadora CNC, bem como os tipos de servio por ela realizado.

CONFIGURAO DA FRESADORA CNC E MATERIAIS UTILIZADOS: Abordagem da configurao, modalidade material a ser trabalhado. de usinagem e natureza do

ASPECTOS MECNICOS: So abordados os itens relativos aos conceitos fsicos que definem o seu funcionamento.

ELETRNICA APLICADA: Descrio dos drivers bem como sistemas de potncia requeridos.

SOFTWARES:

Sistemas

de

instruo

normatizados

e

softwares

especficos disponveis.

CRITRIOS PARA O PROJETO: Abordagem dos critrios envolvidos na elaborao do projeto e execuo do prottipo.

ESCOLHA DA FRESADORA E FRESA A SER UTILIZADA NO PROJETO: Critrios para escolha da fresadora e fresa em funo dos parmetros do projeto.

15

SOFTWARE ESCOLHIDO: Apresentao das razes para escolha do software.

MTODOS E MATERIAIS: Abordagem dos materiais utilizados, e sistemas de montagem, tanto da parte mecnica quanto da parte eltrica/eletrnica, empregada na confeco do prottipo. Tambm so apresentados quais os valores desembolsados (custos) envolvidos na sua construo.

CONCLUSO: Consideraes com base nos resultados obtidos do comportamento da fresadora CNC. Ainda, comentada e sugerida, possibilidade de que outros Trabalhos de Concluso de Curso -TCC possam surgir a partir deste, alm de algumas possibilidades

interdisciplinares de aplicao.

16

2 FRESADORA CNC

Neste captulo aborda-se o que vem a ser uma Mquina Ferramenta com Comando Numrico Computadorizado CNC e uma Fresadora CNC, tipos de servio por ela realizado, bem como grau de preciso requerido em funo do trabalho a ser realizado.

2.1

-

MQUINA

FERRAMENTA

COM

COMANDO

NUMRICO

COMPUTADORIZADO CNC

Uma mquina ferramenta com Comando Numrico Computadorizado CNC, uma mquina que realiza a seqncia do seu trabalho mediante recurso programado, baseado em comando numrico, que so sistemas de coordenadas cartesianas para elaborao de qualquer perfil geomtrico (x, y) (SILVA, Sidnei Domingues da 2002). Devido a estas caractersticas, a mquina CNC pode apresentar grande preciso e repetibilidade, necessitando de mnima interveno por parte do programador/operador durante a execuo do 22/03/2005). trabalho (www.ctcnc.cjb.net -

17

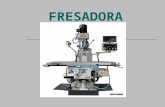

2.2 FRESADORA CNC

Devemos definir o que uma fresadora. Uma fresadora uma Mquina Ferramenta, conforme pode ser observado na figura 2.1, composta basicamente por um motor de alta velocidade (em torno de 60.000 rpm), em movimento rotativo contnuo. O motor faz girar um eixo com mandril (spindle - tipo de porta ferramentas), onde so fixados os desbastadores (fresas), que so cortadores giratrios de ngulos diversos, que podem possuir um ou vrios freses (elementos de ao de desbaste), conforme referenciado em FACILCNC e CTCNC.

Figura 2.1 Mquina ferramenta, fresadoraFonte: o autor.

18

A Fresadora CNC uma mquina ferramenta do tipo fresadora (CTCNC). A mquina ferramenta CNC possui a caracterstica de poder salvar e carregar os programas NC mediante interface de comunicao, tais como: disquete, cartes de memria, cabo RS 232 e rede Ethernet (HELLENO e SCHTZER 2003).

2.3 TIPOS DE SERVIO

Tanto as fresadoras convencionais quanto as CNCs, servem para desbastar e cortar materiais metlicos (ao, ferro, alumnio, lato, etc.) ou de outra natureza (plstico, madeira, etc.), processos este denominado usinagem (Ferreira - 1986). So aplicadas, geralmente em usinagem de peas seriadas, sendo que no so utilizadas para altas produes devidas suas ferramentas serem colocadas individualmente, conforme referenciado em CTCNC e FACILCNC. Devido s suas caractersticas de operao e aspectos construtivos (preciso e repetibilidade), possuem custos elevados, conforme referenciado em CTCNC, FACILCNC e Histrico do CNC.

19

2.4 GRAU DE PRECISO REQUERIDO EM FUNO DO TRABALHO A SER REALIZADO

A preciso exigida de uma Mquina Ferramenta com Comando Numrico Computadorizado CNC como no caso da Fresadora CNC, depende da aplicao exigida (Manf, Pozza e Scarato - 1989). No caso da usinagem de peas de preciso (indstria metal-mecnica), a tolerncia exigida pode no aceitar variaes superiores a 5 mcrons e acabamento superficial polido de 0,10 mcron (Tanio - 2003).

20

3

CONFIGURAO

DA FRESADORA CNC E

MATERIAIS

UTILIZADOS

Descrio da configurao em funo da modalidade de usinagem que ser realizada e natureza do material a ser trabalhado.

3.1 CONFIGURAO

A configurao refere-se ao nmero de eixos constituintes da mquina ferramenta CNC, caracterizada por possuir 3 (trs) eixos: X, Y e rvore principal, no caso do Torno CNC (Silva - 2002) ou X, Y, Z, no caso da Fresadora CNC (CTCNC, FACILCNC e Histrico do CNC) e X, Y, Z, A e C, no caso da fresadora CNC de 5 (cinco) eixos.

3.2 NATUREZA DO MATERIAL A SER TRABALHADO

Foi feito um estudo com base na configurao da Fresadora CNC (3 eixos), considerando a finalidade acadmica da mesma. Com base neste estudo optou-se por uma fresadora que pudesse usinar materiais metlicos, no ferrosos (devido sua dureza), tais como alumnio, lato,

21

cobre, bronze , entre outros, alm de alguns tipos de plsticos e madeira (ou derivados deste).

22

4 ASPECTOS MECNICOS

To importante quanto definir quais os objetivos da Fresadora CNC a abordagem dos aspectos mecnicos envolvidos na sua concepo (Bardelli - 2005). So abordadas neste captulo as foras de usinagem envolvidas no processo, escolha da mquina fresadora, concepo da estrutura, tcnica de transmisso de movimentos, tipos de motores e sistemas de acoplamento (Bardelli - 2005).

4.1 FORAS DE USISNAGEM

As foras de usinagem devem, em princpio, ser a primeira matria estimada (Bardelli - 2005). As foras envolvidas esto em funo direta da dureza do material a ser usinado. Quanto maior a dureza (Anexo 14.1), maior a fora a ser empregada para trabalhar o material durante o processo de usinagem (corte/desbaste) (Gomes e Vallejos - 2003). A opo por materiais de ligas de alumnio e de cobre possibilita a utilizao de parmetros de corte mais elevados (Gomes e Vallejos - 2003). com base nestes parmetros que so ajustadas velocidade de avano, rotao da ferramenta, dimetro da ferramenta, tipo de corte e velocidade de corte.

23

Estes parmetros por sua vez definem a rigidez requerida da estrutura a ser utilizada (Bardelli - 2005).

4.1.1 VELOCIDADE DE AVANO - Vf

Como o trabalho de usinagem no realizado de uma s vez, isto em funo de que a ferramenta (fresa) , geralmente, muito mais estreita do que a superfcie a ser trabalhada, torna-se necessrio que a ferramenta percorra vrias vezes seu trajeto, conforme referenciado em Parmetros de Corte. Esta repetio dever ser realizada pequena distncia e paralelamente ao percurso anterior (Parmetros de Corte). A velocidade de avano nada mais do que a velocidade com que esta repetio ocorre compatibilizada com a velocidade de corte. A velocidade de avano calculada pela expresso 4.1, (Parmetros de Corte), conforme segue:

Vf = n x fz x Zn Onde: Vf [mm/min] velocidade de avano n [min-1] ou [rpm] rotao da ferramenta fz [mm/dente] avano Zn nmero de dentes

(4.1)

24

A velocidade de avano dada em mm/min para o conjunto mquina ferramenta e em mm/dente para a fresa (Parmetros de Corte).

4.1.2 ROTAO DA FERRAMENTA - n

A rotao da ferramenta refere-se ao nmero de rotaes por minuto (rpm) que a fresadora deve entregar ao ao eixo/mandril onde est acoplado a fresa. A rotao n calculada pela expresso 4.2 (Parmetros de Corte):

n = 1.000 x Vc xd

(4.2)

Onde: n [min-1] ou [rpm] rotao da ferramenta Vc [m/min] velocidade de corte d [mm] dimetro da ferramenta

Quanto maior a dureza do material a ser usinado (Anexo 14.1) - Dureza Rockwell - HRC, menor ser a rotao (rpm) da fresadora e por conseguinte, da velocidade de corte (Vc) (Gomes e Vallejos - 2005).

25

4.1.3 DIMETRO DA FERRAMENTA - d

O dimetro da ferramenta refere-se rea mnima de corte/desbaste por ela realizado.

4.1.4 TIPO DE CORTE

O tipo de corte refere-se modalidade de usinagem/fresamento a ser realizado. Os tipos de corte podem ser de faceamento, de cantos a 90, fresamento de canais, de perfis , de moldes e matrizes (Coroguide). Para cada modalidade de fresamento/usinagem o uso da ferramenta definido em funo da combinao do passo de fresa mais apropriado, juntamente com a classe e a geometria mais adequadas.

4.1.5 VELOCIDADE DE CORTE - Vc

Velocidade de corte o espao que a ferramenta percorre, cortando um material dentro de um determinado tempo (Parmetros de Corte). A velocidade de corte dada pela expresso 4.3 (Schtzer e Schulz -2003):

26

Vc = x d x n 1.000

(4.3)

Onde: Vc [m/min] velocidade de corte d [mm] dimetro da ferramenta n [min-1] rotao da ferramenta

4.2 ESCOLHA DA FRESADORA

A escolha da fresadora adequada ao tipo de trabalho a ser executado muito importante. Fresadoras mal dimensionadas ao trabalho a ser executada (foras consideradas) pode gerar imprecises pea trabalhada durante o processo de usinagem. Caso o conjunto mquina ferramenta (fresadora/fresa) seja submetido a uma grande exigncia de carga, alm dos limites de segurana para o qual o conjunto tenha sido projetado, pode ocorrer o surgimento de vibraes durante o processo (Bardelli - 2005). Alm do mais pode ocorrer o desgaste prematuro da fresa, bem como comprometimento da integridade da sua estrutura caso a mesma no seja utilizada dentro das especificaes de uso (Gamarra - 2003).

27

Um outro aspecto que deve ser considerado, o limite de variao, tanto do deslocamento axial, radial, alm do deslocamento angular do eixo considerado (Manf, Pozza e Scarato - 1989). Tais aspectos referentes ao funcionamento da mquina ferramenta refletem diretamente na qualidade da pea, tendo relao com a tolerncia mxima admissvel das dimenses, exigida pea acabada (Tnio - 2005).

4.3 ESTRUTURA

A estrutura da fresadora CNC deve ser tal que apresente uma rigidez suficiente para suportar todos os esforos exigidos durante o processo de usinagem. Caso contrrio, ela poder sofrer deformaes, diminuindo desta forma a preciso da mquina (Bardelli - 2005). Idealmente, a concepo da mquina tem que ser projetada de tal forma que a sua estrutura apresente ou permita, no mnimo, as seguintes caractersticas (Tanio - 2003): Elevada rigidez (se possvel, mediante adoo monobloco), Alta capacidade de amortecimento Precises de deslocamento Peso reduzido (partes mveis) de um sistema estrutural

28

Pequenas estruturas mveis com elevada freqncia natural (ressonncia)

de vibrao

Estabilidade trmica (dilatao/compresso desprezvel em relao s variaes de temperatura)

4.4 TCNICA DE TRANSMISSO DE MOVIMENTOS

A tcnica de transmisso reflete diretamente na preciso do conjunto de movimentos da Fresadora CNC (Bardelli - 2005). Algumas mquinas podem ser dotadas de sistemas de transmisso (eixo) atravs de conjunto de fusos de esferas de alta preciso. Outras, porm, pode utilizar sistemas de transmisso via correias planas dentadas acopladas diretamente ao eixo do motor. Existem outras ainda que podem ter o seu sistema de transmisso realizado mediante barras rosqueadas comuns (padro M) ou cremalheiras de medio (Manf, Pozza e Scarato - 1989).

29

4.5 TIPOS DE MOTORES

Uma mquina ferramenta CNC pode ser movimentada por uma grande variedade de motores. Os mais comuns so: a) motores de corrente contnua com Encoder, b) servomotores c) motores lineares e d) motores de passo (Schtzer e Schulz - 2003 e Bardelli - 2005). Os motores de passo apresentam a vantagem de apresentarem custo

relativamente baixo e implementao de controle simples. Todavia o motor tem como desvantagem a caracterstica de induzir vibraes e possuir velocidade limitada (Bardelli - 2005 e Zuffo - 1990).

4.6 SISTEMAS DE ACOPLAMENTO

Basicamente, o acoplamento tem como funo, fazer com que a fora de rotao (energia), velocidade de rotao e sentido de rotao entregue por um motor ao seu eixo, possa efetivamente ser transmitido ao sistema de transmisso (Manf, Pozza e Scarato - 1989) de um dos eixos que compem a mquina ferramenta CNC, com o mnimo de perda admissvel para cada tipo de mquina considerada. Tais acoplamentos podem ser realizados por uma gama enorme de sistemas de transmisso de potncia entre eixos.

30

A potncia mecnica pode ser transmitida entre eixos coaxiais ou complanares (articulaes, embreagens) e no coaxiais (correias e polias, correntes e rodas dentadas, rodas de frico e engrenagens) (Manf, Pozza e Scarato - 1989). No caso de se optar por sistemas de eixos coaxiais ou complanares, e em se tratando de mquina ferramenta CNC, o mais indicado se utilizar sistemas de acoplamentos com articulaes elsticas (deformvel) por permitir uma certa compensao dos erros de alinhamento dos eixos por meio de deslocamentos relativos, de pequena amplitude (Manf, Pozza e Scarato - 1989). Se a opo for sistemas no coaxiais, o mais indicado se utilizar sistemas de acoplamentos com correias dentadas e polias (Manf, Pozza e Scarato - 1989).

31

5 - ELETRNICA APLICADA

Abordagem quanto escolha dos drivers que so a interface Mquina Ferramenta CNC e o controle, bem como o tipo de fontes de alimentao requeridas pelos motores considerados.

5.1 ESCOLHA DOS DRIVERS

Os drivers so os elementos responsveis pela interface entre a Mquina Ferramenta CNC, no caso a Fresadora CNC, e as instrues das estratgias de usinagem (Bardelli -2005). Estas interfaces se apresentam, geralmente, na forma de circuitos eletrnicos (placas de acionamento). O grau de complexidade destes circuitos variam na exata medida com que variam as caractersticas das mquinas a serem controladas por tais circuitos (Bardelli - 2005). Existem sistemas complexos onde, associados aos drivers de controle, existem programas CAM (Manufatura Auxiliada por Computador) que por sua vez geram os programas NC (Comando Numrico) que sero executados em uma Mquina Ferramenta CNC (Souza - 2005), contudo, existem drivers mais comuns para o acionamento e controle da fresadora CNC que utiliza motores de passo (Bardelli - 2005).

32

Os quatro circuitos eletrnicos (placas de acionamento) mais comuns aplicados a motores de passo so (Bardelli - 2005): Micropasso com Chopper, Bipolar com Chopper Bipolar e Phase Drive.

5.2 FONTES DE ALIMENTAO

As fontes de alimentao a serem utilizadas pelos motores da Mquina Ferramenta CNC devero ser concebidas de tal modo a serem o mais estvel possvel, ou seja, devero manter as tenses de alimentao relativamente constantes independentemente de variaes apresentadas na rede de fornecimento de energia eltrica (Bardelli -2005). Esta situao requerida de modo que os motores possam ter seu funcionamento correto durante todo o processo de operao da mquina ferramenta CNC, evitando desta forma erros e/ou imprecises de deslocamentos (Bardelli 2005). No caso das mquinas de uso profissional e industrial, as mesmas so equipadas com circuitos eletrnicos robustos concebidos para realizar este controle adequadamente (SIEMENS - 2005).

33

Em se tratando de fresadoras CNC concebidas com motores de passo, esta estabilidade pode ser obtida mediante utilizao de fontes chaveadas (Bardelli 2005).

34

6 SOFTWARES

A mquina ferramenta CNC, no caso a fresadora CNC, precisa ser instruda para saber como fazer uma determinada operao de usinagem. Estas instrues ficam a cargo de softwares especficos para este fim. Tais softwares (CAM) tm a funo de converter um determinado objeto (Ex. Desenho CAD), em um conjunto de instrues, gerando os programas NC (Comando Numrico) que sero executados pela mquina (Silva - 2003 e Souza 2005). Sero vistos neste captulo o que vem a ser um Programa CN (Comando Numrico), linguagem G (G-Code), alguns softs CAD/CAM disponveis no mercado Brasileiro, o soft TurboCNC e alguns softwares de converso de arquivos para GCode a serem aplicados no TurboCNC.

6.1 PROGRAMAS COMANDO NUMRICO

Para que ocorra a comunicao do homem com a mquina se torna necessrio a utilizao de cdigos, caracterizado pela transformao de um desenho ou pea em nmeros e letras e que no so nada mais nada menos que pura matemtica (Silva - 2005).

35

O programa CN estruturado da seguinte forma: Bloco de dados ou sentenas: constitudo por caracteres, ou seja, letras de endereamento e algarismos, palavras que juntas tem o objetivo de informar ao comando as operaes que devem ser executadas. Caracteres: um nmero, letra, espao, ponto ou qualquer outro smbolo que signifique algo para o comando (Ex.: A, T, Z, -, etc.). Letras de endereamentos: so instrues alfabticas pssadas para o comando que, por sua vez, podem executar um movimento ou simplesmente assumir nova funo (Ex.: G, X, O, B, I, K, etc.). Palavras: cosntituida por uma letra seguida por um valor numrico. Dependendo da letra o valor numrico ter que ser especfico (Ex.: G00, G01, G66, Z55, X20, K.5, etc.).

6.2 - LINGUAGEM G (G-Code)

A linguagem G (Anexo 14.2) foi adotada pelo sistema ISO de programao como um padro a ser usado pelos fabricantes de comandos, com algumas normas rgidas, dando a eles a liberdade para a criao de recursos prprios, mantendo as funes bsicas e universais, que no podem ser definidas de maneira diferentes e que tenham a mesma finalidade em todos os comandos (Silva - 2002).

36

Um dos comandos mais usados dentro da linguagem ISO e usurios so os seguintes: - comandos: FANUC MITSUBISHI MACH SIEMENS MCS

- Usurios: Ergomat, Index, Traub, Romi e vrios outros fabricantes de mquinas CNC.

6.3 - SOFTWARES CAD/CAM DISPONVEIS

Os softwares de CAD/CAM so os elementos que atuam diretamente na gerao de estratgias de usinagem (Netto - 2005). Alguns dos principais softs de CAD/CAM em nvel mundial e disponvel no Brasil, bem como seus respetivos fabricantes, so listados abaixo: Visi-Series (Mechtronics) EdgeCAM (SKA) WorkNC (Sescoi)

37

Unigraphics (EDS) Delcam (Seacam) Mastercam (CNC Software Inc.) CAD/CAM Cimatron (Cimatron)

6.4 O SOFTWARE TurboCNC

O TurboCNC (DAK Engineering) um dos softwares mais utilizados em mquinas CNCs de contruo simplificada, acionada por motores de passo (Bardelli - 2005). Este programa possui a caracterstica de ser muito leve, possibilitando seu uso em computadores j obsoletos como os antigos PC 486 (manual do TurboCNC) (Bardelli - 2005). O programa possui a caracterstica de interpretar a linguagem G (G-Code).

6.5 SOFTWARES DE CONVERSO PARA G-Code

A utilizao de mquinas ferramenta CNC, na verdade, no demanda em sua maioria que o usurio seja um especialista em linguagem G.

38

Em princpio podem ser feitos trabalhos em ferramentas CAD e, posteriormente, transformados para linguagem G, mediante utilizao de programas que gerem o G-Code, sendo que o Ace Converter um destes programas (DAK Engineering), convertendo arquivos dxf em G-Code.

39

7 CRITRIOS PARA O PROJETO

Sero abordados neste captulo, todos os critrios e metodologia empregada na elaborao do projeto e prottipo com fins acadmicos da fresadora CNC. Aps ter sido concluda a pesquisa de como deveria ser a concepo bsica de uma Mquina Ferramenta CNC, mais precisamente de uma fresadora CNC, foi feito o levantamento de tudo que fosse necessrio para a sua elaborao. O projeto foi elaborado com base nos materiais disponveis, bem como na possibilidade de se investir o mnimo possvel na aquisio e confeco das demais partes constituintes, inclusive do soft, essenciais ao funcionamento e operao da fresadora CNC.

7.1 PROJETO CAD

O projeto CAD foi realizado a contemplar o tipo e dimensionamento da estrutura, sistema de movimentao (carro), sistema de transmisso de movimento e sistema de acoplamento com base nas caractersticas acadmicas e didticas da mquina. Tambm foi feito em CAD o projeto do circuito eletrnico de controle e potncia, layout da placa de circuito impresso potncia e layout da placa de circuito impresso a ser construda - controle.

40

7.1.1 DIMENSIONAMENTO DA ESTRUTURA

A fresadora CNC a ser projetada dever possuir liberdade em trs eixos. Dois eixos para cobrir o plano X, Y onde ficar material a ser usinado e um terceiro eixo para cobrir o plano Z para permitir movimentos ascendente e descendente da fresadora. Como as hastes e carro que compem os sistemas de movimento da Fresadora CNC sero provenientes de velhas impressoras matriciais, isto fez com que a rea til (ou efetiva) de trabalho da fresadora ficasse limitada a estes. A atuao efetiva ficou assim definida (deslocamento linear): Eixo X = 354mm Eixo Y = 256mm Eixo Z = 102mm

Com base na rea til possvel a ser utilizada, foram feitas as adequaes estruturais de modo a garantir tais deslocamentos. Como o objetivo neste trabalho, utilizar a maior quantidade possvel de materiais alternativos, se torna muito difcil de se atingir o nvel de rigidez estrutural descrito no Captulo 4, principalmente em funo de que a execuo do projeto foi realizada, mesmo que em ambiente acadmico, quase que artesanalmente. Entretanto, aps pesquisa, optou-se por usar placas de MDF (Medium Density Fiberboard Placa de Fibra de Mdia Densidade) Stander, de 15mm de espessura, como material alternativo na confeco da estrutura do prottipo considerado devido as suas caractersticas (Valena, Roque e Souza 2005) que so:

41

Consistncia e algumas caractersticas mecnicas que se aproximam s da madeira macia

Maioria de seus parmetros fsicos (resistncia) so superiores aos da madeira aglomerada

Boa estabilidade dimensional Grande capacidade de usinagem

A estrutura total da CNC ficou com as seguintes dimenses (desconsiderando os motores): Comprimento: 708 mm (figura 7.1.1.1) Largura: 632 mm (figura 7.1.1.2) Altura: 805 mm (figura 7.1.1.2)

Figura 7.1.1.1 Lateral esquerda - CNC projetadaFonte: o autor.

42

Figura 7.1.1.2 Vista frontal CNC projetadaFonte: o autor.

7.1.2 SISTEMA DE MOVIMENTAO (CARRO)

O sistema de movimentao obtido mediante a utilizao dos carros e hastes utilizadas nas antigas impressoras matriciais. Para os eixo X e Y foram utilizados o conjunto das impressoras matriciais Rima, conforme figuras 7.1.2.1(a), (b) e 7.1.2.2 (a), (b). Para o eixo Z foi utilizado o

conjunto da impressora matricial Epson, conforme figura7.1.2.3.

43

(a)

(b)

Figura 7.1.2.1 - Eixo X - (a) Vista Inferior , (b) FrontalFonte: o autor.

44

(a)

(b) Figura 7.1.2.2 - Eixo Y - (a) Frontal , (b) LateralFonte: o autor.

45

Figura 7.1.2.3 - Eixo Z - Vista FrontalFonte: o autor.

7.1.3 SISTEMA DE TRANSMISSO DE MOVIMENTO

Para o sistema de transmisso de movimento foram projetados sistemas idnticos para os trs eixos (x, y e z). A soluo empregada foi a aplicao de barras rosqueadas padro M, de dimetro nominal de 12 mm e passo nominal de 1,75 mm por volta completa (360).

46

7.1.4 SISTEMA DE ACOPLAMENTO

No projeto, por uma questo de simplicidade, foi definida a disposio dos motores axialmente (ou complanares) em relao aos sistemas de transmisso de movimento. Para o sistema de acoplamento, foi pensado em se utilizar articulaes elsticas do tipo juntas a metais Rotex, em conformidade com a figura 7.1.4.1.

Semi-articulao Metlica

Semi-articulao Metlica

Elemento Elstico (roda dentada)

Figura 7.1.4.1 Articulao elstica junta a metais RotexFonte: Manf, Pozza e Scarato - 1989

Devido dificuldade de se encontrar tais juntas no mercado local e, a fim de garantir sempre o menor custo, o acoplamento foi projetado para ser realizado com articulaes elsticas confeccionadas em nylon, aplicao metal-mecnica, conforme mostrado na figura 7.1.4.2.

47

Haste Rosqueada

Motor de Passo

Articulao Em Nylon

Figura 7.1.4.2 Articulao elstica em nylon.Fonte: o autor

O projeto da articulao buscou permitir os adequados deslocamentos axiais, radiais e angulares necessrios transmisso, de maneira suave, da rotao dos motores ao sistema de transmisso de movimento (barra rosqueada padro M).

7.1.5 CIRCUITO ELETRNICO DE CONTROLE E DE POTNCIA

Como os trs motores de passo a serem utilizados na movimentao da Fresadora CNC possuem caractersticas diferentes, foi necessrio projetar sistemas

48

de potncia que, ao mesmo tempo em que fornecesse potncia adequada a cada um dos motores, pudesse ser facilmente integrado (slots) ao sistema eletrnico de controle (Anexo 14.3 e 4), tornando-se transparente a este. Os motores utilizados so: Motor eixo X (etiqueta identificao impressora): Origem: Doao impressora RIMA XT 250 Fabricante: ASTROSYN MINEBEA CO.,LTDA Made in Thailand Modelo: 23LM-K005-20 Angulo de Passo: 1,8 Passos por volta: 200 Enrolamento: Unipolar Tenso de alimentao(nominal): 7Vdc Corrente: 1 A/fase Holding Torque (estimado): 10 kgf.cm

Motor eixo Y (etiqueta identificao impressora): Origem: Doao impressora RIMA XT 250 Fabricante: ASTROSYN MINEBEA CO.,LTDA Made in Thailand Modelo: 23LM-C004 Angulo de Passo: 1,8 Passos por volta: 200 Enrolamento: Unipolar

49

Tenso de alimentao(nominal): 6Vdc Corrente: 1,2 A/fase Holding Torque (estimado): 7 kgf.cm

Motor eixo Z (catlogo fabricante): Origem: Doao ACTION MOTORS Fabricante: ACTION MOTORS Made in Brazil Cidade/Estado: Indaiatuba - SP Modelo: SM 1.8-B2-SE Angulo de Passo: 1,8 Passos por volta: 200 Enrolamento: Unipolar Tenso de alimentao(nominal): 12Vdc Corrente: 0,6 A/fase Holding Torque: 5 kgf.cm

Foi adotado este procedimento, em funo de que, as placas de controle e de potncia, pesquisadas no mercado, para acionamento e controle de fresadoras CNC com motores de passo, exigem que todos os motores demandem a mesma tenso de alimentao. A soluo aplicada pode ser encarada como um diferencial em termos de sistemas de controle existentes para mquinas com as caractersticas similares.

50

Uma outra vantagem que, o usurio da referida placa, pode ter uma opo mais para manuteno e/ou troca dos motores garantindo uma maior flexibilidade no processo operacional de uma fresadora CNC constituda de motores de passo. Todos os motores de passo utilizados no projeto so a 6 fios, sendo dois fios de alimentao Vcc e os outros 4 fios para o acionamento de cada uma das fases do motor. Finalmente, a fim de otimizar o controle de movimento dos motores em funo do nmero de fases que cada um possui (4 no total) foi realizado o projeto, mediante pesquisa, de uma placa que acione cada fase, de cada motor, mediante a aplicao de um bit ao drive a ela ligado, nos mesmos moldes de uma Phase Drive. O funcionamento bsico de um sistema baseado num Phase Drive (Drive por Fase) consiste aplicar um sinal de nvel lgico alto (+5V), proveniente de um dos pinos de sada ou entrada/sada da porta paralela do PC (porta da impressora conector DB-25), no resistor ligado base de um transistor NPN de potncia, ligado no modo emissor comum. Como o coletor est ligado fase do motor, o transistor ao conduzir, permite a passagem de corrente pelo enrolamento de fase do motor. Aps, basta ir chaveando corretamente as fases, conseguindo desta forma, o controle de giro do motor de passo considerado (Soares 2003).

7.1.6 CIRCUITO IMPRESSO POTNCIA

O layout da placa de circuito impresso 78x das unidades de potncia, mostrado na figura 7.1.6.1, privilegia a caracterstica modular (acoplamento via slot)

51

e fornecimento de tenses positivas padronizadas de 5, 6, 8, 10, 12, 15, 18 e 24 Volts dc, atravs da utilizao de CIs (circuitos integrados) reguladores de tenso de trs terminais srie 78 (BOYLESTAD 2004), especfico para cada tenso requerida.

(a)

(b)

(c)

Figura 7.1.6.1 Layout mdulo 78x - (a) vista superior: lado componente, (b) vista lado: componentes e sobreposio trilhas, (c) lado inferior: trilhas.Fonte: o autor.

Para o caso da necessidade de tenses fora das tenses fornecidas pela srie 78, foi criados o layout da placa de circuito impresso LM317x, tambm privilegiada pela caracterstica modular (acoplamento via slot) e fornecimento de tenses positivas ajustveis de 1,2 a 37 Volts dc, atravs da utilizao de CIs

52

(circuitos integrados) reguladores de tenso ajustvel, de trs terminais, neste caso o LM317 (BOYLESTAD 2004).

(a)

(b)

(c)

Figura 7.1.6.2 Layout mdulo LM317x - (a) vista superior: lado componente, (b) vista lado: componentes e sobreposio trilhas, (c) lado inferior: trilhasFonte: o autor.

7.1.7 - CIRCUITO IMPRESSO CONTROLE

A concepo da placa de controle, conforme layout apresentado na figura 7.1.7.1, e trilhas lado inferior apresentado na figura 7.1.7.2, teve como objetivo propiciar o adequado controle de cada fase de cada motor considerado, bem como proteger a porta paralela do PC (porta da impressora).

53

Figura 7.1.7.1 Layout circuito impresso controleFonte: o autor.

Figura 7.1.7.2 Layout vista inferior - circuito impresso trilhasFonte: o autor.

54

Para tanto foi projetada, junto com a placa de controle, uma placa buffer para proteger a porta paralela do PC. Os dados da porta paralela (pinos 2 a 9) so ligados ao circuito integrado TTL (Lgica Transistor Transistor) 74LS245, que um Buffer bidirecional para at oito bits (1Byte). Os pinos de controle (10 a 14 e 1, 16 e 17) da porta paralela so ligados aos dois circuitos integrados TTL 74LS32 que so postas lgicas do tipo OU, que atuaro como buffers de proteo. Nos pinos de controle temos portas de entrada e sada, que nos permitiro escrever ou ler um dado pela placa buffer (Soares 2003).

55

8 ESCOLHA DA FRESADORA E FRESA A SER UTILIZADA NO PROJETO

A escolha da fresadora e da fresa adequadas a serem utilizadas no projeto, muito importante no que se refere aos resultados esperados. necessrio, considerando qual o objetivo do projeto, que a mquina ferramenta tenha as condies mnimas para a execuo do trabalho e tenha um custo compatvel com a proposta. Este captulo trata, exatamente desta fresadora e fresa a serem utilizados.

8.1 FRESADORA MAKITA

Como no caso deste trabalho os objetivos so, em princpio, de cunho acadmico e didtico, optou-se por utilizar como fresadora, uma tupia 6 mm marca Makita (a de menor custo entre as nacionais de mesma categoria) modelo 3700B, fabricao nacional (Brasil) com as seguintes especificaes tcnicas (catlogo online MAKITA): Potncia: 440 Watts; Tenso de alimentao: 127Vac Velocidade: 28.000; Mandril: capacidade fresa de 6mm (1/4); Peso: 1,6 Kg.

56

Entretanto, por uma questo de custos, acabou-se optando por uma tupia 6 mm marca Makita, de fabricao chinesa, conforme figura 8.1.1, com as seguintes especificaes tcnicas (placa de identificao carcaa Tupia): Potncia: 350 Watts; Tenso de alimentao: 127Vac Velocidade: 30.000; Mandril: capacidade fresa de 6mm (1/4); Peso: 1,6 Kg.

Figura 8.1.1 Fresadora MAKITA ChinesaFonte: o autor.

57

8.2 A ESCOLHA DA FRESA

A fresa utilizada ser a R216.32-06030-AC10A H10F (Anexo 14.5) por ser a mais indicada para uso geral em alumnio e no ferrosos, conforme informado pelo Departamento Tcnico da empresa SANDVIK diviso Coromant - Brasil, a qual, na pessoa do Sr. Francisco A. Cavichiolli, gentilmente doou uma unidade desta fresa para a continuidade deste projeto.

As caractersticas construtivas desta fresa so as seguintes (catlogo on line SANDVIK Coromant ): Weight = 0,0277 Zn = 2 mm Dc = 6 mm I2 = 57 mm ap_Max = 10 mm dmm = 6 mm Helix_lsh = 35,5 mm bn = 0,25 mm

58

9 SOFTWARE ESCOLHIDO

Devido s caractersticas dos motores de passo empregados na fresadora CNC, bem como as caractersticas do drive projetado (drive por fase), foi escolhido o software TurboCNC (DAK Engineering), verso shareware, para a gerao de estratgias de usinagem a ser aplicado na Fresadora CNC projetada.

59

10 MTODOS E MATERIAIS

Neste captulo se abordar, todos os elementos materiais empregados na confeco da Fresadora CNC. Sero abordados os aspectos construtivos e montagem da estrutura e mdulos de controle e potncia alm da forma de fixao da fresadora no eixo Z. O captulo encerrado com a apresentao do total de recursos financeiros gerais, desembolsados, nico e exclusivamente pelo acadmico, na elaborao da pesquisa, projeto, confeco e aquisio da fresadora. A descrio detalhada do emprego dos recursos, pode ser vista no Anexo 14.6.

10.1 ESTRUTURA

Ao se falar em estrutura, considera-se todo o aspecto mecnico envolvidos, bem como todas as aes necessrias ao trabalho que se pretende. Para tanto, houve a disponibilidade de: - Local e Equipamentos: a) Laboratrio FAG/Residncia acadmico: Furadeira manual: para realizar os furos na estrutura para os parafusos de montagem da estrutura;

60

Furadeira de bancada: para fazer os furos nas ferragens constituintes da estrutura.

Serra circular manual eltrica: para os cortes, em ngulo reto (90), das peas que formaram a estrutura;

Serra tico-tico: para os cortes, em ngulos diferentes de 90 e geometrias complexas, das peas que formaram a estrutura;

Bancada: necessria a dar condies adequadas de trabalho (altura) e ao suporte dos conjuntos, ferramentas e partes da estrutura;

Torno de bancada: utilizado para fixar peas, travando-se seu movimento, de modo a garanti as junes das partes da estrutura da Fresa CNC, de maneira firme.

Ferramentas para marcenaria e carpintaria, alm de materiais utilizados na montagem e ajuste da estrutura:

Bsicas e avanadas: Martelo de marceneiro (com unhas); Plaina para madeira manual; Sargentos; Limas; Esquadro metlico de marceneiro; Pincel para cola; Formo; Puno.

61

b) Marcenaria: Prancha de MDF de 15 mm para a estrutura; Ripas de diferentes tipos e grossuras, tambm em MDF; Parafusos para madeira (cabea chata ou cnica); Cavilhas de madeira de 8 mm; Folhas de lixas para madeira de granulaes 80, 100 e 120 para polimento e acabamento; Taco para lixa; Cola branca para madeira (PVA); Cola de secagem instantnea (cianoacrilato); Brocas para madeira (chata, inteirias e copo); Lminas para serra tico-tico corte madeira.

c) Ferragens Hastes lisas de ao seo cilndrica: provenientes das sucatas da velhas impressoras Rima e Epson; Arruelas de cobre; Arruelas de presso em ao; Arruelas para suporte (furo = 14 mm); Brocas para metal (inteirias e em milmetros); Lminas para serra tico-tico corte metal; Parafusos com porcas (ao e ferro); 03 (trs) Hastes rosqueadas padro comercial M n. 12 (12 mm);

62

02 (dois) rolamentos 686 ZZ CMC ( interno = 6mm, externo = 13mm e Largura = 5mm;

6 (seis) rolamentos (dimenses em mm) para Hastes rosqueadas padro comercial M n. 12 (12mm) com passo de 10mm ( interno rolamento = 10mm);

6 (seis) mancais de fixao conjugada: a) para rolamentos das hastes rosqueadas, b) hastes rosqueadas, c) eixo CNC e d) articulaes elsticas em nylon;

3 (trs) articulaes elsticas em nylon

Toda estrutura foi confecciona em MDF, conforme figura 10.1.1, sendo unidas e fixadas entre si atravs do uso de cola branca (PVA), cola de secagem rpida (cianoacrilato), cavilhas de madeira e parafusos diversos (10.1.2). As ferragens foram fixadas na estrutura, atravs de cola de secagem rpida (cianoacrilato) e parafusos diversos.

Figura 10.1.1 Estrutura em MDFFonte: o autor.

63

Figura 10.1.2 Parafusos na fixao da estruturaFonte: o autor.

10.2 ELETRNICA

Nos mesmos moldes da estrutura, ao se falar em eletrnica, considera-se todos os aspectos eltricos, eletro-mecnicos e uso de semicondutores envolvidos, bem como todas as aes necessrias realizao do trabalho. Foi necessrio: - Ferramentas para eletrnica: Bsicas e avanadas: Chaves de fenda; Chaves philips;

64

Chaves de relojoeiro (fenda e philips); Chaves alen; Chaves conjugada (fixa e boca); Paqumetro de 150mm; Alicates de bico; Alicates de corte; Limas; Estiletes para corte; Ferro de solda (40W). Multiteste (Multmetro) True Fluke

- Materiais diversos: Fio de solda; Placa de circuito impresso (fenolite e fibra de vidro): os mdulos de potncia foram executados em placas de circuito impresso de fibra de vidro (40 mm x 90 mm x 2 mm, cada um) e o mdulo de controle, por uma questo de custo, em placa de circuito impresso de fenolite (200 mm x 200 mm x 2 mm); Circuitos integrados: 4 (quatro) CIs TTL, sendo 3 (trs) TTL 74LS32 e 1 (um) 74LS245, aplicados no mdulo de controle no bloco buffer; Soquete para CI: um soquete para cada CI aplicado; Transistores: utilizados 12 (doze) unidades do TIP 122, um para cada fase dos motores envolvidos;

65

Diodos: utilizados 12 (doze) diodos de potncia (at 6 A), 7 (sete) diodos de uso geral (at 1 A) para os mdulos de potncia e controle;

Resistores: utilizados 17 (dezessete) resistores, sendo 12 (doze) de 1 kohm (1/4 Watt), 3 (trs) de 10kohm (1/4 Watt), 1 (um) de 2.2 Kohm (1/2 Watt) e 1 (um) de 470 ohm (1/2 Watt);

Capacitores: foram empregados na confeco dos mdulos de potncia e controle (inclusive bloco buffer) 13 capacitores, dos quais 9 (nove) eletrolticos e 4 (quatro) cermicos ;

Reguladores semicondutores de tenso: foram utilizados 4 (quatro) CIs (circuitos integrados) reguladores de tenso de trs terminais. Dos reguladores de tenso da srie 78 (tenses positivas pr definidas), foram utilizados CIs de 5, 6 e 12 Volts dc. Com relao aos CIs (circuitos integrados) reguladores de tenso ajustvel, neste caso o LM317, o mesmo teve sua tenso de sada ajustada para 7 Volts dc;

Transformadores: foram utilizados 4 (quatro) transformadores, um para cada mdulo de potncia;

Rel: Implementado um rel 12 Volts na placa de controle para possibilidade de uso da Fresadora CNC no modo 2 eixos (x, y), funcionando como plotter;

Pasta para soldagem; Corrosivo para placas de circuitos impresso: utilizado o percloreto de ferro diludo em gua;

Cortador de placa de circuito impresso: usado serra tico-tico manual; Vasilhame para corroso de placa: utilizado bandeja plstica;

66

Suporte para placa de circuito impresso; Fusvel e porta fusvel: cada mdulo de potncia tem um fusvel de segurana associado;

Cola de secagem instantnea (cianoacrilato); Chaves liga/desliga (tipo alavanca articulada): foram utilizados 5 (cinco) chaves;

Perfurador de placa de circuito impresso: furadeira para placas de circuito impresso com brocas de dentista;

Fios de diversas cores aplicao circuitos eletrnicos; Tubete termo-contrtil: para isolamento fios emendados com solda (estanho);

Motor de passo: trs unidades.

Os motores de passo, bem como os mdulos de potncia e controle, foram fixados na estrutura, atravs de cola de secagem rpida (cianoacrilato) e parafusos diversos, conforme pode ser verificado na figura 10.2.1.

(a)

67

(b)

Figura 10.2.1 (a) exemplo de fixao motor de passo eixo X, (b) fixao mdulo de potncia.Fonte: o autor.

10.3 FIXAO DA FRESADORA AO EIXO Z

A fixao da fresadora no suporte do eixo Z, conforme pode ser observado na figura 10.3.1, foi realizada mediante o uso de parafusos.

68

Figura 10.3.1 Fixao fresadora ao eixo ZFonte: o autor.

10.4 RECURSOS FINANCEIROS

Apesar

de ter sido empregados muitos materiais reciclados, oriundos de

equipamentos fora de uso e doaes, houve a necessidade de se adquirir, peas, componentes, acessrios e ferramentas para a execuo da mesma. Excetuando-se a instalao dos motores de passo, transformadores, hastes cilndricas, carros e fresa, todos os demais materiais, inclusive obras literrias (livros) especficos sobre usinagem e comando numrico, bem como todos os demais

69

elementos utilizados na confeco do projeto, tiveram todos os seus custos assumidos pelo acadmico. O total de recursos financeiros efetivamente aplicados no prottipo foi de R$ 837,00 (OITOCENTOS E TRINTA E SETE REAIS).

A

figura 10.4.1 apresenta o prottipo da mquina ferramenta CNC

(fresadora/fresa), aps as concluses da montagem total da mesma.

Figura 10.4.1 Aspecto final da Mquina Ferramenta - CNCFonte: o autor.

70

11 RESULTADOS

Uma vez que a Fresadora CNC est concluda devemos submeter a mesma a testes, a fim de verificar se o seu funcionamento. Neste captulo, ser definido, primeiramente, alguns parmetros a serem respeitados para que a rotina esteja de acordo com as caractersticas de funcionamento e operao do conjunto Mquina Ferramenta fresadora e fresa. Em seguida descrever uma rotina a ser executada pela Fresadora CNC, mediante a utilizao do Software TurboCNC .

11.1 PARMETROS

Os parmetros fundamentais, a serem considerados para os testes a serem realizados, so velocidade de corte Vc, velocidade de avano Vf e tempo de corte tc .

11.1.1 VELOCIDADE DE CORTE - Vc

A velocidade de corte Vc, que dado em m/min, dado pela expresso 11.1 (Schtzer e Schulz 2003): Vc = x d x n 1.000 (11.1)

71

Onde: Vc [m/min] velocidade de corte d [mm] dimetro da ferramenta n [min-1] rotao da ferramenta

Substituindo os valores na expresso 11.1 em funo das caractersticas da fresadora (conforme referenciado na placa de identificao na carcaa da tupia MAKITA) e da fresa R216.32-06030-AC10A H10F (conforme catlogo on-line SANDVIK Coromant) a serem usadas, temos:

Vc = x 6 x 30.000 = 565,4866 ~ 565,487 m/min 1.000

Logo: Vc ~ 565,487 m/min

11.1.2 VELOCIDADE DE AVANO - Vf

A velocidade de avano - Vf, que dado em m/min, definida pela expresso 11.2 (Parmetros de Corte):

Vf = n x fz x Zn

(11.2)

72

Onde: Vf [mm/min] velocidade de avano n [min-1] ou [rpm] rotao da ferramenta fz [mm/dente] avano (tabela fabricante) Zn nmero de dentes

Substituindo os valores na expresso 11.2 em funo das caractersticas da fresadora (conforme referenciado na placa de identificao na carcaa da tupia MAKITA) e da fresa R216.32-06030-AC10A H10F (conforme catlogo on-line SANDVIK Coromant) a serem usadas, temos:

Vf = 30.000 x 0.014 x 2 = 840 mm/min

Logo: Vf = 840 mm/min

11.1.3 TEMPO DE CORTE - tc.

O tempo de corte - tc, que dado em segundos - s, definido pela expresso 11.3 (ENC 2003 ENGENHARIA MECNICA):

tc = If / V f

(11.3)

73

Onde: tc [s] tempo de corte If [mm] comprimento do rasgo Vf [mm/min] avano

Substituindo os valores na expresso 11.3 em funo das caractersticas da fresadora (conforme referenciado na placa de identificao na carcaa da tupia MAKITA) e da fresa R216.32-06030-AC10A H10F (conforme catlogo on-line SANDVIK Coromant) a serem usadas, temos:

tc = 60 / 840 = 0.071428 min ~ 0.0714 min ~ 4,28 s

Logo:

tc = 4,28 s

11.2 ROTINA USANDO O TurboCNC Para utilizar o TurboCNC foi necessrio configurar o mesmo mediante a correta ligao da porta paralela do PC (porta da impressora conetor DB 25) porta da placa de controle da Fresadora CNC.

74

11.2.1 LIGAO DOS MOTORES

As ligaes respectivas so as que constam na tabela 11.2.1.1.

Eixo X Passo 1 Passo 2 Passo 3 Passo 4

Pino Direo DB com Motor X 25 relao PC ao PC Fase 1 2 Sada Fase 2 3 Sada Fase 3 4 Sada Fase 4 5 Sada

Nvel Lgico Baixo (bit) 0V 0V 0V 0V (a)

Sentido Horrio Vem/Bco Ved/Bco Vermelho Verde

Byte 1 2 4 8

Binrio 0001 0010 0100 1000

Eixo Y Passo 1 Passo 2 Passo 3 Passo 4

Pino Direo - DB Motor Y relao 25 ao PC PC Fase 1 6 Sada Fase 2 7 Sada Fase 3 8 Sada Fase 4 9 Sada

Nvel Lgico Baixo (bit) 0V 0V 0V 0V (b)

Sentido Horrio Vermelho Verde Vem/Bco Ved/Bco

Byte 16 32 64 128

Binrio 00010000 00100000 01000000 10000000

Eixo Z Passo 1 Passo 2 Passo 3 Passo 4

Pino Direo DB Motor Z relao 25 ao PC PC Fase 1 1 Sada Fase 2 14 Sada Fase 3 16 Sada Fase 4 17 Sada

Nvel Lgico Baixo (bit) +5V +5V 0 +5V

Sentido Horrio Vermelho Amarelo Azul Marrom

Byte 10 9 15 3

Binrio 1010 1001 1111 0011

(c)

75

Sensor Final de Curso

Lgica

Pino Direo DB relao 25 ao PC PC

Nvel Lgico Baixo (bit)

Nvel Lgico de Byte Acionamento

Binrio

Motor X Motor Y Motor Z

NA NA NA

13 15 12

Entrada Entrada Entrada

0V 0V 0V (d)

+5V +5V +5V

175 183 159

10101111 10110111 10011111

Tabela 11.2.1.1 Seqncia de ligaes dos motores de passo e sensores de inicio/final de curso (a) Motor X, (b) Motor Y, (c) Motor Z e (d) ligao dos sensores.

11.2.2 IMPLEMENTANDO UMA ROTINA EM G-CODE NO TURBO CNC

Foi implementada uma rotina em G-Code, conforme exemplo constante no guia do usurio do TurboCNC a fim de testar o funcionamento da Fresadora CNC, somente no plano X e Y para comear os testes, conforme descrito: Exemplo 1: G00 Posicionamento rpido Funo: Movimenta para uma nova posio como uma possibilidade rpida. Sintaxe: G00 [refere-se ao eixo] Exemplo: G00 X1.2 Y0.3 ; Move para (1.2, 0.3)

76

Esta rotina provocou o acionamento dos motores X e Y com correspondente movimentao dos eixos a eles associados. Foram feitos outros testes em relao aplano X e Y, sendo que tais rotinas, exemplos constantes no manual do TurboCNC para os respectivos planos, se mostraram corretos. Todavia, ao serem implementados rotinas para o acionamento do conjugado X, Y e Z, a fresadora CNC no respondeu conforme o esperado. A fim de dirimir tal situao e pensando numa nova possibilidade de programao, elaborao de rotinas a serem executadas para o efetivo controle da fresadora CNC, o orientador do trabalho, sugeriu que fosse experimentado

implementar o controle da atravs do uso do software Matlab (by Math Works Inc.), licenciado para FAG, e assim foi feito.

11.2.3 IMPLEMENTANDO UMA ROTINA COM O MATLAB

Inicialmente, foram implementadas rotinas bsicas no Matlab a ser executada pela mquina CNC (Fresadora CNC). A primeira consistia em fazer cada eixo, alternadamente, fazer um giro completo (360) no sentido horrio. A rotina bsica implementada no Matlab pode ser analisada no Anexo 14.7. Aps a gerao das rotinas, a mquina CNC foi ligada. Foi dada a instruo de incio (start) para que o Eixo X executasse um giro, no sentido horrio, de 360, o que equivale a 200 passos do motor. O mesmo executou adequadamente o sentido

77

de rotao (horrio) bem como o total de passos (200) necessrios ao giro completo, conforme marcao feita a laser em um ponto (mira) colado na articulao elstica respectiva. Isto provocou, o deslocamento da mesa da mquina CNC referente ao plano X a este associado. Foram repetidas as mesmas operaes descritas anteriormente para os Eixos Y e Z, sendo que estes apresentaram as mesmas respostas ao controle. Posteriormente, foram implementadas rotinas para que os mesmo girassem (uma volta) no sentido ante-horrio, um de cada vez, na seqncia estabelecida: primeiro o Eixo X, e posteriormente, os Eixos Y e depois o Eixo Z e, aps isto, terminasse a rotina. Mais uma vez os motores executaram as instrues adequadamente. Feito tais testes, foram criadas novas rotinas instruindo os motores para que estes girassem, 10 (dez) vezes em torno de seu eixo, tanto no sentido horrio, quanto no sentido anti-horrio. Neste caso, tambm foram observados que no houve problemas, pois os mesmos executaram os sentidos de rotao e quantidade estabelecidos, com conseqente transferncia de movimento aos planos a eles associados. Foram implementadas novas rotinas, agora com um contador de voltas, distncia e tempo, via Matlab onde, a cada passo que o motor dava, o programa apresentava na tela do computador, os resultados do deslocamento dos planos em relao velocidade de rotao dos motores de passo. O objetivo desta rotina foi verificar o grau de preciso de deslocamento, bem como verificar o controle de incio/fim de operao quando do acionamento do sensor a este associado. A rotina foi testada inicialmente no eixo X. Teve que ser

78

criado um comando para acionar o carro no sentido de deslocamento inverso (inverso do sentido de rotao do motor de passo) ao anterior do deslocamento, ignorando, durante um nmero pr estabelecido de passos, devido necessidade de se ignorar o nvel lgico (+5 V) levado ao pino 13 da entrada da porta paralela do PC (conector DB 25) onde, em princpio, enquanto este nvel lgico estiver presente, o referido motor no ser acionado. Esta rotina, aps os adequados ajustes, foi executada conforme o estabelecido.

79

12 CONCLUSO

Quando lidarmos com tecnologia, muitas vezes, no nos damos conta de como pode ser complexo e ao mesmo tempo simples, a cadeia de processos envolvidos na obteno de resultados. Pesquisar, projetar e construir, fazendo funcionar como desejado, no uma tarefa fcil. O conceito de Mquina Ferramenta CNC um conceito muito bem sedimentado na rea das engenharias industrial, mecnica, metal-mecnica, todavia no o dentro do segmento de Telecomunicaes, uma vez que os trabalhos de confeco de dispositivos projetados e simulados em ambiente computacional, podem ficar a cargo da area de engenharia de telecomunicaes, mas sim da rea da engenharia mecnica ou afim. Entretanto, a rea de telecomunicaes pode e deve se beneficiar, com os possveis trabalhos executados pelo equipamento mediante a confeco, atravs do processo de usinagem, de dispositivos de microondas projetados e simulados em ambiente computacional. Fica claro, tambm, que o carter multidisciplinar do trabalho desenvolvido foi atingido, uma vez que os conceitos de: a) mecnica, b) desenho tcnico, c) desenho CAD, d) projeto via computador - CAD, e) circuitos eltricos, f) eletrnica analgica, g) eletrnica digital, h) eletrnica de potncia foram efetivamente trabalhados. Considerando o carter acadmico do prottipo, percebe-se claramente que o mesmo funciona adequadamente. Logo o objetivo foi efetivamente alcanado. Pode-

80

se concluir isto em funo de que, com a implementao via Matlab, fez-se o controle bsico da mquina ferramenta construda (prottipo). Percebe-se que caso o projeto e confeco da estrutura, mdulos de potncia e controle, bem como unidade de potncia, tivessem algum erro de concepo, ou mesmo de execuo, certo que o seu funcionamento e controle no teriam ocorrido conforme descrito no Captulo 11. O trabalho est concludo. Porm, isto no o fim, apenas o comeo. Este trabalho pode, e deve, servir de base para outros trabalhos futuros. Somente a ttulo de sugesto, podemos citar os seguintes temas para Trabalho de Concluso de Curso - TCC: Implementao, via Matlab, para rotinas de execuo de superfces planialtimtricas (topograficas), em escala, a serem executadas pela mquina ferramenta, cuja trajetria e ao da ferramenta seja otimizado via algortmo gentico. Melhoria do projeto da eletrnica da placa de controle e/ou potncia; Melhoria das rotinas de fresamento, mediante a iinterpretao do G-Code pelo Matlab. Melhoria das rotinas de fresamento, mediante a execuo de um desenho/projeto em dxf ou dwg diretamente pela fresadora CNC, atravs de interface gerida pelo Matlab. Melhoria da estrutura da Mquina CNC, mediante a adoo de materiais mais leves, mais resistentes. Melhoria da estrutura da Mquina CNC, mediante projeto e concepo nova de estrutura, feita tambm em MDF.

81

Projeto de uma mquina ferramenta CNC (fresadora CNC) com 5 (cinco) eixos.

Projeto de drive para fresadora CNC de 05 (cinco eixos). Projeto de otimizao da Fresadora CNC para gerao de materiais de reposio e novos materiais e acessrios para o Laboratrio de Microondas FAG.

Finalmente, a fresadora CNC poder viabilizar outros projetos dentro do segmento das engenharias, a exemplo de Automao e Controle podendo ser utilizada na confeco de peas e acessrios de robs, tais como braos, dedos, pegas e outros dispositivos de automao. Ainda, com relao aos cursos de Arquitetura e Urbanismo, Engenharia Civil e Agronomia, poder ser utilizada no auxlio de confeco de maquetes; representao em escala e em 3 (trs) dimenses de relevos (aclives e declives); confeco de acessrios para equipamentos de agrimensura; discos experimentais de regulagens de semeadeiras (ou plantadeiras) e muito mais. At mesmo cursos ligados rea de Marketing, podero se beneficiar. Os alunos deste segmento de mercado podero desenvolver e confeccionar novos tipos de embalagens, mostrurios, entre outros, onde a fresadora CNC poder ter suas rotinas desenvolvidas de modo a permitir cortes complexos de peas, em materiais diversos, que iro compor estes produtos.

82

13 - REFERNCIAS BIBLIOGRFICAS

SANTOS, Aldeci Vieira dos BEZERRA, Alexandre Arajo MACHADO, lisson Rocha HELLENO, Andr Luz NETTO, Antonio Borges LANDI, Domenico Carmino OLIVEIRA, Fernando Garcia de MARCONDES, Francisco Carlos CAVICHIOLLI, Francisco de Assis TANIO, Franco Hiroyoshi SCHULZ, Herbert GOMES, Jefferson de Oliveira GAMARRA, Jos Roberto SCHTZER, Klaus SILVA, Marcio Bacci da ORNAGHI, Marco Antnio ICE, Marcos Soto COELHO, Reginaldo Teixeira VALLEJOS, Rolando Vargas BAUCO, Silvio Antonio Usinagem em altssimas velocidades, 2 edio Editora rica Ltda, 2003. SILVA, Sidnei Domingues da CNC: Programao de comandos numricos computadorizados: torneamento 4 edio Editora rica Ltda, 2005. BOYLESTAD, Robert L. Dispositivos eletrnicos e teoria de circuitos, 8 edio Pearson Education do Brasil, 2004 pp.: 568, 569, 570, 571, 576, 577, 578, 579, 579. MANF, Giovanni POZZA, Rino SCARATO, Giovanni Desenho tcnico mecnico: curso completo, Volume 1 Hemus-Livraria Editora Ltda, 1989 MANF, Giovanni POZZA, Rino SCARATO, Giovanni Desenho tcnico mecnico: curso completo, Volume 2 Hemus-Livraria Editora Ltda, 1989. MANF, Giovanni POZZA, Rino SCARATO, Giovanni Desenho tcnico mecnico: curso completo, Volume 3 Hemus-Livraria Editora Ltda, 1989. OMURA, George - Dominando o AutoCAD 14, LTC Livros Tcnicos e Cientficos Editora S.A., 1999. ZUFFO, Joo Antnio WOLFF, Mathias M. Eletrnica: passo a passo, Volume 3 Nova Cultural Ltda, 1990. BARBI, Ivo Eletrnica de potncia, 4. Edio - Edio do Autor, 2002. LILEN, H. Tiristores y triacs, Marcombo, S.A., 1974. SOARES, Mrcio Jos Placa buffer para proteger seu PC, Mecatrnica Fcil. So Paulo, n. 8, junho/fevereiro 2003 SOUZA, Adriano Fagali de A importncia de um sistema CAD para integrao da cadeia produtiva, Mecatrnica Fcil. So Paulo, n. 24, setembro/outubro 2005. SOARES, Mrcio Jos Controle de motores de passo com PIC, Mecatrnica Fcil. So Paulo, n. 10, maio/junho 2003.

83

SANDVIK Diviso Coromant - CoroGuide Web. Disponvel em Acesso em 20 de out. 2005. I/O Robotics para iniciantes. Disponvel em Acesso em 18 de mar. 2005. SYMPHONY Robtica Eduacacional. Disponvel em Acesso em 12 de mar. 2005. VALENA, Antonio Carlos de V. ROQUE, Carlos Alberto SOUZA, Priscila Zeraik de MDF Medium Density Fiberboard. Disponvel em Acesso em 18 de mar. 2005. MAKITA. Disponvel em Acesso em 25 de abr. 2005. Tabela Para Fresamento. Disponvel em Acesso em 28 de abr. 2005. CTCNC. Disponvel em Acesso em 22 de mar. 2005. FACILCNC. Disponvel em Acesso em 22 de mar. 2005. Histrico do CNC. Disponvel em Acesso em 22 de mar. 2005. BARDELLI, Rubens Bard HP. Disponvel em Acesso em 22 de mar. 2005. Parmetros de Corte. Disponvel em Acesso em 12 de out.2005. SIEMENS. Disponvel em Acesso em 10 de out.2005. DAK Engineering. Disponvel em Acesso em 25 de mar.2005

84

ENC 2003 ENGENHARIA MECNICA. Disponvel em em 26 de set.2005.

Acesso

85

14 ANEXOS

14.1 TABELA DUREZA ROCKWELL E VELOCIDADES DE CORTE E AVANOS CONSIDERADOS Fresamento de canal 2 cortesAt 10 HRC - Ao com Baixo Teor de Carbono - Ferro Fundido Material - Lato d1 Veloc. Velocidade de 60 m/min. Avano mm 1.5 2 2.5 3 4 5 6 8 10 11 12 rpm 12.000 9.800 8.150 6.100 4.900 4.100 3.100 2.500 2.000 1.750 1.500 mm/dente mm/min. 0.0053 130 0.0078 150 0.0093 150 0.0125 150 0.0156 150 0.0186 150 0.0328 200 0.0508 250 0.0635 250 0.0726 250 0.0847 250 Dureza 10 a 22 HRC 22 a 30 HRC

- Ao de alta resistncia a trao -Ao inox - Ao com mdio teor de carbono -Titnio Veloc. Veloc. Velocidade de Velocidade de 45 m/min. 40 m/min. Avano Avano rpm 9.500 7.100 6.000 4.750 3.550 2.800 2.300 1.800 1.400 1.300 1.100 mm/dente mm/min. 0.0047 90 0.0072 100 0.0085 100 0.0107 100 0.0143 100 0.0181 100 0.0221 100 0.0282 100 0.0363 100 0.0391 100 0.0462 100 rpm 8.400 6.250 5.200 4.200 3.100 2.350 2.100 1.500 1.250 1.150 980 mm/dente mm/min. 0.0026 40 0.0049 60 0.0073 80 0.0091 80 0.0123 80 0.0162 80 0.0181 80 0.0254 80 0.0305 80 0.0331 80 0.0389 80

38 a 43 HRC - Ligas resistentes a altas - Ao de alta resistncia a trao temperaturas - Ao ferramenta - Inconel 718 Material - Ao temperado d1 Veloc. Veloc. Velocidade de Velocidade de 33 m/min. 18 m/min. Avano Avano mm 1.5 2 2.5 3 4 5 6 8 10 11 12 rpm 7.100 5.300 4.400 3.550 2.650 2.000 1.800 1.300 1.060 950 830 mm/dente mm/min. 0.0021 30 0.0029 30 0.0035 30 0.0043 30 0.0058 30 0.0076 30 0.0085 30 0.0117 30 0.0144 30 0.0160 30 0.0184 30 rpm 3.800 2.800 2.400 1.900 1.400 1.200 900 700 600 520 450 mm/dente mm/min. 0.0027 20 0.0036 20 0.0042 20 0.0053 20 0.0073 20 0.0085 20 0.0113 20 0.0145 20 0.0169 20 0.0195 20 0.0226 20

Dureza

30 a 38 HRC

- Ligas de alumnio - Materiais no ferrosos Veloc. 150 m/min. rpm 30.500 24.500 20.500 15.000 12.000 10.000 7.600 6.100 5.100 4.300 3.800 Velocidade de Avano mm/dente mm/min. 0.0033 200 0.0062 300 0.0074 300 0.0127 380 0.0159 380 0.0203 410 0.0334 510 0.0416 510 0.0498 510 0.0591 510 0.0668 510

86

14.2 LINGUAGEM G-CODE (DAK Engineering)Code G00 G01 G02 G03 G04 G16 G17 G18 G19 G20 G21 G28 G31 G32 G33 G50 G53 G54 G55 G56 G57 G58 G59 Function Rapid positioning Linear interpolation CW circular interpolation (3D) CCW circular interpolation (3D) Dwell Set implicit planes (obsolete) Set XY plane Set XZ plane Set YZ plane Inch units Metric units Home all axes Probe move Probe cycle Single pass threading Probe hole ID Master coordinates (fixture 0) Fixture offset 1 Fixture offset 2 Fixture offset 3 Fixture offset 4 Fixture offset 5 Fixture offset 6 Code G70 G71 G72 G73 G76 G77 G78 G80 G81 G82 G83 G90 G91 G92 G93 G94 G95 G97 G178 G183 Function Inch units Metric units CW helical interpolation (obsolete) CCW helical interpolation (obsolete) Multi-pass threading cycle Turning/Boring cycle Peck motion (general) Cancel canned cycle Drill cycle Drill cycle with dwell Drill cycle with peck Absolute coordinates Incremental coordinates Preload of registers Inverse time feed rate Inches/mm per minute Inches/mm per rev Set spindle rpm Speed peck motion Speed peck drill cycle

87

14.3 PROJETO CAD PLANTA A-4 CIRCUITO ELTRICO LAY-OUT MDULO ELETRNICO DE POTNCIA 78X

Out GND 78XX In

Off

On

LAY-OUT - MDULO 78X LADO COMPONENTES ESCALA = 1:1

LAY-OUT - MDULO 78X LADO TRILHAS ESCALA = 1:1

LAY-OUT - MDULO 78X LADO COMPONENTES (CIMA) E TRILHAS (BAIXO) ESCALA = 1:1

HELDER CAROZZI HELDER CAROZZI

"Deus Seja Louvado"

FRESADORA CNCMDULO ELETRNICO DE POTNCIA 78X

Out GND 78XX In

88

14.4 PROJETO CAD PLANTA A-4 CIRCUITO ELTRICO LAY-OUT MDULO ELETRNICO DE POTNCIA LM317X

LM 317 Adj Vout Vin

LAY-OUT - MDULO LM317X LADO COMPONENTES ESCALA = 1:1

LAY-OUT - MDULO LM317X LADO TRILHAS ESCALA = 1:1

LAY-OUT - MDULO LM317X LADO COMPONENTES (CIMA) E TRILHAS (BAIXO) ESCALA = 1:1

HELDER CAROZZI HELDER CAROZZI

"Deus Seja Louvado"

FRESADORA CNCMDULO ELETRNICO DE POTNCIA LM317X

LM 317 Adj Vout Vin

89

14.5 FRESA SANDVIK COROMANT - R216.32-06030-AC10A H10F

90

14.6 RECURSOS FINANCEIROS

Os custos totais foram: 1) Mecnica: 1.1) 03 (trs) Hastes rosqueadas padro comercial M n. 12 (12 mm); 1.2) 02 (dois) rolamentos 686 ZZ CMC ( interno = 6mm, externo = 13mm e Largura = 5mm; 1.3) 6 (seis) rolamentos (dimenses em mm) para Hastes

rosqueadas padro comercial M n. 12 (12mm) com passo de 10mm ( interno rolamento = 10mm); 1.4) 6 (seis) mancais de fixao conjugada: a) para rolamentos das hastes rosqueadas, b) hastes rosqueadas, c) eixo CNC e d) Juntas a metais - Articulaes Elsticas; 1.5) 3 (trs) Juntas a metais - Articulaes Elsticas.

Total: R$ 340,00 (TREZENTOS E QUARENTA REAIS)

2) Mecnica/Eltrica: Fresa eltrica MAKITA (30.000)

Total: R$ 85,00 (OITENTA E CINCO REAIS)

91

3) Obras: 3.1)

Usinagem em altssimas velocidades, autor Aldeci e outros Editora rica R$ 55,00 (CINQENTA E CINCO REAIS);

3.2)

CNC:

Programao

de

comandos autor

numricosSidnei

computadorizados:

torneamento

SILVA,

Domingues da - Editora rica, 2002 R$ 80,00 (OITENTA REAIS).

Total (Obras): R$ 55,00 + R$ 80,00 = R$ 135,00 (CENTO E TRINTA E CINCO REAIS)

4) Estrutura: Chapa de MDF Stander de 15 mm de espessuara 1 (uma) unidade

Total: R$ 72,00 (SETENTA E DOIS REAIS)

5) Materiais diversos (marcenaria/mecnica): 5.1) Cola R$ 60,00 (SESSENTA REAIS) 5.2) Parafusos R$ 20,00 (VINTE REAIS) 5.3) Outros R$ 25,00 (VINTE E CINCO REAIS)

Total: R$ 60,00 + R$ 20,00 + R$ 25,00 = R$ 105,00 (CENTO E CINCO REAIS)

92

6) Semicondutores/Resistores/Capacitores 6.1) Circuitos integrados: R$ 30,00 (TRINTA REAIS) 6.2) Transistores: R$ 15,00 (QUINZE REAIS) 6.3) Resistores: R$ 5, 00 (CINCO REAIS) 6.4) Capacitores: R$ 10,00 (DEZ REAIS)

Total:

R$ 30,00 + R$ 15,00 + R$ 5,00 + R$ 10,00 = R$ 60,00

(SESSENTA REAIS)

7) Energia Eltrica Energia eltrica consumida pelas ferramentas eltricas utilizadas nos corte, furaes e demais ajustes na confeco da estrutura.

Total: R$ 40,00 (QUARENTA REAIS)

O somatrio do total de recursos financeiros efetivamente aplicados no prottipo foi de R$ 837,00 (OITOCENTOS E TRINTA E SETE REAIS).

93

14.7 ROTINA MATLAB

clc; clear all; close all; dio = digitalio(' parallel'LPT1' % acesso a LPT1 ,' ) %get(dio,' PortAddress' ) hwlines = addline(dio,0:7,' ) out' % acesso as portas de 2 3 4 5 e 5 6 7 8

hwlinesz = addline(dio,0:3,2,' ) % acesso as portas 1 14 16 17 out' %hwinfo = daqhwinfo(dio) %hwinfo.Port(1) %hwinfo.Port(2) %hwinfo.Port(3) %getvalue(dio)

delay = .001; for n = 1 : 50 putvalue(hwlines,logical([0 0 0 0 1 0 0 0])) % 6 pause(delay); putvalue(hwlines,logical([0 0 0 0 0 1 0 0])) % 7 pause(delay); putvalue(hwlines,logical([0 0 0 0 0 0 1 0])) % 8 pause(delay); putvalue(hwlines,logical([0 0 0 0 0 0 0 1])) % 9 pause(delay); end;

94

for n = 1 : 50 putvalue(hwlines,logical([1 0 0 0 0 0 0 0])) %2 pause(delay); putvalue(hwlines,logical([0 1 0 0 0 0 0 0])) %3 pause(delay); putvalue(hwlines,logical([0 0 1 0 0 0 0 0])) %4 pause(delay); putvalue(hwlines,logical([0 0 0 1 0 0 0 0])) %5 pause(delay); end;

for n = 1 : 50

pause(delay); putvalue( hwlinesz ,logical([ 1 1 1 1])) %16 pause(delay); putvalue( hwlinesz ,logical([ 1 1 0 0])) %17 pause(delay); putvalue( hwlinesz ,logical([ 0 1 0 1])) %1 pause(delay); putvalue( hwlinesz ,logical([ 1 0 0 1])) %14 pause(delay); end;

95

14.8 PROJETO CAD PLANTA A-1 FRESADORA CNC ESTRUTURA MECNICA

VISTA LATERAL DIREITA ESCALA 1:5

VISTA FRONTAL (ANTERIOR) ESCALA 1:5

VISTA LATERAL ESQUERDA ESCALA 1:5

VISTA POSTERIOR (TRASEIRA) ESCALA 1:5

FRESADORA CNCHELDER CAROZZI HELDER CAROZZI

ESTRUTURA MECNICA

1Motor Eixo X Fabr icante: ASTROSYN - MINEB EA CO.,LTDA Made in Thailand Modelo: 23LM-K 005-20 Nominal (Vdc /fase): 7.0V Corrente (A/fas e): No inform ado ngulo de Passo (DEG/STEP): 1.8 Holding Torque (Kgf.cm): No inform ado. Base Mvel Eixo X Material: Chapa de MDF Dimenses: 15mm x 350mm x 350m m Tampa S uperior Estrutura M esa E ixo Y Material: Chapa de MDF Dimenses: 15mm x 632,426mm x 96m m

1

1 225

M ont ante Frente/Trs Mesa Eixo X Material: Chapa de MDF Dimenses: 15mm x 431mm x 90mm

25

25 26

1 23

Montante Frente/Trs Mesa Eixo X Material: Chapa de MDF Dimenses: 15m m x 431mm x 90m m

25

3 4

M ontante Fixao Hastes e Barra Rosqueada E ixo X Material: Chapa de MDF Dimenses : 15mm x 431mm x 63mm

326 39 35 37 38 36

Mot or Eixo X Fabric ante: A STROSYN - M INEBEA CO.,LTDA Made in Thailand Modelo: 23LM-K005-20 Nominal (Vdc/fase): 7.0V Corr ente (A/fase): No informado ngulo de Pas so (DEG/STEP): 1.8 Holding Torque (Kgf.c m): No informado. Base Mvel Eixo X Material: Chapa de MDF Dim enses: 15mm x 350m m x 350mm Tampa Superior Estrutura Mesa Eixo Y Material: Chapa de M DF Dimenses: 15mm x 632,426mm x 96mm Motor Eixo Y Fabricante: ASTROSYN - MINEBEA CO.,LTDA M ade in Thailand M odelo: 23LM-C004 Nominal ( Vdc /fase): 6,0V Corrente (A/fase): 1,2A ngulo de Passo ( DEG/STEP): 1.8 Holding Torque (Kgf.cm): No informado. Haste Impressora Rima Eixo X Fabricante: ME CAF - MEC NICA FINA S.A. Diviso de Perifricos Made in Brasil Modelo: Haste fixa aplicada a impressora modelo RIMA XT 250 Material: Liga a o-pr ata de s eo cir cular Dimetro: 12m m Comprimento (til): 510mm M otor E ixo Z Fabricante: ACTION MOTORS Made in Brazil Modelo: S M1.8-B2-SE Nominal (Vdc/fase) : 12,0V Corr ente (A/fase): 0,6A ngulo de Pas so (DEG/STEP): 1.8 Holding Torque (Kgf.cm): 5,0

22

Base Mvel Menor Fixao do Conjunto ao Carro Eixo X Material: Chapa de MDF Dimenses: 15mm x 153,2mm x 102,7mm

3 431

Montante Fixao Hastes e Barra Rosqueada Eixo X Material: Chapa de MDF Dimenses: 15mm x 431mm x 63m m

26 27 28

23

26 10 1127 28 31 14 15 13 30M ontante Fixao Hastes e Barra Rosqueada E ixo X Material: Chapa de MDF Dimenses : 15mm x 431mm x 63mm

Carro Eixo X Fabr icante:SISTEMA Made in Brasil Ano Fabricao: 1989 Material: Polmer o de Alta Densidade Dimenses: 21mm x 136,35mm x 102,7mm

27 28

12 13

M ontante Fixao Hastes e Barra Rosqueada E ixo X Material: Chapa de MDF Dimenses : 15mm x 431mm x 63mm