Gestão da Produção Gestão da capacidade · 0 500 1000 1500 2000 2500 3000 3500 4000 0 20 000 40...

Transcript of Gestão da Produção Gestão da capacidade · 0 500 1000 1500 2000 2500 3000 3500 4000 0 20 000 40...

1

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 1

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Gestão da Produção

Gestão da capacidade

José Cruz Filipe

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 2

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Tópicos

• Conceito de capacidade

• Processo de decisão sobre capacidade

• Modelo C-V-R

• Equilibragem de linhas

• Theory of Constraints

2

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 3

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Uma decisão estratégica

• Face a:– Estratégia do negócio – Procura prevista– Custo das instalações– Comportamento esperado dos concorrentes– Impacto da globalização

• Criar infra-estruturas e equipamentos para produzir quanto?

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 4

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

O que é Capacidade

• Uma taxa de produção (por unidade de tempo)• O seu cálculo implica:

– Uma medida agregada– O mix de produtos– As políticas da produção– As actividades e as suas interligações– Os recursos afectados– Os processos operativos definidos– Capacidade nominal (efectiva) e picos de capacidade

– taxa de utilização

3

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 5

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Termos correntes

• Capacidade bruta ou teórica• Capacidade nominal• Capacidade líquida• Capacidade reservada• Capacidade disponível• Capacidade do estrangulamento (bottleneck)• . . .

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 6

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Medidas de capacidade

• Umas são...– 100 000 automóveis por ano– 1 milhão de barris por dia– 3 doentes por hora– 800 intervenções cirúrgicas por ano

• Outras não...– Um hospital com 200 camas– Um hotel com 100 quartos – Uma escola com 20 salas de aula

4

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 7

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

A capacidade depende de:

• Condições estruturais– Nível de equipamentos e de mão de obra– Formas de organização– Tecnologia– Horários praticados

• Mix de produtos

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 8

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

O processo de decisão

• Recolha de informação sobre:– A procura prevista– A concorrência– As tecnologias disponíveis– Os custos de produção– Os preços de mercado

• A formulação de alternativas• Um cálculo económico• Uma perspectiva estratégica

Capacidade necessária = Procura prevista + Almofada

5

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 9

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

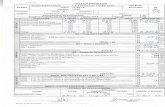

O cálculo económico

• O modelo C-V-RNo p.m.v.:

N x p = CF + N x CV un

Donde:

N = CF / (p – CV un)

Exemplo:CF = 10 000CV un = 5p = 8

N = 3 333 unidades

0

5 000

10 000

15 000

20 000

25 000

30 000

35 000

0 1 000 2 000 3 000 4 000

Custo Fixo Custo Variável Custo Total Vendas

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 10

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Economias de escala• A “curva em U” dos custos

0

20

40

60

80

100

120

0 500 1000 1500 2000 2500 3000 3500 40000

20 000

40 000

60 000

80 000

100 000

120 000

140 000

160 000

180 000

Custo unitário Custo total

6

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 11

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Conceitos diferentes:

• Economias de escala– O custo unitário diminui com a taxa de produção

• Economias de gama– Fabricando diferentes produtos na mesma

instalação maximiza-se a taxa de utilização• Efeito de aprendizagem

– O custo unitário diminui com a produção acumulada

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 12

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Equilibragem de linhas de montagem

• Determinação do tempo de ciclo– Tempo disponível / Procura

• Determinação do número teórico de postos de trabalho– Tempo total de operações / Tempo de ciclo

• Agrupamento de postos: tão próximo quanto possível do tempo de ciclo –embora inferior – ou múltiplos

7

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 13

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Equilibragem de uma linha

Sequência de cálculo:1. Determinar o tempo de ciclo necessário

Taxa de produção = Necessidades / Tempo disponívelTempo de ciclo = 1 / Taxa de produção

2. Determinar o n.º mínimo de postos de trabalho necessáriosT = Tempo total de processamento de uma peçaN = n.º mínimo teórico de postos de trabalho

N = INT(T / Tempo de ciclo) + 1 3. Seleccionar uma regra de agrupamento de tarefas.4. Tempo de inactividade = N x C - T5. Eficiência = (1- Tempo de inactividade) / (N * Tempo de ciclo)

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 14

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

ExemploOper. Prededentes Duração

A -- 76B A 80C A 307D B, C 62E D 52F F 41

Soma 618

A

B

C

D E F76

80

307

62 52 41

Procura prevista3 960 un. / mês

8

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 15

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Exemplo (cont.)

• Procura: 3 960 un / mês• Tempo disponível: 22 dias @ 8 horas / dia

– Tempo de ciclo = 22 x 8 x 3 600 seg / 3 960= 160 segundos

• Tempo total de operação: 618 segundos• N.º teórico de postos = 618 / 160 = 3,8 4 postos

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 16

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Exemplo (cont.)

A

B

C

D E F

76

80

307

62 52 41

2 x Postos Operações Duração1 A + B 156

2 + 3 C 2 x 153,54 D + E + F 155

1

4

2 3

9

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 17

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Estrangulamentos no processo

• Sejam C1 e C2 as taxas de produção necessárias• Sejam X1% e X2% as percentagens de produção

útil• Determina-se a capacidade do conjunto por:

C1

C2

C3

C = min(C3; C1/X1; C2/X2)

X1 %

X2 %

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 18

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Theory of Constraints (TOC)

• The Goal – A Process of Ongoing Improvement, 2nd. edition, Goldratt, E.M. e Cox, J., Gower, Aldershot, 1996– Goldratt contesta a gestão da produção clássica,

herdada dos primórdios da segunda revolução industrial, questionando alguns dos seus paradigmas e visando uma transformação do panorama industrial

– “O objectivo da empresa é FAZER DINHEIRO” • Paradigma da produção clássica: qualquer

capacidade não utilizada é um aumento do custo de produção unitário

10

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 19

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Theory of Constraints (TOC)

• Goldratt: a produção deve aumentar aquilo que se vende (o throughput), minimizando tudo aquilo que é necessário para produzir o que se vende, ou seja os stocks e a despesa operacional

• Drum – Buffer – Rope• Equilibrar o fluxo e não a capacidade• Um processo em cinco fases: os 5 passos

da TOC

Gestão da Produção

JCFilipe – Abril 2006IST / ISCTE / EGP 20

LOGÍSTICAEM MESTRADO LOGÍSTICAEM MESTRADO

Theory of Constraints (TOC)

• Os 5 passos da TOC1) Identificar os estrangulamentos do sistema.2) Decidir como explorar os estrangulamentos.3) Subordinar tudo o resto à decisão anterior.4) Elevar a capacidade dos estrangulamentos.5) Se, num dos passos anteriores, algum

estrangulamento foi violado, voltar ao passo 1,sem deixar que a inércia se torne o estrangulamento do sistema.

1

LOGÍSTICAEM MESTRADO

MBA / Mestrado em Logística 2005/2006

GESTÃO DA PRODUÇÃO

LINHAS DE MONTAGEM

Objectivos

1. fluxo contínuo para minimizar os custos de MP: a sequência dos postos de trabalho é a sequência de operações, pois minimiza as deslocações e a PVP – layout orientado para o produto.

2. linha equilibrada: para assegurar a melhor eficiência na utilização dos recursos

Diagrama de precedências

Tempo de ciclo: tempo entre peças: é o inverso da taxa de produção, ou seja do n.º de peças produzidas por unidade de tempo.

Tempo morto ou tempo perdido ou tempo de inactividade.

Sequência de cálculo:

1. determinar o tempo de ciclo necessário

Taxa de produção = Necessidades / Tempo disponível

Tempo de ciclo = 1 / Taxa de produção

2. Determinar o n.º mínimo de postos de trabalho necessários

T = Tempo total de processamento de uma peça

N = n.º mínimo teórico de postos de trabalho

N = Int(T / Tempo de ciclo) + 1

3. Seleccionar uma regra de agrupamento das tarefas.

4. Tempo de inactividade = N x C - T

5. Eficiência = (1- Tempo de inactividade) / (N * Tempo de ciclo)

2

LOGÍSTICAEM MESTRADO

Duração

Tarefa Código segundos Precedências Limpar A 11 Limar arestas B 15 A Montar bloco auxiliar C 25 A Aplicar primário D 10 B Soldar E 15 D Aparafusar o bloco auxiliar F 12 C, E Pintar G 22 F 110 200 / hora C = 18 segs N = 7 (6.11 + 1) Com 7 postos Duração Inactivo

1 A + C 18 0 2 A + C 18 0 3 B + D 12.5 5.5 4 B + D 12.5 5.5 5 E 15 3 6 F + G 17 1 7 F + G 17 1

110 16 Eficiência 87.3%

LOGÍSTICAEM MESTRADO

MBA / Mestrado em Logística 2005/2006

GESTÃO DA PRODUÇÃO

CAPACIDADE – LINHA DE FABRICO.

Na STEEL fabrica-se mobiliário metálico. O seu regime de trabalho é de 8 horas diárias, 5 dias por semana. Se necessário, pode ainda realizar até duas horas extraordinárias por dia. Todos os trabalhos de manutenção e reparação dos equipamentos são efectuados fora do horário produtivo.

Uma mesa, modelo SIMPLEX, tem muita procura e tem uma linha de fabrico dedicada. A sequência de operações e respectivos tempos standard são dados pela tabela seguinte:

Operação Descrição Duração

(segundos) Operação precedente

A Inspecção dos materiais 85 --- B Limpeza do tubo de 6 metros 66 A C Limpeza da chapa 70 A D Corte de 4 troços de 60 cm 46 B E Corte de 4 troços de 90 cm 46 B F Colocação dos tubos na armação de montagem 60 D, E G Soldadura das pernas e travessas 200 F H Colocação e soldadura do tampo 160 C, G I Pintura (*) H TOTAL (sem pintura) 733

(*) a pintura é efectuada em conjunto com outros artigos, fora da linha de fabrico.

a) Numa determinada semana, a procura prevista de SIMPLEX é de 1 450 unidades. Determine o tempo de ciclo e o número mínimo teórico de postos necessários.

b) Faça a equlibragem da linha. Apresente o esquema respectivo e indique qual é o tempo de ciclo real para a solução que encontrou. Determine o rendimento da linha.

c) Qual é capacidade máxima semanal da linha de fabrico, nas condições que estabeleceu em b)?

LOGÍSTICAEM MESTRADO

STEEL – Resolução

a) Tc = 8 x 5 x 3600 / 1450 = 99,3 seg.

N = 733 / 99,3 = 7,38 => 8 postos de trabalho.

b)

Posto de trabalho Operação Tempo perdido

(segundos) 1 A 14,3 2 B 33,3 3 C 29,3 4 D + E 7,3 5 F 39,3 6 G + H 9,3 7 G + H 9,3 8 G + H 9,3 9 G + H 9,3 TOTAL : 160,7

Não se consegue equilibrar a linha com apenas 8 postos, sendo necessários 9.

O tempo de ciclo real é determinado pelo posto 4 e é de 92 segundos.

Rendimento: 733 / (9 x 99,3) = 82,0% (em relação ao tempo de ciclo teórico)

733 / (9 x 92,0) = 88,5 % (em relação ao tempo de ciclo real)

c) Sendo o tempo de ciclo real de 92 segundos, numa semana, apenas em horário normal, podem fazer-se 5 x 8 x 3600 / 92 = 1 565 mesas.

Trabalhando o máximo de horas extraordinárias, podem fazer-se 1,25 x 1 565 = 1 956 mesas.

NOTA: Desprezaram-se nestes cálculos os tempos de enchimento e esvaziamento da linha.

AH

GF

E

D

C

B

66

70

85

60

46

46

200

160

1x

1x

1x

1x

1x

4x

AH

GF

E

D

C

B

66

70

85

60

46

46

200

160

1x

1x

1x

1x

1x

4x

1

LOGÍSTICAEM MESTRADO

MBA / Mestrado em Logística 2005/2006

GESTÃO DA PRODUÇÃO

CAPACIDADE – LINHA DE FABRICO

O equipamento L411M é produzido em série na empresa ELECTRONICS, de acordo com o seguinte esquema:

As operações A a H correspondem à montagem final, que é efectuada numa linha de montagem com as seguintes características:

MONTAGEM Operação Duração (segundos) Operações precedentes

A 44 -- B 36 A C 55 B D 250 B E 112 B F 65 C G 21 D, E, F H 79 G ? = 662

A operação E incorpora, em cada unidade de L411M, quatro componentes MM23P, produzidos num sub-sistema de fabrico de que se conhecem as seguintes variáveis operacionais:

A B

C

D

E

F

G H

44” 36”

55”

250”

112”

65”

21” 79”

M1 M2

M3 M4

M5

4x1x 1x

6x 8x

1 5102%

1 5002,5%

1 4000%

8 0001%

12 4002%

A B

C

D

E

F

G H

44” 36”

55”

250”

112”

65”

21” 79”

M1 M2

M3 M4

M5

4x1x 1x

6x 8x

1 5102%

1 5002,5%

1 4000%

8 0001%

12 4002%

2

LOGÍSTICAEM MESTRADO

FABRICO DO COMPONENTE MM23P Posto Taxa máxima de

produção diária (bruta)

Taxa média de defeitos

Postos precedentes

N.º de unidades que são incorporadas no

posto seguinte M1 1 510 2,0 % -- 1 M2 1 500 2,5 % M1, M3 1 M3 8 000 1,0 % -- 6 M4 12 400 2,0 % -- 8 M5 1 400 0,0 % M2, M4 4

A ELECTRONICS trabalha a um turno, de oito horas diárias e dispõe de recursos suficientes para que a linha de montagem trabalhe com qualquer cadência que seja necessária.

a) Relembre os princípios da TOC e determine a capacidade máxima de produção de L411M.

b) Ainda de acordo com os princípios da TOC, equilibre a linha de montagem, determinando o número de postos necessários e que operações são efectuadas em cada um deles. Calcule o rendimento da linha.

c) Que acções recomendaria para aumentar a capacidade da linha, sem adicionar mais equipamentos?

ELECTRONICS – Resolução

Alínea a)

O primeiro passo da TOC é determinar o estrangulamento do sistema.

Dado que a linha de montagem pode trabalhar com qualquer cadência, o estrangulamento está no sub-sistema de fabrico do componente MM23P.

A taxa líquida de produção de cada posto determina-se do seguinte modo:

1 – calcula-se a capacidade líquida dos postos que não têm precedentes, multiplicando o valor encontrado pela taxa de aproveitamento ( = 1 – taxa de defeitos);

2 – para os postos que têm precedentes, calcula-se o mínimo da sua capacidade bruta e da permitida pelos inputs necessários ao posto (dividindo a taxa útil dos postos precedentes pelo número de unidades incorporadas no posto);

3 – calcula-se a taxa de produção útil, multiplicando o valor mínimo encontrado pela taxa de aproveitamento;

A produção útil de cada posto é, então:

Posto Taxa de aproveitamento Produção máxima diária útil M1 98,0 % 0,98 x (1 510) = 1 480 M3 99,0 % 0,99 x (8 000) = 7 920 M4 98,0 % 0,98 x (12 400) = 12 152 M2 97,5 % 0,975 x MIN(1 500 ; 1 480/1 ; 7 920/6) = 1 287 M5 100 % 1,0 x MIN( 1 400 ; 1 287/1 ; 12 152/8) = 1 287

3

LOGÍSTICAEM MESTRADO

A capacidade do posto M5 é determinada pelo input recebido do Posto M2; por sua vez, a capacidade deste posto é determinada pelos inputs recebido de M3.

Nestas condições, o estrangulamento é no posto M3.

A capacidade de produção de MM23P é de 1 287 unidades/dia, possibilitando a montagem de 321 (= 1 287 / 4) unidades/dia de L411M.

Alínea b)

Terceiro passo da TOC: subordinar toda a produção à cadência do estrangulamento, donde a capacidade a assegurar pela linha de montagem deve ser 312 unidades /dia.

Tempo de ciclo necessário:

8 (horas / dia) x 3 600 (Segundos / hora) / 321 unidades / dia = 89,7 segs .

N.º mínimo de postos de trabalho: 662 / 89,7 = 7,4 è 8 postos .

Estação de trabalho

Operações a realizar

N.º de postos de trabalho

Tempo útil (segundos)

Tempo morto (segundos)

1 A; B 1 80 9,7 2a – 2b C; E 1 + 1 2 x 83,5 = 167 2 x 6,2 = 12,4

3a – 3b – 3c D 1 + 1 +1 3 x 83,3 = 250 3 x 6,4 = 19,2 4 F; G 1 86 3,7 5 H 1 79 10,7 ? = 8 ? = 662 ? = 55,7

O rendimento da linha é: 662 / (8 x 89,7) = 0,923 = 92,3%

Ou então: 662 / (662 + 55,7) = 0,923 = 92,3 %

A B

C

E

D

F

G H

44” 36”

55”

250”

112”

65”

21” 79”

3 x

2 x

A B

C

E

D

F

G H

44” 36”

55”

250”

112”

65”

21” 79”

3 x

2 x

A B

C

E

D

F

G H

44” 36”

55”

250”

112”

65”

21” 79”

3 x

2 x

4

LOGÍSTICAEM MESTRADO

Alínea c)

Segundo passo da TOC: explorar os estrangulamentos.

Antes de qualquer outra medida, deviam ser investigadas as causas dos defeitos em M3 e M2 e tentada a redução das taxas respectivas.

Se fosse possível eliminar todos os defeitos desses dois postos, ter-se-ia:

Posto Taxa de aproveitamento Produção máxima diária útil M1 98,0 % 0,98 x (1 510) = 1 480 M3 100,0 % 1,00 x (8 000) = 8 000 M4 98,0 % 0,98 x (12 400) = 12 152 M2 100,0 % 1,00 x MIN( 1 500 ; 1 480/1 ; 8 000/6) = 1 333 M5 100 % 1,0 x MIN( 1 400 ; 1 333/1 ; 12 152/8) = 1 333

O estrangulamento permanece em M3, mas consegue-se um aumento de capacidade de 3,6 %.