Guia de Moldagem - · PDF fileVelocidade de dosagem da rosca e contrapressão..... 30...

Transcript of Guia de Moldagem - · PDF fileVelocidade de dosagem da rosca e contrapressão..... 30...

Conteúdo

1. Introdução............................................................................................................................ 03Moldagem de nylon por injeção................................................................................................ 03Famílias de nylon DuPont.......................................................................................................... 03Precauções de operação............................................................................................................. 03Efeitos térmicos.......................................................................................................................... 03Emissão de gases e partículas.....................................................................................................04Informações sobre segurança..................................................................................................... 04Riscos de escorregamento.......................................................................................................... 04Operação de moagem................................................................................................................. 04

2. Características do Polímero Fundido................................................................................. 05Estrutura de material.................................................................................................................. 05Calor específico.......................................................................................................................... 05Viscosidade do polímero fundido............................................................................................... 06Fluidez do polímero fundido...................................................................................................... 07Estabilidade do polímero fundido...............................................................................................08Caracterização do polímero fundido com moldes instrumentados............................................ 08

3. Manuseio do Material.......................................................................................................... 10Transporte do material................................................................................................................ 10Manuseio de resinas de nylon.................................................................................................... 10Efeito da umidade....................................................................................................................... 12Secagem...................................................................................................................................... 12Coloração.................................................................................................................................... 13Controle da Qualidade................................................................................................................ 14

4. A Máquina de Injeção.......................................................................................................... 16Requisitos da máquina................................................................................................................ 16Design da máquina......................................................................................................................16Manutenção e precauções de segurança..................................................................................... 20

5. Projeto do Molde.................................................................................................................. 21Material do molde...................................................................................................................... 21Os sistemas de alimentação........................................................................................................ 21Saídas de gases........................................................................................................................... 23Contrasaídas.............................................................................................................................. 24Circuito de refrigeração.............................................................................................................. 24Moldes de câmara quente........................................................................................................... 24

6. Condições de Moldagem..................................................................................................... 27Temperatura do polímero fundido............................................................................................. 27Perfil de temperatura do cilindro............................................................................................... 27Temperatura do Bico.................................................................................................................. 27Velocidade e pressão de injeção................................................................................................ 28Pressão e tempo de recalque...................................................................................................... 29Velocidade de dosagem da rosca e contrapressão...................................................................... 30Descompressão.......................................................................................................................... 31Temperatura do molde............................................................................................................... 31Tempo de resfriamento.............................................................................................................. 32Extração..................................................................................................................................... 32

7. Funcionamento da Máquina de Injeção........................................................................... 33Partida......................................................................................................................................... 33Interrupção do ciclo................................................................................................................... 33Parada......................................................................................................................................... 33Purga........................................................................................................................................... 33

8. Considerações Dimensionais de Moldagem e Pós-Moldagem......................................... 34Contração de moldagem............................................................................................................ 34Efeito da absorção de umidade nas dimensões......................................................................... 35Contração Pós-Moldagem e recozimento...................................................................................36Empenamento............................................................................................................................ 36Tolerâncias................................................................................................................................. 36

2

3

1. IntroduçãoEste manual é composto por duas partes. A primeiraparte apresenta uma visão abrangente do processo de moldagem por injeção de nylon. O objetivo é o de proporcionar uma melhor compreensão sobre o que ocorre durante o processo de moldagem.As informações referentes aos fenômenos e processamento de polímeros foram elaboradas parapossibilitar uma comparação entre as diversas características de diferentes famílias de nylon ao invésde características detalhadas de grades específicos.A seção “Moldagem de nylon por injeção” contémmaiores informações sobre a subdivisão das diversasfamílias de nylon.

A segunda parte é composta por tabelas ilustrando os parâmetros mais importantes e recomendados para o processo de moldagem por injeção. A seguir, é apresentada uma relação completa da linha de resinasde nylon da DuPont.

Moldagem de nylon por injeçãoApesar do fato das resinas de nylon Minlon® e Zytel®

serem comercializadas por mais de 50 anos, continuasendo importante otimizar as condições de moldagempara se obter o máximo das propriedades disponíveisnestes materiais. Basicamente, o processo envolve o aquecimento e ocisalhamento dos grânulos sólidos até sua fusão, atransferência deste material fundido para um molde e a sua manutenção sob pressão até que se cristalize.

Cada tipo de nylon possui as suas próprias característicasespecíficas de processamento que devem ser consideradase compreendidas antes que seja moldado, para que seobtenha o nível de qualidade desejado.As condições de moldagem afetam consideravelmentea qualidade da peça, alterando características taiscomo a resistência nas linhas de emenda, aparênciasuperficial e a estabilidade dimensional.As condições ótimas de moldagem para qualquer grade são determinadas através da combinação das características de processamento dos polímeros utilizados, com a dos modificadores e aditivos, quepossuem suas próprias características reológicas.

O conhecimento básico destas características reológicas auxilia na compreensão das influências que as alterações de um parâmetro de moldagem exercem na qualidade das peças moldadas. A Seção 2aborda este tema.

As recomendações contidas neste manual sãoaplicáveis à maioria dos nylons da DuPont. Com o objetivo de simplificar as diretrizes demoldagem, possibilitando que sejam de fácil leitura, os grades foram classificados sob tipos genéricos.

Famílias de nylon DuPontAs resinas de nylon Zytel® são classificadas pela suacomposição química nos seguintes grupos:

– Nylon 66– Nylon 6– Copolímero de Nylon 66/6– Blenda de Nylon 66 + 6– Nylon 6.12– Nylon amorfo transparente

As principais propriedades das resinas de nylonZytel® são:

– Alta resistência mecânica– Excelente balanço de rigidez e tenacidade– Bom desempenho sob altas temperaturas– Boas propriedades elétricas e de flamabilidade– Boa resistência à abrasão e química.

Propriedades como ponto de fusão, absorção de umidade e módulo de elasticidade são determinadasprincipalmente pelo tipo de nylon. O peso moleculardo nylon determina a viscosidade do fundido e aresistência ao impacto.

Além disso, o nylon pode ser facilmente modificado e reforçado, permitindo a obtenção de uma variedadede produtos com características personalizadas paraprocessos e usos específicos.

As principais famílias dos nylon Zytel®, descritas neste manual, são as seguintes:

– Sem reforço– Tenazes/Supertenazes– Reforçados com fibras de vidro– Reforçados com carga mineral– Reforçados com carga mineral/fibras de vidro– Auto-Extinguíveis– Alta viscosidade/extrusão– Especialidades.

1.1 Precauções de operaçãoAssim como no caso da maioria das resinas termoplás-ticas, a moldagem das resinas Zytel® reforçadas comfibras de vidro e Minlon® é uma operação simples e segura. A boa prática recomenda que os seguintes riscospotenciais sejam considerados:* Efeitos térmicos* Emissão de gases e partículas* Riscos de escorregamento

1.1.1 Efeitos térmicosO contato da pele com as resinas Zytel® reforçadas com fibra de vidro e Minlon® fundidas pode provocarqueimaduras graves. Isto pode acontecer quando formam-segases em excesso, gerando alta pressão no cilindro damáquina e, consequentemente, risco de explosão, liberandopolímero fundido através do bico ou do funil de alimentação.

4

Para minimizar as probabilidades de um acidente, asinstruções fornecidas neste manual devem ser cuidadosa-mente observadas. Os riscos potenciais devem ser previs-tos e eliminados ou minimizados através do estabeleci-mento dos seguintes procedimentos, incluindo a utilizaçãode equipamentos e roupas próprias de proteção.

Não permita que a resina permaneça na máquina deinjeção por mais de 15 minutos na temperatura demoldagem. Caso esta situação ocorra, por exemplo,durante uma interrupção prolongada de ciclo, mantenha-se particularmente alerta durante o processo de purga. Leia cuidadosamente o Capítulo 7:Funcionamento da máquina de injeção.

Ao executar a purga, certifique-se de que a bomba dealta vazão esteja desligada e que a proteção do bicoesteja encaixado corretamente. Reduza a pressão deinjeção e acione várias vezes de modo intermitente obotão de injeção minimizando a possibilidade de ocorrência de acúmulo de gás no cilindro, o quecausaria uma expulsão violenta do polímero fundido.Coloque o material da purga em um recipiente comágua para suprimir a exalação de gases e o odor.

Havendo suspeita de degradação1 de resina em qualquer momento, o conjunto de injeção deve serrecuado, a projeção do bico posicionado e o cilindroesvaziado. Após o início da rotação da rosca, deve-seintroduzir um material de purga adequado (polietilenode alta densidade). A temperatura pode então ser gradualmente reduzida e a máquina desligada. Veja“Purga” no Capítulo 7: Funcionamento da máquina deinjeção, para maiores detalhes.

Caso, ao acionar o comando de injeção ou de rotaçãoda rosca, não seja verificado fluxo de material, o bicopode estar obstruído. Neste caso, desligue as resistên-cias do cilindro e observe as práticas de segurançapreestabelecidas. Sempre considere que pode haver gás sob alta pressão confinado no cilindro, com a possibilidade de liberação inesperada. Um protetorfacial e luvas de mangas longas devem ser usados nestas condições. Antes de reiniciar a operação, tanto a máquina como o material devem ser avaliados paradeterminação da causa da degradação.

Na eventualidade do polímero fundido entrar em contato com a pele, resfrie a área afetada imediata-mente com água fria ou com uma bolsa de gelo e procure auxílio médico especializado em queimaduras.Não tente retirar o polímero da pele. Consulte asFichas de Segurança do Material (MSDS) para referências. Para informações adicionais telefone para o número indicado nas Fichas de Segurança doMaterial (MSDS).

Devido ao fato das resinas Zytel® e Minlon®

necessitarem de secagem a altas temperaturas, o contato com funis, silos ou tubulações de ar quentespode resultar em queimaduras graves. O isolamentotérmico destes componentes reduz esta possibilidade.

1.1.2 Emissão de gases e partículasDurante as operações de secagem, purga, moldagem emoagem, são liberadas pequenas quantidades de gás ede partículas. Como regra geral, recomenda-se umaventilação local por exaustão durante o processamentodas resinas Zytel® e Minlon®, assim como para todas as resinas plásticas. Uma taxa de exaustão de aproximadamente 5 m3 ar/min por kg/h de resinaprocessada mantém a concentração de partículas e degases bem abaixo do limite de 5 mg/m3 quando oprocessamento for executado dentro dos parâmetrosrecomendados (moldagem, purga e secagem). Paramais detalhes consulte o manual “Utilização Adequadade Exaustão Durante o Processamento de Plásticos”publicado pela DuPont.

1.1.3 Informações sobre segurançaA DuPont fornece as Fichas de Segurança de Material(MSDSs) a seus clientes juntamente com o pedido inicial de compras e sempre que forem revisadas. As MSDSs incluem informações sobre componentesperigosos, riscos à saúde, procedimentos de emergênciae de primeiros socorros, procedimentos de descarte einformações sobre armazenamento.

1.1.4 Riscos de escorregamentoOs grânulos das resinas Zytel® e Minlon® podemprovocar escorregamento no caso de serem derramados no piso. Qualquer derramamento deve ser limpo imediatamente.

1.1.5 Operação de moagemAo executar qualquer operação de moagem, além da utilização de um equipamento com sistemas desegurança adequados, a instalação deve proporcionaruma proteção adequada contra ruído e poeira. Devemser utilizadas telas, filtros e ventilação em condiçõesadequadas de operação. Os operadores devem utilizarequipamentos de proteção individual (EPI) apropriados, incluindo luvas e protetores faciais.

1 Escape excessivo de gás pelo bico, polímero severamente descolorado, rosca recuando além do limite traseiro estabelecido, etc.

5

2. Características do polímero fundidoAs características físicas de um polímero fundidodefinem as condições em que deve ser moldado.Dentre estas podemos citar:

* A estrutura molecular, que é basicamente semi-cristalina, e as diversas alterações que ocorrem com as variações de temperatura e pressão.

* A quantidade de energia (calor específico e calor latente).

* O comportamento de fluxo do material fundido e especificamente a viscosidade, como o parâmetro reológico mais importante.

* A velocidade de cristalização da resina.

* A estabilidade da resina, especificamente sob altas temperaturas e na presença de água.

2.1 Estrutura do Material

2.1.1 CristalinidadeA maioria das poliamidas possui uma estrutura semi-cristalina. Isto significa que uma proporção dopolímero se solidifica em uma certa estrutura ordenadae uniforme. O restante se solidifica em um estadoamorfo, sem uniformidade.

Durante o processo de cristalização, as moléculas seagrupam em cristais que normalmente se juntam unsaos outros, formando esferolitos com até 0,2 mm dediâmetro. Se a orientação dos cristais se apresentar emapenas uma direção, como freqüentemente ocorre nasuperfície da peça, a zona do material será transparente.

Diferenças fundamentais nas estruturas de polímerossemi-cristalinos e amorfos resultam em propriedades e condições de moldagem diferentes.

Dentre as propriedades mais importantes dos materiaiscristalinos, em contraste com os materiais amorfos,podemos citar as seguintes:

* Grandes alterações de volume com a temperatura, ao passar do estado fundido para o sólido e vice-versa.

* É necessário muita energia para fundir o polímero.

Estes dois fenômenos, juntamente com os demaisimplicam, ao contrário dos materiais amorfos, na inexistência do risco de supercompactação, mesmo sobpressões muito altas de injeção e recalque.

2.1.2 Alterações de volumeAs alterações de volume são normalmente descritas em termos de volume específico, que é o inverso dadensidade. Para materiais semi-cristalinos, o volumeespecífico é função da temperatura, pressão e, na fasesólida, do grau de cristalinidade.

A Fig. 1 mostra algumas curvas experimentais de volume específico de Zytel® sem reforço. No estadofundido, o volume específico é muito maior que noestado sólido. Durante a moldagem, a resina fundida é mantida sob pressão, tipicamente a 70 MPa, o quesignifica que há uma alteração menor do volumedurante a cristalização nesta condição em relação aquando a pressão é zero. A contração é o resultadodireto da cristalização da resina fundida.

Uma vez que a contração deve ser mínima, a resinafundida deve ser mantida sob pressão até que estejatotalmente cristalizada.

No estado sólido, as resinas de nylon possuem uma cristalinidade entre 40% e 60%. A curva correspondente na Fig. 1 deve ser interpretada comouma faixa que reflete esta variação e os outros fatoresque influenciam a estrutura cristalina.

As resinas de nylon 66 apresentam o mais alto grau de cristalinidade dentro da família do nylon. Isto temgrande influência sobre as propriedades mecânicas,absorção de umidade e resistência química do produtomoldado.

2.2 Calor EspecíficoA energia necessária para aumentar a temperatura deum polímero é determinada, geralmente, pelo seu calor específico, definido como a quantidade de calornecessária para aumentar a temperatura da massaunitária do material em 1 °C. No caso de materiais comestrutura cristalina, há a necessidade de maior aqueci-mento para passar o material do estado sólido para oestado fundido.Esta energia é representada por um pico na curva decalor específico (Fig. 2).

Temperatura (°C)

0,85

0,90

0,95

1,00

1,05

1,10

0 50 100 150 200 250 300 350

P =

150 v

olum

e es

pecí

fico

cm3 /g

ZYTEL 103 HSL NC-10

1201008060

30

0

MPa

®

Fig. 1 Diagrama de Pressão-Volume-Temperatura (volume específico em função da temperatura e pressão)

6

Desta forma, a quantidade total de calor necessária parafazer com que cada polímero atinja sua temperatura deprocesso é representada pela área sob cada curva.Portanto, as resinas cristalinas precisam de uma energiacalorífica mais alta que as resinas amorfas, sendo queas resinas de nylon sem reforço precisam de duas vezesmais calor total em comparação com o poliestireno, porexemplo, conforme mostra a Tabela 1.

Essa diferença no comportamento influencia o designdo cilindro e da rosca, fator crítico para polímerossemi-cristalinos.

Tabela 1 - Energia calorífica necessária para o processamento

Resina Calor de Fusão Calor Total (kJ/kg) Necessário (kJ/kg)

Poliestireno 0 372Delrin® 163 419Polietileno de alta densidade 242 721Zytel® 101L 130 791

2.3 Viscosidade do polímero fundidoA viscosidade do polímero fundido determina emgrande parte a pressão de injeção - a alta viscosidadeimplica em menos fluxo e queda de pressão mais alta.A viscosidade do polímero fundido é uma função diretado peso molecular (por exemplo, o Zytel® 42 tem umpeso molecular mais alto, portanto, uma viscosidademais alta que o Zytel® 101 L).

A viscosidade dos nylons fundidos é influenciada por vários fatores, especialmente pela temperatura,cisalhamento e teor de umidade na resina.

2.3.1 Viscosidade do Polímero Fundido em Função daTemperatura

A regra geral de que os líquidos se tornam menos viscosos com o aumento de temperatura é certamenteverdadeira para polímeros fundidos. Por este motivo,torna-se necessário especificar a temperatura na qual aviscosidade do polímero fundido foi medida. A Fig. 3mostra que a viscosidade de um Zytel® sem reforço émenos sensível às alterações de temperatura do que osgrades reforçados e modificados ao impacto.

2.3.2 Viscosidade do Polímero Fundido em Função daTaxa de Cisalhamento

O cisalhamento é um parâmetro que caracteriza avelocidade de deformação do fluxo do material, sendouma função da velocidade do fluxo e da geometria doscanais de alimentação. A viscosidade diminui considera-velmente com o aumento da taxa de cisalhamento (veja a Fig. 4).

Portanto, através do aumento da velocidade de injeçãopode-se reduzir a viscosidade, melhorando o preenchi-mento de peças mais complexas. A viscosidade variade acordo com o grade da resina, conforme mostram asFig. 3 e 4.

Temperatura (°C)

0

0,4

0

Calo

r esp

ecífi

co (

kJ k

g–1

K–1

)

35050

0,2

100 150 200 250 300

0,8

0,6

1,2

1,0

1,6

1,4

2,0

1,8

2,4

2,2

2,6

8,3

DELRIN

2,75 Nylon 66

Poliestireno

Fig. 2 Calor específico em função da temperatura

®

Temperatura do polímero fundido em °C

10265

Visc

osid

ade

em

Pa·

s (a

t 100

0 s-

1 )

315295 305

100

285275

1000

ZYTEL® 101 L

ZYTEL® 70G30

ZYTEL® ST801

MINLON® 13 MM

Fig. 3 Viscosidade do polímero fundido em função da temperatura

Cisalhamento aparente (s–1)

10100

Visc

osid

ade

apar

ente

(Pa

.s)

10000

100

1000

1000

H2O = 0,07%

H2O = 0,20%

0

0,2

0,1

0,3

0,5

0,4

0,6

0,8

0,7

0,9

1

PA 66 não modificada

Tenazes

Reforçadas com fibras de vidro/tenazes

Reforçadas com fibras de vidro

ZYTE

L® 10

1

Z40

8

Z45

0

490

ST80

1

80G

14

79G

13

70G

20

70G

30

70G

43

70G

60

Teor de umidade entre 0,15 e 0,2 %

Espessura: 2,5 mm

Flui

dez

rela

tiva

Fig. 5 Influência do teor de umidade na viscosidade doZYTEL® 101 at 295°C

Fig. 6 Fluidez relativa de resinas ZYTEL®

Cisalhamento aparente (1/s)

10100

Visc

osid

ade

apar

ente

(Pa·

s)

10000

100

1000

1000

ST80170G43 49070G30450408101L

Fig. 4 Viscosidade do polímero fundido em função docisalhamento a 290°C

YTEL

®

YTEL

®

ZYTE

L®

ZYTE

L®

ZYTE

L®

ZYTE

L®

ZYTE

L®

ZYTE

L®

ZYTE

L®

ZYTE

L®

7

2.3.3 Viscosidade do Polímero Fundido em Função da Umidade

A viscosidade do polímero fundido durante a injeçãoé um parâmetro importante, portanto, as reações quími-cas que podem ocorrer no cilindro devido à umidadenão podem ser ignoradas. O teor de umidade afeta aviscosidade do polímero fundido, devido à hidróliseque ocorre durante o processo de injeção (veja a Seção2.5).

Como regra geral, para todos os nylons, quanto maior oteor de umidade menor é a viscosidade do polímerofundido (Fig. 5).

2.3.4 Viscosidade Relativa (VR)A viscosidade relativa é uma medição (adimensional)do peso molecular médio da resina. Quanto maior aviscosidade relativa maior o peso molecular dopolímero.

2.3.5 Temperatura do polímero fundido e ponto de fusãoA maioria das resinas de nylon Zytel® e Minlon®

são semi-cristalinas, portanto, apresentam pontos de fusão bem definidos, ao contrário das resinas amorfas que apresentam uma larga faixa de amolecimento.A temperatura recomendada para o polímero fundido pode variar não apenas de grade a grade, mas também de aplicação para aplicação.

O preenchimento da cavidade pode ser melhorado com o aumento da temperatura do fundido, porém, ela deve ser mantida abaixo do ponto onde o materialpossa começar a degradar (veja a Seção 2.5).

Uma baixa temperatura do polímero fundido pode levar a efeitos indesejáveis, tais como heterogeneidadeou auto-nucleação.

2.4 Fluidez do polímero fundidoA fluidez do polímero fundido é um parâmetro crucial para o seu desempenho durante a moldagem.Para que se possa comparar a fluidez de vários materiais, aceita-se geralmente um método padrão demedição chamado fluxo em espiral. Este método mede o comprimento de fluxo em função da pressão de injeção para um dado material, seção da espira(redonda ou retangular) e a temperatura do molde. A umidade da resina deve ser levada em consideração(veja a Seção 2.2) para que se chegue a conclusões corretas.Para os materiais da DuPont, quanto maior a quantidade de modificador de impacto, menor o comprimento de fluxo. A Fig. 6 mostra as características de fluidez relativa de diversos gradesde Zytel®. As resinas foram moldadas dentro dascondições padrão, seguindo os parâmetros recomendados para cada uma.

8

2.5 Estabilidade do polímero fundidoUm tema que gera grande preocupação entre os transformadores é a estabilidade da resina, principal-mente quanto à degradação durante a moldagem. Adegradação diminui o peso molecular e, consequente-mente, as propriedades finais. A degradação pode ocor-rer por um dos seguintes motivos:

* Hidrólise resultante de resina com alto teor de umidade.

* Degradação térmica devido a um tempo de residência excessivo (ou a presença de pontos de retenção) ou temperaturas acima das recomendadas no cilindro.

2.5.1 HidróliseOs nylons são produtos de policondensação, portanto,condensação ou hidrólise podem ocorrer dependendoda pressão, teor de umidade, temperatura e tempo deresidência.

Durante a moldagem o peso molecular e, consequente-mente, a viscosidade relativa (VR) são alterados dependendo dos parâmetros mencionados acima. AFig 7 mostra que, durante a moldagem, a resina muitoseca pode sofrer uma policondensação e consequenteaumento de VR, enquanto um alto teor de umidadeleva à hidrólise e a uma diminuição de VR. O teor deumidade de equilíbrio é de aproximadamente 0,12% auma temperatura de 295°C para a resina em questão.

Para um teor de umidade inferior a 0,20% em peso esob condições normais de processamento, a velocidadede reação do processo de hidrólise ou policondensaçãoé lenta, de modo que as características das peçasmoldadas permanecem praticamente inalteradas.

Para teores de umidade acima de 0,25%, observa-sediminuição da flexibilidade e elasticidade, manchas etendência à geração de rebarbas.

2.5.2 Degradação térmicaAssim como ocorre com todos os demais plásticos, asresinas de nylon da DuPont estão sujeitas a degradaçãotérmica.A degradação depende tanto da temperatura dopolímero fundido como do tempo de residência (outempo de permanência no cilindro). Quanto mais alta a temperatura do polímero fundido, menor o tempo de residência que provoca danos ao material (veja aFig. 8). Sob condições normais, a degradação térmica é desprezível.

Como exemplo, o Zytel® 101L quando processado a310ºC pode ter seu peso molecular reduzido em 6%após 10 minutos e em 17% após 30 minutos de tempode residência.

Deve-se dar uma atenção especial ao tempo de residência durante a moldagem de grades auto-extinguíveis, estabilizados termicamente e formulações especiais.

2.6 Caracterização do polímero fundido com moldes instrumentados

Através do uso de transdutores de pressão na cavidade acoplados a um sistema de coleta de dados é possível avaliar rapidamente pequenas diferenças nas propriedades da resina (comportamento de fluxo e cristalização) e compreender melhor como diversosparâmetros de injeção influenciam a qualidade damoldagem.

Tempo de residência (min)

30

50

70

90

110

130

150

0 5 10 15 20 25

H2O = 0,1%

H2O = 0,2%

H2O = 0,3%

ZYTEL® 101L

Com taxa de cisalhamento de 1000 s–1

Visc

osid

ade

do fu

ndid

o (P

a·s)

Fig. 7 Viscosidade do polímero fundido em função do tempo e umidade para o ZYTEL® 101

Tempo de residência (min)

Resi

stên

cia

ao im

pact

oIz

od c

/ ent

alhe

(J/m

)

20

200

5 10 15

400

600

800

1000

Limite do TRp/polímerofundido a310°C

para 280°C

280°C

310°C

Fig. 8 Efeito do tempo de residência nas propriedades de impacto de nylons reforçados

Tempo (s)

150

Pres

são

no in

teri

or d

a ca

vida

de (M

Pa)

10

45

1 2 8 96 74 53

30

75

60

Tempo de recalque

Tempo depreenchimentodinâmico

Molde ATransdutor de Pressão SimplesZ YTEL 135 FEspessura da parede: 2,0 mm

TC 6

,30

s

Fig. 9 Pressão na cavidade medida durante a injeção e o recalque (1 transdutor)

®

Tempo

200

Pres

são

no In

teri

or d

a ca

vida

de (M

Pa)

10

60

1 2 8 96 74 53

40

100

80

Tempo dePreenchimentoDinâmico

Molde BDois Transdutores de PressãoZYTEL® 70G30Espessura de Parede: 2,0 mm

TC 5

,27

s

TC 6

,0 s

Transdutor 1

Transdutor 2Queda dePressãoDinâmica

Pressão na Cavidadedo Molde

Fig. 10 Pressão na cavidade medida durante a injeção e orecalque (2 transdutores)

9

Normalmente um transdutor de pressão simples instalado próximo ao ponto de injeção é o suficientepara determinar o tempo de cristalização (TC) da peça(Fig. 9). Havendo necessidade de maiores informaçõessobre a consistência da viscosidade da resina, umsegundo sensor pode ser colocado em um ponto maisdistante do fluxo de resina, de modo a permitir o cálculo da queda de pressão entre os dois pontosdurante as fases de injeção e de recalque.

3. Manuseio do material

3.1 Transporte do Material

3.1.1 Forma Física da ResinaAs resinas de nylon Zytel® são materiais sólidos granulados, tipicamente cortados em cilindros com dimensões nominais de 3 x 2,5 mm.

Algumas das propriedades de armazenamento,necessárias para o dimensionamento adequado de equipamentos como funis, válvulas rotativas e zonas de alimentação das roscas são mostradas naTabela 2.

Tabela 2 Propriedades de armazenamento

Material Densidade Ângulo deaparente (kg/m3) Repouso (graus)

Não modificados Nylon66 720-800 45Tenazes Nylon 66 640-720 <60Reforçados com fibras de vidro Nylon 66 800-870 <60Super tenazes Nylon 66 640-720 <60

As famílias a base de Nylon 6, 6/66, 6.12 possuem umadensidade aparente levemente mais baixa (de até 5%).

A densidade aparente é a densidade das partículas do material incluindo os espaços vazios entre eles.O ângulo de repouso caracteriza a habilidade de fluxodos grânulos em alimentadores e funis. Ângulos derepouso entre aproximadamente 0º e 45º indicam materiais de fluxo livre. Quando os ângulos excedemaproximadamente a 50° os materiais apresentam fluxo coesivo.

3.1.2 Embalagem

As resinas de nylon Zytel® encontram-se disponíveisem 3 tipos de embalagens: – Pallet com 40 sacos de 25 kg – Caixas octogonais (octabin) de 1000 kg (com

ou sem descarga na parte inferior)

Informações detalhadas sobre estes tipos de embalagem podem ser encontradas com seu representante DuPont.

3.2 Manuseio de Resinas de NylonAo utilizar resinas de nylon, um requisito importante éassegurar que a resina seja processada seca e livre decontaminação.

3.2.1 Armazenamento

* A resina de nylon deve ser armazenada em área seca sob uma temperatura próxima da área de operação.

* Quando o material for armazenado em um localfrio, deve-se permitir que a embalagem atinja a temperatura da área de moldagem antes de abri-la.

* O armazenamento deve permitir uma disposição do tipo “primeiro a entrar/primeiro a sair”. Apesar do material estar protegido contra umidade por uma embalagem especial, pequenos teores de umidade podem ser absorvidos com o passar do tempo.

3.2.2 Manuseio de resina virgem

Procedendo de acordo com as recomendações abaixo,as dificuldades de moldagem que poderiam resultar de altos teores de umidade podem ser quase que completamente eliminadas.

* Para evitar a condensação de umidade do ambiente na resina, certifique-se de que a embalagem da resina seja mantida por um determinado período de tempo à temperatura da área de moldagem (ou acima), antes de abri-la. Para tanto, recomenda-se que embalagens para o suprimento de pelo menos um dia de utilização sejam estocadas na área de moldagem.

* Mantenha no funil uma quantidade de material de forma que o tempo de permanência não seja superior a 1 hora.

* Para evitar a absorção de umidade pelos grânulos, não exponha a resina não utilizada à atmosfera. Sacos abertos devem ser selados novamente com um ferro elétrico doméstico ou alicates de vedação a quente.

Todas as resinas DuPont são fornecidas secas e prontaspara serem moldadas diretamente a partir das embala-gens de transporte.

3.2.3 Manuseio de material moído

É possível moer e reutilizar resinas previamentemoldadas, seguindo o procedimento abaixo. A prática recomendada é a de utilizar o material moído,misturado à resina virgem, na medida em que for gerado. A quantidade máxima de moído depende dos requeri-mentos da aplicação. Através dos gráficos 11 e 12 épossível prever os efeitos do moído sobre as pro-priedades mecânicas de peças moldadas com resinas denylon Zytel® reforçadas com fibras de vidro.É importante ressaltar que a performance das peças sãomais afetadas pela qualidade do material moído quepelo percentual utilizado.

10

* Mantenha o tamanho das partículas de materialmoído uniforme. O pó absorve umidade rapida-mente (devido à grande proporção superfície/volume) e se adere às paredes do cilindro. Também desenvolve carga eletrostática que atrai contami-nação que, por sua vez, pode entupir os filtros dos alimentadores a vácuo. Mantenha as facas do moinho afiadas e adequadamente ajustadas para minimizar sua formação. O pó pode ser separado do material moído através de ciclones ou de peneiras vibratórias com malha entre 12 e 16.

* Limpe os moinhos e recipientes de material moído constantemente.

3. Algumas características do material podem variar,dependendo da quantidade de passes. Para manter as propriedades das peças moldadas uniformes, é necessário:

* Manter uma proporção constante entre a resina virgem e o material moído. Ambos devem ser misturados antes da alimentação.

* Para evitar o acúmulo de material moído, utilize-o à medida em que for gerado. Um sistema de separa-ção, moagem e mistura em circuito fechado é ideal.

* A melhor forma de moer resinas de nylon reforçadascom fibras de vidro é a quente, para minimizar a quebra das fibras.

As resinas de nylon reforçadas com fibras de vidro sãoas que mostram a maior sensibilidade quanto àmoagem. Isto ocorre principalmente devido à quebrade fibras durante o processo de moagem. A Fig. 11mostra o efeito de múltiplas moagens sobre as propriedades mecânicas da peça moldada, neste casopara o Zytel® reforçado com 33% de fibras de vidro.Essa figura mostra a correlação entre a quantidade deprocessamentos do Zytel® e a queda das propriedadesmecânicas. A perda de propriedades mecânicas com100% de material moído é expressa como um percentual das propriedades do material virgem.

Se o material moído for manuseado em um circuitofechado e misturado com material virgem de acordocom as recomendações acima, o efeito do mesmo sobreas propriedades mecânicas das peças moldadas serápequeno.

A Fig. 12 ilustra este resultado na forma de retenção depropriedades de peças moldadas utilizando-se o Zytel®

reforçado com 30% de fibras de vidro para diversasproporções de material moído.

3.2.4 Descarte de refugoObservando-se as recomendações deste manual, sãominimizadas as quantidades de refugo de processamen-to e de peças rejeitadas. No entanto, durante a pro-dução de peças, uma certa quantidade de refugo, nãoreutilizável, sempre é gerada. Este refugo deve ser ade-quadamente descartado.

Para utilizar o material moído de forma eficaz, osseguintes princípios devem ser observados:

1. O material moído absorve mais umidade, e mais rapidamente, do que a resina virgem. Portanto:

* Proteja-o contra umidade, mantendo-o em recipientes vedados.

* Os galhos devem ser moídos, misturados e utilizados o mais rápido possível, evitando umaoperação extra de secagem.

2. O material moído pode conter uma quantidade consideravelmente maior de contaminantes do que omaterial virgem, portanto:

* Não utilize peças moldadas e galhos que estejam descolorados ou com defeitos superficiais. Estas podem ser indicações de que a resina foi degradada.

* Certifique-se de que o material moído está livre de contaminação.

* Minimize o manuseio de galhos. Utilize luvas sem fiapos.

0

%

1ª Moldagem

10

20

30

40

50

60

70

80

90

100

2ª Moldagem 3ª Moldagem 4ª Moldagem 5ª Moldagem

Comprimento das Fibras ( )

Impacto Izod (Seco)

Resistência à tração (Seco)

Módulo de flexão (Seco)

0

%

0%

10

20

30

40

50

60

70

80

90

100

10% 20% 30% 40% 50%

Impacto Izod (Seco)

Resistência à tracão (Seco)

Módulo de flexão (Seco)

Fig. 11 Retenção de propriedades mecânicas em relação aonúmero de passes (100% moído)

Fig. 12 Retenção de propriedades mecânicas em relação aopercentual de material moído utilizado

em relacãoà virgem

11

A DuPont recomenda como melhor opção a incine-ração para recuperação de energia. O incinerador devepossuir equipamentos adequados para limpar os gasesde combustão antes que sejam liberados.

Os produtos Zytel® e Minlon® não são solúveis em águae não possuem praticamente nenhum aditivo que possaser extraído pela água. Portanto o Zytel® e o Minlon®

não oferecem qualquer risco à saúde humana ou aomeio ambiente quando dispostos em aterros para mate-riais sólidos.

Para qualquer descarte deve-se observar a regulamen-tação local que pode variar significativamente de loca-lidade para localidade.

3.3 Efeito da umidadeO teor de umidade das resinas de nylon para injeção éum parâmetro especialmente importante, e exerce umefeito direto sobre o processo, as propriedades mecâni-cas, a viscosidade do material fundido e a aparênciadas peças moldadas.

Todos os nylons são higroscópicos e absorvem umidade da atmosfera conforme o ilustrado anteriormente (seção 3.2.2).

* A água reage quimicamente com os nylons sob temperaturas acima do ponto de fusão. Esta reação (hidrólise) resulta em uma diminuição do peso molecular que, consequentemente, diminui as propriedades e o desempenho das peças moldadas (seção 2.5).

O comportamento reológico do polímero fundido é então modificado e pode causar problemas de proces-samento, como rebarbas e dificuldade de controle dimensional.

* Ao mesmo tempo, a água absorvida pode formar vapor, resultando em marcas superficiais e bolhas internas nas peças moldadas.

* O efeito da umidade pode se agravar ainda mais devido a tempos de residência longos e/ou tempe-raturas do polímero fundido excedendo 315ºC. Isto ocorre devido à diminuição de peso molecular que afeta a viscosidade relativa. Nestes casos é aconselhável reduzir o teor de umidade conforme o necessário.

* Como exemplo, a Fig. 13 mostra o efeito do teor de umidade e da viscosidade relativa na aparência superficial das peças moldadas a partir de nylons reforçados com carga mineral.

O teor de umidade da resina para moldagem varia deacordo com o grade e com as condições de processo,mas, em geral, não deve ser superior a 0,2 % em peso.

As resinas de nylon da DuPont são fornecidas secas eprontas para serem moldadas diretamente a partir dasembalagens, desde que estas não estejam danificadas.

3.4 SecagemO teor de umidade máximo para moldagem édeterminado pela formulação da resina e pelas exigên-cias de moldagem e deve, em geral, ser sempre inferiora 0,2%. Para certos casos, inferior a 0,1%.

Todos os nylons são higroscópicos e absorvem umi-dade da atmosfera. Assim sendo, se o nylon virgem formantido em uma embalagem aberta por qualquer perío-do de tempo significativo, ou se material moído for uti-lizado, é necessário realizar a secagem.

O tempo necessário para a secagem do nylon depende de:

* Teor de umidade do ar de secagemQuanto menor o teor de umidade do ar, menor otempo de secagem.

* Temperatura de secagemQuanto maior a temperatura, menor o tempo de secagem. Entretanto, temperaturas do ar acima de 90°C, por mais de três horas, podem causar uma descoloração inaceitável do nylon. Deve-se conciliar as exigências entre o tempo de secagem e a temperatura. A temperatura máxima recomen-dada para a secagem do nylon DuPont é de 80°C.

* Proporção superfície-volume do nylonO tamanho das partículas é determinado pelas especificações de fabricação e pelo tamanho das peneiras de moagem.

12

Teor de umidade dos nylons reforçados com carga mineral (%)

50

55

65

0

VRs

das

resi

nas

60

0,350,05 0,1 0,15 0,2 0,25 0,3

Peças incompletas

Rebarbas

EstriasBom

Fig. 13 Efeito da VR e do teor de umidade na aparência superficial das peças

O teor de umidade do nylon exposto à atmosfera podeser estimado a partir da Fig. 14.

A DuPont recomenda desumidificadores com alimentação automática para as resinas de nylon.

A estimativa aproximada do tempo necessário parasecar a resina encontra-se indicada na Fig. 15. Os tempos para materiais reforçados com fibras de vidro,carga mineral ou grades tenazes podem ser maiores.

3.5 ColoraçãoCorantes e pigmentos em pó ou líquidos emasterbatches (concentrados de cor) podem ser utilizados com as resinas de nylon Zytel® com sucesso.Entretanto, tais sistemas podem causar variações depropriedades e/ou desempenho.

Ao se utilizar corantes ou pigmentos em pó ou líquidos,deve-se dar atenção especial aos seguintes aspectos:

* Os pigmentos ou corantes utilizados devem ser quimicamente compatíveis com as resinas de nylon e devem ter boa estabilidade térmica acima da temperatura de processo da resina.

* Os pigmentos normalmente afetam a cristalização e, consequentemente, a contração das resinas. Além disto, o veículo de corantes líquidos afeta a injeção.

* O veículo pode ser considerado como um lubrificante externo que pode, teoricamente, causar escorregamentos da rosca levando a problemas de dosagem.

* O ponto chave na moldagem com sistemas de coloração é assegurar que haja uma dispersão e mistura homogênea do pigmento na matriz do polímero.

Ao utilizar uma técnica de coloração, os seguintes pontos devem ser cuidadosamente observados:

* Utilização de uma proporção razoável entre o polímero e corante.

* Utilização de roscas com cabeça para mistura ou de alta compressão.

* Utilização de curso de dosagem menor que 30% da capacidade máxima da máquina.

Observação importante

A DuPont não pode oferecer qualquer garantia pelo desempenho e propriedades das peças moldadas quando as resinas de nylon fabricadas pela DuPontforem misturadas com outros produtos como corantesou pigmentos.

13

Tempo de exposição (h) ao ar úmido a 23°C

0,2

0,4

0,8

1,0

1,2

0

Perc

entu

al e

m p

eso

de u

mid

ade

abso

rvid

a pe

lo Z

6

6 vi

rgem

YTEL

0,6

2 4 6 8 10 12

100% UR

75% UR

50% UR

Fig. 14 Absorção de umidade do virgem ZYTEL® (grânulos)®

Tempo (h)

0,1

0,2

0,4

0,6

2

0

Perc

entu

al d

e um

idad

e

0,3

7010 20 30 40 50 60

0,5

0,70,80,91,0

3

4

5

6789

10

Ponto de orvalho –19°C

Fig. 15 Dados de secagem para as resinas de e virgens (desumidificador a 80°C)

MINLON® ZYTEL®

3.6 Controle da QualidadeA qualidade de uma peça moldada com nylon está diretamente relacionada com a qualidade da resina uti-lizada e dos procedimentos de moldagem empregados.Se as condições de moldagem, projeto do molde e aqualidade da resina forem aceitáveis, a qualidade dapeça será satisfatória. Se a resina ou os procedimentosde moldagem forem deficientes, a qualidade da peçapode ser inaceitável.Normalmente os problemas de qualidade da peçapodem ser classificados em três áreas gerais: tenaci-dade, aparência e dimensões. Veja o capítulo 8 paramaiores informações sobre dimensões.

3.6.1 Especificações da ResinaTodos os grades de Zytel® são monitorados e cuidadosamente controlados quanto à uniformidade da qualidade. Esta qualidade é preservada se as embalagens permanecerem intactas durante o transporte e armazenamento. Se a embalagem ou avedação for danificada, a resina absorve umidade que, por sua vez, afeta sua qualidade.

Todos os aditivos tais como estabilizantes térmicos econtra UV, lubrificantes e corantes são controlados para permitir uma uniformidade de desempenho tanto na moldagem como na utilização final.

Teor de UmidadeAs resinas de nylon Zytel® são fornecidas em embalagens à prova de umidade, de modo que asecagem normalmente não é necessária. Entretanto, as resinas de nylon são higroscópicas e absorvem umidade quando expostas à atmosfera. Caso tenhaocorrido absorção excessiva, a resina deve ser seca a80°C, até que o teor de umidade seja inferior a 0,2%.

A umidade excessiva não afeta apenas as propriedadesde fluxo da resina mas também reduz a tenacidadeassim como outros problemas (Veja a Seção 3.3).

Viscosidade relativaA viscosidade relativa (viscosidade relativa, número de viscosidade ou viscosidade intrínseca) de uma resinaé uma medição do peso molecular que, por sua vez,define a tenacidade e o processamento. As resinas denylon Zytel® são fabricadas com um peso molecularque oferece um bom balanço de fluidez e tenacidade.

Uma vez que umidade e calor excessivos podem causaruma perda de peso molecular e, consequentemente,uma perda de tenacidade, deve-se dedicar atenção especial para proteger esta propriedade. A viscosidaderelativa pode ser medida em resinas que são solúveisem solventes comuns de nylon. Para resinas que forammodificadas com aditivos insolúveis (fibras de vidro,carga mineral, modificadores de impacto, etc.), outrosmeios, tais como a viscosidade de fundido, devem serempregados para avaliar o peso molecular.

3.6.2 Especificações das Peças MoldadasNa moldagem por injeção certas inspeções visuais eensaios de laboratório podem ser utilizados para determinar a qualidade da peça. Estes aspectos sãoabordados abaixo.

AparênciaO operador da máquina pode detectar rebarbas, marcas de queima, contaminações, bolhas, etc., mediante a inspeção visual das peças ou de seções depeças moldadas. Normalmente estes problemas podemser corrigidos alterando as condições de moldagem ourealizando a manutenção do molde. Em alguns casos, o exame microscópico (10 a 100X de aumento) podeser utilizado para inspecionar pequenos, porém importantes, detalhes de moldagem (vazios, cristalinidade e contaminação). Alguns dos problemas mais comuns que afetam aaparência e tenacidade das peças moldadas de nylonsão:

* Cor - O controle deve ser feito com relação ao tom real e a uniformidade da cor através da peça. As peças descoloradas não devem ser reaproveitadas.

* Estrias - Apesar de grandes quantidades de estrias serem facilmente observadas, peças com pequenas quantidades podem passar despercebidas até que sejam submetidas a um exame visual mais detalhado.

Esta observação mais detalhada permite antecipareventuais problemas futuros. Normalmente as estriassão causadas pela umidade ou calor excessivos.

* Rebarbas - O exame visual é o método mais simples de verificar a existência de rebarbas.

* Marcas de queima - Estas marcas podem ser detectadas durante a produção. Elas ocorrem devido a saídas de gases inadequadas no molde.

* Peças incompletas - Grandes falhas podem ser facilmente percebidas visualmente. Porém pequenasdepressões podem-ser causadas por preenchimentoincompleto.

* Linhas de emenda - A presença de linhas de emenda visíveis constituem um problema estético e podem, ainda, resultar em redução de resistência da peça.

* Contaminação - A contaminação superficial pode ser freqüentemente detectada visualmente.

14

A presença de contaminantes no interior da peça podeser normalmente detectada através de observação como auxílio de uma iluminação potente.Pequenas quantidades de contaminantes podem serexaminadas com o auxílio de um microscópio.

* Acabamento - A precisão de reprodução da superfície do molde, assim como a existência de riscos indesejáveis, podem ser detectados pela inspeção visual.

* Partículas não Fundidas - Estas partículas podem ser facilmente visualizadas através da inspeção visual minuciosa da peça. Elas aparecem como partículas discretas com tons diferentes.

* Bolhas - Em pequenas espessuras, as bolhas podem ser detectadas observando a peça moldada através de um feixe de luz potente. O exame microscópico de seções transversais das peças pode ser utilizado para detectar pequenos poros.

TenacidadeA tenacidade das peças moldadas com nylon Zytel®

pode ser estimada através de ensaios de viscosidaderelativa, testes de impacto passa-não-passa e simulações das condições de uso. Em qualquer umdestes testes, o teor de umidade deve ser especificado,uma vez que a tenacidade das peças de nylon é influenciada pela umidade.

Viscosidade relativa (VR)O nível potencial da tenacidade do nylon é proporcional ao seu peso molecular. A viscosidade relativa, que é uma medida indireta do peso molecular,pode ser determinada conforme descrito pelo métodoASTM D789.

A determinação de uma VR mínima, entretanto, não é suficiente para assegurar a tenacidade de umadeterminada peça. A degradação molecular não uniforme por toda a peça, tensões internas e contaminação reduzem a tenacidade, mas não são necessariamente detectados através da medição da viscosidade relativa.

Uma vez que este tipo de teste implica em dissolveramostras em ácido fórmico, sua utilização limita-se aos nylons não modificados, tais como o Zytel® E101 Le E 103 HSL.

Testes de Impacto passa-não-passaOs resultados destes testes são difíceis de quantificar.Na maioria dos casos, uma grande quantidade de testesindividuais devem ser executados antes de definir oscritérios de aceitação.

A altura ou peso correspondente é uma medida datenacidade.

Tanto o teste de impacto Izod, o impacto de dardo outestes de impactos instrumentados se enquadram nestacategoria. Em alguns casos os parâmetros reais de teste são especificados (veja a ISO 180/1U e 1A paraimpacto Izod) e em outros as condições são escolhidasarbitrariamente.

No estabelecimento de uma programação de teste,diversos fatores devem ser especificados e controlados.

* Orientação e Geometria da Amostra - O dardo de impacto deve aplicar a mesma carga na mesma direção e localização constantemente.

* Temperatura da Amostra - Deve ser constante e con-trolada. Tal requisito é especialmente importante em temperaturas de teste diferentes da temperatura ambiente. Qualquer variação anormal de temperatura pode influenciar o resultado. Os testes de impacto sob baixas temperaturas são especificamente difíceis de controlar.

* Teor de Umidade da Amostra - O teor de umidade em cada peça influencia seu desempenho significati-vamente em um teste de impacto. O teor de umidade deve ser mantido constante para cada amostra e preferivelmente deve ser medido.

Simulações das Condições de UsoEstes testes devem refletir a aplicação final da peça.Deve-se tomar um cuidado especial de modo a assegurar que sejam empregadas as condições maisimportantes. Estas condições devem simular e nãoexceder os níveis de tensão estipulados em projeto.Caso contrário, peças boas podem ser rejeitadas.

15

4. A máquina de injeção

4.1 Requisitos da máquinaAs máquinas de injeção são normalmente caracteri-zadas por três fatores básicos: força de fechamento,capacidade de injeção e capacidade de plastificação.

* Força de Fechamento. As máquinas para processa-mento das resinas de nylon DuPont devem oferecer uma força de fechamento suficiente para suportar uma pressão na cavidade de cerca de 0,7 ton/cm2 de área projetada.

* Capacidade de Injeção. A capacidade de injeção é igual ao peso máximo de resina fundida injetada pela rosca. A densidade das resinas de nylon Zytel®

sem reforço no estado fundido é aproximadamente igual à densidade do poliestireno fundido (o padrão utilizado para a especificação das máquinas de injeção) sob temperaturas e pressões normais de processamento. Portanto, o peso máximo de injeção para os nylons não reforçados Zytel® será aproximadamente igual àquele especificado para poliestireno.

A capacidade de injeção deve ser dimensionada deforma que o tempo de residência não seja muito curtoou excessivamente longo - idealmente, para a maioriados grades, entre 3 e 10 min.

* Velocidade de Fusão ou Plastificação. A veloci-dade de fusão ou plastificação é a velocidade máxima em que uma máquina injetora pode fundir o polímero uniformemente sob um determinadoconjunto de condições: velocidade da rosca, tempo total do ciclo e temperaturas do cilindro (perfil).

Muito freqüentemente este valor pode ser mal interpretado, uma vez que a velocidade de plastificaçãonormalmente baseia-se na máquina de injeção operando como uma máquina de extrusão.

Em uma máquina de injeção, ao contrário de umaextrusora, o polímero é fundido de forma intermitentee, assim sendo, sua velocidade efetiva de plastificaçãoou fusão é consideravelmente inferior àquela normalmente definida.

A velocidade de plastificação efetiva é determinadapelos seguintes fatores:

1. Ciclo total

2. Peso de injeção

3. Capacidade de plastificação

4. Design da rosca

5. Presença ou não de “zonas mortas” (pontos de retenção)

6. Velocidade de rotação da rosca

7. Potência das resistências

8. Tipo de resina - estrutura (amorfa, cristalina), densi-dade, ponto de fusão, ponto de amolecimento, etc.

9. Forma dos grânulos

10. Percentual de material moído.

Uma vez que o nylon sofre uma alteração física deestado e volume (diagrama de PVT, Fig. 1) durante oprocesso de plastificação, deve-se dar uma atençãoespecial à seleção do equipamento e às condições deprocessamento.

O esforço dedicado à seleção da máquina pode ser em vão se o problema de pontos de retenção não formeticulosamente considerado.

A unidade de injeção deve ser capaz de injetar o nylonsob pressões de até 140 MPa. O controle preciso e arepetibilidade da pressão de injeção são essenciais paraa manutenção das tolerâncias das dimensões das peçase de outras características da qualidade.

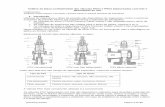

4.2 Design da máquinaNesta seção são resumidas diversas regras básicas para a escolha correta da máquina injetora. O item “Desgaste” fornece diretrizes importantes quando da moldagem de resinas de nylon reforçadascom fibras de vidro ou cargas minerais.

16

4.2.1 A base do funilMuito freqüentemente a temperatura da base do funil e o seu sistema de refrigeração são ignorados, considerados sem importância, ou apenas como ummeio de se evitar problemas de dosagem.

Na verdade, esta é a primeira área onde a resina entraem contato com a máquina e é neste ponto que as considerações sobre a qualidade tornam-se importantes.

A base do funil deve ser projetada de modo a evitarqualquer ponto de retenção (veja a Fig. 16) onde aresina, pigmentos, lubrificantes ou outros aditivospodem permanecer retidos. Mesmo quando as temperaturas do funil estiverem baixas, a qualidade do material pode ser afetada ao passar por tais áreas.Por exemplo, os materiais ou compostos podem ser alimentados de forma descontínua causando variações na quantidade ou no tempo de dosagem.

A refrigeração da base do funil apresenta-se muito freqüentemente mal localizada em uma área onde a eficiência de refrigeração é limitada (veja a Fig. 17).

O resultado é que as temperaturas da base do funilpodem alcançar valores elevados (acima de 100ºC). Por este motivo os grânulos na parte inferior do funilpodem começar a amolecer antes de atingirem a rosca.Eles podem aderir à rosca, causando consequente-mente, problemas de uniformidade ciclo a ciclo, variações de tempo de dosagem e afetando diretamentea QUALIDADE DO MATERIAL FUNDIDO. Umatemperatura muita baixa da base do funil também podefazer com que o teor de umidade contido na atmosferase condense, resultando em problemas de moldagem,tais como hidrólise, formação de bolhas ou estrias.

4.2.2 CilindroSão necessários controles independentes para cadazona de aquecimento do cilindro (correspondente àszonas funcionais da rosca) inclusive para o bico. Um comprimento do cilindro de 20 diâmetros énecessário para uma temperatura uniforme a grandesvazões.

Desgaste. Os revestimentos internos bimetálicos têmmostrado resistência excepcional ao desgaste quandoutilizando fibras de vidro.Cilindros nitretados, por outro lado, não toleram aabrasão pelas resinas de nylon reforçadas com fibras devidro e freqüentemente apresentam desprendimentos(fragmentação da superfície) e desgaste excessivo dodiâmetro após pouco tempo de utilização.

17

Diretrizes de unidade injetora com rosca de 20 L/D

Diâmetro da rosca mm 30 50 70

Taxa de compressão 2,8 – 3 3 – 3,2 3 – 3,2

Profundidade da zona de plastificação

mm 1,95 2,10

Velocidade de rotação da rosca rpm 250 150 110

Velocidade tangencial da rosca m/s 0,4

Contrapressão MPa *Curso ótimo xdiâmetro da rosca

1 a 2 diâmetros da rosca

Tempo de residência min capacidade máxima * 2 * tempo do ciclo (s)(estimativa aproximada) dosagem 60

Velocidade de dosagem g/s 20 – 25

Tempo de ciclo s TR + TD + abertura+ extração + fechamento

Fig. 18 Sugestão de perfil de rosca para o não reforçado ZYTEL®

TR: Tempo de recalque TD: Tempo de dosagem * Mínimo para uma dosagem uniforme. Tipicamente 5 a 10 MPa na frente do anel de bloqueio

15% 30% 55%

25%

t

T30% 45%

Rosca para polímeroscristalinos

Rosca de uso geral(Principalmente para polímeros amorfos)

t < T

Fig. 19 Comparação de perfis de rosca

18

4.2.3 Perfil da roscaUm material fundido de qualidade somente pode serobtido com a plastificação adequada da resina. Acapacidade de plastificação de uma rosca depende deseu perfil, do comportamento térmico e reolólgico dopolímero e dos parâmetros de processamento.

Em uma unidade injetora, a energia necessária paraalcançar a temperatura de processo de uma resina éfornecida pela condução de calor através do cilindro epelo calor gerado pelo atrito entre a rosca e o polímero.

O calor de condução é limitado pela condutividade térmica do polímero, que é baixa. O calor de atritodepende principalmente da viscosidade da resina e docisalhamento (contrapressão e velocidade da rosca). As resinas amorfas sofrem uma alteração gradual naviscosidade com relação à temperatura e normalmenteapresentam uma viscosidade mais alta na temperaturade processamento. Estas resinas exigem menor cisalhamento e roscas mais profundas (Fig. 19 - Parte Superior).

Os polímeros cristalinos possuem uma queda brusca deviscosidade no ponto de fusão. Para gerar calor porcisalhamento suficiente, é preciso haver mais atrito e,portanto, uma zona de plastificação mais longa e maisrasa (Fig. 19. Parte Inferior).

Por estes motivos, e para obter a melhor qualidade do fundido com o maior vazão, o perfil da rosca deveser adequado. No entanto, as roscas de uso geral,fornecidas com a maioria das máquinas de injeção, sãonormalmente adequadas para a moldagem das resinasde nylon da DuPont sob baixas taxas de vazão*. Sob altas taxas de vazão, entretanto, uma rosca especificamente projetada para a moldagem das resinasde nylon Zytel® possibilita maior uniformidade da temperatura do fundido e inexistência de partículas nãofundidas.

O perfil recomendado para a rosca para altas vazões éapresentado na Fig. 18.

* N.B. “Baixas Taxas de Vazão” significa não mais do que 2-3 D para o curso de dosagem.

Desgaste. O desgaste abrasivo das roscas de injeçãoocorre principalmente nos filetes. Com o passar dotempo o diâmetro do núcleo se desgasta nas zonas decompressão e de homogeneização (o desgaste na zonade alimentação ocorre normalmente devido à tempe-ratura muito baixa da zona traseira para altas vazões).

Os filetes devem ter uma superfície dura constituídapor ligas tais como “Stellite” para proporcionar umamelhor resistência ao desgaste do que o endurecimentopor têmpera ou de roscas comumente nitretadas. Recomenda-se também o recobrimento da rosca porcromação. (É possível, ainda, aplicar recobrimentosresistentes à abrasão em toda a superfície da rosca parauma proteção máxima contra o desgaste).

4.2.4 Anel de bloqueioOs anéis de bloqueio (válvula anti-retorno) sãonecessários para a moldagem das resinas de nylonDuPont, para assegurar uma pressão constante na cavidade e uniformidade de peso de ciclo a ciclo. Oanel de bloqueio (Fig. 20) deve ser cuidadosamenteprojetado com tolerâncias mínimas para evitarrestrições de fluxo devendo, ainda, ser perfeitamenteajustado para evitar qualquer possível ponto deretenção. Deve ser especificado o uso de aço resistenteao desgaste.

Desgaste. O anel de bloqueio é o item mais afetadopelo desgaste na unidade de injeção. Os anéis de bloqueio do tipo deslizante sofrem um desgaste rápidoe significativo ao serem utilizados com resinasreforçadas com fibras de vidro, especialmente quandonão adequadamente endurecidos. Mesmo quandoendurecidos superficialmente, estes anéis sofrem desgaste e precisam de um controle rigoroso. Antesdisso, devem ser substituídos os assentos desgastadosuma vez que é importante manter um colchão (almofada) durante a injeção do polímero fundido.Bons resultados foram obtidos com aços com altosteores de cromo.

4.2.5 BicoRecomenda-se bicos aquecidos abertos (Fig. 21) parautilização na moldagem com todas as resinas de nylonDuPont. Devido à viscosidade mais alta dos nylons reforçadoscom fibras de vidro, o diâmetro de abertura do bicodeve ser 25% maior do que a dos bicos utilizados paranylons não reforçados.O controle de temperatura e localização das resistências são muito importantes para evitar tanto a degradação do material quanto o esfriamento domesmo.

4.2.6 Bicos valvuladosA utilização de um bico valvulado invariavelmente leva ao acúmulo de contaminação. Como a válvula émontada contra as paredes do bico, há a formação depontos de retenção. Se ocorrer decomposição do material nestes pontos, a pressão pode ser liberada pelaparte traseira da rosca, provocando movimentos brus-cos de retração.

19

1 2 3

Fig. 20 Anel de bloqueio

Fig. 22 Adaptador para bicos abertos

4.2.7 Eliminação dos Pontos de RetençãoO objetivo do projeto de máquina injetora que inclui o aquecimento do cilindro e a seção através da qual opolímero fundido flui (anel de bloqueio, ponta darosca, adaptador e bico), deve ser o de se obter umfluxo suave do material. Uma atenção especial deve serdada à eliminação de todos os possíveis pontos deretenção, tais como:

a) As superfícies de ajuste entre o adaptador e o cilindro e entre o adaptador e o bico.

b) O anel de bloqueio, ou válvula anti-retorno, onde as superfícies não se unam em um ponto onde o ajuste possa assegurar a ausência de ressaltos, fendas e/ou pontos de retenção. A experiência tem mostrado que quando existem tais defeitos há problemas de contaminação e de pontos pretos.

c) Bicos valvulados que se tornam fontes de contaminação, especialmente em nylons reforçados com fibras de vidro.

A Fig. 22 ilustra um projeto ideal (montagem de um bico aberto, adaptador e anel de bloqueio). Estailustração mostra as superfícies de união localizadasem juntas cilíndricas e a utilização de um bico aberto.

4.3 Manutenção e precauções de segurançaUma vez que o equipamento correto esteja sendo utilizado conforme o recomendado, as resinas de nylon não necessitam que o operador execute qualquer outra verificação na máquina injetora.

Atenção deve ser dada, entretanto, à verificação dodesgaste do anel de bloqueio na moldagem de resinascontendo fibras de vidro.

O cilindro deve ter uma cobertura protetora paraimpedir queimaduras ao pessoal.

20

21

5. Projeto do molde5.1 Material do MoldeEm geral, o desgaste na cavidade, bucha de injeção ecanais de alimentação não é tão crítico quanto nos pontosde injeção. À medida em que o material fundido fluiatravés dos canais de alimentação e nas cavidades, umfina película solidificada de resina se forma e reduz odesgaste.

Em áreas onde ocorrem fluxos intensos e altas taxas decisalhamento, pode ser gerado um desgaste localizado uma vez que a película solidificada pode romper (especi-ficamente no caso de resinas reforçadas). O aparecimentoprematuro de rebarbas na cavidade pode levar a um intenso desgaste. É importante que para resinas reforçadasseja utilizado um molde robusto (para evitar qualquerpossível flexão) e uma força de fechamento na máquinasuficiente para evitar as rebarbas. As cavidades devem possuir saídas de ar suficientes para evitar corrosão proveniente de gases confinados emlinhas de emenda (efeito Diesel).

A área do ponto de injeção fica sujeita ao desgaste espe-cialmente quando são utilizados pontos de injeção finos,ou seja, capilares ou submarino, e devem ser verificadasperiodicamente quanto à erosão que pode levar a pro-jeções indesejáveis e extração defeituosa do canal de ali-mentação.

5.2 Os sistemas de alimentaçãoAs diretrizes chave que devem ser observadas ao pro-jetar um sistema de alimentação incluem o seguinte:

* Planejar um layout para transmitir pressão uniformemente a todas as cavidades.

* Projetá-lo o suficientemente grande para um fluxo suave, queda mínima de pressão, cisalhamento mínimo (especialmente nos pontos de injeção para nylons reforçados) e suficiente para permitir a retenção da pressão durante todo o processo de cristalização (Fig. 23).

* Manter o tamanho e comprimento mínimos, consistente com um tempo mínimo de ciclo.

5.2.1 Bucha de injeçãoAs buchas de injeção devem ser as mais curtas possíveise bem polidas, com suas conexões aos canais de alimen-tação através de superfícies suavemente arredondadas. Aentrada na bucha de injeção deve ser de 1 a 3 mm maiorem diâmetro do que a saída do bico da máquina. A buchade injeção deve ser cônica formando um ângulo de 1º a 5º.

As buchas de injeção devem ser suficientementeespessas para impedir a solidificação prematura domaterial fundido ou um fluxo deficiente. É importanteprojetar o extrator da bucha cuidadosamente para evi-tar o agarramento ao molde.

Por este motivo, a região da bucha de injeção deve sercuidadosamente limpa, deixando-a isenta de riscos ou

cantos vivos. O extrator deve ser longo mas suficien-temente fino para estar solidificado no término do ciclo.

5.2.2 Canais de alimentaçãoSistemas de Canal de Alimentação Balanceados eNão BalanceadosEm sistemas de canal de alimentação balanceados, a dis-tância de fluxo da bucha de injeção às diversas cavidadessão iguais. Os sistemas de canal de alimentação balancea-dos possibilitam a melhor uniformidade de fluxo a partirda bucha de injeção até cada cavidade, o que possibilitatolerâncias rígidas da peça se os canais de alimentação epontos de injeção forem adequadamente dimensionados. Os canais de alimentação e as conexões entre eles devemser generosamente arredondados para um fluxo dopolímero fundido suave e uniforme, e devem ser livres derestrições (Fig. 23).

Recomenda-se, sempre que possível, que os canais dealimentação sejam circulares. Um canal circular pos-sui a menor área superficial por unidade de volume,desta forma, apresentando menor necessidade depressão e perda de calor.O diâmetro mínimo de um canal de alimentação circular é normalmente por volta de 3 mm, ou aproxi-madamente 1,5 vezes a espessura da peça. O modo mais preciso para determinar a dimensão docanal de alimentação é calculando a queda de pressãoprevista e dimensionar o canal de alimentação emconformidade com os cálculos obtidos.

Na utilização de canais de alimentação trapezoidais, ainclinação dos lados deve ser 5° por lado, enquantoque a profundidade deve ser determinada pelodiâmetro de um círculo inscrito.

D = T + 1mmd = 0,5-0,6 TD1>D

d

T

2°D1

D

0,8

mm

max

.

Fig. 23 Design de ponto de injeção capilar

t

ø aø t + 0,5

≈1

4°

≈10°

25 ± 5°a ≈ 0,5 ... 0,7 • ta min = 0,8 mma max = 2,5 mm

Fig. 24a Ponto de injeção em túnel ou submarino para nylonreforçado

25° 5° 10°a ≈ 0,5 ... 0,7 • ta min = 0,5 mma max = 2,5 mm t

t + 0,5

a

Fig. 24b Ponto de injeção em túnel ou submarino para nylonnão reforçado

Diafragma

Diafragma

Direto

Borda Retangular

Filme

Leque

Capilares

Anel

Fig. 25 Diferentes tipos de pontos de injeção

5.2.3 Pontos de injeçãoTodos os tipos de pontos de injeção têm sido utilizados eficazmente com as resinas de nylon da DuPont. Alocalização, tamanho e quantidade de pontos de injeçãosão considerações importantes. A Fig. 24a e Fig. 24bmostram o design tipo túnel ou submarino. Outros tipos depontos de injeção encontram-se ilustrados na Fig. 25.

Estimativa das Dimensões do Ponto de InjeçãoGeralmente, a espessura do ponto de injeção deve serde 45% a 75% da espessura da peça. Para pontos deinjeção retangulares, a espessura do ponto deve ser65% da espessura da peça, a largura do ponto deve seruma a duas vezes a espessura do ponto de injeção e ocomprimento do ponto de injeção não deve ser maiorque 1 mm.

Para pontos de injeção em túnel ou submarinos, odiâmetro mínimo recomendado é de 0,7 mm, porém,não deve jamais exceder 2,5 mm. O design de umponto de injeção em túnel longo é crítico e o típico“design para material amorfo” deve ser evitado.

Para nylons reforçados com fibras de vidro, os pontos deinjeção em túnel ou agulha podem ser utilizados contantoque o diâmetro do ponto seja maior que 0,7 mm.

Os pontos de injeção muito pequenos normalmenteaumentam a contração e o empenamento, aumentando orisco de quebra das fibras de vidro (veja a Fig. 11). Os diâmetros do ponto de injeção capilares maiores que2.0 mm devem ser evitados devido a suas resistênciasmuito altas contra quebra durante a fase de extração.

22

0

40

140

120

Linha de emenda

20

60

80

100

Transversal Fluxo

Nylon 66%não reforçado

Nylon 66 reforçadoc/ 13% de fibra de vidro

Res

istê

ncia

a tr

ação

(MPa

)

Ponto de injeção

Corpo de prova T

Inserto

Corpo de prova W

Corpo de prova F

Linha de emenda

Correlação entre a orientação do polímero, linha deemenda e resistência a tração

Corpos de provas extraídos da placa

Fig. 26 Efeito de localização do ponto de injeção e orientaçãode fluxo sobre as propriedades mecânicas

Saída de Gases Fim de Fluxo Canal de ventilação

L 0,8 mm

Lado da cavidade A > 2 mm

0,012 mm <Profundidade (p) < 0,018 mmBorda do molde

Fig. 27 Geometrias de saídas de gases para resinas de nylon

Nylon 66 reforçadoc/ 30% de fibra de vidro

≥

Posição do ponto de injeção. Havendo grandes diferenças na espessura da peça, a melhor solução éposicionar o ponto de injeção na seção mais espessa de modo a simplificar o preenchimento e minimizarrechupes e porosidade.

Para minimizar os defeitos superficiais e jateamento, ofluxo do ponto de injeção deve ir de encontro com aparede da cavidade. Entretanto, os pontos de injeçãonão devem ser posicionados de maneira que o fluxo dopolímero fundido seja direcionado contra um elementodo molde não apoiado em ambas as metades do molde.

A localização do ponto de injeção determina a posiçãodas linhas de emenda e conseqüentemente das saídasde gases (veja a Seção 5.3 Saídas de gases).

Para os nylons reforçados com fibras de vidro, a localização do ponto de injeção é extremamente críticapara minimizar a distorção da peça após a moldagem econtrolar as propriedades finais, uma vez que as fibrastendem a se orientar na direção do fluxo do polímerofundido (veja a Fig. 26).

5.3 Saídas de gasesUma saída de gases inadequada do molde pode causaros seguintes problemas:

* Resistência deficiente da linha de emenda

* Descoloração (queima) do nylon

* Erosão ou corrosão do molde

* Variação dimensional da peça injetada

* Peças incompletas

Tanto as cavidades quanto os canais de alimentaçãodevem possuir saídas de gases na linha de união domolde conforme o recomendado na Fig. 27.

A área da saída de gases deve ser o suficientementegrande (A x p) para impedir uma elevação da pressãode gás na cavidade do molde. O comprimento da saídade gases não deve ser maior do que 1 mm. A área docanal de ventilação deve aumentar proporcionalmente àsua distância da borda da cavidade. Isto ajuda reduzir o“efeito Venturi” e, portanto, o depósito no molde.

23

5.4 ContrasaídasAs seguintes sugestões destinam-se à extração de contrasaídas em resinas de nylon:

* A contrasaída deve ser arredondada para facilitar o deslizamento da peça de plástico sobre o metal.

* Se houver deformações evidentes da peça, os parâmetros de moldagem devem ser ajustados para minimizar o efeito. Freqüentemente, temperaturas de molde mais altas ou ciclos mais curtos podem ser úteis na desmoldagem de contrasaídas internas, enquanto que ciclos longos e contração mais elevada podem ajudar na desmoldagem de contrasaídas externas.

Devido ao baixo alongamento dos nylons reforçadoscom fibras de vidro, rebaixos maiores que 3% devemser evitados. O ângulo de saída de 1/4 a 1º emnervuras, laterais e canais deve ser o suficiente.

5.5 Circuito de refrigeraçãoDevido à alta influência da temperatura do molde na qualidade da cristalização - e das propriedadesmecânicas - com resinas cristalinas, o ajuste do circuitodeve ser projetado cuidadosamente para possibilitaruma temperatura de parede homogênea.

Os moldes operados sem qualquer refrigeração acabampor alcançar uma temperatura de equilíbrio à medidaem que o calor adicionado ao molde pelo polímero fun-dido se iguala ao calor perdido pela radiação, conduçãoe convecção. A temperatura do molde durante um ciclode moldagem ótimo será um equilíbrio entre um moldequente para facilidade de preenchimento e qualidadesuperficial e um molde frio para uma rápida solidifi-cação e extração da peça. O ideal é que os canais de refrigeração do molde sejamlocalizados nas áreas que necessitam de maior transfe-rência de calor. Estes canais não devem permanecer auma distância inferior a 1 diâmetro de canal das parededa cavidade.

Para uma temperatura uniforme do molde, a diferençade temperatura entre o refrigerante (água, óleo etc.) deentrada e de saída deve ser a menor possível (5ºC nomáximo). O fluxo do refrigerante através dos canaisdeve ser suficientemente alto para que pequenas flutua-ções de fluxo não alterem a temperatura do molde. Para moldagens de altas tolerâncias, as cavidadesdevem ser refrigeradas em uma disposição em paralelocapaz de fazer com que as temperaturas das cavidadessejam mais uniformes que em uma configuração emsérie.

Ao dimensionar o canal, o projetista do molde deveatender a dois objetivos opostos:

* O canal deve ser o suficientemente grande para assegurar que o fluxo seja adequado para a remoção necessária de calor.

* O canal deve ser o suficientemente pequeno para assegurar um fluxo turbulento, uma vez que o coeficiente de transferência de calor é bem melhor sob condições de fluxo turbulento.

5.6 Moldes de Câmara QuenteExiste uma grande quantidade de sistemas de câmarasquentes disponíveis no mercado. Os fornecedores oferecem uma grande variedade de designs. Isto permiteuma seleção do sistema correto em função da aplicação e da matéria prima.

Os parâmetros de processamento e comportamento emtermos de solidificação são muito diferentes entre osmateriais amorfos e semicristalinos. Uma atenção espe-cial deve ser dedicada a este ponto. É necessária umaseleção cuidadosa do sistema de câmara quente, especi-ficamente quanto a grades auto-extinguíveis.