Injeção Eletrônica Diesel 03 062

-

Upload

marcio-fernandes -

Category

Documents

-

view

28 -

download

2

description

Transcript of Injeção Eletrônica Diesel 03 062

Injeção Eletrônica Diesel

Federação das Indústrias do Estado de Pernambuco

Presidente

Jorge Wicks Côrte Real

Departamento Regional do SENAI de Pernambuco

Diretor Regional

Sérgio Gaudêncio Portela de Melo

Diretor Técnico

Ana Cristina Cerqueira Dias

Diretor Administrativo e Financeiro

Heinz Dieter Loges

Ficha catalográfica

621.43

S474i

SENAI–DR/PE. INJEÇÃO ELETRÔNICA DIESEL. RECIFE.

SENAI/DITEC/DET, 2012.

1. INJEÇÃO ELETRÔNICA

2. MOTOR – INJEÇÃO ELETRÔNICA

3. SENSOR – MOTOR

4. MOTOR DIESEL

I. Título Direitos autorais de propriedade exclusiva do SENAI. Proibida a reprodução parcial ou total,

fora do sistema, sem a expressa autorização do seu Departamento Regional.

SENAI - Departamento Regional de Pernambuco

Rua Frei Cassimiro, 88 – Santo Amaro

50100-260 - Recife – PE

Tel: (081) 3202-9300

Fax: (081) 3222-3837

SUMÁRIO

APRESENTAÇÃO.............................................................................................. 5

INTRODUÇÃO ................................................................................................... 6

SISTEMA DE GERENCIAMENTO ELETRÔNICO........................................... 13

Relação ser humano / gerenciamento eletrônico.......................................... 13

Sistema de injeção Common Rail ................................................................. 14

Diagrama funcional ....................................................................................... 16

Módulo de gerenciamento eletrônico (ECM)................................................. 24

SISTEMA DE PROTEÇÃO DO MOTOR.......................................................... 42

CONCLUINDO ................................................................................................. 44

REFERÊNCIAS................................................................................................ 45

SENAI - PE

5

APRESENTAÇÃO

Esta apostila, que focaliza a injeção eletrônica como tema central, tem os

seguintes objetivos de estudo:

• apresentar as formas de controle de emissão de poluentes pelos veículos

automotores;

• caracterizar as inovações tecnológicas e os componentes dos sistemas de

gerenciamento eletrônico e de injeção Common Rail;

• evidenciar a importância dos elementos protetores do motor automotivo e

seus diferentes componentes.

Você verá que a injeção eletrônica constitui uma solução tecnológica adequada

à necessidade, cada vez mais presente, de controlar a emissão de poluentes,

em favor de uma atmosfera mais limpa e saudável que beneficiará a todos.

Invista, em seus estudos! Você só tem a ganhar.

SENAI - PE

6

INTRODUÇÃO

Os motores veiculares de combustão interna transformam a energia química do

combustível vegetal (álcool) ou fóssil (gasolina, diesel, etc.) em energia térmica

(calor) para que os veículos funcionem. Nesse processo de combustão, além

da geração de energia liberada para o trabalho, é inevitável a geração de

gases nocivos ao meio ambiente e à saúde humana.

O crescimento contínuo da frota de veículos nos grandes centros urbanos

trouxe consigo a preocupação com a qualidade do ar e, em junho de 1986, o

CONAMA (Conselho Nacional do Meio Ambiente) criou o PROCONVE -

Programa de Controle da Poluição do Ar por Veículos Automotores, com o

objetivo de reduzir o nível de emissão de poluentes com a consequente

melhoria da qualidade do ar.

O PROCONVE é dividido em fases e está relacionado com a norma Euro que

regulamenta as emissões de poluentes na Europa.

PROCONVE VIGÊNCIA NORMA EURO REFERÊNCIA DE

MOTORIZAÇÃO

FASE I 1986 a 1994 ------ Motores aspirados

naturalmente

FASE II 1994 a 1996 Euro 0 Motores aspirados

naturalmente

FASE III 1996 a 2000 Euro 1 Motores turboalimentados

FASE IV 2000 a 2002 Euro 2 Motores turboalimentados e

pós-resfriados

FASE V 2004 Euro 3 Motores eletrônicos Tabela 1 - Fases do PROCONVE

Em cada fase ocorre uma redução significativa dos níveis de emissão, fazendo

com que novos sistemas sejam desenvolvidos para atender satisfatoriamente a

estas exigências.

Figura 1 - Reduções de emissões por fase

SENAI - PE

7

Podemos citar como exemplo os caminhões e ônibus Volkswagen que

atenderão não somente à norma Euro III, como as fases posteriores mais

rígidas, onde somente motores eletrônicos atingirão os limites propostos de

emissões.

Este material foi especialmente desenvolvido para a familiarização com os

novos motores MWM 4.12 e 6.12 que utilizam o sistema de combustível com

gerenciamento eletrônico “Common Rail”.

Vantagens da utilização do sistema de gerenciamento eletrônico

Respeito ao meio ambiente, atendendo à lei de controle de emissões Euro III

(CONAMA V).

Devido à alta pressão de injeção e à dosagem precisa do combustível a ser

injetada, a combustão é otimizada:

• reduzindo sensivelmente os níveis de emissões de poluentes e a ocorrência

de fumaça preta;

• melhor desempenho com maior potência e torque em todas as faixas de

rotação - o sistema é versátil permitindo variar a pressão de injeção

independentemente da rotação do motor;

• funcionamento mais silencioso - a produção de alta pressão e a injeção

ocorrem de forma independente permitindo uma pré-injeção reduzindo o

nível de ruído da combustão;

• funções de operação programáveis.

A Unidade de Gerenciamento Eletrônico (ECM) permite a programação de

algumas funções de operação como, por exemplo, a velocidade máxima do

veículo, o tempo máximo de funcionamento em marcha lenta, o acionamento

de acessórios, entre outras.

• Sistema de proteção do motor

A ECM alerta o motorista, através de luzes no painel de instrumentos, e

reduz a potência do motor em caso de falhas que comprometam o seu

funcionamento proporcionando uma maior durabilidade.

• Diagnóstico e histórico de defeitos

Rapidez e eficácia no diagnóstico de defeitos do motor, através da

utilização de ferramentas eletrônicas específicas reduzindo o índice de

manutenção.

SENAI - PE

8

Inovações técnicas

O motor com sistema de combustível gerenciado eletronicamente apresenta

uma série de novos componentes decorrentes da utilização do sistema

Common Rail.

Figura 2 - Motor com sistema COMMON RAIL

Figura 3 - Motor eletrônico

Coletor de admissão

Carcaça do termostato

Tubo distribuidor (Rail)

Caixa de engrenagens

Bomba de alta pressão

Volante com furação para leitura do sinal do sensor

Unidade de gerenciamento eletrônico (ECM) com

arrefecimento

Válvulas injetoras com 7 furos e comando

Pistões

Junta dupla do cabeçote

Injetores para refrigeração dos

pistões

Figura 3 - Motor eletrônico

SENAI - PE

9

Dados técnicos

Aspectos gerais 4 cilindros 6 cilindros

Potência 105 kW (150cv)

152 kW (210cv)

191 kW (260cv)

Torque 500Nm 700 Nm 900 Nm Diâmetro e curso 105 mm x 137 mm Cilindrada 4,71 7,11 Taxa de compressão 16,8 : 1 Folga das válvulas de admissão e escape (motor frio)

0,2 a 0,4 mm

Sistema de combustível 4 cilindros 6 cilindros Restrição máxima de entrada de combustível (para bomba de engrenagens)

0,6 a 1,2 bar

Pressão da galeria (Rail) 350 bar Faixa de pressão de combustível na saída do filtro de combustível (na rotação de partida)

9,7 bar

Faixa de pressão de combustível na entrada do filtro de combustível (na rotação de funcionamento)

10,5 bar

Queda máxima de pressão no filtro de combustível

0,8 bar

Sistema de óleo lubrificante 4 cilindros 6 cilindros Pressão de óleo mínima permitida – marcha lenta (**)

1,0 bar

Pressão de óleo mínima permitida – rotação nominal (**)

4,5 bar

Pressão de abertura da válvula reguladora do óleo

4,5 bar

Pressão diferencial do filtro de óleo para abrir o desvio

2,5 + 1,2 – 0,3 bar

Capacidade de óleo – mínimo 5l 13l máximo de filtro 8l 17l máximo com filtro 9,2l 18,7l

Temperatura do óleo - nominal 90 – 110°C máxima 120°C

Sistema de arrefecimento 4 cilindros 6 cilindros Capacidade do líquido de arrefecimento 8,5l 10l Temperatura mínima de abertura inicial do termostato

81°C

Temperatura máxima do termostato 83°C Tabela 2 – Dados técnicos

SENAI - PE

10

Ciclo do motor de 4 tempos diesel

São chamados motores de 4 tempos aqueles que realizam cada um dos

tempos em separado, isto é, cada fase terá uma duração de 180º medidos no

virabrequim.

Portanto, para encerrar um ciclo completo, um motor de 4 tempos precisará de

720º, duas voltas completas do virabrequim. Existem dois pontos bem definidos

referentes ao curso do pistão chamados PMS (ponto morto superior) e PMI

(ponto morto inferior). Portanto, o virabrequim percorrerá 180º para passar de

um ponto a outro. Esses pontos servem como referência para indicar cada

fase.

Os tempos são os que seguem.

Admissão

O pistão se encontra no PMS, a válvula de admissão está parcialmente aberta

e começa o seu curso descendente até o PMI. Nessa fase, é gerado um vácuo

Figura 4 - Componentes do motor

SENAI - PE

11

permitindo a entrada de ar, enchendo o volume disponível. É importante

ressaltar que nesse tempo o motor diesel aspira apenas ar.

Compressão

O pistão se encontra no PMI e as válvulas de admissão e escape encontram-se

fechadas. O pistão começa seu curso ascendente até o PMS, comprimindo o

ar, que ingressou na fase de admissão, até reduzi-lo ao volume da câmara de

combustão. O motor comprime apenas ar, então poderá atingir taxas de

compressão em níveis mais elevados.

Combustão

O pistão se encontra perto do PMS e as válvulas fechadas. É injetado o diesel

que encontra uma atmosfera de alta pressão e temperatura, provocando a

inflamação do mesmo. Um violento aumento de pressão e temperatura é

gerado, quando o pistão é empurrado fortemente no sentido descendente, o

que ocasiona o único momento ativo das quatro fases.

Escapamento ou exaustão

O pistão se encontra no PMI e a válvula de escapamento está parcialmente

aberta. O pistão começa seu curso ascendente, forçando os gases queimados

a saírem pela válvula de escapamento. O ciclo é completado quando o pistão

chega ao PMS começando um novo ciclo.

As exigências atuais e futuras sobre os sistemas motopropulsores estão

voltadas à conscientização ecológica e econômica. Para tanto, são

desenvolvidas novas tecnologias e, nesse sentido, os avanços e as soluções

da eletrônica do mundo moderno têm sido a resposta mais viável que

consegue combinar essas necessidades com custos compatíveis à sua

implantação. Os motores Cummins e MWM estão preparados para atender as

Figura 5 - Os quatro tempos do motor

SENAI - PE

12

normas Euro III e Conama V de controle da poluição do ar por veículos

automotores.

O que podemos deduzir do que expusemos até aqui? A injeção eletrônica

passa a ser uma importante ferramenta, uma verdadeira aliada no processo em

curso que visa dotar os veículos de mecanismos capazes de reduzir a emissão

de poluentes.

Sabemos que essa tarefa é essencial em vista do número crescente de

veículos em circulação e os impactos negativos sobre a qualidade do ar que

respiramos, consequentemente sobre a saúde da população.

No próximo capítulo, passaremos a estudar o Sistema de Gerenciamento

Eletrônico cuja configuração apresentamos na ilustração a seguir.

Figura 6 - Sistema COMMON RAIL

SENAI - PE

13

SISTEMA DE GERENCIAMENTO ELETRÔNICO

Relação ser humano / gerenciamento eletrônico

Uma maneira bastante simples de entender como o Sistema de Gerenciamento

Eletrônico funciona em um motor a diesel é relacioná-lo com o corpo humano.

No corpo humano, o cérebro recebe os sinais vindos dos “sensores” como a

visão, o olfato, o tato etc, e os processa. Em seguida, responde em formato de

ações, como, por exemplo, o fato de se colocar uma blusa quando o tempo

está frio.

No Sistema de Gerenciamento Eletrônico, os sensores presentes no motor

captam e enviam os sinais à Unidade de Gerenciamento Eletrônico (ECM)

onde são processados. O resultado do processamento é convertido em ações

para os atuadores, controlando o momento e o volume do combustível.

Assim como no ser humano, em um veículo, o processamento das informações

ocorre de forma similar, pois tem-se a entrada de dados (sensores), o

processamento realizado pela Unidade de Gerenciamento Eletrônico (ECM) e a

saída desses dados que, agora já processados, é realizada pelos atuadores.

Neste capítulo vamos estudar o sistema de gerenciamento eletrônico, no qual

surge, com destaque, a injeção Common Rail.

Identifique seus componentes e formas de funcionamento.

Figura 7 - Os sentidos humanos

Audição

Visão

Paladar

Olfato

Tato

Cérebro

No ser humano

SENAI - PE

14

Analise cuidadosamente os tipos de sensores e seu papel nesse sistema.

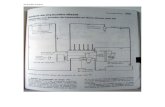

A figura abaixo apresenta, de forma esquemática, os componentes

pertencentes ao sistema de gerenciamento eletrônico.

Sistema de injeção Common Rail

O sistema difere do convencional pelo fato do combustível ser pressurizado em

um tubo distribuidor comum aos cilindros (Common Rail) e possui válvulas

eletromagnéticas que irão permitir que o diesel, sob alta pressão (até 1400

bar), seja injetado.

Sen so res

Sen sor d e ro t ação

Unidade de ge renciamento Eletrônico ECM

Atuadores

Sen so r d e fase

Sen so r de p ressão / t em pera tu ra d o

co le t or d e adm issão

Sen so r d e tem p era t u ra de l íq uid o de a rre fe c im en to

S enso r d o ped a l d o ace le rad or

Sen so r d e pr essão a tm o s fé rica

Sen sor de p ressão d o C ommon Ra il

Sen so r de t em p era tu ra d e comb u s tíve l

Sen so r d e pr essão e tem p era t ur a do ó leo

In te r r up t or d o ped a l d o f re io

I nt e r ru p to r d o p ed a l de em b reag em

Opc ional

Conector de diagnóstico

Luzes de aviso

Válvulas reguladora de pressão

Válvulas

Figura 8 – Componentes do sistema de gerenciamento eletrônico

SENAI - PE

15

Vantagens do sistema Common Rail

• Melhor controle de dosagem de combustível, adequada à carga que o motor

necessita.

• Melhor controle dos gases poluentes de escapamento.

• Melhor adequação do motor em operações com variações climáticas.

Comparação de grandezas

Figura 9 - Injeção de óleo diesel.

Pressão Tempo de Injeção Quantidade / volume Medidas

Mais de 12.000 ciclos por minuto (6 cilindros)

Folga do pistão: 0,01mm

Quantidade

Tabela 3 - Comparação de grandezas

SENAI - PE

16

Para que possamos ter uma referência sobre o sistema Common Rail,

podemos efetuar alguns comparativos:

• Pressão: A pressão de injeção pode atingir valores de 1400 bar, ou seja,

para sustentarmos um veículo médio na ponta de um dedo teríamos que

fazer uma força equivalente a 2000 bar.

• Tempo de injeção: Um avião voando a 900 Km/h percorre 25 cm em 1ms

(milésimo de segundo) e nesse 1ms, ocorre a injeção.

• Quantidade / Volume: Uma gota possui, em média, 50 mm3. A pré-injeção

possui 1 mm3.

• Medidas: Diâmetro médio de um fio de cabelo 0,06 mm. Folga do pistão de

injeção: 0,01 mm.

Diagrama funcional

O sistema de injeção de combustível está dividido em circuitos de:

• alimentação;

• baixa pressão;

• alta pressão;

• retorno.

Sistema de injeção de combustível

Circuito de alimentação

Reservatório de combustível

ECM

Separador de água

Figura 10 - Separador de água

SENAI - PE

17

No filtro do separador de água existem uma bomba manual e um sensor de

presença de água. Caso seja detectada água no sistema, irá acender uma luz

no painel.

Havendo necessidade de eliminar bolhas de ar da tubulação, isso deverá ser

feito através da bomba manual existente no filtro, sem a necessidade de soltura

de conexões.

Nos motores, a Unidade de Gerenciamento Eletrônico (ECM) é refrigerada pela

passagem do combustível no circuito de alimentação.

Circuito de baixa pressão

A bomba de engrenagens está fixada à bomba de alta pressão e tem como

objetivo elevar para 2.5bar a pressão do combustível e garantir o seu

abastecimento. Funciona através de duas engrenagens que giram solidárias. O

combustível é transportado pelos dentes das engrenagens para o circuito de

baixa pressão até atingir a bomba de alta pressão.

Filtro

Bomba de

Figura 11 - Bomba de engrenagens

SENAI - PE

18

A ilustração, a seguir, mostra os diversos componentes da bomba de

engrenagens.

Circuito de alta pressão

Bomba de alta pressão - Instalada na carcaça do conjunto de engrenagens,

tem a função de pressurizar o combustível na pressão necessária para a

injeção.

O excesso de combustível não enviado às câmaras de bombeamento é

utilizado para lubrificar os componentes internos da bomba. Esse excesso

retorna para a entrada da bomba de engrenagens.

A pressurização do combustível é gerada por três êmbolos dispostos a 120°

que, acionados por um eixo excêntrico, produzem movimentos de admissão e

compressão.

Figura 12 - Bomba de engrenagens

Sucção Carcaça

Pressão aprox. 2,5 bar

Engrenagens

Figura 13 - Bomba de alta pressão

SENAI - PE

19

O tubo distribuidor (Rail) é um acumulador, fornecendo combustível para todos

os injetores. A pressão do combustível é de até 1400 bar, podendo alcançar

picos de 1600 bar.

É um tubo forjado em aço cujas funções são:

• acumular combustível em alta pressão;

• reduzir a pulsação e flutuação da pressão do combustível devido ao

movimento de abertura e fechamento das válvulas injetoras e também do

bombeamento da bomba de alta pressão (débito da bomba);

• distribuir o combustível sob alta pressão para as válvulas injetoras.

Admissão

Quando o êmbolo (pistão) está admitindo o combustível, a válvula de admissão se abre e libera a passagem do combustível para a câmara de compressão, provocando um aumento de volume.

Figura 14 - Funcionamento da bomba de alta pressão.

Válvula de admissão

Câmara de compressão

Pistão

Alimentação

Mola

Tubo Eixo excêntrico

Figura 15 - Funcionamento da bomba de alta

SENAI - PE

20

Para que a pressão de combustível não sofra grandes oscilações, o Rail possui

um sensor de pressão e uma válvula limitadora de pressão. Toda vez que a

pressão interna exceder os valores limites, a válvula limitadora de pressão

libera o combustível para a linha de retorno.

Vamos explicar, agora, o funcionamento mecânico da válvula limitadora de

pressão instalada na extremidade do tubo distribuidor (Rail).

A válvula limitadora evita que a pressão interna ultrapasse 1600 bar. Para

realizar esse controle, a válvula se abre, liberando a passagem do combustível

para a linha de retorno.

Figura 16 - Tubo distribuidor (RAIL)

Figura 18 - Válvula limitadora de pressão, (visão interna).

Figura 17 - Válvula limitadora de

SENAI - PE

21

Dica: A válvula somente deve ser removida quando de sua

substituição.

Circuito de retorno

Injeção de combustível

O combustível pressurizado chega até as câmaras de combustão através das

válvulas injetoras que são comandadas eletronicamente pelo ECM. Para que

haja uma combustão mais eficiente e homogênea dentro da câmara de

combustão, o ciclo de injeção está dividido em pré-injeção e injeção principal

de combustível.

Pré-injeção

Antes da injeção principal é injetada uma pequena quantidade de combustível

na câmara de combustão. Essa breve injeção de combustível,

aproximadamente 1 mm3, permite um aumento da temperatura e pressão na

câmara, deixando-a pré-aquecida e preparada para o recebimento da injeção

principal.

Figura 19 - Circuito de retorno

SENAI - PE

22

Como resultado, é possível reduzir o avanço da injeção, minimizando os ruídos

de combustão e os poluentes.

Injeção principal

Logo após o ciclo de pré-injeção, a agulha da válvula injetora se abre para a

injeção principal. O gráfico abaixo mostra que a pressão de combustão se

mantém praticamente estável durante todo o ciclo de injeção.

Vale lembrar que estes ciclos de injeção são totalmente comandados pelo ECM

e dependem diretamente das condições de solicitação do motor.

Válvulas injetoras

• As válvulas injetoras estão montadas no cabeçote, sendo uma para cada

cilindro;

• As válvulas injetoras recebem o combustível pressurizado do tubo

distribuidor (Rail) e têm a finalidade de pulverizar esse combustível na

câmara de combustão.

O ECM determina o instante e a quantidade exata de combustível para cada

cilindro.

Figura 20 - Gráfico de injeção de combustível.

Combustão com pré-injeção

Combustão sem pré-injeção

Abertura da válvula

Pressão na câmara de com

bustão

Pré-Injeção Intervalo PMS

Injeção principal

Tempo

SENAI - PE

23

Quando da remoção e instalação da tubulação junto à válvula injetora MWM,

deverão ser utilizadas duas chaves, evitando a soltura do NIPLE.

Início de injeção

O início de injeção é determinado pelo ECM, o qual energiza a válvula

eletromagnética criando um campo magnético e abrindo o furo calibrado de

retorno. Nesse instante, o combustível pressurizado passa pelo furo calibrado

de retorno diminuindo a pressão na câmara de controle do injetor, fazendo com

que a agulha se mova para cima iniciando a injeção de combustível.

Figura 21 - Válvulas injetoras.

Figura 22 - Início de injeção

Ligação elétrica

Unidade de ativação (solenoide)

Entrada do combustível pressurizado

Válvula eletromagnética

Furo calibrado de retorno

Furo calibrado de entrada

Câmara do controle do injetor

Haste de comando

Câmara inferior

Agulha do injetor

Canal de alimentação para o injetor

Saída para o retorno de combustível

SENAI - PE

24

Término da injeção

Quando o ECM deixa de energizar a válvula eletromagnética e, por ação

mecânica, a mola fecha a passagem do furo de retorno, o combustível

pressurizado passa a ocupar a câmara de controle do injetor forçando a haste

de comando para baixo, movendo a agulha do injetor até sua posição de

repouso, finalizando o ciclo de injeção.

As válvulas injetoras não possuem reparo e devem ser substituídas em

conjunto.

Módulo de gerenciamento eletrônico (ECM)

Retomamos, agora, o assunto gerenciamento eletrônico, sobre o qual nos

referimos quando fizemos uma comparação entre o ser humano e esse

sistema. Vamos então detalhar o módulo ECM e os seus componentes.

Figura 23 - Término de injeção

SENAI - PE

25

As figuras, a seguir, mostram a localização do ECM.

O módulo de Gerenciamento Eletrônico (ECM) recebe os sinais dos diversos

sensores, gerencia estas informações e, através de cálculos e valores pré-

Figura 24 - Localização do ECM - motor Cummins

Figura 25 - Localização do ECM - Motor MWM 4 cilindros

Figura 26 - Localização do ECM - motor MWM 6 cilindros.

SENAI - PE

26

determinados, comanda os atuadores que irão realizar as funções de injetar,

controlar e avisar.

O ECM, através de processadores e memórias, efetua cálculos com o objetivo

de determinar o momento e o volume exato em que o combustível deve ser

injetado, para atender os requisitos do condutor do veículo, do governo (índice

de poluição - EURO III E CONAMA V) e condições de trabalho (temperatura,

rotação do motor, velocidade, etc.).

Quando for efetuado trabalho de soldagem, o ECM e as baterias devem ser

desconectados.

Figura 28 - Sinais de entrada e saída

Figura 27 - sensores e atuadores.

SENAI - PE

27

Administração de defeitos

Durante o processamento das inúmeras informações pelas quais o ECM é

responsável, pode ser detectado um mal funcionamento de algum componente.

Nestes casos, o ECM registra o defeito em uma memória específica e passa a

adotar ações de forma a tentar minimizar os efeitos decorrentes deste defeito.

Dependendo da severidade do defeito, o motor pode ser despotencializado.

O processamento das informações é feito pelo ECM através de três tipos de

memória:

• Memória ROM ou EPROM: recebe sinais já digitalizados com programas

armazenados em forma fixa;

• Memória EEPROM: memória do sistema onde ficam armazenados todos os

dados de imobilização do veículo e mapas de calibração (não volátil, ou

seja, não se apaga);

• Memória RAM: memória de recebimento e leitura para armazenamento de

dados variáveis (volátil). Necessita da EEPROM para processar os dados.

Ao se desligar a bateria, todas as informações contidas são apagadas.

Armazena as falhas do sistema (diagnóstico).

Para acesso às informações disponíveis no ECM, existe um conector de

diagnósticos (informações disponíveis na apostila - Ferramenta de

Diagnóstico).

Ônibus

Figura 29 - Localização do conector de diagnóstico

Ônibus O conector de diagnóstico está localizado junto à central elétrica. A localização no veículo depende do fabricante da carroçaria (encarroçador).

Caminhão

SENAI - PE

28

Identificação do fornecedor - Bosch

Sensores

Os sensores, como afirmamos, são os captadores dos sinais que deverão ser

processados em decisões que beneficiem o funcionamento do motor.

Vejamos agora os tipos de sensor e suas funções.

Sensor de rotação do motor

É um sensor eletromagnético (indutivo) que tem por objetivo informar ao ECM a

velocidade angular da árvore de manivelas. Este sensor é montado em um

suporte onde encontra-se estrategicamente posicionado.

Este sensor consiste de uma bobina cujo núcleo encontra-se envolvido por um

campo magnético.

Figura 31 - Localização do sensor de rotação

Motor MWM

Sensor de rotação

Disco dentado Sensor de rotação

Motor Cummins

Figura 30 - Etiqueta de identificação do ECM.

SENAI - PE

29

Em conjunto com o sensor de rotação temos o disco dentado de 60 dentes com

falha de 2 dentes (60-2), nos motores Cummins, ou o volante do motor com

furos (60-2) nos motores MWM que, em movimento, devido aos dentes ou

furos, gera impulsos que são identificados pelo campo magnético do sensor e

enviados ao ECM.

A ausência dos 2 dentes ou furos serve para indicar o posicionamento da

árvore de manivelas. O sinal, gerado pelos impulsos, é amplificado e chega ao

ECM que, juntamente com outros parâmetros, determina o momento exato do

início da injeção de combustível.

O sinal gerado é de uma onda de corrente alternada, característica do sensor

indutivo. Este sensor é utilizado pelo ECM para determinar a rotação do motor,

o momento exato do início de injeção e, em conjunto com o sensor de fase,

determinar o cilindro que receberá a injeção.

Figura 32 - Disco dentado e volante do motor com furos.

Figura 33 - Geração de corrente alternada.

SENAI - PE

30

Sensor de fase

Este sensor, do tipo indutivo, tem como referência para a obtenção do sinal, a

engrenagem da árvore do comando de válvulas.

Através das cavidades (Cummins) e ressaltos (MWM) existentes na

engrenagem, o sensor de fase informa ao ECM o próximo cilindro que deverá

receber a injeção. Para determinar o 1º cilindro e sincronizar os próximos,

existe uma marca de referência (cavidade ou ressalto), junto à indicação do

primeiro cilindro.

Figura 34 - Localização do sensor de fase - Motores Cummins.

Figura 35 - Localização do sensor de fase - Motores MWM

SENAI - PE

31

Como este sensor trabalha em conjunto com o sensor de rotação, todas as

vezes que passar a falha de dois dentes ou furos no sensor de rotação e

houver dois sinais próximos no sensor de fase (30° de diferença considerando

a árvore de manivelas), o ECM entende como sendo o 1º cilindro. Os demais

cilindros serão determinados pelo sensor de rotação na contagem dos dentes

(Cummins) ou furos no volante do motor (MWM), em conjunto com o sensor de

fase.

Figura 37 - Engrenagem de árvore de comando de válvula.

Figura 36- Engrenagem da árvore de comando de válvulas

SENAI - PE

32

Sensor de pressão e temperatura do ar admitido

Localizado no coletor de admissão, informa ao ECM a temperatura e a pressão

no coletor de admissão.

Este sensor é do tipo NTC (Negative Temperature Coeficient) que atua de

forma que, quanto menor a temperatura, maior a resistividade.

Temperatura - Quando o ar está quente, as moléculas nele contidas

aumentam de volume, isso significa que se tivermos um ar aquecido em um

mesmo cilindro, a massa (peso) admitida será menor que em um ar frio,

fazendo com que o módulo determine uma quantidade de combustível menor.

Pressão - Em função da elevação da pressão provocada pela turbina, uma

massa maior de ar é admitida, sendo necessária uma correção pelo ECM na

quantidade de combustível injetada para atender a solicitação do motorista.

Os valores informados ao ECM são utilizados para calcular a massa de ar

admitida.

Figura 38 - Comportamento do sensor NTC

SENAI - PE

33

Sensor de temperatura do líquido de arrefecimento

Localizado no cabeçote do motor, este sensor tem como função básica

informar ao ECM as variações de temperatura do líquido de arrefecimento.

Para realizar sua função, esse sensor varia sua

resistência elétrica de acordo com a temperatura e

utiliza o valor obtido como valor de correção para o

cálculo da quantidade de combustível a ser injetada.

Sensor do pedal do acelerador

Devido à eletrônica embarcada presente neste motor, o pedal do acelerador

não possui uma ação mecânica no fornecimento de combustível. Através de

um potenciômetro e um interruptor instalado no conjunto do pedal, o ECM é

informado quanto ao seu posicionamento.

Figura 40 - Sensor de posição do pedal do acelerador.

Figura 39 - Sensor de temperatura do ar.

SENAI - PE

34

A posição do pedal é um dos parâmetros para que o ECM calcule o volume de

combustível a ser injetado, atendendo a solicitação do usuário.

O interruptor possui duas funções: primeira, de informar se o pedal está em

posição de descanso (marcha lenta), e a segunda de informar a posição de

aceleração (elevação da rotação).

O potenciômetro informa a variação da posição do pedal do acelerador.

Para calibrar o pedal do acelerador: ligar a ignição, acionar progressivamente o

pedal até plena carga e soltar. Acionar por mais duas vezes o pedal. Essa

operação permitirá que o ECM identifique o interruptor de marcha lenta e o

valor do potenciômetro. Esse procedimento sempre deverá ser realizado

quando da substituição do pedal, substituição do ECM, ou quando for

desconectada a alimentação do ECM.

Sensor de pressão atmosférica

Tanto para os motores Cummins quanto MWM, este sensor se localiza dentro

do Módulo de Gerenciamento Eletrônico (ECM), não sendo passível de

substituição.

Do tipo barométrico, esse sensor informa ao ECM dados porque há a pressão

atmosférica em que se encontra o veículo (altitude de operação). A partir deste

sinal, o ECM adota parâmetros para adequar a pressão no coletor de admissão

em função do débito de combustível.

Figura 41 - Sensor de pressão atmosférica.

SENAI - PE

35

Sensor de pressão e temperatura do óleo

O sensor de pressão e temperatura do óleo é usado pelo Módulo de

Gerenciamento Eletrônico (ECM) para monitorar a pressão e temperatura do

óleo lubrificante.

Os sinais de temperatura e pressão do óleo são monitorados pelo ECM, o qual

possui valores limites preestabelecidos para proteger a vida útil do motor. O

sensor de temperatura é do tipo NTC.

Sensor de temperatura de combustível - somente Cummins

Localizado na parte superior do filtro de combustível junto ao motor.

Figura 42 - Sensor de pressão e temperatura do óleo.

Figura 43 - Sensor de temperatura do combustível.

SENAI - PE

36

Informa a temperatura do combustível ao ECM, o qual corrige o débito de

combustível pela variação de temperatura. O limite de proteção será ativado

quando a temperatura atingir 71ºC (despotencialização do motor). Este sensor

é do tipo NTC.

Sensor de pressão do Common Rail

O sensor de pressão de injeção está instalado no tubo distribuidor (Rail) e tem

como função informar ao ECM a pressão de combustível ali presente. Isso

garante o monitoramento da pressão desejada a qualquer momento.

Com o motor funcionando, nunca soltar este sensor sob risco de acidente e

danificação. Somente poderá ser removido para ser substituído.

Válvula reguladora de pressão

É responsável pelo controle de combustível destinado à bomba de alta

pressão. Dessa forma, a bomba de alta pressão somente irá elevar a pressão

no tubo distribuidor (Common Rail) o suficiente para o volume e necessidades

do motor.

Figura 44 - Sensor de temperatura do Common Rail

SENAI - PE

37

PWM - Pulse Width Modulation (modulação da largura do pulso). Instalada

junto à bomba e comandada pelo ECM, a válvula recebe impulsos de sinal

PWM, permitindo variar a pressão com o aumento ou a diminuição do volume

de combustível a ser comprimido pela bomba de alta pressão.

O sinal PWM é representado pelo tempo (T) em que o sensor é energizado

durante um período. Esse período sempre será o mesmo, o que varia é o

tempo (T) de energização. Para aumentar ou diminuir a pressão no tubo

distribuidor (Rail), o tempo (T) é alterado.

Figura 45- Localização da válvula reguladora de pressão.

Figura 46 - Válvula reguladora de pressão

SENAI - PE

38

Sensor de velocidade do veículo

Informa ao ECM a velocidade do veículo para processamento do consumo de

combustível e valores de injeção.

Pressão reduzida de combustível

Quando o tempo (T) é reduzido, a válvula reguladora permite pouca passagem

de combustível para a bomba de alta pressão. Todo excedente de combustível

é enviado ao circuito de retorno.

Figura 47 - Modulação da largura do pulso.

Figura 48 - Sensor de velocidade.

SENAI - PE

39

Pressão elevada de combustível

Para aumentar o volume de combustível até a bomba de alta pressão, a válvula

reguladora encontra-se mais retraída, permitindo a passagem de maior

quantidade de combustível, ou seja, o tempo (T) está ampliado.

Figura 49 - Circuito do combustível.

Figura 50 - Controle de pulso.

SENAI - PE

40

Todo esse controle gerenciado pelo ECM gera um ciclo de informações e

ações. Através de um sinal PWM, o ECM controla a válvula reguladora que

varia o volume de combustível a ser comprimido pela bomba de alta pressão. A

variação da pressão do Common Rail é detectada pelo sensor de pressão,

informando ao ECM, fechando assim o ciclo.

Figura 51 - Circuito do combustível.

Figura 53 - Ciclo do gerenciamento eletrônico do combustível.

Figura 52 - Controle de pulso.

SENAI - PE

41

Interruptor do pedal da embreagem e interruptor do pedal do freio

Caso o veículo seja equipado com piloto automático e/ou tomada de força

(PTO), logo atrás dos pedais do freio e embreagem estão instalados

interruptores destinados a informar ao ECM o momento em que esses pedais

são acionados. Esta informação é utilizada pelo ECM exclusivamente para

desabilitar o funcionamento do piloto automático e PTO.

Concluímos aqui esta etapa de estudos. No capítulo seguinte trataremos do

sistema de proteção do motor.

Figura 55 - Interruptor do pedal de embreagem.

Interruptor do pedal da embreagem

Figura 54 - Interruptor do pedal do freio.

Interruptor do pedal do freio

SENAI - PE

42

SISTEMA DE PROTEÇÃO DO MOTOR

O sistema de proteção do motor é realizado através do monitoramento de

temperaturas, pressões e níveis de fluídos do sistema que, em conjunto com a

parada e partida de proteção quando habilitados, impedem que o motor

trabalhe sob condições que possam comprometer o funcionamento ou danificar

componentes. Para isso, esse sistema possui três luzes de aviso localizadas

no painel de instrumentos.

Figura 56 - Luz de indicação de checagem do motor.

Figura 57 - Luz de indicação de parada obrigatória.

SENAI - PE

43

Como é fácil concluir, o sistema de proteção do motor visa chamar a atenção

dos usuários do veículo para sinais que indicam anormalidade em seu

funcionamento. Portanto, muita atenção a esses sinais para evitar danos ao

veículo e prejuízos ao proprietário.

Figura 58 - Luz de advertência de falha no motor.

Indica que há uma falha leve no motor, porém não é necessária a parada imediata do

veículo.

O veículo deve ser conduzido até um concessionário.

SENAI - PE

44

CONCLUINDO

Esperamos que esta apostila lhe tenha proporcionado uma visão geral da

estrutura e do funcionamento da injeção eletrônica diesel, que representa uma

evolução tecnológica idealizada para contribuir com a redução de poluentes no

meio ambiente e trazer mais conforto aos usuários.

O desenvolvimento de um profissional em qualquer área de atuação requer

continuidade de estudos, gosto pela pesquisa, esforço de aplicação, enfim,

uma atitude de busca constante para ampliar saberes e habilidades.

Você tem a sua frente um campo aberto ao aperfeiçoamento, visto que a

indústria automobilística é um setor que incorpora alto volume de investimentos

repercutindo no ritmo de incorporação de novas tecnologias.

SENAI - PE

45

REFERÊNCIAS

• Volkswagen do Brasil. Motor MWM série 12 eletrônico. São Paulo:

Volkswagen, [20-- ?]

• Volkswagen do Brasil. Motor Cummins INTER C. São Paulo:

Volkswagen, [20-- ?]

• Volkswagen do Brasil. Sistema de gerenciamento eletrônico. São Paulo:

Volkswagen, [20-- ?]

CRÉDITOS

Elaboração

• Marcelo Bino dos Santos

Revisão Técnica

• Stênio de Castro Ribeiro II

Revisão Gramatical

• Jaciline Buarque Lustosa

• Teresa Lucrécia Melo Santos

Digitação

• Karla Vanessa Bernardina de Oliveira

Diagramação

• Karla Vanessa Bernardina de Oliveira

• Lindalva Maria da Silva

Editoração

• Divisão de Educação Profissional e Tecnológica - DET