Metais propriedades mecânicas

Transcript of Metais propriedades mecânicas

PROPRIEDADES MECÂNICAS DOS METAIS

PROPRIEDADES MECÂNICAS

Definem o comportamento do material quando

sujeitos à esforços mecânicos, pois estas estão

relacionadas à capacidade do material de resistir

ou transmitir estes esforços aplicados sem

romper e sem se deformar de forma

incontrolável.

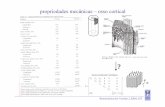

Principais propriedades mecânicas

Resistência à tração Elasticidade Ductilidade Fluência Fadiga Dureza Tenacidade,....

Cada uma dessas propriedades está associada à habilidade do material de resistir às forças mecânicas e/ou de

transmiti-las

Tipos de tensões que uma estrutura esta sujeita

Tração Compressão Cisalhamento Torção

Como determinar as propriedades mecânicas?

Feita através de ensaios mecânicos.

Utiliza-se normalmente corpos de prova para o

ensaio mecânico, não é praticável realizar o

ensaio na própria peça, que seria o ideal.

Geralmente, usa-se normas técnicas para o

procedimento das medidas e confecção do corpo

de prova para garantir que os resultados sejam

comparáveis.

NORMAS TÉCNICAS

Normas técnicas mais comuns:

ASTM (American Society for Testing and

Materials)

ABNT (Associação Brasileira de Normas

Técnicas)

Ensaios para determinação das propriedades mecânicas

Resistência à tração Resistência à compressão Resistência à torção Resistência ao choque Resistência ao desgaste Resistência à fadiga Dureza

RESISTÊNCIA À TRAÇÃO

É medida submetendo-se o material à

uma carga ou força de tração,

paulatinamente crescente, que promove

uma deformação progressiva de aumento

de comprimento

NBR-6152 para metais

Resistência À TraçãoTensão (σ) X Deformação (ε)

Deformação(εε))= lf-lo/lo=∆l/lo

lo= comprimento inicial

lf= comprimento final

σ = F/Ao Kgf/cm2 ou Kgf/mm2 ou N/ mm2

Força ou cargaÁrea inicial da seção reta transversal

Comportamento dos metais quando submetidos à tração

Resistência à tração

Dentro de certos limites,

a deformação é proporcional

à tensão (a lei de Hooke é

obedecida)

Lei de Hooke: σ = E ε

Deformação Elástica e Plástica

DEFORMAÇÃO ELÁSTICA Precede à deformação

plástica É reversível Desaparece quando a

tensão é removida É proporcional à tensão

aplicada (obedece a lei de Hooke)

DEFORMAÇÃO PLÁSTICA É provocada por tensões que

ultrapassam o limite de elasticidade

É irreversível; é resultado do deslocamento permanente dos átomos e portanto não desaparece quando a tensão é removida

Elástica Plástica

Módulo de elasticidade ou Módulo de Young

E= σ/ ε =Kgf/mm2

• É o quociente entre a tensão aplicada e a deformação elástica resultante.

•Está relacionado com a rigidez do material ou à resist. à deformação elástica

Lei de Hooke: σ = E ε

PA lei de Hooke só é válida até este ponto

Tg α= E

α

Coeficiente de Poisson

x

z

O Fenômeno de Escoamento

Esse fenômeno é nitidamente observado

em alguns metais de natureza dúctil,

como aços baixo teor de carbono.

Caracteriza-se por um grande

alongamento sem acréscimo de carga.

Tensão de escoamento

Não ocorre escoamento propriamente dito

Escoamento

Corresponde à tensão máxima aplicada ao material antes da ruptura

É calculada dividindo-se a carga máxima suportada pelo material pela área de seção reta inicial

Resistência à Tração (Kgf/mm2)

O limite de ruptura é geralmente inferior ao limite de resistência em virtude de que a área da seção reta para um material dúctil reduz-se antes da ruptura

Tensão de Ruptura (Kgf/mm²)

Ductilidade em termos de alongamento

ductilidade

• Corresponde ao alongamento total do material devido à deformação plástica

%alongamento= (lf-lo/lo)x100

Ductilidade expressa como estricção

Corresponde à redução na área da seção reta do corpo, imediatamente antes da ruptura

Os materiais dúcteis sofrem grande redução na área da seção reta antes da ruptura

Estricção= área inicial-área final área inicial

Corresponde à capacidade do material de absorver energia quando este é deformado elasticamente

A propriedade associada é dada pelo módulo de resiliência (Ur)

Ur= σesc2/2E

σesc

Resiliência

Materiais resilientes são aqueles que têm alto limite de elasticidade e baixo módulo de elasticidade (como os materiais utilizados para molas)

Resiliência

Corresponde à capacidade do material de absorver energia até sua ruptura

tenacidade

Tenacidade

FALHA OU RUPTURA NOS METAIS

FraturaFluênciaFadiga

FRATURA

Consiste na separação do material em 2 ou mais partes devido à aplicação de uma carga estática à temperaturas relativamente baixas em relação ao ponto de fusão do material

FRATURA

Dúctil a deformação plástica continua

até uma redução na área

Frágil não ocorre deformação plástica,

requerendo menos energia que a fratura

dúctil que consome energia para o

movimento de discordâncias e imperfeições

no material

FRATURA

Fraturas dúcteis

Fratura frágil

Mecanismo da fratura dúctil

a- formação do pescoçob- formação de cavidadesc- coalescimento das

cavidades para promover uma trinca ou fissura

d- formação e propagação da trinca em um ângulo de 45 graus em relação à tensão aplicada

e- rompimento do material por propagação da trinca

FLUÊNCIA (CREEP)

Quando um metal é solicitado por uma

carga, imediatamente sofre uma

deformação elástica. Com a aplicação de

uma carga constante, a deformação

plástica progride lentamente com o tempo

(fluência) até haver um estrangulamento e

ruptura do material

FLUÊNCIA (CREEP)

Definida como a deformação

permanente, dependente do tempo e da

temperatura, quando o material é

submetido à uma carga constante

Este fator muitas vezes limita o tempo

de vida de um determinado componente

ou estrutura

FADIGA

É a forma de falha ou ruptura que ocorre

nas estruturas sujeitas à forças dinâmicas

e cíclicas

Nessas situações o material rompe com

tensões muito inferiores à correspondente

à resistência à tração (determinada para

cargas estáticas)

FADIGA

Os esforços alternados que podem levar à fadiga podem ser: Tração Tração e compressão Flexão Torção,...