Monitoramento da Operação de Dressagem Baseado em ... · quadrático (RMS) da emissão acústica...

Transcript of Monitoramento da Operação de Dressagem Baseado em ... · quadrático (RMS) da emissão acústica...

MONITORAMENTO DA OPERAÇÃO DE DRESSAGEM BASEADO EM CONTROLADOR

DIGITAL DE SINAIS

Mauricio Eiji Nakai 1, Cesar Henrique Rossinoli Martins 2, Rafael Ferro Luzia 3, Marcelo Machi 4, Paulo Roberto de Aguiar 5, Eduardo Carlos Bianchi 6

Universidade Estadual Paulista – Faculdade de Engenharia, Bauru, Brasil 1 [email protected]

2 [email protected] 3 [email protected] 4 [email protected]

5 [email protected] 6 [email protected]

Resumo: Os resultados da retificação estão relacionados com as condições da superfície do rebolo, e essas garantidas pela dressagem. Desenvolveu-se um sistema de monitoramento da dressagem através do valor médio quadrático (RMS) da emissão acústica (EA) e da potência elétrica do motor utilizando um controlador de sinais digitais (DSC). Os resultados obtidos comprovaram a eficiência do controlador no monitoramento da dressagem. Palavras-Chave: Controlador digital de sinais, DSC, emissão acústica, dressagem.

1. INTRODUÇÃO

A retificação é um processo de acabamento, sendo normalmente o ultimo processo da sequencia de fabricação. Todos os tempos de maquina e os problemas de qualidade gerados ao longo da linha de produção devem ser resolvidos no processo de rerificação. Assim, qualquer benefício obtido na retificação é de grande valor para todo o processo de fabricação[1].

Após o constante uso do rebolo, este não se encontra mais em condições normais de uso, podendo apresentar gumes cegos, forma indesejada e com poros impregnados de cavaco, de modo que a retirada de material na usinagem fica prejudicada. Isto resulta em um atrito excessivo e conseqüentemente a geração de calor no local de contato entre peça e rebolo, podendo resultar no comprometimento da peça. Para o recondicionamento da ferramenta é necessária a realização da operação de dressagem em intervalos freqüentes [2].

A topologia do rebolo é definida pela distribuição espacial e pelo formato dos grãos abrasivos na superfície da ferramenta. Antes do processo de usinagem, o rebolo deve estar preparado, i.e., o material deve ser removido da superfície de corte com o mínimo possível de alteração macroscópica. A operação de dressagem recondiciona a superfície do rebolo e também recupera as arestas de corte

que foram deterioradas pelo uso da ferramenta, permitindo assim a remoção de material pelo rebolo [3].

O mecanismo cinemático da operação de dressagem consiste em deslocar o dressador transversalmente ao rebolo em movimento de rotação. A penetração do dressador a uma determinada profundidade de dressagem implica numa largura de atuação de dressagem, e esta pode ser determinada medindo-se a ponta do dressador com um projetor de perfis [1].

Os danos térmicos no processo de retificação podem ser extremamente reduzidos usando os parâmetros de operação e estratégias de dressagem corretas [4], assim como a eficiência da operação de retificação é altamente dependente da superfície do rebolo [5]. Portanto, realizar o monitoramento da operação de dressagem reduz a probabilidade de ocorrerem falhas durante a retificação, o que resulta na redução de tempo e custo.

A análise das condições do rebolo é complicada devido às suas características físicas, assim como o monitoramento dos processos envolvidos na retificação. No entanto, diversos autores como Aguiar et al. [6], Aguiar et al. [7], Akbari et al. [8], Hassui et al. [9] e Webster et al.[10] dentre outros vem pesquisando sobre a utilização do sinal de EA no monitoramento destes processos. Pode-se destacar como aplicações do sinal de EA a identificação de defeitos no rebolo [11], falhas na dressagem [12-15] e a detecção do contato entre o rebolo e a peça ou dressador [11-12].

Xue et al. [16] demonstram que o sinal de EA é afetado pela profundidade de dressagem. Os choques entre os grãos abrasivos e o diamante do dressador criam fortes ondas de tensão, que viajam ao longo do dressador e das peças da máquina em uma grande faixa de freqüências. A energia destas ondas pode ser detectada por um sensor de EA. Alguns trabalhos de pesquisa mostraram que o nível do sinal RMS da EA é proporcional aos principais parâmetros de dressagem [17].

Com o objetivo de proporcionar um sistema confiável e de simples integração ao processo, o presente trabalho apresenta um sistema para o monitoramento da operação de

543

http://dx.doi.org/10.5540/DINCON.2011.001.1.0139

Monitoramento do Processo de Dressagem Baseado em Controlador Digital de Sinais Maurício Eiji Nakai, Cesar Henrique Rossinoli Martins, Rafael Ferro Luzia, Marcelo Machi, Paulo Roberto de Aguiar, Eduardo Carlos Bianchi

dressagem. Utilizando-se do sinal RMS de EA, foi desenvolvido um algoritmo que realiza a análise deste sinal para auxiliar no processo e na tomada de decisão do operador.

2. MATERIAIS E MÉTODOS

2.1 Sistema de Monitoramento e Experimentos

O sistema proposto é baseado no DSC da Microchip, dsPIC33FJ256MC710, o qual é responsável pela aquisição dos sinais e cálculo das estatísticas. Este componente possui características de um processador de sinais digitas (DSP) e de um microcontrolador. Sua arquitetura foi projetada para facilitar os cálculos repetitivos de somas e multiplicações, sem perder o conjunto de periféricos integrados típicos de um microcontrolador, possibilitando o desenvolvimento de um hardware simples de forma a compor uma nova ferramenta de auxilio a operação de dressagem.

Os experimentos foram realizados utilizando um rebolo de óxido de alumínio e um dressador de ponta única de diamante. O sensor de EA foi do tipo fixo do fabricante Sensis, modelo DM42.

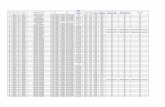

Uma vez concluídos os testes preliminares para a obtenção dos melhores parâmetros de ganho do sensor de EA, profundidade do dressador, velocidade da mesa e do rebolo a serem utilizados, foram realizadas as aquisições utilizando o software de aquisição de dados LabVIEW juntamente com a placa de aquisição PCI-6111E da marca National Instruments, e em seguida processado com o DSC. Os parâmetros que foram utilizados no ensaio são apresentados na Tabela 1, onde da é a profundidade de

dressagem, dU o grau de recobrimento, db a largura de

atuação do dressador, dV a velocidade do dressador, e N a rotação do rebolo.

Tabela 1. Parâmetros de ensaio.

da (µm) dU

db (µm)

dV (mm/s)

N (rpm)

40,0 1,0 235,0 7,0 1013,0

Optou-se pela realização da simulação computacional do sistema, facilitando assim sua verificação e teste dos algoritmos implementados. O programa executado na simulação foi o mesmo gravado no DSC e o tempo de execução das rotinas na simulação foi igual ao tempo de execução das rotinas no hardware montado.

O software utilizado para realizar a simulação foi o MPLAB, que é o ambiente de desenvolvimento fornecido pelo fabricante do DSC. Neste software há uma ferramenta em que é possível inserir o arquivo contendo o valor do sinal aquisitado; isso tornou possível a simulação do conversor analógico/digital do DSC.

O tipo de processamento de sinais utilizado foi o cálculo do valor médio do sinal RMS da EA no período de uma passada de dressagem, onde a passada é entendida como sendo o intervalo de tempo em que o dressador esta em contato com o rebolo.

De maneira a possibilitar uma interface fácil de ser operada, o sistema foi desenvolvido com um display gráfico para a visualização das informações e um teclado para entrada de dados. Através do display é possível visualizar o resultado do processamento dos sinais, ou seja, o valor do sinal RMS da EA, o erro com relação à passada anterior e visualizar a forma do sinal de entrada.

2.2 Firmware

O firmware foi desenvolvido com o auxilio do ambiente de desenvolvimento MPLAB e do compilador C30, ambos da Microchip.

A seguir serão descritos os algoritmos utilizados no gerenciamento do sistema, base de tempo para as rotinas, controle do conversor A/D e na detecção de passada.

2.2.1 Gerenciamento do sistema

A rotina responsável pelo gerenciamento do sistema realiza a inicialização do DSC, configurando o funcionamento da PLL (phase locked loop) utilizada para manter a frequência de “clock” do DSC estável, a origem do sinal de “clock” e o tipo de oscilador.

O controlador de interrupções gerencia as interrupções do núcleo e dos periféricos. No caso do “firmware” desenvolvido foram habilitadas as interrupções do TIMER2, reponsável pela base de tempo de funcionamento do sistema e do conversor AD1, responsável pela conversão analógica/digital.

Há dois “timers” em operação no sistema, o TIMER2 operando como base de tempo para as operações do sistema e o TIMER3 que opera em conjunto com AD1 para geração da taxa de amostragem. O evento gerado do TIMER3 faz com que o conversor AD1 encerre a amostragem do sinal, e inicie o processo de quantização e codificação do sinal amostrado.

A utilização do TIMER3 para gerar a taxa de amostragem faz com que o processo de amostragem e conversão não seja vinculado com outras funcionalidades do sistema do DSC.

2.2.2 Interrupção do TIMER2

A rotina de tratamento da interrupção do TIMER2 é executada a cada 1ms. Este “timer” opera como base de tempo para o sistema. Seu uso permite a criação de outros tempos maiores ou iguais a 1ms.

A interrupção TIMER2 também é utilizada no algoritmo de detecção de passada da dressagem. Nesta interrupção são contados os tempos de atraso para a detecção do início e do final da passada.

O método de contagem de tempo desta maneira, com uma base de tempo fixa associada a um evento de “timer” faz com que o núcleo não fique ocioso, permitindo assim a execução de outras tarefas enquanto o contador não gera a interrupção.

2.2.3 Interrupção do conversor A/D

O conversor AD1 é utilizado para realizar o estágio de “sample & hold”, discretização, quantização e codificação do valor analógico aplicado à entrada do sistema que, no caso do presente trabalho, corresponde ao sinal RMS de EA. A taxa de amostragem utilizada é controlada pelo evento do

544

TIMER3 e possui valor de 10 ksps (kilo samples per second) em 12 bits de resolução.

Durante a passada o valor instantâneo de EA do sinal de EA é processado. O resultado do processamento, que no caso do estudo corresponde à média do sinal RMS de EA, é armazenado para ser processado com as aquisições seguintes, e então exibido no display de LCD no termino da passada ou o gráfico ao longo da passada.

2.2.4 Detecção de passada

O algoritmo de detecção de passada foi desenvolvido para que o sistema possa identificar automaticamente o momento em que o rebolo está em contato com o dressador. Isto é necessário, pois os dados de EA fora da passada são irrelevantes ao monitoramento.

Este algoritmo é utilizado para a detecção do início e do final da passada. O funcionamento do algoritmo baseia-se na comparação do valor amostrado mais recentemente com uma referência, acrescida de uma tolerância utilizada para efeito de proteção contra falsa detecção, que poderia ser causada por ruído.

O valor de referencia utilizado é obtido através da média das 100 primeiras amostras do sinal de EA. A cada nova amostra, o valor é comparado com o valor de referência acrescido de uma tolerância. Se a nova amostra é maior, então é ativado o indicador de início de passada. A detecção é confirmada se ao término da contagem de um “delay” nenhuma amostra aquisitada esteja abaixo do valor da referência mais a tolerância. Após a confirmação do início da passada, o algoritmo passa a verificar o final da passada com um processo semelhante ao do início da passada.

3. RESULTADOS

A realização do monitoramento de um processo exige que as etapas envolvidas no processamento digital sejam rápidas e eficientes para que não ocorram erros de processamento e para que o usuário possua a informação desejada durante o processo ou logo após o seu término.

No trabalho desenvolvido o DSC deve possuir velocidade suficiente para que todo o processamento seja executado antes que uma nova informação ou amostra seja aquisitada. Operando desta maneira, com o tempo de processamento da aquisição bem menor que o período de aquisição, o sistema pode ser dito de tempo real.

A fig. 1 apresenta os sinais referentes à primeira passada de dressagem. Verifica-se que a detecção da passada foi realizada corretamente tendo sido mantido poucos dados de fora da passada.

Na passada de número três, apresentada na fig. 2 é possível visualizar uma falha no sinal, que pode ter ocorrido durante a aquisição original. Contudo, esta falha no sinal não ocasionou uma falsa detecção do final da passada pelo algoritmo, sendo identificada como ruído pelo algoritmo de

detecção de passada. A média do sinal de EA, pôde ser calculada sem qualquer erro.

(a)

(b)

Fig. 1. Passada1, (a) Sinal não processado, (b) Sinal processado Na última passada o sistema conseguiu realizar a

detecção do início da mesma, entretanto, o algorítmo não foi capaz de detectar o final da passada. Esta passada possui uma falha semelhante à da passada três, mas não se pode afirmar que o erro no funcionamento do algoritmo de detecção de passada tenha sido causado por esta falha.

Tais problemas podem ser decorrentes de uma parametrização errada do algoritmo de detecção, que são os valores da tolerância sobre o valor de referência, os tempos de “delay” de detecção de início e final de passada e o tamanho do buffer de pré-amostragem. Espera-se uma melhora do desempenho corrigindo-se a parametrização do algoritmo de detecção de passada.

O desempenho obtido com a parametrização empregada pode ser considerado satisfatório, mas aprimoramentos podem ser realizados com o objetivo de se minimizar os erros.

545

Monitoramento do Processo de Dressagem Baseado em Controlador Digital de Sinais Maurício Eiji Nakai, Cesar Henrique Rossinoli Martins, Rafael Ferro Luzia, Marcelo Machi, Paulo Roberto de Aguiar, Eduardo Carlos Bianchi

Fig. 2. Passada 3, Sinal processado

Para verificar se durante a simulação o firmware realizou

o cálculo correto do sinal RMS, os resultados do DSC foram comparados com os cálculos realizados no MATLAB.

A fig. 3 apresenta o erro observado entre o sistema de monitoramento e a simulação realizada no MATLAB.

Fig. 3. Erro entre o cálculo no sistema e no MATLAB

4. CONCLUSÕES

A carência de métodos confiáveis e práticos indicativos de dressagem adequada direcionou esta pesquisa no desenvolvimento de um sistema de monitoramento da operação de dressagem, objetivando-se prevenir o desgaste excessivo do rebolo durante essa operação bem como reduzir o tempo nela gasto, além de contribuir para a otimização do processo de retificação.

A partir dos resultados obtidos, observa-se que a simulação do firmware respondeu da forma satisfatória, operando em tempo real com taxa de acerto na detecção da passada maior que 83%, e erro de cálculo menor que 1,5%. Isto indica que o sistema de monitoramento desenvolvido neste trabalho pode ser empregado satisfatoriamente na operação de dressagem.

REFERÊNCIAS

[1] J.F.G. Oliveira, E.J. Silva, M. Biffi, F. Matrai, 2002, “New architecture control system for an intelligent high speed grinder” Abrasives Magazine, pp. 4–11.

[2]LI S. Malkin, Grinding Technology: Theory and Applications of Machining with Abrasives, Dearborn: SME, 1989.

[3]DOI A. Hassui, A.E. Diniz “Correlating surface roug-hness vibration on plunge cylindrical grinding of steel”, International Journal of Machine Tools & Manufacture 43 (2003) 855–862, 2003.

[4] J.A. Badger, A. Torrance, “Burn awareness-Understanding the causes of grinding burn helps alleviate the problem,” Cutting Tool Engineering Magazine, vol. 52, p. 12, 2000.

[5] J.F.G. Oliveira, R.T. Coelho, J.E.M. Tundisi, J.J.F. Gomes, P. Bellini, “a new system to get information about the grinding wheel performance”, abrasives magazine – april/may, p. 24-30, 2000.

[6] P. R. Aguiar, J.F.G. Oliveira, “Production grinding burn detection using acoustic emission and electric power signals”, Abrasive Engineering Soc, Butlerto, PA, United States, 1999.

[7] P. R. Aguiar, R. P. Bagagli, E. C. A. Bianchi, “Surface Integrity of the Part monitored by acoustic emission and Electric Power”, (in Portuguese), In: 8as Jornadas Portuguesa de Tribologia, Aveiro, Portugal, p.245-249, 2002.

[8]DOI J. Akbari, Y. Saitob, T. Hanaokab, “Effect of Grin- ding Parameters on Acoustic Emission Signals while Grinding Ceramics”, Materials Processing Technology, Tehran/Iran, 1996

[9]DOI A. Hassui, A.E. Diniz, J.F.G. Oliveira, J. Felipe, J. J.F. Gomes,“Experimental evaluation on grinding wheel wear through vibration and acoustic emission,” Wear, vol. 217, pp. 7-14, 1998.

[10]DOI J.Webster, W.P. Dong, R. Lindsay, “Raw acoustic emission signal analysis of grinding process,” CIRP Annals-Manufacturing Technology, vol. 45, pp. 335-340, 1996.

[11]DOI J. F. G. Oliveira D. A. Dornfeld, “Dimensional Characterization of Grinding Wheel Surface through Acoustic Emission”, CIRP Annals - Manufacturing Technology, Volume 43, Issue 1, Pages 291-294 1994,.

[12]DOI B. Karpuschewski, M. Wehmeier, I. Inasaki, “Grinding Monitoring System Based on Power and Acoustic Emission Sensors,” CIRP Annals - Manufacturing Technology, vol. 49, pp. 235-240, 2000.

[13] W. Konig and H. P. Meyen, “AE in grinding and dressing: accuracy and process reliability”, Proc. of 4th Int. Grind. Conference, MR90-526, 1990.

[14]DOI J. Kwak , M. Ha, “Neural network approach for diagnosis of grinding operation by acoustic emission and power signals”, Journal of Materials Processing Technology, Volume 147, Issue 1, 30 Pages 65-71, 2004.

[15]DOI D. E. Lee, I. Hwang, C. M. O. Valence, J. F. G. Oliveira, and D. A. Dornfeld, “Precision manufarturing process monitoring with acoustic emission”, International Journal of Machine Tools & Manufacture, Vol. 46, 176-188, 2006.

[16]DOI L. Xue, F. Naghdy, C. Cook, “Monitoring of Wheel Dreesing Operations for Precision Grinding”, IEEE ICIT’02, Bangkok, 2004.

[17] J.F.G. Oliveira, R.T. Coelho, J.E.M. Tundisi, J.J.F. Gomes, P. Bellini, “A New System to Get Information About the Grinding Wheel Performance”, Abrasives Magazine – April/May, p. 24-30, 2000.

546