Otimização Logística e a Integração Vertical de Processos Produtivos - Estudo de Caso CT -...

-

Upload

luisgustavogp -

Category

Documents

-

view

13 -

download

1

description

Transcript of Otimização Logística e a Integração Vertical de Processos Produtivos - Estudo de Caso CT -...

-

Instituto Politcnico de Setbal

Escola Superior de Cincias Empresariais Otimizao Logstica e a Integrao Vertical de Processos Produtivos Estudo de caso Continental Teves Portugal Pedro Miguel Santana Gaivo Dissertao apresentada para cumprimento dos requisitos necessrios obteno do grau de

MESTRE EM CINCIAS EMPRESARIAIS RAMO LOGSTICA Orientador: Professora Doutora Dulce Matos Setbal, 2013

-

II

Dedicado aos meus pais, Eduardo e Margarida, pelos valores e exemplo de vida que representam. Obrigado por tudo

-

III

Agradecimentos

A toda a minha famlia, em especial aos meus pais, Eduardo e Margarida, meu irmo Eduardo e

mulher Soraia por terem possibilitado o meu percurso acadmico e profissional.

empresa Continental Teves Portugal e colegas, pela experincia profissional que me tem proporcionado ao longo dos ltimos dez anos, em especial ao Dr. Pedro Pinto, Dr. Manuela

Manita, Eng. Stephan Oberthuer e Dr. Nuno Sobral.

professora orientadora, Doutora Dulce Matos pela ajuda e colaborao na realizao deste

trabalho.

A todos os professores, que lecionaram no Mestrado em Cincias Empresariais enaltecendo a

colaborao do Doutor Silva Ribeiro.

Aos meus colegas de mestrado, destacando o Dr. Jos Pinheiro e Eng. Paulo Almeida.

Escola Superior de Cincias Empresariais, por tudo o que esta instituio representa a nvel pessoal e para a regio de Setbal.

A todos, MUITO OBRIGADO.

-

IV

ndice Geral

Lista de Figuras............................................................................................................................................. VII

Lista de Tabelas ............................................................................................................................................ VII

Lista de Grficos .......................................................................................................................................... VIII

Lista de Siglas e Abreviaturas ................................................................................................................... VIII

Resumo ............................................................................................................................................................ X

Abstract ........................................................................................................................................................... XI

1.1 Enquadramento ............................................................................................................................... 1

1.2 Objetivos da Investigao ............................................................................................................. 2

1.3 Estrutura da dissertao ............................................................................................................... 3

2. Reviso da Literatura .......................................................................................................................... 4

2.1 Gesto Logstica ......................................................................................................................... 4

2.1.1 Dimenses da Gesto Logstica ........................................................................................ 5

2.1.2 Logstica Interna e Criao de Valor ................................................................................. 6

2.2 Integrao Vertical ...................................................................................................................... 7

2.2.1 Estratgias de Integrao Vertical ..................................................................................... 7

2.2.1.1 Benefcios da Integrao Vertical .................................................................................. 8

2.2.1.2 Riscos da Integrao Vertical ......................................................................................... 9

2.2.1.3 Custos da Integrao Vertical ...................................................................................... 10

2.3 Outsourcing Estratgico ......................................................................................................... 10

2.3.1 Riscos adjacentes ao Outsourcing Estratgico ............................................................. 11

2.3.2 Evoluo do Outsourcing Estratgico para Cadeia de Abastecimento ...................... 12

2.4 Gesto da Cadeia de Abastecimento ................................................................................... 13

2.4.1 Evoluo para Rede de Abastecimento Interligada ...................................................... 13

2.4.2 Cadeias de Abastecimento Globais ................................................................................. 14

2.4.3 Interligao de Processos Modularidade .................................................................... 14

2.4.4 Investigao & Desenvolvimento na Cadeia de Abastecimento ................................. 15

2.4.5 Organizao Cadeia de Abastecimento.......................................................................... 16

2.5 Otimizao de Processos e Operaes na Gesto da Cadeia de Abastecimento ... 17

2.5.1 Tipologia de Armazenagem .............................................................................................. 19

2.5.2 Lean Management na Gesto Logistica ......................................................................... 19

2.6 As Tecnologias de Informao na Gesto da Cadeia de Abastecimento .................. 20

3. Caracterizao da Continental Teves Portugal .......................................................................... 23

3.1 Identificao ............................................................................................................................... 23

-

V

3.1.1 Enquadramento na multinacional Continental AG......................................................... 23

3.1.2 Localizao .......................................................................................................................... 24

3.2 Organizao ............................................................................................................................... 25

3.2.1 Direo de Logstica .......................................................................................................... 26

3.2.1.1 Vendas ............................................................................................................................. 26

3.2.1.2 Planeamento de Produo ........................................................................................... 26

3.2.1.3 Procurement e Gesto de Transportes ...................................................................... 26

3.2.1.4 Gesto de Armazns e Movimentao Interna de Material..................................... 27

3.2.2 Campos de atividade estratgicos ................................................................................... 27

3.2.3 Fluxos de valor da Continental ......................................................................................... 28

3.3 Produtos e Mercados ............................................................................................................... 29

3.3.1 Maxila para travo de disco .............................................................................................. 29

3.3.2 Clientes ................................................................................................................................ 29

3.3.3 Potencial de Mercado ........................................................................................................ 30

3.4 Fornecedores ............................................................................................................................. 30

3.5 Instalaes .................................................................................................................................. 32

3.6 Processo Produtivo (Maquinao, Galvanizao e Montagem) ................................... 33

3.6.1 Maquinao ......................................................................................................................... 33

3.6.2 Galvanizao....................................................................................................................... 34

3.6.3 Montagem ............................................................................................................................ 35

3.7 Volume de produo e capacidade instalada .................................................................... 36

3.8 Servios de Apoio ..................................................................................................................... 37

3.8.1 Manuteno, Engenharia, Ferramentaria & Dispositivos e CBS ................................ 37

3.8.2 Qualidade ............................................................................................................................ 38

3.8.3 Administrativos .................................................................................................................... 38

3.9 Recursos Humanos .................................................................................................................. 38

3.9.1 Valores e cultura da empresa ........................................................................................... 38

3.10 Sistema de Informao ERP ................................................................................................... 39

3.11 Investigao & Desenvolvimento ......................................................................................... 39

3.12 Servios Coordenados Globalmente ................................................................................... 39

4. Metodologia ......................................................................................................................................... 41

4.1 Mtodos e tcnicas de abordagem ...................................................................................... 41

4.2 Instrumentos e procedimentos utilizados .......................................................................... 41

5. Estudo de Caso .................................................................................................................................. 43

5.1 Introduo ................................................................................................................................... 43

-

VI

5.2 Caracterizao atual da Cadeia de Abastecimento .......................................................... 43

5.2.1 Organizao e Recursos do Departamento Logstica .................................................. 43

5.2.2 Matrias-primas, Armazenagem e Fluxo Logstico ....................................................... 44

5.2.3 Value Stream Mapping Atual ............................................................................................ 45

5.2.4 Inventrio ............................................................................................................................. 47

5.3 Anlise crtica ao atual processo de Galvanizao ......................................................... 47

5.4 Proposta de melhoria Integrao Vertical do Processo de Galvanizao .............. 49

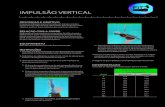

5.4.1 Caractersticas e montante do investimento .................................................................. 49

5.4.2 Futuro Layout proposto...................................................................................................... 51

5.4.3 Otimizao de Recursos Logsticos ................................................................................ 52

5.4.4 Value Stream Mapping Futuro .......................................................................................... 53

5.4.5 Otimizao de Inventrio ................................................................................................... 54

5.5 Resultados da aplicao da proposta elaborada neste estudo .................................... 55

5.5.1 Anlise financeira do projeto de investimento ................................................................ 56

5.6 Propostas de melhoria futura ................................................................................................ 58

6. Concluso ............................................................................................................................................ 60

6.1 Sntese e concluses ............................................................................................................... 60

6.2 Limitaes do estudo .............................................................................................................. 62

6.3 Sugestes de futuras linhas de investigao ................................................................... 63

Bibliografia ..................................................................................................................................................... 64

-

VII

Lista de Figuras

Figura 1 Estrutura Continental Corporation .................................................................................. 23

Figura 2 Vendas 2011 Continental AG & Diviso Chassis & Safety............................................. 24

Figura 3 Localizaes a nvel mundial da unidade de negcios Chassis & Safety ...................... 25

Figura 4 Organograma Continental Teves Portugal (2013) .......................................................... 26

Figura 5 Quatro iniciativas bsicas para o fluxo de valor ............................................................. 28

Figura 6 Componente Automvel: Travo de Disco ..................................................................... 29

Figura 7 Estimativa de vendas por cliente Continental Teves Portugal 2012 .............................. 29

Figura 8 Unidades fabris localizadas na Europa Construtores Automveis .............................. 30

Figura 9 Componentes de uma maxila de travo ......................................................................... 31

Figura 10 Localizao dos fornecedores Continental Teves Portugal ......................................... 32

Figura 11 Vista Area das Instalaes da Continental Teves Portugal ........................................ 33

Figura 12 Aspeto (sugesto) dos componentes carcaa e suporte.............................................. 33

Figura 13 Layout do Edificio (1) da Maquinao........................................................................... 34

Figura 14 Sugesto de apresentao de uma maxila de travo de disco .................................... 35

Figura 15 Layout do Edificio (2) da Montagem ............................................................................. 36

Figura 16 Evoluo anual do nmero de colaboradores Continental Teves Portugal.................. 38

Figura 17 Fluxo logstico operacional na Continental Teves Portugal .......................................... 45

Figura 18 Value Stream Mapping Atual ........................................................................................ 45

Figura 19 Proposta novo layout com linha de galvanizao de componentes ............................. 52

Figura 20 Fluxo logstico operacional (hiptese integrao processo galvanizao)................... 53

Figura 21 Value Stream Mapping futuro ....................................................................................... 54

Figura 23 Valor ideal de inventrio em vias de fabrico (WIP) ....................................................... 55

Figura 24 Impacto no Inventrio com a Internalizao da Operao de Galvanizao ............... 55

Lista de Tabelas

Tabela 1 Capacidade Instalada para Maquinao de Componentes (unidades) ......................... 36

Tabela 2 Capacidade Instalada para Montagem de Maxilas de Travo (unidades) .................... 37

Tabela 3 Atividades logsticas e recursos humanos ..................................................................... 43

Tabela 4 Estrutura operacional por turno ...................................................................................... 44

Tabela 5 Investimento instalao de linha de galvanizao ......................................................... 50

Tabela 6 Plano de investimento e depreciao ............................................................................ 56

Tabela 7 Anlise financeira do projeto de instalao da linha de galvanizao ........................... 57

-

VIII

Lista de Grficos

Grfico 1 Nvel de Inventrio por categoria de material ................................................................ 47

Lista de Siglas e Abreviaturas

5Ss Seiri (utilizao), Seiton (ordenao), Seiso (limpeza), Seiketsu (higiene) e Shitsuke (autodisciplina);

AGVs Automatic Guided Vehicles;

CAE Classificao das Atividades Econmicas;

CBS Continental Business System;

CEO Chief Executive Officer;

CLM Council of Logistics Management;

CNC Controlo Numrico Computorizado;

CPFR Collaborative, Planning, Forecasting and Replenishment;

CRM Customer Relationship Management;

CSCMP Council of Supply Chain Management Professionals;

DRP Distribution Resource Planning;

EDI Electronic Data Interchange;

ERP Enterprise Resource Planning;

EUA Estados Unidos da Amrica;

FIFO First-in First-out

GM General Motors;

HBS Hydraulic Brake Systems;

I&D Investigao e Desenvolvimento;

-

IX

IT Information Technology;

LTT Lead time total;

MRP Materials Requirements Planning;

MRP II Manufacturing Resource Planning;

OEE Original Equipment Effectiveness;

OEM Original Equipment Manufacturer;

PMEs Pequenas e Mdias Empresas;

QFD Quality Function Development;

SAP Systemanalyse and Programmentwicklung sistemas, aplicaes e produtos;

SMED Single Minute Exchange of Die;

SCM Supply Chain Management;

TIR Taxa Interna de Rentabilidade;

TPM Total Productive Maintenance;

TPS Toyota Production System;

TQM Total Quality Management;

TVA Total de Valor Acrescentado;

VAL Valor Atual Lquido;

VSM Value Stream Mapping;

VW Volkswagen;

WIP Work in Progress;

WMS Warehouse Management System.

-

X

Resumo

A indstria automvel enfrenta um ambiente de enorme presso sobre os custos de

produo. So os fornecedores de componentes que sentem a grande parte da mesma. Num

mercado extremamente competitivo, as empresas que atingem um sucesso sustentado, sero

aquelas que mantm a aposta na melhoria contnua e na seleo de uma correta estratgia de

Gesto da Cadeia de Abastecimento no sentido de melhorar a sua produtividade.

O propsito deste estudo, efetuado com o objetivo de obter o grau acadmico de mestre,

foi o de analisar e identificar os impactos no desempenho logstico utilizando a integrao vertical

como estratgia para um determinado processo produtivo em detrimento da atual em regime de

outsourcing.

Baseado no estudo do caso da Continental Teves Portugal, a adoo de uma estratgia

diferente para o processo de galvanizao acarreta alteraes atual estrutura da cadeia de

abastecimento e recursos utilizados. As abordagens qualitativa e quantitativa foram ambas

utilizadas, com recurso a princpios de lean management e suas ferramentas de diagnstico no

processo de investigao.

Em termos operacionais foram identificadas na atual estratgia de outsourcing

constrangimentos ao nvel do planeamento de produo, balanceamento do fluxo, elevados

inventrios, dependncia do fornecedor, custos de transporte, interrupes por problemas de

qualidade e uma logstica inversa complexa. Os tradicionais desperdcios e ineficincia dos

processos estiveram em anlise durante o presente trabalho.

As concluses retiradas so particularmente relevantes para a empresa em anlise. A

proposta apresentada para a instalao de um linha de galvanizao que permitir efetuar este

processo produtivo internamente, permitindo efeitos diretamente relacionadas na otimizao de

processos logsticos apenas vlida nos pressupostos apresentados.

A gesto da empresa em estudo poder utilizar a presente proposta e suas concluses, na

conceo e operacionalizao de uma soluo alternativa ao atual fornecedor em regime de

outsourcing.

Palavras-Chave: Integrao Vertical, Outsourcing, Logstica Interna, Indstria Automvel,

Processo de Galvanizao.

-

XI

Abstract

Enormous production cost pressure is weighing on the entire automotive industry.

Suppliers are feeling most of this pressure. In the highly competitive supplier market, companies

achieving sustainable success, will be those that are focused on continuous improvement and

selecting the correct Supply Chain Management strategies on the pursuit of competiveness.

The purpose of this study, which is framed within the objective of obtaining the academic

master degree, is to analyze and identify the impacts in logistics performance using a strategy of

vertical integration instead of outsourcing a manufacturing operation.

Based on case study of Continental Teves Portugal, the influence of using a different

strategic choice for plating process would bring changes to actual supply chain procedures and

needed resources. To conduct this investigation both qualitative and quantitative approaches were

chosen using lean management principles and tools.

The operational constrains identified on the present outsourcing strategy concerned

production planning, flow balance, high inventories, supplier dependence, transport costs, quality-

caused interruptions and complex reverse logistics. Typical waste of resources and process

inefficiencies were on scope.

All findings will be mainly relevant for this particular company used as case study. The

proposal for an internal galvanic line, to enable plating process and correlated impacts on logistics

optimization, will only be valid for mentioned assumptions.

Company management might be able to use this document in order to design and operate

an alternative solution to actual outsourcing supplier considering study conclusions.

Keywords: Vertical Integration, Outsourcing, Internal Logistics, Automotive Industry, Plating Process.

-

1

Introduo

1.1 Enquadramento

Na atual situao econmica e financeira da Europa, muitos estudos e artigos mencionam

a falta de competitividade das empresas, na generalidade dos setores, como uma das origens do

problema face s suas congneres localizadas noutro mbito geogrfico.

Competitividade pode ser compreendida como a caracterstica ou capacidade de uma

organizao em lograr cumprir a sua misso, com mais xito do que outras, em determinado

ambiente empresarial. Ser competitivo significa apresentar-se ao mercado melhor que a

concorrncia em algum aspeto ou rea.

A procura de competitividade, pressiona cada vez mais os gestores a assumirem

estratgias com preocupaes focadas na eficincia e eficcia. O perfil de consumidor associado

a produtos em que existem alternativas no mercado, est cada vez mais exigente em termos de

qualidade do produto e servio prestado.

O aumento da concorrncia entre organizaes, em parte explicado pela crescente

globalizao dos mercados, direciona as empresas a focar a sua estratgia em atividades

geradoras de valor para o ciente.

Com o objetivo de diminuir recursos afetos produo (custos), sem afetar qualidade, as

empresas reorganizam os seus processos para combater os denominados desperdcios. A Gesto

da Cadeia de Abastecimento assume um papel fundamental neste processo.

A indstria de componentes para veculos automveis, marcada pelo excessivo poder

negocial dos clientes (grandes construtores automveis mundiais), um exemplo de presso

constante em busca de vantagens competitivas, demonstrando elevada capacidade de inovao,

reduo de custos de produo e distribuio.

O outsourcing, principalmente a partir dos anos 90 (sc. XX), assumiu papel principal em

detrimento da Integrao Vertical nas grandes organizaes, justificado por fatores como, a

eliminao de desperdcios, agilidade e flexibilidade da Cadeia de Abastecimento. Esta teoria

assenta sobretudo em transformar custos fixos em variveis, de acordo com a procura por parte

dos clientes.

Nos ltimos cinco anos observmos, em empresas mundialmente relevantes, alguns

casos de inverso em termos de estratgia, tendo em vista a integrao vertical para obteno de

vantagens competitivas em vez de seguirem a tendncia do outsourcing.

-

2

Surpreendentemente algumas empresas de cariz tecnolgico como por exemplo a Oracle

e a Apple esto a tentar aumentar o seu nvel de integrao vertical tendo em vista uma elevada

taxa de inovao e proteo das suas patentes. A indstria do petrleo, por questes de

estabilidade no processo, apresenta uma quase total integrao vertical nos seus processos como

por exemplo a ExxonMobil, Shell e BP. A Pepsi, General Motors ou a Boeing esto gradualmente

a recuperar o controlo das matrias-primas, distribuio e produo de alguns componentes via

integrao vertical.

Neste contexto justifica-se a realizao de um estudo para avaliar possveis impactos na

logstica atual de uma determinada empresa resultante da integrao vertical de um processo

produtivo.

1.2 Objetivos da Investigao

O objetivo geral do presente trabalho ser o de avaliar os impactos em termos de

Logstica e Cadeia de Abastecimento atual na Continental Teves Portugal Sistemas de

Travagem, Lda., da integrao vertical de um dos processos produtivos, apresentando no final

uma proposta para a sua efetivao.

Com o objetivo de aferir os impactos sero analisados inventrios, organizao do fluxo

logstico, planeamento logstico e custos operacionais como: mo de obra, transportes e obteno

do processo produtivo a integrar na prpria empresa.

O processo produtivo atual efetuado na seguinte ordem: maquinao de componentes,

galvanizao de componentes (outsourcing) e montagem final. O estudo implica o hipottico

cenrio de internalizar o processo de galvanizao e avaliar o impacto que o mesmo ter em

termos de logstica interna e otimizao dos recursos acima mencionados.

Para abordar este tema, existe a necessidade de efetuar uma reviso bibliogrfica de

temas associados a integrao vertical, outsourcing, logstica, gesto da Cadeia de Abastecimento

e otimizao de recursos numa perspetiva de lean management1. Aps o entendimento das

matrias em estudo ser necessrio efetuar uma descrio e anlise do atual processo. No que se

refere aos objetivos especficos do presente trabalho pretende-se:

Compreender as opes de integrao vertical versus outsourcing em termos

estratgicos, nomeadamente suas vantagens e desvantagens;

Descrever o processo produtivo e logstico atual, com o objetivo de identificar

principais desperdcios e vantagens recorrendo a ferramentas e mtodos numa tica

de lean management;

1 Lean Management Gesto empresarial tendo em vista o aperfeioamento de procedimentos e diminuio de desperdcios.

-

3

Caracterizar a opo de integrao vertical do processo de galvanizao como uma

hiptese exequvel a considerar e seu impacto em termos de organizao logstica na

empresa em questo.

Esta dissertao tem dois objetivos em paralelo. Permitir a obteno do grau acadmico a

que me proponho, mas tambm apresentar a hiptese de integrao vertical do processo

produtivo de galvanizao de componentes Continental Teves Portugal, no sentido de aumentar

a sua eficincia de processos, reduo de custos e consequente aumento de produtividade da

empresa e sua afirmao no Grupo Continental.

A seleo deste estudo de caso est perfeitamente enquadrada na tipologia de

multinacionais existentes em Portugal, no setor de componentes para automvel, sendo de todo o

interesse compreender se a integrao vertical de processos pode de facto contribuir para a

competitividade do setor ao contrrio da tendncia habitual dos ltimos anos.

1.3 Estrutura da dissertao

Em termos de estrutura a dissertao est dividida em seis captulos com os seguintes

contedos:

No captulo 1. Procura-se introduzir e contextualizar o tema, descrever brevemente a

problemtica em estudo e definir-se objetivos gerais e especficos a atingir.

No captulo 2. efetuada a reviso da literatura, sendo abordados conceitos

fundamentais para a realizao deste estudo, nomeadamente, integrao vertical, outsourcing,

otimizao logstica, cadeia de abastecimento e filosofia lean management.

No captulo 3. efetuada a apresentao e descrio da empresa a utilizar como estudo

de caso - Continental Teves Portugal Sistemas de Travagem Lda.

No captulo 4 descreve-se os mtodos e tcnicas de abordagem, os instrumentos e

procedimentos utilizados para a recolha de dados e informao necessria realizao da

dissertao.

No captulo 5 recorrendo ao caso de estudo em anlise, efetua-se uma descrio do

processo atual com posterior anlise crtica, resultando numa proposta de melhoria e anlise dos

respetivos resultados esperados e sua viabilidade, concluindo com propostas de melhoria futura.

Por ltimo no captulo 6 procede-se a uma concluso do estudo, descrevendo

sinteticamente todo o contedo da dissertao e consideraes sobre o trabalho realizado,

apontando algumas limitaes do estudo e sugestes para futuras linhas de investigao.

-

4

2. Reviso da Literatura

Primeiramente, procedemos a uma reviso da literatura, com o objetivo de contextualizar a

problemtica em estudo identificando uma linha terica com origem em autores e estudos

anteriores.

O conceito de globalizao tem por base a ideia que o mundo tende a tornar-se cada vez

mais homogneo () como consequncia dessa convico, as empresas deveriam globalizar as

suas estratgias, do que resultaria nomeadamente o crescimento das quotas de mercado, a nvel

mundial e significativas economias de escala (Teixeira, 2010).

2.1 Gesto Logstica

O conceito de logstica evoluiu desde que foi assumida a sua importncia nas organizaes empresariais. A partir de 1985 com a criao do Council of Logistics Management a

logstica foi sintetizada como o processo de planeamento, implementao e controlo de eficincia

e eficcia dos custos, fluxos e armazenamento de matrias-primas, produtos em curso e acabados

e informao relacionada, desde o ponto de origem at ao ponto de consumo em conformidade

com os requisitos dos clientes (CLM, 1985). Respeitando o reconhecimento da importncia que o

conceito de logstica foi obtendo nas organizaes, em 1992 foi adicionado o conceito de servio,

em 1998 o de Cadeia de Abastecimento, em 2002 fluxo inverso, e finalmente em 2003 a

alterao de Logstica para Gesto Logstica (Moura, 2006).

Carvalho (2010), resume as atividades logsticas como:

Transporte e Gesto do Transporte atividade estruturante e responsvel por boa

parte dos custos logsticos;

Armazenagem e Gesto da Armazenagem papel central da logstica em encontrar o

correto equilbrio (trade-off2) entre o custo (tempo) de transporte, localizao dos

stocks e nvel de servio pretendido;

Embalagem (industrial) e Gesto da Embalagem proteo das matrias durante

transporte e armazenagem bem como a sua gesto (dos vrios tipos disponveis);

Manuseamento de Materiais (matrias-primas, produtos em vias de fabrico e produtos

finais) e Gesto de Materiais;

Controlo e Gesto de Stocks - avaliar o impacto do custo da posse de materiais no

capital circulante, sendo que o seu nvel de gesto depende muito do prprio valor dos

materiais e cobertura de ineficincias internas da organizao;

2 Trade-off Traduz-se por uma relao de compromisso ou perde-e-ganha. Geralmente significa perder uma qualidade ou aspecto de algo, mas ganhando em troca outra qualidade ou aspecto. Implica que uma deciso seja tomada com a completa compreenso dos efeitos negativos e positivos em todos os vrtices de determinada problemtica.

-

5

Gesto do ciclo de Encomenda o papel da logstica pode ser a nvel interno ou

externo colocando os materiais disponveis de acordo com o contratualizado ou

acordado;

Planeamento da Produo / Programao o impacto da produo e o seu

sequenciamento tm implicaes a montante no procurement e a jusante nos stocks

de produtos em vias de fabrico e/ou produto final;

Procurement e Gesto do Ciclo de Procurement qualificar fornecedores e garantir

um fluxo fsico de acordo com as premissas;

Servio ao cliente atividade que reflete o output de um sistema logstico;

Localizao e Gesto de Instalaes definir as instalaes necessrias para as

operaes logsticas e gesto do equipamento afeto s suas atividades;

Manuseamento de Materiais Retornados lgica inserida na logstica inversa;

Suporte ao Servio ao Cliente servios ps venda;

Eliminao, Recuperao e Reaproveitamento de Materiais e Gesto Logstica Inversa

assegurar que a lgica de um ciclo direto ao cliente ser flexvel quando o fluxo

invertido bem como o tratamento e/ou reaproveitamento dos mesmos.

Em 2010 o Council of Supply Chain Management Professionals, menciona que o conceito

de Gesto da Cadeia de Abastecimento envolve o planeamento e a gesto de todas as atividades

de sourcing e procurement, converso e todas as atividades logsticas () a coordenao e a

procura de colaborao entre parceiros de cadeia ou de canal, sejam eles fornecedores,

intermedirios, prestadores de servios Logsticos ou clientes. Em essncia a Gesto da Cadeia

de Abastecimento integra as componentes de abastecimento e a procura dentro e entre

empresas ou seja o conceito evolui na sua abrangncia (Carvalho,2010).

2.1.1 Dimenses da Gesto Logstica

Segundo Moura (2006) a logstica um fator chave para o sucesso empresarial principalmente no contexto competitivo atual. A sua potencialidade de reduzir custos, tempo de

resposta ao cliente e melhorar servio tende numa perspetiva de celeridade (conceito de tempo de

resposta) a dar/receber informaes, chegar primeiro ao mercado, servir melhor, entender

expectativas e necessidades, ganhar a preferncia por parte dos clientes, obtendo com isso maior

nmero de encomendas.

De acordo com Carvalho (2010) as dimenses centrais da gesto logstica so o tempo, o

custo e a qualidade do servio. Conjugando estes trs elementos podemos definir o nvel de uma

cadeia de abastecimento em termos de agilidade, capacidade de resposta e leveza (conceito lean

management que se define por uma gesto sem desperdcios). Cada organizao deve ajustar o

trinmio acima descrito e encontrar trade-offs compensatrios (servio a mais baixo custo) para o

nvel de sistema logstico em que se pretende posicionar no mercado.

-

6

Na conceo de sistema logstico o que o cliente (interno ou externo) espera da logstica

em qualquer ponto da cadeia a satisfao das suas necessidades, na quantidade certa, na

condio certa, no cliente certo, no lugar certo, no tempo certo e ao custo certo (Moura, 2006).

2.1.2 Logstica Interna e Criao de Valor

A organizao interna de uma empresa foca a sua atuao na componente recursos e

competncias. adquirida uma racionalidade prpria que advm de proporcionar trabalho, horas,

tecnologia, equipamentos e outros ativos necessrios criao de valor, no produto ou servio, de

forma mais eficiente e otimizada possvel tendo em vista vantagens competitivas face

concorrncia. A logstica interna desempenha um papel integrador de todos os recursos

necessrios (Carvalho, 2010).

O conceito de lead time pois um fator que define o tempo total necessrio para

completar um processo de negcio. No entanto e como verificado por autores como Handfiel et al

(1999, citado por Moura, 2006), apenas uma pequena parte do tempo utilizado em atividades

geradoras de valor. Assim sendo a reduo dos tempos mortos representa uma das principais

oportunidades na gesto da cadeia de abastecimento.

Muitas organizaes apresentam um problema fundamental denominado lead time gap.

Este gap designa-se pela diferena entre o tempo necessrio para o procurement, produzir e

entregar o produto e o tempo que efetivamente o cliente est disposto a esperar (Carvalho e

Carvalho, 2001).

Porter (1991, citado por Moura, 2006) analisou o conceito de cadeia de valor

desagregando a empresa em atividades de relevncia estratgica em termos primrios e de apoio:

Atividades primrias envolvidas diretamente na criao fsica de produtos

(tradicionalmente): logstica de entrada, operaes, logstica de sada, marketing e

vendas e servio;

Atividades de apoio que contribuem para a execuo das tarefas acima mencionadas:

aprovisionamento (procurement), desenvolvimento tecnolgico, gesto de recursos

humanos e infraestruturas da empresa.

O autor identifica a vantagem competitiva no apenas como o resultado do desempenho

individual de cada uma destas atividades, mas sim o resultado do conjunto de todas as atividades

funcionais na criao da denominada margem de lucro (Moura, 2006).

Segundo Freire (1997) a cadeia de valor deve ser gerida como um sistema de atividades

interdependente e dinmico sendo que as mesmas podem ser identificadas pela organizao

-

7

como estratgicas, tticas ou de base de acordo com a estratgia global da empresa e margem a

obter.

2.2 Integrao Vertical

A integrao vertical consiste na execuo de vrias funes da cadeia operacional de

um negcio sob a gide de uma s empresa Freire (1997).

De acordo com o mesmo autor a integrao vertical na cadeia operacional pode acontecer

de montante para jusante nas diferentes operaes: (1) Investigao & Desenvolvimento, (2)

Compras, (3) Produo, (4) Marketing, (5) Distribuio e finalmente (6) Servio.

A partir das atividades centrais deve ser definido o mbito da integrao a montante e a

jusante (Freire, 1997).

Em termos histricos, a teoria de integrao vertical de operaes comea a ser abordada

pelo menos a partir de Adam Smith atravs da diviso de tarefas (Langlois & Robertson, 1989).

Autores tradicionais como Young ou Stigler assumiram que a integrao vertical se justificava

sempre que o output gerado fosse suficiente em termos de economia de escala, no entanto a

evoluo para a diferenciao de alguns produtos e a sua consequente especializao tornaram

rentvel a sua atribuio a fornecedores externos de menor dimenso (Langlois & Robertson,

1989).

2.2.1 Estratgias de Integrao Vertical

Zhang (2013) refere que Harrigan (1984) e Steingraber (1990) consideram que o setor

transformador (indstria) sempre procurou ao longo do tempo um elevado nvel de integrao

vertical das suas operaes. No mesmo estudo, os benefcios de uma integrao vertical so

teoricamente justificados por investigadores como DAveni e Ravenscraft (1994, citado por Zhang,

2013) pela Teoria de Custos de Transao. No entanto verificou-se uma crescente tendncia para

o outsourcing em detrimento da integrao vertical. Este ltimo dominou durante duas dcadas

especialmente a partir dos anos 90, sendo que estudos efetuados por Mpoyi e Bullington (2004,

citado por Zhang, 2013), demonstraram que principalmente grandes empresas estavam a inverter

a tendncia e a integrar progressivamente operaes num ambiente empresarial em crescente

competitividade que procura custos de produo cada vez mais reduzidos.

Tendo por base estas duas perspetivas (integrao vertical vs. outsourcing) podemos

relacionar as opes adotadas com o tipo de estratgia empresarial e posicionamento no mercado

das organizaes. Recordando as estratgias identificadas por Porter (1980) para obter vantagens

competitivas, explicitamos em seguida a liderana de custos versus diferenciao.

-

8

Estratgia baseada em liderana de custos pressupe que, determinada organizao seja

a produtora a mais baixo custo presente no mercado, possibilitando a obteno de lucro mdio

superior mdia do mercado, mesmo que o seu preo final de venda se situe na mdia do

mercado. A estratgia de diferenciao pressupe que, o cliente est disposto a pagar um preo

acima de mdia de mercado (preo premium), pois a sua perceo de determinado produto face

concorrncia de outras organizaes, coloca-o num nvel superior, seja pela marca, qualidade ou

desempenho segundo Porter (1985 citado por Snowdown e Stonehouse, 2007).

Zhang (2013) no seu estudo emprico verificou que as empresas que perseguem uma

estratgia de liderana pelo custo esto tendencialmente a caminhar no sentido de voltar a

internalizar operaes para reduzir custos. Os resultados demonstram que tem de existir um trade-

off entre o desempenho operacional e custos de produo inferiores para seguir no sentido da

integrao vertical.

Estudos recentes da Universidade de Chicago, em mltiplas empresas e setores

produtivos, demonstram que uma integrao vertical acentuada pode no estar relacionada com o

fluxo fsico de bens na cadeia de abastecimento, quer a montante ou jusante, das operaes

produtivas. Segundo dados recolhidos e analisados, a no transferncia de ativos intangveis,

como segredos industriais, patentes ou simples tcnicas de gesto, o principal fator motivador

para as empresas no seguirem estratgias de outsourcing. Este padro est presente em

empresas que apostam na diferenciao, logo procuram proteger o segredo industrial integrando

verticalmente os seus processos (Atalay et al, 2013).

Ambas as abordagens estratgicas, anteriormente descritas, consideram que o grau de

integrao vertical deve contribuir para o reforo da vantagem competitiva da empresa. Na

definio do nvel de integrao vertical a seguir devem ser definidas pela empresa as atividades

estratgicas e no estratgicas na cadeia operacional. Tendencialmente as atividades estratgicas

devem estar integradas na prpria empresa (Freire, 1997).

2.2.1.1 Benefcios da Integrao Vertical

Freire (1997) identificou como benefcios potenciais da integrao vertical por parte das

organizaes:

Economias na produo e distribuio;

Economias de informao e coordenao (planeamento integrado);

Economias de estabilidade de relacionamento;

Expanso da base tecnolgica;

Aumento da capacidade de diferenciao;

Aumento das barreiras entrada;

-

9

Proteo contra o declnio;

Entrada em negcios de elevada atratividade.

Considerando que a integrao vertical efetuada a montante das competncias centrais

da empresa (abrangem principalmente Investigao & Desenvolvimento, Compras e Produo), o

mesmo autor, identifica as seguintes vantagens:

Manuteno do sigilo sobre tecnologias prprias;

A garantia da regularidade dos fornecimentos;

O acrscimo de diferenciao do produto.

A jusante (abrangem principalmente Marketing, Distribuio e Servio):

Obter informao direta no mercado;

Aumentar o preo de venda;

Ganhar acesso aos canais de distribuio;

Complementar a sua oferta aos clientes;

Aumentar a diferenciao do produto.

Na indstria automvel norte-americana (Monteverde & Teece, 1982) podemos concluir

que, por exemplo, a GM e FORD optaram por preservar a integrao vertical no que diz respeito

ao design de componentes e seu desenvolvimento, quando a sua transferncia para o fornecedor

implica uma posio negocial desfavorvel, ou o seu desenvolvimento est imperativamente

ligado a outro tipo de componente presente no produto final.

2.2.1.2 Riscos da Integrao Vertical

Existem riscos associados a integrao vertical de operaes (Freire, 1997):

Perpetuao de ineficincias;

Aumento do risco operacional;

Perca de acesso a tecnologias externas;

Reduo da ligao ao mercado;

Menor flexibilidade operacional.

Se verificarmos a evoluo histrica no mercado automvel norte-americano (tendo como

exemplo a GM e a FORD), encontramos um largo perodo de estagnao tecnolgica que

segundo Langlois e Robertson (1989) pode ser associada excessiva estratgia de vantagens

competitivas via economia de escala (integrao vertical de operaes). No entanto, a abertura da

sua cadeia de abastecimento a fornecedores externos, permitiu vantagens competitivas ao nvel

da diferenciao tecnolgica dos seus produtos.

-

10

2.2.1.3 Custos da Integrao Vertical

Freire (1997) identificou alguns dos custos associados integrao vertical:

Elevados investimentos iniciais (dificuldade em ultrapassar as barreiras entrada);

Deseconomias de escala motivadas por no utilizao da capacidade instalada;

Maiores barreiras sada de negcios em declnio por inexistncia de opes para

outsourcing;

Necessidades acrescidas de recursos financeiros;

Dificuldade de balanceamento da cadeia operacional em termos de necessidades de

produo.

De acordo com a Teoria de Custos de Transao a empresa deve ponderar o outsourcing

sempre que nas operaes os custos de integrar verticalmente sejam superiores ao de aquisio

externa, considerando todos os fatores tangveis e intangveis (Freire, 1997). O mesmo autor

menciona trs condies bsicas verificveis para a integrao vertical de uma operao (com a

reserva de nos dias de hoje existirem tcnicas de gesto integrada nas cadeias de abastecimento

que as podem atenuar):

Grau de incerteza da transao elevado por parte do fornecedor (ausncia de

fiabilidade nos processos do fornecedor);

Ativos envolvidos na transao com especificidade elevada aumentando o poder

negocial dos fornecedores;

Transao recorrente e volume intensivo.

Langlois e Robertson (1989) encontraram, na anlise do setor automvel, um possvel

paradigma da teoria de custos de transao porque enquanto a diferenciao entre construtores

diminu, aumenta o envolvimento de fornecedores externos no fornecimento de componentes cada

vez em maior escala.

Williamson (1985, citado por Langois & Robertson, 1989) liderou um conjunto de autores

que introduziram outro tipo de variveis intangveis e no mensurveis (como o acesso a novas

tecnologias que possibilitem diferenciao futura no mercado para o consumidor) que explicam a

opo pela estratgia de outsourcing.

2.3 Outsourcing Estratgico

Quando analisamos o Outsourcing, como parte da estratgia da organizao estamos a

analisar uma cooperao efetiva e estvel com fornecedores e no encomendas pontuais tendo

em vista apenas uma mera comparao preo qualidade. No sentido de aumentar as vantagens

-

11

competitivas em determinada organizao, a opo poder recair na opo de Outsourcing

Estratgico em detrimento da Integrao Vertical (Freire, 1997).

O Outsourcing Estratgico tem como principal objetivo desenvolver uma relao de longo

prazo com fornecedores selecionados, de preferncia utilizando o menor nmero possvel por

motivos de complexidade, equacionando aspetos financeiros, tecnolgicos e comerciais. O papel

dos fornecedores em redes de outsourcing tem evoludo da mera reduo de custos para a

partilha de responsabilidades na melhoria das tecnologias, flexibilidade e eficincia de toda a

cadeia operacional de uma organizao (Freire, 1997).

Freire (1997) afirma que este tipo de estratgia permite a cada empresa especializar-se

num nmero restrito de competncias centrais e produtos crticos, na certeza que os seus

parceiros desenvolvem competncias e produtos complementares. Desta forma possvel

conjugar os fatores crticos de sucesso, sem diluir recursos ou efetuar investimentos redundantes,

com as sinergias de caracter estratgico obtidas entre as diferentes organizaes que compem a

rede de outsourcing estratgico. Os produtos ou servios no relevantes podem ser contractados

livremente no mercado sem a preocupao no estabelecimento de relaes longas e estveis.

Se considerarmos o Outsourcing Estratgico como opo que minimiza os riscos

identificados na anlise da integrao vertical, os construtores automveis devem assumir e

organizar estruturas de superviso que lhes permitam vantagens do ponto de vista da

coordenao e organizao interna sobre os seus prprios fornecedores. Este objetivo pode ser

atingindo implementando normas e estabelecendo procedimentos obrigatrios por parte do

fornecedor, diminuindo assim o risco de oportunismo (Monteverde & Teece, 1982).

Monteverde e Teece (1982) identificaram que os riscos foram minimizados pelos

construtores Japoneses, como por exemplo a Toyota, na sua relao construtor - fornecedor de

componentes, adotando uma estratgia em formato de cooperao, considerando os seus

fornecedores parceiros de negcio, reduzindo assim a vulnerabilidade estratgica associada a

opo de outsourcing.

2.3.1 Riscos adjacentes ao Outsourcing Estratgico

De acordo com Freire (1997) existem aspetos a considerar como possveis riscos ou

precaues a ter, quando se adotam estratgias de integrao parcial3:

Potencial inferior de qualidade de uma atividade ou componente mesmo que

apresente um preo inferior (aspetos financeiros vs. qualidade);

3 Integrao Vertical Parcial verifica-se quando uma empresa apenas realiza internamente uma parte da atividade ou produto e contrata no exterior o resto da mesma atividade ou produto (Freire, 1997).

-

12

Implicaes tecnolgicas e garantia de fornecimento atempado podem causar danos

na imagem junto do cliente final (comerciais);

Uma ligao estratgica a um determinado fornecedor no poder ser terminada

abruptamente e poder implicar custos de formao e/ou deslocao de recursos da

empresa adquirente;

Escassez de recursos humanos qualificados poder afetar a capacidade tecnolgica e

evoluo por parte do fornecedor e consequentemente o parceiro no acompanhar a

evoluo e inovao pretendida pelo mercado;

Complexidade em monitorizar o momento em que a flexibilidade produtiva e o seu

contributo para a eficincia organizacional podero comear a ser questionadas;

Risco de que em determinados perodos no tempo ocorram sacrifcios de rentabilidade

no curto e mdio prazo, tendo em vista relaes de cooperao duradouras.

2.3.2 Evoluo do Outsourcing Estratgico para Cadeia de Abastecimento

Freire (1997) considera que ao mesmo tempo que a importncia de um nmero reduzido

de fornecedores estratgicos aumenta, o papel das empresas subcontratadas incapazes de fazer

face a novas realidades competitivas dos seus setores tende a diminuir. Existe uma evoluo

tecnolgica prpria e de gestores qualificados nos parceiros de negcio (fornecedores) e estes

tm tendncia a evoluir dentro de determinado setor de atividade.

Assim sendo a evoluo competitiva dos mercados originou que as grandes organizaes

evolussem para um grau intermdio de externalizao, quando se verifique potencial de gerao

de vantagens competitivas e a vulnerabilidade estratgica da empresa externalizao so

intermdias. Esta uma soluo de interdependncia onde a especializao em reas especficas

balanceada pela cooperao (Freire, 1997).

A Universidade de Leuven na Blgica (Biesebroeck e Schmitt, 2013) analisou o papel da

proximidade geogrfica, cultural e relacional na seleo de fornecedores estratgicos por parte

dos construtores automveis no Continente Europeu e concluiu que, apesar das sedes das

grandes construtoras na Europa se localizarem no centro do continente, os fornecedores de

componentes (em regime de outsourcing estratgico) acompanharam a deslocalizao,

principalmente para o Leste Europeu, a exemplo do que efetuaram no estabelecimento de

unidades fabris no Continente Asitico (ex. China e ndia). O mesmo fenmeno se observou na

Amrica do Norte (EUA) onde previamente o cluster automvel se centrava essencialmente em

Detroit, mas posteriormente surgiram clusters em regies geograficamente distintas em que os

fornecedores acompanharam a deslocalizao das unidades produtivas.

Estudos complementares (Lorentzen et al, 2003) revelam que os fornecedores localizados

na Europa do Leste, especializados no fabrico de componentes automveis, absorveram parte da

-

13

tecnologia via recursos humanos locais. Este fator um benefcio para o pas onde se localizam

as unidades produtivas, na medida em que surgem recursos humanos locais com conhecimento

especfico em determinado cluster, neste caso automvel. O conhecimento com origem nas

multinacionais indiretamente introduzido no pas recetor. Os fornecedores integrados nas redes

de abastecimento logsticas dos construtores automveis, apesar de no abrirem mo das suas

patentes, formam os seus quadros em termos tecnolgicos, prticas e processos.

Kauder e Meyer (2009) mencionam que a indstria automvel tem vindo a reduzir

progressivamente o ciclo de vida dos produtos e aumentado as variantes disponveis de cada

plataforma. No sentido de responderem s necessidades de cada mercado localizam a produo

em diferentes zonas geogrficas do globo por regio de vendas (o mesmo modelo base

adaptado a cada continente de acordo com as tendncias de mercado). Estas variveis

condicionam uma estratgia transversal a toda a cadeia de abastecimento onde se engobam

principalmente todos os seus fornecedores e a sua proximidade s unidades fabris.

A natureza do negcio impulsionado pelos construtores automveis requere uma

proximidade geogrfica por parte dos seus fornecedores s localizaes industriais de montagem

(Kotabe et al 2007, citado por Biesebroeck & Schmitt, 2013). Esta preferncia notoriamente

identificada em empresas asiticas onde a perceo cultural em termos de confiana

sobejamente diferente (Sako & Helper, 1998, citado por Biesebroeck & Schmitt, 2013).

2.4 Gesto da Cadeia de Abastecimento

O termo gesto da cadeia de abastecimento foi segundo Oliver e Webber (1992, citado

por Chiu, 2010) originalmente utilizado a partir dos anos 80. A introduo do termo rede de

abastecimento foi recentemente introduzido por Harland (1996, citado por Chiu, 2010) de forma a

refletir as estratgias cooperativas entretanto adotadas por um conjunto de empresas,

especialmente na indstria automvel. O Supply Chain Management (SCM) associado ao mtodo

de gesto, foi adotado pelas empresas de forma significativa no sentido de aumentar a sua

competitividade. Este pode ser visto como uma filosofia em que se acredita que cada membro da

cadeia de abastecimento pode, indireta ou diretamente, afetar o desempenho dos outros membros

e consequentemente da prpria rede logstica (Lockamy, 2008).

O objetivo de uma empresa na SCM, o de estrategicamente e operacionalmente

controlar e planear o fluxo de matrias e/ou servio, incluindo a informao a este associada bem

como os fluxos financeiros da resultantes (Winker, 2008).

2.4.1 Evoluo para Rede de Abastecimento Interligada

As redes de colaborao logstica tm sido implementadas, expandidas e em grande parte

impulsionadas pelas grandes empresas. Estas esto melhor preparadas para desenvolver

-

14

relaes com a escala e intensidade transacional que resultem em ganhos de valor acrescentado

de uma estratgia cooperativa porque esto melhor dotadas de facilitadores tecnolgicos, culturais

e outros, conseguindo arrastar as PMEs envolventes (Carvalho 2010).

Em termos genricos encontramos 4 nveis de evoluo da cadeia de abastecimento

identificados: (1) cadeia interna de abastecimento (empresa nica), (2) parceria com outro parceiro

de negcio, (3) parcerias interligadas entre empresas de forma horizontal que atuam no mesmo

mercado (4) e por ltimo o estado de rede de abastecimento interligada em diferentes sentidos

(Chiu, 2010).

Segundo Drucker (1997, citado por Chiu, 2010) a competio entre empresas est a

alterar o seu paradigma de uma concorrncia ao nvel da empresa (como organizao

independente) para uma competio ao nvel das diferentes redes de cadeias de abastecimento.

Hewitt (2000, citado por Chiu, 2010) refere que estas cadeias de abastecimento podem ser

mutveis ao longo do ciclo de vida do produto adaptando-se s necessidades do mercado.

A Investigao & Desenvolvimento (I&D) uma das questes pertinentes na interligao

de uma rede de abastecimento pois as empresas que constituem a rede dependem muitas vezes

da capacidade de investimento dos seus parceiros de negcio para o desenvolvimento ou

inovao de um produto. Aqui se pode questionar se na rede estamos perante um simples

parceiro de negcio ou de um real parceiro estratgico da empresa (Chiu, 2010).

2.4.2 Cadeias de Abastecimento Globais

No caso da indstria automvel e com o passar dos anos, as cadeias logsticas (redes de

fornecedores) dos principais construtores mundiais tm vindo a sofrer alteraes organizacionais e

tecnolgicas (Chiu, 2010).

No planeamento estratgico de uma rede de abastecimento internacional necessrio

considerar fatores como taxas alfandegrias, despesas cambiais, preos de transferncia, tarifas e

requisitos locais (Kauder & Meyer, 2009). Para alm dos aspetos financeiros necessrio criar

uma rede robusta e flexvel capaz de se adaptar a circunstncias de difcil previso segundo

Goetschalckx e Fleischmann (2007, citado por Kauder & Meyer, 2009).

2.4.3 Interligao de Processos Modularidade

Segundo Chiu (2010), o tipo de desenvolvimento de componentes automveis baseados

em sistemas modulares em que os prprios parceiros da rede de abastecimento participam desde

o design e conceo do produto ao seu fornecimento, aumenta a responsabilidade de todos os

membros da rede logstica, obrigando os construtores a arrastar para a sua proximidade os

fornecedores que originalmente desenvolveram os seus prprios componentes. Esta alterao tem

-

15

implicaes ao nvel do aumento da interdependncia entre todos os membros da cadeia. A

abordagem interdependncia efetuada na seguinte forma: (1) racionalizao da rede de

abastecimento do ponto de vista dos recursos, (2) interligao entre o conhecimento especializado

de cada membro da cadeia na inovao dos produtos e por ltimo (3) uma rede estratgica

cooperativa que no procura apenas a reduo de custos via outsourcing mas tambm a

investigao, desenvolvimento e inovao de todos os membros da rede em funo de um

determinado mdulo ou produto final.

Na gesto de uma cadeia de abastecimento a literatura existente considera que existem

dois tipos de modelo:

gesto estratgica (no sentido de ser lean, gil e hbrida) de acordo com o produto e a

sua relao com o mercado dentro da variao da procura, nvel de variedade

disponvel e volumes de produo (Abdelkafi et al, 2010) variedade disponibilizada

ao consumidor;

O outro tipo de gesto da cadeia depende da estrutura do produto. Neste caso,

segundo Salvador et al (2002, citado por Abdelkafi et al, 2010), a modularidade do

produto final e variedade, influencia o tipo de gesto presente ao longo da cadeia de

abastecimento customizao do produto por parte do consumidor;

A modularidade permitiu aos principais construtores automveis (first-tier) mundiais rever o

seu posicionamento e atuao nas redes logsticas, principalmente as por si coordenadas, em

relao aos seus fornecedores (second and third-tier). O que significa que a interligao da rede

logstica no pode ficar apenas pelos fornecedores diretos, mas tambm pelos fornecedores dos

fornecedores diretos (Wincker, 2008). Esta concluso foi retirada a partir de diferentes autores

como Doran e Ro (2007, citado por Abdelkafi et al, 2010). Os fornecedores dos prprios

fornecedores diretos dos construtores automveis, so capazes de desenvolver mdulos e

sistemas com maior eficincia pois concentram o seu core business em determinado componente

de um automvel, tal como foi constatado por Gadde e Jellbo (2002, citado por Abdelkafi et al,

2010).

2.4.4 Investigao & Desenvolvimento na Cadeia de Abastecimento

Uma rede logstica alinhada pode potenciar a I&D principalmente quando estamos perante

a conceo de produtos modulares como acontece na indstria automvel. Um estudo efetuado

em 2010 (Abdelkafi et al) evidenciou as seguintes relaes entre alinhamento da rede logstica e

conceo de novos produtos:

A modularidade aumenta parcialmente o nvel de variedade da oferta ao cliente;

A modularidade per si no reduz o nvel de complexidade de uma rede logstica;

-

16

A modularidade reduz o nvel de complexidade nas relaes entre os membros da

rede de abastecimento;

A inovao tem um efeito mais forte na colaborao entre os membros da cadeia de

abastecimento do que propriamente na variedade disponvel ao cliente;

A inovao tem um efeito mais forte na configurao e complexidade da cadeia de

abastecimento;

A variedade de produtos aumenta parcialmente a configurao, colaborao e

complexidade de coordenao da cadeia de abastecimento;

A configurao em cadeia de abastecimento aumenta parcialmente a complexidade da

coordenao;

O desempenho da cadeia de abastecimento depende da relao entre o

desenvolvimento de novos produtos e o design da cadeia de abastecimento;

O desempenho da cadeia de abastecimento depende da relao entre o

desenvolvimento de novos produtos e o planeamento e gesto da cadeia de

abastecimento como um todo.

Para evitar problemas de interdependncia entre fornecedores e outro tipo de

constrangimentos, os principais construtores esto a evoluir para uma estratgia de

desenvolvimento de modelos globais (plataformas e modelos semelhantes) que permitam a

centralizao da I&D numa determinada regio para evitar o desperdcio, centrando todos os

recursos. Este fator torna as unidades fabris geograficamente distantes dos centros de I&D,

apenas direcionadas montagem de componentes modulares na construo de um automvel.

Como estudado por Liker e Morgan (2011), o exemplo da Ford Motor Company que implementou

o Global Product Development Strategy, como uma ferramenta de emagrecimento (lean) vem

realar a capacidade dos fornecedores acompanharem logisticamente os construtores em todo o

mercado global.

2.4.5 Organizao Cadeia de Abastecimento

A orientao de uma rede logstica deve partir do cliente final (construtor automvel) no

sentido inverso da rede ou seja em sistema pull onde a flexibilidade da cadeia logstica seja um

objetivo face s incertezas de mercado (Wincker, 2008).

Um sistema pull um processo reativo na medida em que reage procura dos clientes,

exigindo, contudo, que a informao seja transmitida com grande agilidade de forma a garantir que

a produo e distribuio possam refletir com a maior fidelidade possvel a procura real (Moura,

2006).

Para uma aplicao efetiva da Gesto de uma Cadeia de Abastecimento necessrio

incorporar prticas como estratgias alinhadas, harmonizao de estruturas, processos, cultura e

-

17

recursos humanos segundo Abell (1999, citado por Lackamy, 2008). Todos estes fatores devem

ser absorvidos por todos os membros da cadeia de abastecimento, ou seja a rede tem de ser

construda com caractersticas de integrao cross-enterprise (Lockamy, 2008).

Concentrando competncias as empresas so capazes de criar uma rede logstica com

objetivos de reduo de custos, reduo da utilizao de recursos, tempos de ciclo reduzidos (lead

time) e reduo de inventrios (Winker, 2008).

Os principais constrangimentos identificados na criao de uma cadeia de abastecimento

so: (1) falta de comunicao entre os membros, (2) no alinhamento de objetivos comuns entre

todos os intervenientes (3) e por ltimo a ausncia de indicadores de desempenho funcionais

comuns (Lockamy, 2008).

Quando afirmamos que a integrao da Cadeia de Abastecimento em rede passa

necessariamente pela combinao dos fluxos fsicos, de movimentao de bens ao longo da sua

cadeia de valor acrescentado (Winker, 2008), com fluxos de informao operacional e financeira a

estes associados, estamos a confirmar que o aumento da complexidade da rede de abastecimento

obriga a uma maior sincronia dos sistemas de informao dos seus intervenientes (Carvalho,

2010).

A flexibilidade de uma cadeia de abastecimento, segundo um estudo efetuado por Winker

(2008), hoje, um fator que se torna crtico de sucesso para alm da tradicional reduo de custos

tendo em vista a otimizao logstica. Estrategicamente necessrio rede de abastecimento

responder com eficincia, num curto espao de tempo, a alteraes no meio envolvente em que

opera. Fatores como transparncia, simplicidade, agilidade, resposta e fiabilidade so crticos para

o sucesso de uma rede de empresas.

2.5 Otimizao de Processos e Operaes na Gesto da Cadeia de Abastecimento

Ribeiro (2003, citado por Moura, 2006) considera que o objetivo fundamental das

Operaes otimizar o mximo possvel a utilizao dos meios ao dispor para produo (),

tendo em vista a obteno do mnimo custo, dentro do prazo () e em conformidade com a

qualidade especificada.

Independentemente de uma Cadeia de Abastecimento funcionar em regime push

(antecedncia das necessidades de mercado) ou pull (de acordo com as necessidades de

mercado procura/cliente), a procura de mercado fator fundamental na constituio e

localizao de stocks at ao ponto de desacoplagem para o cliente final. Assim sendo torna-se

pertinente a visibilidade ao longo da Cadeia de Abastecimento para todos os intervenientes, da a

importncia da informao rpida e extensvel a todas as entidades (Carvalho, 2010).

-

18

Moura (2006) menciona a tendncia para a mudana do processo push para pull onde

ser apropriado mencionar que a Cadeia de Abastecimento comea no momento em que o cliente

final decide o que vai comprar (processo reativo). Este processo facilitado pela agilizao da

cadeia de abastecimento mais uma vez facilitada pelos meios tecnolgicos, evitando inventrios

excessivos e outros riscos operacionais como por exemplo sua obsolescncia ou deteriorao.

Converter a supply-chain em demand-chain ser o modelo a seguir para tornar uma

cadeia de abastecimento gil. gil significa capacidade de mutao face ao mercado e suas

exigncias (otimizao binmio tempo custo) do ponto de vista da rpida reconfigurao de toda

a organizao logstica no menor tempo possvel (Carvalho e Carvalho, 2001).

Carvalho (2010) considerou dois objetivos fundamentais na constituio de stocks: (1)

evitar interrupes na Cadeia de Abastecimento mantendo o nvel de servio evitando os

denominados custos de rutura (stock de segurana) e (2) otimizar os meios de produo e/ou

transporte (stock cclico) via economias de escala (produo, montagem, fretes) ou otimizao

de custos de aquisio (preo de aquisio).

Enquadrado numa lgica de Cadeia de Abastecimento no sentido pull, uma correta e

atempada informao da procura fundamental estar disponvel a todos os membros, com o

objetivo de evitar distores provocadas pelo efeito bullwhip4. Este efeito pode ser observado

quando um dos membros da cadeia, por motivos operacionais ou escala, aumenta os seus

pedidos levando atrs de si todos os participantes da cadeia (efeito superiormente observvel a

montante). A falta de informao pode originar a criao de stocks excessivos por expectativas de

fornecimento incorretas, com todos os riscos (obsolescncia) e custos de posse adjacentes

(Moura, 2006).

Segundo Christopher (1998, citado por Carvalho e Carvalho, 2001) existem trs reas

potenciais para reduo do lead time:

Fornecedores utilizando parcerias e abastecimentos sincronizados;

Processos Internos Reduo de tarefas sem valor acrescentado e/ou elevado grau

de complexidade;

Clientes Gesto e reposio contnua de stocks (pull chain).

Os mesmos autores sugerem uma metodologia de cinco fases para auditar e controlar o

desempenho de um sistema logstico:

1 Fase Anlise da conscincia dos objetivos estratgicos logsticos;

4 Bullwhip Efeito chicote designado quando se observa a amplificao de uma variao da procura ao longo da cadeia (Moura, 2006)

-

19

2 Fase Determinao das necessidades/expectativas dos clientes e fixao dos

objetivos de desempenho;

3 Fase Anlise e desempenho do sistema logstico;

4 Fase Identificao e anlise dos problemas e suas causas;

5 Fase Desenvolvimento de aes de melhoria e estabelecimento de um plano de

reengenharia;

No final do ciclo reavaliar a 3 Fase - Desenvolvimento de metodologias e ferramentas

internas para melhoria do controlo e monitorizao do desempenho logstico;

Se necessrio iterar novamente a partir da 1 Fase do processo.

2.5.1 Tipologia de Armazenagem

De acordo com Carvalho (2010) na otimizao de um local de armazenagem o layout

assume especial relevncia no fluxo fsico de material. Dois tipos so habitualmente utilizados: (1)

o de fluxo direcionado (Quatro reas distintas: zona de receo & conferncia, zona de

armazenagem, preparao e expedio) com a principal vantagem de descongestionar a rea de

operaes, (2) e o de fluxo quebrado (em U) com vantagens ao nvel da inferior movimentao de

material (Trs zonas distintas: zona de receo, conferencia e expedio em conjunto, zona de

armazenagem em paralelo com a preparao).

O mesmo autor em termos de dimensionamento (definio do espao necessrio)

considera as variveis: previso de vendas, poltica de gesto de stocks, caractersticas da

unidade Logstica de movimentao e altura disponvel. Em termos lgicos, espao no

necessrio significa um aumento desnecessrio do custo de posse de inventrios.

2.5.2 Lean Management na Gesto Logistica

O termo lean foi introduzido pela primeira vez por James Womack, Daniel Jones e Daniel

Roos (1990). O denominado lean manufacturing assenta as suas razes no TPS (Toyota

Production System), na eliminao de desperdcios que no acrescentam valor mas que por sua

vez consomem recursos da empresa (Ohno, 1988).

Segundo Moura (2006), o conceito de lean production assenta nos princpios de trabalho

em equipa, comunicao, melhoria contnua, uso eficiente de recursos e eliminao de

desperdcios. Este conceito de eliminao de desperdcios pode ser alargado Gesto Logstica,

eliminando o que no acrescenta valor na Cadeia de Abastecimento.

O autor Porter (1985) define os sete princpios (atividades) que no acrescentam valor:

Excesso de produo No sentido de otimizar a utilizao de equipamentos evitando

tempos de paragem para set-up de outras referncias (produo em lotes) so

-

20

ignorados os custos e fundo de maneio necessrio para manuteno deste tipo de

stocks originados;

Tempo de espera representa normalmente ineficincia na utilizao de recursos e

tm como consequncia lead times elevados e fluxos irregulares;

Transporte desnecessrio Deslocao de equipamentos, materiais, pessoas e

informao originando custos sem valor acrescentado;

Processos Inadequados Processos redundantes, utilizao incorreta de

equipamentos e procedimentos normalmente originados por complexidade ou

informaes incorretas;

Excesso de Inventrio Normalmente as organizaes utilizam stocks para cobrir e

ultrapassar ineficincias nos seus processos produtivos. Excesso de matrias-primas,

produtos em vias de fabrico e produto final so a resposta encontrada para combater

atraso nas entregas aos clientes, produo com defeitos, lead time elevado e

fiabilidade dos equipamentos. Assim ignorado o custo de posse em termos de

capital e estruturas necessrias alem dos riscos de deteriorao e obsolescncia;

Movimentao desnecessria Normalmente associada organizao dos locais de

trabalho originando baixo desempenho por parte dos recursos associados;

Defeitos Problemas de qualidade nas operaes de produo originam produtos

fabricados (ou em vias de fabrico) rejeitados, repetio de processos e problemas de

qualidade no produto final o que origina baixos ndices de desempenho na entrega.

Os produtores mundiais esto a implementar tcnicas/ferramentas que ajudam na

aplicao do conceito lean e identificao de desperdcios. Anand e Kodali em 2008, Mat em 2008

e Che et al em 2010 citados por Chowdary e George (2011) descrevem algumas destas

ferramentas como: VSM (Value Stream Mapping), 5Ss (controlo visual), one-piece flow (fluxo

individual por pea), Kanban, TPM (Total Productive Maintenance), TQM (Total Quality

Management), QFD (Quality Function Development), produo por clula, SMED (Sharma, 2001)

entre outros.

A tcnica de Value Stream Mapping, sendo das mais utilizadas nos departamentos

logsticos, consiste em identificar e separar os processos que no acrescentam valor ao produto

final na Cadeia de Abastecimento, colocando o seu nfase na simplificao de processos,

identificao de redundncias e eliminao do desperdcio (Carvalho, 2010).

2.6 As Tecnologias de Informao na Gesto da Cadeia de Abastecimento

A ideia de que eu compro uma tecnologia e tenho uma Cadeia de Abastecimento

fantstica () no faz sentido (Beth et al, 2006, citado por Carvalho, 2010).

-

21

Stadtler e Kilger (2008, citado por Carvalho, 2010) afirmam que uma Cadeia de

Abastecimento, sendo um conjunto de organizaes em rede, tendo como objetivo o cliente final,

aumenta a competitividade implcita s sinergias alcanadas com uma maior integrao,

cooperao e coordenao.

Lucas (1987, citado por Rasco, 2001) afirma que sistema de informao um conjunto

organizado de procedimentos, que, quando executados, produzem informao para apoio

tomada de deciso e ao controlo das organizaes.

Analisando a Cadeia Externa de Valor (Ward, 1995) Rasco (2001) relaciona o

desempenho total de uma indstria em termos de capacidade para maximizar o valor

acrescentado e diminuir custos com o pedido, fornecimento e partilha de informao entre todos

os membros.

Rasco (2001) descreve como principais benefcios dos sistemas de informao: reduo

de custos, aumento de produtividade, reduo do risco na tomada de deciso, melhoria da

qualidade dos produtos e/ou servios, aumento da eficincia e da eficcia e por ltimo a motivao

dos Recursos Humanos da organizao.

Moura (2006) identifica dois grupos de fluxos de informao do ponto de vista logstico:

interno ou intraorganizacional (horizontal e vertical) e externa (organizaes relacionadas). Rasco

(2001) direciona as vantagens da informao para a programao da produo permitindo:

aumentar a segurana perante eventuais ruturas de stock, manter interdependncia entre

operaes gerando maior flexibilidade, criar segurana contra atrasos nas entregas por parte de

fornecedores, retirar vantagens da quantidade econmica a comprar beneficiando de preos e

descontos e por ltimo minimizar stocks.

Bowerson e Closs (1996, citado por Carvalho, 2010) sistematizaram seis princpios que a

informao logstica dever incorporar: disponibilidade, exatido, oportunidade, gesto por

exceo, flexibilidade e formato adequado.

De acordo com Moura (2006) e Carvalho (2010) o sistema ERP (Enterprise Resource

Planning), tem a sua origem no MRP (Materials Requirements Planning) vocacionado para o

clculo exato do material (listagem de componentes) necessrio para determinada produo,

seguido do MRP II (Manufacturing Resource Planning) que adiciona uma melhor gesto de

recursos nas reas operacionais com base em planos de produo. O ERP integra todos os

processos de informao relacionados com reas funcionais de uma organizao abrangendo o

MRP, MRPII, DRP (Distribution Resource Planning) e CRM (Customer Relationship Management).

Moura (2006) e Carvalho (2010) referem que a existncia de uma base de dados comum

um dos aspetos mais importantes dos sistemas ERP, disponibilizando assim informao sobre a

-

22

globalidade das atividades (faturao, contabilidade, recursos humanos, produo, distribuio,

entre outros) o que permite tomadas de deciso adequadas e atempadas, aos diversos nveis de

gesto, superando assim limitaes identificadas em aplicaes tradicionalmente utilizadas.

Os mesmos autores mencionam como benefcios / virtudes da implementao de um

sistema ERP: realizar atividades em simultneo, facilitar economias de escala, eliminar tarefas

redundantes, diminuir a frequncia de erros, contribuir para a reduo de lead time e partilhar

informao comum e consistente com maior velocidade de processamento. No geral contribui para

o aumento da competitividade da organizao.

Em termos de desvantagens, Moura (2006) e Silva (2003) citado por Carvalho (2010)

mencionam os elevados custos de implementao (normalmente associados parametrizao de