Processos de conformação FORJAMENTO Processos de Fabricação FACEARFACEAR.

Processos de Fundicao

-

Upload

lucas-ramos -

Category

Documents

-

view

7 -

download

2

Transcript of Processos de Fundicao

1

PROCESSOS DE FUNDIÇÃO Prof. Louriel O. Vilarinho

Seleção do Processo Primário - Regras Gerais

• Considerar os seguintes aspectos: – Quantidade; – Complexidade do formato; – Natureza do material; – Tamanho da peça; – Espessuras de parede; – Exatidão dimensional; – Custo da matéria-prima, defeitos e taxa de refugo; – Processos subseqüentes.

Processos de Solidificação:

O material inicialmente é fundido ou está em um estado de alta plasticidade, onde a peça/produto é criada a partir da solidificação do material.

Os processos de solidificação podem ser classificados em:

2

Processo de Fundição: Processo no qual o metal fundente (ou em estado de alta

plasticidade) escoa por gravidade ou por ação externa para dentro de um molde, onde, então, solidifica obtendo a forma (geometria desejada para a peça final) da cavidade do molde. O produto obtido é denominado de fundido. Aparentemente, os passos neste processo são simples: - Fundir o material; - Vazá-lo em um molde; - Deixá-lo resfriar.

Duas formas de moldagem (ou molde): (a) molde aberto,

simplesmente um container na forma da peça desejada e (b) molde fechado, no qual a geometria do molde é mais complexa e requer

um sistema de canais, que levam até a cavidade do molde.

O processo de fundição permite obter, de modo econômico, peças de geometria complexa, sua principal vantagem em relação a outros processos.

O processo de fundição aplica-se a vários tipos de metais, tais como aços, ferros fundidos, alumínio, cobre zinco, magnésio e respectivas ligas. Entretanto, alguns aspectos devem ser observados. Os aços fundidos, por exemplo, podem apresentar elevadas tensões residuais, microporosidade, zonamento e variações de tamanho de grão. Tais fatores resultam em menor resistência e ductilidade, quando comparados aos aços obtidos por outros processos de fabricação como conformação a quente.

3

Com relação à nomenclatura, quando dizemos somente

“fundição” (foundry) estamos referindo à fábrica (indústria) equipada com equipamentos de moldagem e fabricação dos moldes, capacidade instalada de fusão e manipulação do fundido, bem como o seu vazamento e operações posteriores (limpeza e acabamento).

Capacidades e Vantagens do Processo de Fundição: - Possibilidade de confecção de geometrias complexas; - Possibilidade de confecção de formas internas e externas; - Alguns processos produzem a peça no seu formato final (net shape) ou quase-final (near net shape); - Possibilidade de produção de peças grandes; - Alguns processos têm a capacidade de alta taxa de produção. Limitações do Processo de Fundição: - Limitações nas propriedades mecânicas; - Alguns processos levam a pequena precisão dimensional e acabamento superficial; - Segurança do trabalho e higiene ocupacional são aspectos a serem observados com cuidado (metal fundente e vapores); - Problemas ambientais.

4

Classificação: Existem muitas variantes no processo de fundição (grau de

automação, produtividade, precisão dimensional, acabamento superficial). Entretanto, destaca-se a influência do tipo de molde nas propriedades físicas do material resultante. A taxa de extração de calor através do molde determina o tamanho final de grão, e, portanto a característica de resistência mecânica da peça.

Os processos de fundição podem ser classificados pelo tipo de molde e modelo e/ou pela força ou pressão usada par preencher o molde com o metal líquido.

Os processos típicos podem ser classificados em quatro grupos básicos:

a) Em Areia (molde é descartável) – sand casting

Grande fundido em areia pesando mais de 680 kg

(estrutura de um compressor de ar)

5

b) Molde Permanente (molde é metálico, bipartido).

Passos no Molde Permanente (permanent mold casting): (1) O molde é pré-aquecido e revestido; (2) Macho (core), se utilizado, é inserido e o molde fechado; (3) Metal fundente é vazado dentro do molde.

6

c) Sob pressão (molde é metálico, o metal líquido entra sob pressão) Passos na Fundição sob Pressão. (1) metal escoa para dentro da câmara; (2) pistão força o metal fundente para dentro do molde (die), mantendo a pressão durante o resfriamento e solidificação.

Câmara quente (hot-chamber casting) x Câmara fria (cold-chamber casting)

7

d) Por Cera Perdida (molde e modelo são descartáveis)

Passos no Processo por Cera Perdida (investment casting): (1) Modelos em cera são produzidos; (2) Vários modelos (cachos) são unidos em uma árvore modelo; (3) A árvore modelo é revestida com uma fina camada de material refratário; (4) O molde complete é formado pelo revestimento da árvore com o material refratário; (5) O molde é mantido de ponta-cabeça e aquecido para que a cera escorra para fora da cavidade; (6) O molde é pré-aquecido para garantir que contaminantes sejam removidos, o que também permite um escoamento mais uniforme do metal líquido para dentro da cavidade. O metal é vazado e se solidifica no molde; (7) O molde é quebrado e peça está pronta.

8

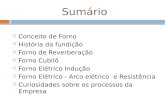

Etapas do Processo de Fundição:

Apesar do grande número de variantes do processo de fundição, a obtenção dos diferentes tipos de ferros fundidos pode ser sintetizada de acordo com o fluxograma a seguir:

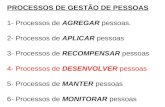

Seleção do Processo: O tipo de processo a usar deve ser escolhido adequadamente. Os mais importantes fatores a considerar são: - Quantidade de peças a produzir; - Projeto da fundição (espessura de parede, tamanho); - Tolerâncias requeridas (exatidão dimensional); - Grau de complexidade; - Especificação do metal (material); - Acabamento superficial desejado; - Custo de matéria-prima, ferramenta, defeitos, refugo; - Comparativo econômico entre usinagem e fundição; - Limites financeiros do custo de capital; - Requisitos de entrega.

9

Comparação entre processos: Resumo das características dos principais processos de

fundição, incluindo os grupos: fundição em areia, fundição em moldes de precisão ( molde permanente, fundição sob pressão, molde cerâmico...) , fundição em casca e , molde de cura química.

Tabela comparativa entre processos de fundição

Softwares para Simulação do Processo de Fundição: • FLOW-3D® (www.flow3d.com) • CAPCAST®(www.ekkinc.com) • PAM-CAST™/SIMULOR® (www.esi-group.com/Products/Casting) • MAGMASOFT® (www.magmasoft.com) • MAVIS 2000 (www.alphacast-software.co.uk/index4.htm) • NovaCast (www.novacast.se)

10

Introdução à teoria de solidificação: A solidificação de metal fundente depende se ele é um

metal puro ou um elemento de liga.

Curva de resfriamento para um metal puro e a conseqüente característica dos grãos, mostrando grãos.

(a) Diagrama de fase Cu-Ni e (b) curva de resfriamento associada à

composição 50%Ni-50%Cu

11

Os metais líquidos são vazados em moldes para obtenção de peças ou lingotes. O lingote passa posteriormente por processos de deformação plástica visando à produção de chapas, barras, perfis, etc...

Os grãos que aparecem na estrutura da peça ou do lingote podem ter diferentes tamanhos dependendo das taxas de extração de calor e gradientes térmicos em cada momento da solidificação, levando ao desenvolvimento da macroestrutura e estrutura do lingote. Assim, surgem as regiões de granulação.

Nas ligas, existem três regiões de grãos que se classificam: (a) Zona coquilhada: região

de pequenos grãos com orientação cristalina aleatória, situada na parede do molde. Próximo à parede existe maior taxa de extração de calor e, portanto elevado super-resfriamento, que favorece a formação destes grãos. Os grãos da zona coquilhada tendem a crescer na direção oposta a da extração de calor. Porém algumas direções cristalinas apresentam maior velocidade de crescimento que outras.

(b) Zona Colunar: região de grãos alongados, orientados na direção de extração de calor. Os grãos da zona coquilhada que possuem as direções cristalinas de maiores velocidades de crescimento alinhadas com a direção de extração de calor, apresentam aceleração de crescimento. Esta aceleração gera grãos alongados que compõem a zona colunar, situada na posição intermediária entre a parede e o centro do molde.

(c) Zona Equiaxial: região de pequenos grãos formados no centro do molde como resultado da nucleação de cristais ou da migração de fragmentos de grãos colunares (arrastados para o centro por correntes de convecção no líquido). Nesta região os grãos tendem a ser pequenos, equiaxiais e de orientação cristalina aleatória.

(a) (b) (c)

12

Defeitos em fundição:

Falta de enchimento Junta-fria Rechupe

Bolhas Furos Inclusões

Irregularidades superficiais Desalinhamento