PROJETO MECÂNICO DE UMA MÁQUINA DE ENSAIO DE...

Transcript of PROJETO MECÂNICO DE UMA MÁQUINA DE ENSAIO DE...

PROJETO MECÂNICO DE UMA MÁQUINA DE ENSAIO DE FADIGAPARA

ARAMES DA ARMADURA DE TRAÇÃO DE DUTOS FLEXÍVEIS

Ana Carolina Cortez de Omena Vasques

Projeto de Graduação apresentado ao Curso de

Engenharia Mecânica da Escola Politécnica,

Universidade Federal do Rio de Janeiro, como

parte dos requisitos necessários à obtenção do

título de Engenheiro.

Orientador: Sylvio José Ribeiro de Oliveira.

Rio de Janeiro

AGOSTO de 2014

ii

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO

Departamento de Engenharia Mecânica

DEM/POLI/UFRJ

PROJETO MECÂNICO DE UMA MÁQUINA DE ENSAIO DE FADIGA PARA

ARAMES DA ARMADURA DE TRAÇÃO DE DUTOS FLEXÍVEIS

Ana Carolina Cortez de Omena Vasques

PROJETO FINAL SUBMETIDO AO CORPO DOCENTE DO DEPARTAMENTO DE

ENGENHARIA MECÂNICA DA ESCOLA POLITÉCNICA DA UNIVERSIDADE

FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS NECESSÁRIOS

PARA A OBTENÇÃO DO GRAU DE ENGENHEIRO MECÂNICO.

Aprovado por:

_____________________________________________

Prof. Sylvio José Ribeiro de Oliveira, Dr. Ing

_____________________________________________

Prof.Gustavo César Rachid Bodstein, PhD

_____________________________________________

Prof. Vitor Ferreira Romano, Dott. Ric.

RIO DE JANEIRO, RJ - BRASIL

AGOSTO de 2014

iii

Cortez de Omena Vasques, Ana Carolina

Projeto Mecânico de uma Máquina de Ensaio de

Fadiga para Arames da Armadura de Tração de Dutos

Flexíveis / Ana Carolina Cortez de Omena Vasques. – Rio de

Janeiro: UFRJ/ Escola Politécnica, 2014.

VIII, 79 p.: il.; 29,7 cm.

Orientador: Sylvio José Ribeiro de Oliveira

Projeto de Graduação – UFRJ/ POLI/ Engenharia

Mecânica, 2014.

Referências Bibliográficas: p.3.

1. Revisão da literatura. 2. Projeto Básico. 3. Projeto

de Detalhamento 4. Conclusão

I. De Oliveira, Sylvio José Ribeiro. II. Universidade

Federal do Rio de Janeiro, Escola Politécnica, Curso de

Engenharia Mecânica. III. Título

iv

AGRADECIMENTOS

Agradeço a Deus, por ser meu melhor amigo e sempre estar comigo nos momentos bons

e também nos difíceis.

Agradeço à minha família por me amar e apoiar todos os dias e em qualquer situação.

Agradeço aos meus amigos por tornarem minha vida mais alegre.

Agradeço à UFRJ, desde o diretor aos funcionários da limpeza, pois todos contribuíram

direta ou indiretamente para que eu chegasse onde cheguei.

v

Resumo do projeto de graduação apresentado ao DEM/UFRJ como parte dos requisitos

necessários para obtenção do grau de Engenheiro Mecânico.

PROJETO MECÂNICO DE UMA MÁQUINA DE ENSAIO DE FADIGA PARA

ARAMES DA ARMADURA DE TRAÇÃO DE DUTOS FLEXÍVEIS

Ana Carolina Cortez de Omena Vasques

Agosto/2014

Orientador: Sylvio José Ribeiro de Oliveira

Curso: Engenharia Mecânica

O presente trabalho apresenta um projeto de uma máquina de fadiga para arames de

armadura de tração de dutos flexíveis que foi desenvolvido com o objetivo de investigar as

falhas causadas pela fadiga associada à corrosão.A partir de algumas premissas, foram feitos os

cálculos de dimensionamento necessários e o desenho mecânico final de projeto,com base nos

valores dos componentes presentes no equipamento e com base nosconhecimentos adquiridos

ao longo do curso de engenharia mecânica.

Palavras-chave: Duto flexível, Tubos Flexíveis, Fadiga, Projeto Mecânico, Riser.

vi

Abstract of Undergraduate Project presented to DEM/UFRJ as a part of fulfillmentof the

requirements for the degree of Engineer.

MACHINE DESIGN OF A FATIGUE TEST MACHINE FOR TENSILE STRESS

ARMOUR WIRES OF FLEXIBLE PIPES

Ana Carolina Cortez de Omena Vasques

August/2014

Advisor: Sylvio José Ribeiro de Oliveira

Course: Mechanical Engineering

This project presents the design of a fatigue test machine for tensile stress armour wires

of flexible pipes,which has been developed with the objective of investigating failure caused by

fatigue in association with corrosion. Starting from some assumptions, dimensioning calculus

have been made, as well as the technical drawing related to the project, based onthe values of

the components present in fatigue test machine and based on theknowledge acquired during the

mechanical engineering course.

Keywords: Flexible Pipe, Fatigue, Machine Design, Riser.

vii

SUMÁRIO

1. Introdução ............................................................................................................................. 1

2. Revisão da Literatura ............................................................................................................ 3

2.1. Dutos Flexíveis ................................................................................................................... 3

2.2.Dutos de Camadas Não-Aderentes ...................................................................................... 4

2.2.1. Carcaça Intertravada .................................................................................................... 4

2.2.2. Revestimento Interno .................................................................................................. 5

2.2.3. Armadura de Pressão ................................................................................................... 5

2.2.4. Revestimento Intermediário ........................................................................................ 5

2.2.5. Armaduras de Tração .................................................................................................. 6

2.2.6. Revestimento Externo ................................................................................................. 6

2.3. Normas sobre Dutos Flexíveis ........................................................................................... 6

2.4. Fadiga em Dutos flexíveis .................................................................................................. 7

2.5. Outras Máquinas de Ensaio de Fadiga ............................................................................... 9

3. Projeto Básico ..................................................................................................................... 17

3.1. Lista de Exigências........................................................................................................... 17

3.2. Alternativas Consideradas para o Projeto ........................................................................ 18

4. Projeto de Detalhamento ..................................................................................................... 21

4.1 Cálculos Básicos ............................................................................................................... 21

4.1.1. Pressão de Projeto ..................................................................................................... 22

4.1.2. Força de Tração Necessária ....................................................................................... 22

4.1.3. Passo da Hélice do Arame ......................................................................................... 24

4.1.4. Deformação Máxima do Arame ................................................................................ 24

4.1.5. Deslocamento Máximo do Cilindro de Base ............................................................. 25

4.1.6. Comprimento da Parte Interna do Tanque ................................................................ 26

4.1.7. Torque Necessário para Tracionar os 4 Arames........................................................ 26

4.2. Carcaça e Acessórios ........................................................................................................ 27

4.2.1. Espessura da Carcaça ................................................................................................ 28

4.2.2. Espessura do Flange da Carcaça ............................................................................... 31

4.2.3. Espessura de Tampa da Carcaça ............................................................................... 35

4.2.4. Cálculo da Força de Arranque da Tampa .................................................................. 40

4.2.5. Cálculo dos Parafusos que Fixam a Tampa à Carcaça .............................................. 40

4.2.6. Cálculo da Pressão da Gaxeta ................................................................................... 43

4.2.7. Cálculo dos Parafusos que Fixam a Tampa à Carcaça .............................................. 43

4.3. Cilindro-Base para os Arames .......................................................................................... 45

viii

4.4. Fixação do Arame ao Cilindro-Base ................................................................................ 46

4.4.1. Cálculo da Normal Necessária para Segurar o Arame .............................................. 47

4.4.2. Cálculo do Parafuso Necessário para Segurar o Arame ............................................ 47

4.5. Fixação do Arame ao Sensor de Tensão .......................................................................... 49

4.5.1.. Perda de Carga Devido ao Atrito entre o Arame e a Pinça ...................................... 50

4.5.2. Cálculo da Normal Necessária para Segurar o Arame .............................................. 51

4.5.3. Cálculo da Normal à Pinça Necessária para Segurar o Arame ................................. 51

4.5.4. Cálculo da Rosca necessária para apertar a pinça ..................................................... 52

4.6. Conjunto de Medição ....................................................................................................... 54

4.6.1.Cálculo da Rosca que É Conectada ao Sensor ........................................................... 54

4.6. Acionamento Helicoidal ................................................................................................... 57

4.6.1. Dimensionamento do Acionamento Helicoidal ........................................................ 58

4.6.2. Cálculo dos Parafusos que Fixam a Rosca ao Cilindro-Base .................................... 60

4.6.3. Cálculo da Eficiência da Rosca ................................................................................. 63

4.7. Caixa de Rolamentos ........................................................................................................ 64

4.7.1. Cálculo da Carga Estática Requerida ........................................................................ 65

4.7.2. Cálculo da Vida do Rolamento ................................................................................. 66

4.7.3. Dimensionamento dos Parafusos que Fixam a Tampa da Caixa de Rolamentos ...... 66

4.8. Cilindro Hidráulico .......................................................................................................... 69

4.8.1. Dimensionamento do Cilindro Hidráulico ................................................................ 69

4.9. Fixação do Cilindro-Base à Sua Base .............................................................................. 70

4.9.1. Cálculo do Dimensionamento da Chaveta ................................................................ 70

4.10. Vedações .................................................................................................................... 72

5. Considerações Finais ........................................................................................................... 76

6. Referências Bibliográficas .................................................................................................. 78

Anexo 1 – Catálogo de Gaxeta Flexível Asalit ....................................................................... 80

Anexo 2 –Catálogo de Tarugos de Celeron Cobex ................................................................. 81

1

1. INTRODUÇÃO

No século XX, o petróleo tornou-se uma das principais fontes de energia, pois dele

derivam-se diversos combustíveis, tais como gás natural, gás liquefeito de petróleo, gasolina,

querosene, diesel e óleo combustível. Na exploração offshore de petróleo são utilizados dutos

rígidos ou flexíveis para conduzir o petróleo no fundo do mar até a plataforma. Normalmente,

tubos rígidos são constituídos de uma única camada de aço, já os tubos flexíveis, possuem

diversas camadas de aço e polímeros.

Os dutos flexíveis, na forma como são conhecidos hoje, foram desenvolvidos pelo

Instituto Francês de Petróleo (Institut Français du Pétrole – IFP) ao fim dos anos 60 para a

indústria de perfuração de poços e também em sistemas com turbinas. [1]

Esta aplicação não foi bem sucedida, contudo, a partir dela foi criada a companhia

Coflexip, que é a atual Technip, que é a atual líder de mercado no setor de tubos flexíveis. [2]

Além da Technip (França), outras grandes fabricantes de dutos flexíveis no mundo são NKT

Flexibles (Dinamarca) e Wellstream (EUA).

Devido às suas diversas camadas, é difícil criar um modelo de tensões para os tubos

flexíveis. A análise de fadiga é particularmente complexa, pois existem diversos mecanismos de

fadiga diferentes atuando nos dutos flexíveis. Não há uma curva de fadiga que descreva o tubo

como um todo, a análise de fadiga é feita para cada camada e mesmo essa análise específica

contém muitas não linearidades e incertezas. Por isso, os testes experimentais ainda têm grande

importância para o projeto de dutos flexíveis.

O presente trabalho apresenta as motivações e os cálculos realizados para o

desenvolvimento do projeto mecânico de uma máquina de ensaios de fadiga específica para

arames da armadura de tração de dutos flexíveis.

A seção 2 traz uma revisão da literatura com informações relevantes sobre os dutos

flexíveis para contextualizar o projeto mecânico. São apresentadas também algumas normas

sobre a construção de dutos flexíveis que instruem sobre os testes de fadiga padronizados a

2

serem realizados nos dutos flexíveis. Foi realizada também uma pesquisa sobre máquinas de

fadiga que são usadas atualmente para fazer testes de fadiga relacionados aos arames das

armaduras de tensão dos dutos flexíveis, os modelos mais relevantes encontrados são

apresentados ao final dessa seção.

A seção 3 traz informações sobre o projeto básico. No projeto básico foram discutidas

as premissas do projeto, tais como o tipo de arame utilizado para os testes e as condições de

ensaio, que são apresentadas na forma de uma lista de exigências. As discussões que foram

desencadeadas nessa etapa do projeto também são apresentadas nessa seção, apresentando as

justificativas para as decisões tomadas.

A seção 4 constitui o projeto de detalhamento. Essa seção traz informações sobre o

dimensionamento das peças e a escolha dos materiais, são apresentadas também justificativas

relacionadas ao design do projeto. Os cálculos relacionados ao dimensionamento se encontram

no corpo dessa seção.

3

2. REVISÃO DA LITERATURA

2.1. Dutos Flexíveis

Dutos Flexíveis, também conhecidos como risers, são tubulações utilizadas

principalmente para o transporte de petróleo. Há basicamente dois tipos de dutos flexíveis

quanto à sua construção: dutos de camadas aderentes (bonded) e dutos de camadas não-

aderentes (unbonded).

Os dutos de camadas não-aderentes (Figura 2.2) caracterizam-se por terem camadas

montadas umas sobre as outras, sem uniões entre elas. Isso permite movimento entre as

camadas, o que dá ao duto flexível maior flexibilidade, porém em contrapartida gera atrito. Os

dutos desse tipo podem ser subdivididos em 3 famílias [3].

Família I –Essa família abriga os dutos que não possuem uma carcaça interna,

sendo indicado para pressões mais baixas.

Família II - Os dutos flexíveis da família II não possuem armadura de pressão nem

revestimento intermediário.

Família III - Os dutos flexíveis da família III em alguns casos não possuem o

revestimento intermediário, mas possuem a armadura de pressão, eles são usados

como tubos pesados por serem mais reforçados que os demais.

Os dutos de camadas aderentes (Figura 2.1) têm seus componentes metálicos

vulcanizados em uma matriz de elastômero ou unidos por meio de adesivos. Alguns possuem

uma carcaça interna (dutos da família V), o que aumenta a sua resistência à pressão em relação

aos dutos que não possuem carcaça interna (dutos da família IV).

Figura 2.1 – Duto Flexível de Camadas Aderentes [4]

4

2.2.Dutos de Camadas Não-Aderentes

O desenvolvimento da máquina de ensaios desse trabalho visa investigar o

comportamento dos arames da armadura de tração, que estão presentes apenas em dutos de

camadas não aderentes. Por isso, serão apresentados mais detalhes sobre esta forma construtiva.

Xavier [4] e Souza [5] apresentam informações gerais sobre cada camada.

Figura 2.2 – Duto Flexível de Camadas Não-Aderentes [5]

2.2.1. Carcaça Intertravada

A carcaça é a camada mais interna do duto flexível. Ela é composta de um perfil

metálico, usualmente de aço inoxidável austenítico(AISI 304, 304L, 316 ou 316L) ou aço

inoxidável ferrítico (AISI 409 ou 430), enrolado em forma de helicoide. [6] A seção desse perfil

pode variar de acordo com o projeto e o fabricante, mas a função é sempre a mesma: evitar o

colapso da estrutura devido às cargas radiais distribuídas, tais como a pressão externa. Além

disso, ela fornece resistência à abrasão causada por partículas do fluido transportado pelo duto.

Carcaça Intertravada

Camada Plástica Interna

Armadura de Pressão

Armaduras de Tração

Camada Plástica Antidesgaste

Camada Plástica Externa

5

A geometria da carcaça intertravada é projetada de modo a ter máxima resistência a

cargas radiais concentradas ou distribuídas e possibilitar simultaneamente boa flexibilidade ao

tubo. O ângulo de hélice do helicoide é quase 90°. Em oposição à alta resistência a cargas

radiais, a resistência a cargas axiais é muito baixa.

2.2.2. Revestimento Interno

O revestimento interno é composto por uma camada polimérica que tem o objetivo de

manter a estanqueidade do fluido a ser transportado e diminuir o atrito entre a carcaça e a

armadura de pressão. Ela é composta normalmente por HDPE (Polietileno de alta densidade).

XLPE (Polietileno Termofixo), PA-11 ou PA-12 (Poliamida) e PVDF (Fluoreto de Polivinideno

– termoplástico). [6]

2.2.3. Armadura de Pressão

A armadura de pressão tem como sua principal função resistir a esforços radiais devido

ao carregamento advindo da pressão interna, à pressão externa atuante sobre a linha e a cargas

mecânicas radiais. Deste modo, a armadura de pressão ajuda a diminuir os esforços sobre a

carcaça intertravada.

Assim como a carcaça intertravada, ela é composta por um perfil metálico enrolado em

forma de helicoide com ângulo de hélice próximo de 90°, o que lhe confere também pouca

rigidez axial e à flexão. Em alguns projetos, são colocadas duas camadas de armadura de

pressão, sendo elas enroladas em sentidos contrários nesse caso, para manter o equilíbrio de

esforços.A armadura de tração é geralmente composta de aço carbono. [6]

2.2.4. Revestimento Intermediário

O revestimento intermediário tem a função de reduzir o atrito entre a armadura de

pressão e as armaduras de tração. Ela é composta dos mesmos materiais usados para o

revestimento interno. [6]

6

2.2.5. Armaduras de Tração

As armaduras de tração são um complemento às armaduras de pressão, pois elas

resistem às cargas axiais e aos esforços de flexão durante o serviço do duto.

As armaduras são compostas por fitas de aço enroladas em forma de helicoide, assim

como a armadura de pressão. A grande diferença está no ângulo de hélice. Diferente da

armadura de pressão, nesse caso o ângulo de hélice é normalmente próximo de 30°. Elas são

sempre encontradas em pares, cada uma enrolada em um sentido, para assegurar que haja

equilíbrio dos esforços torcionais. Entre as duas camadas de armadura há comumente um

material polimérico antiatrito que aumente a mobilidade entre as camadas. Os materiais usados

para construir essa camada são os mesmos usados para a armadura de pressão. [6]

2.2.6. Revestimento Externo

O revestimento externo é a camada mais externa do duto flexível. A sua finalidade é

proteger o duto do meio externo (normalmente água do mar, areia, pedras e animais marinhos).

Os materiais empregados na construção do revestimento externo são: HDPE, PA-11 e PA-12.

[6]

Apesar da existência do revestimento externo, que a princípio impediria o contato das

armaduras de pressão com o meio externo, que é corrosivo, o que ocorre na realidade é que há

falhas no revestimento externo que permitem o contato do fluido com as camadas metálicas. Por

isso, se tornou importante o estudo da fadiga dos arames usados nos dutos flexíveis associado

ao desgaste causado pela corrosão.

2.3. Normas sobre Dutos Flexíveis

Há algumas normas internacionais sobre ensaios para dutos flexíveis, que foram

consultadas para o presente trabalho.

O American Petroleum Institute (API) fornece padrões e recomendações para o projeto,

análise, fabricação, testes, instalação e operação de dutos flexíveis em API Specification for

Unbonded Flexible Pipes 17J [7] e API Recomended Practice for Flexible Pipe 17B [3].

7

A DNV – Det Norske Veritas publicou documentos com padrões e práticas

recomendadas para dutos flexíveis offshore.Pode-se citar entre eles: DNV-OS-F201 Offshore

Standart F201: Dinamic Risers [8] e DNV Rules for Certification of Flexible Risers andPipes

[9].

AInternational Organization for Standartization (ISO) publicou ISO 13628 Part 2-

UnbondedFlexible Pipe Systems for Subsea and Marine Application [10], que é similar a API

17J.

Finalmente, há uma norma brasileira da PETROBRAS, N-2409 [11] que também faz

referência aos dutos flexíveis. Outro documento da PETROBRAS, I-ET 3500.00.6500-291-

PAZ-001 [12] estabelece os requisitos para ensaios não padronizados de qualificação de

protótipos de dutos flexíveis e fornece também requisitos para o ensaio de fadiga em tração

axial.

2.4. Fadiga em Dutos flexíveis

Fadiga é uma falha mecânica causada pela aplicação repetida e localizada de

carregamentos (tensões ou deformações) variáveis, sendo que sua característica principal é a

propagação lenta e gradual de trincas, levando ao desgaste e ruptura repentina dos componentes,

após um determinado número de ciclos. Essas falhas ocorrem usualmente em níveis de tensão

inferiores ao limite de escoamento do material, por isso, além da análise de tensões é preciso

fazer para elementos estruturais como a armadura de tração dos dutos flexíveis cálculos

específicos de fadiga.

Os dutos flexíveis sofrem com a fadiga em todo o seu comprimento; contudo, em alguns

pontos o efeito da fadiga é mais exacerbado pois há maior variação dinâmica dos esforços e a

falha por fadiga é mais propensa a ocorrer. Esses pontos são aqueles de curvatura mais

acentuada, tais como a conexão com a plataforma e o ponto de toque no fundo (TDP – Touch

Down Point), que é o ponto onde o duto flexível entra em contato com o fundo do mar. Para o

caso de dutos flexíveis com boias ou flutuadores distribuídos, o topo e o cavado também sofrem

8

com a fadiga. Dentre todos esses pontos, a conexão do topo é a mais preocupante pois, além da

variação dinâmica, é uma região submetida a altos valores de tração média e elevada variação

do momento fletor. Bending Stiffener (enrijecedores à flexão) são colocados nessa conexão para

proteger o duto flexível contra a flexão.

Segundo Lemos [13], existem 4 tipos de fadiga que devem ser considerados quando da

análise das camadas metálicas de dutos flexíveis. São eles:

Fadiga associada ao desgaste nas armaduras de tração;

Fadiga pura nas armaduras de tração;

Fadiga associada ao desgaste da barreira de pressão;

Fadiga associada à corrosão;

Os carregamentos dinâmicos causam deslizamento entre as camadas do duto flexível. O

deslizamento, dependendo do coeficiente de atrito, pode causar problemas de desgaste

superficial nos dutos. Para os dutos flexíveis que possuem camadas poliméricas entre as

camadas metálicas, que é caso da maioria dos dutos flexíveis de águas profundas, esse efeito

não é tão importante.

As falhas por fadiga pura nas armaduras de tração também estão relacionadas ao

carregamento dinâmico, sobretudo à tração e à flexão do duto flexível que geram esforços

elevados nas armaduras de tração. No Brasil, os dutos flexíveis são sujeitos a pressões internas

relativamente baixas, e, portanto, a falha devido à tração é modo de falha principal. [13]

A pressão interna nos dutos é o fator principal que afeta a fadiga na camada de pressão.

O desgaste ocorre, nesse caso, nos pontos de contato entre as seções, como é visto na Figura

2.3.

9

Figura 2.3 – Pontos de desgaste e concentração de Tensões na barreira de pressão [13]

A corrosão atua de duas formas. Primeiramente, ela atua como nucleadora de trincas, ou

seja, ela inicia as trincas. Ela pode atuar também como uma causadora de corrosão fadiga

quando há perda da espessura das camadas metálicas devido ao ambiente corrosivo.

2.5. Outras Máquinas de Ensaio de Fadiga

Antes de fazer o projeto da máquina de fadiga apresentado nesse trabalho, foram

analisadas outras máquinas de fadiga e tração em arames e em dutos flexíveis.

A figura 2.4 mostra uma máquina de tração, torção e fadiga para arames da Instron.

Nesse tipo de máquina, o arame é testado sempre em condição linear. Essa condição é

desfavorável para o teste de arames para duto flexível pois o arame em formato helicoidal não

se comporta do mesmo modo que o arame linear no que diz respeito à distribuição de cargas.

10

Figura 2.4 – Máquina de Fadiga linear e torcional da Instron

Dutra [14] sugere um modelo de testes de fadiga para arames que preserva o ângulo de

hélice dos mesmos. As Figuras 2.5 a 2.6 mostram o modelo projetado por ele em seu trabalho.

Figura 2.5 – Suportes inferior e superior dos corpos de prova [14]

11

Figura 2.6 – Detalhe do sistema de transmissão de carga acionado por motor [14]

Figura 2.7 – Posicionamento do sensor na amostra [14]

12

Figura 2.8 – Amostras fixadas aos suportes para o ensaio [14]

As máquinas de fadiga para arames não conseguem se aproximar das condições de

fadiga reais às quais os arames são submetidos. Foram então criadas pelos fabricantes de risers

máquinas de fadiga específicas para dutos flexíveis, com o objetivo de aproximar as condições

de teste das condições reais às quais os dutos são submetidos no seu uso e obter com isso maior

confiabilidade nos testes. Por isso, depois de analisar as máquinas de fadiga de arames, foram

analisadas máquinas de fadiga de tração e flexão dos dutos flexíveis. As Figuras 2.9 e 2.10

mostram duas máquinas de ensaios da Wellstream que estão localizadas em Panama City, EUA,

para testes de fadiga, tração e flexão. A Figura 2.9 mostra uma máquina de construção vertical e

a Figura 2.10 mostra uma máquina de construção horizontal.

13

Figura 2.9 – Máquina de Ensaios da Wellstream de construção vertical

Figura 2.10 – Máquina de Ensaios da Wellstream de construção horizontal

A Figura 2.11 mostra uma máquina de ensaios de fadiga, tração e flexão da Coflexip em

Le Trait, na França com construção vertical, semelhante à da Figura 2.9, apenas um pouco

menos alta.

14

Figura 2.11 - Máquina de Ensaios da Colfexip de construção vertical [15]

A Figura 2.12 apresenta uma máquina de fadiga, tração e flexão da Marintek em

Trondheim, na Noruega de construção horizontal.

Figura 2.12 - Máquina de Ensaios da Marintek de construção horizontal

A Figura 2.13 mostra uma máquina de ensaios de fadiga, tração e flexão NKT, na

Dinamarca, com construção vertical.

15

Figura 2.13 - Máquina de Ensaios da NKT de construção vertical

Apesar de cada máquina apresentar suas peculiaridades, nota-se algumas características

comuns a todas as máquinas de ensaio de dutos flexíveis apresentadas até agora nessa seção.

Primeiramente, as máquinas de ensaios mais sofisticadas analisam o duto flexível como

um todo, ou seja, as camadas são analisadas simultaneamente. Como consequência, é possível

analisar como cada elemento se comporta já levando em consideração a interferência dos

demais sobre ele, o que é bom, pois aproxima os testes das situações reais. Entretanto, por outro

lado, é mais difícil analisar as características de cada componente isoladamente, pois elas se

confundem. Sendo assim, identificar a causa das falhas é mais complexo, embora seja mais fácil

simular a falha em si.

Em segundo lugar, nota-se que a grande maioria das máquinas estão ao ar livre, com

exceção da máquina de ensaios da Marintek. Essa característica é desfavorável aos ensaios, pois

impossibilita controle de umidade, pressão e temperatura.

Em terceiro lugar, é possível notar também que nenhuma das máquinas realiza seus

testes em um ambiente semelhante ao do duto flexível, ou seja, em um ambiente corrosivo (com

16

água do mar, por exemplo) e possivelmente pressurizado. Para verificar as falhas do duto

flexível nessas condições, o ideal seria fazer os testes dentro de um ambiente semelhante.

A motivação para o projeto da máquina de ensaios desse trabalho foi, portanto, a

necessidade de realizar testes com maior confiabilidade que os testes realizados em máquinas de

fadiga de arames, buscando uma solução intermediária entre elas e as máquinas que fazem

testes com dutos completos.

17

3. PROJETO BÁSICO

No projeto básico foram definidas as premissas do projeto, bem como o método de

medição para os testes de fadiga.

3.1. Lista de Exigências

As exigências do projeto foram definidas de modo a conferir aos testes realizados na

máquina a maior semelhança possível com o cenário real dos dutos flexíveis e o melhor método

de aquisição de dados para os testes. Abaixo segue a lista de exigências.

Espessura da seção transversal do arame: 2,5 mm

Largura da seção transversal do arame: 7,0 mm

Ângulo de hélice do arame: 30°

Diâmetro interno da hélice do arame: 195,8 mm

Tensão UTS: 1400 MPa

Fluido no interior do tanque de teste: água do mar, gás carbônico ou ácido

sulfídrico em baixas concentrações

Pressão interna do tanque: 200 bar

Número de voltas do arame no interior do tanque: 1 volta

Número de arames testados simultaneamente: 4 arames

A espessura e a largura da seção transversal, o ângulo de hélice e o diâmetro interno da

hélice foram de determinados a partir dos padrões do duto flexível de 6” da Technip. Ao longo

das discussões do projeto, notou-se que era inviável a construção de uma máquina para seções

quaisquer, pois haveria grande variação na força aplicada ao arame para realização dos testes e

também a variação do ângulo de hélice tornava o acionamento muito complexo. Por isso, foi

tomado como base um duto flexível específico para o projeto básico.

Os arames têm tensões máximas de resistência (UTS) que variam de 1310 a 1400 MPa,

por isso foi adotado o valor máximo da UTS como base, pois é desejado estimar a carga

máxima necessária possível em função da tensão UTS. Os valores das tensões UTS foram

obtidos por contato com a Technip.

18

Para a realização dos testes, foram escolhidos a princípio três fluidos: água do mar,gás

carbônico e soluções de ácido sulfídrico a baixas concentrações. O primeiro fluido, água do

mar, é o fluido que estará em contato com o duto flexível. Como a água do mar é um fluido

composto for diversas substâncias, faz-se necessário fazer testes com soluções puras de algumas

dessas substâncias presentes na água do mar para verificar a influência de cada uma delas na

corrosão. O segundo fluido, gás carbônico, está presente na água do mar e é um agente

corrosivo importante, pois dissolvido em água forma o ácido carbônico, que apesar de ser um

ácido fraco, está em grande quantidade na água do mar. O terceiro fluido, ácido sulfídrico, é

liberado na água do mar nas regiões próximas aos poços de petróleo.

A pressão interna do fluido foi escolhida em função da aplicação dos dutos flexíveis no

Brasil. Hoje, o Brasil tem poços de 2 km de profundidade em relação ao nível do mar. Esses 2

km de coluna d’água equivalem aos 200bar escolhidos para o projeto, pois se assemelham ao

máximo às condições de uso.

Cada arame faz uma revolução completa dentro do tanque. Essa premissa foi definida

para evitar que a área de contato fosse muito limitada, mas sem causar um aumento

desnecessário do tamanho da máquina.

Por ser um teste de longa duração (estima-se que cada teste demore aproximadamente 3

meses de duração), era necessário que mais de um arame pudesse ser testado simultaneamente.

Dada a disponibilidade de espaço e as cargas necessárias para operar a máquina, o número de 4

arames foi definido como um valor razoável que atendia a todos os critérios.

3.2. Alternativas Consideradas para o Projeto

Ao definir o modelo da máquina, a primeira coisa levada em consideração foram as

máquinas de duto flexível e fadiga já existentes.Notou-se a necessidade de criar uma máquina

que fosse capaz de testar os arames no formato helicoidal em um ambiente pressurizado e

corrosivo, esse foi o objetivo principal do projeto.

A primeira decisão a ser tomada foi o modo de tensionamento dos arames. Foi

considerado se era necessário ou não ter uma base em formato cilíndrico para manter o arame

19

em seu formato helicoidal. Chegou-se à conclusão que sem a base, devido ao esforço, o arame

se assemelharia a um arame em condição linear, o que afastaria os testes da condição real dos

arames nos dutos flexíveis. Surgiu também a ideia de criar uma máquina cujo diâmetro se

expandisse, foram consideradas alternativas pneumáticas e mecânicas, mas foram descartadas

devido à impossibilidade de colocar sensores de tração nos arames e à complexidade da

máquina. Foi proposto também que o arame fosse fixado a um cilindro e tensionado por uma

garra externa, mas esse modelo tinha duas falhas. Primeiramente, como a tensão era máxima no

ponto da garra, a probabilidade de o arame romper na própria garra devido ao esmagamento do

arame da mesma era grande e isso desqualificaria os testes. Em segundo lugar, o tensionamento

do arame na região entre a garra e o cilindro fazia com que nessa região o arame tivesse uma

forma plana e então não haveria muita distinção entre esse teste e um teste convencional de

arames lineares tracionados. Finalmente, foi proposto um modelo de arames fixados a dois

cilindros com canaletas que demarcassem o ângulo de hélice que fossem tracionados e

rotacionados de modo a gerar uma tração que fosse tangencial ao arame em sua trajetória

helicoidal. Nesse modelo, a tensão máxima do arame seria no ponto de encontro entre os dois

cilindros e seria menor nos dois pontos de fixação dos arames, pois estes já teria perdido carga

por atrito com os cilindros-base. Por ser o melhor modelo no que diz respeito à fixação dos

arames, ao acionamento e à medição da tensão nos arames, esse foi o modelo escolhido para o

projeto.

Em seguida, foi definido o método de medição. Foi cogitado num primeiro instante

medir a carga realizada pelo cilindro hidráulico e criar uma correlação matemática entre a

tensão nos arames e a carga do cilindro. Contudo, esse método não seria capaz de fornecer

medidas precisas e nem de informar quando algum arame se rompesse, já que era uma premissa

que a máquina fizesse medições em mais de um arame simultaneamente. A segunda alternativa

considerada foi a instalação de Strain-Gauges nos arames próximo ao provável ponto de ruptura.

Esse modelo aumentava a complexidade dos procedimentos de início dos testes, uma vez que

cada amostra necessitava de um Strain-Gauge sempre que fossem realizados novos testes. Foi

adotado então um modelo com sensores de tração independentes para cada arame que são

20

colocados ao final da garra que prende os arames. A medida da tensão nessa região tem uma

correlação matemática mais simples do que a da primeira alternativa, como é demostrado nos

cálculos básicos da memória de cálculo, e supõe-se que possa fornecer valores confiáveis para

os testes.

Foi discutido também a forma como os arames seriam fixados à máquina. Era

necessária uma forma de fixação que fosse confiável, mas que não danificasse o arame, pois o

esmagamento do arame geraria tensões que poderiam comprometer os testes caso o arame

viesse a romper na garra. A garra que estava conectada ao sensor de tração foi projetada como

um mandril, para que fornecesse maior força normal possível e esse fosse distribuída ao longo

do arame que estivesse dentro da garra. Neste ponto, era necessário que a tração no arame ainda

fosse elevada, de modo a fornecer resultados confiáveis. Quanto maior a perda de carga entre o

arame e o cilindro, menor é a confiabilidade dos resultados.

21

4. PROJETO DE DETALHAMENTO

No projeto de detalhamento foram especificados os materiais e as dimensões das peças

a serem fabricadas e também foram selecionadas as peças a serem compradas. O objetivo do

projeto de detalhamento era elaborar desenhos e especificações de peças que tornassem possível

a construção da máquina. Esse capítulo apresentacálculos feitos para o dimensionamento das

peças, justificativas para a tomada de algumas decisões, bem como outras alternativas que

foram consideradas e os motivos pelos quais elas não foram utilizadas.

4.1 Cálculos Básicos

Os cálculos básicos são usados para o dimensionamento de diversas peças e, por isso,

foram feitos em um primeiro instante, mas com valores estimados. À medida que o projeto foi

evoluindo, os cálculos foram refeitos com as medidas finais escolhidas para as peças. Os

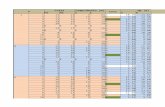

cálculos aqui apresentados são os cálculos finais do projeto.A tabela 4.1 contém as constantes

associadas aos materiais utilizadas para os cálculos de detalhamento.

Tabela 4.1 - Materiais

Material

tensão de

alongamento

tensão de

ruptura

módulo de

Young

Peso

Específico

σE σR E ρ

MPa MPa MPa kg/mm³

Hastelloy 315 705 2,10E+05 7,80E-06

Inconel 1000 1172 2,08E+05 9,00E-06

Aço 1045 laminado 459 615 1,93E+05 7,80E-06

Aço Inox 316 578 799 1,80E+05 7,92E-06

Celeron 100 100 8,00E+04 1,40E-06

Material do Parafuso 5,8 420 520 1,80E+05 8,00E-06

Material do Parafuso 8,8 660 830 1,80E+05 8,00E-06

Material do Parafuso 9,8 720 900 1,80E+05 8,00E-06

Material do Parafuso 10,9 940 1040 1,80E+05 8,00E-06

Material do Parafuso 12,9 1110 1220 1,80E+05 8,00E-06

Aço 1340 (T&R 650) 525 780 1,80E+05 8,00E-06

22

4.1.1. Pressão de Projeto

A pressão de projeto é calculada pois é um fator necessário para os cálculos relativos ao

vaso de pressão de acordo com a norma ASME.

Norma: ASME sec VIIIdiv. 1 - PT UG [16]

𝑃 = 1,1 × 𝑃′

onde:

P = Pressão de projeto

P' = Pressão nominal

Dados

P' = 20 MPa

Cálculos

P = 22 MPa

4.1.2. Força de Tração Necessária

Para dimensionar todas as peças relacionadas com o acionamento da máquina, é preciso

ter os valores das forças de atuação do sistema. Essas forças são calculadas baseadas na tensão

aplicada ao arame a também nas áreas das seções transversais dos arames.

𝐹 = 𝐴 × 𝑆

𝐹𝑎𝑥𝑖𝑎𝑙

F

𝐹𝑡𝑎𝑛𝑔

Ө Ө

23

𝐹𝑎𝑥𝑖𝑎𝑙 = 𝐴 × 𝑆

𝑐𝑜𝑠(ӨӨ)

𝐹𝑡𝑎𝑛𝑔 = 𝐴 × 𝑆 × 𝑡𝑎𝑛(ӨӨ)

onde:

F = força resultante na direção do arame

𝐹𝑡𝑎𝑛𝑔 = Força resultante tangencial

𝐹𝑎𝑥𝑖𝑎𝑙 = Força resultante axial para um arame

A = Área da seção transversal do arame

S = Tensão no arame

Ө = Ângulo de hélice do arame

Dados

A = 7 x 2,5 = 17,5 mm

A = 17,5 mm

S = 1071 MPa

Ө = 30° = 0,52 rad

Cálculos

F = 18742,5 N = 18,7 kN

𝐹𝑡𝑎𝑛𝑔= 10821,0 N = 10,8 kN

𝐹𝑎𝑥𝑖𝑎𝑙 = 21642,0 N = 21,6 kN

Sendo assim, a força necessária para atuar nos quatros arames é:

Ftotal = 74,8 kN

𝐹𝑡𝑎𝑛𝑔𝑡𝑜𝑡𝑎𝑙= 43,2 kN

𝐹𝑎𝑥𝑖𝑎𝑙𝑡𝑜𝑡𝑎𝑙 = 86,4 kN

24

4.1.3. Passo da Hélice do Arame

𝑝 = 𝜋 × 𝑑 𝑡𝑎𝑛ӨӨ⁄

onde:

p = Passo

d = Diâmetro médio do helicoide

Ө = Ângulo de hélice

Dados

d = 196,3 mm

Ө = 0,52 rad

Cálculos

p = 1068,1mm

4.1.4. Deformação Máxima do Arame

𝛥𝐿 = 𝜎 × 𝐿𝐸⁄

𝐿 = 𝑁 × √(𝜋 × 𝑑)2 + 2 (2 × 𝑑 × 𝑠𝑒𝑛(𝛥Ө))²

Onde:

N = Número de voltas

ΔL = Deformação do arame

L = Comprimento do arame

σ = Tensão máxima aplicada ao arame

E = Módulo de elasticidade do material do arame

d = Diâmetro do cilindro base

Ө = Ângulo de hélice do arame

25

Dados

E = 1,93E+05 MPa

N = 1,5

d = 198,8 mm

Ө = 0,52 rad

Ө = 30 °

σ = 1071 MPa

Cálculos

Considerando o arame submetido uniformemente à tensão máxima, que seria o

pior cenário, temos:

L = 1966,3 mm

ΔL = 10,9 mm

4.1.5. Deslocamento Máximo do Cilindro de Base

𝛥𝑎 = 𝑁 × 𝛥𝐿 × 𝑐𝑜𝑠Ө

𝛥𝑟 = 𝑁 × 𝛥𝐿 × 𝑠𝑒𝑛Ө 𝑑⁄

Onde:

Δa = Delocamento Axial

Δr = Deslocamento Radial

Ө = Ângulo de hélice do arame

d = Diâmetro do cilindro base

Dados

Ө = 0,52 rad

d = 193,8 mm

26

Cálculos

Δa = 9,46 mm

Δr = 0,03 rad

Δr = 2°

4.1.6. Comprimento da Parte Interna do Tanque

𝐿𝑖𝑡 = 𝑁 × 𝜋𝑑 𝑡𝑎𝑛Ө⁄

Onde:

Lit = Comprimento da parte interna do tanque

N = Número de voltas que arame dá dentro do tanque

Ө = Ângulo de hélice do arame

d = Diâmetro do cilindro base

Dados

N = 1

Ө = 0,523598776 rad

d = 198,8 mm

Cálculos

Lit = 1081,749941 mm

4.1.7. Torque Necessário para Tracionar os 4 Arames

𝑇 = 𝐹𝑡𝑎𝑛𝑔 × 𝑑 × 𝑁

2

Onde:

T = Torque

27

Ftang = Força tangencial

d = Diâmetro do helicóide do arame

N = Número de arames

Dados

F tang = 10821,0 N

d = 196,3 mm

N = 4

Cálculos

T = 4248320 N.mm = 4248 N.m

4.2. Carcaça e Acessórios

A função básica da carcaça é manter o corpo de prova submetido a uma pressão de 200

bar, que é equivalente a 2km de coluna d’água. Devido à pressão interna, a carcaça foi

dimensionada como um vaso de pressão, seguindo a norma ASME Seção VIII Divisão 1 para

vasos de pressão com pressões de projeto médias. A tampa da carcaça também foi dimensionada

tomando como base a mesma norma.

Figura 4.1 - Carcaça, com suas tampas.

28

O material escolhido para a carcaça é Aço AISI 1045, que é um aço estrutural, revestido

por Inconel. O revestimento de Inconel será feito apenas na parte interna da peça, podendo ser

realizado cladeamento ou solda de revestimento. A função do revestimento é proteger a peça do

fluido corrosivo que será abrigado pela mesma.

As tampas são feitas também de Aço AISI 1045 com revestimento interno de Inconel

para proteger a peça do fluido corrosivo, além de um revestimento de teflon nas regiões de

contato com o cilindro-base. As duas tampas são bipartidas, para possibilitar a passagem do

eixo, que precisa ser movimentado para a fixação dos arames para os testes. Poderia se fabricar

as tampas e a carcaça com Inconel maciço, contudo, isso elevaria muito os custos do projeto e

de forma desnecessária. No ramo do petróleo, uma das poucas peças que são feitas de Inconel

maciço são as brocas de perfuração dos poços, pois essa são submetidas a tensões altíssimas e

corrosão constante.

Astampas das gaxetas devem ser fabricadas de bronze ou latão, para reduzir o atrito

com o cilindro-base e também são bipartidas, assim como as tampas.

A vedação da carcaça será feita com gaxeta de grafite puro flexível, sugere-se a gaxeta

GFLEX-650 bitola 4,0mm da Asalit. O catálogo encontra-se no Anexo 1. A gaxeta será

pressionada pela tampa da carcaça contra a carcaça e o arame para impedir que o fluido do

interior do tanque saia do mesmo. Para o projeto da vedação, foi consultado o livro Vedadores e

Gaxetas[17]. O livro forneceu informações sobre os materiais e a fixação das gaxetas, mas

nenhum modelo quantitativo para determinar pressão de aperto das gaxetas ou mesmo as

dimensões dos rasgos onde seriam inseridas as gaxetas. Nenhuma outra literatura sobre o

assunto foi encontrada que fornecesse as informações desejadas. Sendo assim, o

dimensionamento das vedações foi elaborado com bom senso e recomenda-se que sejam

realizados testes de estanqueidade antes da utilização da máquina.

4.2.1. Espessura da Carcaça

Referência: ASME sec VIII div. 1 - PT UG 27 [18]

29

𝑇𝑒𝑛𝑠ã𝑜 𝐶𝑖𝑟𝑐𝑢𝑛𝑓𝑒𝑟𝑒𝑛𝑐𝑖𝑎𝑙: 𝑡 = 𝑃 × 𝑅

𝑆 × 𝐸 − 0,6 × 𝑃

𝑇𝑒𝑛𝑠ã𝑜 𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑𝑖𝑛𝑎𝑙: 𝑡 =𝑃 × 𝑅

2 × 𝑆 × 𝐸 + 0,4 × 𝑃

Onde:

t= Espessura do vaso de pressão

P= Pressão interna de projeto

R= Raio interno do vaso

S= Pressão máxima admitida

E= Eficiência da junta

Dados

Material da Peça: Aço 1045 com revestimento de Inconel

Peça inteira, sem soldas

P= 22 MPa

R= 279 mm

E= 1

σE= 459 MPa

σR= 615 MPa

Cálculos

S1 = σE/1,5

S2 = σR/3,5

S1= 306 MPa

S2= 175,7 MPa

S= min{S1, S2}

S= 175,71MPa

tcirc= 37,8 mm

31

4.2.2. Espessura do Flange da Carcaça

Norma: ASME sec VIII div. 1 - PT UG 34 [19]

Figura 4.2 – Flange [19]

ℎ𝑜𝑠 = √𝐵𝑠 × 𝑔𝑜𝑠

𝐾 = 𝐴 / 𝐵𝑛

𝑇 = 𝐾² × (1 + 8,55246 × 𝑙𝑜𝑔𝐾) − 1

(1,04720 + 1,99448 × 𝐾²) × (𝐾 − 1)

𝑈 =𝐾² × (1 + 8,55246 × 𝑙𝑜𝑔𝐾) − 1

1,36136 × (𝐾² − 1) × (𝐾 − 1)

𝑌 =1

𝐾 − 1 × (0,66845 + 5,7169 ×

𝑘2 × 𝑙𝑜𝑔𝐾

𝐾2 − 1 )

𝑍 = (𝐾² + 1) / (𝐾² − 1)

𝑍𝑙 = 2𝐾² / (𝐾² − 1)

𝐻 = 0,785 × 𝐵𝑠² × 𝑃

𝐻𝑑 = 0,785 × 𝐵𝑛² × 𝑃

𝐻𝑡 = 𝐻 − 𝐻𝑑

𝑅 = (𝐵𝑠 − 𝐵𝑛) / 2

ℎ𝑑 = 𝑅

32

ℎ𝑡 = 𝑅/2

𝑀𝑑 = 𝐻𝑑 × ℎ𝑑

𝑀𝑡 = 𝐻𝑡 × ℎ𝑡

𝑀𝑜 = 𝑀𝑑 + 𝑀𝑡

𝑆𝑡 = 𝑌 × 𝑀𝑜 / (𝑡² × 𝐵𝑛)

(𝐸Ө) ∗ = 𝐵𝑛 × 𝑆𝑡 / 𝑡

𝐵𝑙𝑠 = 𝐵𝑠 + 𝑔𝑜𝑠

𝑀ℎ = (𝐸Ө) ∗

(1,74 × ℎ𝑜𝑠 × 𝑉𝑠) / (𝑔𝑜𝑠³ × 𝐵𝑙𝑠) + ((𝐸Ө) ∗ / 𝑀𝑜) × (1 + 𝐹𝑠 × 𝑡 /ℎ𝑜𝑠)

𝑋𝑙 = 𝑀𝑜 − 𝑀ℎ × (1 + 𝐹𝑠 × 𝑡 / ℎ𝑜𝑠)

𝑀𝑜

𝑆ℎ𝑠 = 1,10 × ℎ𝑜𝑠 × 𝑓𝑠 × 𝑋𝑙 × (𝐸Ө) ∗

𝐵𝑠 × 𝑉𝑠

𝑆𝑟𝑠 =1,91 × 𝑀ℎ × (1 + 𝐹𝑠 × 𝑡 / ℎ𝑜𝑠)

𝐵𝑠 × 𝑡² +

0,64 × 𝐹𝑠 × 𝑀ℎ

𝐵𝑠 × ℎ𝑜𝑠 × 𝑡

𝑆𝑡𝑠 =𝑋𝑙 × 𝑡 × (𝐸Ө) ∗

𝐵𝑠−

0,57 × (1 + 𝐹𝑔 × 𝑡 / ℎ𝑜𝑠) × 𝑀ℎ

𝐵𝑠 × 𝑡² +

0,64 × 𝐹𝑠 × 𝑍 × 𝑀ℎ

𝐵𝑠 × ℎ𝑜𝑠 × 𝑡

𝑆𝑡𝑜 = 𝑋𝑙 × 𝑆𝑡 +0,64 × 𝐹𝑠 × 𝑍𝑙 × 𝑀ℎ

𝐵𝑠 × ℎ𝑜𝑠 × 𝑡

Onde:

A = Diâmetro externo do flange

Bn = Diâmetro do furo

Bs = Diâmetro interno da casca

P = Pressão de projeto no interior da casca

gos = Espessura da casca

t = Espessura do flange

K = Razão entre diâmetro externo do flange e diâmetro interno do flange

T = Fator envolvendo K

U = Fator envolvendo K

Y = Fator envolvendo K

33

Z = Fator envolvendo K

Zl = Fator envolvendo K

hos = fator

H = força hidrostática total

Hd = força hidrostática na área interna do flange

Ht = Diferença entre a força hidrostática total e a força hidrostática interna

R = distância radial da circunferência dos parafusos ao ponto de interseção

entre o eixo e o fundo do flange

Md = Componente do momento devido a Hd

Mt = Componente do momento devido a Ht

Mo = Momento total atuando no flange

St = Tensão tangencial no flange

(EӨ)* =fator

Bls = fator

Mh = Momento atuante na junta

Vs = Fator para flanges integrais

Fs = fator para flanges integrais

Xl = fator

Sto = Tensão tangencial na abertura do flange

Sts = Tensão tangencial no diâmetro externo da casca

Srs = Tensão radial no flange

Shs = Tensão Longitudinal

Sf = Tensão Permitida

Dados

A = 360 mm = 14,17in

Bn = 239 mm = 9,41in

34

Bs = 279 mm = 10,98 in

gos = 40,5 mm = 1,59 in

t = 40 mm = 1,57 in

P = 22 MPa = 3190,83 psi

Fs = 0,90892

Vs = 0,550103

fs = 1

Sf = 175,7MPa

Cálculos

hos = 4,19 in

K = 1,51

T = 1,67

U = 5,40

Y = 4,9

Z = 2,58

Zl = 3,58

H = 302214 lb

Hd = 221769 lb

Ht = 80444lb

R = 0,79 in

hd = 0,79 in

ht = 0,39 in

Md = 174622 in.lb

Mt = 31671 in-lb

Mo = 206293 in-lb

St = 43428 lb/in²

(EӨ)* = 259480 lb/in²

35

Bls = 12,58 in

Mh = 146882 in.lb

Xl = 0,04

Shs = 8791 lb/in² = 60,6 MPa

Srs = 15001 lb/in² = 103,4 MPa

Sts= 570lb/in² = 3,9 MPa

Sto = 6152 lb/in² = 42,4MPa

Verificação

Shs = 60,6 ≤ 1,5 Sf = 263,6

Srs = 103,4 ≤ Sf = 175,7

Sts = 3,9 ≤ Sf = 175,7

(Shs + Srs)/2 = 82,02≤ Sf = 175,7

(Shs + Sts)/2 = 28,34 ≤ Sf = 175,7

Logo, o valor de t escolhido está dentro da conformidade.

4.2.3. Espessura de Tampa da Carcaça

Norma: ASME sec VIII div. 1 - PT UG 34 [19]

Figura 4.3 – Flange [19]

36

ℎ𝑜𝑠 = √𝐵𝑠 × 𝑔𝑜𝑠

𝐾 = 𝐴 / 𝐵𝑛

𝑇 = 𝐾² × (1 + 8,55246 × 𝑙𝑜𝑔𝐾) − 1

(1,04720 + 1,99448 × 𝐾²) × (𝐾 − 1)

𝑈 =𝐾² × (1 + 8,55246 × 𝑙𝑜𝑔𝐾) − 1

1,36136 × (𝐾² − 1) × (𝐾 − 1)

𝑌 =1

𝐾 − 1 × (0,66845 + 5,7169 ×

𝑘2 × 𝑙𝑜𝑔𝐾

𝐾2 − 1 )

𝑍 = (𝐾² + 1) / (𝐾² − 1)

𝑍𝑙 = 2𝐾² / (𝐾² − 1)

𝐻 = 0,785 × 𝐵𝑠² × 𝑃

𝐻𝑑 = 0,785 × 𝐵𝑛² × 𝑃

𝐻𝑡 = 𝐻 − 𝐻𝑑

𝑅 = (𝐵𝑠 − 𝐵𝑛) / 2

ℎ𝑑 = 𝑅

ℎ𝑡 = 𝑅/2

𝑀𝑑 = 𝐻𝑑 × ℎ𝑑

𝑀𝑡 = 𝐻𝑡 × ℎ𝑡

𝑀𝑜 = 𝑀𝑑 + 𝑀𝑡

𝑆𝑡 = 𝑌 × 𝑀𝑜 / (𝑡² × 𝐵𝑛)

(𝐸Ө) ∗ = 𝐵𝑛 × 𝑆𝑡 / 𝑡

𝐵𝑙𝑠 = 𝐵𝑠 + 𝑔𝑜𝑠

𝑀ℎ = (𝐸Ө) ∗

(1,74 × ℎ𝑜𝑠 × 𝑉𝑠) / (𝑔𝑜𝑠³ × 𝐵𝑙𝑠) + ((𝐸Ө) ∗ / 𝑀𝑜) × (1 + 𝐹𝑠 × 𝑡 /ℎ𝑜𝑠)

𝑋𝑙 = 𝑀𝑜 − 𝑀ℎ × (1 + 𝐹𝑠 × 𝑡 / ℎ𝑜𝑠)

𝑀𝑜

𝑆ℎ𝑠 = 1,10 × ℎ𝑜𝑠 × 𝑓𝑠 × 𝑋𝑙 × (𝐸Ө) ∗

𝐵𝑠 × 𝑉𝑠

𝑆𝑟𝑠 =1,91 × 𝑀ℎ × (1 + 𝐹𝑠 × 𝑡 / ℎ𝑜𝑠)

𝐵𝑠 × 𝑡² +

0,64 × 𝐹𝑠 × 𝑀ℎ

𝐵𝑠 × ℎ𝑜𝑠 × 𝑡

37

𝑆𝑡𝑠 =𝑋𝑙 × 𝑡 × (𝐸Ө) ∗

𝐵𝑠−

0,57 × (1 + 𝐹𝑔 × 𝑡 / ℎ𝑜𝑠) × 𝑀ℎ

𝐵𝑠 × 𝑡² +

0,64 × 𝐹𝑠 × 𝑍 × 𝑀ℎ

𝐵𝑠 × ℎ𝑜𝑠 × 𝑡

𝑆𝑡𝑜 = 𝑋𝑙 × 𝑆𝑡 +0,64 × 𝐹𝑠 × 𝑍𝑙 × 𝑀ℎ

𝐵𝑠 × ℎ𝑜𝑠 × 𝑡

A = Diâmetro externo do flange

Bn = Diâmetro do furo

Bs = Diâmetro interno da casca

P = Pressão de projeto no interior da casca

gos = Espessura da casca

t = Espessura do flange

K = Razão entre diâmetro externo do flange e diâmetro interno do flange

T = Fator envolvendo K

U = Fator envolvendo K

Y = Fator envolvendo K

Z = Fator envolvendo K

Zl = Fator envolvendo K

hos = fator

H = força hidrostática total

Hd = força hidrostática na área interna do flange

Ht = Diferença entre a força hidrostática total e a força hidrostática interna

R = distância radial da circunferência dos parafusos ao ponto de interseção

entre o eixo e o fundo do flange

Md = Componente do momento devido a Hd

Mt = Componente do momento devido a Ht

Mo = Momento total atuando no flange

St = Tensão tangencial no flange

(EӨ)* = fator

Bls = fator

38

Mh = Momento atuante na junta

Vs = Fator para flanges integrais

Fs = fator para flanges integrais

Xl = fator

Sto = Tensão tangencial na abertura do flange

Sts = Tensão tangencial no diâmetro externo da casca

Srs = Tensão radial no flange

Shs = Tensão Longitudinal

Sf = Tensão Permitida

Dados

A = 379 mm = 14,92in

Bn = 200 mm = 7,87in

Bs = 239 mm = 9,40in

gos = 70 mm = 2,75in

t = 30 mm = 1,18in

P = 22 MPa= 3190,83psi

Fs = 0,90892

Vs = 0,550103

fs = 1

Sf = 175,7MPa

Cálculos

hos = 5,09 in

K = 1,90

T = 1,51

U = 3,52

Y = 3,20

39

Z = 1,77

Zl = 2,77

H = 221769 lb

Hd = 155298 lb

Ht = 66471lb

R = 0,77 in

hd = 0,77 in

ht = 0,38 in

Md = 119225 in.lb

Mt= 25516in-lb

Mo = 144740 in-lb

St = 42226 lb/in²

(EӨ)* = 281507 lb/in²

Bls = 12,17 in

Mh = 118576 in.lb

Xl = 0,01

Shs = 2456 lb/in² = 16,9 MPa

Srs = 22110 lb/in² = 152,4 MPa

Sts= -3790 lb/in² = -26,1 MPa

Sto = 3719 lb/in² = 25,6MPa

Verificação

Shs = 16,9 ≤ 1,5 Sf = 263,6

Srs = 152,4 ≤ Sf = 175,7

Sts = -26,1 ≤ Sf = 175,7

(Shs + Srs)/2 = 84,69 ≤ Sf = 175,7

(Shs + Sts)/2 = 21,53 ≤ Sf = 175,7

Logo, o valor de t escolhido está dentro da conformidade.

40

4.2.4. Cálculo da Força de Arranque da Tampa

𝐹𝑎 = (𝜋𝐷²/4 − 𝜋𝑑²/4) × 𝑃

Onde:

Fa = Força Axial atuando sobre a tampa

D = Diâmetro da Vedação

d = Diâmetro do Furo

P = Pressão de Projeto

Dados

D = 245 mm

d = 201,34 mm

P = 22 MPa

Cálculos

Fa = 337 kN

4.2.5. Cálculo dos Parafusos que Fixam a Tampa à Carcaça

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

𝑇𝑟 = 𝐹 × 𝑑𝑚 × (𝑛 × 𝑝 + 𝜋 × 𝑓 × 𝑑𝑚/𝑐𝑜𝑠𝛼)

2 × (𝜋 × 𝑑𝑚 − 𝑓 × 𝑝 × 𝑛/𝑐𝑜𝑠𝛼)

𝑇𝑐 = 𝐹 × 𝑓𝑐 × 𝑑𝑐

2

𝑇 = 𝑇𝑐 + 𝑇𝑟

𝜎𝑥 = 6 × 𝐹 × %

𝜋 × 𝑑𝑟 × 𝑛 × 𝑝

𝜎𝑧 =− 4 × 𝐹 × %

𝜋 × 𝑑𝑟²

41

𝜏𝑥𝑧 = 16 × 𝑇𝑟 × 1000 × %

𝜋 × 𝑑𝑟³

𝜎𝑡 = √𝜎𝑥² + 𝜎𝑧² + (𝜎𝑥 + 𝜎𝑧)² + 6 × 𝜏²

2

Onde:

Tr = Componente r do Torque de Montagem

Tc = Componente c do Torque de Montagem

T = Torque de Montagem

σx = Tensão no eixo x

σz = Tensão no eixo z

τxz = Tensão de cisalhamento no plano xz

σt = Tensão total

dm = Diâmetro médio

dr = Diâmetro de raiz

dc = Diâmetro do colar

α = Metade do ângulo da rosca

p = Passo

n = Número de entradas

f = Coeficiente de atrito

fc = Coeficiente de atrito do colar

F= Força aplicada

% = Percentual de força aplicada ao 1° filete

Dados

Parafuso M16 TR

Quant. 18 un.

Classe 12,9

σr = 1220 MPa

42

dm = 14 mm

dr = 11,5 mm

dc = 20 mm

alfa = 15 °

p = 4 mm

n = 1

f = 0,12

fc = 0,12

F = 18,7 kN

% = 0,38

Cálculos

Torque de Montagem

Tr = 4 N.m

Tc = 22N.m

T = 27 N.m

Tensão no Filete

σx = 295 MPa

σz = -68 MPa

τxz = 5 MPa

σt = 268 MPa

Fator de Segurança

FS = σr / σt

FS = 4,56

43

4.2.6. Cálculo da Pressão da Gaxeta

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

𝐹𝑎 = (𝜋𝐷²/4 − 𝜋𝑑²/4) × 𝑝

Onde:

Fa = Força Axial atuando sobre a gaxeta

D = Diâmetro Externo da Gaxeta

d = Diâmetro do Interno da Gaxeta

P = pressão sobre a gaxeta

Dados

D = 202,8 mm

d = 198,8 mm

p = 22 MPa

Cálculos

Fa = 28 kN

4.2.7. Cálculo dos Parafusos que Fixam a Tampa à Carcaça

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

𝑇𝑟 = 𝐹 × 𝑑𝑚 × (𝑛 × 𝑝 + 𝜋 × 𝑓 × 𝑑𝑚/𝑐𝑜𝑠𝛼)

2 × (𝜋 × 𝑑𝑚 − 𝑓 × 𝑝 × 𝑛/𝑐𝑜𝑠𝛼)

𝑇𝑐 = 𝐹 × 𝑓𝑐 × 𝑑𝑐

2

𝑇 = 𝑇𝑐 + 𝑇𝑟

𝜎𝑥 = 6 × 𝐹 × %

𝜋 × 𝑑𝑟 × 𝑛 × 𝑝

𝜎𝑧 =− 4 × 𝐹 × %

𝜋 × 𝑑𝑟²

𝜏𝑥𝑧 = 16 × 𝑇𝑟 × 1000 × %

𝜋 × 𝑑𝑟³

44

𝜎𝑡 = √𝜎𝑥² + 𝜎𝑧² + (𝜎𝑥 + 𝜎𝑧)² + 6 × 𝜏²

2

Onde:

Tr = Componente r do Torque de Montagem

Tc = Componente c do Torque de Montagem

T = Torque de Montagem

σx = Tensão no eixo x

σz = Tensão no eixo z

τxz = Tensão de cisalhamento no plano xz

σt = Tensão total

dm = Diâmetro médio

dr = Diâmetro de raiz

dc = Diâmetro do colar

α = Metade do ângulo da rosca

p = Passo

n = Número de entradas

f = Coeficiente de atrito

fc = Coeficiente de atrito do colar

F= Força aplicada

% = Percentual de força aplicada ao 1° filete

Dados

Parafuso M10

Quant. 6 un.

Classe 9,8

σr = 900 MPa

dm = 8,5 mm

45

dr = 6,5mm

dc = 14 mm

alfa = 15 °

p = 3 mm

n= 1

f = 0,12

fc = 0,12

F = 4,63kN

% = 0,38

Cálculos

Torque de Montagem

Tr = 0 N.m

Tc = 4 N.m

T = 4 N.m

Tensão no Filete

σx = 172 MPa

σz = -53 MPa

τxz = 2 MPa

σt = 153 MPa

Fator de Segurança

FS = σr / σt

FS = 5,89

4.3. Cilindro-Base para os Arames

Para garantir que os arames estejam na posição correta, os mesmos serão fixados a um

cilindro-base.

46

O corpo do cilindro-base será fabricado a partir de dois tarugos de Celeron, conforme

catálogo do Anexo 2. A escolha do material se justifica pela sua excelente resistência à

compressão, ao baixo peso específico e ao coeficiente de atrito semelhante ao no nylon 11, que

é utilizado nas camadas poliméricas que estão em contato com as armaduras de tração nos dutos

flexíveisda Technip. A extremidade do cilindro-base no qual serão fixados os arames será

fabricada a partir de um bloco de aço 1045, por ser um aço tipicamente usado para a fabricação

de elementos mecânicos e com menor custo. Além disso, é desejado uma maior perda de carga

por atrito nessa região e o coeficiente de atrito é maior para aço – aço do que para aço –

Celeron.

As canaletas usinadas no cilindro-base têm como objetivo manter o arame com o ângulo

de hélice desejado. Próximo ao ponto de fixação do arame no cilindro hidráulico, o ângulo de

hélice é gradualmente elevado para aumentar a perda de carga do arame por atrito e assim

facilitar a fixação.

4.4. Fixação do Arame ao Cilindro-Base

O arame será fixado ao cilindro-base por meio de placas de aço 1045 que pressionam o

arame contra o cilindro-base. A força normal necessária para fixar os arames foi estimada e os

parafusos foram especificados para resistir a essa força. Para aumentar o coeficiente de atrito

entre a placa e o arame, a região em contato com o arame será recartilhada.

47

Figura 4.4 – Fixação do Arame ao Cilindro-Base

4.4.1. Cálculo da Normal Necessária para Segurar o Arame

𝑁 = 𝑇

𝑓

Onde:

N = Normal Mínima Necessária para Segurar o Arame

T = Força de Tração no Arame

f = Coeficiente de Atrito entre o Arame e a Placa

Dados

f = 0,4

T = 18736N

Cálculo

N = 46,84kN

4.4.2. Cálculo do Parafuso Necessário para Segurar o Arame

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

𝑇𝑟 = 𝐹 × 𝑑𝑚 × (𝑛 × 𝑝 + 𝜋 × 𝑓 × 𝑑𝑚/𝑐𝑜𝑠𝛼)

2 × (𝜋 × 𝑑𝑚 − 𝑓 × 𝑝 × 𝑛/𝑐𝑜𝑠𝛼)

𝑇𝑐 = 𝐹 × 𝑓𝑐 × 𝑑𝑐

2

𝑇 = 𝑇𝑐 + 𝑇𝑟

𝜎𝑥 = 6 × 𝐹 × %

𝜋 × 𝑑𝑟 × 𝑛 × 𝑝

𝜎𝑧 =− 4 × 𝐹 × %

𝜋 × 𝑑𝑟²

𝜏𝑥𝑧 = 16 × 𝑇𝑟 × 1000 × %

𝜋 × 𝑑𝑟³

48

𝜎𝑡 = √𝜎𝑥² + 𝜎𝑧² + (𝜎𝑥 + 𝜎𝑧)² + 6 × 𝜏²

2

Onde:

Tr = Componente r do Torque de Montagem

Tc = Componente c do Torque de Montagem

T = Torque de Montagem

σx = Tensão no eixo x

σz = Tensão no eixo z

τxz = Tensão de cisalhamento no plano xz

σt = Tensão total

dm = Diâmetro médio

dr = Diâmetro de raiz

dc = Diâmetro do colar

α = Metade do ângulo da rosca

p = Passo

n = Número de entradas

f = Coeficiente de atrito

fc = Coeficiente de atrito do colar

F= Força aplicada

% = Percentual de força aplicada ao 1° filete

Dados

Parafuso M10

Quant. 4 un.

Classe 12,9

σr = 1220MPa

dm = 9,026 mm

49

dr = 8,16mm

dc = 14mm

alfa = 30 °

p = 1,5 mm

n = 1

f = 0,4

fc = 0,4

F = 11,71 kN

% = 0,38

Cálculos

Torque de Montagem

Tr = 21N.m

Tc = 33N.m

T = 54N.m

Tensão no Filete

σx = 695MPa

σz = -85MPa

τxz = 75MPa

σt = 669MPa

Fator de Segurança

FS = σr / σt

FS = 1,82

4.5. Fixação do Arame ao Sensor de Tensão

A fixação do arame ao sensor de tensão é feita por meio de uma pinça. Novamente, a

força normal necessária para fixar os arames foi estimada e os parafusos foram especificados

50

para resistir a essa força. A pinça será fabricada com aço 1340 T&R, pois era necessário um

material com maior limite de ruptura que o aço 1045.

4.5.1.. Perda de Carga Devido ao Atrito entre o Arame e a Pinça

𝑃2 = 𝑃1 × 𝑒−𝑐𝑜𝑡𝑔(𝛽)×𝑓×𝛥Ө

𝛽 = 𝜋2⁄ – 𝜓

Onde:

ψ = Ângulo de hélice

P2 = Força de tração na extremidade livre do arame

P1 = Força de tração na extremidade presa do arame ao cilindro

β = Ângulo entre o vetor resultante na extremidade livre do arame e o plano

radial

f = Coeficiente de atrito

ΔӨ = Ângulo de contato do arame com o cilindro, correspondente ao

comprimento da hélice

Dados

ψ = 30° = 0,52 rad

β = 1,05 rad

f = 0,22

ΔӨ = 4,71 rad

P1 = 18742,5 N

Cálculos

P2 = 10301,0 N

51

4.5.2. Cálculo da Normal Necessária para Segurar o Arame

𝑁 =𝑇

𝑓

Onde:

N = Normal Mínima Necessária para Segurar o Arame

T = Força de Tração no Arame

f = Coeficiente de Atrito entre o Arame e a Pinça

Dados

f = 0,2

T = 10301 N

Cálculo

N = 52 kN

4.5.3. Cálculo da Normal à Pinça Necessária para Segurar o Arame

𝐹 = 2𝑁 × 𝑠𝑒𝑛Ө

𝐹′ = 2𝑁 × 𝑐𝑜𝑠Ө

Onde:

Ө = ângulo especificado no desenho

F = Força aplicada à rosca

F' = Força Normal Aplicada ao Arame

N = Normal Aplicada à ponta da Pinça

Dados

Ө = 17 °

52

F' = 51,5 kN

Cálculos

N = 26,9 kN

F = 15,7 kN

4.5.4. Cálculo da Rosca necessária para apertar a pinça

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

𝑇𝑟 = 𝐹 × 𝑑𝑚 × (𝑛 × 𝑝 + 𝜋 × 𝑓 × 𝑑𝑚/𝑐𝑜𝑠𝛼)

2 × (𝜋 × 𝑑𝑚 − 𝑓 × 𝑝 × 𝑛/𝑐𝑜𝑠𝛼)

𝑇𝑐 = 𝐹 × 𝑓𝑐 × 𝑑𝑐

2

𝑇 = 𝑇𝑐 + 𝑇𝑟

𝜎𝑥 = 6 × 𝐹 × %

𝜋 × 𝑑𝑟 × 𝑛 × 𝑝

𝜎𝑧 =− 4 × 𝐹 × %

𝜋 × 𝑑𝑟²

𝜏𝑥𝑧 = 16 × 𝑇𝑟 × 1000 × %

𝜋 × 𝑑𝑟³

𝜎𝑡 = √𝜎𝑥² + 𝜎𝑧² + (𝜎𝑥 + 𝜎𝑧)² + 6 × 𝜏²

2

Onde:

Tr = Componente r do Torque de Montagem

Tc = Componente c do Torque de Montagem

T = Torque de Montagem

σx = Tensão no eixo x

σz = Tensão no eixo z

τxz = Tensão de cisalhamento no plano xz

σt = Tensão total

53

dm = Diâmetro médio

dr = Diâmetro de raiz

dc = Diâmetro do colar

α = Metade do ângulo da rosca

p = Passo

n = Número de entradas

f = Coeficiente de atrito

fc = Coeficiente de atrito do colar

F= Força aplicada

% = Percentual de força aplicada ao 1° filete

Dados

Parafuso M36

Quant. 1 un.

Material Aço 1045

σr = 615MPa

dm = 33,402 mm

dr = 31,093 mm

dc = 36 mm

alfa = 30 °

p = 4 mm

n = 1

f = 0,3

fc = 0,3

F = 15,7 kN

% = 0,38

54

Cálculos

Torque de Montagem

Tr = 80 N.m

Tc = 85 N.m

T = 165 N.m

Tensão no Filete

σx = 92 MPa

σz = - 8 MPa

τxz = 5 MPa

σt= 89 MPa

Fator de Segurança

FS = σr / σt

FS = 6,94

4.6. Conjunto de Medição

É desejado que os arames sejam sujeitos a tensões semelhantes ao início dos testes. Para

ajustar essas tensões, foi especificada uma porca com roscas direita e esquerda que permita o

ajuste do comprimento do conjunto de medição.

4.6.1.Cálculo da Rosca que É Conectada ao Sensor

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

𝑇𝑟 = 𝐹 × 𝑑𝑚 × (𝑛 × 𝑝 + 𝜋 × 𝑓 × 𝑑𝑚/𝑐𝑜𝑠𝛼)

2 × (𝜋 × 𝑑𝑚 − 𝑓 × 𝑝 × 𝑛/𝑐𝑜𝑠𝛼)

𝑇𝑐 = 𝐹 × 𝑓𝑐 × 𝑑𝑐

2

𝑇 = 𝑇𝑐 + 𝑇𝑟

𝜎𝑥 = 6 × 𝐹 × %

𝜋 × 𝑑𝑟 × 𝑛 × 𝑝

55

𝜎𝑧 =− 4 × 𝐹 × %

𝜋 × 𝑑𝑟²

𝜏𝑥𝑧 = 16 × 𝑇𝑟 × 1000 × %

𝜋 × 𝑑𝑟³

𝜎𝑡 = √𝜎𝑥² + 𝜎𝑧² + (𝜎𝑥 + 𝜎𝑧)² + 6 × 𝜏²

2

Onde:

Tr = Componente r do Torque de Montagem

Tc = Componente c do Torque de Montagem

T = Torque de Montagem

σx = Tensão no eixo x

σz = Tensão no eixo z

τxz = Tensão de cisalhamento no plano xz

σt = Tensão total

dm = Diâmetro médio

dr = Diâmetro de raiz

dc = Diâmetro do colar

α = Metade do ângulo da rosca

p = Passo

n = Número de entradas

f = Coeficiente de atrito

fc = Coeficiente de atrito do colar

F= Força aplicada

% = Percentual de força aplicada ao 1° filete

Dados

Parafuso m 10

Quant. 1 un.

56

Material Aço 1340

σr = 780MPa

dm = 8,5 mm

dr = 6,5 mm

dc = 14 mm

alfa = 15 °

p = 3 mm

n = 1

f = 0,12

fc = 0,12

F =10kN

% = 0,38

Cálculos

Torque de Montagem

Tr = 1N.m

Tc = 8N.m

T = 8N.m

Tensão no Filete

σx = 362MPa

σz = -114MPa

τxz = 4MPa

σt = 331MPa

Fator de Segurança

FS = σr / σt

FS = 2,36

57

O sensor de medição escolhido foi o 1-U9C/20 kN da HBM, conforme catálogo

virtualda HBM. A escolha se justifica pelo tamanho reduzido do sensor e pela sua faixa de

medição para cargas tracionais.

4.6. Acionamento Helicoidal

Para garantir que o arame seja tracionado em uma direção tangencial a ele, foi projetado

um sistema de acionamento com um acionamento helicoidal de mesmo ângulo de hélice que os

arames da armadura de tração do duto flexível. Para melhorar as condições de lubrificação, esse

mecanismo fica no interior de uma caixa lubrificada que possui entrada e saída para circulação

de óleo. A caixa é feita de aço AISI 1045, bem como suas tampas. A rosca interna, que também

funciona como uma bucha, é feita de bronze para diminuir o atrito com o eixo e possui um

formato tal que fornece ao eixo um mancal de dois apoios.A rosca externa é feita de aço SAE

1340 T&R. Para dimensionar os esforços atuantes no acionamento, foi considerada sua

semelhança com engrenagens helicoidais e parafusos de potência. Por serem mais

conservadores, os cálculos que consideram o acionamento um parafuso de potência são

apresentados aqui nesta seção como os cálculos que justificam o dimensionamento da rosca.

58

4.6.1. Dimensionamento do Acionamento Helicoidal

Figura 4.5 – Parafusos de Potência [20]

𝑉𝑑𝑒𝑠𝑙 = 𝜋 × 𝑛 × 𝑑𝑚 × 𝑐𝑜𝑠(𝜆)

𝑛 = 2 × 𝑓 × 𝛥Ө / (2 𝜋)

𝑙 = 𝑛𝑒 × 𝑝

𝜎𝑥 = 12 × 𝐹′

𝜋 × 𝑑𝑟 × 𝑛𝑡 × (𝑑 − 𝑑𝑟)

𝑛𝑡 = ℎ / 𝑙

𝜎𝑧 = − 4 × 𝐹′

𝜋 × 𝑑𝑟²

𝜏 = 16 × 𝑇

𝜋 × 𝑑𝑟³

𝐹′ = 0,38 × 𝐹

𝑃𝑉 = 𝑉𝑑𝑒𝑠𝑙 × 𝜎𝑐

Onde:

59

F = Força axial atuando na rosca

F' = Tensão atuando no primeiro filete

n = Rotações do eixo por segundo

d = Diâmetro externo da rosca

p = Passo da rosca

dm = Diâmetro efetivo

dr = Diâmetro interno da roca

h = Altura da rosca

ne = Número de entradas

nt = Roscas trabalhando simultaneamente

τ = Tensão de cisalhamento no filete

ψ = Ângulo de hélice da rosca

Vdesl = Velocidade de deslocamento da rosca

σx = Tensão de flexão na raiz da rosca

σz = Tensão axial na rosca

l = Avanço da rosca

τe = Tensão de cisalhamento de escoamento

f = Frequência dos testes

ΔӨ = Variação angular do eixo

T = Torque

Dados

Rosca trapezoidal grossa

d = 100 mm

l = 544,14 mm

ψ = 30° = 0,52 rad

dm = 90 mm

60

dr = 79 mm

h = 100 mm

ne = 10

f = 1 Hz

ΔӨ = 0,03 rad

F = 86568 N

T = 4248 N.m

σe = 459 MPa

τe = 264,8 MPa

material: aço 1045

Cálculos

p = 54,414 mm

nt = 0,18

n = 0,009 rps

Vdesl = 0,0013 m/s

σx = 206,1 MPa

FSσx = 2,2

σz = -17,7 MPa

FSσz = 26,0

τ = 43,9 MPa

FSτ= 6,0

PV = 0,261340496 MPa .m/s

4.6.2. Cálculo dos Parafusos que Fixam a Rosca ao Cilindro-Base

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

61

𝑇𝑟 = 𝐹 × 𝑑𝑚 × (𝑛 × 𝑝 + 𝜋 × 𝑓 × 𝑑𝑚/𝑐𝑜𝑠𝛼)

2 × (𝜋 × 𝑑𝑚 − 𝑓 × 𝑝 × 𝑛/𝑐𝑜𝑠𝛼)

𝑇𝑐 = 𝐹 × 𝑓𝑐 × 𝑑𝑐

2

𝑇 = 𝑇𝑐 + 𝑇𝑟

𝜎𝑥 = 6 × 𝐹 × %

𝜋 × 𝑑𝑟 × 𝑛 × 𝑝

𝜎𝑧 =− 4 × 𝐹 × %

𝜋 × 𝑑𝑟²

𝜏𝑥𝑧 = 16 × 𝑇𝑟 × 1000 × %

𝜋 × 𝑑𝑟³

𝜎𝑡 = √𝜎𝑥² + 𝜎𝑧² + (𝜎𝑥 + 𝜎𝑧)² + 6 × 𝜏²

2

Onde:

Tr = Componente r do Torque de Montagem

Tc = Componente c do Torque de Montagem

T = Torque de Montagem

σx = Tensão no eixo x

σz = Tensão no eixo z

τxz = Tensão de cisalhamento no plano xz

σt = Tensão total

dm = Diâmetro médio

dr = Diâmetro de raiz

dc = Diâmetro do colar

α = Metade do ângulo da rosca

p = Passo

n = Número de entradas

f = Coeficiente de atrito

fc = Coeficiente de atrito do colar

62

F= Força aplicada

% = Percentual de força aplicada ao 1° filete

Dados

Parafuso m14

Quant.8 un.

Classe 12,9

σr = 1220 MPa

dm = 12,701 mm

dr = 11,546 mm

dc = 18 mm

α = 30°

p = 2 mm

n = 1

f = 0,12

fc = 0,12

F total = 86,6kN

F = 10,8kN

% = 0,38

Cálculos

Torque de Montagem

Tr = 6 N.m

Tc = 12 N.m

T = 18 N.m

Tensão no Filete

σx = 340 MPa

σz = -39 MPa

τxz = 8 MPa

σt = 323 MPa

63

Fator de Segurança

FS = σr / σt

FS = 3,78

4.6.3. Cálculo da Eficiência da Rosca

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

𝑇𝑟 = 𝐹 × 𝑑𝑚 × (𝑛 × 𝑝 + 𝜋 × 𝑓 × 𝑑𝑚/𝑐𝑜𝑠𝛼)

2 × (𝜋 × 𝑑𝑚 − 𝑓 × 𝑝 × 𝑛/𝑐𝑜𝑠𝛼)

𝑒 = 𝐹 ∗ 𝑛 ∗ 𝑝 / (2 𝑝𝑖 ∗ 𝑇𝑟)

Onde:

Tr = Torque de Elevação de Carga

dm = diâmetro médio

α = Metade do ângulo da rosca

p = passo

n = número de entradas

f = coeficiente de atrito

F= Força aplicada axialmente

% = percentual de força aplicada ao 1° filete

Dados

dm = 90 mm

α = 15 °

p = 54,41398093 mm

n = 10

f = 0,13

F = 86,57 kN

% = 0,38

64

Cálculos

Tr = 10825 N.m

e = 0,69

Logo, a força necessária no cilindro hidráulico para acionar a rosca será:

F' = 𝐹

𝑒 = 125,0kN

4.7. Caixa de Rolamentos

Para evitar a transmissão de torque para o cilindro hidráulico, uma caixa com

rolamentos axiais foi projetada para ser instalada entre o acionamento helicoidal e o cilindro

hidráulico. Isso permite que a tração do cilindro Hidráulico seja transmitida ao mecanismo de

acionamento sem provocar torção na haste do cilindro. Devido ao peso dessa caixa, ela não fica

suspensa, ela tem um apoio sobre a superfície guiado por um rabo de andorinha. O rolamento

foi selecionado a partir do catálogo virtual da SKF, conforme a figura 4.7 indica.

Figura 4.6 – Caixa de Rolamentos

65

Figura 4.7 – Seleção do Rolamento de Escora.

4.7.1. Cálculo da Carga Estática Requerida

𝐶0 = 𝑠0 × 𝑃0

Onde:

C0 = capacidade de carga estática

P0 = carga estática equivalente

s0 = fator de segurança estática

Dados

C0 = 550 kN

P0 = 125 kN

Cálculos

s0 =4,4

s0 mínimo para rolamentos de esferas com cargas de choque pronunciadas, sem

exigência de giro silencioso é 1,5

66

4.7.2. Cálculo da Vida do Rolamento

𝐿10𝑜𝑠𝑐 = 180

2𝜑(

𝐶0

𝑃0)

𝑝

𝐿𝑛𝑎 = 𝑎1 × 𝑎23 × 𝐿10𝑜𝑠𝑐

Onde:

L10 = vida nominal em milhões de revoluções

C0 = capacidade de carga estática

P0 = Carga Estática Equivalente

p = expoente da fórmula de vida

𝜑 = amplitude de oscilação

𝑎1 = fator de ajuste de vida, para confiabilidade

𝑎2 = fator de ajuste de vida, para material e condições de funcionamento

Dados

C0 = 550 kN

P0 = 125 kN

p = 3 (para rolamentos de esferas)

𝜑 = 2°

𝑎1 = 0,62 (para 95%)

𝑎23 = 1 (κ=1)

Cálculos

L10osc = 3825 x 106 revoluções

Lna = 2371 x 106 revoluções

Para um teste com 1 milhão de revoluções, a vida do rolamento está satisfatória.

4.7.3. Dimensionamento dos Parafusos que Fixam a Tampa da Caixa de Rolamentos

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

67

𝑇𝑟 = 𝐹 × 𝑑𝑚 × (𝑛 × 𝑝 + 𝜋 × 𝑓 × 𝑑𝑚/𝑐𝑜𝑠𝛼)

2 × (𝜋 × 𝑑𝑚 − 𝑓 × 𝑝 × 𝑛/𝑐𝑜𝑠𝛼)

𝑇𝑐 = 𝐹 × 𝑓𝑐 × 𝑑𝑐

2

𝑇 = 𝑇𝑐 + 𝑇𝑟

𝜎𝑥 = 6 × 𝐹 × %

𝜋 × 𝑑𝑟 × 𝑛 × 𝑝

𝜎𝑧 =− 4 × 𝐹 × %

𝜋 × 𝑑𝑟²

𝜏𝑥𝑧 = 16 × 𝑇𝑟 × 1000 × %

𝜋 × 𝑑𝑟³

𝜎𝑡 = √𝜎𝑥² + 𝜎𝑧² + (𝜎𝑥 + 𝜎𝑧)² + 6 × 𝜏²

2

Onde:

Tr = Componente r do Torque de Montagem

Tc = Componente c do Torque de Montagem

T = Torque de Montagem

σx = Tensão no eixo x

σz = Tensão no eixo z

τxz = Tensão de cisalhamento no plano xz

σt = Tensão total

dm = Diâmetro médio

dr = Diâmetro de raiz

dc = Diâmetro do colar

α = Metade do ângulo da rosca

p = Passo

n = Número de entradas

f = Coeficiente de atrito

fc = Coeficiente de atrito do colar

68

F= Força aplicada

% = Percentual de força aplicada ao 1° filete

Dados

Parafuso M14

Quant. 8 un.

Classe 12,9

σr = 1220 MPa

dm = 12,701 mm

dr = 11,546 mm

dc = 18 mm

alfa = 30°

p = 2 mm

n = 1

f = 0,1

fc = 0,12

F = 10,82kN

% = 0,38

Cálculos

Torque de Montagem

Tr = 6 N.m

Tc = 12N.m

T =18N.m

Tensão no Filete

σx = 340MPa

σz =-39MPa

τxz = 8 MPa

69

σt =323MPa

Fator de Segurança

FS = σr / σt

FS = 3,78

4.8. Cilindro Hidráulico

Foi selecionado um cilindro hidráulico tendo como base os cálculos já apresentados que

estimam a força axial necessária para tracionar os arames. O cilindro selecionado foi o cilindro

de código 127C2HLU34M-0025da Parker a partir do catálogo [21]. Para verificar a tensão

gerada pelo cilindro hidráulico, foi acoplada a ele uma célula de carga da HBM U2B capaz de

medir tensões entre 0 e 200kN. Para evitar erros de leitura da célula de carga devido ao

desalinhamento do cilindro hidráulico, um olhal esférico (cód. 1452620000) foi selecionado a

partir do catálogo do próprio cilindro hidráulico [21].

4.8.1. Dimensionamento do Cilindro Hidráulico

𝑃 𝑡𝑟𝑎𝑏 𝑚á𝑥 = 0,7 × 𝑃𝑛

𝐹 = 𝑃 𝑡𝑟𝑎𝑏 × 𝐴2

𝐴2 = 𝜋 × (𝐷𝑒² − 𝐷ℎ²) / 4

Onde:

F = força de tração aplicada pelo cilindro

P trab = pressão utilizada no cilindro de fato

P trabmax = pressão de trabalho máxima desejada

Pn = pressão nominal do cilindro

A2 = área do êmbolo menos a área da haste

De = diâmetro do êmbolo

70

Dh = diâmetro da haste

Dados

F = 125 kN

Pn = 21 MPa

De = 127mm

Dh = 63.5mm

A2 = 9500mm²

Cálculos

P trabmax = 14,7 MPa

P trab = 13,2 MPa

4.9. Fixação do Cilindro-Base à Sua Base

O cilindro-base é conectado à sua base por meio de uma porca, que foi dimensionada

para suportar os esforços causados pela tração do cilindro base, muito embora boa parte dessa

energia seja transferida para os arames. Para impedir a rotação, foi dimensionada uma chaveta

que seja capaz de suportar os esforços causados pelo torque gerado pelo cilindro hidráulico,

novamente de forma conservadora.

4.9.1. Cálculo do Dimensionamento da Chaveta

Referência: Elementos de Máquinas de Shigley - Projeto de Engenharia Mecânica [20]

𝐹 = 2 × 𝑇 / 𝑑

𝑆𝑠𝑦 = 0,5777 × 𝑆𝑦

𝐹𝑆𝑐 = 𝑆𝑠𝑦 × 𝑡 × 𝑙 / 𝐹

𝐹𝑆𝑒 = 𝑆𝑠𝑦 × 𝑡 × 𝑙 / (2 𝐹)

71

Onde:

F = Força que atua na chaveta

T = Torque que atua na chaveta

d = diâmetro do eixo

Ssy = Limite de resistência ao cisalhamento

Sy = Limite de resistência à tração

FSc = Fator de segurança em relação ao cisalhamento

t = espessura da chaveta

l = comprimento da chaveta

FSe = Fator de segurança em relação ao esmagamento

Dados

material: Aço 1045

Sy = 615 MPa

t = 20 mm

l = 80 mm

d = 120 mm

T = 4248320 N.mm

Cálculos

F = 70805 N

Ssy = 355 MPa

FSc = 8,0

Fse = 4,0