Rebolos Retificadores de Carboneto

-

Upload

gabiiimdias -

Category

Documents

-

view

94 -

download

4

Transcript of Rebolos Retificadores de Carboneto

Rebolos Retificadores de Carboneto

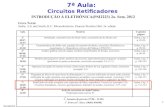

Engenharia Mecânica Disciplina: Processamento de Materiais CerâmicosProfessora: Dra. Roseli Marins Balestra

04 de Setembro de 2013

de Silício

INTEGRANTES

• Angelo Freire Marincek – 090850118• Letícia de Barros Dorneles Gonçalves - 0922025-9• Felipe Alexandre de S.F. Nunes – 132200013• Tainara Fernandes Lagoa Melo - 0908063-5• Kelly da Cunha Neves – 102200018• Daniel Figueredo Lauar - 0908555-6

INTRODUÇÃO

O Carboneto de silício é um composto químico de silício e carbono. É um composto sintético largamente usado como abrasivo, mas ocorre também na natureza na forma do mineral chamado moissanite. Grãos de carboneto de silício podem ser agregados por sinterização, formando uma cerâmica muito dura.

A retificação é um processo mecânico de remoção de material onde são empregados grãos abrasivos, mais ou menos disformes, de alta dureza, unidos por um ligante ou soltos criando uma interferência com a peça.

OBJETIVO

Fazer uma breve introdução sobre o processo de retificação e estudar a influência da aplicação do abrasivo de carboneto de silício em um rebolo de corte em operações de retificação.

PROPRIEDADES DO CARBONETO DE SILÍCIO

Baixa densidade (3,07 a 3,15 g/cm3); Alto grau de dureza (HV10 ≥ 2,200 GPa); Módulo de Young alto (380 a 430 MPa); Alta condutividade térmica (120 a 200 W/mK); Baixo coeficiente de expansão linear

(3.6 a 4,1x10-6/K em 20 a 400°C); Temperatura operacional máxima de sob gás inerte: 1800°

C; Resistência a corrosão superior a materiais como Carbeto

de Tungstênio e Óxido de Alumínio; Em processos erosivos, leva vantagem com relação ao

Carbeto de Tungstênio, devido à sua baixa densidade, dureza e acabamento superficial;

Excelente resistência ao choque térmico de: ΔT 1100 K; Ótimas propriedades de deslizamento; Resistente à corrosão e ao desgaste mesmo em altas

temperaturas; Seguro em termos tóxicos; Passível de erosão.

PROPRIEDADES DO CARBONETO DE SILÍCIO

APLICAÇÕES DO CARBONETO DE SILÍCIO

Fornos e peças sujeitas a altas temperaturas; Anéis para selos mecânicos, válvulas, mancais de

rolamentos de rolos ou esferas, pistões, cilindros, moldes e matrizes, engrenagens;

Tubulações e componentes sujeitos a processos químicos; Buchas e grelhas sujeitas a erosão, corrosão e temperaturas

elevadas; Usinagem por abrasão; Sua habilidade e resistência a corrosão com seu excelente

acabamento superficial faz com que este material seja especialmente indicado nas aplicações envolvendo gases e líquidos corrosivos em altas temperaturas.

A prensagem é feita com balanças eletrônicas e diversas prensas de acionamento hidráulico, com operação e comando elétricos;

A secagem é feita em uma estufa de alvenaria com resistências elétricas;

A queima é realizada em fornos a gás (GLP), e também com fornos elétricos utilizados para a queima de rebolos cerâmicos (vitrificados), e estufas de cura para a queima de rebolos resinoides;

PROCESSO DE FABRICAÇÃO DO REBOLO

Todos os produtos passam por um rigoroso controle de qualidade, onde, após os testes de rotação e balanceamento, são feitos os controles dimensionais conforme o desenho ou o pedido, bem como são verificados também o paralelismo das peças. As tolerâncias adotadas são conforme a NBR-6166;

Máquinas retificadoras executam o acabamento final dos rebolos. Como o acabamento dos rebolos resulta na propagação de poeira (pós abrasivos) pelo setor, cada máquina retificadora possui um sistema de exaustão que serve para retirar todo o pó e resíduos gerados pelo processo de retificação.

PROCESSO DE FABRICAÇÃO DO REBOLO

CLASSIFICAÇÃO DO ABRASIVO

Os rebolos moldados se constituem de dois elementos básicos: o material abrasivo (GRÃO) e o aglomerante (LIGA).

Grão abrasivo de carboneto de silício é pontiagudo, friável e resistente. Indicado em operações de corte e desbaste, em todos os materiais não ferrosos e não metálicos (borracha, vidro, pedras naturais, descascar arroz ), em retificadoras plana, cilíndrica, e centerless.

Granulometria:

O grão é classificado segundo o número de malhas por polegada quadrada da peneira classificada.

CLASSIFICAÇÃO DO ABRASIVO

Dureza: Carboneto de Silício = dureza 10

As durezas são representadas por letras, aumentando a ordem alfabética, indicando a aderência dos grãos abrasivos ao aglomerante. Um bom rebolo deve ter seus grãos desagregados da liga quando começam a perder seu corte, expondo ao trabalho novos grãos, de corte mordente.

CLASSIFICAÇÃO DO ABRASIVO

A escala de dureza utilizada é a Escala Mohs é a escala relativa de dureza desenvolvida em 1812 pelo mineralogista alemão Frederich Mohs (1773-1839).

CLASSIFICAÇÃO DO ABRASIVO

Porosidade:

A estrutura ou porosidade é o espaçamento deixado entre grãos e a liga; são verdadeiros "vácuos“ e agem como respiradouros do rebolo, quando no trabalho dão um corte mais frio, facilitando a refrigeração. A porosidade deve ser escolhida de acordo com o trabalho que é indicada por números, de 1 a 15, sendo a estrutura mais densa a de número mais baixo. São fabricados rebolos especiais cuja porosidade alcança 50% do volume do rebolo.

CLASSIFICAÇÃO DO ABRASIVO

Resinoide ou Orgânica: • Constituídos de resina fenólica e de um plastificante,

oferece elevada resistência ao impacto. Trabalha normalmente em altas velocidades de corte, de 48m/s, podendo chegar até 80 m/s dependendo da aplicação e da sua construção. As ferramentas abrasivas construídas com liga resinoide são indicadas para operações de corte, desbastes severos, abertura de canais, Roll Grinding, Disc-Grindin , Centerless, etc.

• Para operações refrigeradas em retíficas de precisão, o pH do líquido refrigerante deve estar na faixa de 8,5~9,0, evitando-se desta forma a degradação da liga.

TIPO DE AGLOMERANTE

Ligas Vitrificadas:

Este tipo de liga é constituída de materiais naturais como argila, quartzo e feldspato, e após combinadas quimicamente, e submetidas a temperaturas de até 1200°C, formam uma estrutura vitrificada de extrema rigidez, porém frágil a impactos e grandes pressões de trabalho. Possui a característica de friabilidade no corte (menor queima da peça obra) e manutenção de seu perfil de corte por mais tempo que as ferramentas com ligas resinoides, sendo mais indicada para operações de precisão como as de acabamento, afiação de ferramentas, retificação de eixos comando, virabrequins e retificação de peças com perfis complexos.

TIPO DE AGLOMERANTE

RETIFICAÇÃO

FRONTAL: Processo de retificação executado com a face do rebolo. Geralmente executado em superfícies planas, perpendicular ao eixo do rebolo pode ser executado com avanço retilíneo e circular da peça

LINEAR CIRCULAR

CILÍNDRICA: Processo tangencial no qual a superfície retificada é cilíndrica. Pode ser interna, externa de revolução ou não;

RETIFICAÇÃO

LONGITUDIONAL (PEÇA)

RADIAL (REBOLO)

CÔNICO: Processo tangencial no qual a superfície usinada é uma superfície cônica. Da mesma forma que o processo cilíndrico, pode ser subdividido em avanço longitudinal da peça, avanço radial do rebolo, avanço circular do rebolo e avanço longitudinal do rebolo;

RETIFICAÇÃO

Cônica externa com avanço Longitudinal do REBOLO.

PERFIL: Processo tangencial no qual a superfície retificada é uma superfície com sua forma gerada pelo perfil do rebolo;

RETIFICAÇÃO

RADIAL (REBOLO)

RADIAL (PEÇA)

PLANA: Processo tangencial no qual a superfície retificada é uma superfície plana;

RETIFICAÇÃO

OBS: Na maioria dos processos o avanço é dado pela PEÇA.

CENTERLESS: Processo cilíndrico no qual a peça sem fixação axial é usinada por ferramentas, com ou sem movimento longitudinal da peça.

RETIFICAÇÃO

CONCLUSÃO

A escolha de carboneto de silício é para um melhor acabamento, com menos rugosidades ou saliências nas superfícies das peças retificadas. Por isso o carboneto de silício deve ser muito duro, para que tenham arestas de cortes afiadas por muito tempo; termicamente estáveis, para resistir às altas temperaturas de usinagem; quimicamente estáveis, diante de altas temperaturas, altas pressões de usinagem, na presença do ar, fluido de corte e material da peça. Com base nos estudos apresentados foi capaz de perceber que o aglomerante usado, resinoide ou vitrificado, depende do processo de retificação escolhido.

REFERÊNCIA BIBLIOGRÁFICA

• MALKIN, S. Grinding Technology: Theory and Applications of Machining with Abrasives, 1989.

• Marinescu, I.D., Rowe, W. B., Dimitrov, B., and Inasaki, I.2004. Tribology of Abrasive Machining Processes. William Andrew Publishing, Norwich, NY.

• STEVE F. K. Grinding Technology, 1994.• SHAW, M.C. Metal Cutting Principles, 1989.• http://www.norton-abrasivos.com.br/• http://www.boneli.com.br/html/historia.html• http://www.cinmac.com/grinding.html

Acessado em: 19/08/2013• http://www.google.com.br/imagens/imagens

Acessado em: 20/08/2013• HTML SENAI. 2013 Retificações – os conceitos e

equipamentos, aula 54.