TCC (finalizado)

-

Upload

fabio-nigri -

Category

Documents

-

view

1.075 -

download

0

Transcript of TCC (finalizado)

UNIVERSIDADE GAMA FILHO GRADUAO EM ENGENHARIA DE PRODUO

UTILIZAO DA METODOLOGIA SEIS SIGMA APLICADA REDUO DE DEFEITOS EM LINHAS DE PROCESSOS PRODUTIVOS DENTRO DE UMA EMPRESA FARMACUTICA.

Por: Edlson V. Santos Jnior, Eduardo Fonseca Lacerda e Fbio Balassiano Nigri

Orientador Prof. Jos Haim Benzecry, D. Sc.

Rio de Janeiro 2011

2

UNIVERSIDADE GAMA FILHO GRADUAO EM ENGENHARIA DE PRODUO

UTILIZAO DA METODOLOGIA SEIS SIGMA APLICADA REDUO DE DEFEITOS EM LINHAS DE PROCESSOS PRODUTIVOS DENTRO DE UMA EMPRESA FARMACUTICA.

Trabalho

de

Concluso

de

Curso

apresentado

Universidade Gama Filho como requisito para obteno do Ttulo de Engenheiro de Produo. Orientador: Prof Jos Haim Benzecry, D.Sc.

Rio de Janeiro 2011

3

FOLHA DE APROVAOALUNOS: EDILSON VIEIRA SANTOS JNIOR; EDUARDO FONSECA LACERDA; FBIO BALASSIANO NIGRI. TTULO DO TRABALHO: UTILIZAO DA METODOLOGIA SEIS SIGMA APLICADA REDUO DE DEFEITOS EM LINHAS DE PROCESSOS PRODUTIVOS DENTRO DE UMA EMPRESA FARMACUTICA. Trabalho de Concluso de Curso apresentado Coordenao Pedaggica do Curso de Engenharia de Produo da Universidade Gama Filho como requisito parcial para a obteno do grau de Engenheiro de Produo. AVALIAO NOTA FINAL: AVALIADO POR ___________________________________ - __________________________ ___________________________________ - __________________________ ___________________________________ - __________________________

Rio de Janeiro, _____ de ______________ de 2011.

4

DEDICATRIA

Dedicamos este estudo aos nossos pais, esposas, filhos, amigos e docentes.

AGRADECIMENTOS

5

Agradecemos a Deus, aos familiares e amigos.

6

SUMRIOINTRODUO 1. 2. 3. 3.1 3.2 3.3 3.4 3.5 3.6 3.7 4. 5. 6. A EVOLUO HISTRICA DA QUALIDADE A EVOLUO HISTRICA DA QUALIDADE NAS INDSTRIAS FARMACUTICAS SEIS SIGMA O QUE SEIS SIGMA ORIGEM DA METODOLOGIA SEIS SIGMA ONDE A ESTRATGIA SEIS SIGMA PODE SER UTILIZADA? 24 EM QUANTO TEMPO A METODOLOGIA SEIS SIGMAS DAR RESULTADOS? METODOLOGIA SEIS SIGMA (DMAIC) FASES DA METODOLOGIA SEIS SIGMA (DMAIC) A ESTRUTURA DA METODOLOGIA SEIS SIGMA ESTUDO DE CASO APLICAO DA METODOLOGIA NA INDSTRIA FARMACUTICA RESULTADOS DOS PROJETOS ANALISADOS CONCLUSES REFERNCIAS BIBLIOGRFICAS 31 33 55 59 25 26 27 29 19 20 20 23 12 15

7

LISTA DE FIGURASFigura 01 Apresentao do projeto Fase Definir. Figura 02 Apresentao do projeto - Fase Definir. Figura 03 Apresentao do projeto - Fase Definir. Figura 04 Apresentao do projeto - Fase Definir. Figura 05 Comparao do processo Antes/Depois - Fase Aprimorar. Figura 06 Curva de distribuio Normal. Figura 07 Diagrama de Causa e Efeito - Fase Medir. Figura 08 Estratificao das Despesas - Fase Medir. Figura 09 Ferramentas Estatsticas para anlise dos dados - Fase Analisar. Figura 10 Ferramentas Estatsticas Boxplot p/ anlise dos dados - Fase Analisar. Figura 11 Ferramenta Espinha de Peixe Fase Medir. Figura 12 Gesto a Vista - Fase Controle. Figura 13 Grfico de Pareto Consumo de gua Potvel em m - Fase Medir. Figura 14 Grfico de Pareto Consumo de gua Potvel em Reais - Fase Medir. Figura 15 Mapa de Processo - Fase Medir. Figura 16 Matriz Impacto X Esforo - Fase Medir. Analisar. Figura 17 Reduo de algumas etapas do processo - Fase Aprimorar. Figura 18 Reduo de alguns passos do processo - Fase Aprimorar. Figura 19 Reduo de algumas etapas do processo - Fase Aprimorar. Figura 20 Reduo de alguns passos do processo - Fase Aprimorar.

8

LISTA DE ABREVIATURASANVISA ASQC BPF CEP CWQC DMAIC D.O.U. FDA ISO ppm RDC VOC - Agncia Nacional da Vigilncia Sanitria - American Society for Quality Control - Boas Prticas de Fabricao - Controle Estatstico de Processo - Company Wide Quality Control - Definir, Medir, Analisar, Melhorar, Controlar. - Dirio Oficial da Unio - Food and Drug Administration - International Organization for Standardization - Partes por Milho - Resoluo da Diretoria Colegiada - Voice of Customer

RESUMO

9

O avano do processo de quebra de patentes e os custos cada vez mais elevados de pesquisas para obteno de novas drogas reduziram as margens de lucro de empresas farmacuticas de todo o mundo. A crise econmica mundial apenas agravou a situao do setor e evidenciou um processo que vem ganhando fora na indstria durante os ltimos anos: reduo drstica de custos para se privilegiar investimentos em inovao. Em comparao a outras indstrias, possvel afirmar que a indstria farmacutica ainda est engatinhando em relao aplicao da Metodologia Lean Seis Sigma. As primeiras experincias relevantes no setor datam de menos de dez anos atrs. H um longo caminho a ser percorrido. As empresas que saram na frente, contudo, j colhem resultados significativos em reduo de custos e melhoria nos processos. A proposta deste trabalho visa demonstrao na aplicao da metodologia Seis Sigma em uma indstria farmacutica. O objetivo desenvolver uma sistemtica para mostrar as variaes dos processos produtivos e seus respectivos riscos. Tambm esto sendo analisados os dados e suas respectivas aes preventivas para que as mesmas sejam evitadas. No entanto, a metodologia Seis Sigma, tem sido importante para todas as empresas que decidirem utilizar esta metodologia, desde que Jack Welch, o expresidente da GE, torn-lo popular e "tornou popular nos meios de comunicao". Desde ento muitas empresas tinham interesse em saber mais sobre essa metodologia, porque neste mundo globalizado e capitalista, o corte de custos desnecessrios, tudo o que as empresas querem para ter mais lucro no final do ms. E quanto mais evitar o desperdcio de produo, melhor para a sobrevivncia da empresa.

ABSTRAT

10

The advance process of breaking patents and the increasingly high costs of research in order to obtain new drugs have reduced the profit margins of pharmaceutical companies all over the world. The global economic crisis has only exacerbated the situation of the sector and demonstrated a process that is gain force in the industry over the past year, drastically cutting costs to focus on innovation investments. In order to compare other industries, it is clear that the pharmaceutical industry is still learning how to improve the Lean Six Sigma Methodology. The first relevant experience in the pharmaceutical industry was mentioned less than ten years ago. So, there is a long way to go. However the companies that started using Lean Six Sigma Methodology, have already received significant results in reducing costs and improving processes. The propose of this study aims to show the application of Six Sigma methodology for eliminating defects in production lines within a pharmaceutical company. The goal is to develop a systematics to show the variations in production processes and their associated risks. The data are also being analyzed and their preventive actions so that they can be avoided. Nevertheless, the Six Sigma methodology has been important for all companies that decides to use this method, since Jack Welch, the ex-president of GE, make it popular and made it popular in the media. Since then to now on, many companies had interested to know more about this methodology, because in this global and capitalist world, the cut off of unnecessary cost, is everything the companies wants in order to have more profit in the end of the month. And the more avoid wasting of production, it is better for the survival of the company

INTRODUORecentemente tem-se discutido muito sobre a implantao de programas de melhoria contnua da qualidade em empresas industriais e estas buscam a maior

11

qualidade ao menor custo. Com isso, a medio e o acompanhamento dos processos produtivos so etapas essenciais para as anlises e avaliaes dos resultados do prprio negcio em relao s metas ou objetivos pr-estabelecidos. O segmento das indstrias farmacuticas encontra-se bastante concorrido, principalmente para empresas multinacionais, que atualmente esto sendo fortemente afetadas por empresas que fabricam e comercializam produtos farmacuticos genricos, normalmente comercializados por preos inferiores aos produtos de referncia. Alm da presso para reduo dos preos, existem tambm as novas exigncias regulatrias, que se tornam cada vez mais rgidas, obrigando as empresas a investirem constantemente em novos equipamentos, novas instalaes ou novos processos para atender a estes novos regulamentos. Investimentos altos devem ser realizados tambm no desenvolvimento de novos produtos, mantendo-as como empresas inovadoras. A indstria farmacutica controlada por diferentes normas e regulamentos. No Brasil, a principal legislao o regulamento tcnico de Boas Prticas de Fabricao de Medicamentos, atualmente, regulamentada pela resoluo RDC n 17, de 16 de abril de 2010, sendo seu objetivo estabelecer os requisitos mnimos a serem seguidos na fabricao de medicamentos para padronizar a verificao do cumprimento das Boas Prticas de Fabricao de Medicamentos (BPF) de uso humano durante as inspees sanitrias. Sendo um dos principais itens das normas e regulamentos, o tratamento e registro de desvios e no conformidades, que podem ocorrer durante todo o processo de armazenamento, fabricao, anlise e distribuio de medicamentos. Sendo assim, qualquer situao em que no atendida uma especificao ou parmetro de processo, ou sempre que uma atividade ocorre de forma divergente ao descrito no regulamento, deve ser adequadamente documentada, investigada e registrada. (Brasil, RDC n 17, ANVISA). O avano do processo de quebra de patentes e os custos cada vez mais elevados de pesquisas para obteno de novas drogas reduziram as margens de lucro de empresas farmacuticas de todo o mundo. A crise econmica mundial apenas agravou a situao do setor e evidenciou um processo que vem ganhando fora na indstria durante os ltimos anos: reduo drstica de custos para se privilegiar investimentos em inovao. Em comparao a outras indstrias, possvel afirmar que a farmacutica ainda est em desenvolvimento com esta metodologia.

12

O presente estudo procura mostrar as caractersticas da metodologia Lean Seis Sigma, que vem sendo cada vez mais difundido em empresas do Brasil para a melhoria da qualidade. Sendo assim, as organizaes farmacuticas esto sendo obrigadas a modificar sua cultura, desenvolvendo fortes sistemas de qualidade, embasadas no s no atendimento aos requisitos tcnicos, mas tambm na busca por sistemas de melhoria contnua de processos como a metodologia Lean Seis Sigma. Desta forma as empresas buscam garantir a qualidade dos seus produtos, bem como o cumprimento com a legislao vigente, mantendo o negcio vivel. A metodologia Lean Seis Sigma tem sido cada vez mais aplicada por empresas do setor farmacutico. A aplicao desta ferramenta tem ajudado a indstria no s na reduo de custos como tambm na melhoria dos processos industriais, permitindo assim manterem-se lucrativas num segmento ultracompetitivo.O objetivo deste estudo est voltado na utilizao da metodologia Lean Seis Sigma

evidenciando os ganhos que se pode obter a partir da utilizao desta estratgia no esforo de melhoria da empresa.Alguns dos benefcios da aplicao da Metodologia Seis Sigma:

Reduo de custos; Melhoria na execuo dos processos; Melhor aproveitamento da mo de obra; Melhoria de qualidade; Aumento da satisfao de stakeholders.

No decorrer do estudo sero apresentados os conceitos de Lean Manufacturing e da metodologia Seis Sigma, bem como as principais etapas de aplicao atravs de cada fase DMAIC. A metodologia Seis Sigma, uma vez voltada para o incremento da qualidade por meio da melhoria contnua dos processos de produo de um bem ou servio visando a excelncia na competitividade, aparece como uma filosofia de trabalho para alcanar, maximizar e manter o sucesso comercial (Carvalho e Rotondaro, 2006). Associada metodologia Seis Sigma surge o Sistema Lean (Enxuto) de Produo que busca aumentar a produo com o mnimo de recursos (Rotondaro et al, 2002).

13

1. A EVOLUO HISTRICA DA QUALIDADE A palavra Qualidade tem vrios significados. Segundo Oakland (1994), Qualidade o atendimento das exigncias do cliente. Para Deming (1982), a qualidade deve ter como objetivo as necessidades do usurio, presentes e futuros. Para Juran (1989), representa a adequao finalidade ou ao uso. Para Corsby (1979), a conformidade com as exigncias. Feigenbaum (1991) a define como sendo o total das caractersticas de um produto ou servio referentes a marketing, engenharia, manufatura e manuteno, pelas quais o produto ou servio, quando em uso, atender s expectativas do cliente. Apesar das diferentes formas de expressar o significado de Qualidade, o conceito sempre est direcionado para o cliente.

14

Podemos

definir

qualidade

como:

excelncia,

valor,

especificaes,

conformidade, regularidade e adequao ao uso. Neste caso a excelncia, o melhor que se pode fazer. Valor algo bastante relativo e depende da viso de cada cliente, o quanto este pode e ou est disposto a gastar para ter aquele bem. Especificaes, qualidade planejada, definio de como o produto deve ser. Conformidade, o grau de identidade entre o produto ou servio e suas devidas especificaes. Regularidade, a uniformidade, isto , produtos e servios idnticos e adequao ao uso, qualidade do produto e ausncia de deficincias. A princpio, o controle de qualidade era realizado pelos prprios operadores responsveis pela produo, uma vez que um mesmo operador executava um processo do incio ao fim. Com a revoluo industrial verificou-se uma nova ordem produtiva, em que a customizao foi substituda pela padronizao e a produo em larga escala. A inveno de mquinas projetadas para obter grande volume de produo e uma nova forma de organizao do trabalho permitiu alcanar a produo em massa (Carvalho e Paladini, 2006). A produo em massa encontrou na linha de montagem seu modelo ideal. O trabalho foi dividido e com isso os trabalhadores passaram a ter conhecimento mais focado em sua respectiva rea de responsabilidade, ou seja, em uma frao reduzida do trabalho, cuja rotina era repetida por diversas vezes durante a jornada de trabalho. O foco do controle de Qualidade era o produto e no o processo. Em seguida, iniciou-se o controle de qualidade executado pelos supervisores, os quais eram responsveis por gerenciar as atividades de produo e verificar se as mesmas estavam sendo realizadas corretamente. O terceiro passo foi o controle de qualidade por inspeo, em que funcionrios do departamento de qualidade inspecionavam os materiais, peas e componentes de forma a verificar se os mesmos cumpriam com as especificaes. Posteriormente foi dado um dos passos mais significativos dos programas de qualidade, quando foi implantado o controle estatstico da qualidade, no qual se reconheceu a presena da variabilidade dentro do processo e iniciou-se o uso de tcnicas estatsticas para monitorar a variao entre as matrias-primas, operadores e equipamentos. Isto se deveu, pois a indstria estava em alta ascenso e a produo massificada, era difcil inspecionar todos os produtos que saam das linhas de montagem. Da surgiu o controle estatstico da qualidade, que se baseia na amostragem.

15

O pioneiro nesta metodologia de controle de qualidade foi Walter A. Shewhart, do laboratrio Bell em 1924. Paralelamente a Shewhart, Dodge e Roming desenvolveram tcnicas de amostragem. A contribuio destes trs homens constitui grande maioria das tcnicas utilizadas inclusive hoje em dia, de controle da qualidade. A criao tcnica de Shewhart, Dodge e Roming demorou a ganhar importncia. Somente com a Segunda Guerra, este quadro modificaria radicalmente, pois era um momento, em que era preciso garantir itens com elevados padres de qualidade, isto , na indstria blica e, com isso, com o fim da guerra, estes conceitos ganharam mais importncia na indstria. Atualmente os programas de qualidade se estendem aos nveis administrativos, no sendo meramente programas de cho de fbrica. Atingiu-se ento o ltimo passo, o gerenciamento da qualidade total. Um dos mecanismos de defesa desenvolvidos por grande parte das empresas atuais para garantir sua sobrevivncia foi implantao de sistemas ou programas de qualidade, baseados principalmente no atendimento aos requisitos dos clientes, em ambientes de trabalho caracterizados por recursos disponveis limitados e carga de trabalho excessiva Oakland (1994). Os clientes atuais demandam por produtos da mais alta qualidade, pelo menor preo possvel, e com isso determina que as empresas busquem melhorias em seus respectivos processo para aumentar a qualidade dos seus produtos e servios. Isto corresponde na busca do atendimento s necessidades dos clientes, como tambm na reduo de preos. Podemos considerar que a primeira etapa da evoluo histrica da qualidade iniciou-se durante a 2 Guerra Mundial com foco na indstria blica, pois as conquistas do controle estatstico da qualidade se difundiram e a rea de qualidade se consolidou. Os programas de Gesto de Qualidade tiveram incio nas indstrias japonesas, logo aps o final de segunda grande guerra mundial. Nesta poca, as indstrias japonesas eram conhecidas como fabricantes de produtos orientais baratos e ordinrios Oakland (1994). Um dos esforos de reconstruo do pas, ao final da guerra foi incorporao de tcnicas estatsticas e formao de equipes de trabalho, conhecidas como crculos de controle de qualidade tambm conhecidos como Company Wide Quality Control CWQC. Nesse perodo, dois importantes tericos da rea da qualidade estiveram no Japo, W. Edwards Deming e Juran. O sucesso do modelo japons j mencionava a aferio dos defeitos em partes por milho, enquanto no Ocidente as mtricas ainda

16

eram calculadas em porcentagens, provocou forte interesse nas organizaes pelos programas de qualidade. Com isso, as atividades passaram, essencialmente, para deteco de defeitos por meio da avaliao de uma ou mais caractersticas de qualidade de um produto, confrontando com seus respectivos padres pr-estabelecidos. Em 1945, surgiu a primeira associao de profissionais da rea de qualidade a Society of Quality Engineers. Posteriormente, foi fundada em 1946 a American Society for Quality Control (ASQC), com a participao de importantes nomes da rea da qualidade, como Joseph M. Juran, que o membro fundador. Os princpios de qualidade expressos pelos programas CWQC foram desenvolvidos no Japo, por volta da dcada de 70, baseados em teorias descritas em meados de 1950 por cientistas e engenheiros americanos, como Deming, Juran e Feigenbauen, que desde ento so conhecidos como mestres da Gesto da Qualidade Oakland (1994). Justificando assim o que os produtos japoneses sejam atualmente reconhecidos como produtos da mais alta qualidade. No incio da dcada de oitenta, vrios executivos americanos se alarmaram com o aparecimento da crise de qualidade, pois entre os problemas percebidos ou enfrentados por indstrias de grande porte como as indstrias automobilsticas e de eletrodomsticos, destacam-se: Perda de vendas em at 25% causada pela competio com empresas estrangeiras quanto qualidade dos produtos; Altos custos operacionais relacionados a reclamaes dos clientes, problemas de retrabalho, refugos que alcanaram valores entre 20 a 40% do trabalho das empresas, ou seja, gastos para refazer algo que no havia dado certo na primeira vez; Esta realidade gerou um amplo movimento de crescimento da chamada conscincia da qualidade em que muitas empresas iniciaram campanhas para priorizar a qualidade, culminando em 1987, com o estabelecimento dos princpios bsicos da Gesto da Qualidade Total (Oakland, 1994). No Brasil, o agravamento da recesso e a crescente instabilidade econmica, sobretudo a partir da dcada de 80, marcaram o surgimento da Gesto da Qualidade Total como uma das principais preocupaes gerenciais. A exigncia do mercado

17

internacional quanto ao atendimento a normas padronizadas, como a ISO 9000 e outros requisitos para exportao de produtos, despertou ainda mais o interesse de muitos executivos brasileiros para a implantao de sistemas de qualidade (Bonifcio, 2000). Diversos mtodos e programas de qualidade foram desenvolvidos e nomeados com diferentes ttulos, porm neste estudo sero apresentados brevemente alguns conceitos, pois o maior foco ser aplicado ao mtodo Seis Sigma. Na entrada do sculo 21, com a expanso dos mercados e o uso intensivo de tecnologia, lidamos com um novo cliente que exige novos produtos e servios, obrigando as organizaes a um novo estilo de gerenciamento, redefinindo as bases da qualidade. Segundo Rotondaro et al (2002), um dos programas mais recente de Gesto de Qualidade surgiu no final da dcada de 1980, na Motorola, chamado Seis Sigma. Nesta metodologia existe uma preocupao com o uso sistemtico de ferramentas estatsticas, seguindo uma sequencia de atividades, definidas como: DMAIC (Define Measure Analyse Improve Control), as quais representam as etapas de Definio, Medio, Anlise, Melhoria e Controle dentro de um processo. 2. A EVOLUO HISTRICA DA QUALIDADE NAS INDSTRIAS FARMACUTICAS. Nas indstrias farmacuticas, a preocupao com a qualidade dos produtos se explica principalmente por fatalidades ocorridas, decorrentes de falhas ou desvios nos medicamentos. Um dos casos registrados historicamente ocorreu no Tenessee, em 1937, quando o medicamento elixir de sulfanilamida foi introduzido no mercado, sem avaliaes prvias, para pacientes peditricos. Tal produto utilizava em sua formulao, a substncia txica dietilenoglicol, que levou a morte de 107 pessoas, sendo na maioria crianas. Esta fatalidade incentivou, nos Estados Unidos, a criao de um ato regulatrio que obrigava as empresas a executar estudos clnicos e toxicolgicos nos produtos antes de sua comercializao conforme divulgao do rgo governamental dos Estados Unidos da Amrica que faz o controle dos alimentos, suplementos alimentares, medicamentos, cosmticos, equipamentos mdicos, materiais biolgicos e produtos derivados do sangue humano. Este rgo conhecido como Administrao de Alimentos e Medicamentos (FDA).

18

O primeiro texto referente s Boas Prticas de Fabricao de Medicamentos publicadas pela Organizao Mundial da Sade foi desenvolvido em 1967 e revisto em 1975. Tais requisitos foram regulamentados no Brasil, em 1995, atravs de portaria n 16 (Brasil, 1995). Em 2001, foi publicada a resoluo RDC n 134, de 31/07/2001 (Brasil, RDC 134/01, ANVISA), contendo o regulamento tcnico de Boas Prticas de Fabricao de Medicamentos, que visava atualizar os requisitos bsicos de boas prticas de fabricao de medicamentos no Brasil, conforme a nova reviso das Boas Prticas de Fabricao (BPF) publicada pela Organizao Mundial de Sade (OMS), 1992. Tal regulamento foi, ento, novamente revisto em 2003, atravs da RDC 210, de 04/08/2003 (Brasil, RDC 210/03, ANVISA), aps anlises conjuntas realizadas com as prprias indstrias farmacuticas. Atualmente as industriais farmacuticas esto sendo regulamentado pela RDC n 17, de 16 de abril de 2010. Estes regulamentos so requisitos de qualidade que devem ser cumpridos por todas as indstrias farmacuticas, e que, por isso, devem ser amplamente integradas ao sistema de gesto de qualidade da empresa. Sendo assim, as empresas devem buscar a implantao dos programas de gesto de qualidade total, garantindo que todos os requisitos dos consumidores, ou seja, especificaes do produto e requisitos dos rgos regulatrios de boas prticas e outras legislaes aplicveis sejam aplicadas. Podemos dizer que o principal objetivo dos diferentes programas de qualidade estruturar a organizao de forma que o foco principal seja o atendimento as exigncias dos consumidores, o que, dentro das indstrias farmacuticas, poderia ser definido como estruturar a organizao de forma que o foco principal seja o atendimento as exigncias dos consumidores e dos rgos regulatrios segundo Cavanagh et al (2002). 3. SEIS SIGMA 3.1 O QUE SEIS SIGMA? Seis Sigma uma metodologia estruturada que incrementa a qualidade por meio da melhoria contnua dos processos envolvidos na produo de um bem ou servio, levando em conta todos os aspectos importantes na competitividade pela melhoria contnua dos processos (Rotondaro et al, 2002).

19

O termo sigma uma letra grega estatisticamente utilizada para representar o desvio padro de uma populao. O sigma explica quanto de variao existe entre os dados de uma amostra ou populao, conforme pode ser visto na curva de distribuio normal figura 01.

Figura 01 Curva de distribuio Normal. Fonte: Material do treinamento Seta Desenvolvimento 2010. A metodologia estratgica do Seis Sigma, nada mais que uma extenso dos conceitos da Qualidade Total at ento j existentes, cujo objetivo a melhoria contnua dos processos, com isso, estabelecendo metas a fim de reduzir desperdcios dentro de uma instituio analisada. Esta metodologia pode ser aplicada em qualquer empresa independente de sua capacidade econmica e, independente do setor, seja este pblico ou privado. Conforme Rotondaro et al (2002), Seis Sigma um processo de negcios que permitem que s organizaes incrementem seus lucros por meio da otimizao das operaes, a melhoria da qualidade e a eliminao de defeitos, falhas e erros. A meta do

20

Seis Sigma no simplesmente alcanar os nveis Seis Sigma de qualidade e sim est relacionado melhoria da lucratividade. Organizaes que implementam a metodologia Seis Sigma fazem isso com uma meta para melhorar seus lucros. Tambm podemos definir o programa Seis Sigma como uma metodologia inovadora centrada na eliminao dos defeitos de processos dentro de uma organizao e que tem como objetivo mximo proporcionar aos seus clientes um servio e ou produto, prximo da perfeio. Em termos prticos, as organizaes que desenvolvem o sistema Seis Sigma na sua estrutura tm como meta atingir 3,4 defeitos por cada milho de oportunidades, assumindo-se uma oportunidade como todos os momentos em que uma empresa pode falhar durante um processo. Sua metodologia pode ser definida como um nvel otimizado de performance que se aproxima do zero defeito no processo da confeco de um produto ou servio (Garrido, 2005). O termo Seis Sigma, estatisticamente, representa a variao mnima desejada no decorrer dos processos que tm impacto sobre o cliente. Podemos dizer assim que, ao reduzir a probabilidade de falhas e defeitos est otimizada a relao com o cliente e consequentemente o desempenho dos respectivos resultados da empresa. Para as empresas que j utilizam esta nova cultura ao sistema, a implantao de uma estrutura baseada na metodologia Seis Sigma o nico meio de satisfazer plenamente os clientes. J para Pande e Cavanagh (2001), Seis Sigma um sistema abrangente e flexvel para alcanar, sustentar e maximizar o sucesso empresarial. Seis Sigma singularmente impulsionado por uma estreita compreenso das necessidades dos clientes, pelo uso disciplinado dos fatos, dados e anlise estatstica e pela ateno diligente gesto, melhoria e reinveno dos processos do negcio. Aguiar (2002) acredita que o programa Seis Sigma promove uma mudana na cultura de uma empresa, pois, aps a sua implantao, modifica o posicionamento da empresa em relao aos seus problemas e tambm na sua forma de identific-los e tratlos.

21

3.2 ORIGEM DA METODOLOGIA SEIS SIGMA Anunciado por alguns autores como o programa de qualidade do sculo XXI, o programa Seis Sigma surgiu na dcada de 1980, na Motorola, e se difundiu em empresas de grande porte como General Electric, Allied Signal e Citibank (Chiavenato, 2003). Podemos considerar que o incio da utilizao da estratgia de Seis Sigma foi em 1987 na Motorola. Nesta poca, Bill Smith, na Motorola, demostrou uma correlao entre a frequncia com que um produto era reparado durante a fabricao e o tempo de durao do produto no mercado consumidor. A empresa estava tentando competir com concorrentes tanto nacionais (dos EUA) quanto internacionais, e, atravs de inmeros processos de medio, foi constatado que estava havendo muitas no conformidades na fabricao de seus produtos e isto, deixava a empresa em um patamar nada satisfatrio, o que poderia levar a companhia falncia, uma vez que, seus concorrentes ganharia mercado. Para competir com as empresas japonesas da poca, a Motorola precisava aumentar os nveis de confiabilidade dos semicondutores e produtos eletrnicos produzidos, modificando os nveis de defeitos de partes por cem (%) para partes por milho (ppm). A direo da Motorola, na poca, estabeleceu ento que a empresa deveria alcanar um nvel de qualidade de 3 ppm, ou seja, 3 defeitos por milho de unidades produzidas. O programa a princpio era de longo prazo (5 anos), para comear a dar resultados. Seu objetivo era aproximar todas as reas existentes dentro da corporao e, fazer com que seus produtos no viessem com defeitos e a um custo baixo, o que basicamente um conceito das empresas modernas. Conforme Rotondaro et al (2002), a abordagem Seis Sigma foi desenvolvida pela Motorola, na dcada de oitenta, com o objetivo de reduzir a taxa de falhas em seus produtos eletrnicos manufaturados. O programa foi elaborado com o severo desafio do "desempenho livre de defeitos", e tinha como principais objetivos o aprimoramento da confiabilidade do produto final e a reduo de sucata. O alvo com a metodologia Seis Sigma obter o desempenho de 3,4 defeitos por milho de oportunidades ou 99,9997% de conformidade, ou seja, livre de falhas. Posteriormente foi adotada por Jack Welch em 1995, quando este dirigia a General Electric. Por mais que tenha sido originalmente iniciada na Motorola, somente

22

quando esta metodologia chegou a General Electric, que esta alcanou o reconhecimento como hoje conhecemos. Segundo Welch, o grande engano supor que o Seis Sigma trate de controle de qualidade e de frmulas estatsticas. Em parte isso, mas no fica s nisso. Vai muitssimo alm. Em ltima instncia, impulsiona a melhoria da liderana, ao fornecer instrumentos para que se raciocine sobre assuntos difceis. No mago do Seis Sigma, agita-se uma idia capaz de virar uma empresa pelo avesso, deslocando o foco da organizao para fora de si prpria e convergindo-o no cliente. Empresas como a Navistar, AlliedSignal, GenCorp, ABB, Texas Instruments e General Electric vm obtendo ganhos expressivos tanto de qualidade quanto financeiros, declaradamente relacionados com a adoo da "cultura Seis Sigma". Para a AlliedSignal proporcionou economias de US$ 175 milhes em um ano. No Brasil, este programa foi trazido pelas subsidirias destas organizaes. Segundo Carvalho (2002) a difuso do programa Seis Sigma deu-se no bojo das cifras expressivas dos ganhos divulgados por estas empresas, alm de outros benefcios relatados como a reduo dos custos, o aumento no valor das aes, o acrscimo no nmero de clientes e na reteno, entre outros. No entanto, o autor destaca que esses resultados baseiam-se em relatos de casos de sucesso, havendo uma lacuna de estudos empricos que evidenciassem esses ganhos. 3.3 ONDE A ESTRATGIA SEIS SIGMA PODE SER UTILIZADA? Quando foi implantada pela Motorola, a estratgia Seis Sigma foi utilizada exclusivamente na parte de manufatura. Nos dias atuais, esta no fica somente exclusiva focada na parte de manufatura, podendo ser aplicado tanto em processos administrativos, produtos e servios. J que mundialmente a metodologia ficou mundialmente reconhecida atravs da General Electric, a seguir seguem dois exemplos, onde a metodologia foi aplicada: GE Capital carto de crdito Rewards: houve aumento da produtividade, rapidez e diminuio do custo por carto de crdito ao reduzir-se o nmero de faturas erradas. Com isso, o cliente no precisou mais ficar ligando para a empresa solicitando correes e os gastos com as verificaes solicitadas diminuram;

23

GE Plastics processo de produo de policarbonatos: o produto no atendia a exigncia de desempenho da Sony para seus CD-ROMS e CDs de densidade superior. Uma equipe de especialistas (tambm conhecidos como Black Belts) verificou o problema, aperfeioando um mtodo de filtragem para o processo de produo e, a GE Plastics com isso, passou a ser a principal fornecedora da Sony. 3.4 EM QUANTO TEMPO A METODOLOGIA SEIS SIGMAS DAR RESULTADOS? Na primeira vez em que foi utilizado, a Motorola deu um longo prazo de 5 anos. Contudo, quando a General Eletric resolveu implantar esta metodologia em 1996 exatos 10 anos aps a sua primeira utilizao, a companhia disse que os resultados viriam em apenas 4 anos, isto , em 2000. Mas, isso algo bastante relativo, isto porque cada empresa tem a sua filosofia de trabalho, igual ao ser humano, cada um tem um jeito diferente de pensar do outro. Primeiramente faz-se necessrio o treinamento por parte da organizao, que est interessada em impor esta metodologia, mas o completo desenvolvimento pode levar alguns anos at os resultados comearem a aparecer. Treinamento e desenvolvimento das pessoas de toda organizao para utilizar as ferramentas descrever e otimizar seus processos e adotar uma mentalidade Seis Sigma. O tempo depende do nmero de pessoas treinadas, do nmero de processos abordados, do nmero de interaes, do nvel de conformidade atual e assim sucessivamente.

3.5 METODOLOGIA SEIS SIGMA (DMAIC) O modelo cientfico proposto pelo programa Seis Sigma auxilia na associao de trs caractersticas necessrias para o sucesso em projetos de melhoria: Trabalho em equipe, modelo cientfico estruturado e uso de ferramentas estatsticas. Portanto para cada projeto Seis Sigma deve-se:

24

Identificar a rea de oportunidade e definir a equipe de trabalho; Desenvolver o projeto seguindo as orientaes dos cinco passos descritos no modelo DMAIC (Define, Mesure, Analise, Improve, Control); Utilizar para cada uma dessas fases, as diferentes ferramentas de anlise estatstica descritas para o modelo, auxiliando no desempenho do projeto. O modelo DMAIC incorpora, alm da definio dos passos a serem seguidos, todo um escopo estatstico, proveniente da origem dos conceitos Seis Sigma. Por isso esta pode ser considerada como um dos pontos fortes do modelo. Em cada um dos passos, as variveis chaves do processo e dos produtos so conhecidas como Xs e Ys so identificadas, medidas, analisadas, melhoradas e controladas, utilizando-se tcnicas estatsticas. As variveis Xs so todas aquelas variveis que influenciam potencialmente os resultados ou produtos Ys dos processos. Identificar e mensurar os Xs e Ys tambm no so suficientes. necessrio relacionar os Xs crticos (causas) com os Ys crticos (efeitos). A incluso destes conceitos no modelo tambm pode ser considerada como outra vantagem do modelo Seis Sigma. Muitas companhias e gerentes possuem um entendimento fraco quanto relao existente e entre as variveis Xs (causas) e os efeitos Ys (resultados), sendo obrigados a adotar posturas reativas aos problemas e basear suas atitudes e decises exclusivamente em experincias passadas, sorte e correes apaga incndio. Situaes apaga incndio constantes so um claro sinal de que a empresa encontra-se fora de controle e que dinheiro est sendo perdido em retrabalho ou consertos rpidos e caros (Cavanagh et al, 2002). Cavanagh et al (2002) descrevem seis ingredientes bsicos para o mtodo Seis Sigma: 1. Real foco no cliente; 2. Gerenciamento atravs de dados e fatos; 3. Foco no processo e gerenciamento da melhoria; 4. Gerenciamento proativo, ou seja, necessrio agir antes que os eventos ocorram; 5. Colaborao sem barreiras, ou seja, o cliente deve ser colocado no centro dos negcios; 6. Direcionamento para a perfeio e tolerncias as falhas.

25

Uma vez que os projetos Seis Sigma so parte das decises estratgicas da empresa, Cavanagh et al (2002) sugere que alm do cumprimento dos seis itens, tambm sejam estabelecidos revises formais dos projetos ao final de cada fase do modelo DMAIC, sendo assim ser possvel tomadas de decises baseadas em fatos e registros definidas pelo andamento do projeto. 3.6 FASES DA METODOLOGIA SEIS SIGMA (DMAIC) Segundo Rotondaro el al (2002) cada fase do DMAIC (Define, Mesure, Analise, Improve, Control) possui as ferramentas da qualidade apropriadas a serem utilizadas, como explicadas a seguir: Define (Definir): Na primeira etapa do projeto, o grupo de melhoria estabelece o problema e os objetivos a serem alcanados, identifica os clientes do processo estudado, define os requisitos do cliente e estabelece um plano para concluso do projeto. Definir o desenvolvimento da Carta de Projeto, definindo o problema/oportunidade, determinao das metas com mtricas de sucesso, escopo do projeto, equipes e suas funes, identificar o marco do projeto, plano de comunicao e logstica, oportunidade financeira total. Clientes e contexto, definir o pblico alvo, construo dos objetivos de aprendizagem, recolher dados sobre a VOC (Voice of Customer) clientes, processo, negcio, tecnologia, dados da VOC elaborando idias teis. Definir exigncias e medies, descrevendo as exigncias essenciais do processo e do cliente em termos mensurveis; Mesure (Medir): Nesta etapa uma das ideias da metodologia Seis Sigma de que sempre existe algum medindo o que est sendo feito. Formalmente ou no, os clientes internos e externos esto sendo sempre avaliados sobre os produtos ou servios que a empresa fornece. Segundo Cavanagh et al (2002), a medio a etapa do modelo que auxilia o time a mensurar o problema e a iniciar a busca pelas causas razes. Porm para que esta

26

etapa seja vlida, necessrio garantir que os dados coletados sero teis para responder as questes relacionadas com o processo e com o atendimento ao cliente. Definio operacional das medies dos resultados, identificar os fatores potenciais que possam influenciar na medio, coleta de dados, avaliao e distribuio dos dadas e suas integridades e checar problemas inesperados ou oportunidades. Durante o estabelecimento dos sistemas de medio, antes de se comear a medir, Oakland (1994) recomenda que sejam respondidas quatro questes bsicas: Por que medir? O que medir? Onde medir? Como medir? Analise (Analisar): Avaliar a capacidade atual, documentando a performance atual, revendo as metas de melhoria. Caracterizando os Efeitos dos Fatores nos Ys do Projeto, como estratificando os dados, identificando padres significantes e contrastes, identificando os fatores causais mais fortes (Xs). Avaliando o Impacto dos Fatores Crticos, fazendo-se a verificao da influncia dos fatores significantes (Xs) e atualizando a previso dos resultados; Improve (Aprimorar): Desenvolver e comparar alternativas de soluo, gerando ideias, desenvolvendo solues alternativas, consolidando as alternativas chaves de soluo. Selecionando e ajustando a melhor soluo, selecionando a melhor soluo e ajustando a detalhe a soluo. Realizar um Teste Piloto da Soluo, tornando a soluo prova de erros, avaliando a performance do teste piloto e refinar a soluo para implementao; Control (Controlar): Assegurar a entrega de resultados estveis, padronizando e documentando a melhoria, definindo e validando o Sistema de Monitorao e Controle e verificando os resultados entregues. Transferncia do controle, verificando a capacidade do dono do processo para a transferncia e formalizando a transferncia aos responsveis de processo ou produto. Fechando o projeto, identificar as lies aprendidas,

27

documentando assim para a equipe, interessados e patrocinador e arquivar os ensinamentos do projeto, colocando os dados do projeto e os aprendizados chave em um formato que possa ser prontamente localizado e usado por outros interessados. 3.7 A ESTRUTURA DA METODOLOGIA SEIS SIGMA Todas as pessoas envolvidas com o projeto Seis Sigma e principalmente a liderana, devem estar comprometidas em usar novas ferramentas e aprender novos mtodos, de forma a criar um novo tipo de organizao. Da mesma forma como qualquer programa de qualidade, a liderana da empresa exerce um papel fundamental no sucesso para a implantao do programa Seis Sigma. Segundo Deming (1982) a administrao precisa entender que, daqui para frente, a responsabilidade principal dela mesma, de melhorar o sistema. Por isto, ela dever estar juntamente com os envolvidos para participar ativamente dos projetos de melhoria. Ou seja, no basta participar do projeto e sim comprometer-se com o projeto. Segundo Rotondaro el al (2002) a composio da equipe, conforme figura 02, para o desenvolvimento do projeto pode ser explicado conforme abaixo: Champion: o responsvel por traduzir a misso, objetivos e mtricas da organizao a fim de criar um plano de desdobramento por todos na organizao. Planejam projetos individuais, identificam recursos; Master Black Belt: o responsvel por formar orientar os Black Belts e Green Belts. Este profissional opera como coordenador do programa Seis Sigma desenvolvendo mtricas-chave e orientaes estratgicas. E, este atua com estratgias e consultores internos; Black Belt: o profissional que lidera o projeto de resoluo de problemas. Forma, treina e acompanha as equipes do projeto; Green Belt: o profissional responsvel por apoiar no recolhimento de dados e de sua anlise, apiam os projetos do Black Belt. Membro do time (Yellow Belt): So todos aqueles que participam do projeto, podendo ser pessoas ligadas ao processo ou no. O importante est na participao

28

com ideias e sugestes para identificao das possveis das causas geradoras dos problemas e tambm nas suas respectivas solues; Process Owner:. O dono do processo, ou seja, a pessoa responsvel pela rea a ser trabalhada, por exemplo, o responsvel pela linha de produo de uma determinada rea.

Figura 02 Estrutura Bsica da Metodologia Seis Sigma. Fonte: Material do treinamento Seta Desenvolvimento (2010).

29

4.

ESTUDOS

DE

CASO

EXEMPLOS

DE

APLICAO

DA

METODOLOGIA NA INDSTRIA FARMACUTICA.

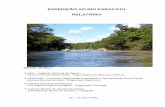

Para a disciplina de Sistemas Integrados de Produo (Pr TCC), o estudo realizado para este trabalho foi baseado nas referencias bibliogrficas de qualidade, porm com nfase na metodologia Seis Sigma. No semestre atual referente disciplina ENP 131 TCC em Engenharia de Produo o estudo de caso deste trabalho est sendo desenvolvido em uma indstria farmacutica (Produtos Roche Qumicos e Farmacuticos Ltda) instalada no Brasil h mais de 80 anos. Atualmente a empresa conta com aproximadamente 400 colaboradores sendo responsvel pela fabricao, acondicionamento e distribuio de produtos farmacuticos. A empresa contempla em seu portflio um nmero de 150 diferentes apresentaes de produtos. Nesta empresa foram avaliados e analisados fatos reais, entretanto, os nomes e as descries das no conformidades foram modificados, devido ao carter de confidencialidade destas informaes, porm, vale ressaltar que os padres dos dados foram mantidos. O mtodo aplicado est focado nas fases DMAIC da metodologia Seis Sigma, conforme seus respectivos resultados de cada fase. E foram analisados os efeitos do uso da metodologia Seis Sigma para a reduo de defeitos em seu processo, tais como: Reduo dos Tempos de Processo, Tempos de anlises de Materiais; Custos de Manuteno, Horas Extras, Troca de Formatos, ou seja, fatores que influenciam diretamente para reduo de defeitos em linhas de Processo Produtivos.

30

Para cada fase do modelo foram criadas perguntas a fim de melhor definir os passos necessrios para o desenvolvimento do projeto.

Na primeira etapa, Definir, do modelo DMAIC, buscou-se a definio dos problemas que foram analisados. Qual o escopo do trabalho? Como funciona o processo que ser analisado?

A etapa de Medir visou obter respostas para as seguintes questes: Qual a situao atual do processo? Quais so e onde podemos medir as caractersticas do processo? Quais so as atuais formas de medio do processo em anlise e quais so as suas deficincias? Quais dados devem ser coletados para que sejam alcanados os objetivos traados para o projeto? Na etapa de Analisar foram realizadas as anlises dos dados para responder as seguintes perguntas: Quais so os processos ou sistemas que apresentam maiores riscos? Quais so as principais causas para os desvios identificados nos processos ou sistemas? Na fase de Aprimorar foi desenvolvido conforme uma linha piloto para verificar a eficcia e viabilidade das aes sugeridas para em seguida ter incio a implantao do novo processo. Na fase de Controlar a demonstrao mais importante foi garantia que o novo processo sugerido mostrou-se eficaz e estvel.

31

5.

RESULTADOS DOS PROJETOS ANALISADOS

5.1. FASE - DEFINIR: No estudo de caso de Reduo do Ciclo de Produo na rea de Lquidos Estreis foram identificados todos os processos considerando um ciclo de produo, desde a realizao do pedido de compras at a entrega do medicamento ao cliente. Para o estudo de caso de Reduo de Lead Time e Anlise de Materiais de Embalagens Secundrios foram identificados os processos considerando um ciclo para anlise de materiais de embalagem secundrios (bulas, cartuchos e rtulos). Para o estudo de caso de Reduo do Consumo de gua Potvel foram identificados os pontos de consumo de gua potvel. Vale ressaltar que uma indstria farmacutica, o consumo de gua potvel bem elevado comparado a outros segmentos industriais. Como referncia aos anos de 2008 e 2009 o consumo era de aproximadamente 120.000 m por ano. Para o estudo de caso de Reduo de Despesas com Manuteno foram identificadas as expectativas do projeto que era obter uma maior vida til dos componentes dos equipamentos e com isso gerar um padro para a realizao das manutenes relacionado com a produtividade das linhas de produo. Abaixo seguem os exemplos de como os projetos foram iniciados, definindo-se assim seus objetivos, escopo, equipes de trabalho, responsveis e mtricas do projeto.

32

5.1.1 Reduo do Ciclo de Produo na rea de Lquidos Estreis.

Figura 03 Apresentao do projeto - Fase Definir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011)

33

5.1.2. Reduo de Lead Time e Anlise de Materiais de Embalagens Secundrios.

Figura 04 Apresentao do projeto - Fase Definir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011)

5.1.3. Reduo do Consumo de gua Potvel.

34

Figura 05 Apresentao do projeto - Fase Definir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011)

5.1.4. Reduo de Despesas com Manuteno.

35

Figura 06 Apresentao do projeto - Fase Definir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011)

5.2. FASE - MEDIR: 5.2.1. Reduo do Ciclo de Produo na rea de Lquidos Estreis.

36

Durante a fase de medio tambm foram utilizadas vrias ferramentas para identificao das possveis falhas do processo conforme indicada na figura 07. Neste caso a ferramenta utilizada foi conhecida como Espinha de Peixe ou diagrama de causa e efeito.

Figura 07 Ferramenta Espinha de Peixe Fase Medir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011).

5.2.2. Reduo de Lead Time e Anlise de Materiais de Embalagens Secundrios. Durante a fase de medio foi utilizada a ferramenta de Mapa de Processo para identificao das possveis falhas do processo conforme indicada na figura 08.

37

Figura 08 Mapa de Processo - Fase Medir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011)

5.2.3. Reduo do Consumo de gua Potvel. Durante a fase de medio foi utilizada o grfico de Pareto para ilustrar o consumo de gua potvel nos ltimos anos conforme indicada na figura 09 e tambm na figura 10, sendo esta com valores em reais.

38

Figura 09 Grfico de Pareto Consumo de gua Potvel em m - Fase Medir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011)

39

Figura 10 Grfico de Pareto Consumo de gua Potvel em Reais - Fase Medir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011)

5.2.4. Reduo de Despesas com Manuteno.

40

Foram avaliados os custos de manuteno, como por exemplo, a estratificao por tipos de manuteno conforme figura 17. Os tipos de manuteno foram Manutenes Preventivas (PM02), Manutenes Corretivas (PM01), Manutenes Reativas (PM09), ou Projetos (PM08).

C u s to s B lis te r 0 1 - An o 2 0 0 96 0 .0 0 0 ,0 0 5 0 .0 0 0 ,0 0 4 0 .0 0 0 ,0 0 3 0 .0 0 0 ,0 0 2 0 .0 0 0 ,0 0 1 0 .0 0 0 ,0 0 0 ,0 0

50 .059 ,09 41.202,75 22.246,10 4.727,21

PM 0 1

PM 0 2

PM 0 8

PM 09

T ipos de O rde m

Figura 11 Estratificao das Despesas - Fase Medir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011)

Outra ferramenta utilizada para a identificao das despesas foi conhecida como Espinha de Peixe ou diagrama de causa e efeito conforme indicada na figura 12.

41

Figura 12 Diagrama de Causa e Efeito - Fase Medir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011) Conforme indicado na figura 12 acima foi possvel identificao de que a maior variao do processo de manuteno estava relacionada ao Mtodo, ou seja, no havia uma padronizao durante a realizao das manutenes e com isso ocorriam gastos desnecessrios de manuteno. Como exemplo, a troca de peas de forma mensal, mesmo sem a necessidade de troca de componentes.

Outra ferramenta muito utilizada para se avaliar os dados, foi ferramenta de Matriz Esforo X Impacto conforme indicado na figura 13. Senso assim foi possvel adequao do esforo aplicado para soluo de uma determinada falha com seu respectivo ganho.

42

Matriz Esforo X Impacto

1

9

10

30

29

2 28 22

5 24

6 25

8 26

11 32

12 33

14 34

15

(para atuar sobre os "X's")

ESFORO

ALTO

3

4 23

7 27

13 28

19 35

20 37

21

BAIXO

16 31

17

18 36

ALTO IMPACTO

BAIXO

(nos requisitos do clientes "Y's")

Figura 13 Matriz Impacto X Esforo - Fase Medir. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011)

5.3. FASE - ANALISAR: 5.3.1. Reduo do Ciclo de Produo na rea de Lquidos Estreis.

43

Nesta fase foi possvel identificar atravs das anlises dos relatrios de produo, e todo o mapa do processo, onde ocorriam os gargalos do processo, ou seja, onde ocorriam perdas de tempo e consequentemente gerando atrasos de produo e desperdcio de tempo conforme figura 14.

Figura 14 Ferramentas Estatsticas para anlise dos dados - Fase Analisar. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011). 5.3.2. Reduo de Lead Time e Anlise de Materiais de Embalagens Secundrios. Neste estudo de caso, 80 % do ciclo de produo afetado por tempo de espera para a realizao das prximas etapas, ou seja: aes repetitivas que geram perdas de tempo, tais como: dupla conferncia de matrias em vrias etapas. Resumindo, vrias aes com repeties de atividades em diversos processos. Nesta fase foi possvel identificar atravs dos diversos fornecedores as diferenas de lead time para os materiais de embalagem secundrios (bulas, cartuchos e rtulos). Neste caso a ferramenta estatstica utilizada foi denominada Boxplot para comparao entre os fornecedores de matria prima conforme ilustrado na figura 15.

44

Figura 15 Ferramentas Estatsticas Boxplot p/ anlise dos dados - Fase Analisar. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011). 5.3.3. Reduo do Consumo de gua Potvel. Nesta fase foi possvel identificar atravs dos diversos prdios de consumo de gua potvel, onde haviam os maiores desperdcios de consumo.

Neste caso a ferramenta estatstica utilizada foi denominada Boxplot para comparao entre os prdios consumidores de gua potvel conforme ilustrado na figura 16.

45

Figura 16 Ferramentas Estatsticas Boxplot p/ anlise dos dados - Fase Analisar. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011). Conforme comprovado na figura acima, o maior consumo era no prdio B08, sendo que este prdio onde fica a cisterna. Ou seja, com esta comprovao foi possvel quebra de um grande paradigma da fbrica, visto que antes no incio do projeto as informaes eram que o maior consumo era gerado no prdio da produo, porm as informaes eram subjetivas, sem anlise de dados concretos. NOTA: 1. Um fato importante identificado nesta fase do projeto foi comprovao de que o volume de entrada de gua em m fornecido pela concessionria CEDAE, Companhia Estadual de guas e Esgotos (CEDAE) era menor do que o registrado no respectivo medidor de entrada de gua. Esta identificao foi possvel aps a instalao de um novo medidor de vazo em paralelo com o medidor de vazo da CEDAE; 2. Mesmo com esta comprovao de medies diferentes, a Companhia Estadual de guas e Esgotos no autoriza o reparo ou a mudana do medidor de vazo instalado pela prpria concessionria.

46

5.3.4. Reduo de Despesas com Manuteno. Nesta fase foi possvel identificar atravs dos relatrios de manuteno algumas causas dos gastos de manuteno, tais como: 1. Ajustes incorretos que causam quebras na mquina; 2. Falta de itens cadastrados no almoxarifado; 3. Falta de criticidade para substituio das peas durante a realizao das manutenes preventivas; 4. Falta de padronizao das peas; 5. Retrabalhos dos servios de manuteno; 6. Pouco conhecimento tcnico para realizao das manutenes; 7. Troca das peas sem considerar a vida til de cada componente; 8. No testar os equipamentos aps a realizao das manutenes preventivas e corretivas; 9. Realizao das manutenes preventivas nos finais de semana.

5.4. FASE - APRIMORAR: Nesta fase foi possvel identificar aes denominadas Quick Wins, ou seja, ganhos rpidos, onde as aes poderiam ser alteradas sem gerar riscos ao processo produtivo e qualidade do produto. 5.4.1. Reduo do Ciclo de Produo na rea de Lquidos Estreis.

47

Como exemplo, podemos citar algumas anlises qumicas realizadas nas matrias primas recebidas, visto que muitas das matrias primas j so analisados nos seus respectivos fornecedores e inclusive com certificao da prpria empresa Roche nestes fornecedores. Com a ao de aceitao do certificado da anlise de matria prima do fornecedor, sem a necessidade de repetio da anlise pela empresa Roche, foi possvel o recebimento da matria prima e encaminhamento da mesma para a estocagem e com isso gerou uma reduo imediata de 02 dias no processo do ciclo do produto. Abaixo possvel verificar conforme figura 17 que 16 passos dentro do processo produtivo puderam ser eliminados gerando assim uma reduo significativa no processo de ciclo do produto. Fig 16.

Figura 17 Reduo de algumas etapas do processo - Fase Aprimorar. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011). Nota: Apesar da figura no ser legvel, a idia est relacionada na eliminao de etapas de processo com medidas simples, tais como: a mudana de procedimento para recebimento do material. Esta reduo fica clara quando relatamos que em apenas uma etapa do processo, o tempo diminui de 3 dias de trabalho para meio dia de trabalho.

48

Abaixo possvel identificar, conforme a figura 18, a diminuio da variabilidade do processo com a implantao da metodologia Seis Sigma e com isso gerando mais segurana em todo o ciclo de produo.

Figura 18 Comparao do processo Antes/Depois - Fase Aprimorar. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011). 5.4.2. Reduo de Lead Time e Anlise de Materiais de Embalagens Secundrios. Nesta fase foi possvel alterar algumas fases do processo de anlise de materiais de embalagem secundrios e com isso o fluxo de atividades foi reduzindo em vrias etapas, sem gerar riscos ao processo de anlise e qualidade do produto. Abaixo possvel verificar a reduo de passos, na sua maioria de aes repetitivas, conforme figura 19. Vale ressaltar que o processo era composto por 49 etapas e com a eliminao de aes repetitivas foi possvel realizar a anlise em 14 etapas com isso gerando uma reduo considervel de etapas e gerando assim uma reduo significativa no lead time do processo de anlise de materiais de embalagem secundrios. Tambm foi possvel a eliminao de realizao de Horas Extras no setor de Controle de Qualidade, cujo valor era de R$ 41.323,00 ao ano em funo do tempo das anlises.

49

Figura 19 Reduo de alguns passos do processo - Fase Aprimorar. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011). 5.4.3. Reduo do Consumo de gua Potvel. Nesta fase foi possvel alterar alguns procedimentos de manuteno, por exemplo. O foco na manuteno dos equipamentos externos tambm importantssimo para manter a fbrica em condies de operao. E com isso foram investidos em controles anteriormente no priorizados, tais como a instalao de medidores de vazo em todos os prdios no produtivos, sendo assim tendo um controle maior de todo o consumo de gua no parque industrial e no apenas nas reas produtivas. 5.4.4. Reduo de Despesas com Manuteno. Nesta fase foi possvel a alterao de alguns procedimentos de manuteno utilizados at ento e tambm por que os mesmos eram considerados os mais apropriados antes da implantao da Metodologia Seis Sigma.

50

O mais importante observado nesta fase foi mudana de cultura dos colaboradores, onde os mesmos se mostravam muito resistentes s mudanas e somente atravs de fatos reais comprovados atravs das ferramentas utilizadas pela metodologia Seis Sigma foi possvel percepo da mudana comportamental dos colaboradores. Um bom exemplo encontrado para relatar esta mudana de cultura dos colaboradores foi criao de um fluxo de aceitao pela produo aps a realizao da interveno da equipe de manuteno no equipamento. Outras aes importantes foram: Alterao do procedimento de manuteno, por exemplo, registrar o aceite da produo aps a realizao da manuteno; Criado um relatrio de anlise de falhas para anlise dos eventos de quebra de equipamentos; Testar o equipamento antes de liberar a linha para produo; Criao de um roteiro de Manuteno Preventiva; Alterao do procedimento de troca de peas por frequncia, a mesma ser substituda conforme as horas produzidas dos respectivos equipamentos; Treinamento para Tcnicos de Manuteno e Produo;

5.5. FASE - CONTROLAR: Esta fase importante para garantir que seu respectivo processo no fuja dos controles e com isso so criadas aes para manter o processo sob controle. E com isso algumas aes foram criadas 5.5.1. Reduo do Ciclo de Produo na rea de Lquidos Estreis. Implantao de leitores de cdigo de barras na rea do recebimento, visto que esta ao ocorria somente no momento do envio para a rea do estoque. Ou seja,

51

com esta ao, todo recebimento de matria prima visualizada no sistema logo em seu recebimento e sendo assim garantindo o controle do processo; Criao de procedimentos operacionais com fotos ilustrativas para facilitar o entendimento das aes a serem seguidas; Treinamento dos operadores. 5.5.2. Reduo de Lead Time e Anlise de Materiais de Embalagens Secundrios. Criao de uma simples planilha em excel para controle dos lotes a serem analisados. Esta planilha era preenchida logo no recebimento do material e com isso era possvel visualizar as anlises necessrias. Vale ressaltar que anteriormente esta priorizao era realizada somente aps os dados das notas fiscais serem inseridas no sistema informatizado; Atualizao de procedimentos operacionais com fotos ilustrativas para facilitar o entendimento das aes a serem seguidas; Treinamento dos operadores. 5.5.3. Reduo do Consumo de gua Potvel. Instalaes de Medidores de vazo em todos os prdios no produtivos; Criao de rotinas de manuteno preventivas incluindo as cisternas existentes no parque industrial; Reaproveitamento da gua potvel para utilizao nas torres de resfriamento; Criao de procedimentos operacionais com fotos ilustrativas para facilitar o entendimento das aes a serem seguidas; Treinamento dos operadores. 5.5.4. Reduo de Despesas com Manuteno. Criao de um relatrio de anlise de falhas para anlise dos eventos de quebra de equipamentos; Criao de painis de controle chamados de Gesto a vista e disponibilizados na linha de produo sobre as despesas de manuteno conforme figura 20.

52

Planilha de Controle de Gastos - 1161201012Ms Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Total Planejado R$ R$ R$ R$ R$ R$ R$ R$ R$ R$ R$ R$ R$ 105.000,00 27.800,00 29.600,00 29.600,00 29.600,00 29.600,00 29.600,00 71.800,00 29.600,00 29.600,00 29.600,00 81.800,00 523.200,00 R$ 281.734,61 Realizado R$ R$ R$ R$ R$ R$ R$ 41.038,23 41.717,62 41.001,68 19.924,68 19.960,40 59.276,00 58.816,00

Projeto valor orado e realizado

54%0

A realizar

Realizado

Excedido

A realizar Realizado Excedido OBS.:

R$ R$ R$

=MXIMO(C18 D18; 0) =MNIMO(D18; 281.734,61 C18) =MXIMO(D18 - C18;0) 241.465,39

Figura 20 Gesto a Vista - Fase Controle. Fonte: Intranet Produtos Roche Qumicos e Farmacuticos Ltda. (2011).

6.

CONCLUSO. As empresas a cada dia esto se preocupando com as padronizaes dos seus

respectivos processos, visando poder explorar as oportunidades que esto disponveis e atendendo o mercado cada vez mais exigente e concorrido. Consumidores que desejam comprar no s produtos ou servios, mais sim ter seus desejos e necessidades atendidos. As empresas buscam resultados e ganhos financeiros gerados por reduo de perdas dos seus respectivos processos produtivos, reduzindo as suas despesas e aumentando a sua lucratividade. A metodologia Seis Sigma no tem mgica, pois so utilizadas ferramentas j conhecidas h bastante tempo e que j foram empregadas em muitos outros processos de melhoria. O segredo est na forma extremamente eficiente e padronizada de aliar ferramentas estatsticas a uma metodologia de anlise e solues de problemas, que o DMAIC, porm de maneira estruturada, delimitada e que se restringe a vrios passos que devero ser seguidos de maneira prtica, visando o atingimento das metas

53

previamente estabelecidas, de forma clara e objetiva, seguindo passo a passo as etapas da metodologia, o que acaba potencializando os resultados obtidos. Pode-se observar que existe uma efetiva aplicao das ferramentas da metodologia Seis Sigma nas diversas etapas do mtodo DMAIC. Portanto, em cada uma das fases, h vrias ferramentas que suportam e permitem o alcance do objetivo estabelecido nas mesmas, o que proporciona uma integrao tanto das etapas do DMAIC quanto das ferramentas utilizadas da metodologia Seis Sigma. Para as empresas multinacionais, os maiores desafios encontram-se em manter o alto padro de qualidade nos seus produtos, ao mesmo tempo em que se busca a reduo dos custos, para manter-se competitiva no mercado. Para isto, necessrio que as empresas busquem sistemas de qualidade e sistemas de gerenciamento de riscos eficientes. Porm para aplicar as ferramentas da metodologia Seis Sigma de forma eficiente, um dos pontos importantes identificar as reas nas quais devero ser realizados os projetos de melhoria. As verificaes e anlises feitas durante o estudo de caso realizados na empresa Produtos Roche Qumicos e Farmacuticos Ltda comprovaram que os registros de qualidade de toda empresa revelam o padro de qualidade em que a empresa se encontra e tambm os gastos com retrabalhos e rejeitos, por exemplo. Isto refora uma importante fonte de anlise de risco e reduo de custos necessrios dentro da organizao. Porm, considerando a diversidade de produtos e processos dentro da empresa, em conjunto com os recursos limitados para a execuo de projetos de melhoria, tornase necessrio que se tenha ferramentas para a anlise de risco e priorizao das reas para execuo dos projetos de melhoria. Pode-se observar no estudo que rotineiramente, ou seja, no dia a dia, a empresa coleta muitos dados das diversas reas e que todos estes dados devem ser transformados em informaes teis para implantao de crculos de melhoria, muito conhecido como ciclo PDCA. Ou seja, Plan (planejar), Do (fazer), Check (controlar/verificar) e Act (agir). Porm na maioria das vezes pode-se observar que pela grande quantidade de informaes, estas aes tornam-se confusos e no so transformadas e resultados objetivos para a empresa. Por isso algumas ferramentas estatsticas apresentadas nestes estudos de caso comprovam a eficincia da utilizao da metodologia Seis Sigma para atingirem os objetivos de melhoria contnua da empresa. Estas ferramentas ajudam nas anlises

54

sistemticas dos desvios, causas, riscos, ocorrncias, entre outros critrios, que devem ser considerados para transformar os dados em informao e, consequentemente, priorizar as reas que, se tratadas, acarretam em impacto significativo na reduo dos riscos e dos gastos envolvidos com o processo produtivo. Outro exemplo citado est no fato que com o controle do processo, ou seja, o entendimento das etapas de cada processo e consequentemente a diminuio da variabilidade do processo, a Alta Gerncia/Alta Administrao da empresa pode avaliar o risco que a empresa est vivenciando e o impacto que os projetos de melhoria esto tendo na diminuio destes riscos. A estratificao e as anlises dos registros de no conformidade dos processos produtivos verificados de forma geral permitiram tambm identificar quais sistemas em que seriam apropriados o desenvolvimento de indicadores preditivos, para minimizar a ocorrncia de falhas durante a produo rotineira. No nosso estudo de caso realizado foram avaliados quatro sistemas: Reduo de Ciclo de Produo na rea de Lquidos Estreis, Reduo de Lead Time e Anlise de Materiais de Embalagem Secundrios, Reduo de gua potvel utilizada no parque industrial e Reduo de Despesas com manuteno e todos estes projetos deixaram claro o impacto na organizao quanto utilizao da metodologia Seis Sigma aplicado reduo de defeitos em linhas de processos produtivos dentro de uma empresa Farmacutica. Alguns procedimentos foram alterados, outros criados e tambm relatamos alguns extintos para utilizao dentro de um processo produtivo. Entre eles, podemos citar: Incluso de Indicadores para controle dos processos; Implantao de novos processos, como o desenvolvimento e qualificao de novos fornecedores; Incluso de processos de acordos de especificao com os fornecedores.

Alguns ganhos importantes e significativos comprovados durante o estudo de caso foram demonstrados, tais como:

55

Reduo de Ciclo de Produo na rea de Lquidos Estreis - Reduo em 05 dias de processo gerando assim uma reduo em torno de 600 mil francos suos por ano;

Reduo de Lead Time e Anlise de Materiais de Embalagem Secundrios - Reduo do lead time de 10 dias para 02 dias; Reduo de gua potvel utilizada no parque industrial - Reduo em 10% de consumo de gua potvel gerando assim uma reduo em torno de R$ 120.000 mil por ano;

Reduo de Despesas com manuteno - Reduo em 10 % das despesas com manuteno em uma nica linha de produo e gerando assim rotinas para serem aplicadas como padro para os outros equipamentos do parque industrial.

Em resumo, no podemos garantir em 100% que, com a implantao dos indicadores preditivos nos sistemas de planejamento da qualidade e a implantao do processo contnuo de anlise de riscos e priorizao dos projetos de melhoria a empresa alcanar altos padres de qualidade em todas as etapas do seu processo, minimizando desperdcios com retrabalho, rejeitos ou lotes recusados. Porm estas aes tendem a garantir um processo mais robusto e eficiente. Outro ponto importante para relatarmos est no fato que para o alcance de sucesso de qualquer metodologia aplicada em uma organizao est na mudana comportamental de cada um colaborador da empresa, desde a alta administrao at o nvel operacional e este foi um dos pontos identificados durante nosso estudo de caso.

56

REFERNCIAS BIBLIOGRFICASABNT Associao Brasileira de Normas Tcnicas. NBR 14724: Informao e documentao. Trabalhos Acadmicos - Apresentao. Rio de Janeiro: ABNT, 2002. AGUIAR, S. Integrao das ferramentas de qualidade ao PDCA e ao programa Seis Sigma. Belo Horizonte: Editora de Desenvolvimento Gerencial, 2002. BONIFCIO, M. Qualidade na Indstria de Fundio de Alumnio Brasileira Setor Automotivo. Campinas: Faculdade de Engenharia Mecnica, Universidade Estadual de Campinas, 2000. 135p. Tese (Mestrado). BRASIL. Portaria 17, de 16 de abril de 2010. Determina a todos os estabelecimentos produtores de medicamentos, o cumprimento das diretrizes pelo GUIA DE BOAS PRTICAS DE FABRICAO PARA INDSTRIAS FARMACUTICAS. D.O.U. Dirio Oficial da Unio; Poder executivo, de 13 de abril de 2010. rgo emissor: ANIVSA Agncia Nacional de Vigilncia Sanitria. CAMPOS, S. Seis Sigma: Presente e Futuro. Disponvel em: . Acesso em: 21 de Abril de 2011. CARVALHO, M. M. e PALADINI, E. P. Gesto da Qualidade Teoria e Casos So Paulo: Elsevier Editora Ltda, 2006. CARVALHO, M. e ROTONDARO R. Implementao e difuso do programa Seis Sigma no Brasil. Disponvel em: . Acesso em: 21 de Abril de 2011. CAVANAGH, R. R.; NEUMAN, R. P.; PANDE,P.S The Six Sigma Way An Implementation Guide for Process Improvement Teams, McGraw-Hil Companies, 2002.

57

CHIAVENATO, I. Introduo Teoria geral da administrao: uma viso abrangente da moderna administrao das organizaes, 7 ed, Rio de Janeiro: Elsevier, 2003 5 reimpresso. CORSBY, B. Quality is Free: The Art of Making Quality Certain, Nova York, McGraw-Hill, 1979. DEMING, W. Out of the crisis, Cambridge, Mass., Massachusetts Institute of Technology Press, 1982. FEIGERNBAUM, V. Total Quality Control: Engineering and Management, Nova York, McGraw-Hill, 1991. FERNANDES, D. GOMES, P. FRANCINE, N. Projeto Lean Seis Sigma e a sua relevncia na reduo de perdas na produo de enzima em uma empresa de produo farmacutica. Seminrio: XIII SIMPEP Bauru, SP de 6 a 8 de novembro de 2006. GARRIDO, A. Seis Sigma: uma metodologia em constante evoluo. Barras Qualidade, So Paulo: 2005. JURAN, M., Juran on Leadership for Quality An Executive Handbook, Nova York, The Free Press, 1989. OAKLAND, S. Gerenciamento da Qualidade Total TQM, So Paulo, Nobel, 1994. PANDE, N. e CAVANAGH, R. Estratgia Six Sigma: como a GE, a Motorola e outras grandes empresas esto aguando o seu desempenho. Rio de Janeiro: Qualitymark, 2001. PELETEIRO, Rebeca. Seis Sigma: conceitos e aplicaes. Disponvel em: . Acesso em: 21 de Abril de 2011. PINTO, A. et al. Implementao e difuso do programa Seis Sigma no Brasil. Disponvel em: . Acesso em: 21 de Abril de 2011. Revista Contribuies do Seis Sigma: Estudos de caso em multinacionais. Produo, v.20, n.1, p.42-53, mar. 2010. Disponvel em: . Acesso em: 21 de Abril de 2011. Revista Contribuies do Seis Sigma: Food and Drug Administration. Disponvel em: . Acesso em: 27 de Maio de 2011. Revista Contribuies do Seis Sigma: ANVISA. . Acesso em: 27 de Maio de 2011. Disponvel em:

ROTONDARO, R. G. et al Seis Sigma Estratgia Gerencial para a Melhoria de Processos e Servios So Paulo: Editora Atlas S.A., 2002.

58

SANTOS, A. e MARTINS, M. Modelo de referncia para estruturar o Seis Sigma nas organizaes. Gesto Produo, So Carlos, V 15, n.1, p. 43-56, abr. 2008. Disponvel em: . Acesso em: 21 Abril de 2011. Welch, J. Six Sigma Program. Disponvel em: . Acesso em: 21 de Abril de 2011.