TCC_COMPLETA

-

Upload

myrohn-bussinguer -

Category

Documents

-

view

489 -

download

0

Transcript of TCC_COMPLETA

1

UNIVERSIDADE ESTADUAL DO MARANHO CENTRO DE CINCIAS TECNOLGICAS DEPARTAMENTO DE ENGENHARIA MECNICA E PRODUO CURSO DE ENGENHARIA MECNICA

BOMBAS CENTRFUGAS - BOMBAS DE LAVAGENS CUSTICAS ESTUDO DE CASO: Teste de performance em bombas com anlise no dimensionamento do sistema de transmisso de potncia mecnica

So Lus 2009 UNIVERSIDADE ESTADUAL DO MARANHO

2

CENTRO DE CINCIAS TECNOLGICAS DEPARTAMENTO DE ENGENHARIA MECNICA E PRODUO CURSO DE ENGENHARIA MECNICA

MYROHN FERNANDES BUSSINGUER

BOMBAS CENTRFUGAS - BOMBAS DE LAVAGENS CUSTICAS ESTUDO DE CASO: Teste de performance em bombas com anlise no dimensionamento do sistema de transmisso de potncia mecnica

Trabalho de Concluso de Curso apresentado ao Curso de Engenharia Mecnica da Universidade Estadual do Maranho UEMA, como requisito parcial para obteno do grau de Bacharel em Engenharia Mecnica. Orientador: Prof. Dr. Waldemir Silva de Lima

So Lus 2009

3

BUSSINGUER, Myrohn Fernandes. Bombas centrfugas bombas de lavagens custicas. Estudo de caso: teste de performance em bombas com anlise no dimensionamento do sistema de transmisso de potncia mecnica. / 2009 / Myrohn Fernandes Bussinguer. So Lus_2009. 68f. Trabalho de Concluso de Curso. (Graduao em Engenharia Mecnica) Universidade Estadual do Maranho UEMA, 2009.

1. Bombas Centrfugas. 2. Teste de Performance. 3. Lavagem Custica. 4. Sistema de Transmisso de Potncia. 5. Polias. 6. Correias. 7. Curvas Caractersticas. I. Ttulo.CDU: 621.928.3

MYROHN FERNANDES BUSSINGUER

BOMBAS CENTRFUGAS - BOMBAS DE LAVAGENS CUSTICAS

4

ESTUDO DE CASO: Teste de performance em bombas com anlise no dimensionamento do sistema de transmisso de potncia mecnica

Trabalho de Concluso de Curso apresentado ao Curso de Engenharia Mecnica da Universidade Estadual do Maranho UEMA, como requisito parcial para obteno do grau de Bacharel em Engenharia Mecnica. Orientador: Prof. Dr. Waldemir Silva de Lima

Aprovado em: ___/___/___

BANCA EXAMINADORA ________________________________________ ORIENTADOR: Prof. Dr. Waldemir Silva de Lima Dr. Engenharia Mecnica Termodinmica

_______________________________________ 1 EXAMINADOR: Prof. Ms. Valdirson Pereira Mendes Engenheiro Mecnico

______________________________________ 2 EXAMINADOR: Eng. Mecnico Adonay Mendes Sousa Supervisor de Engenharia - ALUMAR

5

A Deus, todo poderoso, a toda minha famlia, pelo incentivo, e a minha noiva, pela colaborao.

AGRADECIMENTOS

6

A Deus, por ter me concedido, atravs de sua infinita bondade, o potencial de concretizar mais uma conquista em minha vida; A minha famlia, sem exceo, por ter me ajudado durante toda minha vida, principalmente, pela criao, e por estar presente nos momentos mais difceis; A ALUMAR, por conceder a infra-estrutura para realizao dos testes; Aos amigos e profissionais da ALUMAR, pela colaborao na realizao deste trabalho e por toda pacincia e bondade contribuindo, assim, com o crescimento do meu conhecimento, me ajudando e explicando vrias coisas. A minha noiva, Pamela Rioli Rios Arajo, que contribuiu de modo significativo, durante toda essa jornada, me dando muitas foras, vrios conselhos acerca da normatizao e, principalmente, pelo seu amor e carinho, e por estar sempre ao meu lado; Ao professor Dr. Waldemir Silva de Lima, pela sua colaborao no desenvolvimento deste trabalho; A todos os meus amigos e companheiros de estudos acadmicos que compartilharam comigo, ao longo desses anos, vrios momentos de alegrias e dificuldades que jamais sero esquecidos! Muito obrigado!

7

Mas ser que o sonho da paz universal ser realizado um dia? Temos esperana que sim. Quando toda escurido for dissipada pela luz da cincia, quando todas as naes fundirem-se em uma s, e patriotismo se tornar idntico a religio, quando existir uma lngua, uma nao, um objetivo, ento o sonho ter se tornado realidade. (Nikola Tesla)

LISTA DE FIGURAS 2.1 Classificao dos principais tipos de bombas......................................................16

8

2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 2.10 2.11 2.12 2.13 2.14 2.15 2.16 2.17 2.18 2.19 2.20 2.21 2.22 2.23 2.24 2.25 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 3.9 4.1

Bomba alternativa de mbolo...............................................................................17 Bomba de engrenagens.........................................................................................18 Rotor aberto..........................................................................................................18 Rotor semi-aberto.................................................................................................19 Rotor fechado.......................................................................................................19 Voluta de uma turbobomba no formato de caracol..............................................20 Voluta de uma turbobomba com as ps guias ou diretrizes..................................20 Bomba centrfuga (em corte). Rotor fechado (KSB) ...........................................21 Bomba de fluxo axial............................................................................................22 Bomba de fluxo misto...........................................................................................22 Curvas caractersticas das bombas........................................................................23 Curva carga versus vazo.....................................................................................24 Instalao tpica de um sistema de bombeamento................................................26 Sistema suco......................................................................................................27 Sistema de descarga..............................................................................................28 Sistema de Bombeamento....................................................................................29 Curva do sistema..................................................................................................33 Ponto de trabalho..................................................................................................34 Transmisso por correias......................................................................................35 Conjunto de polias realizando transmisso de potncia por correias...................36 Tipos e dimenses das principais correias trapezoidais.......................................37 Seleo das correias da classe (I), em funo da potncia versus rotao...........38 Conjunto de polias envolvidas numa transmisso................................................39 Limites de vibrao..............................................................................................45 Frmula qumica da alumina quando passa da precipitao para a calcinao....49 Fluxograma do processo de lavagem custica......................................................53 Estilhaos das correias..........................................................................................56 Correias rompidas.................................................................................................56 Verificao do alinhamento..................................................................................57 Verificao do tensionamento..............................................................................57 Polias com quatro bornes acoplados a quatro correias.........................................61 Polias com seis bornes acoplados a seis correias.................................................62 Correia especificada..............................................................................................62 Comparativo entre as curvas ATM do teste e do fabricante.................................66

9

LISTA DE TABELAS Tabela 2.1: Valores recomendados para os dimetros e velocidades das polias.................41 Tabela 2.2: Determinao do fator de correo do arco (F)...............................................42 Tabela 2.3: Flutuaes recomendadas.................................................................................44

10

Tabela 2.4: Tolerncias recomendadas................................................................................45 Tabela 3.1: Presses mximas e mnimas da bomba...........................................................54 Tabela 3.2: Range dos manmetros selecionados...............................................................55 Tabela 4.1: Valores obtidos no teste....................................................................................64 Tabela 4.2: Medies de Vibrao......................................................................................64 Tabela 4.3: Medies das temperaturas...............................................................................65 Tabela 4.4: Comparativo dos dados reais com os dados do fabricante...............................65 Tabela 4.5: Diferena percentual entre a ATM do teste e do fabricante.............................65

LISTA DE ABREVIATURAS E SIGLAS AERODRI ALUMAR Kg MJ Sistema Auxiliar de Filtrao Consrcio de Alumnio do Maranho Quilograma Mega Joule

11

RESUMO

12

Bombas centrfugas - bombas de lavagens custicas - estudo de caso: Teste de performance em bombas com anlise no dimensionamento do sistema de transmisso de potncia mecnica, realizado na rea de Calcinao da refinaria da ALUMAR/ MA, apresenta o resultado do teste de performance de uma bomba centrfuga usada nas lavagens custicas dos filtros de hidrato, que tm a funo de separao da Alumina trihidratada do licor custico, para obteno de valores das grandezas presso e vazo do composto de soluo custica, 50% de gua e 50% de soda custica. Apresenta as falhas ocorridas no sistema de transmisso de potncia durante o teste, analisado em sua complexidade. Faz o redimensionamento do sistema de transmisso de potncia atravs de novos modelos de polias e correias. Realiza novo teste, elaborando as novas curvas caractersticas reais, confrontando com as curvas fornecidas pelo fabricante para avaliar a qualidade do equipamento, a fim de garantir uma maior vida til sem o problema de falha prematura, que acarretaria reduo da produo de alumina. Palavras-Chave: Bombas Centrfugas. Teste de Performance. Lavagem Custica. Sistema de Transmisso de Potncia. Polias. Correias. Curvas Caractersticas.

ABSTRACT

13

Centrifugal pumps - pumps, caustic washes - case study: test performance in pumps with analysis of the sizing system for the transmission of mechanical power, conducted in the area of the refinery's Calcination ALUMAR / MA, presents the test result of performance of a centrifugal pump used in caustic washing the filters hydrate, which have the function of separation of alumina trihydrate in caustic liquor, to obtain values for the pressure and flow of the compound in caustic solution, 50% water and 50% of caustic soda. Presents the fault occurred in the power transmission system during the test, analyzed in its complexity. Makes resizing the system of transmitting power through new models of pulleys and belts. Perform new test, producing the new real curves, comparing with the curves provided by the manufacturer to assess the quality of the equipment to ensure better life without the problem of premature failure, which would reduce the production of alumina. Keywords: Centrifugal Pumps. Test Performance. Caustic Washing. Power Transmission System. Pulleys. Belts. Characteristics Curves.

SUMRIO 1 1.1 1.2 2 2.1 2.1.1 INTRODUO...................................................................................................14 Objetivo Geral.....................................................................................................15 Objetivos Especficos...........................................................................................15 REVISO BIBLIOGRFICA...........................................................................16 Bombas Hidrulicas............................................................................................16 Bombas Volumtricas ou de Deslocamento Positivo............................................16

2.1.1.1 Bombas Alternativas.............................................................................................17

14

2.1.1.2 Bombas Rotativas..................................................................................................17 2.1.2 Turbobombas ou Dinmicas..................................................................................18 2.1.2.1 Bombas Centrfugas..............................................................................................21 2.1.2.2 Bombas de Fluxo Axial.........................................................................................21 2.1.2.3 Bombas de Fluxo Misto.........................................................................................22 2.2 2.2.1 2.3 2.4 2.4.1 2.4.2 2.4.3 2.5 2.6 2.7 2.7.1 2.7.2 2.7.3 2.7.4 2.7.5 2.7.6 Desempenho da Bomba Centrfuga e Determinao do Ponto de Trabalho em Funo do Sistema...............................................................................................23 Curva Carga x Vazo (H x Q) ..............................................................................23 Efeitos da Mudana de Rotao nas Curvas Caractersticas..........................24 Caractersticas do Sistema de Bombeamento...................................................25 Clculo da Altura Manomtrica de Suco (hs) ...................................................26 Clculo da Altura Manomtrica de Descarga (hd) ...............................................28 Clculo da Altura Manomtrica Total (H) ...........................................................29 Determinao da Curva do Sistema (h x q) .....................................................30 Determinao do Ponto de Trabalho.................................................................33Transmisses de Potncias atravs de Polias e Correias Trapezoidais ou em V......34

Relao de Transmisso........................................................................................36 Caractersticas das Correias Trapezoidais.............................................................36 Distncia entre os Centros.....................................................................................38 Arco de Contato.....................................................................................................38 Comprimento Nominal da Correia........................................................................39 Clculo da Quantidade de Correias Trapezoidais.................................................40

2.7.2.1 Geometria..............................................................................................................36

2.7.6.1 Potncia Transmitida por Correias Trapezoidais..................................................42 2.7.6.2 Clculo da Quantidade de Correias Trapezoidais.................................................43 2.8 2.8.1 2.8.2 2.8.3 3 3.1 3.2 3.2.1 3.3 Teste de Performance..........................................................................................44 Procedimentos antes do Teste...............................................................................45 Procedimentos durante o Teste..............................................................................46 Procedimentos aps o Teste..................................................................................47 ESTUDO DE CASO E APRESENTAO DOS RESULTADOS.................48 Apresentao da Empresa..................................................................................48 Calcinao: rea 050..........................................................................................49 Sistema de Lavagem Custica...............................................................................51 Metodologia Aplicada.........................................................................................54

3.2.1.1 Lavagem dos Filtros Horizontais de Hidrato.........................................................52

15

3.3.1 3.3.2 3.3.3

Descrio da Bomba e Instrumentao.................................................................54 Realizao do Teste...............................................................................................55 Anlise no Dimensionamento do Sistema de Transmisso...................................58

3.3.3.1 Relao de Transmisso........................................................................................58 3.3.3.2 Seleo do Perfil da Correia..................................................................................58 3.3.3.3 Distncia entre os Centros.....................................................................................58 3.3.3.4 Arco de Contato.....................................................................................................59 3.3.3.5 Comprimento Nominal da Correia........................................................................59 3.3.3.6 A Distncia Real entre os Centros.........................................................................59 3.3.3.7 Clculo da Potncia Transmissvel........................................................................59 3.3.3.8 Clculo da Velocidade Perifrica..........................................................................60 3.3.3.9 Potncia Transmitida por Correias Trapezoidais..................................................60 3.3.3.10 Clculo da Quantidade de Correias Trapezoidais.................................................61 4 4.1 4.2 5 RESULTADOS E DISCUSSES......................................................................64 Curvas Caractersticas Reais..............................................................................64 Comparao das Curvas Caractersticas..........................................................65 CONSIDERAES FINAIS..............................................................................67 REFERNCIAS....................................................................................................68 APNDICES ANEXOS

16

1 INTRODUO O trabalho em tela: Bombas Centrfugas Bombas de Lavagens Custicas Estudo de caso: Teste de Performance em Bombas com anlise no dimensionamento do sistema de Transmisso de Potncia Mecnica - mostra a descrio e classificao das bombas hidrulicas, uma anlise nas principais curvas caractersticas de bombas centrfugas, as equaes para determinao dos principais parmetros hidrulicos de bombas e sistemas de bombeamentos e, ainda, mostra uma descrio dos procedimentos para realizao dos testes de performances em bombas centrfugas. As curvas caractersticas das bombas hidrulicas, fornecidas pelos fabricantes que so elaboradas atravs de ensaios em laboratrios, na maioria das vezes, realizados com gua pelo baixo custo e fcil acesso a este devido fluido, fornecem uma base confivel para a correta seleo destes equipamentos sistemas de bombeamentos que operam com os mais diversos tipos de fluidos, seja para aplicaes domsticas ou industriais. Porm, existem diversos fatores que influenciam na mudana das caractersticas destes equipamentos, dentre estes, tem-se: falha na construo do sistema de bombeamento, danificao durante o transporte e a armazenagem do mesmo, falha no prprio projeto do sistema de bombeamento e etc. Para evitar que estes fatores influenciem no funcionamento dos mesmos realizado o teste de performance dos equipamentos, da qualidade e do estado do equipamento em comparao com as curvas do fornecedor. Ser apresentado um estudo de caso realizado em uma bomba centrfuga de lavagem custica, a qual foi realizado o teste de performance para elaborao das curvas caractersticas reais e a comparao com as curvas do fornecedor. Para realiz-lo foi selecionada toda a instrumentao necessria para obteno dos parmetros. Durante o teste de performance, a bomba gerou um rudo estranho nas correias de transmisso de potncia que se romperam aps alguns minutos. Foram realizados vrios procedimentos para detectar a falha do equipamento como o alinhamento, verificao na especificao do tipo de correia 5VX (correia dentada),a que foi trocada para 5V (correia lisa), o tensionamento das mesmas e outros. Aps todo esse procedimento, voltou-se a realizar o teste e as correias se romperam novamente. Ento, foi analisado o dimensionamento do sistema de transmisso de potncia, onde foi recalculado o nmero de correias e avaliado um sub-dimenssionamento no nmero de correias, as quais, as polias acopladas eram de apenas quatro bornes e foi substituda por uma polia de seis bornes. Desde ento, voltou-se a realizar o teste com as correias 5VX e estas no romperam mais.

17

Os testes foram realizados na calcinao da refinaria da ALUMAR - Consrcio de Alumnio do Maranho, localizada na BR-135, Km-18, sem nmero, Pedrinhas, So Lus do Maranho empresa que fabrica alumina e alumnio, que realiza, no devido momento, a expanso da refinaria, o projeto AUREF U2, com a pretenso de ampliar sua produo de 1,5 milho de toneladas por ano para 3,5 milhes de toneladas por ano de alumina. Um investimento que alcana a margem de bilhes de dlares, fonte de desenvolvimento social e econmica para todo o estado, pela oportunidade de emprego, devido maior parte da mo de obra ser do estado. 1.1 Objetivo Geral Realizao de teste de performance em bombas centrfugas para elaborao das curvas caractersticas dos tais equipamentos em comparao com as curvas fornecidas pelos fabricantes, analisando a qualidade dos devidos equipamentos, verificando se existe alguma falha na montagem (construo do sistema de bombeamento), ou at mesmo no projeto do sistema. 1.2 Objetivos Especficos fornecedores; fluido a ser bombeado; armazenamento; Analisar a fundamentao terica aliada prtica. Avaliar a perfeita montagem dos equipamentos, para que no venham Avaliar o estado dos equipamentos devido ao transporte e provocar reduo da sua vida til, e assim comprometendo a produo; Avaliar as curvas caractersticas das bombas centrfugas com as Preparar os equipamentos para entrar em operao sem ocorrer condies operacionais especificadas no devido projeto; nenhum incidente, verificando-se a estanqueidade das linhas devido periculosidade do Descrever o princpio de funcionamento de bombas centrfugas e Medir os parmetros de funcionamento (presso, vazo, temperatura, Elaborar as curvas caractersticas e compar-las s curvas dos

instalaes de bombeamento; rotao, corrente eltrica e etc.);

18

2 REVISO BIBLIOGRFICA 2.1 Bombas Hidrulicas So mquinas geratrizes que recebem trabalho mecnico, geralmente fornecido por uma mquina motriz, e o transformam em energia hidrulica, comunicando ao lquido um acrscimo de energia sob as formas de energia potencial de presso e cintica ou ambas. (MACINTYRE, 1997). As bombas so classificadas devido forma como transformam o trabalho em energia hidrulica e pela maneira como transferem ao fluido, aumentando sua presso e/ou sua velocidade. (Figura 2.1)

Figura 2.1: Classificao dos principais tipos de bombas1 2.1.1 Bombas Volumtricas ou de Deslocamento Positivo So as bombas cuja energia fornecida ao lquido j sob a forma de presso. Assim sendo, o movimento que o fluido realiza causado diretamente pela movimentao de um rgo propulsor da bomba que, continuamente, enche e expulsa o lquido que preenche os volumes do interior da mesma, da o nome bombas volumtricas. Essas bombas so requeridas para altas cargas (altura manomtrica) e geralmente baixas vazes. 2.1.1.1 Bombas Alternativas Nas bombas alternativas, o fluido bombeado recebe energia diretamente de um pisto ou mbolo (pisto alongado e mais resistente) ou de uma membrana flexvel (diafragma). Na figura 2.2, tem-se um exemplo de bomba alternativa de mbolo, onde possvel observar que um virabrequim e biela acionam o mbolo, o que confere ao mesmo, movimentos alternados, que combinados com vlvulas, proporcionam o deslocamento do fluido.

1 FONTE: MATTOS E FALCO (1998, p.105)

19

Figura 2.2: Bomba alternativa de mbolo2 2.1.1.2 Bombas Rotativas Possuem este nome, pois o fluido bombeado recebe energia de uma ou mais peas dotadas de movimento de rotao (engrenagens, lbulos, palhetas, parafuso, etc.), que comunicando energia de presso provocam seu escoamento. A descarga e a presso do fluido bombeado sofrem pequenas variaes quando a rotao constante, devido ao fator de perda, conforme o rendimento volumtrico. A figura 2.3 mostra uma bomba rotativa tipo engrenagens de dentes retos.

Figura 2.3: Bomba de engrenagens.3

2 FONTE: Idem. (1998, p.110) 3 FONTE:Mquinas hidrulicas. Vide referncias.

20

2.1.2 Turbobombas ou Dinmicas So mquinas nas quais a movimentao do fluido produzida por foras que se desenvolvem na massa lquida, em conseqncia da rotao de uma roda (impulsor, impelidor ou rotor) com um determinado nmero de ps especiais. (MATTOS; FALCO, 1998) A finalidade do rotor comunicar massa lquida acelerao, para que adquira energia cintica e se realize, assim, a transformao da energia mecnica de que est dotado. um disco ou uma pea de formato cnico dotada de ps. O rotor pode ser: - Aberto: usado para transportar fluidos com slidos como pasta de hidrato, areia, lamas, esgoto sanitrio e outros, como se pode ver na figura 2.4:

Figura 2.4: Rotor aberto.4 - Semi-aberto: as ps so fixas em um disco, isolando, assim, a parte posterior das ps. Usado para transportar fluidos com poucas partculas slidas, como se pode ver na figura 2.5.

Figura 2.5: Rotor semi-aberto.5 - Fechado: alm do disco onde se fixam as ps, existe uma coroa circular tambm presa as ps. Pela abertura dessa coroa, o lquido penetra no rotor. Usado para transportar fluidos sem substncias em suspenso, como se pode ver na figura 2.6:

4 FONTE:Idem. 5 FONTE: Idem.

21

Figura 2.6: Rotor fechado.6 As turbobombas necessitam do difusor, tambm chamado de recuperador, onde feita a transformao, em energia de presso, da maior parte da elevada energia cintica com que o fluido sai do rotor. Desse modo, ao atingir a boca de sada da bomba, o fluido capaz de escoar com velocidade razovel, equilibrando as presses que se opem ao seu escoamento. Essa transformao baseada no teorema de Bernoulli, pois sendo o difusor, em geral, de seo gradativamente crescente, realiza uma contnua e progressiva diminuio da velocidade do fluido que por ele escoa, com o simultneo aumento da presso, de modo que esta tenha valor elevado e a velocidade seja reduzida na ligao da bomba ao encanamento de recalque. Dependendo do tipo de turbobomba, o difusor pode ser de tubo reto troncnico, nas bombas axiais, ou de caixa com forma de caracol ou voluta, nos demais tipos de bombas, chamado neste caso, simplesmente, de coletor ou caracol, conforme se observa na figura 2.7:

Figura 2.7: Voluta de uma turbobomba no formato de caracol.7 Entre a sada do rotor e o caracol, em certas bombas colocam-se palhetas devidamente orientadas, as ps guias, para que o fluido que sai do rotor seja conduzido ao coletor com velocidade, direo e sentido tais que a transformao da energia cintica em6 FONTE: Idem. 7 FONTE: Idem.

22

energia potencial de presso se processe com um mnimo de perdas por atrito ou turbulncia como podemos ver na figura 2.8. Nas bombas de mltiplos estgios, as ps guias ou diretrizes so necessrias.

Figura 2.8: Voluta de uma turbobomba com as ps guias ou diretrizes.8 A classificao das turbobombas feita em funo da forma como o rotor transfere energia ao fluido bem como pela orientao que o fluido toma ao sair do rotor. 2.1.2.1 Bombas Centrfugas As bombas centrfugas so aquelas em que a energia fornecida ao fluido principalmente de natureza cintica, proporcionada pela rotao de um impelidor que origina foras centrfugas. Posteriormente, grande parte desta energia convertida em energia potencial de presso por meio da voluta, que uma carcaa que envolve o rotor e que, por possuir uma rea crescente no sentido da sada do fluido, converte grande parte da energia cintica em energia de presso. Uma das principais caractersticas dessas bombas que a direo de sada do fluido (bocal de recalque) forma um ngulo de 90 ao eixo por onde o fluido entra (bocal de aspirao), o que pode ser visualizado conforme a figura 2.9:

8 FONTE: Idem.

23

Figura 2.9: Bomba centrfuga (em corte). Rotor fechado (KSB).9 Neste trabalho, a bomba centrfuga ser a fonte de estudo para a avaliao da eficincia e demais parmetros verificados na realizao do teste de performance. 2.1.2.2 Bombas de Fluxo Axial Nas bombas de fluxo axial, praticamente toda a energia cintica comunicada ao fluido mediante foras de arrasto proporcionadas por um rotor com formato de hlice, conforme mostra a figura 2.10. Nessas bombas, a sada do lquido paralela ao eixo. Bombas desse tipo so utilizadas quando se deseja vazo elevadas e baixas cargas (altura de elevao).

Figura 2.10: Bomba de fluxo axial.10

9 FONTE: MACINTYRE (1997, p.11). 10 FONTE: Mattos e Falco (1998, p.107).

24

Para aplicaes onde se requer o oposto, ou seja, grandes cargas e baixa vazo podem ser fornecidas por outra categoria de bombas, chamadas de perifricas ou regenerativas. 2.1.2.3 Bombas de Fluxo Misto As bombas de fluxo misto so, na verdade, uma combinao das duas bombas vistas anteriormente (centrfuga e axial), o que proporciona um ngulo de sada, em relao entrada, variando entre 90 e 180, conforme a predominncia das caractersticas das foras centrfugas ou de arrasto, conforme a figura 2.11.

Figura 2.11: Bomba de fluxo misto.11 2.2 Desempenho da Bomba Centrfuga e Determinao do Ponto de Trabalho em Funo do Sistema O ponto de trabalho de uma bomba, ou seja, sua vazo, carga, potncia consumida e rendimento uma funo das caractersticas da prpria bomba e do sistema ao qual ela est inserida. As curvas caractersticas das bombas so fornecidas pelos fabricantes e elaboradas, seja na fase de projeto, ou em testes de desempenho. J a curva do sistema caracterstica do sistema onde a bomba vai operar e de extrema importncia sua determinao para a escolha da bomba que melhor atenda a sua demanda. A figura 2.12 mostra as principais curvas apresentadas pelos fabricantes na folha de dados de suas bombas:

11 Idem. (1998, p.108).

25

Figura 2.12: Curvas caractersticas das bombas.12 2.2.1 Curva Carga x Vazo (H x Q) A carga de uma bomba pode ser conceituada como a energia por unidade de peso que a bomba pode fornecer ao fluido para uma dada vazo. Pela observao da curva H x Q da figura 2.13, d pra perceber um decrscimo da carga H com o aumento da vazo, isso se deve a converso da energia potencial representada pela carga H para a energia cintica representada pela vazo Q. Essa curva de extrema importncia, pois por meio dela que se obtm os principais dados para seleo da bomba.

Figura 2.13: Curva carga versus vazo.13

12 FONTE: Idem. (1998, p.142). 13 FONTE: Idem. (1998, p. 131)

26

Normalmente, os fabricantes apresentam a carga com uma das seguintes unidades:Kgf x mKgf = m ou lbf x ftlbf = ft (2.1)

2.3 Efeitos da Mudana de Rotao nas Curvas Caractersticas Quando se altera a rotao, mantendo-se constante o fluido e o dimetro do rotor, haver como conseqncia a modificao das curvas caractersticas da bomba. Assim sendo, as correes de uma rotao n1 para uma rotao n2 obedecem as seguintes relaes ou leis de semelhana: A vazo proporcional a rotao:Q2Q1=n2n1 (2.2)

A carga varia com o quadrado da rotao:H2H1=n2n12 (2.3)

A potncia absorvida varia com o cubo da rotao:Pot2Pot1=n2n13 (2.4)

J o rendimento () permanece o mesmo com a variao da rotao:2=1 (2.5)

Vale lembrar que, na prtica, o rendimento pode ser alterado ligeiramente devido a uma mudana da perda de carga na bomba atravs da mudana de rotao. Ou seja: n2n1=Q2Q1=H2H1=3Pot2Pot1 (2.6) 2.4 Caractersticas do Sistema Bombeamento Como foi visto, a curva H x Q, na figura 2.13, revela a energia por unidade de peso que a bomba capaz de vencer para uma dada vazo. No entanto, na determinao do

27

ponto de trabalho da bomba, necessrio saber a energia por unidade de peso que o sistema solicitar da bomba em funo da vazo fornecida, denominada de altura manomtrica do sistema, tambm representada pelo smbolo H. A figura 2.17 mostra uma instalao tpica de um sistema de bombeamento. Desta forma, para uma dada vazo a bomba dever fornecer uma carga suficiente para vencer a altura geomtrica (h), a diferena de presso (Pd - Ps) dos reservatrios caso estes sejam pressurizados e compensar as perdas de cargas oriundas das resistncias ao escoamento do fluido.

Figura 2.14: Instalao tpica de um sistema de bombeamento.14 A altura monomtrica do sistema ou carga (H) ser ento calculada pela frmula: H = hd - hs Onde: H = altura manomtrica total, ou seja, a energia por unidade de peso que o sistema de bombeamento requer da bomba para uma determinada vazo. Suas unidades so as mesmas que as da carga da bomba, no item 2.2.1. hs = altura manomtrica de suco, ou seja, representa a energia por unidade de peso j existente no flange de suco (ponto 1 da figura 2.14) para uma determinada vazo. hd = altura manomtrica de descarga, ou seja, representa a energia por unidade de peso que deve existir no flange de descarga (ponto 2 da figura 2.14) para que o fluido alcance o reservatrio de descarga a uma determinada vazo.14 FONTE: Idem. (1998, p.135).

(2.7)

28

Ento, dispondo-se de meios para calcular hs e hd, a altura manomtrica total do sistema poder ser facilmente calculada. 2.4.1 Clculo da Altura Manomtrica de Suco (hs) Existem duas alternativas para o clculo de hs. A primeira consiste na aplicao do teorema de conservao de energia ou teorema de Bernoulli entre a superfcie livre do reservatrio, como se pode ver na figura 2.19, e o flange de suco da bomba, isto : hs=Zs+Ps-hfs (2.8) Onde: Zs = altura esttica de suco (m); = peso especfico do fluido (N/m3); Ps = presso manomtrica no reservatrio de suco (Pa); hfs = perda de carga na linha e acessrios da tubulao de suco (m).

Figura 2.15: Sistema suco.15 Como o nvel do reservatrio de suco encontra-se acima do flange de suco da bomba, diz-se que a bomba est afogada, caso contrrio o valor de Zs torna-se negativo. A segunda alternativa consiste em medir a energia por unidade de peso existente no flange de suco da bomba. Esta alternativa s pode ser feita quando a instalao encontrase em funcionamento. Neste caso, teria-se:

15 FONTE:Idem. (1998, p.136)

29

hs=Pb+Vb22g (2.9) Onde: Pb = presso manomtrica medida no flange de suco (Pa); = peso especfico do fluido (N/m); Vb = velocidade no flange de suco (m/s); g = acelerao da gravidade local (m/s). 2.4.2 Clculo da Altura Manomtrica de Descarga (hd) Da mesma forma que para o clculo de hs, tambm existem duas alternativas para o clculo de hd. A primeira consiste na aplicao do teorema de conservao de energia ou teorema de Bernoulli entre a superfcie livre do reservatrio, como se pode ver na figura 2.16, e o flange de descarga da bomba, isto : hd=Zd+Pd+hfd (2.10) Onde: Zd = altura esttica de descarga (m); = peso especfico do fluido (N/m); Pd = presso manomtrica no reservatrio de descarga (Pa); hfd = perda de carga na linha e acessrios da tubulao de descarga (m).

Figura 2.16: Sistema de descarga.1616 FONTE:Idem. (1998, p.138)

30

A segunda alternativa consiste em medir a energia por unidade de peso existente no flange de descarga da bomba. Esta alternativa s pode ser feita quando a instalao encontra-se em funcionamento. Neste caso, ter-se-ia: hd=Pfd+Vfd22g (2.11) Onde: Pfd = presso manomtrica medida no flange de descarga (Pa); = peso especfico do fluido (N/m); Vb = velocidade no flange de descarga (m/s); g = acelerao da gravidade local (m/s). 2.4.3 Clculo da Altura Manomtrica Total (H) J foi visto que H = hd - hs, logo considerando o sistema ilustrado na figura 2.17 e as equaes vistas anteriormente, tem-se:

Figura 2.17: Sistema de bombeamento.17 H=hd-hs=Zd-Zs+Pd-Ps+hfd+hfs (2.12) O termo (Pd - Ps)/ s vlido para tanques pressurizados, pois quando estes possuem aberturas para a presso atmosfrica, e como esta aproximadamente igual para ambos os tanques, conseqentemente elas se anulam.

17 FONTE: Idem. (1998, p.139)

31

A segunda alternativa medir presso e velocidades nos pontos b e c (como visto na figura 2.17), determinando, assim, diretamente a diferena entre as quantidades de energia por unidade de peso nesses pontos. Mtodo aplicado quando as instalaes j esto em funcionamento, j que manmetros podem fornecer as presses nos pontos b e c e a velocidade pode ser determinada pela medio da vazo Q, assim a frmula aplicada torna-se: H=hc-hb=Pc-Pb+Vc2-Vb22g (2.13) Sendo: Vb=4QDs2 (2.14) Vc=4QDd2 (2.15) Onde: Dc dimetro da linha no flange de suco (m); Dd dimetro da linha no flange de descarga (m). Caso exista um desnvel entre as tomadas de presso, nos pontos b e c, essa diferena deve ser calculada e se acrescentar o termo (Zc Zb) na equao. 2.5 Determinao da Curva do Sistema (H X Q) A curva do sistema mostra a variao da altura manomtrica total ou a variao da energia por unidade de peso que o sistema requer em funo da vazo. Retoma-se a equao 2.12 para determinar a curva do sistema: H=hd-hs=Zd-Zs+Pd-Ps+hfd+hfs Os termos (Zd - Zs) e (Pd Ps)/ da equao so considerados estticos, pois no sofrem alteraes com as variaes da vazo, no entanto o termo (hfd + hfs) que representa a perda de carga do sistema, sofre forte influncia com as alteraes da vazo. Esta concluso pode ser obtida pela anlise da equao da perda de carga total (hf):hf=hfd+hfs (2.16)

Segundo Mattos e Falco (1998), a maioria dos escoamentos para aplicaes prticas operam em regime turbulento. A funo que determina a perda de carga do sistema no regime turbulento pode ser determinada pela equao de Darcy-Weisbach. hf=P=f.LD.V22g (2.17)

32

Esta expresso tambm pode ser expressa em funo da vazo, assim , tem-se: hf=f.LD5.8Q22g (2.18) O fator (f) um coeficiente de atrito experimental que pode ser obtido atravs de grficos como o baco de Moody (Anexo A), sendo funo do nmero de Reynolds e da rugosidade relativa ( /D) da tubulao em estudo, onde tubulao e D o dimetro interno da mesma. Segundo Macintyre (1997), o nmero de Reynolds uma relao entre as foras de inrcia e as foras de atrito interno atuantes durante o escoamento. Re=V.Dv (2.19) Onde: Re = nmero de Reynolds (adimensional); V = velocidade de escoamento do fluido (m/s); D = dimetro interno da tubulao (m); v = viscosidade cintica do fluido na temperatura do bombeamento (m/s) Na realidade, este nmero serve para caracterizar o escoamento em laminar ou turbulento. Assim sendo, quando Re < 2000 tem-se regime laminar e quando Re > 4000 o regime passa a ser turbulento. Entre 2000 e 4000 tem-se um escoamento de transio com caractersticas tanto de laminar como turbulento. A perda de carga total no regime turbulento (hf) pode ser ainda desdobrada em duas outras perdas: a perda de carga normal (hfN) e a perda de carga localizada (hfL). Assim, tem-se: hf=ffN+hfL (2.20) A perda de carga normal equivale perda de energia que ocorre nos trechos retos da tubulao e pode ser determinada pela equao de Darcy-Weisbach (frmula 2.17), onde o termo L corresponde ao comprimento total reto da tubulao. J a perda de carga localizada, equivale perda de energia que ocorre nos acidentes da tubulao (vlvulas, curvas, derivaes, etc.). Sua determinao pode ser obtida de forma direta pela frmula abaixo. hfL=KV22g (2.21) O coeficiente K experimental e tabelado para cada tipo de acidente. O valor de k fornecido normalmente atravs de catlogos pelo fabricante do componente. equivale rugosidade da

33

Existe tambm outra maneira bem prtica de determinar a perda de carga localizada, que atravs dos comprimentos equivalentes. O comprimento equivalente dos acessrios pode ser entendido como o comprimento de um trecho reto de tubulao que produz a mesma perda de carga que o acessrio. Geralmente essas perdas so fornecidas tambm em tabelas pelos prprios fabricantes dos componentes. Dessa forma a perda de carga total pode ser determinada pela equao de Darcy-Weisbach, onde o termo L total seria o somatrio do comprimento reto da tubulao mais os comprimentos equivalentes dos acidentes da tubulao. Aps determinados todos esses elementos, a curva do sistema pode ser elaborada de forma semelhante figura 2.18:

Q1 Q

Q2

Q3

Q4

Q5

Q6

Figura 2.18: Curva do sistema.18

Para a elaborao da curva, fixa-se arbitrariamente valores de vazo, geralmente em torno de seis, estando entre eles vazo zero (Shutoff) e a vazo nominal. Observando a forma da curva, fcil constatar que a perda de carga aumenta com o quadrado da vazo o que j era esperado, pois o termo Q elevado segunda potncia na equao de DarcyWeisbach. 2.6 Determinao do Ponto de Trabalho

18 FONTE: Idem. (1998, p.141)

34

Representando-se a curva do sistema no mesmo grfico onde esto as principais curvas caractersticas da bomba, o ponto de interseo da curva (H x Q) do sistema com a curva (H x Q) da bomba, obtm-se o ponto de trabalho do sistema de bombeamento, como se pode ver na figura 2.19.

Figura 2.19: Ponto de trabalho.19 Na figura 2.19, pode-se observar que uma boa escolha de uma bomba bem feita quando o ponto de trabalho (QT, HT, PotT e T) coincide com o ponto de mxima eficincia ou fica bem prximo desta faixa. 2.7 Transmisses de Potncia atravs de Polias e Correias Trapezoidais ou em V As correias, juntamente com as polias, so um dos meios mais antigos de transmisso de movimento. um elemento flexvel, normalmente utilizado para transmisso de potncia entre dois eixos paralelos distantes. As transmisses de potncia, atravs de polias e correias, constituem um recurso vastamente utilizado em diversos equipamentos industriais, devido a sua versatilidade e seu baixo custo. Seu emprego vai desde os mecanismos mais simples at outros com certo grau de sofisticao. uma transmisso por atrito, resultante de uma compresso inicial entre a correia e a polia, uma pr-carga na correia quando est estacionria, ficando ambos os lados da correia submetidos ao mesmo esforo.19 FONTE: Idem. (1998, p.142)

35

Com a transmisso em funcionamento, observa-se que os lados da correia no esto mais submetidos mesma tenso, isso ocorre uma vez que a polia motora tensiona mais a correria no ramo tenso do que no ramo frouxo, como se pode observar na figura 2.20.

Figura 2.20: Transmisso por correias.20 Na polia motora, a correia entra tensa devido ao esforo de girar a polia movida, e sai frouxa. Assim, medida que a correia passa em torno da polia, a tenso gradualmente diminui e a correia sofre uma contrao, tambm gradual. Em conseqncia disso, a correia deixa a polia motora mais contrada, uma vez que perde um pouco do seu alongamento ao se mover em torno da polia. Na polia movida, o fenmeno se repete, mas inversamente. Outro fenmeno que tambm acontece em transmisses por correias, o deslizamento, sendo este conseqncia de uma tenso inicial insuficiente ou de uma sobrecarga excessiva no eixo resistente, o que causa uma compresso insuficiente da correia sobre a polia, no desenvolvendo o atrito necessrio entre elas. Ambos os efeitos diminuem o rendimento da transmisso. O deslize, quando excessivo, alm de diminuir apreciavelmente o rendimento da transmisso, gera calor capaz de danificar a superfcie da correia. O deslizamento evitado com a aplicao de uma tenso inicial adequada.

20 FONTE: Elementos de Mquinas II Correias. Vide referncias.

36

2.7.1 Relao de Transmisso (i) De acordo com a figura 2.21, tem-se um par de polias realizando uma transmisso, onde a polia 1, fixa no eixo I, denominado eixo do motor e possui o dimetro nominal D1, enquanto a polia 2, fixa no eixo II, possui o dimetro nominal D2. C a distncia entre os centros.

Figura 2.21: Conjunto de polias realizando transmisso de potncia por correias.21 Considerando que as velocidades perifricas destas polias so v1 e v2, estas velocidades podem ser expressas por: v1=.D1.n11000 e v2=.D2.n21000 (2.22) Por outro lado:v1=v2 .D1.n11000=.D2.n21000

Simplificando-se, obtm-se: D1.n1=D2.n2. Com isso, tem-se:i=n1n2=D2D1 (2.23)

2.7.2 Caractersticas das Correias Trapezoidais 2.7.2.1 Geometrias Os principais tipos de correias trapezoidais utilizados podem ser visualizados com suas respectivas dimenses em polegadas e em milmetros conforme a figura 2.22. Entre as correias denominadas industriais, a classe I (A-E) a mais utilizada; na classe II (3V a 8V), esto as correias de perfil alto, enquanto aquelas da classe III, (F 1 a F3), denominadas correias fracionrias, so utilizadas em baixas potncias (fraes).21 FONTE: Cunha (2005, p.162)

37

Figura 2.22: Tipos e dimenses das principais correias trapezoidais.22 2.7.2.2 Seleo do Perfil das Correias Adequado para dada Transmisso Potncia do motor ir determinar o perfil da correia a ser utilizada, conforme o grfico da figura 2.23 que apresenta respectivamente a seleo dos perfis para a classe II.

22 FONTE: Cunha (2005, p.167)

38

Figura 2.23: Seleo das correias da classe (II), em funo da potncia versus rotao.23 2.7.3 Distncia entre os Centros A distncia entre os centros das polias possui um valor mnimo que recomendado pelos fabricantes de correias. Este valor serve como referncia para determinao do comprimento nominal das correias a serem utilizadas. O valor mnimo da distncia C calculado atravs da equao 2.24. C=0,5D2+1,5D1 (2.24) 2.7.4 Arco de Contato O arco de contato , como se pode ver na figura 2.24, determinado por:=180-60D2-D1C (2.25)

23 FONTE: Cunha (2005, p.169)

39

Figura 2.24: Conjunto de polias envolvidas numa transmisso.24 2.7.5 Comprimento Nominal da Correia De acordo com a figura 2.25, o comprimento nominal (L) da correia calculado atravs da equao 2.26.L=2C+1,57D2+D1+D2-D124C (2.26)

Onde: L= comprimento nominal da correia D1 = dimetro da polia motora; D2 = dimetro da polia movida; C = distncia entre os centros das polias. A partir desse comprimento, feita a escolha da referncia da correia nos catlogos, tomando-se o valor imediatamente superior (Lr), denominado comprimento real. Em funo disto, o valor da distncia entre os centros deve ser recalculado. A distncia entre os centros real, Cr, determinada em funo do comprimento real da correia (Lr). Cr=0,5Lr-0,785D2+D1+D2-D12Lr (2.27)

2.7.6 Clculo da Quantidade de Correias Trapezoidais

24 FONTE: Cunha (2005, p.163)

40

Para se calcular a quantidade de correias trapezoidais, recomenda-se a utilizao de um catlogo ou softwares do fabricante e, levando-se em conta que os materiais para correias sofrem evolues, importante que sejam consultados os catlogos mais recentes. De uma forma geral, alguns passos devem ser seguidos para realizar uma transmisso de potncia adequada atravs de polias e correias. 1 Passo: - Conhecimento dos parmetros referentes transmisso a ser realizada, tais como: rotaes de entrada, sada e relao de transmisso (i). No primeiro caso, a polia menor e mais rpida a polia motriz, no segundo caso o inverso. - Tipo de equipamento no qual a transmisso ser realizada e a potncia transmitida. Segundo o Anexo B, determina-se o fator de servio fs. Ni=Nm.fs (2.28) Onde: Ni = potncia transmissvel; Nm = potncia do motor; fs = fator de servio. 2 Passo: Determinar ou escolher os parmetros geomtricos da transmisso: - Dimetro da polia menor recomendado de acordo com a classe das correias segundo a tabela 2.1.

41

Classe II Perfil 3V Perfil 5V Perfil 8V

Valores (mm) 70 a 240 180 a 400 320 a 660 Velocidades perifricas mximas recomendadas:

Degraus 10 mm 10 mm 20 mm

Classe II: 1980 (m/min) Tabela 2.1: Valores recomendados para os dimetros e velocidades das polias.25 O clculo da velocidade perifrica (Vp) sempre em referncia a menor polia; quando se trata de uma reduo, esta possui a maior rotao. Deste modo, de acordo com a figura 2.24, tem-se:Vp=.D1.n11000m/min (2.29)

Qualquer uma dessas duas expresses abaixo, na tabela 2, utilizada para determinar o fator de correo do arco de contato (F).

25 FONTE: Cunha (2005, p.170)

42

Arco () () (D2-D1)/C Fator (F) 180 0,00 1,00 174 0,10 0,99 169 0,20 0,97 163 0,30 0,96 157 0,40 0,94 151 0,50 0,93 145 0,60 0,91 139 0,70 0,89 133 0,80 0,87 127 0,90 0,85 120 1,00 0,82 112 1,10 0,80 106 1,20 0,77 99 1,30 0,73 91 1,40 0,70 83 1,50 0,65 Tabela 2.2: Determinao do fator de correo do arco (F).26 3 Passo: - Determinar a potncia transmitida. 2.7.6.1 Potncia Transmitida por Correias Trapezoidais A potncia transmissvel por uma correia trapezoidal pode ser fornecida diretamente por tabelas constantes dos catlogos dos fabricantes ou atravs de frmulas especficas. Os catlogos fornecem normalmente a potncia em HP. necessrio fazer a converso para kW atravs da multiplicao por 0,7457.Nc=Nb+Na (2.30)

Onde: Nc = Potncia por correia; Nb = Potncia bsica; Na = Potncia adicional.

26 FONTE: Cunha (2005, p.171)

43

A potncia bsica e a adicional so expressas na maioria das vezes nos catlogos dos fornecedores, o qual, conforme a rotao e o dimetro nominal da polia motriz, determina-se a potncia bsica (de acordo com o Anexo C), e conforme a rotao do motor e a relao de transmisso, determina-se a potncia adicional (de acordo com o Anexo D). Deve-se observar que a potncia transmissvel por correia (Nc), determinada anteriormente em algumas recomendaes de catlogos, ainda multiplicada pelos fatores de correo do arco de contato (F), de acordo com a tabela 2, e o fator de correo do comprimento (Fc) (de acordo com o Anexo E). Em outras recomendaes estes fatores so levados em conta apenas na determinao da quantidade de correias. Seja qual for o procedimento, o resultado final da quantidade de correias ser o mesmo, como ser verificado em seguida. 4 Passo: - Determinao da quantidade de correias necessrias para a transmisso (Qc). Onde so necessrios: a potncia do motor de acionamento (Nm); Fator de servio (fs), (que se encontra no Anexo B); Potncia transmissvel (Ni). 2.7.6.2 Clculo da Quantidade de Correias Trapezoidais A quantidade de correia pode ser expressa por:QC=Nm.fsNb+Na.1FC.F (2.31)

Ou: QC=Nm.FSNb+Na.FC.F (2.32) 2.8 Teste de Performance O principal objetivo do teste de performance ou desempenho a determinao das curvas caractersticas reais, o que permitir, mediante comparao com as curvas fornecidas pelos fabricantes, comprovar a qualidade do equipamento, possibilitando, ento, uma verificao antecipada se a bomba ir realmente atingir o desempenho descrito pelo fornecedor, evitando assim uma srie de transtornos que ocorreriam se o equipamento

44

entrasse em operao e logo aps apresentasse rendimento insuficiente ou capacidade insuficiente para atingir o deslocamento necessrio. Para garantir a adequao do teste, uma srie de procedimentos devem ser observados antes, durante e aps o teste. (MATTOS; FALCO, 1998) 2.8.1 Procedimentos antes do Teste Primeiramente, deve-se estabelecer os critrios, como o mtodo de execuo do teste, o procedimento nas leituras dos instrumentos e as flutuaes e tolerncias permissveis. As flutuaes recomendadas das medies obedecem a critrio conforme a tabela 2.3: Varivel Diferencial de presso atravs da bomba Flutuaes aceitveis

2% (P) (P) Presso de descarga (Pd) 2% (Pd) Presso de suco (Ps) 3% (Ps) Vazo (Q) 2% (Q) Rotao (N) 0,3% (N) Potncia (BHP) 1% (BHP) Tabela 2.3: Flutuaes recomendadas.27 J para as tolerncias aceitveis, em relao aos dados do fornecedor, seguem critrios conforme a tabela 4.

Varivel Carga de 0 a 500 ft (0 a 152,4 m)

Ponto garantido -2% 5% Carga de 500 a 1000 ft (152,4 a 304,8 m) -2% 3% Carga acima de 1000 ft (>304,8 m) %2 Potncia (BHP) 4% NPSHreq 0% Tabela 2.4: Tolerncias recomendadas.28

Vazo nula (shutoff) 10% 8% 5%

Os percentuais negativos s so aceitos se a curva carga versus vazo (H x Q) resultante do teste for estvel.27 FONTE: Matos e Falco (1998, p.373) 28 FONTE: Idem.

45

J os limites aceitveis de vibrao para uma bomba nova, devem obedecer aos critrios que esto associados figura 2.25.

Figura 2.25: Limites de vibrao.29 A vibrao no filtrada para bombas com mancais de rolamentos ou bombas com amplificadores de velocidade por engrenagem girando acima de 6000 rpm, medida na caixa de mancal durante o teste na vazo e rotao nominal ( 10%), no dever exceder uma velocidade de 7,6 mm/s (0,30 in/s), nem uma amplitude pico a pico 63,5 milsimos de mm (2,5 mils) incluindo os efeitos eltricos e/ou mecnicos. A vibrao filtrada na freqncia de rotao, freqncias de passagens das ps ou outras freqncias especificadas pelo comprador, no dever exceder a uma velocidade de 5,1 mm/s (0,20 in/s). Cuidadosa inspeo deve ser feita no que diz respeito ao alinhamento da bomba e acionador, sentido de rotao, ligaes eltricas, tubulaes de suco e descarga, folga nos anis de desgaste, canais de passagem do lquido e posicionamento e adequabilidade dos instrumentos de medio. Se possvel, desejvel a realizao de testes preliminares para adequao dos instrumentos e treinamento da equipe que realizar o teste.

29 FONTE: Idem. (1998, p.384)

46

Antes de se iniciar o teste, os instrumentos devem ser aferidos por apropriada calibragem. 2.8.2 Procedimentos durante o Teste Geralmente o teste feito com seis diferentes pontos de funcionamento e dentre estes normalmente se tem o shutoff (vazo nula), a vazo nominal e a vazo mxima. Os demais pontos so arbitrrios e devem estar igualmente espaados para uma melhor elaborao das curvas. Para cada ponto so feitas as leituras da vazo (Q), presso de suco (Ps) e descarga (Pd), rotao (N), voltagem (V), amperagem (I), fator de potncia (cos ), temperatura do fluido bombeado (T) e temperatura dos mancais. Com esse valores possvel calcular a altura manomtrica ou carga da bomba (H), potncia absorvida (Potabs), rendimento () e NPSHd para cada um dos seis pontos. O controle da vazo feito atravs da abertura ou fechamento da vlvula de descarga, que ajustada at se alcanar o valor de vazo requerido para cada ponto do teste. importante frisar, que para o ponto de shutoff (vazo nula) onde a vlvula de descarga encontra-se totalmente fechada, a carcaa da bomba fica geralmente submetida a uma presso maior, o que aumenta a probabilidade de exploso da bomba, caso esta apresente alguma falha estrutural. A temperatura do fluido sofre um acelerado aumento, pois este recebe energia e impedido de escoar, portanto, no recomendado que a bomba opere neste ponto por mais de 5 minutos, por questes de segurana. Durante o teste, as leituras devem ser observadas e registradas. Alm disso, devese observar a instalao no que diz respeito a comportamentos excessivos como, vibrao excessiva e operao inadequada do sistema de lubrificao e vedao. 2.8.3 Procedimentos aps o Teste Efetuar os clculos atravs das equaes descritas nos itens anteriores para o levantamento das curvas caractersticas a partir dos valores medidos durante o teste. Comparar as curvas obtidas no teste com as curvas fornecidas pelo fabricante e decidir sobre os critrios de aceitao do equipamento testado.

47

3 ESTUDO DE CASO E APRESENTAO DOS RESULTADOS 3.1 Apresentao da Empresa O presente estudo constitui-se de uma pesquisa de campo realizada em um dos maiores complexos de produo de alumnio e alumina do mundo: o Consrcio de Alumnio do Maranho ALUMAR. Comeou a ser implantado em julho de 1980 e, desde ento, tem desempenhado papel importante na transformao do perfil industrial do Maranho. O valor do investimento foi de US$ 1,7 bilho e os milhes de toneladas de alumnio e alumina, produzidas em 29 anos de histria do a dimenso do investimento. O complexo foi instalado na ilha de So Lus - Ma, espao privilegiado pela diversidade cultural e por abrigar uma cidade que, desenhada nas linhas da arquitetura colonial, foi reconhecida como patrimnio da humanidade pela UNESCO em 1997. A instalao da fbrica foi precedida por um detalhado levantamento da regio, feito com muito rigor para preservar o respeito ao homem e a terra. Desde que entrou em operao, em maio de 1984, at os dias de hoje, as relaes da ALUMAR com a comunidade se aprofundaram. A empresa gerou emprego e renda, sendo que 92% dos seus empregados foram recrutados no Maranho e dos US$ 430 milhes que movimenta anualmente, boa parte dos lucros so investidos, na forma de impostos, salrios, compras e servios, gerando negcios em cadeia e assim movendo a economia de So Lus. O investimento nos vrios programas comunitrios de sade, educao, cultura e meio ambiente, a poltica voltada para a valorizao dos seus empregados como o principal ativo da empresa e o desenvolvimento da conscincia ambiental que ultrapassa a fronteira da fbrica, fazem da ALUMAR um exemplo de desenvolvimento com responsabilidade, integrado ao cotidiano e ao futuro de So Lus, e do Estado do Maranho. A ALUMAR pode ser subdivida em trs grandes reas operacionais:

Porto: rea responsvel pelo recebimento e estocagem das principais Refinaria: planta qumica responsvel pela transformao da bauxita

matrias-primas da planta (bauxita, carvo, coque, piche e soda custica) e embarque alumina; em alumina por meio do processo Bayer. Tem produo desde o ano de 2006, em 1,5 milhes de toneladas de alumina por ano. Agora, est no processo de expanso, no projeto AUREF U2, com uma produo estimada de 3,5 milhes de toneladas de alumina por ano;

Reduo: planta metalrgica responsvel pela fabricao do alumnio

primrio atravs do processo de eletrlise da alumina em cubas. A produo mdia anual est na ordem de 370.000 toneladas de alumnio.

48

3.2 Calcinao: rea 050 O objetivo da rea de Calcinao (rea 50), etapa final do processo de obteno da alumina, transformar a pasta de hidratado proveniente do fundo dos ciclones (underflow) da Precipitao (rea 45), em alumina calcinada, assegurando a qualidade requerida pelos clientes finais. Uma vez calcinada, a alumina enviada para estocagem. Esse processo consiste em secar a pasta mida de alumina tri-hidratada para eliminar a gua livre e, posteriormente, eliminar as trs molculas de gua combinadas quimicamente que compem a estrutura cristalina da alumina tri-hidratada. O aquecimento dos cristais feito de forma a garantir o grau de calcinao desejado. O processo altamente endotrmico, requerendo cerca de 1,69 MJ de energia por kg de alumina (17% para evaporar a umidade do hidrato e 63% para calcinar a alumina).

Figura 3.1: Frmula qumica da alumina quando passa da precipitao para a calcinao.30 O processo de calcinao de alumina pode acontecer em fornos rotativos tradicionais ou em fornos verticais dotados de um leito formado pela prpria alumina, porm suspensa por uma corrente de ar quente em sentido ascendente, tambm chamado de calcinadores do tipo flash. O processo se inicia com o bombeamento da pasta de hidrato de alumina, ou simplesmente hidrato, do fundo dos ciclones da rea 045 (precipitao), diretamente para os filtros Doorcos da Calcinao. Na rea 050 (Calcinao), o hidrato passa por filtros rotativos horizontais a vcuo (Filtros Doorcos), onde lavado com condensado, separado do licor e parcialmente seco a vcuo. Nesta etapa, a garantia da eficincia da filtrao fundamental para controlar o teor de sdio solvel e a umidade no Hidrato, fatores que iro impactar no teor de sdio total da alumina e na operao do prdio de calcinao como um todo, respectivamente. O hidrato retirado dos filtros por uma transportadora de rosca, podendo seguir no processo de calcinao ou para o ptio de hidrato (050M-PI-011), dependendo de estratgia de produo.30 FONTE: ALUMAR.

49

Aps a filtrao, o material transportado pneumaticamente para os Secadores fluidizados a ar aquecido, para retirada da umidade superficial. Nos Secadores, feito um Bypass da vazo de Hidrato para a chamin D4, como forma de melhorar a performance de produo e auxiliar no controle da rea superficial da alumina. O secador de leito fluidizado tem como a funo reter a descarga de hidrato do ciclone 1, a fim de promover um tempo de residncia extra, eliminando a umidade residual ainda existente no hidrato. Seu nvel controlado em cascata, que por sua vez, controlada pela a temperatura do forno, minimizando a variabilidade decorrente da alimentao dos filtros doorcos. Essa malha de controle confere maior estabilidade ao sistema. O hidrato parcialmente seco , ento, transportado pneumaticamente para o forno, atravs de dutos e ciclones, onde permanece por 3 segundos, a fim de se transformar em alumina calcinada. No forno, onde a temperatura varia entre 950 a 1000C, ocorre o contato direto entre o ar quente proveniente da queima de leo BPF e hidrato. Nesta etapa so controladas as temperaturas do forno e ciclone C5, a fim de se obter o valor de rea superficial desejado pelo cliente. A alumina , ento, descarregada no vaso de reteno onde termina a calcinao propriamente dita e se inicia o processo de resfriamento. Esse processo nada mais do que a troca de temperatura entre o ar frio que o soprador puxa da atmosfera com a alumina calcinada, atravs de dutos e vasos estrategicamente instalados. Assim, a alumina transferida pneumaticamente para os Coolers (resfriadores de leito fluidizados), onde termina a etapa de resfriamento. No cooler coletada uma amostra para anlise, por turno, da sua rea superficial e granulometria. Alm das unidades principais, onde se realiza a calcinao, existem outros circuitos ou sistemas auxiliares. Estas reas esto dispostas da seguinte maneira:

REA 050 A - Aerodri (Sistema auxiliar de filtrao): Serve para

acelerar o processo de filtrao, por meio da adio de floculante ao hidrato. Este sistema composto de um tanque reservatrio e de bombas dosadoras.

REA 050 B Condensado: Tanque 050B recebe condensado limpo

do tanque 043B e bombeia para os filtros doorcos para lavagem do hidrato e manuteno do sdio solvel sob controle. Por gravidade, esse condensado desce as serpentinas do setor quente dos coolers. Aps resfriar a alumina, esta gua retorna para a caldeira e o contato do condensado mais frio com o mais quente retornando do cooler produz vapor de baixa presso usado em vrios pontos do calcinador. REA 050 C - Sistema de resfriamento do cooler: Duas torres de resfriamento, que so abastecidas com gua potvel, recebem um tratamento com produtos

50

qumicos para evitar corroso nas linhas e bombear para as serpentinas dos coolers para resfriamento da alumina calcinada, alm de suprir a chamin D1. Aps resfriar a alumina, a gua retorna para a torre quente onde resfriada e volta para o cooler.

REA 050 E Filtrado forte: Recebe produto da 1. lavagem da torta, REA 050 F - Lavagem custica: usado um tanque de preparao

que retorna para a precipitao 045. custica para limpeza dos filtros doorcos e um tubulo para limpeza de sifo da Reduo, alm de uma caixa de lavagem de placas dos Reatores.

REA 050G - Filtrado fraco: produto da 2. lavagem da torta, que

ento servir para a 1. lavagem. 3.2.1 Sistema de Lavagem Custica Muitos fluidos movimentados em Refinarias de alumina depositam materiais nas paredes das tubulaes, tanques e superfcies filtrantes. Isso faz com que se tenha reduo das seces transversais e reduo da capacidade de filtrao. As perdas de carga nas tubulaes (perdas por frico) crescem devido ao aumento da rugosidade associado aos materiais ali depositados. Tudo isso requer desenho de linhas, equipamentos e sistemas de by-pass que possibilitem a limpeza destes sistemas. Na rea da calcinao, a deposio de hidrato afeta principalmente as linhas de transferncia de hidrato para a calcinao, retorno de licor para a precipitao e os filtros de hidrato. O processo de limpeza para remoo desse hidrato feito por intermdio de lavagem custica. As lavagens seguem uma programao de acordo com o tempo de ciclo de operao de cada linha e equipamento. As lavagens custicas dos filtros horizontais na Calcinao promovem a limpeza dos poros dos panos de filtragem que incrustam com hidrato durante o processo de lavagem e secagem do hidrato para retirar a soda solvel e gua. Essa lavagem feita a cada 100 horas de operao do filtro. Aps esse perodo, costuma-se verificar perda de eficincia do filtro. Uma soluo custica de TC de 300 gpl preparada no tanque 050F. Essa soluo aquecida at cerca de 100 C. Esta preparao controlada por um aplicativo (SCHEMT207), que regula a quantidade de gua da CP e soda (50% w/w) que vm do tanque 006C para se atingir as condies ideais da soluo. O aquecimento proveniente do vapor de baixo, gerado na caldeirinha da rea de Calcinao. O tempo normal de preparao varia entre 20 e 30 minutos. A soluo de lavagem custica tem as seguintes caractersticas:

51

exausto de gases);

Temperatura: 85C - 100C Teor Custico (TC): 300gpl Teor Alcalino (TA): 355 380gpl Sistema dos Filtros horizontais de hidrato (incluindo sistema de Sistema de repolpagem de hidrato; Sistema de lavagem de sifes e placas (peas da rea da Reduo da

Na calcinao, os sistemas que so lavados em custica so:

ALUMAR).

3.2.1.1 Lavagem dos Filtros Horizontais de Hidrato Antes de iniciar a lavagem, o operador efetua a quebra de crostas e executa uma limpeza superficial do filtro. Os filtros tm uma rotina, devendo ser lavados a cada 100 horas de operao para limpar / desobstruir os poros dos meios filtrantes (panos de filtro), que so responsveis pela lavagem e secagem do hidrato que alimenta os calcinadores. O tempo de lavagem varia entre 4 e 6 horas, com uma vazo das bombas de lavagem em torno de 120 m/h. O processo total de lavagem dura em torno de 7 horas (preparao 30 minutos), lavagem (6 h). Aps a lavagem custica so remendados os possveis furos nos panos, desobstrudos e ajustados os sprays de lavagem de panos. Aps a lavagem custica, os panos do filtro so lavados durante 30 minutos com condensado para retirada de resduos. O descarte da soluo da rea 050F, em geral, bombeado para o R1 (suco das bombas dos tanques da rea 045E) na Precipitao por via da bomba de poo 050F BP 11, porm pode ser utilizada tambm a bomba 050 BP 13 quando se quer direcionar tal descarte para o tanque 045C-TQ-04, tambm na Precipitao. O descarte da soluo da rea do tubulo e tanque de placas utilizam a bomba 050 BP13 e o descarte direcionado para o tanque 045C-TQ-04, na Precipitao.

Figura 3.2: Fluxograma do processo de lavagem custica.31 3.3 Metodologia Aplicada31 FONTE: Autoria prpria.

52

Seguindo essa abordagem, o trabalho concebido e realizado para evidenciar a medio do real teste de performance da bomba centrfuga em comparao s curvas do seu devido fabricante. Os testes foram realizados em uma bomba centrfuga, bomba de lavagem custica, recentemente instalada na refinaria, calcinao, da ALUMAR, onde foi realizado um retrofit para atender os novos requisitos operacionais do projeto de expanso, AUREF U2, desta indstria.

3.3.1 Descrio da Bomba e Instrumentao De acordo com a folha de dados (Anexo F), este equipamento se trata de uma bomba de lavagem custica da WEIR, tamanho 6/4, modelo AH, com dimetro do rotor de 400 mm, rotao nominal de 1380 rpm, conforme a figura 3.3. Acionada por um motor eltrico de corrente alternada, transmisso por correias e polias, da WEG de alta eficincia, potncia de 100 CV, rotao nominal de 1800 rpm. Como parmetros operacionais desta bomba que trabalha afogada tm-se: Vazo mxima: 288 m/h; Vazo normal: 120 m/h; Vazo mnima: 93,5 m/h.

Por precauo, no foi medida a presso de shutoff (vazo nula), e por isso foram escolhidos apenas cinco pontos, alguns valores aproximados da vazo normal e da mnima e outros aleatrios abaixo da mnima, entre a mnima e a normal, e outros acima da normal. No foi medido com a vazo mxima pelo risco de ocorrer o transbordo no filtro, por isso s foi medido at uma vazo de aproximadamente 177m/h. Uma vlvula reguladora de fluxo, tipo borboleta, presente na linha de hidrato para alimentao do filtro, a descarga da bomba foi direcionada para esta linha que foi utilizada no s para medir a vazo, mas tambm para regular a vazo com um valor aproximado das medidas pr-estabelecidas. Esta vlvula, da marca Tyco Keystone, possui um range de 0 a 200 m/h, controle automtico da sala de controle, com uma preciso de 1%. O prximo passo a seleo dos manmetros para as linhas de suco e descarga da bomba. Isto foi feito de acordo com o memorial de clculo, onde se obteve o seguinte resultado, listado na tabela 3.1:

53

Presso mxima 65,5 KPa(g) Presso mnima 9,9 KPa(g) Presso mxima 621 KPa(g) Flange de descarga da bomba Presso mnima 534,2 KPa(g) Tabela 3.1: Presses mximas e mnimas da bomba Flange de suco da bomba Para uma melhor preciso e manter uma faixa de segurana, deve-se acrescentar 50% nos valores das presses mximas que foram encontradas, conforme a tabela 3.2. Posio Presso mxima + FS (50%) Manmetro disponvel Manmetro de suco 65,5 * 1,5 = 98,25 0 100 Manmetro de descarga 621 * 1,5 = 931,5 0 1000 Tabela 3.2: Range dos manmetros selecionados Os manmetros utilizados so da marca Wika, possuem uma preciso de 1% de escala e foram devidamente aferidos na sala de instrumentao da ALUMAR. Para a medio da rotao, foi utilizado um tacmetro ptico com mira laser, da marca Instrutherm, modelo TD-712, com range de 10 a 99.999 rpm e preciso de 0,05% da leitura. Aps o levantamento dos dados do teste, foi elaborada uma planilha para registro dos dados obtidos (conforme Apndice A). 3.3.2 Realizao do Teste Inicialmente, foi feito o alinhamento do sistema de lavagem custica. Logo aps o alinhamento, as vlvulas de suco e descarga e a vlvula do fundo do tanque foram totalmente abertas e para garantir a realizao da escorva, o preenchimento das linhas de suco e descarga e da bomba com a soluo custica, para garantir a escorva foi aberta a vlvula de descarte na linha de descarga por alguns minutos. Logo depois de realizada a escorva houve uma comunicao com o operrio da sala de controle para iniciar a partida da bomba. Depois de poucos minutos, at a bomba atingir a rotao constante, foi alinhado com o operrio da sala de controle para colocar a vlvula de controle na vazo de 70 m/h. Quando atingiu este ponto de vazo, foram registradas as presses de suco e descarga, as temperaturas e as vibraes nos mancais. Repetindo isto para todos os pontos pr-estabelecidos, 88, 125, 144 e 177 m/h.

54

importante ressaltar que, para todos os pontos de medio do teste, foi predestinado um intervalo de tempo suficiente para garantir a estabilidade do escoamento, garantindo assim uma melhor preciso no valor da vazo e demais parmetros. Mas quando se foi medir o segundo ponto, houve um rudo estranho nas correias de transmisso, as quais comearam a soltar estilhaos, como se pode ver na figura 3.3, at se romperem, conforme a figura 3.4.

Figura 3.3: Estilhaos das correias

Figura 3.4: Correias rompidas

55

Foram analisados todos os parmetros de alinhamento, conforme a figura 3.5, tensionamento, conforme a figura 3.6, tipos de correias, dentre outros. Verificou-se um pequeno desalinhamento nas polias as quais foram alinhadas e colocaramse novas correias para a realizao de um novo teste.

Figura 3.5: Verificao do alinhamento

56

Figura 3.6: Verificao do tensionamento No segundo teste, houve o mesmo problema: o rompimento das correias 5VX, que foram trocadas (correias dentadas), de acordo com as especificaes do fornecedor, para correias 5V (correias lisas), para testar se era alguma falha do atrito das correias com as polias, porque a correia dentada tem uma rea menor de contato e parece ser menos resistente que a correia lisa. Verificou-se novamente o alinhamento e realizou-se novamente o teste, onde as correias no suportaram e se romperam novamente. Foi ento necessrio se analisar o dimensionamento do sistema de transmisso para verificar a capacidade de transmisso por correias e analisar se o nmero de correias era suficiente para suportar toda a tenso transmitida, o que ser abordado adiante. 3.3.3 Anlise no Dimensionamento do Sistema de Transmisso 3.3.3.1 Relao de Transmisso Conforme o item 2.8.1, tem-se: i=n1n2=D2D1=177513803002351,28 3.3.3.2 Seleo do Perfil da Correia

57

Conforme o grfico 2.23, escolheu-se um perfil adequado para este sistema de transmisso, de acordo com a potncia do motor, que 100 CV. Perfil escolhido : 5V. 3.3.3.3 Distncia entre os Centros Conforme o item 2.8.3, tem-se a distncia mnima entre os centros. C=0,5.300+1,5.235=502,5 Mas ns adotaremos uma distncia um pouco maior para se ter uma margem de segurana melhor. A distncia de centro adotada ser: C = 720 mm. 3.3.3.4 Arco de Contato Conforme o item 2.8.4, tem-se: =180-60300-235720=174,6 3.3.3.5 Comprimento Nominal da Correia Conforme o item 2.8.5, tem-se: L=2.720+1,57300+235+300-23524.720=2281,4 Conforme Anexo G, tem-se o comprimento real da correia que : Lr = 2285 mm. Atravs do comprimento real da correia, tem-se a referncia da correia adequada para a dada transmisso, que a correia 5V - 900. 3.3.3.6 A Distncia Real entre os Centros Conforme o item 2.8.5, tem-se: Cr=0,5.2285-0,785300+235+300-23522285=720,67721mm 3.3.3.7 Clculo da Potncia Transmissvel

58

Segundo a folha de dados (Anexo F), tem-se: Nm = 100 CV 100 HP Condies de trabalho: - Mquina condutora: motor de corrente alternada, sncronos ou em curto circuito; - Mquina conduzida: Bomba centrfuga; - Trabalho de 6 a 8 horas por dia; - Ambiente de trabalho muito mido e muita poeira. Logo, segundo o Anexo B, tem-se: fs = 1,1 + 0,2 = 1,3 Logo, a potncia transmissvel ser: Ni = 100.1,3 = 130 HP 3.3.3.8 Clculo da Velocidade Perifrica Conforme a equao 2.36, tem-se:Vp=.235.17801000=1314,13 m/min = 22 m/s

3.3.3.9 Potncia Transmitida por Correias Trapezoidais Conforme o Anexo C, interpolando alguns dados, tem-se: Para um dimetro de 230 mm, tem-se:Nb(230)=23,1+24-23,1.1780-17001800-1700=23,82 CV

Para um dimetro de 240 mm temos: Nb(240)=24,5+25,4-24,5.1780-17001800-1700=25,076 CV Para um dimetro ideal de 235 mm, tem-se:

59

Nb(235)=23,82+25,08-23,82.235-230240-230=24,45 CV

Conforme o Anexo D, interpolando alguns dados, tem-se:Na=1,3+1,38-1,3.1780-17001800-1700=1,364 CV

Potncia transmitida por correia : Nc=24,45+1,36=25,8 CV25,8 HP 3.3.3.10 Clculo da Quantidade de Correias Trapezoidais Conforme a tabela 2.2, tem-se o fator de correo do arco de contato: F = 0,99. Conforme o Anexo E, tem-se o fator de correo do comprimento da correia: Fc = 0,95. Logo, a quantidade de correia ser:Qc=100.1,324,45+1,36.0,95.0,99=5,36

Como se pode ver, de acordo com o clculo do nmero de correias, so necessrias seis correias para suportar a transmisso de potncia, mas na bomba estava instalada uma polia com apenas quatro bornes, como se pode observar na figura 3.7, ou seja, s tinha quatro correias que no estavam suportando a potncia transmitida.

Figura 3.7: Polias com quatro bornes acoplados a quatro correias

60

Foram trocadas as polias de quatro bornes para seis, conforme a figura 3.8, e trocadas as correias 5V para as correias 5VX 900, da marca Goodyear (figura 3.9). O prprio fornecedor que ficou responsvel em arcar com as despesas da troca das polias e em repor os jogos de correias perdidos, pois o equipamento ainda estava na sua devida garantia.

Figura 3.8: Polia com seis bornes acopladas a seis correias

Figura 3.9: Correia especificada

61

Voltou-se a realizar o teste de performance e no houve mais nenhum problema no sistema de transmisso. Logo, depois de registrar todos os valores de presses, temperaturas e vibraes, foram elaboradas as curvas reais para serem comparadas s curvas do fornecedor.

62

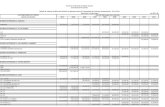

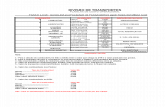

4 RESULTADOS E DISCUSSES 4.1 Curvas Caractersticas Reais Com os dados obtidos no teste, passou-se para a avaliao. Na tabela 4.1, encontram-se os valores obtidos durante o teste para o levantamento das curvas caractersticas da bomba. Pontos do Teste Vazo (Q) Presso de suco (Ps) Presso de descarga (Pd) Rotao da bomba (n) Voltagem Temperatura do Fluido 3 125 20 590 1380 440 90 Tabela 4.1: Valores obtidos no teste 1 70 30 620 1380 440 2 88 30 620 1380 440 4 144 20 590 1380 440 5 177 16 560 1380 440 m/min KPa KPa Rpm V C

Com os valores acima foi realizado o clculo com o uso do Microsoft Excel, com as equaes e leis descritas conforme item 2.3 e os dados foram corrigidos para a rotao nominal de 1380 rpm da bomba.32 Na tabela 4.2 encontram-se os valores das medies de vibrao dos mancais e na tabela 4.3 as temperaturas nos mancais. Medio de Vibrao 050F-BA-11 18/9/2008 Valores (mm/s) Mancal Horiz Vertical A 0.50 1.20 B 1.20 0.60 C 1.65 0.92 D 1.20 1.65 Tabela 4.2: Medies de Vibrao

TAG: DATA: Ponto Motor Bomba

Axial -

Tag: Data: Ponto Tempo (min)

Medies das temperaturas 050F-BA-12 18/09/08 Temperatura (C) 0 5 10 15 20 25

30

40

32 A planilha com os clculos est disponvel no Apndice A.

63

Mancal A Mancal B Mancal C Mancal D Ambiente

35.6 37 35.8 35.6 36 38.8 43.2 43.8 44.4 45.4 44.4 44.6 47.8 49.6 53.8 47.6 48.6 50.8 51.8 53.4 36 35 35.2 35.2 35.2 Tabela 4.3: Medies das temperaturas

36.4 46.2 55.6 54.8 35

36.8 46.6 57.4 56.6 34.8

38 47.6 59.6 56.4 35.8

4.2 Comparao das Curvas Caractersticas De acordo com os dados obtidos no teste, foi feito um comparativo destes com os dados do fabricante, a curva da bomba original. 33 A tabela 4.4 mostra este comparativo e mais a diferena em termos percentuais para a carga (H). Pontos do teste 1 2 3 4 5 Vazo (Q) 70 88 125 144 177 ATM (Teste) 49,47 49,49 47,88 47,92 45,83 ATM (Fabricante) 50,44 50,02 49,44 49,14 48,32 Diferena (ATM) -1,92 -1,05 -3,15 -2,48 -5,15 Tabela 4.4: Comparativo dos dados reais com os dados do fabricante m/min M M %

Analisando-se os dados da tabela 4.2, pode-se observar que os valores da altura manomtrica do teste esto bem prximos dos valores dados pelo fabricante da bomba. Considerando os valores das tolerncias aceitveis sugeridas na tabela 4.2 tem-se, na tabela 4.5, uma rpida avaliao das diferenas em termos percentuais. Pontos do teste Diferena da ATM Tolerncias 1 Vazo Mnima -1,92 -2 5% 3 Vazo Nominal -3,15 -2 5% 5 Vazo Mxima -5,15 -2 5% Tabela 4.5: Diferena percentual entre a ATM do teste e do fabricante. Pode-se ver que a bomba obteve um bom desempenho, at mesmo com a vazo nominal e a considerada mxima permissvel um pouco fora da tolerncia, mas bem pouco abaixo da tolerncia e ainda um valor aceitvel, pois a curva caracterstica elaborada com os dados do teste se manteve de uma forma estvel e ainda, levando-se em considerao as perdas de cargas devido aos acessrios na tubulao como as vlvulas, o trocador de calor e outros. A figura 4.1 mostra, de uma forma mais clara, como os dados do teste ficaram bem prximos do fabricante e como a curva se manteve de uma forma estvel.

33 Disponibilizada no catlogo do fabricante que se encontra no Anexo H.

64

Figura 4.1: Comparativo entre as curvas ATM do teste e do fabricante E como se pode ver, as vibraes no excederam uma velocidade de 5,1 mm/s, ficaram bem abaixo desse limite aceitvel, e as temperaturas dos mancais tambm ficaram em uma faixa aceitvel. Ento, pode-se concluir que a bomba est dentro dos limites e padres aceitveis.

65