TCC_DOC

-

Upload

marcos-gonzaga -

Category

Documents

-

view

114 -

download

0

Transcript of TCC_DOC

1

ETEP - FACULDADE DE TECNOLOGIA

DE SÃO JOSÉ DOS CAMPOS

UTILIZAÇÃO DE MODEL BASED DESIGN NA GERAÇÃO

AUTOMÁTICA DE PROGRAMAS PARA PROJETO DE SISTEMAS DE

CONTROLE COM CLP.

Marcos Fernando Nantes Gonzaga

Trabalho de Conclusão de Curso de Bacharelado em Engenharia Mecatrônica,

orientado pelo Prof. Eng. M.Sc. Samuel J. da Silva

ETEP Faculdades

São José dos Campos

2015

2

ETEP - FACULDADE DE TECNOLOGIA DE SÃO JOSÉ DOS

CAMPOS

UTILIZAÇÃO DE MODEL BASED DESIGN NA GERAÇÃO

AUTOMÁTICA DE PROGRAMAS PARA PROJETO DE SISTEMAS DE

CONTROLE COM CLP.

_______________________________

Marcos Fernando Nantes Gonzaga

_______________________________

Prof. Eng. M.Sc. Samuel J. da Silva

Orientador Acadêmico

ETEP Faculdades

São José dos Campos

2015

3

AGRADECIMENTOS

Agradeço primeiramente a Deus e a minha mãe. Agradeço aos meus professores, pela

dedicação e compreensão, principalmente neste final de curso, em especial ao meu orientador:

Samuel Silva que me ajudou desde a definição do tema deste trabalho, que possibilitou aplicar

ferramentas de engenharia e conceitos aprendidos nestes cinco anos de graduação sem deixar

de aproveitar minhas experiências adquiridas anteriormente.

4

RESUMO

Quando se fala em automação, surgem algumas divergências de opiniões envolvendo

confiabilidade ligada ao hardware utilizado e limitações de software bem como a capacidade

de processamento. Desta forma surgem os que defendem o uso de hardware baseado em PC,

que possuem grande capacidade de processamento e devido a este fato, possuem um poderoso

software, normalmente, programado em linguagem gráfica de alto nível capaz de realizar

operações complexas através de uma interface gráfica amigável. Em contrapartida, existem os

que defendem a confiabilidade de uma plataforma estável e já consagrada em ambiente

industrial que é o Controlador Lógico Programável (CLP), mas que possui limitações de

processamento e armazenamento quando comparados aos recursos de um PC, tornando a

programação de sistemas complexos, uma tarefa extremamente difícil. Este trabalho descreve

detalhadamente uma metodologia capaz de aproximar estes dois mundos citados

anteriormente: utilizando-se de uma poderosa e amplamente conhecida ferramenta

computacional de engenharia, e graças a padronização internacional nas linguagens de

programação de CLP’s, é possível modelar um determinado sistema e obter automaticamente

a rotina de CLP correspondente ao modelo, pronto para uso e para ser embarcada em um

controlador. Os resultados obtidos demonstram que o método se torna mais interessante à

medida que a complexidade do sistema de controle aumenta, mas também foram encontradas

limitações e dificuldades inerentes à metodologia. Não existe uma fórmula ou regra para a

escolha de determinada metodologia para o desenvolvimento de um projeto, cada projeto

pode ter uma que apresente melhores resultados, ou a própria experiência da equipe pode

apresentar maior rendimento com determinado método, este trabalho apresenta mais uma

metodologia que pode ser utilizada, inclusive em conjunto com outras visando reduzir o

tempo e aumentar a robustez do processo de criação de software de controle.

Palavras Chave: Controlador Lógico Programável, Programmable Logical Controller, Model

Based Design, CLP, PLC, MBD, automação.

5

Sumário

AGRADECIMENTOS ................................................................................................... 3

RESUMO ........................................................................................................................ 4

Lista de Figuras ............................................................................................................... 7

Lista de Tabelas .............................................................................................................. 8

1 INTRODUÇÃO ....................................................................................................... 9

1.1 Objetivo .......................................................................................................... 10

1.2 Justificativa ..................................................................................................... 10

2 FUNDAMENTAÇÃO TEÓRICA ......................................................................... 11

2.1 MODEL BASED DESIGN ............................................................................ 11

2.1.1 Modelagem ................................................................................................ 12

2.1.2 Simulação .................................................................................................. 12

2.1.3 Ferramentas Computacionais ..................................................................... 13

2.2 CONTROLADOR LÓGICO PROGRAMÁVEL (CLP) ................................ 15

2.2.1 Linguagens de Programação ...................................................................... 16

2.2.2 IEC 61131-3 ............................................................................................... 19

2.2.3 Automação ( Breve histórico ) ................................................................... 19

2.3 COMPONENTES DA PROVA DE CONCEITO .......................................... 20

2.3.1 Motor de Corrente Contínua ...................................................................... 20

2.3.2 Controlador PID ......................................................................................... 22

3 METODOLOGIA .................................................................................................. 25

3.1 Modelagem do motor de corrente contínua .................................................... 27

3.1.1 Parte mecânica ........................................................................................... 28

3.1.2 Parte elétrica: ............................................................................................. 29

3.1.3 Modelo do motor de corrente contínua ...................................................... 30

3.2 Modelo completo do sistema a ser embarcado ............................................... 31

3.3 Rockwell RSLogix 5000 ................................................................................. 33

6

4 RESULTADOS ...................................................................................................... 36

5 CONCLUSÃO ....................................................................................................... 39

6 Referências: ............................................................................................................ 40

7 Anexos .................................................................................................................... 41

7.1 Anexo 1 – Arquivo de texto gerado pelo MatLab .......................................... 41

7.2 Anexo 2 – Texto após importação pelo RSLogix ........................................... 44

7

Lista de Figuras

Figura 1.1 - Automação baseada em PC ......................................................................... 9

Figura 2.1 - Ambiente Simulink ................................................................................... 14

Figura 2.2 - Diagrama Ladder ...................................................................................... 16

Figura 2.3 - Linguagem texto Estruturado .................................................................... 17

Figura 2.4 - Diagrame de blocos ................................................................................... 18

Figura 2.5 - Diagrama Grafcet ...................................................................................... 18

Figura 2.6 - Motor de Corrente Contínua ..................................................................... 20

Figura 2.7 - Controlador PID ........................................................................................ 22

Figura 2.8 - Método 1 Ziegler-Nichols ......................................................................... 23

Figura 2.9 - Obtenção do valor de período crítico ........................................................ 24

Figura 3.1 - Sequência Metodológica ........................................................................... 25

Figura 3.2 - Requisitos mínimos ................................................................................... 26

Figura 3.3 - Configuração utilizada .............................................................................. 26

Figura 3.4 - Diagrama Funcional Motor CC ................................................................ 27

Figura 3.5 - Modelo Motor CC - Componentes Mecânicas ......................................... 28

Figura 3.6 - Modelo Motor CC - Componentes Elétricas ............................................ 29

Figura 3.7 - Modelo Motor CC ..................................................................................... 30

Figura 3.8 - Modelo com controlador PID ................................................................... 31

Figura 3.9 - Modelo Completo ..................................................................................... 31

Figura 3.10 - Configurando a geração de programas.................................................... 32

Figura 3.11 - Importação do arquivo ............................................................................ 33

Figura 3.12 – Bloco criado com a importação do Arquivo .......................................... 34

Figura 3.13 - Tela do RSLogix 5000 ............................................................................ 35

Figura 4.1 – Resposta do sistema em malha aberta ...................................................... 36

Figura 4.2 – Resposta em malha fechada ..................................................................... 36

Figura 4.3 – Malha fechada ampliado .......................................................................... 36

8

Lista de Tabelas

Tabela 2.1 - Valores dos ganhos - método 1 ................................................................ 23

Tabela 2.2 - Valores dos ganhos - método 2 ................................................................ 24

Tabela 3.1 - Parâmetros do Motor ................................................................................ 27

Tabela 4.1 – Resultados do modelo embarcado ........................................................... 37

9

1 INTRODUÇÃO

Com a contínua e crescente evolução da informática, bem como a redução

significativa nos custos de componentes de hardware, em alguns setores da indústria,

surgiram frentes de automação baseadas em microcomputador pessoal (PC) que podem ser

industriais, ou em alguns casos onde o ambiente é menos agressivos, PC´s convencionais.

Quando comparada com a automação clássica baseada em controladores dedicados

(normalmente controladores lógicos programáveis – CLP´s), este tipo de automação apresenta

vantagens na integração com outros sistemas por estar sendo executado em um PC, em

sistema operacional padrão (Windows, por exemplo), este diferencial vem sendo superado

com a utilização de CLP´s conectados a supervisórios que são executados em PC´s. Mas a

principal vantagem talvez esteja na programação da lógica de controle, pois possui disponível

todo o vasto recurso de software para PC.

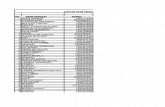

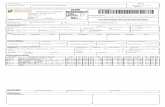

O gráfico a seguir, obtido através de uma pesquisa da revista Mecatrônica Atual, nos

dá uma ideia do cenário de aceitação desta tecnologia.

Figura 1.1 - Automação baseada em PC

Fonte: Adaptado de (Revista Mecatrônica Atual,2013)

Em contrapartida, existe também uma rejeição relativamente grande, alegando que um

sistema baseado em PC não possui a confiabilidade de um sistema de controle que utiliza

como hardware principal um controlador dedicado.

A decisão se torna ainda mais difícil quando o sistema a ser controlado é de alta

complexidade matemática, e precisa ser desenvolvido em curto espaço de tempo, estes dois

requisitos tendem a direcionar a decisão para uma plataforma de automação baseada em PC.

43%

27%

24% 6%

O que você acha de automação baseada em PC?

É uma tecnologia que euimplantaria

Não tenho conhecimentosuficiente para julgar

Implantaria empartes dosistema

Jamais confiaria em processosbaseadoem PC

10

1.1 Objetivo

A proposta deste trabalho é apresentar uma metodologia de desenvolvimento de

projetos de sistema de controle para aplicações complexas, baseado em controladores lógicos

programáveis que, utilizando-se de recursos computacionais existentes gera automaticamente

o software do CLP em linguagem de texto estruturado conforme norma IEC-61131-3.

Desta forma, torna-se possível reduzir o tempo total de desenvolvimento, já que o

ambiente integrado é capaz de simular o modelo durante a fase de desenvolvimento e testes

podem ser realizados antes mesmo de existir o sistema de controle ou o sistema a ser

controlado e ainda utilizar recurso computacional para facilitar a geração de código através de

programas de modelagem matemática.

1.2 Justificativa

A utilização desta metodologia tem como principais vantagens sobre as metodologias

convencionais de desenvolvimento de projetos: a redução do tempo de desenvolvimento;

redução do custo de desenvolvimento, uma vez que se reduz a fabricação de modelos físicos

(protótipos), aumento na confiabilidade do projeto, já que o sistema de controle pode ser

testado antes mesmo do CLP estar disponível.

À medida que a aplicação cresce em complexidade, proporcionalmente, esta

metodologia apresenta ganhos no tempo de elaboração do software de controle, já que a

programação convencional vai se tornando confusa e cada vez mais sujeita a erros.

11

2 FUNDAMENTAÇÃO TEÓRICA

Para facilitar a compreensão e contextualização, o trabalho proposto foi dividido em

três partes principais: Modelagem computacional; Controlador Lógico Programável; Modelo

para a prova de conceito.

A modelagem é o centro da metodologia apresentada, já que é uma metodologia

baseada em modelo (Model Based Design), o CLP é objeto principal pelo qual o trabalho foi

realizado e a prova de conceito foi a maneira escolhida de comprovar a eficácia do método.

2.1 MODEL BASED DESIGN

Para o desenvolvimento de um projeto, desde sua concepção, passando-se por etapas

fabricação de protótipos até o seu encerramento, todo o caminho percorrido na ordem em que

cada etapa é executada, é chamado de “Metodologia de Desenvolvimento de Projeto”,

algumas destas metodologias foram sofrendo padronizações e aperfeiçoamentos e ganharam

destaque no cenário atual por apresentarem características como:

• Redução no custo de desenvolvimento;

• Redução no tempo total de desenvolvimento;

• Diminuição na quantidade de iterações e retrabalhos, reduzindo custo e tempo;

• Robustez na metodologia, que traz como consequência, a padronização dos

resultados, mesmo quando desenvolvidos por equipes diferentes.

Algumas das etapas comuns em diversas metodologias podem ser realizadas de

maneiras diferentes, mas buscando-se os mesmos indicadores. Um exemplo deste fato é a fase

de testes do desenvolvimento, quando o projeto atinge certo grau de maturidade, passa por

vários testes a fim de se estabelecer parâmetros para confirmar conceitos adotados, ou

realimentar informações que ajudem a melhorar o desempenho do sistema.

Em metodologias convencionais, na etapa de testes é imprescindível que se tenha um

protótipo (muitas vezes chamado de modelo físico ou real) para ser ensaiado, porém algumas

metodologias fazem uso de modelos matemáticos e simulação computacional para estudar o

comportamento do sistema em desenvolvimento e suas reações diante das mais diversas

situações.

O protótipo possui um custo e prazo associado a sua fabricação, e um novo custo e

tempo de retrabalho, cada vez que se descobre algum problema nos ensaios. O modelo

12

matemático computacional requer apenas “ajustes” nas equações para que represente o novo

sistema corrigido, eliminando os custos de fabricação, matéria prima e montagem.

Para cada tipo de projeto e de acordo com o conjunto de requisitos deste projeto, pode

haver uma metodologia que seja mais adequada, não é simples definir qual é a melhor de

todas as metodologias de desenvolvimento.

Model Based Design é uma metodologia de desenvolvimento de projetos, baseada na

modelagem e simulação de um sistema a ser projetado. Nessa metodologia, o modelo do

sistema é o centro do processo de desenvolvimento, desde a geração dos requisitos até o

projeto, a implementação e os testes.

2.1.1 Modelagem

Modelagem matemática de um sistema físico é a representação deste sistema através

de equações matemáticas de tal forma que este modelo possa reagir a estímulos de maneira

idêntica ou muito próxima as reações do sistema real.

Uma das maneiras simples de se criar o modelo matemático de um sistema físico, é

utilizando-se condições de entrada que gerem respostas conhecidas na saída deste sistema,

quanto mais condições conhecidas forem usadas, maior será a chance de este modelo

representar o sistema para quaisquer outros conjuntos de condições. Para sistemas mais

complexos, existem metodologias próprias para a criação dos modelos.

A resposta do sistema modelado será tão próxima a resposta do sistema real, quanto

maior for a fidelidade e, consequente complexidade, do modelo matemático criado.

De acordo com Ogata (2009), existe um ponto ideal que relaciona a simplicidade do

modelo e a precisão dos resultados obtidos pela análise dos dados de resposta do sistema

modelado. Em alguns casos são, intencionalmente, desprezadas certas propriedades de

características não lineares, que causam diferenças desprezíveis entre os resultados da análise

computacional e os resultados experimentais do sistema físico.

2.1.2 Simulação

Simulação é o processo pelo qual o modelo é excitado e responde aos estímulos

aplicados.

13

2.1.3 Ferramentas Computacionais

Existem muitas ferramentas computacionais capazes de criar um modelo matemático e

executar sua simulação, algumas específicas para determinadas áreas do conhecimento, outras

mais genéricas capazes de criar modelos para diversas aplicações. Uma das ferramentas mais

poderosas e reconhecidas neste aspecto é o software denominado MatLab, criado pela

empresa The Mathworks Inc., EUA.

2.1.3.1 Matlab

Segundo Felício (2010), o MATLAB é um software de computador baseado em

matrizes para cálculos matemáticos e de engenharia, que reúne várias funcionalidades como

análise numérica, cálculo matricial, aquisição, processamento e análise de sinais, construção

de gráficos, algoritmos e modelagem e simulação em ambiente interativo, no qual o elemento

básico é uma matriz que não precisa ser dimensionada.

A operação do software é, de certa forma, intuitiva, sendo mais próxima da escrita

convencional matemática do que de uma linguagem de programação que possui regras de

sintaxe e acaba exigindo um tempo de aprendizado maior, como é o caso do tradicional

Fortran, por exemplo. No MATLAB, os comandos são digitados na linha de comando, ou

podem ser armazenados em arquivo de texto na forma de programa (script).

Assim como os demais softwares, o MATLAB possui algumas rotinas pré-definidas

(em outros softwares conhecidas como funções, sub-rotinas ou macros) que facilitam sua

programação. Outra forma de se obter programas pré-definidos para uso no MATLAB são as

toolboxes, que trazem funções adicionais sobre aplicações específicas.

2.1.3.2 Simulink

O Simulink, é um pacote de software para análise de sistemas dinâmicos que oferece

suporte em sistemas lineares e não lineares. Possui uma interface gráfica de usuário (GUI)

para a construção de modelos como diagramas de blocos, por exemplo. O Simulink possui

uma biblioteca de blocos prontos, mas permite personalizar modelos com a criação de blocos

específicos.

14

Para a simulação e visualização dos resultados, existem blocos para geração de

gráficos, que permitem o acompanhamento da resposta do sistema, inclusive alterando-se

parâmetros do modelo durante a simulação.

Com o Simulink, é possível criar uma máquina ou aparelho que não existe fisicamente

e observar seu funcionando antes que venham a existir.

Figura 2.1 - Ambiente Simulink

Fonte: Autor, 2015.

15

2.2 CONTROLADOR LÓGICO PROGRAMÁVEL (CLP)

Controlador Lógico Programável (CLP) ou em inglês PLC, para Rosário (2005), é um

dispositivo eletrônico que possui memória interna programável, e que é capaz de armazenar e

executar sequências de comandos lógicos binários, e outros.

Segundo a norma ABNT, o CLP é definido como um equipamento eletrônico-digital

compatível com aplicações industriais.

Em outras palavras, um CLP é um dispositivo que possui um microprocessador, para

uso industrial, possui entradas e saídas digitais e analógicas, possui capacidade de

armazenamento (para programas e dados) e é capaz de executar tomadas de decisão

(controlar) segundo condições pré-estabelecidas em sua programação. Além disso, este

equipamento, hoje, conta com canais de comunicação, que permite a troca de informações

com outros dispositivos.

Existem equipamentos com número fixo de entradas e saídas e existem equipamentos

chamados “modulares”, pois permitem a expansão do número de pontos, o fator limitante

neste caso é a capacidade do processador em gerenciar este número de entradas e saídas.

O funcionamento do CLP pode ser resumido em:

Leitura dos sinais de entrada;

Execução da lógica inserida para a obtenção dos valores de saída;

Atualização das saídas físicas;

Esta sequência de tarefas vem definida no chamado firmware do equipamento, é

executada ciclicamente enquanto o CLP estiver em operação. O tempo de execução deste

ciclo é conhecido como scan time, que pode ser traduzido como tempo de varredura, e está

associado a performance do CLP, quanto menor o valor, melhor o equipamento, pois será

capaz de responder adequadamente, a estímulos de menor período de duração, ou seja,

variações mais rápidas podem ser detectadas.

A linguagem mais utilizada na programação dos CLP´s é a linguagem LADDER,

também conhecida como diagrama de contatos. Esta linguagem teve grande aceitação devido

às semelhanças entre o programa gerado e os esquemas elétricos de máquinas antigas,

baseados em lógica de relé.

Os programas são implementados com o auxílio de um microcomputador com um

software de desenvolvimento, e cada fabricante possui seu próprio ambiente de programação

que pode verificar, compilar e enviar para a CPU do CLP.

16

O CLP vem sendo amplamente aplicado na indústria, nos mais diversos segmentos,

como solução na automação de máquinas ou de processos contínuos.

2.2.1 Linguagens de Programação

As linguagens de programação para CLP podem ser gráficas ou textuais. Após a

elaboração da norma IEC-61.131-3, houve a padronização, por parte dos fabricantes de

controladores em cinco linguagens:

2.2.1.1 LADDER (LD);

Ladder é uma linguagem gráfica que utiliza símbolos que faz com que os programas

desenvolvidos tenham certas semelhanças com diagramas elétricos de comando baseados em

lógica de relé, por este motivo a linguagem se tornou a mais popular no meio industrial, e é a

mais indicada para a maioria dos programas utilizados em máquinas sequenciais. O exemplo a

seguir foi extraído do software Click2Edit da WEG.

Figura 2.2 - Diagrama Ladder

Fonte: Autor, 2015.

O nome da linguagem (Ladder, escada em inglês) é uma referência a disposição dos

símbolos de contatos e bobinas, que lembra o formato de uma escada.

17

2.2.1.2 Texto Estruturado (ST);

Esta linguagem de texto é considerada como evolução da linguagem Pascal, sendo

portando de fácil utilização para programadores C, Pascal, Java, etc. É uma linguagem de alto

nível possui estruturas da linguagem como IF, THEN, ELSE, DO, bem como muitos outras. É

uma linguagem muito poderosa, porém mais familiar para um programador de computador,

do que para um técnico eletromecânico. Linguagens textuais são mais recomendadas para

aplicações complexas, e é exatamente a utilizada nesse estudo.

Figura 2.3 - Linguagem texto Estruturado

Fonte: Autor, 2015.

2.2.1.3 Lista de Instruções (IL);

Linguagem textual e segundo Lewis (1998) A linguagem Instruction List para CLP se

assemelha à linguagem assembly e é usada para fornecer a lógica de controle para o

dispositivo de acordo com as entradas de dados no tempo. Esta linguagem é classificada como

sendo de mais baixo nível, ou seja, está mais próxima do que o processador realmente

entende, sem grandes alterações durante a compilação. Seria mais indicada para sistemas que

exigem altíssimo processamento e resposta rápida, mas devido a evolução no hardware pode

não fazer tanta diferença hoje em dia.

18

2.2.1.4 Diagrama de blocos (FBD);

Linguagem gráfica que utiliza símbolos lógicos e blocos funcionais. Esta talvez seja a

linguagem de mais alto nível, isto é, talvez a mais fácil de se programar, inclusive para

pessoas sem experiência de programação, mas é limitada, quando o sistema se torna

complexo. Abaixo um exemplo extraído do software de programação LOGO! Soft Confort

utilizado para programar o CLP de pequeno porte da SIEMENS, chamado LOGO!

Figura 2.4 - Diagrame de blocos

Fonte: Autor, 2015.

2.2.1.5 Grafcet (SFC).

É uma linguagem gráfica sequencial, com transições e etapas bem definidas, apresenta

grande vantagem para processos sequenciais e cíclicos.

Figura 2.5 - Diagrama Grafcet

Fonte: Autor, 2015.

19

2.2.2 IEC 61131-3

Esta é a terceira parte de um total de oito, de uma norma internacional que

regulamenta hardware e software para controladores programáveis industriais. Esta norma

teve sua primeira edição em dezembro de 1993 e a revisão mais recente data de fevereiro de

2013.

Esta regulamentação abrange modelos de arquitetura, de software, de comunicação, e

de programação para este equipamento. Além disso, define tipos de dados e variáveis.

2.2.3 Automação ( Breve histórico )

Automatizar significa tornar automático, isto é, fazer com que um determinado

processo realize suas funções com o mínimo de intervenção, ou até mesmo sem qualquer

intervenção. Na indústria, podemos encontrar automação em diversos níveis, não só no

processo produtivo (fabricação), mas no transporte de materiais, ou ainda no fluxo de

informação.

A automação de máquinas, células de produção e processos contínuos, normalmente

utiliza o CLP como o principal equipamento de controle.

Conforme publicado na revista Mecatrônica Atual, 2013, a primeira aplicação

industrial de um CLP, surgiu da necessidade de uma das fábricas da General Motors, na

década de 1960, em atualizar uma das linha de produção e fazer esta atualização de forma

mais rápida, alterando-se apenas o software de controle, ou seja fazer com que a linha tivesse

alguma flexibilidade.

Ainda de acordo com a matéria, o primeiro CLP produzido em série, foi o modelo o84

da MODICON, criado por Dick Morley.

20

2.3 COMPONENTES DA PROVA DE CONCEITO

Com a finalidade de demonstrar a metodologia estudada foi criado um modelo

matemático representando um sistema composto por um motor de corrente contínua e um

controlador com opções de controle selecionáveis por entradas específicas.

2.3.1 Motor de Corrente Contínua

O Motor de Corrente Contínua é uma máquina elétrica rotativa capaz de converter

eletricidade (na forma de corrente contínua) em torque mecânico (na forma de potência de

eixo). Construtivamente possui uma armadura rotativa e um campo estacionário.

O campo pode ser obtido através de imãs permanentes, mas normalmente é

conseguido através de um conjunto de bobinas indutoras. A armadura, também recebe o nome

de induzido e constitui o rotor que recebe alimentação através do coletor, uma espécie de anel

segmentado, que alimenta os conjuntos de bobinas através de escovas.

Figura 2.6 - Motor de Corrente Contínua

Fonte: Adaptado de (KOSOW, 1982)

21

Segundo Kosow (1982), o torque (T) gerado pelo motor pode ser calculado pela

seguinte equação:

𝑇 = 𝐾∅. 𝑖 Equação 2.1

Onde, (K) é uma constante e depende do projeto construtivo do motor (número de

pólos, condutores, etc.), (∅) é o fluxo magnético por pólo, e (i) é a corrente de armadura. É

possível notar que o torque aumenta com o aumento da corrente e/ou do fluxo magnético, pois

a força magnética também aumenta.

Ainda segundo o mesmo autor, a força contra eletromotriz (EG) será dada por:

𝐸𝐺 = 𝐾. ∅. 𝑛. 𝑉 Equação 2.2

Onde, (n) é a velocidade expressa em [rpm] e K é uma constante que depende de

características construtivas do motor. Neste caso a tensão induzida (EG) aumenta com a

velocidade e com o aumento do fluxo magnético.

Analisando-se o circuito da armadura, pode-se deduzir que:

𝐸𝐺 = 𝑉𝐴 + 𝑅𝐴. 𝑖 Equação 2.3

Sendo (VA) a tensão aplicada na armadura, (RA) a resistência interna e (i) a corrente.

22

2.3.2 Controlador PID

De acordo com Ogata (2009) mais da metade dos controladores utilizados em

aplicações industriais são do tipo PID ou PID modificados, que em aplicações gerais podem

prover um controle satisfatório mesmo quando não se conhece o modelo matemático da planta

a ser controlada.

Para Dorf e Bishop (2001) a popularidade dos controladores PID se deve a robustez de

desempenho, a grande faixa de condições operacionais e simplicidade funcional.

O controle através deste dispositivo é obtido pela diferença entre o valor que se deseja

(ENTRADA) e o valor medido por uma realimentação do valor da saída, multiplicada pelos

ganhos proporcional (P), integral (I) e derivativo (D).

Figura 2.7 - Controlador PID

Fonte: Adaptado de (ASTRÖM E MURRAY, 2008).

A partir do diagrama funcional acima, é possível verificar que a saída do controlador

u(t) será calculada como:

𝑢(𝑡) = 𝐾𝑝. 𝑒(𝑡) + 𝐾𝑖. ∫ 𝑒(𝑡)𝑑𝑡 + 𝐾𝑑

𝑑𝑒(𝑡)

𝑑𝑡

Para que o controle seja efetivo e haja a estabilidade desejada com o tempo de resposta

esperado, é necessário sintonizar o controlador, ou seja, estabelecer os valores dos ganhos de

forma que haja um equilíbrio resultando na resposta pretendida.

𝐾𝑝

𝐾𝑖 ∫ 𝑒(𝑡)𝑑𝑡

𝐾𝑑𝑑𝑒(𝑡)/𝑑𝑡

23

Este processo de sintonia ou determinação dos valores dos ganhos pode ser realizado

de forma manual, mas alguns sistemas ou controladores possuem opções de sintonia

automática (self-tuning), onde o próprio sistema se parametriza.

Existem alguns métodos para o ajuste dos ganhos, segundo Ogata (2009), existem dois

métodos denominados Ziegler-Nichols.

O primeiro método determina os valores dos ganhos em função da resposta da planta

em função de um degrau na entrada:

Figura 2.8 - Método 1 Ziegler-Nichols

Fonte: OGATA (2009).

A partir dos valores de L e T do gráfico, determinam-se os ganhos pela tabela abaixo:

Tabela 2.1 - Valores dos ganhos - método 1

Fonte: OGATA (2009).

24

O segundo método baseia-se no período crítico e nos valores de ganhos críticos que

colocariam o sistema em oscilação permanente.

Figura 2.9 - Obtenção do valor de período crítico

Fonte: OGATA (2009).

E neste método calculam-se os valores pela tabela a seguir:

Tabela 2.2 - Valores dos ganhos - método 2

Fonte: OGATA (2009).

25

3 METODOLOGIA

Para comprovar o funcionamento do método de geração automática de programas

proposto, desenvolveu-se um modelo matemático no MATLAB / SIMULINK contendo um

motor de corrente contínua, um controlador PID operando em malha fechada, e lógica de

seleção. Este modelo completo representa todo o código a ser embarcado no CLP.

Figura 3.1 - Sequência Metodológica

Fonte: Autor, 2015.

DEFINIÇÕES

REQUISITOS

SISTEMAS A SEREM

MODELADOS

MODELAGEM

IDENTIFICAÇÃO

EQUAÇÕES

LEIS DA FÍSICA

VALIDAÇÃO

SIMULAÇÃO

GERAÇÃO DO CÓDIGO

EXPORTAÇÃO NO MATLAB

IMPORTAÇÃO NO

SOFTWARE DO PLC

UTILIZAÇÃO DA ROTINA

IMPORTADA

CONCLUSÃO

TESTES

ENTREGA

1 2 3 4

1.1 2.1 3.1 4.1

1.2 2.2 3.2 4.2

2.3 3.3

2.4

2.5

26

Em teoria, para se utilizar o método, principalmente nas etapas principais: “2-

Modelagem” e “3-Geração de código” da figura 3.1, precisa-se basicamente dos recursos

apresentados na figura 3.2, a seguir:

Figura 3.2 - Requisitos mínimos

Fonte: Autor, 2015.

Para a demonstração do funcionamento, verificou-se alguma incompatibilidade entre

os softwares utilizados, no que se refere aos respectivos sistemas operacionais, isto é, a versão

2011 do MatLab utilizada na etapa de modelagem, era para um sistema operacional de 64 bits,

enquanto o software de programação do PLC utilizado era uma versão para sistema

operacional de 32 bits. Para resolver esta questão, utilizou-se uma máquina virtual rodando

Windows XP, instalada em uma máquina real com Windows 7(64), onde foi instalado o

MatLab. Além desse problema, não foi possível utilizar um PLC real, desta forma utilizou-se

um emulador, chamado Emulate 5000 chS monitor executado no mesmo ambiente XP do

Logix. Utilizou-se, portanto, a configuração apresentada na figura 3.3:

Figura 3.3 - Configuração utilizada

Fonte: Autor, 2015.

Texto Estruturado

MATLAB

RSLogix 5000 PLC

Texto Estruturado

MATLAB

RSLogix 5000 RSEmulate 5000

27

3.1 Modelagem do motor de corrente contínua

Felício (2010), afirma que a elaboração do modelo de um sistema físico possui

fundamentalmente quatro partes: hipótese; aplicação de leis básicas do conhecimento

científico; relações entre as variáveis; validação do modelo. A partir desta definição, foi

possível iniciar a modelagem deste componente.

O motor de corrente contínua, possui características elétricas e mecânicas envolvidas

no processo de criação do modelo matemático, bem como parâmetros e variáveis específicos

para cada parte do modelo, conforme figura 3.4:

Figura 3.4 - Diagrama Funcional Motor CC

Fonte: (MESSNER E TILBURY, 2011)

Vamos assumir que a entrada do sistema, é a tensão (V) aplicada a armadura do motor,

enquanto que a saída é a velocidade de rotação d 𝜃 / dt. Os parâmetros físicos para o este

exemplo são apresentados na tabela 3.1.

Tabela 3.1 - Parâmetros do Motor

Parâmetro Valor Unidade

o momento de inércia do rotor J = 0,01 kg.m2;

constante de atrito viscoso do motor b = 0,1 Nms;

constante de força contra eletromotriz Ke = 0,01 V / rad / sec;

constante de torque do motor KT = 0,01 Nm / Amp;

resistência eléctrica R = 1 Ohm;

indutância eléctrica L = 0,5 H.

Fonte: Adaptado de (MESSNER E TILBURY, 2011)

28

3.1.1 Parte mecânica

O torque gerado por um motor de corrente contínua é proporcional à corrente do

induzido e a força do campo magnético. Neste exemplo, vamos supor que o campo magnético

é constante e, portanto, que o torque do motor é proporcional à corrente “i” do induzido

apenas por um fator constante Kt como mostrado na equação (1). Isto é conhecido como

motor controlado por armadura.

𝑇 = 𝐾𝑇. 𝑖 Equação 3.1

Observando-se a figura 3.1, pode-se verificar que as demais forças atuantes no motor

são o atrito que é proporcional a rotação, e a inércia gerada pela massa do rotor.

Desta forma, podemos escrever o torque em função das demais forças:

𝐾𝑇 . 𝑖 = 𝐽. �̈� + 𝑏. �̇�

𝐽. �̈� + 𝑏. �̇� = 𝐾𝑇 . 𝑖 Equação 3.2

Figura 3.5 - Modelo Motor CC - Componentes Mecânicas

Fonte: Autor, 2015.

29

3.1.2 Parte elétrica:

Observando-se a malha de tensão formada na figura 3.2 e sabendo-se que a força

contra eletromotriz é proporcional à velocidade angular vezes uma constante Ke, temos:

𝑒 = 𝐾𝑒 . �̇� Equação 3.3

𝑒 = 𝑉 − 𝑉𝑅 − 𝑉𝐿 ( 𝐾𝑖𝑟𝑐ℎ𝑜𝑓𝑓 )

e = V − R. i − Ldi

dt

𝐿𝑑𝑖

𝑑𝑡+ 𝑅. 𝑖 = 𝑉 − 𝐾𝑒 . �̇�

𝐿𝑑𝑖

𝑑𝑡= 𝑉 − 𝐾𝑒 . �̇� − 𝑅. 𝑖 Equação 3.4

Figura 3.6 - Modelo Motor CC - Componentes Elétricas

Fonte: Autor, 2015.

30

3.1.3 Modelo do motor de corrente contínua

Juntando-se as duas partes, obtem-se o modelo do motor, onde a entrada é um valor de

tensão e a saída o valor da rotação já em rpm, devido à conversão colocada através da

multiplicação de valor em radianos por segundo por uma constante com valor 60/(2. 𝜋).

Figura 3.7 - Modelo Motor CC

Fonte: Autor, 2015.

Como o modelo será utilizado para a geração de código em texto estruturado para ser

embarcado em um processador de um CLP, os integradores assim como o controlador PID

devem ser discretos, e precisam ser configurados com um determinado valor de taxa de

amostragem. O valor deste tempo de amostragem deve ser suficientemente pequeno para

manter a precisão do sistema, sem ser pequeno demais para comprometer o processamento e a

varredura do programa. Desta forma adotou-se e padronizou-se o valor de 10 ms para todo

tempo de amostragem solicitado pelo modelo.

31

3.2 Modelo completo do sistema a ser embarcado

Para facilitar a compreensão o conjunto que representa o motor de corrente contínua

pode ser definido como um subsistema. Para completar o modelo acrescentou-se um

controlador e uma lógica de seleção para malha aberta e malha fechada, conforme figura 3.8:

Figura 3.8 - Modelo com controlador PID

Fonte: Autor, 2015.

O conjunto contendo o subsistema do motor de corrente contínua, com o controlador e

a lógica de seleção de malha aberta/malha fechada, foi reduzido a um novo subsistema

chamado “Modelo”, que representa exatamente o código que será gerado para ser embarcado

no CLP. Os blocos que estão fora deste subsistema não serão compilados, representam apenas

funcionalidades para uso no MatLab/Simulink, permitindo que o modelo seja validado.

Figura 3.9 - Modelo Completo

Fonte: Autor, 2015.

32

Com o modelo pronto, ajustou-se os valores dos ganhos do controlador PID, com a

função <Tune> do bloco MatLab.

Com o modelo pronto e validado, no próprio simulink, deve-se clicar com o botão

direito do mouse no subsistema que se deseja exportar para o CLP, fazendo surgir um menu

suspenso com a opção “PLC code generation - > Enable treat as atomic unit” que abrirá a

seguinte janela, onde o check box “Treat as atomic unit” deve ser marcado.

Das próximas vezes que clicar sobre o subsistema com o botão direito do mouse, o

menu mostrará outras opções para a geração efetiva do código em um arquivo de texto que

deverá ser guardado para uso futuro.

Figura 3.10 - Configurando a geração de programas

Fonte: Autor, 2015.

Cada sinal de entrada ou saída representado no bloco “Modelo” será exportado para o

programa do CLP como um respectivo sinal de entrada ou saída e deverá ser associado a uma

variável, no caso do CLP Rockwell, estas variáveis recebem o nome de TAG´s, e podem estar

associadas a entradas e saídas físicas do CLP.

Desta forma teremos no bloco do programa do CLP as TAG´s dos seguintes tipos:

ref - deverá ser associada a uma TAG do tipo REAL;

In1 - deverá receber o sinal de uma TAG booleana;

rpm, posrad e corrente - enviarão seus valores para TAG´s REAIS;

33

3.3 Rockwell RSLogix 5000

Depois de o modelo ter sido gerado, validado e o arquivo com a programação em texto

estruturado estar salvo, é hora de importar este arquivo no software de programação do CLP

escolhido, no caso deste trabalho optou-se por utilizar o RSLogix 5000.

Na janela de projeto mostrada abaixo, deve-se clicar com o botão direito em “Add-On

Instructions” e em seguida “Import Add-On Instruction”, isso fará com que o Logix 5000

solicite a localização do arquivo gerado no MatLab.

Figura 3.11 - Importação do arquivo

Fonte: Autor, 2015.

Feito isso, será criado um bloco contendo o conjunto de instruções que representa o

modelo gerado no MatLab.

34

O bloco criado automaticamente pelo método descrito pode interagir com os demais

componentes ligados ao CLP, ou seja, algum sinal elétrico proveniente de algum sensor

ligado a uma entrada analógica pode fornecer o valor da referência, uma entrada digital pode

acionar a opção de malha aberta ou fechada, e os valores de corrente, velocidade e posição

podem ser visualizados em uma interface homem-máquina ou software supervisório,

armazenados como registros do processo, utilizados para gerar alarmes ou sinais de tensão ou

corrente analógica em saídas adequadas.

Figura 3.12 – Bloco criado com a importação do Arquivo

Fonte: Autor, 2015.

35

O código gerado, que aparece na figura 3.12 como um bloco de instrução primeira

linha do programa em LADDER, consiste de uma rotina de quase 100 linhas de programação

em texto estruturado, que pode ser verificada detalhadamente no anexo 7.2. Estas linhas

poderiam ser digitadas instrução a instrução, ou obtidas da forma que foi apresentada, através

da geração automática a partir do modelo matemático, figuras 3.7 a 3.9.

Figura 3.13 - Tela do RSLogix 5000

Fonte: Autor, 2015.

Para realizar algumas medições de valores no software embarcado, programou-se de

maneira convencional em LADDER, uma pequena lógica que verifica o instante em que o

degrau foi comandado, e determina o tempo de estabilização do sistema (settling time). Este

tempo foi considerado como sendo o intervalo entre o disparo do degrau e o tempo em que a

velocidade medida (saída), assume o valor de 95% do valor comandado (setpoint).

Comparou-se estes resultados obtidos de valores pontuais medidos na execução do programa

com valores de pontos correspondentes dos gráficos gerados pelo simulink.

36

4 RESULTADOS

No ambiente de desenvolvimento MatLab / Simulink, a resposta do sistema foi

apresentada conforme figuras abaixo, a figura 4.1 mostra a simulação em malha aberta, onde a

resposta foi mais lenta e apresentou um erro de estado estacionário em torno de 50 rpm.

A linha amarela representa a entrada e a lilás mostra a resposta.

Figura 4.1 – Resposta do sistema em malha aberta

Fonte: Autor, 2015.

Figura 4.2 – Resposta em malha fechada

Fonte: Autor, 2015

Figura 4.3 – Malha fechada ampliado

Fonte: Autor, 2015

37

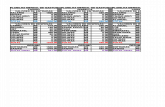

A figura 4.2 mostra a resposta do sistema em malha fechada, onde é possível perceber

a melhora do sistema com a utilização do controlado PID e a informação de realimentação. A

figura 4.3 mostra em detalhe a região mais próxima do topo do degrau.

Comparou-se o resultado programado no simulink com o resultado obtido no CLP:

Tabela 4.1 – Resultados do modelo embarcado

Valor do degrau: 1000 rpm Simulink CLP

Mal

ha

Aber

ta Overshoot 0 rpm 0 rpm

Settling Time 3.5 s 5.7 s

Erro de estado estacionário 35 rpm 36 rpm

Mal

ha

Fec

had

a Overshoot 0 rpm 0 rpm

Settling Time 0.1 s 0.24 s

Erro de estado estacionário 0 rpm 0 rpm

Fonte: Autor, 2015

Apesar de existirem divergências entre os valores obtidos pelo simulink e os valores

do CLP, o resultado representa de maneira satisfatória o comportamento de um motor de

corrente contínua associado a um controlador tipo PID.

Comparar a metodologia apresentada com a forma tradicional de desenvolvimento de

software para sistema de controle e quantificar os resultados em termos de tempo gasto na

elaboração do software poderia apresentar muita imprecisão devido a fatores e variáveis

diversos como: a experiência da equipe de desenvolvimento nas duas metodologias; a

complexidade do sistema a ser controlado, pois como já foi mencionado, esta metodologia

apresenta ganhos superiores à medida que o sistema se torna mais complexo. O exemplo

escolhido para a comprovação da eficiência do método, no entanto, demonstrou claramente a

rapidez na elaboração do software, não apenas pela geração do código, o que já seria uma

superioridade significativa, uma vez que gerar manualmente o código proposto despenderia

muito mais tempo, mas pela robustez do processo, quando o código é gerado, o modelo já foi

validado, evitando eventuais retrabalhos, além disso os modelos podem compor uma

biblioteca, com aproveitamento total para futuras aplicações.

Ao contrário do que se esperava no início do desenvolvimento deste trabalho, o

método não é tão abrangente nem mesmo tão versátil no que se refere a gama de fabricantes e

modelos de CLP. Por exemplo, para o fabricante Rockwell, existe um formato de saída

específico de código gerado pelo MatLab, para uma plataforma conhecida como família de

38

controladores Logix5000 em que os testes foram realizados e apresentaram resultados

conforme esperado. Porém este formato não funciona para as demais linhas de controladores

da própria Rockwell, muito menos para linhas de outros fabricantes.

Existem alguns formatos específicos para os principais modelos dos principais

fabricantes, mas o método pode não funcionar perfeitamente para todos os modelos de CLP´s

disponíveis no mercado, ou para funcionar em alguns modelos pode precisar de alguma

intervenção manual para ajustar a sintaxe do código.

39

5 CONCLUSÃO

Os CLP´s disponíveis no mercado apresentam cada vez mais capacidade de

processamento e recursos avançados de programação, com isso surgem novas possibilidades

de aplicações, mas, para se utilizar totalmente os novos recursos disponíveis, e explorar todo o

hardware, o trabalho do programador se torna cada vez mais complexo, e surge a necessidade

de um método de desenvolvimento capaz de auxiliar a geração de software para aplicações

complexas. Existem ainda os sistemas que podemos classificar como sendo de complexidade

mediana, e nestes casos, no mínimo, a utilização do método reduz significativamente o tempo

de desenvolvimento.

A utilização de Model Based Design para a geração de software em sistemas de

controle com CLP comprovou ter suas vantagens, principalmente simplificando a

programação de rotinas complexas, e diminuindo o tempo total de desenvolvimento.

Por outro lado, a programação convencional tem seu espaço garantido, uma vez que

nem todo o processo precisa ou pode ser modelado, enfim, o método pode e deve ser utilizado

com outros métodos de desenvolvimento e ainda juntamente com a programação

convencional, cada projeto possui um certo nível de complexidade, e consequentemente, uma

melhor metodologia para ser executado.

40

6 Referências:

______. NBR 14724: informação e documentação: trabalhos acadêmicos:

apresentação. Rio de Janeiro, 2011. 6 p.

ASTRÖM, Karl Johan; MURRAY, Richard M. FeedBack Systems – An Introduction

for Scientists and Engineers. 1a. ed. New Jersey: Princeton University Press, 2008

DORF, Richard C.; BISHOP, Robert H. Modern Control Sistems. 11ª. ed. Rio de

Janeiro: LTC, 2001

DOWNEY, Allen B. Physical Modeling in MATLAB. 1ª. ed. Boston: Needham,

2007

FELÍCIO, Luiz Carlos. Modelagem da dinâmica de sistemas e estudo da resposta.

2ª. ed. São Carlos: RiMa, 2010.

KOSOW, Irving Lionel. Máquinas Elétricas e Transformadoras. 1ª. ed. Porto

Alegre: Globo, 1982.

LEWIS, Robert W. Programming Industrial Control System IEEE Control.

Hardcover, 1998.

LYSHEVSKI, Sergey E. Engineering and Scientific Computations Using

MATLAB. Rochester: Wiley, 2003.

Mecatrônica Atual. A hora e a vez do PC industrial. Disponível em

<http://www.mecatronicaatual.com.br/educacao/807-a-hora-e-a-vez-do-pc-industrial>.

Acesso em 18 de dezembro de 2014.

Mecatrônica Atual. História dos controladores lógicos programáveis. Disponível em

<http://www.mecatronicaatual.com.br/educacao/1404-um-pouco-de-histria-sobre-os-

controladores-lgico-programveis-e-a-automao-industrial>. Acesso em 05 de dezembro de

2014.

MESSNER, Bill; TILBURY, Dawn. Control Tutorials for Matlab & Simulink.

Disponível em <http://ctms.engin.umich.edu/CTMS/index.php?example=MotorSpeed&

section=SystemModeling>. Acesso em 20 de dezembro de 2014.

NISE, Normam S. Engenharia de Sistemas de Controle. Rio de Janeiro: LTC, 2002.

OGATA, Katsuhiko. Modern Control Engineering. Boston : Prentice Hall, 2009.

PALM III, William, J. A Concise Introduction to MATLAB. Rhode Island:

McGraw-Hill, 2008.

ROSÁRIO, João Maurício. Princípios de Mecatrônica. São Paulo : Prentice Hall,

2005.

41

7 Anexos

Os anexos a seguir representam o programa gerado pelo MatLab antes e depois da

importação pelo RSLogix 5000, demonstrado que existe um pós processamento executado

pela importação no software da Rockwell.

7.1 Anexo 1 – Arquivo de texto gerado pelo MatLab

O texto a seguir, gerado automaticamente pelo modelo, representa um formato

específico para a importação do software RSLogix 5000, ou seja, não é um programa em texto

estruturado para CLP em conformidade com a norma IEC-61131-3, mas um conjunto de

instruções para serem interpretadas pelo software da Rockwell.

<?xml version="1.0" encoding="utf-8"?> <RSLogix5000Content ContainsContext="true" SchemaRevision="1.0" TargetName="Modelo0" TargetType="AddOnInstructionDefinition"> <Controller Name="Modelo" Use="Context"> <AddOnInstructionDefinitions> <AddOnInstructionDefinition Name="Modelo0" Use="Target"> <Parameters> <Parameter DataType="SINT" Name="ssMethodType" Required="true" Usage="Input" Visible="true"/> <Parameter DataType="REAL" Name="ref" Required="true" Usage="Input" Visible="true"/> <Parameter DataType="REAL" Name="In1" Required="true" Usage="Input" Visible="true"/> <Parameter DataType="REAL" Name="rpm" Required="true" Usage="Output" Visible="true"/> <Parameter DataType="REAL" Name="posrad" Required="true" Usage="Output" Visible="true"/> <Parameter DataType="REAL" Name="corrente" Required="true" Usage="Output" Visible="true"/> <Parameter DataType="REAL" Name="DiscreteTimeIntegrator1_DSTATE" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="DiscreteTimeIntegrator_DSTATE" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="Filter_DSTATE" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="Integrator_DSTATE" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="DiscreteTimeIntegrator2_DSTATE" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="rtb_Conv" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="rtb_FilterCoefficient" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="rtb_dtetadt" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="VL" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="rtb_d2tetadt2" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="Switch" Usage="Local" Visible="true"/> <Parameter DataType="REAL" Name="b_Add" Usage="Local" Visible="true"/> </Parameters> <Routines> <Routine Name="Logic" Type="ST"> <STContent> <Line Number="1"><![CDATA[]]></Line> <Line Number="2"><![CDATA[CASE ssMethodType OF]]></Line> <Line Number="3"><![CDATA[ 2: ]]></Line> <Line Number="4"><![CDATA[ (* InitializeConditions for Atomic SubSystem: '<S1>/Motor cc' *)]]></Line> <Line Number="5"><![CDATA[ ]]></Line> <Line Number="6"><![CDATA[ (* InitializeConditions for DiscreteIntegrator: '<S3>/Discrete-Time Integrator1' *)]]></Line> <Line Number="7"><![CDATA[ DiscreteTimeIntegrator1_DSTATE := 0;]]></Line> <Line Number="8"><![CDATA[ ]]></Line> <Line Number="9"><![CDATA[ (* InitializeConditions for DiscreteIntegrator: '<S3>/Discrete-Time Integrator' *)]]></Line> <Line Number="10"><![CDATA[ DiscreteTimeIntegrator_DSTATE := 0;]]></Line> <Line Number="11"><![CDATA[ ]]></Line> <Line Number="12"><![CDATA[ (* InitializeConditions for DiscreteIntegrator: '<S3>/Discrete-Time Integrator2' *)]]></Line> <Line Number="13"><![CDATA[ DiscreteTimeIntegrator2_DSTATE := 0;]]></Line> <Line Number="14"><![CDATA[ (* End of InitializeConditions for SubSystem: '<S1>/Motor cc' *)]]></Line> <Line Number="15"><![CDATA[ ]]></Line>

42

<Line Number="16"><![CDATA[ (* InitializeConditions for DiscreteIntegrator: '<S2>/Filter' *)]]></Line> <Line Number="17"><![CDATA[ Filter_DSTATE := 0;]]></Line> <Line Number="18"><![CDATA[ ]]></Line> <Line Number="19"><![CDATA[ (* InitializeConditions for DiscreteIntegrator: '<S2>/Integrator' *)]]></Line> <Line Number="20"><![CDATA[ Integrator_DSTATE := 0;]]></Line> <Line Number="21"><![CDATA[ 3: ]]></Line> <Line Number="22"><![CDATA[ (* Outputs for Atomic SubSystem: '<S1>/Motor cc' *)]]></Line> <Line Number="23"><![CDATA[ ]]></Line> <Line Number="24"><![CDATA[ (* Outport: '<Root>/corrente' incorporates:]]></Line> <Line Number="25"><![CDATA[ * DiscreteIntegrator: '<S3>/Discrete-Time Integrator1' *)]]></Line> <Line Number="26"><![CDATA[ corrente := DiscreteTimeIntegrator1_DSTATE;]]></Line> <Line Number="27"><![CDATA[ ]]></Line> <Line Number="28"><![CDATA[ (* DiscreteIntegrator: '<S3>/Discrete-Time Integrator' *)]]></Line> <Line Number="29"><![CDATA[ rtb_dtetadt := DiscreteTimeIntegrator_DSTATE;]]></Line> <Line Number="30"><![CDATA[ ]]></Line> <Line Number="31"><![CDATA[ (* Gain: '<S3>/Const. F. Eletromotriz' *)]]></Line> <Line Number="32"><![CDATA[ VL := 4.4E-6 * rtb_dtetadt;]]></Line> <Line Number="33"><![CDATA[ ]]></Line> <Line Number="34"><![CDATA[ (* Gain: '<S3>/Conv' *)]]></Line> <Line Number="35"><![CDATA[ rtb_Conv := 9.5492965855137211 * rtb_dtetadt;]]></Line> <Line Number="36"><![CDATA[ ]]></Line> <Line Number="37"><![CDATA[ (* Gain: '<S3>/Inercia' incorporates:]]></Line> <Line Number="38"><![CDATA[ * Gain: '<S3>/Amortecimento']]></Line> <Line Number="39"><![CDATA[ * Gain: '<S3>/Constante de Torque']]></Line> <Line Number="40"><![CDATA[ * Sum: '<S3>/Add1' *)]]></Line> <Line Number="41"><![CDATA[ rtb_d2tetadt2 := ((0.0244 * corrente) - (0.000219 * rtb_dtetadt)) * 2.3980815347721823E+6;]]></Line> <Line Number="42"><![CDATA[ (* End of Outputs for SubSystem: '<S1>/Motor cc' *)]]></Line> <Line Number="43"><![CDATA[ ]]></Line> <Line Number="44"><![CDATA[ (* Outport: '<Root>/rpm' *)]]></Line> <Line Number="45"><![CDATA[ rpm := rtb_Conv;]]></Line> <Line Number="46"><![CDATA[ ]]></Line> <Line Number="47"><![CDATA[ (* Outputs for Atomic SubSystem: '<S1>/Motor cc' *)]]></Line> <Line Number="48"><![CDATA[ (* Outport: '<Root>/posrad' incorporates:]]></Line> <Line Number="49"><![CDATA[ * DiscreteIntegrator: '<S3>/Discrete-Time Integrator2' *)]]></Line> <Line Number="50"><![CDATA[ posrad := DiscreteTimeIntegrator2_DSTATE;]]></Line> <Line Number="51"><![CDATA[ (* End of Outputs for SubSystem: '<S1>/Motor cc' *)]]></Line> <Line Number="52"><![CDATA[ ]]></Line> <Line Number="53"><![CDATA[ (* Sum: '<S1>/Sum' incorporates:]]></Line> <Line Number="54"><![CDATA[ * Inport: '<Root>/ref' *)]]></Line> <Line Number="55"><![CDATA[ rtb_Conv := ref - rtb_Conv;]]></Line> <Line Number="56"><![CDATA[ ]]></Line> <Line Number="57"><![CDATA[ (* Gain: '<S2>/Filter Coefficient' incorporates:]]></Line> <Line Number="58"><![CDATA[ * DiscreteIntegrator: '<S2>/Filter']]></Line> <Line Number="59"><![CDATA[ * Gain: '<S2>/Derivative Gain']]></Line> <Line Number="60"><![CDATA[ * Sum: '<S2>/SumD' *)]]></Line> <Line Number="61"><![CDATA[ rtb_FilterCoefficient := ((0.8 * rtb_Conv) - Filter_DSTATE) * 50;]]></Line> <Line Number="62"><![CDATA[ ]]></Line> <Line Number="63"><![CDATA[ (* Switch: '<S1>/Switch' incorporates:]]></Line> <Line Number="64"><![CDATA[ * DiscreteIntegrator: '<S2>/Integrator']]></Line> <Line Number="65"><![CDATA[ * Gain: '<S2>/Proportional Gain']]></Line> <Line Number="66"><![CDATA[ * Inport: '<Root>/In1']]></Line> <Line Number="67"><![CDATA[ * Inport: '<Root>/ref']]></Line> <Line Number="68"><![CDATA[ * Sum: '<S2>/Sum' *)]]></Line> <Line Number="69"><![CDATA[ IF In1 > 0 THEN ]]></Line> <Line Number="70"><![CDATA[ ]]></Line> <Line Number="71"><![CDATA[ Switch := ((10 * rtb_Conv) + Integrator_DSTATE) + rtb_FilterCoefficient;]]></Line> <Line Number="72"><![CDATA[ ELSE ]]></Line> <Line Number="73"><![CDATA[ Switch := ref;]]></Line> <Line Number="74"><![CDATA[ END_IF;]]></Line> <Line Number="75"><![CDATA[ (* End of Switch: '<S1>/Switch' *)]]></Line> <Line Number="76"><![CDATA[ ]]></Line> <Line Number="77"><![CDATA[ (* Update for Atomic SubSystem: '<S1>/Motor cc' *)]]></Line> <Line Number="78"><![CDATA[ (* Sum: '<S3>/Add' *)]]></Line> <Line Number="79"><![CDATA[ b_Add := (Switch - corrente) - VL;]]></Line> <Line Number="80"><![CDATA[ ]]></Line> <Line Number="81"><![CDATA[ (* Update for DiscreteIntegrator: '<S3>/Discrete-Time Integrator1' incorporates:]]></Line> <Line Number="82"><![CDATA[ * Gain: '<S3>/Indutancia' *)]]></Line> <Line Number="83"><![CDATA[ DiscreteTimeIntegrator1_DSTATE := ((2463.0541871921182 * b_Add) * 0.01) + DiscreteTimeIntegrator1_DSTATE;]]></Line> <Line Number="84"><![CDATA[ ]]></Line> <Line Number="85"><![CDATA[ (* Update for DiscreteIntegrator: '<S3>/Discrete-Time Integrator' *)]]></Line>

43

<Line Number="86"><![CDATA[ DiscreteTimeIntegrator_DSTATE := (0.01 * rtb_d2tetadt2) + DiscreteTimeIntegrator_DSTATE;]]></Line> <Line Number="87"><![CDATA[ ]]></Line> <Line Number="88"><![CDATA[ (* Update for DiscreteIntegrator: '<S3>/Discrete-Time Integrator2' *)]]></Line> <Line Number="89"><![CDATA[ DiscreteTimeIntegrator2_DSTATE := (0.01 * rtb_dtetadt) + DiscreteTimeIntegrator2_DSTATE;]]></Line> <Line Number="90"><![CDATA[ (* End of Update for SubSystem: '<S1>/Motor cc' *)]]></Line> <Line Number="91"><![CDATA[ ]]></Line> <Line Number="92"><![CDATA[ (* Update for DiscreteIntegrator: '<S2>/Filter' *)]]></Line> <Line Number="93"><![CDATA[ Filter_DSTATE := (0.01 * rtb_FilterCoefficient) + Filter_DSTATE;]]></Line> <Line Number="94"><![CDATA[ ]]></Line> <Line Number="95"><![CDATA[ (* Update for DiscreteIntegrator: '<S2>/Integrator' incorporates:]]></Line> <Line Number="96"><![CDATA[ * Gain: '<S2>/Integral Gain' *)]]></Line> <Line Number="97"><![CDATA[ Integrator_DSTATE := ((15 * rtb_Conv) * 0.01) + Integrator_DSTATE;]]></Line> <Line Number="98"><![CDATA[END_CASE;]]></Line> </STContent> </Routine> </Routines> </AddOnInstructionDefinition> </AddOnInstructionDefinitions> </Controller> </RSLogix5000Content>

44

7.2 Anexo 2 – Texto após importação pelo RSLogix

Estas linhas a seguir, representam o programa em linguagem de texto estruturado para

CLP Rockwell compatível com família 5000, do modelo gerado em MatLab.

CASE ssMethodType OF 2: (* InitializeConditions for Atomic SubSystem: '<S1>/Motor cc' *) (* InitializeConditions for DiscreteIntegrator: '<S3>/Discrete-Time Integrator1' *) DiscreteTimeIntegrator1_DSTATE := 0; (* InitializeConditions for DiscreteIntegrator: '<S3>/Discrete-Time Integrator' *) DiscreteTimeIntegrator_DSTATE := 0; (* InitializeConditions for DiscreteIntegrator: '<S3>/Discrete-Time Integrator2' *) DiscreteTimeIntegrator2_DSTATE := 0; (* End of InitializeConditions for SubSystem: '<S1>/Motor cc' *) (* InitializeConditions for DiscreteIntegrator: '<S2>/Filter' *) Filter_DSTATE := 0; (* InitializeConditions for DiscreteIntegrator: '<S2>/Integrator' *) Integrator_DSTATE := 0; 3: (* Outputs for Atomic SubSystem: '<S1>/Motor cc' *) (* Outport: '<Root>/corrente' incorporates: * DiscreteIntegrator: '<S3>/Discrete-Time Integrator1' *) corrente := DiscreteTimeIntegrator1_DSTATE; (* DiscreteIntegrator: '<S3>/Discrete-Time Integrator' *) rtb_dtetadt := DiscreteTimeIntegrator_DSTATE; (* Gain: '<S3>/Const. F. Eletromotriz' *) VL := 4.4E-6 * rtb_dtetadt; (* Gain: '<S3>/Conv' *) rtb_Conv := 9.5492965855137211 * rtb_dtetadt; (* Gain: '<S3>/Inercia' incorporates: * Gain: '<S3>/Amortecimento' * Gain: '<S3>/Constante de Torque' * Sum: '<S3>/Add1' *) rtb_d2tetadt2 := ((0.0244 * corrente) - (0.000219 * rtb_dtetadt)) * 2.3980815347721823E+6; (* End of Outputs for SubSystem: '<S1>/Motor cc' *) (* Outport: '<Root>/rpm' *) rpm := rtb_Conv; (* Outputs for Atomic SubSystem: '<S1>/Motor cc' *) (* Outport: '<Root>/posrad' incorporates: * DiscreteIntegrator: '<S3>/Discrete-Time Integrator2' *) posrad := DiscreteTimeIntegrator2_DSTATE; (* End of Outputs for SubSystem: '<S1>/Motor cc' *) (* Sum: '<S1>/Sum' incorporates: * Inport: '<Root>/ref' *) rtb_Conv := ref - rtb_Conv; (* Gain: '<S2>/Filter Coefficient' incorporates: * DiscreteIntegrator: '<S2>/Filter' * Gain: '<S2>/Derivative Gain' * Sum: '<S2>/SumD' *) rtb_FilterCoefficient := ((0.8 * rtb_Conv) - Filter_DSTATE) * 50; (* Switch: '<S1>/Switch' incorporates: * DiscreteIntegrator: '<S2>/Integrator' * Gain: '<S2>/Proportional Gain' * Inport: '<Root>/In1'

45

* Inport: '<Root>/ref' * Sum: '<S2>/Sum' *) IF In1 > 0 THEN Switch := ((10 * rtb_Conv) + Integrator_DSTATE) + rtb_FilterCoefficient; ELSE Switch := ref; END_IF; (* End of Switch: '<S1>/Switch' *) (* Update for Atomic SubSystem: '<S1>/Motor cc' *) (* Sum: '<S3>/Add' *) b_Add := (Switch - corrente) - VL; (* Update for DiscreteIntegrator: '<S3>/Discrete-Time Integrator1' incorporates: * Gain: '<S3>/Indutancia' *) DiscreteTimeIntegrator1_DSTATE := ((2463.0541871921182 * b_Add) * 0.01) + DiscreteTimeIntegrator1_DSTATE; (* Update for DiscreteIntegrator: '<S3>/Discrete-Time Integrator' *) DiscreteTimeIntegrator_DSTATE := (0.01 * rtb_d2tetadt2) + DiscreteTimeIntegrator_DSTATE; (* Update for DiscreteIntegrator: '<S3>/Discrete-Time Integrator2' *) DiscreteTimeIntegrator2_DSTATE := (0.01 * rtb_dtetadt) + DiscreteTimeIntegrator2_DSTATE; (* End of Update for SubSystem: '<S1>/Motor cc' *) (* Update for DiscreteIntegrator: '<S2>/Filter' *) Filter_DSTATE := (0.01 * rtb_FilterCoefficient) + Filter_DSTATE; (* Update for DiscreteIntegrator: '<S2>/Integrator' incorporates: * Gain: '<S2>/Integral Gain' *) Integrator_DSTATE := ((15 * rtb_Conv) * 0.01) + Integrator_DSTATE; END_CASE;