Tecnología del plástico

-

Upload

enzo-massaglia -

Category

Documents

-

view

235 -

download

0

description

Transcript of Tecnología del plástico

-

Danni, Cristian Javier

APUNTES DE CLASE DE TECNOLOGIA DEL PLASTICO I

Tipo de polmero Por naturaleza

X Homopolimero

X Copolimeros -> (Terpolimero / de 2 estructuras)

Diferencia entre plsticos y metales

X Arreglos moleculares complejos ( Amorfos / Cristalinos)

Elastomeros termoplsticos (plsticos que se comportan como caucho a T ambiente)

X Ventaja : procesado de una sola etapa, reciclado. (EPDM, PVC Flexible, Poliuretanos)

X Misc: aditivo de talco mejora resistencia trmica.

Aditivos: es lo que se agrega para mejorar propiedades.

1. Debe ser compatible con el polmero2. Puede mejorar una propiedad y empeorar otra3. No debe migrar4. No se debe extraer en contacto c/ fluidos5. No debe alterarse en el proceso de fabricacin.

Compatibilidad:

X Organico / Inorgnico

X Tamao de partcula

X Pocas impurezas

-

Danni, Cristian Javier

Procesos:

X Inyeccin: Aumento de la produccin

Diversidad de materiales, formas y colores.

Nula o baja operacin post- terminado.

X Proceso: Lo conforma:

Maquinaria

Metodo

Condicin ambiental

Mano de obra

Materia prima

Todo esto conlleva a la creacin de un producto.

(El proceso de inyeccin y las propiedades finales del producto dependen de: MOLDE Material Maquinaria)

Apuntes de clase

300 90 (En la mquina inyectora)

[300] Fuerza de cierre [kN]

[90] Es la unin de dos valores [ 1000 %]

Volumen terico mximo que puede inyectar [ cm3]

X

Presin mxima que puede desarrollar la mquina [bar]

-

Danni, Cristian Javier

Ej: 49 cm3 x 2100 bar = 102900 / 1000 (tendra que ser 80)

X Al aumentar el dimetro del husillo aumenta el volumen de inyeccin

Presin de plastificacin: La presin que se utiliza p/ eliminar el aire que se encuentra entre el material (la presin hacia adelante cuando el material se est cargando). Tambin llamada contrapresin.

X Obtener una masa plstica ms pura posible sin aire

X Aparece en el momento de plastificacin y desaparece luego.

Donde sacar la temperatura para procesar un material?: Se busca en un manual de especificaciones

Perfil de temperatura al inyectar: Hay que usar un perfil ascendente de entrada a boquilla y aumentar en c/ zona.

X El plstico tiene que acumular energa trmica gradualmente para poder transportarlo mejor en las primeras zonas.

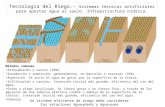

Unidad de cierre: Simple rodillera / 2 columnas

Doble rodillera / 4 columnas

Sistema totalmente hidrulico (CTPE)

Perifricos de inyeccin: Secadora de bandeja

Tolva secadora

-

Danni, Cristian Javier

Atemperador de molde

Moldes p/plsticos

Secadores deshumificadores

Criterios de seleccin de una maquina inyectora:

X Fuerza de cierre (tonelaje)

X Peso de la inyectora

X Distancia libre entre columnas -> 220M (pasaje libre entre columnas en mm).

X Carrera de apertura

X Capacidad de plastificacin

X Caractersticas de los componentes hidrulicos, electrnicos y controladores.

Como mejorar la dispersin del pigmento en la inyeccin:?

X La presin de plastificacin es lo que mejora el mezclado

Caudalmetro:

X Responsable de distribuir el H2O, lleva agua al aceite pq. despus de algunas horas de trabajo aumenta la temperatura.

(t optima de trabajo es 40C)

Que pasa si trabajo a 20c? y a mayores t? (referido al aceite)

X (20c) Se puede trabajar pero no va a respetar los valores de calibracin la vlvula.

-

Danni, Cristian Javier

X (mayores t) No se puede porque se van a daar los sellos, las gomas,etc.

Que tan rpido debe llenarse un molde? :

X Lo ms rpido posible

Punto de conmutacin:

X Punto imaginario del recorrido del tornillo (Hasta donde la etapa n 1 de llenado ocurre ej: 5mm antes) con esto se debe lograr el 90% del llenado de la pieza.

(Variar velocidades, T, T del molde y otros valores afectan el punto de conmutacin.)

Diferencia entre colorante y pigmento: el pigmento opaca la pieza.

Baja contraccin: hace que la pieza se quede pegada en el molde.

Importancia del colchn de material: Estabilidad del ciclo y homogeneidad de la pieza.

El punto ms tensionado de la pieza es el del ingreso de material.

Para bajar la humedad de un material: se necesita un deshumidificador (aire seco caliente)

Inyeccin de PET: 150C SECADO 5H 280C de Inyeccin Molde msfrio la probeta ser ms amorfa

Cuando un material esta hmedo hay babeo y es ms frgil debido a la hidrolisis .

Como saber si un material soporta la T de uso? Buscar el punto VICAT del material

-

Danni, Cristian Javier

Contraccin: Desviacin de las medidas finales de la pieza inyectada respecto a la dimensiones de la cavidad del molde.

Esta depende de: Condiciones del proceso, diseo de la pieza, material, diseo del molde.

Los polmeros tienen alto coeficiente de exp. Trmica -> importantes contracciones en su enfriamiento desde la T de fundido hasta la T ambiente.

X Polimeros amorfos: contraccin volum. 4 %

X Polimeros cristalinos: contraccin volum. 12%

Los factores ms importantes en la contraccin son la T del molde y la presin de compactacin.

Ej: pieza mas grande, aumentar la presin de compactacin, disminuir la t del molde y de inyeccin.

X Contraccin inmediata: la que ocurre ni bien la pieza entra en T ambiente luego de inyectada

X Contraccin Post: hasta despus de una semana.

-

Danni, Cristian Javier

Resumen del apunte

Inyeccin:

Cuando un polmero o resina funde termoplsticamente y luego inyectada bajo alta presin hacia el molde cerrado, se enfra el material y al abrirse el molde la pieza se expulsa.

Los componentes de una inyectora son: la maquina en si, el molde, la unidad controladora de temperatura para el molde (intercambiador de calor), los dos componentes esenciales son la unidad de inyeccin y la unidad de cierra.

Principios del proceso:

El material es acondicionado (secado, pigmentado, mezclado,etc) en forma de grnulos -> entra al cilindro de calefaccin a travs de la tolva -> el tornillo transporta el material (movimiento de rotacin) hacia el otro extremo o punta -> en su recorrido pasa por las zonas calefaccionadas que dan como resultado una masa dosificada y trmicamente homognea ( la acumulacin de masa en la boquilla origina una presin que empuja hacia atrs el tornillo)* -> acto siguiente acta la unidad de cierre y con alta presin cierra las caras por las caras el molde, el tornillo actua como piston transportando a travs de canales de colada hacia la cavidad -> comienza el enfriamiento del material bajo una presin residual para el llenado volumtrico -> mecanismo eyector empuja la pieza.

*contrapresin: tiene la funcin primordial de oponer resistencia al retroceso del tornillo durante la carga, proveer una buena homogeneidad de fundido y desplazar el aire incluido en direccin a la tolva.

-

Danni, Cristian Javier

Se pueden considerar las siguientes etapas:

1- Etapa de llenado2- Etapa de compactado o aglomerado3- Etapa de descarga retroceso4- Cierre de entrada o sellado5- Enfriamiento a volumen cte.

Variables del proceso de inyeccin:

La presin en la cavidad del molde y la temperatura del material plstico afectan las prestaciones futuras del articulo moldeado, las variables principales de la inyeccin son:

- Temperatura del material fundido- Tiempo de molde cerrado- Tiempo de molde abierto- Temperatura de molde- Tiempo de tornillo avanzado (tiempo de presin sostn)- Presiones para compactar

Conceptos de la maquina inyectora:

1) Capacidad de inyeccin: volumen (o gramos) capaz deInyectar de una sola vez, viene determinado por el dimetro del tornillo y su carrera.

2) Capacidad de plastificacin: nmero de kilos de material que la maquina es capaz de plastificar por hora. (esto depende de la eficiencia de la calefaccin y de las propiedades del polmero).

3) Presin de inyeccin: es el producto de la presin en lalnea hidrulica (lo que se lee en el manmetro) x la relacin de reas entre cabeza de pistn hidrulico y dimetro del tornillo.

-

Danni, Cristian Javier

4) Fuerza de cierre: mantiene las dos mitades del molde unidas mientras en la cavidad de moldeo se desarrolla la mxima presin. (depende del tipo de pieza a moldear y su funcin es contrarrestar la fuerza que se origina de apertura del molde).

5) Velocidad de inyeccin: volumen de material que sale de la boquilla por unidad de tiempo durante el periodo de inyeccin. [cm3/s], da una idea de la rapidez con la que se llena un molde.

Tamao de mquinas:

Nomenclaturas, 2 tipos (EUROMAP y Americanas)

Ej EUROMAP: 500 180 significa: capacidad de inyeccin 500 cm3 a 100MPa de presin de inyeccin y una fuerza de cierre de 180Mp ( 1800Kn)

Las americanas el primer trmino es la fuerza de cierre en toneladas y la mxima capacidad de inyeccin en onzas de PS, ej: 300-28

Materiales para inyeccin y condiciones a tener en cuenta:

Todo material que posea un rango de comportamiento plstico entre el punto de reblandecimiento o fusin y el comienzo de la descomposicin molecular.

La primera condicin a tener en cuenta es la fluencia del material para que descienda en la tolva (hay materiales que tienden a adherirse como polisteres)

La moldeabilidad de un polmero depende de sus propiedades trmicas y reolgicas.

-

Danni, Cristian Javier

La propiedad trmica ms importante es la difusividad trmica que rige la velocidad de calentamiento o enfriamiento de un polmero estacionario y por lo tanto el tiempo de enfriamiento en el ciclo de inyeccin.

Como ltimo detalle el material debe estar exento de componentes que se volatilicen en el curso de su elaboracin, plastificantes, lubricantes,etc. Pigmentos, aditivos, U.V. deben poseer estabilidad trmica similar a la del plstico.

Clasificacin de los plsticos:

Pueden dividirse en dos grupos, comportamiento frente al calor y naturaleza qumica, considerando su comportamiento mecnico a temperatura ambiente o considerando el tipo de uso o prestaciones mecnicas (imagina la pirmide).

Especiales PES,PAI,PEI,PA 11/12

Termoplsticos tcnicos: PA 6, PA 66, PC, PBT, ABS

Standard: PS, PE, PVC, PP

La unidad de inyeccin:

Hay 3 tipos fundamentales

1) Maquinas con funcionamiento a pistn solo son de importancia para pequeas inyecciones, llamadas micro inyecciones.

-

Danni, Cristian Javier

2) La mayora de las maquinas son construidas bajo el principio del tornillo plastificador reciprocante.

3) Tornillo directo en lnea

Las mximas presiones especficas se obtienen utilizando pequeos dimetros de tornillo con reducido volumen de inyeccin, asi se procesan materiales como PVC rigido (rango de descomposicin estrecho). Caso contrario para la elaboracin de artculos con materiales de mayor fluencia (ej: PE) se eligen dimetros de tornillos grandes, con volmenes de inyeccin relativamente mayores.

Controlar el proceso de inyeccin: (Distintos mtodos)

1- Dependiendo del recorrido del tornillo (punto de conmutacin):se asume que en todos los ciclos el llenado volumtrico de la cavidad tiene lugar a la misma posicin de carrera del tornillo. (Cambios en las variables de procesamiento hacen que se modifique el valor de este punto.)

2 Dependiendo del tiempo: enva la seal de conmutacin cuando se halla cumplido un determinado tiempo, no es recomendable ya que este mtodo no tiene en cuenta la compresin del fluido, viscosidad, variaciones de presin,etc.

3 Dependiendo la presin interior del molde: es el mtodo msefectivo, se requiere equipo adicional que se compone de sensores de presin, amplificadores de seal, etc. La presin de la cavidad interior del molde es lo que acta de conmutador tan pronto se alcanza el valor requerido.

Diseo del tornillo:

Al tornillo se le asignan las siguientes funciones:

-

Danni, Cristian Javier

1) Alimentacin del material2) Plastificar y comprimirlo3) Dosificar y homogeneizar trmicamente4) Inyectar en el molde cerrado el volumen que se encuentra frente

a la punta del tornillo.

Funcin de yapa puede ser desgaficacion del fundido.

Relacin Longitud Diametro (L/D):

Es el nmero de veces que el dimetro del tornillo entra en el largo del cilindro que lo aloja. Los tornillos standard son 18:1 a 22:1

Relacin de compresin:

Esta relacin describe cuanto el plstico es comprimido en su paso de un extremo al otro, para propsitos generales los valores pueden ser de 2 a 3. Ejemplos (PVC 2, Poliamida 3).

Hay una relacin entre el L/D y la relacin de compresin, un tornillo largo con baja relacin de compresin puede comportarse en forma similar a otro ms corto con alta relacin de compresin.

Cilindro o camisa de calefaccin:

Se asume que la mayor cantidad de calor que llega al material lo aportan las bandas calefactoras a travs del cilindro.

Control de temperatura:

Se encuentran zonas calefaccionadas de aproximadamente 4D de largo, la posicin de la termocupla es crtica ya que mientras ms cerca este del fundido, ms ajustada a la temperatura real de la masa es.

-

Danni, Cristian Javier

Punta del tornillo:

La ms alta presin se presenta en la punta del tornillo, cumple la funcin junto con la vlvula antirretorno de prevenir el retroceso del flujo hacia los ltimos filetes del tornillo. (especialmente importante durante la etapa de inyeccin y sostn).

Para PVC es necesario un diseo abierto, que permita un buen flujo e impida el retorno del material fundido.

Vlvula antirretorno:

Su funcin es obtener un desplazamiento del flujo repetitivo entre ciclo y ciclo y convertir al tornillo en un efectivo pistn.

Boquilla de inyeccin:

Elemento que conecta la unidad de inyeccin con el molde, en boquillas largas se recomienda el uso de varias bandas calefactoras individuales. La t se debe mantener cerca del punto de fusin del material, un sobre calentamiento da lugar a degradacin o babeo.

Tolva:

Un problema asociado con el diseo de la tolva es asegurar un flujo libre gravitacional del material.

La unidad de cierre:

Es la que monta el molde, provee el movimiento para cerrar, afirmar abrir y las fuerzas correspondientes para realizar dichas acciones.

3 diseos fundamentales:

1) Sistema de cierre mecnico: 2) Sistema de cierre hidrulica3) Sistema de cierre mixto

-

Danni, Cristian Javier

El sistema de cierre mantiene el molde afirmado durante la etapa de inyeccin y sostn. Por razones de costo el sistema derodilleras se en mquinas hasta 10.000 KN de fuerza de cierre, para mquinas mayores el sistema hidrulico.

El tipo de articulo a moldear determina cual es el sistema a elegir, ej: piezas de poco espesor de pared, vasos descartables, etc. Se usa un sistema de rodilleras debido a que puede ejecutar la operacin cierre apertura en 1 a 2 segundos.

Cierre mecnico: se basa en el principio de rodilleras desplegables, accionadas hidrulicamente para apertura y cierre de molde. La rodilla simple es tpico para maquinas pequeas de 500KN de F, sino sistema de doble rodillera.

Sistema de rodilleras:

1- Componentes hidrulicos sencillos2- Pequea masa de las paredes mviles3- Componentes mecnicos altamente tensionados4- Fuerzas no deseadas sobre barrales y ambos platos5- Facil acceso al mecanismo eyector6- Problemas para conocer con precisin la fuerza de cierre7- Libertad sin restriccin para ajuste altura de molde.

Cierre hidrulico:

La presin de cierre es aplicada sobre el molde desde un cilindro hidrulico, este sistema mueve grandes volmenes de aceite hidrulico. Los barrales mantienen alineado y guan el plato mvil p/ eyeccin.

Las ventajas que ofrece este sistema, sencillez y elevada fuerza de cierre que permite usar moldes altos o bajos.

-

Danni, Cristian Javier

Calculo de fuerza necesaria:

La presin de inyeccin reactiva dentro del molde esta entre 10 y 100 M Pa. Esta depende de las t del molde y masa, diseo del molde, tipo de boquilla y magnitud de presin de inyeccin y sostn. (Se puede asumir que es de un tercio a dos tercios de la presin mxima).

Fc es > o igual que la presin de la cavidad x rea proyectada de la pieza.

De otra manera el molde se abrira durante la inyeccin y compresin del material.

Influencia de distintos factores en la inyeccin:

Una mayor contra presin origina:

Alimentacin mas uniforme de material

Mejor homogeneidad trmica

Tiempo de plastificacin mas prolongado

Mayor temperatura de masa

Un numero bajo de revoluciones del tornillo origina:

Masa fundida ms homognea

Menos calor por friccin

Menores diferencias trmicas durante la carrera del tornillo

Un aumento de la temperatura de la masa:

Mejor fluencia,( mejor relacin largo de flujo / espesor de pared)

Menor presin hidrulica durante la fase de inyeccin

Mejor transmisin de presin al molde

-

Danni, Cristian Javier

Presin posterior ms prolongada

Tiempo de enfriamiento ms prolongado

Mayor contraccin

Menor tiempo de permanencia del polmero dentro del cilindro

Mayor orientacin molecular

Aumento en la velocidad de inyeccin:

Aumenta la temperatura de la masa debido al incremento en la fraccin, siempre se va a tratar de trabajar con la mayor velocidad posible que el material permita, dado que de esta manera se producen menos variaciones de t, alta reorientacin y alto grado de cristalinidad.

Una alta velocidad deriva en:

Mayor t de masa en el molde

Mayor transmisin de presin

Menor fuerza de cierre para mantener cerrado el molde

Superficie con mejor brillo

Mejor unin de costuras o frente de flujo

Mejor relacin entre largo de flujo / espesor de pared.

Temperatura del molde:

Este es el parmetro de ajuste mas importante que influye sobre la calidad, exactitud dimensional, $, y reproducibildiad de la inyeccin entre ciclo y ciclo. Esta es la temperatura que determina el tiempo de enfriamiento y tambin en las orientaciones moleculares (es la

-

Danni, Cristian Javier

alineacin de la cadena polimrica en una direccin particular) y grado de cristalinidad.

Cuando un polmero orientado se vuelve rigido otra vez, las cadenas moleculares despus de un tiempo vuelven a ganar su estado irregular debido al movimiento trmico irregular, este proceso se llama relajacin (depende del tipo de molecula, uso o no de lubricantes internos, temperatura y presin de inyeccin).

Los factores que disminuyen la orientacin molecular son:

Un mayor espesor de pared

Temperatura de masa alta

Temperatura de molde alta

Velocidad de inyeccin (disminucin en el interior de la pieza)

Una mayor presin posterior aumenta la orientacin molecular

Propiedades de un material orientado:

- Anisotropa (el sentido de las propiedades de la pieza, ej: traccin)

- Tendencia a concentracin posterior y a deformacin con temperaturas de uso ms altas

- Disminucin de resistencia en sentido vertical de la orientacin y aumento en sentido de orientacin.

- Posibilidad de corrosin.

Grado de cristalizacin:

Durante el enfriamiento de la masa fundida que la transforma en un cuerpo slido, se juntan frecuentemente las cadenas moleculares en

-

Danni, Cristian Javier

forma ordenada y paralelas entre s. Los llamados asi paquetes de molculas constituyen las zonas cristalinas, mientras que el resto en desorden representan los campos amorfos.

Cuando ms alto el grado de cristalizacin: + duro, + fuerte, + rgido ser el material.

Un rpido enfriamiento de las capas de la pieza: estructura fina, bajo grado cristalinidad (alta transparencia).

Enfriamiento lento: estructura gruesa, alto grado de cristalinidad (pieza + opaca).

Evolucin de los estados en el proceso de inyeccin:

La discusin del diagrama P V T (presin volumen especifico temperatura) considera la dependencia de las dimensiones sobre la presin y la temperatura. La grafica ilustra el estado de la masa en el molde, la lnea numerada seala la evolucin de los estados durante un ciclo de inyeccin.

Esta evolucin se obtiene transmitiendo las presiones y temperaturas en iguales tiempo (grafica arriba) al diagrama PVT (grafico abajo).

Todo esto permite obtener datos importantes acerca de la evolucin de la contraccin y los movimientos de la masa fundida en la cavidad durante la fase de presin residual.

-

Danni, Cristian Javier

(Evolucion de la presin y temperatura media de la masa en el molde)

-

Danni, Cristian Javier

(Evolucin de los estados en el proceso de inyeccin)

1) Comienzo de llenado del molde2) La cavidad se lleno volumtricamente3) Fin de la fase de compresin4) Pasaje a presin residual5) Se alcanza el valor de presin residual6) Solidificacin de la entrada7) Disminucion de la presin a la presin atmosfrica (comienza la

contraccin desde este punto)8) La t media de la masa ha llegado a la temperatura del fraguado.

-

Danni, Cristian Javier

9) Desmoldeo10) La t de la pieza disminuyo a t ambiente

Del punto 7 (que la pieza comienza a separarse del molde) al 10 es el rango de contraccin de elaboracin volumtrico.

Explicacin de esta grfica:

Usualmente el volumen de un polmero semi-cristalino se incrementara a medida que aumenta la temperatura debido a la expansin trmica bajo condiciones isobrica. Sin embargo, el volumen disminuira a medida que aumenta la presin debido al efecto de compresin bajo condiciones isotrmicas.

El Volumen de polmeros amorfos aumentara a medida que aumenta la temperatura debido a la expansin trmica bajo

-

Danni, Cristian Javier

condiciones isobricas. Del mismo modo, el volumen disminuye a medida que aumenta la presin debido al efecto de compresin bajo condiciones isotrmicas. La contraccin del polmero semi cristalino es mayor a la del amorfo.

Errores de moldeo:

Pueden clasificarse en externas e internas, forman parte de las externas la superficie, exactitud de medidas y forma.

Chorro libre: cuando el uso de cavidades de gran seccin con entradas relativamente pequeas o en las que se inyecta a una velocidad excesivamente alta. (el polmero que entra en la cavidad tiene suficiente energa para separarse del chorro principal y luego de enfriarse puede desviar el chorro siguiente de material)

Tensiones residuales: si se hace un enfriamiento extremadamente brusco se crea una diferencia de temperaturas entre la superficie de la pieza (que se solidifica) y la parte interior de la misma. (Esto crea una piel que encapsula un nucleo todava en estado fundido)

Fisuras por tensin: aparecen ante todo en los ngulos, dado que all existen condiciones variadas de enfriamiento (parte externa de los angulos se enfra ms rpido que la interna).

Consecuencias de las tensiones: (cuando hay ncleo fundido y piel solida)

Rechupes y vacuolas: si el polimero es flexible cuando esta frio, la contraccin trmica de nucleo producir un rechupe sobre la superficie. (+ espesor de la masa polimrica, + tendencia a rechupe y polmeros cristalinos presentan ms chance que amorfos debido a su mayor contraccin porcentual)

-

Danni, Cristian Javier

Polimeros rigidos a t ambiente, se resiste a la contraccin lo que origina tensiones de traccin en la zona media lo que parte al polmero originando una vacuola (un agujero en la pieza)

Sensibilidad al ataque quimico: fenmeno stress cracking, cuando un medio liquido se pone en contacto con la superificie plstica ataca preferentemente las zonas de tensin o microporosidad. (El polmero hinchado en las zonas sensibles al encontrarse rodeado por polmero inalterado presionara a este haciendo crecer o aumentar las microfisuras).

Mtodos para reducir estas tensiones:

1) Mantener una diferencia trmica mnima (es mejor una t de material a 260c y una de molde a 65c, que 290C una y la otra de 22C, la diferencias de temperatura es mucho mayor en el segundo).

2) Tratar de mantener lo ms uniformemente las temperaturas durante el proceso

3) Llenado rpido del molde (para que el material se endurezca lo menos posible).

4) Un templado post moldeo5) Se puede hacer una determinacin visual con luz polarizada para

detectar en plsticos transparentes (se notan principalmente linesa de unin y entrada de mat.)