Tecnologia dos Processos de Fabricação IV Materiais Cerâmicos

Transcript of Tecnologia dos Processos de Fabricação IV Materiais Cerâmicos

CENTRO FEDERAL DE EDUCAÇÃO TECNOLÓGICA DO PARANÁ

UNIDADE DE PONTA GROSSA

COORDENAÇÃO DE MECÂNICA

DISCIPLINA: Tecnologia dos Processos de Fabricação IV

TTeeccnnoollooggiiaa ddooss PPrroocceessssooss ddee FFaabbrriiccaaççããoo IIVV

MMaatteerriiaaiiss CCeerrââmmiiccooss

Anderson G. M. Pukasiewicz

Ponta Grossa

Paraná

1°°Semestre 2001

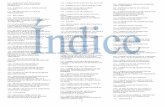

Sumário

i

SSuummáárriioo

1 INTRODUÇÃO ______________________________________________________1

2 MINERAÇÃO E TRATAMENTO DAS MATÉRIAS PRIMAS_______________3

2.1 Mineração ________________________________________________________3

2.2 Métodos de Cominuição _____________________________________________ 4

2.3 Classificação Granulométrica de Part ículas ____________________________6

2.4 Tratamentos Químicos ______________________________________________7

2.5 Separação Magnética _______________________________________________ 7

2.6 Flotação __________________________________________________________8

2.7 Filtração__________________________________________________________8

2.8 Secagem __________________________________________________________8

3 ESTRUTURA E PROPRIEDADE DE MATERIAIS CERÂMICOS __________9

3.1 Estrutura Cristalina ________________________________________________9

3.2 Estrutura de Óxidos _______________________________________________ 11

3.3 Estrutura dos Silicatos _____________________________________________ 13

3.4 Minerais Argilosos ________________________________________________14

4 DIAGRAMA DE FASES _____________________________________________18

4.1 Diagramas de Fases com Um Componente ____________________________18

4.2 Sistemas com Dois Componentes ____________________________________19

Sumário

ii

4.3 Diagram as de Fases Ternários ______________________________________21

5 MICROESTRUTURA DE MATERIAIS CERÂMICOS____________________25

5.1 Técnicas de Análise de Microestruturas Cerâmicas _____________________ 26

5.2 Porosidade _______________________________________________________ 27

5.3 Composições de porcelanas triaxiais__________________________________30

5.4 Refratários _______________________________________________________ 32

5.5 Abrasivos ________________________________________________________34

6 SINTERIZAÇÃO E VITRIFICAÇÃO ___________________________________40

6.1 Recristalização e Crescimento de Grão _______________________________ 40

6.2 Sinterização Via Estado Sólido ______________________________________40

7 MÉTODOS DE CONFORMAÇ ÃO DE MATERIAIS CERÂMICOS_________45

7.1 Processamento de Pós Secos e Semi-Secos, Prensagem___________________ 45

7.2 Método de Conformação por Colagem________________________________63

7.3 Tape Casting _____________________________________________________ 67

8 REFERÊNCIAS BIBLIOGRÁFICAS __________________________________72

Introdução

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

1

1 Introdução

As cerâmicas são sólidos compostos de estruturas que contém elementos metálicos e não

metálicos, e os átomos dos componentes são ligados por forças de ligações fortes (iônica

ou covalente). Esta definição não demonstra alguns dos objetos da Figura 1-1.

Figura 1.1 Principais objetos fabricados com materiais cerâmicos.

Tijolos e produtos feitos de argila são freqüentemente produzidos por matéria prima

natural. Argilas são compostas na maioria de sílica e alumina (Al2O3.4SiO2.2H2O) e o

mecanismo de ligação antes da queima é normalmente fraca, forças de Van der Walls e

atração eletrostática entre grãos.

As cerâmicas com elevada tensão de ruptura, elevado módulo de elasticidade e melhor

tenacidade tais como: zircônia, óxido de alumínio, carbeto de silício e nitreto de silício tem

ligações iônicas e covalentes fortes. Estes materiais são chamados de cerâmicas estruturais

ou cerâmicas avançadas. Nos finais de 1980 os japoneses chamaram os materiais

cerâmicos usados em aplicações de engenharia como cerâmica fina.

Introdução

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

2

As maiores características dos materiais cerâmicos são fragilidade e fratura com pequena

ou nenhuma deformação. Este comportamento está em contraste com os metais, os quais

escoam e deformam. Como resultado disso, os materiais cerâmicos não podem ser

formados dentro de por deformação, como os metais. Dois processos básicos foram

desenvolvidos para conformar materiais cerâmicos.

O primeiro usa partículas cerâmicas misturadas com um líquido, a combinação destes

geram propriedades reológicas que permitem a conformação. Então através de tratamento

térmico as partículas são aglomeradas dentro de uma forma coesiva. A parte essencial

deste processo é primeiro encontrar ou preparar partículas finas, conforma-la e mantê-la

coesiva por tratamento térmico.

O segundo processo básico é fundir o material para formar um líquido e então conforma-lo

durante o resfriamento e solidificação, este é usado principalmente na fabricação de vidros.

Mineração e Tratamento de Minérios

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

3

2 Mineração e Tratamento das Matérias Primas

2.1 Mineração

A maioria das argilas é minerada a céu aberto, e o aproveitamento da camada de argila útil

é realizado após a remoção da camada estéril. Essa remoção é feita por meio de

escavadeiras trabalhando em uma face, ou em algumas minas, por tratores ou aplanadores

mecânicos de grande capacidade. A argila é geralmente transportada à fábrica por

caminhões ou de preferência por transporte ferroviário.

Em alguns casos, a argila é desagregada e recolhida em um poço coletor por meio de um

jato de água. A Figura 2-1 mostra algumas técnicas de mineração de argilas.

Figura 2.1 Técnicas de mineração de argilas.

Mineração e Tratamento de Minérios

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

4

Materiais mais duros como quartzito, feldspatos e cianitas são minerados pelos métodos

usuais de perfuração e detonação. Areias para vidros são geralmente removidos

hidraulicamente.

2.2 Métodos de Cominuição

A redução das dimensões (cominuição) por subdivisão de uma partícula em duas ou mais

partes seda de várias maneiras, como mostra a Figura 2-2. Na prática é impossível dividir

máquinas de cominuição em grupos rígidos, tal como os citados abaixo.

Figura 2.2 Formas de cominuição.

Em geral, a energia requerida para fragmentar uma porção do material é proporcional à

nova área específica produzida, assim o tempo e a potência gastos aumentam quando as

dimensões são reduzidas. A forma e distribuição granulométrica dependem das máquinas

utilizadas e do material.

A Figura 2-3 demonstra os principais métodos de cominuição de matérias primas.

Figura 2.3 Principais métodos de cominuição .

Mineração e Tratamento de Minérios

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

5

Figura 2.4 Principais métodos de cominuição (continuação) .

Britadores de Mandíbulas (a): o britador é utilizado como triturador primário, onde há

uma mandíbula fixa e outra móvel. A alimentação do material é de 30 cm e reduz a 2,5-7,5

cm de diâmetro.

Britador Giratório (b): é usado para materiais quebradiços como magnesita e calcário, o

princípio de ação é o mesmo do britador de mandíbulas.

Britador Cônico (c): muito usado para moagem de feldspato. Reduz o tamanho para 20

meshes (0,833mm) e apresenta capacidade de 10 ton/hora.

Moinho de Cilindros (d): usado para triturar chamote e outros materiais quebradiços de

25,4mm até 2,363mm.

Moinho de Cilindros Dentados (e): é usado para materiais moles, como torrões de argila.

Moinho de Cilindro Simples (f) : tem grande capacidade e é usado para materiais de dureza

entre média e mole, como calcário.

Moinho de Martelo (j): é usado para materiais quebradiços. Uma série de martelos golpeia

o material reduzindo-o continuamente.

Moinho de Bolas (o,p,q): são usados na indústria cerâmica para moagem fina de matérias

como quartzo, feldspato e clínquer, pode ser a seco ou a úmido. Um outro tipo de moinho

pode ser usado continuamente, a forma cônica segrega as bolas de diferentes tamanhos

Mineração e Tratamento de Minérios

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

6

para a moagem ser mais eficiente. Moinhos de bolas normalmente são utilizados em

moagens em que a granulometria final seja de 200 a 325 meshes.

2.3 Classificação Granulométrica de Partículas

A classificação granulométrica de partículas é feita por meio de peneiras abaixo de 15

meshes (0,124 mm), ou em alguns casos abaixo de 325 meshes. São feitas ususalmente de

bronze, formando uma série, que é mostrada na Tabela 2-1.

Tabela 2-1 Série Mesh-Tyler.

É possível aumentar bastante a eficiência de qualquer peneira aquecendo os arames por

corrente elétrica. Peneiras de seda ou náilons são geralmente usadas para materiais

abrasivos finos, uma vez que eles duram mais que as peneiras de metal.

Mineração e Tratamento de Minérios

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

7

Para fornecer escoamento contínuo do material através da peneira o suporte deve ser

vibrado de algum modo, como por exemplo na Figura 2-5. O peneiramento pode ser feito

via úmida ou por via seca, porém para materiais muito finos, o peneiramento por via úmida

é o mais eficiente.

Figura 2.5 Tipos de peneira.

2.4 Tratamentos Químicos

Matérias primas cerâmicas, exceto para as substâncias químicas usadas em vidrados ou

esmaltes ou refratários especiais, são raramente empregados tratamentos químicos devido

ao custo adicional.

Na Europa as areias para vidros são, geralmente, tratadas para remover o ferro ou óxidos

de ferro, enquanto que nos Estados Unidos, alguns caulins empregados na indústria de

papel são branqueados com hidrossulfito de zinco.

2.5 Separação Magnética

Este método é largamente usado , especialmente para remover ferro ou minerais de ferro

encontrados em feldspatos. Naturalmente é necessário moer o material até uma

granulometria suficientemente fina para liberar os grãos magnéticos.

Mineração e Tratamento de Minérios

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

8

2.6 Flotação

O método consiste em misturar o minério finamente dividido, suspenso em água com um

agente espumante, havendo uma adsorção diferencial da superfície das bolhas entre as

partículas do mineral útil e as partículas da ganga. Um ou outro flutua na superfície e é

removido. Atualmente a indústria de feldspato usa flotação para remover quartzo do

feldspato e fluorita de pegmatito.

2.7 Filtração

Remoção de água por filtração é uma prática comum na indústria cerâmica porque permite

eliminar os sais solúveis. O filtro prensa de placas é de uso geral, porém filtros contínuos

do tipo tambor são recomendáveis para grandes produções.

2.8 Secagem

A secagem de torrões de argila lavada e retiradas do filtro prensa é ainda realizada em

barracões abertros, porém em fábricas modernas é feita em secadores rotativos, geralmente

do tipo indireto. A secagem de barbotinas de argilas por nebulização, feita pela injeção de

uma névoa ou aerosol da suspensão comumente designada por spray-drying em uma

câmara quente, tem sido usada para algumas argilas, porém um controle cuidadoso da

temperatura é necessário para evitar a fragmentação da estrutura da argila e assim reduzir

de plasticidade.

O uso dos spray-driers é muito importante na preparação de massas cerâmicas, pois o

produto da secagem é constituído por esferas, que permitem um escoamento gravitacional

bem controlado para prensagem automática.

Estrutura e Propriedades

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

9

3 Estrutura e Propriedade de Materiais Cerâmicos

Os materiais cerâmicos são compostos de pelo menos dois tipos de elementos, e

freqüentemente mais complexos que os metais. As ligações atômicas variam de ligações

totalmente iônicas até totalmente covalentes.

Característica das Ligações em Cerâmicas

Material Porcentagem Iônica na Ligação

CaF2 89

MgO 73

Al2O3 63

SiO2 51

ZnS 18

SiC 12

3.1 Estrutura Cristalina

3.1.1 Grupamento de Íons e Regra de Pauling

Em cristais contendo forte característica iônica (silicatos e óxidos) aestrutura em grande

parte é determinada pelo máximo empacotamento de ânions e cátions para maximizar as

forças atrativas eletrostáticas e minimizar as forças de repulsão. Toas as regras podem ser

expressas pelas Regras de Pauling .

A primeira regra de Pauling define como deve ser o empacotamento dos ânions ao redor de

cátion. A distância entre o ânion e o cátion deve ser determinada pelos raios dos íons. O

número de coordenação é o número de ânions ao redor do cátion.

A razão de como os raios dos íons influenciam o número de coordenação é demonstrado na

Figura 1.1. O cátion deve, portanto tocar todos os ânions vizinhos. Para um dado número

de coordenação é estável quando a razão entre os cátions é maior que um valor crítico os

quais são dados na Figura 1.2.

Estrutura e Propriedades

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

10

Figura 3.1 Influência dos raios iônicos no número de coordenação.

Figura 3.2 Razão entre os raios iônicos e número de coordenação.

Para uma estrutura ser estável ela também deve ser eletricamente neutra não somente em

uma escala macroscópica e sim atômica. A segunda regra de Pauling descreve como deve

ser avaliada a neutralidade elétrica. Define-se a força de ligação iônica como sendo a

Estrutura e Propriedades

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

11

divisão da carga do cátion pelos seus vizinhos, e a soma das forças deve ser igual a carga

do ânion. Exemplo:

-2

724 O 2 2 1 OSi 1 4/4 Si ⇒⇒==××==⇒⇒++

A terceira regra de Pauling é geométrica e determina que os cantos e linhas tendem a ser

fechados e, portanto, minimizados. A separação dos cátions no interior dos poliedros

diminui e com isso aumenta a força de repulsão.

A quarta regra de Pauling define que cátions com baixo número de coordenação e elevada

carga tendem a ser ligados pelos cantos.

A quinta regra define que o número de constituintes em uma estrutura tende a ser pequeno.

Isto se deve a dificuldade de conseguir empacotamento eficiente de diferentes átomos em

uma estrutura simples.

3.2 Estrutura de Óxidos

A maioria dos óxidos é estruturada com base no empacotamento de íons de oxigênio e os

cátions ocupam sítios intersticiais e as estruturas mais comuns são:

3.2.1 Estrutura do NaCl

É a estrutura mais comum do tipo AX, onde seu principal exemplo é o NaCl, o número de

coordenação de cátions e ânions é igual a 6 e portanto a razão entre os seus raios é entre

0,414 e 0,732, os óxidos que aprsentam esta estrutura são MgO, Cão, SrO, BaO, CdO,

MnO, FeO, CoO e NiO. Todos os haletos exceto CsCl, CsBr e CsI cristalizam com esta

estrutura.

Figura 3.3 Estrutura do tipo NaCl.

Estrutura e Propriedades

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

12

3.2.2 Estrutura do CsCl

A estrutura do Cloreto de Césio apresenta número de coordenação é 8 para ambos os íons.

Figura 3.4 Estrutura do CsCl.

3.2.3 Estrutura do ZnS

A terceira estrutura apresenta número de coordenação igual a 4 e todos os cátions estão

dispostos tetraedricamente. A maioria das ligações é altamente covalente neste tipo de

estrutura.

Figura 3.5 Estrutura do ZnS.

3.2.4 Estrutura Cristalina do Tipo AmXp

Se as cargas de cátions e ânions não são os mesmos os compostos podem exibir fórmula

AmXp. Um exemplo mais comum da estrutura cristalina é a fluorita (CaF2). O razão entre

os raios iônicos é igual a 0,8, dando um número de coordenação igual a 8. Outros

exemplos são: UO2, PuO2, ThO2.

Estrutura e Propriedades

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

13

Figura 3.6 Estrutura do Tipo AmXp.

3.2.5 Estrutura do tipo AmBnXp

Este tipo de estrutura ocorre quando apresenta dois tipos de cátions, o titanato de bário

(BaTiO3) apresenta este tipo de estrutura, chamada de Piroviskita aprsenta importantes

propriedades eletromecânicas.

Figura 3.7 Estrutura do tipo AmBnXp.

3.3 Estrutura dos Silicatos

Silicatos são materiais que apresentam na sua composição primariamente silício e

oxigênio, sendo que as rochas, argilas, e areias são classificadas como silicatos.

3.3.1 Sílica

A sílica cristalina existe em diferentes formas polimórficas, as estruturas básicas são

quartzo, tridimita e cristobalita. As formas mais estáveis são quartzo abaixo de 573oC, alto

quartzo acima de 573o.C até 867o.C, alta tridimita de 867o.C a 1470o.C, cristobalita de

1470o.C a 1710o.C e líquida. Um exemplo de estrutura é a Figura 1-8.

Estrutura e Propriedades

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

14

3.3.2 Sílica Vítrea

A sílica também pode existir como um sólido não cristalino, apresentando alta desordem

atômica. Assim como na sílica a unidade básica é SiO4-4, outros óxidos como B2O3 e GeO2

podem apresentar este tipo de estrutura.

Figura 3.8 Estrutura da alta cristobalita.

A sílica é um dos minerais mais puros que se encontram na natureza, a forma mais comum

da sílica é o quartzo, porém, outras formas são encontradas na natureza, tais como

tridimita, cristobalita, sílica vítrea sílicas hidratadas e diatomitas. A sílica vítrea tem grande

aplicação na cerâmica, na fabricação de vidros, vidrados, esmaltes, tijolos de sílica, tijolos

de sílica-cal, abrasivos e produtos de cerâmica branca.

3.4 Minerais Argilosos

Os minerais argilosos consistem de silicatos alumino hidratado de granulação fina. As

estruturas cristalinas dos minerais argilosos comuns são baseados em combinações de

camadas sendo uma de (Si2O5)n com uma camada alumina octaédrica AlO(OH)2.

Os diferentes minerais argilosos são construídos com diferentes combinações e com

diferentes cátions. Substituições isomórficas são comuns como Al+3 e Fe+3 substituindo

alguns Si+4 nos sítios tetraédricos e Al+3, Mg+2 e Fé+2 nos sítios octaédricos, estas

substituiçõs levam a mudanças nas cargas eletrostáticas. Ocasionalmente substituições que

levam a carga negativa nos minerais argilosos são balanceadas por íons positivos a qual

ficam na superfície das partículas ou entre camadas. Estes íons são mais ou menos

absorvidos dependendo da capacidade de troca de cátions do argilomineral. Por exemplo,

Estrutura e Propriedades

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

15

um argilomineral contendo Ca+2 pode reagir cm silicato de sódio e formar silicato de cálcio

insolúvel e argila sódica, esta reação é muito importante em suspensões cerâmicas.

Figura 3.9 Estrutura em camadas do caulim.

Figura 3.10 Estrutura de argilominerais.

Estrutura e Propriedades

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

16

3.4.1 Propriedades da Argila Natural

O tamanho das partículas de argila é uma característica muito importante desde que ele

influencia muitas outras propriedades como, por exemplo, plasticidade, tensão ou módulo

de ruptura à flexão a seco. Diâmetros típicos vão de 0,05 a 50µm, com a maioria dos grãos

entre 0,5 e 5µm. A forma das partículas é de placas com contorno hexagonal, com

espessura de 8 a 10% da largura. Uma capacidade importante das argilas é a capacidade de

troca de cátions , onde a deficiência de cargas no retículo cristalino devido a troca de

cátions na estrutura é compensada com a adsorção de cátions na superfície do cristal do

argilo-mineral, esta propriedade é muito importante na defloculação de massas cerâmicas.

As argilas naturais contêm diversos minerais em sua estrutura como quartzo, feldspatos,

micas e minerais de ferro, principalente, contendo sempre uma ceta quantidade de matéria

orgânica. As composições de algumas argilas são listadas na Tabela 5.2, devendo esta ser

considerada com a avaliação das propriedades físicas.

Tabela 3-1 Análise químicas de argilas.

CONSTITUINTE CAULIM INGLÊS CAULIM

CAROLINA DO

NORTE

ARGILA BALL

CLAY

ARGILA BALL

CLAY (TENESSE)

SiO2 48,3 46,18 56,4 53,96

Al2O3 37,6 38,38 29,34

Fe2O3 0,5 0,57 36,0

0,98

MgO 0,42 0,30

CaO 0,1 0,37 0,4 0,37

Na2O 0,10 2,0 0,12

K2O 1,6

0,58 3,3 0,28

TiO 2 1,64

3.4.2 Feldspatos

Os feldspatos usados têm composição entre os membros extremos das séries albita

83

OSiAl

Na

, ortoclásio 83

OSiAl

K

, e anortita 82

2 OSiAl

Ca

. Têm sido encontradas composições

que são intermediárias entre qualquer de dois extremos. A estrutura atômica dos feldspatos

consiste de um reticulado tridimensional de tetraedros de SiO4 com uma estrutura aberta na

Estrutura e Propriedades

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

17

qual se situam os átomos de metais alcalino e alcalino terrosos. Para equilibrar a carga,

uma porção do Si+4 é substituída pelo Al+3. Análises química e mineral de alguns

feldspatos encontram-se na Tabela abaixo.

Tabela 3-2 Análise química e mineral de alguns feldspatos.

CONSTITUINTES CAROLINA DO NORTE MAINE CANADÁ GEÓRGIA

SiO2 69,5 67,8 65,5 65,0

Al2O3 17,5 18,4 18,7 19,5

Fe2O3 0,1 0,1 0,1 0,05

MgO 0,8 0,3 0,4 0,2

CaO

Na2O 8,1 10,0 12,8 13,1

K2O 3,6 3,0 2,3 2,1

Perda 0,3 0,3 0,2 0,3

Feldspato potássico 47,9 59,2 75,7 77,5

Feldspato sódico 30,6 25,4 19,5 17,5

Feldspato cálcico 4,0 1,5 2,0 1,0

Quartzo 14,1 8,8 1,2 2,5

Outros minerais 3,4 5,1 1,6 1,5

Diagrama de Fases

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

18

4 Diagrama de Fases

4.1 Diagramas de Fases com Um Componente

Em um sistema com um componente as fases que podem ocorrer são vapor, líquido e

várias formas polimórficas de sólido. A energia das formas polimórficas são relacionadas

para temperatura e estrutura cristalográfica. As variáveis independentes que causam

aparecimento e desaparecimento de fases são temperatura e pressão.

Existe um grande número de aplicações para diagramas de fases de um componente.

Atualmente o uso destes diagramas é muito importante para a sintetização de diamantes à

partir de grafite. Alta pressão e elevada temperatura são necessários, como demonstrados

na Figura 4-1.

Figura 4.1 Diagrama de fase do carbono.

Figura 4.2 Diagrama de fases do óxido de silício.

Diagrama de Fases

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

19

Outro diagrama de fases com um componente muito importante é o diagrama de equilíbrio

do óxido de silício (SiO2), onde a variação de volume entre as fases sólidas é muito

importante para a fabricação de vidros e quartzos mais resistentes a choques térmicos. A

Figura 4-2 é uma representação esquemática do diagrama de SiO2.

4.2 Sistemas com Dois Componentes

Diagramas de fase tem sido experimentalmente determinados para um grande número de

sistemas cerâmicos. Estes diagramas podem apresentar configurações similares a sistemas

metal-metal e sua interpretação segue o mesmo princípio.

4.2.1 Sistema ZrO2-CaO

Um importante sistema binário é do óxido de zircônio (zircônia) e óxido de cálcio, uma

porção deste diagrama é mostrado na Figura 4-3. Pode ser observado que existem três

diferentes fases de ZrO2 no sistema, chamados tetragonal, monoclínico e cúbico. ZrO2 puro

apresenta transformação de fase tetragonal para monoclínico a1150o.C, esta transformação

é acompanhada por mudança de volume, resultando na formação de trincas, que limitam o

uso deste material.Este problema é parcialmente solucionado pela “estabilização”da

zircônia pela adição de 3 a 7% de CaO. Nesta faixa de composição a temperaturas acima

de 100o.C tanto a fase cúbica quanto tetragonal coexistem. O resfriamento até a

temperatura ambiente sob condições normais de resfriamento, as fases monoclínica e

CaZr4O9não formam, conseqüentemente as fases cúbica e tetragonal são retidas, e a

formação de trincas é minimizada.

A zircônia com conteúdo de óxido de cálcio nesta faixa é chamada de zircônia

parcialmente estabilizada ou PSZ. O óxido de ítrio (Y2O3) e óxido de magnésio (MgO)são

também utilizados como agentes estabilizantes. Elevados conteúdos de estabilizantes

podem reter somente a fase cúbica a temperatura ambiente.

Diagrama de Fases

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

20

Figura 4.3 Diagrama de fases do sistema ZrO2 e CaO.

4.2.2 Sistema SiO2 Al2O3

Comercialmente o sistema sílica-alumina é um importante constituinte de muitas cerâmicas

refratárias. A Figura 4-4 demonstra o diagrama de fase SiO2 Al2O3. A forma polimórfica

da sílica que é estável a esta temperatura é chamada de cristobalita, sílica e alumina não

são mutuamente solúveis uma na outra, a qual é evidenciada pela ausência de soluções

sólidas terminais. Também deve ser observado que um composto intermediário, mulita,

3Al2O3-2SiO2, a qual apresenta ponto de fusão incongruente a1890OC.

Fatores que afetam a fabricação e uso de diversos refratários podem ser relacionados a este

diagrama. Estes incluem refratário de sílica (1,0% Al2O3), produtos em argila (15 a 50%

Al2O3), refratário de alta alumina (60 a 90% Al2O3), mulita fundida pura (72% Al2O3) e

alumina fundida pura ou sinterizada (>90% Al2O3).

Refratários de sílica são utilizados em telhados de fornos ou estruturas similares que

requerem alta resistência a altas temperaturas, estes refratários são comumente utilizados

em temperaturas de1650 a 1650OC. A este temperatura pequenas quantidades de alumina

pode ser prejudicial devido a formação do eutético.

Diagrama de Fases

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

21

Figura 4.4 Diagrama de fases dos componentes SiO2 Al2O3.

As propriedades do tijolo refratário pode ser substancialmente melhorada com adição

suficiente de alumina, aumentando assim a fração de mulita. Sob estas condições nenhum

líquido esta presente até 1828OC. Para algumas aplicações é utilizado mulita fundida

devido sua elevada resistência a corrosão e deformação a altas temperaturas . Os refratários

para temperaturas mais elevadas são os de alumina pura. Alumina sinterizada são

utilizados na fabricação de utensílios de laboratório, e alumina fundida em tanques

refratários para fusão de sílica.

4.3 Diagramas de Fases Ternários

Sistemas com três componentes não são diferentes dos sistemas binários exceto que

apresentam quatro variáveis; pressão, temperatura e concentração de dois componentes

(fixando um terceiro).

Diagrama de Fases

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

22

Uma representação gráfica é muito complexa de um sistema ternário, mas se a pressão é

mantida constante, a composição pode ser representada em um triângulo eqüilátero e a

temperatura na vertical, como na Figura 4-5.

Figura 4.5 Representação gráfica de diagrama ternário com pressão constante.

Muitos sistemas ternários são de interesse na ciência e tecnologia cerâmica. Dois destes, o

sistema K2O-Al2O3-SiO2 e MgO-Al2O3-SiO2 são ilustrados nas Figura 4-6 e 4-7

respectivamente.

Figura 4.6 Sistema Ternário K2O-Al2O3-SiO2

Diagrama de Fases

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

23

O sistema K2O-Al2O3-SiO2 é muito importante como base de muitas porcelanas. O eutético

do subsistema potassa-feldspato-sílica-mulita determina o comportamento a queima em

muitas composições. Como será visto no capítulo Microestrutura de Materiais Cerâmicos

as composições de porcelana são ajustadas principalmente com base em (a) facilidade na

conformação e (b) comportamento na queima, entretanto os sistemas são mais complexos.

O sistema Na2O-CaO-SiO2 forma a base de muitos vidros.

Figura 4.7 Sistema Ternário MgO-Al2O3-SiO2

4.3.1 Sistema Al2O3-MgO-SiO2

Um sistema ternário importante é o Al2O3-MgO-SiO2 que é composto de diversos

compostos binários, junto com alguns compostos ternários 2MgO.2 Al2O3.5 SiO2 e

saphirina 4MgO.5 Al2O3.2 SiO2, ambos apresentando ponto de fusão incongruente.

Composições cerâmicas que aparecem neste diagrama incluem, refratários de magnesita,

cerâmica forsterita, cerâmica esteatita, esteatita de baixa perda e cerâmica cordierita. As

composições gerais destes produtos são indicados na Figura 4-7. Em todos esses , com

Diagrama de Fases

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

24

exceção das magnesitas refratárias, o uso de argila e talco são as bases no desenvolvimento

destas composições. O principal ponto a qual caracteriza o comportamento a fusão da

cordierita, porcelana esteatita e esteatita de baixa perda é apequena faixa de queima a qual

é resultado da fusão parcial de materiais puros, como demonstra a Figura 4-8.

Em geral, requer-se 20 a 30% de fase líquida para gerar cerâmica densa. Para talco puro

nenhum líquido é formado até 1547o.C, entretanto outros componentes como; Na2O, K2O,

CaO, BaO, Fe2O3 e TiO2 estão presentes em matérias primas naturais e podem diminuir a

temperatura de queima, assim como alargar a faixa de fusão e facilitar a queima.

A adição de feldspato aumenta muito a faixa de fusão e facilita a queima e foi muito usado

no passado nas composições de isoladores de baixa temperatura, porém a adição de

feldspato prejudica as propriedades isolantes do material.

As esteatitas de baixa perda adiciona-se magnésia para combinar com a sílica livre e trazer

a composição próxima do triângulo forsterita-cordierita-esteatita.

Figura 4.8 Quantidade de líquido presente a diferentes composições (Figura 2-7) e temperaturas.

A adição de feldspato aumenta muito a faixa de fusão e facilita a queima e foi muito usado

no passado nas composições de isoladores de baixa temperatura, porém a adição de

feldspato prejudica as propriedades isolantes do material.

As esteatitas de baixa perda adiciona-se magnésia para combinar com a sílica livre e trazer

a composição próxima do triângulo forsterita-cordierita-esteatita.

A fase cordierita é particularmente útil, pois apresenta baixo coeficiente de expansão

térmica e conseqüentemente boa resistência a choques térmicos. Freqüentemente quando

não utilizada em aplicações elétricas, adiciona-se feldspato (3 a 10%) para melhorara a

faixa de queima. Magnésia e forsterita não apresentam problemas com relação a queima.

Diagrama de Fases

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

25

Em todas essas composições normalmente, estruturas cristalinas fases líquidascoexistema

em equilíbrio. Estes fato é ilustrado para a composição da forsterita na Figura 4-9. Cristais

de forsterita estão presentes em uma matriz de silicatos fundidos correspondendo a

composição da fase líquida na temperatura de queima.

Figura 4.9 Estrutura líquido-cristal de uma composição de forsterita. (150x)

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

25

5 Microestrutura de Materiais Cerâmicos

Se uma cerâmica contém mais que um composto, a estrutura cristalina pode tornar-se mais

complexa. Um dos pontos mais importantes são as ligações iônicas e covalentes que

determinam fragilidade e levada resistência química.

As diversas estruturas formadas são de grande importância, pois modificando-se a estrutura

cristalina pode-se alterar as propriedades, mas deve-se manter em mente que a estrutura

cristalina pode alterar as propriedades significativamente. Um exemplo disto é o nitreto de

boro quer é macio e friável na estrutura cristalina hexagonal, mas na forma cúbica é um

dos materiais mais duros conhecidos.

A propriedade das cerâmicas pode também ser afetado pela composição, fases presentes e

microstrutura. As ligações covalentes em cerâmicas são somente entre dois átomos

adjacentes. Isto pode levar a propriedades direcionais, ou anisotropia. Cerâmicas podem

ser multifásicas, ser formada por vários óxidos, ou por um óxido e uma segunda fase

podendo ser uma mistura de óxidos.

O volume relativo das fases presentes pode ser determinado por diagramas de equilíbrio de

fases.

Provavelmente os pontos mais importantes são: porosidade, tamanho de grão e fases

presentes. A maioria das cerâmicas de engenharia é uma mistura de microestruturas

policristalinas. O tamanho de grão pode afetar as propriedades, normalmente cerâmicas

feita de grãos policristalinas finos são mecanicamente mais fortes que aquelas formadas

por grãos grosseiros.

A Figura 5.1 apresenta algumas microestruturas típicas que são possíveis em diversos tipos

de materiais cerâmicos. Se for polida e atacada superfície cerâmica é analisada em M.O.

com aumento de dezena de centena de vezes, estes tipos de microestruturas podem estar

presentes.

Uma cerâmica policristalina composta de uma única fase é semelhante a Figura 5.1 (a). Se

o material cerâmico apresenta mais de uma fase a estrutura pode ser semelhante a Figura

5.1 (b).

Algumas cerâmicas apresentam quatro ou mais fases distintas ou componentes

homogêneos por toda a microestrutura. Uma estrutura vitrificada pode apresentar

partículas unidas com alguma fase vitrificada. Abrasivos são geralmente vitrificados.

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

26

Cristais monocristalinos e vidros não apreswentam contornos visíveis. Algumas estruturas

monofásicas, com precipitados de partículas finas no formato de agulhas de uma fase

secundária.

Figura 5.1 Microestruturas de materiais cerâmicos.

Partículas cementadas apresentam uma fina camada de fase ligante entre as partículas. O

penúltimo tipo de estrutura demonstra um tipo de compósito onde os grãos de cerâmica são

unidos com resinas, normalmente fenólicas. Este tipo de estrutura é comum em elementos

abrasivos, como retíficas.

Uma das microestruturas mais estudadas atualmente são desenvolvidas com reforços de

fibras ou whiskers. Por exemplo, nitreto de silício é usado com reforço de carbeto de

silício. Uma forma recente de reforço é os nanocompósitos, são estudados, por exemplo,

alumina com reforço de nanocompósitos de carbeto de silício.

5.1 Técnicas de Análise de Microestruturas Cerâmicas

Muitas técnicas diferentes de estudo de microestrutura têm sido utilizadas, as duas mais

utilizadas são através de luz transmitida e a observação de seções polidas com luz refletida.

A técnica usando luz transmitida (MET) utiliza seções finas de material com espessura de

0,015 a 0,03 mm. A sessão é preparada pelo corte de uma fina fatia de material seguido de

perfuração por feixe iônico ou eletroerosão. Este método é vantajoso pois pode determinar

cada fase. Porém existem duas desvantagens principais, as amostras são difíceis de

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

27

preparar e segundo grãos individuais em muitos materiais cerâmicos são da ordem de

grandeza da espessura o que pode levar a alguma confusão.

Seções polidas são usualmente preparadas pela montagem da amostra em baquelite ou

poliéster e seguido de lixamento e polimento de uma das faces. A resolução obtida em um

microscópio ótico é limitada pelo comprimento de onda da luz, na prática o aumento

máximo é da ordem de 1.000x. Com o uso de feixe de elétrons com um comprimento de

onda da ordem de ângstrons, a resolução pode chegar a 50.000x.

Uma das maiores vantagens da microscopia eletrônica de varredura é que esta pode

apresentar duas técnicas de varredura uma utiliza feixe de elétrons secundários

possibilitando a visualização de imagens de fraturas e a técnica de elétrons retroespalhados

onde se pode identificar variações de composição química pela diferença de peso atômico

dos elementos químicos.

5.2 Porosidade

Uma fase que está quase sempre presente em cerâmicas preparadas por compactação de

pós e sinterização são os poros. Porosidade pode ser caracterizada pela sua fração

volumétrica e seu tamanho, forma e distribuição comparada com outras fases. A

quantidade de poros pode variar de zero a até 90% do volume total. Muitas propriedades

variam muito com a forma e distribuição dos poros. Por exemplo, a condutividade elétrica

e a térmica mudam com a porosidade, como é o caso da Figura 6.2.

A Figura 5.3 demonstra uma porcelana de levada temperatura de queima que apresenta

uma distribuição regular de poros isolados de formato esférico, esta porosidade pode ser

considerada elevada em relação aos outros constituintes. Em contraste com a Figura 5.4(a)

onde os poros são pequenos e estão aproximadamente no contorno de grão, na Figura

5.4(b) os poros são de forma e quantidade semelhantes, porém se encontram nos contornos

de grão.

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

28

Figura 5.2 Efeito da porosidade na condutividade elétrica ou térmica.

Figura 5.3 Estrutura dos poros em uma porcelana de queima a altas temperaturas.

Estas variações de estrutura dos poros podem apresentar importantes modificações na

sinterização, crescimento de grão e deformação a elevadas temperaturas. Um dos métodos

mais comuns de caracterização é a porosidade aparente, aqueles poros abertos conectados

com a superfície, em contraste com a porosidade total que incluem todos os poros.

Naturalmente os poros abertos afetam diretamente as propriedades como permeabilidade,

reações catalíticas e químicas, enquanto que os poros fechados afetam pouco estas

propriedades.

Antes da queima praticamente todos os poros presentes são poros abertos. Durante a

queima a fração de poros diminui e, portanto alguns poros abertos são eliminados

diretamente e muitos são transformados em poros fechados. Como resultado disto a fração

dos poros fechados inicialmente sobe e depois passa a diminuir. Poros abertos são

geralmente eliminados quando a porosidade decresce até 5%. Isto é ilustrado para a

permeabilidade de cerâmicas ao fluxo de gás na Figura 5.5.

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

29

Figura 5.4Amostra de alumina (a) sinterizada a 1800ºC e (b) reaquecida a 1900ºC.

Figura 5.5 Coeficiente de permeabilidade para fluxo de gás em berília com diferentes níveis de

porosidade.

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

30

5.3 Composições de porcelanas triaxiais

Uma grande faixa de composições de cerâmica tradicional, como indústrias de porcelana, é

uma mistura de argila, feldspato e sílica. Uma composição típica pode ser considerada

igual parte de argila chinesa, argila plástica, feldspato e sílica. Neste caso as composições a

argila serve a dois propósitos, providenciar partículas finas e boa plasticidade para

conformação e formar proros finos e um líquido mais ou menos viscoso essencial ao

processo de queima. O feldspato atua como um fluido, formando um líquido viscoso na

temperatura de queima. A sílica é principalmente um material barato que não é reativo

durante a queima a baixa temperatura e a elevadas temperaturas forma um líquido viscoso.

5.3.1 Composições Típicas

A principal diferença ente as composições são as quantidades relativas e tipo de feldspatos

e argilas usadas. O acréscimo na quantidade de feldspato aumenta a quantidade de líquido

formando, o processo de vitrificação a temperaturas mais baixas, existe mais líquido

presente, e a vitrificação é maior, e maior transparência é obtida. Quando feldspato é

substituído por argila, maiores temperaturas de queima são requeridas e o processo de

queima é mais caro e complicado. Entretanto o processo de conformação torna-se mais

fácil e as propriedades elétricas e mecânicas são melhoradas.

Considerando as diferentes composições ilustradas na Tabela 5.1, porcelanas dentais

requerem elevada translucidez e são formadas em formatos simples, então composições de

alto feldspato e baixa argila são indicadas. Em contraste, porcelanas duras artísticas e de

mesa que são formadas com elevada quantidade de argila. Argila chinesa apresenta

partículas de elevado tamanho de partículas e baixa concentração de impurezas (média

plasticidade e queima com cor branca), já o segundo tipo de argila apresenta elevada

concentração de impurezas e maior teor de partículas finas (queima com cor amarelada e

maior plasticidade).

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

31

Tabela 5-1 Composições de Cerâmicas de Mesa Triaxiais.

Faixas de composições típicas para diferentes usos são ilustrados no diagrama de fase

sílica-leucita-mulita na Figura 5.6.

Figura 5.6 Composições de porcelanas de mesa triaxiais.

A principal diferença entre as composições são as quantidades relativas e os tipos de

feldspato e argila util izados. Se for acrescido a quantidade de felspato, a quantidade de

líquido formado na temperatura eutética aumenta, acarretando vitrificação a menores

temperaturas, existe mais líquido presente, e aumenta a vitrificação e translucidez. Se

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

32

feldspato é substituído por argila, altas temperaturas são requeridas para a vitrificação e o

processo de queima torna-se mais caro e difícil.

As mudanças durante a queima ocorrem para uma determinada temperatura, tempo e

tamanho de partícula. O processo mais lento é o da solubilização do quartzo. A estrutura

final consiste de uma mistura de líquido silicoso e mulita na temperatura de queima (~1200

a 1400ºC), com o resfriamento as fases presentes a temperatura ambiente são vidro, mulita

e quartzo em quantidades que dependem da composição inicial e condições de queima.

Uma das grandes vantagens de corpos de quartzo-argila -feldspato é de que não é muito

sensível a pequenas variações de composições, técnicas de fabricação e temperatura de

queima. A estrutura de uma porcelana pode ser vista na Figura 5.7.

Figura 5.7 Estrutura típica de porcelana mostrando as agulhas de mulita em uma estrutura de feldspato.

5.4 Refratários

Materiais refratários apresenta uma faixa de composições e estruturas que não é fácil de

caracterizar, particularmente porque esta estrutura é freqüentemente afetada pelas

condições de serviço e mudanças durante a vida útil do refratário. Geralmente refratários

são compostos de materiais calcinados de elevado tamanho de grão ou grãos de materiais

refratários ligados com grãos refratários de pequeno tamanho de grão. Muitas variações

ocorrem entre tijolos feitos por diferentes matérias primas, como é mostrado na Tabela 5.4.

A estrutura de um tijolo de refratário básico pode ser visto na Figura 6.8.

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

33

Figura 5.8 Estrutura de um refratário básico de cromita.

Tabela 5-2 Composição de alguns tijolos refratários típicos.

Composi ção Cromita Cromita

Periclase

Periclase Forsterita Sílica Argila

Calcinada

Argila Calcinada

de Alta Alumina

SiO2 5,3 6,0 3,0 33,3 96,3 70-50 10-45

Al2O3 30 19 1,0 1,0 0,2 25-45 90-50

Fe2O3 13,5 11,0 3,0 9,1 --- 0-1 0-1

MgO 19,0 40,0 90,0 54,5 0,6 0-1 0-1

CaO 0,7 1,2 2,5 1,0 2,2 0-1 0-1

Cr2O3 30,5 22,0 0,3 9,1 --- --- ---

TiO 2 --- --- --- --- --- 1-2 1-4

Total 99,0 99,2 99,8 99,6 99,3 --- ---

Porosidade

Aparente (%)

22 25 22 23 25 10-25 18-25

Principais

Fases

MgFe,

(AlCr)2O4

MgFe,

(AlCr)2O4

MgO,

MgFe2O4

Mg2SiO4,

MgFe2O4

Tridimita,

Cristobalita

Mulita, Fase

Silicosa

Mulita, fase

silicosa

5.4.1 Refratários de Argila Calcinada

O maior grupo de refratários de argila calcinada é baseado em uma mistura de argila

plástica calcinada, argila silicosa e argila calcinda, uma grande quantidade de refratários

apresentam elevada concentração de alumina. O quatzo é freqüentemente encontrado como

uma impureza . A textura dos tijolos é de muita importância para suas propriedades, em

geral partículas calcinadas grandes ligadas com argila de partículas finas com numerosas

trincas e poros são encontradas.

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

34

5.4.2 Refratários de Sílica

Tijolos de sílica tem uma boa capacidade de carga a elevadas temperaturas e

conseqüentemente tem sido utilizados em tanques de vidro, fornos com tampas e fornos de

cozimento. Tijolos são com quartzito o qual é adicionado CaO. Tijolos queimados tendem

a apresentar grãos de quartzo que são completamente transformados em cristobalita em

uma matriz de tridimita, cristobalita e vidro.

5.4.3 Refratários básicos

Na classe de tijolos refratários básicos são incluídos tijolos de cromita, periclase, dolomita,

olivina e mistura destes. Tijolos de cromita contém serpentina e outros silicatos como

impurezas o qual diminui a temperatura de fusão . Se suficiente magnésia é adicionada,

esta reage e forma forsterita, que é um refratário que melhora as propriedades do material.

Tijolos de periclase são formados principalmente de magnésia (MgO).

5.5 Abrasivos

Produtos abrasivos são em sua maioria constituídos de uma fase dura que apresenta muitas

partículas individuais com pontas agudas que possibilitam o corte. A ligação entre estas

partículas é feita com polímeros termorrígidos a há ainda uma certa quantidade de poros

que possibilita uma maior ventilação dentro da estrutura. Normalmente são empregados

como material abrasivo alumina e carbeto de silício. Oxido de alumínio são mais tenazes

que de carbeto de silício e deterioram mais lentamente, porém não são tão duros quanto os

de carbeto de silício. Carbeto de silício são mais dur os e são utilizados de maneira mais

satisfatória com materiais mais duros. A estrutura de um abrasivo pode ser visualizada na

Figura 5.9. A Tabela 5.5 compara a dureza de materiais cerâmicos com metais e

polímeros3.

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

35

Figura 5.9 Estrutura de material abrasivo de óxido de alumínio, sendo que as áreas claras são grãos de

alumina, cinza são os ligantes e escura poros.

Tabela 5-3 Comparação de dureza entre cerâmicas, metais e polímeros.

Microestrutura de Materiais Cerâmicas

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

36

Sinterização e Vitrificação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

40

6 Sinterização e Vitrificação

Durante os processamentos usuais de materiais cerâmicos, pós de materiais cristalinos ou

não cristalinos são compactados e então queimados a uma temperatura suficiente para

desenvolver propriedades úteis. Durante o processo de queima mudanças podem ocorrer

inicialmente devido a decomposição e transformações de fase em algumas das fases

presentes. Com o aquecimento de compactados de pós finos ocorrem três grandes

alterações: aumento no tamanho de grão, mudança no formato dos poros e mudança no

tamanho e quantidade de poros, normalmente decrescem. Em muitas cerâmicas existe

reação do estado sólido formando novas fases, transformações polimórficas, decomposição

de compostos cristalinos para formar novas fases sou gases e uma variedade de outras

mudanças freqüentemente de grande importância.

6.1 Recristalização e Crescimento de Grão

O termo recristalização e crescimento de grão têm sido utilizados muitas vezes de forma

equivocada, sendo muitas vezes utilizado para mudanças de fase, sinterização, precipitação

e outros fenômenos que produzem mudanças na microestrutura. Recristalização Primária

é o processo na qual nucleação e crescimento de grãos livres de deformação ocorre em

uma matriz deformada plasticamente. Crescimento de Grão é o processo na qual o

tamanho médio de grão aumenta continuamente durante tratamento térmico, sem alteração

na distribuição de tamanho de grão. Recristalização Secundária é o processo onde há o

crescimento de poucos grãos aumentando assim a dispersão de tamanho de partícula.

6.2 Sinterização Via Estado Sólido

Um compacto formado por pó é composto normalmente de grãos individuais separados por

25 a 60 % de porosidade, dependendo do material em particular e do processo de

conformação. Para maximizar as propriedades tais como resistência, translucidez e

condutividade térmica, é desejável a eliminação da porosidade tanto quanto possível. Estes

resultados são obtidos durante a queima a partir da transferência de material de uma parte

para outra. As alterações são ilustradas na Figura 6-1. Os poros inicialmente mudam de

forma, na forma de canais ou esferas, sem mudança de tamanho, outra forma de alteração é

a mudança em forma e tamanho dos poros, tornando-se mais esféricos e menores.

Sinterização e Vitrificação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

41

Figura 6.1 Alterações no formato e tamanho dos poros.

6.2.1 Força de Densificação

A energia livre do material diminui com o processo de densificação pelo decréscimo da

área superficial e diminuição da energia livre superficial pela eliminação das interfaces

sólido-vapor. Isto normalmente ocorre pela formação de uma nova interface, sólido-sólido,

de menor energia.

6.2.2 Sinterização por Evaporação-Condensação

Durante a sinterização existe uma tendência de transferência de material devido as

diferentes na curvatura da superfície e conseqüentemente na pressão de vapor em várias

partes do sistema.

Se considerarmos as mudanças na estrutura do local durante o processo fica claro que a

distância entre os centros das partículas não é afetada pela transferência de material de uma

superfície da partícula até a região do pescoço, ver Figura 6-2. Isto significa que a

densidade ou densificação do material não é alterada, mudando apenas a forma dos poros.

A mudança no formato dos poros afeta as propriedades do material, mas não na densidade.

Figura 6.2 Estágio inicial de sinterização por evaporação condensação

Sinterização e Vitrificação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

42

6.2.3 Processos de Sinterização via Estado Sólido

A diferença de energia livre ou potencial químico da área do pescoço e a superfície da

partícula determinam uma força que transfere o material de uma maneira mais rápida. Se a

pressão de vapor é baixa, a transferência de material pode ocorrer por processos de estado

sólido. Como mostrado na Figura 6-3 e Tabela 6-1, a matéria pode mover da superfície da

partícula, para o volume, ou do contorno de grão entre duas partículas para a rede,

superfície ou difusão pelo contorno. Um ou mais destes processos contribuem

particularmente no processo de sinterização.

Tabela 6-1 Formas de transporte de massa durante estágio inicial de sinterização.

NÚMERO DO

MECANISMO

FORMA DE

TRANSPORTE

FONTE DE MATERIAL SENTIDO DO

TRANSPORTE

01 Difusão pela superfície Superfície Pescoço

02 Difusão pela Rede Superfície Pescoço

03 Transporte de Vapor Superfície Pescoço

04 Difusão pelo Contorno Contorno de Grão Pescoço

05 Difusão pela Rede Contorno de Grão Pescoço

06 Difusão pela Rede Discordâncias Pescoço

Figura 6.3 Formas de transporte de massa durante estágio inicial da sinterização.

Sinterização e Vitrificação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

43

A maior diferença entre os caminhos de transporte de material: transferência de material da

superfície para o pescoço pela superfície ou difusão de rede, assim como evaporação

condensação é que estes não levam a uma diminuição na distância entre as partículas, isto é

estes processos não resultam em uma densificação ou decréscimo de porosidade. Somente

transferência de matéria do volume da partícula ou do contorno de grão entre partículas

causa eliminação dos poros ou densificação.

A Figura 6-4 demonstra a variação da microestrutura com o tempo de sinterização a

1700oC.

Sinterização e Vitrificação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

44

Figura 6.4 Variação da microestrutura de alumina com o tempo de sinterização (a) verde, (b) 1 min, (c) 2

1/2min, (d) 6 min, (e)microestrutura final.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

45

7 Métodos de Conformação de Materiais Cerâmicos

7.1 Processamento de Pós Secos e Semi-Secos, Prensagem

A Figura 7-1 esquematiza o processo de fabricação de revestimentos por monoqueima, ,

onde o pó é preparado à partir do método de moagem via úmida.

O método de moagem via úmida é o método mais utilizado atualmente para a produção de

revestimentos por monoqueima.

Figura 7.1Fluxograma de produção de revestimentos por monoporosa.

Matérias primas

Prensagem

Armazenagem

Moagem

Pó atomizado

Atomização

Secagem

Esmaltação

Decoração

Queima

Classificação

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

46

7.1.1 Descrição das etapas do processo produtivo

7.1.1.1 Matéria prima

Na composição do suporte onde serão aplicados o esmalte e a decoração utiliza matérias

primas como: argilas, caulins, talco, dolomita, quebras cruas e queimadas da própria linha

de produção.

• Dolomita

Fornece carbonato de cálcio (CaCO3) e carbonato de magnésio (MgCO3) para a

composição do suporte. A introdução de dolomita possibilita uma adequada porosidade ao

suporte queimado e se reduz a contração das peças na queima.

Durante a queima, os óxidos de cálcio e magnésio, procedentes da decomposição dos

carbonatos, reagem com as fases amorfas, resultantes da desintegração dos minerais

argilosos, formando fases silico-aluminosas cálcicas ou magnesianas, que são estáveis

frente a ação da umidade.

O conteúdo de carbonato recomendável na composição oscila normalmente entre 10 e

16%. Caso for muito inferior, obtém-se uma proporção de fases cristalinas muito baixa,

conduzindo a uma contração superior a desejável, podendo produzir contrações diferentes

devido a gradientes de temperatura dos fornos, além de maior capacidade de hidratação e

por consequência uma maior expansão por umidade.

Caso o conteúdo de carbonato for superior, pode-se prejudicar as propriedades mecânicas

do suporte queimado, devido a porosidade excessiva resultante da peça. Outro problema

que poderia ocorrer devido o excesso de carbonato seria a decomposição incompleta dos

carbonatos durante a etapa de aquecimento, devido aos curtos ciclos de queima utilizados

atualmente.

• Talco

Sua principal função é fornecer magnésio na composição da massa, pois apresenta elevada

proporção deste elemento em sua composição (3MgO.4SiO2.H2). O magnésio apresenta os

mesmos efeitos do cálcio, como formação de fases cristalinas não hidratáveis e diminuição

da contração durante a queima.

A adição talco (magnésio), em excesso, apresenta uma maior formação de fases hidratáveis

que em relação ao cálcio, pois o talco apresenta uma menor reatividade que a dolomita

(cálcio), além disso a degaseificação do magnésio ocorre a uma temperatura superior a do

cálcio, causando problemas durante a queima em ciclos curtos.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

47

• Argilas

Sua função é dar plasticidade a massa devido adsorção de água entre as suas folhas

estruturais. Além da plasticidade a argila aumenta a resistência mecânica à verde e após a

queima. As argilas para revestimentos de suporte branco devem apresentar pequenas

quantidades de ferro, pois este elemento além de alterar a cor para vermelho, diminui a sua

resistência e refratariedade. As argilas empregadas são ilíticas (K2O.3Al2O3.2H2O) ou

cauliníticas, sendo que a primeira apresenta elevada concentração de materiais fundentes

como sódio e potássio, apresentando uma maior formação de fase líquida durante a

queima, e a segunda alto teor de caulinita (Al2O3.4SiO2.H2O), com um menor conteúdo de

óxidos fundentes apresentando uma menor formação de fase líquida durante a queima,

permitindo uma adequada densificação durante a queima, sem apresentar deformação

devido a retração, como ocorre com as argilas ilíticas onde a contração ocorre de forma

mais brusca e acentuada. As argilas cauliníticas apresentam uma maior formação de mulita

em peças queimadas, fase muito resistente a ataques químicos e que proporciona elevada

resistência mecânica.

• Caulim

Apresenta uma elevada proporção de caulinita (Al2O3.4SiO2.H2O) em sua composição.

Além de elevar a resistência mecânica, após a queima, devido a grande quantidade de

sílica, a caulinita apresenta uma cor de queima mais clara, produzindo assim peças mais

claras.

7.1.1.2 Preparação e moagem da massa

Para que a composição final da massa seja constante é necessário que cada matéria prima

tenha um peso seco definido, sendo que para isso verifica-se a umidade da matéria prima

todos o dias.

A moagem do material é realizada via úmida, em um moinho de bolas, a moagem é

realizada com cerca de 70% de sólidos. A moagem via úmida apresenta uma eficiência

mais elevada que a moagem via seca, além de possibilitar uma melhor homogeneização

das matérias primas e uma melhor granulometria, diminuindo assim a temperatura de

queima, pois o pó mais fino apresenta uma reatividade maior que o pó de granulometria

grosseir a.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

48

Para se obter uma massa fluida com uma elevada porcentagem de sólidos deve-se

adicionar defloculante. O defloculante utilizado normalmente é o silicato de sódio, o seu

mecanismo de defloculação é através da adição de um eletrólito forte na argila (Na+) pois o

silicato de sódio é um sal básico, formando assim um ácido fraco e uma base forte. Com

adição do eletrólito na argila ocorre um acréscimo nas cargas negativas das partículas

presentes na suspensão, acarretando um aumento na força de repulsão entre as partículas,

determinando assim um maior distanciamento entre as partículas (diminuindo a

viscosidade).

Para se obter o máximo de eficiência a moagem deve apresentar alguns parâmetros bem

estabelecidos, como: velocidade de rotação, quantidade e distribuição dos elementos de

moagem (bolas de porcelana ou alumina e seixos de rio), quantidade de material e

granulometria da matéria prima.

7.1.1.3 Secagem por atomização

No processo de moagem via úmida se introduz um secador por atomização, conhecido por

spray-dryer, obtendo aglomerados de partículas mais ou menos esféricos cujas

características são muito apropriadas para conformação por prensagem, pois possuem uma

fluidez muito superior a das partículas produzidas por via seca. Esta maior fluidez permite

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

49

um aumento na produção de peças conformadas e também melhora a uniformidade na

compactação das peças, traduzindo em uma maior uniformidade do produto acabado.

Na secagem por atomização a barbotina, após armazenada nos tanques principais, é

bombeada e pulverizada contra uma corrente de ar quente, com temperatura aproximada de

480o.C . O ar quente é soprado na parte superior do spray, enquanto que a barbotina é

soprada de baixo para cima.

Após pulverizada a massa granulada fica com uma umidade de 7%, e uma distribuição

granulométrica controlada dentro de parâmetros pré-estabelecidos para as malhas #32 e

#60. A granulometria da massa é controlada através da pressão das bombas de pistão,

sendo que a pressão varia de 20 a 25 kgf/cm2, a abertura dos bicos e também pelo leque da

barbotina formado na pulverização. A umidade da massa é controlada duas vezes por hora.

Os parâmetros que devem ser controlados para garantir uma umidade uniforme são:

temperatura da massa de ar do spray, quantidade de barbotina (pressão da bomba), além da

densidade da barbotina.

O pó de granulometria mais grossa cai em uma peneira vibratória, retirando assim o pó

mais grosso e aglomerado que ocorrem devido a um acúmulo de água. Após a peneira o pó

atomizado é transportado até os silos de armazenagem, que são alimentados na sua parte

superior. Esquema mostrando a construção de um secador do tipo spray-dryer é mostrado

na Figura 7-2.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

50

Figura 7.2 Spray-dryer utilizado na indústria cerâmica.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

51

O pó ultrafino, que fica suspenso no ar e não cai na peneira vibratória é sugado por um

exaustor. Este ar apresentando o pó ultrafino passa por um ciclone que retém parte do pó, a

outra porção não retida passa por um filtro de mangas. Estas partículas do ciclone e filtro,

voltam a ser expelidos para o interior do spray, encontrando a barbotina e aderindo as

partículas de outro ciclo.

7.1.1.3.1 Equipamentos do spray-dryer

• Bicos: sua função é de pulverizar a barbotina e assim controlar a granulometria e a

umidade do pó dentro de parâmetros pré-estabelecidos para a produção.

No total são oito bicos que formam um coroa circular. Os bicos do spray apresentam uma

pastilha com abertura de 2 mm, sendo que com o desgaste esta pastilha pode chegar a no

máximo 3,5 mm. Dentro dos bicos existe um dispositivo na forma de caracol que fornece

uma maior pressão de saída para a barbotina.

Figura 7.3_Distribuição de partículas dentro do spray-dryer.

• Queimadores: os queimadores aquecem o ar de entrada, fornecendo o ar a 480o.C para o

spray. Os queimadores trabalham com um tipo de óleo muito viscoso, devido a esta

característica antes da entrada do óleo nos queimadores, este passa por um aquecimento

para diminuir a viscosidade.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

52

• Ciclone: efetua o reaproveitamento do pó fino que fica suspenso dentro do spray. No

ciclone o ar e o pó são centrifugados, perdendo velocidade, devido à diferença de seção

transversal, assim o pó mais grosso não consegue se manter em suspensão e cai em um

duto com um compartimento na forma de funil. O ar e o pó restante passam depois por um

filtro de mangas retendo assim o pó mais fino. O pó armazenado pelo ciclone retorna ao

spray através de um ventilador que o impulsiona através de um bico entre a coroa formada

pelos bicos do spray.

• Filtros de mangas: retém o pó mais fino que não é retido pelo ciclone. No filtro de

mangas o ar com o pó não retido pelo ciclone é impulsionado por um ventilador até uma

série de filtros de manga. Este ventilador direciona o ar para cada filtro de manga, com esta

injeção de ar o filtro de manga vibra, devido a armação metálica em seu interior, batendo

nas mangas que estão do lado e cai o pó nelas retido. Este pó retirado das mangas é

enviado para a parte inferior do ciclone, retornando ao spray junto com o pó que foi retido

pelo ciclone.

• Silos de armazenagem : a massa atomizada que sai do spray e passa pela peneira é

enviada para os silos através de um esteira e de um elevador de canecas. Os silos

apresentam sensores que indicam se o silo está cheio de material, acusando assim a

quantidade de material armazenado. Os silos apresentam a função de estoque de material

para as prensas, possibilitando paradas regulares para a sua manutenção, e também para

homogeneizar a umidade da massa granulada.

7.1.1.4 Prensagem

A conformação dos revestimentos realizada através de prensagerm uniaxial à seco (5 a 7%

de umidade), em prensas hidráulicas, é o método mais utilizado atualmente . A prensagem

tem por finalidade conformar a peça, dando-lhe resistência mecânica suficiente (6 a 10

Kgf/cm2) suportando assim o transporte até o secador. Na Figura 7-3 é mostrado um

secador utilizado em indústria cerâmica.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

53

Figura 7.4 Prensa utilizado em indústria cerâmica.

A pressão de compactação apresenta variações significativas entre os formatos, tipos de

estampos (ondulado, facetado), tipo de prensa e também de acordo com os testes durante a

produção que indicam se está ocorrendo problemas no produto final, como por exemplo

fervura e elevada retração (excesso de compactação), ou problemas com baixa retração e

resistência mecânica (compactação abaixo do normal). As prensas utilizam pressões que

variam de 190 a 280 kgf/cm2, de acordo com os parâmetros já citados.

As propriedades da peça queimada, assim como do desenvolvimento das etapas

subseqüentes são muito influenciadas pela prensagem.

Entre os defeitos mais comuns que os revestimentos apresentam devido a deficiências

durante a operação de prensagem são os seguintes: falta e excesso de compactação, falta de

esquadro, curvaturas, trincas, defeito em cunha, sujeira no molde, rebarbas e furos.

7.1.1.5 Secagem

A secagem das peças que saem da prensa tem por finalidade reduzir a umidade, entre 5 a

7%, para aproximadamente 1%, conferindo assim uma maior resistência mecânica e assim

conferir uma umidade adequada para as outras etapas do processo e também para se

introduzir no forno. Nos secadores normalmente utilizados na indústria cerâmica o calor é

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

54

transferido por convecção. Na operação de secagem ocorre apenas o desprendimento da

água que se apresenta retida por uma união física, ou seja, água de contração, capilaridade

e absorção. Esta água contida na peça moldada se desprende por capilaridade. Como

continuação do transporte da umidade se dá por transporte turbulento que se dirige da

interface sólido-gás até o meio da massa gasosa.

Para que este transporte ocorra é necessário que se provoque um gradiente de umidade no

interior do sólido e também na interface da peça e a atmosfera.

Entre os defeitos mais frequentes que as peças apresentam devido a uma secagem

deficiente, destaca-se as seguintes: trincas, deformações e as derivadas pela presença de

umidade residual nas peças depois da secagem.

Figura 7.5_ Secador, distribuição de calor.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

55

Figura 7.6_ Secador horizontal.

7.1.1.6 Preparação do esmalte

Os esmaltes utilizados para a decoração são de dois tipos: o engobe, primeira camada a ser

aplicada e o esmalte, propriamente dito, sendo este responsável pela diminuição da

porosidade da peça.

O engobe apresenta uma quantidade elevada de alumina e de outros materiais com ponto

de fusão elevado. Esta primeira camada tem por finalidade diminuir as irregularidades

superficiais da peça, garantindo uma superfície de aplicação mais homogênea para a

aplicação do esmalte propriamente dito, também forma uma camada com propriedades

físicas intermediárias (contração na queima, dilatação), determinando assim uma zona de

transição entre o biscoito e o esmalte e obter um substrato branco e opaco que permita um

desenvolvimento ótimo dos esmaltes que são aplicados sobre ele.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

56

O esmalte tem como funções principais diminuir a absorção de água da peça, garantindo

uma superfície dura, de fácil limpeza e também de boa qualidade estética. Tanto o engobe

quanto o esmalte podem receber corantes de acordo com a decoração desejada.

O engobe e o esmalte são preparados da mesma forma, através de moagem via úmida,

além de apresentarem algumas semelhanças quanto as matérias primas.

Apesar das semelhanças quanto a matéria prima, existem muitos critérios para se formular

um engobe, ainda que são geralmente constituídos de fritas (20 a 40% em peso) e uma

série de matérias primas que conferem ao engobe as características necessárias como

plasticidade, opacidade, expansão térmica, etc .

7.1.1.6.1 Matérias primas para a fabricação de esmaltes e engobes

• Matérias primas reguladoras da fundência

As matérias primas fundentes mais importantes na formulação de esmaltes são as fritas

cerâmicas que são materiais de natureza vítrea preparadas por fusão a temperaturas

elevadas (em torno de 1500 oC), a partir de uma mistura de matérias primas de natureza

cristalina. Estas durante o processo de fabricação formam uma massa fundida que, ao final

do processo, são resfriadas rapidamente em água ou ar, originando a frita propriamente

dita. A razão fundamental para a utilização de fritas é converter os componentes solúveis

em água, presentes nas matérias primas que serão utilizados para obter o esmalte, em um

vidro praticamente insolúvel mediante a fusão com componentes. As razões mais

importantes para a utilização de esmaltes e engobes com composições à partir de fritas são:

homogeneidade da composição, utilização de matérias primas fritadas reduz a temperatura

e/ou tempo de queima e reduz a tendência a sedimentação de suspensões para a formação

do vidrado.

O outro grupo de matérias primas fundentes mais importantes utilizadas na formulação de

esmaltes que confere fundência aos vidrados são os feldspatos, mais utilizados em pisos e

engobes. Os mais utilizados são os sódio-potássicos, com relação variável entre

sódio/potássio, modificando assim o seu grau de fundência, dentro deste grupo também se

encontra os feldspatóides, como a nefelina.

Por outro lado, existem outras matérias primas que são introduzidas para diminuir a

fundência dos vidrados. Este é o caso do quartzo e sobretudo da alumina, materiais

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

57

introduzidos para alterar a dilatação e para obter efeitos do tipo mate devido ao seu caráter

refratário.

• Matérias primas opacificantes

A opacificação em um vidrado é uma produzida como uma consequência da difusão,

reflexão e refração da luz incidente ao chocar-se com micro-heterogeneidades dispersas na

fase vítrea, que podem ser partículas, gotas de natureza vítrea ou bolhas. Assim para se

obter vidrados opacos, interessa conseguir uma microestrutura em que se tenha partículas

dispersas no interior da fase vítrea, como fases cristalinas, ou produtos insolúveis na fase

vítrea.

Atualmente, o opacificante mais utilizado é o silicato de zircônio, que substituiu o óxido de

estanho devido ao menor preço. O silicato de zircônio apresenta pouca solubilidade na fase

vítrea e desvitrifica com facilidade durante o resfriamento, resultando em um tamanho de

partícula inferior àquele de partida.

Outro opacificante é o óxido de titânio, porém este não é tão utilizado em esmaltes

cerâmicos pois confere uma tonalidade amarelada ao vidrado.

• Matérias primas matificantes

O efeito mate produzido na superfície de alguns vidrados cerâmicos tem sua origem na

rugosidade desta superfície, suficiente para promover múltiplas reflexões da luz incidente e

com isso perda de brilho. Os mecanismos de matificação podem ser por dissolução

incompleta de algumas matérias primas ou por devitrificação de algumas espécies

cristalinas durante a etapa de resfriamento.

• Matérias primas reguladoras das características reológicas da suspensão

Para uma correta aplicação de esmaltes é necessário que a suspensão apresente

características reológicas adequadas e constantes com o tempo, assegurando-se com isso

que não sejam produzidos defeitos durante a etapa de aplicação, os quais poderiam se

apresentar no produto final, assim como a obtenção de uma camada crua de esmalte com

velocidade de secagem, porosidade, etc adaptadas ao processo. Para isso são empregados

vários aditivos como carboximetilcelulose, defloculantes e algumas matérias primas como

caulim, argilas brancas ou bentonitas.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

58

O caulim é utilizado com a finalidade de se evitar a sedimentação das partículas suspensas

na água da barbotina. Este efeito é produzido como uma consequência do pequeno

tamanho médio das partículas de caulim e é tão mais significativo quanto menor for o

tamanho.

As argilas brancas e as bentonitas apresentam a mesma finalidade do caulim, porém estas

matérias primas são mais utilizadas em formulações de engobe pois apresentam elevada

concentração de óxido de ferro. Além de reduzir a sedimentação as argilas e bentonita são

utilizadas como material plástico. As bentonitas devem ser utilizadas com cuidado devido

a característica de modificar acentuadamente as características reológicas das suspensões.

7.1.1.7 Esmaltação

As peças recém saídas do secador, a uma temperatura superior a 120 ºC, passam

inicialmente por rebarbadores para se retirar as rebarbas da prensagem e depois cobertas

com esmalte cru na linha de esmaltação.

A técnica mais utilizada para a esmaltação de revestimentos por monoqueima é a aplicação

por campana.

Os esmaltes utilizados nesta técnica são de elevada densidade, de 1800 a 2000 g/cm3 ,

dificultando assim a formação de bolhas de ar no interior do esmalte. Um controle rigoroso

na aplicação do esmalte, assim como uma vigilância rigorosa da superfície esmaltada antes

da queima devem existir porque em ciclos curtos de queima, o esmalte tem pouco tempo

para estirar e cobrir os defeitos provocados por uma aplicação inadequada.

O processo de esmaltação apresenta muitas variáveis que podem definir a quantidade de

esmalte aplicado e sua qualidade. A quantidade de esmalte aplicado varia-se com a

velocidade da peça embaixo da campana, assim como a abertura do leque de esmalte na

campana, assim como pode-se variar a quantidade de esmalte alterando-se a densidade do

esmalte.

Os defeitos mais comuns que surgem na esmaltação, por problemas de aplicação são:

suporte sujo, raspados, bordas ou cordões de esmalte e falta de aderência do esmalte no

suporte.

Métodos de Conformação

Tecnologia dos Processos de Fabricação IV – Materiais Cerâmicos

59

7.1.1.8 Decoração