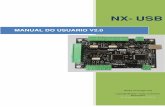

Treinamento Em Manutenção Do NX-100

-

Upload

alexandre-godoi -

Category

Documents

-

view

116 -

download

35

description

Transcript of Treinamento Em Manutenção Do NX-100

As informações contidas neste manual são de uso exclusivo da MOTOMAN ROBÓTICA DO BRASIL., não podem ser copiadas, reproduzidas e transmitidas por qualquer meio sem autorização documentada pela MOTOMAN ROBÓTICA DO BRASIL. Autores: Rogério Vitalli (Eng. Mecatrônico, Msc) - [email protected] Rogério Cusin (Técnico em Eletrônica) – [email protected]

São Bernardo do Campo - SP

Treinamento

em Manutenção

para o

Controlador NX-100

Curso: TM-05

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 2 Curso: TM-05

SUMÁRIO

Página

1.0 VISÃO GERAL DO SISTEMA ....................................................... 15

1.1 Ligando o Controlador NX-100 .......................................................... 15

1.1.1 Botão Play Mode Enable do Controlador NX-100 ................................. 17

1.1.2 Botão de Emergência (E-STOP) do Controlador NX-100 ...................... 17

1.2 Desligando o Controlador NX-100 ...................................................... 17

1.3 Pendant NX-100 (PP ou TP) ................................................................ 18

1.4 Seletor de Modos .................................................................................. 19

1.4.1 Modo Play ............................................................................................... 19

1.4.2 Modo Teach ............................................................................................ 19

1.4.3 Modo Remoto ......................................................................................... 19

1.5 Botões de Operação .............................................................................. 20

1.5.1 Parada de Emergência (E-STOP) ............................................................ 20

1.5.2 Start ......................................................................................................... 20

1.5.3 Hold ........................................................................................................ 20

1.5.4 Servo On/Ready ...................................................................................... 20

1.6 Trava de Segurança .............................................................................. 21

2.0 NOÇÕES DE MOVIMENTAÇÃO DO ROBÔ ......................... 23

2.1 Teclas de Edição ................................................................................... 23

2.1.1 Pendant Keypad ...................................................................................... 23

2.1.2 Enter ........................................................................................................ 23

2.1.3 Insert ....................................................................................................... 24

2.1.4 Modify .................................................................................................... 24

2.1.5 Delete ...................................................................................................... 24

2.3 Interlock Key ........................................................................................ 25

2.4 Sistemas de Coordenadas .................................................................... 25

2.4.1 Coordenadas Joint ................................................................................... 25

2.4.2 Coordenadas Retangular, Cilíndrica, Tool e User .................................. 26

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 3 Curso: TM-05

2.4.3 MOV J..................................................................................................... 26

2.4.4 MOV L .................................................................................................... 26

2.4.5 MOV C ................................................................................................... 26

2.4.6 MOV S .................................................................................................... 26

3.0 SISTEMA DE CONTROLE ........................................................... 27

3.1 Versão do Sistema............................................................................... 28

3.2 Monitorando o Tempo do Sistema .................................................... 29

3.3 Visão Geral .......................................................................................... 30

3.4 Servomecanismos ................................................................................ 32

3.5 Estabilidade ......................................................................................... 33

4.0 DIAGRAMA GERAL DE BLOCOS .......................................... 35

4.1 NTU ...................................................................................................... 35

4.2 CPU ...................................................................................................... 37

4.3 NCP01 .................................................................................................. 38

4.4 CPS-420F ............................................................................................. 39

4.5 AXA01 ................................................................................................. 41

4.6 NIF01 ................................................................................................... 43

4.7 SERVOPACK ..................................................................................... 46

4.8 CONECTOR MXT ............................................................................. 48

4.9 FIELDBUS .......................................................................................... 54

4.10 PLACA XEW01 ................................................................................ 56

5.0 SISTEMA DE I/O´S (ENTRADA x SAÍDA) ............................. 59

5.1 Arc Welding ........................................................................................ 61

5.2 Handling .............................................................................................. 65

5.3 Spot Welding ....................................................................................... 69

5.4 General ................................................................................................ 73

6.0 INSTRUÇÕES ESPECÍFICAS ...................................................... 77

6.1 Entrada Transistor .............................................................................. 80

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 4 Curso: TM-05

6.2 Saída Transistor .................................................................................. 80

6.3 Saída Relay ........................................................................................... 81

6.4 Lógica de Relay .................................................................................... 81

6.5 Recomendação de Peças ...................................................................... 82

6.6 Calendário de Inspeção ....................................................................... 84

6.7 Graxas ................................................................................................... 86

6.8 Encoders ................................................................................................ 87

7.0 PROCEDIMENTOS DE MANUTENÇÃO ............................... 88

7.1 Back Up (salvar cópia de segurança) ................................................ 88

7.2 Up Load (carregar cópia de segurança) ........................................... 88

7.3 Troca de Bateria do Controlador ...................................................... 88

7.4 Troca de Bateria do Robô .................................................................. 89

7.5 Criação do Home Position ................................................................. 89

7.6 Substituição da placa NCP ................................................................ 90

7.7 Substituição da placa CPU ................................................................ 91

7.8 Substituição da placa AXA ............................................................... 91

7.9 Substituição da placa NIF .................................................................. 91

7.10 Substituição do Servopack ............................................................... 92

7.11 Ajuste Automático do TCP .............................................................. 92

8.0 ANÁLISE DE ALARMES ............................................................... 95

8.1 Mensagens e Erros .............................................................................. 95

8.2 Alarmes Menores ................................................................................ 95

8.3 Alarmes Maiores ................................................................................. 96

8.4 Restaurando a Tela de Alarme .......................................................... 96

8.5 Histórico de Alarme ........................................................................... 97

8.6 Shock Sensor ....................................................................................... 97

8.7 Internal Shock Sensor ....................................................................... 98

9.0 APLICAÇÕES ..................................................................................... 100

9.1 Arc Welding ........................................................................................ 100

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 5 Curso: TM-05

9.2 Spot Welding ....................................................................................... 100

9.3 Handling .............................................................................................. 100

9.4 General ................................................................................................ 100

10.0 APRESENTAÇÃO DO ROBOT PRO ...................................... 101

ANEXOS........................................................................................106

TABELAS....................................................................................... 06

LISTA DE FIGURAS...................................................................... 07

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 6 Curso: TM-05

TABELAS

Página

Tabela 3.1: Especificações do Controlador NX-100 ...................................... 27

Tabela 3.2: Especificações do Manipulador HP6 .......................................... 28

Tabela 6.1: Saída Relay .................................................................................... 81

Tabela 6.2: Peças Recomendadas (Fonte: Motoman – USA) ....................... 83

Tabela 6.3: Calendário de Inspeção (Fonte: Motoman – USA) ................... 85

Tabela 6.4: Tipos de Graxa (Fonte: Motoman – USA) ................................. 87

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 7 Curso: TM-05

LISTA DE FIGURAS

Página

Figura 1.1: Controlador NX-100 ....................................................................... 15

Figura 1.2: Tela Start-Up ................................................................................... 16

Figura 1.3: Tela Inicial ....................................................................................... 16

Figura 1.4: Chave Geral em OFF...................................................................... 17

Figura 1.5: Pendant NX-100 .............................................................................. 18

Figura 1.6: Seletor de Modos e Botões de Controle do Pendant .................... 19

Figura 1.7: Trava de Segurança ........................................................................ 21

Figura 1.8: Juntas ou Graus de Liberdade ou Eixos do Robô ....................... 22

Figura 2.1: Teclas de Edição .............................................................................. 23

Figura 2.2: Sistemas de Coordenadas e Tecla COORD .................................. 25

Figura 3.1: Versão do Sistema ......................................................................... 29

Figura 3.2: Monitorando o Tempo do Sistema .............................................. 29

Figura 3.3: Diagrama de Bloco do Sistema de Controle ............................... 31

Figura 3.4: Elementos de um Sistema de Controle........................................ 32

Figura 3.5: Reduções de Blocos em Série e Paralelo ..................................... 32

Figura 3.6: Estabilidade de um Sistema de Segunda Ordem ....................... 33

Figura 4.1: Esquema Organizacional da NTU ............................................... 36

Figura 4.2: Placa NTU ..................................................................................... 36

Figura 4.3: Esquema Organizacional da CPU ............................................... 37

Figura 4.4: Módulo da CPU ............................................................................ 38

Figura 4.5: Esquema Organizacional da NCP01 ........................................... 38

Figura 4.6: Placa NCP01 .................................................................................. 39

Figura 4.7: Esquema Organizacional da CPS-420F ...................................... 40

Figura 4.8: Placa CPS-420F ............................................................................. 41

Figura 4.9: Esquema Organizacional da AXA .............................................. 42

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 8 Curso: TM-05

Figura 4.10: Placa AXA ................................................................................... 43

Figura 4.11: Esquema Organizacional da NIF .............................................. 44

Figura 4.12: Placa NIF ..................................................................................... 45

Figura 4.13: Esquema Organizacional do Servopack Integrado ................. 46

Figura 4.14: Esquema Organizacional do Servopack Separado .................. 47

Figura 4.15: Servopack Integrado .................................................................. 47

Figura 4.16: Servopack Separado ................................................................... 48

Figura 4.17: Terminal MXT ............................................................................ 49

Figura 4.18: Parada de Emergência Externa ................................................. 49

Figura 4.19: Conector de Segurança............................................................... 50

Figura 4.20: Modo de Manutenção ................................................................. 50

Figura 4.21: Velocidade de Teste .................................................................... 51

Figura 4.22: Modo de Velocidade ................................................................... 51

Figura 4.23: Terminal MXT ............................................................................ 52

Figura 4.24: Acionamento do Hold Externo .................................................. 52

Figura 4.25: Chave Externa ............................................................................. 53

Figura 4.26: Entrada Direta ............................................................................ 53

Figura 4.27: Esquema Organizacional da XFB01 ......................................... 55

Figura 4.28: Esquema Organizacional da Placa de Solda XEW .................. 57

Figura 4.29: Placa XEW para Aplicações de Solda ....................................... 58

Figura 5.1: Esquema Organizacional de uma CN ......................................... 59

Figura 5.2: CN-07 (Solda Arco)....................................................................... 61

Figura 5.3: CN-08 (Solda Arco)....................................................................... 62

Figura 5.4: CN-09 (Solda Arco)....................................................................... 63

Figura 5.5: CN-10 (Solda Arco)....................................................................... 64

Figura 5.6: CN-07 (Manipulação) ................................................................... 65

Figura 5.7: CN-08 (Manipulação) ................................................................... 66

Figura 5.8: CN-09 (Manipulação) ................................................................... 67

Figura 5.9: CN-10 (Manipulação) ................................................................... 68

Figura 5.10: CN-07 (Solda Ponto) ................................................................... 69

Figura 5.3:11CN-08 (Solda Ponto) .................................................................. 70

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 9 Curso: TM-05

Figura 5.12: CN-09 (Solda Ponto) ................................................................... 71

Figura 5.13: CN-10 (Solda Ponto) ................................................................... 72

Figura 5.14: CN-07 (Geral) .............................................................................. 73

Figura 5.15: CN-08 (Geral) .............................................................................. 74

Figura 5.16: CN-09 (Geral) .............................................................................. 75

Figura 5.17: CN-10 (Geral) .............................................................................. 76

Figura 6.1: Especificações da CPS-420F (Fonte: Fuji Electric) ................... 77

Figura 6.2: Especicicações da MXT (Fonte: Motoman – USA) ................... 78

Figura 6.3: Especificações da MXT (Fonte: Motoman – USA) - Cont ........ 79

Figura 6.4: Especificações da XFB01 (Fonte: Motoman – USA) ................. 79

Figura 6.5: Entrada Transistor ....................................................................... 80

Figura 6.6: Saída Transistor ............................................................................ 80

Figura 6.7: Saída Relay .................................................................................... 81

Figura 6.8: Endereço de Relay Lógico ............................................................ 82

Figura 8.1: Mensagem de Erro ........................................................................ 95

Figura 8.2: Exemplo de Alarme Menor .......................................................... 96

Figura 8.3: Orverrun e Shock Sensor ............................................................. 98

Figura 8.4: Tela Shock Sensor ......................................................................... 99

Figura 8.5: Shock Sensor – Invalid ................................................................. 99

Figura 10.1: Criação de Plano de Manutenção .............................................. 101

Figura 10.2: Procedimentos (Robô+Controlador)......................................... 102

Figura 10.3: Análise de Alarmes ..................................................................... 103

Figura 10.4: Calendário de Inspeção .............................................................. 103

Figura 10.5: Diagrama Elétrico de Partes ...................................................... 104

Figura 10.6: Diagrama Mecânico de Partes ................................................... 104

Figura 10.7: Informações Complementares ................................................... 105

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 10 Curso: TM-05

SEGURANÇA E MANUTENÇÃO

Atendimento e informações ao cliente. Para assistência técnica entre em contato com a Motoman: (11) 4352-3002 ou (11) 4252-3338 Tenha as seguintes informações disponíveis: • Tipo de Robô (EA, HP, SSA, ES e etc); • Número de Ordem (localizado no lado de trás do braço do robô); • Número de Série do Robô (localizado no lado de trás do braço do robô); • Tipo de Aplicação (Paletização, Soldagem, Manipulação ou Geral); • Tipo de Controlador (ERC, MRC, XRC, NX-100); • Número da Versão de Software do Robô.

A MOTOMAN recomenda pessoal treinado para praticar manutenção no sistema robótico. O cliente é responsável pela seleção de colaboradores para efetuar treinamento do robô e da célula. Somente pessoas capacitadas tecnicamente estão autorizadas a realizar operações de funcionamento com o equipamento. Nós recomendamos que empresa e/ou universidade participe do programa de formação e treinamento da MOTOMAN para se familiarizar com o sistema.

Dicas de Segurança

AVISO: indica uma situação potencialmente perigosa que, se não for evitada, pode resultar morte ou graves ferimentos no pessoal.

CUIDADO: Indica uma situação potencialmente perigosa que, se não for evitada, pode resultar em menor ou moderado ferimentos no pessoal e danos aos equipamentos. Pode também ser usado para alertar contra práticas inseguras.

OBRIGATÓRIOS: Sempre se certifique e siga explicitamente os itens listados neste manual.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 11 Curso: TM-05

Dicas Gerais de Segurança: • Não entre na célula enquanto o robô estiver em operação. Coloque o equipamento em “Emergência Stop” (E-STOP) para garantir que não haja nenhum movimento pertinente a operação do equipamento antes de entrar na célula; • Conexões incorretas podem danificar o equipamento. Todas as conexões devem ser feitas obedecendo aos critérios básicos de tensão e corrente; • Visando maior seguranção, a chave de Parada de Emergência sempre deve estar acionada quando o equipamento não estiver em uso.

Dispositivos Mecânicos de Segurança:

A segurança na operação do robô, assim como de seus periféricos, é em última instância de responsabilidade “do operador”. O usuário deve rever as condições em que o equipamento vai ser operado e se atentar para recomendações de normas e procedimentos de segurança. São disponíveis os seguintes dispositivos de segurança mecânicos: • Scaners de infravermelho; • Cortinas de luz; • Intertravamento para portas; • Tapetes de segurança; • Marcações no piso; • Indicadores Luminosos. Todos os equipamentos de segurança devem ser verificados com freqüência, de forma a garantir seu funcionamento. Deve-se reparar ou substituir imediatamente qualquer equipamento de segurança que não apresente bom funcionamento. Todos os operadores, programadores, e demais funcionários que trabalhem direta ou indiretamente com o equipamento, devem estar familiarizados com seu funcionamento e ciêntes dos riscos potenciais e inerentes a operação. ATENÇÃO! Não execute qualquer procedimento de manutenção até que o controlador tenha sido desligado por pelo menos 5 minutos, para permitir que os capacitores dos circuitos tenham sido completamente descarregados.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 12 Curso: TM-05

Manutenção segura:

As dicas de manutenção segura são as seguintes: • Não efetuar qualquer trabalho de manutenção antes de ler e compreender os procedimentos adequados no respectivo manual; • Verificar todos os equipamentos de segurança do robô e da célula para o funcionamento adequado; • Realizar Back-Up (cópia de segurança) de todos os programas antes de iniciar qualquer tipo de mudança, a fim de se evitar perda de informações; • Este equipamento tem múltiplas fontes de alimentação elétrica, as quais além do controlador alimentam o manipulador, posicionadores, dispositivos externos e todos os periféricos acoplados ao modulo de I/O.

Eletricidade Estática:

Você não pode vê-la, não pode senti-la, não pode ouvi-la. - Mas saiba: ELA SEMPRE ESTA PRESENTE ! O que é a Eletricidade Estática..? A eletricidade estática é definida basicamente como uma carga elétrica estacionaria; Materiais não condutivos, ou condutivos não aterrados, podem armazenar e manter cargas elétricas estáticas. Durante o manuseio normal, tais materiais podem armazenar cargas elétricas com milhares de volts. Como um determinado material, torna-se estaticamente carregado..? Existem basicamente duas formas onde tais materiais adquirem cargas estáticas:

1- O contato e separação, ou o atrito, entre duas superfícies, produz uma troca de elétrons entre camadas, causando o desequilíbrio das cargas elétricas entre os materiais, armazenando assim cargas negativas no material que recebe mais elétrons, e cargas positivas no material que recebe menos elétrons; Este feito é chamado de Triboeletric (termo sem tradução para o Português);

2- Um determinado material eletricamente carregado possui ao seu redor um campo elétrico, ou eletromagnético, qualquer material condutivo e não aterrado que seja exposto a um destes campos, pode ser carregado, armazenado assim uma carga estática; Este efeito é chamado de Polarização.

Qual é o fenômeno que torna um material estaticamente carregado..? Qualquer um dos processos acima resulta no desequilíbrio elétrico entre os materiais, ainda que sejam isolantes, ou seja, um dos materiais terá excesso de elétrons em sua

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 13 Curso: TM-05

camada de valência, tornando-o carregado com carga negativa, enquanto o outro terá deficiência de elétrons, tornando-o carregado positivamente. Sendo uma carga estacionária como a energia estática pode afetar e até mesmo danificar dispositivos elétrico-eletrônicos..?

1. A aproximação ou o contato de um material estaticamente carregado a outro material que tenha capacidade de receber ou fornecer elétrons, ira causar um fluxo de corrente elétrica. Esta corrente tem o nome de descarga, e geralmente acarreta o surgimento de um arco elétrico momentâneo;

2. Um objeto ou material carregado possui ao seu redor um campo eletromagnético estacionário. Ao se aproximar um condutor, ou movimentá-lo dentro da área do campo eletromagnético, será gerada uma corrente elétrica através do efeito de indução;

3. Como dito anteriormente, ao se expor um material condutor a um campo eletromagnético, este se torna polarizado. Uma vez polarizado, estará sujeito a danos causados por possíveis descargas elétricas;

4. Quando um material ou objeto sofre uma descarga, é gerada uma centelha, a qual causa o deslocamento instantâneo do campo eletromagnético, que por conseqüência pode gerar os efeitos citados nos itens 3 e 4. Isto é chamado de tensão de RF.

Que tipo de dano a energia estática pode causar a um dispositivo eletrônico..? Existem vários tipos de danos que podem ser causados pela energia estática, os quais são divididos basicamente em três grupos:

1. Destruição: Altos níveis de tensão e correntes instantâneas resultam na fusão de óxidos metálicos, e outros materiais normalmente utilizados na construção de componentes eletrônicos;

2. Redução da vida útil: Um fluxo de corrente não planejado, com nível insuficiente para dano imediato, pode causar uma falha precoce em certos componentes;

3. Operação imprecisa: Transientes de corrente induzida, ou o efeito de polarização, podem afetar os parâmetros de um dispositivo, acarretando erros na sequência de operação, ou operação fora das tolerâncias aceitáveis.

As intensidades da carga estática, ou do campo eletromagnético gerado, determinarão quais dos danos acima serão causados. Quais são as fontes de eletricidade estática..? As fontes de energia estática podem ser divididas em três grupos: 1-Ambiente; 2-Pessoas; 3-Materiais.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 14 Curso: TM-05

Segue abaixo os sub-itens de cada grupo: Ambiente: Piso, Superfícies de Trabalho, Equipamentos Elétricos, Paredes, Tetos, Luminárias, Grades de Sistemas de Ventilação e outros; Pessoas: Corpo, Roupas, Sapatos, Procedimentos, Manuais e outros; Materiais: Material para Embalagens, Matéria-Prima, Aparelhos Auxiliares utilizados na produção e outros. A rigor, para se converter qualquer um dos sub-itens citados acima em um gerador de energia estática, é necessário que haja algum tipo de movimento, atrito, ou fricção, onde este torna-se carregado. Uma pessoa caminhando sobre um piso de carpete, em um dia de baixa umidade, pode armazenar cargas de até 35.000 Volts ! Em Pisos de vinil, 2.000 Vots ! Alguns procedimentos importantes para se evitar danos causados por eletricidade estática:

• Mantenha objetos não condutivos afastados de áreas de trabalho onde haja dispositivos sensíveis a estática;

• Utilize pulseiras de aterramento, tapetes anti-estáticos, e embalagens anti-estáticas;

• Ao conectar pulseiras e tapetes anti-estáticos a estrutura de trabalho, como bancadas, colunas e outros; verifique se esta não se apresenta pintada ou envernizada, para que não haja isolamento na conexão elétrica;

• Certifique-se de que a pulseira de proteção estática esteja em contato com a pele. Não a utilize sobre a roupa;

• Materiais como plástico, nylon, celofane, devem ser mantidos distantes de componentes sensíveis a estática em áreas de trabalho;

• Ao retirar placas e componentes eletrônicos da embalagem, certifique-se de fazê-lo em áreas protegidas contra estática, como bancadas protegidas, devidamente aterradas e outros;

• Dispositivos sensíveis a estática, devem ser armazenados e transportados em compartimentos anti-estáticos apropriados e disponíveis no mercado.

Os procedimentos acima devem ser respeitados e seguidos mesmo ao manusear placas e componentes suspeitos de estarem danificados.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 15 Curso: TM-05

1.0 VISÃO GERAL DO SISTEMA Um sistema robótico padrão básico é composto por um manipulador robótico e seu controlador, embora existam vários periféricos opicionais que podem ser ou estar agregados ao sistema como um todo. Assim um sistema pode conter dispositivos comandados por eixos externos, estações de limpeza de solda automáticas, sitemas Motorail, onde o manipulador desloca-se por um trilho, e uma série de outros equipamentos e dispositivos conforme o projeto robótico e o processo a ser executado.

1.1 Ligando o Controlador NX-100 Para se ligar o controlador NX-100 posicione a chave geral de energia em ON. A chave geral de energia (Main Power Switch) encontra-se na porta do gabinete do Controlador, conforme ilustra a Figura 1.1.

Figura 1.1: Controlador NX-100

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 16 Curso: TM-05

Ao se ligar a chave geral, o controlador NX-100 inicia o procedimento de inicialização, que demanda alguns minutos. Durante este autodiagnóstico é mostrada a tela start-up, conforme a Figura 1.2. Esta Tela é exibida até que a função de autodiagnóstico seja completada.

Figura 1.2: Tela Start-Up Caso o sistema detecte alguma falha, o controlador NX-100 entra em alarme, exibindo em sua tela o código e descrição do alarme detectado. Quando não houver falhas é exibida a tela Inicial, conforme mostra a Figura 1.3.

Figura 1.3: Tela Inicial

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 17 Curso: TM-05

1.1.1 Botão Play Mode Enable do Controlador NX-100

O Botão “Play Mode Enable” encontra-se na porta do gabinete Controlador, e deve ser habilitado sempre que o Sistema for colocado em Modo Play. Em alguns casos especiais, o controlador não possui este Botão.

1.1.2 Botão de Parada de Emergência (E-STOP) do Controlador NX-100

Pressionando-se o Botão de Parada de Emergência (E-STOP), a alimentação dos servos motores é cortada, e o sistema de freio dos motores é acionado. O pendant exibe a mensagem “Robot is stopped by P. Panel emergency stop” e o indicador luminoso de Srvo On, localizado no manipulador, é desligado. Obs: O Botão de Parada de Emergência (E-STOP) funciona em qualquer Modo de operação: Play, Teach ou Remote.

1.2 Desligando o Controlador NX-100

Posicionando-se a chave geral em OFF, conforme mostra a Figura 1.4, o Controlador é desligado. Antes de desligar o controlador, recomenda-se pressionar um dos botões de Parada de Emergência (E-STOP), ou com o robô já parado, passar o Sistema para Modo Teach. Caso o robô ainda esteja em movimento, deve-se pressionar o botão “Hold” forçando a parada do equipamento e em seguida assiona-se a chave E-STOP, passando então a chave geral para posição OFF.

Figura 1.4: Chave Geral em OFF

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 18 Curso: TM-05

1.3 PENDANT NX-100 (PP ou TP)

O Pendant (P) ou Programing Pendant (PP) ou Teach Pendant (TP), conforme mostra a Figura 1.5, é na verdade a interface homem/máquina do controlador NX-100. A programação e operação do robô são realizadas através do Pendant.

Figura 1.5: Pendant NX-100

Quase todos os comandos do equipamento é feito através do Pendant, que contempla o Seletor de Modos de operação : PLAY, TEACH e REMOTE; Os Botões: SERVO ON READY, HOLD, START e E-STOP; e Drive para gravação de backup. Conforme mostra a Figura 1.6

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 19 Curso: TM-05

Figura 1.6: Seletor de Modos e Botões de Controle do Pendant

1.4 Seletor de Modos 1.4.1 Modo Play

Modo PLAY é o modo utilizado para execução de programas. Em Modo PLAY, as funções de START e HOLD são habilitadas, e a execução dos programas passa a ser controlada pelo NX-100, através do Pendant. É necessário pressionar o Botão Enable na porta do controlador antes do comando de Start, que inicia a execusão dos programas.

1.4.2 Modo Teach

Modo TEACH é o modo de ensino do robô que permite a movimentação maual do manipulador para elaboração de um programa (JOB). Em Modo TEACH se faz a programação tanto manual quanto textual, assim como correções e otimizações de programas já elaborados.

NOTA: A mudança do modo de operação de Play para Teach, durante a execução de um programa, cessa a execução do programa e corta a alimentação dos servomotores de forma semelhante ao acionamento da chave E-STOP.

1.4.3 Modo Remote Quando em modo REMOTE a execução do programa é controlada por um painel externo (geralmente uma botoeira próximo do operador). No

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 20 Curso: TM-05

Pendant, somente a chave E-STOP continua com a função, passando os demais comandos basicos para o painel remoto. 1.5 Botões de Operação

1.5.1 Parada de Emergência (E-STOP)

Pressionando-se o botão de Parada de Emergência (E-STOP) a energia dos servos motores é cortada e os freios são acionados, o indicador luminoso de Servo On localizado no braço manipulador é desligado, e o Pendant exibe a mensagem “Robot is stopped by P.P. emergency stop”. Para desativar o Botão E-STOP basta girá-lo no sentido horário. Todos os botões de Parada de Emergência do Sistema funcionam em qualquer Modo de operação: Play, Teach ou Remote.

1.5.2 Start O botão START da inicio a execução do programa em Modo Play, o botão SERVO ON deve estar previamente ligado. O programa sera executado a partir da linha em que se encontra o cursor na tela do Pendant. O botão START permanece aceso durante toda a execução do programa. O botão START também permanece aceso enquanto TEST START é executado, em Modo Teach.

1.5.3 Hold

O botão HOLD interrompe a execução do programa quando em Modo Play, porem não corta a alimentação dos servomotores, o sitema de freio não é acionado ao se pressionar HOLD, porém o indicador luminoso de START é desligado. O indicador luminoso do botão HOLD permanece aceso somente enquanto pressionado. Para retornar à execução do programa pressione o botão START novamente.

1.5.4 Servo On/Ready

O Botão SERVO ON READY libera os freios e habilita a alimentação para os servomotores, o indicador luminoso SERVO ON, acende. Obs. A execução de qualquer programa (com ou sem movimentos) só é possível com os servos motores acionados. Em Modo Teach, o botão SERVO ON READY indica que a energia está ativada, o indicador luminoso SERVO ON fica intermitente, porém os

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 21 Curso: TM-05

servos motores serão energizados somente após o acinamento da chave “Trava de Segurança” Enable Switch, localizada na parte posterior do Pendant.

NOTA: Tanto em modo Play como em modo Teach, erros, alarmes e indicações de E-STOP serão apagados apos se pressionar o botão SERVO ON READY.

1.6 Trava de Segurança, Enable Switch ou “Dead Man Switch”

A movimentação manual do robô (modo Teach) só é possível com o acionamento da trava de segurança (Enable Switch), localizada na parte traseira do Pendant, pois desta forma o operador é forçado a ficar atento à tarefa. O robô com o SERVO ON ligado em modo Teach permanece com os servos motores desligados. Para liberar a alimentação dos servos motores é necessário pressionar e “manter pressionada” a trava de segurança (Enable Switch), na posição intermediária, permitindo assim a movimentação do manipulador, a modificação de posições já programadas e o ensino de novas posições. A trava de segurança possui três posições: 1ª Posição - Totalmente Solta, 2ª Posição Intermediária e 3ª Posição Totalmente Pressionada, conforme ilustra a Figura 1.7. As posições: totalmente solta e totalmente apertada, cortam a energia dos servos. A posição intermediária libera a alimentação aos servomotores.

Figura 1.7: Trava de Segurança

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 22 Curso: TM-05

Figura 1.8: Juntas ou Graus de Liberdade ou Eixos do Robô

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 23 Curso: TM-05

2.0 NOÇÕES DE MOVIMENTAÇÃO DO ROBÔ

Este capítulo apresenta noções de movimentação do robô. A linguagem utilizada pela MOTOMAN é a liguagem “INFORM III” e está baseada em 4 comandos: MOVJ; MOVL; MOVC e MOVS descritos a seguir. A Tecla SELECT é utilizada para se selecionar o item onde o cursor se encontra. Em conjunto com INTERLOK, força uma saída de sinal ser ligada ou desligada. Em conjunto com SHIFT, seleciona linhas de programas para utilização de comandos de edição como Copy, Cut e TRT.

2.1 Teclas de Edição A Figura 2.1 ilustra as Teclas de edição.

Figura 2.1: Teclas de Edição

2.1.1 Pendant Keypad O teclado do Pendant (Keypad) é usado para inserir valores numéricos inteiros, decimais positivos ou negativos. Estas teclas também podem ser configuradas como atalhos para instruções específicas, variando de acordo com a aplicação do sistema.

2.1.2 Enter

A tecla ENTER grava posições no programa, transfere instruções da Linha de Edição para o programa e deve ser pressionada após a entrada de valores numéricos ou caracteres digitados na Linha de Edição. Também é utilisada juntamente com as teclas Insert, Modify e Delete.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 24 Curso: TM-05

2.1.3 Insert A tecla INSERT é utilizada para adicionar ou incerir uma instrução entre duas linhas já existentes no programa, deve ser pressionada antes da tecla ENTER e com os servos alimentados. Uma instrução de informação (sem movimento) será inserida sempre na linha subsequente de onde o cursor estiver posicionado. Uma nova posição ou instrução pode ser inserida abaixo do cursor, ou acima da próxima posição gravada, dependendo da forma setada em Teaching Conditions.

2.1.4 Modify

A tecla MODIFY é utilisada para modificar ou editar uma posição ja gravada, deve ser pressionada antes da tecla ENTER e com os servos acionados. MODIFY também altera instruções de informações (sem movimento).

2.1.5 Delete

A tecla DELETE apaga uma determinada linha ou posição do programa, deve ser pressionada antes da tecla ENTER e com os servos ligados. Para apagar uma determinada posição ou instrução, o robô deve estar exatamente nesta posição a que se refere o cursor (o cursor pára de piscar).

2.2 Shift Keys

O Pendant possui duas teclas SHIFT, para maior conforto do usuário. SHIFT é utilizado em conjunto com teclas que possuam uma tarja preta na parte superior. Exemplos:

····SHIFT + SELECT - Seleciona determinadas linhas.

····SHIFT + PAGE - Retorna uma página.

····SHIFT + UP/DOWN - Avança ou recua uma página na Tela.

····SHIFT + COORD - Abre as páginas User Frame List e Tool List.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 25 Curso: TM-05

2.3 Interlock Key

A tecla INTERLOCK é usada em conjunto com outras teclas, que possuem uma tarja amarela no topo. Exemplos:

····INTERLOCK + SELECT - Liga/desliga uma Saída de Sinal (Modo Manual).

····INTERLOCK + TEST START - Simulação da trajetória, em Modo Teach.

····INTERLOCK + FWD - Execução individual de Instruções de Informação (sem movimento), exceto Instruções de Ferramenta.

2.4 Sistemas de Coordenadas

O NX-100 possui cinco Sistemas de Coordenadas, que determinam o comportamento da movimentação manual do braço do robô, em modo Teach. O Sistema de Coordenadas é selecionado pelo usuário e é mostrado na linha de Status, conforme os ícones da Figura 2.2. O braço do robô é movimentado através de um grupo de 12 teclas divididas em 6 pares correspondentes aos eixos do robô ou as coodenadas cartesianas. Para movimentar os eixos externos, somente um par de teclas (+/-) é utilizado (em Coordenadas Joint). A seleção do Sistema de Coordenadas é feita através da Tecla COORD.

Figura 2.2: Sistemas de Coordenadas e Tecla COORD

2.4.1 Coordenadas Joint O robô possui seis eixos: Base (S), Ombro (L), Cotovelo (U), Rotação do Cotovelo (R), Punho (B) e Rotação da flange do Punho (T). O Sistema de Coordenadas Joint movimenta estes eixos independentemente, conforme mostra a Figura 4.2, este tipo de comando de movimento do robô obedece às teclas dos eixos S, L, U, R, B e T. Joint é a coordenada default ao ligar o controlador.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 26 Curso: TM-05

2.4.2 Coordenadas Retangular, Cilíndrica, Tool e User Nos Sistemas de Coordenadas Retangular, Cilíndrica, Tool e User, as teclas de movimentação dos eixos (X, Y, Z e RX, RY e RZ) comandam a movimentação do manipulador tendo como referencia o TCP (Tool Control Point) ou Tool Center Point.

RECT: Movimenta o TCP em linha reta;

CYL: Movimenta o TCP cilindricamente;

TOOL: Movimenta o TCP baseado na ferramenta especificada;

USER: Movimenta o TCP baseado no plano inclinado definido.

2.4.3 Movimento Joint (MOVJ) Uma posição gravada com Movimento Joint faz com que o controlador execute a trajetória do manipulador pelo caminho mais rápido, acionando todos os motores do robô até encontrar os valores “Command Position Pulse” de cada eixo desta posição. A trajetória da ferramenta não descreve uma linha reta porque o controlador não interpola esta trajetória. O Movimento tipo Joint é usado para posições de aproximação e afastamento da peça de trabalho. O Movimento Joint também é chamado de “air cuts”(corte em vazio). Geralmente a primeira e a última posição do programa são gravadas com MOVJ. 2.4.4 Movimento Linear (MOVL) Gravando uma posição com Movimento Linear, o controlador movimenta o TCP (Tool Control Point) do robô em linha reta, porque este movimento é interpolado (calculado). Deste modo o TCP movimenta-se em linha reta mesmo com mudança no ângulo da ferramenta. 2.4.5 Movimento Circular (MOVC) Escolhendo o Tipo de Movimento Circular, o controlador irá movimentar o TCP (Tool Control Point) sobre uma trajetória circular, que deve ser definida com o mínimo de três pontos consecutivos em MOVC. 2.4.6 Movimento Spline (MOVS) Três posições gravadas com Movimento Spline fazem com que o controlador movimente o TCP do robô sobre uma trajetória cúbica.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 27 Curso: TM-05

3.0 SISTEMA DE CONTROLE

Este capítulo apresenta aspectos sobre o do sistema de controle, especificações, diagrama de bloco de servomecanismo, conceitos sobre estabilidade de sistemas e outros. Antes de operar o manipulador, verificar se o servo está desligado; isso ocorre quando o botão de parada de emergência do Pendant ou o botão de emergência do controlador estiverem pressionados. Quando o servo estiver desligado, precione SERVO ON READY (Botão na cor branca presente no Pendant) para energizar os servos do robô. Uma falha no botão de parada de emergência pode causar lesões ou danos ao operador ou pessoal de manutenção, assim sempre verifique seu funcionamento. É mandatório retirar da célula todos os itens que possam interferir no funcionamento do robô. Observe as seguintes precauções quando executar o ensino de operações dentro do envelope de trabalho do manipulador: • Ver o manipulador de frente, sempre que possível; • Siga sempre procedimentos de programação; • Plano de trabalho alternativo para uma área segura se acontecer um movimento inesperado do robô; • Confirmar que não existem outras pessoas presentes na área de trabalho do manipulador; • Ligar o controlador; • Criar programas e testar; • Verificaçar operações manualmente; • Executar operações automáticas. Caso uma pessoa possa vir a entrar no envelope de trabalho (área abrangida pelo manipulador) durante a operação, pressione o botão de parada de emergência imediatamente, evitando acidentes. A tabela 3.1 e 3.2 descreve em linhas gerais as características do controlador da família NX-100 e do manipulador robótico HP6, respectivamente (apenas um dos robôs como exemplo).

Tabela 3.1: Especificações do Controlador NX-100 CONTROLADOR ESPECIFICAÇÕES Construção Livre de tipo fechada Dimensões Consultar o tipo de controlador Sistema de Arrefecimento Indireto Temperatura Ambiente 0 º C a +45 º C (Durante a operação)

-10 º C a +60 º C (durante o trânsito e armazenamento)

Umidade Relativa 10% a 90% HR (sem condensação) Sistema de Potência 3-fase, 200VAC (+10% a -15%), 50HZ (+ - 2%)

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 28 Curso: TM-05

3-fase, 220VAC (+10% a -15%) em 60HZ (+ - 2%) Resistência de Aterramento

Aproximadamente 100 ohms

Entradas / Saídas Sinal Específico (hardware) 19 entradas e 3 saídas Sinais Geral (padrão e máx.) 40 entradas e 40 saídas

Sistema de Posicionamento

Comunicação serial (encoder absoluto)

Sistema de Acionamento Servopack para servomotores AC Capacidade de Memória 60.000 instruções Tabela 3.2: Especificações do Manipulador HP6 MANIPULADOR ESPECIFICAÇÕES Modo de Operação Articulado Verticalmente Graus de Liberdade 06 Capacidade de Carga 06 Kg Repetibilidade/Precisão ± 0.08 mm Variação do Eixo S ± 170° Variação do Eixo L + 155º, -90º Variação do Eixo U + 250º, -175º Variação do Eixo R ± 180 º Variação do Eixo B + 225º, -45º Variação do Eixo T ± 360 º Velocidade Máx. do Eixo S 2,62 rad/s Velocidade Máx. do Eixo L 2,79 rad/s Velocidade Máx. do Eixo U 2,97 rad/s Velocidade Máx. do Eixo R 5,93 rad/s Velocidade Máx. do Eixo B 5,93 rad/s Velocidade Máx. do Eixo T 9,08 rad/s Momento Total do Eixo R 11,8 N.m Momento Total do Eixo B 9,8 N.m Momento Total do Eixo T 5,9 N.m Inércia Total do Eixo R 0,24 Kg.m2

Inércia Total do Eixo B 0,17 Kg.m2

Inércia Total do Eixo T 0,06 Kg.m2

Peso 130 Kg Temperatura Ambiente 0 até 45º Humidade 20 até 80 % não condensada Vibração Menos que 4,9 m/s2

Capacidade de Potência 1,5 Kva 3.1 Versão do Sistema A versão de software do sistema (informações sobre placas e CPU) pode ser confirmada através dos seguintes passos:

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 29 Curso: TM-05

1. A partir do MAIN MENU, selecione SYSTEM INFO; 2. Escolha VERSION.

Figura 3.1: Versão do Sistema

3.2 Monitorando o Tempo do Sistema O controlador monitora e grava tempo utilizado para funções específicas conforme figura 3.2. Esta informação é utilizada para diagnósticos e manutenção de uma forma geral.

1. A partir do MAIN MENU, selecione SYSTEM INFO; 2. Escolha MONITORING TIME.

Figura 3.2: Monitorando Tempo do Sistema

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 30 Curso: TM-05

A tela de monitoramento exibe: • CONTROL POWER TIME: Apresenta a quantidade de tempo que o sistema foi ligado; • SERVO POWER TIME: Apresenta a quantidade de tempo que a energia do servofoi ligada; • PLAYBACK TIME: Apresenta a quantidade de tempo que o sistema estava funcionando; • MOVING TIME: Apresenta a quantidade de tempo que o manipulador ficou em movimento; • OPERATING TIME: Apresenta a quantidade de tempo gasto com a aplicação.

3.3 Visão Geral Desmistificando o Circuito de Controle O desenho em blocos da Figura 3.3 descreve o circuito de controle de um único eixo. Sua finalidade é meramente didática, e esplana simplificadamente a lógica de operação do controle do servomotor. A corrente alternada trifásica proveniente da rede é aplicada ao modulo NTU, onde passa por uma sequência de dois contactores trifásicos conectados em série, o acionamento dos contactores é feito através do comando Servo Power (que alimenta os servomotores). Saindo do modulo NTU, esta tensão é aplicada ao “CONVERTER”, que na realidade é um retificador controlado, que fornece DC ao módulo AMPLIFICADOR. O módulo amplificador possui em seu interior, componentes de potência como IGBT, que irão chavear a corrente continua fornecida pelo conversor, de forma a criar uma nova corrente alternada, também trifásica porem com amplitude e freqüência variável, que irá alimentar o servomotor. O comando dado ao módulo amplificador pela placa AXA, irá determinar a freqüência e amplitude da tensão trifásica chaveada pelo amplificador, que por conseqüência irá determinar velocidade, sentido e torque no giro do servomotor. Acoplado ao eixo do servomotor temos o encoder, que ira fornecer o feedback de posição a placa AXA, que estará comparando constantemente a posição do servomotor, com a posição de comando, enviada pela placa NCP (Processador). A sequência descrita é valida tanto para movimentações no modo Play (movimentação no modo automático), como para o modo Teach ( movimentação manual ). Porém no modo manual, o comando se origina no Teach Pendant, o qual envia a informação de comando para o NCP, que por sua vez envia o comando a AXA que executa a instrução controlando o servomotor. O sinal de comando enviado pela NCP à AXA determina a posição e a velocidade a ser executada pelo servomotor, o torque será resultado da carga a ser movimentada.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 31 Curso: TM-05

Figura 3.3: Diagrama de Bloco do Sistema de Controle

• JZRCR-NPP01: Teach Pendant, dispositivo para programação e monitoramento geral;

• JANCD-NCP01: Placa de processamento de dados e memória onde ficão

armazenados os Jobs;

• SGDR-AXA01: Placa de controle dos servomotores;

• JZERCR-NTU01: Módulo do cantactor e saída dos sinais dos freios para os servomotores;

• CONVERTER: Conversor AC/DC retifica a tensão da rede e aplica “DC” aos

amplificadores;

• AMPLIFICADOR Módulo (Drive) de potência, dispositivo de chaveamento individual.

3.4 Servomecanismos

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 32 Curso: TM-05

O termo servomecanismo, atualmente, é empregado para descrever uma classe de sistemas de controle no qual uma variável física deve seguir ou acompanhar alguma função do tempo desejada. O sistema de controle de um Robô, em que sua ferramenta deve seguir alguma trajetória desejada no espaço, é um exemplo de servomecanismo. Os servomecanismos merecem atenção especial devido a sua ampla utilização em aplicações industriais e na literatura de sistemas de controle. Para que seja possível o projeto de um bom sistema de controle é fundamental obter-se informações referentes aos elementos que o compõem, ou seja: o processo, o sensor e o atuador conforme é mostrado na figura 3.4

Figura 3.4: Elementos de um Sistema de Controle

Um diagrama de blocos representa informações transmitidas num único sentido, isto é, a saída de um bloco responde às variações produzidas na sua entrada, mas variações na saída do bloco não afetam sua entrada pelo caminho inverso. Diagramas de blocos podem ser manipulados da mesma forma com que se manipulam equações algébricas. Para obter a função de transferência entre duas variáveis quaisquer do diagrama, eliminam-se sucessivamente todas as demais variáveis presentes no diagrama. As simplificações mais frequentes estão ilustradas na figura 3.5

Figura 3.5: Reduções de Blocos em Série e Paralelo

Representações mais detalhadas podem incluir a função de transferência de um sensor para a variável de saída. Como sensores são normalmente

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 33 Curso: TM-05

construídos com componentes eletrônicos, a ausência de elementos dinâmicos na realimentação pode ser justificada em muitas situações práticas além de robótica. Uma segunda vantagem do emprego de sistemas realimentados é a possibilidade de se reduzir a sensibilidade do sistema à distúrbios que possam atingir a saída. Um exemplo típico é o controle de posição de uma antena. Rajadas de ventos podem perturbar a posição da antena e neste caso o sistema de controle deve ser capaz de minimizar os efeitos das perturbações e restaurar sua posição original.

3.5 Estabilidade

Um dos principais usos da realimentação é a estabilização de sistemas instáveis conforme mostra a figura 3.6. O uso da realimentação para estabilizar um sistema instável é prioritário, no sentido de que todas as demais especificações para o sistema, como rastreamento da referência, baixa sensibilidade à variação de parâmetros e largura de banda, devem ser atingidas através de um controlador que estabilize o sistema em malha fechada. Existem inúmeras vantagens no emprego de sistemas de controle realimentados. As principais são: 1. Redução de sensibilidade aos parâmetros da planta; 2. Redução de sensibilidade a perturbações na saída; 3. Controle da largura de banda do sistema; 4. Estabilização de sistemas instáveis; 5. Controle da resposta temporal do sistema.

Figura 3.6: Estabilização de um Sistema de Segunda Ordem com Degrau Unitátio

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 34 Curso: TM-05

Em muitas aplicações, as características desejadas para a saída da planta são definidas através de quantidades relacionadas à resposta do sistema de controle ao degrau unitário. Entradas do tipo degrau são fáceis de gerar e fornecer informações importantes sobre o sistema. Assume-se que o sistema está inicialmente em repouso (a saída e todas as suas derivadas são nulas), de tal forma que seja possível comparar respostas de diferentes sistemas. onde, Tempo de subida (TR): tempo necessário para que a resposta vá de 0% a 100% de seu valor final (sistemas sub-amortecidos); Tempo de pico (TP): tempo necessário para que a resposta alcance o primeiro pico de sobre-elevação; Tempo de estabelecimento (TS): tempo necessário para que a resposta alcance e permaneça dentro de uma faixa definida em termos de percentual do valor de regime (normalmente 2% ou 5%). O tempo de estabelecimento está relacionado com a maior constante de tempo do sistema. Máxima sobre-elevação (MP): máximo valor percentual da resposta medida. Se o valor de regime da resposta difere da unidade, usa-se o percentual máximo de sobre-elevação.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 35 Curso: TM-05

4.0 DIAGRAMA GERAL DE BLOCOS

Este capítulo apresenta os aspéctos referentes aos blocos do sistema de controle do robô; Descreve as funções básicas de cada módulo/ bloco, de forma a dar uma visão geral do fluxo de sinais do sistema como um todo.

4.1 NTU

Os módulos do controlador NX100 são concebidos para executar tarefas específicas. Distribuição de energia, controle lógico, interface e servo controle estão fisicamente separados, mas se comunicam constantemente. A unidade NTU (figuras 4.1 e 4.2) consiste de fonte de alimentação, seqüência de placa de circuito, contatores (1KM, 2KM) e um filtro de linha (1LF). Esta unidade liga e desligua servoválvulas que podem girar usando o sinal de controle da placa de circuito (NTU01) para fechar os contatores. Isto fornece energia (trifásico ou 3-fase 200 / 220VAC) para o Servopack. A única fase 200/220VAC fase é fornecido para o controle da alimentação (CPS-420F), através do filtro de linha. Possui as seguintes funções:

• Alimentação trifásica através dos contactores (1KM e 2 KM) destinada ao circuito de potência responsável pela alimentação dos servomotores;

• Circuito de comutação e alimentação para o sistema de freio dos servomotores;

• Entrada de sinal de Over Run (limite de curso mecânico, destinado ao eixo externo) Chave NF;

• Entrada de sinal Shock Sensor; • Entrada dupla do sinal de “Over Run” limite mecânico para curso

dos eixos do robô; • Entrada dupla do sinal de comando para acionamento do Servo

Power; • Entrada opcional de alarme para ventiladores (para ventiladores

monitorados); • Saída de sinal para o indicador luminoso de “Servo Power”

localizado no manipulador.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 36 Curso: TM-05

Figura 4.1: Esquema Organizacional da NTU

Figura 4.2: Placa NTU

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 37 Curso: TM-05

4.2 CPU

A CPU (Unidade Central de Precessamento) consiste em executar o controle de alimentação (CPS-420F), da placa de circuito impresso ou Mother Board (NRK01), das placas de circuitos de controle (NCP01), das placas de entrada/saída (NIF01) do robô e placas de circuitos de posição de servo controle (AXA01A) conforme figura 4.3 e 4.4, respectivamente.

Seguindo a fig 4.3, temos da direita para esquerda:

• Fonte de alimenteção (CPS 420F); • Placa de controle de movimentação (AXA01A); • Placa do processador principal (NCP01); • Modulo de I/O, entradas e saídas (NIF01); • Compartimento que aloja baterias de (3,6V).

Figura 4.3: Esquema Organizacional da CPU

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 38 Curso: TM-05

Figura 4.4: Módulo da CPU

4.3 NCP01

O NCP01 (vide figuras 4.5 e 4.6) controla todo o sistema, tais como; exibe a programação do Pendant (teclas de controle e funcionamento), controle e cálculos de trajetória de movimento do robô. A memória flash localizada na NCP01 contém o software do sistema. Esta placa tem a Interface serial RS-232 para saída de vídeo, conector PS2 e Ethernet (100BASE-TX /10BASE-T) que devem ser ajustada apenas pelo fabricante.

Figura 4.5: Esquema Organizacional da NCP01

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 39 Curso: TM-05

Figura 4.6: Placa NCP01

4.4 CPS-420F

Esta unidade fornece a alimentação principal de todos os módulos do sistema CC (DC5V, DC24V, DC3.3V, DC± 12V) de controle (sistema, I /O, de frenagem) conforme as figuras 4.7 e 4.8. Também é equipada com uma função de entrada de segurança para ligar/desligar o controle de alimentação de energia. NOTA: Quando a mensagem “ Cooling fan in control box stopped ” é exibida, pode ser causado por uma falha da ventoinha (XZU02) sobre a CPU rack. A reprodução, operação e execução do trabalho não podem ser realizadas quando ocorre este erro. Neste caso, o alarme 4119 “FAN ERROR” reaparece 72 horas depois. O procedimento indicado é substituir a ventoinha do CPU o mais rapidamente possível para garantir que o sistema de arrefecimento opere normalmente. Possui 8 LEDs para exibição de status de funcionamento em seu painel frontal, com as seguintes funções:

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 40 Curso: TM-05

LED Verde “SOURCE” indica a entrada de tensão de alimentação na fonte; LED Verde +5 VSB Indica status OK na saída de tensão de 5 Vdc; LED Verde P-ON Indica presença do sinal que habilita as saídas de tensão; LED Verm. + 5 Vdc. Indica a ocorrência de alarme, e corta a tensão de saída no circuito de 5Vdc; LED Vermelho +24 Vdc Indica a ocorrência de alarme, e corta a tensão de saída no circuito de 24 Vdc; LED Vermelho OTHER Indica problemas nas saídas de 3.3, +12 ou -12 Vdc; corta a tensão de saída como proteção; LED Vermelho FAN Indica baixa velocidade ou inoperância no ou nos ventiladores da própria fonte; LED Vermelho OHT Indica super aquecimento no interior do controlador (temperatura acima de 65C°), corta todas as tensões de saídas quando acionado.

Figura 4.7: Esquema Organizacional da CPS-420F

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 41 Curso: TM-05

Figura 4.8: Placa CPS-420F

4.5 AXA01

A placa AXA01 mostrada nas figuras 4.9 e 4.10 têm como função receber e decodificar os sinais provenientes dos encoders instalados nos servomotores, assim como realizar o controle PWM nos respectivos amplificadores dos eixos do manipulador. A conexão elétrica dos encoders da placa AXA01 é realizada através do cabo 1 BC que conecta o braço manipulador ao gabinete controlador. Esta placa possibilita o controle de até seis eixos, normalmente os eixos do robô; casos onde se utilizam eixos externos é necessário a instalação da placa AXB01, a qual é agregada diretamente sobre a placa AXA01. A placa AXB01 possibilita o controle de três eixos extras.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 42 Curso: TM-05

Figura 4.9: Esquema Organizacional da AXA

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 43 Curso: TM-05

Figura 4.10: Placa AXA

4.6 NIF01

O módulo NIF01 mostrado nas figuras 4.11 e 4.12 é responsável pelo controle dos sinais de I/O (entradas e saídas) assim como de todos os sinais operacionais e de segurança do sistema NX100. É conectada à placa de controle NCP01 via BUS de dados através Mother Board (Back Plane), e têm em seu painel frontal quatro conectores CN7, CN8, CN9 e CN10, que disponibilizam todas as conexões referentes ao I/O, com entradas e saídas e funções específicas a aplicação dada ao equipamento; além de entradas e saídas disponíveis na programação (sem uso

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 44 Curso: TM-05

especifico). As funções pino a pino destes conectores muda de acordo com a aplicação setada na inicialização do sistema, e é mais bem descrita nas sessões: 5.2 a 5.5 para aplicação solda a arco, 5.6 a 5.9 para manipulação, 5.10 a 5.13 para solda por resistência, e 5.14 a 5. 17 para aplicações gerais. Algumas funções operacionais e de segurança do equipamento são disponibilizadas através do conector denominado MXT, geralmente fixado na parte inferior do controlador; Este conector é descrito mais detalhadamente na sessão 4.8.

NOTA: Ao substituir as NIF01 verificar qual é a versão correta! Exemplo: REV A, REV B, REV C e outras.

Figura 4.11: Esquema Organizacional da NIF

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 45 Curso: TM-05

Figura 4.12: Placa NIF

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 46 Curso: TM-05

4.7 SERVOPACK

O SERVOPACK consiste de um conversor PWM (Modulação por Largura de Pulso) e amplificadores. O Sistema Integrado de Servopack (figuras 4.13 e 4.15, respectivamente) é usado em robôs com baixa capaciade de carga, como o EA1400N, HP3, HP6, HP20 e outros. Já o Sistema Separado de Servopack (figuras 4.14 e 4.16, respectivamente) é utilizado quando existe maior exigência na capacidade de carga de robôs na qual se utiliza componente e terminais em vez de conectores. O SERVOPACK é a unidade que possui as três fases 208 VAC e as converte para um valor adequado 300 VDC para efetuar o controle PWM e conduzir os motores a corrigir as velocidades e acelerações na direção correta. Para realizar o controle é necessária a comunicação com a placa NCP01 que fornece tais informações. Assim, a placa de controle do servomotor (AXA) processa as informações baseada nos pulsos gerados pelos encoders absolutos e calcula valores para uma saída desejada do sistema de controle em malha fechada (feedback). O conversor (CN1) é uma grande fonte de alimentação DC que recebe 208VCA trifásico da NTU e converte para aproximadamente 300VDC. Esta potência é enviada para os amplificadores do servomotor via wire harnesses. Incluso no conversor CV1 existe um conversor 24VDC da fonte. Este conversor também possui 5 VDC, 15 VDC, -15VDC para uso interno e +5VDC e +17VDC são enviados para os amplificadores. Por fim, os servoamplificadores (um por motor ou eixo ou grau de liberdade do robô) têm por objetivo converter os 300VDC recebidos do conversor em 208 VCA trifásico para realizar o controle PWM.

Figura 4.13: Esquema Organizacional do Servopack Integrado

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 47 Curso: TM-05

Figura 4.14: Esquema Organizacional do Servopack Separado

Figura 4.15: Servopack Integrado

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 48 Curso: TM-05

Figura 4.16: Servopack Separado 4.8 Conector MXT Conforme mencionado na sessão 4.6, o conector MXT mostrado na figura 4.17 disponibiliza alguns sinais de entrada pertinentes a segurança e a operação do equipamento; Por questões de proteção algumas entradas como a “Parada de Emergencia” atuam diretamente no hardware do sistema, independem do software ou lógica ladder. Algumas entradas como Parada de Emergência, por exemplo, trabalham no modo “Double Signal” onde comutam dois pólos simultaneamente ao invés de um contato simples. Segue abaixo uma descrição mais detalhada das funções do conector MXT.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 49 Curso: TM-05

Figura 4.17: Terminal MXT

O Conector MXT disponibiliza as seguintes funções: Entrada Externa de Parada de Emergência Aciona o modo de Parada de Emergência Externa. Corta a alimentação dos servomotores e aciona instantâneamente o sistema de freios dos motores. A mensagem ”External Emergency Stop” é exibida na tela do Pendant.

Figura 4.18: Parada de Emergência Externa

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 50 Curso: TM-05

Conector de Segurança Safety Plug é um sinal N.F. utilizado em sensores instalados nas portas de acesso do enclausuramento das células robóticas; Quando o circuito N.F. é aberto, ocasiona a parada imediata do equipamento, e a mensagem “Safety Plug” ou Safety Door” é exibida na tela do programador.

Figura 4.19 Conector de Segurança Entrada de Manutenção Este sinal é normalmente utilizado para bloquear o acionamento dos servomotores. A entrada (Dupla) deve permanecer aberta para liberar o funcionamento da chave “Enable Switch.” O servo não será desligado em modo Teach, Play e Remote.

Figura 4.20: Modo de Manutenção

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 51 Curso: TM-05

Modo de Seleção de Velocidade de Teste Este sinal (duplo) é utilizado para anular o modo de baixa velocidade de movimetação utilizado no modo “Teach” com INTERLOCK + TEST START. Com esta entrada “fechada” a velocidade de movimentação será de 100% da velocidade programada, ao invés dos 16 ou 2 % setados.

Figura 4.21: Velocidade de Teste Seleção de Baixa e Alta Velocidade Esta entrada é utilizada para se selecionar o modo de velocidade com INTERLOCK + TEST quando o “Modo de Seleção de Velocidade de Teste, ” mencionado acima esta desabilitado. Circuito aberto entre os pinos 27 e 28, seleciona 2 % de velocidade. Circuito fechado entre os pinos 27 e 28, selecionda 16% de velocidade.

Figura 4.22: Modo de Velocidade

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 52 Curso: TM-05

Acionamento Externo de Servo Power Chave utilizada para acionamento remoto da alimentação dos Servomotores ( Servo Power). Chave N.A., que quando fechada faz o acionamneto do Servo Power.

Figura 4.23: Terminal MXT Acionamento de Hold Externo Chave N.F. para acionamento remoto da função “Hold” Esta função interrompe a operação do robô sem cortar a alimentação dos Servomotores, e sem acionar o sistema de freio. O acionamento é feito pela abertura momentânea do circuito fechado entre pinos 31 e 32.

Figura 4.24: Acionamento do Hold Externo

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 53 Curso: TM-05

Chave Externa Esta é uma entrada N.F. dupla, com a mesma função da chave “Enable Switch” do Teach Pendant, É normalmente utilizada como segurança quando existe mais de uma pessoa na área abrangida pelo manipulador durante a programação em modo Teach.

Figura 4.25: Chave Externa Entrada Direta São entradas denominadas “Rapid Input”, as quais podem ser lincadas a instruções de programação, como Seach Function, onde possibilitam a execução de uma determinada função ao serem acionadas.

Figura 4.26: Entrada Direta

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 54 Curso: TM-05

4.9 FIELDBUS

Além dos tradicionais cabos de distribuição de sinais de entrada e saída, o controlador NX100 é capaz de utilizar uma interface fielbus (XFB01). O XFB01 (vide figura 4.27) é projetado para tornar possível a comunicação do NX100 com os protocolos mais comumente utilizados no mercado. Ela controla a troca de dados entre a NX100 e os módulos que constituem a interface fieldbus. Os tipos de fieldbus suportados pelo NX100 são as seguintes: • Ethernet; • InterBus-S; • CAN Open; • Lon Works; • Remote I/O; • FIPIO; • Profibus DP; • Interbus-FO; • Ethernet MB/TCP Fiber Opto; • Ethernet MB/TCP+EthernetI/P+IT; • Modbus Plus; • Control Net; • CC-Link; • ASI; • Device Net; • Modbus RTU.

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 55 Curso: TM-05

Figura 4.27: Esquema Organizacional da XFB01

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 56 Curso: TM-05

4.10 XEW01

A placa XEW (vide Figura 4.28) é responsável por todas as funções de interfaceamento com sinais referentes ao processo de solda a arco. A interface apresentada disponibiliza funções de entradas e saídas especificamente destinadas ao controle do processo solda MIG/MAG. O controle do processo é feito através de instruções inseridas manualmente no programa do robô (JOB), em conjunto com a lógica ladder especifica a esta aplicação. O conector CN3, conector Honda de 34 pinos, localizado em seu painel frontal, disponibiliza todas as funções pertinentes ao processo, e tem suas funções descritas abaixo:

Entradas Entrada de sinal + para acionamento do alarme Gas Shortage CN3. 2 Entrada de sinal – para acionamento do alarme Gas Shortage CN3. 3 Entrada de sinal + para acionamento do alarme Wire Shortage CN3.4 Entrada de sinal - para acionamento do alarme Wire Shortage CN3.5 Entrada de sinal + para acionamento do alarme Arc Generation Confirm CN3.4 Entrada de sinal - para acionamento do alarme Arc Generation Confirm CN3.7 Entrada de sinal + para acionamento do alarme Arc Shortage CN3.13 Entrada de sinal + para acionamento do alarme Arc Shortage CN3.14 Entrada + para acionamento do alarme Wire Sticking CN3.26 Entrada – para acionamentro do alarme Wire Sticking CN3.27

Saídas Saída de contato N.A. em conjunto com B6 da função Arco On CN3.15 Saída de contato N.A. em conjunto com A6 da função Arco On CN3.16 Saída de contato N.A. em conjunto com B7 da função Wire Inching CN3.17 Saída de contato N.A. em conjunto com A7 da função Wire Inching CN3.18 Saída de contato N.A. em conjunto com B8 da função Wire Retract CN3.19 Saída de contato N.A. em conjunto com A8 da função Wire Retract CN3.20 Saída de contato N.A. em conjunto com B9 da função Gas Flow CN3.21 Saída de contato N.A. em conjunto com A9 da função Gas Flow CN3.22 Saídas Analógicas Saída analógica de 0 a 14 Vdc referente ao comando VWELD CN3.31 Saída analógica (complemente de A11) ref. comando VWELD CN3.32 Saída analógica de 0 a 14 Vdc referente ao comando AWELD CN3.33 Saída analógica (complemente de A12) ref. comando AWELD CN3.34

Saída de Alimentação Saída de tensão + 24 Volts ref. ao terminal B14 CN3.29 0 Vdc. CN3.30

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 57 Curso: TM-05

Figura 4.28: Esquema Organizacional da Placa de Solda XEW

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 58 Curso: TM-05

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 59 Curso: TM-05

Figura 4.19: Placa XEW para Aplicações de Solda

Via Anchieta Km 22,5 - № 129, São Bernardo do Campo CEP: 09823-000, Vila Marchi, Fone: (11) 4352-3002

Treinamento em Manutenção para o NX-100 Página 60 Curso: TM-05

5.0 SISTEMA DE I/O´S (ENTRADA x SAÍDA)