Turbinas Aeronáuticas - autor: Mariane Capellari

-

Upload

mariane-capellari -

Category

Documents

-

view

93 -

download

0

description

Transcript of Turbinas Aeronáuticas - autor: Mariane Capellari

-

U N I V E R S I D A D E D E S O P A U L O

Escola de Engenhar ia de Lorena EEL

TURBINAS AERONUTICAS

DISCIPLINA: SELEO DE MATERIAIS

PROF. DR. MIGUEL JUSTINO RIBEIRO BARBOZA

ALUNA: MARIANE CAPELLARI LEITE DA SILVA

LORENA, JUNHO DE 2011

Rodovia Itajub-Lorena, Km 74,5 - Caixa Postal 116 CEP 12600-970 - Lorena - SP Fax (12) 3153-3133 Tel. (Direto) (12) 3159-5007/3153-3209

USP Lorena

www.faenquil.br

Plo Urbo-Industrial AI-6 - Caixa Postal 116

CEP 12600-970 - Lorena - SP Fax (12) 3153-3006

Tel. (PABX) (12) 3159-9900

http://www.faenquil.br/

-

2

SUMRIO

1 RESUMO 03

2 REVISO BIBLIOGRFICA 06

2.1 Histria da Propulso 06

2.2 Campo de aplicao das turbinas a gs 07

2.3 Princpios gerais de funcionamento de uma turbina a gs 08

2.4 Mtodos de propulso a jato 09

2.5 Ciclo de trabalho do motor de turbina a gs 18

2.6 Principais sees de uma turbina a gs 20

2.6.1 Compressor 20

2.6.1.1 Compressor centrfugo 22

2.6.1.2 Compressor Axial 24

2.6.1.3 Materiais utilizados nos principais componentes dos compressores 28

2.6.1.3.1 A liga Ti-6Al-4V e seus recobrimentos 29

2.6.2 Cmara de combusto 32

2.6.3 Turbina 37

2.6.3.1 Componentes das turbinas 38

2.6.3.1.1 Palhetas estacionrias 38

2.6.3.1.1.1 Superligas base de nquel 38

2.6.3.1.2 Discos da turbina 40

2.6.3.1.3 Palhetas rotativas 41

2.7 Mecanismos de falha em motores tipo turbina a gs 43

2.7.1 Fadiga de baixo ciclo ou LCF (Low Cycle Fatigue) 43

2.7.2 Fadiga de alto ciclo ou HCF (High Cycle Fatigue) 44

2.7.3 Fadiga trmica 45

2.7.4 Fluncia 45

2.7.5 Corroso 47

2.7.6 Eroso 48

2.7.7 Fretagem e desgaste 48

2.7.8 Falhas em componentes de turbinas a gs 49

2.8 Tendncia para a evoluo das turninas a gs 50

3 REFERNCIAS BIBLIOGRFICAS 53

-

3

1 RESUMO

Os tipos de motores a jato, seja o motor a pisto, o jato pulsante, o foguete, a

turbina a gs, o jato turbo/pisto ou o turbofoguete, diferem apenas na forma em que o

fornecedor de empuxo, ou motor, supre e converte a energia em potncia para o vo

[ROLLS-ROYCE, 1996].

A turbina a gs basicamente, um motor trmico que tem como fluido de

trabalho o ar atmosfrico para produzir um impulso e propulsionar um avio, ou seja, o

ar passa atravs do motor para que sua velocidade ou sua energia cintica seja

aumentada [CLUDIO, 2001; ROLLS-ROYCE, 1996]. Para isso, o ar atmosfrico

aspirado, comprimido no compressor e encaminhado, a alta presso, para uma cmara

de combusto. Neste ltimo componente o ar misturado com o combustvel

pulverizado e provocada a ignio. Deste modo obtm-se um gs a alta presso e

temperatura que enviado para a turbina onde ocorre a expanso dos gases, em que a

velocidade dos mesmo aumentada para a gerao do empuxo [WYLEN et al, 2003].

Portanto, o princpio de funcionamento de uma turbina a gs muito simples,

sendo fundamentalmente formada por trs regies: compressor, cmara de combusto e

turbina [CLUDIO, 2001].

Existem dois tipos bsicos de compressor, um de fluxo centrfugo e outro de

fluxo axial, sendo a principal diferena a forma como o ar comprimido. Os dois tipos

so movimentados pela turbina, sendo acoplados diretamente pelo eixo da mesma

[CLUDIO, 2001; ROLLS-ROYCE, 1996].

No compressor centrfugo o ar comprimido sob a ao de foras centrfugas,

ou seja, acelerado na direo radial e obrigado a passar em uma conduta, aumentando-

lhe a presso [CLUDIO, 2001]. uma unidade de um ou dois estgios empregando

um rotor para acelerar o ar e um difusor para produzir o aumento necessrio da presso.

E, no compressor axial o ar comprimido na direo do eixo de rotao do motor por

uma srie de multi-estgios que emprega alternadamente fileiras de palhetas rotativas

(rotor) e palhetas fixas (estator) para acelerar e difundir o ar at se obter o aumento

necessrio da presso. O rotor constitudo por ps, suportadas por discos, que so

acionados pela turbina atravs de um eixo. E, as ps do estator (vanes) obrigam o ar a

ter acelerao axial, ou seja, eliminam a componente angular [CLUDIO, 2001;

ROLLS-ROYCE, 1996].

-

4

Para a carcaa dos compressores a necessidade de uma construo leve, porm

rgida, para que assim a distncia com as pontas das palhetas seja mantida com preciso,

se assegurando a maior eficincia possvel [DEMASI-MARCIN et al, 1994]. Isso

possvel com a utilizao de ligas de titnio no incio do sistema de compresso, porm

nas fases finais, onde os requisitos de temperatura, possivelmente, excedem a

capacidade dessas ligas, utiliza-se ligas a base de nquel [CAMPBELL, 2006;

CLUDIO, 2001]. No projeto dos discos do rotor e das palhetas, as foras centrfugas

dominam e a exigncia de um metal com a maior resistncia especfica possvel.

Deve-se ter ento um rotor o mais leve possvel para que as foras sobre a estrutura do

motor sejam reduzidas. Por esta razo o titnio o material preferido, alm de que

quanto maior for a temperatura das ligas de titnio desenvolvidas e produzidas, mais

elas substituiro as ligas base de nquel na parte final do compressor [ROLLS-

ROYCE, 1996]. De acordo com Boyer e Whittaker et al a liga Ti-6Al-4V a mais

utilizada, tanto para componentes estticos quanto rotativos, nos primeiros estgios do

compressor (at 315 oC) [BOYER, 1996; WHITTAKER et al, 2010].

A liga Ti-6Al-4V a mais utilizada na indstria do titnio e amplamente usada

em motores e estruturas aeronuticas [REIS, 2005; BOYER, 1996]. Entretanto, a

afinidade com o oxignio um dos principais fatores que limitam sua aplicao como

um material estrutural em altas temperaturas.

A elevada solubilidade slida do oxignio no titnio resulta na perda de material

e na formao de uma camada dura e frgil, durante a exposio ao ar em temperaturas

elevadas. A reatividade do titnio e suas ligas com o nitrognio similar a sua ao com

o oxignio, onde uma camada de xido formada na superfcie como um nitreto.

Este problema pode ser superado utilizando-se tecnologias de melhoramento

superficial como diferentes tratamentos trmicos, revestimentos e tratamentos

termoqumicos [COMUNELLO, 2007].

O comportamento em fluncia da liga Ti-6Al-4V foi reportada por Barboza

[BARBOZA et al, 2006] com testes realizados carga constante com a estrutura tpica

de Widmansttten em temperaturas de 500 e 600C e tenses aplicadas variando entre

97-472 MPa. Barboza concluiu que a interface / da estrutura estudada, atua como

obstculo movimentao de discordncias e que para se diminuir a deformao por

fluncia o tamanho mdio de gros deve ser relativamente alto, aproximadamente 395

m, pois h a reduo de escorregamento de contornos de gros, fontes de discordncias

e taxa de difuso de oxignio nos contornos de gros [BARBOZA et al, 2006].

-

5

Aps o tratamento trmico para a formao da estrutura de Widmansttten Pinto,

Silva e Oliveira estudaram a influncia dos tratamentos termoqumicos de carbonetao

e nitretao na liga Ti-6Al-4V no comportamento em fluncia, assim como a dureza da

camada formada. Foi concludo que as amostras tratadas termoquimicamente

apresentaram maior resistncia fluncia do que as amostras no tratadas, verificando-

se que a nitretao por plasma o mtodo mais efetivo, ou seja, que apresentou maior

resistncia fluncia, devido maior dureza, maior espessura da camada e menor

rugosidade do material [SILVA, 2010; PINTO, 2009; OLIVEIRA, 2010].

Kim et al tambm realizou estudos sobre o tratamento termoqumico de

carbonetao plasma na liga Ti-6Al-4V. O que resultou em uma camada de TiC e

V4C3 com 150 m de espessura, com uma dureza de 1600HV na superfcie enquanto

que na matriz (Ti-6Al-4V) a dureza foi de 400HV. Esses resistentes carbetos

contriburam para a melhoria da resistncia ao desgaste assim como para o aumento da

vida sob fadiga em mais de duas vezes [KIM et al, 2002]. A nitretao plasma na

mesma liga exibe uma dureza superficial maior, variando de 800 a 2000HV,

dependendo do modo de nitretao, maior tenso compressiva residual e menor

rugosidade superficial. Devido aos efeitos benficos desses trs fatores, amostras

nitretadas a plasma exibem uma superior vida comum fadiga sob condies de

fretting [RAJASEKARAN, 2008; ZHECHEVA, 2005].

-

6

2 REVISO BIBLIOGRFICA

2.1 Histria da Propulso

O princpio da propulso a jato o conceito bsico para o motor de turbina a gs.

Este princpio no um conceito novo. As criaturas marinhas usam a propulso a jato

para se propelir atravs da gua. Os egpcios construram o primeiro motor a reao em

torno de 250 a.C [BENT et al, 1995]. Porm, a primeira patente que inclua os

princpios gerais de funcionamento de uma turbina a gs foi registrada por John Barter,

na Inglaterra em 1791. Desde ento, a evoluo tecnolgica no parou de crescer, porm

at meados de 1950 poucas pessoas conheciam esse novo mtodo de propulso

[CLUDIO, 2001; ROLLS-ROYCE, 1996].

A possibilidade de se usar um jato reao teve, por muito tempo, o interesse de

muitos projetistas, porm as baixas velocidades das primeiras aeronaves e o uso

inadequado de motores pisto para produzir o fluxo de ar de alta velocidade

apresentaram muitos obstculos [ROLLS-ROYCE, 1996]. Foi somente em 1939 na

Alemanha, com o desenvolvivemnto tcnico em engenharia, fabricao e metalurgia,

que o primeiro avio movido por um motor de turbina a gs voou, com propulso real

de combate, seguidos pelos britnicos em 1941, e os norte-americanos em 1942 [BENT

et al, 1995].

Existem fundamentalmente trs tipos de motores de turbina a gs aplicadas a

propulso de avies: turborreator, turbofan e turbohlice.

O motor turborreator baseia-se em sua essncia no princpio da propulso. No

se sabe ao certo quem descobriu este princpio, mas tem sido atribudo a Hero, que vivia

na Alexandria, Egito no ano 150. Desde ento no se encontrou qualquer aplicao

prtica, at que em 1930 foi concedido Sir Frank Whittle sua primeira patente por usar

um motor de reao apropriado para a produo da propulso a jato, porm o primeiro

vo de seu motor ocorreu 11 anos antes. O motor de Whittle forma as bases para as

modernas turbinas gs, como por exemplo os motores twin-spool, triple-spool, by-

pass, ducted fan, unducted fan e propfan. Entretanto, apesar de hoje em dia a propulso

a jato ser diretamente ligada a turbinas a gs, existem outros tipos de motores a jato,

como o motor a pisto, o motor pulsado, os foguetes, o motor turbo/pisto e os turbo

foguetes [CLUDIO, 2001; ROLLS-ROYCE, 1996].

-

7

2.2 Campo de aplicao das turbinas a gs

A turbina a gs basicamente, um motor trmico que tem como fluido de

trabalho o ar atmosfrico para produzir um impulso e propulsionar um avio, ou seja, o

ar passa atravs do motor para que sua velocidade ou sua energia cintica seja

aumentada [CLUDIO, 2001; ROLLS-ROYCE, 1996].

Fazendo-se uma comparao entre a turbina a gs e as outras mquinas trmicas

tem-se vantagens e desvantagens para o uso da mesma [CLUDIO, 2001].

Vantagens:

Relao potncia/peso elevada;

Relao potncia/consumo elevada;

Eficincia trmica elevada;

Baixo consumo de combustvel;

Excelente confiabilidade;

Capacidade de queimar diferentes combustveis.

Desvantagens:

Elevado preo;

Manuteno muito especializada e minuciosa;

Bom rendimento somente em uma pequena faixa de velocidades de rotao.

O campo de aplicao das turbinas a gs face s suas vantagens e desvantagens

em situaes onde existe problema de disponibilidade de espao fsico e se deseja gerar

grandes potncias a velocidade de rotao constante. Porm devido ao seu elevado custo

e necessidade de manuteno especializada, praticamente s so utilizadas em

indstrias de alta tecnologia [CLUDIO, 2001].

A sua maior aplicao em aeronutica, como meio de propulso, tanto na

aviao civil como militar, na produo de energia em centrais de potncia para

distribuio local e atendimento de picos de consumo, nos motores de navios e

helicpteros e nas centrais de potncia para plataformas de petrleo. Sendo tambm

utilizada em outras aplicaes com incidncia a nvel militar, como por exemplo, nos

tanques de combate e de um modo geral, em situaes onde so necessrias potncias

muito elevadas com dimenses e pesos reduzidos. No comum a sua aplicao em

veculos automveis devido dificuldade em adaptao de cargas flutuantes e ao grande

-

8

consumo para se atingir velocidades que so diferentes da velocidade tima de

funcionamento [WYLEN et al, 2003; CLUDIO, 2001].

2.3 Princpios gerais de funcionamento de uma turbina a gs

A propulso a jato baseada na segunda e terceira leis de Newton: A

acelerao de um corpo diretamente proporcional fora e inversamente proporcional

massa, sabendo-se que para toda fora atuando sobre um corpo h sempre uma reao

igual e oposta, ou seja, o motor a jato produz empuxo empurrando, a altas velocidades,

uma grande quantidade de ar para trs, como ilustra a Figura 1 [ROLLS-ROYCE, 1996;

CLUDIO, 2001; BENT et al, 1995].

Figura 1 Propulso a jato [ROLLS-ROYCE, 1996].

Para alterar a velocidade de um corpo necessrio o fornecimento de uma fora.

Sabendo que o momento igual ao produto da massa pela velocidade, tem-se que a

fora igual variao do momento com o tempo, ou seja, o impulso pode ser obtido

pela equao (1) [BENT et al, 1995].

(1)

na qual F a fora em [N], o fluxo de ar em kg/s, g a acelerao da gravidade e Vs e

Vi as velocidades final e inicial do ar, respectivamente. Ressaltando que a massa do

combustvel foi desprezada nesta equao [CLUDIO, 2001].

A reao a jato definitivamente um fenmeno interno e no, como

frequentemente assume-se, resultado da presso do jato na atmosfera. Na verdade o

motor de propulso a jato, seja o foguete, o a pisto, ou o turbojato, um parte do

equipamento necessrio para acelerar uma corrente de ar ou gs e expel-la a altas

-

9

velocidades. H muitas maneiras desse fenmeno ocorrer, porm em todos eles a reao

resultante ou o empuxo exercido pelo motor proporcional massa ou peso do ar

expelidos pelo motor e com a mudana de velocidade atribudo a ele. Ou seja, o mesmo

empuxo pode ser gerado tanto dando a uma grande massa de ar uma pequena velocidade

extra ou a uma pequena massa de ar uma grande velocidade. Na prtica, a primeira

prefervel, uma vez que ao diminuir a velocidade do avio em relao ao ambiente gera

uma maior eficincia de propulso [ROLLS-ROYCE, 1996].

2.4 Mtodos de propulso a jato

Os tipos de motores a jato, seja o motor a pisto, o jato pulsante, o foguete, a

turbina a gs, o jato turbo/pisto ou o turbofoguete, diferem apenas na forma em que o

fornecedor de empuxo, ou motor, supre e converte a energia em potncia para o vo

[ROLLS-ROYCE, 1996].

O motor a jato ram ou motor a pisto um aero-thermodynamic duct, que

consiste em um tubo com uma entrada divergente e uma sada convergente ou

convergente-divergente sem grandes partes rotativas. Quando o movimento de avano

atribudo a ele de uma fonte externa, o ar forado entrada de ar, onde perde energia

cintica ou velocidade e aumenta a sua presso medida que passa atravs do duto

divergente, Figura 2. A energia total ento aumentada pela combusto do combustvel,

e os gases expandidos so acelerados para o exterior atravs do duto de sada. Um jato a

pisto frequentemente utilizado em plantas de msseis e veculos alvo, mas no

apropriado para aeronaves, pois requer a transmisso de movimento para a frente antes

que qualquer presso seja produzida [ROLLS-ROYCE, 1996].

Figura 2 Motor a jato ram ou motor a pisto [ROLLS-ROYCE, 1996].

-

10

O motor a jato pulsante tambm faz parte da famlia dos motores athodyd, pois o

mesmo no tem um compressor ou uma turbina. Este motor difere do motor a pisto

pelo fato de poder ser executado em condies estticas [BENT et al, 1995]. O motor

formado por um duto aerodinmico semelhante ao do jato a pisto, porm devido as

elevadas presses envolvidas, se caracteriza por uma construo mais robusta. O duto

de entrada tem uma srie de vlvulas de entrada que so como molas carregadas na

posio aberta, Figura 3. O ar que passa atravs das vlvulas de entrada seguem para a

cmara de combusto sendo aquecido pela queima de combustvel injetado na cmara.

A expanso resultante provoca um aumento na presso, forando as vlvulas a

fecharem, e ento os gases expandidos so ejetados para trs. Uma depresso criada

pelos gases de exausto permite que as vlvulas se abram e o ciclo ocorra novamente

[ROLLS-ROYCE, 1996]. O jato pulsante no apropriado para a gerao de propulso

em aeronaves, pois tem um alto consumo de combustvel e incapaz de se igualar ao

desempenho do motor de turbina a gs; sendo ento projetado para rotores de

helicpteros e armas militares como msseis [BENT et al, 1995].

Figura 3 Motor a jato pulsante [ROLLS-ROYCE, 1996].

Embora o foguete, Figura 4, seja um motor a jato, h uma grande diferena no

sentido de que no se utiliza ar atmosfrico como fluido para a propulso, o prprio

motor produz seu fluido pela combusto de um combustvel lquido ou pela

decomposio qumica do mesmo com oxignio, ou seja, o combustvel e o oxignio

so armazenados no foguete, sendo bombeados para a cmara de combusto isso

uma desvantagem para vos na atmosfera terrestre, j que os tanques do oxidante e do

combustvel ocupam a maior parte do volume de um foguete real e o alcance deste

-

11

determinado principalmente pela quantidade de oxidante de combustvel que pode ser

transportada. Porm somente dessa forma que o motor consegue operar fora da

mesma. Sendo, portanto somente adequado para operaes de curto perodo [WYLEN

et al, 2003; ROLLS-ROYCE, 1996; BENT et al, 1995].

Figura 4 Motor tipo foguete [ROLLS-ROYCE, 1996].

O motor a jato turbo/pisto combina o motor a jato (utilizado para velocidades

maiores que Mach 3) com o motor a jato de pisto, que tem boa performance em altos

nmeros Mach. O mesmo cercado por um duto que tem uma entrada varivel de ar e

um tubo de jato de ps-combusto (afterburning) tambm com uma geometria varivel

na traseira, como mostra a Figura 5. Durante a decolagem e acelerao, o motor

funciona como um turbo jato convencional com o ps-combustor funcionando; em

condies de vo, acima de Mach 3, o ps-queimador desligado. Enquanto a aeronave

acelera at Mach 3, o turbo jato desligado e a entrada de ar e desviada do compressor,

por palhetas guia, e conduzida diretamente para o turbo jato do ps-queimador, que se

-

12

torna uma cmara de combusto a pisto. Este motor apropriado para aeronaves que

exigem altas velocidades e que sejam sustentadas a altos nmeros Mach, ou seja, em

condies que o motor trabalha no modo pisto [ROLLS-ROYCE, 1996].

Figura 5 Motor a jato turbo/pisto [ROLLS-ROYCE, 1996].

A Figura 6 ilustra um motor turbofoguete que pode ser considerado como um

motor alternativo para o jato turbo/pisto; entretanto, h uma grande diferena na

medida em que leva o seu prprio oxignio para prover a combusto. O motor tem um

compressor de baixa presso acionado por uma turbina de mltiplos estgios, a energia

para dirigir a turbina se deriva da combusto de querosene e oxignio lquido em uma

cmara de combusto do tipo foguete. Uma vez que a temperatura do gs ser da ordem

de 3500 oC, combustvel adicional pulverizado na cmara de combusto para que haja

um resfriamento antes que o gs entre na turbina. Essa mistura de combustvel rica em

gs ento diluda com o ar do compressor e ao combustvel excedente queimado no

sistema convencional de ps-queimador [ROLLS-ROYCE, 1996].

Embora o motor seja pequeno e leve em comparao ao jato turbo/pisto, h um

maior consumo de combustvel. Isso tende a torn-lo mais adequado para aeronaves do

tipo interceptador ou lanador de veculos espaciais, que exigem altas velocidades,

desempenho em altitudes elevadas e que normalmente tm um plano de vo somente de

acelerao e de curta durao [ROLLS-ROYCE, 1996].

-

13

Figura 6 Motor turbofoguete [ROLLS-ROYCE, 1996].

A aplicao de uma turbina a gs para a propulso a jato evita a debilidade

inerente do foguete e do athodyd, pela introduo de um turbo-compressor que produz

empuxo a baixas velocidades. O motor turbojato atua sobre o ciclo de trabalho

apresentado na Figura 12, em que ele retira o ar da atmosfera e depois o comprime e

aquece. A energia e o impulso dado ao ar o fora para o bocal de sada velocidades

maiores que 2200 km/h (1400 m.p.h.). A medida que o ar atravessa o motor, o mesmo

cede energia e fora para a turbina que ento aciona o compressor [ROLLS-ROYCE,

1996].

O arranjo mecnico de um motor de turbina a gs simples, consistindo apenas

de duas partes rotativas principais, um compressor e uma turbina, e uma ou mais

cmaras de combusto. A Figura 7 mostra o arranjo mecnico de vrios tipos de

motores de turbinas a gs. Essa simplicidade, entretanto, no se aplica a todos os

aspectos do motor, j que os problemas trmicos e aerodinmicos so de certa forma

complexos. Eles resultam das altas temperaturas de operao na cmara de combusto e

na turbina, dos efeitos da variao dos fluxos nas palhetas da turbina e do compressor, e

do projeto do sistema de exausto, atravs do qual os gases so ejetados para formar o

jato propulsor [ROLLS-ROYCE, 1996].

-

14

Figura 7 Arranjo mecnico de motores de turbina a gs [ROLLS-ROYCE, 1996].

Como dito anteriormente, existem basicamente trs tipos de motores de turbina a

gs com aplicao aeronutica: turborreator, turbofan e turbohlice [CLUDIO, 2001].

O turborreator a mais simples aplicao de turbinas a gs em aeronaves, sendo

fundamentalmente utilizado em avies de alta velocidade, conhecidos como turbojatos.

Neste tipo de construo, a turbina produz potncia suficiente apenas para acionar o

compressor, deixando o restante da energia para produzir o empuxo. O mesmo consiste

em cinco componentes principais: um tubo de entrada, um compressor, uma ou mais

cmaras de combusto, uma ou mais turbinas e um duto de sada, como mostrado na

Figura 8. Quando comparado com os outros dois tipos, tem menores dimenses, maior

relao impulso/peso, porm seu rendimento menor. Sendo geralmente aplicado em

avies militares, podendo ser aplicado, tambm, em avies comerciais [CLUDIO,

2001; BENT et al, 1995].

Figura 8 Cinco principais componentes de um turbojato [BENT et al, 1995].

-

15

O turbofan, Figura 9, atualmente o tipo mais utilizado para a propulso. A sua

construo semelhante do turborreator; a diferena fundamental reside em um

ventilador fan de grandes dimenses que se localiza antes do compressor. Apenas

parte do ar que passa pelo ventilador queimado na cmara de combusto. Assim,

consegue-se impulso de duas maneiras: tal como no turborreator do ar que passa pela

turbina a gs resultante do jato que produzido a alta velocidade, e do ar que apenas

passa no ventilador e que no entra no processo de combusto. Conseguindo-se um

impulso chamado frio e um quente. A relao entre o ar utilizado para o impulso frio e o

quente chama-se relao de desvio (BPR By-Pass Ratio). Apesar do ar by-pass ser

movido a menores velocidades que o restante, em muito maior volume, gerando

tambm um impulso significativo [CLUDIO, 2001; BENT et al, 1995].

O jato final, resultante da mistura do ar que passa na turbina a gs com o restante

do by-pass, tem uma velocidade menor, conseguindo-se uma maior eficincia de

propulso, menor rudo e menor consumo de combustvel, tornando o turbofan ideal

para a aviao civil e at mesmo militar [CLUDIO, 2001].

Figura 9 Corte do motor turbofan RB-211 (Rolls-Royce) e disposio dos vrios

grupos de compressores e turbinas [CLUDIO, 2001].

E, o sistema turbohlice, Figura 10, nada mais do que uma verso area do

motor industrial de turbina a gs, em que quase toda a potncia do fluxo absorvida

pela turbina. Onde essa potncia ser utilizada para acionar uma hlice, que gerar a

propulso da aeronave. Porm, tambm existe uma verso semelhante turbohlice em

que h dois grupos de turbinas, um s para acionar o compressor e o outro para produzir

potncia para o exterior. Esta ltima soluo muito utilizada em helicpteros, pois

permite um funcionamento mais estvel [CLUDIO, 2001].

-

16

Figura 10 Motor tipo turbina a gs e caixa de velocidades em avio do tipo

turbohlice [CLUDIO, 2001].

A escolha de um determinado tipo de motor de turbina a gs feita

essencialmente com base na velocidade do avio. A Figura 11 mostra o campo de

aplicao ideal para cada tipo de construo [ROLLS-ROYCE, 1996].

Em baixas velocidades um motor turborreator menos eficiente que um motor

turbohlice, pois sua eficincia propulsiva depende largamente da sua velocidade; ou

seja, o motor turborreator mais adequado para maiores velocidades, j que a eficincia

da hlice diminui rapidamente acima de 560km/h (350 m.p.h.) devido pertubao do

fluxo de ar causada pelas altas velocidades na ponta das ps da hlice. Sendo assim, o

motor turbohlice funciona sob condies ideais a velocidades baixas, na ordem dos

640 km/h (400 m.p.h), enquanto que os turborreatores so mais utilizados para

velocidades supersnicas. E, os turbofans cobrem a gama de velocidades intermedirias

[ROLLS-ROYCE, 1996].

-

17

Figura 11 Eficincia de propulso versus velocidade do avio [ROLLS-ROYCE,

1996].

De acordo com Cludio ainda so contabilizados fatores como altitude, conforto,

nvel de emisses, preos entre outros, para a definio do tipo de motor mais adequado.

A Tabela 1 mostra os diferentes requisitos necessrios para os avies de uso militar e

civil [CLUDIO, 2001].

Tabela 1 Diferenas em termos de requisitos entre avies de uso militar e civil

[CLUDIO, 2001].

Avies civis Avies militares

Baixos custos de operao Elevada relao impulso/peso

Baixo consumo de combustvel Elevado nmero de Mach

Elevada vida +20000 horas Elevado impulso especfico

Elevada eficincia de propulso

Com vista nos objetivos que devem ser alcanados para avies de uso civil, so

utilizados os motores do tipo turbofan, em que a quantidade de ar by-pass

relativamente elevada. Enquanto que para o uso em avies militares, so utilizados

motores que apresentam baixos valores de BPR, ou ento, os motores turborreatores

[CLUDIO, 2001].

-

18

2.5 Ciclo de trabalho do motor de turbina a gs

O motor de turbina a gs essencialmente um motor trmico com ar como

fluido de trabalho para fornecer empuxo. Para isso, o ar atmosfrico aspirado,

comprimido no compressor e encaminhado, a alta presso, para uma cmara de

combusto. Neste ltimo componente o ar misturado com o combustvel pulverizado e

provocada a ignio. Deste modo obtm-se um gs a alta presso e temperatura que

enviado para a turbina onde ocorre a expanso dos gases, em que a velocidade dos

mesmo aumentada para a gerao do empuxo [WYLEN et al, 2003].

No motor de turbina a gs o ciclo de trabalho ocorre continuamente em quatro

etapas: induo, compresso, combusto e escape, sendo a combusto a presso

constante. O ciclo de trabalho do motor de turbina a gs , em sua forma mais simples,

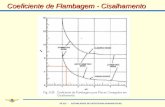

representado pelo diagrama presso versus volume mostrado na Figura 12. Em que o

ponto A representa o ar presso atmosfrica que comprimido ao longo da linha

AB. De B para C calor adicionado ao ar pela introduo e queima de combustvel

a presso constante, assim aumentando consideravelmente o volume do ar. Perdas de

presso nas cmaras de combusto so indicadas pela queda entre B e C. De C para

D, os gases resultantes da combusto expandem atravs da turbina e do tubo de sada,

voltando para a atmosfera. Durante esta parte do ciclo, uma parte da energia dos gases

de expanso transformada em energia mecnica pela turbina, e o restante, quando

ejetado para a atmosfera, gera a propulso [ROLLS-ROYCE, 1996]. A condio de

sada dos gases da turbina fixada em projeto e varia de acordo com a aplicao deste

ciclo [WYLEN et al, 2003].

-

19

Figura 12 Ciclo de trabalho representado pelo diagrama presso versus volume

[ROLLS-ROYCE, 1996].

Como o motor turbojato um motor trmico, quanto maior a temperatura de

combusto maior ser a expanso dos gases. Porm essa temperatura, que a de entrada

da turbina, no deve exceder um valor apropriado para o projeto e materiais do conjunto

[ROLLS-ROYCE, 1996]. Os valores tpicos de temperaturas nos componentes bsicos

de um motor de turbina a gs so apresentados na Tabela 2 [CLUDIO, 2001].

Tabela 2 Valores tpicos de temperaturas nos componentes bsicos de um motor de

turbina a gs [CLUDIO, 2001].

Zona Temperatura

Fan -50 +50 oC

Compressor -50 +650 oC

Cmara de combusto 1050 oC

Discos da turbina 700 oC

Palhetas da turbina 1150 oC

Durante o ciclo de trabalho do motor de turbina, o fluxo de ar ou fluido de

trabalho recebe e doa calor, produzindo assim mudanas no seu volume, presso e

temperatura. Estas alteraes medida que ocorrem esto intimamente relacionadas,

pois seguem uma combinao das leis de Boyle e Charles: Sob condies isotermas, o

produto da presso com o volume de uma massa gasosa constante, sendo, portanto,

-

20

inversamente proporcionais. Qualquer aumento de presso produz uma diminuio de

volume e qualquer aumento de volume produz uma diminuio de presso e A

volume constante, a presso de uma determinada massa de gs diretamente

proporcional a sua temperatura absoluta, ou seja, constante [WYLEN et al, 2003]. Em

resumo, isso significa que o produto da presso e do volume de ar nas diferentes etapas

do ciclo de trabalho proporcional temperatura absoluta do ar na etapa em questo.

Esta relao se aplica a todos os meios que usada para alterar o estado do ar. Por

exemplo, se a energia adicionada por combusto ou por compresso, ou extrada pela

turbina, troca de calor diretamente proporcional ao trabalho adicionado ou retirado do

gs [ROLLS-ROYCE, 1996].

H trs condies principais do ciclo de trabalho do motor em que essas

mudanas ocorrem: durante a compresso, quando trabalho realizado para se aumentar

a presso e diminuir o volume do ar, tendo um aumento correspondente na temperatura;

durante a combusto, quando combustvel adicionado ao ar e queimado para se

aumentar a temperatura, tendo um aumento correspondente no volume, enquanto a

presso permanece praticamente constante; e, durante a expanso, quando trabalho

retirado do fluxo de gs pela turbina, tendo uma diminuio na temperatura e presso

com uma aumento correspondente no volume [ROLLS-ROYCE, 1996].

Portanto, o princpio de funcionamento de uma turbina a gs muito simples,

sendo fundamentalmente formada por trs regies: compressor, cmara de combusto e

turbina [CLUDIO, 2001].

2.6 Principais sees de uma turbina a gs

2.6.1 Compressor

Em um motor de turbina a gs, o compressor est situado na dianteira do motor,

onde aspira o ar e o comprime para a cmara de combusto. Existem dois tipos bsicos

de compressor, um de fluxo centrfugo e outro de fluxo axial, sendo a principal

diferena a forma como o ar comprimido. Os dois tipos so movimentados pela

turbina, sendo acoplados diretamente pelo eixo da mesma [CLUDIO, 2001; ROLLS-

ROYCE, 1996].

No compressor centrfugo, mostrado na Figura 13, o ar comprimido sob a ao

de foras centrfugas, ou seja, acelerado na direo radial e obrigado a passar em uma

-

21

conduta, aumentando-lhe a presso [CLUDIO, 2001]. uma unidade de um ou dois

estgios empregando um rotor para acelerar o ar e um difusor para produzir o aumento

necessrio da presso. E, no compressor axial, Figura 14, o ar comprimido na direo

do eixo de rotao do motor por uma srie de multi-estgios que emprega

alternadamente fileiras de palhetas rotativas (rotor) e palhetas fixas (estator), Figura 15,

para acelerar e difundir o ar at se obter o aumento necessrio da presso. O rotor

constitudo por ps, suportadas por discos, que so acionados pela turbina atravs de um

eixo. E, as ps do estator (vanes) obrigam o ar a ter acelerao axial, ou seja, eliminam

a componente angular [CLUDIO, 2001; ROLLS-ROYCE, 1996].

Figura 13 Turbina a gs com compressor do tipo centrfugo [BENT et al, 1995].

Figura 14 - Turbina a gs com compressor do tipo axial [BENT et al, 1995].

-

22

Figura 15 Estator e rotor de um compresor axial [BENT et al, 1995].

No que diz respeito s vantagens e desvantagens dos dois tipos, o compressor

centrfugo geralmente mais robusto do que o axial e tambm mais fcil de se

desenvolver e fabricar. Porm, o compressor axial consome muito mais ar do que um

compressor centrfugo de uma mesma rea frontal e pode ser projetado para atingir

razes de presso muito maiores. Uma vez que o fluxo de ar um fator importante na

determinao da quantidade de empuxo, isto significa que o motor com compressor

axial ter maior empuxo para a mesma rea frontal. Isso, aliado a capacidade de

aumentar a proporo de presso causada pela adio de estgios extras, levou adoo

dos compressores axiais na maioria dos projetos de motor. No entanto, o compressor

centrfugo ainda utilizado em motores menores, onde a sua simplicidade e robustez

superam qualquer outras desvantagens [ROLLS-ROYCE, 1996].

2.6.1.1 Compressor centrfugo

O compressor centrfugo constitudo por um rotor, um difusor e um sistema de

admisso de ar. Seu acionamento ocorre por eixos acoplados turbina, para assim

facilitar a manuteno.

O rotor consiste de um disco forjado, com palhetas radialmente dispostas em um

ou ambos os lados, Figura 16, formando, assim, passagens convergentes em conjunto

com a carcaa do compressor. Este rotaciona a elevadas velocidades pela turbina e o ar

continuamente induzido para o centro do mesmo. A ao centrfuga faz com que o ar

tenha um fluxo radial ao londo das palhetas em direo ponta, acelerando assim o ar e

causando tambm um aumento de presso. O ar, ao sair do rotor, passa para a seo do

difusor, que pode ou no ser integrante da carcaa do compressor, onde as palhetas so

-

23

tangenciais ao rotor, ou seja, em paralelo com o fluxo de ar, que tm uma forma

divergente, para poder converter a maior parte da energia cintica em presso. Na

prtica, o projeto do compressor feito de forma que metade da presso aumente no

rotor e a outra no difusor [ROLLS-ROYCE, 1996].

Figura 16 Rotores tpicos de compressore centrfugos [ROLLS-ROYCE, 1996].

Para maximizar o fluxo de ar e aumentar a presso atravs do compressor

necessrio que o rotor gire a elevadas velocidades, dessa forma os mesmos so

projetados para operar em velocidades de ponta de at 1600ft/s. Ou seja, quanto maior a

velocidade de ponta, maior ser a energia para a converso em presso [ROLLS-

ROYCE, 1996].

De acordo com Rolls-Royce para se manter a eficincia do compressor,

necessrio manter o menor afastamento possvel entre o rotor e a carcaa, para evitar

excessivas fugas de ar e possveis impulsos aerodinmicos de batidas que poderiam

ser transferidos para o rotor e criar uma vibrao e um fluxo de ar instvel, Figura 17

[ROLLS-ROYCE, 1996].

-

24

Figura 17 Espao de trabalho do rotor e o consequente vazamento de ar [ROLLS-

ROYCE, 1996].

2.6.1.2 Compressor Axial

Um compressor de fluxo axial, Figura 18, consiste em um ou mais conjuntos de

rotor, que contm as palhetas rotativas e os suportes da carcaa do compressor que

incorporam as palhetas estacionrias. Ou seja, o compressor axial uma unidade de

multi-estgios, sendo cada estgio uma fileira de palhetas rotativas seguida de uma de

palhetas estacionrias [ROLLS-ROYCE, 1996; BENT et al, 1995].

Figura 18 Compressor axial [ROLLS-ROYCE, 1996].

-

25

Do comeo ao fim do compressor, ou seja, da regio de baixa presso at o fim

da regio de alta, h uma reduo gradual da rea circuferencial entre o rotor e a carcaa

do compressor. Uma combinao de ambos tambm possvel, porm o arranjo

influenciado por problemas de produo de fabricao e outros fatores de projeto

mecnico. Isso necessrio para manter aproximadamente constante a velocidade axial

do ar, j que a massa especfica de ar aumenta atravs do comprimento do compressor

[ROLLS-ROYCE, 1996].

H trs tipos de compressor axial: single-spool, multi-spool e twin-spool. O

compressor single-spool consiste em um conjunto de rotores e estatores, com quantos

estgios forem necessrios para se atingir a razo de presso desejada, em que todo o ar

admitido passa pelo compressor. J o multi-spool consiste de dois ou mais conjuntos de

rotores e estatores, sendo impulsionados por seu prprio eixo da turbina em uma

velocidade tima para atingir propores mais elevadas de presso e para dar maior

flexibilidade operacional. E finalmente, o compressor twin-spool, apesar de poder ser

utilizado em turborreatores, o mais adequado para motores by-pass, onde o

compressor frontal ou de baixa presso projetado para lidar com um fluxo de ar maior

que no compressor de alta presso. Ou seja, somente uma parte do ar do compressor de

baixa presso (20%) passa para o de alta presso, o restante do ar, o fluxo by-pass,

conduzido ao redor do compressor de alta presso. Ambos os fluxos se misturam no

sistema de exausto antes do bocal de sada. Esta disposio corresponde velocidade

do jato perto das exigncias ideais da aeronave e resulta em uma maior eficincia de

propulso e, consequentemente, menor consumo de combustvel. Por esta razo, o

motor turborreator, onde todos os fluxos de ar passam atravs do ciclo de compresso ,

hoje em dia, obsoleto, mas o mais rpido, sendo somente utilizado para aeronaves que

requerem maior velocidade [ROLLS-ROYCE, 1996].

O compressor axial tem o seguinte princpio de funcionamento: o rotor gira a

elevadas velocidades pela turbina de modo que o ar continuamente induzido para o

compressor, que ento acelerado pelas palhetas rotativas e desacelerado pelas palhetas

estacionrias, ou seja, a energia cintica transformada em presso [BENT et al, 1995].

As alteraes na presso e na velocidade que ocorrem no fluxo de ar atravs do

compressor so mostradas esquematicamente na Figura 19. As mudanas so

acompanhadas por um aumento progressivo na temperatura do ar medida que aumenta

a presso [ROLLS-ROYCE, 1996].

-

26

Figura 19 Mudanas na velocidade e presso atravs do compressor axial [ROLLS-

ROYCE, 1996].

A cada estgio do compressor, a razo de presses totais de sada e entrada

muito pequena, sendo entre 1:1 e 1:2. A razo para esse pequeno aumento de presso

atravs de cada estgio que a taxa de difuso e o ngulo de deflexo das palhetas

devem ser limitadas, para se evitar que haja excesso de ar, que parariam o motor

[ROLLS-ROYCE, 1996].

A capacidade de projetar compressores axiais de vrios estgios com

velocidades de ar controladas e em linha reta atravs do fluxo, minimiza as perdas e

resulta em uma maior eficincia e, portanto em baixo consumo de combustvel. Dando

ao compressor axial uma vantagem adicional sobre o compressor centrfugo, j que

estas condies no so to facilmente alcanadas [ROLLS-ROYCE, 1996].

O fan do turbofan de elevada BPR um exemplo de compressor axial, que foi

otimizado para atender requisitos especficos. Pois, embora tenha as mesmas propores

no percurso do ar de um compressor axial, o dimetro do fan consideravelmente

maior. Sendo assim, o fluxo de massa que passa pelo fan tipicamente seis vezes o

exigido pelo compressor propriamente dito, o restante (5/6) do ar expandido por uma

sada coaxial do compressor, ou pode ser misturado com o fluxo de sada final do

motor. Para otimizar o ciclo do fluxo by-pass a presso deve ser aumentada em

-

27

aproximadamente 1,6 vezes da presso de entrada. Isso conseguindo atravs de

elevadas velocidades de ponta no fan (1500ft/s) e atravs de velocidades supersnicas

do ar admitido (maiores que 1,5 Mach) [ROLLS-ROYCE, 1996].

Para os motores aeronuticos os materiais escolhidos so aqueles que permitem

alcanar o projeto mais rentvel para os componentes em questo, sendo esta

necessidade melhor satisfeita com os materiais mais leves que as cargas e temperaturas

permitem [CAMPBELL, 2006].

Os parmetros de funcionamento dos diferentes componentes que fazem parte de

um motor so muito diversificados, obrigando utilizao de um vasto leque de

materiais sujeitos a diversos tratamentos trmicos e mecnicos. As propriedades fsicas

mais importantes so a densidade, condutibilidade trmica, coeficiente de expanso

trmica e ponto de fuso. Como propriedades mecnicas mais importantes destacam-se

o mdulo de elasticidade, a resistncia trao, fadiga e fluncia [CLUDIO, 2001].

As ligas de nquel e titnio tm estado no topo das aplicaes, devido s suas

propriedades nicas, esto aptas a responder da melhor forma possvel s condies de

trabalho da maioria dos componentes. A Figura 20 mostra quais tm sido os materiais

com maior aplicao nos ltimos anos [HONNORAT, 1996; CLUDIO, 2001].

Figura 20 Materiais utilizados em aeronaves [CLUDIO, 2001].

-

28

2.6.1.3 Materiais utilizados nos principais componentes dos compressores

Para a carcaa dos compressores a necessidade de uma construo leve, porm

rgida, para que assim a distncia com as pontas das palhetas seja mantida com preciso,

se assegurando a maior eficincia possvel [DEMASI-MARCIN et al, 1994]. Isso

possvel com a utilizao de ligas de titnio no incio do sistema de compresso, porm

nas fases finais, onde os requisitos de temperatura, possivelmente, excedem a

capacidade dessas ligas, utiliza-se ligas a base de nquel [CAMPBELL, 2006;

CLUDIO, 2001].

As palhetas estacionrias so produzidas normalmente em ao ou ligas a base de

nquel, pois o requisito primordial de que elas devem ter elevada resistncia fadiga

quando entalhadas pela ingesto. Anteriormente especificava-se ligas de alumnio,

mas devido sua capacidade inferior para suportar os danos a sua utilizao tem

diminudo [BOYER, 1996]. O titnio pode ser utilizado nas palhetas do estator na rea

de baixa presso, mas inadequado nas palhetas menores no fim do sistema de

compresso devido as presses e temperaturas mais elevadas, utilizando-se portanto na

regio final do compressor as superligas base de nquel. Estas ltimas perdem em

relao s ligas de titnio devido elevada massa especfica (1,7 vezes maior que a do

titnio), mas apresentam excelentes propriedades que as tornam capazes de resistir s

mais adversas solicitaes, at temperaturas da ordem de 85 % da sua temperatura de

fuso [CLUDIO, 2001; BOYER, 1996; HONNORAT, 1996]. Alm de que, deve-se

levar em considerao que qualquer atrito que ocorrer entre componentes rotativos e

estticos, como resultado de outras falhas mecnicas, pode gerar calor suficiente para

inflamar o titnio; podendo levar a dispendiosos custos de reparaes alm de possvel

perigo para a navegao [ROLLS-ROYCE, 1996].

No projeto dos discos do rotor e das palhetas, as foras centrfugas dominam e a

exigncia de um metal com a maior resistncia especfica possvel. Deve-se ter ento

um rotor o mais leve possvel para que as foras sobre a estrutura do motor sejam

reduzidas. Por esta razo o titnio o material preferido, alm de que quanto maior for a

temperatura das ligas de titnio desenvolvidas e produzidas, mais elas substituiro as

ligas base de nquel na parte final do compressor [ROLLS-ROYCE, 1996]. De acordo

com Boyer e Whittaker et al a liga Ti-6Al-4V a mais utilizada, tanto para

componentes estticos quanto rotativos, nos primeiros estgios do compressor (at 315

oC) [BOYER, 1996; WHITTAKER et al, 2010].

-

29

A palheta do fan de alta razo by-pass exige uma elevada resistncia ao

impacto, fadiga, corroso e oxidao com baixa densidade, Figura 21, que s se tornou

uma possibilidade de projeto com a disponibilidade de titnio. A palheta do fan deve ser

de baixo peso para que a estrutura frontal do motor seja capaz de suportar as grandes

foras de equilbrio que resultaria se ocorresse uma falha na mesma. Para conseguir uma

palheta suficientemente leve e que evitasse uma instabilidade aerodinmica, foi

projetada pela Rolls-Royce uma palheta com um grande chord (corda), o que evita a

utilizao de retentores. O peso mantido em um nvel baixo por fabricar as palhetas

com um ncleo na forma de favo de mel incorporados por uma pele de titnio

[ROLLS-ROYCE, 1996; CLUDIO, 2001].

Figura 21 Modelos tpicos de palhetas do fan [ROLLS-ROYCE, 1996].

2.6.1.3.1 A liga Ti-6Al-4V e seus recobrimentos

A liga Ti-6Al-4V a mais utilizada na indstria do titnio e amplamente usada

em motores e estruturas aeronuticas [REIS, 2005; BOYER, 1996]. Entretanto, a

afinidade com o oxignio um dos principais fatores que limitam sua aplicao como

um material estrutural em altas temperaturas.

A sensibilidade das ligas de titnio quando expostas em alta temperatura um

fenmeno bem conhecido. Quando ligas de titnio so aquecidas a temperaturas acima

-

30

de 800oC, oxignio, hidrognio e nitrognio penetram com facilidade. A penetrao

destes elementos no desejvel, pois aumentam a dureza e a fragilidade da liga [REIS,

2005].

A elevada solubilidade slida do oxignio no titnio resulta na perda de material

e na formao de uma camada dura e frgil, durante a exposio ao ar em temperaturas

elevadas. A reatividade do titnio e suas ligas com o nitrognio similar a sua ao com

o oxignio, onde uma camada de xido formada na superfcie como um nitreto.

Este problema pode ser superado utilizando-se tecnologias de melhoramento

superficial como diferentes tratamentos trmicos, revestimentos e tratamentos

termoqumicos [COMUNELLO, 2007].

Diferentes tipos de recobrimentos podem ser aplicados ao Ti e suas ligas. Os

mais utilizados envolvem eletrodeposio, deposio fsica de vapor (PVD),

revestimentos pulverizados entre outros. O processo de recobrimento no deve danificar

o substrato e no deve induzir falhas no substrato ou impurezas na superfcie, os quais

devem mudar as propriedades interfaciais [PINTO, 2009].

Os constituintes do recobrimento no devem se dissolver, difundir, ou reagir

com a liga do substrato durante a exposio oxidao. Alm disso, eles devem manter-

se aderentes e livres de fratura sob condies de ciclo trmico, o que requer que o

coeficiente de expanso trmica do recobrimento seja preferencialmente similar ao da

liga do substrato.

O comportamento em fluncia da liga Ti-6Al-4V foi reportada por Barboza

[BARBOZA et al, 2006] com testes realizados carga constante com a estrutura tpica

de Widmansttten em temperaturas de 500 e 600C e tenses aplicadas variando entre

97-472 MPa. Barboza concluiu que a interface / da estrutura estudada, atua como

obstculo movimentao de discordncias e que para se diminuir a deformao por

fluncia o tamanho mdio de gros deve ser relativamente alto, aproximadamente 395

m, pois h a reduo de escorregamento de contornos de gros, fontes de discordncias

e taxa de difuso de oxignio nos contornos de gros [BARBOZA et al, 2006].

Aps o tratamento trmico para a formao da estrutura de Widmansttten Pinto,

Silva e Oliveira estudaram a influncia dos tratamentos termoqumicos de carbonetao

e nitretao na liga Ti-6Al-4V no comportamento em fluncia, assim como a dureza da

camada formada. Foi concludo que as amostras tratadas termoquimicamente

apresentaram maior resistncia fluncia do que as amostras no tratadas, verificando-

se que a nitretao por plasma o mtodo mais efetivo, ou seja, que apresentou maior

-

31

resistncia fluncia, devido maior dureza, maior espessura da camada e menor

rugosidade do material [SILVA, 2010; PINTO, 2009; OLIVEIRA, 2010].

Kim et al tambm realizou estudos sobre o tratamento termoqumico de

carbonetao plasma na liga Ti-6Al-4V. O que resultou em uma camada de TiC e

V4C3 com 150 m de espessura, com uma dureza de 1600HV na superfcie enquanto

que na matriz (Ti-6Al-4V) a dureza foi de 400HV. Esses resistentes carbetos

contriburam para a melhoria da resistncia ao desgaste assim como para o aumento da

vida sob fadiga em mais de duas vezes [KIM et al, 2002]. A nitretao plasma na

mesma liga exibe uma dureza superficial maior, variando de 800 a 2000HV,

dependendo do modo de nitretao, maior tenso compressiva residual e menor

rugosidade superficial. Devido aos efeitos benficos desses trs fatores, amostras

nitretadas a plasma exibem uma superior vida comum fadiga sob condies de

fretting [RAJASEKARAN, 2008; ZHECHEVA, 2005].

Durante a nitretao, uma camada dura incluindo TiN e Ti2N formada na

superfcie, e a camada mais externa de TiN conhecida por melhorar a resistncia ao

desgaste e corroso [ZHECHEVA, 2005; PINTO, 2009; YETIM et al, 2008].

DEMASI-MARCIN et al estudou o recobrimento PVD formado por TiN,

observando que apenas uma monocamada de TiN pode resultar ainda em uma falha do

compressor devido a eroso. Devendo-se aplicar um sistema de multicamadas de TiN,

Figura 22, o que aumentou consideravelmente a durabilidade do revestimento

[DEMASI-MARCIN et al, 1994].

Figura 22 Resistncia eroso do TiN [DEMASI-MARCIN et al, 1994].

-

32

Das vrias tcnicas de tratamento termoqumico, a difuso a plasma tem sido

uma rota promissora. Neste mtodo esto inclusos nitretao, carbonetao e

carbonitretao a plasma. O principal mecanismo de reforo superficial destas tcnicas

a formao de carbetos e nitretos devido implantao de carbono e/ou nitrognio. As

partculas recm formadas sobre a superfcie so duras e estveis a altas temperaturas

quando comparadas com o substrato, e contribuem para melhorar a resistncia ao

desgaste e dureza superficial [PINTO, 2009].

2.6.2 Cmara de combusto

A cmara de combusto tem a funo de queimar grandes quantidades de

combustvel com um grande volume de ar alm de ter que liberar o calor de tal forma

que o ar seja expandido e acelerado suavemente (uniformemente) em direo a turbina.

Esta tarefa deve ser realizada com o mnimo de perda de presso e com a mxima

liberao de calor para o espao disponvel. Apesar de j ser inerente uma perda de 3 a 8

% na presso do ar na entrada da cmara de combusto, pois preciso promover uma

turbulncia e uma mistura adequada queima. [BENT et al, 1995; ROLLS-ROYCE,

1996].

A quantidade de combustvel adicionada ao ar depender do aumento de

temperatura requerido. No entanto, a mxima temperatura que se pode atingir est

dentro da faixa de 850 - 1700 oC, este limite imposto pelos materiais que compem as

palhetas da turbina e dutos de sada. Por isso os gases liberados pela combusto (1800

2000 oC) so resfriados por 1/3 do fluxo de ar que no foi utilizado na combusto (60%

do fluxo de ar total); o restante resfria as paredes da cmara, Figura 23 [ROLLS-

ROYCE, 1996].

-

33

Figura 23 Fluxos de ar na cmara de combusto [ROLLS-ROYCE, 1996].

H trs importantes tipos de cmaras de combusto nos motores das turbinas a

gs: tubular, tubo-anular e anular. A mais utilizada a cmara anular, Figura 26, pois h

menor perda de presso, por ser compacta e nica, e por haver a possibilidade de se

aumentar a quantidade de ar de resfriamento, podendo-se ento ter maiores temperaturas

de trabalho, que permite um maior rendimento da turbina. Considerando-se que quanto

maior a temperatura de combusto, maior ser a expanso dos gases; porm a mesma

no deve exceder o valor apropriado de entrada para o projeto e os materiais da turbina

[ROLLS-ROYCE, 1996].

A cmara de combusto tubular utilizada em motores com compressores

centrfugos e nos primeiros avies com compressores axiais. Ela uma evoluo direta

da cmara de combusto desenvolvida por Whittle, a diferena que a de Whittle tinha

um fluxo reverso, mas como isso criou uma perda de presso considervel, a passagem

por vrias cmaras tubulares foi desenvolvida por Joseph Lucas Limited. As cmaras

so dispostas ao redor do motor, Figura 24, e a entrega do ar dos compressores

direcionada por dutos que levam s cmaras individuais. Cada cmara tem um tubo de

chama interna em torno da qual h uma camada de ar. Porm apesar de separados esto

todos interligados, permitindo assim que todos os tubos operem mesma presso

[ROLLS-ROYCE, 1996].

-

34

Figura 24 Cmara de combusto tubular [ROLLS-ROYCE, 1996].

A cmara de combusto tubo-anular uma ponte evolucionria entre os tipos

tubular e anular. Uma srie de tubos de chama so instalados no interior de uma carcaa

comum, Figura 25. Este tipo de cmara combina a facilidade de reviso e teste do

sistema tubular, com a compactao do sistema anular [ROLLS-ROYCE, 1996].

-

35

Figura 25 Cmara de combusto tubo-anular [ROLLS-ROYCE, 1996].

-

36

Figura 26 Cmara de combusto anular [ROLLS-ROYCE, 1996].

As paredes e partes internas da cmara de combusto devem ser capazes de

resistir a temperaturas muito elevadas. Na prtica, isso conseguido utilizando-se os

melhores materiais e revestimentos disponveis resistentes temperatura, utilizando-se

tambm arrefecimento nas paredes internas do tubo de combusto. A cmara de

combusto tambm deve resistir corroso, devido aos produtos da combusto

(hidrocarbonetos no queimados, fumaa, CO e NOx), fluncia, devido aos gradientes

de temperatura, e fadiga, devido as tenses de vibrao [ROLLS-ROYCE, 1996].

-

37

2.6.3 Turbina

A turbina tem a funo de fornecer potncia para acionar o compressor e

acessrios. Para isso a turbina extrai energia dos gases liberados do sistema de

combusto e os expande a uma menor presso e temperatura. Altas tenses esto

envolvidas nesse processo, e para uma operao eficiente, as pontas das palhetas da

turbina podem girar a velocidades superiores a 460 m/s; o fluxo contnuo de gs para o

qual a turbina est exposta pode ter uma temperatura de entrada entre 850 e 1700 oC e a

sua velocidade pode atingir mais de 760 m/s em algumas partes da turbina [ROLLS-

ROYCE, 1996; BENT et al, 1995].

Portanto, para a operao de uma turbina necessria a transferncia de energia

entre os gases de combusto e a turbina, porm essa tranferncia nunca 100 %, devido

termodinmica e s perdas mecnicas. Como exemplo tem-se perdas de 3,5 4,5 %,

devido aerodinmica das palhetas tanto estacionrias quanto rotativas, fuga de gs

sobre as pontas das palhetas e s perdas no sistema de exausto. O resultado total de

perdas em uma viso global de aproximadamente 92 % [ROLLS-ROYCE, 1996].

A turbina contituda por vrios estgios em que, cada estgio constitudo de

uma fileira de palhetas estacionrias e uma de palhetas rotativas. Sua quantidade pode

variar em funo da relao entre a potncia necessria para o fluxo de gs, a velocidade

de rotao que deve ser gerada e o dimetro permitido da turbina [ROLLS-ROYCE,

1996].

Existem trs tipos de turbina: de impulso, de reao e uma combinao de

impulso-reao. No tipo impulso a queda de presso atravs de cada estgio ocorre nas

palhetas estacionrias que, devido sua forma convergente aumenta, ao mesmo tempo,

a velocidade do gs reduzindo a presso. J no tipo reao as palhetas estacionrias so

projetadas para alterar a direo do fluxo de gs e aumentar sua velocidade, sem

modificar sua presso. Normalmente, no se utiliza turbinas nem puro impulso e nem

pura reao nos motores de turbina a gs, mas sim uma combinao de impulso-reao.

A proporo de cada princpio incorporada ao projeto de uma turbina largamente

dependente do tipo de motor que a turbina ir operar, mas, geralmente, de 50 %

impulso e 50 % reao [ROLLS-ROYCE, 1996].

Os componentes bsicos da turbina so as palhetas estacionrias, os discos da

turbina e as palhetas rotativas.

-

38

2.6.3.1 Componentes das turbinas

2.6.3.1.1 Palhetas estacionrias

As palhetas estacionrias tm o formato de um aeroflio, formando um duto

convergente que permite a expanso do gs. Elas tm, normalmente, uma forma vazia, o

que permite o arrefecimento por passagem do ar proveniente do compressor e so

constitudas por ligas base de nquel com recobrimento cermico (cermicas base de

zircnia), pois a principal propriedade requerida a resistncia trmica [ROLLS-

ROYCE, 1996; DEMASI-MARCIN et al, 1994].

O revestimento mais apropriado a se realizar nos componentes mais crticos da

turbina o EBPVD (Electron-Beam Physical Vapour Deposition), pois

fornece estruturas colunares extremamente finas, que so altamente tolerantes a

deformaes trmicas, induzidas pela expanso diferencial do substrato. Resultando em

maior resistncia eroso, um melhor acabamento superficial e maior ciclo de vida

[DEMASI-MARCIN et al, 1994].

2.6.3.1.1.1 Superligas base de nquel

O termo superligas usado um tanto que vagamente para descrever uma ampla

faixa de ligas metlicas de alta performance em elevadas temperaturas. Uma

caracterstica comum desses materiais a matriz contnua de estrutura cbica de face

centrada (CFC) austentica, denominada de fase ; sendo os principais mecanismos de

endurecimento das superligas: endurecimento por soluo slida, precipitao de

carbonetos e precipitao de uma fase intermetlica, denominada de fase [DURAND-

CHARRE, 1997].

Os principais critrios de projeto para essas ligas so a resistncia fluncia e a

resistncia oxidao em elevadas temperaturas (acima de 650oC limite acessvel para

aos martensticos) [DURAND-CHARRE, 1997; BHADESHIA, sem data]. Esses

materiais podem trabalhar em temperaturas da ordem de 85% do seu ponto de fuso, e

apresentam complexa composio qumica, sendo um dos materiais mais complexos j

desenvolvidos [REED, 2006].

A massa especifica de 8907 kg/m3; dessa maneira se compararmos com outros

materiais de aplicaes aeronuticas, por exemplo: Ti (4508 kg/m3) ou Al (2698 kg/m

3),

-

39

o Ni mais denso. Isto conseqncia da pequena distncia de interao atmica,

decorrentes da forte coeso fornecida pela camada externa d de eltrons uma

caracterstica dos metais de transio [REED, 2006].

Uma microestrutura tpica de uma superliga base de nquel composta pelas

fases: matriz de estrutura cristalina cbica de face centrada (CFC) soluo slida

substitucional aleatria; Ni3(Al,Ti,Nb,Ta), composto intermetlico estrutural do

tipo A3B com estrutura cristalina L12 (CFC ordenada) com frao volumtrica entre 50

e 60%; carbonetos em diversas morfologias, como mostrado na Figura 27 [DURAND-

CHARRE, 1997].

Figura 27 Microestrutura tpica de uma superliga base de nquel [SIMS et al, 1972].

A densidade da maioria das superligas de nquel est entre 7,79 e 9,32 g/cm3 e a

condutividade trmica das superligas bastante baixa (cerca de 10% do valor para o

nquel puro) devido adio de muitos elementos de liga em teores elevados; o que no

o ideal, j que isso seria importante para dissipar calor e assim minimizar os

gradientes de temperatura, reduzindo as tenses trmicas e a tendncia de ocorrer falha

por fadiga trmica. Entretanto, sabe-se que o coeficiente de expanso trmica das

superligas de nquel baixo, minimizando parcialmente as tenses trmicas e

conseqentemente a probabilidade de falha por fadiga trmica [DURAND-CHARRE,

1997].

-

40

2.6.3.1.2 Discos da turbina

Os discos da turbina rotacionam a altas velocidades, portanto esto sujeitos a

tenses rotacionais, sendo o fator limitante a falha por fadiga de baixo-ciclo, por isso

tambm so constitudos por ligas base de nquel, em que quanto maior for a

quantidade de elementos de liga adicionados maior ser a resistncia fadiga. De

acordo com Larsen et al, 75 % do projetos dos discos para turbina tm como

mecanismo limitante da vida do componente a fadiga de baixo ciclo [LARSEN et al,

1985]. Para limitar o efeito de conduo de calor das palhetas para o disco, um fluxo de

ar refrigerado atravessa seus dois lados [ROLLS-ROYCE, 1996]. A liga base de

nquel normalmente utilizada nos discos de turbina a superliga IN718 Tabela 3, pois

apresenta excelentes capacidades de resistncia fadiga, fluncia e oxidao a alta

temperatura, alm de seu baixo custo relativo [CLUDIO, 2001].

Tabela 3 Composio qumica da superliga base de nquel IN718 (% em peso)

[CLUDIO, 2001].

Elemento Ni Fe Cr Mo Ti Al Nb C

(% em peso) 53,4 18,5 18,5 3,0 0,9 0,5 5,1 0,04

Para uma boa resistncia fadiga, a microestrutura deve ser de gro fino.

Contudo, os discos trabalham a altas temperaturas e esforos elevados, surgindo

problemas de fluncia que interagem com a fadiga. Portanto deve-se ter um

compromisso para a escolha da dimenso do gro, a Figura 28 mostra

esquematicamente este compromisso [CLUDIO, 2001].

-

41

Figura 28 Variao das propriedades mecnicas de uma superliga base de nquel em

funo da dimenso do gro [CLUDIO, 2001].

De acordo com Cludio, em discos de turbina desde que se tm utilizado as

superligas de nquel, a evoluo no tem sido muita. Os maiores desenvolvimentos que

se tem feito na melhoria das propriedades da superliga de nquel, alterando-se a

composio qumica, tratamentos trmicos e tcnicas de processamento. Atualmente,

tem-se utilizado revestimentos (TBCs - Termal Barrier Coatings) nas zonas do disco

mais solicitadas termicamente. Conseguindo-se reduzir a fadiga trmica, tal como j

frequente em cmaras de combusto, tubeiras de escape, ps de turbina onde se tem

obtido aumentos de temperatura de operao na ordem dos 150C [CLUDIO, 2001].

2.6.3.1.3 Palhetas rotativas

As palhetas mveis, assim como as estacionrias, tm o formato de um

aeroflio. Elas tm a funo de fornecer uma acelerao constante ao fluxo de gs at a

sada do mesmo, onde a rea reduzida para se atingir a velocidade necessria para

produzir o empuxo. As palhetas mveis tambm so constitudas por ligas de nquel,

pois as propriedades requeridas, alm da resistncia altas temperaturas, so a

resistncia flexo, fadiga, ao choque trmico, fadiga trmica, corroso,

oxidao e fluncia [ROLLS-ROYCE, 1996; REED, 2006].

As primeiras palhetas rotativas eram constitudas por uma microestrutura

equiaxial, em que os cristais se encontram em todas as direes. Uma melhora na vida

til dessas palhetas pode ser obtido alinhando-se os cristais paralelamente as foras que

-

42

o corpo sofre, essa microestrutura pode ser produzida por um mtodo conhecido como

solidificao direcional. Um outro avano desta tcnica fazer com que a palheta

tenha somente um nico cristal, exemplos dessas estruturas so mostradas na Figura 29.

Cada mtodo estende a vida til de fluncia (Figura 30) e, no caso da palheta com

apenas um cristal, a temperatura de trabalho pode ser substancialmente aumentada

[CAMPBELL, 2006; ROLLS-ROYCE, 1996].

Figura 29 Tipos de microestruturas das palhetas rotativas [ROLLS-ROYCE, 1996].

-

43

Figura 30 Comparao da deformao por fluncia com os diferentes tipos de

microestrutura [CAMPBELL, 2006].

2.7 Mecanismos de falha em motores tipo turbina a gs

2.7.1 Fadiga de baixo ciclo ou LCF (Low Cycle Fatigue)

Define-se LCF (low cycle fatigue) quando o nmero de ciclos at falha

inferior a 105 ou 10

7. A LCF ocorre quando a amplitude de tenso e temperatura so

muito elevadas e de baixa frequncia, resultando numa amplitude de extenso por

reverso relativamente elevada quando comparada com o que sucede na HCF (High

cycle fatigue) [CLUDIO, 2001].

Normalmente, este tipo de fadiga originada devido aplicao de cargas muito

elevadas, que podem se originar, por exemplo, no arranque e paragem da turbina a gs,

tais como [LARSEN et al, 1985]:

Foras centrfugas e tenses de origem trmica em discos;

Toro e flexo nos eixos;

Elevadas presses na carcaa exterior;

Gradientes trmicos.

Um componente, quando sujeito a LCF, passa a maior parte da sua vida em

regime de propagao, como mostra a Figura 31. Sendo o perodo de iniciao,

-

44

fortemente afetado pelas imperfeies na microestrutura e na maquinagem [CLUDIO,

2001].

Devido a elevadas cargas, existem situaes em que surge uma zona de

deformao plstica de dimenso elevada volta da zona crtica, resultando numa

redistribuio de tenses na vizinhana (shake down). Quando o motor volta a um

regime normal de funcionamento, possvel que a zona fique sujeita a um estado

residual de compresso, que um benefcio para o motor [CLUDIO, 2001].

2.7.2 Fadiga de alto ciclo ou HCF (High Cycle Fatigue)

A falha por HCF normalmente originada com as vibraes e a aplicao de

cargas relativamente pequenas. Considera-se que o nmero de ciclos em HCF superior

a 107 ciclos [CLUDIO, 2001].

A maior parte da vida de componentes sujeitos a HCF no perodo de iniciao

de fissuras. Muitas vezes a iniciao pode ocorrer rapidamente em LCF e a propagao

ser devido a HCF, conduzindo a uma degradao muito rpida se a frequncia for

elevada. Os componentes do compressor esto normalmente sujeitos a este tipo de

fadiga [CLUDIO, 2001].

Figura 31 Diferena entre HCF e LCF [CLUDIO, 2001].

-

45

2.7.3 Fadiga trmica

A fadiga trmica ocorre normalmente em componentes sujeitos a ciclos trmicos

ou gradientes trmicos, originando ciclos de trao e compresso que podem ser

combinados com esforos mecnicos [CLUDIO, 2001].

Os componentes que esto mais sujeitos a este esforo so, principalmente, os

que se encontram nas zonas quentes, como, por exemplo, as palhetas da turbina de alta

presso. Antes do reator entrar em funcionamento, estas esto temperatura ambiente

sem qualquer esforo residual. Logo que o motor entra em funcionamento, a superfcie

exterior da palheta fica sujeita a elevada temperatura, enquanto que a parte interior

ainda est mais fria, criando foras de compresso em determinadas partes da palheta.

Assim que o interior da mesma aquece, a parte exterior vai ficar com um estado de

tenso positivo, devido deformao plstica que anteriormente ocorreu. A fora

centrfuga aumenta ainda mais este estado de tenso. Quando o grupo desacelerado, a

temperatura e a fora centrfuga diminuem. Neste caso, a superfcie arrefece mais cedo

que o interior, ficando em tenso. Induzindo portanto o fenmeno da fadiga trmica

[CLUDIO, 2001].

Em discos de turbina acontecem problemas semelhantes aos das ps, no entanto,

a sensibilidade a aceleraes e desaceleraes menor. O disco opera a diferentes

temperaturas. Por exemplo, a zona interior do disco encontra-se a uma temperatura

prxima do veio, cerca de 200 C, enquanto que a zona exterior a cerca de 600 C. Neste

caso, criado um estado de tenses que varia com o raio devido s diferenas trmicas e

ao coeficiente de expanso trmica [CLUDIO, 2001].

De acordo com Cludio, os problemas de fadiga trmica so, normalmente,

muito difceis de analisar, devido complexidade que envolve a determinao dos

gradientes trmicos e das tenses que resultam desses gradientes.

2.7.4 Fluncia

O fenmeno da fluncia pode ser definido como uma constante deformao

plstica quando aplicado tenso num determinado tempo, a uma determinada

temperatura. Devendo-se levar em considerao que este fenmeno ocorre em qualquer

slido cristalino em condies especiais de temperatura e tenso, sendo, para os metais

-

46

esta temperatura maior que 0,4 Tf, em que Tf a temperatura absoluta de fuso [REIS,

2005; JOURNAUX et al, 2000].

Geralmente, um fenmeno indesejvel e, com freqncia, fator de limitao

na vida til de uma pea. Em meios com altas temperaturas, a fluncia causa um severo

efeito na estrutura ou na resposta dos componentes [PASTOUKHOV, 1995;

MACKERLE, 2004].

O comportamento tpico de fluncia sob carga constante em metais mostrado

na Figura 32. A inclinao da curva em qualquer ponto chamada de velocidade de

fluncia (d/dt ou ) tambm conhecida como taxa de fluncia. A curva de fluncia

consiste em trs regies, cada uma das quais possuindo a sua prpria caracterstica

distinta deformao-tempo. A fluncia primria ou transiente ocorre em primeiro lugar,

caracterizada por uma taxa de fluncia continuamente decrescente, isto , a inclinao

da curva diminui ao longo do tempo. Isso sugere que o material est sob um aumento na

resistncia fluncia ou encruamento, ou seja, a deformao se torna mais difcil

medida que o material deformado. Para a fluncia secundria, algumas vezes

conhecida como fluncia em regime estacionrio, a taxa de deformao constante, isto

, o grfico torna-se linear. Em geral, este estgio de fluncia apresenta a durao mais

longa em relao aos demais. Explica-se essa constncia na taxa de fluncia com base

no equilbrio entre os processos concorrentes de encruamento e recuperao, sendo o

processo de recuperao um processo pelo qual o material se torna mais macio e retm a

sua habilidade em experimentar deformao. Finalmente, no estgio chamado de

fluncia terciria, a taxa de fluncia cresce rapidamente com o tempo at ocorrer a

fratura. Essa falha do material freqentemente conhecida por ruptura e resulta de

falhas microestruturais, como por exemplo, a separao do contorno de gro, e a

formao de trincas, cavidades e vazios internos [CALLISTER, 2000; STOUFFER et

al, 1996].

-

47

Figura 32 Representao esquemtica de uma curva de fluncia a carga constante

[SOUZA, 1982].

Numa turbina a gs, os componentes que esto sujeitos a fluncia so as partes

que trabalham a elevadas temperaturas, discos e palhetas do compressor e da turbina.

Normalmente a falha das palhetas ocorre devido extenso que vo sofrendo, acabando

por chocar com outros componentes [CLUDIO, 2001].

2.7.5 Corroso

A corroso um processo de degradao irreversvel causado por um ambiente

agressivo para os materiais em trabalho. No caso particular dos componentes do motor

os elementos que podem conduzir corroso so os constituintes do combustvel e do

gs formado [CLUDIO, 2001].

Portanto, para se evitar a corroso, deve-se escolher cuidadosamente os

materiais e os combustveis que sero utilizados. A utilizao de revestimentos, bons

acabamentos superficiais e a limpeza so aspectos fundamentais para evitar a corroso.

Este fenmeno pode influenciar o desempenho de componentes de diversas formas:

Reduzir a seo resistente - a corroso causa perda de material reduzindo a seo

resistente dos componentes e consequente aumento de tenso. Por vezes,

pequenos pits podem originar uma zona de concentrao de tenses e

consequente falha por LCF ou HCF.

Reduzir a eficincia aerodinmica - a alterao de forma pode conduzir a uma

reduo na eficincia aerodinmica, particularmente importante nas ps tanto do

-

48

rotor como do estator. Uma perda de eficincia conduz a uma reduo no

empuxo, ou ento a um aumento da temperatura para o mesmo.

Causar o bloqueamento - em ligas de alumnio, os produtos da corroso podem

ocupar at seis vezes o volume original, podendo causar, em casos extremos, a

obstruo dos canais de arrefecimento.

Nas turbinas a gs existem ainda condies muito favorveis ocorrncia de

interao fadiga-corroso. O efeito da corroso num processo de fadiga normalmente

no sentido de reduzir a vida fadiga, muito mais rapidamente que os dois processos

isolados. Dado o estado de tenso na ponta da fenda, e ao ambiente corrosivo h

condies ideais para a contaminao, acelerando a propagao do defeito [CLUDIO,

2001].

2.7.6 Eroso

A eroso um processo de dano cumulativo causado por pequenas partculas

sobre a superfcie dos componentes. Este fenmeno ocorre especialmente nas palhetas

do compressor. Em situaes extremas, pode conduzir perda de resistncia mecnica e

alterao de forma, com consequncias diretas na segurana e rendimento aerodinmico

[CLUDIO, 2001].

Motores que normalmente operam em zonas poeirentas e com areias so

particularmente sensveis a este tipo de falhas. Os motores de helicpteros so os mais

afetados, devido agitao que as hlices provocam sobre partculas do solo

[CLUDIO, 2001].

2.7.7 Fretagem e desgaste

A fretagem e desgaste ocorrem normalmente nas superfcies de contato entre

componentes. A diferena fundamental entre fretagem e desgaste est na amplitude do

movimento entre as superfcies. Na fretagem, o movimento de pequena amplitude,

normalmente em ligaes do tipo aparafusadas, rebitadas e encaixes. A fretagem, por si

s no conduz falha do componente, mas produz defeitos superficiais, que originam

pequenas fissuras as quais podem propagar sob um processo de fadiga convencional.

Uma das zonas crticas de fretagem a zona de encaixe das palhetas nos discos. O

-

49

desgaste ocorre em situaes de elevado movimento relativo tais como, as vedaes

[CLUDIO, 2001].

Na maior parte das situaes a fretagem pode ser eliminada, anulando o

movimento relativo (por vezes difcil), atravs do aumento da dureza das superfcies, da

separao das superfcies em contato ou da reduo das foras de contato. Contudo o

desgaste inevitvel, devendo ser previsto desde o projeto e controlado durante as

operaes de manuteno [CLUDIO, 2001].

2.7.8 Falhas em componentes de turbinas a gs

A Figura 33 esquematiza as falhas tpicas que podem ocorrer em um turbofan e a

Tabela 4 as listam [CLUDIO, 2001].

Figura 33 Modos de falha tpicos em um motor do tipo turbofan [CLUDIO, 2001].

-

50

Tabela 4 Modos de falha mais frequentes em componentes de motores tipo turbofan

[CLUDIO, 2001].

2.8 Tendncia para a evoluo das turninas a gs

Tal como na maioria das indstrias, a tendncia atual em aeronutica a reduo

de custos, aumento do conforto e segurana sem esquecer dos problemas ambientais. Os

principais objectivos so satisfazer os requisitos dos clientes. Para os atingir so

necessrios alguns requisitos tecnolgicos [GOHARDANI et al, 2010]:

Maior performance;

Reduo do consumo de combustveis;

Reduo nos custos de aquisio;

Reduo nos custos de operao;

Aumento da confiabilidade;

Reduo do nvel de rudo;

Controle de emisses e impacto ambiental.

A evoluo est no sentido da procura de melhores materiais, reduo de peso,

reduo do tempo de desenvolvimento, melhores tcnicas de produo, novos mtodos

inspeo, metodologias de projeto e de disfuno [GOHARDANI et al, 2010].

-

51

A tendncia em aviao civil e mesmo em militar conseguir elevadas

eficincias de propulso e baixos consumos especficos de combustvel (SFC- Specific

Fuel Consumption). O principal factor no custo de um avio o consumo de

combustvel. Por exemplo a reduo de 1% no consumo de combustvel pode levar a

uma reduo anual no custo de operao na ordem de 1.6 milhes de euros [CLUDIO,

2001].

Atualmente, face a novos materiais e processos de fabricao foi possvel

melhorar os fans. Por exemplo, o modelo Trent 800 da Rolls-Royce tem um ventilador

com 2,8 metros de dimetro, que gira a 3000 rpm. As cargas a que o fan submetido

podem atingir 100 toneladas e mesmo assim capaz de resistir a choques com pequenas

partculas estranhas e aves [CLUDIO, 2001].

A reduo do nvel de rudo tambm tem sido alvo de ateno Figura 34 e Figura

35. As maiores contribuies para esta reduo tem-se verificado custa de aumento da

quantidade de ar de by-pass, que mistura o ar com o jato para reduzir a velocidade

deste, e atravs do uso de painis acsticos.

Figura 34 Principais fontes de rudo do motor [CLUDIO, 2001].

-

52

Figura 35 Rudo total [CLUDIO, 2001].

A reduo do nvel de emisses para a atmosfera, tambm tem sido um tema em

destaque. Novos injetores tm sido concebidos para se reduzir os gases NOx e CO2 de

emisso. Futuros desenvolvimentos apontam no sentido de se pr-misturar e pr-