UNIVERSIDADE DE SÃO PAULO ESCOLA DE ENGENHARIA...

Transcript of UNIVERSIDADE DE SÃO PAULO ESCOLA DE ENGENHARIA...

UNIVERSIDADE DE SÃO PAULO

ESCOLA DE ENGENHARIA DE LORENA

KAREN CRISTINE SHIMOSAKA

REDUÇÃO DO SPOILAGE NO STRIP OFF DE UMA

FÁBRICA DE LATAS DE ALUMÍNIO UTILIZANDO-SE DA

METODOLOGIA SEIS SIGMA

Lorena – SP

2011

KAREN CRISTINE SHIMOSAKA

Redução do Spoilage no Strip Off de uma fábrica de latas de

alumínio utilizando-se da Metodologia Seis Sigma

Lorena – SP

2011

Trabalho de Conclusão de Curso

apresentado a Escola de

Engenharia de Lorena da

Universidade de São Paulo para

obtenção do título de graduação

em Engenharia Química

Orientador: Prof. Dr. Marco

Antonio Carvalho Pereira

AGRADECIMENTOS

A Deus por conduzir meus passos.

Aos meus familiares e amigos que caminham comigo em todos os

momentos.

Aos professores da Escola de Engenharia de Lorena que não cessam

esforços para nos ver crescer, amadurecer e aprender.

Em especial, ao Prof. Dr. Marco Antonio Carvalho Pereira pelos

ensinamentos, paciência e competência inigualável.

Aos membros da banca.

EPÍGRAFE

“A cada dia que vivo, mais me convenço de que o desperdício da vida está

no amor que não damos, nas forças que não usamos, na prudência egoísta que

nada arrisca, e que, esquivando-se do sofrimento, perdemos também a felicidade.

A dor é inevitável. O sofrimento é opcional.”

Carlos Drummond de Andrade

SUMÁRIO

Resumo ............................................................................................................ 1

1) Introdução ................................................................................................... 2

2) Fundamentação Teórica ............................................................................. 4

2.1) A Metodologia Seis Sigma ................................................................. 4

a) Definir ........................................................................................ 6

b) Medir ........................................................................................... 6

c) Analisar ....................................................................................... 6

d) Melhorar ...................................................................................... 7

e) Controlar ..................................................................................... 7

2.1.1) Os Líderes do Seis Sigma ..................................................... 8

2.2) O processo de produção da lata de alumínio ................................... 9

3) Metodologia ............................................................................................... 12

4) Resultados e Discussão ........................................................................... 14

4.1) Aplicação da metodologia Seis Sigma .............................................. 14

4.2) Resultados da aplicação da metodologia Seis Sigma .................... 29

5) Conclusão ................................................................................................. 32

6) Referências Bibliográficas ........................................................................ 33

LISTA DE FIGURAS

Figura 1 - Curva de Distribuição ilustrando 6σ dentro do limite de especificação do

cliente .................................................................................................................... 5

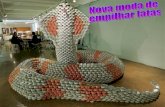

Figura 2 – Bobina de Alumínio .............................................................................. 9

Figura 3 – Copos em diversos tamanhos ........................................................... 10

Figura 4 – Impressão de rótulos ......................................................................... 10

Figura 5 – Aplicação do verniz interno ................................................................ 11

Figura 6 – Principais focos de spoilage .............................................................. 13

Figura 7 – Exemplo de check-list gerado para verificação no Strip Off .............. 26

Figura 8 – Monitoramento dos equipamentos por empresa terceira .................. 28

LISTA DE GRÁFICOS

Gráfico 1 – Número de latas perdidas mensalmente no Strip Off ..........................15

Gráfico 2 – Número de amostra por quantidade de latas .................................... 17

Gráfico 3 – Valores individuais por printer ........................................................... 17

Gráfico 4 – Análise macro dos dados diários das três printers ............................ 18

Gráfico 5 – Análise da printer 1 ............................................................................ 19

Gráfico 6 – Análise da printer 2 ............................................................................ 19

Gráfico 7 – Análise da printer 3 ............................................................................ 20

Gráfico 8 – Análise da capabilidade do processo – linha 1 ................................. 21

Gráfico 9 – Acompanhamento do spoilage nas printers (data: 26/10/2011) ....... 29

Gráfico 10 – Acumulado de perdas no Strip Off por mês .................................... 30

Gráfico 11 – Análise da printer 1 após implantação das melhorias ..................... 31

Gráfico 12 – Capabilidade do processo após implementação das melhorias ..... 31

LISTA DE QUADROS

Quadro 1 – Mapeamento do processo ................................................................. 16

Quadro 2 – Pontuação das variáveis de entrada ............................................... 22

Quadro 3 – Variáveis-chave do processo ............................................................ 23

Quadro 4 – FMEA das variáveis-chave ............................................................. 24

Quadro 5 – Ações propostas ............................................................................... 25

RESUMO

O presente trabalho tem como objetivo reduzir o número de latas de

alumínio que se perde diariamente em uma esteira vertical de

transferência de latas utilizando-se da metodologia Seis Sigma. Para

tanto, foi realizada uma pesquisa-ação em uma indústria localizada em

Minas Gerais com uma abordagem com maior foco qualitativa. Utilizou-se

o método DMAIC, proposto pela metodologia Seis Sigma, assim como

outras ferramentas: brainstorming, mapeamento de processo e FMEA. Após

a aplicação do DMAIC, constatou-se uma redução do número de latas

perdidas, pois o nível de qualidade do processo subiu de do padrão 2,5

sigma para 2,8 sigma. Constatou-se que parte deste desperdício

ocorria em função da baixa eficácia das manutenções realizadas.

1. INTRODUÇÃO

A história da lata começou em 1795 quando o governo francês ofereceu

um prêmio de 12.000 francos para quem inventasse um método para conservar

comida, afinal as tropas estavam morrendo mais pela fome e doenças

relacionadas do que pelo combate. Depois de 15 anos, o parisiense Nicholas

Appert apresentou alimentos preservados em garrafas vedadas com rolhas e

emergidas em água fervente e faturou o prêmio oferecido por Napoleão.

No mesmo ano, 1810, o inglês Peter Durant observou que recipientes de

ferro cobertos com latão também poderiam ser vedados, obviamente esses

seriam muito mais fácil de manusear do que uma frágil garrafa de vidro.

(ABRALATAS, 2011)

A lata é um recipiente que acondiciona alimentos ou bebidas. O

armazenamento de alimentos sempre foi um grande problema para a humanidade

devido à sazonalidade entre sua produção e seu consumo. Antigamente, por falta

de tecnologia, os alimentos eram armazenados sem processamento. Porém,

conforme a população foi se urbanizando, necessitava-se de alimentos de boa

qualidade e rapidez. Esta necessidade deu origem ao desenvolvimento das

tecnologias de processamento e conservação de alimentos.

O alumínio é atóxico, resistente e maleável. É, por tais características, o

material ideal para acondicionar alimentos, produtos de higiene e beleza e, ainda,

medicamentos sensíveis à luz, à água e ao calor. São bastante seguras para o

consumidor, além de gerarem economia de eletricidade por gelarem muito rápido.

Além disso, o alumínio é muito mais leve que o vidro, não enferruja e mantém o

sabor da bebida inalterado. A lata de alumínio é 100% e infinitamente reciclável, o

que diminui os danos ao meio ambiente.

A indústria de latas cresce cada vez mais chegando a produzir 20 bilhões

de latas por ano (SANTOMAURO, 2011).

Apesar de a produção de latas de alumínio continuar em expansão e atingir

números expressivos, as falhas na produção dessas ainda interferem

negativamente na expectativa do ramo.

Visando alcançar a excelência de qualidade que as embalagens

alimentícias exigem e produzir de acordo com a demanda do mercado, as

indústrias de latas têm buscado formas de gerenciamento que aumentem seus

indicadores de produtividade pela redução dos defeitos de produção e

consequentemente a satisfação dos seus clientes.

Em uma empresa multinacional produtora de latas de alumínio

aproximadamente 2,9% da sua produção diária é descartada devido a diversos

defeitos (Rexam Ltda, 2011). Trata-se de um processo produtivo relativamente

simples, porém muitas variáveis interferem negativamente quando não são

devidamente controladas.

O objetivo deste trabalho é reduzir o desperdício de latas gerado em uma

esteira vertical de transferência (strip off) através de ferramentas da metodologia

Seis Sigma.

2. Fundamentação Teórica

2.1 A Metodologia Seis Sigma

O Seis Sigma é uma metodologia que liga ideias, tendências e ferramentas

desconexas nos negócios, onde o foco no cliente torna-se a prioridade principal.

As melhorias Seis Sigma são definidas pelo seu impacto sobre a satisfação e

valores dos clientes. Existem muitas decisões de negócios que se baseiam em

opiniões e suposições. A metodologia Seis Sigma começa esclarecendo que

medidas são a chave para avaliar o desempenho dos negócios; depois, aplicam-

se dados e análises de modo a se construir um entendimento das variáveis-

chaves e a aperfeiçoar resultados. (PANDE, NEUMAN e CAVANAGH, 2001).

De acordo com Siqueira (2007), tradicionalmente, as empresas têm

aceitado como normal um desempenho entre 3 e 4 sigma, que correspondem,

respectivamente, a 66.800 e 6.210 defeitos por milhão de oportunidades. O

padrão 6 Sigma de 3,4 defeitos por milhão de oportunidades é a resposta às

crescentes expectativas dos clientes e à crescente complexidade dos modernos

produtos e processos. Em termos de custos a diferença entre os níveis 3 e 6

Sigma pode representar economias equivalentes a 20% das receitas de vendas.

Em termos práticos, estudos com empresas brasileiras asseguram que o

Seis Sigma tem promovido mudanças e benefícios significativos, a saber:

aprimoramento da qualidade; conquista da satisfação dos clientes através da

melhor compreensão dos requisitos exigidos; pleno entendimento das entradas

críticas dos processos, necessárias para responder às alterações nas exigências

e especificações definidas; ganhos no fluxo do processo; aumento da

produtividade; redução de tempos de ciclo; aumento da capacidade produtiva e

da confiabilidade dos produtos; redução de desperdícios e de atividades que não

agregam valor ao processo; e maximização dos lucros. Em empresas de grande

porte é notória a acentuada ênfase no uso de estatística para obtenção dos

benefícios supracitados (ANDRIETTA; MIGUEL, 2007; PINTO et al. 2008).

As ações de um programa Seis Sigma estão nos processos, como projetos

de produtos e serviços, medidas de desempenho, melhora da eficiência e da

satisfação do cliente. Seis Sigma engloba ferramentas e práticas que substituem

hábitos reativos por um estilo de gerenciamento dinâmico, receptivo e proativo.

Ser proativo significa agir antes dos eventos. No Seis Sigma os métodos

utilizados para criar, monitorar e melhorar o sistema de negócios são: (i)

gerenciamento do processo; (ii) melhoria do processo; e, (iii) projeto/reprojeto do

processo (PANDE, NEUMAN e CAVANAGH, 2001).

Para Pande, Neuman e Cavanagh (2001), o objetivo é estreitar ou reduzir a

variação dos processos até que os seis desvios-padrão (6σ) possam ser

comprimidos dentro dos limites de especificações do cliente (Figura 01). As

medidas Seis Sigma não são estáticas, é necessário ter a consciência de

modificar quando as necessidades dos clientes mudam.

Como cita Watson1 (2001 apud ANDRIETTA, J. M.; MIGUEL, P. A. C.,

2002) Para que o nível 6 Sigma seja alcançado associa-se um rigoroso enfoque

estatístico a um arsenal de ferramentas que são empregadas dentro de um

mesmo modelo conhecido como DMAIC (do inglês, Define Measure Analyse

Improve Control) para caracterizar as fontes da variabilidade e demonstrar como

esse conhecimento pode controlar e aperfeiçoar os resultados do processo.

Figura 01 – Curva de Distribuição ilustrando 6σ dentro do limite de especificação do

cliente (Fonte: Rexam do Brasil, Treinamento Green Belt, 2011)

1 WATSON, G.H. Cycles of learning: observations of Jack Welch. ASQ Publication, 1, (1): 45-58, nov./01.

Rivera e Marovich (2001) afirmam que a metodologia DMAIC representa as

fases fundamentais no desenvolvimento de projeto Seis Sigma. Essas fases

garantem que as empresas apliquem a técnica em um metódico e disciplinado

caminho, bem como a correta definição e execução dos projetos e incorporação

dos resultados alcançados com eles.

O modelo DMAIC consiste em cinco fases: Definir, Medir, Analisar,

Melhorar e Controlar e será descrito a seguir:

a) Definir: Etapa em que são analisados os requisitos do cliente conhecidos

como características críticas para a qualidade (CTQ – critical to quality) e

as necessidades do negócio, para a identificação dos processos críticos

que definirão a escolha dos projetos que serão desenvolvidos pelas

equipes. Também são determinadas as métricas, selecionadas e treinadas

pessoas para desenvolver os projetos. A identificação de projetos Seis

Sigma permitirá à organização reconhecer como os seus processos afetam

a lucratividade. (RASIS; GITLOW; POPOVICH, 2002 ; Métodos e

Ferramentas, 2010).

b) Medir: Devem-se estabelecer métricas válidas e confiáveis para ajudar a

monitorar o progresso rumo às metas definidas. Em consenso com os

integrantes da equipe são identificadas as variáveis-chave de entrada e de

saída do processo através do mapeamento do processo. Nesta fase são

utilizadas ferramentas básicas de probabilidade e estatística, softwares de

análise estatística e análise do sistema de medição (MSA). Essa etapa

pode ser desenvolvida através do levantamento dos dados históricos,

realização de testes de normalidade, análise do sistema de medição das

variáveis de saída, estudo da capacidade dos sistemas de dosagem de

insumos e cálculo do nível sigma do processo. (PYZDEK, 2003; MATOS,

2003).

c) Analisar: Analisa-se um sistema para identificar formas de eliminar a

lacuna entre o desempenho atual do sistema e a meta desejada. Utilizam-

se ferramentas estatísticas para orientar a análise como análise de

correlação/regressão e projetos de experimentos. Nesta fase identificam-se

também as variáveis do processo que influem significativamente em cada

característica CTQ e as possíveis variáveis ruído. (PYZDEK,2003; RASIS;

GITLOW; POPOVICH, 2002)

d) Melhorar: Segundo Werkema (2002), nessa etapa devem ser geradas

ideias sobre soluções potenciais para eliminação das causas fundamentais

dos problemas priorizados na etapa de análise. Confirmam-se as variáveis-

chave, quantifica seus efeitos nas características de qualidade e define-se

a melhor solução para reduzir significativamente o nível de defeitos. As

ferramentas estatísticas geralmente utilizadas nessa fase são:

brainstorming e matriz de priorização. De acordo com Pyzdek (2003) a

criatividade deve ser utilizada para achar novas maneiras de fazer melhor,

de forma mais econômica ou mais rápida.

e) Controlar: Uma vez que as melhorias desejadas tenham sido

implementadas, algum tipo de sistema deve ser usado para manter a

melhoria alcançada dentro de um intervalo de tolerância aceitável. Nesta

etapa, são implantados os mecanismos necessários para monitorar

continuamente o desempenho de cada processo, com o objetivo de

garantir a sustentação das melhorias ao longo do tempo. Sugere-se

institucionalizar um sistema de aperfeiçoamento modificando os sistemas

de remuneração e incentivos, política, procedimentos de planejamento das

necessidades de material, orçamentos, instruções operacionais e outros

sistemas de gerenciamento. Pode ser interessante adotar sistemas como

ISO 9000 para garantir que a documentação esteja correta. (PYZDEK,

2003; ECKES, 2001)

O Modelo DMAIC é o núcleo central da Metodologia Seis Sigma. Este

modelo sintetiza e incorpora de forma muito consistente as ferramentas de

melhoria contínua. Está concentrado na identificação dos problemas-base para

seleção dos projetos a serem executados, na coleta de dados de forma honesta,

que leva a conhecer o desempenho do processo atual, na determinação das

causas dos problemas que leva à análise das causas, na formulação de ações de

melhoria que leva à melhoria do processo, na consolidação e manutenção das

melhorias conseguidas que leva a manter o processo sob controle (MOURA,

2005).

2.1.1 Os Líderes do Seis Sigma

Como ressalta Pyzdek (2003), o Seis Sigma exige mudança de alguns dos

principais fluxos empresariais que atravessam as barreiras organizacionais. É o

meio pelo qual as metas estratégicas da organização serão alcançadas e deve

ser implementado de cima para baixo:

Campeões e patrocinadores: Os campeões são indivíduos de nível

hierárquico elevado na organização, que entendem a ferramenta e estão

comprometidos com seu sucesso. Em todas as empresas, os patrocinadores

podem ser líderes informais que utilizam o Seis Sigma em seu trabalho diário e

comunicam sua mensagem em todas as oportunidades.

Master Black-Belt: É o mais alto nível de domínio técnico e

organizacional. Os master black-belt são a liderança técnica do programa Seis

Sigma. Logo, devem entender a teoria matemática na qual os métodos

estatísticos se baseiam. Esses prestam assistência aos black-belts na aplicação

correta dos métodos em situações inusitadas. E, dada a natureza de suas

obrigações, suas habilidades de comunicação e ensino são tão importantes

quanto sua competência técnica.

Black-belt: Os candidatos ao status de black-belt são indivíduos com

orientação técnica e devem estar ativamente envolvidos no processo de

desenvolvimento e mudança organizacional. Os indivíduos dessa classe buscam

extrair conhecimento aplicável do sistema de armazenamento de informações da

empresa.

Green-belts: São os líderes capazes de formar e facilitar equipes Seis

Sigma e de gerenciar projetos desde a concepção até a conclusão.

Dessa maneira, segundo Werkema (2002), o sucesso e a consolidação da

cultura Seis Sigma na organização, bem como a obtenção de resultados

significativos em tempos adequados depende da escolha de um bom projeto. As

principais características a serem consideradas para a seleção de um bom projeto

são: (i) o alinhamento com as metas estratégicas da empresa; (ii) propiciar

aumento da satisfação do cliente; (iii) apresentar uma boa chance de conclusão

no prazo estabelecido; (iv) garantir uma melhoria no desempenho da organização,

compatível com o porte e tipo de negócio da empresa; (v) quantificação precisa,

por meio de métricas adequadas, da situação atual e dos resultados a serem

alcançados com o projeto e (vi) comprometimento por parte da alta administração

da empresa e dos demais gestores envolvidos.

2.2 O Processo de Produção de Latas de Alumínio

O processo de produção da lata de alumínio é relativamente simples, e é

padronizado para todas as fabricantes de latas de alumínio. Trata-se de oito

etapas (ABRALATAS, 2011) que serão descritas a seguir:

1) Formação do copo: o alumínio laminado chega a fabrica na forma de

grandes bobinas (Figura 2) e entra na prensa de estampagem (Minster). O

equipamento computadorizado corta a chapa em vários discos dando-lhes a

forma de um copo raso. Nesta fase o alumínio ainda tem a espessura da

lâmina original.

Figura 2 – Bobina de alumínio

Fonte: ABRALATAS, 2011

2) Formação do corpo e aparas: O copo raso segue para outra máquina

(BodyMaker) onde a lata começa a ter o formato final. O copo raso é

submetido a uma grande pressão por uma série de anéis de precisão, cada

um levemente menor do que o anterior. Este movimento reduz a espessura

da parede do copo e o torna mais longo gradativamente, além de formar o

fundo da lata. Depois as latas passam pelo Trimmer, equipamento que

apara a borda superior dos corpos já esticados, para que todos eles

tenham o mesmo comprimento nominal (Figura 3).

Figura 3 – Copos em diversos tamanhos

Fonte: ABRALATAS, 2011

3) Lavagem e Secagem: Já nivelados, os copos são submetidos a uma

lavagem interna e externa de alta eficiência que visa à remoção de

partículas e resíduos oriundos do processo de formação do corpo,

passando depois por um forno de secagem. Após esta etapa as latas já

estão prontas para receber a impressão de seus rótulos.

4) Impressão do rótulo e revestimento externo: Os copos lavados e secos

entram na fase de impressão dos rótulos (Figura 4), feita por um processo

de flexografia (litografia) que pode utilizar até oito cores aplicadas na latinha

em um mesmo movimento. Em seguida, quase que simultaneamente, a lata

recebe uma camada externa de verniz incolor, para dar melhor acabamento

e brilho, além de evitar que a tinta descasque, e outra camada no fundo da

lata, para garantir mobilidade da lata.

Figura 4 – Impressão de rótulos

Fonte: ABRALATAS, 2011

5) Secagem, cura e revestimento interno: As latas já rotuladas passam por

outro forno, agora com intuito de curar o verniz de proteção externa. Em

seguida, é aplicado verniz interno (Figura 5) que forma um revestimento de

proteção na parte de dentro da lata. Este procedimento é realizado para

garantir que o líquido envasado não entre em contato com a superfície

metálica, evitando algum tipo de oxidação ou alteração no sabor da bebida.

As latas então são levadas a outro forno, para secagem e cura do verniz

interno.

Figura 5 – Aplicação do verniz interno

Fonte: ABRALATAS, 2011

6) Formação do pescoço: O copo já rotulado é encaminhado ao processo de

formação do pescoço (Necker), o qual a extremidade aberta do copo é

submetida e uma pressão que diminui o diâmetro da abertura, formando o

pescoço e o perfil da borda para encaixe da tampa.

7) Controle de qualidade: As latas passam por um processo de controle de

qualidade em cada etapa de sua formação. No estágio final, é realizada

uma série de testes adicionais, incluindo feixe de luz de alta intensidade e

câmeras de inspeção interna e externa, onde são detectados os mínimos

defeitos. As latas com defeito são automaticamente excluídas.

8) Paletização: Depois de prontas e inspecionadas as latas são embaladas

para armazenagem e transporte, empilhadas em pallets.

As tampas de alumínio são, geralmente, produzidas em plantas diferentes

das de produção de latas. Ambas seguem para o cliente e após o processo de

envase ficam disponíveis no mercado de bebidas.

3. METODOLOGIA

Utiliza-se Pesquisa-Ação, que é definida por Lindgren et al. (2004) como

sendo um método intervencionista que permite ao pesquisador testar hipóteses

sobre o fenômeno de interesse implementando e acessando as mudanças no

cenário real. Neste tipo de pesquisa, o pesquisador assume a responsabilidade

não apenas de assistir os atores envolvidos através da geração de conhecimento,

mas também da aplicação deste conhecimento.

Segundo Stringer (1996), a pesquisa-ação compreende uma rotina

composta por três ações principais: observar, para reunir informações e construir

um cenário; pensar, para explorar, analisar e interpretar os fatos; e agir,

implementando e avaliando as ações.

Dessa maneira, ao seguir as fases do DMAIC, as ações principais da rotina

da pesquisa-ação serão, automaticamente, cumpridas.

A pesquisa-ação foi realizada em uma empresa multinacional de latas de

alumínio, localizada em Minas Gerais, que fabrica, na média, cerca de 6,8 milhões

de latas por dia. Aproximadamente 2,9% dessa produção é considerada spoilage,

ou seja, é descartada devido a defeitos. Dessa maneira, cerca de 197.200 latas

são desperdiçadas diariamente (nível sigma 2,5), sendo que ao final de um ano a

empresa deixa de lucrar US$ 1.130.000,00.

O spoilage na unidade industrial é acompanhado diariamente e, a partir

desse controle de dados, observa-se que elevado índice de spoilage se dá

principalmente por: falha de impressão do rótulo, metal exposto (quando há falha

de aplicação de verniz interno ou lavagem ineficaz da lata), fundo fraturado e

perda de latas no transporte interno das mesmas. Na figura 6 observam-se em

destaque as etapas nas quais ocorrem as perdas citadas.

Na unidade produtiva há três linhas de produção, ou seja, é possível fabricar

três rótulos diferentes ao mesmo tempo. No entanto, o volume de latas que

circulam pela fábrica é enorme, e essas latas precisam ser transportadas durante

todo processo. Sendo assim, as perdas por transporte ocorrem ao longo de toda

linha de produção.

Os conveyors (esteiras) utilizados no transporte possuem, em sua grande

maioria, tampas. Porém, ainda assim, não se consegue evitar totalmente a queda

de latas. Isto porque alguns conveyors não possuem tampas, ou as latas caem

pelas laterais, ou ainda por haver esteiras verticais, que serão nosso foco de

estudo.

Na etapa de Secagem, Cura e Revestimento Interno, quando a lata sai do

forno de cura é transportada para uma esteira vertical denominada Strip Off e

segue então para a fase de aplicação de verniz interno. Nessa transferência

perde-se aproximadamente 5250 latas por dia nas três linhas produtivas, ou seja,

2,67% da perda total diária.

Seguindo o exemplo de empresas como GE e Motorola que utilizam o

ferramental poderoso que a Metodologia Seis Sigma dispõe, pretende-se

empregar esse conhecimento a fim de minimizar esse desperdício de latas.

Figura 6 – Principais focos de spoilage

4. RESULTADOS E DISCUSSÃO

4.1. APLICAÇÃO DA METODOLOGIA SEIS SIGMA

No início de 2011, foram designados os líderes dos projetos (candidatos a

Green Belt) planejados para a unidade produtiva localizada no estado de Minas

Gerais. Juntamente com a alta gerência os projetos foram escolhidos e

designados aos líderes.

Cada líder ficou responsável por escolher sua equipe e desenvolver o

projeto ao longo do ano.

O projeto a ser elucidado neste trabalho tem o objetivo de reduzir a perda

de latas proveniente das esteiras de transporte, especificamente a esteira vertical

(Strip Off). Dessa forma, a equipe foi composta por: líder, responsável financeiro

(validará os ganhos), dois técnicos de produção que trabalham nas medições do

Strip Off, um mecânico especialista, o Lean Leader e o Black Belt da unidade

(apoio técnico).

Todos os indivíduos receberam treinamento de estatística básica e

ferramentas da qualidade. Logo, tornaram-se aptos a iniciarem o projeto.

Para que os resultados fossem alcançados, as fases do DMAIC foram

rigorosamente seguidas, como se pode acompanhar a seguir:

a) Definir

A partir do sistema interno de controle de dados e indicadores, foi

possível recolher dados diários do número de latas perdidas no Strip Off. Para

definição do Baseline, foram utilizados os meses de janeiro a abril de 2011.

Através de uma média, tem-se aproximadamente 5250 latas descartadas

diariamente somando-se as três linhas de produção. Comparado à produção

média diária de 6.800.000 de latas, nesse processo tem-se spoilage de 0,8%.

Caso esse desperdício seja eliminado, a empresa lucrará em aproximadamente

US$ 29.900,00 anualmente.

b) Medir

Nesta fase, a partir de sessões de brainstorming, foi realizado o

mapeamento do processo (Quadro 1), destacando-se as variáveis de entrada e

saída que interferem no processo.

Também, utilizando os recursos do Minitab, alguns dados referentes

ao período de janeiro de 2011 a abril de 2011 foram levantados e se encontram

apresentados nos gráficos 1 a 4.

No gráfico 1 é possível observar o acumulado de latas perdidas

mensalmente (de janeiro a abril de 2011) no Strip Off: Já no gráfico 2 é

apresentado a distribuição de amostras por quantidade de latas; dessa forma

observa-se a distribuição média, assim como distribuições isoladas.

No gráfico 3 visualiza-se a distribuição por printer, sendo que na printer

1 a perda de latas é maior, assim como a média de perda. Já no gráfico 4 é

realizado um estudo macro do acumulado total de latas perdidas nas três linhas,

com 95% de confiança.

Gráfico 1 – Número de latas perdidas mensalmente no Strip Off

Apuramos 1745,8 ± 684,1 latas perdidas por printer (5237,4 por dia no

total).

Devido às restrições fabris e em consenso com equipe do projeto, os testes

e análises foram realizados em uma única linha e, uma vez detectadas as

melhorias, serão estendidas às outras linhas. Para tanto, a linha na qual se irá

trabalhar foi indicada a partir dos resultados das análises individuais com 95% de

confiança a seguir (Gráficos 5, 6 e 7).

Para a Printer 1 tem-se uma média de 2162,5 ± 725,9 latas perdidas

diariamente.

Gráfico 4– Análise macro dos dados diários das três printers

Na Printer 2, tem-se 1691,7 ± 547,9 latas perdidas diariamente.

Gráfico 5 – Análise da Printer 1

Gráfico 6 – Análise da Printer 2

Na Printer 3, tem-se 1383,3 ± 523,5 latas perdidas diariamente.

Dessa maneira, com os resultados obtidos, os estudos serão focados na

Printer 1 devido haver maior perda de latas.

c) Analisar

Os próximos estudos, mais particulares, foram realizadas a partir dos

dados da Printer 1, visto que optou-se por trabalhar com ela.

Considerando que o ideal é que não haja latas perdidas e que caso tenha,

esse número seja de, no máximo, 23 latas (nível seis sigma que permite 3,4

defeitos por milhão de oportunidades); a análise de capabilidade do processo

expressa no gráfico 8, exibe o quanto o processo está longe do ideal.

Também, nesta fase, uma vez que, no mapeamento de processo, chegou-

se a um número elevado de variáveis de entrada, a equipe do projeto atribuiu

pontos (de 1 a 10) à essas variáveis a fim de definir as mais críticas para o

processo (variáveis-chave) e dessa forma atuar de forma pontual, e alcançar os

resultados esperados.

Gráfico 7– Análise da Printer 3

A pontuação foi realizada de acordo com a importância de cada variável

para o cliente do processo e sua influência nas métricas primária e secundária

(spoilage e produtividade, respectivamente), como se pode observar no quadro 2.

Em destaque no quadro 2, tem-se as variáveis que obtiveram maior

pontuação com relação às outras. Reorganizando, no quadro 3, pode-se

visualizar as variáveis-chave desse processo.

Gráfico 8 – Análise de Capabilidade do processo - Linha 1

Portanto, as variáveis correspondentes aos passos: aplicar verniz de fundo,

secar tinta/verniz do Pin Oven e transferir a lata do Strip Off para o conveyor não

influenciam muito no processo.

Uma vez definidas as variáveis-chave, realizou-se sessão de brainstorming

com a equipe do projeto e utilizou-se a metodologia de Análise do Tipo e Efeito de

Falha (FMEA, do inglês failure mode and effects analysis) para analisar falhas

potenciais e propor ações de melhoria.

O método permite que algumas questões sejam feitas a fim de chegar às

causas das falhas. Algumas pontuações também foram atribuídas para que se

possam priorizar as ações a serem tomadas. Essas pontuações consistem em

definir a severidade dos efeitos da falha, a frequência com que a mesma ocorre e

o quão bem pode ser detectada; sendo que, para essa última, a pontuação é

inversa, ou seja, é maior para aquela que tem menor detecção da causa. O

quadro 4 ilustra o FMEA obtido e em destaque, encontram-se as maiores

pontuações.

Observação: A variável condição do pino é duplicada devido se tratar de

duas transferências diferentes.

Conforme a análise das falhas e seus efeitos estava sendo realizada, os

membros da equipe sugeriram ações a serem tomadas para controlar e minimizar

o efeito de cada falha. Discutiu-se também o fato de que a periodicidade das

manutenções realizadas no equipamento precisa ser revisada devido às maiores

Quadro 3 – Variáveis-chave do processo

falhas ocorrerem por quebra (manutenção ineficaz) ou falta de manutenção

preventiva.

d) Melhorar

As sugestões foram anotadas a fim de que, assim que possível, as

melhorias fossem implantadas. No quadro 5, encontram-se as propostas

concordadas pela equipe.

Foi realizada com os supervisores uma reunião para discutir as ações

propostas, assim como verificar a possibilidade de novas ações. Houve

unanimidade de aceitação, uma vez que a maioria das ações poderia ser

realizada imediatamente e não dependiam exclusivamente de recurso financeiro,

visto que a unidade fabril encontra-se em contenção de gastos.

Quadro 4 – FMEA das variáveis-chave

Todas as ações que exigem verificação de algum equipamento foram

incluídas no sistema de manutenção (SMI) que gera check-list (Figura 7)

automaticamente de acordo com o período estabelecido.

Quadro 5 – Ações propostas

Foi realizado teste na linha 1, retirando-se as guias de entrada da esteira.

O spoilage gerado foi acompanhado durante 15 dias e verificou-se que não houve

diferença da média de latas perdidas.

Na manutenção anual realizada no final de setembro a caixa do Strip Off da

linha 1 foi limpa, assim como a própria esteira.

O vacuômetro foi substituído, dentro do prazo estabelecido, por um novo

que havia no almoxarifado.

Ficou acordado que o almoxarife deverá verificar o comprimento da esteira

nova e caso esteja fora da especificação, comunicar o fornecedor.

A estagiária responsável pela análise do spoilage da fábrica tem

acompanhado diariamente o spoilage devido a problemas na printer, incluindo o

Strip Off, como pode-se verificar no Gráfico 9, pois antes os dados ficavam

disponíveis no sistema, mas não havia acompanhamento.

Após negociação com a empresa terceira responsável pela análise de

vibração, fechou-se acordo de realizar a análise bimestralmente (Figura 8).

Figura 7 – Exemplo de check-list gerado para verificação no Strip Off

e) Controlar

Nesse projeto, especificamente, grande parte das ações propostas

são ações para controle das melhorias. Exemplo disso são os check-lists, nos

quais, será possível verificar diariamente ou semanalmente o estado real dos

equipamentos.

Com a análise de vibração sendo realizada bimestralmente a probabilidade

de haver anormalidades e consequente quebra da esteira, torna-se praticamente

nula.

O spoilage que tem sido acompanhando é apresentado diariamente na

reunião de produção na qual todos os gestores estão presentes, e caso seja

necessário, alguma ação corretiva é proposta.

Na manutenção semestral que aconteceu em setembro houve troca do

Strip Off da linha 2, pois a mesma apresentava sinais de desgaste. A esteira

encontrava-se no almoxarifado e já havia sido conferida pelo almoxarife com

relação à especificação de medida no recebimento da mesma, no entanto, antes

de instalá-la os mecânicos responsáveis refizeram a medição para evitar erros

após a instalação. A medição estava dentro da especificação determinada e pôde

ser instalada.

Gráfico 9 – Acompanhamento do spoilage nas

printers (data: 26/10/2011)

4.2. RESULTADOS DA APLICAÇÃO DA METODOLOGIA SEIS

SIGMA

Como foi possível observar, as fases do DMAIC foram seguidas e as

melhorias acordadas foram implantadas. Em abril de 2011, quando foi dado início

ao projeto, as fases definir e medir do DMAIC começaram a ser realizadas. Para o

cálculo do baseline, apresentado anteriormente (Gráficos 1 e 3), utilizou-se os

dados de janeiro a abril de 2011. Na segunda quinzena de maio de 2011 a fase

analisar foi iniciada e em diversas oportunidades a equipe esteve reunida para

sessões de brainstorming e complemento de informações. A partir desse período,

decidiu-se acompanhar os dados de spoilage em uma periodicidade maior.

A quarta fase do DMAIC – melhorar – teve seu início em meados de agosto

de 2011, todas as ações propostas foram realizadas muito antes do prazo

estabelecido e desde então o controle efetivo tem sido realizado e os números do

spoilage no Strip Off vem sendo acompanhado diariamente juntamente com a

equipe e será apresentado a fim de demonstrar os resultados do projeto.

No gráfico 10, tem-se um geral do acumulado dos meses correntes do ano

de 2011 que permite algumas análises. Nos meses de maio e junho, o acumulado

foi de, respectivamente, 164250 e 163000 latas perdidas; um pouco acima do que

seguia até abril. Isso porque nesses meses, houve recorde de produção, ou seja,

exigiu-se muito além dos equipamentos, o que acarretou na elevação do spoilage

geral da fábrica.

No mês de agosto já é possível observar um pequeno decréscimo, fato

oriundo do princípio da implantação das melhorias, principalmente das

manutenções semanais que foram iniciadas tão logo foram propostas.

Nos meses de setembro e outubro, ainda que pequena, houve uma queda

no acumulado de latas perdidas. Nesse período, todas as melhorias já haviam

sido implantadas na linha 1 somente, o que justifica, em parte, o decréscimo não

ser tão grande.

Ao analisarmos isoladamente a linha 1, com dados da segunda quinzena

de agosto ao final de outubro, observa-se no gráfico 11 a diminuição na média de

latas perdidas no strip off dessa linha.

Apesar de obtermos uma distribuição não normal (p-value < 0,005), a

média de latas perdidas diariamente que antes era de 2162,5 ± 725,9 passou a

ser 1701,9 ± 434,1. Além de que, diferente de anteriormente, não há mais

amostras superiores a 2750 latas.

No gráfico 12 observa-se que a maior parte da amostra ainda não se

encontra dentro dos limites estabelecidos. No entanto, esse processo se mostra

mais próximo do ideal quando comparado com o processo anterior (gráfico 8).

Uma vez que as melhorias foram obtidas na linha 1, o próximo passo será

estender as ações às demais linhas (2 e 3); para que, dessa forma, a redução

possa ser significativa como um todo.

Gráfico 10 – Acumulado de perdas no Strip Off

por mês

Gráfico 11 – Análise da printer 1 após

implantação das melhorias

Gráfico 12 – Capabilidade do processo após

implementação das melhorias

5. CONCLUSÃO

Foi possível verificar a eficácia da aplicação da metodologia Seis

Sigma dado que houve redução do número de latas perdidas no strip off.

Como consequência a produtividade do processo fabril aumentou e houve

um ganho financeiro devido redução do custo deste desperdício.

O nível sigma do processo que era 2,5 atingiu 2,8 com alterações

realizadas apenas na linha 1, o que resultou em um ganho financeiro de

cerca de U$ 135.000,00. Além deste ganho financeiro, houve ganhos,

também, na aparência da fábrica. Isso porque, há menos latas caídas e

espalhadas nos arredores do strip off.

Seguindo-se as fases do DMAIC é possível atingir metas e objetivos

propostos atuando, na maioria das vezes, de maneira simples já que as

ações vão de encontro às principais causas do problema.

REFERÊNCIAS BIBLIOGRÁFICAS

ABRALATAS, 2011 – www.abralatas.com.br. Acesso em: out, 2011.

ANDRIETTA, J. M.; MIGUEL, P. A. C. Aplicação do programa seis sigma no

Brasil: resultados de um levantamento tipo survey exploratório-descritivo e

perspectivas para pesquisas futuras. Gestão e Produção, v. 14, n. 2, p. 203-219,

2007

______________, A Importância do Método Seis Sigma na Gestão da Qualidade

Analisada sob uma Abordagem Teórica. Revista de Ciência & Tecnologia, v. 11,

n. 20, p. 91-98, 2002.

ECKES, G. A revolução Seis Sigma. Rio de Janeiro: Campus, 2001.

LINDGREN, R.; HENFRIDSSON, O.; SCHULTZE, U. Design Principles for

Competence Management Systems: a Synthesis of an Action Research

Study. Disponível em <http://www.quantiquali.com.br/revista/arquivos/O%20

Metodo%20da%20Pesquisa%20-%20Acao%20-20um%20estudo%20em%20uma

%20empresa%20de%20coleta%20e%20analise%20de%20dados.pdf> Acessado

em nov, 2011.

MATOS, J. L. Implementação de um projeto de melhorias em um processo de

reação química em batelada utilizando o método DMAIC. 2003. 127f.

Dissertação (Mestrado Engenharia da Produção) - Escola de Engenharia,

Universidade Federal do Rio Grande do Sul, Porto Alegre, 2003.

MÉTODOS E FERRAMENTAS, 2010 -

http://www.pdp.org.br/modelolivroweb/modelo/met_ferram/seissigma/fm6sigma_ro

t1.htm. Acesso em: ago, 2011.

MOURA, R. O Programa Seis Sigma: um estudo de caso em uma empresa do

Pólo Industrial de Manaus. T&C Amazônia, ano 2, n. 5, agosto de 2005.

PANDE, P. S.; NEUMAN R. P.; CAVANAGH, R. R. Estratégia Seis Sigma. Rio

de janeiro: Qualitymark, 2001.

PINTO, S. H. B; CARVALHO, M. M.; HO, L. L. Main quality programs

characteristics in large size Brazilian companies. International Journal of Quality

and Reliability Management, v. 25, n. 3, p. 276-291, 2008.

PYZDEK, T. Uma ferramenta em busca do defeito zero. HSM Management, n.

15, maio-jun, 2003.

RASIS, D.; GITLOW, H. S.; POPOVICH, E. Paper organizers International: A

fictitious Six Sigma Green Belt Case Study, I. Quality Engineering, v. 15, n.1, p.

127 – 145, september 2002.

REXAM do Brasil Ltda - Indústria de latas de alumínio. Minas Gerais – Brasil.

RIVERA, A.; MAROVICH, J. Use of Six Sigma to optimize cordis sales ad

management process. In: Proceeding of the 2001 Winter Simulation Conference,

Phoenix, Arizona, 2001.

SANTOMAURO, A. C. Vem expansão. Revista Alumínio. Versão online

disponível em <http://www.revistaaluminio.com.br/recicla-inovacao/23/artigo 2107

77-1.asp> Acesso em: setembro, 2011.

SIQUEIRA, J. Seis Sigma: Estratégias para a competitividade. Disponível em

<http://pt.scribd.com/doc/268797/Seis-Sigma-O-desafio-permanente> Acesso em

set, 2011.

STRINGER, E. T. Action Research: a Handbook for Practitioners. Sage, 1996.

WERKEMA, M. C. C. Criando a cultura Seis Sigma. Rio de Janeiro:

Qualitymark, 2002.