UNIVERSIDADE TECNOLÓGIC A FEDERAL DO PARANÁ …livros01.livrosgratis.com.br/cp045084.pdf · Uma...

Transcript of UNIVERSIDADE TECNOLÓGIC A FEDERAL DO PARANÁ …livros01.livrosgratis.com.br/cp045084.pdf · Uma...

UNIVERSIDADE TECNOLÓGICA FEDERAL DO PARANÁPR

UNIVERSIDADE TECNOLÓGICA FEDERAL DO PARANÁ

CAMPUS DE CURITIBA

DEPARTAMENTO DE PESQUISA E PÓS-GRADUAÇÃO

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

E DE MATERIAIS - PPGEM

OTÁVIO DERENIEVICKI FILHO

PROCEDIMENTO PARA TESTAR RESINAS

POLIMÉRICAS PARA A FABRICAÇÃO DE MOLDES-

PROTÓTIPO USINADOS

CURITIBA

FEVEREIRO - 2007

OTÁVIO DERENIEVICKI FILHO

PROCEDIMENTO PARA TESTAR RESINAS

POLIMÉRICAS PARA A FABRICAÇÃO DE MOLDES-

PROTÓTIPO USINADOS

Dissertação apresentada como requisito parcial à obtenção do título de Mestre em Engenharia, do Programa de Pós-Graduação em Engenharia Mecânica e de Materiais, Área de Concentração em Engenharia de Manufatura, do Departamento de Pesquisa e Pós-Graduação, do Campus de Curitiba, da UTFPR.

Orientador: Prof. Neri Volpato, Ph.D.

Co-orientadora: Profa. Márcia Silva de Araújo, Ph.D.

CURITIBA

FEVEREIRO – 2007

TERMO DE APROVAÇÃO

OTÁVIO DERENIEVICKI FILHO

PROCEDIMENTO PARA TESTAR RESINAS

POLIMÉRICAS PARA A FABRICAÇÃO DE MOLDES-

PROTÓTIPO USINADOS

Esta Dissertação foi julgada para a obtenção do título de mestre em engenharia, área de concentração em Engenharia de Manufatura, e aprovada em sua forma final pelo Programa de Pós-graduação em Engenharia Mecânica e de Materiais.

_________________________________ Prof. Neri Volpato, Ph.D. Coordenador de Curso

Banca Examinadora

______________________________ _______________________________ Prof. Carlos Alberto Costa, Ph.D. Prof. Paulo A. Camargo Beltrão, Ph.D. (UCS) (UTFPR)

______________________________ ______________________________ Prof. Neri Volpato, Ph.D. Profa. Márcia Silva de Araújo, Ph.D. (UTFPR) (UTFPR)

Curitiba, 26 de Fevereiro de 2007

iii

AGRADECIMENTOS

Agradeço primeiramente a Deus, pelo dom da vida, pela saúde e

perseverança, necessários em todos os momentos desta jornada.

Agradeço muitíssimo à minha amada esposa Tere e minhas amadas filhas

Fernanda e Beatriz, pelo apoio e compreensão nos momentos de minha ausência

durante o trabalho.

A todos os meus amigos, em especial ao Mauro, Marcos Pires, Joel e ao

Machado, pelo apoio e confiança no meu trabalho, elementos que fizeram com que

eu pudesse realizá-lo.

Agradeço também às empresas que me apoiaram no desenvolvimento de

experimentos práticos como o SENAI-PR, em nome do Sr. João Antônio, e à

Electrolux em nome do Sr. Gerber.

Ao meu orientador, Professor Neri Volpato, pelo seu empenho em garantir o

desenvolvimento do trabalho, pela sua capacidade de proposta crítica, revisão e

síntese dos trabalhos. À minha co-orientadora, Professora Márcia Silva de Araújo,

pela constante ajuda na construção das idéias do trabalho e pelo direcionamento

prático das atividades de pesquisa.

À Universidade Tecnológica Federal do Paraná, pela disponibilidade de

recursos e oportunidade de efetuar contatos profissionais e acadêmicos que

subsidiaram a pesquisa e fundamentaram os estudos.

Finalmente agradeço a todos que direta ou indiretamente contribuíram para a

conclusão deste trabalho.

iv

DERENIEVICKI FILHO, Otávio, Procedimento para Testar Resinas Poliméricas

para a Fabricação de Moldes-Protótipo Usinados, 2007, Dissertação (Mestrado

em Engenharia) - Programa de Pós-graduação em Engenharia Mecânica e de

Materiais, Universidade Tecnológica Federal do Paraná, Curitiba, 115p.

RESUMO

Uma alternativa à obtenção de insertos para moldes-protótipo para injeção de

plástico, é o Ferramental Rápido obtido por usinagem, que utiliza as tecnologias

CAD/CAM/CNC. Para a fabricação dos insertos através de usinagem, vários

materiais podem ser utilizados, dentre os quais, algumas resinas poliméricas

comerciais, tais como resinas de epóxi ou poliuretano e seus compósitos. Há, no

entanto, uma carência de informações a respeito da aplicação e desempenho destes

materiais na injeção de plásticos. Estudos anteriores demonstram que resinas não

indicadas para uso como material para moldes de injeção e por conseqüência, mais

baratas, pode resistir a um número considerável de ciclos de injeção com

determinados polímeros. Torna-se necessário então, identificar e testar várias

combinações de materiais, do inserto e da peça a ser injetada. Os resultados dos

testes podem fornecer informações para o usuário final e para a alimentação de um

banco de dados de materiais para moldes-protótipo que está em desenvolvimento

na UTFPR. Visando descartar as resinas que não apresentam propriedades

adequadas à injeção de plásticos, propõe-se a elaboração de um procedimento para

selecionar e testar as mesmas. Este procedimento propõe sugestões de como

realizar as várias etapas identificadas como necessárias para se testar resinas com

base em suas propriedades e do polímero que será injetado. Neste trabalho foram

realizados testes de injeção utilizando placas de resinas comerciais, seguindo o

procedimento proposto. Foram analisadas algumas características das resinas

como: usinabilidade, rugosidade e a dureza da superfície juntamente com o

desempenho e o desgaste dos insertos em função da injeção. Os resultados indicam

que algumas resinas podem ser utilizadas em injeção e o procedimento para testar

as mesmas apresenta-se viável.

Palavras-chave: Ferramental Rápido, Usinagem CNC, Injeção

v

DERENIEVICKI FILHO, Otávio, Procedimento para Testar Resinas Poliméricas

para a Fabricação de Moldes-Protótipo Usinados, 2007, Dissertação (Mestrado

em Engenharia) - Programa de Pós-graduação em Engenharia Mecânica e de

Materiais, Universidade Tecnológica Federal do Paraná, Curitiba, 115p.

ABSTRACT

An alternative to attain inserts for prototype moulds for plastic injection is the

Rapid Tooling obtained by machining, with uses CAD/CAM/CNC technologies. For

inserts manufacture through machining, some materials can be used, amongst them,

some commercial resins, such as epóxi or polyurethane resins. However, a lack of

information regarding the application and performance of these resins in the plastic

injection is observed. Previous studies demonstrate that some resins not indicated for

the injection, and for consequence cheaper, can resist a considerable number of

cycles of injection with determined polymers. It is necessary then to identify and to

test some materials combinations of inserts and the injected part. The results of the

tests can supply information the final user and the feeding of a data base for

prototype moulds materials that is in development at UTFPR. Looking for to discard

the resins that do not present adequate properties to the plastic injection, it is

considered elaboration of a procedure to test and to select resins. This procedure

recommend how be various shots identifies by what means necessary to test resins,

on the basis of its properties and of the polymer that will be injected. In this work

commercial resin plates had been carried through injection tests using, to follow the

instructions of proposed procedure. Some characteristics of resins had been

analyzed as: machining, roughness and the hardness of the surface together with the

performance and the consuming of the inserts in function of the injection. The results

indicate follows resins can be used in injection mould and the proposed procedure is

practicable.

Keywords: Rapid Tooling, CNC Machining, Injection

vi

SUMÁRIO

RESUMO.................................................................................................................... iv

ABSTRACT .................................................................................................................v

LISTA DE FIGURAS .................................................................................................. ix

LISTA DE TABELAS ................................................................................................. xii

LISTA DE ABREVIATURAS E SIGLAS ................................................................... xiv

1 INTRODUÇÃO......................................................................................................1

1.1 Apresentação do Problema......................................................................................................4 1.2 Objetivos do Trabalho ..............................................................................................................5 1.3 Estruturação do Trabalho.........................................................................................................6

2 PROCESSOS DE FABRICAÇÃO PARA OBTENÇÃO DE PROTÓTIPOS FUNCIONAIS ..............................................................................................................7

2.1 Prototipagem Rápida................................................................................................................7 2.2 Ferramental Rápido..................................................................................................................9 2.3 Ferramental Rápido Obtido por Usinagem ............................................................................11 2.4 Materiais Aplicados em Moldes-Protótipo Usinado................................................................16

2.4.1 Polímeros ...........................................................................................................................17 2.4.2 Propriedades térmicas dos polímeros................................................................................18 2.4.3 Propriedades mecânicas dos polímeros ............................................................................20

2.5 Resinas Poliméricas Comerciais............................................................................................21 2.6 Processo de Injeção de Plásticos ..........................................................................................24

2.6.1 Máquina injetora .................................................................................................................25 2.6.2 Molde de injeção ................................................................................................................26 2.6.3 Ciclo de Injeção ..................................................................................................................28 2.6.4 Acabamento superficial ......................................................................................................30 2.6.5 Adesão superficial ..............................................................................................................31 2.6.6 Contração e uso de desmoldantes.....................................................................................32

2.7 Estudos de Resinas como Insertos para Moldagem de Plásticos .........................................33 2.8 Discussão Sobre as Tecnologias e Materiais para a Fabricação de Insertos para Moldes-Protótipo .............................................................................................................................................37

3. PESQUISA DE APLICAÇÃO DE TECNOLOGIAS PARA O DESENVOLVIMENTO DE PROTÓTIPOS FÍSICOS......................................................................................40

3.1 Metodologia da Pesquisa .......................................................................................................40 3.2 Resultados Obtidos ................................................................................................................41

vii

3.3 Discussão dos Resultados .....................................................................................................46 3.4 Considerações dos Resultados..............................................................................................47

4 PROCEDIMENTO PARA TESTAR E IDENTIFICAR RESINAS PARA A INJEÇÃO DE PLÁSTICOS........................................................................................49

4.1 Procedimento para Testar Resinas para Moldes-Protótipo ...................................................49 4.1.1 Selecionar a geometria do protótipo ..................................................................................50 4.1.2 Selecionar ou construir um porta-molde ............................................................................52 4.1.3 Selecionar as resinas para fabricar os insertos .................................................................54 4.1.4 Realizar testes para selecionar os parâmetros de usinagem ............................................55 4.1.5 Usinar os insertos...............................................................................................................56 4.1.6 Medir a rugosidade e dureza dos insertos antes e após a injeção....................................57 4.1.7 Definir o procedimento de ajuste do processo de injeção .................................................58 4.1.8 Realizar a injeção seguindo o procedimento de controle ..................................................59 4.1.9 Analisar as propriedades dos protótipos injetados ............................................................59

5 APLICAÇÃO DO PROCEDIMENTO PARA TESTAR RESINAS ........................61

5.1 Seleção de Resinas para a Fabricação dos Insertos.............................................................61 5.2 Testes de Usinagem em Resinas ..........................................................................................62 5.3 Realização da Usinagem dos Insertos...................................................................................64 5.4 Medição da Rugosidade e Dureza dos Insertos ....................................................................67 5.5 Seleção dos Polímeros a Serem Injetados ............................................................................69 5.6 Procedimento de Ajuste do Processo de Injeção ..................................................................69 5.7 Processo de Injeção dos Protótipos.......................................................................................71 5.8 Análise das Propriedades dos Protótipos Injetados...............................................................71

6 RESULTADOS ...................................................................................................73

6.1 Fabricação do Porta-Molde ....................................................................................................73 6.2 Definição dos Parâmetros de Usinagem................................................................................74 6.3 Usinagem dos Insertos...........................................................................................................79 6.4 Procedimento de Ajuste da Injetora .......................................................................................80 6.5 Resultados dos Testes de Injeção .........................................................................................83

6.5.1 Experimentos com a resina PN 1007.................................................................................83 6.5.2 Experimentos com a resina RS 5166.................................................................................86 6.5.3 Experimentos com a resina LAB 1000 ...............................................................................88

6.6 Resultado da Medição de Dureza dos Insertos .....................................................................90 6.7 Medição da Rugosidade dos Insertos ....................................................................................91 6.8 Medição da Espessura da Peças Injetadas ...........................................................................93 6.9 Medição da Rugosidade das Peças Injetadas .......................................................................93 6.10 Resumo dos Resultados de Usinagem e Injeção ..................................................................95

viii

7 DISCUSSÃO E CONCLUSÔES .........................................................................97

7.1 Discussão ...............................................................................................................................97 7.2 Conclusões...........................................................................................................................102 7.3 Sugestões para Trabalhos Futuros ......................................................................................103

PRODUÇÃO CIENTÍFICA NO PERÍODO (Março 2004 – Março 2007)..................105

REFERÊNCIAS.......................................................................................................106

APÊNDICE A – FORMULÁRIO DO QUESTIONÁRIO ............................................111

APÊNDICE B – FICHA DE REGISTROS DE AJUSTE DA INJETORA...................112

ANEXO A – MÉTODO DO AJUSTE PROGRESSIVO ............................................113

ix

LISTA DE FIGURAS

Figura 2.1 - Seqüência de desenvolvimento de um produto com tecnologia RP

(Adaptado de KARUNAKARAN, 2000)....................................................................8

Figura 2.2 – Produção de peças em PP (FERREIRA e MATEUS, 2002)..................10

Figura 2.3 – Ensaio de usinagem em resinas (LANZ et al., 2002).............................13

Figura 2.4 – Insertos usinados e peças injetadas (YANG e RYU, 2001)...................14

Figura 2.5 – Características da tecnologia CNC (PRINZ et al., 1997).......................14

Figura 2.6 – Usinagem de protótipo de um automóvel com CNC de 5 eixos (AXSON,

2004)......................................................................................................................15

Figura 2.7 – Geometria do protótipo e produto injetado em PP (VOLPATO et al.,

2003)......................................................................................................................24

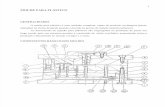

Figura 2.8 – Modelo de máquina de injeção (HARADA, 2004)..................................26

Figura 2.9 – Modelo esquemático de um molde de injeção de plásticos (HARADA,

2004)......................................................................................................................27

Figura 2.10 – Ciclo básico de uma máquina injetora (HARADA, 2004).....................29

Figura 2.11 – Contração de um produto com forma interna (HARADA, 2004)..........32

Figura 2.12 – Contração de um produto sobre o macho (HARADA, 2004)...............32

Figura 3.1 – Regiões das empresas que responderam o questionário......................42

Figura 3.2 - Tecnologias para a fabricação de protótipos..........................................44

Figura 3.3 – Materiais dos produtos...........................................................................44

Figura 3.4 – Materiais utilizados em moldes-protótipo...............................................45

Figura 3.5 – Análises e ensaios realizados com os protótipos...................................45

Figura 4.1 – Etapas do procedimento para testar as resinas.....................................50

Figura 4.2 – Modelo do protótipo denominado pirâmide............................................51

Figura 4.3 – Modelo 3D do porta-molde padrão.........................................................53

Figura 4.4 – Modelo do corpo de prova para a usinagem dos canais........................55

x

Figura 4.5 – Modelo dos insertos: da cavidade e do macho......................................57

Figura 5.1 – Modelo de uma estratégia de usinagem gerado no sistema CAM.........65

Figura 5.2 – Pontos de medição de dureza Shore D dos insertos.............................68

Figura 5.3 – Superfícies de medição de rugosidade dos insertos..............................68

Figura 5.4 – Pontos de medição da espessura do protótipo injetado........................72

Figura 6.1 – Porta-molde fabricado e detalhe de insertos montados.........................73

Figura 6.2 – Detalhe do porta-molde..........................................................................74

Figura 6.3 – Exemplo de canais usinados..................................................................74

Figura 6.4 – Comparação de rugosidade média com vc = 100m/min........................76

Figura 6.5 – Comparação da rugosidade média com vc = 157m/min........................76

Figura 6.6 – Lascamentos observados nas resinas...................................................77

Figura 6.7 – Identificação da região de maior ocorrência dos lascamentos..............78

Figura 6.8 – Usinagem de uma cavidade e macho....................................................79

Figura 6.9 – Exemplo de um par de insertos usinados..............................................80

Figura 6.10 – Exemplo de controle de peso das peças injetadas na etapa de

ajuste.....................................................................................................................81

Figura 6.11 – Peças injetadas em um dos testes.......................................................81

Figura 6.12 – Método de controle de temperatura.....................................................82

Figura 6.13 – Resfriamento dos insertos com ar comprimido....................................82

Figura 6.14 – Peça perfurada pelos extratores e rachadura do inserto (PN 1007/PP-

S/D).......................................................................................................................84

Figura 6.15 – Inserto rompido e peça com parte do inserto (PN 1007/PP-

S/D).......................................................................................................................85

Figura 6.16 – Deformação do inserto e parte do inserto aderido na peça (PN

1007/ABS-C/D)......................................................................................................85

Figura 6.17 – Deformação da cavidade e detalhe do rompimento do inserto (PN

1007/ABS-C/D)......................................................................................................86

xi

Figura 6.18 – Lascamento do macho e peça com parte do inserto (RS 5166/ABS-

S/D)........................................................................................................................86

Figura 6.19 – Rompimento da cavidade na lateral e no ressalto central (RS

5166/ABS-S/D)......................................................................................................87

Figura 6.20 – Desgaste do inserto (RS 5166/ABS-C/D)............................................88

Figura 6.21 – Lascamento da cavidade (LAB 1000/ABS-S/D)..................................89

Figura 6.22 – Rugosidade média dos insertos antes da injeção................................92

Figura 6.23 – Rugosidade média dos insertos após a injeção...................................92

Figura 6.24 – Rugosidade média das peças injetadas...............................................94

xii

LISTA DE TABELAS

Tabela 2.1 - Resumo das tecnologias RT....................................................................9

Tabela 2.2 – Características das diversas resinas comerciais...................................22

Tabela 2.3 – Indicação de parâmetros de usinagem (Adaptado de VANTICO,

2003).....................................................................................................................23

Tabela 2.4 – Indicação de parâmetros de usinagem (Adaptado de AXSON,

2003)......................................................................................................................23

Tabela 3.1 – Quantidade de protótipos fabricados pelas diversas tecnologias de

prototipagem..........................................................................................................43

Tabela 5.1 – Propriedades da resina base e das resinas utilizadas nos testes de

injeção...................................................................................................................62

Tabela 5.2 – Parâmetros de corte selecionados para testes de usinagem................64

Tabela 5.3 – Seqüência da usinagem dos insertos....................................................64

Tabela 5.4 – Ferramentas e parâmetros de corte para a usinagem da cavidade......65

Tabela 5.5 – Ferramentas e parâmetros de corte para a usinagem do macho.........66

Tabela 6.1 – Rugosidade obtida com vc = 100m/min.................................................75

Tabela 6.2 – Rugosidade obtida com vc = 157 m/min................................................75

Tabela 6.3 – Relação da ocorrência de lascamento na saída da ferramenta............77

Tabela 6.4 – Classificação das resinas em relação à ocorrência do primeiro

lascamento na saída da ferramenta.......................................................................78

Tabela 6.5 – Quantidade de peças injetadas em cada ajuste da injetora..................81

Tabela 6.6 – Parâmetros de injeção e número de peças injetadas (PN 1007)..........83

Tabela 6.7 – Parâmetros de injeção e número de peças injetadas (RS 5166)..........86

Tabela 6.8 – Parâmetros de injeção e número de peças injetadas (LAB 1000)........89

Tabela 6.9 – Resultado da medição de dureza nos insertos macho..........................90

xiii

Tabela 6.10 – Resultado ma medição de rugosidade dos insertos antes e após a

injeção...................................................................................................................91

Tabela 6.11 – Resultado da medição da espessura das peças.................................93

Tabela 6.12 – Rugosidade superficial das peças injetadas.......................................94

Tabela 6.13 – Resumo dos resultados de usinagem e de injeção.............................95

xiv

LISTA DE ABREVIATURAS E SIGLAS

2D - Bidimensional

3D - Tridimensionais

3D-P - Three Dimensional Printing

ABS - Terpolímero de acrinolitrila-butadieno-estireno

CAD - Projeto Auxiliado por Computador (Computer Aided Design)

CAM - Manufatura Auxiliada por Computador (Computer Aided Manufacturing)

CNC - Comando Numérico Computadorizado (Computer Numerical Control)

CENPRA - Centro de Estudos Renato Archer

DOE - Design of Experiments

DMLS - Direct Metal Laser Sintering

DSC - Diferencial Scanning Calorymetry

FDM - Modelamento por Fusão e Deposição (Fused Deposition Modeling)

HSM - Usinagem em alta velocidade (High Speed Machining)

kg/m3 - Quilograma por metro cúbico

IJP - Impressão à Jato de Tinta

mm - Milímetro

mmºC - Milímetros graus Celsius

MPa - Mega Pascal

N/D - Não Disponível

N/mm2 - Newton por milímetro quadrado

NUFER - Núcleo de Prototipagem e Ferramental

PET - Poli Tereftalato de Etileno

PA - Poliamida

PDP - Processo de Desenvolvimento de Produtos

POM - Poliacetal

PS - Poliestireno

PP - Polipropileno

PTFE - Politetrafluoretileno

PVD - Deposição Física de Vapor (Phisical Vapour Deposition)

RS - RenShape

RIM - Moldagem por Injeção Reativa (Reaction Injection Moulding)

xv

RP - Prototipagem Rápida (Rapid Prototyping)

RT - Ferramental Rápido (Rapid Tooling)

SL - Estereolitografia (Stereolitography)

SLS - Sinterização Seletiva à Laser (Selective Laser Sintering)

PBT - Poli Tereftalato de Butileno

Tg - Temperatura de transição vítrea

UTFPR - Universidade Tecnológica Federal do Paraná

vc - Velocidade de Corte

Capítulo 1 Introdução 1

1 INTRODUÇÃO

Com o mercado cada vez mais competitivo e exigindo das empresas respostas

rápidas às suas solicitações, o desenvolvimento de um produto precisa ser mais

rápido e preciso. Neste sentido, as empresas necessitam desenvolver uma

variedade de produtos rapidamente, com alta qualidade e custos reduzidos. O que

se busca, geralmente, é antecipar a entrada do produto no mercado (time to market),

buscando permanecer um maior tempo possível à frente da concorrência. Segundo

VOLPATO (1999), o sucesso de um produto está associado muitas vezes à

habilidade das empresas em identificar as necessidades dos clientes e

imediatamente desenvolver os produtos que preencham estas necessidades a um

baixo custo. Para tanto, se requer o estabelecimento de novas técnicas a serem

aplicadas em todas as etapas do Processo de Desenvolvimento de Produtos (PDP).

Uma forma de acelerar este processo e aumentar a qualidade do projeto é

utilizar protótipos físicos - não virtuais - para análise no PDP (YAN e GU, 1996). Os

protótipos têm como finalidade exprimir a idéia inicial de um produto e serve de

veículo para análises diversas, validando ou indicando melhorias necessárias no

mesmo. Os protótipos podem ser utilizados para várias finalidades dentro do PDP,

respondendo as questões de projeto e funcionando como uma ferramenta de

aprendizagem a cada iteração em que são utilizados. Adicionalmente, atuam no

compartilhamento de idéias e servem como um meio de comunicação entre os

membros da equipe, além de demonstrar o progresso do desenvolvimento do

produto (VOLPATO, 1999). Os protótipos se prestam a análises visuais e de

manuseio, podendo ainda atuar como interface entre a empresa e o cliente na

discussão e resolução de problemas. Também podem ser utilizados para diversos

testes como os funcionais, de engenharia e de montagem. Quanto mais próximo da

peça real projetada o protótipo for oferecido, melhor será o resultado destas

análises.

Em particular, o setor de injeção de plásticos busca aplicar inovações

tecnológicas no PDP, aplicando-as no desenvolvimento de ferramentas (moldes ou

matrizes) para a produção de peças injetadas. Estas ferramentas podem ser

construídas com placas metálicas inteiriças, normalmente de aço ferramenta, ou

receberem insertos, também metálicos, constituindo um conjunto. Os insertos são

Capítulo 1 Introdução 2

elementos nos quais se constroem cavidades que receberão o plástico injetado, e as

placas passam a sustentá-los completando a ferramenta. Os insertos geralmente

apresentam geometrias complexas e precisam ser dimensionalmente precisos. Por

isso são tradicionalmente obtidos por processos de usinagem com ferramentas de

geometria definida e máquinas ferramentas com Comando Numérico

Computadorizado (CNC) e o de eletro erosão. Por este motivo, a fabricação de

ferramentas torna-se a etapa mais lenta e cara do processo de manufatura de uma

peça de plástico, devido à exigência de alta qualidade de seus componentes,

principalmente dos insertos (SILVA et al., 1999).

No entanto, antes de construir ferramentas definitivas, pode-se recorrer ao

desenvolvimento de protótipos físicos para auxiliar no PDP. Para a geração destes

protótipos, vários processos de fabricação foram e continuam sendo desenvolvidos.

Os processos mais recentes são baseados no princípio de manufatura por camada e

compõe uma área denominada de Prototipagem Rápida (RP, de Rapid Prototyping)

que possibilita obter modelos físicos das peças que se deseja produzir. O termo

Prototipagem Rápida designa um conjunto de tecnologias usadas para se fabricar

modelos físicos a partir de dados gerados por sistemas CAD (Computer Aided

Design). São processos bastante peculiares, uma vez que agregam e ligam

materiais camada a camada, de forma a construir o modelo físico.

Observa-se, no entanto, que em função de suas características construtivas as

tecnologias de RP podem apresentar algumas limitações. O protótipo construído

geralmente não atende aos requisitos de testes funcionais, ou seja, testes em

situações reais de uso devido, por exemplo, às suas características de construção e

material aplicado (VOLPATO, 2000). Também são tecnologias que geralmente

apresentam custos elevados de aquisição. Neste caso, construir os protótipos físicos

individualmente através de RP pode não atender às necessidades das análises

requeridas, ou tornar-se caro e demorado quando se deseja um maior número de

peças prototipadas inviabilizando sua execução. Um outro aspecto importante é que

as várias tecnologias de RP aplicadas na construção de protótipos podem

apresentar limitações no campo de tolerâncias dimensionais (SILVA et al., 1999).

Particularmente, quando a fabricação de protótipos é direcionada para o setor

de plásticos, uma alternativa seria lançar mão de moldes-protótipo para que se

possam injetar algumas peças e realizar as análises e os testes necessários. Neste

Capítulo 1 Introdução 3

caso, as peças injetadas podem apresentar as características finais requeridas do

produto, e poderão ser utilizados para diversos testes, inclusive testes funcionais.

Para o desenvolvimento de insertos protótipos ou moldes-protótipo, podem ser

utilizados alguns processos de RP, dando origem a uma área denominada de

Ferramental Rápido (RT, de Rapid Tooling). As tecnologias RT estão sendo

utilizadas na fabricação de insertos para moldes, criando um novo conceito no

desenvolvimento dos mesmos. No entanto, a exemplo de RP, as tecnologias RT

também podem não apresentar a mesma precisão de construção encontrada em

outros processos, como por exemplo, a usinagem CNC.

Porém, entre algumas técnicas aplicadas no desenvolvimento de RT, se

encontra o Ferramental Rápido obtido por usinagem que utiliza as tecnologias CAD,

CAM (Computer Aided Manufacturing) e CNC para realizar a confecção de insertos

em materiais de fácil usinabilidade. Trata-se de um conjunto de tecnologias mais

consolidadas, que, no momento, oferecem maior precisão e estão mais acessíveis

quando comparadas com as demais tecnologias RT (SCHUETT, 2001 e PRINZ et al.

1997).

Também é importante destacar que na fabricação de moldes-protótipo através

de usinagem, uma variedade de materiais metálicos e não metálicos poderá ser

aplicada. A seleção do material de insertos adequado ao número de peças e

material polimérico desejado, e que proporcione melhores condições de injeção de

plásticos, pode ser o diferencial positivo na aplicação da tecnologia de usinagem.

Entre os vários materiais disponíveis, algumas resinas poliméricas,

comercializadas em placas, podem ser aplicadas na construção dos moldes-

protótipo. Entre as diversas resinas reforçadas ou não, algumas são indicadas para

a injeção, porém, normalmente tem custo elevado quando comparadas às demais

resinas não indicadas para esta aplicação. Por exemplo, tomando como referência a

resina Renshape Express 2000 (VANTICO, 2003) indicada para a injeção, e

atribuindo a ela um valor de custo relativo igual a 1, outras resinas como a resina

Renshape 5166 (VANTICO, 2003) tem um custo proporcional a 0,42 e resina PN

1007 (HARD, 2004) tem um custo proporcional a 0,52. Diante da perspectiva de

aplicação de resinas, principalmente as de menor custo, para serem utilizadas na

fabricação de moldes-protótipo, alguns estudos vêm sendo realizados. Por exemplo,

nos estudos realizados por VOLPATO et al. (2003) foram testadas três resinas

comerciais nas quais foi injetado polipropileno (PP), sendo que duas destas

Capítulo 1 Introdução 4

resistiram à injeção. Também, FERREIRA e MATEUS (2003), testaram um molde-

protótipo fabricado com resina e injetaram PP e terpolímero Acrilonitrila-Butadieno-

Estireno (ABS). Neste estudo testes de usinagem também foram realizados. Já

LANZ et al. (2002) realizaram testes de usinagem com resinas para a obtenção de

moldes, nos quais foram observados lascamentos das resinas na saída da

ferramenta, variando alguns parâmetros de corte.

Observa-se, no entanto, que os diversos testes realizados, quer sejam testes

de usinagem ou testes de injeção, não foram sistematizados de forma a apresentar

um procedimento para testar as resinas. Adicionalmente, muitas resinas ainda não

foram testadas como insertos para moldes de injeção de plásticos, assim como há

poucos relatos de seu comportamento durante a usinagem, havendo, portanto, uma

carência de informações a este respeito.

1.1 Apresentação do Problema

Uma alternativa para se construir rapidamente moldes-protótipo é através do

processo de usinagem CNC. No entanto, os materiais utilizados devem possibilitar a

construção rápida dos moldes, ou seja, devem ser materiais de fácil usinabilidade.

Estes materiais também devem resistir aos ciclos de injeção de plásticos, ou

idealmente, deveriam resistir ao número de protótipos requeridos, o que resultaria na

utilização de uma resina mais barata. Entre os diversos materiais têm-se utilizado

materiais metálicos e não metálicos na fabricação dos moldes-protótipo. Entretanto,

quando a opção é o uso de resinas poliméricas comerciais, tipo resinas e

compósitos à base de epóxi ou poliuretano não indicadas pelos fabricantes para a

injeção, poucas informações estão disponíveis. Não se dispõe, por exemplo, quais

resinas podem ser utilizadas para cada um dos materiais a serem injetados, e qual a

vida dos insertos fabricados com as resinas indicadas para cada material. Os

fabricantes das resinas não informam muitas propriedades destes materiais que

seriam importantes para aplicação em injeção e não há trabalhos anteriores com

informações detalhadas a respeito.

Neste caso, para a aplicação das resinas em moldes de injeção de plásticos há

a necessidade de estudos mais detalhados a respeito de seu comportamento

Capítulo 1 Introdução 5

durante a injeção e de sua usinabilidade. Não foi identificado, até o momento, outro

estudo que ofereça um procedimento sistematizando os testes para identificar as

resinas para injeção de plásticos. Observa-se então, a necessidade de se ter um

procedimento que poderá identificar se um dado material polimérico é uma opção

para a fabricação de moldes-protótipo, este procedimento deve reunir informações a

respeito de:

• Quantidade de ciclos de injeção que a resina suporta para um dado

material injetado;

• Para qual polímero a ser injetado a resina pode ser indicada;

• Qual seu comportamento na fabricação/usinagem;

• Qual seu comportamento na injeção.

Além da usinabilidade e injeção, torna-se necessário identificar e testar no

processo de injeção as várias combinações possíveis de materiais, do inserto e da

peça a ser injetada. Também é necessário identificar quais as condições

necessárias para que a resina mantenha suas propriedades durante a injeção de

plásticos.

1.2 Objetivos do Trabalho

O objetivo geral deste trabalho é sistematizar um procedimento que possibilite

testar resinas poliméricas comerciais para a construção de moldes-protótipo, obtidos

por usinagem CNC para o processo de injeção de plástico.

Os objetivos específicos são:

• Estudar o comportamento das resinas, direcionadas a moldes-protótipo, em

relação à usinabilidade, fornecendo informações a respeito de parâmetros de

corte e processos de usinagem;

• Alimentar um banco de dados de materiais para moldes-protótipo, em

desenvolvimento na UTFPR, no qual seja possível selecionar resinas em

função do material da peça e a quantidade de peças a serem produzidas;

Capítulo 1 Introdução 6

• Sistematizar um procedimento para a elaboração dos testes das resinas, para

alimentar um banco de dados, que possa ser utilizado por diversos

pesquisadores garantido a padronização e confiabilidade dos dados gerados;

• Definir quais são os fatores determinantes para que uma resina seja aplicável

em moldes-protótipo para a injeção de plásticos;

• Ampliar a quantidade de materiais disponíveis para aplicação em moldes-

protótipo usinados;

• Propor um procedimento para identificar materiais para moldes-protótipo, que

seja simples, prático e de baixo custo para ser aplicado pelo usuário final.

1.3 Estruturação do Trabalho

O presente trabalho está estruturado em 7 capítulos da seguinte forma: No

Capítulo 1 está a introdução e os objetivos do trabalho. O Capítulo 2 apresenta uma

revisão bibliográfica dos processos de fabricação aplicáveis para a obtenção de

protótipos e moldes-protótipo. O Capítulo 3 apresenta o resultado de uma pesquisa

realizada em algumas empresas que desenvolvem diversos produtos, a respeito das

tecnologias e materiais utilizados na prototipagem. Na seqüência, o Capítulo 4

apresenta uma proposta de sistematização do procedimento para testar as resinas

para aplicação em moldes-protótipo usinados, e, no Capítulo 5 estão contidos os

testes realizados para a validação do procedimento proposto. Finalizando o trabalho,

são apresentados os resultados no Capítulo 6, os quais são discutidos e, juntamente

com uma análise geral do trabalho, são concluídos no Capítulo 7, que ainda trata de

sugestões para trabalhos futuros.

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 7

2 PROCESSOS DE FABRICAÇÃO PARA OBTENÇÃO DE

PROTÓTIPOS FUNCIONAIS

Este capítulo apresenta inicialmente as tecnologias de prototipagem rápida e

de ferramental rápido, abordando seus processos e materiais utilizados na

fabricação de protótipos físicos. Na seqüência apresenta-se o ferramental rápido

obtido por usinagem, focando na possibilidade de se fabricar moldes-protótipo

através da usinagem a Comando Numérico Computadorizado (CNC). Em seguida

são apresentados os materiais para moldes-protótipo e suas propriedades,

destacando as resinas poliméricas comerciais. O processo de injeção é apresentado

em seguida. No final do capítulo, são apresentados alguns estudos de aplicação de

resinas para moldes-protótipo, seguidos de uma discussão a respeito da aplicação

destas tecnologias, especificando áreas a serem exploradas, sugerindo ainda

algumas áreas de estudo.

2.1 Prototipagem Rápida

A aplicação da tecnologia de prototipagem rápida (RP de Rapid Prototyping)

como uma nova contribuição no processo de manufatura teve o seu início há pouco

mais de uma década, e ainda encontra-se em desenvolvimento. A RP refere-se à

criação de modelos físicos tridimensionais por uma criação gradual através da

adição de material pela deposição de camadas planas (SILVA et al., 1999). Já

existem vários processos de RP no mercado utilizando diferentes tipos de materiais.

Para estes processos, normalmente são aplicados materiais em forma de líquidos,

pós, camadas sólidas ou gases (KRUTH et al.,1998).

A tecnologia RP diferencia-se dos métodos tradicionais de manufatura, que

em sua grande maioria removem materiais. Segundo KRUTH et al. (1998), a

comercialização inicial das tecnologias RP se deu por volta de 1991, e em 1997 já

haviam sido comercializadas mais de 3000 unidades. A RP envolve a criação de

modelos físicos, quer para a observação de formas, dimensões, montagem e para a

análise no Processo de Desenvolvimento de Produtos (PDP) (VOLPATO, 1999).

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 8

Para a construção de um protótipo através de RP, o modelo geométrico

Tridimensional (3D) deverá ser gerado em um sistema CAD (Computer Aided

Design) (Figura 2.1a). O modelo 3D da peça deve ser orientado na posição de

fabricação de acordo com as necessidades da aplicação e/ou testes a serem

realizados, e realizado uma forma de “fatiamento” do mesmo. Utiliza-se para isso,

um programa de planejamento de processo da tecnologia RP, com o qual se

determinam as espessuras de cada camada (Figura 2.1b). Então, o modelo fatiado

apresenta-se como uma pilha de seções bidimensionais (2D) de espessura

previamente definida. Para a construção do modelo se faz necessária a deposição

das camadas orientadas que, sucessivamente, uma a uma vão formando o protótipo

físico (Figura 2.1c). Informações como coordenadas do modelo 2D, espessura de

camada, etc., compiladas em um sistema de planejamento de processo são

necessárias para a geração de movimentos do equipamento RP. Cada camada

pode ser acompanhada de um sub-processo necessário como: construção de

suportes em áreas de pouca sustentação e remoção de material (HUSHER et al.,

1998 e SILVA et al., 1999).

Geralmente, os protótipos criados necessitam de operações de pós-

processamento para a retirada de excesso de material, retirada de suporte e

acabamento superficial (Figura 2.1d). Dependendo da técnica aplicada, as peças

podem requerer mais ou menos operações de pós-processamento (HUSHER et al.,

1998 e SILVA et al., 1999).

(a) Modelo CAD (b) Modelo fatiado (c) Deposição de camadas (d) Modelo completo

Figura 2.1 - Seqüência de desenvolvimento de um produto com a tecnologia RP

(Adaptado de KARUNAKARAN, 2000)

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 9

Atualmente, há um grande número de técnicas para o desenvolvimento de

protótipos e inúmeros estudos acerca deste assunto. Segundo KRUTH et al. (1998),

os processos mais difundidos por ordem de unidades comercializadas naquele

momento foram: Estereolitografia, Impressão a Jato de Tinta, Modelagem por Fusão

e Deposição, Manufatura de Objetos Laminados e Sinterização Seletiva a Laser.

2.2 Ferramental Rápido

As mesmas técnicas de RP podem ser usadas para a fabricação de insertos

para moldes de injeção, o que deu origem a uma área denominada de Ferramental

Rápido (RT, de Rapid Tooling) ou seja, processos para a fabricação de ferramentas

para injeção de protótipos. A Tabela 2.1 apresenta um resumo de algumas

tecnologias RT.

Tabela 2.1 – Resumo de algumas tecnologias de RT

Tecnologia Processo de construção Material Fonte

Molde de silicone

O silicone é despejado dentro da caixa envolvendo o

modelo. Depois da cura total do silicone, este é retirado

da caixa e cortado em duas metades retirando-se o

modelo e obtendo portanto as cavidades (formas) que

servirão para a modelagem do produto final

Borracha de silicone DICKENS

(1996)

Pulverização Metálica

Um spray de metal é borrifado sobre a superfície tomada

como modelo, formando uma fina camada.Várias

camadas são sobrepostas até que se forme a camada

em sua espessura definitiva. Depois de desmoldada esta

casca é reforçada com um enchimento normalmente de

epóxi

Zinco e ligas de alumínio RADSTOK

(1999)

Direct AIM Baseado na construção direta de insertos para injeção

utilizando a estereolitografia Resinas

KRUTH

(1998)

RapidTool

O pó de aço inox é aquecido juntamente com um

aglutinante ativado durante a operação da sinterização a

laser obtendo-se uma peça “verde” que depois é

sinterizada e infiltrada com bronze dentro de um forno de

alta temperatura

Pó de aço inox SCHUET

(2001)

DMLS (Direct Metal

Laser Sintering)

O laser percorre o pó contido em um recipiente

sinterizando-o. Depois de pronta, a peça é retirada do

recipiente e o excesso de pó é retirado. Alguns modelos

são infiltrados com epóxi seguido da cura

Pó de bronze e pó de aço KHAING et

al. (2001)

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 10

A proposta do uso de RT não é construir diretamente os protótipos, mas

preparar insertos para injeção de plásticos. Desta forma, pode-se fabricar peças em

seu formato, perfil geométrico e características finais, requeridas para testes

funcionais e de engenharia, sem a necessidade de operações de pós-

processamento, além de possibilitar a fabricação de um maior número de protótipos.

Para a construção dos insertos para moldes-protótipo vários materiais podem

ser aplicados, como os materiais metálicos ferrosos e não-ferrosos. Também são

aplicados materiais não metálicos como resinas epóxi, por exemplo, diferentes dos

tradicionais moldes de produção para a injeção de plásticos, normalmente

construídos em aço (SEGAL e CAMPBELL, 2001). Um exemplo são os estudos de

FERREIRA e MATEUS (2003), que apresentam a aplicação de resinas para o

desenvolvimento de moldes de injeção (Figura 2.2), denominando de Soft Tooling.

Os insertos foram construídos através da cura de uma resina epóxi comercial,

com carga de alumínio, sobre um modelo criado pelo processo de estereolitografia.

Canais de refrigeração também foram aplicados. Utilizando o molde, foram injetadas

peças em Polipropileno (PP) e Acrilonitrila-Butadieno-Estireno (ABS). Os autores

comentam que devem ser encaminhados novos estudos de desenvolvimento de

materiais para confecção de moldes-protótipo somados aos estudos de parâmetros

de injeção.

Figura 2.2 - Produção de peças em PP (FERREIRA e MATEUS, 2003)

A técnica de RT a ser escolhida depende da quantidade de peças requeridas.

Sinterização a laser, por exemplo, pode ser utilizada na fabricação de insertos para

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 11

grande quantidade de peças. Moldes de resina se apresentam como uma opção de

fabricação rápida e com resultados satisfatórios para um menor número de peças

(STIERLEN et al., 1997).

Grande parte dos processos de RT constrói o inserto camada por camada,

necessitando um modelo geométrico 3D dos mesmos. Estes modelos são gerados

em um sistema CAD, sendo este o ponto de partida. Para o desenvolvimento do RT

são utilizadas as mesmas tecnologias de RP, somados a mais algumas etapas de

pós-processamento, de acordo com o processo escolhido.

2.3 Ferramental Rápido Obtido por Usinagem

Uma das tecnologias disponíveis e que pode ser utilizada para a fabricação de

moldes-protótipo é a usinagem CNC. Tal afirmação se deve ao fato que no mercado

há instalado e em expansão um expressivo parque de máquinas de usinagem,

principalmente máquinas CNC (MÁQUINAS e METAIS, 2005). Além disso, a

usinagem apresenta condições favoráveis para a fabricação de insertos para

moldes-protótipo.

Para tal, os processos de fabricação através de usinagem fazem uso integrado

das tecnologias CAD, CAM e CNC. O sistema CAD refere-se à criação de modelos

geométricos tridimensionais das peças que se deseja fabricar. Baseado na

geometria gerada no CAD, o sistema CAM oferece a criação dos programas de

CNC. O sistema CAM possibilita também a análise das trajetórias e simulação

gráfica da usinagem, necessitando de informações sobre as estratégias de

usinagem, ferramentas e parâmetros de corte, fornecidas pelo operador do sistema.

A usinagem com CNC permite a criação de perfis geométricos complexos e

variação de tamanhos de peças. Com esta tecnologia, peças grandes e pequenas

podem ser usinadas nos mais variados materiais tais como: plásticos, cerâmicas,

madeira, e os mais variados tipos de materiais metálicos, ferrosos e não-ferrosos.

Verificando também os campos de tolerância apresentados por algumas tecnologias,

se pode comparar as variações dimensionais com vantagens para a usinagem CNC

em relação às demais tecnologias RP (SCHUETT, 2001).

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 12

Um outro fator de grande importância é a dimensão dos insertos a serem

construídos com as mais diversas tecnologias. A usinagem CNC apresenta uma

capacidade de produção de moldes-protótipo de grandes dimensões, concorrendo

com as demais tecnologias RP e RT, que apresentam limitações dimensionais na

construção de protótipos. Diante de várias opções de equipamentos de usinagem a

serem aplicados na fabricação de moldes-protótipo, destaca-se o Centro de

Usinagem CNC. Deve-se considerar, no entanto, que a produção de moldes-

protótipo usinados, aplicando um Centro de Usinagem CNC requer que sejam

observados os parâmetros de corte necessários para a usinagem. Para PRINZ et al.

(1997), os parâmetros de usinagem a serem aplicados como, velocidade de corte,

avanço por faca, e profundidade de corte, são determinados em função do material a

ser usinado, material e geometria da ferramenta e o perfil geométrico a ser

construído. Os catálogos dos fabricantes de ferramentas informam estes parâmetros

levando em consideração as variáveis citadas acima, e, em alguns casos, estudos

específicos podem ser realizados para a determinação de parâmetros de usinagem.

Por exemplo, um estudo, realizado por LANZ et al. (2002), demonstra

resultados de ensaios de fresamento em materiais compostos por polímeros com

cargas. Seu estudo aprecia os efeitos da usinagem de uma resina epóxi com carga

de alumínio identificando pontos críticos durante o fresamento, a capacidade de

remoção de material e a possibilidade de otimização. Os parâmetros controlados

foram: o avanço por faca, velocidade de corte e profundidade de corte. Três

aspectos constituíram fatores de análise do experimento: forças de usinagem,

acabamento superficial e a quebra ou lascamento do material na saída da

ferramenta.

As conclusões dos autores indicam que as forças resultantes e o rompimento

do material são afetados pela profundidade de corte e avanço por faca.

Adicionalmente, os autores comentam que o lascamento aumenta à medida que a

profundidade de corte e o avanço por faca são aumentados (Figura 2.3). Comentam

também que a rugosidade é afetada pelo avanço por faca e, que os resultados do

avanço por faca e acabamento superficial foram semelhantes aos observados na

usinagem de metais.

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 13

Figura 2.3 – Ensaios de usinagem em resinas (LANZ et al., 2002)

Também YANG e RYU (2001), apresentam estudos de desenvolvimento de um

compósito direcionado para a usinagem de protótipos, cuja composição apresenta

resina epóxi reforçada com pó de alumínio. O direcionamento do trabalho visava o

desenvolvimento de uma resina para a usinagem em máquinas CNC e testes de

propriedades mecânicas foram realizados, assim como, testes de usinabilidade.

Um molde protótipo de uma ventoinha foi usinado (Figura 2.4a) sendo

posteriormente realizada a injeção (Figura 2.4b), utilizando um equipamento

denominado de Moldagem por Injeção Reativa (RIM, de Reaction Injection Molding),

que oferece a possibilidade de injeção com baixa pressão. Os autores indicam que a

resina desenvolvida pode ser aplicável para a usinagem de moldes, devendo ser

levada em consideração a complexidade da geometria a ser usinada. Por outro lado,

apresentam algumas dificuldades de usinagem, problemas relacionados à formação

do compósito como: depósito do pó de alumínio, vazios gerados na mistura e tensão

residual. Comentam também que os testes de usinagem revelaram que o compósito

pode ser usinado utilizando altas velocidades de corte com baixas forças de corte.

Profundidade de corte (mm) 1,59 9,53

Ava

nço

por f

aca

(mm

) 0,

36

0

,084

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 14

Um outro aspecto relacionado à usinagem é que esta apresenta algumas

limitações quando aplicadas na construção de insertos, em função das geometrias a

serem usinadas. Geralmente, a usinagem exige o desenvolvimento de dispositivos

de fixação para peças geometricamente complexas, ferramentas especiais,

definições de processos de fabricação e de ferramentas de corte, geração do

programa CNC e o set-up da máquina (Figura 2.5). Estas limitações podem

acontecer devido à restrição de acesso da ferramenta em determinadas regiões do

inserto.

(a) (b)

Figura 2.4 - Insertos usinados em resinas (a) e peça injetada (b) (YANG e RYU,

2001)

Eletroerosão

Reorientação Fixação especial

Ferramenta especial

Figura 2.5 – Características da tecnologia CNC (PRINZ et al., 1997)

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 15

A relação entre o comprimento da ferramenta e o seu diâmetro também pode

influenciar decisivamente quando da realização da usinagem. Ferramentas de

pequeno diâmetro não suportam grandes balanços, isto é, grandes comprimentos.

Ferramentas muito longas poderão romper-se ao menor esforço (HASSOLD, 1998).

Visando minimizar estas limitações, alguns estudos estão sendo realizados. Por

exemplo, AMORIM (2006) estudou as principais dificuldades do processo de

fresamento e propôs alternativas para se obter os insertos para moldes-protótipo

somente pelo processo de fresamento, oferecendo opções para contornar estas

limitações.

Algumas destas situações não são problemas para centros de usinagem CNC

de 5 eixos (Figura 2.6). Parte destas limitações pode ser solucionada com o uso

destas máquinas, que oferecem maior versatilidade na usinagem, oferecem maior

liberdade de movimento das ferramentas, e possibilitam alcançar inúmeras regiões

da peça.

Também são encontrados atualmente no mercado máquinas ferramentas com

CNC denominados de High Speed Machining (HSM), uma tecnologia emergente

aplicada para usinagens em altas velocidades. Trata-se de uma tecnologia não

convencional utilizada para a usinagem aplicando CNC, na qual alguns fatores, tais

como: máquina, ferramenta de corte, material da peça e a forma da usinagem, são

Figura 2.6 - Usinagem do protótipo de um automóvel com CNC de 5 eixos

(AXSON, 2004)

Ferramenta

Protótipo

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 16

estudados para se realizar usinagens de uma maneira muito mais rápida. Ainda não

foram claramente definidos os conceitos e limites a serem aplicados nesta

tecnologia, que vem sendo aplicada em fresamento, torneamento, furação e em

retificação (MARCONDES et al., 2003). Segundo este mesmo autor, HSM é

reconhecida como a mais importante tecnologia de usinagem em desenvolvimento e

implantação. Colocam ainda que o conceito adotado atualmente é de que esta

tecnologia trata de usinagens com velocidades de corte de cinco a dez vezes

maiores do que as velocidades de corte normalmente utilizadas. Observa-se

também as variações dos parâmetros de corte aplicados, com atenção especial à

redução de profundidade de corte e avanço por faca. HSM pode ser aplicada para

trabalhos de desbaste, porém sua principal aplicação está focada em semi-

acabamento e acabamento.

A HSM é uma tecnologia emergente tanto para a fabricação de ferramentas de

produção quanto para a confecção de moldes-protótipo usinados, pois permite a

aplicação da usinagem de ferramentas e moldes com tempos significativamente

reduzidos, concorrendo com as tecnologias de prototipagem (MARCONDES et al.,

2003).

2.4 Materiais Aplicados em Moldes-Protótipo Usinado

No desenvolvimento de moldes-protótipo através de usinagem, vários materiais

têm sido aplicados. Materiais metálicos e não metálicos vêm sendo utilizados com o

intuito de reduzir tempo e custos de desenvolvimento, mantendo a qualidade

requerida dos produtos. A alternativa de se utilizar materiais poliméricos na

construção dos insertos para injeção ainda é pouco estudada, sendo necessária a

realização de pesquisas para identificar a viabilidade de uso das diversas resinas.

Os materiais metálicos já têm sua aplicação consolidada e há inúmeras referências a

respeito de suas propriedades e aplicações na usinagem. Neste sentido, as seções

a seguir tratam de polímeros, posicionando sua aplicação e apresentando algumas

de suas propriedades.

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 17

2.4.1 Polímeros

Segundo ALBUQUERQUE (2000), nenhum plástico (também denominado

polímero), com grande probabilidade irá atender 100% das exigências de aplicação

referentes a desempenho, aparência, processabilidade e custo de um produto. A

seleção do material mais qualificado não é só uma simples tarefa de comparar

números encontrados em catálogos e publicações. O autor comenta ainda que após

ter-se selecionado as possíveis amostras, o polímero deve ser testado sob as

condições reais previstas para o trabalho, caracterizadas pela temperatura, carga e

hostilidade do meio ambiente. Também é importante que seja analisado o par de

materiais a serem utilizados, da peça e do molde, verificando se os mesmos poderão

oferecer as condições necessárias para se injetar a quantidade de peças solicitadas.

Neste caso, a seleção dos polímeros, tanto os que serão injetados nos moldes

dando forma aos produtos, como aqueles que serão utilizados para a fabricação de

insertos para moldes-protótipo, podem ter suas propriedades analisadas e testadas.

Os plásticos são compostos de resinas naturais ou sintéticas que, através de

pressão e calor, podem fluir e tomar forma determinada. A maioria dos plásticos é de

natureza orgânica, tendo como principal componente o carbono juntamente com

hidrogênio, oxigênio, nitrogênio e outros elementos orgânicos e inorgânicos

(ROSATO e ROSATO, 1995).

Os plásticos têm como componente básico a resina, que dá as principais

características, o nome e a classificação do material. Podem receber agentes

modificadores, também denominados de cargas, que são empregados no sentido de

melhorar significantemente as suas propriedades mecânicas e térmicas. Os agentes

podem ser: fibras de carbono, fibras de vidro, microesferas, talco entre outros

(ALBUQUERQUE, 2000).

Os materiais podem apresentar diferentes características em função de seu

arranjo cristalino. Os diferentes arranjos são classificados como cristalinos, semi-

cristalinos e amorfos. Os cristalinos têm seus átomos espacialmente ordenados em

um padrão tridimensional bem definido (MICHAELI et al., 1995). Os semi-cristalinos

apresentam regiões cristalinas e amorfas e apresentam aparência opaca. Os

materiais amorfos são materiais cuja estrutura atômica ou molecular não tem

ordenação espacial de longo alcance, como os sólidos. É geralmente aceito como o

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 18

oposto da estrutura cristalina, possuem estado de desordenação atômica ou

molecular e são geralmente, transparentes (MICHAELI et al., 1995).

Existem diferentes tipos de plásticos, e podem apresentar-se duros, elásticos,

borrachosos, rígidos, semi-cristalinos, opacos e robustos (ROSATO e ROSATO,

1995). Os plásticos também são classificados em dois grupos: termoplásticos e

termofixos.

Os termoplásticos são materiais que amolecem ao serem aquecidos, podendo

então ser moldados. Esta mudança não altera sua estrutura química, já que, uma

vez esfriado, pode ser reaproveitado, ou seja, pode ser novamente moldado.

Os termofixos são materiais que, não tendo ainda sido processados, amolecem

ao serem aquecidos, podendo então ser moldados, porém, sofrem uma

transformação química em sua estrutura que não permite reversão ao estado

primitivo, ou seja, não podem mais serem moldados (ABREU, 1999). Nos materiais

compósitos termofixos, pode-se utilizar como massa ou carga, conforme o caso, pó

de madeira, mica, celulose, algodão, papel, asfalto, talco, grafite ou pó de pedra

(ABREU, 1999). A aplicação de cada polímero depende das suas propriedades, e

cada uma tem sua importância e em alguns casos pode ser modificada com a adição

de outros materiais. A seguir estão listadas algumas das principais propriedades dos

polímeros.

2.4.2 Propriedades térmicas dos polímeros

A mobilidade de uma cadeia polimérica determina as características físicas do

produto, seja este um plástico duro e frágil, borrachoso e tenaz, ou um fluido

viscoso. A mobilidade é função da agitação dos átomos nas moléculas, sendo esta

diretamente proporcional à temperatura (CANEVAROLO, 2002). Das propriedades

térmicas pode-se destacar:

Transição Vítrea (Tg) - é aquela na qual se inicia o movimento de segmentos da

cadeia polimérica. A passagem do estado vítreo para o estado borrachoso é uma

transição de segunda ordem, portanto um processo acompanhado de variação de

capacidade calorífica da amostra, que se manifesta como variação da linha base da

curva denominada Diferencial Scanning Calorymetry (DSC) (CANEVAROLO, 2003).

Os testes DSC são utilizados para a determinação da Tg entre outras análises

térmicas. Pode ser dividida em DSC de fluxo de valor e DSC de compensação de

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 19

potência. A primeira é uma técnica na qual a propriedade física medida é a diferença

de temperatura entre a amostra e o material de referência. Neste tipo de DSC a

amostra e referência são colocadas em cápsulas idênticas, posicionadas sobre um

disco termoelétrico e aquecidas por uma fonte de calor. Por outro lado, DSC de

compensação de potência é um calorímetro que mede diretamente a energia

envolvida nos eventos térmicos. Amostra e referência são aquecidas ou resfriadas

em fornos separados idênticos. O Princípio de funcionamento pressupõe que a

amostra e referência sejam mantidas sempre em condições isotérmicas (MATHOT,

2000, CANEVAROLO, 2003).

Temperatura de fusão cristalina (Tm) - é o valor médio da faixa de temperatura em

que durante o aquecimento, desaparecem as regiões cristalinas. Neste ponto o

polímero muda do estado borrachoso para o estado viscoso (CANEVAROLO, 2002).

Temperatura de cristalização (Tc) - é a temperatura atingida por um polímero

durante seu resfriamento na qual a massa fundida passa para uma estrutura

cristalina. A cristalização pode ocorrer de duas formas: isotérmica, quando a

temperatura é rapidamente abaixada até um dado valor (Tc), estabilizada e mantida

constante até que toda a cristalização ocorra, ou de forma dinâmica, quando a

temperatura é reduzida continuamente e a cristalização ocorrerá dentro de uma faixa

de temperatura. A cristalização isotérmica é a mais estudada, mas em termos

práticos, a mais importante é a dinâmica, que está mais próxima dos processos

industriais de solidificação de uma massa polimérica fundida para a formação de um

produto ou peça (CANEVAROLO, 2002).

Polaridade - a polaridade de uma molécula é a relação de sua composição atômica,

sua geometria e seu tamanho (BURKE, 1984). A existência de grupos polares nas

macromoléculas poliméricas tende a aproximar mais fortemente as cadeias entre si.

Assim, a presença de polaridade aumenta a Tg e Tm, aumento tanto maior quanto

maior for a polaridade. Grupos polares comuns em polímeros que envolvem a

carbonila (grupo funcional constituído de um átomo de carbono e um de oxigênio,

ligados por ligação dupla), na qual o valor da sua polaridade será maior ou menor

em função do tipo de átomo ligado lateralmente, terá a tendência de doar ou retirar

elétrons respectivamente (CANEVAROLO, 2002).

Parâmetro de solubilidade - o parâmetro de solubilidade é um valor numérico que

indica o relativo comportamento de solvência de um solvente específico. Isto é

derivado a partir da densidade de energia do solvente, o qual é derivado a partir do

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 20

calor de vaporização (BURKE, 1984). Para que haja solubilização, a diferença em

módulo entre o parâmetro de solubilidade do polímero e do solvente deve ser a

menor possível, isto é, que haja semelhança química e estrutural.

CANEVAROLO (2002) afirma que as regras básicas para a solubilização de um

polímero são: a) existência de uma semelhança química e estrutural entre o

polímero e o solvente; b) para um dado par polímero/solvente, a solubilidade é

aumentada com o aumento da temperatura e/ou da massa molecular da cadeia

polimérica; c) polímeros termoplásticos altamente cristalinos apresentam

solubilidade somente a temperaturas próximas à temperatura de fusão cristalina

(Tm).

Temperatura de deflexão térmica (ASTM D648) – é a temperatura na qual uma

quantidade de deflexão ocorre, sob efeito de uma carga entre 455 e 1820 kPa. O

objetivo principal é comparar o comportamento relativo de vários materiais em

condições padronizadas, cujos resultados são particularmente úteis para as

atividades relacionadas a “controle de qualidade” na área industrial. Durante o teste,

uma barra de secção transversal retangular é ensaiada como se fosse uma viga, no

centro da qual é aplicada uma carga. A amostra sob ação da carga é colocada em

um banho térmico que permite uma velocidade de aquecimento igual a 2 ± 0,2º

C/min. A temperatura de deflexão térmica é aquela na qual o corpo-de-prova sofre

uma deflexão de 0,025mm (CANEVAROLO, 2002).

2.4.3 Propriedades mecânicas dos polímeros

As propriedades dos polímeros são caracterizadas pelo modo com que esses

materiais respondem às solicitações mecânicas aplicadas, podendo ser de tensões

ou deformações. A natureza dessa resposta depende da estrutura química,

temperatura, tempo e condições de processamento do polímero (CANEVAROLO,

2002). Algumas propriedades de destaque são:

Módulo elástico - O módulo pode ser obtido sob esforço de tração, compressão,

flexão ou torção. Ele define a tensão necessária para causar deformação elástica no

material sob uma taxa de deformação (deslocamento das garras) constante

(ALBUQUERQUE, 2000).

Dureza - é a resistência de um material à deformação plástica localizada da sua

superfície à indentação. Em alguns casos para a medição de dureza de polímeros é

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 21

tomado como medida de dureza o diâmetro da indentação (deformação) de uma

esfera, impressa na superfície (Brinell H). Em outros casos, é tomada a resistência à

penetração de uma ponta metálica (Shore D) (ALBUQUERQUE, 2000).

Resistência à compressão - esta propriedade indica a tensão máxima que o

material pode suportar sem fraturar. Ela tem significado menos rígido que resistência

à tração, porque alguns materiais maleáveis, como por exemplo, o

Politetrafluoretileno (PTFE), não exibem fraturas. Conseqüentemente, a resistência à

compressão pode continuar a ocorrer quando a deformação do material aumentar

(ALBUQUERQUE, 2000).

Viscoelasticidade – trata-se da propriedade reológica de um material que exibe

tanto comportamento elástico como viscoso simultaneamente. Os materiais

viscoelásticos têm características tanto de sólido (elasticidade, resistência ao fluxo e

estabilidade da forma) como características de líquido, tais como o fluxo que

depende do tempo, da temperatura e da tensão aplicada.

2.5 Resinas Poliméricas Comerciais

Entre vários materiais disponíveis para a construção de insertos para moldes-

protótipo, algumas resinas poliméricas podem ser aplicadas para esta finalidade.

Conforme apresentado na seção 2.4, os polímeros têm como elemento básico

a resina. No entanto, o termo “resinas” será adotado neste trabalho para a definição

de placas de resinas poliméricas comerciais, um tipo de polímero termofixo, com o

objetivo de diferenciar este material dos polímeros para injeção. Os fabricantes

buscam desenvolver uma ampla gama de placas, geralmente em epóxi e

poliuretano, visando adaptar-se às exigências do mercado para diversas aplicações.

Cada produto visa cumprir com os requisitos, metodologia e especificações de cada

trabalho referente às características térmicas, resistência, usinagem, etc.

Normalmente, os fornecedores de resinas indicam aplicações para seus produtos,

no entanto, há poucos estudos e informações sobre a utilização das resinas para a

aplicação em injeção de plásticos, a não ser aquelas indicadas para tal, deixando

lacunas a serem exploradas (Tabela 2.2).

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 22

Tabela 2.2 – Características de diversas resinas comerciais (compiladas de

informações dos fabricantes)

Propriedades Resina 1

PN 1007

Resina 2

RS 460

Resina 3

Express 2000

Resina 4

Lab 1000

Resina 5

RS 5166

Fabricante HARD, (2004) VANTICO, (2003) VANTICO, (2003) AXSON, (2001) VANTICO, (2003)

Aplicação

Ferramentas

Pequenas séries

Gabaritos de

checagem

Placas de

Modelagem.

Modelos padrão,

protótipos e

maquetes

Moldes de

injeção de

termoplásticos e

dispositivos para

alta temperatura

Ferramenta de

estampagem,

conformação

manual gabaritos

de controle

Ferramentas de

conformação de

chapas,

gabaritos de

aferição de

controle

Cor Areia Marron Cinza Cinza Marfim

Densidade

(kg/m3) 1200 770 1800 1670 1700

Dureza Shore

D 85 60-64 90-91 89 85-90

Coeficiente

de dilatação

térmica 10-6

(mm/mmºC)

45 50-55 40-45 50 45-60

Resistência à

compressão

(N/mm2)

70 20-25 250-260 92 90-100

N/D – Não Disponível

Segundo a VANTICO (2003), que é um dos fornecedores de resinas, algumas

delas podem ser utilizadas para modelação e ferramentaria que por conseqüência,

podem ser usinadas. Este fabricante cita também, que os compradores e usuários

dos seus produtos em geral devem fazer a sua própria avaliação das resinas,

levando em consideração as condições e as exigências de aplicação. A empresa

indica ainda que os usuários devem realizar testes práticos com vistas a

complementar as informações contidas em seus catálogos técnicos. Este e outros

fornecedores de resinas recomendam formas de utilização de seus produtos e

sugerem testes, inclusive de usinagem, quando a aplicação não esteja exatamente

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 23

igual à que consta em seus catálogos. Sendo assim, as informações contidas nos

catálogos podem não ser suficientes, como por exemplo, informações de

usinabilidade (Tabelas 2.3 e 2.4). Neste sentido, se sugere estudos mais detalhados

a respeito para a utilização das placas de resinas poliméricas comerciais na

aplicação em moldes-protótipo usinados.

Tabela 2.3 - Indicação de parâmetros de usinagem (Adaptado de VANTICO, 2003)

Resina 5166 Velocidade de corte

(m/min)

Avanço (mm/min) Profundidade (mm)

Desbaste 110 1000 – 3500 6-60

Acabamento 500 2500 - 5000 � 3

Desbaste – fresa esférica (aço rápido) com 4 facas, diâmetro de 25mm e profundidade de corte de

6,3 a 63 mm; Acabamento: fresa esférica (metal duro) com 2 facas, diâmetro de 16mm e

profundidade de corte de 3,1mm.

Tabela 2.4 - Indicação de parâmetros de usinagem (Adaptado de AXSON, 2003)

Resina LAB 1000 Velocidade de corte (m/min) Avanço por faca (mm/faca)

Desbaste 100 0,35

Acabamento 400 0,06

Outro aspecto importante a ser considerado é que normalmente as resinas

apresentadas especificamente para a fabricação de moldes para injeção de plásticos

são ofertadas no mercado com seu custo elevado quando comparadas com outras

resinas. Em grande parte as demais resinas comerciais apresentam custos menores.

Desta forma, alguns estudos relacionados à aplicação das diversas resinas em

injeção de plásticos estão sendo desenvolvidos. Por exemplo, nos estudos

apresentados por VOLPATO et al. (2003), é demonstrada a viabilidade de aplicação

de duas entre três resinas comerciais utilizadas para a construção de moldes-

protótipo, testadas na aplicação de injeção em polipropileno (PP) (Figura 2.7). Para

os estudos foi utilizada uma geometria cujas características são: ser uma peça que

exige que o molde tenha cavidade e macho, ângulo de desmolde e sistema de

extração. As dimensões deste corpo de prova são: 14x49x94mm. A altura da

Capítulo 2 Processos de Fabricação para Obtenção de Protótipos Funcionais 24

pirâmide foi definida considerando as espessuras de algumas placas de resinas

comerciais, que apresentam em média valores de 50 e de 100mm. Também foi

adicionada ao modelo uma cavidade invertida no macho e cavidade, com dimensões

de 4x5x16mm, proporcionando à peça um maior grau de complexidade e um local