000550280

-

Upload

roberto-junior -

Category

Documents

-

view

244 -

download

22

description

Transcript of 000550280

INSTITUTO TECNOLÓGICO DE AERONÁUTICA

Faissal Matsubara Saad

Projeto de Turbina Axial a Vapor

Trabalho de Graduação 2008

Mecânica

CDU 621.165

Faissal Matsubara Saad

PROJETO DE TURBINA AXIAL A VAPOR

Orientador Professor Dr. João Roberto Barbosa (ITA)

Divisão de Engenharia Mecânica

SÃO JOSÉ DOS CAMPOS

COMANDO-GERAL DE TECNOLOGIA AEROESPACIAL

INSTITUTO TECNOLÓGICO DE AERONÁUTICA

2008

Dados Internacionais de Catalogação na Publicação (CIP) Divisão de Informação e Documentação

Saad, Faissal Matsubara Projeto de Turbina Axial a Vapor / Faissal Matsubara Saad. São José dos Campos, 2008. 91f. Trabalho de Graduação – Divisão de Engenharia Mecânica - Instituto Tecnológico de Aeronáutica, 2008. Orientador: Professor Dr. João Roberto Barbosa 1. Projeto. 2. Turbina a Vapor. I. Comando-Geral de Tecnologia Aeroespacial. Instituto Tecnológico de Aeronáutica. Divisão de Engenharia Mecânica. II. Título

REFERÊNCIA BIBLIOGRÁFICA SAAD, Faissal Matsubara. Projeto de Turbina Axial a Vapor. 2008. 91f. Trabalho de Conclusão de Curso. (Graduação) – Instituto Tecnológico de Aeronáutica, São José dos Campos.

CESSÃO DE DIREITOS NOME DO AUTOR: Faissal Matsubara Saad TÍTULO DO TRABALHO: Projeto de Turbina Axial a Vapor TIPO DO TRABALHO/ANO: Graduação / 2008 É concedida ao Instituto Tecnológico de Aeronáutica permissão para reproduzir cópias deste trabalho de graduação e para emprestar ou vender cópias somente para propósitos acadêmicos e científicos. O autor reserva outros direitos de publicação e nenhuma parte desta monografia de graduação pode ser reproduzida sem a autorização do autor.

_______________________________ Faissal Matsubara Saad Av. Altino Arantes, 300 - Centro 19900-030 – Ourinhos - SP

Decido este trabalho ao meu avô Massaharu Matsubara (in memoriam).

Agradecimentos

Primeiramente, aos meus pais, por todo suporte e amor que me deram até então.

Ao professor João Roberto Barbosa, meu orientador, pela dedicação em ensinar-me os

conhecimentos necessários para o desenvolvimento deste trabalho.

Aos demais professores desta instituição, em especial aos professores da divisão de

Engenharia Mecânica, pelos conhecimentos ensinados.

Aos meus amigos do ITA, pelos bons momentos passados juntos durante esses cinco

anos de convívio.

Aos companheiros do time de beisebol, pelo comprometimento com essa equipe que

me proporcionou muitos momentos de alegria.

Aos meus amigos de Ourinhos, minha cidade natal que, apesar do pouco convívio

atual, sempre terão um papel importante em minha vida.

Aos colegas do Grupo de Turbinas, meus mais novos amigos, pelo intercâmbio de

conhecimentos.

Ao Engenheiro Alexandre Roma, da TGM Turbinas, pelas informações valiosas

necessárias para a conclusão deste trabalho.

"Nunca perca a fé na humanidade, pois ela é como um oceano.

Só porque existem algumas gotas de água suja nele,

não quer dizer que ele esteja sujo por completo."

Mahatma Ghandi

Resumo

As turbinas a vapor desempenham um papel importantíssimo na vida do homem, pois

são responsáveis por grande parte da geração de energia utilizada nas mais diversas

aplicações. Portanto, viu-se a necessidade da elaboração de um trabalho que discutisse os

conceitos básicos envolvido no projeto dessa máquina térmica.

Além de explorar esses fundamentos básicos, esse trabalho tem como objetivo

desenvolver uma metodologia de projeto aerodinâmico de turbinas axiais a vapor. O produto

final desse trabalho é uma rotina computacional elaborada em Excel que automatiza os

cálculos de projeto.

Para a elaboração dessa rotina, foi realizada uma pesquisa bibliográfica extensa e,

além disso, foram incorporados conhecimentos práticos de uma empresa nacional que atua no

desenvolvimento e fabricação de turbinas a vapor, a TGM Turbinas Indústria e Comércio

LTDA.

Foi realizada uma comparação entre a saída do programa e uma turbina comercial

existente com a intenção de validar o programa desenvolvido.

Abstract

Steam turbines have an important role in human life, because they are responsible for a

great part of the energy generation that is utilized in many fields. Therefore, it was necessary

to elaborate an essay that discussed the basics concepts involved at the design of this thermal

machine.

Besides of exploring these basic concepts, this essay has the objective of develop a

methodology of aerodynamics design of axial steam turbines. The final result of this work is a

computational algorithm created in Excel that automates the design calculations.

To create this routine, a bibliography research was made and, besides that, knowledge

of a national industry (TGM Turbinas) of steam turbines was incorporated.

It was realized in the conclusion of this work a comparison between the results of this

program with a real steam turbine.

Lista de Figuras

Figura 1-1. Histórico e projeção da curva de demanda energética mundial. (Fonte: IEA) ...... 17

Figura 1-2. Turbina a vapor modelo SST-800 fabricada pela Siemens. .................................. 18

Figura 2-1. Esquema da turbina de Hero acoplada ao “Aeolipile”. ......................................... 21

Figura 2-2. Desenho de Giovanni de Branca. ........................................................................... 22

Figura 2-3. Esquema da turbina de Laval. É considerada a primeira turbina a ser construída. 23

Figura 2-4. Réplica da turbina de Parson. ................................................................................ 24

Figura 2-5. Iate inglês Turbinia. ............................................................................................... 25

Figura 2-6. Esquema de um ciclo combinado. ......................................................................... 26

Figura 2-7. Comparativo entre turbinas de impulso e turbinas de reação. ............................... 27

Figura 2-8. Cilindro de uma turbina. ........................................................................................ 29

Figura 2-9. Rotor de uma turbina da General Eletric. .............................................................. 29

Figura 2-10. Esquema de um disco de rotor. ............................................................................ 31

Figura 2-11. Alguns dos componentes de uma turbina a vapor. .............................................. 32

Figura 2-12. À esquerda, esquema de uma turbina de impulso simples. No centro, esquema de

uma turbina de impulso com estágio de velocidade. À direita, esquema de uma turbina de

impulso com dois estágios (composição de pressão). ...................................................... 34

Figura 2-13. Esquema de uma turbina com admissão parcial de vapor. .................................. 35

Figura 2-14. Esquema de um ciclo Rankine simples. .............................................................. 37

Figura 2-15. Diagrama T-s do ciclo Rankine simples. ............................................................. 37

Figura 2-16. Esquema de um ciclo Rankine com reaquecimento. ........................................... 39

Figura 2-17. Diagrama T-s do ciclo Rankine com reaquecimento. .......................................... 39

Figura 2-18. Esquema de um ciclo Rankine regenerativo. ....................................................... 40

Figura 2-19. Diagrama H-S. ..................................................................................................... 41

Figura 2-20. Cálculo da queda entálpica real pelo diagrama H-S. ........................................... 42

Figura 2-21. Cálculo da eficiência isentrópica pelo diagrama H-S. ......................................... 44

Figura 3-1. Diagrama H-S para a expansão isentrópica no bocal. ........................................... 46

Figura 3-2. À esquerda, esquema de um bocal convergente. À direita, esquema de um bocal

convergente-divergente. ................................................................................................... 47

Figura 3-3. Diagrama H-S para expansão real no bocal. .......................................................... 49

Figura 3-4. Triângulo de velocidades. ...................................................................................... 50

Figura 3-5. Variação da velocidade do escoamento nas palhetas móveis de um estágio de

impulso. ............................................................................................................................ 51

Figura 3-6. Diagrama H-S para a expansão em um estágio de reação ..................................... 53

Figura 3-7. Variação da velocidade do escoamento nas palhetas móveis de um estágio de

reação. ............................................................................................................................... 54

Figura 4-1. Formas de canal axial. ........................................................................................... 57

Figura 4-2. Seções de um estágio. ............................................................................................ 58

Figura 4-3. Esquema de um bocal convergente-divergente. .................................................... 61

Figura 4-4. Passo VS corda em uma palheta. ........................................................................... 62

Figura 5-1. Diagrama H-S das perdas na válvula de regulagem. ............................................. 66

Figura 5-2. Diagrama T-S para um estágio. ............................................................................. 68

Figura 5-3. Correlação para Yp1 em função do ângulo de saída e da razão s/c. ....................... 70

Figura 5-4. Correlação para Yp2 em função do ângulo de saída e da razão s/c. ....................... 70

Figura 5-5. Coeficiente λ em função de x. .............................................................................. 74

Figura 5-6. Interpolação do coeficiente λ . .............................................................................. 74

Figura 5-7. À esquerda, palhetas sem cobertura. À direita, palhetas com cobertura. .............. 75

Figura 5-8. Correção devido à espessura do bordo de fuga. .................................................... 76

Figura 5-9. Interpolação da correção devido à espessura do bordo de fuga. ............................ 77

Figura 6-1. Dados de entrada. ................................................................................................... 79

Figura 6-2. Carregamento dos estágios. ................................................................................... 81

Figura 6-3. Fluxograma do programa. ...................................................................................... 83

Figura 7-1. Manutenção de uma turbina modelo SST-100. ..................................................... 85

Figura 7-2. Turbina SST-100 configurada para ser utilizada como turbina de contrapressão. 86

Figura 7-3. Parâmetros de entrada do programa....................................................................... 87

Figura 7-4. Planilha que apresenta os resultados gráficos de cada estágio. ............................. 90

Lista de Tabelas

Tabela 2-1. Condições do vapor na entrada e na saída da turbina............................................ 42

Tabela 2-2. Propriedades do vapor após consultar o diagrama H-S. ........................................ 43

Tabela 2-3. Condições do vapor. .............................................................................................. 43

Tabela 5-1. Perdas devido às válvulas de regulagem. .............................................................. 65

Tabela 7-1. Características da turbina SST-100. ...................................................................... 84

Tabela 7-2. Desempenho da turbina. ........................................................................................ 88

Tabela 7-3. Pressões e temperaturas em cada estágio. ............................................................. 88

Tabela 7-4. Grau de reação e carregamento dos estágios. ........................................................ 89

Tabela 7-5. Resultados geométricos. ........................................................................................ 89

Lista de Símbolos

Caracteres Latinos

C Velocidade absoluta do escoamento

c Corda da palheta

aC Velocidade axial

LC Coeficiente de sustentação

D Diâmetro

Es Espaçamento entre as grades

H Entalpia

h Altura do canal

k Espaçamento radial (folga de topo)

M Número de Mach

m Vazão mássica

N Rotação

P Pressão estática

tP Pressão de estagnação

R Grau de reação

rr Raio da raiz

tr Raio do topo

mr Raio médio

s Passo

T Temperatura estática

tT Temperatura total

máxt Espessura máxima da palheta

et Espessura do bordo de fuga

mU Velocidade tangencial na linha média

W Velocidade relativa

Y Coeficiente de perdas

pY Coeficiente de perdas de perfil

sY Coeficiente de perdas secundárias

tipY Coeficiente de perdas por folga de topo

Caracteres Gregos

α Ângulo do escoamento absoluto

β Ângulo do escoamento relativo

HΔ Variação da entalpia

γ Relação dos calores específicos ( )/p vc c

η Eficiência

isη Eficiência isentrópica

λ Parâmetro empírico para determinação da perda secundária

ψ Carregamento

ϕ Coeficiente de velocidade

Subscritos

1 Entrada do estator

2 Saída do estator

3 Saída do rotor

E Estator

is Isentrópico

máx Máximo

M Propriedades na linha média

R Rotor

Sumário

1. Introdução ......................................................................................................................... 17

1.1. Identificação do Tema................................................................................................ 17

1.2. Objetivos do Trabalho ............................................................................................... 18

1.3. Organização do Trabalho ........................................................................................... 19

2. A turbina a Vapor ............................................................................................................. 21

2.1. Breve Histórico .......................................................................................................... 21

2.2. Princípio de Funcionamento ...................................................................................... 26

2.3. Principais Componentes............................................................................................. 28

2.4. Classificação .............................................................................................................. 32

2.4.1. Quanto ao Modo de Atuação do Vapor .............................................................. 33

2.4.2. Quanto à Direção do Fluxo de Vapor em Relação ao Plano de Rotação ........... 35

2.4.3. Quanto ao Número de Palhetas sobre as quais Incide o Vapor .......................... 35

2.4.4. Quanto ao Número de Estágios .......................................................................... 36

2.4.5. Quanto à Condição do Vapor de Descarga ......................................................... 36

2.5. Ciclo Rankine ............................................................................................................ 36

2.6. Diagrama H-S ............................................................................................................ 40

3. O Fluxo de Vapor ............................................................................................................. 45

3.1. Expansão do Vapor nos Bocais ................................................................................. 45

3.1.1. Bocais Convergentes .......................................................................................... 47

3.1.2. Bocais Convergente-divergentes ........................................................................ 48

3.2. Expansão do Vapor nos Bocais Considerando Perdas ............................................... 49

3.3. Escoamento nas Palhetas Móveis de um Estágio de Impulso .................................... 50

3.4. Escoamento nas Palhetas Móveis de um Estágio de Reação ..................................... 53

4. Geometria do Canal .......................................................................................................... 57

4.1. Definição da Forma do Canal .................................................................................... 57

4.2. Calculo da Geometria do Canal ................................................................................. 58

4.3. Empalhetamento ........................................................................................................ 62

4.4. Critério de Zweifel ..................................................................................................... 63

5. Mecanismos de Perdas: .................................................................................................... 65

5.1. Perdas nas Válvulas de Regulagem ........................................................................... 65

5.2. Modelo de perdas de Ainley-Mathieson: ................................................................... 66

5.2.1. Perdas de perfil: .................................................................................................. 69

5.2.2. Perdas Secundárias: ............................................................................................ 72

5.2.3. Perdas por Folgas de Topo: ................................................................................ 75

5.2.4. Correção devido à Espessura da Palheta: ........................................................... 76

6. Procedimento de Projeto ................................................................................................... 78

6.1. Considerações Iniciais: .............................................................................................. 78

6.2. Parâmetros de Entrada: .............................................................................................. 78

6.3. Determinação da Queda Entálpica Teórica Disponível ............................................. 81

6.4. Carregamento dos estágios ........................................................................................ 81

6.5. Cálculos e Refinamento do Projeto ........................................................................... 82

6.6. Resultados .................................................................................................................. 83

7. Validação do Programa .................................................................................................... 84

7.1. Turbina SST-100 da Siemens .................................................................................... 84

7.2. Parâmetros de Entrada do Programa .......................................................................... 86

7.3. Resultados Obtidos .................................................................................................... 88

8. Conclusões ........................................................................................................................ 91

9. Referência Bibliográfica ................................................................................................... 92

17

1. Introdução

A palavra energia se refere “ao potencial inato para executar trabalho ou realizar uma

ação”. As sociedades modernas dependem cada vez mais de um elevado consumo energético

para a sua subsistência. Para isso, foram sendo desenvolvidos, ao longo da história, diversos

processos de produção, transporte e armazenamento de energia. Na figura a seguir, pode-se

observar a demanda mundial crescente por energia.

Figura 1-1. Histórico e projeção da curva de demanda energética mundial. (Fonte: IEA)

Esse aumento da demanda energética, aliado a necessidade de se evitar o desperdício

dos recursos naturais cada vez mais escassos, estimula diversas pesquisas que têm como

objetivo desenvolver processos e métodos mais eficientes e “limpos” para a obtenção de

energia.

1.1. Identificação do Tema

Turbinas a vapor são equipamentos rotativos que convertem a energia contida no

vapor em energia elétrica ou em trabalho mecânico. Essas turbinas são utilizadas em diversos

ramos industriais para a geração de trabalho mecânico e energia elétrica. Pode-se ainda,

18

aproveitar o vapor de escape dessas turbinas para determinados processos industriais que

necessitam de calor.

Figura 1-2. Turbina a vapor modelo SST-800 fabricada pela Siemens.

Peças fundamentais para a geração de energia elétrica, as turbinas a vapor estão

presentes também em usinas nucleares e usinas térmicas. Nestas últimas, podem ser

combinadas com turbinas a gás para configurar os denominados ciclos combinados que

realizam uma geração de energia mais eficiente e limpa.

É neste contexto que está inserido este Trabalho de Graduação que tem como tema o

dimensionamento de uma turbina a vapor axial de modo a maximizar o seu rendimento para

um determinado requisito de projeto.

1.2. Objetivos do Trabalho

São objetivos deste trabalho:

• Caracterizar e classificar as turbinas a vapor;

• Caracterizar o escoamento do vapor ao atravessar a turbina;

• Mostrar os procedimentos de cálculo para o dimensionamento de uma turbina a vapor;

• Elaborar uma rotina computacional que automatize esse procedimento;

• Realizar o dimensionamento de uma turbina a vapor, dadas os requisitos de projeto;

19

• Comparar as dimensões obtidas com as dimensões de uma turbina real que possua os

mesmos requisitos de projeto.

1.3. Organização do Trabalho

Para facilitar sua leitura e seu entendimento, o presente trabalho foi dividido em 9

capítulos.

• Capítulo 1. Introdução. Compreende a identificação do tema e dos objetivos deste

trabalho;

• Capítulo 2. A Turbina a Vapor. Neste capítulo, serão mostrados um breve histórico da

turbina a vapor, seu princípio de funcionamento e seus principais componentes. Serão

mostradas também algumas das classificações existentes e será feita uma análise do ciclo

Rankine. Por fim, será explicada a utilização do diagrama H-S para o cálculo das

propriedades do vapor.

• Capítulo 3. O Fluxo de Vapor. Neste capítulo, será analisado o comportamento do

escoamento de vapor ao atravessar as seções de uma turbina. Primeiramente, estudar-se-ão

a expansão do vapor nos bocais e, posteriormente, o fluxo nas seções móveis de um

estágio de impulso e de um estágio de reação.

• Capítulo 4. Dimensionamento de Bocais e de Palhetas. Neste capítulo, será mostrado o

procedimento para o cálculo das dimensões das seções de um estágio. Será também

apresentado o critério de Zweifel utilizado para determinar o número ótimo de palhetas

para cada grade;

• Capítulo 5. Mecanismos de Perdas. Nesta seção, serão apresentadas as perdas

consideradas no desenvolvimento desse trabalho. Foram consideradas duas categorias de

perdas: as perdas nas válvulas de regulagem e as perdas nas grades da turbina. Para a

determinação das perdas nas grades, foi utilizado o modelo de Ainley-Mathieson.

• Capítulo 6. Procedimento de Projeto. Nesta seção, será apresentada a rotina para o

dimensionamento de turbinas axiais a vapor.

• Capítulo 7. Validação do Programa. Nesta seção, será realizada uma simulação de projeto

de uma turbina real para validar o programa desenvolvido.

20

• Capítulo 8. Conclusões. Nesta seção, serão apresentadas as conclusões referentes a este

trabalho.

• Capítulo 9. Referência Bibliográfica. Nesta seção, serão apresentadas as referências

utilizadas para a elaboração deste trabalho de graduação.

21

2. A turbina a Vapor

Neste capítulo, serão mostrados um breve histórico da turbina a vapor, seu princípio

de funcionamento e seus principais componentes. Serão mostradas também algumas das

classificações existentes e será feita uma análise do ciclo Rankine. Por fim, será explicada a

utilização do diagrama H-S para o cálculo das propriedades do vapor.

2.1. Breve Histórico

A energia contida no vapor e sua capacidade de realizar trabalho são conhecidas pelo

homem desde a antiguidade. Em 120 a.C., Hero de Alexandria descreveu um mecanismo

utilizado por padres no Egito Antigo que, para muitos, é considerado a primeira turbina criada

pelo homem. Esse invento possuía uma esfera oca na qual era introduzido, através de um

eixo, vapor a alta pressão. O vapor escapava por dois canos diametralmente opostos, curvados

em direções opostas, a reação do vapor escapando causava a rotação da esfera.

Outro dispositivo conhecido desde a antiguidade era o “Aeolipile” que,

simplificadamente, era um vaso de bronze com um pequeno orifício. No vaso, a água era

aquecida através de uma fonte de calor e convertida em vapor a alta pressão e, através do

orifício esse vapor escapava com alta velocidade.

Figura 2-1. Esquema da turbina de Hero acoplada ao “Aeolipile”.

22

Todavia, a turbina de Hero não possuía nenhuma utilidade prática, servia apenas para

entreter as pessoas daquela época.

Foram necessários quase dois milênios para que se desenvolvesse um projeto que

realmente aproveitasse a energia do vapor de forma prática. Em 1629, Giovanni de Branca,

um cientista italiano, foi o primeiro a propor um mecanismo que utilizava o jato de vapor que

escapava do “Aeolipile”. O projeto consistia em direcionar a saída de vapor para as palhetas

de uma roda de turbina conectada a um eixo que permitia a rotação. Entretanto, esse

mecanismo nunca foi construído, pois a arte de manufatura mecânica daquela época não

permitia. Outros projetos foram desenvolvidos naquela época, entretanto também não foram

construídos.

Figura 2-2. Desenho de Giovanni de Branca.

Somente no final do século XIX, os esforços de dois homens permitiram que as

primeiras máquinas rotativas movidas a vapor fossem construídas. Em 1883, Gustaf De Laval,

um engenheiro sueco, construiu a primeira turbina a vapor com uma aplicação prática.

Utilizando-se das idéias de Giovanni de Branca, ele desenvolveu uma turbina (de simples

estágio de impulso) que girava ao se direcionar um ou mais jatos de vapor com alta

velocidade. O alto padrão das construções realizadas pode ser verificado pelo fato de que os

menores rotores das turbinas de Laval atingiam rotações superiores a 26.000 RPM e, os

maiores rotores atingiam uma velocidade periférica de até 400 m/s, aproximando-se da

velocidade de um projétil.

23

Figura 2-3. Esquema da turbina de Laval. É considerada a primeira turbina a ser construída.

Entretanto, esses mecanismos apresentavam dois grandes problemas: a alta força

centrífuga devido à alta rotação e a alta vibração do conjunto. De Laval, com isso, reconheceu

o fenômeno da “velocidade crítica” e superou essa dificuldade ao utilizar um “eixo flexível”.

O segundo pioneiro da manufatura de turbinas a vapor foi Sir Charles A. Parson que,

desenvolveu seus projetos sob um diferente ponto de vista. Seu primeiro projeto, apresentado

em 1884, consistia em dois grupos de rodas de turbinas (de estágios de reação), sendo que

cada um dos grupos possuía 15 rodas consecutivas que tinham uma saída em comum. O vapor

entrava pelo meio do dispositivo e passava pelos dois grupos de rodas que estavam dispostos

em direções opostas.

O objetivo dessa construção era dividir a queda total de pressão entre os vários

estágios e, com isso, reduzir a rotação do eixo. Uma turbina experimental de 10 HP, por

exemplo, tinha que operar com uma rotação de “apenas” 17.000 RPM.

24

Figura 2-4. Réplica da turbina de Parson.

Foram necessários 15 anos para que os esforços de Parson fossem reconhecidos

mundialmente. Mas, uma vez reconhecidos, suas turbinas foram utilizadas extensivamente

para as mais diversas aplicações.

Já as turbinas de Laval eram limitadas a aplicações de pequena potência, pois como a

rotação era muito elevada, havia a necessidade da utilização de caixas de redução com

complexidade considerável para aquela época.

Durante a virada do século XIX, o desenvolvimento e a aplicação das turbinas a vapor

cresceram rapidamente sendo, atualmente, os principais geradores de potência principalmente,

para grandes potências. Outra aplicação muito utilizada naquela época foi na propulsão

marítima. Os ingleses foram os pioneiros nesse campo, adaptando em 1894 uma turbina

Parson em um iate que, posteriormente foi batizado com o nome de Turbinia.

25

Figura 2-5. Iate inglês Turbinia.

Entre as vantagens das modernas turbinas a vapor têm-se a simplicidade, a

confiabilidade, os baixos custos de manutenção e o pequeno espaço requerido em comparação

com os motores a diesel e a vapor. Além disso, a lubrificação é relativamente mais simples.

As turbinas a vapor modernas possuem capacidade de geração ampla, desde alguns

poucos kW até centenas de milhares de kW e rotações de eixo de 1.000 RPM até 15.000

RPM. Essa versatilidade faz com que as turbinas a vapor estejam presentes em diversas

aplicações.

As mais recentes aplicações das turbinas a vapor são nos chamados ciclos combinados

que unem o ciclo a vapor e o ciclo a gás para a geração de energia. O princípio de

funcionamento desse ciclo é a utilização do calor rejeitado da queima do combustível no ciclo

a gás para o aquecimento da água que vai movimentar a turbina a vapor. Os ciclos

combinados possuem capacidades variadas desde 2 MW até 800 MW e, apresentam

rendimentos térmicos de até 60%.

26

Figura 2-6. Esquema de um ciclo combinado.

2.2. Princípio de Funcionamento

De maneira geral, o funcionamento de uma turbina a vapor se dá pela ação dinâmica

do vapor. Parte da energia térmica do vapor é convertida em energia cinética através da queda

de pressão estática que ocorre no bocal (ou estator). O vapor resultante com alta velocidade é

direcionado pelo bocal (ou estator) para as passagens (canais) entre as palhetas móveis (rotor)

da turbina. Ao atravessar o rotor, a direção do fluxo de vapor é alterada, causando uma

mudança do momentum e, como resultado, a força dinâmica é transformada em uma força

que gira o eixo. Essa potência de eixo pode ser aproveitada para geração de energia elétrica ou

para realização de trabalho mecânico.

Se a queda de pressão estática ocorre principalmente no bocal estacionário com pouco

ou nenhuma queda de pressão ocorrendo no rotor, a turbina é denominada turbina de impulso

(ou de ação). Por outro lado, caso a queda de pressão estática também ocorra no rotor, assim

como no bocal estacionário, a turbina é denominada turbina de reação.

27

Figura 2-7. Comparativo entre turbinas de impulso e turbinas de reação.

O parâmetro utilizado para classificar o estágio da turbina de impulso ou de reação é o

grau de reação, R, definido por:

2 3

1 3

P PRP P−

=−

Sendo:

• 1P : pressão estática na entrada do estator;

• 2P : pressão estática na saída do rotor;

• 3P : pressão estática na saída do rotor.

28

Ou, em termos de entalpia:

2 3

1 3t t

H HRH H

−=

−

Sendo:

• 1tH : entalpia de estagnação na entrada do estator;

• 2H : entalpia estática na saída do estator;

• 3H : entalpia estática na saída do rotor;

• 3tH : entalpia de estagnação na saída do rotor.

Sabe-se, portanto, que turbinas de impulso possuem grau de reação zero e, as turbinas

de reação possuem grau de reação maior que zero e menor que um. Reação negativa não é

desejada, pois é acompanhada de uma desaceleração no rotor e de perdas excessivas. Reação

maior que um também não é desejada, pois será acompanhada de uma aceleração excessiva

no rotor e as perdas também serão grandes.

2.3. Principais Componentes

É muito importante a familiarização com os principais componentes de uma turbina a

vapor para o desenvolvimento deste trabalho. Portanto, nessa seção serão descritos os

principais componentes de uma turbina a vapor.

• Carcaça ou cilindro. É um invólucro de aço fundido usinado internamente cuja função é

confinar o vapor em seu interior e abrigar todo o conjunto da turbina (eixo, rotor, estator,

etc). Sua espessura pode ultrapassar 150 mm em regiões de alta pressão. O termo cilindro,

normalmente, é utilizado apenas para se referir à carcaça de forma cilíndrica;

29

Figura 2-8. Cilindro de uma turbina.

• Rotor ou roda móvel. É a parte girante da turbina cuja função é a transmitir torque ao

acoplamento. No rotor são fixadas as palhetas móveis que são responsáveis pela extração

de potência mecânica do vapor. Para sua fabricação são utilizados aços ligados e forjados,

Atualmente, empregam-se ligas com altos percentuais de níquel, cromo ou molibdênio;

Figura 2-9. Rotor de uma turbina da General Eletric.

• Estator ou roda fixa. É a parte fixa da turbina cuja função é direcionar o fluxo de vapor

para o rotor;

• Mancais. São suportes para a fixação do eixo da turbina. Na carcaça são montados um

conjunto de 2 a 4 mancais, dependendo do tamanho da turbina. Os mancais podem ser:

De guia. São os que suportam o peso do eixo e o carregamento radial. Permitem que o

eixo tenha movimento giratório livre de atrito;

De escora. São os que suportam a carga axial decorrente do choque do vapor com as

palhetas. É montado no sentido horizontal;

30

Os mancais de turbinas a vapor não usam rolamentos, são do tipo hidrodinâmico, em que

o eixo flutua sobre um filme de óleo com alta pressão que é causada pelo próprio

movimento do eixo, relativo à parede do mancal. O mancal também tem um sistema de

selagem de óleo e de vapor. Este sistema de selagem impede que vapores de óleo, ou de

água, passem da turbina para o ambiente. Normalmente o sistema é constituído de uma

série de labirintos que provocam uma perda de carga no fluxo de vapor, reduzindo o

vazamento;

• Labirintos. São peças com a finalidade de vedar a carcaça sem atritar. São fabricados na

grande maioria em alumínio e são bi-partidos radialmente para facilitar a manutenção da

máquina. Internamente, eles são aplicados para garantir o rendimento da turbina. Nos

casos em que há mais de um rotor, o vapor não pode se dissipar dentro da carcaça para

não perder energia e baixar o rendimento da máquina. Os labirintos também são utilizados

na vedação da carcaça em relação ao ambiente externo, evitando também a dissipação do

vapor para a atmosfera. Nas turbinas de grande porte, há a injeção de vapor nos labirintos,

por meio de uma tomada vinda da própria máquina, para equalizar as pressões e garantir a

vedação da carcaça;

• Bocais. São passagens cuja seção de área varia ao longo de seu comprimento. Possuem a

função de converter a energia potencial do vapor em energia cinética e direcioná-lo para a

próxima seção do estágio;

• Palhetas. São perfis aerodimâmicos que podem ser de 2 tipos:

Palhetas móveis. Projetadas para que se obtenha em uma das faces uma pressão

positiva, e na outra face uma pressão negativa. Da diferença de pressão entre as duas

faces é obtida uma força resultante, que é transmitida ao eixo gerando o torque do

eixo. São fixadas ao aro de consolidação pela espiga e ao disco do rotor pelo malhete

e, ao contrário das palhetas fixas, são removíveis;

Palhetas fixas. São aquelas fixadas no estator cuja função é direcionar o fluxo de vapor

para o próximo rotor (fazendo com que a direção do vapor na entrada de cada seção de

rotor permaneça similar). As palhetas fixas podem ser encaixadas diretamente no

estator (carcaça), ou em rebaixos usinados em peças chamadas de anéis suportes das

palhetas fixas, que são, por sua vez, presos à carcaça;

• Roda ou disco. São peças utilizadas para fixar as palhetas móveis no rotor;

31

Figura 2-10. Esquema de um disco de rotor.

• Diafragma. São peças utilizadas para fixar os bocais na carcaça. São utilizadas para

confinar o vapor e direcioná-lo para a entrada do bocal;

• Saída de exaustão. É a porção da carcaça que coleta e entrega o vapor de exaustão para a

saída ou condensador.

• Governador. É um sistema de controle de vazão de vapor que entra na turbina. O

governador pode ser mecânico, hidráulico, elétrico, pneumático ou alguma combinação

dessas ações. Os sistemas de controle de governador consistem em três elementos básicos.

Estes elementos são o sensor, o transmissor e o atuador. O elemento sensor pode ser

mecânico ("flyball"), elétrico ou de deslocamento positivo. O elemento transmissor pode

ser um mecanismo, um circuito hidráulico ou pneumático, um circuito elétrico ou uma

combinação. O elemento atuador do sistema do governador é a válvula ou válvulas que

controlam a vazão de vapor para a turbina;

• Sistema de parada de emergência. Além de um sistema de controle de velocidade, as

turbinas a vapor são projetadas com um sistema de parada de emergência para prevenir

danos à máquina. Quando o governador não consegue controlar a velocidade, a válvula de

segurança dispara e fecha completamente o fornecimento de vapor. Normalmente esse

sistema é acionado quando a velocidade excede um nível seguro desejada, geralmente

10% sobre a velocidade nominal. Este sistema é totalmente independente do governador.

Em geral é formado de um pino encaixado diametralmente na ponta do eixo, e mantido

32

dentro do eixo pela ação de uma mola. Se a rotação subir muito, a força centrífuga faz o

pino vencer a ação da mola.

Figura 2-11. Alguns dos componentes de uma turbina a vapor.

2.4. Classificação

A classificação das turbinas a vapor é muito vasta e pode ser realizada a partir de

diferentes critérios. Nesta seção serão explorados apenas alguns desses critérios.

• Modo de atuação do vapor:

Impulso:

Simples estágio;

Estágio de velocidade (Curtis);

Estágio de pressão (Rateau);

Estágios de pressão e de velocidade combinados (Curtis);

Reação (Parson);

Impulso e de reação combinados;

• Direção do fluxo de vapor em relação ao plano de rotação:

Fluxo axial;

Fluxo radial;

33

Fluxo misto;

• Número de pás sobre as quais incide o vapor:

Admissão total;

Admissão parcial;

• Número de estágios:

Simples estágio;

Vários estágios;

• Condição do vapor de descarga:

Contrapressão;

Condensação;

Extração;

Escape livre.

Entre os critérios não explorados neste capítulo, têm-se:

• Número de cilindros;

• Velocidade de rotação;

• Arranjo do fluxo.

2.4.1. Quanto ao Modo de Atuação do Vapor

• Turbinas de impulso com simples estágio. Possuem apenas uma seção de bocais e uma

seção de rotor. Após sofrer expansão nos bocais, o jato de vapor com alta velocidade

atravessa os canais entre as palhetas móveis e, ao sofrer deflexão, transfere sua energia

para o rotor fazendo-o girar;

• Turbinas de impulso com estágio de velocidade (Curtis). Possuem uma seção de bocais

seguida de 3 ou mais seções (intercalando seções móveis e fixas). O jato de vapor sai dos

bocais com alta velocidade e, ao atravessar os canais da primeira seção de palhetas

móveis, sofre deflexão e transfere parte da sua energia para o rotor. Após deixar a

34

primeira seção de palhetas móveis, o jato de vapor atravessa uma seção de palhetas fixas

que têm como finalidade direcioná-lo para a seção móvel seguinte. Este tipo de estágio é

recomendado para altas pressões iniciais, sendo utilizado também para diminuir a

velocidade de rotação do rotor;

• Turbinas de impulso com estágio de pressão (Rateau). São compostas por 2 ou mais

estágios de impulso simples. São utilizadas para dividir a queda de pressão em vários

estágios. Este tipo de estágio faz com que a eficiência da turbina, pois aumenta a

velocidade do jato de vapor mesmo trabalhando com pressões menores;

• Turbinas com estágio de velocidade e de pressão combinados (Curtis). Cada estágio de

pressão possui 2 ou até 3 seções de palhetas móveis ao invés de apenas uma seção. São

utilizadas em turbo gerador, pois permitem que se trabalhe com menores velocidades de

rotação do rotor;

• Turbinas de reação (Parson). Possuem seções de palhetas fixas e palhetas móveis

intercaladas entre si. O vapor se expande tanto nas palhetas fixas quanto nas palhetas

móveis. Este tipo de turbina é eficiente para baixas pressões e velocidades;

• Turbinas de impulso e reação combinados. São turbinas que possuem, normalmente, um

primeiro estágio de impulso e os estágios seguintes de reação.

Figura 2-12. À esquerda, esquema de uma turbina de impulso simples. No centro, esquema de uma

turbina de impulso com estágio de velocidade. À direita, esquema de uma turbina de impulso com dois

estágios (composição de pressão).

35

2.4.2. Quanto à Direção do Fluxo de Vapor em Relação ao Plano de

Rotação

• Turbinas axiais. O fluxo de vapor é paralelo ao eixo de rotação, atravessando as palhetas

que são dispostas radialmente no eixo. Normalmente, turbinas de médio e grande porte

são projetadas para apresentar esse tipo de fluxo, entretanto, algumas turbinas de pequeno

porte também podem apresentar esta configuração.

• Turbinas radiais. O fluxo de vapor é perpendicular ao eixo de rotação;

• Turbinas mistas. O fluxo de vapor muda em estágios de alta pressão é perpendicular ao

eixo de rotação e, em estágios de baixa pressão é paralelo ao eixo de rotação.

2.4.3. Quanto ao Número de Palhetas sobre as quais Incide o Vapor

• Turbinas com admissão total. O vapor é admitido por toda a periferia do bocal, ou seja, o

vapor incide simultaneamente sobre todas as palhetas do rotor;

• Turbinas com admissão parcial. O vapor incide somente em uma parte do rotor;

Figura 2-13. Esquema de uma turbina com admissão parcial de vapor.

36

2.4.4. Quanto ao Número de Estágios

• Turbinas de simples estágio. As turbinas a vapor de simples estágio apresentam um único

rotor que em geral é um estágio de impulso;

• Turbinas de vários estágios. São turbinas com vários estágios montados num mesmo eixo.

Podem apresentar estágios de impulso (Curtis-Rateau), de reação ou, ainda, combinados

de impulso e reação.

2.4.5. Quanto à Condição do Vapor de Descarga

• Turbinas de contrapressão. O vapor de descarga é conduzido a um processo em particular.

Neste caso a pressão do vapor na descarga é superior à atmosférica;

• Turbinas de condensação. O vapor de descarga é conduzido a um condensador;

• Turbinas de extração. O vapor não é aproveitado para outro processo, sendo que toda a

energia do vapor é extraída pela turbina;

• Turbinas de escape livre. O vapor de descarga é conduzido diretamente para a atmosfera.

2.5. Ciclo Rankine

As turbinas a vapor, assim como os motores a vapor, operam sobre um ciclo

termodinâmico denominado ciclo Rankine. Neste caso, o fluido de trabalho é a água;

entretanto, para outras aplicação pode-se usar a outras substâncias (amônia, por exemplo).

O fluído de trabalho num ciclo Rankine segue um ciclo fechado e é constantemente

reutilizado. Nesta seção, serão apresentados o ciclo Rankine simples e duas variações básicas

desse ciclo.

• Ciclo Rankine com reaquecimento;

• Ciclo Rankine com regeneração.

37

O ciclo Rankine simples compreende uma bomba, uma caldeira, uma turbina a vapor e

um condensador.

Figura 2-14. Esquema de um ciclo Rankine simples.

O diagrama T-s referente a este ciclo pode ser observado na figura a seguir.

Figura 2-15. Diagrama T-s do ciclo Rankine simples.

Neste diagrama, podem ser observados os seguintes processos:

• 1-2: Processo de bombeamento adiabático reversível, na bomba;

• 2-3: Transferência de calor a pressão constante, na caldeira;

• 3-4: Expansão adiabática reversível, na turbina;

• 4-1: Transferência de calor a pressão constante, no condensador.

38

A partir do balanço de energia e do balanço de massa, pode-se obter a seguinte

expressão para o rendimento térmico deste ciclo:

turbina bombatérmico

caldeira

W WQ

η −=

Sendo:

• turbinaW : trabalho gerado pela turbina;

• bombaW : trabalho consumido pela bomba para realizar o bombeamento da água;

• caldeiraQ : calor fornecido a água pela caldeira.

Apesar de o rendimento térmico do ciclo Rankine ser menor do que o rendimento

térmico do ciclo de Carnot correspondente utiliza-se aquele, pois:

• É muito mais fácil condensar completamente o vapor e trabalhar somente com líquido na

bomba como ocorre no ciclo Rankine;

• É muito mais fácil aquecer o vapor mantendo a pressão constante (como ocorre no ciclo

Rankine) do que aquecer o vapor enquanto este sofre uma expansão (como ocorre no ciclo

de Carnot).

Portanto, o ciclo Rankine é ideal para ser aplicado na prática.

O rendimento deste ciclo pode ser aumentado pela redução da pressão na descarga da

turbina ou pelo aumento da pressão no fornecimento de calor ou pelo superaquecimento do

vapor na caldeira.

Outra maneira de aumentar a eficiência é realizar modificações no ciclo. Uma dessas

modificações é reaquecer o vapor após atravessar parcialmente a turbina. A principal

vantagem desse arranjo é a diminuição do teor de umidade nos estágios de baixa pressão da

turbina.

O esquema do ciclo Rankine com reaquecimento está mostrado na figura a seguir.

39

Figura 2-16. Esquema de um ciclo Rankine com reaquecimento.

O diagrama T-s referente a este ciclo pode ser observado na figura a seguir.

Figura 2-17. Diagrama T-s do ciclo Rankine com reaquecimento.

Outra variação importante do ciclo Rankine é o ciclo com regeneração. Essa variação

envolve a utilização de aquecedores de água de alimentação cujo objetivo é pré-aquecer a

água antes de entrar na caldeira. Teoricamente, a água após deixar a bomba, circularia ao

redor da carcaça da turbina, em sentido contrário ao do vapor e, com isso, o calor do vapor

seria transferido ao líquido. Entretanto, essa configuração ideal não é possível de ser aplicada,

pois não é possível efetuar a transferência de calor necessária do vapor da turbina para a água

de alimentação. Além disso, o teor de umidade do vapor que deixa a turbina aumentaria

consideravelmente.

40

A montagem real do ciclo regenerativo envolve a extração de uma parte do vapor da

turbina parcialmente expandido. Esse vapor extraído é utilizado no aquecedor de água de

alimentação. O esquema desse arranjo pode ser observado a seguir.

Figura 2-18. Esquema de um ciclo Rankine regenerativo.

2.6. Diagrama H-S

O dimensionamento das turbinas a vapor requer a determinação das propriedades

(entalpia específica, entropia específica, volume específico e título) da água em diversas

condições. Existem, basicamente, três maneiras para se determinar essas propriedades, através

das tabelas de vapor, do diagrama H-S (entalpia-entropia) e de softwares específicos.

Nesta seção será explicada a utilização do diagrama H-S que pode ser observado na

figura seguir.

41

Figura 2-19. Diagrama H-S.

Sendo:

• Eixo y: representa a entalpia específica do vapor;

• Eixo x: representa a entropia específica do vapor;

• Linhas em vermelho: representam o título do vapor (x) que é dado pela razão entre a

massa de vapor de água pela massa total de água;

• Linhas em azul: representam a pressão do vapor;

• Linhas em verde: representam a temperatura do vapor.

Apesar de sua aparência complexa, o diagrama H-S é, na verdade, muito prático de ser

utilizado. Primeiramente, devem-se identificar duas propriedades do vapor que definam um

estado. Entre as possíveis combinações, tem-se:

• Pressão e temperatura (para vapor superaquecido, acima da curva x=1.00);

42

• Pressão e título (para vapor saturado, abaixo da curva x=1.00).

A partir dessas duas propriedades, marca-se no diagrama o ponto de encontro das

curvas correspondentes de cada uma delas. Localizado esse ponto de intersecção das curvas,

pode-se determinar a entalpia específica (pelo eixo y) e a entropia específica (pelo eixo x) do

da água naquele estado.

Para exemplificar, vai ser calculada a queda entálpica de uma turbina a vapor

conhecendo-se as condições do vapor na entrada e na saída dessa turbina.

Tabela 2-1. Condições do vapor na entrada e na saída da turbina. Vapor na entrada Vapor na saída

Pressão (bar) 21 1,5

Temperatura (ºC) 280 125

A seguir, marcam-se os pontos correspondentes no diagrama.

Figura 2-20. Cálculo da queda entálpica real pelo diagrama H-S.

43

Logo, da figura anterior, são determinadas as propriedades do vapor para cada um dos

estados.

Tabela 2-2. Propriedades do vapor após consultar o diagrama H-S.

Vapor na entrada Vapor na saída

Entalpia (kJ/kg) 3.000 2.700

Entropia (kJ/kg K) 6,6 7,3

A queda entálpica é dada pela seguinte expressão:

1 2 1 2H H H−Δ = −

Logo, 1 2 (3.000 2.700)H −Δ = − = 300 kJ/kg.

Outro parâmetro que pode ser obtido a partir do diagrama H-S é a eficiência

isentrópica da turbina. Essa eficiência é dada pela razão entre a queda entálpica real pela

queda entálpica teórica.

isis

HH

η Δ=Δ

A queda entálpica teórica é obtida pela expansão isentrópica do vapor na turbina.

1 2, 1 2,is isH H H−Δ = −

Tabela 2-3. Condições do vapor.

Vapor na entrada Vapor na saída Vapor na saída

(expansão isentrópica)

Pressão (bar) 21 1,5 1,5

Entropia (kJ/K kg) 6,6 7,3 6,6

A seguir, marcam-se os pontos correspondentes no diagrama.

44

Figura 2-21. Cálculo da eficiência isentrópica pelo diagrama H-S.

A partir da figura anterior, tem-se que: 2,isH =2.450 kJ/kg.

Portanto, 1 2

1 2,

(3000 2700) 300 55%(3000 2450) 550iso

is

HH

η −

−

Δ −= = = =Δ −

.

Nesse trabalho foi utilizada uma DLL acoplada ao programa desenvolvido em Excel

para a determinação dessas propriedades.

45

3. O Fluxo de Vapor

Neste capítulo, será analisado o comportamento do escoamento de vapor ao atravessar

as seções de uma turbina. Primeiramente, estudar-se-ão a expansão do vapor nos bocais e,

posteriormente, o fluxo nas seções móveis de um estágio de impulso e de um estágio de

reação.

3.1. Expansão do Vapor nos Bocais

O bocal possui um canal cuja área transversal varia ao longo de seu comprimento. Sua

função é converter a energia potencial do vapor em energia cinética e direcionar esse fluxo

para a seção móvel do estágio.

O aumento da velocidade do jato de vapor é obtido pela sua queda de entalpia. Sabe-

se, da termodinâmica, que a energia total do vapor é dada pela soma de sua energia interna u ,

com sua energia cinética 2 / 2C g e com o trabalho Pv devido à pressão do vapor.

De acordo com a Lei da Conservação de Energia, sem considerar a troca de calor com

o ambiente, sabe-se que as energias na entrada e na saída do bocal são iguais, logo:

222,1

1 1 1 2 2 22 2isCCu Pv u P v+ + = + +

sendo:

• u : energia interna do vapor;

• C : velocidade absoluta do vapor;

• P : pressão estática do vapor;

• v : volume específico do vapor.

O índice “1” é utilizado para representar a entrada do bocal, o índice “2” sua saída e, o

índice “is” corresponde à expansão isentrópica.

46

Entretanto, sabe-se que ( )u Pv+ é a entalpia H , logo:

222,1

1 2,2 2is

is

CCH H+ = +

Reescrevendo a equação anterior, tem-se:

2 22, 1

1 2, 1 2,

( )2

isis is

C CH H H −

−= − = Δ

Portanto, pode-se observar que o aumento da energia cinética do vapor durante sua

expansão é igual à queda da sua entalpia (desconsiderando-se as perdas).

O diagrama H-S da expansão isentrópica do vapor no bocal pode ser observado a

seguir:

Figura 3-1. Diagrama H-S para a expansão isentrópica no bocal.

A expressão para o cálculo da velocidade teórica na saída do bocal é facilmente

determinada rearranjando-se a equação anterior.

22, 1 2, 12is isC H C−= Δ +

47

A queda de entálpica, 1 2,isH −Δ , deve ser expressa em /J kg para se obter a velocidade

em /m s .

Como a velocidade inicial do vapor na entrada do bocal 1C é, normalmente,

desconsiderada no cálculo de turbinas, a equação anterior pode ser simplificada para:

2, 1 2,2is isC H −= Δ

3.1.1. Bocais Convergentes

Existem dois tipos de bocais:

• Convergentes;

• Convergentes-divergentes.

Figura 3-2. À esquerda, esquema de um bocal convergente. À direita, esquema de um bocal convergente-

divergente.

Bocais convergentes possuem uma seção de área que decresce uniformemente até

atingir uma área mínima que depois de atingida permanece constante até a saída do bocal.

Nesses bocais, sabe-se que a expansão do vapor da pressão na entrada, 1P , até a pressão na

saída, 2P , está limitada a certo valor conhecido como pressão crítica, crP .

Da teoria e de investigações experimentais, foi descoberto que esse valor é 0,577 da

pressão inicial quando o vapor é seco e saturado e, 0,546 da pressão inicial quando o vapor

está superaquecido.

48

A relação entre essa pressão crítica e a pressão na entrada do bocal é conhecida como

razão crítica, 1

crcr

PP

υ = .

Já a velocidade do vapor quando submetido a essa pressão crítica é conhecida como

velocidade crítica, crC .

Entretanto, para alcançar pressões na saída do bocal inferiores a pressão crítica

( 2 crP P< ), deve-se utilizar bocais convergente-divergentes cujas velocidades na saída podem

superar a velocidade crítica ( 2 crC C> ).

3.1.2. Bocais Convergente-divergentes

São bocais que possuem uma parte convergente seguida de uma parte divergente. Na

parte convergente, o vapor expande de sua pressão inicial, 1P , até a pressão crítica, crP , que é

atingida na menor área transversal do canal, conhecida como garganta. Na garganta o vapor

atinge a velocidade crítica, crC . A expansão do vapor da pressão crítica até sua pressão final

na saída do bocal, 2P , ocorre na parte divergente, sendo que a velocidade aumenta do seu

valor crítico até a velocidade final na saída do bocal 2,isC .

A pressão crítica do vapor é determinada utilizando-se a razão crítica:

1cr crP Pυ=

Já a velocidade crítica a qual ocorre na garganta do bocal é determinada pela equação:

21 12( )cr crC H H C= − +

Sendo crH a entalpia específica do vapor na garganta dada em /kJ kg .

De acordo com SHLYAKHIN [1], pode-se utilizar outra expressão para se determinar

a velocidade essa velocidade crítica:

49

1 121cr

kC g Pvk

=+

sendo:

• 1,035 0,1k x= + ⇔ Vapor saturado com título x;

• 1,135k = ⇔ Vapor seco saturado;

• 1,3k = ⇔ Vapor superaquecido;

• g : aceleração da gravidade.

3.2. Expansão do Vapor nos Bocais Considerando Perdas

Na prática, a expansão do vapor no bocal não pode ser considerada isentrópica. Como

o processo de expansão do vapor não é adiabático, a entalpia real do vapor, 2H , na saída do

bocal será ligeiramente superior que a entalpia teórica, 2,isH . O processo de expansão real do

vapor no bocal, considerando as perdas, pode ser observado na figura a seguir:

Figura 3-3. Diagrama H-S para expansão real no bocal.

50

Portanto, a velocidade real do vapor na saída do bocal é dada pelas seguintes

equações:

2 1 2 1 2, 1

2 2,2 22 1 2 1 1 2, 1 1

2 2 0

2 2 0

is

is

is

C H H CC C

C H C H C C

ϕϕ

ϕ

− −

− −

⎧ = Δ = Δ ⇔ =⎪ → =⎨= Δ + = Δ + ⇔ ≠⎪⎩

Sendo ϕ o coeficiente de velocidade do bocal cujo valor, normalmente, varia de 0,91

até 0,98. O valor mais utilizado é 0,95, entretanto esse valor depende do tamanho e do

formato do bocal e pode ser determinado experimentalmente. Esse coeficiente de velocidade

tem como finalidade computar todas as perdas, nHΔ , que ocorrem no bocal.

2 2 2 22, 2 2,2 2

2

1(1 ) 12 2 2

is isn

C C C CH ϕϕ

− ⎛ ⎞Δ = = − = −⎜ ⎟

⎝ ⎠

3.3. Escoamento nas Palhetas Móveis de um Estágio de

Impulso

Sabe-se que devido à rotação do rotor, a velocidade do escoamento que entra nessa

seção apresenta uma velocidade com diferente magnitude e direção ao se tomar como

referencial as palhetas móveis. Portanto, para analisar o escoamento nas seções móveis de um

estágio, é necessário utilizar-se de triângulos de velocidades.

Neste trabalho será adotada a seguinte convenção:

Figura 3-4. Triângulo de velocidades.

51

sendo:

• C : velocidade absoluta do escoamento (referido a um referencial fixo);

• W : velocidade relativa do escoamento (referido às palhetas do rotor);

• U : velocidade tangencial das palhetas móveis;

• α : ângulo que representa a direção da velocidade absoluta;

• β : ângulo que representa a direção da velocidade relativa.

A seguir, tem-se a representação esquemática de um estágio de impulso:

Figura 3-5. Variação da velocidade do escoamento nas palhetas móveis de um estágio de impulso.

O índice “2” corresponde à entrada das palhetas móveis e o índice “3” à saída.

Utilizando-se das relações trigonométricas em um triângulo, a velocidade relativa na entrada

do rotor é dada por:

2 22 2 2 22 cosW C U UC α= + −

mas, 60

mNDU r πω= = , sendo:

• ω : velocidade angular do eixo do rotor;

• r : distância entre o centro do eixo até o ponto considerado na palheta;

52

• N: rotação do eixo da turbina em RPM.

Já o ângulo o ângulo de entrada, 2β , é dado por:

22 2

2

Carcsen senW

β α⎛ ⎞

= ⎜ ⎟⎝ ⎠

Sabe-se que, para evitar choques na entrada das palhetas móveis, se devem fixar essas

palhetas no disco do rotor formando o mesmo ângulo 2β do escoamento.

Devido à curvatura das passagens entre as palhetas, o jato de vapor sofre uma

mudança na sua direção ao atravessá-las. O jato de vapor deixa as passagens com uma

velocidade relativa 3W e com um ângulo 3β . O ângulo 3β é conhecido como ângulo de saída

sendo normalmente menor que o ângulo 2β . Na pratica, tem-se:

3 2 (2º 10º )β β= − →

Devido à existência de perdas nas passagens entre as palhetas, a velocidade relativa na

saída, 3W , será menor que a velocidade relativa na entrada, 2W .

3 2W Wψ=

sendo ψ o coeficiente de velocidade das passagens entre as palhetas móveis. Esse coeficiente

de velocidade tem como finalidade computar todas as perdas, bHΔ , que ocorrem nas palhetas

móveis de um estágio de impulso.

2 2 22

22 3 322

( ) 1(1 ) 12 2 2b

W W WWH ψψ

− ⎛ ⎞Δ = = − = −⎜ ⎟

⎝ ⎠

Já a velocidade absoluta na saída do rotor, utilizando-se também das relações

trigonométricas em um triângulo, é dada por:

2 23 3 3 32 cosC W U UW β= + −

53

Já o ângulo o ângulo saída, 3α , é dado por:

33 3

3

Warcsen senC

α β⎛ ⎞

= ⎜ ⎟⎝ ⎠

3.4. Escoamento nas Palhetas Móveis de um Estágio de

Reação

Em um estágio de reação, os bocais são substituídos por palhetas fixas diretrizes que

formam o estator. A queda entálpica disponível é distribuída entre as palhetas fixas (estator) e

as palhetas móveis (rotor) como pode ser observado na figura a seguir:

Figura 3-6. Diagrama H-S para a expansão em um estágio de reação

Portanto, tem-se:

1 3 1 2 2 3, 2 3, 2 3is isH H H H H− − − − −Δ = Δ + Δ → Δ ≈ Δ

54

sendo:

• 1 3H −Δ : queda entálpica disponível no estágio;

• 1 2H −Δ : queda entálpica real disponível no estator;

• 2 3,isH −Δ : queda entálpica teórica disponível no rotor;

• 2 3H −Δ : queda entálpica real disponível no rotor;

• bHΔ : perdas no rotor.

Sabe-se que o estator possui a mesma função do bocal, ou seja, converte a

energia potencial do vapor em energia cinética e direciona esse fluxo para o rotor. Portanto, a

velocidade do vapor que deixa o estator é dada por:

1 2 1 2 1 2,0 2 2 isC C H Hϕ− −= ⇒ = Δ = Δ

2 21 2 1 2, 1 1 2, 10 2 2is isC C H C H Cϕ− −≠ ⇒ = Δ + = Δ +

O escoamento de vapor deixa o estator com uma velocidade absoluta 2C e entra pelas

passagens entre as palhetas móveis formando um ângulo 2α como pode ser observado na

figura a seguir.

Figura 3-7. Variação da velocidade do escoamento nas palhetas móveis de um estágio de reação.

55

Já a velocidade relativa na entrada do rotor, 2W , e o ângulo de entrada no rotor, 2β ,

são obtidos da mesma forma que no estágio de impulso.

2 22 2 2 2

12 2

1

2 cos

sin

W C U UC

CarcsenW

α

β α

⎧ = + −⎪⎨ ⎛ ⎞

=⎪ ⎜ ⎟⎝ ⎠⎩

Em seguida, deve-se determinar o triangulo de velocidades na saída do rotor.

Entretanto, primeiramente, deve-se introduzir o conceito de grau de reação do estágio.

O grau de reação do estágio, R , é dado pela relação entre a queda entálpica que ocorre

no rotor pela queda entálpica total do estágio:

2 32 3 1 3

1 3

HR H R HH

−− −

−

Δ= → Δ = ΔΔ

Já a energia teórica disponível no rotor que pode ser convertida em trabalho de eixo é

dada por:

2 23, 2 2 32 2is

K KW W Hg g −= + Δ

Rearranjando-se a equação anterior, pode-se determinar a velocidade relativa teórica

na saída do rotor, 3,isW :

2 2 23, 2 2 3, 2 2 3, 2 1 3,2 2 2is is is isW W H W H W R H− − −= + Δ = + Δ = + Δ

Entretanto, devem-se considerar as perdas nas palhetas móveis, logo, a velocidade real

na saída do rotor é dada por:

3 3,isW Wψ=

56

sendo ψ o coeficiente de velocidade das passagens entre as palhetas móveis. Esse coeficiente

de velocidade tem como finalidade computar todas as perdas, bHΔ , que ocorrem nas palhetas

móveis de um estágio de reação.

2 2 2 2

3, 3 3,2 32

( ) 1(1 ) 12 2 2

is isb

W W W WH ψψ

− ⎛ ⎞Δ = = − = −⎜ ⎟

⎝ ⎠

Já a velocidade absoluta na saída do rotor, 3C , é calculada da mesma forma que num

estágio de impulso, logo:

2 23 3 3 32 cosC W U UW β= + −

Sabe-se que quando a expansão é distribuída igualmente entre o estator e o rotor, têm-

se as seguintes relações para os ângulos do escoamento na entrada e na saída do rotor:

2 3

3 2

α βα β

=⎧⎨ =⎩

Caso a expansão não é distribuída igualmente, ou seja, a reação não é de 50%, dado o

ângulo de saída das palhetas móveis, 3β , tem-se que:

33 3

3

Warcsen senC

α β⎛ ⎞

= ⎜ ⎟⎝ ⎠

57

4. Geometria do Canal

Neste capítulo, será mostrado o procedimento para o cálculo das dimensões das seções

de um estágio. Será também apresentado o critério de Zweifel para determinar o número

ótimo de palhetas para cada grade.

4.1. Definição da Forma do Canal

Existem diversas formas de canais para turbinas axiais, algumas dessas formas podem

ser observadas na figura a seguir:

Figura 4-1. Formas de canal axial.

Normalmente, os estágios de turbinas são projetados para que a velocidade axial ao

longo do estágio não varie. Portanto, deve-se ter um aumento da área transversal do canal para

acomodar o decréscimo da densidade do vapor à medida que ele se expande através do

estágio. Neste trabalho, será escolhida a configuração com o diâmetro médio constante, pois

como o projeto preliminar é realizado na altura média, pode-se considerar a velocidade

periférica, mU , constante, sendo:

260m mNU rπ=

sendo:

58

• mU : velocidade periférica na altura média em m/s;

• mr : raio médio em m;

• N : rotação da turbina em RPM.

4.2. Calculo da Geometria do Canal

Definida a forma do canal, deve-se calcular a área em três seções do estágio,

observadas na figura seguir:

Figura 4-2. Seções de um estágio.

sendo:

• 3,rr : raio da raiz na saída do rotor;

• 3,tr : raio do topo na saída do rotor;

59

Utilizando-se da Equação da Continuidade, pode-se determinar a área em qualquer

seção do estágio. Logo, a expressão para o cálculo das áreas é dada por:

mvmv AC AC

= → =

sendo:

• A : área de uma dada seção ( 2m );

• m : vazão mássica de vapor ( /kg s );

• v : volume específico do vapor para uma dada seção ( 3 /m kg );

• C : velocidade do vapor na direção perpendicular a área A ( /m s ).

Logo, a área na entrada do bocal, 1A , pode ser determinada pela seguinte expressão:

1 11

1 1 1a

mv mvAC C senα

= =

sendo 1aC a velocidade absoluta na direção axial na entrada do bocal. Já a área na saída do

bocal pode ser determinada pela seguinte expressão:

2 22

2 2 2a

mv mvAC C senα

= =

sendo 2aC a velocidade absoluta na direção axial na saída do bocal. Entretanto, num bocal

convergente-divergente, deve-se determinar também a área da garganta, 2GA .

22 2 2

2G

mvA A senC

α= =

Em SHLYAKHIN [1], são apresentadas outras expressões para o cálculo dessa área.

Para vapor seco saturado e vapor superaquecido tem-se, respectivamente:

60

21 1199 /G

mAP v

=

21 1209 /G

mAP v

=

Entretanto, sabe-se, pela experiência, que a expressão a seguir pode ser utilizada para

as duas condições apresentando valores bem próximos dos verdadeiros.

21 1203 /G

mAP v

=

Já a área na saída do rotor é dada por:

3 33

3 3 3a

mv mvAW sen Cβ

= =

sendo 3aC a velocidade absoluta na direção axial na saída do rotor. Após determinadas essas

áreas, são calculadas as alturas das seções que são dadas por:

( )( ) 1, 2, 2 ,3xx

m

Ah x G

Dπ ε= → =

sendo ε o grau de admissão parcial da seção. Quando a admissão é total tem-se 1ε = e

quando a admissão é parcial, 1ε ≠ .

Já a altura média do estator, ,m Eh , e a altura média do rotor, ,m Rh , são dadas por:

1 2,

2 3,

2

2

m E

m R

h hh

h hh

+⎧ =⎪⎪⎨ +⎪ =⎪⎩

Já os raios inferiores e superiores para cada uma das seções são dados por:

61

( )( ),sup

( )( ),inf

2 1,2,3

2

xx m

xx m

hr D

xh

r D

⎧= +⎪⎪ =⎨

⎪ = −⎪⎩

Outra dimensão que deve ser determinada quando se utilizam bocais convergente-

divergentes é o comprimento da parte divergente, l . Na figura a seguir, tem-se um esquema

de um bocal convergente-divergente:

Figura 4-3. Esquema de um bocal convergente-divergente.

O comprimento da parte divergente do bocal é dado por:

2 2

2 tan2

Gh hlγ

−=

⎛ ⎞⎜ ⎟⎝ ⎠

sendo:

• 2h : altura da saída do bocal;

• 2Gh : altura da garganta do bocal;

• γ : ângulo de divergência do bocal cujo valor recomendado é de 6º a 12º.

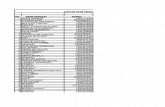

Para valores de γ inferiores ao recomendado, ter-se-iam bocais muito compridos. Já

para valores maiores do que o recomendado, o jato de vapor descolaria da parede do bocal e

surgiriam turbulências no escoamento.

62

4.3. Empalhetamento

Determinadas as dimensões dos canais, o próximo passo é fazer o empalhetamento das

grades e definir algumas das dimensões básicas das palhetas. Na figura a seguir têm-se

algumas dessas dimensões que serão definidas.

Figura 4-4. Passo VS corda em uma palheta.

De acordo com COHEN, ROGER e SARAVANAMUTTO [10]:

• A corda do estator, Ec , e a corda do rotor, Ec , são dadas por:

,

,

3 4

3 4

m EE

m RR

hc

hc

⎧=⎪⎪ →

⎨⎪ =⎪ →⎩

sendo que o valor ,m E

E

hc

é denominado razão de aspecto e seu valor, normalmente, varia de 3 a

4. Entretanto, sabe-se que valores fora desse limite são encontrados em diversas palhetas

existentes. Sendo, portanto, o valor sugerido por com COHEN, ROGER e

SARAVANAMUTTO puramente didático.

• A corda axial do estator, ,ax Ec , e a corda axial do rotor, ,ax Ec , são dadas por:

63

,,

,,

2 4

2 4

m Ez E

m Rz R

hc

hc

⎧=⎪⎪ →

⎨⎪ =⎪ →⎩

• O espaçamento entre o estator e o rotor, EEs , e espaçamento entre o rotor e o estator do

próximo estágio são dados por:

,

,

(0, 2 0,5)(0,2 0,5)

E z E

R z R

Es cEs c d

= →⎧⎪⎨ = →⎪⎩

4.4. Critério de Zweifel

Determinadas as principais dimensões das grades da turbina, o próximo passo é a

determinação do número de palhetas de cada grade.

No sentido de reduzir custos, peso e problemas com o resfriamento (mais ar para ser

sangrado do compressor), um número de palhetas mais baixo é escolhido. Por este aspecto,

isto significa que o maior valor da relação z

sc

deva ser escolhido.

sendo:

• s : passo entre duas palhetas consecutivas;

• zc : corda axial da palheta.

Entretanto, um limite superior para z

sc

é escolhido de modo que garanta a habilidade

do escoamento permanecer “colado” ao perfil nas condições de alto carregamento

aerodinâmico. A desaceleração do escoamento (difusão) após a garganta pode se tornar

64

excessiva de modo que no caso extremo pode acontecer a separação do escoamento com

pesadas perdas.

Existem alguns critérios para se determinar o espaçamento ótimo entre as pás, ou seja,

que resulte numa menor perda. O mais conhecido é o método de Zweifel que tem como

objetivo encontra a relação ótima para z

sc

, já que determinada essa relação, pode-se calcular o

número de palhetas por:

2 mpalhetas

rNsπ

=

Em DIXON, tem-se a seguinte expressão simplificada para a determinação da razão

z

sc

ótima:

22 1 22 cos (tan tan )T

z

sc

ψ α α α⎛ ⎞

= +⎜ ⎟⎝ ⎠

sendo:

• 0.80Tψ = ;

• 1α : ângulo na entrada da palheta;

• 2α : ângulo na saída da palheta.

Sabe-se ainda que esse critério apresenta resultados satisfatórios apenas para ângulos

de saída entre 20 e 30º.

65

5. Mecanismos de Perdas:

Nesta seção, serão apresentadas as perdas consideradas no desenvolvimento desse

trabalho. Foram consideradas duas categorias de perdas: as perdas nas válvulas de regulagem

e as perdas nas grades da turbina. Para a determinação das perdas nas grades, foi utilizado o

modelo de Ainley-Mathieson.

5.1. Perdas nas Válvulas de Regulagem

As turbinas a vapor possuem em suas entradas válvulas de regulagem de vazão e

válvulas de parada para controlar a entrada do vapor. Assume-se que a entalpia específica do

vapor não se altera ao atravessar esse sistema de controle, entretanto, há uma queda na

pressão do vapor. Logo, a queda de calor real disponível na turbina, realHΔ , será menor que a

queda isentrópica, isHΔ . As perdas decorrentes dessas válvulas de regulagem dependem

exclusivamente do número de válvulas utilizadas. Sabe-se da experiência prática que:

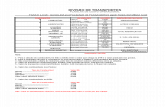

Tabela 5-1. Perdas devido às válvulas de regulagem.

Número de válvulas de regulagem Perda entálpica (kJ/kg)

1 28

2 20

3 15

Na figura a seguir, tem-se o diagrama entalpia-entropia que ilustra essas perdas:

66

Figura 5-1. Diagrama H-S das perdas na válvula de regulagem.

5.2. Modelo de perdas de Ainley-Mathieson:

O modelo de perdas de Ainley-Mathieson foi desenvolvido na década de 50, sendo,

até os dias atuais, um dos modelos para predição de perdas em turbinas axiais mais utilizados

na fase do pré-projeto.

É um modelo com uma base experimental forte e, apresenta resultados satisfatórios

para estágios pouco carregados, comuns na época em que o modelo foi desenvolvido. Esse

modelo serviu de base para os diversos modelos mais modernos, como os modelos de Duham-

Came e Kracker-Okapuu.

As perdas são calculadas a partir de coeficiente adimensionais e representam a perda

de pressão no estator e no rotor.

No estator, tem-se:

67

01 02

02 2E

P PYP P

−=

−

sendo:

• 01P : pressão de estagnação na entrada do estator;

• 02P : pressão de estagnação na saída do estator;

• 2P : pressão estática na saída do estator.

Já no rotor:

02 03

03 3

rel relR

rel

P PYP P

−=

−

sendo:

• 02relP : pressão de estagnação relativa na entrada do rotor;

• 03relP : pressão de estagnação relativa na saída do rotor;

• 3P : pressão estática na saída do rotor.

Na figura a seguir tem-se representadas as pressões mencionadas acima:

68

Figura 5-2. Diagrama T-S para um estágio.

O modelo de Ainley-Mathieson determina os coeficientes de perdas de pressão tendo

como base três tipos de perdas:

• Perdas de perfil, pY ;

• Perdas secundárias, sY ;

• Perdas por folga de topo, tipY .

Logo, o coeficiente das perdas totais é dado pela soma desses componentes de perda:

( )T p s tipY Y Y Y Teλ= + +

69

O fator Teλ é uma correção, pois o modelo de Ainley-Mathieson foi feito para

turbinas com uma razão entre a espessura máxima da palheta pelo passo de 0,2, ou seja,

0, 2tes= .

Devem-se determinar os coeficientes de perdas totais para o estator ( )T EY e para o

rotor, ( )T RY .

5.2.1. Perdas de perfil:

São perdas geradas pela formação da camada limite nos perfis dos estatores e dos

rotores e podem ser calculadas a partir da seguinte expressão:

( )

1

2max2

11 2 1

2 0.2p p p p

tcY Y Y Y

βα

βα

−⎛ ⎞

⎡ ⎤ ⎜ ⎟⎛ ⎞⎢ ⎥= + − ⎜ ⎟⎜ ⎟⎢ ⎥⎝ ⎠ ⎜ ⎟⎣ ⎦

⎝ ⎠

sendo:

• 1β : ângulo de entrada do escoamento;

• 2α : ângulo de saída da palheta;

• 1pY : correlação de perdas de pressão para bocais;

• 2pY : correlação de perdas de pressão para palhetas de impulso;

• maxt : espessura máxima da palheta;

• c : corda da palheta.

A determinação das correlações 1pY e 2pY é realizada a partir dos gráficos mostrados a

seguir:

70

Figura 5-3. Correlação para Yp1 em função do ângulo de saída e da razão s/c.

Figura 5-4. Correlação para Yp2 em função do ângulo de saída e da razão s/c.

Entretanto, em AUNGIER, essas curvas foram interpoladas. As expressões para a

determinação das correlações 1pY e 2pY estão mostradas a seguir:

71

2 3

1 2

1 2

30º

30º

p

np

Y A BX CX

Y A B X

β

β

⎧ = + + ⇔ ≤⎪⎨

= + ⇔ >⎪⎩

sendo min

s sXc c

⎛ ⎞= − ⎜ ⎟⎝ ⎠

e 2130

n β= + .

Mas, tem-se:

22

min

22

min

0.46 30º77

0.614 30º130

scsc

β β

β β

⎧⎛ ⎞ = + ⇔ ≤⎜ ⎟⎪⎝ ⎠⎪⎨⎛ ⎞⎪ = + ⇔ >⎜ ⎟⎪⎝ ⎠⎩

( )

( )

22

222

270.025 27º

53027

0.025 27º3085

A

A

ββ

ββ

−⎧= + ⇒ ≤⎪⎪

⎨−⎪ = + ⇒ >⎪⎩

20.15831640

B β= −

220.08 1

30C β⎡ ⎤⎛ ⎞= −⎢ ⎥⎜ ⎟

⎝ ⎠⎢ ⎥⎣ ⎦

Já para a determinação de 2pY , tem-se:

2 3

2pY A BX CX= + −

sendo min

s sXc c

⎛ ⎞= − ⎜ ⎟⎝ ⎠

.

72

Mas, tem-se que:

2

2 2

min

0.242 157590 90

sc

β β⎛ ⎞⎛ ⎞ = − −⎜ ⎟ ⎜ ⎟⎝ ⎠ ⎝ ⎠

2

2 20.242151 127

A β β⎛ ⎞= − + ⎜ ⎟⎝ ⎠

( )

( )

22

22

300.3 30º

5030

0.3 30º275

B

B

ββ

ββ

−⎧= + ⇔ ≤⎪⎪

⎨−⎪ = + ⇔ >⎪⎩

2

2 20.8842.4 72.8

C β β⎛ ⎞= − + ⎜ ⎟⎝ ⎠

5.2.2. Perdas Secundárias:

São perdas provocadas pela formação do escoamento secundário entre as palhetas,