1 o co vs 1croon vac10 - INIA

Transcript of 1 o co vs 1croon vac10 - INIA

• • • ••• • • • ••• • • • ••• • • • • • • • • • •• • •

1 ESPECIAL AGROINDUSTRIA /

• 1 o co • ,

vs 1croon vac10

~ Jorge A. Gacitúa Villalobos Ingeniero Agroindustrial

Instituto de Agroindustrias

Universidad de la Frontera

Planta Piloto CeTNUfro Nodo Sur

Contacto:

CAMPO&TECNOLOGÍA 1 Junio 2019

os alimentos deshidratados reúnen cier-

• I • tas ventajas tecn1cas y económicas sobre los frescos además de una mayor vida útil (y consecuente disponibilidad durante todo el año), por ejemplo, tienen

menor peso (ventaja que permitiría reducir los costos de envasado y logística), son fácilmente incorporables a procesos productivos automatizados y definitivamente, ofrecen mayor diversidad y flexibilidad en el desarrollo de nuevos productos. Sin embargo, la deshidratación de alimentos no es utilizada tan extensamente como se pretendería, ya que la eliminación de agua de la estructura tiene asociados ciertos cambios que comprometen la calidad. Esto se debe a que los procesos más comunes de secado están diseñados a partir de las altas temperaturas y/ o largos tiempos de secado. Por dicha razón, en la búsqueda de mínimas pérdidas de la calidad y aún, de mejoras a la misma, se han desarrollado nuevas técnicas de deshidratación o secado. Mediante las nuevas técnicas se puede alcanzar un amplio rango de contenido de agua y de sólidos en el producto final, con el objetivo de preparar ingredientes de fruta con propiedades funcionales apropiadas para sistemas alimenticios específicos (Riva et al., 2005).

Considerando la evolución en las diferentes tecnologías, se pueden clasificar los métodos de deshidratación en cuatro grupos o generaciones, tal como lo describieron VegaMercado et al. (2001):

•Primera generación: incluye métodos antiguos como el secado al sol y el ahumado (específicamente para carnes), y el secado en lecho fluidizado para alimentos particulados. A esta misma categoría se suma el secado por convección forzada; que en la mayoría de los casos utiliza (como medio deshidratante) aire caliente que fluye a través del producto dispuesto en bandejas o cintas de transporte, removiendo el agua desde la superficie del alimento. Esta técnica es apropiada para materiales sólidos como granos, frutas y vegetales de relativamente bajo valor (comercial). Generalmente se utiliza en pro-

• cesos continuos.

• Segunda generación: reúne los métodos de secado para puré o pastas y mezclas líquidas con el fin de obtener productos en polvo o escamas. Estas técnicas son secado por spray y secado en tambores rotativos.

•Tercera generación: comprende dos métodos desarrollados para minimizar los daños estructurales y las pérdidas de componentes de sabor y aroma (flavor). Uno es la liofilización (congelación seguida de sublimación,

Secador convectivo tipo bandas en contracorrientes.

freeze-drying) y el otro la deshidratación osmótica. Este último consiste en la inmersión del alimento en una solución hipertónica (azúcares, sal, alcoholes), donde además de la remoción de agua impulsada por la presión osmótica ejercida por el medio, el alimento se enriquece en los solutos propios de la solución deshidratante. Los niveles térmicos de operación promedian la temperatura ambiente, minimizándose los daños térmicos, y la ausencia de aire en el sistema evita reacciones de oxidación y deterioro. Sin embargo, este método no permite reducir la actividad acuosa lo suficiente como para obtener un producto estable microbiológica , . y qu1m1camente.

• Cuarta generación: incluye técnicas de deshidratación que se fundamentan exclusivamente en las características fisicoquímicas del alimento a procesar. Se reconocen entre ellas la tecnología de microondas y la de radio-frecuencias (RF). Contrariamente a lo que ocurre en los métodos de secado convencionales, en los que la transferencia de energía (desde el ambiente) por conducción, convección o radiación depende de la capacidad del material para transferir calor, en los procesos que utilizan energía electromagnética, el calentamiento ocurre desde el interior del alimento y por ello es más efectivo, ya que no depende de un gradiente de temperatura.

La tecnología de las microondas estriba en la respuesta de las moléculas polares del material frente a un campo magnético variable, que rotan y se desplazan lateralmente millones de veces por segundo tratando de alinearse con las líneas de fuerza del campo. Esta interacción genera calor en el material y se inicia el proceso de deshidratación a velocidades muy superiores a las obtenidas en los métodos tradicionales de secado. La disminución de los tiempos de procesamiento es una de las principales ventajas del secado por microondas y en la actualidad, se están implementando diversas aplicaciones a nivel industrial para secado de pasta, de alimentos fluidos viscosos, horneado, concentración,

. , . , . ., . precocc1on y cocc1on, pasteur1zac1on e inac-tivación enzimática (escaldado o blanqueado). Por otro lado, el método de secado más utilizado en frutas y verduras es el secado por aire caliente (por convección forzada). Esta técnica se basa en el desarrollo de un gradiente interno de humedad, por lo que para reducir los largos tiempos de proceso (más aún cuando se buscan valores bajos de actividad de agua) se hacen necesarias temperaturas altas ( 60-80 °C). Estas condiciones operativas generan en los alimentos deterioro en el plano organoléptico (color, aroma, sabor y textura) y pérdida de nutrientes, además de una baja capacidad de rehidratación. Adicionalmente, un aspecto importante en los procesos es el energético: el secado convencional es poco eficiente. Si bien existen otras técnicas que pueden

preservar la calidad de los alimentos, como liofilización y secado por vacío, éstas son costosas en relación al valor comercial de los productos resultantes. Entonces, el uso de las microondas aparece como una posibilidad concreta y auspiciosa en el campo de la deshidratación: los tiempos de proceso son cortos, las pérdidas de calidad son mínimas y la eficiencia energética es alta. Desde el advenimiento de las microondas como método de secado, son muy pocos los trabajos (en cuanto a frutas y verduras) que las proponen como etapa final de un secado combinado o como reemplazo del secado tradicional por convección forzada. Principalmente, las microondas se usaron como asistencia al secado convencional, y no como tecnología central. Por otra parte, también se pueden combinar dos o más métodos de secado con objetivos operacionales, tales como reducción de tiempos de tratamiento y superficie instalada, u objetivos inherentes al alimento, como minimización de pérdidas de calidad, modificación o diseño de productos con características y propiedades funcionales específicas, distintas a las originales. En este sentido, incorporar la deshidratación osmótica como pretratamiento en pos de obtener productos modificados funcionalmente, implica multiplicar las posibilidades de desarrollo. Más aún, la deshidratación osmótica induce cambios en las propiedades termofísicas (debido a la incorporación de solutos) que pueden ser beneficiosos en un proceso posterior, como en el caso de las microondas, donde la presencia de azúcares permite aumentar la eficiencia de absorción de energía (es decir, menor consumo energético). Finalmente, aunque la deshidratación es una técnica antigua y muy estudiada, los continuos avances tecnológicos en diferentes áreas permiten mejorar la calidad productos existentes, fieles a su concepción y aún más, desarrollar nuevos, siempre en el intento por satisfacer la creciente demanda de productos novedosos y funcionales.

/ ESPECIAL AGROINDUSTRIA 1

Es por esto que resulta necesario el diseño de nuevos procesos de deshidratación, teniendo en cuenta los nuevos horizontes y desafíos en materia de alimentos.

Uno de los criterios de clasificación de tipos de secadores se basa en la manera de transmitir el calor, fundamentalmente, por convección, conducción y radiación. Los distintos mecanismos de transporte de calor implicados en el secado van a repercutir notablemente en la cinética del proceso y por tanto en los costes totales, pero para asegurar esto último deberá tenerse en cuenta además qué fuentes de energía pueden ser utilizadas para el funcionamiento de los equipos de secado.

En el secado convectivo el calor se transfiere al sólido que se está secando mediante una corriente de aire caliente que además de transmitir el calor necesario para la evaporación del agua es también el agente transportador del vapor de agua que se elimina al sólido. En este tipo de secadores los aspectos energéticos se evaluarán por tanto atendiendo a la fuente de energía utilizada para la generación de aire caliente.

GENERACIÓN DE AIRE CALIENTE En los secadores convectivos, el aire caliente es impulsado a través del secador por medio de ventiladores. Las fuentes de energía utilizadas para calentar el aire son muy variadas, entre ellas el gas natural ofrece mayor flexibilidad y una respuesta más rápida a menor coste, y también permite trabajar a temperaturas más altas. Sin embargo, los requerimientos de seguridad son muy estrictos o rigurosos. El propano tiene características similares al gas natural, , pero es mas caro.

La mayoría de los secadores son calentados con vapor evitando así el contacto del producto que se está secando con los

interfase

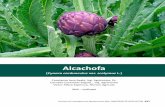

alimento fluido

Esquema de las fases alimento-Buido entre las que se produce el transporte de agua durante la deshidratación debido a un gradiente de aw.

Junio 2019 1 CAMPO&TECNOLOGÍA

~ 57 • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

••• ••• • • • ••• ••• ••• ••• • • • • • • •• • •

1 ESPECIAL AGROINDUSTRIA !

productos procedentes de la combustión. Las temperaturas que se consiguen en este caso son limitadas (normalmente entorno a los l 50°C), sin embargo, presentan con frecuencia problemas de mantenimiento por obstrucción de las aletas del intercambiador de calor debido a la formación de depósitos.

La combustión directa de aceite se utiliza en ocasiones. en los procesos industriales, pero no es aplicable al secado de alimentos debido al riesgo de contaminación.

El aceite caliente (bombeado desde un calentador externo hacia los intercambiadores de calo:) ofrec~ mayores temperaturas que el vapor sin los riesgos de la presión asociada al vapor. Los costes iniciales son mayores, pero no presentan pérdidas por condensación por lo que la eficacia global de energía es mayor.

El calentamiento eléctrico rara vez se usa para la generación de aire caliente debido a su baja eficacia y elevado coste salvo los secad?res de armario (como el que posee Planta Piloto CeTA/UFRO) que son más usados para pilotaje y prototipos. Sus aplicaciones están generalmente limitadas a aquellos casos en los que se requieren temperaturas muy altas para el secado de productos en los que la contaminación debida a los productos de la combustión deba ser evitada.

La combustión indirecta de gas o aceite dentro de tubos radiantes tampoco se usa mucho debido a su baja eficacia, a su lenta respuesta y elevados costes en materiales e . . ' 1ngen1er1a.

SECADO CONVECTIVO Es la relación porcentual que existe entre la p~~sión de vapor de agua en el aire y pres1on de vapor de agua en el aire saturado a la misma temperatura, por lo tanto depende no solo de la cantidad de humedad presente en el aire sino también de su temperatura.

CAMPO&TECNOLOGÍA 1 Junio 2019

VENTAJAS DE DESHIDRATAR ALIMENTOS Los alimentos frescos se descomponen mucho más fácilmente debido a la acción, entre otros, de las bacterias, enzimas, mohos y levaduras. Si además estos alimentos están expuestos a altas temperaturas se va a acelerar el proceso de descomposición. Se aprecia en el color que va tomando, el olor, aspecto y también el sabor se ha estropeado.

IASVENTAJASDEIACDNSERVAOÓN DEWS SATRAVÉSDEIA DESHIDRATACIÓN SON IAS SIGUIENTES: *Aunque se haya deshidratado un alimento, se puede volver a su estado anterior hidratándolo de nuevo. *Sus propiedades nutricionales se conservan casi en su totalidad. *Al tener un tamaño menor, se puede guardar mayor cantidad de alimentos en el mis-

• mo espacio. *El tiempo de conservación es prolongado, y se pueden encontrar en cualquier temporada del año. *Muchos alimentos deshidratados, especialmente la fruta, se usa como tentempié, y además son muy sanos. *Cuando se deshidratan los alimentos es e~ su momento de madurez, por lo que el alimento que se consigue es de muy buena calidad . *~e puede deshidratar casi cualquier tipo de alimento, vegetales, granos, carnes, pescado (muy común en Asia), frutas, semillas, algas, etc.

DESVENTAJASDEWS DESHIDRATADOS EN FORMA CDNVECTIVA: *Los alimentos deshidratados son ricos en calorías en comparación (mismo peso) con los alimentos frescos. Esto se debe a una reconcentración de nutrientes. Al final, una

manzana fresca tiene las mismas calorías que una manzana deshidratada, pero 100 gramos de manzana fresca tienen 3 veces menos calorías que 100 gramos de manzana deshidratada. *_No cons~rva la totalidad de nutrientes que tiene el alimento cuando está fresco. *Puede presentarse oscurecimiento no enzi-

' . matico. *En algunos casos la capacidad de rehidratación es relativamente baja. *Durante el proceso de deshidratación se pueden perder algunas vitaminas A y C, tiamina, riboflavina y niacina. *Su estructura química varía, lo que provoca un cambio de sabor. *Pérdida de forma estructural (encogimiento y recogimiento)

"Hay que controlar de forma cuidadosa el proceso de deshidratación para evitar la pérdida de los valores nutricionales que nos aportan los alimentos."

EL DESHIDRATADO POR MICROONDAS AL VAOO El principio básico del secado por microondas es la rotación de las moléculas bipolares del alimento. El agua pertenece a esta clase de moléculas, capaces de rotar bajo la influencia de un campo magnético que cambia de dirección muy rápidamente (millones de veces por segundo), y por su naturaleza, estos dipolos tratan de alinearse en la dirección del campo. La energía electromagnética se convierte en energía cinética de las moléculas de agua y luego en calor cuando colisionan con otras vecin.as, es decir que se genera calor por fricción. Por lo tanto, la energía de las microondas no es una forma de calor, sino que el calor es un efecto secundario resultante de la interacción de un campo electromagnético oscilante con un material (Schiffmann, 1995). Las frutas y vegetales son susceptibles al secado por MO debido a su importante contenido de agua (?0-97o/o) y ~bsorben energía electromagnética proporcionalmente a este contenido de humedad. Otros componentes como proteínas y lípidos también absorben energía de las microondas, pero en menor medida que el agua (Mudgett & Westphal, 1989).

El aire caliente de los deshidratadores de alimentos convencionales seca los alimentos desde el exterior. Ese método endurece y encoge la superficie del alimento, dificulta la expulsión del agua del interior y alarga el proceso de secado. En cambio, los deshidratadores por microondas al vacío se sirven de microondas que llegan al interior de los alimentos y hacen que se evapore el agua que contienen. El vapor de agua se extrae con corrientes de aire. Esta técnica ofrece un secado uniforme y permite completar

el proceso más rapido. Como la presión del aire se mantiene muy baja, el punto de ebullición del agua queda por debajo de los 40°C, la temperatura a la que el tejido celular comienza a verse afectado por el calor; eso permite secar los alimentos sin dañarlos.

Los deshidratadores por microondas al vacío normalmente pueden secar fruta en un tiempo de dos a cuatro horas, cuando los deshidratadores normales suelen tardar días. Estos dispositivos gastan 25 veces menos tiempo y electricidad que los deshidratadores de aire caliente para completar el mismo proceso, y los alimentos deshidratados que producen son de mejor calidad.

El término microondas es algo confuso y debe ser definido lo mejor posible. Lógicamente el término calentamiento por microondas puede ser aplicado a todas las frecuencias electromagnéticas superiores o iguales al espectro de infrarrojos. Generalmente se dice que el calentamiento por microondas se realiza a frecuencias entre 300 MHz y 300 GHz. Aunque los principios básicos de calentamiento y secado en frecuencias dieléctricas y microondas son los mismos, los métodos de generación y equipos son diferentes.

Un hecho crucial que debe tenerse siempre presente es que "microondas" no es una forma de calor sino forma de energía que se manifiesta como calor a través de su interacción con la materia. Es como si esta energía hiciese que los materiales se calentasen por ellos mismos.

Calentar y secar con energía microondas es claramente diferente al calentamiento y secado convectivo. Mientras los métodos convencionales dependen sobretodo de la lentitud del calentamiento desde la superficie del material al interior debido a un gradiente de temperatura, el calentamiento con energía de microondas es un calentamiento global debido a la interacción del campo electromagnético con el material como uno todo. El calentamiento sucede casi instantáneamente y puede ser muy rápido. La rapidez de calentamiento puede ser una ventaja y puede realizarse en segundos o minutos lo que podría tardar minutos, horas e incluso días con un método de calefacción convencional (convectivo).

Los parámetros que gobiernan el calentamiento son: la masa del material, su calor específico, propiedades dieléctricas, geometría, mecanismos de pérdida de calor y la eficiencia acoplada, es decir la relación entre la potencia aplicada y la potencia absorbida por el material.

VENTAJAS DEL DESHIDRATADO POR~CROONDAS

- La rapidez del proceso.

- Calentamiento uniforme.

- La eficiencia de conversión de energía. En este tipo de calentamiento, no se invierte energía en calentar el aire, las paredes del horno, u otros elementos, lo cual puede conducir a un ahorro importante de energía.

- Mejor y más rápido proceso de control. La naturaleza instantánea del "on- off" de calentamiento y la facilidad para cambiar el grado de calentamiento controlando la potencia del generador implica rapidez, eficiencia, y control exacto del calentamiento.

- Requerimientos de espacio menores debido a la rapidez de calentamiento.

- Calentamiento selectivo. El campo electromagnético generalmente interacciona con el disolvente, no con el sustrato. Por lo tanto, es el agua lo que se calienta y se elimina, mientras que el sustrato escalentado primordialmente por conducción. Esto también evita el calentamiento del aire, paredes del horno, etc.

- La calidad de los productos puede ser mejorada. Dado que no se generan elevadas temperaturas en la superficie, no tienen lugar sobrecalentamientos y encostramientos, tan frecuentes en los métodos de calen-

• • tam1ento convect1vos.

- Muchas reacciones químicas deseables y efectos físicos son promovidos por el calor generado por este método, de cara a procesos como el ahumado, secado, mezclado,

/ ESPECIAL AGROINDUSTRIA 1

desnaturalización de proteínas, almidón, gelatinización y similares.

La aplicación de microondas no solo resulta ventajoso respecto al calentamiento sino también en lo referente al secado. Los me-. , . can1smos para secar con energ1a microon-das son bastante diferentes a los secadores ordinarios. En los secadores ordinarios, la humedad es rápidamente vaporizada en la superficie y el agua del producto sigue difundiendo lentamente hacia la superficie. Aunque la fuerza impulsora para el calentamiento es el gradiente de temperatura, para la transferencia de masa es el gradiente de concentración de masa existente entre el interior y la superficie seca. Este es frecuentemente un proceso lento, difusión limitada, que requiere altas temperaturas externas para generar las diferencias de concentración requeridas.

Con la generación interna de calor, en sistemas de microondas, la transferencia de masa es primordialmente debida al gradiente total de presión establecido a causa de la rápida generación de vapor dentro del material. La mayor parte del agua es vaporizada antes de abandonar la muestra. Si la muestra está inicialmente muy húmeda y la presión dentro de la muestra aumenta muy rápidamente, el líquido puede ser eliminado bajo la influencia de un gradiente total de presión. A mayor humedad inicial, mayor es la influencia del gradiente de presión sobre el total de masa eliminada. De ese modo, tiene lugar una especie de bombeo de líquido, forzando el líquido hacia la superficie, frecuentemente como vapor. Esto contribuye a un secado muy rápido sin la necesidad de sobrecalentar la muestra.

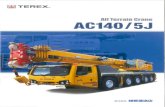

Comparación de los métodos de secado

• • • • • • - 1 1 1 1 1 1

o 4 - - - , - - - - ~ - - - ~ - - - - ~ - - - , - - - - 1- - - - , - - - -

~ 1 1 1 1 1 1 1 1 • 1 1 (f) 1

Secado con aire caliente 1

O) 1 1 ............ 3 -.-.-- ~ - -- - ., - - - -O) - 1 1 1

en 1 1 1 1

:J 1 1 1 1 1 1 O) • 1 ' • • • 1 1 1 1 en 2 - - - -t - - - - .... - - - -t · - · • • - • • -t - - - -1- - - - ~ - - - -

• 1 1 1 1 1 • • • • • Q) -o • o • SEtcado con microondas a baja presión -o 1 • - - -t - t- - - - - -e 1 1 1 1 1 Q) 1 1 1 1 1 +-' e 1 1 1 1 1

o 1 1 1 1 1

o o o 5 10 15 20 25 30 35 40

Tiempo (horas)

Junio 2019 1 CAMPO&TECNOLOGÍA

~ 59 • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •