Annex 1 Appendix D - Sistema Interconectado Central

Transcript of Annex 1 Appendix D - Sistema Interconectado Central

Annex 1 Appendix D Quality Assurance 2016 04 25 DRAFT Rev 15.docx 1

Santiago Solar

LUMP SUM TURNKEY, ENGINEERING, PROCUREMENT AND CONSTRUCTION CONTRACT

Contract No. _________

Annex 1 Appendix D

Quality Assurance & Quality Control

25‐04‐2016

Rev. 15

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

2

Content:

1 General ........................................................................................................................................... 4

2 QA / QC System and Organization ................................................................................................. 4

2.1 QA/QC System ........................................................................................................................... 4

2.2 QA/QC Manager ........................................................................................................................ 4

2.3 Inspection and Test Plan (ITP) / Owners inspection rights ....................................................... 4

2.4 Non‐Conforming Items .............................................................................................................. 5

2.5 Independent Expert .................................................................................................................. 5

2.5.1 Contractor’s Independent Expert (CIE) ............................................................................ 5

2.5.2 Owner’s Independent Expert (OIE) .................................................................................. 5

3 Quality Assurance during Construction and Commissioning ......................................................... 5

3.1 Main Completion Certificates during Construction .................................................................. 5

3.1.1 Tracks and Hardstands Complete ..................................................................................... 5

3.1.2 Foundation Complete (per power plant subsystem / inverter segment) ........................ 6

3.1.3 Mechanical Completion (per power plant subsystem / inverter segment) ..................... 6

3.1.4 Electrical Completion (per power plant subsystem / inverter segment) ......................... 6

3.1.5 Control System completion (per power plant subsystem / inverter segment) ............... 6

3.1.6 Function test Completion (per power plant subsystem / inverter segment) .................. 6

3.1.7 Commissioning Completion (per power plant subsystem / inverter segment) ............... 6

3.1.8 Performance testing of power plant ................................................................................ 7

3.1.9 Acceptance testing and complete facility performance testing ...................................... 7

4 Inspection and Testing of Components ......................................................................................... 7

4.1 Inverter & switchgear ................................................................................................................ 7

4.2 MV/HV Transformer and HV electrical equipment ................................................................... 7

4.3 PV Modules Testing ................................................................................................................... 7

4.3.1 Objective ........................................................................................................................... 7

4.3.2 Application area ............................................................................................................... 7

4.3.3 Reference documents ...................................................................................................... 7

4.3.4 Role and responsibility ..................................................................................................... 8

4.3.5 Module power control procedure .................................................................................... 8

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

3

Abbreviations / Definitions

AC Alternating Current

AM Air Mass

AME Andes Mining Energy

DC Direct Current

EL Electroluminescence

EPC Engineering Procurement and Construction (the contractual scheme)

FNTP Full Notice to Proceed

HSE Health, Safety and Environment

HV High Voltage

HV‐TL High Voltage Transmission Line

IE (Contractor’s or Owner’s) Independent Expert

IEC International Electrotechnical Convention

ITL Independent Test Laboratory

ITP Inspection and Test Plan

I‐V (curve) Current‐voltage curve

(k)(M)Wh Kilo or mega watt.hour

LID Light Induced Degradation

LNTP Limited Notice to Proceed

LV, MV, HV Low, Medium, High Voltage

ML Manufacturer Laboratory

OE Owners Engineer

PID Potential Induced Degeneration

PV Photovoltaic

QA Quality Assurance

QC Quality Control

STC Standard Testing Conditions

Defined as: 1000W/m2 at 25°C module temperature, Air Mass AM1,5

UV Ultra‐violet

VDE Electrotechnical Association of Germany

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

4

1 GENERAL

This document serves as Appendix D, part of “Annex 1 Technical Specification” to the EPC Contract and therefore constitutes a contractual document. It describes the QA/QC requirements for the execution of the EPC Contract for the construction of a fully functional PV plant, including substation and transmission lines (“Project”).

2 QA / QC SYSTEM AND ORGANIZATION

2.1 QA/QC System

Contractor shall implement a state‐of‐the‐art QA/QC system, where all equipment and works are controlled and tested and properly documented. Contractor shall enforce the QA/QC at his suppliers and subcontractors, and shall make the existence of such system a pre‐requisite for his procurement.

The QA/QC System shall include, among other items, the following:

‐ Quality Assurance (QA) program, ‐ Inspection & Test Plan for manufactured and supplied materials. This shall include all major

equipment such as for instance Modules, Inverters, Mounting Structures, HV and MV equipment, ‐ Quality Control (QC) and Inspection plan for construction and commissioning, ‐ Establishing and up‐to‐date keeping of all documentation at all phases of construction.

2.2 QA/QC Manager

Contractor shall appoint a designated QA/QC Manager for the complete Project duration, starting with Limited Notice To Proceed (LNTP) until final acceptance. The QA/QC‐Manager shall have more than 10 years of work experience and more than 5 years of experience in quality assurance and quality control for plants with similar complexity. Contractor shall present the QA/QC Manager to Owner for his approval.

The QA/QC manager shall be responsible for all tasks related to the QA/QC of the project and shall be the counterpart for the Owners QA/QC representative.

2.3 Inspection and Test Plan (ITP) / Owners inspection rights

Contractor shall prepare a comprehensive Inspection‐ and Test‐Plan for the complete Project, all subsystems, equipment and components. The ITP shall be submitted to owner after LNTP for approval.

This shall include, but not be limited to the following:

Workshop/Factory Inspection

Owner has the right to inspect all manufacturing facilities and workshops for equipment related to the Project. EPC Contractor’s QA/QC Manager shall arrange all access and visits with respective Supplier/Subcontractor. Owner will give a 1 (one) week notice to Contractor for his intended visit.

Witness inspection

Owner reserves the right to attend and witness all relevant inspection for equipment and material produced and procured for his project. Contractor shall provide a complete inspection plan at the start of the Project (with LNTP, to be updated with FNTP) for Owner’s review and comment.

Contractor shall invite Owner with at least 2 weeks’ notice of any inspection event, even if dates as per original schedule are kept.

Construction and Commissioning

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

5

Owner and his designated representatives shall have access to the complete construction site at all times. Contractor shall provide training on health, safety and environment (HSE) regulations as required.

Documentation

Contractor shall keep all files updated with a complete set in his site office. Owner has the right to review and check documentation without prior notice.

2.4 Non‐Conforming Items

The Contractor must maintain a record of all non‐conforming items throughout the duration of the Project. This should reflect evidence of notification of the non‐conformance to the relevant party and the suggested course of action or an instruction issued to rectify the situation where necessary.

The Contractor will provide the Employer’s Representative with copies of all non‐conformance notices issued throughout the duration of the Project. An updated register with evidence of close out of the non‐conformance where appropriate will be presented for review at the monthly progress meeting.

2.5 Independent Expert

2.5.1 Contractor’s Independent Expert (CIE)

CIE conducts the necessary tests and inspections as required by the EPC Contract (and described below) at his own costs.

2.5.2 Owner’s Independent Expert (OIE)

Owner shall have the right to select one or several OIE at his own expense to verify the work of the Contractor if he desires to do so. Contractor shall provide access to all tests, documentation etc to OIE or to Owner directly.

The Owner will appoint a specific OIE within the frame of the Modules QC described below in 4.3. This Modules QC and the associated testing and inspection will be at Owner’s costs.

3 QUALITY ASSURANCE DURING CONSTRUCTION AND COMMISSIONING

Contractor shall prepare a detailed construction and commissioning plan and prepare checklists and certificates for each of the construction phases as listed below.

Certificates shall be provided with original signatures from the supervisor responsible for the specific part of the work, from the Contractor’s QA/QC manager and Owner’s witnesses prior to hand‐over of system to next construction phase. All certificates shall be kept and form part of final project documentation.

All certificates, procedures and inspection check‐lists shall be prepared by the Contractor and submitted for approval to Owner prior to start of construction work.

3.1 Main Completion Certificates during Construction

3.1.1 Tracks and Hardstands Complete

For each power plant segment, the Contractor shall prove that acceptable quality and CBR values are

reached in order to ensure proper and safe traffic and stability. Based on the technical solution

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

6

selected and the materials used, the Contractor will carry out load bearing capacity tests with static

plates and/or deflectometry tests (depending on the construction technique used).

Minimum CBR shall be 10.

At least one test per 500 linear meters of track and one test per hardstand/crane pad shall be

performed.

3.1.2 Foundation Complete (per power plant subsystem / inverter segment)

For each power plant segment, prior to start of mechanical erection, the foundations shall be checked and certified to be in accordance with drawings and design requirements in terms of location, alignment, quality of work and quality of provided materials (e.g. samples of concrete shall be made and laboratory tested).

3.1.3 Mechanical Completion (per power plant subsystem / inverter segment)

For each power plant segment, mechanical completion shall be checked and certified prior to start of electrical works. Mechanical completion shall include the complete assembly of mounting structures and modules. Checks shall verify accordance with construction drawings and manuals, workmanship, alignment, no damages on materials, etc.

3.1.4 Electrical Completion (per power plant subsystem / inverter segment)

For each power plant segment, electrical completion shall be checked and certified prior to testing of systems. Checks shall verify accordance with construction drawings, proper routing, bending and fixing of cables (UV protection, bending protection, etc.), certify the correct connection of each cable, testing of cable, labeling, etc.

3.1.5 Control System completion (per power plant subsystem / inverter segment)

For each power plant segment, completion of control system and all connected components and measurements shall be checked and certified prior to testing of systems. Checks shall verify accordance with construction drawings, proper routing, bending and fixing of cables (UV protection, bending protection, etc.), certify the correct connection of each cable, testing of cable, labeling, etc.

3.1.6 Function test Completion (per power plant subsystem / inverter segment)

For each power plant segment, function tests shall be conducted according to a specific test plan to avoid any damage to equipments due to improper sequence or accidental operation.

3.1.7 Commissioning Completion (per power plant subsystem / inverter segment)

For each power plant segment, commissioning shall be conducted according to a specific commissioning procedure to avoid any damage to equipments due to improper sequence or accidental operation.

The commissioning procedure shall be provided to the Owner for approval 3 Months prior to start of Commissioning activities.

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

7

3.1.8 Performance testing of power plant

The completed system shall be performance tested based on specific performance test procedures, as may be provided within the EPC Contract or be approved by Owner prior to start of construction. Such performance test will be a mandatory precondition for the Acceptance Test of the complete power plant for Substantial Completion.

3.1.9 Acceptance testing and complete facility performance testing

Details are provided in the EPC Contract, Appendix A and Appendix D

4 INSPECTION AND TESTING OF COMPONENTS

4.1 Inverter & switchgear

In addition to all standard QA procedures and good practices, thermographic measurements of all inverters and switch gears during nominal load to identify processing defects or improper connections.

4.2 MV/HV Transformer and HV electrical equipment

In addition to all standard QA procedures and good practices, all sleeve interconnections and connections have to be documented with inspection sheets.

4.3 PV Modules Testing

The majority of the tests described in this section will be done in the power plant site (installed module

or in onsite test laboratory). The onsite Test Laboratory will be of recognized prestige and must be

acceptable by all the involved parties: Owner, Contractor and PV Modules Manufacturer.

Owner will execute samples when modules are delivered on site. In case samples show no compliance

with the agreed module specification according to Annex 1 Technical Specification, owner will execute

a module testing process as described below. If any of the selected parts do not satisfy the

requirements as described in this document then contractor shall fulfill the condition as described in

the clause “Testing of Sample Products” of the agreement.

4.3.1 Objective

The objective is to define a QA procedure to evaluate the performance and quality of photovoltaic modules.

4.3.2 Application area

This process can be used to evaluate the nominal power and general quality of photovoltaic modules coming from approved or under approval suppliers of Owner.

4.3.3 Reference documents

Proposed tests are based on the following international standards:

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

8

‐ IEC 61215 Crystalline silicon terrestrial photovoltaic (PV) modules – Design qualification and type approval.

‐ International Standards in testing of PV modules.

The tests will be performed by Owner or Owner’s Representative / OIE and supervised by Contractor or Contractor’s Representative / CIE based on IEC 61215 standards.

4.3.4 Role and responsibility

The execution of the tests and inspections by the Owner. All test equipment must comply with latest applicable norms and standards considering industry practice for TIR1 supplier.

- The Contractor (via Module Manufacturer) must provide: o The modules o The tolerance ranges o The module « Flash list » data o The electroluminescence images

- Owner / OIE must:

o Define the sampling method o Execute test as listed below o Provide a report on visual inspection of photovoltaic modules o Provide results on measured characteristics current‐voltage at STC conditions for

each module sample o Provide results on LID (Light Induced Degradation) for the sample o Provide results of Electroluminescence –EL images and defects classifications o Provide a detailed report on measurement results o Provide raw data of the done measurements.

4.3.5 Module power control procedure

4.3.5.1 Sampling method

Module samples must be randomly selected from a lot or a sub batch of produced modules (included in a « flash list »).

Sampling method should be agreed with the Contractor according with the International Standard ISO 2859.

Sampled quantity is detailed in below as agreed by both Parties. The modules must be produced in the same conditions and using the same manufacturing process as usual. These modules must have undertaken first an inspection and a quality control as defined by the module manufacturer.

The module sampling to test must be selected according to a statistic method in function of the nominal power at STC conditions, the manufacturing date and the confidence level of the manufacturer. This statistic method allows a representative sample to be chosen from the whole production lot or sub‐batch.

The percentages of modules to be tested will be based in the International Standard ISO 2859:

- The quantities for testing and accordingly for rejection considers a Batch Size of 11440 Modules

- Special Inspection Level according to below table - Acceptable Quality Level according to below table depending on the test

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

9

Visual Inspection.

Modules Electrical Characteristics

Images with Electroluminescence (EL) camera.

EVA cross linking degree.

Thermography

UV resistance 32

Peel Test

Leakage test

Potential Induced Degradation (PID) In case of one or more of the previous type of tests fail, Elecnor reserves the right (at its cost) to retest with presence of OIE the PV modules. In case the test of Client is confirmed (number of failed modules above acceptable number of failed modules) the relevant batch / sub batch shall be rejected. Contractor might test with presence of OIE at his own costs sub batches considering a sample size based on the same inspection level and based on the same quality requirements as defined below. In case number of failed modules in the retest are within the required quality level, these sub batches can be used for the power plant. The test quantities in the table below are defined for one Batch of 11440 Modules (or 20 container); in case one batch is divided in sub batches upon request of contractor, the number of tested modules to justify a rejection has to be adapted considering the norm ISO 2859 with the respective Inspection level as defined for each test in the below table. In case contractor is requesting such division in sub batches, the additional testing is at contractor costs.

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

10

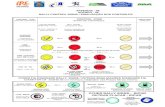

Table 1: Summary of Sample Selection and Fail Criteria for Module Testing

Item Test Description

Inspection Level

Number of Modules for

each batch with approximately 11440 modules (20 container)

Acceptance Criteria Fail Consequence / Comment

4.3.5.2 Visual Inspection.

G-1 125

AQL = 1 for critical defects as defined below

Failed Module allowed = 3 AQL = 1 for major defects based

on IEC 61215 definition Failed Module allowed = 3

AQL = 2.5 for minor defects based on IEC 61215 definition

Failed Module allowed = 7

Fail: Rejection of Batch

4.3.5.3

Modules Electrical Characteristics: Power/I-V/LID

G-1 125 AQL = 2.5

Failed Module allowed = 7

Fail: Compensation of reduced output with additional installed capacity or Economical compensation if no additional power can be installed based on site restrictions or approval restrictions (please refer to detail below) or rejection of batch (Contractor decision)

4.3.5.4

Images with Electroluminescence (EL) camera.

G-1 125 AQL = 1.5

Failed Module allowed = 5

Fail: Reject of Batch

4.3.5.5 EVA crosslinking degree.

1 module for 2

batches No AQL Level

Failed Module allowed = 0

Destructive Testing Failed Module rejection of both batches Same Modules will be used both for EVA Cross Linking Test and Peel Test

4.3.5.6 Thermography 10% Failed modules to be replaced In case of failure additional measurements to be agreed between parties

4.3.5.8 Peel Test 1 module for 2

batches No AQL Level

Failed Module allowed = 0

Destructive Testing Failed Module rejection of both batches Same Modules will be used both for EVA Cross Linking Test and Peel Test

4.3.5.9 Leakage test

2 per batch but no less than 1

per MW in average

No AQL Level Failed Module allowed = 0

Fail: Reject of Batch

4.3.5.10

Potential Induced Degradation (PID)

2 per batch but no less than 1

per MW in average

No AQL Level Failed Module allowed = 0

Fail: Reject of Batch

4.3.5.2 Visual inspection

i. Test description

This test objective is to detect any visual defect on the modules. The Laboratory must inspect carefully all the modules of the sample with a light intensity superior or equal to 1 000 lux in order to check the following defects according to Supplier’s visual inspection criteria:

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

11

‐ Cracked, bent, misaligned or torn external surfaces; ‐ Broken cells; ‐ Cracked cells; ‐ Faulty interconnections or joints; ‐ Cells touching one another or the frame; ‐ Failure of adhesive bonds; ‐ Bubbles or delamination forming a continuous path between a cell and the edge of the module; ‐ Tacky surfaces of plastic materials; ‐ Faulty terminations, exposed live electrical part; ‐ Any other conditions which may affect performance.

Make note of and/or photograph the nature and position of any cracks, bubbles or delamination, etc. which may worsen and adversely affect the module performance in subsequent tests.

ii. Acceptation criteria

A module design and aspect shall be judged to have passed the visual qualification tests, if each test sample meets the following criteria:

‐ No broken, no cracked and no torn external surfaces, including superstrates, substrates, frames and junction boxes;

‐ Both of horizontal and vertical dislocation of cell strings (maximum exposure of cell bus bar metallization) ≤ 2mm with offset length;

‐ The junction box should be parallel to the backsheet or frame. ‐ No bent and no misaligned external surfaces, including superstrates, substrates, frames and

junction boxes to the extent that the installation and/or operation of the module would be impaired.

‐ No crack in a cell the propagation of which could remove more than 10% of that cell’s area from the electrical circuit of the module;

‐ No bubbles and no delamination forming a continuous path between any part of the electrical circuit and the edge of the module;

Loss of mechanical integrity, to the extent that the installation and/or operation of the module would be impaired.

Test execution: Test to be done before installation of module in the onsite laboratory. Time between arrivals of relevant container to site to fail report maximum 20 calendar days

Quantity to be tested: According to ISO 2859: Inspection Level G1 normal

inspection.

AQL‐Level: 1 for all critical defects as listed above (3 failures allowed)

For additional major defects according to IEC 61215 AQL = 1

(3 failures allowed).For additional minor defects according to

IEC 61215 AQL = 2.5 (7 failures allowed)

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

12

4.3.5.3 Modules electrical characteristic

i. Test description

The current‐voltage characteristic I‐(V) and the STC power from each module is determined according to the IEC standard IEC 61215.

The test must be conducted with a class AAA sun simulator according to IEC 60904.

The calibration must be traceable to SI‐standards. The reference device must have an uncertainty of <1% for Isc.

The STC power is the power at Standard Test Conditions: 1000 W/m2, at 25°C

The measurement uncertainty must be as low as possible but up to the agreed third party testing lab ability for silicon technology. A measurement of spectral response is done for one reference module.

For each module, the laboratory will do 3 consecutive I‐V measurements.

For C‐Si modules, the Light‐Induced‐Degradation (LID) is measured on sampling modules with the following conditions;

‐ Exposure to 20kWh of natural sunlight ‐ During exposure, modules are kept close to MPP. Quantity to be tested: According to ISO 2859 Inspection Level G‐1

ii. Acceptance criteria

Each test samples need to meet the following criteria:

1. The module individual power at STC should be in the positive tolerance range and comparable to the Nominal Power agreed by both parties.

2. The average STC‐power must be equal or above nameplate power. 3. All modules I‐V curves have a smooth behavior according characteristics in the range of

values given by the manufacturer 4. LID measurement must be in the range of values given by the manufacturer

Quantity to be tested: According to ISO 2859: Inspection Level G1 normal

inspection

AQL‐Level: 2.5 (applicable only for criteria 1, 3 and 4)

Test criteria 2 average STC‐power must be equal or above nominal power of the module. If the

average STC‐power is below the nominal power of the module the test failed

Consequence in case of test failure

In case of failure the measured values of the test are used as supporting values for a new simulation

and the substandard performance is determined by way of calculation. In such case additional

modules must be installed in order to satisfy the Power Guaranty, if possible pursuant to the

applicable permits and space constraints. If additional modules can’t be implemented in the existing

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

13

plant based on space and permit constraints, reduced installed capacity has to be compensated with

a price reduction of the facility equivalent to Liquidated Damages for underperformance as defined

in Appendix D of the contract. This means for each percent reduced installed capacity of the plant

(and fractions of this), contractor will i) reduce the full turnkey EPC price 1.5 % or ii) increase

guarantee PR in the same proportion.

If contractor pays compensation for reduced installed capacity based on electrical testing, the

reduced installed capacity shall be considered in the performance calculation according to Appendix

D of the contract. In the same way, if contractor compensates the reduced installed capacity with an

increase of PR, this new PR shall be considered in the performance calculation according to

Appendix D of the contract.

If criteria 2 average STC‐power if more than 2 % below nominal output of the Module the batch shall

be rejected and replaced with new modules.

Test execution: Test to be done before installation of module in the onsite laboratory. Time between arrivals of relevant container to site to fail report maximum 20 calendar days for all electrical testing (except LID measurement). Time between for fail report LID measurement as quick as possible.

4.3.5.4 Images with Electroluminescence (EL) camera

i. Test description

The objective is to control the number and type of cell defects (micro‐cracks, broken fingers…).

For each module, EL measurements are done in injecting current with the same value as module short circuit condition.

For each module, the laboratory summarizes the following defects:

‐ Estimated module defective active area ‐ Maximum cell defective area ‐ Presence of cell defective area caused by crack ‐ Presence of cell with multiple cracks ‐ Number of cracks and micro‐cracks in module classified in the following categories

Cross cracks Perpendicular to busbars Parallel to busbars 45° oriented Dendritic cracks Cracks with other directions

‐ Presence of grid finger defects ‐ Presence of inactive cells ‐ Existing evident EL contrast among cell ‐ Presence of contact molding defect ‐ Presence of soldering defects ‐ Evidence of slope breakage in I(V) curve

Quantity to be tested: According to ISO 2859 Inspection Level G‐1

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

14

ii. Acceptance criteria

The tested modules must comply with micro‐cracks specifications attached below:

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

15

Table 2: Definition of fulfilment of micro‐cracks specification

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

16

‐ AQL‐Level: 1.5 (failed modules allowed = 5 modules

Test execution: Test to be done before installation of module in the onsite laboratory. Time between arrivals of relevant container to site to fail report maximum 20 calendar days

4.3.5.5 EVA crosslinking degree

The determination of the EVA crosslinking degree gives an indication of the production quality (oven

temperature, homogeneity, duration). A poor crosslinking degree has an adverse effect on the service

life of the module. The data sheet information of the EVA supplier is deemed as the pass criterion.

The test method is wet‐chemical, i.e it is not an exact physical measuring method and afflicted with a

high degree of uncertainty. This fact is taken into account in the pass criteria.

Quantity to be tested: 1 module for 2 batches

Test Characteristic Destructive Testing

Method of testing: Soxleth extraction in Xylene.

Pass Criteria: Minimum 65% (measurement tolerance considered)

If the module fails, both batches rejected

Test execution: Test to be done before installation of module in the onsite laboratory. Time between arrivals of relevant container to site to fail report maximum 30 calendar days

4.3.5.6 Thermography

Quantity to be tested: 10 %

Test / Pass Criteria:

‐ Temperature difference between the substrings within a module is less than 5 K.

‐ Temperature difference between single cells within a module is less than 10K.

‐ Less than 5 cells within a module have a temperature deviation from average greater than 5 K .

If not, then the performance deviation shall be less than 10% of the value in the SF flash report.

Note: Adaptation of the limits after joint measurement onsite and, where appropriate, verification

in the laboratory.

Consequence:

‐ Failing modules to be replaced; in case of significant number of failure increase of test quantity

to be mutually agreed

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

17

Test execution: Test to be done after module installation on structure

4.3.5.7 Peel test

This test is used to check as to whether the EVA/backsheet adhesion complies with the manufacturer's

specification. This measurement is not possible in all cases because the backsheet may adhere so

strongly that, instead of allowing for peeling off, it tends to tear inherently.

Quantity to be tested: 1 module for 2 batches

Test Characteristic Destructive Testing

Pass Criteria: 60 N/cm EVA vs glass, 20 N/cm for EVA backsheet

If the module fails, both batches rejected

Test execution: Test to be done before installation of module in the onsite laboratory. Time between arrivals of relevant container to site to fail report maximum 30 calendar days

4.3.5.8 Leakage test

Wet leakage test according to IEC 61215. Power is applied to the short‐circuited module in the water

bath and the leakage current is measured. This test is used to determine the insulation resistance. It

is a safety test.

Quantity: 2 modules per batch but no less than 1 per MW in average.

Test Criteria:

Pass criteria 40 MOh/m² considering IEC 61215

If the 1 module fails, the batch is rejected

Test execution: Test to be done before installation of module in the onsite laboratory. Time between arrivals of relevant container to site to fail report maximum 20 calendar days

4.3.5.1 Potential Induced Degradation (PID)

The PID test shall identify the Potential‐Induced Degradation resulting from voltage influence on the

module. It is a degradation resulting in lower output, which can occur on one side of a string. The test

procedure is not yet standardized, but a procedure recommended from several Module

manufacturers. During the PID test, a negative potential of ‐1000V is induced between cell and module

frame. The glass cover shall have contact with the frame via aluminum foil (IEC 62804 TS, Methode B).

Before and after the test, EL measurements and STC output measurements will be carried out to

determine the effect on the modules. Additionally, the isolating resistivity of the modules will be

measured after the test.

Annex 1 Technical Specification Appendix D

QUALITY ASSURANCE & QUALITY CONTROL

18

Quantity: 2 modules per batch but no less than 1 per MW in average.

Test Criteria: STC measurement before and after exposure to bias. Max.

Power loss < 5%. Exposure 168h at 25°C ‐1000V at inner

circuit, front glass covered with grounded aluminum foil.

If the 1 module fails, the batch is rejected

Test execution: Test to be done in the onsite laboratory. Time between

arrivals of container on site to fail report to be minimized

according to applicable test sequence.

![tcmKn-bpsS km£y ]{Xw - INFLIBNETshodhganga.inflibnet.ac.in/bitstream/10603/25754/14/14_appendices.pdf · Appendix - 2 PERSONAL DATA SHEET Prepared by Dr.P.P.Aravindan, MBBS, DTCD,](https://static.fdocumentos.com/doc/165x107/5e0f12e765d2571aab349578/tcmkn-bpss-kmy-xw-appendix-2-personal-data-sheet-prepared-by-drpparavindan.jpg)