apostilametalurgiasoldagem

-

Upload

afonso-oliver -

Category

Documents

-

view

215 -

download

0

Transcript of apostilametalurgiasoldagem

-

7/23/2019 apostilametalurgiasoldagem

1/48

Apostila de

Metalurgia da Soldagem

-

7/23/2019 apostilametalurgiasoldagem

2/48

Aposti la Metalurgia da So ldagem

2

METAIS E LIGAS METLICAS ..................................................................................................... 3

PROPRIEDADES E ENSAIOS DOS METAIS ............................................................................. 18

PRINCPIOS DOS CONSUMVEIS DE SOLDAGEM .................................................................. 36

PROPRIEDADES DO METAL DE SOLDA .................................................................................. 38

DEFEITOS DO METAL DE SOLDA ............................................................................................ 43

A ZONA TERMICAMENTE AFETADA (ZTA) .............................................................................. 45

BIBLIOGRAFIA ............................................................................................................................... 48

Elaborado, traduzido (parte) e adaptado por Cleber Fortes Engenheiro Metalrgico, M.Sc.Assistncia Tcnica Consumveis ESAB BR Revisado por Welerson Arajo EngenheiroMetalurgista, M.Sc. Desenvolvimento e Pesquisa ESAB BR ltima reviso em 15 de abril de 2004ltima reviso em 25 de janeiro de 2005

-

7/23/2019 apostilametalurgiasoldagem

3/48

Aposti la Metalurg ia da Soldagem

3

INTRODUO

A soldagem envolve muitos fenmenos metalrgicos como, por exemplo, fuso,solidificao, transformaes no estado slido, deformaes causadas pelo calor e tenses decontrao, que podem causar muitos problemas prticos. Os problemas podem ser evitados ouresolvidos aplicando-se princpios metalrgicos apropriados ao processo de soldagem.

A metalurgia da soldagem difere da metalurgia convencional em certos pontos de vista,porm um entendimento da metalurgia da soldagem necessita de um amplo conhecimento dametalurgia geral. Por esse motivo, so descritos primeiramente alguns conceitos da metalurgiageral e depois so discutidos conceitos da metalurgia da soldagem.

Esse texto destina-se a profissionais atuantes na rea de soldagem, tanto na tcnica quantona comercial. Seu principal objetivo apresentar informaes bsicas no mbito tecnolgico, notendo a pretenso de realizar uma abordagem cientfica. Para estudos mais profundos, sugerimosconsultar outras publicaes existentes.

Captulo 1

METAIS E LIGAS METLICAS

Origem e fabricao

Os metais provm dos depsitos naturais de minrios na crosta terrestre. A maioria dosminrios contaminada com impurezas que devem ser removidas por meios mecnicos ouqumicos. O metal extrado do minrio purificado conhecido como metal primrio ou metal virgem,

e o metal proveniente da ganga designado metal secundrio.H dois tipos de minrios, os ferrosos e os no ferrosos. O termo ferroso provm do latim

ferrum, significando ferro; um metal ferroso aquele que possui alto teor de ferro. Metais noferrosos como o cobre e o alumnio, por exemplo, so aqueles que contm pouco ou nenhum ferro.A quantidade de ferro na crosta terrestre de aproximadamente vinte vezes a de todos os outrosmetais no ferrosos juntos; por isso o ferro o metal mais importante e o mais empregado.

O alumnio, por causa de sua aparncia atraente, resistncia relativamente alta e baixadensidade, o segundo metal mais usado. O minrio de alumnio comercialmente explorvel,conhecido como bauxita, um depsito formado prximo superfcie da crosta terrestre.

Alguns dos processos qumicos que ocorrem durante a fabricao do ao ocorrem tambmdurante a soldagem, de modo que a metalurgia da soldagem pode ser encarada imaginando-se asoldagem ao arco eltrico como a miniatura de uma siderrgica.

O maior percentual de ferro comercialmente produzido vem do processo com alto-forno, querealiza uma reao qumica entre uma carga slida e a coluna de gs ascendente resultante noforno. Os trs diferentes materiais empregados na carga so minrio, fundentes e coque. O minrioconsiste de xido de ferro e o fundente principal o calcrio, que se decompe em xido de clcioe dixido de carbono (veja a Equao [1]). A cal reage com as impurezas do minrio de ferro eflutua sobre a superfcie na forma de escria. O coque, que se constitui principalmente de carbono, o combustvel ideal para altosfornos porque produz o gs monxido de carbono (veja a Equao[2]), o principal agente redutor do minrio de ferro (Fe2O3) para ferro metlico (Fe), veja a Equao[3].

[1] CaCO3 -CaO + CO2[2] 2C + O2-2CO[3] Fe

2O

3+ 3CO

-2Fe + 3CO

2

-

7/23/2019 apostilametalurgiasoldagem

4/48

Aposti la Metalurgia da So ldagem

4

A atividade bsica do alto-forno reduzir o xido de ferro para ferro metlico e remover asimpurezas do metal. Os elementos reduzidos passam para a massa de ferro e os elementosoxidados dissolvem- se na escria. O metal proveniente do alto-forno denominado ferro-gusa e empregado como um material intermedirio para posteriores processos de refino.

O ferro-gusa contm quantidades excessivas de elementos que devem ser reduzidos antesque o ao seja produzido. Reduzir um elemento significa receber eltrons: no caso do ferro, elepassa de Fe++ ou Fe+++ para Fe, onde cada tomo de ferro recebe dois ou trs eltrons. Para orefino do ao so empregados diversos tipos de fornos eltricos, conversores e outros, cada umdesses realizando sua tarefa de remoo e reduo de elementos como carbono, silcio, fsforo,enxofre e nitrognio atravs da saturao do metal lquido com oxignio e ingredientes formadoresde escria. O oxignio reduz os elementos formando gases que escapam para a atmosferaenquanto a escria reage com as impurezas e as separa do metal fundido.

Depois de passar pelo forno de refino, o metal purificado em lingoteiras feitas de ferrofundido. Os lingotes obtidos possuem seo quadrada e so constitudos de ao saturado deoxignio. Para evitar a formao de grandes bolsas de gases no metal fundido, uma quantidadeconsidervel de oxignio deve ser removida. Esse processo conhecido como desoxidao e realizado atravs de aditivos que expulsam o oxignio na forma de gases ou enviam-no em direo

escria. Existem diversos graus de oxidao, sendo os seguintes os tipos de aos resultantes:

Aos efervescentes

A fabricao de aos efervescentes envolve uma desoxidao mnima. medida que olingote se solidifica, uma camada de ferro quase puro formada nas paredes e no fundo dalingoteira, e praticamente todo o carbono, fsforo e enxofre segregam no ncleo do lingote. Ooxignio forma com o carbono o gs monxido de carbono (CO) que aprisionado no metal emsolidificao na forma de bolhas que desaparecem durante o processo de laminao a quente. Aprincipal vantagem dos aos efervescentes a superfcie livre de defeitos que pode ser produzidacom a ajuda da camada de ferro quase puro. A maioria dos aos efervescentes constituda de

aos de baixo carbono contendo menos de 0,1% desse elemento.

Aos parcialmente desoxidados

Aos parcialmente desoxidados regulam a quantidade de oxignio no metal fundido pelo usode uma pesada tampa que travada no topo da lingoteira depois de permitir que o metal atinja umleve grau de efervescncia. Aos parcialmente desoxidados contm uma composio maisuniforme no ncleo do lingote que os aos efervescentes. Por isso, os aos parcialmentedesoxidados so empregados em aplicaes que requerem bom acabamento superficial,composio mais homognea e melhores propriedades mecnicas que as dos aos efervescentes.

Aos acalmados

Diferentemente dos aos efervescentes ou parcialmente desoxidados, aos acalmados sofabricados removendo-se totalmente o oxignio antes que o lingote se solidifique para evitar aefervescncia. Essa remoo auxiliada pela adio de ligas ferro-silcio que se combinam com ooxignio para formar escria, deixando assim um metal ntegro e homogneo.

Aos parcialmente acalmados

Aos parcialmente acalmados so um meio-termo entre aos efervescentes e acalmados. adicionada uma pequena quantidade de um agente desoxidante, geralmente ferro-silcio oualumnio. A quantidade de desoxidante a estritamente suficiente para cortar qualquer reao deefervescncia, deixando algum oxignio dissolvido.

-

7/23/2019 apostilametalurgiasoldagem

5/48

Aposti la Metalurg ia da Soldagem

5

Aos desoxidados a vcuo

O objetivo da desoxidao a vcuo remover o oxignio do ao fundido sem adicionarelementos que formem incluses no metlicas. Isso realizado aumentando-se o teor de carbonodo ao e ento submetendo o metal fundido desgaseificao a vcuo. O carbono reage com o

oxignio e forma monxido de carbono, e ento os nveis de oxignio e de carbono caem para oslimites especificados. Como no so usados elementos desoxidantes formadores de xidos slidos,o ao produzido por esse processo possui alta pureza.

Classificaes dos Aos

As classificaes mais comuns para os aos so:

aos carbono, aos de baixa liga, aos de mdia liga,

aos de alta liga, que so referidas como "tipos" de aos.

Aos carbono

O ao basicamente uma liga de ferro e carbono, alcanando seus nveis de resistncia ede dureza principalmente atravs da adio de carbono. Os aos carbono so classificados quanto composio qumica em quatro grupos, dependendo de seus nveis de carbono.

baixo carbono - at 0,14% carbono; ao doce - de 0,15% at 0,29% carbono; ao de mdio carbono - de 0,30% at 0,59% carbono;

ao de alto carbono - de 0,60% at 2,00% carbono.Os aos de baixo carbono e doce so os grupos mais produzidos por causa de sua relativa

resistncia e boa soldabilidade.

Aos de baixa liga

Os aos de baixa liga, como o nome j diz, contm pequenas quantidades de elementos deliga que produzem considerveis melhoria sem suas propriedades. Os elementos de liga soadicionados para melhorar a resistncia mecnica e a tenacidade, para diminuir ou aumentar aresposta ao tratamento trmico e para retardar os processos de formao de carepa e corroso.

Aos de baixa liga so geralmente definidos como aqueles que possuem teor total de liga de 1,5%a 5,0%. Os elementos de liga mais comuns so o mangans, silcio, cromo, nquel, molibdnio evandio. Aos de baixa liga podem conter quatro ou cinco desses elementos de liga em diversosteores. Aos de baixa liga possuem maior limite de escoamento e de resistncia que aos doces ouaos carbono estruturais. Como eles apresentam altas razes resistncia-peso, possvel reduzir opeso de carros, caminhes, equipamentos pesados, etc. com o uso de aos de baixa liga.Aos carbono comuns, que apresentam fragilidade a baixas temperaturas, no so confiveis emaplicaes crticas. Por isso, aos de baixa liga com adio de nquel so frequentementeempregados em situaes de baixa temperatura. Os aos perdem muito de sua resistncia a altastemperaturas. Para evitar essa situao, so adicionadas pequenas quantidades de cromo ou demolibdnio.

-

7/23/2019 apostilametalurgiasoldagem

6/48

Aposti la Metalurgia da So ldagem

6

Aos de mdia liga

Aos de mdia liga so definidos como aqueles que possuem teor de elementos de ligaentre 5% e 10%.

Apresentam caractersticas semelhantes s dos aos de baixa liga, requerendo, porm,maiores cuidados em sua fabricao e soldagem.

Aos de al ta l iga

Esse grupo de aos, caros e para uso especfico, contm teor de elementos de ligaultrapassando 10%, resultando em propriedades qumicas e mecnicas excepcionais.

Aos austenticos ao mangans contm altos teores de carbono e mangans, que do doisexcepcionais atributos, a capacidade de endurecer sob trabalho a frio e grande tenacidade. O termoaustentico refere-se estrutura cristalina desses aos.

Aos inoxidveis so aos de alta liga que possuem a capacidade de resistir corroso.Essa caracterstica provm do alto teor de cromo, normalmente acima de 10%. O nquel tambm empregado em quantidades considerveis em alguns aos inoxidveis.

Aos ferramenta so empregados em atividades de corte e conformao. So aos de altaqualidade usados na fabricao de ferramentas, punes, matrizes de conformao, matrizes deextruso, forjados, e assim por diante. Dependendo de suas propriedades e uso, esses aos soalgumas vezes denominados como temperveis na gua, resistentes ao impacto, temperveis aoleo, temperveis ao ar, e aos ferramenta para trabalho a quente.

Devido aos altos teores de elementos de liga, so necessrios cuidados e prticas especiaisquando se soldam aos de alta liga.

Estrutura cristalina dos metais

Quando um metal lquido resfriado, seus tomos se arranjam em um modelo cristalinoregular, e dizemos que o lquido se solidificou ou se cristalizou. Sob o ponto de vista metalrgico

podemos dizer que o vidro (dixido de silcio, SiO2), em seu estado natural de um arranjo irregulardos tomos, apresenta-se no estado lquido. Sua altssima viscosidade faz com que o ele levemuito tempo para fluir. J o vidro temperado apresenta um arranjo cristalino regular prprio de ummaterial slido.

Todos os metais se solidificam na forma cristalina. Num cristal os tomos ou as molculasso mantidos numa posio determinada e no esto livres para se movimentar como as molculasde um lquido ou de um gs. Esse posicionamento determinado conhecido como rede cristalina. medida que a temperatura de um cristal aumentada, mais energia trmica (calor) absorvidapelos tomos ou molculas, e seu movimento de vibrao aumenta. medida que a distncia entreos tomos aumenta, o arranjo cristalino se desfaz e o cristal se funde. Se a rede contiver apenasum tipo de tomo, como no ferro puro, as condies sero as mesmas em todos os pontos da rede,e o cristal fundir-se- a uma determinada temperatura (veja a Figura 1).

-

7/23/2019 apostilametalurgiasoldagem

7/48

Aposti la Metalurg ia da Soldagem

7

Entretanto, se a rede contiver dois ou mais tipos de tomos, como em qualquer ao liga, afuso pode se iniciar a uma temperatura mas no ocorrer de forma completa at que seja atingidauma temperatura mais alta (veja a Figura 2). Isso cria uma situao em que existe uma combinaode lquido e slido dentro de uma faixa de temperaturas.

Figura 1 - Transformao slido-lquido, ferro puro

Cada metal possui uma estrutura cristalina caracterstica que se forma durante asolidificao e assim permanece enquanto o material ficar temperatura ambiente. Entretanto,alguns metais podem sofrer alteraes na estrutura cristalina medida que a temperatura muda,fenmeno conhecido como transformao de fase. Por exemplo, o ferro puro solidifica-se a1.535 C, quando o ferro delta (Fe-d) transforma-se numa fase chamada ferro gama (Fe-g). O ferrogama comumente conhecido como austenita, e uma estrutura no magntica. temperatura de910 C, o ferro puro transforma-se novamente na estrutura de ferro delta, porm a essatemperatura a fase denominada ferro alfa (Fe-a). Essas duas fases possuem nomes diferentespara separar claramente a fase a alta temperatura (Fe-d) da fase a baixa temperatura (Fe-a). A

capacidade de os tomos de um material se transformarem em duas ou mais estruturas cristalinasa temperaturas diferentes definida como alotropia. Os aos so ligas metlicas alotrpicas.

Figura 2 - Transformao slido-lquido, liga metlica

Ento os metais slidos possuem uma estrutura cristalina na qual os tomos de cada cristalso arrumados num modelo geomtrico especfico. Esse arranjo ordenado de tomos, chamado derede cristalina, responsvel por muitas das propriedades dos metais. As estruturas de rede maiscomuns encontradas nos metais esto listadas na Tabela I, e seus arranjos atmicos esto

ilustrados na Figura.

-

7/23/2019 apostilametalurgiasoldagem

8/48

Aposti la Metalurgia da So ldagem

8

Estruturas cristalinas comuns dos metaisCbico de faces centradas [Figura 3(a)]alumnio cobalto1 cobre ouroferro2 chumbo nquel prataCbico de corpo centrado [Figura 3(b)]cromo ferro2 molibdnio nibiotitnio3 tungstnio vandio zircnio3

Hexagonal compacto [Figu ra 3(c)]cobalto1titnio3

magnsiozinco

estanhozircnio3

1O cobalto cbico de faces centradas a altas temperaturas e transforma-se em hexagonal compacto a baixastemperaturas.2O ferro cbico de corpo centrado (Fe-d) prximo temperatura de fuso e novamente a baixas temperaturas (Fe-a),mas a temperaturas intermedirias o ferro cbico de faces centradas (Fe-g).3O titnio e o zircnio so cbicos de faces centradas a altas temperaturas e hexagonais compactos a baixastemperaturas.

Tabela I - Estruturas cristalinas comuns dos metais

Os elementos de liga, chamados de solutos, ficam localizados na matriz do metal

predominante em um ou em dois modos. Os tomos de soluto podem ocupar os stios da redesubstituindo alguns dos tomos da matriz, chamados de solvente. Alternativamente, se os tomosde soluto forem suficientemente pequenos, eles podem se ajustar nos espaos entre os tomos dosolvente.

Figura 3 - As trs estruturas cristalinas mais comuns dos metais

Elemento de liga substitucionalSe os tomos do soluto ocuparem os lugares da rede conforme est mostrado na Figura 4,

ento o tipo de liga chamado de soluo slida substitucional.

Figura 4 - Solues slidas substitucionais

-

7/23/2019 apostilametalurgiasoldagem

9/48

Aposti la Metalurg ia da Soldagem

9

Elemento de liga intersticial

Quando os tomos do soluto forem pequenos em relao aos tomos da matriz ento elespodem se localizar (ou se dissolver) nos espaos entre os tomos da matriz sem ocupar stios darede cristalina. Esse tipo de soluo slida chamada intersticial, e ilustrada na Figura 5.Pequenas quantidades de carbono, nitrognio e hidrognio podem se ligar intersticialmente ao ferro

e a outros metais.

Figura 5 - Solues slidas intersticiais

Ligas multifsicass vezes os tomos do soluto no podem se dissolver completamente, tanto intersticial

quanto substitucionalmente. O resultado em tais casos a formao de grupos atmicos mistos(diferentes estruturas cristalinas) dentro de uma nica liga. Cada estrutura cristalina diferente designada uma fase e a liga denominada liga multifsica. As fases individuais podem se distinguirentre si pela observao atravs de um microscpio com aumento de 50 a 2000 vezes quando aliga adequadamente preparada. O processo de lixar, polir, atacar e examinar os metais com oauxlio de um microscpio chamado de metalografia. O ensaio metalogrfico um mtodo deestudar as caractersticas dos metais e ligas metlicas.

Um exemplo de liga multifsica o ao de baixo carbono perltico com estrutura cristalinacomposta de duas fases, a ferrita e os carbonetos de ferro.

Metais comerciais consistem de um elemento bsico ou primrio e pequenas quantidadesde um ou mais elementos de liga. Os elementos de liga podem ser intencionalmente acrescentadosou, ento, podem ser residuais. Metais comerciais podem ser ligas monofsicas ou multifsicas.Cada fase possui sua prpria estrutura cristalina.

O arranjo geral dos gros, contornos de gro e fases presentes numa liga metlica chamado de microestruturada liga. A microestrutura fortemente responsvel pelas propriedadesfsicas e mecnicas do metal. Ela afetada pela composio qumica, tratamento trmico ehistrico mecnico do metal. A microestrutura afetada pela soldagem por causa de seus efeitostrmicos ou mecnicos, ou ambos, mas as alteraes ficam confinadas regio da solda. Asalteraes metalrgicas na regio local do metal de base (chamada de zona termicamente afetada)podem ter um profundo efeito no desempenho em servio de uma junta soldada.

Gros e contornos de gro

medida que o metal resfriado at seu ponto de solidificao, um pequeno agrupamentode tomos comea a se arranjar numa estrutura cristalina (veja a Figura 6). Esses pequenoscristais espalhados no meio lquido encontram-se orientados em todas as direes e, medida quea solidificao continua, mais cristais se formam a partir do metal lquido circundante. Normalmenteos cristais assumem a forma de dendritas, ou de uma estrutura em forma de rvore. Com acontinuao do processo de solidificao os cristais comeam a se tocar, dificultando sua liberdadede crescimento, de modo que o lquido remanescente se solidifica na forma de cristais adjacentesat o trmino da solidificao. Agora o slido compe-se de cristais individuais usualmente emorientaes diferentes. O encontro dos cristais entre si denominado contorno de gro (veja aFigura 7).

-

7/23/2019 apostilametalurgiasoldagem

10/48

Aposti la Metalurgia da So ldagem

10

Figura 6 - Processo de solidificao dos metais

Uma srie de condies influencia o tamanho de gro inicial. importante saber que a taxade resfriamento e a temperatura tm grande influncia na estrutura de gros recentementesolidificada e no tamanho de gro.

Figura 7 - Contorno de gro (esquemtico)

A formao dos primeiros cristais se inicia no local de menor temperatura da solda. Esselocal situa-se no ponto onde o metal fundido e o metal de base no fundido se encontram. Com acontinuao do processo de solidificao pode ser observado que os gros no centro so menorese possuem uma textura mais fina que os gros localizados nos limites exteriores do depsito de

solda (veja a Figura 8). Esse fenmeno ocorre porque, medida que o metal de solda se resfria, ocalor do centro do depsito de solda dissipar-se- em direo ao metal de base atravs dos grosmais externos que se solidificaram primeiro. Consequentemente, esses gros permanecem, j noestado slido, mais tempo a altas temperaturas, o que favorece seu crescimento. O tamanho degro pode ter efeito na integridade da solda no sentido que gros pequenos so mais resistentes emais dcteis que gros grandes. Se surgir uma trinca, a tendncia que ela se inicie na rea ondeos gros so maiores.

Muitos fenmenos singulares que afetam as propriedades mecnicas de uma liga a baixas ea altas temperaturas ocorrem em contornos de gro, onde o ordenamento dos tomos irregular.Existem muitos vazios ou tomos ausentes nos contornos de gro. Os espaos entre os tomospodem ser maiores que o normal, permitindo que tomos individuais se desloquem com relativafacilidade. Por causa disso, a difuso dos elementos (o movimento dos tomos individuais) atravs

da rede cristalina do solvente geralmente acontece mais rapidamente nos contornos de gro queem seu interior. A desordem resultante torna mais fcil para tomos grandes segregarem noscontornos de gro. Tais segregaes levam frequentemente formao de fases indesejveis queafetam adversamente as propriedades do metal como reduo da ductilidade ou aumento dasusceptibilidade fissurao durante a soldagem ou tratamento trmico.

Figura 8 - Processo de solidificao de uma junta soldada

-

7/23/2019 apostilametalurgiasoldagem

11/48

Aposti la Metalurg ia da Soldagem

11

Metais com granulao fina possuem geralmente melhores propriedades mecnicas paraservio temperatura ambiente e a baixas temperaturas. Por outro lado, metais com granulaogrosseira apresentam geralmente melhor desempenho a altas temperaturas.

Para sumarizar essa seo deve ser compreendido que todos os metais se compem decristais (gros). A forma e as caractersticas dos cristais so determinadas pelo arranjo de seustomos. O arranjo atmico de um elemento pode mudar a diferentes temperaturas, sendo que esse

arranjo atmico ou a microestrutura determina as propriedades dos metais.

Influncia dos elementos de liga

Ligar o processo de adicionar um metal ou um no metal aos metais puros tais comocobre, alumnio ou ferro. Desde o tempo em que se descobriu que as propriedades dos metaispuros poderiam ser melhoradas adicionando-se outros elementos, os aos ligados tornaram-semais conhecidos. Na realidade os metais que so soldados raramente esto no estado puro. Aspropriedades mais importantes que podem ser melhoradas pela adio de pequenas quantidadesde elementos de liga so a dureza, a resistncia mecnica, a ductilidade e a resistncia corroso.Os elementos de liga mais comuns e seus efeitos nas propriedades dos aos so os seguintes:

Carbono (C)O carbono o elemento mais eficaz, mais empregado e de menor custo disponvel para

aumentar a dureza e a resistncia dos aos. Uma liga contendo at 2,0% de carbono emcombinao com o ferro denominada ao, enquanto que a combinao com teor de carbonoacima de 2,0% conhecida como ferro fundido. Embora o carbono seja um elemento de ligadesejvel, teores altos desse elemento podem causar problemas; por isso, necessrio umcuidado especial quando se soldam aos de alto teor de carbono e ferro fundido.

Enxofre (S)O enxofre normalmente um elemento indesejvel no ao porque causa fragilidade. Pode

ser deliberadamente adicionado para melhorar a usinabilidade do ao. O enxofre causa a quebra

dos cavacos antes que eles se enrolem em longas fitas e obstruam a mquina. Normalmente todoesforo feito para reduzir o teor de enxofre para o menor nvel possvel porque ele pode criardificuldades durante a soldagem.

Mangans (Mn)O mangans em teores at 1,0% est normalmente presente em todos os aos de baixa liga

como agente desoxidante ou dessulfurante. Isso significa que ele prontamente se combina com ooxignio e o enxofre para neutralizar o efeito indesejvel que esses elementos possuem quandoesto em seu estado natural. O mangans tambm aumenta a resistncia trao e atemperabilidade dos aos.

Cromo (Cr)

O cromo, combinado com o carbono, um poderoso elemento de liga que aumenta adureza dos aos. Adicionalmente as suas propriedades de endurecimento, o cromo aumenta aresistncia corroso e a resistncia do ao a altas temperaturas. o principal elemento de ligados aos inoxidveis.

Nquel (Ni)A principal propriedade do ao que melhorada pela presena do nquel sua ductilidade

ou sua tenacidade ao entalhe. A esse respeito o mais eficaz dos elementos de liga para melhorara resistncia ao impacto do ao a baixas temperaturas. Consumveis com alto teor de nquel soempregados para soldar os diversos tipos de ferro fundido. tambm utilizado combinado com ocromo para dar origem ao grupo denominado aos inoxidveis austenticos.

Molibdnio (Mo)O molibdnio aumenta fortemente a profundidade de tmpera caracterstica do ao. muito

usado em combinao com o cromo para aumentar a resistncia do ao a altas temperaturas. Esse

-

7/23/2019 apostilametalurgiasoldagem

12/48

Aposti la Metalurgia da So ldagem

12

grupo de aos referido como aos ao cromo-molibdnio.

Silcio (Si)A funo mais comum do silcio nos aos como agente desoxidante. Normalmente

aumenta a resistncia dos aos, mas quantidades excessivas podem reduzir a ductilidade. Emconsumveis de soldagem algumas vezes adicionado para aumentar a fluidez do metal de solda.

Fsforo (P)O fsforo considerado um elemento residual nocivo nos aos porque reduz fortemente sua

ductilidade e tenacidade. Normalmente todo esforo feito para reduzir o teor de fsforo para osmenores nveis possveis. Entretanto, em alguns aos o fsforo adicionado em quantidades muitopequenas para aumentar sua resistncia.

Alumnio (Al)O alumnio basicamente empregado como um agente desoxidante dos aos. Ele pode

tambm ser adicionado em quantidades muito pequenas para controlar o tamanho dos gros.

Cobre (Cu)O cobre contribui fortemente para aumentar a resistncia corroso dos aos carbono peloretardamento da formao de carepa temperatura ambiente, porm altos teores de cobre podemcausar problemas durante a soldagem.

Nibio (Nb)O nibio empregado em aos inoxidveis austenticos como estabilizador de carbonetos.

J que o carbono nos aos inoxidveis diminui a resistncia corroso, um dos modos de torn-loineficaz a adio de nibio, que possui maior afinidade pelo carbono que o cromo, deixando estelivre para a proteo contra a corroso.

Tungstnio (W)

O tungstnio usado nos aos para dar resistncia a altas temperaturas. Ele tambm formacarbonetos que so extremamente duros e portanto possuem excepcional resistncia abraso.

Vandio (V)O vandio mantm o tamanho de gro pequeno aps tratamento trmico. Ele tambm ajuda

a aumentar a profundidade de tmpera e resiste ao amolecimento dos aos durante os tratamentostrmicos de revenimento.

Nitrognio (N)Usualmente feito todo esforo para eliminar o hidrognio, o oxignio e o nitrognio dos

aos porque sua presena causa fragilidade. O nitrognio tem a capacidade de formar estruturasaustenticas; por isso, ocasionalmente adicionado aos aos inoxidveis austenticos para reduzir

a quantidade de nquel necessria e, portanto, os custos de produo desses aos.

Sumrio de elementos de ligaDeve ser entendido que a adio de elementos a um metal puro pode influenciar a forma

cristalina da liga resultante. Se um metal puro possuir caractersticas alotrpicas (capacidade de ummetal alterar sua estrutura cristalina) a uma temperatura especfica, ento essa caractersticaocorrer a uma faixa de temperatura no metal ligado, e no a uma determinada temperatura como tpico de metais puros. A faixa qual a mudana ocorre pode ser estreita ou larga, dependendodas ligas e das quantidades de elementos de liga adicionados. Todas essas transformaesinduzidas por elementos de liga dependem do aporte trmico e da taxa de resfriamento. Essesfatores so controlados na siderrgica, mas como a atividade de soldagem envolve aquecimento eresfriamento heterogneos do metal, necessrio um cuidado especial durante a soldagem deaos de baixa, mdia e alta liga.

-

7/23/2019 apostilametalurgiasoldagem

13/48

Aposti la Metalurg ia da Soldagem

13

Tratamentos trmicosA temperatura qual o metal aquecido, o perodo de tempo em que ele mantido quela

temperatura e a taxa sob a qual ele resfriado, todos esses parmetros influenciam na estruturacristalina do metal. Essa estrutura cristalina, normalmente denominada microestrutura, determinaas propriedades especficas dos metais. H vrios modos de se manipular a microestrutura, seja nasiderrgica ou no procedimento de soldagem. Dentre os mtodos mais comuns de se manipular a

microestrutura esto os tratamentos trmicos.Tratamentos trmicos raramente so requeridos para aos de baixo carbono ou estruturais,

embora sejam ocasionalmente empregados para evitar empenamento ou para garantir baixadureza e facilitar a usinagem.

Pr-aquecimentoOs metais em sua maioria so bons condutores de calor. Consequentemente o calor na

regio de soldagem rapidamente escoado por toda a massa envolvida no processo, acarretandoum resfriamento relativamente rpido. Em alguns metais esse resfriamento rpido pode contribuirpara a formao de microestruturas prejudiciais na regio de soldagem. O pr-aquecimento dajunta a ser soldada uma maneira de reduzir a taxa de resfriamento do metal. A temperatura depr-aquecimento pode variar de 50 C a 540 C, sendo mais comumente aplicada na faixa de150 C a 200 C.

Durante a soldagem de aos de alto carbono ou de alta liga existe o perigo de que odepsito de solda e a zona termicamente afetada contenham altos percentuais de martensita, umconstituinte duro do ao. Tais soldas possuem alta dureza e baixa ductilidade e podem mesmo vir atrincar durante o resfriamento. O objetivo do praquecimento (e tambm do ps-aquecimento) manter o teor de martensita da solda a um nvel mnimo. De ambos os tratamentos resultam melhorductilidade, baixa dureza e menor probabilidade de fissurao durante o resfriamento.

A martensita forma-se realmente durante o resfriamento da solda e da zona termicamenteafetada. A quantidade de martensita formada pode ser limitada reduzindo-se a taxa de resfriamentoda solda. O pr-aquecimento aumenta a temperatura do metal vizinho solda, de tal modo que ogradiente de temperatura (isto , a diferena de temperatura) entre a solda e sua vizinhana fique

reduzido. O resultado que a zona de soldagem aquecida resfria-se mais lentamente, visto que ataxa de resfriamento diretamente proporcional ao gradiente de temperatura entre as massasquente e fria.

Em resumo, o pr-aquecimento reduz:

o risco de trincas por hidrognio; as tenses de contrao; a dureza na zona termicamente afetada (ZTA).

Se esses tratamentos trmicos devem ou no ser aplicados depende do teor de carbono e deoutros elementos de liga no metal sendo soldado. Se corpos de prova soldados sem tratamentotrmico apresentarem baixa ductilidade ou dureza muito alta, indicativo da necessidade de pr-aquecimento ou ps-aquecimento. Alm da composio qumica, a rigidez da junta a ser soldada eo processo de soldagem tambm influenciam a necessidade de se realizar um praquecimento.

A necessidade do pr-aquecimento aumenta com os seguintes fatores:

teor de carbono do material de base;teor de ligas do material de base; tamanho da pea; temperatura inicial; velocidade de soldagem; dimetro do consumvel.

-

7/23/2019 apostilametalurgiasoldagem

14/48

Aposti la Metalurgia da So ldagem

14

Como determinar a temperatura de pr-aquecimento

A composio do material de base deve ser conhecida para se escolher a temperatura depr-aquecimento correta, pois ela controlada por dois principais fatores:

o teor de carbono do material de base; o teor de ligas do material de base;

Basicamente quanto maior for o teor de carbono do material de base, maior ser a temperaturade pr-aquecimento requerida. Esse raciocnio se aplica tambm ao teor de ligas, mas num graulevemente menor.

Um mtodo simples para determinar a necessidade de praquecimento de uma solda o docarbono equivalente (Ceq). A temperabilidade de um ao est relacionada ao seu teor de carbonoacrescido dos teores de certos elementos de liga.

Quanto maior for o carbono equivalente maior ser a temperatura de pr-aquecimento

requerida.

Outros fatores importantes para se determinar a temperatura de pr-aquecimento so aespessura e o tamanho do componente. A temperatura de pr-aquecimento aumenta com otamanho e a espessura do componente.

Para o clculo do carbono equivalente determina-se o teor aproximado de outros elementos deliga que produzem a mesma dureza que 1% de carbono. Ento o carbono equivalente (Ceq), que uma indicao da temperabilidade, pode ser calculado por:

NOTA: O Ceq calculado da anlise de panela normalmente menor que o Ceq baseado na anlise do produto por causada segregao que ocorre no lingote.

Essa frmula vlida quando os teores esto dentro das faixas:

%C < 0,50 %Mn < 1,60 %Ni < 3,50

%Mo < 0,60 %Cr < 1,00 %Cu < 1,00

Outra equao para o carbono equivalente, largamente utilizada, dada pelo IIW (InternationalInstitute of Welding):

A espessura do metal de base pode tornar necessrio o praquecimento mesmo para aos debaixo carbono. Existem vrios mtodos para se calcular a temperatura de pr-aquecimentoconsiderando tambm a espessura, sendo as Equaes [6] e [7] as mais usuais.

-

7/23/2019 apostilametalurgiasoldagem

15/48

Aposti la Metalurg ia da Soldagem

15

onde o carbono equivalente pode ser calculado pelas Equaes [4] ou [5] ou mesmo por outrafrmula mais conveniente.

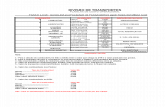

A Tabela II fornece valores sugeridos de temperaturas de praquecimento para diferentesvalores de carbono equivalente:

Carbono equivalente Ceq(%) Temperatura de pr-aquecimento recomendada< 0,30 opcional

0,31 - 0,45 100 C 200 C0,45 - 0,60 200 C 250 C

> 0,60 250 C 300 CAos ferramenta, aos mola, aos decomposio desconhecida

~ 300 C

Tabela II - Temperatura de pr-aquecimento recomendada x Ceq

Alguns aos, particularmente aqueles possuindo carbono equivalente maior que 0,45%,podem requerer, alm de pr-aquecimento, ps-aquecimento. Esses tratamentos soespecialmente recomendados para a soldagem de sees espessas. Entretanto, para a maioria dosaos carbono e de baixa liga, apenas o pr-aquecimento necessrio de um modo geral.

O pr-aquecimento a 120 150 C geralmente empregado na soldagem multipasse emsees de espessura maior que 25 mm para reduzir a susceptibilidade da solda fissurao.

Quando a temperatura de pr-aquecimento correta for determinada essencial que estatemperatura seja medida e mantida durante a operao de soldagem. Normalmente todasaplicaes que requerem pr-aquecimento requerem tambm resfriamento lento.

Ps-aquecimento

Ps-aquecimento, dentro deste contexto, significa o aquecimento da junta soldadaimediatamente aps a solda ter sido realizada. bem diferente de outros tratamentos executadosaps o resfriamento da solda tais como alvio de tenses, revenimento e recozimento.

O ps-aquecimento tem a mesma funo do pr-aquecimento: mantm a temperatura dapea em um nvel suficientemente elevado de tal maneira que a junta soldada resfrie lentamente.Assim como no pr-aquecimento, o resultado uma ductilidade maior na regio da solda. O ps-aquecimento raramente aplicado de forma isolada; quase sempre conjugado com o pr-aquecimento.

O ps-aquecimento mais frequentemente empregado em aos altamente temperveis,mas algumas vezes utilizado em aos menos temperveis se for difcil a aplicao de um pr-aquecimento adequado devido dimenso das peas sendo soldadas.

Alm do pr-aquecimento e do ps-aquecimento vrios outros tratamentos trmicos soempregados em juntas soldadas para influenciar nas propriedades do metal de solda:

alvio de tenses; recozimento pleno; normalizao; tmpera; revenimento.

-

7/23/2019 apostilametalurgiasoldagem

16/48

Aposti la Metalurgia da So ldagem

16

Esses tratamentos so similares de dois pontos de vista. Primeiro, usualmente requeremtemperaturas mais altas que o praquecimento e o ps-aquecimento. Segundo, embora sejamatividades de "ps-aquecimento" no sentido de que so aplicados aps a solda ter sido executada,diferem do ps-aquecimento no fato de que a solda deixada resfriar antes que o tratamento sejainiciado. So largamente utilizados em soldas de aos carbono bem como de aos de baixa, mdiae alta liga.

Alvio de tenses

Os metais se expandem quando aquecidos e se contraem quando resfriados. A dilatao diretamente proporcional variao de temperatura ou, de outro modo, quantidade de caloraplicada. Numa junta soldada o metal mais prximo da solda est sujeito s mais altastemperaturas e, medida que aumenta a distncia da solda, a temperatura mxima atingidadiminui. O aquecimento heterogneo causa contraoexpanso tambm heterognea e podecausar distores e tenses internas no metal de solda. Dependendo de sua composio eaplicao o metal pode no ser capaz de resistir a essas tenses e trincar ou pode ocorrer falhaprematura da pea. Uma maneira de minimizar essas tenses ou de alivi-las pelo aquecimento

uniforme da estrutura aps a soldagem ter sido realizada. O metal aquecido a temperaturas logoabaixo do ponto onde possa ocorrer alguma alterao microestrutural e ento resfriadolentamente.

Seguindo a atividade de soldagem, o resfriamento e a contrao do metal de solda originamtenses na solda e nas regies adjacentes. O objetivo do alvio de tenses reduzir essas tenses.Esse tratamento leva a junta soldada a uma condio mais durvel; a ductilidade aumentadasobremaneira, embora a resistncia mecnica diminua ligeiramente. Certos cdigos permitemmaiores tenses de projeto, desde que seja aplicado o alvio de tenses. Tipicamente, o alvio detenses consiste no aquecimento da pea a uma temperatura em torno de 600 C e em suamanuteno por uma hora para cada 25 mm de espessura. O conjunto ento resfriadolentamente em ar calmo at 300 C. Se temperaturas altas como 600 C forem impraticveis,podem ser empregadas temperaturas mais baixas com um tempo de encharcamento mais longo. A

Tabela ilustra os tempos recomendados conforme a temperatura empregada para o alvio detenses.

TEMPO E TEMPERATURA DE AL VIO DE TENS ESTemperatura (C) Tempo (h/25 mm)

595 1565 2535 3510 5480 10

Tabela III - Tempo e temperatura de alvio de tenses

Recozimento pleno

O recozimento pleno possui outra funo adicional em relao ao alvio de tenses simples:alm de levar a pea soldada a uma condio sem tenses, assegura ductilidade e baixa dureza solda e zona termicamente afetada. Alm disso, consegue-se tambm uma microestrutura fina euniforme.

Esse tratamento trmico consiste:

no aquecimento do conjunto 30 C a 60 C acima da temperatura crtica, isto , aquela emque ocorre a alterao microestrutural (nos aos, de 840 C at 1.000 C);

na manuteno do patamar de temperatura por um tempo suficiente para promover umamudana uniforme;

e no resfriamento lento do conjunto, usualmente dentro do forno.

-

7/23/2019 apostilametalurgiasoldagem

17/48

Aposti la Metalurg ia da Soldagem

17

Peas soldadas raramente sofrem recozimento porque temperaturas muito altas podem causardistores na estrutura soldada.

Normalizao

Esse tratamento na realidade uma outra forma de recozimento. As temperaturas utilizadas

so as mesmas que no caso do recozimento (usualmente 60 C acima da temperatura detransformao microestrutural), mas a normalizao pressupe resfriamento em ar calmo at atemperatura ambiente em vez de resfriamento no forno. As tenses internas so aliviadas, porm asolda no fica com a mesma ductilidade e baixa dureza obtidas com o recozimento pleno.

Pelos tratamentos trmicos de alvio de tenses e recozimento ou normalizao h umarestaurao parcial ou completa das propriedades originais dos aos (veja a Figura 9).

Figura 9 - Alteraes microestruturais e mecnicas decorrentes dos tratamentos trmicos ps-soldagem (esquemtico)

TmperaA dureza de um ao pode ser aumentada aquecendo-o de 30 C a 60 C acima da

temperatura de alterao microestrutural, e ento mergulhando o metal em uma soluo lquida querapidamente o resfrie. O resfriamento rpido, conhecido como tmpera, forma uma microestruturadenominada martensita, que distorce a rede cristalina do ao e aumenta sua dureza e suaresistncia mecnica. As solues de tmpera usadas nesse processo so classificadas de acordocom a velocidade com que resfriam o metal, isto , leo (rpido), gua (mais rpido) e salmoura (omais rpido).

Revenimento

Depois que o metal sofre tmpera, usualmente revenido. O revenimento um processo noqual o metal reaquecido at uma temperatura abaixo de 725 C, mantido a essa temperatura porum certo intervalo de tempo, e ento resfriado at a temperatura ambiente. O revenimento reduz afragilidade que caracterstica dos aos temperados, produzindo portanto um balano entre altaresistncia e tenacidade. O termo tenacidade, aplicado aos metais, normalmente significaresistncia fratura frgil ou tenacidade ao entalhe sob certas condies ambientais. Os aos quesofrem esse tipo de tratamento trmico so conhecidos como aos temperados e revenidos.

-

7/23/2019 apostilametalurgiasoldagem

18/48

Aposti la Metalurgia da So ldagem

18

Captulo 2

PROPRIEDADES E ENSAIOS DOS METAIS

A utilidade de um metal especfico determinada pelo clima e condies nas quais ele ser

empregado. Um metal que estampado para transformar-se em um pra-lama de automvel deveser mais macio e flexvel que uma chapa de blindagem que sofrer esforos dinmicos. Por outrolado, um material utilizado em um oleoduto em ambiente de baixa temperatura deve apresentardesempenho bem diferente de outro material empregado em caldeiras. Torna-se evidente que,antes que um metal seja recomendado para uma aplicao especfica, devem ser avaliadas aspropriedades fsicas e mecnicas do metal de base e do metal de solda projetados para a junta aser soldada.

Algumas das propriedades mais importantes dos metais do ponto de vista da soldagem e astcnicas de avaliao so mostradas a seguir.

Tenso

O conceito de tenso pode ser entendido como uma razo entre a carga aplicada e a rearesistente.

Normalmente, a carga medida em:

quilograma-fora (Kgf), que o peso exercido por uma massa de 1 kg; newton (N); libra-fora (p). A rea resistente pode normalmente ser medida em: milmetro quadrado (mm2), que a rea representada por um quadrado de 1 mm de lado; polegada quadrada (in2), que a rea representada por um quadrado de uma polegada de

lado.

Podemos ento relacionar as diversas grandezas nas unidades do Sistema Internacional e doSistema Ingls:

Sistema Internacional:

-

7/23/2019 apostilametalurgiasoldagem

19/48

Aposti la Metalurg ia da Soldagem

19

Sistema Ingls:

Ento, como se relacionam as unidades?

Deformao

Considere que duas marcas sejam feitas na superfcie de um corpo de prova em estado nodeformado e que L0seja a distncia inicial entre as duas marcas. Carregando-se o corpo de provahaver um aumento na distncia entre as duas marcas, de modo que a nova distncia entre elasseja L.

A deformao absoluta (deformation) definida como a diferena entre as distncias final einicial.

A deformao relativa (strain) definida como a variao relativa nas dimenses, isto , arazo entre a diferena entre as dimenses final L e inicial L0e a dimenso inicial L0. No importaem que unidade de comprimento as dimenses sejam medidas, porque a deformao umagrandeza adimensional.

Ensaio de trao

A resistncia trao um dos mais importantes fatores na seleo do material,

especialmente se for membro estrutural, parte de uma mquina ou de um vaso de presso.O ensaio de trao realizado conforme est mostrado na Figura 10. O corpo de prova

usinado para as dimenses exatas estabelecidas por norma e preso mquina de trao emambas as extremidades. Ele ento tracionado at o ponto de ruptura e as informaes soregistradas num grfico.

Figura 10 - Equipamento para ensaios de trao

-

7/23/2019 apostilametalurgiasoldagem

20/48

Aposti la Metalurgia da So ldagem

20

O teste de trao fornece quatro informaes bsicas:

limite de escoamento; limite de resistncia; alongamento;

reduo de rea.

Limite de escoamento

Quando um metal tracionado at seu limite de escoamento, ele sofre um aumento nocomprimento, porm retorna as suas dimenses originais quando cessa o esforo ao qual haviasido submetido. Dizemos que esteve sob o regime elstico, representado pela letra A da Figura 11. medida que a carga aumentar, o metal atingir um ponto alm do qual o corpo de prova no maisretornar a sua dimenso original quando cessar a carga.

Figura 11 - Curva cargaalongamento

A tenso limite de escoamento definida como o ponto em que o metal atinge o limite desuas caractersticas elsticas, no mais retornando a sua forma original. A unidade dessa grandeza

N/mm

2

ou MPa.A frmula para se calcular a tenso limite de escoamento (LE)

Limite de resistncia

Uma vez que o metal excedeu seu limite de escoamento, continuar a se deformar e, se acarga for subitamente aliviada, no retornar a sua forma original, mas permanecer com umadeformao residual. Esse fenmeno denominado deformao plstica e est representado pela

letra B da Figura 11. A deformao plstica aumenta para promover um alvio nas tenses trativas,tornando-se necessrio que a carga continue aumentando para continuar a deformar plasticamenteo metal. Finalmente chega-se a um ponto em que o metal no consegue mais sofrer deformaoplstica e a carga atinge seu valor mximo. Dizemos que o material atingiu sua capacidade mximade encruamento.

A tenso limite de resistncia definida como o ponto em que o corpo de prova atinge acarga mxima durante o ensaio de trao. A unidade dessa grandeza N/mm2 ou MPa.

A frmula para se calcular a tenso limite de resistncia (LR)

-

7/23/2019 apostilametalurgiasoldagem

21/48

Aposti la Metalurg ia da Soldagem

21

Alongamento

Antes que um corpo de prova de trao seja colocado na mquina duas marcas devem serfeitas a uma determinada distncia na parte til do corpo de prova. Aps a fratura do corpo deprova a distncia entre as marcas medida e o alongamento calculado tomando-se comoreferncia a distncia original entre as duas marcas (veja a Figura 11). O valor do alongamento

percentual (%) e fornece uma indicao da ductilidade do metal temperatura ambiente.A frmula para se calcular o alongamento (AL)

Reduo de rea

medida que o corpo de prova carregado at o ponto de fratura, a rea da seoresistente diminui, veja a Figura 11. Essa rea reduzida calculada e registrada como umpercentual da rea da seo original do corpo de prova. O valor da reduo de rea percentual(%) e mede a ductilidade ou a fragilidade relativa do metal.

A frmula para se calcular a reduo de rea (RA)

Ductilidade, tenacidade e fragilidade

O comportamento de um metal ou liga metlica em fratura pode ter vrias classificaes,dependendo do critrio abordado.

Sob o ponto de vista de energia absorvida durante o processo de fratura, podemos ter afratura frgil, associada com uma pequena quantidade de energia absorvida e a fratura tenaz, onde consumida uma grande quantidade de energia antes de ocorrer a fratura.

Sob o ponto de vista da deformao plstica que ocorre na vizinhana das superfcies defratura, a fratura pode ser classificada como dctil ou frgil. Quando a deformao plsticaprecedendo a fratura intensa, dizemos que a fratura dctil. Como a deformao plstica ocorrecom consumo de energia, a fratura dctil est vinculada a um comportamento tenaz. Por outro lado,a fratura frgil aquela que ocorre com baixo nvel de deformao plstica e portanto com pequenoconsumo de energia.

Sob o ponto de vista de micromecanismos de fratura, podemos dizer que a fratura dctilnormalmente ocorre por cisalhamento, enquanto que a fratura frgil ocorre por clivagem.

Assim, podemos sumarizar as diversas classificaes dos processos de fratura conforme

mostra a Tabela IV:

Ponto de vista Classificao da FraturaModo cristalogrfico cisalhamento clivagemAspecto da fratura fibrosa granularDeformao plstica dctil frgilEnergia absorvida tenaz frgil

Tabela IV - Diversas classificaes dos processos de fratura

Encruamento

Quando os metais so deformados plasticamente temperatura ambiente ocorre uma sriede alteraes microestruturais. Cada gro individual deve mudar sua forma para acompanhar a

deformao como um todo. medida que a deformao prossegue cada gro deformado, econsequentemente ele se torna mais resistente e mais duro, ficando mais difcil deform-loposteriormente, isto , sua ductilidade diminui. Esse comportamento denominado encruamento(work hardening), veja a Figura 12.

-

7/23/2019 apostilametalurgiasoldagem

22/48

Aposti la Metalurgia da So ldagem

22

Figura 12 - Curva de encruamento (esquemtica)

Da mesma forma, quando o metal deformado abaixo de sua temperatura crtica ocorre umaumento gradativo em sua dureza e resistncia e uma diminuio em sua ductilidade. Essefenmeno conhecido como trabalho a frio (cold working).

Temperatura de transio

Normalmente os materiais apresentam uma variao de tenacidade ou de ductilidade com avariao da temperatura. Metais com estrutura cristalina cbica de faces centradas como, porexemplo, cobre, alumnio, nquel e ao inoxidvel austentico apresentam uma queda suave detenacidade com a diminuio da temperatura. Por sua vez, metais com estrutura cristalina cbicade corpo centrado como, por exemplo, aos ferrticos, apresentam sensvel queda em tenacidadeem uma certa faixa de temperatura. A Figura 13 ilustra, de forma esquemtica, a variao detenacidade com a temperatura, para ambos os tipos de estrutura cristalina.

Figura 13 - Curvas de ductilidade em funo da temperatura

Deve ser notado que a causa da transio do comportamento dos aos ferrticos de dctilpara frgil quando a temperatura diminui uma mudana no modo metalrgico de fratura de

cisalhamento para clivagem por uma inibio dos micromecanismos de deformao plstica.Como uma consequncia desse aumento da restrio deformao plstica, e no como umacausa, temos uma passagem de escoamento em larga escala para escoamento restrito nocomportamento mecnico macroscpico do material, fazendo com que o material frature logo apso limite de escoamento ser atingido.

No s a temperatura, mas qualquer parmetro que restrinja a deformao plstica podeprovocar uma queda na tenacidade ou na ductilidade como, por exemplo, a taxa de deformao ouo estado de tenses reinante.

O efeito da taxa de deformao na tenacidade ou na ductilidade pode ser observado naFigura 14. Nota-se que, quanto maior for a taxa de deformao, menor ser a tenacidade ou aductilidade.

-

7/23/2019 apostilametalurgiasoldagem

23/48

Aposti la Metalurg ia da Soldagem

23

Figura 14 - Efeito (esquemtico) da taxa de deformao na tenacidade ou ductilidade de metais com transio dctil-frgil.

O comportamento sob deformao plana refere-se fratura sob tenses elsticas, que

essencialmente frgil. O comportamento plstico refere-se fratura dctil sob condies deescoamento generalizado, normalmente acompanhado, mas no necessariamente, de grandeslbios de cisalhamento. A transio entre os dois extremos a regio elasto-plstica. A Figura 15mostra a relao entre os micromecanismos de fratura atuantes em cada regio e a variao datenacidade com a temperatura e taxa de deformao.

Figura 15 - Relao (esquemtica) entre os micromecanismos de fratura, tenacidade e taxa de deformao com a temperatura emmetais com transio dctil-frgil.

Para carregamento esttico, a regio de transio ocorre a temperaturas mais baixas que

para carregamento dinmico. Ento, para estruturas sujeitas a carregamento esttico, a curva detransio esttica deve ser usada para prever seu comportamento em servio, enquanto que, paraestruturas sujeitas a carregamento dinmico, usa-se a curva de transio dinmica. Da mesmaforma, para estruturas sujeitas a taxas intermedirias de carregamento, usa-se a curva de transiointermediria. Quando as taxas reais de carregamento no so bem definidas, a curva decarregamento dinmico usada para prever o comportamento da estrutura em servio. Essaprtica conservadora e explica porque muitas estruturas que apresentam baixa tenacidade aoentalhe, medida pelos ensaios de impacto, no falham, mesmo com temperaturas de servio bemabaixo da temperatura de transio sob condies de carregamento dinmico.

A presena de um entalhe (ou de outro concentrador de tenses) em um componente, quepode alterar o estado de tenses reinante para triaxial na regio do entalhe, dificulta a deformaoplstica e, consequentemente, reduz a ductilidade (ou a tenacidade) a uma determinadatemperatura. A presena de um entalhe tende a aumentar a temperatura de transio dctil-frgil,tendo, portanto, um efeito similar ao aumento da taxa de deformao, como mostrado na Figura16.

-

7/23/2019 apostilametalurgiasoldagem

24/48

Aposti la Metalurgia da So ldagem

24

Figura 16 - Efeito de concentradores de tenses na ductilidade de metais com transio dctil-frgil.

Ensaio de impacto Charpy

O ensaio de impacto Charpy tem sido extensivamente usado nos ensaios mecnicos deprodutos de ao e em pesquisa por mais de quatro dcadas.

O ensaio de impacto Charpy est relacionado com o comportamento do material sujeito acarregamento dinmico (altas taxas de carregamento) e a um estado triaxial de tenses associadoa um entalhe em V.

As caractersticas essenciais para um ensaio de impacto so: um corpo de prova adequado,um suporte no qual o corpo de prova colocado, um martelo com energia cintica conhecida e umdispositivo de medio da energia absorvida na quebra do corpo de prova.

O corpo de prova padro conforme a especificao ASTM E23 pode ser visto na Figura 17.

Figura 17 - Corpo de prova de impacto Charpy.

O dispositivo de ensaio, bem como o suporte para colocao do corpo de prova, somostrados na Figura 18.

O corpo de prova colocado no suporte por meio de um dispositivo de centralizao. Omartelo, preso a uma altura determinada para fornecer uma energia cintica conhecida nomomento do impacto com o corpo de prova, liberado e rompe o corpo de prova na regio doentalhe, continuando sua trajetria at uma certa altura. A medio da energia absorvida noimpacto feita por meio de um cursor que acompanha o martelo em todo o seu curso at seuretorno, indicando a diferena entre a energia inicial e a energia final do martelo.

Para ensaios com temperatura controlada, o tempo entre a retirada do corpo de prova dobanho e a sua fratura no deve exceder 5 seg. O tempo de permanncia do corpo de prova

temperatura de ensaio deve ser de, no mnimo, 10 min para meios lquidos.

Figura 18 - Dispositivo de ensaio de impacto Charpy.

-

7/23/2019 apostilametalurgiasoldagem

25/48

Aposti la Metalurg ia da Soldagem

25

Aps o ensaio, alm da energia absorvida, podem ser medidas a expanso lateral (em mm)e a aparncia da fratura (em %), conforme ilustrado na Figura 19 e na Figura 20.

A aparncia da fratura pode ser facilmente calculada medindo-se os parmetros A e B eutilizando-se a Tabela V.

Figura 19 - Clculo da expanso lateral

Figura 20 - Aparncia da fratura

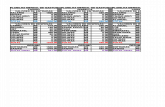

Tabela V - Percentual de fratura fibrosa para medidas feitas em milmetros (%fratura frgil=100 %fratura fibrosa)

-

7/23/2019 apostilametalurgiasoldagem

26/48

Aposti la Metalurgia da So ldagem

26

As curvas de energia absorvida, expanso lateral ou percentual de fratura por cisalhamentoapresentam uma variao semelhante com a temperatura, mostrada na Figura 21.

Figura 21 - Energia absorvida na fratura em funo da temperatura

O problema da fratura por clivagem forma de fratura mais frgil que pode ocorrer emmateriais cristalinos to srio que o ensaio de impacto Charpy frequentemente usado emcontrole da qualidade para a determinao da temperatura de transio e da energia absorvida nafratura em determinadas temperaturas. Porm, o ensaio de impacto Charpy no fornece umadeterminada temperatura de transio, mas uma faixa de transio.

Pode-se convencionar a temperatura de transio em funo de uma determinada energiaabsorvida, porm o valor da energia deve ser calibrado para cada material, pois no existe umarelao nica entre a energia absorvida no ensaio de impacto Charpy e o comportamento emservio para todos os materiais.

Dessa maneira, a utilizao de ensaios de impacto Charpy deve ficar restrita ao mbito do

controle da qualidade de lotes de materiais homogneos.Uma caracterstica dos ensaios de impacto Charpy a disperso de resultados,principalmente na faixa de transio. Por isso, um resultado de ensaio considerado normalmentecomo a mdia dos resultados de trs ensaios executados a uma mesma temperatura. Em algunscasos, realizam-se cinco ensaios a uma temperatura, desprezando-se os valores mximo e mnimoe tomando-se como resultado a mdia dos trs valores intermedirios.

Ensaio de queda livre de peso

J foi citado no item anterior que o ensaio de impacto Charpy no determina umatemperatura de transio, mas uma faixa temperatura de transio.

Para se determinar com mais preciso e de forma padronizada e reprodutvel a temperatura

de transio, foi desenvolvido em 1952, pelo Laboratrio de Pesquisas Navais dos Estados Unidos,o ensaio de queda livre de peso, tambm conhecido como ensaio de impacto Pellini.

W.S.Pellini e sua equipe usaram extensivamente o ensaio de queda livre de peso parainvestigar as condies requeridas para iniciao de fraturas frgeis em aos estruturais.Atualmente, esse mtodo de ensaio padronizado pela especificao ASTM E208, sendo aceito eutilizado pelo Cdigo ASME. O objetivo desse ensaio determinar a temperatura de transio deductilidade nula (NDT temperature nil-ductility transition temperature) em aos ferrticos comespessura a partir de 16 mm.

Por conveno, a temperatura de transio de ductilidade nula (temperatura NDT) amxima temperatura em que um corpo de prova de queda livre de peso padronizado quebra,quando submetido a esse mtodo de teste.

O ensaio de queda livre de peso utiliza um conjunto de corpos de prova especialmentepreparados para nuclear uma trinca frgil nas superfcies de trao atravs da deposio de umcordo de solda do tipo revestimento duro na superfcie oposta quela que recebe o peso emqueda livre.

-

7/23/2019 apostilametalurgiasoldagem

27/48

Aposti la Metalurg ia da Soldagem

27

O corpo de prova usual, denominado P-2, apresenta as dimenses nominais de 19x51x127mm, podendo, entretanto, possuir dimenses alternativas, conforme mostrado na Figura 22.

O cordo de solda nucleador da trinca frgil depositado em um s passe no centro dasuperfcie de trao do corpo de prova, devendo apresentar aproximadamente largura de 12,7 mme comprimento de 63,5 mm. Para facilitar a centralizao do cordo o soldador pode usar umgabarito de cobre com uma fenda central de dimenses 25x76 mm.

Dimenses (mm) P-1 P-2 P-3Espessura (T) 25 2,5 19 1,0 16 0,5Largura (W) 350 10 130 10 130 10Comprimento (L) 90 2,0 50 1,0 50 1,0Comprimento da solda 63,5 25,0 44,5 25,0 44,5 25,0

Figura 22 - Dimenses dos corpos de prova padronizados

Aps a deposio do cordo de solda deve ser aberto um entalhe com serra ou com discoabrasivo, conforme mostrado na Figura 23, tomando-se cuidado para que o entalhe no atinja asuperfcie do metal de base.

O corpo de prova deve ser colocado, com o cordo virado para baixo, em um dispositivomostrado na Figura 24, que permite a flexo limitada do corpo de prova, quando atingido pelo pesocaindo livremente. O apoio mostrado na Figura 25 garante que o corpo de prova no seja solicitadoacima de seu limite de escoamento.

A temperatura de ensaio deve ser controlada com uma preciso de 1 C e o tempodecorrido entre a retirada do corpo de prova do banho e a liberao do peso deve ser de, nomximo, 20 seg.

Figura 23 - Entalhe do cordo de solda

Esse ensaio do tipo passa-no passa, ou seja, o corpo de prova considerado fraturadose for desenvolvida uma trinca at uma aresta ou at ambas as arestas da superfcie do corpo deprova contendo o cordo de solda. O corpo de prova considerado como no fraturado se fordesenvolvida uma trinca visvel no cordo mas que no se propaga para nenhuma das arestas dasuperfcie tracionada. O teste deve ser considerado como invlido se no se desenvolver qualquertrinca visvel no cordo de solda ou se no houver evidncia de que o corpo de prova encostou-seao batente. A invalidao de um ensaio pode decorrer de uma energia de impacto insuficiente, do

uso de um metal de adio insuficientemente frgil ou de algum desalinhamento no conjunto corpode prova-dispositivo de ensaio. Qualquer ensaio considerado invlido deve ser descartado.

-

7/23/2019 apostilametalurgiasoldagem

28/48

Aposti la Metalurgia da So ldagem

28

A temperatura NDT determinada aps uma srie de ensaios a diferentes temperaturas,sendo definida como a mxima temperatura qual o corpo de prova no quebra. Para confirmaoda temperatura NDT, deve-se obter pelo menos dois corpos de prova no quebrados a umatemperatura 5 C acima da temperatura julgada como NDT.

Dimenses (mm) P-1 P-2 P-3Aber tura (S) 305 1,5 100 1,5 100 1,5

Deflexo do esbarro (D) 7,60 0,05 1,50 0,05 1,90 0,05Espessura (C) 38 38 38Comprimento (E) 90 50 50Largura (F) G G GAltura (G) 50 25 50 25 50 25Raio (R) 1,0 0,1 1,0 0,1 1,0 0,1Largura do esbarro (H) 90 50 50Largura do cordo (I) 22 3 22 3 22 3Profundidade do rebaixo (J) 10 10 10

Figura 24 - Dimenses do dispositivo de ensaio de queda livre de peso

O ensaio inicial deve ser conduzido a uma temperatura estimada como NDT, baseando-seem dados da literatura ou em conhecimento anterior do material. Recomenda-se que as

temperaturas de ensaio sejam mltiplas de 5 C.

Figura 25 - Apoio limitador da deflexo do corpo de prova

Uma outra abordagem executar pelo menos dois ensaios a uma temperatura determinadapor requisito de projeto e obter resultados do tipo no quebrou, garantindo assim que o materialapresenta temperatura NDTabaixo da temperatura de projeto.

Uma caracterstica importante do ensaio de impacto Pellini sua reprodutibilidade, quepermite a obteno da temperatura NDT com grande preciso.A filosofia desse ensaio mostrar que, abaixo de uma determinada temperatura,

denominada NDT, o material circundando uma zona frgil contendo uma descontinuidade planar

-

7/23/2019 apostilametalurgiasoldagem

29/48

Aposti la Metalurg ia da Soldagem

29

(trinca) no mais capaz de impedir a propagao instvel (catastrfica) de uma trinca sobcarregamento dinmico.

Tenacidade fratura

A Mecnica da Fratura Linear Elstica (MFLE) surgiu em funo das limitaes na aplicao

dos conceitos tradicionais para prever o comportamento dos materiais sob a presena dedescontinuidades internas e superficiais. Dos estudos de mecnica da fratura efetuados emmateriais de baixa ductilidade resultou o conceito de tenacidade fratura do material, que seconstitui, basicamente, na resistncia de um material propagao de uma trinca.

Para que a tenacidade fratura seja considerada uma propriedade do material deve serindependente de tamanho, geometria e nveis de carregamento para um material com umadeterminada microestrutura. Uma medio confivel de tenacidade fratura um prrequisito parao projeto de componentes estruturais com base nos princpios da Mecnica da Fratura.

Existem mtodos padronizados para a determinao da tenacidade fratura sob condiesde deformao plana (KIc), que so vlidos quando certas premissas oriundas dos estudos deMFLEso atendidas, significando, em primeira anlise, realizar ensaios com corpos de prova degrande espessura em metais dcteis.

Por sua vez, a Mecnica da Fratura Elasto-Plstica (MFEP) surgiu em funo das limitaesna aplicao, a materiais dcteis, do critrio de tenacidade fratura como uma propriedade domaterial. Sob tais situaes, a MFEPutiliza diversos mtodos para lidar com relaes no linearesentre o campo de tenses e o de deformaes, como, por exemplo, o CTODe a integral J.

O mtodo CTODbaseia-se na medio do deslocamento da abertura da ponta da trincacomo parmetro crtico de iniciao do processo de fratura. O mtodo da integral J introduz umtratamento matemtico que relaciona campos de tenses e deformaes ao longo de um caminhoao redor da ponta da trinca. Apesar de estes mtodos j estarem bem desenvolvidosexperimentalmente, o problema ainda no est analiticamente resolvido, com cada mtodoapresentando suas limitaes.

Ensaio CTOD

O termo CTOD, que a abreviatura da expresso inglesa crack tip opening displacement,representa a distncia entre as duas superfcies de uma trinca, medida na ponta da trinca.

O processo de fratura de um metal dctil pressupe que, antes que a trinca se propague,ocorra uma deformao plstica localizada em sua vizinhana, que denominada a zona plsticana ponta da trinca. A plastificao da ponta da trinca fenmeno conhecido tambm comoembotamento (blunting) ocorre antes de sua propagao, em consequncia da concentrao detenses devido presena da trinca, que causa um aumento localizado da tenso a um valor acimada tenso limite de escoamento do material. Para haver crescimento de uma trinca, necessrioque a abertura na ponta da trinca (CTOD) atinja um valor crtico dependente do material, datemperatura, da taxa de deformao (para materiais sensveis a este parmetro) e do estado de

tenses reinante na ponta da trinca (condies de tenso plana ou de deformao plana).O valor crtico de CTOD, dependendo do critrio de falha que se utilize, pode ser

interpretado como o CTODde incio de propagao estvel da trinca (CTODde iniciao, i), ou oCTODde incio de propagao instvel da trinca (cou u), ou o CTODde carga mxima (m).

Inicialmente, os corpos de prova para o ensaio de CTODeram apenas entalhados, semabertura da pr-trinca de fadiga. Contudo, a presena da pr-trinca de fadiga mostrou-se importanteporque simula uma condio mais crtica de trinca real na pea e tambm porque mantm umacontinuidade com o ensaio de KIc(ensaio da mecnica da fratura linear elstica similar ao ensaioCTOD, e realizado para materiais de baixa ductilidade). Atualmente os corpos de prova maisempregados podem ser observados na Figura 26, na Figura 27 e na Figura 28.

-

7/23/2019 apostilametalurgiasoldagem

30/48

Aposti la Metalurgia da So ldagem

30

Figura 26 - Corpo de prova compacto [C(T)]

Figura 27 - Corpo de prova preferencial [SE(B)]

Figura 28 - Corpo de prova subsidirio [SE(B)]

-

7/23/2019 apostilametalurgiasoldagem

31/48

Aposti la Metalurg ia da Soldagem

31

A profundidade do entalhe deve ser de, no mximo, 0,45 W, de tal modo que a trinca possaser estendida por fadiga at aproximadamente 0,45 W. importante notar que as dimenses a oeW so consequncia de uma escolha anterior da espessura, B.

O objetivo de entalhar o corpo de prova simular um plano de trinca ideal com uma pontabem aguda raio essencialmente nulo para seguir as consideraes assumidas na anlise datenacidade fratura. Como a trinca de fadiga considerada a mais aguda que se pode conseguir

em um laboratrio, o entalhe usinado estendido por fadiga. A trinca de fadiga deve ser propagadapelo menos 0,05 W frente do entalhe usinado para eliminar quaisquer efeitos de geometria ouencruamento do entalhe. Alguns exemplos de entalhe usinado so mostrados na Figura 29. Oentalhe chevrontem vrias vantagens, comparado com o entalhe em linha reta, porque mantm atrinca plana e assegura que ela se estenda bem alm da raiz do entalhe (0,05 W). Alm disso, ausinagem do entalhe chevron mais simples, pois pode ser executada por uma operao deaplainamento, enquanto que o entalhe em linha reta deve ser usinado por fresamento ou por eletro-eroso, para produzir um raio de fundo o mais agudo e o mais uniforme possvel. Para corpos deprova de juntas soldadas, o entalhe chevron altamente recomendvel, principalmente em soldassem alvio de tenses.

Figura 29 - Geometria do entalhe para corpos de prova de CTOD

Com a introduo da pr-trinca de fadiga, tornou-se necessrio o desenvolvimento de umaequao que calculasse o valor de CTODa partir de medies da abertura na boca da trinca. OCTOD, assim, calculado por simples relaes geomtricas de semelhana de tringulos, mas isso apenas uma aproximao, visto que o ponto de rotao move-se de uma posio inicial, prxima ponta da trinca, at uma posio aproximadamente na metade do ligamento remanescente porocasio do colapso plstico.

No corpo de prova desenvolvida uma pr-trinca de fadiga com uma carga mxima dadapor

e

A equao mais utilizada atualmente para o ensaio CTOD a adotada pelas normas BS-7448 e ASTM E 1820:

-

7/23/2019 apostilametalurgiasoldagem

32/48

Aposti la Metalurgia da So ldagem

32

onde

O ensaio pode ser controlado por deslocamento do pisto (ou cabeote) na linha deaplicao da carga ou por abertura do clip-gagemontado na boca da trinca (veja o dispositivo deensaio na Figura 30).

Figura 30 - Dispositivo de ensaio CTOD

feito um registro da carga aplicada versus deslocamento da abertura do clip-gage, que

resulta normalmente em um dos cinco grficos mostrados na Figura 31.

Figura 31 - Tipos de registro de carga versus deslocamento do clip-gage

-

7/23/2019 apostilametalurgiasoldagem

33/48

Aposti la Metalurg ia da Soldagem

33

As cargas e deslocamentos correspondentes aos eventos especficos no processo deiniciao e extenso da trinca so usados para determinar os valores de CTODcorrespondentes.Para valores de c, ue ma carga e o deslocamento do clip-gagecorrespondentes so obtidosdiretamente dos grficos.

No caso de uma curva contnua suave, na qual a carga aumenta com o aumento dodeslocamento at o incio de propagao instvel da trinca (ou pop-in), e onde no ocorreu umsignificativo crescimento estvel da trinca, o CTODcrtico, c, deve ser determinado a partir dacarga e da componente plstica do deslocamento do clip-gagecorrespondentes aos pontos Pce vcmostrados na Figura 31a e na Figura 31b.

No caso em que uma significativa extenso estvel da trinca precede a extenso instvel datrinca (ou pop-in), ou quando ocorre um patamar de carga mxima, as curvas carga versusdeslocamento sero dos tipos mostrados na Figura 31c, na Figura 31d e na Figura 31e, onde somostrados os valores de P e v a serem usados no clculo de u(Figura 31c e Figura 31d) ou m(Figura 31e).

Se o pop-infor atribudo a uma extenso instvel da trinca aprisionada no plano da pr-trinca de fadiga, o resultado deve ser considerado como uma caracterstica do material testado.Esta extenso de trinca por pop-inpode ser avaliada por uma mudana na flexibilidade, que se

traduz em uma descontinuidade na curva P versus Vg, e tambm por um exame nas superfcies defratura aps o teste. Quando este exame no mostrar evidncias claras de que a mxima extensode pop-inexcedeu 0,04 bo, o seguinte procedimento pode ser usado para avaliar a significncia depequenos pop-ins, referentes Figura 32: trace a tangente OAe uma linha paralela BCpassandopelo ponto de carga mxima associado com o pop-in; trace a linha BDparalela ao eixo da carga;marque o ponto Eem 0,95 BD, trace a linha CEF; marque o ponto Gem que a carga volta aaumentar. Se o ponto Gestiver dentro do ngulo BCF, o pop-inpode ser ignorado; caso contrrio,os valores de cou udevem ser calculados no ponto B.

Figura 32 - Significncia de pop-in

-

7/23/2019 apostilametalurgiasoldagem

34/48

Aposti la Metalurgia da So ldagem

34

Os valores crticos de CTODcomo, por exemplo, c, ie usero validados se atenderem sseguintes condies:

estes valores de CTOD devem ser menores ou iguais a m; as diferenas entre as sete medies centrais da pr-trinca de fadiga no devem exceder

0,05 W; a diferena entre o mximo e o mnimo das nove medies da pr-trinca de fadiga no deve

exceder 0,10 W; a frente da pr-trinca de fadiga deve estar afastada do entalhe usinado de pelo menos 0,025

W ou 1,3 mm, o que for menor; o plano da superfcie da pr-trinca de fadiga no deve exceder um ngulo de 10 do plano

do entalhe; a frente da pr-trinca de fadiga no deve ser multiplanar nem ramificada.

Ensaio de dureza

A resistncia de um metal a penetraes uma medida de sua dureza e tambm umaindicao de sua resistncia. Para executar o ensaio de dureza, uma carga fixa fora o penetradorno corpo de prova. A profundidade de penetrao ou o tamanho da impresso medido. A medio convertida para um nmero de dureza atravs do emprego de uma srie de tabelas bemestabelecidas. As tabelas mais comuns so a Brinell, Vickers, Knoop e Rockwell. A durezaRockwell adicionalmente dividida em diferentes escalas e, dependendo do material a ser testado,da forma do penetrador e da carga aplicada, as tabelas de converso podem diferir. Por exemplo,um material relacionado como tendo uma dureza nas escalas Rb ou Rc significa que sua dureza foideterminada a partir da escala Rockwell "B" ou da escala Rockwell "C".

Resistncia fadiga

Em todo o processo de fadiga pressupe-se a ocorrncia de esforos cclicos cuja tensomxima fica abaixo da tenso limite de resistncia do metal (veja a Figura 33). A cada ciclo o metalsofre pequenos danos plsticos cumulativos at que no consiga mais absorv-los e frature.

Um ensaio comum de fadiga colocar o corpo de prova em uma mquina que aplicarepetidamente o mesmo ciclo de carregamento, que inclui tenso mxima, tenso mnima,amplitude de tenso, tenso mdia, perodo, frequncia, tipo de onda, etc. A resistncia fadiga calculada pelo nmero de ciclos que o metal sofre antes de atingir o ponto de fratura.

Figura 33 - Esforos cclicos no processo de fadiga

-

7/23/2019 apostilametalurgiasoldagem

35/48

Aposti la Metalurg ia da Soldagem

35

Resistncia fluncia

Se uma tenso abaixo da tenso limite de resistncia do metal for aplicada temperaturaambiente causar algum alongamento inicial, mas no haver qualquer alongamento subsequentese a tenso for mantida num nvel constante. Se essa mesma tenso for aplicada ao mesmo metalaquecido a uma temperatura alta a situao ficar bem diferente. Embora a tenso seja mantida

num nvel constante o metal continuar a se alongar gradualmente. Essa caracterstica denominada fluncia (creep) e representa a degradao temporal que um determinado materialsofre pela ao de altas temperaturas. Eventualmente o metal pode se romper dependendo darelao entre a temperatura de servio e a temperatura de fuso do metal, do nvel de tenso ou decarga aplicado e do tempo de aplicao da carga. Esses trs fatores determinam a capacidade de ometal resistir fluncia e, portanto, sua resistncia fluncia.

Resistncia oxidao

Os tomos do metal apresentam uma tendncia de se combinarem com o oxignio do arformando xidos que, quando afloram superfcie, so chamados de ferrugem e carepa. Emalguns metais esses xidos aderem fortemente superfcie e formam uma camada impermevel continuidade do processo de oxidao, como evidente nos aos inoxidveis. Em outros metais aaderncia da camada de xidos no to forte, alm do que a camada pode no ser impermevelao oxignio, de modo que o processo de oxidao continua, degradando ainda mais o metal medida que o tempo avana.

Coeficiente de dilatao

Todos os metais se expandem quando aquecidos e se contraem quando resfriados. Aalterao dimensional est relacionada estrutura cristalina e varia com os diferentes materiais, eas taxas de expanso e contrao so expressas numericamente pelo coeficiente de dilatao oude expanso trmica.

Condutividade trmica

Alguns metais absorvem e transmitem calor mais rapidamente que outros e soclassificados como tendo alta condutividade trmica. Essa caracterstica explica o fato de quealguns metais se fundiro ou sofrero transformaes a temperaturas muito mais baixas queoutros.

-

7/23/2019 apostilametalurgiasoldagem

36/48

Aposti la Metalurgia da So ldagem

36

Captulo 3

PRINCPIOS DOS CONSUMVEIS DE SOLDAGEM

O termo consumveis aplicado aos produtos que so consumidos durante a execuo de

uma soldagem. Por exemplo, na soldagem manual com eletrodos revestidos o eletrodoempregado, e na soldagem por arco submerso so o arame e o fluxo. Na soldagem com gs deproteo inclui o gs de proteo argnio, hlio, dixido de carbono ou misturas de gases bem como o arame. Tambm se incluem bocais, peas de reserva e a energia eltrica empregadana soldagem. Entretanto, usualmente o termo fica restrito aos itens controladores ou influentes naspropriedades mecnicas e na qualidade metalrgica da junta soldada.

Uma funo primria dos consumveis proteger o metal fundido e aquecido no arco e napoa de fuso da atmosfera, cujo perigo provm do nitrognio e do oxignio que reagem com ometal fundido. xidos prejudicam o fluxo e a fuso do metal e influenciam na formao deincluses; eles tambm consomem certos elementos de liga. O nitrognio forma nitretos, quepodem ser uma causa de fragilidade, bem como de porosidade. Na soldagem com gs de proteoempregando um gs inerte como o argnio tanto o oxignio como o nitrognio so excludos