ATPS Processos Metalurgicos Completa

-

Upload

reginaldo-lemos -

Category

Documents

-

view

39 -

download

1

description

Transcript of ATPS Processos Metalurgicos Completa

CENTRO UNIVERSITÁRIO ANHANGUERA DE SÃO PAULO

SANTO ANDRÉ – UNIDADE 03 – UNIAN

CURSO DE GRADUAÇÃO EM ENGENHARIA MECÂNICA

PROCESSOS METALÚRGICOS

PROCESSOS DE FABRICAÇÃO

FUNDIÇÃO

Fabrício da Silva Oliveira: RA: 30056823

Fabrício Luís Passos Liber RA: 30022842

Reginaldo Ramos de Lemos RA: 30056709

Lucas Bernatat Crasson RA: 30056158

Maria Verlânia Santana: RA: 30060025

Professor Marcos A. Gasparin dos Santos.

SANTO ANDRÉ/ SP

Maio 2014

Sumario.

Introdução..........................................................................................................................1

Objetivos............................................................................................................................2

1. - Etapa 1 – Passo 3

1.2 – Relatório........................................................................................................3

1.2.1 – Conformação Plástica dos Metais..................................................3

1.2.2 – Laminação......................................................................................4

1.2.3 – Estampagem...................................................................................4

1.2.4 – Extrusão.........................................................................................4

1.2.5 – Trefilação.......................................................................................5

1.2.6 – Forjamento.....................................................................................5

1.2.7 – Fundição.........................................................................................6

1.2.8 – Processos de Soldagem..................................................................7

1.2.9 – Sinterização....................................................................................7

1.2.10 – Tratamentos Térmicos..................................................................8

1.2.11 – Tratamentos Superficiais..............................................................8

2. – Etapa 2.

2.1 – Passo 1..........................................................................................................9

2.2 - Passo 2........................................................................................................11

2.3 – Passo 3........................................................................................................12

3. – Etapa 3.

3.1 – Passo 1........................................................................................................13

3.2 - Passo 2........................................................................................................14

3.3 – Passo 3........................................................................................................17

4. Etapa 4.

4.1 – Descrição dos pontos positivos e negativos................................................19

4.2 - Sugestões de melhorias...............................................................................20

4.3 – Descrição dos pontos fortes e fracos do setor analisado.............................21

4.4 – Sugestões de melhoria setor analisado........................................................22

5. Conclusão....................................................................................................................22

6. – Currículos resumido dos integrantes do grupo.........................................................23

7. Anexos.

7.1 – Exemplo de relatório dimensional de Modelo para Fundição....................27

7.2 – Cronograma das atividades.........................................................................29

7.3 – Fotos da Fundição Vecom Brasil................................................................30

8. Bibliografia..................................................................................................................32

1

Introdução.

A engenharia tem por objetivo a realização e, a implementação e

aperfeiçoamento, em quase tudo que é conhecido, aplicando conhecimentos

matemáticos e técnicas criativas nas estruturas, máquinas, sistemas, aparelhos ou

processos.

Já foi dito que: "Engenharia é tão-somente aplicação da física aliada ao bom-

senso" (LUZ, Antônio Máximo Ribeiro da, Professor Emérito da UFMG (Belo

Horizonte, MG, Brasil), com os avanços tecnológicos poderíamos dizer que: “ A

engenharia é o uso do conhecimento aliado ao bom senso”.

Tradicionalmente acredita-se que a engenharia lida apenas com objetos

concretos, palpáveis. No mundo moderno este cenário mudou, ela está presente também

em áreas abstratas, é o caso da Engenharia de custos, de software, estratégias entre

outros.

Por este motivo o profissional desta área tem que ter conhecimento em vários

setores, é evidente que é impossível adquirir conhecimento pleno de todos os processos.

Depois de formado, o profissional irá se especializar em um ramo de atividade onde terá

total domínio.

Mas é imprescindível que o profissional tenha noção de tudo que está

relacionado com a engenharia, para que possa atuar também como auditor, e auxiliar

para que a fabricação ou o gerenciamento possa ter êxito naquilo a que se propõe.

O engenheiro tem de ultrapassar a visão tradicional e ser capaz de exercer

funções cada vez mais eficazes.

Nos processos de fabricação a engenharia exerce papel fundamental. O objetivo

do engenheiro é de ser capaz de produzir produtos de qualidade em menor tempo

possível, reduzindo custos e ser capaz de oferecer bons produtos aos clientes.

O gerenciamento e administração de sistemas de produção, o uso de estratégias

de negócios faz com que as empresas valorizem e busquem profissionais mais

competentes nesta área. Enfim o sucesso no exercício da profissão é o objetivo

primordial de todo engenheiro.

2

Objetivos.

Analisar, estudar e propor propostas de melhorias no processo produtivo de uma

empresa é o objetivo deste trabalho.

Nosso grupo teve a oportunidade de visitar as instalações de uma fundição, a

Fundição Vecom Brasil, onde tivemos a oportunidade de conhecer do o processo de

fabricação de peças fundidas.

Deste modo fizemos um estudo de como funciona uma fundição e, discutimos

entre os integrantes do grupo os pontos fortes e fracos do setor produtivo, assim

pudemos propor melhorias nos pontos que consideramos fracos para que estes se tornem

fortes e a empresa consiga ser mais competitiva no mercado.

O setor produtivo escolhido foi a moldagem, por acreditarmos que todo o

processo inicia nesta área produtiva da empresa e, que um bom produto depende de uma

boa moldagem, pelo menos no aspecto visual da peça produzidas.

A Vecom Brasil é uma empresa de componentes mecânicos industriais,

derivados de peças fundidas em aço e ligas especiais, atuando no mercado a 44 anos.

Muitas de suas peças são componentes originais dos principais fabricantes de

equipamentos para as indústrias de geração de energia, extração e refino de petróleo,

mineração, siderurgia, máquinas e equipamentos entre outros. Setores vitais das

indústrias de base que a Vecom atende, no País e no exterior.

3

1- Etapa 1 – Passo 3

1.2 - Relatório

1.2.1 - Conformação Plástica dos Metais

Entende-se o processo de conformação dos corpos metálicos como o processo de

modificação da forma desse corpo metálico para outra forma definida.

Os processos de conformação podem ser divididos em dois grupos: processos

mecânicos, nos quais as modificações de forma são provocadas pela aplicação de tensões

externas, e às vezes em altas temperaturas, mas sem a liquefação do metal; e processos

metalúrgicos, nos quais as modificações de forma podem estar relacionadas também às

tensões externas, e às vezes em altas temperaturas, mas com liquefação do metal (como no

processo de fundição) ou com a difusão de partículas metálicas (como no processo de

sinterização).

De uma forma resumida, os objetivos desses processos são a obtenção de produtos

finais com especificação de dimensão e forma, propriedades mecânicas e condições

superficiais. Conciliando a qualidade com elevadas velocidades de produção e baixo custo de

fábrica.

1.2.2 - Laminação

É a operação de conformação dos metais em que a espessura de uma chapa bruta é

reduzida um metal na forma de barra, lingote, placa, fio, ou tira, etc., pela passagem entre dois

cilindros com geratriz retilínea (laminação de produtos planos) ou contendo canais entalhados

de forma mais ou menos complexa (laminação de produtos não planos), sendo que à distância

entre os dois cilindros deve ser menor que a espessura inicial da peça metálica. O processo de

laminação pode ser conduzido a frio ou a quente,

Laminação a Quente:

Parte-se de blocos maciços e espessos, normalmente de metal, onde os mesmos são

aquecidos e deformados plasticamente sob altas tensões e temperaturas. A laminação a quente

permite uma maior deformação.

4

Laminação a frio:

Normalmente é a última parte do processo de laminação. Que consiste em modificar a

seção transversal temperatura ambiente, ou abaixo da temperatura de recristalização), para

dar-lhe as características de resistência mecânica desejada e acabamento superficial final.

1.2.3 - Estampagem

Estampagem é um processo de conformação mecânica, realizado geralmente a frio,

que compreende um conjunto de operações, por intermédio das quais uma chapa plana é

submetida a transformações de modo a adquirir uma nova forma geométrica, plana ou oca.

Os processos de estampagem são através de corte ou deformações em prensas a frio,

sendo eles:

Corte que consiste em um golpe da prensa que separa o material conforme o contorno

do ferramental, o material passa por uma deformação plástica até a fratura do material. Dobra

consiste em um golpe da prensa que dobra uma ou mais partes de uma chapa plana.

Embutimento ou repuxo consiste em um golpe da prensa deformar uma chapa em forma de

canecas, caixas e tubos.

As vantagens da estampagem são o alto nível de produção, o custo reduzido da peça, o

bom acabamento que não necessita de algum outro processo, a maior resistência da peça

devido à conformação, entre outras. A principal desvantagem é o alto custo do ferramental,

porém pode ser abatido se a quantidade de peças produzidas for alta.

1.2.4 - Extrusão

Extrusão é um processo a frio ou quente que pela conformação mecânica plástica de

um tarugo ou lingote, colocado dentro de um recipiente, pela abertura existente no meio de

uma ferramenta, colocada na extremidade do recipiente que por meio da ação de compressão

de um pistão acionado pneumática ou hidraulicamente, faz o material passar pela matriz do

5

ferramental e comprimindo o material sobre a pressão exercida e faz o mesmo sair pela

passagem dando o perfil desejado.

Os produtos da extrusão são perfis e tubos, e particularmente, barras da secção

circular. Como o processo de laminação, a extrusão é um processo de fabricação de produtos

semiacabados. O alumínio é o material que possibilita uma maior variedade de perfis com

suas propriedades.

1.2.5 – Trefilação.

A trefilarão é um processo de conformação plástica que se realiza pela operação de

conduzir um fio através de uma ferramenta chamada fieira, que contém um furo em seu

centro, por onde passa o fio. Esse furo possui o diâmetro decrescente, e apresenta um perfil na

forma de funil curvo ou cônico.

A passagem do fio pela fieira provoca a redução de sua secção e, como a operação é

normalmente realizada a frio, ocorre o encruamento com alteração das propriedades

mecânicas do material do fio. Esta alteração se dá no sentido da redução da ductilidade e

aumento da resistência mecânica. Este processo é feito a uma temperatura de trabalho abaixo

da temperatura de recristalização e tem por objetivo obter fios (ou barras ou tubos) de

diâmetros menores e com propriedades mecânicas controladas. Entre as diversas etapas da

trefilarão, pode-se tornar conveniente a realização de um tratamento térmico de recozimento

para conferir a ductilidade necessária ao prosseguimento do processo ou ao atendimento de

requisitos finais de propriedades mecânicas específicas para o uso do produto trefilado.

A matéria-prima para o processo de trefilarão é um produto na forma de arame (ou

barra ou tubo) obtido pelo processo de extrusão (para metais não ferrosos) ou pelo processo

de laminação (para metais ferrosos e não ferrosos).

1.2.6 - Forjamento

Forjamento é o processo de conformação por meio do qual se obtém a forma desejada da peça

por martelamento ou aplicação gradativa de uma pressão. A maioria das operações de

forjamento é efetuada a quente, embora certos metais possam ser forjados a frio.

Existem dois tipos de equipamentos de forjamento: os martelos e as prensas; os

martelos provocam deformação do metal por impacto e as prensas submetem o metal a uma

forca de compressão em baixa velocidade.

6

No processo de forjamento livre o material é deformado entre ferramentas planas ou

de formato simples. O processo de deformação é efetuado por compressão direta.

No forjamento em matriz o material é deformado entre duas metades de matrizes, que

fornecem a forma desejada a peça.

Um processo convencional de forjamento é composto por uma série de passos típicos:

corte, aquecimento, forjamento livre e forjamento em matriz, rebarbarão e tratamento térmico.

Através da deformação plástica produzida pelo forjamento, podem-se conseguir dois

efeitos: dar a forma desejada a peça e melhorar as propriedades mecânicas do metal

(modificando e distribuindo seus constituintes e refinando o grão).

1.2.7 - Fundição

É um processo de fabricação onde o metal liquido (Fundido) é derramado no interior

da cavidade de um molde que possui a forma desejada, com a solidificação, o metal adquiri a

forma do molde. Neste processo o metal sofre o encolhimento de seu volume, denominado de

contração. Este processo é empregado quando a forma acabada desejada é tão grande ou

complexa que fica impraticável outro método de fabricação.

Comparada com outros métodos o processo de Fundição é o mais econômico, há uma

variedade de diferentes técnicas de fundição, a mais empregada é o processo de fundição em

moldes de areia, este sistema consiste em misturar a areia em algum tipo de aglomerante onde

ela adquiri consistência necessária para resistir ao empuxo do metal, desta forma temos a

fundição em areia verde (menos precisa e mais econômica), em areia Furânica (mais

consistente), areia fenólica (Shell Molding), mas precisa e produtiva e o processo em areia de

CO₂.

Outra técnica é a fundição em molde metálico ou permanente (coquilha), que podem

ser por gravidade ou injeção (onde o metal é inserido sobre pressão no molde). Entre os

processos de fundição em coquilha também é empregado à técnica de fundição por gravidade

em moldes centrifugados e também a roto-moldagem utilizada para pequenas peças

geralmente em Zamak.

Existe também a técnica de fundição de revestimento ou de precisão, mais conhecida

como processo de “cera perdida”.

A fundição continua geralmente as peças são fundidas em grandes moldes de lingotes

que depois são submetidos a processos de laminação a quente, formando peças planas, como

chapas ou blocos grossos. Este processo consiste em criar matéria prima para operações

secundarias subsequentes de conformação de metais como o forjamento, extrusão e

estiramento. Na fundição continua o processo é totalmente automatizado e eficiente

7

produzindo peças com propriedades químicas e mecânicas mais uniformes do que nos outros

processos.

1.2.8 - Processos de Soldagem

É uma técnica de fabricação que consiste em unir duas peças metálicas de tal forma

que possa ser considerada única, geralmente utilizada quando os outros processos de

fabricação se tornam economicamente inviável ou inconveniente.

Tantos metais semelhantes ou diferentes podem ser unidos por esta técnica. A ligação de

união é metalúrgica por algum processo de difusão, e não mecânica como nos casos de peças

rebitadas e parafusadas. Existem várias técnicas de soldagem, que incluem soldas a arcos

elétricos ou a soldagem através de maçaricos (Chama), assim como a solda brasagem (ou

solda forte) e a solda branca (ou solda fraca ou solda de estanho).

Na soldagem a arco e a maçarico as peças e o material de enchimento (bastão ou

eletrodo) são aquecidos até que ambos se fundam, formando uma junção fundidas entre as

peças de trabalho, assim nesta região adjacente a solda apresenta alterações na sua

microestrutura e nas suas propriedades mecânicas, esta região e conhecida como zona

termicamente afetada (algumas abreviadas por ZTA).

Observação: Tanto as peças Fundidas como as peças soldadas sofrem tensões durante o

processo de fabricação por isso elas devem sofrer tratamento térmico para estabilizar suas

estruturas de forma que não sofram muitos danos.

1.2.9 - Sinterização

A sinterização consiste na operação de aglutinação de pós ou partículas finas, por

aquecimento a temperatura relativamente alta, mas, no entanto, inferior ao ponto de fusão do

material dos pós (ou do componente principal). Nos processos de metalurgia, a sinterização

constitui uma das operações principais, sendo usada, geralmente, após a operação de

compactação dos pós. A sinterização no estado sólido caracteriza-se pela ligação dos grãos ou

pós através de movimentos migratórios (difusão) dos átomos, podendo prosseguir até que a

peça não contenha praticamente nenhuma porosidade.

A sinterização é usada na obtenção de metais de alto ponto de fusão (tungstênio,

molibdênio, tântalo, nióbio, etc., bem como na fabricação de peças de carboneto de tungstênio

e de metal duro.

8

1.2.10 -Tratamentos Térmicos

Tratamento térmico é o conjunto de operações de aquecimento e resfriamento a que

são submetidos os aços e ferros fundidos, (materiais não ferrosos em menor escala), sob

condições controladas de temperatura, tempo, atmosfera e velocidade de resfriamento, com o

objetivo de alterar as propriedades dos materiais ou conferir-lhes características determinadas,

através da modificação da microestrutura.

Os tratamentos térmicos se dividem basicamente em dois grandes grupos, que são:

tratamentos térmicos calóricos e tratamentos térmicos termoquímicos.

Os tratamentos térmicos calóricos são aqueles tratamentos onde existe somente a

influência do calor e resfriamento dos metais; e os tratamentos térmicos termoquímicos são

aqueles que além de existir calor e resfriamento, existe ainda adição de elementos químicos na

superfície do aço, como por exemplo, carbono e nitrogênio.

Principais objetivos dos tratamentos térmicos:

Remoção de tensões internas (oriundas de resfriamento desigual, trabalho mecânico ou

outra causa).

Aumento ou diminuição da dureza;

Aumento da resistência mecânica;

Melhora da usinabilidade;

Melhora da resistência ao desgaste;

Melhora das propriedades de corte;

Melhora da resistência a corrosão;

Melhora da resistência ao calor;

Modificação das propriedades elétricas ou magnéticas.

1.2.11 -Tratamentos Superficiais

Tratamentos térmicos superficiais envolvem alterações micro estruturais, e por

consequência nas propriedades mecânicas, em apenas de parte superficial da peça ou

componente. Muitos dos tratamentos térmicos superficiais consistem em aquecer o

componente ou peça em atmosfera rica em elementos tais como carbono, nitrogênio ou boro.

Aumentar a dureza superficial, resistência à fadiga e desgaste sem perda de tenacidade

da peça ou componente.

9

Aplicações: dentes de engrenagens, eixos, mancais, fixadores, ferramentas e matrizes.

Tipos de Tratamentos Superficiais: Cementação, Nitretação, Carbonitretação, Chama,

Indução e Jateamento de Granalhas.

2. - Etapa 2

2.1 - Passo 1 (Equipe)

Levantar informações sobre a indústria objeto de pesquisa e sobre o produto escolhido.

A empresa objeto de estudo é a Fundição Vecom Brasil Industria e Comercio Ltda. Para

entender os processos de fabricação de peças fundidas nos também visitamos a Modelação

Art Moldes Ltda.

Responder sobre a indústria:

1. Qual o ramo de atividade da indústria?

Fundição de Ligas de aço.

2. Qual a sua localização?

A empresa está localizada no município de Mauá – SP - Brasil

3. Qual o número de funcionários?

A empresa conta hoje com 138 funcionários.

4. Quais são os produtos que fabrica?

Peças fundidas em ligas de aço.

5. Como é disposto o organograma geral da empresa? Fig.1.

Fig. 1

10

6. Quantos departamentos existem na empresa?

A empresa conta com 11 departamentos

7. Sua área de produção é dividida em quantos setores?

Está dividida em 12 setores produtivos.

Responder sobre o produto:

8. Qual é o produto?

Peças fundidas nas seguintes ligas:

• Aço carbono baixa liga

• Aço carbono ligado

• Aço inoxidável

• Aço manganês

• Aço refratário

• Aço resistente ao desgaste

• Ferro fundido ligado

• Duplex (com nitrogênio)

9. Descreva a composição de sua matéria-prima e insumos;

A matéria prima utilizada na composição das ligas de aço são:

Lingotes de ferro Gusa, sucatas de aços, ferro molibdênio, ferro manganês e ferro vanádio, diversas

além dos seguintes metais Sl, P, Cr, Ni.

Areia para fundição, resinas aglutinantes, luvas exotérmicas, manilhas refratárias, granalha de aço,

tintas à base álcool e isolantes térmicos, etc.

10. Quais são as especificações técnicas do produto?

As peças fundidas são elaboradas de acordo com as especificações dos clientes e são

elaboradas conforme desenho.

11. Para que fim é o produto?

Atende a diversos setores da indústria pesada tais como:

• Extração de petróleo;

• Indústrias químicas e petroquímicas;

• Geração de energia;

• Indústrias mecânicas e de equipamentos;

• Indústrias sucroalcooleiras,

• Indústrias siderúrgicas;

• Indústrias navais,

• Indústrias de mineração e

11

• Indústrias de cimento.

12. O produto é desenvolvido para empresas ou consumidores finais?

São desenvolvidos para as empresas.

13. Quais são os processos inseridos na produção deste produto?

Os processos são:

Fundição por gravidade e tratamento térmico.

2.2 - Passo 2 (Equipe)

Descrever as informações sobre o setor objeto de estudo, pesquisando e respondendo:

1. Em que setor da indústria será feito o estudo?

Moldagem

2. Qual é o modelo de processo metalúrgico aplicado neste setor?

Fabricação de moldes de areia em cura a frio (processo manual).

3. Como é o layout produtivo do setor?

Assinalado dentro da linha vermelha Fig. 2

Fig.2

12

4. Como funciona o setor?

1. Recepção do modelo e da (s) caixa (s) de macho (s);

2. Preparo do modelo com tinta à base de grafite;

3. Preparo da (s) caixa (s) de macho (s) com tinta à base de grafite;

4. Preparo e mistura da areia com aglutinadores (resina Furânica) para cura a frio;

5. Moldagem dos modelo e caixa (s) de macho (s);

6. Tempo de cura e pintura dos moldes e machos;

7. Fechamento com acompanhamento de pessoal técnico.

5. O setor faz parte de que etapa do processo de fabricação do produto?

Fabricação dos moldes de areia para vazamento do metal liquido.

6. Quantas pessoas trabalham no setor?

No total 35 pessoas.

7. Nesse setor, qual é o tempo de processo de fabricação do produto?

Depende do tamanho do molde.

2.3 - Passo 3 (Equipe)

Detalhar o tipo de maquinário aplicado no setor que é utilizado no processo (Fig.3),

compreendendo:

1. Quais são as máquinas e equipamentos do processo?

Misturadores de areia, socadores pneumáticos, compressores

2. Quais são as ferramentas e utensílios do processo?

Pá, baldes, socadores de madeiras, pinceis, pistolas de pintura, etc.

3. Quais são os tipos de moldes ou matrizes do processo? Modelos de madeira, resina e EPS (isopor)

Fig. 3

13

3 - Etapa 3

Aula-tema: Elaboração de organograma, fluxograma de processos, diagramas e layout

industrial. Esta atividade é importante para que a equipe possa descrever em forma de

organogramas, fluxogramas e diagramas, as etapas do processo de produção da indústria. Para

realizá-la, é importante seguir os passos descritos.

3.1 - Passo 1 (Equipe)

Elaborar organogramas:

1. Da empresa, definindo os departamentos e as gerencias empresariais Fig. 4:

Fig. 4

2. Do setor objeto de estudo, definindo os cargos e a hierarquia na área Fig. 5.

Fig. 5

14

3.2 - Passo 2 (Equipe)

Desenvolver fluxogramas dos processos de fabricação.

1. Fluxograma resumido do processo de fabricação do produto:

15

16

2. Fluxograma detalhado do processo de fabricação do setor analisado.

17

3.3 - Passo 3 (Equipe)

Criar Diagrama com a descrição do fluxograma do processo de fabricação do produto e a

interligação com o fluxograma de processo do setor e elaborar layouts:

1. Layout resumido da fábrica Fig. 6:

Fig. 6

18

2. Layout detalhado do setor Fig. 7.

Fig. 7

19

4. – Etapa 4.

4.1 – Descrição dos pontos positivos e negativos.

Pontos positivos:

A empresa é certificada com ISO 9001 (Certificado n° 30.157)

Peças produzidas com especificações metalúrgicas e propriedades mecânicas,

rigorosamente dentro das normas internacionais e com rastreabilidade confiável;

Utilização de modernos equipamentos e de equipe altamente experiente e treinada;

Ensaios não-destrutivos realizados por inspetores qualificados pelo Sistema Nacional

de Qualificação de Pessoal da ABENDE,do SEQUI da Petrobrás e pelo Sistema

Internacional da ASNT;

Procedimentos de execução dos ensaios não-destrutivos qualificados por Engenheiro

Nível III;

Processos de solda e soldadores qualificados pela ASME IX;

Qualificações monitoradas semestralmente por Engenheiro de Solda Nível II;

Reciclagem de 92% da areia;

Aproveitamento de canais e sucatas.

Software de Simulação de Solidficação (Magmasoft)

Espectometro de massa.

Todos o funcionarios do setor produtivos fazem uso do EPI.

Pontos negativos:

O setor produtivo da empresa é separado por uma rua publica;

A área de armazenamento de canais e sucatas é desorganizado;

O laboratório de metalografia fica em cima dos fornos na Aciaria,

20

Falta de sinalização nas áreas transitáveis;

Iluminação fraca na área da fundição;

A area de desmoldagem tem dificil acesso, o que pode causar acidentes.

Caixa de moldação espalhadas pelas areas transitaveis;

Peças com acabamento visual ruim.

4.2 - Sugestões de melhorias.

A maior sugestão de melhoria seria a de manter o setor produtivo todo do mesmo lado

da rua publica, o que melhoraria o layout, agilizaria a produção e evitaria que funcionários do

setor produtivo, máquinas e produtos tivessem de atravessar a rua. Pratica esta que pode

causar acidentes.

Neste caso a empresa teria de investir na mudança contruindo um galpão onde hoje

esta o setor admnistrativo e a recepção, e estes por não fazer parte do layout de produção

seriam remanejados para o local onde hoje esta a modelação e o deposito de modelos.

Desta forma evita-se que os visitantes, fornecedores, e ate os clientes tenham acesso ao

setor produtivo sem a devida autorização.

A outra mudança seria a retirada do laboratório de metalografia do local onde esta

instalado e transferi-lo para onde hoje esta a Engenharia de qualidade.

A expedição também seria transferida para proximo do setor de qualidade.

Investimento na iluminação da area produtiva,retirada das caixas de moldação e

pintura no chão indicando area de transito de pessoas, bem como melhorias na sinalização.

Na area de sucatas devera ser investido na aqisição de gailoas remontadas para

organizar o setor substituindo os atuais latões.

21

A Fig. 8. mostra o novo layout e diagrama de produção.

Fig. 8

4.3 – Descrição dos pontos fortes e fracos do setor analisado.

Pontos fortes:

Layout de produção;

Reciclagem de areia;

22

Uso de caixa de moldação metalicos

Uso de EPI pelos funcionarios do setor;

Pontos fracos:

Iluminação deficiente;

Acabamento dos moldes ruim;

Falta de sinalização nas area transitaveis.

4.4 – Sugestões de melhoria setor analisado.

Investimento em iluminação;

Treinamento e concientização do funcionários do setor para que melhorem a

qualidade dos moldes para que as peças possam ter melor aspectos visuais;

Implantar no setor um controle da qualidade;

Sinalização e pintura de faixas nas areas transitaveis.

5. Conclusão.

Na realização desta ATPS adquirimos muitos conhecimentos sobre processos

metalúrgicos. Entre eles estudamos o processo de fundição, que foi o objeto de estudo do

nosso trabalho.

Durante nosso trabalho aprendemos a seguir um cronograma de atividades, as quais

foram distribuídas entre a equipe. Tivemos a oportunidade de visitar uma empresa de modelos

Art Moldes e uma empresa de fundição Vecom Brasil. Na visita que fizemos a Art Moldes

vimos como são os processos desde o orçamento, passando do modelo 3D do computador até

a fabricação do modelo e acabamento, já na visita à Vecom do Brasil pudemos ter uma boa

visão sobre o processo de moldagem, fundição e reciclagem da areia utilizada na fundição.

Pudemos entender também como é organizada uma empresa de fundição, quais seus

departamentos e setores, os processos de moldagem e fundição, e representamos tudo em

layout, fluxograma e organograma.

23

Na empresa que visitamos identificamos no setor de moldagem que necessitava de

melhorias em relação ao acabamento do molde de areia e sugerimos uma solução. Porem para

identificar um problema e sugerirmos uma solução foi necessário seguir alguns passos

importantes, tais como: conhecer a empresa; os setores e departamentos; os processos de

fundição de uma peça desde o início envolvendo engenharia, modelação, moldagem e

fundição. Após conhecer o funcionamento da empresa identificamos o problema e fizemos

estudos para chegar a uma solução.

Essa etapa do trabalho foi muito importante para nosso desenvolvimento acadêmico e

profissional, pois no dia a dia de um engenheiro mecânico nós iremos nos deparar com

situações semelhantes, onde teremos de propor uma solução para um problema ou dar uma

sugestão de melhoria dos processos.

6. – Currículos resumido dos integrantes do grupo.

Fabrício da Silva Oliveira

Experiência profissional:

Departamento de Projetos

Desenhista Projetista

Atividades: Projeto de máquinas e equipamentos. Desenvolvimento de dispositivos de

usinagem e solda. Desenho e detalhamento de peças mecânicas e conjuntos mecânicos.

Projeto de moldes para peças de poliuretano.

Tempo de experiência: Sete anos de experiência no mercado de trabalho.

Fabrício Luis Passos Liber

Experiência Profissional

Pós vendas do setor automobilístico.

Atuando como técnico mecânico automotivo, analista de garantia, consultor técnico e

analista de desenvolvimento.

24

Empresas:

Libercar automecânica - aux. de mecânico - Jan/2003 a Dez/2006.

Rommer Multimarcas - mecânico - Dez/2006 a Abr/2007

Toyota T-Drive - técnico mecânico - Abr/2007 a Nov/2009

Toyota T-Drive - analista de garantia - Nov/2009 a Mar/2012

Bridgestone do Brasil - consultor técnico SR - Mar/2012 a Abr/2013

Volare Marcopolo - consultor técnico - Nov/2013 a Mar/2014

Scania do Brasil - analista de desenvolvimento - atual

Tempo de experiência: Onze anos de experiência no mercado de trabalho.

Reginaldo Ramos de Lemos.

Experiência Profissional:

Experiência na área de fabricação de modelos para fundição.

Atualmente trabalhando como Gerente Industrial.

Principais atividades.

Elaboração de projetos de Ferramentais para fundição;

Confecção de Modelos de madeira, metal, resina e isopor para fundição;

Confecção de coquilhas para fundição;

Experiência em fundição de não ferrosos;

Projetista e desenhista CAD CAM 3D;

Programador Fresa CNC 3 eixos;

Usinagem em máquinas convencionais;

Elaboração de gabaritos para usinagem em máquinas convencionais.

25

Empresas:

Fundição Técnica Sul Americana Ltda – Fundição de aço. Rio de janeiro - RJ

Marusen – Modelação e Fundição de não ferrosos Ltda – Rio de Janeiro - RJ.

Yukio Modelação e Usinagem Ltda. Barra do Piraí – RJ

Modelagem de Peças Modelo Ltda – Rio de Janeiro – RJ

Modelação Hermann Jack Shen – Santo André – SP

Brasform – Artefatos de Madeira e Aço Ltda – Caxias – RJ

Modelação Art Moldes Ltda – Santo André – SP

Tempo de experiência: Trinta e seis anos de experiência no mercado de trabalho.

Lucas Bernatat Crasson

Analista de Qualidade e Desenvolvimento – Autometal S.A.

Atividades: Atendimento as montadoras, elaboração de cronogramas de novos projetos,

acompanhamento no desenvolvimento do produto, On The Job, apresentações de melhorias à

empresa, sugestões de melhoria aos projetos, verificar qualidade do produto, desenvolvimento

de protótipos.

Empresas:

Serralheria Abaúna (Empresa Familiar)

Atividades: Conferência, elaboração e ajustes de desenhos em AutoCAD, recebimento de

materiais, elaboração de cronogramas para novos desenvolvimentos, acompanhamento de

obras e atendimento a clientes.

Estágio - Oficina Mecânica Bruno - Duração: seis meses

Atividades: Atendimento a clientes e elaboração de planilhas em Excel.

Tempo de experiência: anos de experiência no mercado de trabalho.

26

Maria Verlania Santana

Formação: Técnica em eletroeletrônica -SENAI Santo André- “A Jacob Lafer”

Experiência Profissional:

Cargo atual: auxiliar em educação I.

Empresa: Prefeitura Municipal de São Bernardo do Campo.

Data: desde 11 de abril de 2012 a atual.

Ramo: educacional.

Atividades desenvolvidas: instigar e promover as relações, interações e brincadeiras que

tragam as crianças experiências diversas, com a finalidade de ampliar o conhecimento de si do

mundo, facilitar o acesso a diferentes linguagens e o uso delas no dia a dia e a aquisição de

autonomia para participar de atividades individuais e coletivas.

Experiência profissional: recepcionista na Prefeitura Municipal de santo André de agosto de

2009 a setembro de 2011.

Tempo de experiência: Cinco anos de experiência no mercado de trabalho.

27

7 - Anexos

7.1 – Exemplo de relatório dimensional de Modelo para Fundição

28

29

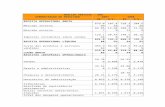

7.2 – Cronograma das atividades.

30

7.3 – Fotos da Fundição Vecom Brasil

Aciaria Tratamento Térmico

Tratamento Térmico Laboratório Metalográfico

Controle da Qualidade Macharia

31

Engenharia de Produto Moldação

Moldação Vazamento

Moldação Corte de Canais

32

Referências bibliográficas:

Biblioteca virtual da Unicamp. Disponível em: <http://www.unicamp.br/bc/>. Acesso em 16

de março de 2014 ás 17hs

Callister, William D., 1940 – Fundamentos da ciência e Engenharia de Materiais: uma

abordagem integrada/ Willian D. Callister, Jr; tradução Sérgio Murilo Stamile Soares; revisão

técnica Paulo Emilio Valadão de Miranda. – Rio de Janeiro: LTC, 2011.

OLIVEIRA, Vanderlí Fava de, História da Engenharia, Rio de Janeiro: UFRJ, 2004