aula_codigo_G.pdf

-

Upload

maquinatela -

Category

Documents

-

view

216 -

download

0

Transcript of aula_codigo_G.pdf

-

7/28/2019 aula_codigo_G.pdf

1/14

Introduo ao Controle Numrico

Prof. Joo Paulo P. Marcicano; e-mail: [email protected]

Introduo

O controle numrico (CN) um mtodo de controle dos movimentos de mquinas

pela interpretao direta de instrues codificadas na forma de nmeros e letras. O

sistema interpreta os dados e gera o sinal de sada que controla os componentes da

mquina.

O primeiro prottipo de mquina CN foi construdo em 1952 no Massachusetts

Institute of Technology, era uma fresadora vertical copiadora, retrabalhada via

retrofitting com servomotores, utilizada no fresamento frontal de alumnio. Os dados

de entrada foram fornecidos atravs de fita perfurada, nos experimentos as peas foram

fabricadas com sucesso, precisas e de forma repetitiva sem interveno do operador.

Com base neste equipamento, a indstria de mquinas ferramenta passou a projetar e

construir e vender mquinas CN. Posteriormente, estas mquinas foram equipadas comcontrole numrico computadorizado (CNC) aumentando a flexibilidade, preciso e

versatilidade.

O controle numrico computadorizado uma evoluo do controle numrico, ele

substituiu o controle por hardware por controle por software. Foram desenvolvidos dois

tipos de sistemas: o controle numrico direto e o controle numrico computadorizado. A

diferena reside no fato que no primeiro um nico computador central controla vriasmquinas e no segundo cada mquina equipada com o seu prprio processador. O

DNC foi redefinido atualmente significa controle numrico distribudo, onde um

computador central controla vrias mquinas equipadas com computador, este sistema

permite mais capacidade de memria e processamento e oferece flexibilidade.

O CNC um sistema em que um microcomputador utilizado para controlar a

mquina, este microcomputador parte integrante do equipamento. O programa pode

ser preparado remotamente em sistema integrados de projeto (CAD-D) e fabricao

(CAM, CAPP), em sistemas deste tipo, o operador pode simular o programa CNC para

verificar eventuais problemas que poderiam ocorrer durante o processo real de

usinagem. Tambm possvel preparar o programa na prpria mquina quenormalmente dispe de teclado e tela.

As mquinas CNC tem preciso de posicionamento de pelo menos 3 m,

repetibilidade por volta de 8 m e resoluo aproximadamente de 2,5 m.

A preciso de posicionamento pode ser definida como o erro entre a posio desejada

e a posio real.

A repetibilidade o erro de posicionamento aps repetidos movimentos nas mesmas

condies.

A resoluo o menor incremento de movimento que pode ser obtido.

A rigidez e a folga em mquinas CNC devem ser controladas para maximizar apreciso, as mquinas so construdas sobre estruturas bastante rgidas e as folgas nos

-

7/28/2019 aula_codigo_G.pdf

2/14

fusos so eliminadas atravs do uso de fusos de esferas recirculantes.

A usinagem em mquinas CNC comparada a convencional apresenta as seguintes

vantagens:

- Flexibilidade de operao, pode-se produzir formas complexas com boa preciso

dimensional, boa repetibilidade com alta produtividade.- Em alguns casos o custo de ferramentas diminudo, por exemplo, no caso de

perfis complexos no h necessidade de modelo (gabaritos ou chapelona ).

- Calibrao da mquina facilitada pelos dispositivos eletrnicos.

- Pode-se executar um nmero maior de operaes a cada preparao da mquina

(setup) e, o tempo de setup e usinagem menor.

- Os programas podem ser preparados rapidamente, podem ser armazenados

eletronicamente e recuperados rapidamente, no h necessidade de papelada.

- Podem ser utilizados para prototipagem rpida.

- No depende de habilidade do operador.

As desvantagens comparativas do CNC so: maior custo inicial custo e tempo de

programao, maior custo de manuteno. De um modo geral, a utilizao de mquinasCNC apresenta um retorno financeiro maior.

Conceitos Bsicos de Programao CNC

O CNC um dispositivo eletrnico capaz de receber informaes e enviar sinais a

mquina ferramenta de forma a executar operaes sem a interveno do operador. A

programao CNC, do ponto de vista restrito, significa a preparao dos dados de

entrada atravs de fita perfurada ou disco magntico para que o comando executando o

programa movimente ferramentas e outros dispositivos da mquina para produzir a

pea. De um ponto de vista mais amplo, a programao CNC comea quando as

caractersticas da pea so analisadas para determinar os processos de fabricao

necessrios. A seguir, escolhe-se como fixar a pea, as ferramentas, seqncias de

usinagem, e as condies de usinagem. A elaborao de um programa CNC uma

tarefa bastante minuciosa pois envolve uma srie de informaes relacionadas com a

geometria da pea, com o tipo de mquina, com as ferramentas disponveis e ainda

todos os fundamentos de usinagem necessrios para obteno do produto com as

caractersticas desejadas.

Os mtodos de programao CNC podem ser classificados em quatro grupos:

- Programao manual.- Programao do tipo APT.

- Sistemas Grfico-interativos.

- Sistemas CAD-CAM.

Nos dois primeiros tipos, o programador elabora o programa, que geralmente

verificado atravs de sistemas de simulao ou teste na prpria mquina. Nos dois

ltimos, a elaborao do programa realizada com o auxlio do computador em

situaes com geometria totalmente definida onde todos os dados necessrios so

informados, mas a gerao final do programa feita pelo sistema de programao

assistida pelo computador. A seguir apresenta-se algum esclarecimento adicional sobre

cada tipo de programao.

-

7/28/2019 aula_codigo_G.pdf

3/14

Programao Manual

A programao manual consiste da elaborao de um programa na linguagem que o

Comando Numrico Computadorizado entende. A linguagem de programao

composta por um conjunto de cdigos formados por letras e algarismos, alguns

parmetros devem ser fornecidos em funo do tipo de comando. Existem diversos

comandos normalizados para posicionamento da ferramenta, ligar e desligar a rotao

da ferramenta, ativar e desativar o uso de fluido de corte, ativar e desativar a correo de

raio da ferramenta, ciclos pr-programados como de furao, rosqueamento, desbaste e

outros. Com a linguagem o programador escreve o programa com estes comandos

usando os parmetros necessrios e, para o posicionamento, utiliza um sistema de

coordenadas que pode ser absoluto ou incremental. Como exemplo, apresenta-se o

comando para um deslocamento da ferramenta em trajetria linear.

N01 G01 X200 Y400 Z000 F50

Onde N01 indica o nmero da linha;

G01 identifica o comando chamado interpolao linear;

X200, Y400 e Z000 indicam a posio final aps o comando;

e F50 indica a velocidade de avano para esta operao.

Para a execuo de uma trajetria circular utiliza-se o comando G02 ou G03, de

acordo com o sentido desejado, se horrio ou anti-horrio, seguido dos mesmos

parmetros do comando G01, acrescidos de parmetros referentes a posio do centro

do arco de circunferncia em que a ferramenta se movimentar.

Programao APTEm funo da extenso dos programas elaborados atravs da programao manual

para peas de geometria mais complexa e a dificuldade de sua verificao, foram

desenvolvidas linguagens programao de alto nvel para facilitar o trabalho de

programao. Destas linguagens, a mais difundida foi a APT ( Automatically

Programmed Tools), que passou a ser amplamente adotada, sendo criadas muitas outras

linguagens a partir desta. O programa APT apresenta quatro tipos de declaraes:

declarao de geometria: onde so definidos todos os elementos geomtricos usados;

declarao de movimentos: onde so descritos os movimentos da ferramenta ;

declaraes do ps-processador: onde so especificados a mquina-ferramenta e ocomando numrico utilizado;

declaraes auxiliares: onde so identificadas ferramentas, tolerncias, etc...

Na linguagem APT, o programador define as entidades geomtricas no prprio

desenho da pea e descreve, na seo de declaraes de geometria, todos os dados

necessrios para identific-las. A listagem abaixo exemplifica uma definio de

geometria.

P0=POINT/0,-1.0,0

P1=POINT/6.0,1.125,0,0

P2=POINT/0,0,0

-

7/28/2019 aula_codigo_G.pdf

4/14

P3=POINT/6.0,0,0

P4=POINT/1.75,4.5,0

L1=LINE/P2,P3

C1=CIRCLE/CENTER,P1,RADIUS, 1.125

L2=LINE/P4,LEFT,TANTO,C1

L3=LINE/P2,P4

PL1=PLANE/P2,P3,P4.

A seguir so introduzidos comandos de movimentao da ferramenta. Os comandos

so relacionados com as entidades previamente definidas, o programa em APT

considerado fcil de ser analisado. Alguns exemplos de comandos: GOTO/P1 comanda

a ferramenta para se deslocar at o ponto P1. As declaraes do ps-processador

tambm o mesmo padro, por exemplo, FEDRAT/6.0 indica a velocidade de avano. O

programa escrito nesta linguagem , ento traduzido por um compilador APT, para o

CLDATA (Cutter Location Data) que uma lista das posies da ferramenta.Posteriormente deve ser utilizado um programa ps-processador para cada tipo de

mquina-ferramenta ( comum os fabricantes introduzirem alteraes e ampliaes na

linguagem padronizada), para traduzir o CLDATA para a linguagem de programao

manual que dever ser enviada mquina.

Sistemas Grficos Interativos

Os sistemas grficos interativos so sistemas computacionais destinados

programao CNC que utilizam a interao homem-mquina para determinar ascondies desejadas na elaborao de um programa. Diante da grande diversificao de

sistemas existentes, pode-se classificar os sistemas grficos quanto a entrada de dados

em: com linguagem e sem linguagem. O primeiro tipo utiliza linguagens simblicas,

com declaraes que expressam a escolha da ferramenta, definio de geometria por

elementos de contorno, determinao dos movimentos da ferramenta e informaes

complementares de representao grfica e armazenamento. O segundo tipo usa

recursos como cones, teclas funcionais, mouse, que facilitam a manipulao dos dados.

Sistemas CAD/CAM

Os sistemas CAD e CAM so os meios mais modernos para a elaborao deprogramas CNC. Tais sistemas permitem uma interpretao da geometria das peas

armazenadas em arquivo grfico criado no CAD e a gerao dos programas CNC de

acordo com algumas informaes fornecidas pelo programador usurio do mdulo

CAM. Em termos gerais, os sistemas CAD/CAM disponveis no mercado exigem os

seguintes passos para a obteno de programas CNC:

preparao das superfcies a serem usinadas;

seleo dos parmetros e variveis de processo (tolerncias, sobremetal,

ferramentas, parmetros de corte, etc.);

gerao ,automtica das trajetrias das ferramentas;

ps-processamento dos programas, adequando ao formato do comando numricoespecfico.

-

7/28/2019 aula_codigo_G.pdf

5/14

A necessidade de desenvolvimento destas ferramentas de programao foi motivada

pela complexidade das formas criadas e a dificuldade de elaborao de programas CNC

para estas geometrias, como exemplos, pode-se citar aplicaes na industria aeronutica

e na fabricao de moldes de injeo de plsticos.

Programao Manual Torno

Neste captulo, apresentam-se alguns tpicos relacionados a elaborao de programas

CNC tais como: sistemas de referncia, sistemas de coordenadas e sintaxe de instrues.

Um programa exemplo ser apresentado para facilitar a compreenso.

Pontos de referncia

Normalmente os comandos de mquinas utilizam para referenciar a posio deferramentas quatro pontos de referncia, denominados: ponto zero da mquina, ponto

zero da pea, ponto de referncia da ferramenta e ponto de referncia da mquina.

O ponto zero da mquina encontra-se no nariz da rvore, na altura da superfcie de

encosto da pea. O sistema de coordenadas da mquina fica definido a partir do ponto

zero da mquina e todos os outros pontos de referncia se relacionam a ele.

O ponto zero da pea definido pelo programador ou operador atravs da posio do

ponto zero da pea em relao ao ponto zero da mquina, esta distncia resulta da soma

do comprimento da placa mais a largura das castanhas e mais: comprimento da pea em

bruto menos o sobremetal a direita, para ponto zero do lado oposto da placa e

sobremetal da esquerda, caso o ponto zero da pea estiver no lado da placa.

O ponto de referncia da ferramenta encontra-se no assento da ferramenta no

revlver. A posio deste ponto pode ser definida atravs dos sistemas de medio pelo

processo ATC, o comando calcula a distncia da ponta da ferramenta ao ponto de

referncia da mesma.

O ponto de referncia da mquina uma posio fixa do carro determinada por uma

chave limite. Esta posio deve ser sempre sobrepassada pelo carro para referenciar a

mquina.

Modos de Operao

De um modo geral, tornos ou fresadoras CNC possuem um modo de operao

manual e outro automtico. O modo manual normalmente utilizado nos procedimentos

de referenciamento inicial da mquina e definio do ponto zero pea.

O referenciamento inicial normalmente feito no momento em que a mquina

ligada e consiste em utilizar os comandos de deslocamento dos eixos em modo manual e

sobrepassar os sensores de posio, assim que o sensor sobrepassado a posio

assumida como origem e a partir deste momento a mquina sabe a posio relativa em

que se encontra, sendo tambm possvel programar o deslocamento do sistema de

referncia para definir o ponto zero pea atravs dos comandos G54, G55, G92 e outras.

No modo automtico o programa carregado na memria executado de modo

contnuo ou passo a passo.

-

7/28/2019 aula_codigo_G.pdf

6/14

Figura 5.14 Pontos de referncia (adaptado de IFAO,1984)

Sistema de Coordenadas

Para a programao dos deslocamentos da ferramenta durante a usinagem, utilizado

um sistema de coordenadas de duas dimenses, representado por um eixo longitudinal Z

e um eixo transversal X. Cada um dos pontos do contorno da pea pode ser programado

atravs das coordenadas de X e de Z.

O eixo Z coincide com a linha de centro da rvore principal e o eixo X est sobre o

ponto zero da pea. Como os contornos de peas torneadas so simtricos em relao ao

eixo Z, suficiente que seja representada apenas a metade superior da pea. As medidas

com relao ao eixo X so colocadas no programa como a medida do prprio dimetro

da pea.

Na programao de um contorno completo, este pode ser dividido em elementos de

contorno, no caso do comando TX-8 da TRAUB pode-se utilizar os elementos:

- reta;

- arcos de crculo;

- chanfro;

- raio de concordncia.

-

7/28/2019 aula_codigo_G.pdf

7/14

Figura 5.15 Sistema de Coordenadas (adaptado de IFAO,1984)

Os deslocamentos de uma ferramenta sempre so programados de um ponto inicial

at um ponto final, ou seja, ela sai de um ponto j atingido , e desloca-se para um ponto

de chegada, cujas coordenadas so dadas como condies adicionais para a operao de

deslocamento.

As coordenadas do ponto final podem ser programadas em coordenadas absolutas,

como j visto, ou em coordenadas incrementais. As coordenadas incrementais so

representadas no programa por U (eixo X) e W (eixo Z).

Os parmetros de usinagem so representados no programa por: V para velocidade

de corte, F para avano, e S para rotao.

Linguagem de Programao G

G00: Avano em marcha rpida para deslocar rapidamente a ferramenta at o ponto

final. O deslocamento feito em linha reta, por isso deve-se verificar a possibilidade de

coliso.

G01: Interpolao linear utilizada para deslocar a ferramenta em trabalho de

usinagem da posio at a posio desejada em linha reta. Este comando possui a

seguinte sintaxe:

G01 X/U Z/W A C R F S M B

Onde:

X/U Z/W A : coordenada do ponto final.

C : medida do chanfro.

R : medida do raio de arredondamento

F: avano mm/volta.

S: rotao (rpm).M: instruo M

-

7/28/2019 aula_codigo_G.pdf

8/14

B: instruo B.

G02: Interpolao circular no sentido horrio.

Sintaxe: G02 X/U Z/W R I K F S M B

R: valor do raio.

I, K : Coordenadas relativas do centro com relao ao ponto inicial, sendo I no eixo

X e K no eixo Z.

G03: Interpolao circular no sentido anti-horrio.

G24,G25,G26,G27: Avano rpido em direo ao ponto de troca de ferramenta

Durante o processo de usinagem pode ser necessrio trocar a ferramenta, neste caso o

porta ferramenta deve se afastar da pea para poder girar sem perigo de coliso.

O comando G24 a ferramenta se desloca na direo X at o ponto de troca de

ferramenta. O G25 faz a ferramenta se deslocar na direo Z.

G26 equivale a um G24 seguido por G25.

G27 equivale a G25 seguido de G24.

T: Troca de ferramenta

Sintaxe Teeaa onde ee: nmero da estao e aa:dados de correo de desgaste da

ferramenta.

G40 e G46 : Compensao de raio de ferramenta

A compensao do raio de corte faz com que a ferramenta considere o contorno

exato da pea. G46 ativa e G40 desativa.

Figura 5.16 Compensao do raio de corte. (adaptado de IFAO,1984)

G96 : Velocidade de corte constante

Sintaxe G96 V(valor da velocidade de corte)

G92:Limitao da rotao

Sintaxe: G92 P(rotao mxima) Q(rotao mnima)

G71,G72,G73 Ciclos de Desbaste

Antes de ser dado o acabamento necessrio que sejam dados alguns passes dedesbaste, isto pode ser feito atravs da programao de cada passe utilizando as

-

7/28/2019 aula_codigo_G.pdf

9/14

sentenas de deslocamento, ou atravs da utilizao dos ciclos de desbaste. Atravs de

uma nica sentena, o ciclo de desbaste usina o material at o contorno final da pea

que deve ser programado em algum ponto do programa.

G71 realiza o desbaste com deslocamento longitudinal

G72 desbaste transversal eG73 desbaste paralelo ao contorno.

O contorno correspondente ao ciclo pode ser programado na forma de subprograma

ou no mesmo programa onde o incio e o fim devem estar identificados pelo nmero de

sentena.

Sintaxe: G71 A P Q I K D F S

Onde:

A: Nmero do subprograma.

P e Q: Nmero da sentena inicial e final respectivamente.I: Sobremetal na direo X.

K: Sobremetal na direo Z.

D: profundidade de corte.

F: Avano [mm/volta].

S: Rotao [rpm].

G72 tem sintaxe semelhante a G71.

Antes de serem executadas as instrues G71 ou G72 deve-se posicionar aferramenta no ponto terico, um ponto prximo a superfcie em bruto da pea.

G73 A P Q U W I K D F S

Onde:

- U , W : coordenada do ponto terico relativas ao ponto final do contorno.

Figura 5.17 - Ciclos de Desbaste. (adaptado de IFAO,1984)

G33 : usinagem de roscaSintaxe: G33 X/U Z/W F E M B

-

7/28/2019 aula_codigo_G.pdf

10/14

Com este comando, inicialmente a ferramenta deve ser posicionada no ponto inicial da

rosca com G00 e a seguir chamar a instruo G33 onde X/U,Z/W so as coordenadas do

ponto final da rosca em coordenadas absolutas (X,Z) ou incrementais (U,W) ; deve-se

informar o passo da rosca F ou E, onde F em milmetro e E em polegadas; M e B so

funes auxiliares que podem ser ativadas. A cada chamada do comando um passe

executado dependendo da altura do filete este comando deve ser chamado repetidasvezes a cada chamada deve-se atualizar as posies inicial e final. Pode-se usinar roscas

cilndricas, cnicas ou transversais com este comando.

G76: ciclo de pentear roscas

Sintaxe: G76 X/U Z/W I K H F/E A D

Inicialmente a ferramenta deve ser posicionada no ponto inicial da rosca com G00 e a

seguir chamar a instruo G76 onde X/U,Z/W so as coordenadas do ponto final da

rosca em coordenadas absolutas (X,Z) ou incrementais (U,W) ; deve-se informar o

passo da rosca F ou E, onde F em milmetro e E em polegadas; I a distncia em X do

ponto inicial ao ponto final , para rosca cilndrica 0; K a profundidade da rosca; H o

nmero de passadas; A o ngulo de aproximao deve ser ajustado para 5 graus menorque o ngulo de flanco da rosca (roscas mtricas ang.flanco 60

oento A 55

o) e D a

profundidade do ltimo passe. Pode-se usinar roscas cilndricas ou cnicas com este

comando.

G83: ciclo de furao.

Sintaxe: G83 X/U Z/W D H F .

X, Z: posio final; D: profundidade da 1a

furao; H: nmero de repeties do ciclo, a

cada repetio a broca retorna ao ponto inicial para proporcionar a remoo dos cavacos

e F: avano.

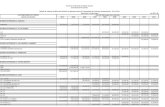

Listagem de Funes "G" (Para o Comando MACH8):

Funo: G00 Posicionamento Rpido

Funo: G01 Interpolao Linear com avano programavl

Funo: G02 e G03 Interpolao Circular

Funo: G04 Tempo de permanncia

Funo: G20 Programao em dimetro

Funo: G21 Programao em raio

Funo: G30 Cancela imagem espelhoFuno: G31 Ativa imagem espelho no eixo "X"

Funo: G32 Ativa imagem espelho no eixo "Z"

Funo: G33 Ciclo de Roscamento Bsico

Funo: G37 Roscamento Automtico

Funo: G40 Cancela Compensao do Raio da Ponta da Ferramenta

Funo: G41 Compensao do Raio da Ferramenta ( esquerda )

Funo: G42 Compensao do Raio da Ponta da Ferramenta ( direita )

Funo: G46 Inibe a velocidade de corte constante

Funo: G47 Ativa a velocidade de corte constante

Funo: G53 Cancela Todos DPZsFuno: G54 Ativa o Primeiro DPZ

-

7/28/2019 aula_codigo_G.pdf

11/14

Funo: G55 Ativa o Segundo DPZ

Funo: G60 Cancela rea de seguranaFuno: G61 Ativa rea de seguranaFuno: G66 Ciclo Automtico de Desbaste Longitudinal

Funo: G67 Ciclo Automtico de Desbaste TransversalFuno: G68 Ciclo Automtico de Desbaste paralelo ao perfil finalFuno: G70 Admite programa em polegadaFuno: G71 Admite programa em milmetroFuno: G73 Interpolao linear ponto-a-pontoFuno: G74 Ciclo de Furao Com Descarga de CavacosFuno: G75 Ciclo de Canais

Funo: G76 Ciclo automtico de roscamento (profundidade)Funo: G80 Cancela ciclo automtico de furaoFuno: G83 Ciclo automtico de furao com quebra de cavacos

Funo: G90 Programao em Coordenadas AbsolutasFuno: G91 Programao em Coordenadas IncrementaisFuno: G92 Origem do Sistema de Coordenadas e Limite de Rotao (rpm)Funo: G94 Estabelece Programa de Avano (pol/min ou mm/min)Funo: G95 Estabelece Programa de Avano (pol/rotao ou mm/rotao)

Funo: G96 Programao em Vc Constante (ps/minuto ou metros/minuto)Funo: G97 Programao em rpm diretaFuno: G99 Cancela G92 e define a programao em funo do zero mquina

Instrues OServem para representar os nmeros de programas e subprogramas.

Instrues M

Possibilitam a programao de funes auxiliares da mquina.

Por exemplo: M03 e M04 determinam o sentido de rotao da rvore principal, M30:indica o fim do programa principal, M00 ou M01 interrompem a usinagem, M07 a M09ativa ou desativa o uso de fluido refrigerante.

Listagem de funes M.M00 Parada do ProgramaM01 Parada opcional do programaM02 Fim de ProgramaM03 Sentido Horrio de Rotao do Eixo rvoreM04 Sentido Anti-horrio de Rotao do Eixo rvoreM05 Desliga o eixo-rvoreM06 Libera o giro da torreM08 Liga o Refrigerante de CorteM09 Desliga o Refrigerante de CorteM10, M11, M12, M13, M14, Troca de Faixa de Rotao

(*) M15 Liga ferramenta rotativa no sentido horrio

-

7/28/2019 aula_codigo_G.pdf

12/14

(*) M16 Liga ferramenta rotativa no sentido anti-horrio(*) M17 Desliga ferramenta rotativa(*) M18 Liga manipulador de peas(*) M19 Orientao do eixo-rvore(*) M20 Liga aparelho alimentador de barras

(*) M21 Desliga aparelho alimentador de barras(*) M22 Trava o eixo-rvore(*) M23 Destrava o eixo-rvore

M24 Abrir placaM25 Fechar placaM26 Recuar o mangote do contra-pontoM27 Acionar o mangote do contra-ponto

(*) M28 Abrir luneta(*) M29 Fechar luneta

M030 Fim de Programa

(*) M033 Posicionamento do contra-ponto(*) M036 Abrir a porta automtica(*) M037 Fechar a porta automtica(*) M038 Avanar o aparador de peas(*) M039 Recuar o aparador de peas

(*) M42 Ligar ar para limpeza da placa(*) M43 Desligar ar para limpeza da placa(*) M50 Subir o brao do leitor de posio da ferramenta (TOOL EYE)(*) M51 Descer o brao do leitor de posio da ferramenta (TOOL EYE)

(*) FUNES OPCIONAIS

Instrues B

So utilizadas para a programao de funes especficas da mquina e funesadicionais especiais, como por exemplo:

- sistema flexvel de manuseio;- sistema flexvel de alimentao;- acionamento rotativo de ferramentas;- posicionamento da rvore principal;- dispositivos de medio.

-

7/28/2019 aula_codigo_G.pdf

13/14

Exemplo de ProgramaO programa apresentado a seguir pode ser utilizado para tornear a pea da figura,

alm do desenho da pea deve-se conhecer as dimenses da placa: 110 mm,

comprimento das castanhas: 30 mm, sobremetal 1 mm e dimenses da pea em bruto:

dimetro: 80 mm e comprimento: 157 mm.

G59 Z296 deslocamento do ponto zero

N1 T101 M4 chamada de ferramenta

G96 V200

G00 X82 Z0

G01 X-1.8 F0.2 Facear

G71 P50 Q60 I0.5 K0.1 D4 F0.35 desbaste

G26

N2 T202 M4

G96 V300

N50

G46 ativa CRC

G00 X22 Z1 incio do contorno final

G01 X28 Z-2 F0.2 chanfro

G01 Z-20

G01 X25 Z-25

G01 Z-47

G02 X45 Z-57 R10

G01 W-28 R8

G01 X75 Z-100

G01 W-30

G01 X81

G00 X81.5

G40

N60

G26

-

7/28/2019 aula_codigo_G.pdf

14/14

Figura 5.18 Pea Torneada. (adaptado de IFAO,1984)

Questes para estudo dirigido

1. Comente os tipos de programao para gerar programas CNC

2. Elabore um programa CNC para tornear uma pea a partir de uma barra embruto com 50 mm de dimetro e 100 mm de comprimento de ao 1045. A pea

final dever ter um dimetro de 30 mm no comprimento de 20 mm e um

dimetro de 45 mm na parte restante.

Bibliografia

IFAO,1984 IFAO Institut fr angewandte Organisationsforschung; Comando

Numrico CNC Tcnica Operacional Torneamento; 1984; Editora EPU.

KALPAKJIAN,2001 Kalpakjian,S.;Schmid,S.R.; Manufacturing Engineering and

Technology, 2001; 4o edio; Prentice Hall.