Boas Praticas de Operacao e Manutencao

-

Upload

pedro-augusto-ribeiro-martins -

Category

Documents

-

view

222 -

download

0

Transcript of Boas Praticas de Operacao e Manutencao

-

7/26/2019 Boas Praticas de Operacao e Manutencao

1/137

REINALDO NEUBERGER

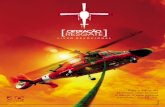

BOAS PRTICAS DE OPERAO E MANUTENO PARAREDUO DE ODORES NA PRODUO DE CELULOSEKRAFT: UMA ABORDAGEM QUALITATIVA

SO CAETANO DO SUL2008

-

7/26/2019 Boas Praticas de Operacao e Manutencao

2/137

ii

REINALDO NEUBERGER

BOAS PRTICAS DE OPERAO E MANUTENO PARAREDUO DE ODORES NA PRODUO DE CELULOSEKRAFT: UMA ABORDAGEM QUALITATIVA

Dissertao apresentada Escola de EngenhariaMau do Centro Universitrio do Instituto Mau deTecnologia para obteno do ttulo de Mestre emEngenharia de Processos Qumicos e Bioqumicos.

Orientador: Prof. Dr. Eduardo Antnio Licco

SO CAETANO DO SUL2008

-

7/26/2019 Boas Praticas de Operacao e Manutencao

3/137

iii

AGRADECIMENTOS

Professor Eduardo Antonio Licco por ter acreditado na idia deste trabalho,aconselhando, ajudando e apoiando permanentemente a sua realizao.

Bibliotecrias do Centro Universitrio do Instituto Mau de Tecnologia e da CETESBque tornaram possvel a preparao deste documento.

s empresas de papel e celulose consultadas, pelas informaes e apoio tcnicodispensados ao desenvolvimento deste trabalho.

ABTCP Associao Brasileira Tcnica de Celulose e Papel, pelas orientaes einformaes tcnicas, fundamentais para este trabalho.

Waverli e Juliana, esposa e filha, pelo incentivo e apoio motivacional.

A todos que, de alguma maneira contribuiram para realizao deste trabalho.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

4/137

iv

RESUMO

Este trabalho foca o estudo da influncia da utilizao de boas prticas para

reduo de odores na indstria de celulose Kraft, especialmente nas atividades de

cozimento, operao de caldeiras e fornos de cal, consideradas as mais poluentes.

No processo de cozimento foram consideradas as modificaes de tecnologia

relacionadas polpao, otimizao do nmero Kappa, fatores relacionados

perdas de rendimento, reduo de resduos e adoo de aditivos para reduo de

emisses de compostos de enxfre em forma reduzida (TRS). Na operao de

caldeiras de recuperao, centrou-se na queima de combustvel, observando-se a

importncia de um sistema de instrumentao adequado, boa regulagem e

realizao de manuteno apropriada, suportados por um sistema de verificao

formal, provendo segurana e confiabilidade. Quanto aos fornos de caI, onde a

eficincia dos equipamentos auxiliares do forno afetam a performance do mesmo,

citam-se os lavadores de lama, alimentadores de lama e calcreo, sistema de

injeo de ar, exausto e lavagem dos gases, sistema de rotao do forno e

instrumentao, como variveis afetando a presena de TRS nos seus gases

residuais.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

5/137

v

ABSTRACT

This work focuses on the study of the influence of use of best practices to

reduce odors in the Kraft pulp industry, especially in activities related on cooking

process, operation of boilers and lime furnaces. In the process of cooking were

considered the changes of technology related to wood separation fiber, optimization

of Kappa number, factors related to loss of performance, waste reduction and

adoption of additives to reduce total reduced sulfur emissions -TRS. Regarding on

recovery boilers operation, the objective is to optimize the burning of fuel, through an

appropriate instrumentation system, good calibration and implementation of

adequate maintenance, supported by a formal check list system, providing safety and

reliability. Regarding to lime furnaces, the efficiency of auxiliary equipment also

interfere on its performance, e.g. mud washers, mud and limestone feeders, air

injection and exhausting system, gases washing, furnace rotation and

instrumentation system, affecting the level of TRS emissions in their waste gases.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

6/137

vi

SUMRIO

1. INTRODUO.........................................................................................................1

1.1. ASPECTOS DA PRODUO DA CELULOSE.....................................................2

2. OBJETIVOS.............................................................................................................6

3. REVISO BIBLIOGRFICA....................................................................................7

3.1. IMPORTNCIA DO PAPEL...................................................................................7

3.2. CELULOSE A BASE DO PAPEL.....................................................................10

3.3. PROCESSOS DE PRODUO DE CELULOSE................................................13

3.4. O PROCESSO KRAFT........................................................................................16

3.4.1. Fontes de odores no processo Kraft................................................................20

3.5. ASPECTOS TCNICOS DA PRODUO DE CELULOSE KRAFT...................24

3.6. ASPECTOS QUMICOS DO PROCESSO KRAFT.............................................25

3.6.1. Variveis bsicas que afetam o processo Kraft...............................................26

3.6.2. Recuperao do licor negro.............................................................................30

3.6.3. Licor verde........................................................................................................31

3.6.4. Licor branco......................................................................................................31

3.7. COMPOSTOS ODORANTES EMITIDOS PELO PROCESSO KRAFT.............32

3.7.1. Reaes qumicas............................................................................................32

3.7.2. Caractersticas das emisses atmosfricas.....................................................343.8. REGULAMENTAES INTERNACIONAIS PARA EMISSES

ATMOSFRICAS DO PROCESSO KRAFT...............................................................44

3.8.1. Valores referenciais Europeus e Norte Americanos.........................................51

3.9. REGULAMENTAO BRASILEIRA PARA EMISSES ATMOSFRICAS DO

SETOR DE CELULOSE.............................................................................................53

3.9.1. Regulamentao nacional................................................................................53

-

7/26/2019 Boas Praticas de Operacao e Manutencao

7/137

vii

3.9.2. Regulamentao no Estado de So Paulo.......................................................54

3.9.3. Valores referenciais nacionais..........................................................................55

4. METODOLOGIA....................................................................................................57

4.1. ESTRUTURAO DA PESQUISA.....................................................................57

4.2. MTODO.............................................................................................................57

4.3. LIMITAES DA PESQUISA.............................................................................58

5. RESULTADOS.......................................................................................................60

5.1. MODIFICAO NO PROCESSO DE FABRICAO UTILIZAO DE

ADITIVOS QUINNICOS...........................................................................................60

5.2. SOLUES END OF PIPE..............................................................................71

5.3. BOAS PRTICAS DE OPERAO E MANUTENO......................................73

5.3.1. O que so boas prticas...................................................................................73

5.3.2. O que envolvem as boas prticas....................................................................75

5.3.3. Onde se aplicam as boas prticas...................................................................75

5.4. AS BOAS PRTICAS NA INDSTRIA DE CELULOSE KRAFT........................76

5.4.1. Processo de cozimento....................................................................................76

5.4.1.1. Controle da sulfidez.......................................................................................76

5.4.1.2. Controle do nmero Kappa...........................................................................78

5.4.1.3. Antraquinona para reduo das emisses de TRS.......................................815.4.2. PROCESSO DE RECUPERAO..................................................................84

5.4.2.1. Controle das emisses de enxofre................................................................86

5.4.2.2. Controle da oxidao trmica gases no condensveis diludos(GNCD).....88

5.4.2.3. Controle da oxidao trmica dos gases no condensveis concentrados

(GNCC) e dos gases de sada da coluna de destilao (GSCD)...............................90

5.4.3. PROCESSO DE CAUSTIFICAO.................................................................94

-

7/26/2019 Boas Praticas de Operacao e Manutencao

8/137

viii

5.4.3.1. Controle da lavagem de lama........................................................................96

5.4.3.2. Controle da queima de GNCC.......................................................................96

5.4.3.3. Orientaes para controle de problemas especficos.................................103

5.4.4. CAPACITAO DA MO DE OBRA.............................................................107

6. DISCUSSO........................................................................................................111

7. CONCLUSO......................................................................................................119

REFERNCIAS........................................................................................................122

-

7/26/2019 Boas Praticas de Operacao e Manutencao

9/137

ix

LISTA DE TABELAS

01 Principais empresas produtoras de celulose no Brasil em 2005.......................10

02 Comparao entre trs tipos de polpa qumica................................................ 15

03 Odor caracterstico e limite de percepo de odor (LPO) dos compostos de

enxofre...............................................................................................................33

04 Resumo das emisses por fontes (celulose Kraft)............................................34

05 Composio de poluentes atmosfricos............................................................35

06 Concentraes tpicas de gases TRS para produo de celulose Kraft...........37

07 Fatores de emisso de TRS por fontes no processo Kraft................................38

08 Valores tpicos de TRS por setor.......................................................................39

09 Emisses atmosfricas representativas dos processos Kraft e soda...............39

10 Fatores de emisso de particulados no processo Kraft aps controle..............40

11 Fatores de emisso para caldeiras de vapor sem controle para diversoscombustveis......................................................................................................41

12 Fatores de emisso e concentraes de SO2e NOXde fontes de combusto de

processos Kraft .................................................................................................42

13 Emisso de particulados de caldeiras de vapor................................................42

14 Poluentes tpicos da combinao de combustveis...........................................43

15 NSPS para novas fontes de celulose Kraft.......................................................45

16 Limites regulamentados para processo Kraft em termos de TRS para indstrias

novas e j existentes (USA)..............................................................................46

17 Padres de emisso atmosfrica (1990) para fbricas de celulose Kraft.........47

18 Emisses atmosfricas para novas fbricas de celulose Kraft.........................48

19 Emisses atmosfricas para fbricas de celulose Kraft....................................49

20 Emisses atmosfricas para fbricas de celulose.............................................50

-

7/26/2019 Boas Praticas de Operacao e Manutencao

10/137

x

21 Emisses atmosfricas para unidades Kraft.....................................................51

22 Emisses atmosfricas para processo sulfito...................................................51

23 Emisses atmosfricas para pastas de alto rendimento...................................52

24 Emisses atmosfricas para fbrica de papel...................................................52

25 Valores referenciais de emisso no Brasil ......................................................56

26 Principais efeitos e vantagens econmicas dos aditivos quinnicos................69

27 Reduo de odor com o uso de DDA................................................................71

28 Rendimento da polpa e propriedades ao longo da linha de fibras....................79

29 Nveis de AOX e de DQO nos efluentes do branqueamento total...................80

30 Dados do processo simulado, produo de polpa e slidos secos para a

recuperao a diferentes nmeros kappa de cozimento.................................81

31 Principais fontes de compostos odorantes na caldeira de recuperao...........85

-

7/26/2019 Boas Praticas de Operacao e Manutencao

11/137

xi

LISTA DE FIGURAS

01 Etapas do processo de fabricao de celulose.................................................14

02 Fluxograma tpico do processo de polpao Kraft............................................19

03 Fluxograma do sistema de controle de odor mais utilizado no processo de

polpao Kraft...................................................................................................22

04 Curvas de temperatura e velocidade relativa da reao em funo do tempo de

Cozimento.........................................................................................................25

05 Alcali efetivo e fator H requeridos para chegar a um determinado nmero

Kappa................................................................................................................28

06 O processo Kraft - fontes e TRS........................................................................36

07 Estrutura qumica do antraceno e da antraquinona..........................................62

08 Estrutura qumica do THAQ e do DDA..............................................................63

09 Mecanismo de reao da antraquinona no cozimento......................................65

10 Mecanismo redox proposto para antraquinona.................................................67

11 Mecanismo de reao do DDA no cozimento...................................................68

12 Relao entre sulfidez e TRS............................................................................78

13 Efeito do excesso de oxignio no forno de cal e a emisso de TRS................94

14 Vista frontal do forno de cal...............................................................................98

15 Pontos para medio de lcali em uma planta de caustificao.....................100

16 Nmero de amostragens pontuais..................................................................102

17 Reduo da sulfidez e adio de AQ na formao metilmercaptana..............112

18 Comparativo - emisses de TRS - caldeira de recuperao A por perodo....115

19 Comparativo - emisses de TRS - caldeira de recuperao B por perodo....115

20 Enriquecimento com oxignio em fornos de cal..............................................118

-

7/26/2019 Boas Praticas de Operacao e Manutencao

12/137

xii

LISTA DE ABREVIATURAS

AA Alcali ativoAQ Antraquinona (composto derivado do antraceno, hidrocarboneto policclico).

AOX Compostos orgnicos halogenados solveis em gua

ATT Alcali total titulvel

DBO Demanda bioqumica de oxignio

DDA Sal dissdico de 1,4 dihidro 9,10 dihidroxiantraceno

DHAQ Dihidroxiantraquinona

DQO Demanda qumica de oxignio

FATOR H Varivel que relaciona tempo de cozimento e temperatura

GNC Gases no condensveis

GNCC Gases no condensveis concentrados

GNCD Gases no condensveis diludos

GSCD Gases de sada da coluna de destilao

Kappa Branqueabilidade ou grau de deslignificao da celulose

LPO Limite de percepo de odor

SMELT Material fundido na caldeira de recuperao; licor negro residual

STHR Super total heat recovery

THAQ Tetrahidroquinona

TRS Total reduced sulfur (Compostos reduzidos de enxfre)

-

7/26/2019 Boas Praticas de Operacao e Manutencao

13/137

1. INTRODUO

Acredita-se que o homem comeou a registrar sua histria por volta de 6000

a.C. Para isso, utilizava entalhes em pedra, madeira ou placas de barro e argila.

Alguns milnios mais tarde, os egpcios inventaram o papiro. Tranando fatias

finssimas de uma planta com o mesmo nome, eles conseguiam produzir uma

substncia compacta em que se podia escrever e desenhar. No sculo II d.C., o

papiro fazia tanto sucesso entre gregos e romanos que os governantes do Egito

proibiram sua exportao, temendo a escassez do produto. A medida acelerou a

busca por materiais alternativos.

O papel surgiu na China em 105 d.C. Uma mistura aquosa de fibras

maceradas de redes de pescar, produzidas fibras do liber (casca interior) de certas

vores e arbustos era espalhada sobre uma tela de pano esticada por uma armao

de bambu. As folhas resultantes logo fizeram sucesso e a partir da, o papel iniciou

sua viagem pelo mundo, passando a ser amplamente utilizado por todas as culturas

(FAGUNDES, 2006).

difcil imaginar a vida, hoje, sem o papel. Ele est presente em uma

variedade de formas, que passa pela higiene, embalagens, vesturio e informao.

Por ser um material to comum, raramente associado a algo que envolva pesquisa

e tecnologia. Entretanto, o papel o resultado de processos que incorporamavanos nos setores de eletrnica, sistemas de controle, mecnica, qumica, novos

materiais, entre outros. A tcnica para sua obteno est sujeita a constantes

aprimoramentos, de forma a alcanar aumentos contnuos da produo sem perder

de vista a sustentabilidade ambiental.

O Brasil comeou a desenvolver a indstria de celulose e papel h meio

sculo, transformando-se em expoente mundial ao vencer o desafio de tornar o

-

7/26/2019 Boas Praticas de Operacao e Manutencao

14/137

2

eucalipto e o pinus as bases das florestas nacionais plantadas, com ndices de

produtividade entre os maiores do mundo.

O setor de celulose e papel , atualmente, um dos setores de base florestal

mais expressivos no Brasil, pelo grande investimento e gerao de renda com R$

16,8 bilhes de faturamento em 2003 - cifra que abrange as atividades integradas de

produtos florestais e de converso de papel. Os investimentos realizados nos ltimos

dez anos foram de US$ 12 bilhes, possibilitando uma produo de 9 milhes de

toneladas de celulose por ano. Desse montante, 3,7 milhes de toneladas so

exportadas anualmente, gerando US$ 1,2 bilho em divisas (BRACELPA, 2004).

Neste sculo o Brasil referncia na produo de celulose de qualidade, se

encaixando entre os maiores exportadores mundiais do produto. o 7 maior

produtor mundial de celulose, lder nas exportaes de celulose de fibra curta e 11 o.

na produo de papel (MORAES, 2006).

1.1. ASPECTOS DA PRODUO DA CELULOSE

De um modo geral, as etapas relacionadas ao processo de fabricao de

celulose, genericamente chamado de polpao, consistem na preparao da

madeira e cozimento, no branqueamento e secagem da celulose produzida e na

recuperao dos reagentes empregados (IPT, 1998).Na polpao a madeira que chega transformada em cavacos e posta em

grandes reatores chamados digestores, onde so cozidos em solues qumicas a

uma temperatura que varia entre 150 C e 170 C durante cerca de trs horas. Com

isso, a lignina substncia presente nas clulas vegetais, que confere rigidez

madeira dissolvida, soltando as fibras de celulose. O material resultante

chamado de polpa.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

15/137

3

Segundo FOELKEL(2007), qualquer linha de fibras em uma fbrica de

celulose ou de papel tem diversas misses, sendo, do seu ponto de vista, as

seguintes as mais importantes:

Converter eficientemente a madeira em celulose branqueada,

Manter a qualidade uniforme e de acordo com as exigncias dos

mercados,

Funcionar a custos competitivos,

Ter alta eficincia operacional,

Evitar impactos significativos no meio ambiente,

Gerar melhorias para as partes interessadas e afetadas e com as quais se

relaciona.

Ainda de acordo com o autor, as linhas de fibras atualmente em instalao ou

em operao recente desenvolveram mecanismos de controle desses fatores

chaves de competitividade. Dentre os diversos procedimentos de gesto

implementados destaca FOELKEL:

Segregao de madeiras por espcies e por qualidade,

Diminuio de perdas na rea de preparo de madeiras,

Reduo nas perdas de fibras ao longo de toda a linha produtiva,

Reduo nos desperdcios de vapor e de energia eltrica,

Seleo de processos muito eficientes para cozimento e branqueamento,

Associao da linha de fibras gerao de energia eltrica e trmica a

partir de biomassas da fbrica e das florestas,

Mxima conservao de gua e de calor, com uso de calor secundrio e

de filtrados quentes e recuperados, Mxima segurana aos trabalhadores nas operaes fabris,

-

7/26/2019 Boas Praticas de Operacao e Manutencao

16/137

4

Mxima eficincia de logstica desde a rea de manuseio de madeira,

Estoques intermedirios, fluxos internos e destinao do produto final aos

clientes,

Desenho eficiente das capacidades, evitando gargalos de ineficincia,

Eficiente uso do capital de investimento,

Reduo dos custos operacionais por otimizao de custos ao longo do

ciclo de vida dos insumos,

nfase no treinamento e na qualificao do pessoal tcnico,

Transparncia e dilogo com as partes interessadas,

Maior comprometimento com os aspectos ambientais e sociais.

No obstante, as reaes que ocorrem no processo de polpao do origem

a compostos odorantes que caracterizam as fbricas de celulose e evidenciam os

impactos da atividade sobre o bem estar das comunidades vizinhas.

Os impactos causados pelas substncias odorantes provenientes do

processamento da celulose so reconhecidamente de difcil controle, considerando

as concentraes em que tais substncias se fazem perceber pelo olfato. Para

eliminar ou minimizar a percepo dos odores provenientes do processo de

polpao, trs rotas se fazem possveis:

a) Mudana no processo de produo, com o emprego de uma rota qumica

que no gere compostos odorantes;

b) Instalao de equipamentos de controle que retenham esses compostos,

impedindo sua emisso para a atmosfera;

c)Emprego de prticas otimizadas de produo, operao e manuteno que

reduzam o potencial das fontes emissoras.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

17/137

5

Na prtica, essas trs rotas no so excludentes, nem representam sozinhas

a soluo do problema. As melhores solues econmicas, ambientais e sociais,

vm do uso ponderado das trs. Neste contexto, tendo como premissa que a melhor

eficincia de uma alternativa tecnolgica apenas pode ser obtida com o concurso de

um adequado conjunto de prticas operacionais, as boas prticas de operao e

manuteno ficam evidenciadas como alicerce dos programas de controle de

emisses odorficas em fbricas de papel.

Quais so, como so aplicadas e que respostas trazem, so as questes de

interesse a serem analisadas quando da celebrao de sistemas de gesto que

busquem o equilbrio scio-econmico e ambiental para produo de celulose.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

18/137

6

2. OBJETIVO

Partindo da hiptese de que boas prticas de operao e manuteno so

fundamentais para obter e manter baixos nveis de emisso de compostos odorantes

em plantas de produo de celulose Kraft, este estudo tem como objetivo geral

identificar as boas prticas de produo, operao e manuteno que levam

reduo das emisses de compostos odorantes. So objetivos especficos do

estudo:

Qualificar os aspectos ambientais do processo de produo de celulose Kraft;

Consolidar as boas prticas de operao e manuteno utilizadas no processo

de polpao, na caldeira de recuperao e no forno de cal.

A escolha dessas unidades do processo Kraft se justifica pelo elevado

potencial emissor de substncias odorantes que apresentam.

Justificativa

O foco do estudo das melhores prticas repousa no fato de que tanto uma

boa tecnologia como um eficiente equipamento perde seus atibutos de desempenho,

se inadequadamente operados ou mantidos. O inverso tambm verdadeiro; a

melhor prtica de operao e manuteno ser insuficiente se o processo, as

matrias primas ou os equipamentos forem ineficientes.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

19/137

7

3. REVISO BIBLIOGRFICA

3.1. IMPORTNCIA DO PAPEL

A preocupao em registrar os fatos dirios faz-se presente desde o

aparecimento da raa humana sobre a terra. Isto comprovado com as

antiqussimas pinturas nas cavernas. Aos poucos o Homem deixou as paredes e

comeou a usar materiais mais fceis de serem transportados. Com a facilidade

ganha, o Homem era impulsionado a expandir os seus conhecimentos, observando

tudo ao seu redor e descobrindo novas maneiras de gravar os acontecimentos.

Em 3.500 a.C., surge o papiro: obtido do entrelaamento de tiras do caule

de uma planta, espalhando-se por toda a Europa. Por volta de 105 d.C., foi

apresentado por TsAi Lun, na China, um processo autntico de fabricao de papel

(BRACELPA, 2004).

A idia bsica de dissolver pedaos de madeira de amoreira e trapos de

roupas velhas, para obter fibras, e depois reagrup-las, formando uma folha e

secando-a ao sol, deu origem aos processos modernos (BRACELPA, 2004).

Os muulmanos descobriram o segredo chins, espalhando-o por toda a

Europa. Somente em 1719, na Frana, surge o processo de fabricao de papel

exclusivamente de madeira. Em 1764, um ingls adquire a patente para a fabricao

de papel e, no final do sculo XVIII, surge o processo contnuo (BRACELPA, 2004).O processo contnuo trouxe uma nova dimenso e importncia ao mundo. At

ento o Homem enfrentava dificuldades em transportar algo que necessitasse de

embalagem, despertando-se o uso do papel para as mesmas. A partir desse

momento, a evoluo logicamente foi muito grande, contudo a sequncia de

fabricao ainda segue a idia bsica apresentada por TsAi Lun (ABTCP,2003).

-

7/26/2019 Boas Praticas de Operacao e Manutencao

20/137

8

A primeira fbrica de papel no Brasil entre 1809 e 1810 no Andara Pequeno

(Rio de Janeiro), foi construda por Henrique Nunes Cardoso e Joaquim Jos da

Silva, industriais portugueses transferidos para o Brasil. Comeou a funcionar entre

1810 e 1811, e pretendia trabalhar com fibra vegetal. Outra fbrica aparece no Rio

de Janeiro, montada por Andr Gaillard em 1837 e logo em seguida em 1841, tem

incio a de Zeferino Ferraz, instalada na freguesia do Engenho Velho. O portugus

Moreira de S proclama a precedncia da descoberta do papel de pasta de madeira

como estudo de seu laboratrio, e produto de sua fbrica num soneto de sua autoria,

dedicado aos prncipes D. Joo e Dona Carlota Joaquina impresso na primeira

amostra assim fabricado.

A partir de ento, o setor produtivo de papel e celulose passou a contribuir de

forma relevante para o desenvolvimento do Brasil. A cadeia produtiva do setor

abrange as etapas de produo de madeira, energia, celulose e papel, converso

em artefatos de papel e papelo, reciclagem de papel, produo grfica e editorial,

alm de atividades de comrcio, distribuio e transporte (CARVALHO et al., 2005).

Segundo a BRACELPA (2006) o setor utiliza exclusivamente madeira de

florestas plantadas (eucalipto e pinus), possui 220 empresas localizadas em 450

municpios de 16 estados, nas cinco regies brasileiras, gera 100 mil empregos

diretos nas indstrias e florestas, possui 1,4 milho de hectares de florestasplantadas (Eucalipto: 1 milho e Pinus: 400 mil), bem como uma rea de florestas

nativas preservadas e cultivadas de 1,5 milho de hectares.

Ainda segundo a entidade, em 2006, a produo brasileira de celulose foi de

11.179.973 toneladas e a de papel 8.724.631 toneladas (BRACELPA, 2006). Diante

de tais nmeros, pode-se afirmar que a indstria de Celulose e Papel a mais bem

sucedida do setor florestal brasileiro. Vale lembrar que, desde o incio de suas

-

7/26/2019 Boas Praticas de Operacao e Manutencao

21/137

9

atividades no Brasil, o segmento teve em vista as exportaes e buscou operar em

condies de concorrer com os grandes produtores dos pases mais desenvolvidos,

razo das caractersticas desse mercado que sempre foi marcado pela competio

internacional (CARVALHO et al., 2005).

Frise-se que, no Brasil, o eucalipto, plantado em povoamentos homogneos,

atinge a mais alta taxa de crescimento observada em plantios florestais no mundo, e

constitui-se na principal fonte de matria prima das empresas que atuam no setor

(CARVALHO et al., 2005).

Poucas e grandes empresas lideram o ranking das maiores produtoras de

celulose de fibra curta do Brasil. A tabela 01 a seguir apresenta os principais

empresas produtoras de celulose no Brasil em 2005.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

22/137

10

Tabela 01: Principais empresas produtoras de celulose no Brasil em 2005

Empresa Produo % do total

Aracruz Celulose S/A 2.785.463 26,91

Votorantin Celulose e Papel S/A 1.343.076 12,97

Klabin S/A 1.180.228 11,40

Suzano Papel e Celulose 1.164.427 11,25

Celulose Nipo-Brasileira S/A Cenibra 967.060 9,34

Ripasa S/A Celulose e Papel 505.771 4,89

International Paper do Brasil Ltda. 450.804 4,35

Jari Celulose S/A 364.227 3,52

Veracel Celulose (Stora Enso) 216.752 2,09Rigesa Celulose, Papel e Embs. Ltda. 215.907 2,09

Norske Skog Pisa Ltda 170.141 1,64

Lwarcel Celulose e Papel Ltda 153.836 1,49

Melhoramentos Papel Ltda 115.020 1,11

Iguau Celulose, Papel S/A 96.841 0,94

Orsa Celulose, Papel e Embs 93.317 0,90

Celulose Irani S/A 79.075 0,76

Nobrecel S/A Celulose e Papel 66.475 0,64

Trombini Industrial S/A 43.299 0,42

Cocelpa Cia de Cel e papel do Paran 42.286 0,41

Fonte: BRACELPA, 2005

3.2. CELULOSE A BASE DO PAPEL

A celulose de madeira constitui a principal matria prima utilizada na

fabricao de papel e papelo. A adequao de um tipo especfico de celulose de

madeira para um fim especfico depende do tipo de madeira usado para fabricar a

celulose, bem como do processo usado para transformar a madeira em celulose. A

celulose de madeira obtida de rvores de madeira dura como o carvalho, o

eucalipto, o lamo, a btula e a accia. A celulose de madeira dura tem fibras curtas

e geralmente mais adequada fabricao de papis revestidos ou no revestidos,

-

7/26/2019 Boas Praticas de Operacao e Manutencao

23/137

11

papis sanitrios e papis especiais. A celulose de madeira macia obtida atravs

de vores como os pinheiros. Ela tm fibras longas e geralmente usada para

conferir resistncia ao papel (ARACRUZ CELULOSE, 2007).

O processo de fabricao tambm pode determinar a adequao de uma

celulose para usos especficos. A celulose qumica se refere celulose feita usando

processos qumicos para dissolver a lignina e outros materiais orgnicos unindo as

fibras da madeira. Entre os vrios processos qumicos, o mais comum o processo

Kraft, usado para produzir celulose. O processo kraft ajuda a manter a fora

inerente s fibras de madeira e assim produzir uma celulose especialmente

adequada para a fabricao de papis para imprimir e escrever, papis especiais e

papis sanitrios.

Apesar da possibilidade de se poder utilizar quase qualquer material fibroso

na produo de celulose e papel, alguns requisitos devem ser atendidos, como:

Deve haver disponibilidade constante de matria prima para garantir o

funcionamento constante da fbrica;

A matria prima no deve deteriorar-se rapidamente com o

armazenamento;

Os custos de colheita e transporte no devem ser muito elevados;

O custo de converso da matria-prima deve ser relativamente baixo; o

rendimento deve ser alto e a qualidade, boa;

Deve haver uma demanda suficiente de produto a um preo que

assegure uma operao lucrativa.

Por cumprir com todos esses requisitos, a madeira a melhor matria-prima para a

fabricao de papel (SANJUAN, 1997)

-

7/26/2019 Boas Praticas de Operacao e Manutencao

24/137

12

Devido sua origem natural, a madeira apresenta propriedades fsicas com

um elevado grau de variabilidade. Essa variao em parte resultante das

condies de crescimento como clima, solo, suprimento de gua e de nutrientes.

Alm disso, todas as propriedades da madeira so, pelo menos em parte,

hereditrias (BODIG,1993)

A ampla gama de variaes inerentes madeira produz numerosas

dificuldades para seu processamento e utilizao. No passado, muitas dessas

dificuldades foram superadas devido utilizao de espcies de madeira com

grandes dimenses e elevadas idades, levando a uma certa uniformidade.

Atualmente, essa possibilidade est se tornando mais remota. Cada vez mais as

rvores so caracterizadas por pequenas dimenses e grande variabilidade (BODIG,

1993).

Para a indstria atual, a madeira juvenil a realidade da matria prima e as

adaptaes de processo para esse material so cada vez mais frequentes. A

espcie de madeira empregada no cozimento, mais do que qualquer outra varivel

do processo, responsvel por grandes diferenas na qualidade e nas propriedades

da polpa ou pasta celulsica, como tambm chamada.

O comprimento das fibras diferencia as espcies folhosas das conferas. As

primeiras apresentam fibras curtas medindo entre 1 e 1,5 mm, enquanto as ltimasmedem entre 3 e 5 mm. Esse um fator importante para as propriedades fsicas do

papel. (IPT, 1998).

Apesar do maior tempo necessrio para o processo de polpao, a celulose

de conferas geralmente confere ao papel excelentes propriedades de reistncia

mecnica, enquanto a celulose de folhosas apresenta propriedades mecnicas mais

baixas. Isso impede o emprego das folhosas como matria prima para a

-

7/26/2019 Boas Praticas de Operacao e Manutencao

25/137

13

fabricaao de papis de resistncia muito elevada, mas permite o uso em outros

tipos de papis, como de impresso e de escrever (IPT, 1998).

3.3. PROCESSOS DE PRODUO DE CELULOSE

O processo de fabricao de celulose consiste basicamente na

transformao da madeira em material fibroso, que denominado pasta, polpa ou

celulose industrial.

A polpao pode ser definida como o processo de separao das fibras da

madeira mediante a utilizao de energia mecnica, trmica ou qumica, ou ainda a

combinao das trs. Cada processo resultar em um material com caractersticas

diferenciadas (WALKER, 1993; SANJUAN, 1997; IPT, 1998). Uma descrio

detalhada sobre os processos de polpao pode ser encontrada em SHREVE(1997).

Na polpao qumica mistura-se o material fibroso com uma soluo aquosa

de substncias inorgnicas, denominada licor de cozimento, cuja composio varia

de acordo com o processo utilizado e do uso que se dar polpa. Essa mistura

colocada em um digestor, onde se aplica calor para efetuar o cozimento da massa,

solubilizando o material lignino-celulsico e individualizando as fibras. Tal processo

se realiza sob condies controladas de presso, temperatura e tempo.

Segundo WALKER (1993), a polpao qumica pode ser dividida em duasclasses, conforme a faixa de pH em que operam. So os assim denominados

processos cidos e processos alcalinos. Dentre os alcalinos, o processo Kraft o de

maior importncia, representando, no ano 2000, 99,6% da polpa qumica fabricada

no Brasil e 94,7% no mundo.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

26/137

14

A figura 1 apresenta um esquema do processo de fabricao de celulose

kraft.

Figura 01: Etapas do processo de fabricao de celulose

onte: BRACELPA, 2004.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

27/137

15

A tabela 02 apresenta um resumo comparativo entre os diversos processos

de polpao.

Tabela 02: Comparao entre trs tipos de polpa qumica

Tipo de Processo Polpa Kraft ou ao Sulfato

(alcalino)

Polpa ao Sulfito (cido) Semiqumico ao sulfito

(neutro)

Matria prima celulsica Quase qualquer espcie de

madeira mole ou dura

Conferas: deve ter boas

colorao e estar livre de

certos compostos

hidrxifenlicos

Madeira dura: usam-se

tambm algumas moles

(pedaos pequenos

desfibrados)

Reao principal no digestor Hidrlise das ligninas a

lcoois e acidos, formam-sealgumas mercaptanas

RC:CR+Ca(HSO3)2

RCH CR.SO3 0,5 Ca

Sulfonao da lignina e

hidrlise da hemicelulose,levando formao de

acetato e de formiato

Composio do licor de

cozimento

Soluo a 12,5% de NaOH,

Na2S e Na2CO3. Anlise

tpica dos slidos: 58,6% de

NaOH, 27,1% de Na2S

14,3% de Na2CO3. A ao

dissolvente devida ao

NaOH e as Na2S. O Na2CO3

inerte e constitui o resduo

de equilbrio entre a cal e

Na2CO3, na formaodo

NaOH

7% em peso de SO2, dos

quais 4,5% so combinados

como cido sulfuroso e

2,5% como sulfito cido de

clcio ou de magnsio,

Mg(HSO3)2.O cozimento de

1.000 Kg de polpa requer de

195 a 240 Kg de SO2e 61 a75 Kg de MgO. A tendncia

recente favorece o uso do

Mg (OH)2 e do NH4OH para

acelerar a solubilizao da

lignina

Soluo de Na2S

tamponada com Na2CO3ou

licor verde Kraft.A

concentrao de Na2S fica

na faixa 90-200g/l. O licor de

cozimento no completa a

libertao das fibras, mas o

tratamento mecnico atermina.

Condies de cozimento Durao 2 a 5h;

temperatura 170 a 177 oC;

presso 6,8 a 9,2 atm.

Durao 6 a 12 h;

temperatura 125 a 160 oC

presso 6,1 a 7,5 atm

Durao 36 a 48 min - polpa

para papelo, 12 a 15 min

madeiras duras misturadas,

temperatura 160 a 182 oC;

presso 6,8 a 10,9 atm

Recuperao qumica A maior parte do processo

dedicada recuperao dos

reagentes de cozimento,

com a recuperao

incidental do calor mediante

a queima da matria

orgnica dissolvida no licor

da madeira; as perdas

qumicas do sistema so

compensadas pelo Na2SO4.

O SO2libertado

recuperado; o licor de

magnsio recuperado e

reutilizado depois da

digesto da madeira e da

lavagem da polpa.

Caracteriza-se pelo elevado

rendimento, de 65 a 85%.

As perdas no polpeamento

ficam entre 35 e 15% das

componentes da medeira.

Mtodos especiais de

recuperao e de utilizao

dos subprodutos.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

28/137

16

Tabela 02 (continuao): Comparao entre trs tipos de polpa qumica

Materiais de construo Digestores, tubulaes,

bombas e tanques feitos em

ao doce ou, de preferncia,em ao inoxidvel.

O licor cido exige que o

revestimento do digestor

seja em tijolos prova decido; os acessrios so em

aos ao cromo-nquel (tipo

316), em chumbo e em

bronze.

So encontrados srios

problemas de corroso nos

digestores e noequipamento; necessria

proteo do ao inoxidvel.

Caractersticas da polpa Colorao parda; difcil de

alvejar; fibras fortes;

resistncia refinao

mecnica.

Colorao branca fosca;

facilmente alvejada; as

fibras so mais fracasque as

da polpa Kraft.

Papis encorpados, densos,

de baixa opacidade; as

fibras aproximam-se, em

resistncia das polpas

qumicas.

Produtos tpicos de papel Sacos e papel forte e pardo;

sacos multifolhado, papel

gomado, papel de

construo; papis brancos

resistentes da polpa

alvejada; papeles usados

em caixas, vasilhas, caixas

de leite e chapas onduladas

Tipos brancos; papel de

livro, papel de embrulho

para po, papel de seda

para frutas, papis

sanitrios.

No alvejada: grande

percentagem para papelo

ondulado e tambm papel

de jornal e chapas

especiais. Alvejada: papis

de escrever e bond,papel

offset. De mimegrafo, de

seda e papis absoventes.

Fonte: Adaptado de SHREVE, 1997.

3.4. O PROCESSO KRAFT

O processo Kraft de obteno de celulose tem como caracterstica bsica o

aquecimento dos cavacos de madeira em um vaso de presso, o digestor, com licor

de cozimento constitudo, principalmente, de uma soluo aquosa de hidrxido de

sdio e sulfeto de sdio. A razo entre a quantidade de madeira e licor, bem como a

concentrao de licor, a umidade dos cavacos e outras variveis, so

cuidadosamente controladas (WALKER, 1993; SANJUAN, 1997; IPT, 1998).

Esse aquecimento feito de acordo com um programa pr-determinado, no

qual a temperatura elevada gradualmente, durante 50 a 90 minutos, at atingir

170C, permitindo a impregnao do licor de cozimento nos cavacos de madeira.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

29/137

17

Mantm-se essa temperatura entre uma e duas horas para completar as reaes de

cozimento (SANJUAN, 1997; IPT, 1998).

O ataque alcalino causa a ruptura das molculas de lignina em fragmentos

menores, cujos sais de sdio so solveis no licor de cozimento. Em decorrncia

desse ataque qumico, so dissolvidos, aproximadamente, 80% da lignina, 50% das

hemiceluloses e 10% da celulose. Essa a razo de serem obtidos baixos

rendimentos nesse processo cerca de 45 a 50%. (WALKER, 1993).

A presena de sulfetos no lcali acelera a deslignificao e melhora a

qualidade da pasta, produzindo uma pasta com menor teor de lignina para um

determinado rendimento (IPT, 1998). Nesse processo, as duas variveis que mais

influenciam so a concentrao do lcali (medida pelo lcali ativo ou lcali efetivo) e

a temperatura.

O processo envolve o cozimento de cavacos de madeira em digestores

contnuos ou batch sobre presso, na presena de um licor de cozimento (Figura

2.1 letra A). Esse licor contm hidrxido de sdio (NaOH) e sulfeto de sdio (Na 2S),

sendo o hidrxido responsvel pela dissoluo da lignina, a substncia que aglutina

as fibras da madeira. Durante o cozimento, o hidrxido de sdio consumido e o

sulfeto de sdio serve para tamponar e manter a reao de cozimento

(HENDRICKSON, s.d.).Ao completar-se o cozimento, a presso residual no digestor usada para

descarregar a polpa em um blow tank (Figura 2, letra B). A polpa ento diluda e

bombeada para lavadores, onde os produtos qumicos empregados e os compostos

orgnicos so separados das fibras formando o licor negro (Figura 2, letra C). O licor

negro concentrado em evaporadores de mltiplos efeitos (Figura 2, letra D) e/ou

em evaporadores de contato direto (Figura 2, letra E) e, ento, queimado na

-

7/26/2019 Boas Praticas de Operacao e Manutencao

30/137

18

caldeira de recuperao, gerando vapor dgua para o processo (Figura 2, letra F) -

(HENDRICKSON, s.d.).

A frao inorgnica do licor negro, que no queimada, retirada pela parte

inferior da caldeira de recuperao sob a forma de um fundido (smelt). Esse

smelt, cuja composio bsica sulfeto de sdio e carbonato de clcio,

dissolvido em um tanque apropriado, formando uma substncia chamada licor verde

(Figura 2, letra G). O licor verde recebe ento, cal extinta (hidrxido de clcio) no

caustificador e, em seguida, clarificado, obtendo-se o chamado licor branco, que

licor de cozimento usado nos digestores. A lama resultante da caustificao

queimada (calcinada) em um forno e transformada em cal (xido de clcio), usada

no processo (Figura 2, letra H) - (HENDRICKSON, s.d.).

-

7/26/2019 Boas Praticas de Operacao e Manutencao

31/137

19

Figura 02: Fluxograma tpico do processo de polpao Kraft

Fonte: HENDRICKSON, s.d.

BLOW TANKDIGESTOR LAVAGEM ALCALINA

EVAPORADOR DEMLTIPLOS EFEITOS

EVAPORADOR DECONTATO DIRETO

A B C

DEF

CELULOSECAVACOS

VAPORCALDEIRA DE

RECUPERAO

TANQUE DEDISSOLUO CAUSTIFICAO FORNO

LICOR NEGRO

SMELT

LICOR BRANCO

G H

Recuperao Qumica

Polpao

-

7/26/2019 Boas Praticas de Operacao e Manutencao

32/137

20

Apesar de ser um processo com alto grau de recuperao de produtos

qumicos, na polpao Kraft h perdas atravs das emisses atmosfricas, dos

efluentes lquidos e com o produto final. Essas perdas so compensadas,

principalmente, atravs da adio de sulfato de sdio, da o nome processo sulfato

(HENDRICKSON, s.d.).

Dentre os alcalinos, o processo kraft o de maior importncia, representando

no ano 2000 99,6% da polpa qumica fabricada no Brasil e 94,7% no mundo.

Segundo (IPT, 1998), a grande difuso e rpida expanso do processo kraft,

conhecido tambm como processo sulfato, deu-se pela combinao de vrios

fatores, sendo os mais importantes:

Possibilidade de adaptao, praticamente, a todas as espcies de madeira;

Desenvolvimento de um sistema eficiente de recuperao dos regentes do licor

negro;

Introduo de um processo de branqueamento satisfatrio.

3.4.1. Fontes de odores no processo Kraft

Os gases de alvio dos digestores, juntamente com os gases do Blow tank

so encaminhados a um condensador, que recebe tambm o licor negro proveniente

da lavagem da polpa. Nessa fase ocorre a concentrao do licor negro e produzidoum condensado contaminado com TRS (condensado sujo) e um condensado limpo.

Os gases no condensveis seguem para o forno de cal (SPRINGER, 1986).

Do mesmo modo, as emisses no condensveis de TRS oriundas do

evaporador de mltiplos efeitos e do condensador de licor negro da caldeira de

recuperao so enviadas ao forno de cal. Nessas etapas tambm h a produo de

condensado sujo e limpo (SPRINGER, 1986).

-

7/26/2019 Boas Praticas de Operacao e Manutencao

33/137

21

O condensado sujo produzido nas etapas acima passa por um processo de

stripping, em que os gases odorferos so retirados da parte lquida e

encaminhados ao forno de cal (SPRINGER, 1986).

Os gases incondensveis dos digestores, do blow tank, do concentrador e

do stripping so ento incinerados no forno de cal. Algumas fbricas possuem

incinerador especfico para as emisses odorferas (EDDINGER, 1982; EPA, 2006).

O sistema de lavagem de celulose e o tanque de dissoluo do smelt so

fontes de odor que tambm devem ser controladas. Na primeira fonte pode ser

empregado um lavador de gases com soluo cloro custica, uma vez que o uso

de licor branco no eficiente. No tanque de dissoluo do smelt geralmente

usado lavador de gases, que tambm controla material particulado (EDDINGER,

1982; EPA, 2006). Em algumas indstrias ainda h o controle das emisses dos

tanques de estocagem de licor negro, atravs de ps-queimador.

A figura 03 apresenta o fluxograma de sistema de controle de odor

normalmente utilizado no processo de polpao Kraft.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

34/137

22

Figura 03: Fluxograma do sistema de controle de odor mais utilizado no processo de polpao Kraft

Licor Negro

TRS

Smelt

Condensado limpo

Condensado sujo

Fonte: HENDRICKSON, s.d.

Condensador

cs

cscs cl

cl

Tanque de dissoluo

Digesto

Blow Tank

Lavagem alcalina

Concentrador

Caldeira de recuperao

Evaporador

Lavador de gases

Forno de cal

Lavador de gases

Stripping

cs

cl

cs

cl

-

7/26/2019 Boas Praticas de Operacao e Manutencao

35/137

23

Apesar do emprego da melhor tecnologia disponvel, a emisso

remanescente ainda possui compostos odorferos em concentrao capaz de causar

objeo da comunidade, em funo do Limite de Percepo de Odor (LPO) dessas

substncias. Por esse motivo, vrias fbricas lanam a emisso final na atmosfera

atravs de chamins de mais de uma centena de metros de altura, visando obter

uma boa disperso dos gases (JERNIMO, 2000).

Esse odor provm de compostos gasosos de enxofre reduzidos, que na

linguagem usual do setor produtivo so denominados TRS (Total Reduced Sulfur) e

se originam basicamente do licor preto gerado no processo de cozimento e lavagem

da celulose, bem como na concentrao e queima dos mesmos (JERNIMO, 2002).

O TRS constitudo de uma mistura de gases formada principalmente de

sulfeto de hidrognio, metil mercaptana, dimetil sulfeto e dimetil dissulfeto. O

controle das emisses desses gases tem sido feito pela otimizao na operao dos

equipamentos de combusto ou incinerao dos gases de processo e

acompanhadas por meio de monitoramento contnuo (JERNIMO, 2002).

As poucas e limitadas informaes sobre os efeitos do TRS na sade humana

preocupam-se, geralmente, com o sulfeto de hidrognio, cujos efeitos so

observveis a partir de concentraes de 20 partes por milho (ppm). Essa

concentrao muito superior quela encontrada no ar no entorno de uma indstriade celulose Kraft,que da ordem de partes por bilho, ou seja, mil vezes menor. No

entanto, em concentraes muito baixas, em geral 4 ppb, comea a ser perceptvel

ao olfato e identificvel por seu odor desagradvel (INTERNATIONAL PAPER,

2004).

Estudos realizados pela Agncia Americana de Proteo Ambiental - EPA

afirmam que as emisses de compostos de enxofre das fbricas de celulose tipo

-

7/26/2019 Boas Praticas de Operacao e Manutencao

36/137

24

Kraft no possuem efeito significante sobre a sade humana. Apesar dessa

informao, existe um reconhecido desconforto das comunidades e pblico em geral

sobre os odores desagradveis gerados no processo de produo de celulose

(INTERNATIONAL PAPER, 2004).

3.5. ASPECTOS TCNICOS DA PRODUO DE CELULOSE KRAFT

Em 1956 foi desenvolvido um mtodo para expressar o tempo de cozimento e

a temperatura como uma s varivel, tomando arbitrariamente uma constante de

velocidade de reao relativa (constante cintica) de 1 para 100C. Quando a

constante de velocidade relativa colocada frente ao tempo de cozimento em horas,

a rea abaixo da curva caracterizada como fator H (SANJUAN, 1997).

O conceito de fator H pode ser aplicado no controle do cozimento,

especialmente quando a temperatura varia durante o perodo de cozimento

(WALKER, 1993; IPT, 1998).

O efeito da temperatura sobre a constante de velocidade de reao relativa

pode ser observado na figura 04.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

37/137

25

Figura 04: Curvas de temperatura e velocidade relativa da reao em funo do tempo de cozimento

Fonte: SANJUAN, 1997

Aps esse perodo de cozimento, uma vlvula no fundo do digestor aberta e

a presso empurra os cavacos cozidos para um tanque onde, sob a fora de alvio

na descarga, os cavacos desdobram-se em fibras individualizadas, formando a pasta

ou polpa (SANJUAN, 1997; IPT, 1998).

A mistura diluda passa pelos separadores de ns, que removem fragmentos

grandes, como cavacos no cozidos, e em seguida passa pelos filtros de lavagem

de massa, onde a pasta lavada para retirada do licor aderente. A pasta resultante

passa por um sistema de depurao e segue para a produo de papis no

branqueados (IPT, 1998).

3.6. ASPECTOS QUMICOS DO PROCESSO KRAFT

O objetivo da polpao qumica degradar e dissolver a lignina, deixando a

maior parte da celulose e das hemiceluloses intacta nas fibras. Para isso mistura-se

o material fibroso com uma soluo aquosa de substncias inorgnicas, denominada

licor de cozimento, cuja composio varia de acordo com o processo utilizado e do

-

7/26/2019 Boas Praticas de Operacao e Manutencao

38/137

26

uso que se dar polpa. Essa mistura colocada em um digestor, onde se aplica

calor para efetuar o cozimento da massa, solubilizando o material lignino-celulsico

e individualizando as fibras. Tal processo se realiza sob condies controladas de

presso, temperatura e tempo.

3.6.1. Variveis bsicas que afetam o processo Kraft

As variveis bsicas que afetam o processo kraft podem ser divididas em

quatro grupos:

Cavacos de madeira espcies utilizadas, qualidade dos cavacos

(distribuio de tamanhos, ausncia de contaminantes), umidade e

densidade;

Licor de cozimento concentrao e quantidade de lcali ativo,

porcentagem de sulfidez e lcali total;

Controle do cozimento carga de reativos (lcali ativo ou efetivo sobre a

madeira seca), relao licor/madeira, ciclo de temperatura e curva

tempo/temperatura (fator H);

Outros parmetros de controle grau de deslignificao, controle

(indicado pelo nmero kappa) e lcali residual.

Cavacos de madeira

A espcie de madeira empregada no cozimento a responsvel por grandes

diferenas na qualidade e propriedades das fibras. Devido ao maior comprimento

dos elementos celulares, a polpa obtida com madeira de conferas possibilita a

confeco de papis com melhores caractersticas de resistncia (IPT, 1998).

A dimenso dos cavacos de madeira exerce um efeito muito expressivo na

pasta obtida, pois a reduo da espessura dos cavacos aumenta a velocidade de

-

7/26/2019 Boas Praticas de Operacao e Manutencao

39/137

27

cozimento e reduz a quantidade de rejeitos, porm os custos energticos e

operacionais so bem maiores (SMOOK, 1990).

Para a fase de impregnao do licor nos cavacos, a espessura dos cavacos

a dimenso mais importante, pois na presena do hidrxido de sdio, a penetrao

do licor no sentido longitudinal seis vezes maior que no sentido transversal

(SMOOK, 1990).

A umidade dos cavacos influencia muito o processo de polpao, pois uma

elevada umidade nos cavacos leva a uma diminuio da concentrao dos produtos

qumicos reagentes. Isso aumenta a quantidade de rejeitos, de lignina residual e a

perda de reativos que ficam aderidos aos rejeitos (SANJUAN, 1997).

Licor de cozimento

A sulfidez no licor de cozimento proporciona uma acelerao na

deslignificao e um aumento no rendimento e resistncia das polpas.

Simultaneamente tem-se uma diminuio no tempo de polpao e na ao

degradante sobre a celulose. Os efeitos do sulfeto de sdio (Na2S) so muito

significativos em nveis de sulfidez prximos a 20%. Valores muito elevados de

sulfidez limitam a reao de deslignificao e geram problemas ambientais muito

grandes (SANJUAN, 1997; IPT, 1998).

Controle do cozimento

Segundo (SMOOK, 1990), a quantidade de lcali normalmente requerida para

polpao de madeira de conferas de 12 a 14% de lcali efetivo sobre a madeira

absolutamente seca. Porm, para (IPT, 1998) esse valor de 18%. Na prtica se

utiliza um pequeno excesso de reagentes para manter um nvel mnimo de

-

7/26/2019 Boas Praticas de Operacao e Manutencao

40/137

28

concentrao, necessrio para manter em soluo a lignina dissolvida e prevenir sua

deposio sobre as fibras.

A figura 05 demonstra que a carga de lcali pode ser utilizada para afetar a

velocidade de reao.

Figura 05: lcali efetivo e fator H requeridos para chegar a um determinado nmero Kappa

Fonte: SMOOK, 1990

Um acrscimo de lcali reduzir ligeiramente a quantidade de hemiceluloses

retidas em um kappa determinado (SMOOK, 1990). Industrialmente utiliza-se uma

carga de lcali relativamente alta por proporcionar polpa uma maior brancura e

menores quantidades de rejeitos, mantendo o processo a um kappa mais alto e com

melhores rendimentos (SMOOK, 1990).

-

7/26/2019 Boas Praticas de Operacao e Manutencao

41/137

29

A temperatura mxima do cozimento, quando mantida acima de 190C,

influencia substancialmente a perda de rendimento. Se mantida entre 180 e 190C,

nota-se uma pequena reduo no rendimento. Assim, elege-se a temperatura

mxima de 180C para que no afete o resultado do cozimento (SMOOK, 1990).

O efeito exercido pela proporo de lquido no cozimento (relao

licor/madeira) est diretamente relacionado com a penetrao do licor nos cavacos.

Para isso recomendada uma relao entre 3:1 e 5:1 proporo entre a parte

lquida do cozimento e o material absolutamente seco. Isso levar a produo de

uma polpa com caractersticas desejadas de rendimento, resistncia e uniformidade

(SANJUAN, 1997; IPT, 1998).

Outros parmetros

Nmero Kappa: Representa a branqueabilidade (ou grau de deslignificao

da polpa), atravs de um teste onde medido o consumo de permanganato de

potssio por uma grama de amostra. Quanto maior o consumo de permanganato,

tanto maior o nmero Kappa, tanto menor o grau de deslignificao e tanto menor a

branqueabilidade da polpa (SANJUAN, 1997).

O objetivo do processo kraft chegar a um nmero kappa estabelecido.

Devido a diferenas na madeira haver sempre algumas variaes no resultado docozimento (SANJUAN, 1997).

Vrios fatores podem determinar o nmero kappa de uma polpa, incluindo o

tempo de cozimento, a concentrao do lcali ativo, a sulfidez e a temperatura (IPT,

1998). Nesse processo, as duas variveis que mais influenciam so a concentrao

do lcali (medida pelo lcali ativo ou lcali efetivo) e a temperatura (SANJUAN,

1997). A presena de sulfetos no lcali acelera a deslignificao e melhora a

-

7/26/2019 Boas Praticas de Operacao e Manutencao

42/137

30

qualidade da pasta, produzindo uma pasta com menor teor de lignina para um

determinado rendimento (IPT, 1998).

3.6.2. Recuperao do licor negro

O licor negro resultante do processo de cozimento da madeira. formado

por materiais orgnicos e inorgnicos, provindos da solubilizao da madeira e pelos

qumicos utilizados no tratamento desta.

Um fator importante no balano econmico do processo kraft foi a

recuperao do licor usado no processo de cozimento. O licor negro separado da

polpa no lavador de polpa, ou difusor, contm de 95 a 98% do total de substncias

que entraram no digestor. Os compostos orgnicos do enxofre esto presentes em

combinao com o sulfeto de sdio.

O carbonato de sdio est presente, assim como pequenas quantidades de

sulfato de sdio, de cloreto de sdio, de slica, alm de traos de cal, de xido de

ferro, de alumina e de hidrxido de potssio. Os slidos totais atingem, em mdia, a

20%. Este licor negro concentrado, queimado, e sofre uma encalagem. No forno,

decompem-se quaisquer compostos orgnicos remanescentes, o carvo

queimado e as substncias inorgnicas so fundidas. Ao mesmo tempo ocorre a

reao:Na2SO4+ 2C Na2S + 2CO2

Entre os subprodutos da unidade de recuperao do licor negro est o talol,

um lquido viscoso, pegajoso e negro, composto principalmente de resinas e cidos

graxos. O talol pode ser separado do licor negro diludo mediante centrifugadoras

(na Amrica do Norte), ou obtido por flotao dos licores concentrados (na Europa).

-

7/26/2019 Boas Praticas de Operacao e Manutencao

43/137

31

usado na fabricao de sabes e graxas e na preparao de emulsses.

Os gases do suspiro do digestor contm quantidades rentveis de terebentina, entre

2 e 10 gales por tonelada (curta) de polpa produzida (8,3 a 47,71 por tonelada). A

terebentina da refinada a terebentina ao sulfato.

3.6.3. Licor verde

O licor verde obtido da dissoluo dos sais fundidos da caldeira de

recuperao. As substncias que se encontram presentes nesse licor so

basicamente Na2CO3, Na2S, NaOH. As substncias qumicas fundidas so

lanadas na soluo diluda do tanque, contendo o licor de dissoluo proveniente

da unidade de caustificao.

As substncias dissolvem-se imediatamente e formam o licor verde

caracterstico. As impurezas insolveis so sedimentadas, e precipita-se o carbonato

de clcio pela adio de cal extinta preparada a partir do carbonato de clcio

recuperado.

A reao: Na2CO3 (aq) + Ca(OH)2(s) 2NaOH(aq) + CaCO3(s)

ocorre rapidamente. A lama resultante separada em sedimentadores e em filtros

rotatrios contnuos, com telas metlicas em Monel como meio filtrante. A lama de

carbonato de clcio enviada a um forno de cal para recuperao do xido de clcioreutilizado no processo.

3.6.4. Licor branco

O licor branco usado no cozimento da madeira, responsvel por separar as

fibras de celulose da matriz de lignina, substncia responsvel pela rigidez da

madeira. formado basicamente por Na2S e NaOH; contm soda custica, sulfito

-

7/26/2019 Boas Praticas de Operacao e Manutencao

44/137

32

de sdio e pequenas quantidades de carbonato de sdio, de sulfato de sdio, de

sulfito de sdio e de tiossulfato de sdio.

3.7. COMPOSTOS ODORANTES EMITIDOS PELO PROCESSO KRAFT

3.7.1. Reaes qumicas

O processo de polpao Sulfato produz notadamente odores desagradveis,

resultados da reao do licor de cozimento com compostos de madeira. As

substncias responsveis por esse odor so o sulfeto de hidrognio (H2S),

metilmercaptana (CH3SH), dimetilssulfeto (CH3SCH3) e dimetildissulfeto

(CH3SSCH3) (EPA, 2006).

No licor de cozimento empregado no processo Kraft, composto de hidrxido

de sdio e de sulfeto de sdio, os ons sulfeto (s ) encontram-se num equilbrio

eletroltico, demonstrado pelas reaes (a) e (b), em que verifica-se a formao de

sulfeto de hidrognio (DALMEIDA, 1985).

S + H2O HS + OH (a)

HS + H2O H2S + OH (b)

Durante o cozimento, os ons hidrosulfeto (HS ) e os ons sulfeto clivam os

grupos metoxilas da lignina (reaes C1 e C2), formando metilmercaptana. Em uma

reao bimolecular conseguinte (reao d), o on metilmercapteto (CH3S

) atacaoutro grupo metoxila da lignina, produzindo dimetilssulfeto (DALMEIDA, 1985).

Lig O CH3 + HS

CH3SH + LigO

(C1 )

Lig O CH3 + S

CH3S

+ LigO (C2 )

CH3S + OH CH3S

+ H2O (C3 )

Lig O CH3 + CH3S

CH3SCH3 + LigO (d )

-

7/26/2019 Boas Praticas de Operacao e Manutencao

45/137

33

H ainda, reaes secundrias como a oxidao da metilmercaptana a

dimetildissulfeto, na presena de oxignio e em meio alcalino (reao e)

2 CH3SH + O2

CH3SSCH3 + H2O

(e )

O sulfeto de hidrognio (H2S), a metilmercaptana (CH3SH), o dimetilssulfeto

(CH3SCH3) e o dimetildissulfeto (CH3SSCH3), referidos como compostos de enxofre

reduzido (TRS), alm de terem odores repugnantes, possuem limites de percepo

de odor (LPO) extremamente baixos (EPA, 2006).

A tabela 03 apresenta o odor caracterstico e limites de odor dos compostos

de enxofre.

Tabela 03: Odor caracterstico e limite de percepo de odor (LPO) dos compostos

de enxofre

Composto Odor caracterstico LPO (ppbv)

H2S ovo podre 4

CH3SH Repolho podre 2

(CH3)2S Repolho podre 4

(CH3)2S2 Repolho podre 6

Fonte: EPA, 2006.

Analisando-se a tabela 3 percebe-se a enorme dificuldade em abater as

emisses odorferas em indstrias de celulose. Mesmo admitindo-se uma eficincia

de controle de 99,99% ou mais, a emisso residual ainda ser dezenas de vezes

superior ao limite de percepo de odor dos compostos gerados

-

7/26/2019 Boas Praticas de Operacao e Manutencao

46/137

34

3.7.2. Caractersticas das emisses atmosfricas

As emisses gasosas dos processos de produo de celulose, sob o ponto

de vista de caractersticas fsicas, so constitudas principalmente de material

particulado e de compostos reduzidos de enxfre. As caldeiras de gerao de vapor

tm suas emanaes dependentes do combustvel usado. Os compostos reduzidos

so uma mistura dos gases sulfeto de hidrognio, metilmercaptana, sulfeto de

dimetila e so chamados de TRS. A tabela 04 abaixo, apresenta o resumo das

emisses por fontes (celulose Kraft)

Tabela 04 : Resumo das emisses por fontes (celulose Kraft)

Fonte Emisses

Digestor

Depuradores e tanques de lavagemArmazenagem de licor negro

Torre de oxidao de licor negro

Evaporadores de mltiplos efeitos

Caldeira de recuperao

Tanque de dissoluo de fundidos

Forno de cal

Tanque de caustificao

Caldeira para gerao de energia

Vapor de gua e TRS

Nvoas e TRSTRS

TRS

TRS

Particulados, TRS, SO2 ,NO2

Nvoas e TRS

Particulados, TRS, SO2 ,NO2

Nvoas e TRS

Particulados, SO2,NO2, CO, CH4

Fonte: EPA, 2006.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

47/137

35

A composio qualitativa dos poluentes atmosfricos pode ser resumida na

tabela 05, a seguir.

Tabela 05: Composio de poluentes atmosfricos

Categoria Composio qualitativa

Particulados Carbonato de sdio, sulfeto de sdio, cal, xido de sdio, carbono e cinzas

TRS Sulfeto de hidrognio, metil mercaptana, sulfeto de dimetila, dissulfeto de

dimetila, etil mercaptana, isopropil mercaptana, N-propil mercaptana, sulfeto de

etila e outros

Outros gases Monxido de carbono, dixido de enxofre, cloro, dixido de cloro, dixido de

carbono, lcool metlico, lcool etlico e acetona.

Fonte: EPA, 2006.

As fontes mais importantes de gerao de material particulado so:

Caldeira de recuperao;

Forno de cal; Tanque de dissoluo de fundidos;

Caldeira de gerao de vapor (principalmente usando biomassa como

combustvel).

As fontes mais importantes de TRS, so (figura 06):

Digestor;

Tanque de descarga (blow tank) e tanque de gua quente

Evaporadores de mltiplo efeito

Coluna de destilao;

Caldeira de recuperao;

Tanque de dissoluo de fundidos;

Forno de cal.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

48/137

36

Figura 06: O processo Kraft Fontes e TRS

As setas amarelas indicam as fontes de emisso do TRS.

Fonte: Adaptao pelo autor de BRACELPA, 2004

-

7/26/2019 Boas Praticas de Operacao e Manutencao

49/137

37

Os compostos reduzidos de enxfre e suas fontes esto apresentadas na

tabela 06 que mostra valores tpicos de concentrao desses gases para uma planta

de celulose Kraft.

Tabela 06: Concentraes tpicas de gases TRS para produo de celulose Kraft

Concentrao (ppm por volume)

Fonte H2S CH3SH CH3SCH3 CH3SSCH3

Digestor Batch

Gases do Blow

Gases de alvio

0 1.000

0 2.000

0 10.000

10 5.000

100 45.000

100 60.000

10 10.000

100 60.000

Digestor contnuo 10 300 500 10.000 1.500 7.500 500 3.000

Respiro - filtros lavadores 0 5 0 5 0 15 0 3

Selo do tanque do filtrado 0 2 10 50 10 700 1 150

Evaporadores Tanque de

gua quente

600 9.000 300 3.000 500 5.000 500 6.000

Torre de oxidao do licor

negro

0 10 0 25 10 500 2 95

Caldeira de recuperao

(aps evaporador de

contato direto)

0 1.500 0 200 0 100 2 95

Tanque de dissoluo 0 75 0 2 0 4 0 3

Forno de cal 0 250 0 100 0 50 0 20

Respiro do Slaker 0 20 0 1 0 1 0 1

Fonte: EPA, 2006.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

50/137

38

Os fatores de emisso dos compostos reduzidos de enxofre foram

estabelecidos pela EPA e so apresentados em vrias publicaes conforme mostra

a tabela 07.

Tabela 07: Fatores de emisso de TRS por fontes no processo Kraft

Fatores de emisso em Kg enxofre por tonelada seca de celulose ao ar

Fonte H2S CH3SH CH3SCH3 CH3SSCH3

Digestor Batch

Gases do Blow

Gases de alvio

0 0,15

0 0,05

0 1,3

0 0,3

0,05 3,3

0,05 0,8

0,05 2,0

0,05 1,0

Digestor contnuo 0 0,1 0,5 1,0 0,05 0,5 0,05 0,4

Respiro - filtros lavadores 0 0,01 0,05 1,0 0,05 0,5 0,05 0,4

Selo do tanque do filtrado 0 0,01 0 0,01 0 0,05 0 0,03

Evaporadores Tanque de

gua quente

0,05 1,5 0,05 0,8 0,05 1,0 0,05 1.0

Torre de oxidao do licor

negro

0 0,01 0 0,01 0 0,4 0 0,3

Caldeira de recuperao

(aps evaporador de

contato direto)

0 25 0 2 0 1 0 0,3

Caldeira de recuperao

(sem evaporador de

contato direto)

0 1 0 0,01 0 0,01 0 0,1

Tanque de dissoluo 0 1 0 0,8 0 0,05 0 0,3

Forno de cal 0 0,05 0 0,2 0 0,1 0 0,05

Respiro do Slaker 0 0,01 0 0,01 0 0,01 0 0,01

Fonte: EPA, 2006.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

51/137

39

Os gases formados pelos compostos reduzidos de enxofre so produzidos em

sua maior parte no cozimento e na evaporao, sendo queimados em incinerador

especial, no forno de cal, em caldeira auxiliar ou na caldeira de recuperao. Os

valores tpicos globais de TRS so apresentados na tabela 08.

Tabela 08: Valores tpicos de TRS por setor

Parmetro

Setor TRS (Kg/t) Vazo (m3/t)

Cozimento 0,25 2,5 0,6 6,0

Evaporao 0,1 1,5 06 13

Fonte: EPA, 2006.

As emisses de poluentes atmosfricos derivados do enxofre so bastante

inferiores nas polpas soda quando comparadas com as polpas Kraft, principalmente

nos casos em que no se usa nenhum derivado de enxofre no licor de cozimento. A

tabela 09, abaixo, mostra estas diferenas.

Tabela 09: Emisses atmosfricas representativas dos processos Kraft e soda

Fator de emisso (Kg/t)Parmetro Kraft Soda

TRS 0,12 0,0002SO2 2,3 0,9

Particulados 2,8 2,7

NOx 21,9 27,1

Fonte: EPA, 2006.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

52/137

40

Material Particulado e Gases de Combusto:

As principais fontes de gerao de material particulado so a caldeira de

recuperao, forno de cal, caldeira de fora e tanque de dissoluo. No processo

Kraft os fatores de emisso aps controle so mostrados na tabela 10.

Tabela 10: Fatores de emisso de particulados no processo Kraft aps controle

Fonte de emisso Fator de emisso (Kg/t)

Caldeira de recuperao:

Aps precipitador eletrosttico

Aps evaporao venturi dos gases

0,5 12

7 25

Forno de cal 0,15 2,5

Tanque de dissoluo 0,01 0,5

Fonte: EPA, 2006.

Para caldeiras de fora as emisses so relacionadas aos tipos de

combustveis. Para estimar os fatores de emisso so comumente usados os

valores mdios de poder calorfico estabelecidos para os principais combustveis

pela EPA americana.

A tabela 11 a seguir, apresenta os fatores de emisso para caldeiras de vapor

sem controle para diversos combustveis.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

53/137

41

Tabela 11: Fatores de emisso para caldeiras de vapor sem controle para diversos

combustveis

Fator de Emisso em Kg /106

KJ

Tipo de poluente

Carvo

betuminoso

leo

residual

Gs

natural

Resduos

de madeira

Material particulado 0,38 0,024 0,005 1,50

xidos de enxofre, como SO2 0,84 0,46 - 0,16

xidos de nitrognio, como NO2 0,39 0,23 0,16 0,43

Hidrocarbonetos, como CH4 0,007 - 0,17 0,11Monxido de carbono 0,021 - - 0,11

Fonte: EPA, 2006

Os valores so os seguintes (EPA, 2006):

Baseado num valor de poder calorfico mdio de 25,7 MJ/Kg carvo.

Baseado num valor de poder calorfico mdio de 41,9 GJ/m3 de leo.

Baseado num valor de poder calorfico mdio de 39,1 MJ/m3 de gs natural.

Baseado num valor de poder calorfico mdio de 18,6 MJ/Kg de madeira seca

ou 9,3 MJ/Kg de madeira com 50% de umidade.

A tabela 12 a seguir, apresenta fatores de emisso e concentraes de xido

de enxofre e xidos de nitrognio relacionadas ao processo Kraft.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

54/137

42

Tabela 12: Fatores de emisso e concentraes de SO2e NOXde fontes de combusto

de processos Kraft

Concentraoppm por volume Fator de emissoKg / t celulose seca ao arFonte SO2 SO3 NOX

(como NO2)SO2 SO3 NOX

(como NO2)

Caldeira de recuperao:

Sem combustvel auxiliar

Com combustvel auxiliar

0 1.200

0 1.500

0 100

0 150

10 70

50 400

0 40

0 50

0 4

0 6

0,7 5

1,2 10

Forno de cal 0 200 - 100 260 0 1,4 - 10 - 25

Tanque de dissoluo 0 100 - - 0 0,2 - -

Caldeira de fora - - 161 232 - - 5 -10 (b)

*(b) Kg /t de leo

Fonte: EPA, 2006

A eficincia dos sistemas de controle de particulados nas caldeiras de vapor

funo do tipo de combustvel e do processo de controle. A tabela 13 apresenta a

emisso de particulados de caldeira de vapor.

Tabela 13: Emisso de particulados de caldeiras de vapor

% de combustvel por poder Partculado(g/m3)Nmero

caldeirasCarvo leo Gs Rd.mad

Equip.

controleEntrada Sada

Efic %

coletor

Emisso

(Kg/h)18 100 0 0 0 Ciclone 4,28 0,5 80 129

2 100 0 0 0 Lavador - - - 136

2 100 0 0 0 P. Eletr. 11,2 0,98 91 180

16 0 46 0 54 Ciclone 7,9 1,05 87 140

2 75 0 0 25 Ciclone - - - 73

2 0 0 62 38 Ciclone 5,3 0,39 93 70

2 73 16 0 11 Ciclone - - - 228

3 0 25 39 36 Ciclone 4,3 0,71 84 202

2 0 0 0 100 Ciclone 3,2 0,89 72 44

Fonte: EPA, 2006.

-

7/26/2019 Boas Praticas de Operacao e Manutencao

55/137

-

7/26/2019 Boas Praticas de Operacao e Manutencao

56/137

44

3.8. REGULAMENTAES INTERNACIONAIS PARA EMISSES

ATMOSFRICAS DO PROCESSO KRAFT

Apenas com o intito de comparar as fontes de emisso de substncias

odorantes e da grandeza dos limites de emisso com as quais trabalham os

diferentes pases na sua regulamentao dessas substncias na fabricao de

celulose Kraft, apresenta-se a seguir um condensado das principais normas

reguladoras adotadas nos Estados Unidos, Austrlia, Canad, Sucia e Portugal.

Estados Unidos

Os padres americanos, constantes no Federal Register de 1978 (EPA,

2006), tm sido aplicados e usados em muitos pases, inclusive no Brasil, onde

foram e esto sendo usados como referncia em todos os grandes

empreendimentos do setor papeleiro. interessante observar que, enquanto no

controle de efluentes hdricos houve e tem havido um enorme avano no sentido de

minimizar as cargas orgnicas, notadamente as txicas, no controle das emanaes

gasosas o aumento de restries tem sido bem menor.

O Clean Air ACT de 1990 (EPA, 2006) estabeleceu que nos 6 anos seguintes

deveria haver um abatimento de poluentes atmosfricos convencionais de 15% e de

3% para cada ano seguinte. A aplicao desta legislao foi dependente dasregies, dando-se mais tempo para aquelas com maiores problemas ambientais. O

setor de celulose e papel foi afetado ainda por se enquadrar naquelas categorias

com possveis lanamentos de produtos txicos, principalmente oriundos de

caldeiras de fora que usam diferentes fontes de combustveis.

Um aspecto interessante a analisar como proceder com unidades de

celulose e papel j existentes com relao s exigncias novas em padres de

-

7/26/2019 Boas Praticas de Operacao e Manutencao

57/137

45

emisso. Pode ser citado o caso das experincias em relao aos compostos TRS

nas fbricas de celulose Kraft nos Estados Unidos, objetivando minimizar a

emanao dos gases odorferos.

A tabela 15 apresenta de forma resumida, a norma americana para novas

fontes (NSPS, 1978 apud EPA, 2006) para o processo Kraft.

Tabela 15: NSPS para novas fontes de celulose Kraft