CFTB

-

Upload

marcos-fernando -

Category

Documents

-

view

3 -

download

0

description

Transcript of CFTB

1

1. INTRODUÇÃO

Desde a pré-história que as atividades de mecanização veem sendo usada, como na

criação do moinho movido por vento, a carroça feita por tração animal, a catapulta para

levantamento de pesos, ha de se lembrar dos egípcios com a criação das pirâmides, usavam de

alguma forma movimentação mecânica, seja por força criada pelo homem ou por outros meios.

O sistema de automação surgiu no inicio do século X, devido à necessidade de aumentar a

produção em alta escala, eficiência na qualidade das peças com maior precisão, dentre outros

aspectos.

Foi então que nos primórdios da automação industrial, quando realmente dava seus

primeiros passos, James Watt por volta de 1788 desenvolveu um mecanismo de regulagem de

fluxo de vapor em máquinas, e a partir de 1870 a energia elétrica começou a ser utilizada nas

indústrias.

No século X, a tecnologia da automação passou a usar computadores, servomecanismos e

controladores programáveis, ou seja, os primeiros CLPs.

Enfim, a automação industrial continua cada vez mais se desenvolvendo, com novos

mecanismos e tecnologias que vem cada dia para melhorar e criar facilidades para o homem.

A fim de aprimorar e aprofundar-me nos conhecimentos da área da automação industrial,

realizo meus trabalhos dentro da empresa Industec comércio e montagens de instrumentação

ltda, supervisionados na área eletrônica e de produção dentro dos campos e instalações da

Petrobrás UO/BA, com atividades que irão se desenvolver no escopo do relatório.

2

1.1Objetivos do Estágio

Aprimorar meu conhecimento na área de automação industrial.

Adquirir experiência em desenvolvimento de processos produtivos.

Conquistar um lugar no mercado de trabalho.

Desenvolver projetos dentro da empresa.

Aplicação pratica das atividades teóricas adquiridas em sala de aula.

Adquirir habilidades e competências para atuar no mercado de trabalho.

A EMPRESA

3A INDUSTEC é uma empresa com sede no município de Cubatão São Paulo – SP com

capacidade de atuação em todo o Brasil.

Após sua fundação, em 1985, iniciou atividades com manutenção de instrumentação

convencional e analítica para gases e líquidos. A partir daí ampliou para a área de

engenharia, construção, montagem e manutenção, nas atividades de elétrica,

instrumentação e controle de processos, automação e fibra óptica. Com certificações ISO-

9001 ISO -14001 e OHSAS - 18001, a INDUSTEC agrega aos empreendimentos a

qualidade na prestação dos serviços, tendo também como objetivo a Segurança, o Meio

Ambiente, Saúde e a Responsabilidade Social.

1.2 Missão da Empresa

1 Satisfazer às necessidades de clientes realizando o gerenciamento de serviços

associados às atividades e propor soluções;

2 Minimizar os aspectos e impactos adversos ambientais, perigos e riscos à saúde e

segurança ocupacional;

3 Conscientizar e capacitar os colaboradores e contratados para que possam atuar em

conformidade com os procedimentos, com a legislação e os requisitos dos clientes;

4 Atender aos requisitos legais aplicáveis aos aspectos e impactos ambientais e aos

perigos e riscos nas atividades;

5 Buscar constantemente a melhoria contínua do desempenho do SGI, a prevenção da

poluição e dos fatores de riscos para a saúde e segurança ocupacional.

2.2 Visão da Empresa

A INDUSTEC; uma empresa de engenharia, construção, montagem e manutenção, nas

atividades de elétrica, instrumentação e controle de processos, automação e fibras ópticas,

localizada em Cubatão – SP, com atuação em todo Território Nacional, define sua Política de

Gestão Integrada com o compromisso a SMS.

• Satisfação do Cliente;

• Certificações ISO-9001 ISO 14001 e OHSAS 18001;

• Atuação em todo o Território Nacional;

• Atuação em todas as etapas em contratos EPC´s (Engenering.Procurement and

Construction) ou TURN KEY;

• Forte sistema logístico para aquisições de mercadorias;

• Gestão integrada de processos;

• Foco em Segurança, Meio Ambiente e Saúde e Responsabilidade Social;

• Participante do Prêmio de Parceria Responsável – PETROBRAS;

2.3 O Setor

4Com base na experiência obtida ao longo dos anos, a INDUSTEC, através de seu quadro

profissional e de seu Sistema de Gestão Integrada, está qualificada a desenvolver trabalhos

nas áreas de Instrumentação, Elétrica e Automação, com fornecimento de Materiais e

Equipamentos, absorvendo as atividades de Civil, Solda e Caldeiraria.

Nestes anos, a INDUSTEC desenvolveu as mais variadas aplicações como:

• Sistemas de Válvulas Motorizadas;

• Sistemas de Acionamento e Controle para Descarregadores de Navios;

• Sistemas de Monitoramento Remoto e VSAT;

• Revamp de Caldeiras e Utilidades;

• Sistemas de Detecção de GLP;

• Sistemas de Alarme de Emergência;

• Sistemas de Proteção contra Descargas Atmosféricas – SPDA;

• Complementação de Sistemas de Combate a Incêndio;

• Instalação de Sistemas de Combate a Incêndio;

• Instalação de Circuitos Fechados de TV;

• Sistemas de Segurança SILL II e SILL III;

• Monitoramento de Vazão em Linha de Cerveja;

• Manutenção e Montagem em Regime de PARADA;

• Manutenção em Processos, Gasodutos e Oleodutos.

Oriunda do ramo da Instrumentação Industrial, a INDUSTEC desenvolve os seguintes

serviços nesta área:

• Montagem de Infra Estrutura;

• Instalação de Equipamentos e Instrumentos;

• Montagens de Painéis;

• Calibração de Instrumentos;

• Integração de Sistemas;·.

• Contratos de Manutenção;

• Treinamentos.

No ramo da Elétrica Industrial, a INDUSTEC desenvolve os seguintes serviços nesta

área:

• Serviços de Engenharia, Montagem, Comissionamento e Partida de Sistemas Elétricos e

Manutenção.

• Implantação de sistemas de grupo geradores, conversores e inversores de frequência;

• Montagens de CCM;

5• Montagem, adequação e comissionamento bombas, motores, nobreaks e geradores;

• Montagens de infraestrutura;

• Instalação de SPDA;

• Manutenção preventiva em regime de parada.

Através do emprego de mão de obra especializada este tipo de contrato proporciona

não só uma maior produtividade, como também, uma maior disponibilidade dos equipamentos

para a operação o que implica em substancial economia para a empresa contratante.

A INDUSTEC é uma empresa especializada em instrumentação analítica, de

processo, elétrica e automação com atuação em todos os segmentos industriais. Com

equipe especializada e disponível para atender todo o território nacional dispõe de oficinas

bem equipadas para receber e executar os serviços e industrialização de equipamentos

de alta tecnologia.

Tipos de contratos de manutenção executados:

• Manutenção em regime de parada;

• Manutenção Centrada em Confiabilidade (MCC);

• Manutenção de equipamentos ou instrumentos por itens;

• Manutenção em regime de Homem Hora.

A INDUSTEC é uma empresa especializada em Sistemas com Fibras Ópticas,

com profissionais e procedimentos especializados em:

• Fusão de Fibras Ópticas;

• Certificação de Fibras Ópticas Monomodo e Multimodo;

• Instalação de eletrodutos e lançamento de fibras ópticas;

61-Comunicação das fibras ópticas com sistemas de comunicação, automação, CFTV entre outros

Para a realização dos serviços possui entre outros os seguintes equipamentos próprios;• Máquinas de Fusão com alinhamento pelo núcleo;• Certificador de Fibra Óptica OTDR;• Medidor de Potência Óptica;• Fontes de Luz;• Localizadores e detectores de falhas;• Estações de comunicação e softwares dedicados.

A INDUSTEC é uma empresa especializada em Integração de Sistemas. Suas principais características são: Sua Engenharia de Aplicação de Sistemas dispõe de uma completa infraestrutura, com atuação específica desde o projeto passando pelas etapas de fabricação, montagem, testes, instalação, comissionamento e assistência técnica. Isso assegura à INDUSTEC um diferencial competitivo tanto em qualidade e custo de seus produtos como uma flexibilidade incomparável para atender demandas de desenvolvimento e fabricação de sistemas especiais. Sistemas fornecidos com tecnologia de ponta;• Sistemas de supervisão de controle e segurança;• Projeto básico, detalhamento, montagem de painéis e startup;• Sistemas abertos, PLC e SDCD desenvolvidos para supervisão de sistemas de controle, segurança e Intertravamento de equipamentos e unidades; • Sistemas de Circuito Fechado de TV (CFTV);

7• Implantação de sistemas via satélite;• Capacitação técnica para desenvolvimento em diversos tipos de CLP’s de ponta, como Allen Bradley, Siemens, GE Fanuc, bem como as principais linhas de supervisórios do mercado e unidades remotas MOSCAD, CEAG e outras;• Desenvolvimento e Projetos de Sistemas de Amostragem customizados; e Certificação e fusão de fibras ópticas.

Dessa forma atua no setor industriário petroquímico em geral.

8

3. ATIVIDADES DESENVOLVIDAS:

3.1 Revisões da Barra de Selagem

3.1.1 Final inf. e sup. da L-90 e L-91

A realização do trabalho do fechamento da embalagem é feita através de uma peça chamada

barra de selagem.

As barras de selagem tem um funcionamento eletrônico de temperatura que é feita através

de uma resistência ligada à fase de 240 V. que ao aquecer, realiza o corte da embalagem. A

informação de temperatura é realizada por um termopar acoplado nessa barra que manda as

informações para um controlador de temperatura.

Ao acontecer um problema onde a falta de aquecimento ou variação de temperatura

devemos realizar a revisão dessas barras.

Para se realizar a revisão das barras de selagem vamos necessitar das seguintes

ferramentas e materiais:

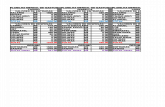

Ferramentas Materiais

Chave de Fenda Estrela Resistencia 500 W

Chave de Borne Terminal de Pino

Chave Alen Termopar Tipo J

Alicate de Corte Pasta Térmica

Alicate Prensa Terminal

Multímetro

Passos de trabalho para revisão das barras de selagem:

1° Passo: Medir com um multímetro e testar a nova resistência e o termopar na escala em

ohms (Ω) para verificar se não esta com problema. No caso de verificar o termopar em

temperatura ambiente a escala deve medir aproximadamente 4,5 Ω para estar ok.

2° Passo: Com a chave de fenda estrela, retirar os quatro parafusos e retirar o conector da

barra de selagem.

3° Passo: No conector, soltar os fios dos terminais com a chave de borne.

4° Passo: Soltar o parafuso com a chave alen que segura a resistência e retira-la do meio da

barra de selagem.

5° Passo: Retirar com a chave alen o parafuso que segura o termopar. Após, retira-se o

termopar.

6° Passo: Com a pasta térmica, passar uma camada em volta da nova resistência e

recolocar no meio da barra.

97° Passo: Colocar o termopar e encostar bem a ponta do mesmo na barra de selagem e

recolocar e apertar o parafuso que segura o termopar com a chave alen.

8° Passo: Cortar o fio termopar interno da resistência, pois não iremos utilizar.

9° Passo: Passar os fios do termopar e da resistência por dentro da mangueira de proteção.

10° Passo: Fazer as pontas dos fios da resistência cortando a capa do fio com o alicate de

corte e instalando os terminais de pino nas pontas dos fios da resistência e apertando-os com o

alicate prensa terminal.

11° Passo: Conectar os fios no conector da barra de selagem conforme mostra a figura

abaixo.

termopar

12° Passo: Recolocar o conector na barra de selagem apertando os quatro parafusos com a

chave de fenda estrela, lembrando que o lado do macho do conector que vai encaixar na maquina

sempre virado para o lado da barra de selagem.

103.2 Motores Elétricos

Motor elétrico é uma máquina destinada a converter energia elétrica em mecanica.

Classificação dos motores eletricos

http://www.mecatronicaatual.com.br/secoes/leitura/305, figura 2

3.2.1 Teste do motor DC

Neste caso vamos testar um motor com as seguintes características:

Motor

Torque 5.5 nmRPM 3000V/RPM 57.7Corrente DCTacho 20 V/1000 RPMAmpère 9.8

Para verificar se o motor esta funcionando corretamente utilizamos as seguintes

ferramentas:

Ferramentas

TacômetroChave de Fenda EstrelaChave AlenFonteOsciloscópioMultímetro

Verificar se o osciloscópio e a fonte esta com a chave de voltagem na posição correta a

tensão da tomada. Liga-se o osciloscópio e a fonte em uma tomada, neste caso ligaremos em

11uma tomada convencional de 220 Volts AC. Ligar a fonte e testar com um multímetro se a tensão

de saída da fonte está correta com o mostrador digital da fonte. Ligar o osciloscópio e calibrar,

deixando na escala de tempo e tensão de pico a pico desejada.

Alimentamos o motor com a fonte retirando a tampa de cima do motor, respeitando a

entrada dos fios negativo e positivo tanto no motor quanto na fonte conforme a figura abaixo; foi

verificado se a fonte encontra-se desligada no momento da conexão dos fios para evitar risco de

choque elétrico.

Após alimentar esse motor, com o osciloscópio colocamos a ponta de prova no tacho do

motor e foi verificada a seguinte situação:

Com a liberação de 28.8 Volts liberados da fonte alimentando o motor, foi verificada com o

tacômetro a velocidade no eixo de saída do motor de 498.53 RPM e saída de tensão medida com

o osciloscópio as pontas de prova no tacho foram de 10 Volts na escala de pico a pico. Isso por

que:

Na entrada de 28.8 Volts da fonte alimentando o motor, entrou mais ou menos com a

metade da tensão que estava registrada nas características do motor que era de 57.7, portanto a

saída medida pelo tacômetro no eixo do motor caiu praticamente pela metade, ou seja, 498.53

RPM.

57.7 Volts = 1000 RPM (registrados pelas características do motor)

1228.8 Volts (liberados pela fonte) = 498.53 RPM (registrado pelo tacômetro), ou seja, metade

dos valores.

A cada 1000 RPM a saída será de 20 Volts no tacho. Com o motor rodando a 498.53 RPM

medidos pelo tacômetro, o valor de tensão saindo do tacho cai pela metade, ou seja, 10 Volts.

1000 RPM = 20 Volts (registrados pelas características do motor)

498.53 RPM (registrado pelo tacômetro) = 10 Volts (registrados pelo osciloscópio), ou seja,

metade dos valores.

Ou seja, tudo estava de acordo.

Deixamos o motor girar por 3 horas para verificar se não havia superaquecimento ou alguma

outra anormalidade e foi verificado que tudo estava de acordo com as especificações.

3.3 Drive

Conectores de comandos eletrônicos utilizados:

1- Conv. (ok): Sinal de informação de alarme

2- Conv. (ok): Sinal de informação de alarme

7- Enable: Sinal de comando para motor girar

9- Speed Refer. ( + ): Referencia de velocidade do motor

10- Speed Refer. ( - ): Referencia de velocidade do motor

11- Tacho Gener ( - ): Tacho do motor

12- Tacho Gener ( + ): Tacho do motor

Conectores de potencia utilizados:

( - ) M: Motor

( + ) M: Motor

L1: Fase (Sistema Trifásico)

L2: Fase (Sistema Trifásico)

L3: Fase (Sistema Trifásico)

3.4 Relação tacho do motor com o drive, o PLC e a maquina.

13

A liberação de tensão do tacho gerada é registrada no PLC, através de uma rampa de

aceleração em uma escala que varia de acordo com a velocidade da maquina que é medida em

PPM. O PLC reenvia as informações com um sinal analógico entre 0 VDC a 10 VDC ao drive que

executa a função de aceleração do motor.

No caso vamos simular em um gráfico uma maquina rodando, onde sua velocidade máxima

seja 500 PPM, onde 0 Volts representa maquina parada, ou seja, 0 PPM e 10 Volts representa a

velocidade máxima, ou seja, 500 PPM.

Nota-se que a máquina atinge sua velocidade de aceleração em RPM de acordo com o sinal

analógico em V. enviados pelo PLC ao drive.

V

RPM

143.5 Analise Básica de Comando para a Partida de um Motor

Formas de partida:

Partida Soft Start: utiliza-se em motores acima de 5 cv. Substitui a partida estrela triangulo,

onde sua partida é feita através de pulsos de tensão a fim de evitar altos picos e economizar no

dimensionamento dos fios ligados ao motor. Prós: são mais baratos que inversores de frequência,

economizam no dimensionamento dos fios. Contras: não regulam a rotação do motor igual aos

inversores.

Partida com inversor: Inversores regulam através da frequência para mais ou para menos

a velocidade do motor. Prós: regulagem através da frequência com precisão. Contras: são mais

caros que o soft start.

Partida direta com contatora: através de uma contatora que ao receber a tensão e o

comando ela liga automaticamente encostando os contatos internos através de um eletroímã. Na

contatora é acoplado um rele térmico que derruba o sistema em caso de sobrecarga térmica.

Circuitos de comando e potência para uma partida com reversão.

3.6 Sensores

De acordo com Wikipedia sensor “é um dispositivo que responde a um estímulo

físico/químico de maneira específica e mensurável analógicamente”.

15

Tipos de Sensores:

De proximidade:

a) Chaves Limites

b) Sensores Limites:

Indutivo: NPN / PNP (Metais Ferromagnéticos)

Capacitivos: NPN / PNP (Madeira, vidro, papel, plástico)

Magnéticos: NPN / PNP (Ferro)

c) Sensores Ópticos ou Fotoelétricos:

Emisor/Receptores

Difuso

Encoder: Incremental, resolver, absoluto.

d) Sensores de Segurança:

Laser

Cortina de luz

Barreiras

Tapetes de fibra-óptica

Laser-scan

3.7 Acionamento do Cilindro pelo Sensor Indutivo e pelo Sensor Fotoelétrico

Para acionarmos um cilindro, necessitaremos das seguintes ferramentas e materiais:

Ferramentas Materiais

Fonte Sensor Indutivo 10 a 30 VDCChave de Borne Sensor Fotoelétrico Difuso 10 a 30 VDCFita Isolante VálvulaAlicate de Corte Relê de Bobina

Cilindro

Para acionarmos um cilindro, nesta experiência, deixaremos a fonte com a tensão de saída

de 24 VDC, pois é a tensão normalmente usada no setor de produção para ligação dos

componentes eletrônicos.

Na emenda dos fios utilizamos fita isolante.

16 Com a fonte desligada ligaremos os fios do sensor (indutivo ou fotoelétrico), o fio (marrom)

ligado no (comum) a tensão positiva de saída da fonte, o fio (preto) que é o sinal NO, ligado ao A1

do relê de bobina e o outro fio (azul) ligado ao negativo da fonte.

Na fonte sairemos com um fio (comum) que será ligado ao relê de bobina na entrada 13, e

outro fio que será o negativo que ira ligar a saída A2 do relê de bobina e ao fio negativo da

válvula; neste caso utilizamos uma válvula de cinco vias/ duas posições.

Na saída 14 NO do relê de bobina ligaremos um fio (vermelho) ao positivo no solenoide da

válvula, que fara acionar um cilindro.

Todo o esquema de ligação de acionamento do cilindro pelo sensor está na figura logo

abaixo:

Após o esquema montado, ligamos a fonte e foi comprovado que o sensor indutivo somente

acionou o cilindro quando reconheceu somente o metal, e ao trocarmos o sensor pelo fotoelétrico

difuso, acionou o cilindro quando reconheceu qualquer objeto.

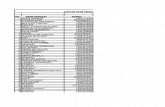

3.8 Montagem do Painel Elétrico

17

Para montagem do painel elétrico utilizamos os seguintes equipamentos e materiais:

Ferramentas Materiais

Chapa de metal Rele térmicoFuradeira BorneRebitadeira Motor 1 cvCanaleta Controlador de Temperatura

Fios 1.5mmCLP MitsubishiFonte 24VInversor de Frequência WEG

Esse painel será usado no setor para testes de barras de selagem, inversores, fontes,

controladores de temperatura, sensores, motores, montagem de programação nos CLPs e

treinamentos específicos na área de eletroeletrônica.

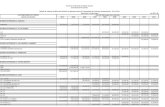

3.9 Intertravamento entre o Inversor de frequência e o Painel HI

18Ligações efetuadas para esse tipo de comando relacionado com o processo de produção em

métodos (BM) unidades de bombeio, (BCP) bombas de cavidades progressivas e (BCS)

bomba de cavidade sentrifuga:

Liga desliga unidade: esse comando permite ligar e desligar a unidade no modo local.

Liga desliga remoto: esse comando permite ligar e desligar a unidade via sinal de rádio.

Status ligado desligado: esse comando envia através de sinal de radio para o

supervisório a condição da unidade, indicando se está ligada ou desligada.

Status local remoto: esse comando envia através de ondas do radio para o supervisório a

condição da unidade, se a mesma encontra-se no modo local ou remoto.

Falha no inversor: esse comando é responsável por perceber qualquer falha no

funcionamento do equipamento e desliga-lo automaticamente.

Falha geral: esse comando é responsável por perceber qualquer falha, seja no inversor ou

na unidade e desligar o equipamento automaticamente.

Pressão de linha 24 vcc: esse comando percebe o aumento ou diminuição na pressão do

fluxo que passa na linha, e de acordo com a calibração no ranger do transmissor envia um

sinal de 4 a 20 ma, para o clp que efetua um comando e desliga o equipamento

automaticamente.

Pressão de fundo 24 vcc: esse comando tem os mesmos princípios do comando acima.

Corrente do motor: esse comando tem a função de enviar um sinal de 4 a 20 ma onde 4

é 0 e 20 é 100% da corrente que o motor está consumindo no momento em que está

funcionando, havendo mudança na mesma dentro do que foi definido nos parâmetros do

instrumento, o mesmo efetua um comando desligado o equipamento.

Velocidade da unidade: esse comando tem por função emitir um sinal de 4 a 20 ma onde

4 é 1 rpm e 20 é o máximo definido dentro dos parâmetros do equipamento, onde o

mesmo fará a parada do equipamento em 0 e 100% do sinal referido.

Alimentação do conversor de sinal da célula de carga: esse comando ativa uma saída

digital que alimenta o conversor de sinal da Célula de carga com uma tensão de 24 vcc.

Sinal da célula de carga: esse comando ativa uma entrada analógica que recebe um sinal

de 4 a 20 ma indicando o peso na haste do poço.

194. CONCLUSÃO E AGRADECIMENTOS

Ao realizar meu trabalho na empresa Industec comércio e montagens de instrumentação

Ltda na área de manutenção eletrônica, pude ter mais conhecimento pratico das atividades

teóricas realizadas dentro da sala de aula, além de conhecer mais profundamente processos e

maquinas com estruturas e sistemas automatizados. Além de é claro, participar ativamente de

ideias de melhoria, tendo em vista o meu aperfeiçoado técnico.

Agradeço primeiramente a empresa Industec comércio e montagens de instrumentação

Ltda, que vem me dando oportunidades de crescer profissionalmente, a equipe de Eletrotécnicos

e técnicos em eletrônica, e principalmente ao Sr. Marcus Vinicius da Silva Martins, Engenheiro

de Automação Industrial, ao Sr. Tercio Emmanuel Alves Matos, Engenheiro Eletricista e

coordenador do contrato de automação de poços, e ao Sr. Renato Jose Soares Costa,

Engenheiro de Automação Industrial e coordenador geral que me supervisionaram e atuaram

diretamente no meu aprendizado, me dando assim a oportunidade de realizar meu trabalho, além

de um ótimo suporte na continuidade do mesmo.

Quero salientar que é uma honra fazer parte desta equipe, podendo cada dia me aperfeiçoar

tecnicamente ainda mais e contribuir com meus conhecimentos para o crescimento da empresa

em que trabalho.

REFERÊNCIAS BIBLIOGRÁFICAS

Santher, SIPAT, 2014.

www.brasilescola.com/fisica/eletricidade-acionamento-motores-eletricos.htm. Acesso em: 07 de

outubro de 2014.

www.santher.com.br. Acesso em: 09 de outubro de 2014.

www.wikipedia.org/wiki/Sensor.com.br. Acesso em 18 de outubro de 2014.

www.HItecnology.com.br. Acesso em 20 de outubro de 2014.

www.saladeeletrica.com.br.Acesso em 22 de outubro de 2014.

www.telecursosegundograu.com.br. Acesso em 23 de outubro de 2014.

www.weg.com.br/inversoresdefrequencia. Acesso em 23 de outubro de 2014.

20

ANEXOS