COMPANHIA DE SANEAMENTO DE MINAS GERAIS ANEXO II – TERMO ... II_TERMO DE... · 5 companhia de...

-

Upload

nguyendieu -

Category

Documents

-

view

216 -

download

0

Transcript of COMPANHIA DE SANEAMENTO DE MINAS GERAIS ANEXO II – TERMO ... II_TERMO DE... · 5 companhia de...

5

COMPANHIA DE SANEAMENTO DE MINAS GERAIS

ANEXO II – TERMO DE REFERÊNCIA

APÊNDICE 33

SISTEMA DE ABASTECIMENTO DE ÁGUA

SISTEMA RIO MANSO

SISTEMA DE DISTRIBUIÇÃO

ESPECIFICAÇÕES TÉCNICAS DE OBRAS, MATERIAIS E

EQUIPAMENTOS.

FORNECIMENTO DE VÁLVULAS

JULHO / 2013

6

ÍNDICE

1. INFORMAÇÕES GERAIS ......................................................................................................... 9

1.1. OBJETIVO ......................................................................................................................... 9

1.2. ESCOPO DE FORNECIMENTO ......................................................................................... 9

1.2.1. Equipamentos e Materiais ................................................................................................ 9

1.2.2. Serviços ............................................................................................................................ 9

1.2.3. Peças Reservas ................................................................................................................ 9

1.3. NORMAS TÉCNICAS ADOTADAS.................................................................................... 9

1.4. INSTALAÇÃO E CONDIÇÕES AMBIENTAIS DE OPERAÇÃO ...................................... 10

1.5. INSPEÇÃO E TESTES DURANTE A FABRICAÇÃO ...................................................... 10

1.5.1. Geral ................................................................................................................................ 10

1.5.2. Notificação de Testes ..................................................................................................... 10

1.5.3. Outros Encargos de Responsabilidade do SPE ........................................................... 11

1.5.4. Repetição dos Testes ..................................................................................................... 11

1.5.5. Testes a Serem Realizados ............................................................................................ 11

1.5.6. Relatório de Ensaios ...................................................................................................... 11

1.6. DOCUMENTAÇÃO TÉCNICA .......................................................................................... 12

1.7. TREINAMENTO TÉCNICO .............................................................................................. 16

2. VÁLVULA BORBOLETA ........................................................................................................ 16

2.1. DESCRIÇÃO .................................................................................................................... 16

2.2. APLICAÇÃO .................................................................................................................... 17

2.3. CARACTERÍSTICAS CONSTRUTIVAS ........................................................................... 17

2.4. ESPECIFICAÇÃO DE PINTURA DAS VÁLVULAS: ........................................................ 19

2.4.1. Características Gerais: ................................................................................................... 19

2.4.2. Preparação da Superfície ............................................................................................... 19

2.4.3. Pintura Externa: .............................................................................................................. 20

2.4.3.1. Tinta de Fundo: ........................................................................................................... 20

2.4.3.2. Tinta de Acabamento: ................................................................................................. 20

2.5. INSPEÇÃO E TESTES DAS VÁLVULAS: ....................................................................... 20

2.5.1. Verificação Visual: .......................................................................................................... 20

2.5.2. Verificação Dimensional: ............................................................................................... 20

2.5.3. Verificação de Documentos: .......................................................................................... 21

2.5.4. Teste Hidrostático (Testemunhado): ............................................................................. 21

2.5.5. Teste de Estanqueidade (Testemunhado): ................................................................... 21

2.5.6. Teste de Performance (Testemunhado): ....................................................................... 21

7

2.5.7. Teste de Deformação (Testemunhado): ........................................................................ 21

2.5.8. Pintura: ............................................................................................................................ 22

3. VÁLVULA ESFERA EXCÊNTRICA ........................................................................................ 22

3.1. DESCRIÇÃO .................................................................................................................... 22

3.2. DIMENSÕES FACE A FACE DAS VÁLVULAS ............................................................... 23

3.3. MATERIAIS EMPREGADOS ........................................................................................... 23

3.4. APLICAÇÃO DAS VÁLVULAS ........................................................................................ 24

3.5. CONDIÇÕES TÉCNICAS REQUERIDAS PARA OS ATUADORES ................................ 24

3.5.1. Características Construtivas ......................................................................................... 24

3.6. INSPEÇÃO E TESTES DE QUALIFICAÇÃO DE VÁLVULAS E DE ATUADORES ........ 24

3.6.1. Considerações Iniciais ................................................................................................... 24

3.6.1.1. Verificação Documental .............................................................................................. 25

3.6.1.2. Verificação Visual ....................................................................................................... 25

3.6.1.3. Verificação Dimensional ............................................................................................. 25

3.6.1.4. Teste Hidrostático (Testemunhado) .......................................................................... 25

3.6.1.5. Teste de Estanqueidade (Testemunhado) ................................................................. 25

3.6.1.6. Ensaios a que serão submetidas as válvulas: .......................................................... 25

3.6.1.7. Pintura ......................................................................................................................... 26

4. VÁLVULA DE ESFERA .......................................................................................................... 26

4.1. DESCRIÇÃO .................................................................................................................... 26

4.2. APLICAÇÃO .................................................................................................................... 26

4.3. CARACTERÍSTICAS CONSTRUTIVAS ........................................................................... 26

4.4. ESPECIFICAÇÃO DE PINTURA DAS VÁLVULAS ......................................................... 28

4.4.1. Características Gerais: ................................................................................................... 28

4.4.2. Preparação da Superfície ............................................................................................... 29

4.4.3. Pintura Externa: .............................................................................................................. 29

4.4.3.1. Tinta de Fundo: ........................................................................................................... 29

4.4.3.2. Tinta de Acabamento: ................................................................................................. 29

4.5. REDUTOR COM ATUADOR MANUAL ............................................................................ 29

4.5.1. Características Construtivas e Torque ......................................................................... 29

4.5.2. Demais Características .................................................................................................. 29

4.6. ATUADOR MANUAL: ...................................................................................................... 30

4.7. INSPEÇÃO E TESTES DAS VÁLVULAS: ....................................................................... 30

4.7.1. Verificação Visual: .......................................................................................................... 30

4.7.2. Verificação Dimensional: ............................................................................................... 31

4.7.3. Verificação de Documentos: .......................................................................................... 31

8

4.7.4. Teste Hidrostático (Testemunhado): ............................................................................. 31

4.7.5. Teste de estanqueidade (Testemunhado): .................................................................... 31

4.7.6. Teste de performance (Testemunhado): ....................................................................... 31

4.7.7. Pintura: ............................................................................................................................ 31

5. VÁLVULA DE GAVETA COM FLANGES COM CUNHA DE BORRACHA-EURO ................. 32

5.1. DESCRIÇÃO .................................................................................................................... 32

5.2. APLICAÇÃO .................................................................................................................... 32

5.3. CARACTERÍSTICAS CONSTRUTIVAS ........................................................................... 32

5.4. ESPECIFICAÇÃO DE PINTURA DAS VÁLVULAS ......................................................... 33

5.4.1. Tinta de Acabamento: .................................................................................................... 33

5.5. ATUADOR MANUAL: ...................................................................................................... 33

5.6. INSPEÇÃO E TESTES DAS VÁLVULAS: ....................................................................... 33

5.6.1. Verificação Visual: .......................................................................................................... 34

5.6.2. Verificação Dimensional: ............................................................................................... 34

5.6.3. Verificação De Documentos: ......................................................................................... 34

5.6.4. Teste Hidrostático (Testemunhado): ............................................................................. 34

5.6.5. Teste De Estanqueidade (Testemunhado): ................................................................... 34

5.6.6. Teste de Performance (Testemunhado): ....................................................................... 34

5.6.7. Pintura: ............................................................................................................................ 34

6. VÁLVULA DE RETENÇÃO COM FLANGES .......................................................................... 35

6.1. DESCRIÇÃO .................................................................................................................... 35

6.2. APLICAÇÃO .................................................................................................................... 35

6.3. CARACTERÍSTICAS CONSTRUTIVAS ........................................................................... 35

6.4. ESPECIFICAÇÃO DE PINTURA DAS VÁLVULAS ......................................................... 36

6.4.1. Tinta de Acabamento: .................................................................................................... 36

6.5. INSPEÇÃO E TESTES DAS VÁLVULAS: ....................................................................... 36

6.5.1. Verificação Visual: .......................................................................................................... 36

6.5.2. Verificação Dimensional: ............................................................................................... 36

6.5.3. Verificação de Documentos: .......................................................................................... 36

6.5.4. Teste Hidrostático (Testemunhado): ............................................................................. 36

6.5.5. Teste de Estanqueidade (Testemunhado): ................................................................... 36

6.5.6. Pintura: ............................................................................................................................ 37

9

1. INFORMAÇÕES GERAIS

1.1. OBJETIVO Esta especificação se refere ao projeto, fabricação, teste de fábrica, fornecimento, entrega,

comissionamento e start up de válvulas integrantes do Sistema Rio Manso.

1.2. ESCOPO DE FORNECIMENTO

1.2.1. Equipamentos e Materiais Válvulas Borboletas, Válvulas de esfera, Válvulas de gaveta Euro, Válvulas de Retenção e Válvulas

Esfera Excêntrica para todas as unidades do Sistema Rio Manso.

1.2.2. Serviços Fornecimento dos projetos de fabricação das válvulas;

Fornecimento de todas as informações e dados necessários para desenvolvimento dos projetos

executivos de montagem das válvulas a serem realizados por terceiros;

Realização das inspeções em fábrica, a serem acompanhadas por inspetores da COPASA;

Treinamento dos técnicos da COPASA;

Fornecimento de Data Book das válvulas contendo toda documentação técnica solicitada no item

1.6 e todos os relatórios de inspeção e testes solicitados no item 1.5 desta especificação;

Elaboração do AS BUILT.

1.2.3. Peças Reservas A SPE e ou o fabricante deverá indicar as peças sobressalentes recomendadas para 2 (dois) anos

de operação, a serem utilizadas pela manutenção da COPASA.

1.3. NORMAS TÉCNICAS ADOTADAS Todos os equipamentos e documentos deverão estar de acordo com as edições mais recentes das

normas aplicáveis da ABNT.

Nos pontos em que as normas da ABNT forem omissas terão validade as normas indicadas nas

especificações de cada válvula.

As unidades adotadas em desenhos, descrições técnicas e documentos deverão estar de acordo

com o sistema métrico normalizado no Quadro de Unidades Legais do Brasil. Não serão aceitas

outras unidades de medida.

10

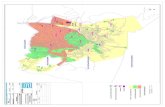

1.4. INSTALAÇÃO E CONDIÇÕES AMBIENTAIS DE OPERAÇÃO Os locais das obras situam-se nos municípios de Brumadinho, Betim e Contagem, no Estado de

Minas Gerais. Os equipamentos deverão ser apropriados para instalação ao tempo, em atmosfera

poluída e deverão operar sob as seguintes condições ambientais:

Altitude em relação ao nível de mar: 1000 m

Temperatura máxima: 40 ºC

Temperatura mínima: 10 ºC

Temperatura média máxima em 24 horas: 30 ºC

Umidade relativa do ar (média mensal): 95 %

Clima: Tropical úmido

1.5. INSPEÇÃO E TESTES DURANTE A FABRICAÇÃO

1.5.1. Geral A COPASA indicará em tempo útil, uma FISCALIZAÇÃO para inspecionar e examinar no local da

fábrica, os materiais e a qua¬lidade dos serviços de todos os equipamentos a serem fornecidos

sob esta especificação, em todas as fases de fabricação e testes.

Tais inspeções, apreciação ou testes não liberarão a SPE de suas responsabilidades quanto à

exatidão do projeto ou de qualquer outra responsabilidade imposta pela lei ou obrigação prevista

pelo contrato para o fornecimento dos equipamentos e serviço.

Os testes a serem efetuados nas instalações do FABRICANTE só poderão ser confirmados se a

COPASA já tiver APROVADO a documentação técnica relativa ao fornecimento dos equipamentos,

conforme item 1.6 desta especificação.

Todos os custos relativos às inspeções e testes correrão por conta da SPE.

1.5.2. Notificação de Testes A SPE deverá confirmar, por fax ou email, à FISCALIZAÇÃO da COPASA, com antecedência

mínima de 20 (vinte) dias, a data e o local onde os equipamentos estarão prontos para serem

testados, bem como, deverá ser apresentado o Plano de Inspeção e Testes contendo o descritivo e

a duração prevista para a execução dos testes, sendo as datas definidas em comum acordo com a

fiscalização da COPASA.

Em um prazo inferior a 10 (dez) dias corridos da realização dos testes, a SPE encaminhará a

FISCALIZAÇÃO 5 (cinco) vias dos certificados dos testes realizados com os resultados obtidos.

Em caso de alteração da data e local marcados para realização dos testes, a SPE/Fabricante

comunicará à FISCALIZAÇÃO da COPASA com antecedência mínima de 72 (setenta e duas)

horas a alteração da programação dos testes.

11

1.5.3. Outros Encargos de Responsabilidade do SPE A SPE propiciará à FISCALIZAÇÃO da COPASA, para fim de inspeção e testes, livre acesso a

todos os setores da(s) fábrica(s) que se relaciona(m) com o fornecimento dos equipamentos.

Propiciará também, todas as facilidades e informações para que a FISCALIZAÇÃO possa cumprir

suas tarefas a contento.

Nos casos dos testes não se completarem dentro do prazo previsto, por causas imputáveis a SPE,

será marcada nova data para realização dos mesmos, em comum acordo com a FISCALIZAÇÃO.

Neste caso, as despesas de viagem, condução, alimentação, alojamento, etc. da FISCALIZAÇÃO

ficarão a cargo da SPE.

1.5.4. Repetição dos Testes Se por defeito de fabricação, mão de obra inadequada ou outra causa que demonstre imperícia ou

ineficácia do fabricante na fabricação/condução dos testes, os equipamentos não passarem nos

ensaios a que serão submetidos, os custos para repetição de novos testes, bem como as despesas

de viagem, condução, alimentação, alojamento, etc. da FISCALIZAÇÃO ficarão a cargo da SPE.

1.5.5. Testes a Serem Realizados Todos os ensaios serão realizados pelo fabricante em sua fábrica e em todas as unidades a serem

fornecidas, com o acompanhamento da COPASA ou seu preposto.

As avaliações dos resultados dos testes serão feitas em conformidade com o prescrito pelas

normas, e na ausência destas, segundo critérios e parâmetros estipulados pela FISCALIZAÇÃO da

COPASA.

Antes da realização dos ensaios, deverá ser feita uma inspeção geral para assegurar que as

válvulas possuam todos os assessórios requeridos e para conferir dimensões, acabamento,

identificação, características dos componentes e operação do mecanismo.

1.5.6. Relatório de Ensaios A SPE deverá enviar ao inspetor da COPASA, duas cópias do Relatório de Ensaio/Certificado,

imediatamente após a realização dos ensaios.

No mais tardar três semanas após o embarque da unidade, a SPE deverá enviar à COPASA, 3

(três) cópias encadernadas do Relatório de Ensaios e deverão conter as seguintes informações:

Características da unidade ensaiada;

Número de série da unidade ensaiada;

Data do ensaio e nome do responsável pelo ensaio;

A descrição do equipamento de ensaio e de seu desempenho deverá ser precisa, legível e

12

autoexplicativa de modo que as condições do ensaio possam ser repetidas em data posterior, se

necessário;

Exemplos de cálculos feitos onde for necessário;

Curvas das grandezas medidas;

Tabelas com os dados de ensaios e resultados;

Comparação dos resultados dos ensaios com os dados garantidos e explicação dos desvios de

resultados.

1.6. DOCUMENTAÇÃO TÉCNICA Os desenhos deverão ser executados com símbolos conforme a ABNT;

Os desenhos de arranjo e dimensões dos equipamentos, desenhos estruturais e base de fixação,

lista de equipamentos, lista de sobressalentes e lista de plaquetas poderão ser apresentados nos

formatos A1 (841 x 594) mm ou A3 (420 x 297) mm;

Os demais desenhos deverão ser apresentados no formato A4 (210 x 297) mm;

Os desenhos e documentos em formatos A3 ou A4 deverão necessariamente possuir capa de

apresentação;

A documentação deverá ser apresentada na seguinte sequência:

1ª PARTE:

• Capa;

• Índice;

• Índice de revisões;

• Simbologia e legenda;

• Folha de dados;

• Lista de material;

• Lista de plaquetas.

2ª PARTE:

• Desenhos dimensionais das válvulas;

• Descrição e Conteúdo dos Desenhos e Documentos

a) Folha de dados Deverá conter no mínimo as seguintes informações:

Nome e dados do fabricante;

Numeração da placa;

Tipo/modelo do fabricante;

Indicação das Normas;

Todos os dados indicados nas especificações de cada válvula.

13

b) Forma e Apresentação As folhas do conjunto deverão ser numeradas de forma sequencial e conter todas as indicações

necessárias ao entendimento da operação e funcionamento do equipamento.

Todos os componentes de uma mesma função deverão ser preferencialmente representados em

uma mesma folha.

Relacionar sempre outros desenhos e documentos que possam auxiliar na compreensão do

diagrama.

c) Memórias de Cálculo Para todos os campos onde for necessária a execução de cálculos, deverão ser fornecidos os

respectivos memorais os quais deverão conter:

Dado do projeto básico utilizado para cálculo inicial;

Métodos de cálculo;

Referências bibliográficas

d) Desenhos Dimensionais Os desenhos dimensionais apresentarão os arranjos físicos e exigências de montagem do

equipamento.

Deverão indicar as dimensões principais do equipamento e detalhes de fixação.

e) Lista de Componentes Deverá ser emitida uma lista detalhada dos componentes e dispositivos usados.

A lista de componentes deve conter dados suficientes para a respectiva identificação nos catálogos

enviados, precisando as características principais e os acessórios.

Nas primeiras páginas deverão ser citadas todas as características dos componentes utilizados.

Nas páginas seguintes deverá ser apresentada uma listagem dos componentes na ordem em que

aparecerem no diagrama elementar contendo as seguintes informações:

Designação do componente no diagrama elementar;

Função do componente.

Localização do componente.

g) Lista de Sobressalentes Recomendados A lista de sobressalentes deverá incluir peças, componentes, dispositivos e acessórios

recomendados pelo fabricante.

14

h) Lista de Plaquetas A lista de plaquetas deverá conter as seguintes informações:

Inscrição, quantidade, tipo e material de cada plaqueta;

Cor de plaqueta e dos caracteres;

Dimensões da plaqueta e dos caracteres;

Desenho na escala 1.1 de cada tipo de plaqueta.

I. Aprovação de Desenhos Os desenhos apresentados retornarão à SPE nos prazos indicados na Cláusula 13 do CONTRATO

com um dos seguintes registros:

APROVADO A SPE pode autorizar ao FABRICANTE a iniciar a fabricação do equipamento.

Todos os desenhos aprovados deverão fazer parte do manual de instruções.

APROVADO COM COMENTÁRIOS A SPE pode autorizar ao FABRICANTE a iniciar a fabricação do equipamento desde que atenda

aos comentários. O desenho com as devidas alterações deverá ser submetido novamente à

aprovação.

NÃO APROVADO A SPE não pode autorizar ao FABRICANTE a iniciar a fabricação do equipamento. Com as devidas

alterações necessárias o desenho deverá ser submetido novamente à aprovação.

Caso a SPE autorize ao FABRICANTE a iniciar a fabricação antes da data de aprovação da

COPASA todos os riscos serão de sua responsabilidade devendo providenciar sem acréscimo de

custos e prazo eventuais modificações solicitadas.

Os testes a serem efetuados nas instalações do FABRICANTE só poderão ser confirmados se a

COPASA já tiver recebido dois conjuntos de cópias opacas dos documentos finais APROVADOS

relativos ao seu fornecimento dos equipamentos.

Após ensaio e liberação dos equipamentos deverá ser fornecido um conjunto de desenhos em

cópia vegetal de boa qualidade e duas cópias do manual de instruções.

O manual de instruções deverá ser fornecido em mídia digital (CD/DVD), devendo o proponente

informar em sua proposta, qual o editor de texto que será utilizado.

À COPASA, reserva-se o direito de solicitar além da documentação já mencionada, todas as outras

informações que julgar necessárias à aprovação, instalação, operação e manutenção dos

equipamentos.

A aprovação pela COPASA dos documentos finais de projetos não exime o FABRICANTE de

15

responsabilidade sobre o bom desempenho e operação dos equipamentos objeto de seu

fornecimento.

J. Manual de Instruções. Os manuais deverão conter:

Dados e características completos dos equipamentos;

Descrição funcional;

Instruções para recebimento, manuseio e armazenagem;

Instruções para instalação;

Instruções para operação e manutenção;

Lista completa, função, código e fabricante de todos os componentes, ferramentas

especiais e peças de reposição;

Catálogos de todos os componentes;

Certificados dos ensaios de tipo e de rotina;

Desenhos e documentos de fabricação certificados.

K. Manuseio Esta seção deve conter informações completas e detalhadas quando ao sistema de marcação

adotado durante a fabricação, indicação dos pontos de levantamento e apoio, restrições quanto à

posição de movimentação, instruções sobre armazenagem, etc.

L. Montagem Esta seção deve conter instruções de todos os procedimentos e precauções a serem observados

durante a montagem das válvulas, com informações detalhadas para orientação tanto do superior

de montagem como para a firma montadora conforme descrito abaixo:

Preparação;

Instalação;

Fixação;

Acessórios de proteção pessoal.

M. Ensaios de Campo Esta seção deve incluir as diretrizes a serem seguidas e os métodos a serem adotados para a

verificação da exatidão da montagem das válvulas.

Deve incluir também uma descrição de todos os instrumentos a serem utilizados e um roteiro de

execução de ensaios.

16

N. Operação Esta seção deve conter instruções para a efetiva operação das válvulas, tais como os

procedimentos para operação, detalhes de todas as medidas rotineiras, de cuidados e de

emergência, recomendações quanto a observações a serem registradas periodicamente, etc.

O. Manutenção Esta seção deve conter instruções detalhadas para possibilitar a manutenção das válvulas, tais

como:

Catálogos e publicações pertinentes, elaborados pelos diversos fabricantes dos componentes;

Lista de sobressalentes, ferramentas e instrumentos especiais à manutenção;

Roteiro com discriminação e detalhamento para realização de manutenção preventiva e corretiva

nas válvulas e seus componentes;

Os manuais citados acima deverão ter volumes distintos e encadernados em espiral contínuo.

NOTA: Todos os documentos pertinentes ao presente fornecimento (projetos, memórias, manuais,

relações de materiais, etc.) deverão ser entregues, na língua portuguesa, também em meio

magnético (CD/DVD). Os desenhos, por exigência da COPASA, deverão ser arquivos em

AUTOCAD (com extensão, DWG), e os textos em WORD e EXCEL (nos formatos .DOC e .XLS,

respectivamente). Todos os arquivos entregues deverão ser editáveis.

TODOS OS SOFTWARES ADOTADOS DEVEM ENCONTRAR-SE EM SUA ÚLTIMA VERSÃO.

1.7. TREINAMENTO TÉCNICO A SPE deverá fornecer aos técnicos da COPASA o treinamento de operação e manutenção das

válvulas borboletas, válvulas de esfera e válvulas de retenção. O treinamento deverá ser ministrado

para cinco técnicos da COPASA.

O treinamento deverá ser realizado em Belo Horizonte, nas instalações da COPASA. A

carga horária de treinamentos e conteúdo programático deverá ser apresentada pela SPE à

COPASA para aprovação.

As despesas com transporte e hospedagem de instrutores, assim como as de material didático

para o treinamento ficam a cargo da SPE.

2. VÁLVULA BORBOLETA

2.1. DESCRIÇÃO Válvula borboleta flangeada, sistema eixo/disco bi-excêntrica, unidirecional, com sede de vedação

17

vulcanizada ao corpo ou sede substituível fixada ao corpo ou ao disco, fabricada conforme

características abaixo (todas as normas aqui citadas devem ser adotadas em suas últimas revisões

publicadas):

2.2. APLICAÇÃO Saneamento básico em canalizações de água bruta ou tratada com temperatura máxima do fluido

de 40ºC, a ser instalada principalmente em sistemas de grande risco de intermitência de

abastecimento, ambientes confinados e sujeitos a inundações e locais de grande dificuldade de

manutenção.

2.3. CARACTERÍSTICAS CONSTRUTIVAS Classe de pressão: (Kgf/cm²) : PN.

Face-a-face: de acordo com Norma ISO 5752 - Série Básica 13

Flanges: padrão de furação conforme Norma ABNT NBR 7675 OU ISO 2531.

Flange de montagem do atuador/redutor: Conforme norma ISO 5211 (eixo quadrado ou redondo

chavetado permitindo 4 posições de montagem do atuador/redutor).

Montagem direta do redutor/atuador no eixo da válvula, não sendo aceito nenhum tipo de elemento

intermediário de adaptação entre a válvula e o atuador/redutor, com ajuste não inferior a “H9” (ISO

286-1 OU ABNT NBR 6158), não sendo aceitas adequações de furação nos flanges de montagem

(flanges com mais de um padrão de furação), nem montagens inadequadas (flanges em

desconformidade com a norma solicitada).

Torque de acionamento: Para dimensionamento do torque de acionamento deverá ser

considerado 1,1 vezes a classe de pressão nominal de trabalho da válvula acima

especificada. O redutor deverá ser projetado e construído para um valor de torque de, no

mínimo, 1,5 vezes o torque calculado.

Deverá ser claramente indicado na documentação técnica, os valores de torque exigido pela

válvula e fornecido pelo redutor.

Disco: Fundido em aço inox ASTM A743 OU ASTM A351 Grau CF8M, ou superior em

resistência mecânica e de corrosão.

Dimensionado para não sofrer deformações quando submetido às pressões de testes da

válvula.

18

Tope do disco: Formado em peça única, sem dispositivos de ajuste ou regulagem (como

tirantes, porcas, parafusos, etc.)

Corpo: Formado por uma única peça fundida em ferro fundido nodular ASTM A536-

65.45.12, ou aço carbono fundido ASTM A216 WCB, ou superior em resistência mecânica e

de corrosão.

O corpo da válvula deverá ser revestido internamente com borracha vulcanizada ou

encamisado internamente com aço inox AISI 316.

Espessura do corpo mínima de acordo com a norma AWWA C504-06, CLASSE 250B, para

pressões até 16 BAR. Para pressões maiores deverá ser apresentado à COPASA o

dimensionamento do corpo garantindo que não haverá um aumento no diâmetro interno

acima de 1%.

Sede de vedação: Confeccionada em borracha nitrílica ISO 1629 material Nº. 03-0-1013

OU ASTM D416-72 A com dureza SH A 80±5, ou em EPDM ASTM D2000-M3BA 610 A14

B13 C12 F19 K11 Z1. A sede de vedação poderá ser vulcanizada ao corpo, ou fixada ao

corpo, ou ao disco da válvula, por dispositivo que dispense a utilização de contra flange ou

qualquer outra peça externa à válvula para garantir a vedação da válvula.

A estanqueidade deve ser garantida mesmo quando instalada em ponta de linha.

Revestimento interno do corpo: Em borracha nitrílica ISO 1629 MATERIAL NO. 03-0-

1013 OU ASTM D416-72A com dureza SH A 80±5, vulcanizada na superfície interna do

corpo, garantindo que o revestimento e corpo formem uma única peça. O revestimento

interno em borracha deverá atender à espessura mínima de 5mm ou encamisado

internamente em aço inox AISI 316, formando uma única peça com o corpo, com espessura

mínima de 7 mm.

Eixo: Em duas peças, construído em AISI 410 para PN 10 e em ASTM A564 condição

H1075 (17-4PH) para pressões superiores ou superior em resistência mecânica e de

corrosão. O dimensionamento correto do eixo será verificado no teste de deformação que

será feito durante a inspeção da válvula (vide testes citados).

Vedação dos eixos: Superior - gaxetas ajustáveis em PTFE.

Inferior - câmara de anéis o-ring em borracha nitrílica.

Fixação dos eixos no disco: A fixação (acoplamento) dos eixos ao disco será feita através

19

de pinos cônicos, com conicidade de 1:50 (auto travante). Caso os pinos sejam

posicionados atravessando o disco deverá ter dispositivo de vedação para eliminar

possíveis vazamentos através dos mesmos.

Deverá ser previsto a montagem de porcas ou parafusos e arruelas de pressão ou buchas

cônicas de travamento em uma das extremidades dos pinos, de modo permitir a perfeita

desmontagem e montagem da válvula, devendo ser construídos em aço inox com limite

mínimo ao escoamento de 860 MPA (ASTM A564 condição H1075 (17-4PH) e ser

dimensionados para transmitir o torque do eixo ao disco com coeficiente de segurança

mínimo de 1,5).

Mancais: Deverão ser construídos em bronze, no mínimo, com as características do SAE

660 com polímero auto lubrificante.

Mancais radiais: Deverão ser dimensionados para garantir total absorção das cargas

laterais quando a válvula for submetida a 1,5 x a sua pressão nominal.

Mancal axial: Formado pelo conjunto de buchas do mancal inferior, deverá ser

dimensionado para suportar toda carga axial, evitando qualquer resíduo de carga do disco

na sede. Esta configuração deverá garantir que a válvula possa operar em qualquer posição

do eixo (horizontal, vertical ou inclinada).

Ajuste axial do eixo: O conjunto “mancal axial” deverá ser construído de forma a

possibilitar através dele, o ajuste da posição do disco no corpo através da regulagem

externa feita por parafusos e porcas sem a necessidade de se tirar a válvula de operação

(carga) ou por sistema construtivo comprovado por desenhos e materiais que dispensem a

necessidade de ajustes.

2.4. ESPECIFICAÇÃO DE PINTURA DAS VÁLVULAS:

2.4.1. Características Gerais: Esquema para ambientes severos, como acabamento em equipamentos em altas condições de

umidade.

2.4.2. Preparação da Superfície Jateamento ao metal quase branco (ABNT NBR 7348). Aplicar sobre superfícies limpas, secas e

livres de contaminação, observando o intervalo entre demãos de cada tinta.

20

2.4.3. Pintura Externa: 2.4.3.1. Tinta de Fundo:

Produto: Primer epóxi poliamida

Espessura da película seca mínima recomendada: 50 µm por demão

Espessura de película úmida: 100 µm

Intervalo entre demãos a 25° c: mínimo: 10 horas - máximo: 30 dias.

Relação de mistura: (2x1 volume)

Diluição: 700.0005 a 20% por volume

Equipamento para aplicação: Pistola convencional Modelo JGA/CAPA de ar 704 /BICO EX.

2.4.3.2. Tinta de Acabamento: Produto - epóxi poliamida, cor conforme NORMA TÉCNICA COPASA T 017/1

Espessura da película seca mínima recomendada: 120 µm por demão

Intervalo entre demãos a 25° c: mínimo: 16 horas máximo: 24 h.

Relação de mistura: (2x1 volume)

Diluição: 700.0005 a 15% por volume

Equipamento para aplicação: pistola convencional modelo JGA / CAPA

DE AR 67 / BICO FX.

Espessura final seca: 200 µm.+/- 10%.

OBS.: O fornecimento do conjunto de acionamento (redutor com atuador manual/redutor com

atuador elétrico) será de responsabilidade do fornecedor da válvula, o fornecimento do

acionamento.

2.5. INSPEÇÃO E TESTES DAS VÁLVULAS: Serão rejeitadas as válvulas que apresentarem qualquer desconformidade construtiva e/ou

operacional especificadas e comprovadas nos procedimentos de inspeção e testes.

2.5.1. Verificação Visual: Verificação de falhas, trincas ou quebras no corpo, conferência de acabamento, conferencia da

perfeita montagem entre a válvula e o conjunto de acionamento, conferencia da perfeita fixação

entre o disco (borboleta) e os eixos.

2.5.2. Verificação Dimensional: Verificação das dimensões definidas na especificação (flanges, face a face da válvula, etc.).

OBS.: Na verificação do face a face da válvula serão consideradas as extremidades entre os

21

flanges da válvula, conforme norma ABNT NBR 15768.

2.5.3. Verificação de Documentos: Avaliação dos certificados de rastreabilidade de materiais usados na fabricação. A COPASA a seu

critério, poderá solicitar ensaios e/ou laudos técnicos para comprovação destes certificados.

2.5.4. Teste Hidrostático (Testemunhado): O corpo e obturador, após usinagem, deverão ser montados e preenchidos com água e

submetidos a uma pressão de 1,5 X PN da válvula por tempo de 3 minutos, conforme norma API

598.

2.5.5. Teste de Estanqueidade (Testemunhado): Verificar a estanqueidade da sede e a resistência do disco / obturador. A

válvula deverá ser colocada em dispositivo de teste hidrostático na posição horizontal com

obturador fechado e com a face aberta, devendo ser aplicada uma pressão de 1,1 X PN da válvula

por um período mínimo de 10 minutos conforme norma ABNT NBR 15768.

Os testes, no caso das válvulas que possuam o anel de vedação fixado ao corpo, deverão ser

realizados sem a instalação de contra flange ou qualquer dispositivo externo do lado a jusante

(lado seco), que auxilie a fixação da sede de vedação.

Pressões de teste: 1- 3,0 kgf/cm²;

2- 6,0 kgf/cm²;

3- 1,10 vezes a pressão nominal da válvula.

OBS.: deverão ser testadas 100% do fornecimento.

2.5.6. Teste de Performance (Testemunhado): Teste funcional com abertura e fechamento da válvula 3 vezes consecutivas com pressão dE 1,1 X

PN da válvula.

2.5.7. Teste de Deformação (Testemunhado): Com a válvula fechada será medido a cota “a”, conforme indicado na fig.1, antes e após o teste de

estanqueidade.

A diferença entre a primeira e a segunda medida não poderá ser superior aos valores indicados na

tabela abaixo.

Esta medição deverá ser feita no lado oposto ao do batente do disco, ou seja, a 180° da

localização do batente.

22

FIG. 01

DN VARIAÇÃO DA COTA “A” EM MM

PN10 PN16 PN20 PN20 100 0,5 0,5 0,5 0,5

250 0,7 0,7 0,7 0,7

450 1,0 1,0 1,0 1,0

700 1,5 1,5 1,5 1,5

900 2,0 2,0 2,0 2,0

1100 2,5 2,5 2,5 2,5

1400 3,0 3,0 3,0 3,0

1600 3,5 3,5 3,5 3,5

2.5.8. Pintura: Verificar a aderência e espessura da camada de tinta na válvula conforme norma ABNT NBR

11003.

3. VÁLVULA ESFERA EXCÊNTRICA

3.1. DESCRIÇÃO Válvula esfera excêntrica, com tampa na sua parte superior que permita o acesso e retirada dos

componentes internos sem a necessidade de retirada da válvula da linha do processo.

O corpo da válvula será flangeado, conforme norma NBR 7675.

Deve permitir sua montagem no ponto de aplicação nas posições horizontal, vertical ou inclinada.

A posição do eixo do obturador será excêntrica relativamente ao eixo da válvula, bem como ao eixo

da sede de vedação (bi-excêntrica).

A vedação deve adequada para ambas as direções do líquido (bi-direcional), sendo uma direção

preferencial e a outra secundária.

Nota 1: A válvula deverá oferecer vedação 100% (vazamento zero) na direção preferencial,

compatível com a norma ANSI Classe de Vedação VI (seis), ou superior.

23

Nota 2: A válvula deverá oferecer uma vedação na direção secundária compatível com a norma

ANSI Classe de Vedação V (cinco), ou superior.

A sede de vedação deverá ser substituível e afixada ao corpo da válvula.

Nota 3: Não será aceita válvula cuja sede seja fundida no corpo das válvulas.

Os mancais auto lubrificantes da válvula serão isolados do líquido recalcado.

Nota 4: Não serão admitidas ligas não ferrosas de baixa qualidade mecânica e de atrito.

Sistema combinado de carcaça e obturador em duplo excêntrico, de modo que o contato das

superfícies de vedação percorra uma trajetória esférica, cujo atrito entre elas ocorra nos ângulos

próximos ao fechamento, garantindo baixo atrito e capacidade de vedação duradoura e vedação

para diferencial de pressão “zero”.

A área de passagem da válvula será de aproximadamente 100% do diâmetro nominal da válvula,

ou seja, no mínimo a mesma área de passagem permitida pelo tubo de mesmo diâmetro da válvula

ao qual ela será flangeada.

O movimento de fechamento/abertura obtido pelo giro de um quarto de volta ou de 0 a 90º, limitado

com cursos mecânicos (batentes), fundidos no corpo ou na tampa da válvula.

A válvula poderá ser acionada por um dos seguintes modos:

a) com redutor mecânico e atuador manual;

b) com moto-redutor e atuador elétrico on-off;

O sentido preferencial da passagem do líquido no interior do corpo deverá ser indicado na parte

externa do corpo da válvula, através de uma seta, de forma indelével.

O flange da válvula de esfera excêntrica para acoplamento da válvula ao atuador deve ser dotado

de rebaixo conforme figura 2 - tabela 2 da Norma ISO 5211.

3.2. DIMENSÕES FACE A FACE DAS VÁLVULAS As dimensões face a face das válvulas deverão atender ao disposto na norma Norma ISO 5752,

série 03.

3.3. MATERIAIS EMPREGADOS

O Quadro abaixo dispõe sobre os materiais empregados para a fabricação das válvulas.

Parte componente Material

Corpo (carcaça) Ferro fundido nodular ASTM A 536 GR.65.45.12.

Tampa Ferro fundido nodular ASTM A 536 GR.65.45.12.

Conjunto eixo-obturador Fundidos em peça única em Aço inox (conforme ASTM A

743- CF 8M), revestido em borracha nitrílica Buna N;

Sede Aço inox (conforme ASTM A 743- CF 8M),

Mancal PTFE, auto-lubrificante, ou similar

24

3.4. APLICAÇÃO DAS VÁLVULAS A classe de pressão da válvula poderá ser PN10, PN16 ou PN25.

As válvulas de esfera excêntrica são do tipo válvula de bloqueio e devem operar com o obturador

totalmente aberto ou totalmente fechado (“on-off”).

O sistema de eixo e mancais serão selados contra o contato com o fluido e o meio externo à

válvula através de anéis o’ring e selos fabricados em borracha, sendo os mancais auto lubrificados

e fabricados em PTFE ou similar, não sendo admitidas ligas não ferrosas de baixas qualidades

mecânicas e de atrito.

Não será permitido equipar a válvula com atuador elétrico modulante.

3.5. CONDIÇÕES TÉCNICAS REQUERIDAS PARA OS ATUADORES

3.5.1. Características Construtivas Os atuadores elétricos devem ser fornecidos com dispositivo mecânico para permitir a conversão

do atuador elétrico em atuador mecânico com acionamento manual, possibilitando a operação da

válvula manualmente quando houver interrupção do fornecimento de energia elétrica ou quando a

operação assim o necessitar.

Todo flange de acoplamento do atuador deve ser dotado de ressalto, figura 2 - tabela 2 da Norma

ISO 5211.

Todos os atuadores elétricos de válvulas de esfera excêntrica deverão possuir grau de Proteção

IP68.

Os prensa-cabos dos atuadores elétricos devem ser compatíveis ao Grau de Proteção IP68.

O tempo do atuador para fechamento do obturador da Válvula será superior a 25 vezes o Período

da Canalização.

A aderência e a espessura da camada de tinta da pintura dos atuadores serão conforme a norma

ABNT NBR 11.003.

O flange do atuador para acoplamento deste à válvula deve ser dotado de ressalto, conforme figura

2 - tabela 2 da Norma ISO 5211.

3.6. INSPEÇÃO E TESTES DE QUALIFICAÇÃO DE VÁLVULAS E DE ATUADORES

3.6.1. Considerações Iniciais Todas as válvulas deverão ser testadas em bancada de fábrica (100% do lote).

Serão rejeitadas as válvulas/redutores com atuadores que apresentarem qualquer

desconformidade construtiva e/ou operacional especificadas e comprovadas nos procedimentos de

25

inspeção e testes.

3.6.1.1. Verificação Documental Verificação e avaliação dos certificados de rastreabilidade de materiais usados na fabricação. A

Copasa a seu critério, poderá solicitar ensaios e/ou laudos técnicos para comprovação destes

certificados.

3.6.1.2. Verificação Visual Verificação de falhas, trincas ou quebras no corpo, conferência de acabamento, conferencia da

perfeita montagem entre a válvula e o conjunto de acionamento, conferencia da perfeita fixação

entre o obturador, os eixos e a sede.

3.6.1.3. Verificação Dimensional Verificação das dimensões definidas na especificação (flanges, face a face da válvula, etc.).

Nota: na verificação do face a face da válvula serão consideradas as extremidades entre os flanges

da válvula, conforme norma ABNT NBR 15768.

3.6.1.4. Teste Hidrostático (Testemunhado) O corpo e obturador após usinagem deverão ser montados e preenchidos com água e submetidos

a uma pressão de 1,5 x PN da válvula por tempo de 3 minutos, conforme norma API 598.

3.6.1.5. Teste de Estanqueidade (Testemunhado) Verificar a estanqueidade da sede e a resistência do obturador. A

válvula deverá ser colocada em dispositivo de teste hidrostático na posição horizontal com

obturador fechado e com a face aberta, devendo ser aplicada uma pressão de 1,1 x PN da válvula

por um período mínimo de 10 minutos conforme norma ABNT NBR 15768.

Os testes, no caso das válvulas que possuam o anel de vedação fixado ao corpo, deverão ser

realizados sem a instalação de contra flange ou qualquer dispositivo externo do lado a jusante

(lado seco), que auxilie a fixação da sede de vedação.

Nota: Somente serão aprovadas as válvulas que apresentarem estanqueidade total.

As pressões de testes serão:

a) 3,0 Kgf/cm2;

b) 6,0 Kgf/cm2;

c) 1,10 x PN;

3.6.1.6. Ensaios a que serão submetidas as válvulas: a) Teste hidrostático da carcaça por um período de 30 minutos, submetida a uma pressão mínima

26

de 50% (cinquenta por cento) acima da Pressão Nominal da válvula, ou seja, 1,50 x PN;

b) Teste de vedação para diferenciais de pressão de 10% (dez por cento) acima da Pressão

Nominal da válvula, ou seja, 1,10 x PN;

c) Existência de indicador visual das posições “aberta” e “fechada”;

d) Existência de limitadores de curso de abertura e fechamento, reguláveis. e) Teste funcional com abertura e fechamento da válvula 3 vezes consecutivas com pressão de 1,1 x

PN da válvula.

3.6.1.7. Pintura A aderência e a espessura da camada de tinta da pintura da válvula deverão atender à norma

ABNT NBR 11.003.

4. VÁLVULA DE ESFERA

4.1. DESCRIÇÃO Válvula de esfera, passagem circular plena, flangeada, 1/4 de volta, fabricada conforme descrito n

item 4.3. (todas as normas aqui citadas devem ser adotadas em suas últimas revisões publicadas):

4.2. APLICAÇÃO Saneamento básico nas canalizações de água bruta ou tratada com temperatura máxima do fluído

de 40ºc, a serem instaladas principalmente em elevatórias em ambientes confinados e sujeitos a

inundações e locais de grande dificuldade de manutenção.

Fechamento ou abertura através de giro de 90º (noventa graus) do obturador de fluxo.

4.3. CARACTERÍSTICAS CONSTRUTIVAS Diâmetro nominal (mm): Diversos.

Classe de pressão (kgf/cm2) : PN 10, PN 16, PN 25.

Face-a-face: Para DN até 300mm: de acordo com a norma ISO 5752-série básica 03

Para DN acima de 300mm: de acordo com padrão do fabricante.

Flanges: Padrão de furação conforme norma ABNT NBR 7675 ou ISO 2531.

Flange para montagem do redutor/atuador: Conforme norma ISO 5211 com rebaixo.

27

A válvula deve possuir ponta de eixo quadrado.

A montagem do redutor/atuador deverá ser feita de forma direta no eixo da válvula, não

sendo aceito nenhum tipo de elemento intermediário de adaptação entre a válvula e o

atuador/redutor.

Não serão aceitas adequações de furação nos flanges de montagem (flanges com mais de

um padrão de furação), nem montagens inadequadas (flanges em

desconformidade com a norma solicitada).

Torque de acionamento: Para dimensionamento do torque de acionamento deverá ser considerado 1,1 vezes a

classe de pressão nominal de trabalho da válvula acima especificada. O redutor

deverá ser projetado e construído para um valor de torque de, no mínimo, 1,5 vezes o

torque calculado. deverá ser claramente indicado na proposta e na documentação técnica,

os valores de torque exigido pela válvula e fornecido pelo redutor.

Obturador e eixos: Em aço inox ASTM A743 CA-40 ou superior em resistência mecânica e de corrosão,

construídos em forma de esfera.

A linha de centro dos eixos deve ser coincidente em relação ao centro da esfera. Tais

peças deverão ser dimensionadas para não sofrerem deformações quando submetido às

pressões de testes da válvula.

Deverá ser garantido o posicionamento correto do obturador nas posições aberto e

fechado.

Corpo: Formado por peça fundida em ferro fundido nodular ASTM A536-65.45.12 , aço carbono

fundido ASTM A216 WCB ou superior em resistência mecânica e de corrosão.

Tampa: Formada por peça fundida em ferro fundido nodular ASTM A536-65.45.12, aço carbono

fundido ASTM A216 WCB ou superior em resistência mecânica e de corrosão.

Sede: Deverá ser substituível fabricada em PTFE ou em aço inox ASTM A743-CF8M ou aço inox

superior em resistência mecânica e de corrosão.

28

Revestimento interno do corpo: Em epóxi aplicado na superfície interna do corpo, garantindo maior resistência contra

processos corrosivos.

Vedação dos eixos: Através de juntas e/ou Oring´s em Buna N, a fim de preservar os mancais e os eixos

contra partículas sólidas existentes no fluído.

Mancais: Deverão ser construídos em bronze SAE 660 ou em material superior em resistência

mecânica e à corrosão devendo ser auto lubrificantes isolados do líquido.

Mancais radiais: Deverão ser dimensionados para garantir total absorção das cargas laterais quando a

válvula for submetida a 1,5 x a sua pressão nominal.

Mancal axial: Deverá ser dimensionado para suportar toda carga axial. esta configuração deverá garantir

que a válvula possa operar em qualquer posição do eixo (horizontal, vertical ou inclinada).

Plaquetas de identificação: Construídas em aço inox AISI 304 ou superior devendo ser fixadas por meio de parafusos

ou rebites.

As plaquetas deverão ser firmemente fixadas em local de fácil leitura, de forma que não

haja risco de soltarem com o tempo.

As marcações deverão ser feitas em alto ou baixo relevo e não deverão apresentar

rasuras ou regravações de qualquer informação.

4.4. ESPECIFICAÇÃO DE PINTURA DAS VÁLVULAS

4.4.1. Características Gerais: Esquema para ambientes severos, como acabamento em equipamentos em altas condições de

umidade.

29

4.4.2. Preparação da Superfície Jateamento ao metal quase branco (ABNT NBR 7348). Aplicar sobre superfícies limpas, secas e

livres de contaminação, observando o intervalo entre demãos de cada tinta.

4.4.3. Pintura Externa: 4.4.3.1. Tinta de Fundo:

Produto: Primer epóxi poliamida

Espessura da película seca mínima recomendada: 50 µm por demão

Espessura de película úmida:100 µm

Intervalo entre demãos a 25° c: mínimo: 10 horas - máximo: 30 dias.

Relação de mistura: (2x1 volume)

Diluição: 700.0005 a 20% por volume

Equipamento para aplicação: Pistola convencional Modelo JGA/CAPA de ar 704 /BICO EX.

4.4.3.2. Tinta de Acabamento: Produto - epóxi poliamida, cor conforme NORMA TÉCNICA COPASA T 017/1

Espessura da película seca mínima recomendada: 120 µm por demão

Intervalo entre demãos a 25° c: mínimo: 16 horas máximo: 24 h.

Relação de mistura: (2x1 volume)

Diluição: 700.0005 a 15% por volume

Equipamento para aplicação: pistola convencional modelo JGA / CAPA

DE AR 67 / BICO FX.

Espessura final seca: 200 µm.+/- 10%.

OBS.: O fornecimento do conjunto de acionamento (redutor com atuador manual/redutor com

atuador elétrico) será de responsabilidade do fornecedor da válvula, o fornecimento do

acionamento.

4.5. REDUTOR COM ATUADOR MANUAL

4.5.1. Características Construtivas e Torque Tipo coroa sem-fim,fuso construído em aço liga,coroa construída em ferro fundido nodular, sistema

de lubrificação permanente, autotravamento e posição de montagem flexível.

4.5.2. Demais Características Grau de proteção (IP68);

30

Flange de acoplamento do redutor/atuador conforme norma ISO 5211 com ressalto conforme figura

2 - tabela 2;

Disponibilizar indicador externo/mecânico contínuo de posição para a situação de válvula

aberta/válvula fechada e vice versa;

Disponibilizar travas mecânicas como fim de curso para as posições de válvula.

aberta/válvula fechada;

Ter acabamento e pintura resistente a corrosão para ambiente de instalação com umidade relativa

do ar maior ou igual a 95%,com cor conforme norma técnica COPASA T 017/1;

A montagem deverá ser diretamente com o eixo da válvula, sem adaptações, braços,

acoplamentos intermediários ou similares;

Os eixos deverão ser apoiados sobre mancais de rolamento, dimensionados adequadamente

baseando-se na capacidade de carregamento estático do rolamento.

Para dimensionamento, o torque adotado deverá ser de 1,5 vezes o torque decorrente da pressão

definida pela classe de pressão especificada e a saber: Classe PN 10 = 10,0 kgf/cm²

Classe PN 16 = 16,0 kgf/cm²

Classe PN 25 = 25,0 kgf/cm²

Classe PN 30 = 30,0 kgf/cm²

4.6. ATUADOR MANUAL: O elemento de manobra deverá através de volante circular com caixa de redução para qualquer

diâmetro.

Em qualquer dos casos, o elemento de manobra deverá ser dimensionado para a atuação manual

com força igual ou inferior a 36 Kgf, aplicados com as mãos de um único operador (referência

norma AWWA C504).

Para atender a esta condição, poderá ser montado sistema de redutores em série e/ou outros

recursos técnicos disponíveis na teoria dos sistemas de engrenamento.

4.7. INSPEÇÃO E TESTES DAS VÁLVULAS: Serão rejeitadas as válvulas/redutores com atuadores manuais que apresentarem qualquer

desconformidade construtiva e/ou operacional especificada e comprovada nos procedimentos de

inspeção e testes.

4.7.1. Verificação Visual: Verificação de falhas, trincas ou quebras no corpo, conferência de acabamento, conferência da

perfeita montagem entre a válvula e o conjunto de acionamento.

31

4.7.2. Verificação Dimensional: Verificação das dimensões definidas na especificação (flanges, face a face da válvula, etc.).

4.7.3. Verificação de Documentos: Avaliação dos certificados de rastreabilidade de materiais usados na fabricação. A

COPASA a seu critério, poderá solicitar ensaios e/ou laudos técnicos para comprovação destes

certificados.

4.7.4. Teste Hidrostático (Testemunhado): O corpo e obturador após usinagem deverão ser montados e preenchidos com água e submetidos

a uma pressão de 1,5 x PN da válvula por tempo de 3 minutos, conforme NORMA API 598.

4.7.5. Teste de estanqueidade (Testemunhado): Verificar a estanqueidade da sede e a resistência do obturador.

A válvula deverá ser colocada em dispositivo de teste hidrostático na posição horizontal com

obturador fechado e com a face aberta, devendo ser aplicada uma pressão de 1,1 x

PN da válvula por um período mínimo de 3 minutos conforme NORMA API 598.

Os testes deverão ser realizados sem a instalação de contra flange ou qualquer dispositivo externo

do lado a jusante (lado seco). somente serão aprovadas as válvulas que apresentarem

estanqueidade total.

Obs.: deverão ser testadas 100% do fornecimento.

4.7.6. Teste de performance (Testemunhado): Teste funcional com abertura e fechamento da válvula com pressão de 1,1 x PN da válvula.

4.7.7. Pintura: Verificar a aderência e espessura da camada de tinta na válvula conforme norma ABNT NBR

11003.

Nota: Durante o processo de fabricação, a COPASA ou seu preposto poderá fazer

diligenciamentos às instalações do fabricante para avaliar os processos de fabricação e comprovar

a aplicação dos materiais especificados, podendo solicitar análise técnica dos materiais utilizados

(composição, dureza, etc.).

32

5. VÁLVULA DE GAVETA COM FLANGES COM CUNHA DE BORRACHA-EURO

5.1. DESCRIÇÃO

Válvula de gaveta, passagem circular plena, flangeada, fabricada conforme características abaixo

(todas as normas aqui citadas devem ser adotadas em suas últimas revisões publicadas):

5.2. APLICAÇÃO

Saneamento básico para bloqueio em canalizações de água bruta ou tratada, com temperatura

máxima do fluído de 40ºc, a serem instaladas principalmente em elevatórias em ambientes

confinados e sujeitos a inundações e locais de grande dificuldade de manutenção.

Fechamento ou abertura através do obturador de fluxo.

5.3. CARACTERÍSTICAS CONSTRUTIVAS Diâmetro nominal (mm): Diversos. Classe de pressão (kgf/cm2): PN 10, PN 16, PN 25.

Face-a-face:

De acordo com a norma ISO 5752-série básica 15

Flanges: Padrão de furação conforme norma ABNT NBR 14968 ou ISO 5752.

Corpo:

Formado por peça fundida em ferro fundido dúctil.

Tampa: Formado por peça fundida em ferro fundido dúctil.

Deverá possuir fácil remoção e possibilitar manutenção interna sem a retirada do corpo da

válvula da tubulação.

Cunha: Revestida com elastômero

Revestimento interno do corpo: Em epóxi aplicado na superfície interna do corpo, garantindo maior resistência contra processos corrosivos.

Acionamento

33

Destinam-se a trabalhar somente em duas posições:

Abertura total - A cunha aloja-se inteiramente na tampa do registro, desobstruindo

completamente a passagem e permitindo escoamento livre em todo o diâmetro nominal.

Fechamento total - A cunha aloja-se sobre a superfície da sede de vedação situada no

corpo do registro, bloqueando completamente a passagem, a vedação acontece pelo

contato dos elastômeros com a parede do corpo.

Plaquetas de identificação: Construídas em aço inox AISI 304 ou superior devendo ser fixadas por meio de parafusos

ou rebites.

As plaquetas deverão ser firmemente fixadas em local de fácil leitura, de forma que não

haja risco de soltarem com o tempo.

As marcações deverão ser feitas em alto ou baixo relevo e não deverão apresentar

rasuras ou regravações de qualquer informação.

5.4. ESPECIFICAÇÃO DE PINTURA DAS VÁLVULAS

5.4.1. Tinta de Acabamento: Revestimento interno e externo em epóxi pó depositado eletrostaticamente com espessura mínima

250 µm, padrão de cor azul RAL 5005.

5.5. ATUADOR MANUAL: O elemento de manobra deverá através de volante circular com caixa de redução para qualquer

diâmetro.

Em qualquer dos casos, o elemento de manobra deverá ser dimensionado para a atuação manual

com força igual ou inferior a 36 Kgf, aplicados com as mãos de um único operador (referência

norma AWWA C504).

Para atender a esta condição, poderá ser montado sistema de redutores em série e/ou outros

recursos técnicos disponíveis na teoria dos sistemas de engrenamento.

5.6. INSPEÇÃO E TESTES DAS VÁLVULAS: Serão rejeitadas as válvulas/redutores com atuadores manuais que apresentarem qualquer

desconformidade construtiva e/ou operacional especificada e comprovada nos procedimentos de

inspeção e testes.

34

5.6.1. Verificação Visual: Verificação de falhas, trincas ou quebras no corpo, conferência de acabamento, conferência da

perfeita montagem entre a válvula e o conjunto de acionamento.

5.6.2. Verificação Dimensional: Verificação das dimensões definidas na especificação (flanges, face a face da válvula, etc.).

5.6.3. Verificação De Documentos: Avaliação dos certificados de rastreabilidade de materiais usados na fabricação. A

COPASA a seu critério, poderá solicitar ensaios e/ou laudos técnicos para comprovação destes

certificados.

5.6.4. Teste Hidrostático (Testemunhado):

O corpo e obturador após usinagem deverão ser montados e preenchidos com água e submetidos

a uma pressão de 1,5 x PN da válvula por tempo de 3 minutos, conforme NORMA API 598.

5.6.5. Teste De Estanqueidade (Testemunhado): Verificar a estanqueidade da sede e a resistência do obturador.

A válvula deverá ser colocada em dispositivo de teste hidrostático na posição horizontal com

obturador fechado e com a face aberta, devendo ser aplicada uma pressão de 1,1 x

PN da válvula por um período mínimo de 3 minutos conforme NORMA API 598.

Os testes deverão ser realizados sem a instalação de contra flange ou qualquer dispositivo externo

do lado a jusante (lado seco).somente serão aprovadas as válvulas que apresentarem

estanqueidade total.

Obs.: deverão ser testadas 100% do fornecimento.

5.6.6. Teste de Performance (Testemunhado): Teste funcional com abertura e fechamento da válvula com pressão de 1,1 x PN da válvula.

5.6.7. Pintura:

Verificar a aderência e espessura da camada de tinta na válvula conforme norma ABNT NBR

11003. Nota: Durante o processo de fabricação, a COPASA ou seu preposto poderá fazer

diligenciamentos às instalações do fabricante para avaliar os processos de fabricação e comprovar

a aplicação dos materiais especificados, podendo solicitar análise técnica dos materiais utilizados

(composição, dureza, etc.).

35

6. VÁLVULA DE RETENÇÃO COM FLANGES

6.1. DESCRIÇÃO Válvula de retenção de fechamento rápido, flangeada, fabricada conforme características abaixo

(todas as normas aqui citadas devem ser adotadas em suas últimas revisões publicadas):

6.2. APLICAÇÃO Saneamento básico para bloqueio em canalizações de água bruta ou tratada com temperatura

máxima do fluído de 40ºc, a serem instaladas principalmente em elevatórias em ambientes

confinados e sujeitos a inundações e locais de grande dificuldade de manutenção.

6.3. CARACTERÍSTICAS CONSTRUTIVAS Diâmetro nominal (mm): Classe de pressão (kgf/cm2) : PN

Face-a-face: De acordo com a norma API 594, API 6D, ISO 14313

Flanges: Padrão de furação conforme norma ABNT NBR 7675

Vedação: Tipo metal x metal

Corpo: ASTM A536 – 65.45.12

Obturador : ASTM A473 – CF8M

Sede: ASTM A473 – CF8M

Guia do obturador: ASTM A473 – CF8M

Estabilizador: ASTM A536 – 65.45.12

Mola: AISI 302

Plaquetas de identificação: Construídas em aço inox AISI 304 ou superior devendo ser fixadas por meio de parafusos

36

ou rebites.

As plaquetas deverão ser firmemente fixadas em local de fácil leitura, de forma que não

haja risco de soltarem com o tempo.

As marcações deverão ser feitas em alto ou baixo relevo e não deverão apresentar

rasuras ou regravações de qualquer informação.

6.4. ESPECIFICAÇÃO DE PINTURA DAS VÁLVULAS

6.4.1. Tinta de Acabamento: Revestimento interno e externo em epóxi pó depositado eletrostaticamente com espessura mínima

250 µm, padrão de cor azul RAL 5005.

6.5. INSPEÇÃO E TESTES DAS VÁLVULAS: Serão rejeitadas as válvulas que apresentarem qualquer desconformidade construtiva e/ou

operacional especificada e comprovada nos procedimentos de inspeção e testes.

6.5.1. Verificação Visual: Verificação de falhas, trincas ou quebras no corpo, conferência de acabamento, conferência da

perfeita montagem entre a válvula e o conjunto de acionamento.

6.5.2. Verificação Dimensional: Verificação das dimensões definidas na especificação (flanges, face a face da válvula, etc.).

6.5.3. Verificação de Documentos: Avaliação dos certificados de rastreabilidade de materiais usados na fabricação. A

COPASA a seu critério, poderá solicitar ensaios e/ou laudos técnicos para comprovação destes

certificados.

6.5.4. Teste Hidrostático (Testemunhado): O corpo e obturador após usinagem deverão ser montados e preenchidos com água e submetidos

a uma pressão de 1,5 x PN da válvula por tempo de 3 minutos, conforme NORMA API 598.

6.5.5. Teste de Estanqueidade (Testemunhado): Verificar a estanqueidade da sede e a resistência do obturador.

A válvula deverá ser colocada em dispositivo de teste hidrostático na posição horizontal com

obturador fechado e com a face aberta, devendo ser aplicada uma pressão de 1,1 x

37

PN da válvula por um período mínimo de 3 minutos conforme NORMA API 598.

Os testes deverão ser realizados sem a instalação de contra flange ou qualquer dispositivo externo

do lado a jusante (lado seco).

Somente serão aprovadas as válvulas que apresentarem estanqueidade total.

Obs.: deverão ser testadas 100% do fornecimento.

6.5.6. Pintura: Verificar a aderência e espessura da camada de tinta na válvula conforme norma ABNT NBR

11003.

Nota: Durante o processo de fabricação, a COPASA ou seu preposto poderá fazer

diligenciamentos às instalações do fabricante para avaliar os processos de fabricação e comprovar

a aplicação dos materiais especificados, podendo solicitar análise técnica dos materiais utilizados

(composição, dureza, etc.).