desagregacion

-

Upload

yeyko-hernandez -

Category

Documents

-

view

52 -

download

1

Transcript of desagregacion

3.1 El sistema corporativo de planeación 3.2 Información necesaria 3.3 Costos involucrados 3.4 Estrategias 3.5 Construcción del plan agregado de producción 3.6 Modelos matemáticos 3.7 Tópicos

La palabra agregada significa que la planeación se lleva a cabo a grosso modo para satisfacer la demanda total de todos los productos que comparten los mismos recursos de una instalación (una máquina, un operador, etc.)

La “agregación” se hace:

a nivel de productos agrupando los productos en familias.

y a nivel de tiempo, considerando plazos relativamente largos: meses, bimestres, cuatrimestres, semestres.

Esta agregación se hace debido a que las variaciones en el pronóstico son relativamente menores cuando se agrupan los productos y el tiempo: efecto pooling.

Además, con el plan agregado se revisan las capacidades de recursos compartidos (personal, maquinaria).

El objetivo es determinar las cantidades de producción y los niveles requeridos de recursos para alcanzar esas metas de producción.

El problema es cumplir tanto como sea posible la demanda esperada balanceando los impactos por los cambios de los niveles de producción, inventario y/o fuerza de trabajo.

Bottom-up: Se tienen pronósticos individuales de demanda para cada artículo y se “agregan” para la revisión de la capacidad.

Top-down: Se define una estructura de agregación, se trabaja con los pronósticos agregados y con ellos se revisa la capacidad.

Es importante considerar que el plan agregado después se debe “desagregar” para construir el Plan Maestro de Producción, donde ya se define la producción para cada artículo en específico y en periodos relativamente cortos (semanas, meses).

El enfoque bottom-up es más directo, pero requiere más trabajo.

El enfoque top-down es más rápido, pero la desagregación puede ser confusa e inexacta.

En el enfoque Top-down es necesario:

Agrupar los productos en familias y encontrar un producto representativo para todos los productos de la familia.

Definir el número de recursos necesarios para producir una unidad de este producto agregado.

Definir los costos asociados a este producto agregado.

Cuando la clase de artículos producidos es parecida, una unidad de producción agregada puede corresponder a un artículo “promedio”.

Si se producen muchas clases distintas de artículos sería más adecuado considerar unidades agregadas en términos de peso, volumen, cantidad necesaria de trabajo, o valor monetario.

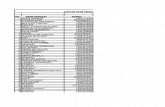

Plan agregado

Mes Trimestre 1 Trimestre 2 Trimestre 3

Número de motores 115 110 110

Programa maestro

Mes E F M A M J J A S

Motores CA:

5 hp

25 hp

15

20

25

30

20

15

15

30

15

20

20

10

20

Motores CD:

20 hp

10

10

Motores TRIF:

10 hp

5

15

15

5

10

10

La desagregación en el enfoque Top-Down depende de:

A) Para los productos: de la estructura definida para la agregación por familias.

B) Para el tiempo: de la capacidad de producción.

1 Empiece con un pronóstico de ventas para cada producto que indique las cantidades a venderse en cada periodo durante el horizonte de planeación.

2 Totalice todos los pronósticos de productos o

servicios individuales en una demanda agregada. Si los productos son unidades heterogéneas, se debe seleccionar una unidad homogénea de medición que permita a la vez que los pronósticos se sumen y que los resultados agregados se vinculen con la capacidad de producción.

3 Transforme la demanda agregada de cada periodo en trabajadores, materiales, máquinas y otros elementos de capacidad requeridos para satisfacer la demanda agregada.

4 Establezca los elementos necesarios

(trabajadores, horas, subcontratación, inventarios, nivel de producción) para satisfacer la demanda.

Período de Planeación de Producción: El segmento de tiempo que la organización desea planear su producción (año, mes, semana, etc.).

Horizonte de Planeación de Producción: El número de períodos (a futuro) que son considerados para hacer el plan (Un horizonte de un año, en períodos mensuales).

Unidad de Producción Agregada: La unidad de producción recomendada por el plan para el siguiente período de planeación.

Instalación de Producción Agregada: La instalación de manufactura que se necesita para llevar a cabo un plan agregado.

Plan Agregado: El plan resultante para el tamaño de la fuerza de trabajo (empleados, horas-hombre..) y nivel de producción en una planeación agregada dada.

Desagregación: La actividad de convertir el nivel de producción planeado en las cantidades de cada uno de los productos finales manufacturados en la planeación.

Programa Maestro: El resultado de la desagregación del plan de producción. Lista los modelos a ser producidos, y en qué cantidades, en el siguiente período.

Costo de la Fuerza de Trabajo: El costo promedio de emplear un trabajador de producción para un período de producción regular.

Costo de Producción: El costo asociado con cada unidad de producción agregada (no incluir el costo de la fuerza de trabajo, aunque en algunos casos se hace). Costo de materia prima, inventario en proceso, etc.

Costo de Inventario: La pérdida de oportunidad resultante de invertir dinero en inventarios de producto terminado + el costo de espacio en el cual se almacena el producto terminado.

Costo de Contratación: El costo de incrementar la fuerza de trabajo por una persona (costo de departamento de personal, costos de entrenamiento).

Costo de Despido: El costo asociado con reducir la fuerza de trabajo por una persona.

Costo de Agotamiento o Faltante: Las pérdidas resultantes de fallar en la satisfacción de la demanda por el producto.

Costo de Tiempo Extra: El costo de producir una unidad en tiempo extra.

Costo de Tiempo Muerto: El costo asociado con pagar un trabajo cuando la instalación está trabajando a menos del 100 % de su capacidad.

Costo de Subcontrato: El costo total por unidad si la producción es subcontratada a una fuente externa.

Tasa de producción por unidad de fuerza de trabajo: es el número de unidades agregadas producidas por un trabajador en un período de planeación.

Los costos por contratar y despedir trabajadores deben reflejar el impacto más allá del efecto económico de corto plazo. Por ejemplo, una rotación muy alta de personal tiene efectos en la imagen de la empresa, la incorporación de mano de obra calificada y pérdida de inversión en entrenamiento y capacitación.

La aparición de cuellos de botella para cubrir la demanda en ciertos periodos nos obliga a flexibilizar las políticas de tiempo extra, outsourcing, manejo de faltantes, etc.

Efecto del fin del horizonte. Al final del periodo de planeación se puede pensar en reducir los inventarios o el personal para reducir costos sin considerar que en realidad la demanda continúa más allá del horizonte de planeación.

En la práctica se usan programas progresivos, donde en el momento de la siguiente decisión se incorpora un nuevo pronóstico de la demanda a los anteriores.

El nuevo plan puede sugerir cambios en las decisiones de producción para el periodo actual, pero debe considerarse el costo de hacer cambios de último momento.

Por lo tanto, de acuerdo a los tiempos de ajuste y de corridas de producción, los planes agregados se congelan un número de periodos y se calculan nuevas decisiones a partir del siguiente periodo “no-congelado”.

Finalmente, para tratar la incertidumbre en la demanda y los tiempos de producción, se puede asegurar un nivel de inventario de seguridad que sirva para amortiguar esa variabilidad.

1.- Estrategias puras. - Variación en los Niveles de Fuerza de Trabajo. - Variación en los Niveles de Inventario. - Subcontratación o tiempo extra. 2.- Estrategias mixtas o combinadas.

La compañía Densepack desarrolló un pronóstico que tiene el siguiente comportamiento de demanda, para unidades de memoria de PCs.

Mes Demanda

1 1280

2 640

3 900

4 1200

5 2000

6 1400

Se tiene disponible la siguiente información.

Fuerza de trabajo inicial: 300 trabajadores Inventario al inicio del horizonte: 500 unidades Inventario al final del horizonte: 600 unidades Costo de contratación: $500 / trabajador Costo de despido: $1000 / trabajador

Costo de mantener en inventario: $80 / unidad-mes Costo por faltante de inventario: $200 / unidad-mes Costo de producción: $500 / unidad Costo de subcontratación: $530 / unidad Tasa de producción por trabajador: 3.6636

unidades/trabajador-mes Costo adicional de tiempo extra: $20 / unidad

Determine que estrategia es mejor.

Plan 1: Variación del Tamaño de la Fuerza de Trabajo.

La demanda se puede cubrir con exactitud si se varía el tamaño de la fuerza de trabajo. El plan comprende la contratación y el despido, según sea necesario. La producción será igual a la demanda.

Ver cálculos.

Plan 2: Variación en los niveles de Inventario.

Este plan se lleva a cabo cuando una empresa desea evitar las contrataciones y despidos. Lo común es que se elija un nivel de producción igual a su demanda promedio y cubra las variaciones de la demanda mediante un inventario.

Ver cálculos.

Plan 3: Subcontratación.

Es probable que una empresa prefiera producir una cantidad igual a sus capacidades actuales (con 300 trabajadores en este caso) y cubrir el resto de la demanda por medio de la subcontratación.

Ver cálculos.

Plan 1: Variación del Tamaño de la Fuerza de Trabajo

Plan 2: Variación en los niveles de Inventario

Plan 3: Subcon-tratación $ 3,865,090.00

$ 4,261,180.00

$ 4,120,960.00

El MPS (Master Production Schedule) se obtiene de la desagregación del Plan Agregado en los artículos individuales correspondientes a cada familia.

En general, no existe una metodología general para la desagregación del Plan Agregado en el Programa Maestro de Producción (MPS).

En el enfoque bottom-up los planes agregados resultan de agregar pronósticos de artículos individuales, por lo que la desagregación es directa.

En el enfoque top-down la desagregación está basada en un esquema jerárquico bien definido de artículo/familia/tipo.

Una vez hecha la desagregación debe revisarse que se cumplan las restricciones de capacidad consideradas para la planeación agregada.

A partir de la desagregación por producto se pueden usar técnicas MRP para la planeación del MPS usando los periodos prolongados de la planeación agregada. Lote por lote, Periodo Fijo, Cantidad Fija.

Para esta planeación hay que considerar: Inventarios existentes por producto. Ordenes esperadas. Costos de ordenar/producir, y de inventario. Ordenes prometidas.

Las órdenes prometidas se deben combinar con el pronóstico.

La demanda es la cantidad mayor entre el pronóstico y la suma de las ordenes prometidas para cada período.

Donde no existen ordenes prometidas durante la planeación se esperará que los clientes “consuman” el pronóstico a medida que pasa el tiempo.

Después de la desagregación por producto, la desagregación temporal puede ser hecha considerando tres aspectos:

Los tiempos de ajuste para cambiar de producto.

La capacidad total compartida por los productos.

Un enfoque de suavización del flujo.

Una empresa produce 3 tipos de empaques. La planeación agregada de empaques considera que se tienen que producir por trimestre las cantidades mostradas en la tabla. La secuencia de producción que minimiza los tiempos de ajuste es:

Producto 2Producto 1Producto 3Producto 2 a) Haga la desagregación mensual por producto y una participación

por producto tal como se muestra en la tabla. Considere que la línea donde se producen tiene una capacidad de 300 empaques por trimestre.

Usando técnicas MRP realice: b) La desagregación por suavización de flujo. c) La desagregación por lotes completos.

UNIDADES AGREGADAS

Trimestre

Demanda

(Dt) [u]

Produccion

(Pt) [u]

1 220 300

2 170 300

3 400 300

4 600 300

5 380 300

6 200 300

7 130 300

8 300 300

Esquema de Agregación

PROD 2 PROD 1 PROD 3

20% 30% 50%

Aguilar J.A. (2009). Material de la materia LOG533. Presentaciones en Powerpoint.

Nahmias S. (2007). Análisis de la producción y las operaciones. Ed. McGraw Hill.

Sule D.R. (2008). Production Planning and Industrial Scheduling. Ed. CRC Press.

Vollmann T.E., Berry W.L., Whybark D.C., Jacobs F.R. (2005). Manufacturing Planning and Control Systems for Supply Chain Management. Ed. McGraw Hill.