graosbrasil

-

Upload

graos-brasil -

Category

Documents

-

view

215 -

download

2

description

Transcript of graosbrasil

Ano XI • nº 52JANEIRO / FEVEREIRO 2012www.graosbrasil.com.br

Diretor ExecutivoDomingo Yanucci

Gerente de MarketingMarcos Ricardo da Silva

ColaboradorAntonio Painé Barrientos

MatrizBrasilAv. Juscelino K. de Oliveira, 824Zona 02CEP 87010-440Maringá - Paraná - BrasilTel/Fax: (44) 3031-5467E-mail: [email protected]

SucursalArgentinaRua América, 4656 - (1653)Villa Ballester - Buenos AiresRepública ArgentinaTel/Fax: 54 (11) 4768-2263E-mail: [email protected]

Revista bimestral apoiada pela:F.A.O - Rede Latinoamericana de

Prevenção de Perdas de Alimentos -ABRAPOS

As opiniões contidas nas matériasassinadas, correspondem

aos seus autores.

Conselho EditorialDiretor EditorFlávio Lazzari

Conselho EditorAdriano D. L. AlfonsoAntônio Granado MartinezCarlos CaneppeleCelso FinckDaniel QueirozJamilton P. dos SantosMaria A. Braga CaneppeleMarcia Bittar AtuiMaria Regina SartoriSonia Maria Noemberg LazzariTetuo HaraValdecir Dalpasquale

ProduçãoArte-final, Diagramação e CapaMarcos Ricardo da Silva

Ligue e Assine: (44) 3031-5467

Caros Amigos e Leitores

Um novo ano e uma nova safra são as oportunidades para seguir em nossocaminho de aprimoramento da pós-colheita de grãos e sementes no Brasil.Por isto chegamos a vocês com esta nova edição de Grãos Brasil, da sementeao consumo. Com a mais atualizada informação e com informações de gran-de interesse prático que será útil para todo o setor que tanto queremos.

Sempre os que trabalham com produções extensivas, devem mirar os céus ever o que passa com o clima, mais uma vez colhendo se gera um novoecossistema, aonde o responsável do armazém, com a tecnologia disponívelvai a busca da melhor conservação, aquela que não sofre perdas quali-quan-titativas. Uma das ferramentas mais poderosas é o frio, o resfriamento artifi-cial, onde não se depende das condições ambientais, nos assegura que vari-áveis como a temperatura e a umidade fiquem dentro de patamares seguros.Nesta edição apresentamos uma matéria sobre refrigeração, já são centenasas firmas que dispõem de equipamentos de frio e chegara a milhares empouco tempo.

Professores de nível internacional como o Dr. Irineu Lorini, prestigioso pes-quisador da Embrapa e presidente da ABRAPOS, nos fala sobre a qualidadedesejada na armazenagem de grãos no país. O Dr. Luis Cesar da Silva, per-manente colaborador nos atualiza sobre um grão-fruto e bebida de grandevalor para o Brasil, como é o café. Como o mais importante na pós-colheita éo armazenista, não podemos deixar de fora temas de prevenção de aciden-tes, apresentados pelo Dr. Nathan Levien Vanier e o professor Moacir Car-doso Elias. Nosso amigo o Eng. Carlos Otavio Matos, nos fala sobre tecnologiapara alcançar qualidade no armazém. Isto e outras informações você encon-tra nesta edição de nossa já mocinha Grãos Brasil, que esta completando 11anos.

Em Julho, nos dias 18 e 19, convidamos a todos os interessados do setorarmazenista, a uma verdadeira festa da tecnologia. Palestras, mesas redon-das, exposições, etc. com toda a informação atualizada. O Grãos 2012,Simpósio e exposição, Pós-colheita de Precisão, nos encontrara reunidosem Maringá (Pr), nas cômodas instalações do Hotel Bristol. Estamos prepa-rando nosso segundo livro de atualização: Aeração e Refrigeração, que es-peramos ter a acolhida como o primeiro da coleção, sobre Manejo Integradode Pragas Pós-colheita.

Deixamos esta nova entrega em suas mãos, esperamos que goste e lembrede dar continuidade a suas assinaturas para as próxi-mas edições, que é uma boa forma de colaborar comeste apostolado da difusão de tecnologia para o setorarmazenista.

Que DEUS abençoe seu lar e seu trabalho.

Com afeto. Domingo YanucciDiretor Executivo

Consulgran - GranosRevista Grãos Brasil

02 | www.graosbrasil.com.br| Janeiro / Fevereiro 2012

FICHA TÉCNICAEditorial

04 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

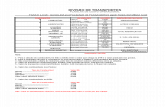

06 Preferência alimentar de Tribolium spp. e Sitophilus spp.

Setores

Não só de pão...Editorial02 37

10 Riscos e medidas preventivas de acidentes em unidadesarmazenadoras de grãos

13 Café - fruto, grão e bebida

19 Pós-colheita de precisão: O frio já chegouA refrigeração de grãos e sementes

23 Mais qualidade na armazenagem de grãos

25 A qualidade desejada na armazenagem de grãos no país

28 Secagem de Grãos

38

FICHA TÉCNICAIndice

Cool Seed NewsGrãos Brasil Responde06

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 05

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 07

TIRE VOCÊ TAMBÉMSUA DÚVIDA!

06 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

FICHA TÉCNICAGrãos Brasil Responde

Como as impurezas afetam a qualidade da armaze-nagem e qual o máximo índice de impurezas paragrãos de milho?Para os propósitos de classificação e comercialização,o índice máximo de impurezas permitido na massa degrãos é de 3%, estabelecidos nas portarias de classifi-cação. Entretanto, a condição ideal de armazenagemé a isenção total de impurezas, pois constituem umhabitat adequado para o desenvolvimento dos inse-tos-praga, ácaros, bactérias e fungos. Durante a car-ga, acumulam-se no centro e nas paredes dos silos ounos fundos dos graneleiros tipo "V". Uma prática re-comendável para a solução parcial deste problema éa remoção de parte da carga, do fundo para a partesuperior da massa de grãos, com a remoção de umacamada de aproximadamente 5 m de espessura, re-movendo toda a impureza concentrada e a distribuin-do, superficialmente, na massa de produto. No casodos silos verticais se devem remover o centro ("tubode impurezas"). A concentração de impurezas, empontos específicos da massa, prejudica a distribuiçãodo ar durante a aeração, o que geralmente se traduzem elevação da temperatura e degradação da quali-dade ou perda total do produto. A solução mais ade-quada para a redução do teor de impurezas é a insta-lação de uma máquina de limpeza depois do sistemade secagem, permitindo a operação denominada depós-limpeza.

Quais as vantagens e desvantagens do sistema deaeração por insuflação e aspiração?Para os propósitos de classificação e comercialização,O uso de insuflação ou de sucção de ar através da mas-sa de grãos, durante o processo de aeração é motivo decontrovérsia e de vários questionamentos prós e con-tra para as diferentes aplicações. Alguns pesquisado-res concluíram que a decisão a ser tomada a favor dainsuflação ou da sucção deve ser feita com base nasanálises prévias das condições do produto, do ar ambi-ente e das características da instalação, pois, claramen-te, qualquer uma delas poderá ser utilizada e trazer osbenefícios esperados, respeitadas as consideraçõestécnicas observadas para o seu uso. As situações maisfreqüentemente encontradas nas regiões subtropicaissão: a) O ar quente reduz o risco de umedecimento dosgrãos e a aeração por insuflamento poderá ter bom de-sempenho mesmo utilizando ar com a umidade relati-va um pouco mais elevada; b) A sucção poderá ter bomdesempenho quando se deseja resfriar grãos nas esta-ções frias, com ar ambiente, succionando o ar da cama-da superior da massa. Com a utilização de modernastécnicas de aeração artificial, estas diferenças termi-nam, pois o ar é manipulado artificialmente e injetadodentro de massa de grãos por meio da insuflação, per-mitindo o seu resfriamento total e uniforme, indepen-dentemente das condições climáticas.

Qual o melhor horário para realizar a leitura datermometria?É recomendável que o monitoramento da temperatu-ra da massa de grãos seja realizado durante os perío-dos da manhã, entre 7 e 9 horas,quando as temperatu-ras ambientes são amenas e a umidade relativa maiselevada facilitando a transmissão dos sinais elétricos.Nos horários de temperatura ambiente mais elevada aumidade relativa geralmente é mais baixa, podendoafetar sensivelmente as leituras, pois alteram as resis-tências elétricas dos condutores e contatos elétricos,modificando assim a relação de resistências elétricas"lidas" pelos controladores a certa distância. O sistemade termometria deve ser aferido e calibrado periodi-camente, no mínimo duas vezes ao ano.

Como se explica o fenômeno de aquecimento namassa de grãos?Aqui também existem controvérsias, pois alguns pes-quisadores afirmam que se trata de um fenômeno físi-co-químico, interno ao grão, que ocorre pela oxidaçãode carboidratos, especialmente os açúcares, cuja rea-ção química é exotérmica (chamado comumente derespiração) onde;

Açúcar + Oxigênio (ar) = Gás carbônico + vapor d'água + calor

Outros pesquisadores afirmam que se trata de um fe-nômeno físico-químico ocasionado pela ação de fun-gos ou insetos, e conseqüentemente um fenômenoexterno aos grãos, ou a combinação de ambos os fato-res: intrínsecos e extrínsecos. De qualquer forma, osefeitos são devastadores e milhões de toneladas degrãos podem ser perdidos em poucos dias ou semanas.A temperatura e umidade do grão (conseqüentemen-te do ar intergranular) exercem uma função decisivapara desencadear o fenômeno. Os próprios fungos, pormeio de suas enzimas criam o ambiente ideal para oseu desenvolvimento, elevando a temperatura e umi-dade do ar intergranular em níveis perigosos, ocasio-nando verdadeira "explosão de temperatura", com asconseqüências que todos sabem.Produto seco, limpoe frio são condições essenciais para evitar o problema,e se necessário deve-se utilizar métodos químicos pre-ventivos como fungicidas e inseticidas.

Esta seção conta com o apoio do Prof. Adílio LacerdaFilho da Universidade Federal de Viçosa - UFV

FICHA TÉCNICAPragas

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 07

Preferência alimentarde Tribolium spp. eSitophilus spp.

Magda da Fonseca ChagasGraduanda em Agronomia - UFMT

William Lima CrisóstomoGraduando em Agronomia - UFMT

Maria Aparecida Braga CaneppeleDoutora em Ciências biológicas/UFMT

[email protected] | [email protected]

São muitas as espécies de pragas que seencontram em produtos armazenados e seussubprodutos. Dentre elas, destacam-se osinsetos como um dos mais importantes agentesresponsáveis pelas perdas no períodopós-colheita.

Os insetos predadores de grãos eseus subprodutos são os maiores cau-sadores de perdas físicas em arma-zéns, além de responsáveis pela per-da na qualidade e quantidade no mo-mento que são destinados acomercialização (Lorini, 2002).

De acordo com Caneppele (2003),as pragas são as maiores causadorasde perdas físicas, perda de qualidadede grãos e seus subprodutos, no mo-mento que são destinados àcomercialização e ao consumo, depre-ciando a mercadoria.

Entre os insetos que causam maio-res danos econômicos aos grãos ar-mazenados e seus subprodutos pode-se citar os que se destacam pela ca-pacidade de multiplicação e adapta-ção, uma vez que poucos exemplarespodem formar populações considerá-veis em curto período de tempo (Lorini,2002).

INSETOS

Tribolium castaneumDiversas espécies de Tribolium têm

sido encontradas nos armazéns, no en-tanto, as mais importantes sãoTribolium castaneum e Triboliumconfusum. São de cor castanho-avermelhada e medem de 3 a 4 mm decomprimento. Eles podem ser diferen-ciados pela distância entre os olhos,que é estreita em Tribolium castaneume larga em Tribolium confusum, quan-do observados ventralmente (Figura1).

Esse inseto constitui uma das maisimportantes pragas secundárias dos

produtos armazenados, especialmen-te cereais e subprodutos como farelo,rações farinhas, fubá e grãos quebra-dos, defeituosos ou já atacados poroutras pragas. Portanto, sua presen-ça geralmente é um sinal de que osgrãos estão infestados por pragas pri-márias.

Adultos de Tribolium castaneumpodem viver por muitos meses, ou atémesmo por vários anos, sob condi-ções ideais de temperatura. Sob con-dições ótimas (ambientes quentes eúmidos), populações de Triboliumcastaneum podem aumentar a umataxa de até 70 - 100 vezes ao mês, maisrápido que aquelas registradas paraoutras pragas de armazenamento. Oinseto pode apresentar 3 a 4 geraçõesem um ano.

Ambas as espécies podem voar,mas Tribolium castaneum é mais pre-parado para fazê-lo, especialmentesob condições tropicais. Ambos podemdispersar rapidamente e buscar por

novas fontes de alimento sem a ajudado homem. Como resultado, eles sãoos primeiros insetos a infestar nova-mente um alimento depois da fumiga-ção.

Sitophilus spp.Os indivíduos do gênero Sitophilus

estão entre as mais difundidas edestrutivas pragas primárias de cere-ais armazenados. Sitophilus zeamaise Sitophilus oryzae são cosmopolitas,mas especialmente abundantes em re-giões tropicais com temperaturas mo-deradas (Figura 2). São consideradosde vida longa (até um ano).

Sitophilus granarius é maiscomumente encontrado sobre trigo ecevada, mas pode multiplicar-se emoutros cereais, incluindo arroz emcasca e farinha-de-arroz; Sitophilusoryzae é freqüentemente encontradoem grãos de cereais, tais como, arroz,trigo e sorgo. Ambos, Sitophiluszeamais e Sitophilus oryzae infestamprodutos processados.

Figura 1: Tribolium spp.

Figura 2: Sitophilus spp.

08 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

FICHA TÉCNICAPragas

Uma das soluções para o proble-ma de perdas ocasionadas por pra-gas em armazéns é o "Manejo Integra-do de Pragas na UnidadeArmazenadora de Grãos - MIP". O Ma-nejo Integrado de Pragas, considera-do como um "processo" constitui-sede medidas a serem adotadas no con-trole de pragas que permitirão alcan-çar o objetivo de conservar os grãoscom qualidade e com valor agregado.O monitoramento de insetos é umaimportante prática que permite açõeseficazes, com respostas eficientes,tendo em vista as crescentes dificul-dades no controle dos insetos que ata-cam os grãos armazenados.

Para efetivo controle de tais espé-cies, é necessário o conhecimento doalimento ideal para confecção do atra-tivo alimentar, já que é informaçãobásica importante para o desenvolvi-mento de estratégias de manejo, o queresulta no sucesso do monitoramentoda unidade armazenadora.

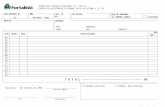

PREFERÊNCIA ALIMENTARTestes de preferência alimentar fo-

ram real izados com as espécies:Tribolium spp. foram e Sitophilusspp. em três baterias com oito repeti-ções de cada tipo e forma (grão intei-ro ou farelo) de cinco alimentos, sen-do eles: trigo, milho, arroz, milheto esorgo.

Foram confeccionadas arenas deisopor de 50 x 50 cm com seis recipi-entes plásticos de 9 x 5 cm (largura xespessura), sendo cinco dispostos emcirculo e equidistantes e um centralpara liberação dos insetos. Em cadarecipiente foram usadas 10 gramas decada alimento (Figura 3). Os insetosutilizados nos testes foram escolhidosao acaso da criação e submetidos ajejum de 24 horas para se evitar qual-quer influência de sua última alimen-tação.

Em cada arena foram liberados dezinsetos no recipiente plástico central.Após 24 horas, observava equantificava os recipientes com pre-ferência pelos insetos (Figura 4). Nolocal do experimento foi instalado umtermohigrógrafo para monitoramentoda temperatura e umidade relativa doar (24± 2° C e 80±5% UR.)

De acordo com os resultados obti-dos nos testes, os insetos Triboliumspp. tiveram maior preferência pordois alimentos, Sorgo e Milheto (Figu-ra 5). Observa-se também que o milho

na forma de farelo é atrativo para aespécie.

Já para Sitophilus spp. os alimen-tos mais escolhidos foram o Sorgo e oMilho, tanto na forma de grão, quanto

na forma de farelo (FIGURA 6).Estes alimentos, portanto, podem

ser indicados para confecção de is-cas atrativas, para o monitoramentoda flutuação populacional e controle.

Figura 4: Preferência alimentar

Figura 5: Preferência alimentar de Tribolium spp.

Figura 6: Preferência alimentar de Sitophilus spp.

Figura 3: Montagem das arenas

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 09

FICHA TÉCNICAPragas

Figura 7: Preferênc ia a l imentar deSitophilus spp.

REFERÊNCIASCANEPPELE, C; CANEPPELE, M. A. B ; LAZZARI, S. M. N. .Resistencia de híbridos de milho Zea mays (L) ao ataque deSitophilus zemais (MOTS.).. Revista Brasileira deArmazenamento, Viçosa-MG, v. 28, n. 1, p. 51-58, 2003.LORINI, I.; MIIKE L.H; SCUSSEL, V.M. Armazenagem de grãos.Campinas. IBG. 2002.

10 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

FICHA TÉCNICAPrevenção de Acidentes

Riscos e medidaspreventivas de acidentesem unidadesarmazenadoras de grãos

Nathan Levien VanierEng. Agrônomo, Mestrando em Ciência e

Tecnologia Agroindustrial, [email protected]

Leonor João MariniEng. Agrônomo, Doutorando em Ciência e

Tecnologia Agroindustrial, [email protected]

Ricardo Tadeu ParaginskiAcadêmico em Agronomia FAEM-UFPel

Dr. Maurício de OliveiraEng. Agrônomo, Prof. Auxiliar da FAEM - UFPel

Dr. Moacir Cardoso EliasEng. Agrônomo, Prof. Titular da FAEM - UFPel

O crescente aumento nos níveis de produtividade, aotimização dos processos de cultivo e colheita, aliadosà falta de infra-estrutura nas unidadesarmazenadoras fazem da pós-colheita o principalgargalo da produção de grãos no país. À medida quese tem uma produção de grãos cada vez maior e que operíodo de colheita diminui, as unidadesarmazenadoras devem estar aptas a receber, limpar,secar e armazenar os grãos em tempo e condiçõesadequadas a não ocorrência das perdas dequantidade e de qualidade do produto.

Estas perdas, que podem ocorrerdevido à respiração e aos processosmetabólicos ativos dos grãos e dosmicro-organismos associados e/ou pelapresença de insetos, são freqüentementeestudadas e controladas. No entanto,existem outros aspectos que muitas ve-zes passam despercebidos e que, porestarem relacionados à saúde dos tra-balhadores e a preservação do ambien-te, merecem maior atenção e maiorescuidados. Cuidados que muitas vezessão sobrepostos por outros interesses,como alta produtividade de operaçõese lucratividade.

A atividade de pós-colheita, por en-volver muitas pessoas e expor os traba-lhadores a agentes químicos, físicos,biológicos e organizacionais, apresen-ta elevados riscos à saúde. Nas unida-

des armazenadoras, os principais ris-cos de acidentes encontrados são:1 - lesões do trato respiratório (poeiras) edo globo ocular;2 - explosões;3 - problemas ergonômicos;4 - riscos físicos (ruído, iluminação, umi-dade, vibrações, etc.); e5 - acidentes em geral (principalmentequedas, afogamento e/ou sufocamento).

A formação de poeira durante a mo-vimentação da massa de grãos é bas-tante comum, principalmente quandoos sistemas de captação de pó não fo-rem adequadamente dimensionados, epode causar sérias lesões no trato res-piratório pela aspiração e também noglobo ocular dos trabalhadores devi-do ao impacto e abrasividade das par-

tículas. Poeiras são partículas sólidas,em geral com diâmetros maiores que1,0 mícron (milésima parte do milíme-tro), resultantes da desintegração me-cânica de substâncias orgânicas einorgânicas, seja pelo simples manu-seio ou pelo resultado de operações debeneficiamento, movimentação e trans-porte.

A composição e granulometria dapoeira orgânica de grãos é bastante he-terogênea, constituída por fragmentosdos próprios grãos e resíduos vegetais;partículas de sílica, alumínio, manganês;fungos e bactérias que colonizam ouparasitam os grãos durante a colheita,transporte ou estocagem; além de pê-los, penas, fezes e fragmentos de roedo-res, insetos e aves; resíduos deagrotóxicos, adubos e fumigantes. Es-tas frações são dispersas no ar ambi-ente, principalmente, no momento dodescarregamento e movimentação degrãos. A utilização de corretos sistemasde captação de pó no momento da des-carga de caminhões (próximo asmoegas) e a adoção de sistemas de mo-vimentação vedados possibilitam umamenor dispersão destas partículas nointerior da unidade, mantendo o ambi-

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 11

Prevenção de Acidentes

ente com melhores condições de traba-lho para os funcionários e reduzindo aacumulação em outros segmentos daunidade. Na Figura 1 é possível verifi-car a importância do sistema de capta-ção de pó no descarregamento dosgrãos, evitando a dispersão do materi-al particulado no ambiente.

O uso de equipamentos de proteçãoindividual (EPI) nas unidadesarmazenadoras é regulamentado pelaNR 33 do Ministério do Trabalho e doEmprego. A utilização de óculos e respi-rador por parte dos trabalhadores au-xilia na prevenção de lesões do tratorespiratório e do globo ocular. A utiliza-ção de botas e capacetes auxilia na pre-venção de acidentes e na minimizaçãodos danos causados por quedas. O usode protetor auricular atua na proteçãodo riscos físicos causado pelo ruídos epelas vibrações.

O acúmulo de poeiras depositadanos pisos, elevadores, túneis e transpor-tadores, pode causar incêndios. Issoocorre quando uma superfície de poei-ra de grãos é aquecida até o ponto deliberação de gases de combustão que,com o auxílio de uma fonte de ignição,dá início ao incêndio. Quando agitadaou colocada em suspensão e na presen-ça de uma chama, a poeira pode causarexplosão (Figura 2), causando vibra-ções subseqüentes pela onda de choque.Isto fará com que mais pó depositadono ambiente entre em suspensão e maisexplosões aconteçam em seqüência.

Nos espaços confinados (túneis, po-ços de elevador, silos e armazéns), ondea circulação e a troca de ar são peque-nas, a poeira é um dos fatores-chavepara que ocorram explosões. Algumasregras a observar para que ocorra umaexplosão são: (1) a poeira deve ser com-bustível; (2) ela deve estar e ser capazde permanecer em suspensão no ar; (3)deve ter um arranjo e tamanho passívelde propagar a chama; (4) a concentra-ção da poeira deve estar dentro da fai-xa explosiva; (5) uma fonte de igniçãocom energia suficiente deve estar pre-sente; (6) o grau de umidade da poeiranão deve ser elevado; e (7) a atmosferadeve conter oxigênio suficiente parasuportar e sustentar a combustão. Setodas essas condições estiverem presen-tes, pode ocorrer a explosão a partir dapoeira.

Para prevenir acidentes causadospela poeira e melhorar as condições detrabalho, recomenda-se:- construção da unidade armazenadora

a bFigura 1: Grãos sendo descarregados em moega com (a) e sem (b) sistema de captação de pó.

Figura 2: Acidente causado por explosão em uma unidade armazenadora de grãos. Fonte:http://www.salon.com/writer/john_milburn/

em material incombustível, eliminando sepossível, reentrâncias, saliências e nichosque, muitas vezes, são fontes de acumu-lação de pó;- coletoras de pó nas máquinas (Máqui-na de ar e peneiras), evitando a sua dis-seminação;- ventilação geral exaustora e diluidora;- instalações elétricas de acordo com asnormas técnicas;- limpeza periódica dos equipamentos epoços de elevadores e túneis;- controle e extinção do fogo, na fase ini-cial de um incêndio, sendo recomendávela existência de pessoal treinado no ma-nejo do equipamento especializado;- manutenção periódica de motores, paraevitar o superaquecimento, emissão defaíscas e chamas, que constituem impor-tante fonte de ignição;- implantação de captadores magnéticosnos sistemas de movimentação, a fim decaptarem e coletarem partículas e peçasmetálicas, que poderão ser fontes de faís-cas ao atritarem com outras partes metá-licas;- substituição das vassouras e outros equi-pamentos de coleta de poeiras por aspi-radores, para reduzir a dispersão e au-mentar a eficiência no combate a poei-ras.

Vale ressaltar que nos espaços con-finados há, ainda, o risco de asfixia porgases provenientes de decomposiçãodos grãos, por isso requerem cuidadosredobrados. De acordo com a NR 33 doMinistério do Trabalho e do Emprego, évedada a designação de um empregadopara trabalhos em espaços confinadossem a prévia capacitação do mesmo.Esta capacitação deve ser periódica,pelo menos a cada 12 meses, e ter cargahorária mínima de 16 horas. Ossupervisores de entrada em espaçosconfinados também devem recebercapacitação pelo menos a cada 12 me-ses, porém com exigência mínima de 40horas.

O Sistema Nacional de Certificaçãode Unidades Armazenadoras de Grãos eFibras, que estabelece através da IN 29de 8 de junho de 2011 os Requisitos Téc-nicos Obrigatórios para a Certificaçãode Unidades Armazenadoras de pesso-as jurídicas que prestam serviços remu-nerados de armazenagem, a terceiros,de produtos agropecuários, seus deri-vados, subprodutos e resíduos de valo-res econômicos, inclusive de estoquespúblicos, assim como no caso de siste-ma de captação de material particulado,torna obrigatória a presença de siste-

12 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Prevenção de Acidentes

ma de ventilação em ambientes confi-nados e semiconfinados nestas unida-des. A ventilação mediante corrente dear dirigida permite retirar ocontaminante do ambiente ou reduzi-loa níveis aceitáveis.

Os riscos ergonômicos ocorremprincipalmente quando se trata de ar-mazenagem de grãos ensacados, ondesão transportados volumes manual-mente (Figura 3). O transporte manualdas cargas implica em riscos de agres-sões à coluna, como lombalgias, torçõesda coluna lombar, desenvolvimentos dehérnia de disco, dores e fadiga, que po-dem ser minimizados pelos cuidadoscom a postura no carregamento. Outrosriscos ergonômicos que devem ser evi-tados são aqueles relacionados às ati-vidades de alimentação de fornalhas,onde a lenha serve de combustível, quepodem ser evitados ou reduzidos pelaadoção de práticas simples, porém pou-co aplicadas, como redução do tama-nho da lenha e aproximação das pilhasou depósitos de lenha às fornalhas. Háainda os problemas ergonômicos asso-ciados às reduzidas dimensões do aces-so aos espaços confinados (exigindocontorções do corpo, o uso das mãos edificultando o resgate em casos de aci-dentes).

Dentre os acidentes gerais, um dosriscos existentes em unidadesarmazenadoras que têm causado aci-dentes fatais são o afogamento e osufocamento de pessoas nas operaçõesde limpeza das moegas, armazénsgraneleiros e silos, quando por algummotivo um funcionário entra erronea-mente sozinho nestes ambientes paraefetuar a manutenção necessária, semsupervisão ou apoio. Se a vítima é ar-rastada pela massa de grãos ocorre afo-gamento, se ela é encoberta denomina-se sufocamento.

A asfixia mecânica pode ocorrer de-vido ao bloqueio das vias respiratóriassuperiores, a pressão sobre a região dopescoço e/ou a paralisação dos movi-mentos respiratórios por compressão dotórax e do abdômen, que ocorre muitasvezes pelo descuido ao se caminhar pelamassa de grãos sem apoios ou sem equi-pamentos de proteção e supervisão ade-quados.

Durante a etapa de armazenagemcaso não sejam seguidas às recomen-dações técnicas, fungos, bactérias e in-setos podem deteriorar o produto. Emprocesso avançado de deterioração sur-gem pequenos aglomerados que podem

Figura 3: Transporte manual de sacaria

Figura 4: Aglomerados formados na massa de grãos.

formar "aglomerados" horizontais ouverticais (Figura 4). Estes aglomeradossão estruturas instáveis que podem en-trar em colapso a qualquer momento.Ao se colapsarem criam uma espécieavalanche de produto que pode facil-mente arrastar ou encobrir pessoas. Ocolapso das placas ocorre mediante aaplicação de esforços. Estes podem serdecorrentes do peso de uma pessoa quese apóia sobre a superfície do produtoarmazenado ou mesmo de vibraçõesmecânicas ou sonoras que ocorram den-tro do silo. A chance de ocorrência des-te tipo de acidente pode ser reduzida pelosimples uso de placas ou chapas demadeira ou outros materiais como basepara a pessoa caminhar sobre os grãos.O aumento da superfície de contato re-duz a pressão sobre a massa de grãos e,assim, previne o acidente.

Para evitar este tipo de acidente,caso seja realmente necessário entrarnestes locais, se deve:- paralisar a carga e, ou, descarga de pro-

dutos;- desligar a alimentação de energia elétricados equipamentos de transporte de grãos;- fechar os registros de carga e descarga;- utilizar de meios físicos para bloquear oacionamento dos equipamentos de trans-porte de grãos e/ou a abertura de regis-tros de forma inadvertida;- fixar avisos sobre a existência de pessoastrabalhando;- equipar os operários com cintos e/ou co-letes de segurança. Estes equipamentosdevem ser atados a cabos que preferenci-almente sejam tracionados por carretilhasmecânicas que permitam a rápida eleva-ção dos indivíduos em casos de acidentes;- ventilar ambientes confinados para remo-ver gases tóxicos e renovar o ar ambiente;- evitar o acesso de pessoas estranhas, prin-cipalmente, crianças, desacompanhadasde pessoas que conheçam as normas desegurança;- fixar avisos alertando sobre os perigosde afogamento e sufocamento na massade grãos.

Café

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 13

Caféfruto, grão e bebida

Dr. Luís César da SilvaUniversidade Federal do Espírito Santo - UFES

Centro de Ciências Agrárias - CCAe-mail: [email protected]

A bebida café é consumida em vários países,sendo os maiores mercados os Estados Unidos,Brasil e Alemanha. No entanto quanto aoconsumo per capita, a Alemanha lidera com 6,3 kgde café/habitante/ano, seguida pela Itália 5,7,França 5,4, Brasil 5,3 e Japão 4,8.

Essa bebida é elaborada a partir docafé torrado e moído, ou do café solú-vel. Normalmente, o café torrado e moí-do resulta da industrialização do caféarábica, enquanto, o café solúvel docafé conilon, também denominado caférobusta. No entanto, as indústrias aten-tas as exigências dos consumidorespodem elaborar "blends" de cafés ará-bica ou, de cafés conilon, tanto para pro-dução de café torrado e moído como decafé solúvel.

Empregando o café torrado e moído,os métodos mais comuns de elabora-ção da bebida são: filtragem,percolação, prensagem e pressão. Ométodo de filtragem, difundido no Bra-sil, Alemanha e Japão, consiste na infu-são do café moído em água a tempera-tura entre 80 a 90 °C, seguido da filtra-ção em filtros de pano ou de papel.

O método de percolação é configu-rado nas cafeteiras italianas, que dis-põem de três compartimentos: primeiro- deposito de água na base inferior; se-gundo - deposito de café moído; e tercei-ro - deposito da bebida na parte superi-or. Assim, quando a água é aquecida atemperaturas próxima de 80 °C, esta éforçada a percolar em sentido ascen-dente pelo deposito de café moído, ex-traindo a bebida que é deposita no com-partimento superior da cafeteira.

O método de prensagem, empregadonos Estados Unidos, consiste na infu-são do café moído em água aquecidaem recipiente cilíndrico, em seguida éintroduzida uma haste contendo um fil-tro na forma de disco na extremidade,que arrasta o pó molhado para base dorecipiente, separando-o da bebida.

Quanto ao método de pressão, idea-lizados pelos franceses, configura-senas máquinas de café "espresso". Emque, o café moído na hora, é acondicio-nado em uma cuba sob pressão novequilogramas força (kgf). Por essa cubaé forçada a passagem de água a 90 oC,obtendo assim uma bebida cremosa e

aromática.

Processamento do CaféIndependente do método de preparo

da bebida, a qualidade da mesma estáassociada à matéria prima empregada.Para a indústria de torrefação e de cafésolúvel, a matéria prima é o grão de cafébeneficiado, também denominado cafécru, ou "green coffee beans" no comér-cio exterior.

Para obtenção do café beneficiado(Figura 1), parte-se da colheita do frutode café maduro, que ao ser preparadopor via seca, obtém o café em coco, ouse por via úmida, gera o café descasca-do (cereja descascado - CD). Esses aoserem secos, beneficiados, armazena-dos, industrializados chegam à mesa doconsumidor como café torrado em grãosou moído, ou ainda, como café solúvelem pó ou granulado. Para tanto, sãoexecutadas as operações representadasno fluxograma da Figura 02.

Figura 1: Ciclos da obtenção do grão de café beneficiado - grão cru ("green beans").

14 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Café

Obtenção da matéria primaPor se tratar de uma matéria prima

de origem vegetal, a qualidade é adqui-rida no campo. Para tanto, hão de serempregadas sementes e mudas de boaqualidade e procedência; e com carac-terísticas genéticas propicias ao desen-volvimento vegetativo na região ondeserá implantado o parque cafeeiro. Du-rante o cultivo, os tratos culturais de-vem ser rigorosamente executados parapromover uma boa floração e o desen-volvimento dos frutos.

ColheitaA colheita do café ocorre de sete a

oito meses após floração. Ao final des-se período, espera-se que 90% dos fru-tos estejam maduros e com teor de águaentre 45 e 65%. No entanto, para umamesma planta, ou para uma mesmaplantação, os períodos de floração sãodiferentes, consequentemente, a massade frutos colhida apresenta heterogê-nea, constituída de frutos: (a) maduros -chamados de cerejas; (b) verdes; (c) pas-sas; e (d) secos.

Operacionalmente, a colheita podeser conduzida com máquinascolhedoras, ou por derriça manual oumecanizada. Na derriça, o produto élançado ao chão descoberto ou cober-to por lona plástica ou de tecido. Nacolheita, o prioritário é minimizar aocorrência de impurezas. Dessa forma,é recomendado proceder a capina e lim-peza da área sob os pés de café antesda colheita.

Impurezas são corpos estranhos aosfrutos colhidos, como ervas daninhas,folhas, ramos, gravetos, partículas desolo e pedras. Esses elementos devemser removidas para atender aos padrõesde comercialização e de classificação.

Além dos cuidados citados, aten-ção especial deve ser dada ao transpor-te do produto colhido, pois a permanên-cia no campo, por longo período, con-tribui para proliferação de microrganis-

Figura 2: Fluxograma do processamento de café.

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 15

Fungos - Seu controleCafé

Figura 3: Fases do preparo de frutos de café.

mos, causando aquecimento e fermen-tação dos frutos. Isso deprecia a quali-dade da bebida final, além de criar con-dições propicias ao surgimento demicotoxinas.

PreparoConforme representado na Figura 03,

o produto colhido primeiramente pas-sa por lavadores, para remoção de im-purezas, e estratificação do produtode acordo com a massa especifica uni-tária dos frutos, sendo obtidos dois lo-tes - frutos maduros e verdes; e frutospassas e secos.

Os furtos de café podem ser secosinteiros ou descascados. Quando seseca frutos inteiros o preparo é por viaseca, enquanto frutos descascados opreparo é por via úmida.

No descascamento ocorre remoçãodo epicarpo (casca) e do mesocarpo (pol-pa) do fruto, que são removidas descas-cadores mecânicos, sendo obtido, embicas diferenciadas (a) o café descas-cado envolto por mucilagem; (b) as cas-

16 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Café

cas em meio à polpa; e (c) os frutos ver-des.

Além da obtenção do café descasca-do, este também pode ser despolpado, oque consiste na remoção da mucilagempor meio de fermentação ou mecânico.Na fermentação, agentes biológicos na-turalmente presentes na massa do pro-duto degradam a mucilagem. Nesse caso,o processo pode durar de 15 a 20 horas.E se for utilizado cepas de microrganis-mos selecionados e, ou enzimas indus-triais, o tempo é reduzido para valorespróximos de sete horas. Além disso, otempo da fermentação é regulado porfatores, como: (i) qualidade de água; (ii)temperatura ambiente; (iii) estágio dematuração dos frutos; (iv) teor de águados frutos; e (iv) grau de higienizaçãodos tanques de fermentação.

Quando da remoção da mucilagempor meio mecânico é empregado o equi-pamento denominado desmucilador.

SecagemA secagem de café ocorre em dois

estádios. No primeiro, denominadomeia-seca, o teor de água inicial do pro-duto entre 45 a 65% é reduzido para 30%.Normalmente, neste estádio são utiliza-dos terreiros, estufas ou secadores deleito fixo. O segundo estádiocorresponde à redução do teor de águade 30% para 13 a 12%. A condução des-se estádio pode ser continuada em ter-reiros, estufas ou secadores de leito fixo;ou então, empregando de secadorescomo os de fluxos cruzados, concorren-tes, contracorrentes e mistos.

Um dos modelos mais empregadospelos cafeicultores é o secador horizon-tal rotativo (Figura 04), modalidade flu-xos cruzados. Conforme, representado,o ar de secagem é introduzido na partecentral câmara de secagem e cruza acamada de produto radialmente. A câ-mara de secagem tem movimento circu-lar propiciando homogeneização e lim-peza do produto.

Figura 4: Secador horizontal rotativo - fluxos cruzados (Gentileza INCAPER).

Para aquecer o ar de secagem emsecadores de café, o ideal é o empregode fornalhas de fogo indireto, afim denão impregnar o produto com o cheiroda fumaça ou de voláteis resultantes dacombustão. Essas ocorrências são ne-gativas na classificação do café benefi-ciado. Considerando essa possibilida-de, alguns secadores de café dispõemde queimadores a gás, ou de trocadoresde calor que utilizam vapor superaque-cido.

Armazenagem em nível de fazendaApós a secagem, surgem duas mo-

dalidades de café a armazenar. Se o pre-paro foi por via seca, tem-se o café emcoco, e se por via úmida, obtém o caférevestido pelo pergaminho (endocarpo).Esses produtos podem ser armazenadosa granel em silos ou tulhas, ou de formaconvencional, acondicionados em saca-rias ou big-bags.

O ideal é que a armazenagem esten-da por no mínimo 10 dias, para então oproduto ser beneficiamento. Nesse perí-odo, são estabilizadas as transforma-ções químicas decorrentes da secagem.

O importante no período de ar-mazenagem é que a umidade relativa doar no espaço intergranular esteja pró-xima de 60%. Isso para inviabilizar ainfestação de fungos e o reumedecimentodo produto. Portanto, quando da esco-lha do local de construção dos arma-

zéns devem ser avaliadas as condiçõesmicroclimáticas, de tal forma propiciarem seu interior ocorrência de tempera-turas próximas a 25 °C e umidade rela-tiva de 60%.

BeneficiamentoRecomenda-se realizar o

beneficiamento dias antes dacomercialização e, ou, da industrializa-ção. No beneficiamento, o objetivo é re-mover a casca do café em coco e o per-gaminho do café descascado para serobtido o grão de café cru ("green beans").

A unidade de beneficiamento podeser móvel, quando montada emcarrocerias de caminhões, ou estáticaquando alojada em edificações. Nessasunidades são procedidas as seguintesoperações: (i) limpeza; (ii) descasque;(iii) remoção da casca e, ou, pergami-nho; e (iv) seleção.

A limpeza visa eliminar impurezascomo folhas, gravetos, torrões, pedrase metais. Para tanto, emprega-se asmáquinas MVP (ventilador peneiras) eos catadores de pedras.

No descasque do café em coco ouem pergaminho têm-se os grãos de cafécru e os subprodutos casca ou pergami-nho, que são removidos por meio de umfluxo de ar aplicado por um ventiladorcentrífugo.

Em sequência procede-se a seleçãodos grãos empregando equipamentos,

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 17

Café

como separador circular oscilante(sururuca), coluna de ventilação, mesadensimétrica (mesa de gravidade) eselecionadora eletrônica por cores. Oemprego deles em conjunto aprimora oprocesso de seleção.

Armazenagem do café beneficiadoA armazenagem do café beneficiado

pode ser realizada a granel ou convenci-onal com o produto acondicionado emsacarias ou "big bags". Nessa fase, sãoformados lotes de produtos homogêne-os, quanto aos padrões de peneira e qua-lidade de bebida. Sendo assim, para aten-der as demandas de exportação ou dasindústrias, podem ser elaboradas mis-turas (blends) de cafés crus que atendamaos requisitos apreciados pelos consu-midores finais. Conforme representadona Figura 05, os "blends" são elaboradossomente de cafés arábica ou de cafésconilon ou de combinação destes.

Durante o período de armazenagemas condições psicrométricas do ambi-ente devem ser propicias, para não pro-mover o ganho ou perda de água do pro-duto, bem como, não favorecer a proli-feração de fungos e perda de matériaseca. Cuidados também devem ser da-dos quanto à exposição direta à luz porlongo período, o que pode afetar a colo-ração dos grãos de café, quesito avalia-do na classificação.

Torrefação e moagemNa indústria de torrefação, a maté-

ria prima são lotes de cafés beneficia-dos resultantes de "blends" ou não. Nocaso de "blends" os grãos misturadosdevem apresentar propriedades físicassemelhantes. Se não, o recomendado éelaborar o "blend" após a torra.

Para condução da torra são empre-gados torradores com troca de calor porcondução e por convecção. Nostorradores por condução, a troca decalor ocorre por meio da superfície me-tálica aquecida de uma cuba, com for-mato esférico, cônico ou cilíndrico.Quanto aos torradores com troca de

Figura 5: Representação da elaboração de "blends".

Tabela 01: Grau de moagem do café torrado e métodos de preparo da bebida

calor por convecção, empregam-se mis-turas de gases, ou ar, aquecidos a tem-peraturas próximas de 450 ºC.

O tempo de torra varia de 3 a 20minutos, o que irá depender da configu-ração do equipamento empregado e dascaracterísticas da bebida final desejada.

Durante a torrefação ocorrem alte-rações das propriedades químicas e fí-sicas do café cru em razão do aporte decalor recebido. As alteraçõesdesencadeadas referem a: (a) reduçãodo teor de umidade de 11 a 12% para 1 a2%; (b) perda de massa em média 10%;(c) caramelização de açúcares; (d) ocor-rência do processo de pirólise em quetransformações químicas ocasionamformação de novos compostos e a libe-ração de óleo, gás carbônico e de di-versos voláteis; (e) expansão e rupturade estruturas internas dos grãos; e (f)aumento da temperatura dos grãos al-cançando valores próximos de 230 °C.Após a torrefação, os grãos devem serresfriados sob corrente de ar e devida-mente, embalados na forma de grãosou moído. Sendo que a granulometriados grãos moídos é definida de acordocom o método de preparo da bebida,Tabela 01.

Produção do café solúvelPara produção de café solúvel, ge-

ralmente, emprega-se café conilon ou"blends" dos cafés conilon e arábica,que após torrado e moído procede-sea extração do licor de café utilizandocolunas de percolação. O licor é con-centrado em evaporadores removen-

18 | www.graosbrasil.com.br | Novembro / Dezembro 2011

Café

do o excesso de água. A próxima faseestá na obtenção da fração solida dolicor, empregando "spray dryer" ouliofilizadores. No , Figura 06, o licorconcentrado é pulverizado por meiode um bico injetor, na câmara de se-cagem em forma de um ciclone. Nacâmara também é injetado ar aqueci-do (130 a 280 °C) que capta o vapor deágua e o transporta para o meio exter-no. A fração solida decanta na parteinferior da câmara de secagem e dociclone 1 são transportadas pneuma-ticamente até o ciclone 2. O ciclone 1tem a função de resgatar partículas depó, que não decantaram na câmara desecagem, mas estão presentes no arde exaustão.

A empresa pode comercializar ocafé solúvel em pó, ou em grânulosporosos. Para obtenção dos grânulosutiliza-se o aglomerador, que é consti-tuído de uma câmara no formato de ci-clone, onde pó de café solúvel é colo-cado em contado com gotículas de águaaquecidas, que constituem núcleos deadesão das partículas do café solúvelformando os grânulos. Em sequência,os grânulos são secos em secador deleito fluidizado, classificados e emba-lados.

Figura 6: Desenho esquemático do "spray dryer".

Ponderações FinaisNeste artigo for apresentado de for-

ma sucinta aspectos tecnológicos dacadeia produtiva do café, deste a obten-ção do fruto até a elaboração da bebi-da. Há séculos o Brasil apresenta-secomo maior exportador de café benefi-ciado, e, certamente, poderia ser o mai-or exportador de café industrializado.No entanto, para alcançar essa meta sãorequeridas políticas que levem ao apri-moramento da cadeia produtiva,

priorizando dentre outros aspectos,questões como controle da qualidade,rastreabilidade e sustentabilidade.

Dentro desse contexto, estudiosas apon-tam que um dos principais gargalos estáem estimular os cafeicultores a produzir caféde qualidade. Pois, a maioria atua isolada-mente, desprovida de informações de ten-dências do mercado. Desse modo, a produ-ção não é valorada adequadamente, o quereduz renda e investimentos em insumos einfraestrutura para processamento.

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 19

Pós-Colheita de precisão

Pós-colheita de precisãoO frio já chegouA refrigeração de grãos e sementes Eng. Domingo Yanucci

Consulgran - Revista Grãos [email protected]

Toda deteriorização se manifesta sempre com um aumentode temperatura. Por isto a usamos como um elementodiagnóstico, aproveitando a termometria ou outrométodo indireto para conhecer a temperatura doproduto armazenado.

A TEMPERATURA,CAUSA e EFEITO

Dispomos de muita bibliografia so-bre focos de esquentamento seco e fo-cos de esquentamento úmido; sua pos-sível evolução, os problemas de aque-cimento de capas, colunas, copetes, etc.

A temperatura, que é a medida docalor, é o motor de todos os processosbiológicos, afeta a respiração dos grãos,dos insetos, dos fungos, outros micror-ganismos e provoca alterações físicas equímicas da mercadoria. Cada reaçãobioquímica o processo biológico tem suatemperatura ótima, cada espécie de in-seto, por exemplo, se multiplica melhora diferente rango de temperatura. Quan-to mais se conhece destes temas melhor.

O calor é a causa e o efeito, todos osfenômenos de auto-combustão o temcomo protagonista. Ao aumentar a tem-peratura os processos se aceleram, ge-ram mais calor e o circulo vicioso (pre-judicial) se auto-alimenta e podemoschegar a retirar carvão onde colocamosalimentos ou matéria prima.

TAS(Tempo de Armazenamento Seguro)

Como conceito geral podemos afir-mar que por cada 3 a 5ºC de incrementode temperatura se duplica o ritmo derespiração da massa de grão. Assim porexemplo se em lugar de 25ºC, logramos15ºC, a respiração baixa em 75%. Parapor um exemplo fácil de entender, se5.000 t de um grão de U$S 200/t se ar-mazena em boas condições, na armaze-nagem tradicional a quebra técnica éde U$S 2.700 em 3 meses, com a baixa

Temperatura para desenvolvimento das Pragas

Fonte: Stored Products Pests In Grain - Christofer Reichmuth, Matthias Schöller, Cristian Ulrichs

20 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Pós-Colheita de precisão

temperatura a quebra passa a U$S 675,quer dizer evitamos uma perda de U$S2025. Este cálculo é bem conservador,na prática as perdas são maiores. Cla-ro está que são muitos outros aspetos aconsiderar para medir os benefícios eco-nômicos do sistema.

Sabemos que o primeiro que se afe-ta em um grão é seu poder e energiagerminativa, o seguinte quadro nos mos-tra o TAS comparativo de trigo e cevada,considerando a perda de PG e a perdade 1% (aparição de fungos).

A respiração dos Grãos e dos fun-gos, que sempre os acompanham, pro-duz calor, umidade, perda de peso seco,etc.. O seguinte quadro nos mostra onúmero de horas necessárias para ob-ter um incremento de 5°C em distintosgrãos.

Vemos no Quadro 01 quais são aszonas de risco segundo as condições deumidade e temperatura para cereais.

FRIO NOS MOMENTOSCRITICOS E TODO O ANO

Quando necessitamos mais do frio?Temos uma resposta obvia, quando astemperaturas são relativamente eleva-das para a conservação (maiores de15ºC). Estas, segundo a zona, podem serde 5 a 10 meses. Outra alternativa équando o produto a armazenar estaúmido, já que cada grão de temperaturapara abaixo nos amplia sensivelmenteo TAS.

Independentemente das condiçõesambientais a refrigeração nos permi-te esfriar a mercadoria a temperatu-ra desejada, praticamente quando in-gressa ao armazém. O que com aaeração se faz, no melhor dos casos,em 2 a 3 etapas ao longo de váriosmeses, com a refrigeração se lograem uma etapa (uma só vez) de formaimediata. Só se a mercadoria estámuito úmida ou tem alguma fonte deaquecimento, se deverá se fazer umanova etapa de refrigeração. Longosperíodos de armazenagem requerem2 ou mais etapas de refrigeração.

Os gargalos na secagem: A secadoraé sem duvidas a maquina mais custosacomo investimento, também em seu fun-cionamento e a que mais deterioro podecausar ao grão. Muitas vezes a capaci-dade de recepção de úmidos, supera acapacidade de secagem; é frequente tam-bém que ingressem partes com umida-des muito diferentes, por ex. 17 e 22%que passam pela secadora, o que com-plica sobre maneira o ajuste da seca-

Tempo de Armazenamento Seguropara grãos umedos (milho)

TAS MILHO TAS SOJATempo de Armazenamento Seguro para soja

Fonte: Kreyger 1972

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 21

Pós-Colheita de precisão

gem. Nestas situações ter um equipa-mento de frio que nos assegure a con-servação da umidade, prévia a secagem,nos desafoga a secadora de forma im-portante. Dispondo de espaço, o grãofrio pode se conservar por varias sema-nas, até que se possa usar a secadorade forma eficiente.

Outra alternativa, ja citada em abibliografía peloo Eng. Carlos A. De Dios,é usar a refrigeração na saída do grãoquente nos sistemas combinados de se-cagem. Logrando uma eficiência maiorno processo, já que por cada 1ºC deesfriamento se perde em media 0,1% deumidade, é dizer que se em lugar de es-friar a 25ºC, esfriamos a 15ºC, o grãologrará, perder aproximadamente 1% amais no pós-esfriado. Quanto menos seseca na secadora, mais eficiente é o pro-cesso.

Como vemos são varias as operaçõesque nos permite otimizar um equipa-mento de frio na recepção. Mais ala dis-to o mesmo é útil o resto do ano.

A variação da umidade relativa e atemperatura é cíclica e de acordo com azona e a época deveremos esperar condi-ções mais ou menos adequadas para asnecessidades da aeração. Como a refrige-ração não é problema, temos a tempera-tura e a umidade que desejamos a todomomento. Os equipamentos nos permitemnão depender das condições ambientais

e da mão de obra permanente.Para as sementes, dadas as condi-

ções de uma mercadoria, a menor tem-peratura nos assegura a energia e o po-der germinativo.

MUDANÇAS NOS PARADIGMASDA PÓS-COLHEITA

Aqueles que levaram algumas déca-das trabalhando na armazenagem sa-bem o resultado ideal que leva o uso darefrigeração e o futuro que víamos 30anos atrás. Hoje é uma realidade aces-sível, e mais que isto obrigatória se de-seja ganhar eficiência. A tecnologia dosequipamentos, junto com um melhorconhecimento das características damassa de grão e a busca de um customenor com a melhor qualidade, nos fa-zem ver na refrigeração uma tecnologiaindispensável de implementar, pratica-mente em todas as regiões produtivas.

O comercio e a pós-colheita evoluí-ram se considerarmos o uso do frio ar-tificial. Por esta razão geraramparadigmas (verdades universais) quena luz da tecnologia atual carecem devalor. Para mencionar dois de grandetranscendência: a quebra técnica e asbases de umidade para conservar.

Dentro das quebras, a volátil (porrespiração) é a mais afetada. Histori-camente se fala que um grão em boascondições tem uma quebra de 0,003%

por dia. Isto parece um valor insignifi-cantes, mais dadas às muitas semanasou meses de armazenagem e os milhõesde toneladas assumem um significadotranscendente. Normalmente atribuídoao entregador da mercadoria. Mas seesta quebra (natural em condições dearmazenagem tradicional) diminuirásensivelmente, é sem duvidas um gran-de beneficio para o armazenista.

A umidade de conservação de ummilho por vários meses está na ordemde 13 - 13,5%. Por mais que seja arma-zenado com 14,5% ao longo dos meses,com a aeração, a umidade (é o peso)baixa. A tecnologia do frio (refrigeraçãoartificial) nos permite armazenar comsegurança mais perto da umidade limi-te de comercialização (evitando perdasque se tornam impossíveis de recuperartotalmente ao fim do ciclo). Experiênci-as similares se dão em outros grãos decereais e de oleaginosas.

No quadro de Duração da Conserva-ção, vemos o tempo de armazenagem mé-dia do cereal refrigerado em função donível de umidade do mesmo.

BENEFICIOS DO FRÍO HOJEE NOS PRÓXIMOS ANOS

Para os que manejam mercadoriasde alto valor, como sementes, a possibi-lidade de ter uma tecnologia segura, in-dependente das condições ambientais

22 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Pós-Colheita de precisão

e suficientemente automatizada, é umaalternativa muito interessante. Para osque manejam grãos poder conservardiminuindo as quebras técnicas, evitan-do perdas quáli-quantitativas graves,tornando-se independente de aeraçõese de agrotóxicos (produtos potencial-mente perigosos). Assegurando-se quese esta implementando uma tecnologiadefinitiva, como pode ser o que implicaluta química que cedo ou tarde perdeefetividade.

De um custo/beneficio muito espe-rançoso a refrigeração artificial seapresenta como a tecnologia do futurodisponível hoje. O que também deve-mos ter claro é que na medida em quepassem os anos, que os demandantesde alimentos e matérias primas se tor-nem mais exigentes, que as tecnologiaslaboratoriais de detecção se aprimo-rem e que os praguicidas se tornemmenos eficientes, que as micotoxinascresçam em importância, o uso do frioartificial será mais que uma boa pos-sibilidade ele será uma exigênciatecnológica.

O frio pode ser aplicar a tudo, e nãorequer instalações especiais. As exce-lentes características termo-físico dosgrãos (condutividade e difusividade tér-mica), que os converte em excelentesisolantes, permitem que o frio seja umaferramenta eficaz e duradoura.

EVOLUÇÃO ECONÓMICADO USO DA REFRIGERAÇÃO

Tradicionalmente todo custo se de-fine como a soma dos gastos, amortiza-ções e interesses. Fora deste enfoquesimples, podemos falar de custos dire-tos, indiretos, variáveis, fixos, etc. Vere-mos a continuação um exemplo de cál-culo que você poderá reutilizar em suainstalação:

Informação básicaValor novo: U$S 200.000.Capacidade de esfriamento: 1000 t/d.Potencia elétrica total: 180 kWValor do kWh: 0,14 U$S.

Com esta simples informação calcula-mos o gasto por tonelada, relativo aoconsumo de energia elétrica:180 kW x 0,14 U$S/kw h= 25,2 U$S/h

Como esfria 41 t/h, o gasto por tone-lada calculamos em 0,61 U$S/tn

Nota: Os gastos de manutenção se limi-tam a limpeza, que podemos considerardepreciáveis.

Os custos fixos, para simplificar ocálculo se definem como a soma dosinteresses e amortizações. O interesse éa compensação pelo capital imobiliza-do, se pode calcular como a metade do

valor a novo por uma taxa de juros realde 10 % anual.

I = VN/2 x iI = 200.000 U$S/2 x 10 %=10.000 U$S/ano.

A amortização é a compensação peladepreciação que sofre um bem, seja pelaobsolescência ou desgaste. Podemosexpressar como um custo fixo dividen-do o VN/20, o que para o exemplo dá10.000 U$S/ano.

Portanto o custo fixo, interesse maisamortização, temos 20.000 U$S/ano.

Tomando para o exemplo que se es-friam 150.000 t, o custo estimado estáem:

(150.000 x 0,61 U$S/t ) +20.000 U$S/ano =111.500 U$S/ano

(150.000t do exemplo, implica umtrabalho de 150 a 160 dias no ano.)

Tomando um valor de 200 U$S/t, te-mos 30.000.000 U$S em valor total doproduto, o custo de refrigeração repre-senta 0,37 % do valor da mercadoriaarmazenada. Só a diminuição da que-bra por respiração (volátil) nos permi-te uma recuperação de praticamente100 % do custo de um ano (101.250 U$S/ano - equivalente a recuperação de 75% da quebra por 150 dias do volumedo exemplo)

O acréscimo de só 0,5 % sobre o preço,devido a melhoras de qualidade, sobre asmercadorias conservadas com sistemasconvencionais, implica um beneficio de150.000 U$S/ano, o que equivale quaseao valor a novo do equipamento.

A experiência nos diz que em uma oudois campanhas no máximo, na maioriados casos, se amortiza o investimento.

Nas próximas matérias seguiremosfalando sobre esta interessante e revo-lucionaria tecnologia de pós-colheita degrãos e sementes.

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 23

Aeração

Mais qualidade naarmazenagem de grãos Carlos Otavio de Souza Maros

Gerente Operacional da QualygranTecnologia Agroindustrial Ltda.

Distribuidora Cycloar PR/SC

Porém, se observamos a evoluçãotecnológica ocorrida nos cultivos (se-mentes, insumos, maquinário, entreoutros), bem como, a evolução ocorri-da nos processos industriais (indús-trias de alimentos, fábricas de ração)vamos observar que na área de arma-zenagem não obtivemos a mesma mag-nitude.

Ainda observamos perdas signifi-cativas no processo de pós-colheita earmazenagem, sendo apontados pordiversos estudos governamentais e pri-vados. Tais perdas se dão em quanti-dade e em qualidade e apontam preju-ízos econômicos e riscos de saúde pú-blica (contaminações por fungos, inse-tos, resíduos químicos etc.).

Um dos motivos que levam a estadisparidade entre a evoluçãotecnológica em cultivos e processosindustriais quando comparado ao se-tor de armazenagem é que este muitasvezes é tratado de forma secundária,ou seja, temos ótimos produtores quese dedicam a produção de grãos e quefazem armazenagem para agregar va-lor aos seus produtos e igualmente al-gumas indústrias que tem armazena-gem para manterem os estoques e apro-veitarem ganhos na compra de produ-tos em baixa.

Quero dizer com isto que, a área dearmazenagem precisa ser tratada como

É indiscutível a importância que tem a armazenagemde grãos no País frente ao momento em que o Brasilse coloca como um dos maiores produtores dealimentos do planeta e considerando também aquestão de segurança alimentar de nossa população.

um negócio em si e não mais como umcoadjuvante da produção ou da indús-tria. É fundamental que ocorra umaprofissionalização focada na armaze-nagem.

Feito este comentário inicial sobreo negócio armazenagem, entendimentoprimordial para que se possa pensar aqualidade na armazenagem de grãos,o segundo ponto a ser compreendido éque o grão é uma semente, um ser vivo,tem seu metabolismo, e quando reuni-mos milhões destes seres em um arma-zém temos então um ecossistema vivo,que é composto também por impure-zas, poeiras, insetos, ratos... E o impor-tante para manter este ecossistema combaixa atividade metabólica é abaixar

a temperatura da massa de grãos paraque estes respirem menos, e que fun-gos e insetos não se proliferem. Em re-sumo, o estratégico é resfriar massade grãos.

Para manejar a temperatura damassa de grãos são utilizados basica-mente dois sistemas, o sistema deaeração e a termometria. Ou seja,monitora-se a temperatura e quandoocorre aquecimento se faz aeração.Porém, outros dois conceitos são im-prescindíveis para o correto manejo doambiente massa de grãos, quais sejam,exaustão e distribuição dos grãos.

Quanto à exaustão, que é um con-ceito muito recente, podemos conside-rar que é um importante item a ser ob-servado. Em uma massa de grãos háuma interação do grão e o ar que o cir-cunda. Para se ter uma noção, pode-mos tomar como exemplo a massa degrãos de arroz em casca que contémem torno de 58% de ar ocupando o es-paço intergranular. Ou seja, qualqueralteração no ar provoca alteração nogrão, como perda de base úmida, porexemplo, em função da capacidade deequilíbrio higroscópico do grão provo-cado muitas vezes por aerações comumidade relativa do ar externo baixa.

24 | www.graosbrasil.com.br | Novembro / Dezembro 2011

Aeração

O sistema de exaustão bemdimensionado tem a função de remo-ver bolsões de calor que tendem a seformar no interior da massa e que peloespaço intergranular tendem a subir(princípio físico da convecção). Porém,em um silo ou armazém que não pos-sui sistema de exaustão o calor forma-do no interior da massa não conseguesubir, pois encontra um bolsão maisaquecido formado pela radiaçãocalórica absorvida para o interior doambiente através do telhado do silo e/ou armazém. Assim, tem-se observadoque unidades de armazenagem com sis-tema de exaustão eficiente, bemdimensionado, tem o consumo de ener-gia elétrica na aeração reduzido em até70% e com temperaturas homogêneasem toda massa.

Quanto ao sistema de distribuiçãode grãos é importante considerar queem uma massa de grãos temos em tor-no de 2% de impurezas (tecnicamenteaceitável), porém, se este percentual seconcentrar em alguns pontos teremossérios problemas que somados a for-mação de dutos de compactação que

ocorrem no momento de enchimento dosilo ou armazém dificultam a passa-gem do ar de aeração e formammicroclimas (focos) para ativação defungos e insetos. Quando o enchimen-to do silo ocorre pelo centro forma-seum duto central de compactação e im-purezas densas (grãos quebrados ematérias estranhas) sendo as impure-zas menos densas (casca, palhas...)escorridas para as laterais. Quandoutilizado espalhador giratório (elétri-co ou gravitacioanl) os dutos se inver-tem. O que é mais denso é jogado maislonge, junto à parede do silo, e o que émenos denso cai no centro, além do que

neste caso temos agravado o proble-ma de compactação, pois os grãos sãoarremessados pela força centrífugacontra outros grãos e as paredes dosilo.

Neste sentido, para qualificarmosa armazenagem de grãos precisamosmais estruturas de silos e armazéns,melhorar as estruturas existentes(exaustão, distribuição, hermeticidadedo silo para evitar perdas de aeraçãopela base e laterais...) e investir em for-mação, capacitação de gestores, técni-cos e trabalhadores do setor. Ou seja,equipamentos e conhecimento são pré-requisitos para a qualificação.

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 25

Qualidade

A qualidade desejada naarmazenagem degrãos no país

Dr. Irineu LoriniPesquisador Embrapa Trigo e Presidente da

Associação Brasileira de Pós-colheita (ABRAPOS)Contatos: 54 3316 5881 ou

Dr. Benami BacaltchukPesquisador Embrapa Trigo e Secretário Geral daAssociação Brasileira de Pós-colheita (ABRAPOS)

Contatos: 54 3316 5920 [email protected]

. Os equipamentos de armazenageminseridos na unidade armazenadora degrãos, são um dos itens essenciais paraa garantia da qualidade demandadapara a comercialização destes grãos.As pragas são o principalcontaminante dos grãos durante a ar-mazenagem que comprometem acomercialização, pois é exigido que osgrãos a serem comercializados, tantono mercado interno quanto externo,estejam isentos destes contaminantes.Este padrão é internacional e o país ouo armazenador que não atender a istonão terá mais acesso ao mercado, cer-tamente arcando com os prejuízos fi-nanceiros.

Equipamentos projetados inade-quadamente ou operando em condiçõesdeficientes podem favorecer a multipli-cação das pragas dentro da estruturaarmazenadora e, conseqüente, conta-minando os grãos armazenados. Agrande inovação que o Brasil precisaintroduzir é a adoção de silos herméti-cos o que seria essencial para o perfei-to controle das pragas no armazém.

O Brasil está aumentado a produção de grãosa cada ano e, é óbvio, que a capacidade dearmazenagem do país deverá atender a estecrescimento de produção e, mais ainda, com aqualidade que o mercado exige

Esta tecnologia já está disponível emoutros países produtores de grãos, po-rém a indústria nacional precisadisponibilizar este tipo de silo aoarmazenador para que o mesmo conti-nue sendo competitivo no mercado na-cional e internacional.

Perdas quantitativas e qualitativasna fase pós-colheita devido acontaminantes, que comprometem aqualidade dos grãos e a segurança ali-mentar são uma realidade nacional eainda comprometem até 10% da pro-dução de grãos brasileira. Estescontaminantes são os inseto-pragas degrãos armazenados, fungos, bactérias,micotoxinas e sujidades, que ocorremdurante o processo de armazenagem eseguem por toda a cadeia de grãos,chegando à mesa do consumidor. Des-ta forma, a geração de informaçõessobre tais contaminantes e a implan-tação de processos que reduzem asperdas resultantes de sua presença sãofundamentais para garantia da segu-rança alimentar, assim como a segu-rança econômica do empreendimento.

O expurgo dos grãos para eliminar aspragas, que evitarão danos físicos emicotoxinas, exige silos e armazénsherméticos, pois somente estes garan-tirão o tratamento do produto com100% de eficácia.

O fumigante fosfina (usado para oexpurgo) tem sido utilizado no Brasilpor mais 35 anos para o controle deinsetos em cereais, sementesleguminosas, farinhas, café e cacauarmazenado em sacos ou a granel. Narealidade, nos últimos 27 anos, têmsido praticamente o único fumiganteutilizado no Brasil para a fumigaçãode grãos armazenados e sub-produtos.É também utilizado para o tratamentode unidades armazenadoras, moinhose veículos utilizados no transporte degrãos. A facilidade e a segurança daaplicação, a quase total ausência deresíduos e a sua grande capacidade depenetração certamente contribuírampara a sua ampla aceitação, com a con-seqüente diminuição do uso de outrosfumigantes especialmente o brometo demetila.

No entanto, o uso indiscriminado eineficiente deste produto, assim comoo uso intensivo e a não existência desilos e armazéns herméticos, traz comoconseqüência a resistência da praga aofumigante. Este fenômeno é uma mudan-ça genética na praga que a faz supor-tar doses de fosfina cada vez mais ele-vadas, vem crescendo ano após ano,no país.

O expurgo dos grãos é uma necessi-dade que nenhum país no mundo podese omitir de usar e deve ser feito deforma correta e eficiente. As falhas decontrole são muito comuns e conheci-das, porém freqüentes, tanto em grãoscomo em sementes armazenadas, e es-sas imperfeições do uso da fosfina

26 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Qualidade

comprometem a qualidade do produtoarmazenado.

A modernização dos equipamentosde armazenagem já existentes no mer-cado é uma necessidade para facilitara limpeza e controle dos potenciaiscontaminantes. Os equipamentos malprojetados são um abrigo para as pra-gas e por isso devem ser periodicamen-te limpos e higienizados. Para que issoseja feito pelo armazenador é impor-tante que os equipamentos de armaze-nagem sejam construídos ou adapta-dos para facilitarem o trabalho e cadavez mais, só abriguem as menoresquantidades possíveis de resíduos. Su-perfícies lisas, perfis fechados, vigas ebarras estruturais arredondadas, pa-redes internas dos silos lisas, fundode silos desmontáveis, moegas e seca-dores auto-limpantes, máquinas semcantos recolhedores de resíduos, entreoutras, são itens que a indústria deequipamento precisa atender urgente-mente.

O armazenador está procurandonovos conhecimentos e formas de ope-rar melhor seus equipamentos, cabeentão a outros segmentos da cadeia dearmazenagem fazerem sua parte, paraque a qualidade de armazenagem sejaatendida. O equipamento que atendamelhor estes requisitos deve merecer apreferência do armazenador de grãos,pois este objetiva obter o melhor preçode seu produto, conservado com o me-nor custo de manutenção de equipa-mentos e melhor qualidade ofertada.

Sistemas de rastreabilidade dosgrãos estão sendo implantados no país,baseados em Boas Práticas de Fabri-cação (BPF) e Analise de Perigos e Pon-tos Críticos de Controle (APPCC), aten-dendo normais internacionais como aISO. Estes são sinais de mudanças queprecisam ser de imediato absorvidospara garantir a competitividade do grãobrasileiro.

O Brasil tem qualidade técnica euma grande força de trabalho para es-tas mudanças, basta colocá-las em prá-tica. Não podemos deixar os compra-dores de nossos grãos previamente dis-criminarem o nosso grão e eles deter-minarem o que há de errado em nossosprodutos e arbitrariamente definiremo quanto pagarão pelo nosso produto.Devemos sim conhecer o nosso grão,ter consciência da qualidade que dis-pomos e negociar o preço justo de umproduto com padrão de qualidade co-nhecido e qualificado pode exigir.

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 27

28 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Secagem

Secagem de GrãosA ultima etapa do desenvolvimento dosprodutos agrícolas é o ponto de maturidadefisiológica, no qual é máximo o peso de matériaseca dos grãos, a partir deste ponto as reservasdos grãos são usadas para atender asua demanda por nutrientes.

Partindo deste principio esta seriaa época ideal para a colheita, porém aumidade por ser elevada dificulta oprocedimento de colheita. Quando osgrãos estão muito úmidos apresentambaixa resistência mecânica, e quandoestão muitos secos apresentam baixaelasticidade, e ambos os casos acar-retam perdas qualitativa do cereal.Portanto, o ponto ideal de colheita va-ria de produto para produto.

Todos os processos aplicados aosgrãos após a sua maturidade fisiológi-ca devem ser cuidadosamente plane-jados e executados para que o grãomantenha a qualidade adquirida e comisto mantenha o máximo de valornutricional agregado. Para que a co-lheita seja realizada com sucesso, osgrãos devem estar com umidade entre16 e 25%, e necessariamente devempassar por um processo de secagempara reduzir a sua umidade, até a faixade armazenamento, variando de 12 a14%.

Princípios Gerais da SecagemA secagem é uma operação crítica

dentro da seqüência do processamentodos grãos e quando realizada de formainadequada pode causar a deteriora-

Dr. João Domingos BiagiProf. Titular Tecnologia Pós-Colheita

FEAGRI - UNICAMP

Dr. Ricardo BertolMestrando em Tecnologia Pós-Colheita,

FEAGRI - UNICAMP

ção dos grãos, aumentar a susceptibi-lidade a trincas nos grãos de milho esoja e reduzir a qualidade de no pro-cesso de moagem de trigo e nobeneficiamento de arroz. equivalente avárias outras técnicas (filtração,centrifugação, prensagem, evaporação,liofilização, etc), o resultado geral dasecagem é a separação parcial entre olíquido (geralmente a água) e a matrizsólida. No caso dos produtos agríco-las a matriz sólida é um alimento con-tendo proporções variáveis de:carboidratos, proteínas, lipídios e mi-nerais. BROOKER et alii. (1992) eLASSERAN (1988)

A secagem de grãos envolve doisprocessos fundamentais quando o pro-duto é colocado em contato com o arquente: (1) a transferência de calor doar para o produto pelo efeito da dife-rença de temperatura existente entreeles e (2) a transferência de massa parao ar pela diferença de pressão parcialde vapor de água existente entre o ar ea superfície do produto. As condiçõesexternas e os mecanismos internos domovimento de umidade dos grãos du-rante a secagem são muito importan-tes. O movimento de água do interiordo material até a superfície é analisa-do pelos mecanismos de transferênciade massa, que indicarão a dificuldadede secagem dos materiais. Durante asecagem, para que haja a evaporaçãode água da superfície do material aoambiente, a água deve ser transporta-da do interior do sólido até a superfí-cie, (HALL, 1980; BIAGI et alii., 1993).

Os parâmetros que influenciam ataxa de secagem, com utilização de arforçado, são principalmente, a tempe-ratura e a umidade relativa do ambi-ente, temperatura e fluxo do ar de se-cagem, umidade inicial, final e de equi-líbrio do produto, a temperatura e ve-locidade do produto no secador, bemcomo a variedade e a história do pro-duto do plantio até a colheita. Estesparâmetros de secagem não são inde-

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 29

30 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Secagem

pendentes, pois influem na taxa e efici-ência de secagem como um conjuntode fatores e não isoladamente. A tem-peratura do ar de secagem é oparâmetro de maior flexibilidade numsistema de secagem em altas tempera-turas. A temperatura do ar conjugadacom o fluxo do ar de secagem são fato-res responsáveis pela quantidade deágua removida no processo de seca-gem e na qualidade do produto final.

O aumento da temperatura impli-ca em menor gasto de energia por uni-dade de água removida e maior velo-cidade na taxa de secagem, e maiorgradiente de temperatura e umidade,enquanto que um aumento no fluxo dear reduz a eficiência energética, mastambém aumenta a velocidade de se-cagem (BROOKER et ali i . 1992;LASSERAN, 1978; LACERDA et al. 1982;CARNEIRO, 2001).

Higroscopia dos grãos: O materialhigroscópico, é aquele que tem a capa-cidade de ceder ou absorver a umida-de do ar ambiente. Os grãos são mate-riais considerados higroscópicos, po-

rém para cada espécie existe, depen-dendo das condições do ar ambiente(temperatura e umidade relativa), umequilíbrio higroscópico.

O conceito de umidade de equilíbrioé importante porque está diretamenterelacionado à secagem e armazenamentodos produtos agrícolas, e útil para deter-minar se o produto ganhará ou perderáumidade. Quando não há perda ou gan-ho de umidade do produto para o ambi-ente, o produto está em equilíbrio com oambiente. No ponto de equilíbrio a pres-são de vapor da água dentro do grão éigual à pressão de vapor da água conti-da no ar. As condições ambientais sãodefinidas pela temperatura e umidaderelativa. A umidade do produto, quandoem equilíbrio com o ambiente, é deno-minada umidade de equilíbrio ou equi-líbrio higroscópico. A umidade relativado ambiente é denominada umidade re-lativa de equilíbrio, para uma dada tem-peratura.

A umidade de equilíbrio varia emfunção do tipo de grão, espécie e culti-var; e das características físico-quími-

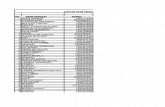

cas de cada produto. Os grãos ricos emóleo apresentam umidades de equilí-brio mais baixas que os grãos ricos emamido, quando expostos às mesmascondições de umidade relativa e tem-peratura, isso se deve ao fato de que asmatérias graxas não absorvem água(Tabela 1). 3

A atividade de água (aw) em alimen-tos é um conceito importante para ex-plicar e/ou avaliar o desenvolvimentode microrganismos, que influem nasreações enzimáticas, oxidações delipídeos, hidrólises, e escurecimentonão-enzimático. O conhecimento des-ta propriedade físico-química se dápela medição da água livre no produ-to, uma vez que esta se encontra dispo-nível para as reações microbiológicas,físicas e químicas, tornando-se a prin-cipal responsável pela deterioração doproduto. A atividade de água em ali-mentos foi definida como a relaçãoentre a pressão de vapor d'água emequilíbrio no alimento e pressão devapor da água pura, medidas à mesmatemperatura.

Numericamente, a atividade deágua varia de 0 a 1, sendo consideradaigual a 0 quando não existe água livrena amostra, porém se a mesma for cons-tituída em sua totalidade por águapura, a aw será igual a 1.

O comportamento microbiano fren-te à aw é extremamente variável, sen-do que as bactérias são mais exigen-tes, quanto à disponibilidade de águalivre, em relação aos fungos e levedu-ras. Os substratos com aw inferior a0,60 estão assegurados quanto à con-taminação microbiana. Alimentos comalto teor de lipídeos, que apresentamaw na faixa de 0,30 a 0,40 são maisestáveis a oxidação química emicrobiana. A partir de 0,65 começa oocorrer a proliferação microrganismosespecíficos, sendo que, até de 0,75, so-mente algumas bactérias halofílicas(de desenvolvimento em terrenos sal-gados), leveduras osmóticas e fungosxerofílicos (de desenvolvimento emambientes secos), podem se desenvol-ver. Na tabela 3 é apresentado o limitede aw para alguns fungos toxigênicos.

Métodos de SecagemSe considerarmos que o ar empre-

gado na secagem de um produto é o arambiente, movimentado artificialmen-te, podemos distinguir dois métodos desecagem:

a) Secagem Natural: Consiste na

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 31

32| www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Secagem

exposição do produto úmido ao sol oua sombra em um ambiente relativamen-te seco a fim de que a água seja remo-vida por evaporação. O produto podeser disposto em terreiros de cimento,(como a secagem de café em terreiro),ou sobre tabuleiros, sendo o produtorevolvido constantemente. Exige baixocusto de implantação e mão-de-obranão especializada, porém a sua utili-zação está condicionada as condiçõesclimáticas da época de colheita. Estemétodo não se aplica aoprocessamento de grandes volumes degrãos devido ao baixo rendimento e avinculação do controle do processo afatores climáticos.

b) Secagem Artificial: A secagemartificial tem por finalidade mudar ascondições do ar de secagem, para queeste retire do produto o máximo de águapossível, mantendo as característicasqualitativas deste produto. No caso oar é aquecido e o produto úmido é sub-metido em um secador a ação de umacorrente deste ar aonde serão feitas astransferências de calor e massa.

A secagem artificial permite redu-zir rapidamente o teor de umidade dosprodutos recém-colhidos, evitar alte-rações metabólicas e minimizar a açãode fungos e insetos. Apesar de seu cus-

to elevado a secagem artificial de grãosé amplamente adotada por razões deprodutividade agrícola, ou de disponi-bilidade de mão-de-obra.

Secadores com ArAquecido Artificialmente

A alternativa para a secagem natu-ral no campo ou terreiro é a utilizaçãode técnicas de secagem artificial. A se-cagem artificial pode ser executada embaixas e/ou altas temperaturas. A se-cagem a baixas temperaturas é consi-derada aquela executada com ar natu-ral ou levemente aquecido (1 a 10°C),acima da temperatura ambiente. Den-tre os processos de secagem artificial,a secagem a altas temperaturas é omais rápido e menos dependente das

condições atmosféricas, devido as al-tas temperaturas e ao fluxo de ar em-pregado. Permite reduzir rapidamentea umidade dos produtos agrícolas co-lhidos com umidades acima de 20%, epermite condições adequadas para pre-servação das qualidades nutricionais,fisiológicas e organolépticas por lon-gos períodos de armazenagem. Pode-secaracterizar secagem a altas tempera-turas quando o ar de secagem for aque-cido a dez ou mais graus Celsius aci-ma da temperatura ambiente, podendovariar de 50 a 300°C.

Classificação dos Secadores de Acordocom o Fluxo de Ar e o Fluxo do Produto

Secagem estacionária ou leito fixo:consiste basicamente em se forçar umfluxo de ar através da massa de grãosque permanece em repouso; A secagemestacionária se processa da base parao topo da camada de grãos, em um se-cador de fundo falso perfurado, e docentro para a periferia, em secador detubo central 5 perfurado (sementes);ocorre por camadas, em virtude da for-mação da zona de secagem, correspon-dente a região onde se efetiva o inter-câmbio de água do grão para o ar. An-teriormente a zona de secagem tem-segrãos secos e alta temperatura e, pos-teriormente, grãos úmidos e baixa tem-peratura.

Secagem de fluxo contínuo: consis-te em submeter os grãos a uma corren-te de ar, enquanto elas fluem continua-mente através do secador. A secagemde fluxo contínuo, leva em conta o flu-xo de ar em relação ao fluxo do produ-to, e os secadores podem ser classifi-cados em quatro grupos principais.

Secadores de fluxos cruzadosHoje são os mais utilizados em todo

o mundo por serem de simples cons-trução e operação, e apresentaremmenor custo inicial em relação a ou-tros modelos de secadores. Os mode-

GRÃOS BRASIL - DA SEMENTE AO CONSUMO | 33

34 | www.graosbrasil.com.br | Janeiro / Fevereiro 2012

Secagem