MATERIAIS E MECANISMOS DE DANOengdutos.usuarios.rdc.puc-rio.br/ediee/IE4-Mecanismos-Danos.pdf ·...

Transcript of MATERIAIS E MECANISMOS DE DANOengdutos.usuarios.rdc.puc-rio.br/ediee/IE4-Mecanismos-Danos.pdf ·...

1 – INTRODUÇÃO

Os materiais estruturais têm como funções primárias viabilizar e

constituir os equipamentos e seus componentes e possibilitar que

estes tenham funções de suportar carregamentos, isto é, exercer

funções estruturais.

Por exemplo, para transportar fluidos ou gases são usados tubos

que têm funções primárias de direcionamento e de resistência

estrutural para admitir que pressões relativamente altas possam

ser aplicadas para viabilizar o escoamento sem que ocorram falhas

de vazamento.

As solicitações que atuam sobre os equipamentos e componentes

estruturais podem ser classificadas em: carregamentos, tempo de

operação, temperatura de operação, e interação com o meio

ambiente que cerca a estrutura.

Estas solicitações podem variar rapidamente ou lentamente, de

forma cíclica ou monotônica, ao longo da vida útil do componente

e, geralmente, são combinadas em:

“envoltórias de solicitações para efeito de projeto ou de verificação

de adequação ao uso”.

Por exemplo,

a evolução ao longo do tempo da pressão interna, da temperatura e

das características de um fluido ou gás no procedimento de partida

de um vaso de pressão fazem parte da sua envoltória de partida,

que será usada no seu projeto estrutural ou na verificação de sua

adequação ao uso.

Os mecanismos de danos são processos de deterioração das

características micro e macroestruturais, físicas e mecânicas, dos

materiais quando estes são expostos às envoltórias de

solicitações que ocorrem ao longo da vida útil dos equipamentos e

componentes, acarretando perda progressiva de suas funções.

2 – MATERIAIS ESTRUTURAIS

A classificação de um material como estrutural está intimamente

ligada à sua capacidade de suportar os carregamentos que

ocorrem durante a vida útil de um equipamento ou componente

estrutural.

Nas indústrias: automotiva, aeronáutica, extrativa, de exploração e

produção de óleo e gás, de refino e processos, vários materiais

metálicos e não metálicos são usados com finalidades estruturais,

tais como as ligas de ferro, níquel, cobre, alumínio, titânio e

compostos de polímeros com fibras de vidro, carbono e Kevlar.

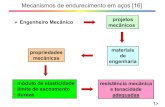

2.1 – Aços

Os aços são as ligas que têm o ferro como principal componente e

que são usadas em equipamentos e componentes mecânicos.

Os aços podem ser classificados em quatro grandes grupos

quanto aos elementos de liga que entram associados ao ferro:

aços-carbono (AC), aços-liga (AL), aços inoxidáveis (AI) e aços

especiais para diversos fins.

2.1.1 – Aços-carbono

Os aços-carbono são os materiais de uso geral mais utilizados nas

diversas indústrias que empregam e produzem equipamentos e

componentes estruturais.

O carbono entra com proporções que variam de 0,01 a 1% (até

0,25% na maioria das vezes).

Outros elementos entram nas ligas aço-carbono como impurezas

(P, S, Si, Mn),

ou em pequenas adições deliberadas (Si, Mn, Ni, Mo, Al, Cu, V) para

melhorar suas propriedades mecânicas e o refino de seus grãos.

2.1.2 – Aços-ligas

Os aços-ligas contam com adições deliberadas de elementos tais

como o Mn, Si, Cr, Ni, Mo, V, Ti, Al, Cu e outros para garantir

propriedades específicas como: capacidade de trabalho a mais

altas ou a mais baixas temperaturas, resistência ao ataque pelo

meio, e não contaminação do fluido de processo.

Os aços-ligas (AL) podem ser de baixa (B), média (M) e alta liga (A).

Nesta classificação se considera a soma percentual em peso dos

elementos de liga: ABL (teor<5%), AML (5<teor<10%), AAL

(teor>10%).

Os aços inoxidáveis (AI) são aqueles que têm um teor mínimo de

cromo igual 12% e serão considerados no próximo item (2.1.3).

Tabela 1: Aços-carbono e Aços de Baixa Liga –Classificação SAE, AISI, ABNT, [19].

AC

10xx - comuns (Mn < 1%, P < .04

e S < .05 + elementos residuais)

11xx - alto S (0.08-0.35)

AC

para usinabilidade

12xx - alto S (0.10-0.35) e

alto P (0.07-0.12)

ABL-Mn

13xx - 1.60-1.90Mn

15xx - 1.00-1.60Mn

ABL-Ni

23xx - 3.25-3.75Ni

25xx - 4.75-5.25Ni

ABL-NiCr

31xx - 1.10-1.40Ni / 0.55-0.75Cr

33xx - 3.25-3.75Ni / 1.40-1.75Cr

ABL-Mo

40xx - 0.15-0.30Mo

44xx - 0.35-0.45Mo

45xx - 0.45-0.60Mo

ABL-NiMo

46xx - 1.65-2.00Ni /0.20-0.30Mo

48xx - 3.25-3.75Ni /0.20-0.30Mo

ABL-CrMo

41xx - 0.80-1.10Cr/0.15-0.25Mo

ABL-NiCrMo

43xx - 1.65-2.00/0.70-0.90/0.20-

0.30

47xx - 0.90-1.20/0.35-0.55/0.30-

0.40

ABL-NiCrMo

86xx - 0.40-0.70/0.40-0.60/0.15-

0.25

87xx - 0.40-0.70/0.40-0.60/0.20-

0.30

ABL-NiCrMo

93xx - 3.00-3.50/1.00-1.40/0.08-

0.15

98xx - 0.85-1.15/0.70-0.90/0.20-

0.30

ABL-Cr

50xx - 0.30-0.60Cr

51xx - 0.70-1.15Cr

501xx - 0.40-0.60Cr

511xx - 0.90-1.15Cr

521xx - 1.30-1.60Cr

ABL-CrV

61xx - 0.70-1.10Cr / 0.10-0.15V

ABL-Si

92xx - 1.80-2.20Si

Tabela 2: Aços-ligas na indústria de processo, [17-21].

AL-Mo e AL-

CrMo

Até 1%Mo, até 9%Cr.

Resistência à alta temperatura e ao ataque pelo hidrogênio.

A função do molibidênio é aumentar a resistência à fluência.

A função do cromo é aumentar (pouco) a resistência à

fluência e muito a resistência à corrosão no trabalho sob alta

temperatura.

Não devem trabalhar sob baixas temperaturas (<0oC).

5Cr0,5Mo e 9Cr1Mo são resistentes à corrosão pelo enxofre.

AL-Ni Excelente tenacidade à baixa temperatura, aumentando com

o teor de Ni (ver figura 5.5 da ref. [18].

AL-Mn

Até 1,6%Mn.

Maior resistência mecânica sem a necessidade de aumentar o

teor de carbono, gerando perda de soldabilidade e

tenacidade.

Tabela 3: Aços Inoxidáveis, [17-21].

Série 300

AI Austeníticos

Fe-Cr-Ni

0.,03a0,08C-2,0Mn-

Ni>8,0%

Não magnéticos.

Facilmente soldáveis.

Usados em cascos e tampos, espelhos e revestimentos de

vasos de pressão.

Resistentes à fluência e oxidação.

Sofrem sensitização (corrosão intergranular) entre 450 e

850oC.

Coeficiente de expansão térmica (α) ≈ αAC.

Mantém alta tenacidade sob baixas temperaturas.

Suscetível ao ataque pelo HCl.

Tipos L e H têm carbono controlado (0,03 e 0,04%). Os

demais têm 0,08%C.

E = 190 a 150 GPa.

Série 400

AI Ferríticos

Fe-Cr

0,08+ C-1,0Mn

Magnéticos.

Soldagem difícil.

Montagem de componentes por parafusamento.

Cr>17% pode ser soldado e é usado para revestimentos.

Coeficiente de expansão térmica (α)= 1,45 x αAC.

Maior resistência à fluência e à oxidação do que os

austeníticos.

Mais baratos que os austeníticos.

Baixa tenacidade sob baixa temperatura.

AI Martensíticos

Fe-Cr

0,15+ C-1,0Mn

Tabela 5: Materiais Estruturais Não Ferrosos, [17,18].

Cobre e suas

ligas

Latões (Cu-Zn)

Pequenas adições de

As e Pb

Cu-Zn são resistentes à agua salgada e salobra e ácidos

diluídos.

CI quando em contato com amônia, aminas e compostos

nitrados.

Sofrem dezinficação (70Cu30Zn) em meios ácidos e em

contato com água salgada. Adições de As ou Al para evitar

dezinficação.

Aplicação entre -180oC e 200oC.

Soldagem, difícil, deve ser evitada.

Cu-Ni e Cu-Al são resistentes à água salgada.

Espelhos e tubos de trocadores de calor

em algums serviços corrosivos (Naval

63Cu37Zn1Sn)

Alumínio e suas

ligas

Muito leves, soldáveis, tratáveis termicamente, com baixo

ponto de fusão, bom comportamento a baixas temperaturas,

custo alto.

Componentes de estruturas

aeronáuticas.

Vasos criogênicos.

Níquel e suas

ligas

Ni comercial.

Monel400 e 500 (Ni-

Cu)

Inconel-Incoloy (Ni-

Cr-Fe)

Liga 825 (Ni-Cr-Mo)

Liga 625 (Ni-Cr-Fe-

Mo)

Liga C-276 (55Ni-

16Mo-16Cr-5Fe)

Grande resistência à corrosão.

Temperaturas muito altas ou muito baixas.

Sujeitas à fragilização e CI em contato com atmosferas

sulfurosas em alta temperatura.

Monel; uso sob condições severas com HCl, ácidos diluídos,

água salgada, HF.

Ni comercial: serviço com cáusticos em altas concentrações.

Incoloy e Inconel: seviços de alta temperatura e alta corrosão,

alta resistência mecânica a altas temperaturas, incluindo

resistência à fluência. Existem várias outras ligas com

características semelhantes ou melhores à base de Ni. Usados

quando os AI não suportam adequada e economicamente as

solicitações de serviço.

Comercial: serviço cáustico.

Revestimentos anti-corrosivos.

Feixes tubulares de trocadores.

Titânio Muito resistente à corrosão (meios oxidantes, ácidos,

redutores, cáusticos, água ácida, água salgada com velocidade

alta).

-60oC a 300oC.

Altíssimo custo.

Soldagem difícil.

Revestimentos e feixes tubulares

especiais.

Não metálicos Materiais compostos:

polímeros reforçados

com fibras (FRM).

Epóxi ou poliéster com fibras de vidro.

-55oC a 65oC.

Grande resistência à corrosão.

Vasos e tanques sem grandes esforços

mecânicos.

Reparos e reforços de vasos e dutos.

Tabela 7: Indicações em ordem crescente para Seleção de Materiais para Vasos de Pressão, [18].

Alta Temperatura Baixa

Temperatura

Serviço

Criogênico

Revestimentos

Internos

Serviço com

Hidrogênio

AC

AC+Si

AL 1/2Mo

AL 1/4Cr1/2Mo

AI 405

AI 410

AI 304, 316

AI 304H, 316H

AI 446

AI 310

Inconel

Temperatura>-

45oC

AC é possível. Usar

procedimento API

579 [2] onde MAT<

CET

- MAT(material,

espessura)

- CET(pressão,

temperatura)

Temperatura<-

45oC.

AL 2 1/2 Ni

AL 3 1/2 Ni

Cu, Latões

AL 9Ni

AI 316, 317

AI 304, 310

Al e ligas

AI 304L

Anti-corrosivos

AI, Ligas Ni, Pb,

Ti, polímeros,

borrachas

cerânicas,

concreto

Refratários

Cerâmicas,

concretos

especiais

Superfície Lisa

Anti-erosão

Usar curvas de

Nelson [4, Fig.

4.3] levando em

consideração

pressão parcial do

Hidrogênio e

Temperatura.

AC

AL 1/2Mo

AL 1Cr1/2Mo

AL 3Cr1/2Mo

AL 6Cr1/2Mo

Tabela 8 – Propriedades mecânicas de alguns materiais estruturais, [20,21].

Designação

Propriedades Mecânicas (Mpa)

Elemento ou composição Forma SMYS*

ou Sy

SMUS*

ou Su

Sadm*

(Tamb)

A36 250 400 115

C

Chapa

A285 166 310 103

A 106 207 331 110 Tubo

A 285 C 207 380 126

Chapa

A 515 grau 55 207 380 126

C-Si A 515 grau 60 221 414 138

A 515 grau 65 242 448 150

A 515 grau 70 262 483 161

A 516 grau 70 262 483 161 C-Mn-Si

A 204 C 297 517 172 C-1/2Mo

Tabela 8 – Propriedades mecânicas de alguns materiais estruturais, [20,21].

Designação

Propriedades Mecânicas (Mpa)

Elemento ou composição Forma SMYS*

ou Sy

SMUS* ou

Su

Sadm*

(Tamb)

1020 296 400 0,20C

1040 351 517 0,40C

4140 HV 200 413 655 0,40C-1,0Cr-0,2Mo

4340 HV 220 482 758 0,40C-1,8Ni-0,8Cr-0,25Mo

8620 HV 148 386 538 0,20C-0,6Ni-0,5Cr-0,2Mo

430 HV 260 275 482 0,12C-1,0Mn-1,0Si-17Cr-0,75Ni-ferrítico

416 HV 260 275 517 0,15C-1,0Mn-0,5Si-13Cr-0,6Mo-martensítico

440 C HV 260 448 758 0,60C-1,0Mn-1,0Si-17Cr-0,75Mo-martensítico

304 HV 260 206 517 0,08C-2,0Mn-1,0Si-19Cr-10Ni-austenítico

316 HV 260 206 517 0,08C-2,0Mn-1,0Si-17Cr-12Ni-3Mo-austenítico

Dados sobre resistência de tubos de acordo com API 5L ou DNV OS 101 – ver Capítulo 6.

* ASME VIII

** Budinski

3 – MECANISMOS DE DANOS

Os mecanismos de danos são processos de deterioração das

características micro e macroestruturais, físicas e mecânicas dos

materiais quando estes são expostos às envoltórias de

solicitações que ocorrem ao longo da vida útil dos equipamentos e

componentes e que acarretam perda progressiva de suas funções.

Na procura por causas de danos, falhas e na investigação de quais

mecanismos podem vir a atuar, as seguintes informações devem

ser conhecidas ou antecipadas:

1 - Material (informações gerais e específicas incluindo análise

química, tratamento térmico, resistência mecânica, certificados de

fabricação, etc);

2 - Solicitações pré-serviço, tais como processos de fabricação,

tratamentos térmicos, soldagem para montagem;

3 - Solicitações de serviço, tais como envoltórias de

carregamentos e temperaturas, exposição ao processo e

concentração de corrosivos e meios agressores trazidos pelo fluxo

de processo, fatores humanos, etc;

4 - Como o dano ocorre ou pode ocorrer:

•progressivo e com evolução acompanhável,

•eventual (acidente – impacto de ferramenta de escavadeira

num duto enterrado) ou

•com período de incubação curto ou longo mas resultando em

tempo de desfecho rápido quando comparado aos tempos e

métodos de inspeção disponíveis ou viáveis;

5 - Quão freqüente o dano se manifesta nesta ou em estruturas

similares;

6 - Fatores que podem auxiliar na mitigação da propagação do

dano tornando-a lenta ou influenciar de modo a torná-la mais

rápida, tal como fechamento e embotamento de trincas, tensões

residuais;

7 - Existem meios de monitorar variáveis diretas ou indiretas do

processo de deterioração;

•Probes de corrosão e hidrogênio

•Coupons de corrosão;

•Monitoração da proteção catódica

•Medição manual ou automática de espessura (US);

•Coleta e análise de amostras de componentes do processo ou

de meios corrosivos;

•Monitoração de variáveis do processo (pressão, temperatura,

vazão, velocidade de escoamento, tamanho de partículas,

análise química);

8 - Resultados de inspeções prévias e sua eficácia em detectar o

dano;

9 - Modificações nas características originais de projeto,

construção, montagem e operação;

10 - Histórico de funcionamento e registros de anomalias;

11 - Morfologia do dano:

•Origem mecânica (causado por carregamento);

•Origem metalúgica (mudança microestrutural);

•Perda de espessura por corrosão (uniforme, localizada,

pitiforme)

•Trincas: isoladas, múltiplas: em famílias – conectadas ou

isoladas, embotadas, ramificadas, superficiais ou

subsuperficiais;

•Distorção: empolamento, empenos, estricção.

12 - Estratégia de mitigação:

•Física: mudança de temperatura, pressão, velocidade;

•Química: mudança de variáveis e produtos no processo, uso

de processos de inibição e de limpeza;

•Isolamento: uso de proteções, “coatings”;

•Adicionar sobre-espessura;

•Mudar o estado de tensão através de alívio de tensões,

criação de tensões residuais.

Principais mecanismos de danos apresentados nas publicações

API 571 [1], 580 [3], 581 [4], DNV-RP-G101 [5] e IBP-Guia 6 [6].

Os mecanismos foram agrupados em tabelas organizadas

conforme a:

•natureza,

•característica,

•morfologia ou processo do mecanismo de dano

Mecanismos de falha: todas as indústrias e indústrias do refino

1. Mecanismos caracterizados por transformação

microestrutural generalizada;

2. Falhas causadas por solicitações mecânicas;

3. Perda de espessura uniforme ou localizada;

4. Corrosão sob alta temperatura;

5. Fragilização causada pela interação com o meio;

Mecanismos de danos que abrangem todas as indústrias

I – Mecanismos caracterizados por transformação microestrutural generalizada

1 – Grafitização (Graphitization):

2 – Esferoidização (Spheroidization):

3 - Fragilização por Revenido (Temper Embrittlement):

4 – Crescimento de Grão (Grain Growth):

5 –Envelhecimento por deformação (Strain Aging):

6 – Fragilização por trabalho a 475oC (885oF (475oC) Embrittlement):

7 – Fragilização por Formação de Fase Sigma (Sigma Phase Embrittlement):

8 – Sensitização (Sensitization):

II – Falhas causadas por solicitações mecânicas

9 – Falha Frágil (Brittle Fracture):

10 – Fluência (Creep):

11 – Fadiga Térmica (Thermal Fatigue):

12 – Ruptura por Sobreaquecimento (Short Term Overheating – Stress Rupture):

13 – Desgaste (Wear):

14 – Fretagem (Fretting):

15 – Sobre-carga (Overloading):

16 – Tamponamento por vapor (Steam Blanketing):

17 – Trincamento por Soldagem Dissimilar (Dissimilar Metal Welding (DMW) Cracking):

18 – Choque Térmico (Thermal Shocking):

19 – Erosão – Corrosão (Erosion – Corrosion):

20 – Cavitação (Cavitation):

21 – Fadiga (Mechanical Fatigue & Vibration Induced Fatigue):

22 – Degradação de Revestimentos Refratários (Refractory Degradation):

23 – Trincamento por Reaquecimento (Reheat Cracking):

III – Perda uniforme ou localizada de espessura

24 – Corrosão Galvânica (Galvanic Corrosion):

25 – Corrosão Atmosférica (Atmospheric Corrosion):

26 – Corrosão sob o Isolamento (Corrosion Under Insulation (CUI)):

27 – Corrosão por Água de Resfriamento (Cooling Water Corrosion ):

28 – Corrosão por Água de Caldeira (Boiler-Water Condensate Corrosion ):

29 – Corrosão por CO2 (CO2 Corrosion ):

30 – Corrosão por Condensação de Gás de Descarga (Flue-Gas Dew-Poit Corrosion ):

31 – Corrosão Microbiológica (Microbiologically Induced Corrosion (MIC)):

32 – Corrosão pelo Solo (Soil Corrosion ):

34 – Corrosão Seletiva (Dealloying):

35 – Corrosão Grafítica (Graphitic Corrosion):

IV – Corrosão sob alta temperatura (>200oC)

36 – Oxidação (Oxidation):

36A – Corrosão pelo Enxofre (Sulfidation, Sulfidic Corrosion):

37 – Carbonetação (Carburization):

38 – Descarbonetação (Decarburization):

39 -Carbonetação Catastrófica (Metal Dusting, Catastrophic Carburization):

40 – Corrosão por Contaminação devida ao Combustível (Fuel Ash Corrosion):

41 – Nitretação (Nitriding):

V – Fragilização causada pela interação com o meio.

42 – Corrosão Sob Tensão devida ao Cl- (Chloride Stress Corrosion Cracking (Cl-SCC)):

43 – Corrosão Fadiga (Corrosion Fatigue):

44 – Corrosão Sob Tensão Cáustica ou CST Alcalina (Caustic Stress Corrosion Cracking

(Caustic Embrittlement, Alkaline SCC))

45 – Corrosão Sob Tensão por Amônia (NH3) (Ammonia Stress Corrosion Cracking):

46 – Fragilização por Metal Líquido (Liquid Metal Embrittlement (LME)):

47 – Fragilização por Hidrogênio (Hydrogen Embrittlement (HE)):

Mecanismos de danos das indústrias do refino

VI – Perda localizada ou uniforme de espessura na indústria do refino.

48 – Corrosão por Amina (Amine Corrosion):

49 – Corrosão por Bissulfato de Amônia (NH4HS) (Ammonium Bisulfide Corrosion (Alkaline

Sour Water)):

50 – Corrosão por Cloreto de Amônia (Ammonium Chloride Corrosion):

51 – Corrosão por Ácido Clorídrico (HCl) (Hydrochloric Acid (HCl) Corrosion):

52 – Corrosão por H2/H2S sob Alta Temperatura (High Temperature H2/H2S Corrosion):

53 – Corrosão pelo Ácido Fluorídrico (HF) (Hydrofluoric (HF) Acid Corrosion):

54 – Corrosão pelo Ácido Naftênico (Naphtenic Acid Corrosion (NAC)):

55 – Corrosão pelo Fenol (Phenol (Carbolic Acid) Corrosion):

56 – Corrosão pelo Ácido Fosfórico (H3PO4) (Phosphoric Acid Corrosion):

57 – Corrosão por Água Ácida (Sour Water Corrosion (Acidic)):

58 – Corrosão pelo Ácido Sulfúrico (Sulfuric Acid Corrosion):

59 – Corrosão Intergranular - Corrosão sob Tensão pelo Ácido Politiônico (Polythionic Acid

Stress Corrosion Cracking (PASCC)):

VII – Fragilização causada pela interação com o meio nas indústrias do refino.

60 – Corrosão sob Tensão pela Amina (Amine Stress Corrosion Cracking):

61 – Dano pelo H2S (Wet H2S Damage (Blistering/HIC/SOHIC/SSC)):

62 – Dano pelo Ácido Fluorídrico (HF) (Hydogen Stress Cracking (HF)):

63 – CST pelo Carbonato (CO3-2) (Carbonate Stress Corrosion Cracking):

64 – Dano pelo Hidrogênio a Alta Temperatura (High Temperature Hydrogen Attack (HTHA):

65 – Hidretação do Titânio (Titanium Hydriding):