Material Apoio- Extrusão

-

Upload

luciane-calabria -

Category

Documents

-

view

56 -

download

0

Transcript of Material Apoio- Extrusão

PROCESSAMENTO DE POLÍMEROS

CONSIDERAÇÕES INICIAIS

Uma grande variedade de técnicas de processamento é empregada na obtenção de artefatos poliméricos. O

método usado de conformação para um determinado polímero depende de vários fatores, tais como:

1 – Se o polímero é termoplástico ou termofixo.

2 – Geometria e tamanho da peça.

3 – Para polímeros termoplásticos:

temperatura que amolece;

propriedades reológicas (curvas de fluxo) quando amolecido;

temperatura;

tempo de resfriamento após a moldagem.

4 – Para polímeros termofixos:

temperatura e;

tempo de cura.

O processamento de polímeros termoplásticos ocorre normalmente em temperaturas elevadas (200o

C até 500o

C)

e, com freqüência, com a aplicação de pressão. Os termoplásticos amorfos são conformados acima das suas

temperaturas de transição vítrea, enquanto que os semicristalinos são processados acima de suas temperaturas

de fusão.

Um fator importante que deve ser destacado no processamento de polímeros é que estes materiais, geralmente,

apresentam uma capacidade calorífica (Cp) e calor latente maiores do que os materiais convencionais, tais como

metais e cerâmicas. Por exemplo, a capacidade calorífica do cobre (Cpcu

=0,09 KJ/Kgo

C) é bem inferior a

capacidade calorífica do Poliestireno (PS) (CpPS

=1,34 KJ/Kgo

C). Portanto, os equipamentos de processamento

de polímeros devem ser projetados de forma a atender aos requisitos necessários para que o material seja

conformado adequadamente, isto é, deve-se levar em consideração a capacidade calorífica, calor latente,

propriedades reológicas do polímero, entre outros fatores. A Tabela 1 apresenta a capacidade específica e o

calor latente de fusão de alguns polímeros.

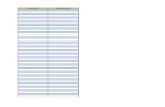

Tabela 1 -Capacidade calorífica e calor latente de fusão para polímeros.

Observa-se que termoplásticos semicristalinos requerem maior quantidade de energia para serem fundidos. Para

estes materiais, a aplicação de pressão, durante seu processamento, deve ser mantida à medida que a peça é

resfriada, a fim de que o material conformado mantenha a sua forma desejada.

O processamento de polímeros termofixos é realizado normalmente em dois estágios. Em uma primeira etapa, o

polímero de baixo peso molecular (algumas vezes chamado de pré-polímero) é preparado. Esse material é

convertido no produto final, durante o segundo estágio, que é realizado normalmente dentro de um molde que

possui a forma desejada. Este estágio que é chamado de cura que pode ocorrer através do aquecimento ou

adição de catalisadores e frequentemente é realizado sob pressão. A cura é uma reação química, na qual se

forma uma estrutura com ligações cruzadas ou em rede. Após essa reação, o polímero termofixo é removido do

molde, ainda quente, uma vez que, após a formação do reticulado ele está dimensionalmente estável. A tabela 2

apresenta as diferenças principais do processamento de termoplásticos e termofixos.

Tabela 2- Diferença entre as características de processamento de termoplásticos e termofixos.

EXTRUSÃO

Histórico: O processo de extrusão é uma forma de moldagem muito antiga, cujo início não se tem muitos registros. Sabe-

se que o processo de extrusão foi utilizado em escala industrial, desde o início do século XIX, na fabricação de

tubos de chumbo. O uso de equipamentos de extrusão também é feito para fabricação de produtos de material

cerâmico, eletrodos de carbono, grafite para lapiseira e polímeros.

A palavra “extrusão” tem raiz e vai buscar significado nos vocábulos latino, em que “ex” significa força e

“tudere” significa empurrar. Pode-se definir, então, a extrusão como o processo de obtenção de produtos com

comprimentos ilimitados e seção transversal constante, obrigando o material a passar através de um cabeçote

sob condições de pressão e temperatura controlada. Desta maneira, a moldagem por extrusão apresenta

característica essencial, que a distingue de todos outros processos de conformação de polímeros. Esse processo

é contínuo e por isso é usado para fabricação de produtos acabados, como por exemplo: barras, fitas,

mangueiras e tubos, como também para produtos semi-manufaturados, que devam, posteriormente, sofrer novo

processamento. A extrusão também é usada para incorporação de aditivos, e em alguns casos podem ser usada

como reatores de modificação de polímeros, também conhecida como extrusão reativa.

O processo de extrusão é realizado em um equipamento conhecido como extrusora. Existem as extrusoras com

uma única rosca e extrusoras de dupla rosca.

A Figura 1 representa uma vista de corte de uma extrusora de uma rosca. A extrusora utilizada para o

processamento de polímeros consiste essencialmente de um cilindro em cujo interior gira um parafuso (rosca)

arquimedeano. O polímero, na forma de grãos ou em pó, é alimentado, através do funil de alimentação, para o

canhão ou cilindro que está aquecido. O movimento da rosca promove o transporte do polímero, levando-o até a

matriz. Durante este deslocamento, o material é progressivamente aquecido, plastificado, homogeneizado,

comprimido e finalmente é forçado a sair, através do orifício da matriz. À medida que o polímero flui através da

matriz, o material adquire a forma da seção transversal. Desta maneira, quando o polímero deixa a matriz, a sua

forma corresponderá aproximadamente a seção transversal desta.

Figura 1 – Vista de corte de uma extrusora de rosca utilizada para o processamento de materiais poliméricos.

As extrusoras de uma rosca (parafuso) são constituídas de:

Sistema Motriz

Canhão ou Cilindro

Sistema de aquecimento e resfriamento

Rosca

1 – Sistema Motriz

A movimentação da rosca é feita por intermédio de um redutor, o qual é acionado pelo motor. A velocidade do

motor deve ser controlada para regular a variação da velocidade da rosca. Esse controle é feito através de dois

aparelhos: o tacômetro e o amperímetro.

2 – Canhão ou cilindro

O cilindro é a parte da máquina em cujo interior é alojada a rosca. O cilindro proporciona uma das superfícies

necessárias para friccionar o polímero. É constituído de aços especiais, possuindo elevada resistência à abrasão

e à estabilidade térmica.

3 – Sistema de aquecimento e resfriamento

A maior parte das extrusoras são aquecidas por meio de resistências elétricas, colocadas ao redor do cilindro,

divididas em grupos (zona de aquecimento). O aquecimento do cilindro através de resistências elétricas é o mais

utilizado em relação aos outros meios de aquecimentos, como por exemplo, o sistema de aquecimento a vapor, a

óleo quente e outros.

Um dos fatores importantes de uma máquina de extrusão é um perfeito controle da temperatura de

processamento do polímero. Desta maneira, é necessário que o equipamento possua um excelente sistema de

aquecimento como também um sistema de resfriamento. O sistema de resfriamento do cilindro é feito,

normalmente, por ar ou por líquido (serpentina) ou ainda pela união dos dois sistemas (água/serpentina).

No cilindro das extrusoras são utilizados pirômetros de dois estágios, os quais são responsáveis para controlar a

temperatura de processamento. O controle de temperatura realizado por esses aparelhos ocorre através do

mecanismo de ligar e desligar o sistema de aquecimento e/ou o sistema de resfriamento. Os sensores de

temperatura utilizados nas extrusoras são os termoelementos que ficam encaixados no cilindro, no centro de

cada zona.

4 – Rosca

A rosca é constituída em aço-liga com excelente resistência térmica, corrosão, torsão e flexão. A rosca é a parte

principal de uma extrusora, tendo a função de:

a) Fazer que o material polimérico avance para a matriz;

b) Misturar convenientemente o material polimérico;

c) Ter comprimento suficiente para fundir (amolecer) e reduzir a viscosidade do material.

A geometria da rosca muda para cada polímero. Esta diferença de geometria ocorre, porque os termoplásticos

diferem entre si, tanto nas propriedades térmicas (capacidade calorífica, calor latente de fusão, temperatura de

fusão cristalina e temperatura de transição vítrea), quanto nas propriedades reológicas (curvas de fluxo e

viscosidade) e propriedades mecânicas (dureza, resistência à compressão, etc.). Desta maneira, conclui-se que é

quase impossível ter-se uma mesma rosca capaz de trabalhar satisfatoriamente para qualquer tipo de material.

Existem dois tipos de roscas, a de um estágio e a de dois estágios.

Rosca de um estágio.

A figura 2 ilustra um esquema de um parafuso de um estágio de uma extrusora.

Onde: D – Diâmetro da rosca;

d – altura do filete ou profundidade do canal;

l – passo do parafuso;

L – comprimento da rosca Figura 2 – Ilustração de uma rosca de um estágio.

Dentro dos canais da rosca, o polímero passa por diversos estágios, começando a partir do funil a ser

transportado o estado sólido ou duro e no final da rosca vai estar fundido ou amolecido. A transição

sólido/fluido viscoso se dá gradativamente. A rosca de um estágio é constituída de três zonas distintas, cada

qual com suas funções específicas.

1 - Zona de Alimentação – Zona de entrada do material. A profundidade dos filetes (sulcos) é maior e seu

diâmetro é constante em todo seu comprimento. A taxa de cisalhamento nessa região é bem pequena e o

polímero estará praticamente no estado sólido.

2 – Zona de Compressão – A seção de transição ou de compressão destina-se a iniciar e promover a

compressão e a plastificação dos grânulos do polímero. Isto ocorre, porque a profundidade dos filetes é menor,

diminuindo assim o espaço disponível para o material sólido passar. O material empurrado para frente é

aquecido pela troca de calor com o cilindro aquecido e pela fricção. O ar que está entre o material e as paredes

da extrusora é liberado e empurrado para trás, saindo pelo funil de alimentação. Nessa região a profundidade

dos filetes varia ao longo do seu comprimento. A taxa de cisalhamento desenvolvida nessa seção é maior do que

a da zona de alimentação.

3 – Zona de Dosagem ou de Controle de Vazão (Calibragem) – É a parte final da rosca, geralmente possui uma

profundidade dos filetes relativamente pequena e é mantida constante em toda sua seção. Sua finalidade é de dar

estabilidade ao polímero e ajudar a manter constante o fluxo do material. Esta é a seção da qual se tem

relativamente mais conhecimento de como trabalha, pois é nesta em que o material está completamente viscoso

e pode-se através de algumas suposições justificadas, estudá-la matematicamente e se comprovar

experimentalmente.

Razão ou Relação entre Comprimento (L) e Diâmetro (D)

Além da função específica de cada zona, a relação entre L/D do parafuso (rosca) de extrusão influencia o

processo de mistura e produtividade de uma extrusora.

Razão ou Relação de Compressão

As roscas se classificam, freqüentemente, pela sua taxa de compressão. A razão entre a profundidade do canal

(altura do filete) entre as seções de alimentação e dosagem é chamada de razão ou relação de compressão

Os materiais termoplásticos utilizados pelo processo de extrusão diferem entre si, tanto em propriedades

térmicas como em propriedades mecânicas. A dureza, calor específico, fluidez, coeficiente de fricção,

temperatura de fusão, etc., leva a considerar que é quase impossível ter-se uma única rosca capaz de trabalhar

satisfatoriamente bem, com mais de um tipo de material.

Normalmente, a zona de alimentação é maior para polímeros cristalinos, já que estes requerem maior calor para

fundir. A zona de compressão, geralmente possui 50% do comprimento total do parafuso.

A geometria da rosca influencia a plastificação do polímero pelo fato de afetar as características de transferência

de calor, taxa de cisalhamento e uniformidade da vazão. A Tabela 3 mostra as dimensões, em mm, de alguns

parafusos típicos de extrusão. Segundo Bretas e D´Ávila, como regras gerais, pode-se estabelecer que:

Polímeros mais estáveis ao calor podem utilizar canais mais rasos, facilitando a homogeneização, porém

levam mais tempo par aquecer;

Polímeros mais viscosos podem utilizar canais mais profundos;

Canais rasos significam melhores mistura, mas maior geração de calor pelo atrito e, consequentemente,

maiores temperaturas do material amolecido ou fundido;

Canais profundos produzem maiores mudanças na vazão, provocadas pelas alterações na pressão.

Tabela 3 - Dimensões de alguns parafusos específicos para determinados polímeros. *Fonte: Bretas e

Dávila

Onde: Zona 1 - Zona de alimentação

Zona 2 - Zona de compressão;

Zona 3 – Zona de Dosagem.

Observe com o auxílio da Tabela 3 que a rosca para o PVC não apresenta zona de compressão. Isto ocorre,

porque o PVC se degrada facilmente quando submetido à temperaturas superiores à 210o

C, ou até menos. A

temperatura de fusão para o PVC é de 230o

C, mas nunca se trabalha nesta temperatura, portanto, o material

quando em processamento apresenta alta viscosidade, a menos que, sejam adicionados plastificantes ou

lubrificantes. A compressão deste material dentro da extrusora deve ser alcançada gradualmente para evitar

altas taxas de cisalhamento ao longo de toda a rosca. Por isto que a profundidade do canal deve ser

paulatinamente decrescente ao longo de toda a rosca. Como o PVC tem alta viscosidade mesmo no estado

amolecido, não é preciso uma zona de controle de vazão (zona de dosagem) com canal constante e muito raso,

pois não ocorrem flutuações no fluxo.

O Náilon é um polímero semicristalino altamente higroscópico. Por isso, este material deve ser levado em uma

estufa com circulação de ar antes de seu processamento. O náilon, normalmente apresenta temperatura de

processamento acima de 240o

C, tem uma faixa de fusão estreita, oxida facilmente com a presença de ar quente e

apresenta uma baixa viscosidade depois de fundido. Com estas propriedades este material necessita de uma

zona de dosificação com canal constante e bem raso, para evitar flutuações, devido à sua baixa viscosidade.

� Rosca de Dois Estágios

No processo de extrusão também, trabalha-se com polímeros que possuam junto a si materiais voláteis, que

podem vir em forma de umidade.

Como verificado anteriormente, uma rosca normal de um estágio, a única saída de gases e vapores é por trás,

saindo pelo funil de alimentação ou seguindo junto com a resina e saindo pelo cabeçote junto com o produto

extrudado. Desta forma, os voláteis acabam afetando a qualidade do produto, apresentando marcas visíveis

superficialmente como bolhas, manchas, etc.

Para solucionar tal problema, adotou-se como solução uma técnica que consiste em duplicar o processo, ou seja,

extruda-se o material extrai-se dele os voláteis, volta-se a extrudar o mesmo material e, em seguida, tem-se o

produto final. Apesar de ser um processo duplicado, ele é feito simultaneamente com roscas de dois estágios,

que nada mais é do que duas roscas normais, uma atrás da outra e na junção destas deixa-se um orifício no

cilindro para a saída dos voláteis. Normalmente este tipo de rosca é empregado para o PET reciclado. O PET é

um polímero que se funde em temperaturas de 275o

C e libera materiais voláteis durante a extrusão. Desta

forma, para este polímero utiliza-se uma rosca de dois estágios, conforme está ilustrada na Figura 3.

Onde: 1 – Primeira zona de alimentação;

2 – Primeira zona de compressão;

3 – Primeira zona de dosagem;

4 – Zona de degasagem;

5 – Segunda zona de alimentação;

6 - Segunda zona de compressão;

7 - Terceira zona de dosagem (controle de vazão) Figura 3 – Rosca de dois estágios.

Rosca Dupla Uma extrusora de dois parafusos (rosca dupla) tem a capacidade de misturar o material eficientemente evitando

o superaquecimento (degradação) do material polimérico. Existem dois tipos básicos de extrusoras de dois

parafusos, em que as roscas giram em concordância ou em oposição. Estas extrusoras são empregadas,

normalmente, para se produzir blendas ou compósitos poliméricos ou para misturar aditivos ao material

polimérico. A Figura 4 ilustra a rosca dupla de uma extrusora.

As extrusoras de dupla rosca, apesar de maior custo, apresentam algumas vantagens em relação as extrusoras de

uma rosca, dentre estas vantagens destacam-se:

� Maior eficiência de mistura, plastificação e homogeneização do composto, em função da geometria da rosca

ser mais elaborada.

� Podem ser usadas temperaturas de processamento menores, diminuindo assim o consumo de energia elétrica.

� Maior eficiência no transporte de massa, ou seja, menor variação da vazão de material polimérico, o que

representa maior controle dimensional do produto final.

Figura 4 – Tipos de roscas usadas em uma extrusora de rosca dupla: (a) rosca convencional, (b) rosca de alto

cisalhamento.

Sistema de tela e disco quebra fluxo O sistema de tela utilizado no processo de extrusão é um fator importante conforme constatado quando se

analisa o comportamento e o fluxo do material dentro do cilindro, porque além de atuar como elemento filtrante

no final do cilindro, cria uma obstrução ao fluxo gerando com este, um gradiente de pressão contrária, forçando

o retorno do material e ajudando a sua mistura e homogeneização. Outro detalhe importante é que antes do

sistema de tela, o fluxo tende a girar em função do movimento da rosca e após o sistema filtrante, o fluxo é

“parado”, seguindo “reto”, para frente, na direção do cabeçote. É justamente por este fator que se consegue

extrudar materiais com duas ou mais cores sobrepostas.

Figura 5 – Ilustração de um sistema de disco quebra fluxo.

Análise do fluxo do material dentro do cilindro (Reologia) Uma extrusora alimentada por um polímero sólido é chamada de “extrusor plastificador”, ou seja, sua função

não é apenas a de transportar o material, mas também a de fundir o termoplástico, homogeneizá-lo e bombeá-lo

através de uma ferramenta (cabeçote), que dará a forma final ao produto.

Atualmente, as extrusoras trabalham a uma velocidade entre 20 a 200 rpm, podendo ter uma produção de 2000

Kg/h ou mais, dependendo da sua dimensão, do polímero a ser extrudado e do produto final.

Um dos principais fatores que limita a produção de uma máquina extrusora é a homogeneidade do extrudado. A

fim de se compreender melhor o funcionamento de uma extrusora, pode-se considerar o seguinte esquema:

ALIMENTAÇÃO

⇓ ZONA 1 (Transporte de Sólidos)

⇓ ZONA 2 (Fusão ou Plastificação)

⇓ ZONA 3 (Bombeamento)

⇓

Saída (Produto)

O comportamento global da máquina depende de como se processa, individualmente, cada zona. Para que se

tenha condição de controlar o processo é necessário que a máquina tenha condições de obedecer as seguintes

relações:

� A velocidade de transporte de material sólido pela Zona 1, seja pelo menos igual ou superior à velocidade de

fusão ou plastificação da Zona 2.

� A velocidade de plastificação da Zona 2 tem que ser igual ou maior que a velocidade de bombeamento da

Zona 3.

Caso não ocorram estas condições, a rosca irá trabalhar em “vazio” ou“ mal alimentada”. Quando se cumprem

estas condições, diz-se que a Zona 3 (bombeamento) controla a operação, mantendo o fluxo mais estável,

extrudado de melhor qualidade, bem melhor do que se a operação tivesse sido controlada por qualquer outra

zona.

Para um melhor entendimento, torna-se necessário detalhar cada zona.

� Zona 1 – Zona de Alimentação – Transporte dos Grânulos

Estuda-se esta zona empregando uma teoria de transporte de sólidos, apoiada parcialmente em alguma

evidência experimental, a qual não fornece base suficiente para se concluir que as suposições feitas através de

teorias analíticas estejam totalmente corretas.

Em condições ideais, as partículas individuais deveriam seguir trajetórias retas e paralelas ao eixo da rosca.

Nestas condições, a velocidade máxima de transporte se calcularia com facilidade, porém, ao avançar dentro do

cilindro, o mecanismo de transporte se modifica, as partículas vão se compactando e tendem a se mover como

uma massa maciça, friccionada pelas superfícies da rosca e do cilindro.

� Zona 2 – Zona de plastificação ou Compressão

A zona de plastificação ou de transição se define como sendo parte da extrusora em que coexiste polímero

sólido e fundido. Como comentado anteriormente, o comprimento da zona de plastificação é função da

geometria da rosca e das propriedades reológicas do polímero. Nesta etapa o material é amolecido pelo atrito e

pela condução térmica.

� Zona 3 – Zona de dosagem ou bombeamento

Teoria de Fluxo para extrusora de rosca única

Na zona de dosagem ou bombeamento o material deve estar completamente amolecido ou fundido. Esta seção é

a região em que se tem maior conhecimento a respeito do mecanismo de transporte de material.

Nesta zona, a rosca gira dentro do cilindro, esse movimento gera o arraste do polímero e ao mesmo tempo, o

polímero flui devido a existência de Pressão (P) ao longo do canal da rosca. Estes dois tipos de fluxo

apresentam perfis de velocidades distintos (arraste e contra pressão) como ilustrado na figura 6. Entre a rosca e

o cilindro deve existir uma folga para evitar o atrito entre estes materiais. Esta folga é pequena de maneira que o

polímero viscoso que tem alta viscosidade durante o processamento, não deve vazar. Normalmente esta folga é

de 2 mm. Eventualmente, devido ao desgaste o polímero pode escapar por entre esta folga. Para efeito de

cálculos, este escape.

Figura 6 – Perfil de velocidade desenvolvido na rosca devido o seu movimento de arraste e geração de pressão.

Fluxo de arraste é o movimento relativo do fluido entre as paredes do cilindro e da rosca, é simplesmente

considerado o movimento para frente do fluido, gerando um perfil de velocidade linear, enquanto que o fluxo de

contra-pressão é um fluxo devido ao gradiente de pressão ao longo do canal da rosca, gerando um perfil de

velocidade parabólico. A vazão de material durante o processamento de extrusão gerada pela movimentação da

rosca está relacionada ao fluxo de arraste, contra-pressão e ao fluxo de escape (vazamento), descrita segundo a

equação abaixo:

Qp

= Qd

+ Qp + Q

e (1)

Em que Qd, Q

pe Q

e são as vazões devido ao arraste, pressão e ao escape.

O fluxo de polímero gerado pela movimentação da rosca pode ser descrito segundo a equação abaixo.

(2) A e C são constantes geométricas do parafuso e N velocidade da rosca.

A vazão ou a produtividade de uma extrusora dependerá das seguintes variáveis:

� Geometria da rosca: diâmetro, passo. ângulo da hélie da rosca, largura, profundidade e cumprimento do

canal, folga entre o filete e o cilindro.

� Polímero: propriedades reológicas.

� Condições de operação: velocidade da rosca, temperatura e pressão de extrusão.

Fenômenos observados na extrusão devido à elasticidade do polímero � Inchamento do extrudado (Die Swell)

O inchamento do extrudado é um fenômeno caracterizado pelo aumento do diâmetro do extrudado em relação

ao diâmetro da matriz. Este fenômeno está ilustrado na Figura 7. O inchamento do extrudado é representado de

forma quantitativa pela taxa de inchamento, α , definida por:

(3)

em que: α é a taxa de inchamento do extrudado, D eé o diâmetro do extrudado e D

m é o diâmetro da matriz.

Na região anterior à matriz as moléculas do polímero estão em sua conformação enovelada (estado equilíbrio

termodinâmico). Dentro da matriz as moléculas começam a se orientar (conformação alongada) devido ao

aumento da taxa de cisalhamento. Na saída da matriz, as moléculas tenderão a voltar em seu estado fundamental

(conformação enovelada). Isto produz um encolhimento longitudinal e uma expansão lateral. A Figura 7

apresenta o esquema de inchamento do extrudado.

Figura 7 – Ilustração do inchamento do extrudado.

Fatores que afetam o inchamento do extrudado:

� A taxa de inchamento do extrudado α, aumenta com o aumenta da taxa de cisalhamento;

� A uma taxa de cisalhamento fixa, o inchamento do extrudado decresce com a temperatura e com o aumento

do comprimeto da matriz;

� Quanto maior o tempo de residência dentro da matriz, menor o inchamento do extrudado.

� Fratura do Fundido

A fratura do fundido é um fenômeno que pode ocorrer durante o processo de extrusão e é caracterizada pelo

aparecimento de extrudados com superfície sem brilho, rugosa e, por vezes, levemente rosqueada, conforme

ilustrada na Figura 8.

Figura 8 - Ilustração de alguns tipos de fratura do fundido. Fatores que afetam a fratura do fundido:

� Acima de uma taxa de cisalhamento crítica, o extrudado fica irregular;

� A taxa de cisalhamento crítica aumenta com a temperatura e com a razão entre L/D.

Segundo alguns autores, a fratura do fundido é originada pela propagação turbulenta da massa fundida na

parede da matriz. Isto pode ser constatado, já que abaixo da tensão crítica o polímero flui continuamente e

suavemente perto da parede da matriz. Acima desta tensão crítica, este polímero repentinamente começa a

quebrar e fraturar. Observou-se que a tensão crítica é dependente do material de construção da matriz, desta

maneira, a força de adesão entre polímero/matriz pe um fator importante.

TÉCNICAS DE EXTRUSÃO

Extrusão de tubos

Extrusão de filmes

Extrusão de filmes planos

Processo de extrusão-laminação

Processo de Co-extrusão

Processo de Revestimento de Arames

a) Extrusão de Tubos O processo de fabricação de tubos inicia-se na extrusora, responsável pela plastificação, homogeneização e

controle de fluxo de material na saída da matriz. Na saída da matriz encontra-se um calibrador a vácuo que tem

a função de resfriar e controlar o diâmetro externo do tubo. Normalmente, utiliza-se água gelada na saída do

calibrador de modo a conseguir maiores taxas de remoção de calor. Na frente do calibrador encontra-se o

puxador, o dispositivo de corte e recepção dos tubos cortados, como ilustrado na Figura 10. A produção

utilizando-se o calibrador, o diâmetro externo do tubo é determinado pelo calibrador, enquanto que o diâmetro

interno é determinado pelo diâmetro do torpedo. A Figura 9 ilustra uma matriz típica para a extrusão de tubos.

Figura 9 – Extrusão de tubos: técnica da matriz de calibragem.

(Brasken, A. R. et al.).

Figura 10 – Ilustração de uma matriz para extrusão de tubos.

(Brasken, A. R. et al).

A matriz deve ser projetada de forma a suportar altas pressões. Além disso, o torpedo e o adaptador devem ser

projetados de forma a assegurar o fluxo laminar, sem pontos mortos que possam produzir o estacionamento do

material.

b) Extrusão de Filmes Filmes ou películas de material polimérico podem ser obtidos através do processo balão (filme soprado). Neste

processo, uma extrusora alimenta uma matriz tubular cujo anel de saída tem uma abertura bastante delgada. O

tubo anular assim extrudado sofre expansão na forma de uma bolha por meio de um fluxo de ar soprado através

do torpedo. O resfriamento do filme ocorre por meio de outro jato de ar cuidadosamente controlado. O filme

polimérico é então fechado por meio de rolos de pressão e tração. O material obtido é bobinado sob tensão

constante.

Os filmes produzidos por este processo são estirados longitudinalmente e transversalmente. A largura e a

espessura do produto final são controladas através da velocidade de extrusão e do tamanho da bolha. A

resistência mecânica do filme é função direta da orientação molecular no sentido longitudinal e transversal.

Através deste processo podem-se produzir filmes rígidos, flexíveis e semi-rígidos, com espessuras inferiores a

20μm. Este processo é adequado para a fabricação de sacos plásticos. Entretanto a sua produtividade tende a ser

baixa, em virtude do tempo elevado que é requerido para o resfriamento da bolha. Em geral emprega-se a

extrusão ascendente, como ilustra a Figura 11. Também é empregada a extrusão de filmes descendentes e

horizontais.

Com o objetivo de garantir a produção dos filmes é essencial o controle do resfriamento da bolha. A bolha

chega achatada nos roletes de compressão, caso o filme não esteja suficientemente frio as extremidades do

mesmo podem colar entre si. Desta maneira, deve-se produzir uma bolha estável e simétrica e resfriada

adequadamente para impedir a tendência do filme colar em si próprio ao passar pelos cilindros de compressão.

Figura 11 – Ilustração de uma extrusora de filme plano.

Adaptado de Blass, A. (1988).

c) Extrusão de Filmes Planos O processo de produção de chapas ou filmes planos é realizado através da extrusão de material amolecido ou

fundido que alimentada a matriz plana de largura e espessura adequadas às dimensões finais da chapa. Após

passar pela matriz plana, a massa fundida ou amolecida é então resfriada para adquirir sua forma final. As

chapas são normalmente resfriadas através do contato com rolos (calandras), conforme ilustrado na Figura 12.

As chapas são puxadas e armazenadas em bobinas. Este processo fornece um produto de transparência superior

ao processo tubular, devido a possibilidade de se fazer um resfriamento rápido do material fundido. O choque

térmico limita o crescimento de esferulitos, em polímeros semicristalinos, o que pode garantir a obtenção de

filmes mais transparentes e brilhantes.

Figura 12 – Esquema ilustrativo da produção de chapas.

A matriz possui uma longa fenda que permite a extrusão em altas temperaturas mantendo altas taxas de

produção. A temperatura elevada garante o mínimo de irregularidades superficiais. A Figura 13 apresenta

algumas matrizes para a extrusão de chapas.

Figura 13 – Tipos de matrizes para fabricação de chapas.

d) Processo de Extrusão-Laminação Este processo é empregado para a aplicação de uma fina camada de polímero sobre papel, tecidos, filmes

metálicos ou outros substratos. O processo de extrusão – laminação apresenta similaridade ao processo de

produção de filmes. O material extrudado é encaminhado a uma matriz plana que conforma o material em forma

de chapa. O filme fino de polímero, ainda amolecido, é aplicado sob pressão ao material de recobrimento

(substrato), conforme ilustrado na Figura 14. O material a ser recoberto é alimentado continuamente desde uma

posição de desbobinamento, passando sobre o cilindro de pressão. A espessura da camada aplicada pode ser

regulada pela velocidade de fluxo da massa fundida e pela velocidade do substrato. Entre os files usados para a

co-laminação, destacam-se poliestireno, polietileno de alta densidade, poli(metacrilato de metila) e poli(cloreto

de vinila).

Figura 14 – Ilustração de um equipamento de extrusão-laminação.

Adaptado de Blass, A. (1988).

e) Processo de Co-Extrusão

A co-extrusão é um processo no qual se consegue sobrepor camadas de dois ou mais materiais diferentes, com o

objetivo de se obter uma chapa com características especiais. Estas características podem ser resistência

química, brilho superficial, barreira a gases, resistência ao impacto, ou simplesmente cores diferentes dos dois

lados da chapa extrudada. O sistema de co-extrusão mais conhecido é a da matriz múltipla que necessita de

mais de uma extrusora que são conectadas a uma matriz especial. A figura 15 ilustra o processo de coextrusão

de chapas.

Figura 15 – Processo de coextrusão de chapas com duas camadas.

f) Processo de Revestimento de Arames

Fios e cabos elétricos podem ser isolados com polímeros extrudados através de matrizes transversais à linha de

extrusão. O polímero extrudado alimenta a matriz, especialmente desenhada para poder receber o fio ou cabo a

ser recoberto por seu interior. O fio metálico entra em contato com o polímero amolecido e é resfriado pela

passagem por uma série de banheiras e embobinado em comprimentos pré-determinados. Para certificação da

integridade do isolamento, as linhas de recobrimento de fios e cabos elétricos incorporam ainda o chamado teste

de faísca. Nesse teste, o fio ou cabo passa por dentro de uma bobina de alta capacidade que induz alta corrente

em uma pequena seção do produto. No caso de falha no isolamento, a corrente escapa pela mesma, provocando

uma faísca detectada pelo equipamento e acionando um alarme para ao operador da linha, que segrega a bobina

defeituosa. A figura 16 e 17 mostra o processo e uma matriz típica de extrusão de isolamento de fios e cabos

elétricos.

Figura 16 – Processo de extrusão para cobertura de fios e cabos. (adaptado por Blass, A. 1988).