MMAT 6 - Tratamentos Térmicos-4

-

Upload

guilherme-augusto-de-oliveira -

Category

Documents

-

view

44 -

download

15

description

Transcript of MMAT 6 - Tratamentos Térmicos-4

11

TRATAMENTOS TÉRMICOS DE METAIS DE BASE E JUNTAS SOLDADAS

Prof. Valtair Antonio FerraresiProf. Valtair Antonio FerraresiUniversidade Federal de UberlândiaUniversidade Federal de Uberlândia

22

Tratamentos Térmicos

Operações de aquecimento e resfriamento controlados, que visam afetar as características dos aços e ligas especiais, são denominadas tratamentos térmicos.

Os principais objetivos dos tratamentos térmicos são os seguintes:

- Remoção de tensões (oriundas de esfriamento desigual, trabalho mecânico ou outra causa);

- Aumento ou diminuição da dureza;

- Aumento da resistência mecânica;

- Melhora da ductibilidade;

- Melhora na usinabilidade;

- Melhora da resistência ao desgaste;

- Melhora das propriedades de corte;

- Melhora da resistência a corrosão;

- Melhora da resistência ao calor;

- Modificação das propriedades elétricas e magnéticas;

33

Tratamentos Térmicos

Para a realização de um tratamento térmico em um aço os seguintes fatores devem ser levados em consideração:

Aquecimento;

Tempo de permanência à temperatura de aquecimento;

Resfriamento;

Atmosfera do forno.

Os principais Tratamentos Térmicos são:

- Recozimento;

- Normalização;

- Têmpera;

- Revenimento.

44

RECOZIMENTO

Recozimento – visa reduzir a dureza do aço, aumentar a usinabilidade, facilitar o trabalho a frio ou atingir a microestrutura ou as propriedades desejadas.

Tipos de recozimento:

- Recozimento pleno;

- Recozimento isotérmico

- Recozimento subcrítico;

- Esferoidização ou recozimento intercrítico.

Recozimento pleno – consiste em austenitizar o aço (500C acima da linha A3 para os aços hipoeutetóides e de 50oC acima da linha A1 para hipereutetóides), resfriando-o lentamente, usualmente dentro do forno. Busca obter uma estrutura próxima do equilíbrio.

5

RECOZIMENTO

66

TIMEAc3Ac1

TEM

PER

ATU

RE

log(t)

Austenite

A. + Bainite

A.+F.A.+F.+P.

A. + Martensite

Martensite

Ferrite +pearlite

TA

Ac3Ac1TE

MPE

RA

TUR

E

Ferrite α

Ferrite α + Austenite

Austenite

TA

RECOZIMENTO

Ciclos de recozimento recomendados para aços carbono

Aço ABNT

Temperatura de Austenitização(oC)

*Ciclo de resfriamento de - até (0C)

Faixa de dureza (Brinell)

1020 855 – 900 855 – 700 11 – 149

1030 845 – 885 845 – 650 126 – 197

1040 790 – 870 790 – 650 137 – 207

1050 790 – 870 790 – 650 156 – 217

1060 790 – 845 790 – 650 158 – 217

1070 790 – 845 790 – 650 167 – 229

1080 790 – 845 790 - 650 167 – 229

1090 790 - 830 790 - 650 167 - 229

* Resfriamento a 28oC por hora no interior do forno

77

RECOZIMENTO

Recozimento isotérmico: consiste no aquecimento do aço nas mesmas condições do recozimento total, seguido de um resfriamento rápido até uma determinada temperatura, sendo que no diagrama de transformação isotérmico e mantido constante até produzir a transformação completa. Obtém os mesmos constituintes do recozimento pleno.A estrutura final é mais uniforme que no caso do recozimento pleno Ac3

Ac1

TEM

PER

ATU

RE

log(t)

Austenite

A. + Bainite

A.+F.A.+F.+P.

A. + Martensite

Martensite

Ferritee perlite

TA

TB

Ac3Ac1TE

MPE

RA

TUR

E

Ferrite α

Ferrite α e Austenite

Austenite

88

RECOZIMENTO

Recozimento subcrítico (alívio de tensões) – o aquecimento se dá a uma temperatura abaixo da linha A1 – utilizado para recuperar a ductilidade do aço trabalhado a frio (encruado) – recuperação das fases encruadas.Normalmente, o aquecimento do aço carbono fica na faixa de 595 a 6750C, seguido do resfriamento ao ar.As principais transformações que ocorrem neste tratamento são a recuperação e a recristalização das fases encruadas.São também aplicados quando se deseja reduzir tensões residuais em estruturas ou componentes após soldagem, dobramento, resfriamento brusco (têmpera), etrc.

Falta a Fig 3.3 - PM

9

T

t

Tmax

Alívio de Tensões

Treatment temperature for different low alloyed steels• Aço carbono e C-Mn Td=550°C-600°C;• Aço Cr-Mo: Td 630°C to 780°C;• Aços de baixa liga Td=530°C-580°C.

• Velocidade de aquecimento/resfriamento - máx de 200oC/h• Tempo na temperatura de tratamento – depende da espessura

– min 30 min.

10

Esferoidização - Consiste num aquecimento e resfriamento subseqüente, em condições tais a produzir uma forma globular ou esferoidal de carboneto no aço. Há várias maneiras de produzir tal estrutura, a saber:

- aquecimento a uma temperatura logo acima da linha inferior de transformação, seguido de esfriamento lento;- aquecimento por tempo prolongado a uma temperatura logo abaixo da linha inferior da zona crítica; - aquecimento e resfriamento alternados entre temperaturas que estão logo acima e logo abaixo da linha de transformação inferior.

A esferoidização objetiva melhorar a usinabilidade de aços de alto carbono.

RECOZIMENTO

11

RECOZIMENTO

1212

Microestrutura da liga Fe-0,003%C encruada em 60% antes (a) e após (b) recozimento por 2h a 538ºC. Após o recozimento (b), 80% da estrutura recristalizaram formando grãos equiaxiais finos. Microscopia ótica.

Ataque: nital 3% Aumento: 100X

RECOZIMENTO

1313

NORMALIZAÇÃO

Normalização – consiste na austenitização completa do aço, seguida de resfriamento ao ar parado ou agitado.

É indicado para homogeneização da estrutura após o forjamento e antes da têmpera ou revenimento. Aços ligados que temperam (endurecem) ao ar não são normalizados.

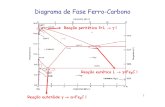

Diagrama de equilíbrio Fe-C com as faixas de temperatura de deformação a quente e dos tratamentos térmicos de homogeneização, normalização e recozimento pleno.

1414

Normalização e Recozimento

Ciclos térmicos (esquemáticos) dos tratamentos térmicos de recozimento pleno e normalização. No recozimento pleno, devido ao resfriamento mais lento, a transformação em ferrita e perlita ocorre a temperatura mais elevada e a microestrutura é mais grosseira, quando comparadas com as da normalização.

1515

NORMALIZAÇÃOA normalização pode ser usada para as seguintes aplicações:

- Refino de grão (por meio de recristalização) e homogeneização da estrutura visando obter uma melhor resposta na têmpera ou no revenimento posterior.

- Melhoria da usinabilidade

- Refino de estruturas brutas de fusão (peças fundidas, por exemplo).

- Obter propriedades mecânicas desejadas.

Aço oC Aço oC

1020 915 5120 925

1030 900 5135 870

1045 860 5147 870

1080 830 5160 870

1340 870 8640 870

4032 900 8720 925

4140 870 9850 870

4340 870 81B45 870

4720 925 94B40 900

Temperaturas de normalização recomendadas para os aços carbono e baixa liga

16

1015

Aço

1020

NORMALIZAÇÃO

1717

Têmpera - Consiste no aquecimento de um do aço até a completa austenitização seguido de resfriamento rápido para causar a formação de uma estrutura martensitica. O objetivo, sob o ponto de vista de propriedades mecânicas, é o aumento do limite de resistência à tração e de sua dureza.

Têmpera

O meio de resfriamento depende do teor de carbono presente no aço, da forma e dimensões da peça submetida àtêmpera. Pode ser líquido ou gasoso.

No caso de um meio líquido os mais comuns são: água, água contendo sal ou aditivos cáusticos, óleo e soluções aquosas de polímeros. Os meios gasosos podem ser ar ou gases inertes como hélio e argônio.

1818

Têmpera

Resultam da têmpera redução da ductilidade (baixos valores de alongamento e estricção), da tenacidade e o aparecimento de apreciáveis tensões internas. Esses inconvenientes são atenuados pelo revenido

Influência do teor de carbono na dureza de aços com estrutura constituída integralmente de martensita, ferrita-perlitae esferoidita.

1919

TêmperaComo os diferentes aços apresentam curvas ITT distintas, a taxa mínima de resfriamento necessário (denominada velocidade crítica) para evitar as transformações perlítica e bainítica varia em uma faixa bastante larga.

2020

Têmpera

Aumentando-se o teor de C diminui-se a temperatura para início e fim da formação da martensita. A dureza da martensita também aumenta

2121

Têmpera

Influência do teor de carbono na dureza da martensita de ligas Fe-C revenidas em diferentes temperaturas.

2222

Revenimento

A martensita como temperada é extremamente dura e frágil – altas tesões internas – podendo trincar – sem emprego prático.

Para atingir valores adequados de resistência mecânica e tenacidade, deve-se, logo após a têmpera proceder o revenimento.

Consiste em aquecer uniformemente atéuma temperatura abaixo daquela de austenitização, mantendo o aço nesta temperatura por um tempo suficiente para equalização de temperatura e obtenção das propriedades desejadas.

2323

Revenimento

Variação das propriedades mecânicas do aço 4340 em função da temperatura de revenimento

24

Revenimento

Efeito da duração do revenimeno de um aço com 0,28%C sobre a dureza para quatro temperaturas diferentes.

25

Revenimento

Efeito do tempo de revenimentona dureza de aços carbono

2626

Revenimento

Influência da temperatura de revenimento na energia de impacto CharpyV de aços baixa liga e médio carbono temperados.

2727

Revenimento

Influência da temperatura de revenimento na dureza de aços com diferentes teores de carbono.

2828

Revenimento

Curva tensão-deformação do aço Fe-C nos estados temperado e temperado e revenido.

2929

Têmpera e Revenido

Variação da dureza (atraso do amolecimento e endurecimento secundário) no revenimento de aços com diferentes teores de Mo.

3030

Revenimento

Influência dos elementos na dureza de ligas Fe-C revenidas a 540ºC.

3131

Martêmpera

Martêmpera – Objetivo é minimizar o efeito das tensões de resfriamento na têmpera. O resfriamento é interrompido por alguns instante a uma temperatura pouco superior ao início de transformação martensíica, diminuindo os gradientes térmicos. Diminui perda de peças por trinca.. Maior custo em relação a têmpera convencional

32

Martêmpera

33

AustêmperaAustêmpera – transformação isotérmica para a produção de uma estrutura bainítica. Consiste em: Austenitizar o aço; Resfriamento rápido em banho de sal, óleo ou chumbo para a região de formação bainítica Transformação da austenitaem bainita; Resfriamento ao ar ate a temperatura ambiente.

34

AustêmperaO principal objetivo da austêmpera é obter produtos com alta ductilidade e resistência ao impacto, sem perda expressiva de dureza. Reduzir a formação de trincas e empeno

A escolha do aço para austêmpera ébaseada em sua curva ITT

35

Solubilização e Envelhecimento

O tratamentos térmicos de solubilização e envelhecimento são aplicados em Ligas endurecíveis por precipitação Nestes materiais, consegue-se um aumento considerável de resistência mecânica e dureza por.

Tais ligas possuem um diagrama de equilíbrio do tipo mostrado na figura abaixo, de forma que, aquecendo-as a uma temperatura T1, ocorre a dissolução da fase β, estável à temperatura ambiente. O tratamento de solubilização consiste em aquecer o material até T1, para a dissolução de β, e, em seguida, resfriá-lo rapidamente de forma a impedir que esta fase se precipite novamente.

36

A escolha da temperatura T2 (e do tempo de permanência nesta temperatura) émuito importante pois, se esta for muito elevada (T3, por exemplo), os precipitados obtidos podem ter um tamanho excessivo para causar o aumento desejado nas propriedades mecânicas (super-envelhecimento).

Como resultado, obtém-se uma solução sólida super-saturada de β que tende a ser macia e dútil. Contudo, se o material for aquecido a uma temperatura moderada (T2), a fase β, ou uma outra fase meta-estável (isto é, diferente da fase β, a esperada pelo diagrama de equilíbrio, mas cuja velocidade de formação seja maior), poderá se precipitar em uma forma extremamente fina, endurecendo o material consideravelmente (tratamento de envelhecimento).

Solubilização e Envelhecimento

São exemplos de ligas endurecíveis por precipitação: ligas de alumínio e cobre (ANSI série 2000), alumínio e zinco (série 7000), ligas de magnésio (AZ80A, ZK60A e HM21A conforme a norma ASTM B275), ligas de níquel contendo Al ou Nb (Waspalloy, Nimonic 90, etc), ligas de titânio e certos aços inoxidáveis (17-7 PH, 17-4 PH, etc).

37

Solubilização e Envelhecimento

38

TRATAMENO TERMOQUÍMICO

Visam à adição, por difusão, de elementos quimicos (C, N, B e outros) na superfície do aço.

Objetivo – aumentar a dureza e a resistência ao desgaste da superfície, mantendo dúctil o núcleo do material.

Outros propósitos – aumentar a resistência à fadiga, á corrosão em altas temperaturas e etc.

Processos mais utilizados são: Cementação, nitreação, cianetação, carbonitretação, nitrocarbonetação, boretação e outros.

Fatores que influenciam no controle do processo são:

1 –Potencial do meio (sólido, líquido, gasoso ou plasma), em que a peça estáimersa, de fornecer o elemento químico (C, N, B e etc.)

2 – Capacidade da peça absorver este elemento químico. Isto está relacionado com a solubilidade e a difusão do elemento químico.

39

TRATAMENO TERMOQUÍMICO

Solubilidade do elemento químico no aço

As temperaturas utilizadas para a introdução de nitrogênio são menores que as utilizadas para a introdução de carbono ou boro.

40

TRATAMENO TERMOQUÍMICO

41

Cementação

Consiste na introdução de carbono no aço, de modo que este, depois de temperado, apresente uma superfície dura.

O processo é utilizado em aços carbono (ABNT/AISI 1010 a 1035) e aços baixa liga (AISI/ABNT 2317, 2325, 3115, 4617, 9310, etc.).

A cementação pode ser feita por via sólida, gasosa, líquida, vácuo ou Plasma.

Cementação sólida:

As peças são acondicionadas em caixas metálicas, adiciona carvão de madeira ou coque, catalisador constituído de uma mistura de 50 a 70% de carbonato de bário com outros carbonatos (cálcio, potássio e sódio) e um óleo ligante.

Temperaturas – Normalmente de 815 a 955oC.

Profundidade da camada cementada – varia de 0,6 a 7mm (depende das condições de tempo e temperatura empregada) A profundidade é feita por medida de dureza.

Considera-se “camada cementada efetiva” a região com dureza maior que 50RC.

42

Cementação sólida

Efeito do tempo de cementação na profundidade da camada cementada (a) e na distribuição do carbono (b) para o aço 3115, cementado a 925oC com carvão de madeira, coque e carbonato de sódio.

43

Cementação sólida

Vantagens:

- Pode utilizar uma grande variedade de fornos, pois produz sua própria atmosfera cementante;

- É ideal para peças que precisam de resfriamento lento após a cementação, como as que serão usinadas antes do tratamento de têmpera.

Desvantagens:

-Não é indicada para camadas que devem ser controladas dentro de uma tolerância estreita;

- Não permite controle do potencial de carbono na superfície da peça;

- É mais lenta que os outros processos de cementação, pois é preciso aquecer e resfriar a peça junto com a caixa que a contém.

OBS.: Por requerer mão-de-obra intensiva, é pouco utilizada atualmente, tendo sido substituído por processos que permitem uma maior automatização, como a cementação a gás.

44

Cementação gasosa

Consiste em se colocar a peça a ser cementada em um forno com atmosfera de potencial de carbono controlado.

Gás cementante – gás natural, propano, butano e álcool etílico volatizado

Gás veículo – empregados para diluir o gás cementante e manter uma pressão positiva no forno – são misturas de gases (nitrogênio, dióxido de carbono, hidrogênio.

Profundidade da camada cementada – varia de 0,5 a 2,0mm

45

Cementação gasosa

46

Vantagens:

- Processo mais limpo que por via sólida;

- Melhor controle do teor de C e da espessura;

- Processo rápido e para produção contínua;

- Possibilita a têmpera direta, evitando o resfriamento;

Desvantagens:

- Custo alto dos equipamentos – comparado com a cementação sólida;

- Requer pessoal habilitado

Cementação gasosa

Equipamento para cementação gasosa e têmpera posterior com produção contínua.

47

Cementação líquida

Consiste em se manter o aço em um banho de sal fundido em uma temperatura acima de A1. A profundidade da camada cementada depende da composição do banho e, principalmente, da temperatura utilizada.

Como sal fundido contém cianeto de sódio (NaCN) e cianato de sódio (NaCNO), a camada endurecida contém apreciável quantidade de nitrogênio, que pode formar nitretos. Os nitretos aumentam a resistência ao desgaste e reduzem o amolecimento durante os tratamentos térmicos, como o revenimento.

Perfil de distribuição do carbono após cementação líquida, em barras do aço 1020, utilizando diferentes temperaturas do banho.

48

Cementação líquida – Tipos de fornos

Vantagens:

-Obtenção de apreciável profundidade de penetração em tempo relativamente mais curto, que na cementação a gás, pois a peça entra em contato direto com a massa líquida;

- Possibilidade de operação contínua, pela colocação ou retirada das peças, enquanto outras ainda estão em tratamento.

Desvantagens:

- Produz resíduos tóxicos de cianeto;

49

Cementação a vácuo

O aço é austenitizado em uma câmara a vácuo (0,1 a 0,5 torr), com posterior injeção de gás cementante (metano, ou propano, puros ou misturados) em uma pressão parcial entre 10 e 200 torr e mantido entre uma a três horas na temperatura de austenitização para possibilitar a difusão do carbono.

Em seguida a câmara é evacuada e, posteriormente, preenchida com gás nitrogênio, sendo o aço temperado diretamente em óleo.

O processo oferece uma melhor uniformidade e um controle mais preciso da camada cementada (comparada com a gasosa).

Processo a vácuo – peças mais limpas – não requer limpeza posterior. Menor emissão de gases é menor que a cementação gasosa.

Em contrapartida – custo do equipamento é alto.

50

Cementação iônica ou a plasma

Colocar a fig 4.24 PMei– pag 171

51

Cementação iônica ou a plasma

Comparação entre cemetaçãoiônica e a gás – aço 1020

Perfil de distribuição do C – aço 1020 – cementado a 900oC pelo processo iônico e a gás

52

Cementação iônica ou a plasma

A camada cementada na cementação iônica émais uniforme que na cementação a gás ou a vácuo, especialmente em regiões de acesso mais difícil, como raiz dos dentes de uma engrenagem, por exemplo.

Outra vantagem da cementação iônica é seu maior poder de manter uma camada uniforme em furos de peça.

O custo de operção émaior na cementaçãoiônica.

53

Nitretação

É o processo de introdução de nitrogênio no aço, pelo aquecimento dele entre 500 e 570oC, para formar uma camada dura de nitretos. Nesta faixa de temperatura o aço encontra-se na condição ferrítica.

Temperaturas menores que a cementação – implica em menor distorção da peça e tem menor tendência a causar trincas.

Após a nitretação não é necessária têmpera para produzir o endurecimento na camada nitretada.

Razões para utilizar a nitretação;

- Obter altíssima dureza superficial (em torno de 70 RC) e alta resistência ao desgaste;

- Melhorar a resistência à fadiga e à corrosão (exceto para aços inoxidáveis);

- Obter superfície resistente ao amolecimento por aquecimento até temperaturas próximas à nitretada.

Técnicas de nitretação: Gás, Líquida e Iônica.

Para alcançar os resultados desejados é conveniente que as peças sejam resfriada rapidamente após a nitretação, a fim de que o nitrogênio seja mantido em solução sólida na peça.

54

Nitretação a Gás

Consiste em submeter a peça a uma atmosfera de amônia entre 500 e 565oC .

Aços empregados: (basicamente os que contêm elementos formadores de nitretos estáveis à temperatura de nitretação, como Al, Cr, V. Classificação:

- Aços baixa liga, contendo Al;

- Aços médio carbono, ao Cr das séries 41xx, 43xx, 51xx, 61xx, 86xx, 87xx e 98xx;

- Aços ferramentas com 5% Cr, do tipo H11, H12 e H13;

- Aços baixo carbono, ao Cr, das séries 33xx, 86xx e 93xx;

- Aços ferramentas endurecíveis ao ar como A2, A6, D2, D3 e S7;

- Aços inoxidáveis ferríticos e martensíticos (série 400 e 500), austeníticos da série 200 e 300;

- Aços inoxidáveis endurecidos por precipitação, tais como 13-8 PH, 15-5 PH, 17-4 PH, 17-7 PH e etc.

OBS.: aços carbono em geral não são utilizados na nitretação a gás, pois formam uma camada nitretada extremamente fina e quebradiça.

Camada nitretada – aprox. 0,7 mm

55

Nitretação Líquida

O aquecimento é feito na mesma faixa de temperatura da nitretação a gás (500 a 570oC), utilizando um banho à base de cianeto ou cianato. Em vista disso, adiciona-se também um pouco de carbono à peça.

Gradiente de nitrogênio no aço 1015 em função do tempo de nitretação líquida a 565oC.

Equipamento – igual ao da cementação líquida.

56

Nitretação Iônica

Equipamento e técnica semelhante a cementação iônica

Gás – Nitrogênio

Vantagens:

- Melhor controle da camada nitretada;

- Menor tempo de nitretação;

- Não poluente.

-Desvantagens:

-- Alto custo do equipamento.

- Necessidade de fixar as peças com conectores para passagem de corrente elétrica.

57

Cianetação

Consiste em aquecer o aço em temperaturas acima de A1, em um banho de sal fundido, de modo que a superfície do aço absorva carbono e nitrogênio. Após a têmpera em óleo ou água, o aço desenvolve uma camada dura, resistente ao desgaste e à fadiga.

Os banhos de sal contêm cianeto de sódio (30 a 97%), carbonato de sódio (2 a 40%).

Temperaturas – variam de 760 a 870oC e os equipamentos são os mesmos empregados na cementação líquida.

Aços: carbono, baixa liga, ferramenta e inoxidáveis

58

Cianetação

59

Carbonitretação

É um processo para introduzir C e N no aço a partir de uma mistura gasosa apropriada. O C provem de um gás rico em carbono e o N a partir da amônia dissociada.

É um processo misto de cementação a gás e nitretação a gás

Temperaturas – 700 a 900oC e num tempo menor que a cementação a gás.

Equipamentos: o mesmo da cementação a gás.

Objetivo: formar no aço uma camada dura e resistente ao desgaste de 0,07 a 0,70mm.

Aços: 10xx, 11xx, 12xx, 13xx, 14xx, 15xx, 41xx, 46xx, 61xx, 86xx e 87xx, com teores de carbono na faixa de 0,25%. Alguns casos com até 0,5% em peso.

60

61

Nitrocarbonetação

Envolve a adição conjunta de carbono e nitrogênio, estando o aço no campo ferrítico.

Objetivo: obter uma região branca como na nitretação e melhorar a resistência ao desgaste.

Pode ser realizado a gás e plasma

Temperatura: 570oC por um período de três horas. Após o tratamento, o aço é resfriado rapidamente em óleo para manter o nitrogênio em solução sólida e aumentar a resistência à fadiga.

62

Boretação

Consiste em se aquecer o aço 700 e 1000oC por 1 a 12 horas em contato com um agente boretante, objetivando a formação de boretos de ferro (Fe2B e FeB) na superfície do aço.

O boro pode ser fornecido por via gasosa, líquida, sólida ou pastosa.

Boretação gasosa: gás BCl3 diluído na proporção de 1:15 com H;

Boretação líquida: banhos de sais fundidos por eletrólise ou aquecimento externo -Na2B4O7 (borás ou tetraboratode sódio), B4C e KBF4.

Boretação sólida: boro amorfo puro, ferro-boro e carboneto de boro - são misturados com diluentes.

Relação entre a espessura da região boretada e tempo do processo a 1000oC

63

Boretação

Aplicados em aços carbono, baixa liga, ferramenta e inoxidáveis

Vantagens:

- A dureza da camada boretada é extremamente alta, acima das obtidas por cementação e nitretação de aços carbono;

- Alta resistência a corrosão por ácidos inorgânicos (clorídicos, sulfúricos e fosfóricos);

- Apresenta elevada resistência ao resgaste.

Desvantagens:

Elevada dureza dificulta o ajuste da peça – só por lapidação com diamante;

Resistência a fadiag – inferior à obtidas na peça cementada ou nitretada.

Efeito do tempo e da temperatura na espessura da camada boretada em aço baixo carbono, utilizando a boretação sólida.

64

Resumo dos tratamentos termoquímicos

65

Referências

Costa e Silva, Andre Luiz & Mei, Paulo Roberto, Aços e ligas especiais, Editora Edgard Blucher, São Paulo, 2006.

ASM Metals handbook. 8. ed. Metals Park, 1974.

Chiaverini, Vicente, Aços e Ferros Fundidos - ABM, 1982.

Krauss, G. Steels: heat treatment and processing principles, ASM, 1997.

![Tratamentos térmicos [2]](https://static.fdocumentos.com/doc/165x107/577c7f161a28abe054a32c82/tratamentos-termicos-2.jpg)