PROJETO DE MANUTENÇÃO INDUSTRIAL

Transcript of PROJETO DE MANUTENÇÃO INDUSTRIAL

Programa de Pós-Graduação EAD

UNIASSELVI-PÓS

PROJETO DE MANUTENÇÃO INDUSTRIAL

Autora: Jociane Rigoni

670R572p Rigoni, Jociane. Projeto de manutenção industrial / Jociane Rigoni. Indaial : Grupo UNIASSELVI, 2011. 154 p. il.

Incluibibliografia. ISBN 978-85-7830-351-8

1. Engenharia industrial. 2.Manutenção industrial. I. Centro Universitário Leonardo da Vinci II. Núcleo de Ensino a Distância III. Título

CENTRO UNIVERSITÁRIO LEONARDO DA VINCIRodovia BR 470, Km 71, no 1.040, Bairro Benedito

Cx. P. 191 - 89.130-000 – INDAIAL/SCFone Fax: (47) 3281-9000/3281-9090

Reitor: Prof. Dr. Malcon Anderson Tafner

Diretor UNIASSELVI-PÓS: Prof. Carlos Fabiano Fistarol

Coordenador da Pós-Graduação EAD: Prof. Norberto Siegel

Equipe Multidisciplinar daPós-Graduação EAD: Profa. Hiandra B. Götzinger Montibeller Profa. Izilene Conceição Amaro Ewald Profa. Jociane Stolf

Revisão de Conteúdo: Prof. Alexandre José da Silva

Revisão Gramatical: Profa. Iara de Oliveira

Diagramação e Capa:Centro Universitário Leonardo da Vinci

Copyright © Editora Grupo UNIASSELVI 2011Ficha catalográfica elaborada na fonte pela Biblioteca Dante Alighieri

UNIASSELVI – Indaial. UNIASSELVI – Indaial.

Sou administradora e pesquisadora nas áreas de marketing e logística, meu mestrado foi na área de comprometimento organizacional na Universidade Federal de Santa Catarina (UFSC), Florianópolis/SC. O doutorado também foi realizado pela UFSC, na área de marketing de relacionamento, pois penso que no mundo contemporâneo o diferencial está justamente nas “relações”. Durante o período do doutorado e como resultado de algumas pesquisas fui convidada para participar de um estágio de doutorado na Universidad Jaume I, em Castellón de La Plana, em Valência na Espanha. Atualmente, sou professora da Universidade Estadual de Ponta Grossa/PR e membro do grupo de pesquisa em Eficiência

Organizacional, da Universidad de Valência na Espanha. Pesquisadora, docente e consultora nas áreas de

marketing e logística.

Jociane Rigoni

Sumário

APRESENTAÇÃO ............................................................................ 7

CAPÍTULO 1IntroduçãoàManutençãoIndustrial ........................................ 9

CAPÍTULO 2ConceitosBásicosdaManutençãoIndustrial ........................ 23

CAPÍTULO 3AnálisedeFalhasemMáquinaseusodeFerramentas......... 53

CAPÍTULO 4MetasdaMPT/TPM ....................................................................... 71

CAPÍTULO 5PlanoBásicoparaaImplementaçãodaMPT/TPM ................... 85

CAPÍTULO 6ConfiabilidadedoEquipamento,EficiênciaeEficáciadaManutenção ......................................................... 103

CAPÍTULO 7Normatização,PadronizaçãoeAuditoriadoSistemaMPT/TPM ....................................................................... 123

CAPÍTULO 8AMPTPassoaPasso ................................................................. 143

APRESENTAÇÃO

Caro (a) pós-graduando (a), iniciamos agora nosso estudo sobre a disciplina de Projeto de Manutenção Industrial.

Com que frequência você ouve falar sobre a garantia da qualidade nos diversos produtos que nos são oferecidos? Ou melhor, qual a qualidade que você, como consumidor, exige das marcas das quais compra algum item? Por trás de toda essa qualidade oferecida existe um complexo processo de manutenção industrial que controla a produção, padronizando a tão desejada qualidade e garantindo o atendimento de prazos de produção e entrega.

Os conceitos de manutenção industrial foram estabelecendo-se juntamente aodesenvolvimentoindustrialdahumanidade,afimdeatenderàsnecessidadesexistentes nas indústrias, objetivando reduzir a ocorrência de falhas nos processos que poderiam comprometer a produtividade desejada. Isso levou à criaçãode diversas ferramentas de controle da manutenção as quais são utilizadas e aprimoradas com o desenvolvimento tecnológico.

A sistematização do controle da manutenção dos equipamentos e máquinas de uma indústria contribui fortemente para a redução dos custos de produção, reduzindo o número de paradas não programadas e melhorando o nível da produtividade.

No primeiro capítulo, analisaremos o desenvolvimento histórico da manutenção industrial em suas fases evolutivas desde a manutenção corretiva, passando pela preventiva e a preditiva. De acordo com o contexto a que estas fases estavam inseridas, vamos aprender a diferenciar os fatores inerentes e determinantes a cada geração que compõe a evolução da manutenção.

Já no segundo capítulo, aprenderemos a formular concepções de manutenção sob o ponto de vista do cliente interno, além de descrever e desenvolver rotinas de planejamento, podendo avaliar pontos críticos encontrados nos programas de manutenção da produção.

No terceiro capítulo, exploraremos as principais ferramentas utilizadas na manutenção, desenvolvendo as capacidades de analisar as possíveis falhas ocorridas no funcionamento dos sistemas, de explicar os danos ocorridos e de relacionarosprocessosparaidentificação,análiseeeliminaçãodosdefeitosnosequipamentos.

Na sequência, no quarto capítulo, levamos você, pós-graduando(a), àidentificaçãodasmetasdoMPT(ManutençãoProdutivaTotal)eàpreparaçãoparaaformulaçãodeumplanodemanutençãobásico,definindooscustosenvolvidose desenvolvendo os principais e mais importantes pontos de desempenho dos equipamentos.

No quinto capítulo, o levaremos à elaboração de um plano mestre demanutenção, descrevendo de forma clara e objetiva as exigências e as metas do processo de implementação dos programas de MPT.

Seguindoparaocapítuloseis,abordaremosaconfiabilidadedoequipamento,bemcomoaeficiênciaeeficáciadamanutenção,apresentandodetalhadamenteas etapas envolvidas num plano MP/MPRED (manutenção produtiva/ manutenção preditiva), além de desenvolver um sistema de indicadores eficiente quedemonstre o que se está medindo e quais são seus objetivos.

No sétimo capítulo, aprenderemos a elaborar normas e procedimentos relativos àMPT, alémde umplano de auditoria e cronograma demanutençãopreventiva dentro do sistema MPT, descrevendo as principais atividades envolvidas no desenvolvimento dos serviços de manutenção.

Finalmente, encerrarmos nosso caderno no capítulo oito, no qual trataremos da elaboração de um plano de implementação de um sistema MTP/TPM, além dedefinirtodosospontosindispensáveiseenunciardetalhadamenteoprogramacompleto do sistema de manutenção a ser implementado na empresa.

Esperamos que o conteúdo que segue seja capaz de despertar em você o estímulonecessárioparairalémdessematerial,buscandonovosdesafios!

Tenhaumbomaproveitamentoeumótimoestudo!

A autora.

CAPÍTULO 1

IntroduçãoàManutençãoIndustrial

A partir da perspectiva do saber fazer, neste capítulo você terá os seguintes objetivos de aprendizagem:

9 Identificarosurgimentodasconcepçõesdemanutençãoindustrial.

9 Conhecer como se deu a evolução da manutenção associada ao desenvolvimento industrial.

9 Interpretar informações que embasam o pensamento estratégico da manutenção.

10

Projeto de manutenção industrial

11

Introdução à Manutenção IndustrialCapítulo 1

ContextualizaçãoSe pararmos para observar ao nosso redor a quantidade de empresas e as

opções que temos para a compra de itens em qualquer segmento, encontraremo-nos em um verdadeiro campo de batalha, bombardeados por propagandas dizendo que este produto é melhor ou que outro é mais barato. Mas cabe a nós, consumidores, escolher qual marca atenderá melhor a nossos desejos e necessidades. Em geral, produtos com maior qualidade e menor preço são os que mais nos atraem e tal fato exige que as empresas busquem meios de garantir um menor custo de produção que possibilite preços mais acessíveis sem se descuidardaqualidadeeconfiabilidadedoprodutooferecido.Organizaçõesemquetaisobjetivosnãosejamatendidosdificilmenteseestabilizarãonomercado.

Dessa forma, uma vez que a qualidade total se tornou fundamental para a competitividade e sobrevivência das organizações, observe que uma adequada estratégiademanutenção industrialécapazdepossibilitarmaiorconfiabilidadeao processo produtivo, em especial, quando se utiliza grande parte da capacidade instalada, evitando paradas que possam comprometer os prazos de entrega e a qualidade do produto.

No entanto, para que isto ocorra, precisamos conhecer os elementos envolvidos na manutenção, além de agir rápida e eficazmente às frequentesmudanças de mercado que exigem novas habilidades e atitudes de todos os envolvidos no processo.

Desse modo, convidamos para um passeio pelo histórico e evolução da manutenção industrial.

BreveHistóricoA conservação de ferramentas e instrumentos utilizados para a produção

é observada historicamente, muito antes de o homem imaginar uma indústria organizada. No entanto, o conceito de manutenção começou a ser desenvolvido a partir do início do desenvolvimento técnico-industrial da humanidade, tornando-se mais efetivo com a invenção das primeiras máquinas têxteis, ainda a vapor, quando o próprio operador recebia treinamentos para realizar o conserto do equipamento. A intervenção do projetista ocorria apenas em casos de maior complexidade, como apresenta Wyrebski (1997). Tal característica começou a mudar com o surgimento dos equipamentos movidos a motor elétrico, os quais eram reparados pelo mantenedor-eletricista. Já a implantação da produção em série, instituída por Ford, aconteceu quando as fábricas sentiram a necessidade

12

Projeto de manutenção industrial

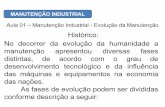

de criar equipes que realizassem a manutenção no menor tempo possível, manutenção corretiva, criando um órgão inicialmente subordinado à produção(MYQ, 2005). Esta característica se manteve até a década de 30. Durante o período de Guerra, devido à crescente necessidade de rapidez na produção,instituiu-se a manutenção preventiva, alterando o organograma funcional, como ilustradonafiguraaseguir:

Figura 1 – Posicionamento da Manutenção no início do Século XX

POSICIONAMENTO DA MANUTENÇÃO NO INÍCIO DO SÉCULO XX

Gerente de Produção

Operação

Manutenção

Antes da década de 30 Nas décadas de 30 e 40

Operação Manutenção

Gerente de Produção

Fonte: Revista Manutenção y Qualidade. A evolução da Manutenção – 20 anos da Abraman. Rio de Janeiro Ed. 54. 2005. Disponível em: <http://www.

myq.com.br/html/revistas/54/54_abra20.htm>. Acesso em: 10 mar. 2011.

Perceba que, conforme Bueno (1996, p. 414), a palavra manutençãosignifica“atoouefeitodemanter,gerenciar,administração,conservação [...]” e sua origem está associada ao vocábulo militar, por isso, suasignificaçãoestá relacionadaa comomanternumnívelconstanteoefetivoeomaterialnasunidadesdecombate(MONCHY,1989).JánaFrançaotermosesobrepõeàconservação.

Somente após a década de 50 o termo manutenção se consolida e se desenvolve nos Estados Unidos com o desenvolvimento dos conceitos de Manutenção Preventiva (MP), Manutenção do Sistema Produtivo (MSP) e Manutenção Corretiva com incorporação de Melhorias. Na década de 60, surgem os conceitos da Prevenção de Manutenção, Engenharia da Confiabilidade eEngenharia Econômica. Nos anos 70, adotam-se os conceitos das Ciências Comportamentais, Engenharia de Sistemas, Logística, Terotecnologia e a

Manutenção significa “ato ou efeito de

manter, gerenciar, administração,

conservação [...]”.

13

Introdução à Manutenção IndustrialCapítulo 1

oficialização da Manutenção Produtiva Total (MPT), sendo adotadapelo Brasil na década de 80 e, a partir da década de 90, a introdução da Engenharia Mecatrônica e a implantação do TPM em diversas empresas brasileiras, de acordo com Wyrebski (1997).

Note que o desenvolvimento da manutenção industrial acompanha o crescimento da indústria, sendo baseada no tempo até a década de 70. Nas duas últimas décadas do século XX, o desenvolvimento passou a ser baseado nas condições, pois com o avanço tecnológico, diversas foram as mudanças em todos os aspectos em âmbito mundial e nas indústrias, em especial, devido ao rápido crescimento no número e na diversidade de itens físicos instalados na produção que atendem a projetos extremamente complexos e que precisam ser mantidos, a fim de garantir sua confiabilidade. Esse fato levou à elaboração e aoaprimoramento de novas técnicas demanutenção e à nova forma deencarar essa responsabilidade. (KARDEC; NASCIF, 1999).

Então, a antiga Manutenção Produtiva (MP) se tornou Manutenção Produtiva Total (MPT), que foca a participação de todos os envolvidos no processo produtivo de forma a conscientizar as pessoas e o ambiente de trabalho sobre os benefícios trazidos pelo programa, tendo suas atividades direcionadas a cada estágio do ciclo de vida do equipamento, como propõem Takahashi e Osada (1993). Dessa forma, a Manutenção Produtiva Total busca atender aos objetivos do Controle da Qualidade Totalegarantirseuplenofuncionamentoesuaconfiabilidade.

Você pode aprofundar seus conhecimentos pesquisando sobre o histórico da manutenção, em: A evolução da Manutenção – 20 anos da Abraman – Associação Brasileira de Manutenção:

http://www.myq.com.br/html/revistas/54/54_abra20.htm.

Atividade de Estudo:

1) Definaoqueémanutençãoindustrialerelacioneosfatoresqueimpulsionaram o seu desenvolvimento.

A Manutenção Produtiva Total busca atender aos objetivos

do Controle da Qualidade Total e garantir seu pleno funcionamento e

sua confiabilidade.

Nas duas últimas décadas do século XX, o

desenvolvimento passou a ser baseado nas

condições, pois com o avanço tecnológico,

diversas foram as mudanças em todos os aspectos em âmbito mundial

e nas indústrias.

14

Projeto de manutenção industrial

______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________

EvoluçãoAgora que já temos uma visão geral da maneira como surgiram e evoluíram

os conceitos de manutenção industrial, podemos separá-los em períodos distintos, classificando-osconformeocontextoemqueseencontravameseusobjetivos.

Desde as ações mais simples de reparo e manutenção até os atuais e avançados procedimentos de Controle da Qualidade Total, em que se inserem os conceitos de Manutenção Produtiva Total, utilizados em nossos dias, é possível identificarmostrêsperíodosdeevoluçãodamanutençãoindustrial,comosugeremKardec e Nascif (1999):

a) Primeira Geração

ÉanterioràSegundaGuerraMundial.Nesseperíodo,aindústriaerapoucomecanizada, apresentava equipamentos superdimensionados, em sua maioria, e o contexto econômico da época não priorizava a produtividade, fato este que dispensava a existência de uma manutenção sistematizada.

Portanto, nesse contexto, o fator determinante era a manutenção corretiva,abrangendoserviçosdelimpeza,lubrificaçãoereparoapósa quebra do equipamento.

b) Segunda Geração

Esta geração compreende o período pós Segunda Guerra Mundial até a década de 60. Ao mesmo tempo em que a disponibilidade de mão de obra diminuiu, houve aumento na pressão e demanda por produtos diversos, obrigando a indústria a aprimorar a mecanização de seus

processos, o que tornou suas instalações mais complexas. Simultaneamente, a

O fator determinante era

a manutenção corretiva,

abrangendo serviços de

limpeza, lubrificação e reparo após a quebra do

equipamento.

15

Introdução à Manutenção IndustrialCapítulo 1

produtividade passou a ser peça chave para atender aos objetivos da indústria, o queafezsetornarmaisdependentedobomfuncionamentodasmáquinas,afimdegarantirmaiordisponibilidadeeconfiabilidade.

Observe que tal contexto levou à crença de que falhas nosequipamentos deveriam ser evitadas, surgindo, então, o conceito de manutenção preventiva, consistindo em intervenções nos equipamentos realizadas em intervalos pré-determinados. Consequentemente, houve aumento no nível de investimentos em equipamentos e no custo com a manutenção, comparados aos demais custos operacionais, o que elevou a importância do planejamento e controle da manutenção, buscando meios que possibilitassem maior vida útil dos itens físicos.

c) Terceira Geração

Nesse período, a preocupação em evitar a paralisação da produção devido a falhas operacionais nos equipamentos utilizados se acentuou, pois com a globalização dos mercados o processo de mudança industrial se acelerou após adécadade70eparadas significavamadiminuiçãona capacidadeprodutiva,aumento de custos e comprometimento da qualidade dos produtos.

O uso do sistema just-in-time, que consiste em uma forte coordenação entre as fases do processo produtivo de forma que o produto chegue ao local de utilização somente no momento em que for necessário, tornou-se tendência.

Dessa forma, confiabilidadeedisponibilidadese tornarampeçaschave nos diversos setores, o que exigiu o crescimento da automação e da mecanização, uma vez que a ampla utilização da automação aumentaria a frequência de ocorrência de falhas, comprometendo os padrões de qualidade, podendo provocar sérias consequências na segurança e no meio ambiente.

Esse período, portanto, caracterizou-se pelos conceitos da manutenção preditiva em que se valoriza a interação entre as fases de implantação de um sistema, desde o seu projeto até sua manutenção, tornandomaisevidenteadisponibilidadeea confiabilidade, a fimdegarantir a qualidade desejada.

Para esclarecer as etapas relacionadas à implantação de umsistema e quais pontos são fundamentais a cada uma, segue uma breve descrição, tomando por base o conteúdo apresentado por Kardec e Nascif (1999).

Falhas nos equipamentos deveriam ser

evitadas, surgindo, então, o conceito de manutenção

preventiva, consistindo em

intervenções nos equipamentos realizadas em intervalos pré-determinados.

Confiabilidade e disponibilidade

se tornaram peças chave nos diversos setores,

o que exigiu o crescimento da automação e da mecanização, uma vez que a

ampla utilização da automação aumentaria a frequência de ocorrência de

falhas.

16

Projeto de manutenção industrial

• Fases de implantação de um sistema

Observequeadisponibilidadeeconfiabilidadedosistemaestãodiretamenterelacionadasàcorretarealizaçãodetodasasfasesdesuaimplantação, para tanto, devemos compreender os aspectos inerentes a cada uma delas:

– Na fase de projeto,podemosdestacaracorreta identificaçãodasnecessidades as quais o sistema deseja atender, envolvendo seus usuários, além de seu detalhamento e informações específicaspara sua elaboração que poderão impactar nas fases seguintes, comprometendo o desempenho e a economia da produção. Os equipamentos escolhidos deverão ser corretamente dimensionados, adequados ao projeto, com capacidade técnica essencial, qualidade, manutenibilidade, custo-eficiência, além da padronização com osdemais equipamentos já existentes, o que facilita sua operação.

– Na fase de fabricação, devemos observar o correto acompanhamento,incorporaçãoderequisitosatuaiseconfiabilidadedos equipamentos, dados fornecidos pelo grupo de manutenção que, em conjunto com o histórico de desempenho de equipamentos similares, possibilitam a compreensão do valor histórico do equipamento, que norteará futuras decisões de compras e peças para reposição.

– Durante a fase de instalação, a qualidade da implantação deve serverificada,poisquaisquerpontospotenciaisdefalhaspoderãoser observados somente quando se exigir muito da capacidade produtiva, justamente no momento em que se faz necessária maior confiabilidadedosistema.

– Nas fases de manutenção e operação, são garantidas as funções dos sistemas e instalações durante sua vida útil, além de ser o momentoemquesãoidentificadasasfalhasdasfasesanteriores.

d) O surgimento da Quarta Geração

Perceba que desde o início da terceira geração muitas mudanças, em especial tecnológicas, vêm ocorrendo e exigindo o desenvolvimento de diversas técnicas e sistemas de manutenção industrial, que serão vistas no decorrer de nossos estudos. Aliado a essa questão temos ainda o fato de estarmos vivendo na era do conhecimento e com forte presença dos sistemas de informação. Apesar disso, não se estabeleceu ou formalizou uma quarta geração de manutenção, embora

Na fase de projeto, podemos destacar a correta identificação das

necessidades as quais o sistema

deseja atender.

Na fase de fabricação, devemos

observar o correto acompanhamento, incorporação de

requisitos atuais e confiabilidade dos

equipamentos.

Nas fases de manutenção e operação, são garantidas as funções dos sistemas e

instalações durante sua vida útil.

Durante a fase de instalação, a qualidade da

implantação deve ser verificada.

17

Introdução à Manutenção IndustrialCapítulo 1

jáfosseprevistaporKardeceNascif(1999),nofinaldosanos90,eestarialigadaàUnidade deAltaPerformance, atendendo a exigências crescentes de saúde,meio ambiente e segurança e ligadas fortemente a tecnologias avançadas de automação industrial.

Você pode aprofundar seus conhecimentos pesquisando sobre a manutenção preventiva e corretiva, em Manutenção preventiva e corretiva:

http://www.administradores.com.br/ informe-se/art igos/manutencao-preventiva-e-corretiva/13048/

Atividade de Estudos:

1) Explique como ocorreram as mudanças nos conceitos de manutenção corretiva, preventiva e preditiva.

____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________

2) Descreva a forma como acontece a interação entre as fases de implantação de um sistema

____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________

18

Projeto de manutenção industrial

Na sequência, revisaremos de forma sucinta a evolução na manutenção da produção:

Tabela 1 – Gerações Evolutivas da Manutenção da Produção

Primeira Geração Segunda Geração Terceira GeraçãoAntes de 1940 1940 - 1970 Após 1970

AUMENTO DA EXPECTATIVA EM RELAÇÃO À MANUTENÇÃO• Conserto após a falha

• Disponibilidade crescente• Maior vida útil do equipa-mento

• Maior disponibilidade e confiabilidade• Melhor custo-benefício• Melhor qualidade dos produtos• Preservação do meio ambiente

MUDANÇAS NAS TÉCNICAS DE MANUTENÇÃO• Conserto após a falha

• Computadores grandes e lentos• Sistemas manuais de planejamento e controle do trabalho• Monitoração por tempo

• Monitoração de condição• Projetos voltados para confiabilidade e manutenibilidade• Análise de risco• Computadores pequenos e rápidosSoftwares potentes• Análise de modos e efeitos da falha (FMEA)• Grupos de trabalho multidisciplinares

Fonte: Kardec e Nascif (1999, p. 8)

Na tabela 1, você pode observar, num primeiro momento, o aumento da expectativa em relação à manutenção, que passou da simples concepçãodo conserto após a falha, na primeira geração, à necessidade da crescentedisponibilidade e maior vida útil do produto, na segunda geração, para, então, ganhar complexidade devido à necessidade de maior disponibilidade econfiabilidade,melhorcusto-benefício,melhorqualidadedosprodutos,atendendoaos princípios da sustentabilidade ambiental, na terceira geração.

Num segundo momento, note as mudanças nas técnicas aplicadas à manutenção, partindo do conserto após a falha, na primeira geração,equipamentos superdimensionados, sistemas manuais de planejamento e controle, tendo por base a monitoração pelo tempo, na segunda geração, para, finalmente,naterceirageração,chegarmosàmonitoraçãodecondição,projetosvoltados para a confiabilidade emanutebilidade, análise dos riscos intrínsecosao processo, equipamentos pequenos velozes e com maior capacidade de processamento de softwares, análise de modos e efeitos da falha (FMEA), com a utilização de grupos de trabalho multidisciplinares, abrangendo todos os envolvidos no processo produtivo.

19

Introdução à Manutenção IndustrialCapítulo 1

Atividade de Estudo:

1) Identifiquequaloprincipalfatordediferenciaçãoentreaprimeirae a terceira geração.

______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________

A efetiva formulação da Manutenção Industrial é ponto fundamental para o atendimento da Qualidade Total e a garantia da permanência e crescimento da empresa no mercado em que atua. Essefatoficaevidentenofragmentodoartigoapresentadoaseguir:

RANDON: MANUTENÇÃO FOCADA EM PLANEJAMENTO

Quem anda pelas ruas e estradas brasileiras se habituou ao onipresente Randon estampado nas carroçarias de caminhões e reboques que circulam com suas imensas cargas.

Mas esta é apenas a ponta de um iceberg que engloba um conglomerado de empresas com atividades em campos que vão desde a fabricação dos equipamentos que rodam pelas vias de vários países do mundo até vagões ferroviários, caminhões fora de estrada,equipamentosflorestais,retroescavadeiras,lonas,pastilhasde freios, sistema de suspensão e uma empresa de consórcio que vende os produtos.

Em 60 anos (a empresa começou em Caxias do Sul, em 1949, comoumaoficinamecânica)seusfundadoresconseguiramguindá-laàposiçãodemaiorempresabrasileiradosetorondeatuaeuma

20

Projeto de manutenção industrial

das maiores do mundo, com produção que se estende da China aos Estados Unidos. Nesta ampla gama de atividades, com milhares deprodutossubmetidosàsdurasprovasdodiaadiadotransportepesado, é claro que Manutenção desempenha papel fundamental.

“Abuscadefábricasflexíveiseprodutivas levouasoperaçõesfabris a alcançarem um nível de complexidade que exige que as equipes de Manutenção busquem um desempenho contínuo na melhoria de sua estratégia. Este esforço está focado em aprimoramento do planejamento das ações preventivas e melhor desempenho no tempo de resposta para as ações corretivas, além da necessidade cada vez mais latente da capacitação técnica dos profissionais de Manutenção”, resume o diretor industrial e detecnologia, Celso Santa Catarina.

[...]

Fonte: ABRAMAN. O setor automotivo está na ponta do desenvolvimento econômico brasileiro. Revista Manutenção, Rio de Janeiro Ed 131. Disponível em: <http://www.

abraman.org.br/index.php?option=com_content&view=article&id=1078%3Aedicao-131-materia-de-capa&catid=126%3Amaterias&Itemid=72>. Acesso em: 28 mar. 2010.

Atividade de Estudos:

1) Tomando por base o texto anterior, justifique a importânciade profissionais capacitados estabelecerem as estratégias demanutenção nas organizações. ___________________________________________________ ___________________________________________________ ___________________________________________________ ___________________________________________________ ___________________________________________________ ___________________________________________________

21

Introdução à Manutenção IndustrialCapítulo 1

AlgumasConsideraçõesAofinaldestecapítulo,somoscapazesdecompreendereanalisaroprocesso

evolutivo dos conceitos que cercam a manutenção industrial, identificando ocontexto em que surgiram e como se desenvolveu cada uma das gerações.

Inicialmente, apenas atuando após a ocorrência da falha, passando para a preventiva, com manutenções periódicas, e a preditiva, que abrange todos os envolvidos no processo produtivo em seus diferentes níveis hierárquicos, com o intuito de atender aos objetivos do Controle Total da Qualidade.

No próximo capítulo, aprenderemos a formular concepções de Manutenção e de MPT para o processo produtivo, descrevendo e desenvolvendo rotinas básicas de planejamento de manutenção, avaliando os pontos críticos encontrados nos programas de MPT utilizados.

ReferênciasBUENO, F. S. Minidicionário da Língua Portuguesa. São Paulo: FTD, 1996.

FRANCO, L. F. N. Manutenção preventiva e corretiva. Disponível em: <http://www.administradores.com.br/informe-se/artigos/manutencao-preventiva-e-corretiva/13048/>. Acesso em: 28 mar. 2010.

KARDEC, A.; NASCIF, J. Manutenção – função estratégica. Rio de Janeiro: Qualitymark, 1999.

MONCHY,F.A função manutenção – formação para a gerência da manutenção industrial. São Paulo: Durban Ltda., 1989.

MYQ. A evolução da manutenção – 20 anos da Abraman – Associação Brasileira de Manutenção. Revista Manutenção Y Qualidade, Rio de Janeiro. Ed. 54, 2005. Disponível em: <http://www.myq.com.br/html/revistas/54/54_abra20.htm>. Acesso em: 14 mar. 2010.

TAKAHASHI,Y.;OSADA,T.TPM/MPT: manutenção produtiva total. São Paulo: Instituto IMAN, 1993.

WYREBSKI, J. Manutenção produtiva total: um modelo adaptado. 1997. Dissertação (Mestrado em Engenharia) - Universidade Federal de Santa Catarina, Florianópolis, jun. 1997. Disponível em: < http://www.eps.ufsc.br/disserta98/jerzy/>. Acesso em: 28 mar. 2010.

22

Projeto de manutenção industrial

CAPÍTULO 2

ConceitosBásicosdaManutençãoIndustrial

A partir da concepção do saber fazer, neste capítulo você terá os seguintes objetivos de aprendizagem:

9 Compreender as características e evolução da Manutenção e MPT.

9 Formular concepções de Manutenção e de MPT para os processos envolvidos.

9 Descrever e desenvolver rotinas básicas de planejamento de manutenção.

24

Projeto de manutenção industrial

25

Conceitos Básicos da Manutenção IndustrialCapítulo 2

ContextualizaçãoInicialmente, nas primeiras décadas após o surgimento das concepções de

Manutenção Industrial, esta atividade era encarada como desnecessária, com elevados custos, oque levavaaoaumentodo custodoproduto final.Assim,amanutenção ocorria somente nos casos de parada da produção por quebra, atuando como uma ação corretiva sobre um problema já instalado, como estudamos no capítulo 1.

No contexto atual, a manutenção é tida como fator fundamental para a produtividade e, consequentemente, para resultados os financeiros daorganização, pois uma ação de manutenção realizada em tempo hábil permite a intervenção antes da quebra, com menor tempo de parada possível, garantindo os menores custos, melhor produtividade e competitividade de mercado.

Dessa forma, ao longo do tempo se desenvolveu uma série de tipologias de manutenção, cabendo ao gerente a escolha e aplicação de um programa efetivo de forma a atender as características de sua planta. No entanto, para possibilitar o desenvolvimento das atividades da manutenção, é necessário um adequado planejamento, considerando os serviços que devem ser feitos e os recursos existentes,definindoainter-relaçãodosprocessosenvolvidos,priorizandoosdemaior urgência.

Portanto, caro(a) acadêmico, nós o(a) convidamos para conhecer como se processa a administração da manutenção, bem como quais fatores estão envolvidos no desenvolvimento de rotinas básicas do planejamento da manutenção industrial.

ManutençãoNesta seção iremos abordar o conceito e os objetivos de manutenção, bem

comoseusdiferentestipos.Acompanhe!!!

a) Conceito e Objetivos

No capítulo anterior já vimos que, segundo o dicionário Aurélio (2010), a palavra “manutenção” significa ato ou efeito demanter-se.Agora, partimos para um olhar mais técnico e, seguindo esta linha deentendimento, chegamosàdefinição técnicadamanutençãoque,segundo Santos (1999), refere-se ao ato de manter equipamentos, acessórios e tudo o que está ligado à fábrica em perfeito estado deconservação e funcionamento.

Manutenção significa manter equipamentos,

acessórios e tudo o que está ligado

à fábrica em perfeito estado

de conservação e funcionamento.

26

Projeto de manutenção industrial

Seanalisarmos a definição queSantos (1999) nos apresenta, perceberemosa importância da manutenção num processo produtivo, pois intrínseca a ela está a continuidade da produção que garantirá maior produtividade.

Dessa forma, Kardek e Nascif (2001) sugerem que a manutenção existe para que não seja necessária a manutenção, sendo esta última a manutenção corretiva, não-planejada, que pode comprometer gravemente o desempenho produtivo e afetar os resultados financeiros da organização. Nesse sentido, ainda conformeoautor,asmudançasestratégicasdamanutençãopodemrefletirdiretamentenosresultados da organização nos seguintes aspectos (KARDEK; NASCIF, 2001, p.10):

• Aumento da disponibilidade;

• Aumento do faturamento e do lucro;

• Aumento da segurança pessoal e das instalações;

• Redução de demanda de serviços;

• Redução de custos;

• Redução de lucros cessantes;

• Preservação ambiental.

Diversas são as ferramentas disponíveis para o gerenciamento da manutenção, tais como: CCQ (Círculos de Controle da Qualidade), TPM (Manutenção Produtiva Total), GQT (Gestão pela Qualidade Total), Terceirização, Reengenharia, dentre outros. No entanto, a simples utilização dessas ferramentas não garante o bom desempenho, mas o uso correto pode levar a bons resultados. Note, caro(a) pós-graduando(a), que para a manutenção ser estratégica ela precisa ter porobjetivoosresultadosempresariais,deixandodesereficienteparasetornareficaz.(KARDEK;NASCIF,2001).

b) Tipos de Manutenção

Os tipos de manutenção existentes são caracterizados pela maneira como é feita a intervenção nos equipamentos, sistemas e instalações e podem ser denominados de diversas formas, segundo Kardec e Nascif (2001). Portanto, é necessário que seja feita uma caracterização o mais objetiva possível dos tipos de manutenção, de forma a poderem se enquadrar em um dos tipos descritos a seguir.

Para a manutenção ser estratégica ela precisa ter

por objetivo os resultados empresariais,

deixando de ser eficiente para se

tornar eficaz.

27

Conceitos Básicos da Manutenção IndustrialCapítulo 2

• Manutenção Corretiva

A manutenção corretiva é entendida como a atuação em um equipamento que apresenta defeito ou desempenho insatisfatório, não sendo, necessariamente, manutenção de emergência. De acordo com Kardec e Nascif (2001, p.36) “Sua ação principal é corrigir ou restaurar as condições de funcionamento do equipamento ou sistema”. Conforme os autores, podemos dividi-la em duas classes:

– Manutenção Corretiva Não Planejada: Caracteriza-se pela atuação em fato já ocorrido, não havendo tempo para a preparação do serviço. Ainda é muito praticada apesar dos riscos inerentes, pois envolve altos custos devido à parada não planejada da produção, à perda daqualidade, podendo, também, afetar outros equipamentos que trabalhem conjuntamente, elevando os custos indiretos da manutenção.

– Manutenção Corretiva Planejada: Diferencia-se da não planejada por se tratar de decisão gerencial para a atuação posterior ao fato ocorrido, em função de acompanhamento preditivo ou decisão de operar até a falha. Ressaltemos aqui que um trabalho planejado sempre é mais barato e seguro, além de oferecer melhor qualidade. Mesmo nas situações em que se opta pelo funcionamento até a quebra, por se tratar de uma decisão conhecida, já deve existir alguma ação planejada para quando a falha ocorrer,como,porexemplo, teràdisposiçãooutroequipamento idênticoou preparado um kit para reparos rápidos.

A manutenção corretiva planejada pode resultar de vários fatores, tais como: possibilidade de ajustar a manutenção com a produção, inexistência de riscos que comprometam a segurança do pessoal e da instalação, existência de equipamentos para substituição imediata. Resumindo, quanto maiores forem as implicações que a falha pode causar na segurança, maiores serão as condições para a adoção de uma política de manutenção corretiva planejada.

• Manutenção Preventiva

“Manutenção Preventiva é a atuação realizada de forma a reduzir ou evitar a falha ou queda no desempenho, obedecendo um plano previamente elaborado, baseado em intervalosdefinidosde tempo”. (KARDEC; NASCIF, 2001, p. 39).

Ao contrário da Manutenção Corretiva, a Manutenção Preventiva procura prevenir a ocorrência de falhas. É indispensável em setores em que a segurança é tida como o fator principal, podendo citar como exemplo a aviação.

Manutenção Corretiva: sua

ação principal é corrigir ou restaurar

as condições de funcionamento do equipamento ou

sistema.

Manutenção Preventiva é a

atuação realizada de forma a reduzir ou evitar a falha

ou queda no desempenho,

obedecendo um plano previamente

elaborado, baseado em intervalos

definidos de tempo.

28

Projeto de manutenção industrial

Torna-se difícil prever precisamente em que período o equipamento apresentará defeitos, devido à insuficiência de informações do fabricante eàs condições operacionais e ambientais que afetam diretamente a vida útil doequipamento. Tal situação pode levar a duas situações distintas: a ocorrência de falhas antes do previsto pelo mantenedor ou a abertura do equipamento ou, ainda, sua reposição prematuramente. Além disso, podem ainda ocorrer falhas entre duas intervenções preventivas, quando será então necessária a manutenção corretiva.

Ao se optar pela manutenção preventiva, devem ser considerados os seguintes fatores: impossibilidade de realizar a manutenção preditiva (vamos estudá-la a seguir), aspectos de segurança do pessoal ou das instalações, que tornam imprescindível a intervenção, disponibilidade de equipamentos de difícil liberação operacional, riscos ao meio ambiente e sistemas complexos e de operação contínua.

Apesar dessa modalidade de manutenção possibilitar um bom gerenciamento das atividades e recursos, não podemos ignorar que ela pode ser alvo de questionamentos nas situações em que os fatores não sejam suficientementeclaros e fortes para justificar a ação, já que ocorre a retirada do equipamento,ainda em funcionamento, do processo produtivo.

• Manutenção Preditiva

Também conhecida como Manutenção Sob Condição ou Manutenção com Base no Estado do Equipamento, consiste na atuação da manutenção tomando por base alguma alteração em comparação a um parâmetro de condição ou desempenho, o qual deve ter um acompanhamento sistematizado, como, por exemplo, com a utilização de instrumentos de medição. Portanto, tem por objetivo prevenir falhas em sistemas e equipamentos por meio de um acompanhamento de parâmetros pré-definidos, de forma a possibilitar a continuidadedo uso por maior tempo possível (KARDEC; NASCIF, 2001), pois tal acompanhamento é realizado com o equipamento em funcionamento.

Observe, caro(a) pós-graduando(a), que nessa modalidade a decisão de intervenção acontece quando o grau de degradação do equipamento se aproxima do limite estabelecido, sendo possível preparar antecipadamente a realização da manutenção, além de

possibilitar estratégia para a produção de forma a não comprometer prazos de atendimento.Essasituação justificaomotivopeloqualéchamadadepreditiva,pois com esse sistema é possível predizer as condições do equipamento. Temos como exemplo a troca de um pneu que se esvazia com mais frequência que o

Atuação da manutenção

tomando por base alguma alteração em comparação a um parâmetro de condição ou desempenho, o

qual deve ter um acompanhamento

sistematizado, como, por exemplo,

com a utilização de instrumentos de

medição.

29

Conceitos Básicos da Manutenção IndustrialCapítulo 2

padrão, ou seja, comparando a necessidade constante de calibragem com a frequência considerada normal vemos que é necessária sua substituição, independentemente de haver interferência no desempenho do carro.

Ainda conforme os autores, as condições para a adoção da Manutenção Preditiva consistem na possibilidade de monitoramento/medição do equipamento/sistema, na existência de elevados custos envolvidos, na possibilidade de acompanhamento/monitoramento das causas das falhas e no estabelecimento de uma sistemática de acompanhamento, análise e diagnóstico do equipamento/sistema.

Tais condições devem ser justificadas pelos fatores relacionados àsegurança de pessoal e instalações, à redução de custos proporcionadapelo acompanhamento constante, evitando intervenções desnecessárias, e àpermanência do equipamento em funcionamento, de forma segura, por maior período de tempo.

Nos aspectos relacionados ao custo desse tipo de manutenção, devemos considerar que a instalação de sistemas de monitoramento contínuo “on-line” apresenta elevado custo inicial, no entanto, é possível o acompanhamento periódico por meio de aparelhos e instrumentos de medição, realizado pelos próprios operadores, com considerável redução nos custos.

Ainda, conforme Kardec e Nascif (2001), a Manutenção Preditiva, comparada com as demais, é considerada como a que oferece melhores resultados pelo fato de intervir o mínimo possível na planta. Para tanto, evidencia-se a necessidade de treinamento efetivo da mão de obra da manutenção responsável pela análise e diagnóstico, pois não basta mensurar, é preciso interpretar e estabelecer diagnósticos.

• Manutenção Detectiva

Seu surgimento data da década de 90 e, como o próprio nome diz, temporobjetivodetectarpossíveisfalhasocultasquelevarãoàparadainesperada do equipamento/sistema.

“Manutenção Detectiva é a atuação efetuada em sistemas de produção, buscando detectar falhas ocultas ou não perceptíveis ao pessoal de operação e manutenção.” (KARDEC; NASCIF, 2001, p. 44). Ouseja,atividadesrealizadasafimdeverificarocorretofuncionamentode um equipamento representam esse tipo de manutenção.

Manutenção Detectiva é a

atuação efetuada em sistemas de produção,

buscando detectar falhas ocultas ou não perceptíveis ao pessoal de

operação e manutenção.

30

Projeto de manutenção industrial

Adetecçãodefalhasocultaséimprescindívelparaagarantiadaconfiabilidadedos sistemas e quanto mais complexo o sistema melhor deve ser o preparo do pessoal da manutenção, recebendo assessoria do pessoal da operação.

A utilização de sistemas informatizados para a realização de controle do processo é crescente nos mais diversos tipos de indústria, tais como: arquiteturas de controle, multi-loops e SDCD – Sistemas Digitais de Controle Distribuído. Sistemas de shut-down ou de trip atuam independentemente dos sistemas de controle para otimização da produção e visam a garantir a segurança de um processo quando este sai da faixa segura de operação. Para tanto, utilizam-se equipamentos eletrônicos programáveis.

Sistemas de shut-down ou de trip: agem de forma independente atuando na interrupção do sistema produtivo em caso de alterações que afetem as condições de segurança.

Para tanto, devem ser consideradas as seguintes particularidades, apresentadas por Kardec e Nascif (2001):

– Graças aos sistemas shut-down e trip equipamentos, instalações e até mesmo plantas inteiras estão protegidos contra falhas e consequências de maior gravidade.

– Tais sistemas são projetados para entrar em ação imediatamente àdetecção da iminência de algum desvio de funcionamento que possa comprometer os equipamentos/instalações, a produção ou, principalmente, a segurança do processo industrial.

– Os componentes desses sistemas também estão suscetíveis a falhas, o que pode acarretar na não atuação ou na atuação indevida.

– Nos casos de processo contínuo a intervenção é feita em períodos programados, as chamadas Paradas de Manutenção, quando acontece a verificaçãodefuncionamento,portanto,aprobabilidadedeocorrênciadefalhasémaisaltanofinaldacampanhaemcomparaçãocomoinício.

Portanto, evidenciam-se as vantagens da adoção da Manutenção Detectiva, em especial, pela possibilidade de detecção das falhas com o sistema em operação, possibilitando maior domínio da situação pelo gerenciamento da manutenção.

31

Conceitos Básicos da Manutenção IndustrialCapítulo 2

b) Engenharia de Manutenção

A Engenharia de Manutenção está relacionada a uma mudança cultural das concepçõesdamanutenção,significandoperseguirbenchmarks, aplicar técnicas modernas, buscando um nivelamento com a manutenção utilizada em países desenvolvidos.

Benchmark:identificaraçõesadotadasporempresasreferêncianosetorebuscarsuaimplantação,adequando-asàscaracterísticasde sua organização.

Consiste, basicamente, em deixar de ficar consertando paraidentificar as causas básicas da ocorrência de falhas, modificarsituações de mau desempenho para deixar de conviver com problemas crônicos, melhorar padrões e sistemáticas, além de desenvolver a manutenibilidade, dando feedback ao Projeto e interferindo tecnicamente nas compras. (KARDEC; NASCIF, 2001).

Afigura2 ilustraasmelhoriasdos resultadosàmedidaquesãoadotados os tipos de manutenção. Observa-se pouca diferença dos resultados obtidos com a Manutenção Corretiva Não Planejada em comparação à Preventiva, seguindo uma progressão linear. Emcontrapartida, com a adoção da Manutenção Preditiva e Detectiva, a tendência é uma considerável melhoria dos resultados, chegando, então, à Engenharia de Manutenção, sendo esta a que demonstramaior ganho se comparada com as demais.

Figura 2 - Tipos de Manutenção

Fonte: Kardec e Nascif (2001, p. 47).

A Engenharia de Manutenção está relacionada a uma mudança cultural das concepções da manutenção,

significando perseguir

benchmarks, aplicar técnicas modernas,

buscando um nivelamento com

a manutenção utilizada em países

desenvolvidos.

32

Projeto de manutenção industrial

Portanto,quantomaissefizerpresentenaplantaaManutençãoCorretiva,maislongeestarádaEngenhariadeManutenção,poisdificilmentehaveráalguémpensando neste sentido.

O artigo a seguir descreve a aplicação da Manutenção Industrial nosetorsucroalcooleiroedequeformafoibeneficiadapelaaplicaçãode novas técnicas de manutenção.

COM A ATENÇÃO FOCADA EM GANHO DE PRODUTIVIDADE, AS USINAS BRASILEIRAS TÊM

INVESTIDO ALTO NOS SETORES DE MANUTENÇÃO

A entrada de empresas estrangeiras no mercado sucroalcooleiro brasileiro e a necessidade de ser cada vez mais competitivo têm mudado o paradigma da Manutenção no setor. Para o consultor Anderson Trigo, que atua com Manutenção preditiva no noroeste paulista, nos últimos três anos foi possível perceber uma maior ‘profissionalização’ nomercado.Ou seja, as usinas estão cada vezmais voltadas para a modernização do setor e colocam a Manutenção em primeiro plano. Isso significamaior investimento em tecnologia,qualificação de pessoal e aplicação de práticas mais modernas.“Historicamente a Manutenção no setor sucroalcooleiro era feitana entressafra, quando praticamente toda a usina era desmontada para uma revisão geral e troca de elementos, o que não garantia que o equipamento funcionasse perfeitamente durante a safra. A consagrada curva da banheira mostra que quanto mais se mexe em um equipamento, maior a probabilidade de se inserir uma falha nele”, explicaTrigo.EssapráticaficouparatráseaboaevelhaManutençãocorretiva está cedendo lugar às novas técnicas, que permitemmaior confiabilidade dos equipamentos e, principalmente, reduçãode custos. Planejamento tem sido a palavra de ordem no setor. “A Manutenção preditiva é um bom caminho. Por meio de testes, como análises de vibração, análises de óleo e ultrassom, pode-se saber as condições da máquina e intervir somente se necessário. E em caso de intervenção durante a safra existe a possibilidade de fazer uma parada programada, como em dias de chuva, por exemplo”, completa Trigo. Quando o assunto é economia, o consultor destaca que técnicas mais modernas podem reduzir em até 40% os gastos com Manutenção na entressafra. “HouveumaalteraçãonaculturadosetoremrelaçãoàManutenção, as empresas deixaram de almejar o menor custo, para ir atrás do melhor custo/benefício”, avalia ele. Outros fatores importantes

33

Conceitos Básicos da Manutenção IndustrialCapítulo 2

são a chegada da automação e o investimento em tecnologia, cada vez mais presentes nas indústrias. “Antigamente os operadores ficavamespalhados,isolados.HojeemdiaosCentrosdeOperaçõesIntegradas – COIs são cada vez mais comuns nas usinas, o que otimiza o tempo gasto com Manutenção”, informa Trigo.

Fonte: ABRAMAN. Manutenção na Indústria Sucroalcooleira. Revista Manutenção, Rio de Janeiro, Ed 122. Disponível em: <http://www.abraman.org.br/index.

php?option=com_content&view=article&id=440%3Aedicao-122-combustiveis-de-fontes-renovaveis-capa&catid=126%3Amaterias&Itemid=98>. Acesso em: 10 set. 2010.

Atividade de Estudos:

1) O que aconteceria com a indústria sucroalcooleira descrita no texto caso não tivesse adotado as técnicas de manutenção preditiva?

____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________

2) Relacione os benefícios trazidos pelas técnicas modernas de manutenção para a indústria descrita no texto.

____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________ ____________________________________________________

Agora que já conhecemos um pouco dos tipos de manutenção industrial existentes e suas aplicações, convidamos para voltar um pouco no tempo e compreender de que forma aconteceu a evolução da manutenção industrial e quais as tendências das práticas aplicadas.

34

Projeto de manutenção industrial

EvoluçãoeTendênciasdasPráticasdeManutenção

A manutenção corretiva não planejada demonstrou uma redução em seu uso no decorrer do século XX, notando-se que, a partir da década de 60, houve um aumento no nível da planejada, ocasionado pela utilização da manutenção de condição, a preditiva, pois neste tipo de manutenção as intervenções realizadas consistem na manutenção corretiva planejada, como já demonstramos no decorrer do texto. (KARDEC; NASCIF, 2001).

Analisando o contexto da manutenção preditiva, como apresentado pelos autores, esta se iniciou na década de 40, tornando-se mais presente na década de 60, motivada, em especial, pelo desenvolvimento eletrônico, apresentando uma tendência constante de crescimento em sua utilização.

A manutenção detectiva teve seu surgimento na década de 70 e se mantém com forte tendência de utilização e crescente importância em virtude da ampla automação das plantas e uso da informática.

A partir dessas considerações, caro(a) pós-graduando(a), percebemos que independente do tipo da planta ou instalação haverá a possibilidade de adotar diversos tipos de manutenção, tratando-se de uma decisão gerencial e que deverá considerar os fatores inerentes à importância do equipamento/sistema/instalação,aoscustosdoprocesso,àoportunidadedeutilizaçãodoequipamentoe à capacidade de adequação do equipamento ao tipo de manutenção a seradotada.

Para tanto, faz-se necessário planejamento adequado das práticas de manutençãoàscaracterísticasdaplanta.

Dentre as práticas da manutenção, existem pelo menos três que devem ser consideradas básicas: o 5 S’s, Polivalência ouMultiespecialização e a Manutenção Produtiva Total – MPT.

KardeceNascif(2001,p.174)apresentamoprograma5S’s“comouma estratégia de potencializar e desenvolver as pessoas a pensarem no bem comum”. Esta prática tem origem no Japão, o que explica o seunome,poisrelacionaoscincosensosquedefinemsuasatividadesprincipais: seiri, seiton, seiso, seiketsu e shitsuke, que significamrespectivamente: organização, ordenação, limpeza, asseio e disciplina. Veja o quadro a seguir:

Dentre as práticas da manutenção,

existem pelo menos três que devem

ser consideradas básicas: o 5 S’s, Polivalência ou

Multiespecialização e a Manutenção Produtiva Total –

MPT.

35

Conceitos Básicos da Manutenção IndustrialCapítulo 2

Quadro1-Programa5S’s

Sensos Atividade DescriçãoSeiri Organização Eliminar o supérfluo

Seiton Ordenação Identificar e colocar em ordem

Seiso Limpeza Manter limpo e não sujar

Seiketsu Asseio Manter a arrumação, limpeza e a ordem em geral.

Shitsuke DisciplinaAutodisciplina em que os envolvidos cumprem os demais princípios com espontaneidade.

Fonte: Yamaguchi, 2005, p.16

A Polivalência ou Multiespecialização abrange os aspectos humanos da organização dos processos de manutenção, ou seja, valoriza o treinamento e especialização do funcionário. No contexto em que vivem as organizações, não há espaço para funcionários que se limitem apenas a realizar a sua função. A fim de garantir a empregabilidade, o trabalhador deve estar abertoa novos conhecimentos e habilidades, além de possuir postura favorável ao desenvolvimento interpessoal e ao conhecimento global da empresa em que está inserido. (KARDEC; NASCIF, 2001).

Portanto, são fundamentais ao trabalhador atual a disposição e a vontade de aprender e descobrir novas habilidades, possuir amplo conhecimento organizacional, domínio da informática, habilidades interpessoais, espírito de equipe, atitudes positivas, demonstrando possuir iniciativa, senso de colaboração e opinião própria.

Já a MPT merece um tratamento mais detalhado, o qual será apresentado na segunda parte deste capítulo.

Atividade de Estudos:

1) Elabore uma tabela comparativa entre os tipos de manutenção, relacionando o objetivo, a forma de execução, os fatores para adoção, as vantagens e as desvantagens.

36

Projeto de manutenção industrial

Tipo Objetivo Execução Fatores Vantagens DesvantagensCorretiva não-planejada

Corretiva

Planejada

Detectiva

Preventiva

Preditiva

Engenharia de Manutenção

ÉcrescenteavalorizaçãodosRecursosHumanosedocapitalintelectual pelas empresas, levando a formas de retenção de talentos,poisaindafaltamprofissionaisqualificadosnomercado.OartigoaseguirapresentaocontextodofatorhumanorelacionadoàManutenção Industrial.

O que vem por aí?

Em geral, a Manutenção que se faz no Brasil tem superado o que sefazemoutrospaíses.Essapercepçãotem-seconfirmadoacadavez que trocamos informações com profissionais de Manutençãodos mais diversos segmentos. Mas também é observado através da interpretação de ferramentas que dispomos em nossa empresa para avaliar os processos de Manutenção e efetuar benchmarks de forma globalizada.

Obviamente, também percebemos que em um ou outro aspecto do contexto existem oportunidades de melhoria para a Manutenção brasileira. Por outro lado, observa-se, no Brasil, que o alinhamento entre a demanda de profissionais pela indústria e a oferta pelasinstituições de ensino não estão coerentes. O nível mais operacional da Manutenção tem sido suprido em recursos humanos por escolas técnicas profissionalizantes e também pela ABRAMAN e SENAIatravés do CEQUAL.

Muito embora tenhamos a percepção de que a capacidade instalada das instituições não consiga atender toda a demanda da indústria. Na prática, temos dificuldade de encontrar mão de obraqualificada no mercado e o que começa a ocorrer é uma disputade empresas por profissionais já colocados no mercado. Quando

37

Conceitos Básicos da Manutenção IndustrialCapítulo 2

olhamos sob a questão do ensino superior e seu alinhamento com asdemandasdemercado,percebemosumperfilmuitomaisvoltadoa aspectos de produção industrial e engenharia de projetos e muito pouco alinhamento de conteúdo para a Manutenção industrial. O item confiabilidade tambémévoltadoparaaspectosprodutivosepoucovoltadoàManutenção.

Severificarmosemespecializaçõesoumestrados,ocenáriosecomplica, embora valorizemos o papel pioneiro que a ABRAMAN tem realizado por meio da promoção regular de cursos de “Gestão de Manutenção”. Uma vez que os resultados que temos alcançado com nossos ativos físicos têm sido adequados, onde podemos melhorar?

O parágrafo anterior mostra uma das facetas que teremos que nospreocupar,ouseja,oAtivoHumano.Sãoquestõesquecomeçama surgir entre os círculos de alta gestão de uma empresa. Como fazer para manter os ativos humanos que temos? Algumas empresas desenvolvem programas de retenções de talentos, outras até possuem “listas de talentos perdidos” o que já é uma preocupação com o aspectoAtivoHumano. Entretanto, a questão detrás dessapreocupação não é necessariamente o ser humano em si, mas, sim, o valor do conhecimento que ele detém e como esse conhecimento tem sido aplicado para que a empresa alcance os resultados. Essa deve ser a próxima grande questão do empresariado brasileiro, a retenção do capital intelectual de uma organização.

Como fazerparaqueaperdadeumprofissionalnãoafeteosresultados operacionais a curto, médio e longo prazos? Essas são questões importantes que devem ser equacionadas e respondidas pela sociedade brasileira como um todo.

Deformageral,aindústriabrasileiratemtratadooassuntoàsuaformaesobseu limitedecompetênciae recursos.Oquenosficaevidente é que há uma lacuna que deve ser preenchida com políticas governamentais sérias e voltadas ao crescimento sustentado da indústria brasileira. Quando essas políticas se concretizarem, elas serão a base para o posicionamento do Brasil no cenário econômico mundial. Hilário J. Sinkoc, engenheiro mecânico graduado pelaUniversidade Federal de Santa Catarina e gerente de engenharia de confiabilidadedaSKFdoBrasil.

Fonte: ABRAMAN. O que vem por aí? Revista Manutenção, Rio de Janeiro, Ed 120. Disponível em: <http://www.abraman.org.br/index.

php?option=com_content&view=article&id=173%3Aedilcao-120-nossa-capa&catid=126%3Amaterias&Itemid=98>. Acesso em: 10 abr. 2010.

38

Projeto de manutenção industrial

Atividade de Estudos:

1) O artigo apresentado pela Revista Manutenção evidencia a preocupação na retenção do capital intelectual das empresas. Por qual motivo se ressalta a importância do fator humano para o desenvolvimento de uma política de manutenção, mesmo com a ampla utilização de sistemas informatizados de controle?

______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________ ______________________________________________________

Agora que já conhecemos os tipos de manutenção e algumas práticas a serem adotadas, seguiremos para a compreensão do processo de manutenção desde o seu planejamento.

Planejamento,ProgramaçãoeControle

O conceito de organização da Manutenção evoluiu na medida em que houve maior reconhecimento de sua importância nas organizações. Deixou de ser apenas o gerenciamento de recursos para adequação à carga de trabalho para se voltar à solução de problemas, estandoalinhadaàsdemaisatividadesdaorganização.Dessaforma,possibilitoua maximização dos resultados, aumentando a competitividade face ao mercado. (KARDEC; NASCIF, 2001).

Araujo e Câmara (2010) sugerem que o planejamento da manutenção consiste no conhecimento dos trabalhos a serem realizados, quais são os recursos disponíveis e a partir disso tomar

Planejamento da manutenção

consiste no conhecimento dos trabalhos a serem realizados, quais são os recursos disponíveis e a

partir disso tomar as decisões, objetivando a normatização

das atividades, ordenação dos

fatores produtivos, contribuição para a produção e a produtividade

com maior eficiência, evitando

desperdícios ou retrabalho.

39

Conceitos Básicos da Manutenção IndustrialCapítulo 2

as decisões, objetivando a normatização das atividades, ordenação dos fatores produtivos,contribuiçãoparaaproduçãoeaprodutividadecommaioreficiência,evitando desperdícios ou retrabalho.

Para tanto, deve haver os cuidados necessários para que o gerenciamento da manutenção não se torne demasiadamente burocratizado, o que consequentementelevaráàperdadeseufocoprincipal.

Nafigura3,aseguir,observamosainter-relaçãoentreosprincipaisprocessosenvolvidos na manutenção industrial:

Figura 3 - Principais processos da manutenção

Fonte: Araujo e Câmara (2010)

Vejamos, agora, uma breve descrição de cada processo apresentado por Araújo e Câmara (2010):

• Gerenciar equipamentos: manter o controle de todos os equipamentos e/ou máquinas utilizadas para a realização da manutenção.

• Planejar serviços:definirquaisas tarefas inerentesparaoatendimentodoserviço, bem como qual será a interdependência entre elas.

• Tratar solicitações de serviços:envolvetodasassolicitaçõesàmanutenção,incluindo a preditiva e a preventiva, bem como a programação destas.

40

Projeto de manutenção industrial

• Gerenciar recursos: voltado ao controle da disponibilidade dos recursos humanos pelas diversas plantas da indústria, abrangendo também o controle das ferramentas e máquinas especiais.

• Programar serviços:definiçãodiáriadastarefasdeserviçosquedeverãoserexecutadas no dia seguinte, considerando os recursos que estarão disponíveis e a possibilidade de liberação dos equipamentos. Recomenda-se a adoção de prioridades (A – emergência, B – Urgência, C – Normal operacional, D – Normalnão-operacional),afimdefacilitaraprogramação,começandopelosserviços de maior prioridade até cumprir toda a tabela.

• Gerenciar execução de serviços: acompanhamento da realização dos serviços programados para aquela data.

• Registrar serviços e recursos: possibilita a identificação do custo real doserviço, pois registra as informações acerca do serviço executado, realizando a apropriação de serviços e recursos.

• Administrar contratos/carga de serviços: envolve a análise desde o processodeelaboração,fiscalizaçãoecontroledequalidadedoscontratos,abrangendo o acompanhamento orçamentário, indicadores de manutenção atéaquantificaçãodosbenefíciosproporcionadosàorganização.

• Controlar padrões de serviços: estabelecimento de padrões de atendimento paraosserviçosmaisrepetitivosnamanutenção,afimdegarantiraqualidadedo serviço.

• Administrar estoques: normalmente a área de estoques não tem vínculos com a manutenção e as organizações possuem sistemas mecanizados de controle.

A utilização de Sistemas de Controle da Manutenção busca a interaçãodosprocessosdamanutenção,identificandoquaisequandoos serviços serão realizados, quais recursos serão necessários, qual o tempo previsto para a realização, os custos relacionados, os materiais a serem aplicados, a necessidade de máquinas e ferramentas. Isso possibilita a adequação do nível de mão de obra, a programação de máquinas, o registro histórico para embasar análises futuras, além da

priorização adequada dos serviços a serem realizados.

Vocêpoderáobservarnafigura4ofluxogramapropostoporKardeceNascif(2001) para a estruturação do Sistema de Controle:

Sistemas de Controle da

Manutenção busca a interação dos processos da manutenção.

41

Conceitos Básicos da Manutenção IndustrialCapítulo 2

Figura 4 - Fluxograma de Estrutura do Sistema de Controle

Fonte: Kardek e Nascif (2001, p. 71).

Na figura 4, os autores demonstramas ações que integramo processo demanutenção e de que forma elas se relacionam. Pertence ao planejamento a função de analisar a melhor maneira de execução do serviço, em especial, quando envolver paradas de produção. Portanto, melhorias na forma de execução da manutenção, tornando-a mais ágil e segura, devem ser uma constante preocupação da função deplanejamento.Acompreensãoeacorretadefiniçãodofluxogramaaserutilizadoé fundamental para o desenvolvimento das ações de manutenção.

Dessa forma, tendo claros os processos envolvidos na manutenção industrial, seus métodos de controle e o seu planejamento, torna-se mais fácil a compreensão da organização e administração inerentes, como veremos a seguir.

OrganizaçãoeAdministraçãoRecursosHumanoseCustossãoaspectosfundamentaisparaaimplantação

e sucesso de um Plano de Manutenção Industrial. Assim, a seguir, veremos qual a relação desses elementos com a manutenção:

42

Projeto de manutenção industrial

a) Recursos Humanos

Temos claro que a Manutenção deve estar voltada para a gerência e a solução de problemas na produção e que se trata de uma atividade estruturada e integradaàsdemaisatividades.Dessaforma,comodesenvolvimentodoconceitoda manutenção, profundas mudanças aconteceram na estrutura organizacional, pois foram criadas novas atividades e introduzidas na planta, envolvendo as relações dos empregados de cada área.

Operfilfuncionaltambémsofreualterações,emespecial,porqueas ações de manutenção se tornaram mais complexas, aumentou a responsabilidade do operador em relação ao equipamento utilizado e foramcriadasfunçõesespecíficasparaamanutenção.

Temos ainda o acentuado desenvolvimento das tecnologias o qual influenciou fortemente a presença da automação do processode produção, o que reduziu o número de operadores, tendendo ànecessidade de aumento de mantenedores, os quais precisam buscar constantemente especializações, a fim de estar preparados para oatendimento de diversos e complexos tipos de equipamentos.

Dadaanecessidadedemãodeobraqualificadaeespecializadadevido ao quadro funcional mais enxuto e equipamentos repletos de tecnologia, Kardec e Nassif (2001) apresentam a criação do PNQC – ProgramaNacional deQualificação eCertificação deMãode obra –resultado da parceria entre SENAI e ABRAMAN – Associação Brasileira

deManutenção–queobjetivacorrigirasdeficiênciasexistentesnaplanta.

Passemos, então, para uma análise acerca dos custos envolvidos na manutenção.

b) Custos

Por algum tempo se acreditava que não havia meios para controlar os custos com manutenção, que estes eram muito caros e consequentemente aumentavam muito o custo do produto final. Tais pensamentos levavam à crença de que amanutençãonãotinhatantaimportância,oquenãojustificavaaltosinvestimentosem manutenção. (KARDEC; NASCIF, 2001).

Um dos itens de controle da manutenção é o acompanhamento de custos e esta análise deve indicar a previsão mensal dos custos, a realização, isto é, o que foi realmente gasto no mês, o que foi realizado em anos anteriores e o Benchmark, buscando a referência mundial em menor custo em plantas de mesma tipologia.

O perfil funcional também sofreu alterações, em

especial, porque as ações de

manutenção se tornaram mais

complexas, aumentou a

responsabilidade do operador

em relação ao equipamento

utilizado e foram criadas funções

específicas para a manutenção.

43

Conceitos Básicos da Manutenção IndustrialCapítulo 2

Contudo, para a análise dos custos inerentes à manutenção,recomenda-se a divisão em três grandes grupos: custos diretos, custos de perda de produção e custos indiretos, descritos a seguir, com o auxílio de Kardec e Nascif (2001):

• Custos Diretos: estão relacionados aos custos necessários para manter os equipamentos em funcionamento, incluindo a manutenção preventiva, inspeções regulares, manutenção preditiva, manutenção detectiva, reparos e manutenção corretiva em geral.

• Custos de Perda de Produção: oriundos das paradas da produção, causadas por falha do equipamento principal, sem existir disponibilidade para substituição por equipamento reserva, ou por falha do equipamento por ação imprópria da manutenção.

• Custos Indiretos: relacionam-se com a estrutura gerencial e o apoio administrativo. Envolvem análises de estudos de melhoria, engenharia de manutenção, devendo ser apropriados aqui os custos com aquisição de equipamentos, ferramentas e instrumentos da manutenção, incluído custos de amortização, depreciação, iluminação, dentre outros, incluindo aqueles que não possam ser alocados como custos diretos.

Contudo, devemos considerar que “maismanutenção não significamelhormanutenção”, como salientam Kardec e Nascif (2001, p. 60), ou seja, deve haver um equilíbrio entre o nível da manutenção, a disponibilidade operacional e os custos. Vamos conversar um pouco mais sobre isso.

Figura 5 - Relação Custo- Nível de Manutenção

Fonte: Mirshawka e Olmedo (1993, apud MARCORIM; LIMA, 2003, p. 38).

No gráfico ilustrado na figura 5, verificamos que os custos demanutençãoaumentam inversamente aos custos de parada de produção. Portanto, temos como momento ideal para manutenção o ponto em que estes custos se cruzam, pois,

Contudo, para a análise dos

custos inerentes à manutenção,

recomenda-se a divisão em três grandes grupos: custos diretos,

custos de perda de produção e custos

indiretos.

44

Projeto de manutenção industrial

então,haveráequilíbrionoscustosrelacionadosàmanutenção.Podemosobservartambém que é neste momento que a linha de Custo Total apresenta menor custo.

Observamos com esta situação que tanto a manutenção em excessocomoasuafaltapodeserprejudicialàorganização,elevandoos custos, pois no primeiro caso acontece a substituição desnecessária de componentes e no segundo acontece uma elevação das ocorrências deparadas,devidoàfaltademanutenção.

Portanto, a partir dessas considerações evidenciamos a importância da manutenção preditiva, pois aumenta a disponibilidade dos equipamentos, atuando antes da ocorrência da quebra, integrando o Programa de MPT.

AManutençãoProdutivaTotal-MPT/TPM

Nasequência,verificaremoscomosurgirameevoluíramosconceitosdeMPT.

a) Origem e Evolução da MPT

Também conhecida como TPM (em inglês Total Productive Maintenance) é o programa de manutenção que envolve todos os colaboradores da organização, atingindo todos os níveis hierárquicos e departamentos. Teve seu surgimento no Japão na década de 70, chegando ao Brasil na década seguinte.

Kardec e Nascif (2001) consideram a MPT como uma derivação da Manutenção Preventiva que se originou nos Estados Unidos e apresentam seu processo evolutivo até adquirir as características com as quais a conhecemos atualmente:

• 1950 – Manutenção Preventiva: intervenções adequadas evitam falhas e melhoram o desempenho, além de prolongar a vida útil do equipamento.

• 1957 – Manutenção com Introdução de Melhorias: com o objetivo de facilitaras intervençõeseaumentara confiabilidadesãocriadas facilidadesnas máquinas e equipamentos.

• 1960 – Prevenção da Manutenção: incorporar ao projeto dos equipamentos o conceito da não-necessidade de manutenção. Por exemplo, a utilização de articulaçõescomlubrificaçãopermanentenaindústriaautomobilísticanolugardepinosdelubrificaçãoregular.

Tanto a manutenção em excesso como

a sua falta pode ser prejudicial à organização,

elevando os custos.

45

Conceitos Básicos da Manutenção IndustrialCapítulo 2

• 1970 – MPT: uma série de fatores mercadológicos tem exigido que as organizações se tornem mais competitivas, a fim de garantir suasobrevivência, tais como: eliminação de desperdícios, melhor desempenho dos equipamentos, redução das paradas por quebras ou intervenções de manutenção,redefiniçãodoperfildosempregadosenvolvidoscomaproduçãoeamanutençãoe,principalmente,modificaçãodasistemáticadetrabalho.

Tendo entendido como aconteceu o desenvolvimento histórico da MPT, buscamos compreender quais os objetivos da implantação do Programa.

b) Objetivos da MPT

Como apresentado por Mirshawka e Olmedo (1994), a MPT buscaaeficáciadaorganizaçãopormeiodaqualificaçãodepessoale melhoramentos nos equipamentos, além de tornar aptas pessoas e organizações para processos produtivos altamente automatizados.

Dessa forma, tem como objetivos:

• garantiadaeficiênciadasinstalaçõesemâmbitogeral;

• adoçãodeumasistemáticademanutençãovisandoàotimizaçãodo ciclo de vida do equipamento;

• exigência de apoio dos demais departamentos;

• coleta de dados e informações de todos os funcionários;

• ambientede colaboraçãomútua, a fimde consolidar açõesdemelhoria deforma contínua.

NaMPTastarefasmaissimplescomolubrificação,limpeza,trocade lâmpadas, dentre outras, passaram a ser executadas pelos próprios operadores, ficando para o pessoal da manutenção as intervençõesmais complexas.

Os conceitos base da MPT consistem em que cada envolvido deve exercer o autocontrole, deve proteger a própria máquina, na integração homem-máquina-empresa e, ainda, que todos devem se preocupar com a manutenção.

Agora, pense na empresa em que você atua ou que já tenha atuado e faça uma comparação com as ações de manutenção que são realizadas e tente situá-las dentro das tipologias de manutenção já estudadas e o momento histórico a que está inserida.

MPT busca a eficácia da organização por meio da qualificação de pessoal e

melhoramentos nos equipamentos,

além de tornar aptas pessoas e organizações para processos

produtivos altamente

automatizados.

Os conceitos base da MPT

consistem em que cada envolvido deve exercer o autocontrole,

deve proteger a própria máquina,

na integração homem-máquina-empresa e, ainda, que todos devem

se preocupar com a manutenção.

46

Projeto de manutenção industrial

Nesse momento, verificamos a mudança na concepção da manutenção,passando do “eu uso, você conserta” para “do meu equipamento cuido eu”, caracterizando a manutenção autônoma, a qual analisaremos a seguir.

ManutençãoAutônoma

Para Yamaguchi (2005), com o aumento da exigência em aprimorar a competitividade e reduzir os custos da empresa, passou-se a atribuir à operação algumas atividades damanutenção, tendo por objetivo oaumento da vida útil do equipamento, evitando sua deterioração, o que levou ao pensamento de que cada indivíduo deve ser responsável pelos cuidados com seu equipamento, surgindo, então, a proposta da ManutençãoAutônoma(JISHU-HOZEN).

Mas, para viabilizar este conceito, é necessário desenvolver nos operadores

quatro habilidades principais:

• Capacidade para descobrir anormalidades: saber reconhecer anormalidadesquepodemlevaràparadadoequipamento.

• Capacidade de tratamento e recuperação: executar rapidamente ações de correção, relatando ao superior ou a outros departamentos, de acordo com a gravidade.

• Capacidade de estabelecer condições: diferenciar quantitativamente os critériosdedefiniçãodeumasituaçãodentroouforadanormalidade.

• Capacidade de controle para manutenção da situação: cumprimento das regras de manutenção pré-definidas, bem como normas de limpeza,lubrificaçãoeinspeçãoautônomacomanálisedosmotivospelosquaisestasaçõesnãosãorealizadas.Assim,busca-seaidentificaçãodeoportunidadesde melhorias para o processo de forma a facilitar sua realização.

A figura 6 ilustra os passos da manutenção autônoma, apresentados porYamaguchi (2005), relacionando-os com as habilidades descritas anteriormente.

Cada indivíduo deve ser

responsável pelos cuidados com

seu equipamento, surgindo.

47

Conceitos Básicos da Manutenção IndustrialCapítulo 2

Figura 6 - Relação entre as 4 etapas para domínio na operação e os Sete passos da Manutenção Autônoma

Fonte: Yamaguchi (2005, p. 14)

Observe, caro(a) pós-graduando(a), que a Manutenção Autônoma vem reafirmaracaracterísticaqueaMPTapresentaaoenvolvermudançasculturaisdentro da organização, pois se exige o comprometimento individual do colaborador de forma a atingir os resultados organizacionais desejados.

Como veremos na sequência, a implantação de um Programa de MPT apresenta inúmeros benefícios para a organização.

EfeitosdaMPTCom o exposto acerca da MPT até o momento, podemos dizer

que ela visa, basicamente, a eliminação das perdas que, segundo Yamaguchi (2005), podem ser causadas por: quebra, demora na troca de ferramentas e regulagem, operação em vazio (espera), redução da velocidade, defeitos de produção e queda do rendimento.

No entanto, para a implementação da sistemática da MPT obter os resultados desejados, deve haver o adequado preparo do

MPT até o momento, podemos dizer que ela visa,

basicamente, a eliminação das

perdas que podem ser causadas por: quebra,

demora na troca de ferramentas e regulagem,

operação em vazio (espera), redução

da velocidade, defeitos de

produção e queda do rendimento.

48

Projeto de manutenção industrial

funcionário, a fim de que realize a manutenção voluntariamente,a capacitação do pessoal da manutenção, a capacitação dos engenheiros, a fim de projetar equipamentos que dispensem amanutenção, propiciar um ambiente para estudos e sugestões de melhorias nos equipamentos.

Consideremos, então, que a quebra consiste na parada do equipamento e que o foco da MPT é evitar as paradas não programadas, chegamos ao entendimento de “Quebra Zero” como a situação idealpara o sistema produtivo, onde não ocorrem paradas acidentais.

Asmedidasparaobtençãoda “QuebraZero” recomendadasporYamaguchi (2005) colaboram para a melhoria da MPT.

Quebra Zero Consiste no entendimento de que a quebra é afalha visível e que esta é causada por uma série de falhas invisíveis, portanto, se houver consciência por parte dos operadores de que as falhas invisíveis devem ser evitadas, reduzirá o risco da quebra. Para tanto, recomendam-se algumas medidas, tais como: