_projetotecnico

-

Upload

fernando-henrique-cardoso -

Category

Documents

-

view

7 -

download

0

description

Transcript of _projetotecnico

-

i

RESUMO

Em definicao feita pelo Project Management Institute (PMI), projeto e um empre-

endimento temporario feito para criar um produto, servico ou resultado unico. Varios

conceitos e definicoes surgem em torno dos projetos, mas todas tem em comum a fun-

damentacao em dois fatores: a temporalidade, sabendo-se que todo projeto tem comeco,

meio e fim, e a unicidade, que se refere a caracterstica do projeto quanto a ser especfico

e unico, e diferente, em pelo menos algum aspecto, de outros similares. Todo projeto

tambem tem uma razao pela qual foi iniciado, e requer praticas corretas de orientacao

e de desenvolvimento. Perante estes fatos, o presente trabalho apresentara a elaboracao

de um projeto onde se define previamente fatores que permearao ou limitarao o projeto,

como escopo, estudo de mercado e localizacao, orcamentos, atribuicoes dos recursos hu-

manos, metas e objetivos, materiais e equipamentos, qualidade dos produtos fabricados

bem como o estudo de sua viabilidade economica que seguiram uma metodologia bem

definida e logica de acoes, que facilitam o acompanhamento e controle.

A seguir, estudo realizado sobre a producao de Bicarbonato de Sodio pelo empreendi-

mento COOFLEX Industria Qumica LTDA.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

ii

LISTA DE FIGURAS

Figura 2.1 Fluxograma da producao de Bicarbonato de Sodio. Processo utili-

zado pela COOFLEX. . . . . . . . . . . . . . . . . . . . . . . . . . 5

Figura 2.2 Processamento da materia-prima em sistema de tanques com reacao. 7

Figura 2.3 Producao do bicarbonato de sodio: conjunto de reatores semi-

batelada. Balanco material do sistema. . . . . . . . . . . . . . . . . 9

Figura 2.4 Representacao do tanque pulmao e correntes envolvidas. . . . . . . 10

Figura 2.5 Vazoes no processo de centrifugacao em funcao da solubilidade ado-

tada no tanque pulmao. . . . . . . . . . . . . . . . . . . . . . . . . 11

Figura 2.6 Transporte do solido umido recolhido em moega. . . . . . . . . . . 12

Figura 2.7 Secagem do bicarbonato de sodio em sistema spray dryer. . . . . . 15

Figura 2.8 Processo de separacao solido-gas. . . . . . . . . . . . . . . . . . . . 17

Figura 2.9 Filtracao do ar de secagem e recuperacao de solidos extra-finos. . . 18

Figura 4.1 Media de producao anual da COOFLEX. . . . . . . . . . . . . . . 22

Figura 4.2 Balanco massico na dissolucao da soda. . . . . . . . . . . . . . . . 23

Figura 4.3 Correntes dos Reatores Batelada. . . . . . . . . . . . . . . . . . . . 24

Figura 4.4 Correntes para o Tanque Pulmao. . . . . . . . . . . . . . . . . . . . 24

Figura 4.5 Correntes para Centrfuga. . . . . . . . . . . . . . . . . . . . . . . . 25

Figura 4.6 Correntes envolvidas na Moega. . . . . . . . . . . . . . . . . . . . . 26

Figura 4.7 Correntes envolvidas no funcionamento do spray dryer. . . . . . . . 27

Figura 4.8 Correntes envolvidas na Camara de Poeira e Centrfugas. . . . . . . 27

Figura 4.9 Correntes de separacao na Peneira Vibratoria. . . . . . . . . . . . . 28

Figura 4.10 Obtencao de partculados extra-finos no Filtro de Manga. . . . . . 29

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

iii

LISTA DE TABELAS

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

iv

LISTA DE SIGLAS

ART Assinatura de Responsabilidade Tecnica

COPEL Companhia Paranaense de Energia

CREA Conselho Regional de Engenharia, Arquitetura e Agronomia

CRQ Conselho Regional de Qumica

EIV Estudo de Impacto de Vizinhanca

EPIV Estudo Previo de Impacto de Vizinhanca

IASBEAS Instituicao Adventista Sul Brasileira de Educacao e Assistencia Social

IPPUL Instituto de Pesquisa e Planejamento Urbano de Londrina

LC Lei Complementar

PGRS Plano de Gerenciamento de Resduos Solidos

RIV Relatorio de Impacto de Vizinhanca

SANEPAR Companhia de Saneamento do Parana

SEMA Secretaria do Meio Ambiente

SEPLAN Secretaria de Planejamento

SETRAN Secretaria de Transportes do Municpio de Londrina

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

v

SUMARIO

RESUMO i

LISTA DE FIGURAS ii

LISTA DE TABELAS iii

LISTA DE SIGLAS iv

INTRODUCAO 1

I MEDIDAS DESCRITIVAS 2

1 ROTA DE PRODUCAO DE BICARBONATO DE SODIO 3

2 PROCESSO DE PRODUCAO 4

2.1 Fluxograma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2.2 Descricao do Processo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

2.2.1 Pre-Reator . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

2.2.2 Reacao . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2.2.3 Tanque Pulmao . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

2.2.4 Centrfuga . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

2.2.5 Moega . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.2.6 Secador . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.2.7 Camara de Poeira . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.2.8 Ciclones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

2.2.9 Filtro de Manga . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

3 BALANCO DE ENERGIA 19

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

vi

II MEDIDAS TECNICAS - CO2FLEX 21

4 Balancos de Massa e Energia da COOFLEX 22

5 REFERENCIAS 30

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

1

INTRODUCAO

Os projetos industriais possuem caractersticas comuns aos projetos de outros fins,

porem apresentam certas particularidades. Tais projetos partem do planejamento es-

trategico organizacional e do surgimento de novas oportunidades ou necessidades, internas

ou externas. Assim como em demais tipos de projetos, os projetos industriais possuem

um ciclo bem definido, com as seguintes fases:

Concepcao: fase de analise dos fatores favoraveis, condicionantes e dos riscos, ava-

liacao da viabilidade economica, estimativa de recursos necessarios, definicao de

alternativas e apresentacao de propostas.

Planejamento: definicao do escopo, aplicacao de engenharia conceitual, mobilizacao

de recursos humanos, estimativa de orcamento, estabelecimento de sequencia de

operacoes necessarias ao empreendimento, com elaboracao da EAP.

Execucao: fase de atuacao da engenharia basica e da engenharia de detalhamento,

com trabalho de especificacoes e detalhamento do projeto, elaboracao de manu-

ais operacionais, aquisicao de materiais, equipamentos e contratacao de servicos

terceirizados que se fizerem necessarios, construcao e montagem, monitoramento e

controle e execucao de pre-operacao.

O presente projeto apresentado vem embasado na necessidade do mercado em possuir

disponvel o produto Bicarbonato de Sodio para atender a demanda de producao de outros

produtos que favorecem economicamente o pas.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

2

Parte I

MEDIDAS DESCRITIVAS

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

3

Captulo 1

ROTA DE PRODUCAO DE BICARBONATO DE SODIO

Um projeto e um esforco temporario empreendido para criar um produto, servico ou

resultado exclusivo. Os projetos e as operacoes diferem, principalmente, no fato de que os

projetos sao temporarios e exclusivos, enquanto as operacoes sao contnuas e repetitivas.

Os projetos sao normalmente autorizados como resultado de uma ou mais consi-

deracoes estrategicas. Estas podem ser uma demanda de mercado, necessidade orga-

nizacional, solicitacao de um cliente, avanco tecnologico ou requisito legal.

As principais caractersticas dos projetos sao que eles sao:

(1) temporarios, possuindo um incio e um fim definidos,

(2) planejados, executado e controlado,

(3) entregam produtos, servicos ou resultados exclusivos,

(4) desenvolvidos em etapas e continuam por incremento com uma elaboracao pro-

gressiva,

(5) realizados por pessoas e

(6) com recursos limitados.

Esse e um resumo da definicao de projeto feita pelo Guia PMBOK, um guia que

identifica o subconjunto do conjunto de conhecimentos em gerenciamento de projetos,

amplamente reconhecido como boa pratica na maioria dos projetos na maior parte do

tempo e utilizado como base pelo Project Management Institute.

O bicarbonato de sodio, atualmente, e produzido em tres grandes polos pelas industrias

QGN, Raudi e IPC. Embora por rotas sinteticas diferentes, todas visam a qualidade do

produto e atender as necessidades do mercado. Neste cenario, a COOFLEX traz um novo

modelo de producao, de acordo com a definicao acima, visando a reducao de utilidades no

processo e gerando insumos agrcolas, de forma sustentavel, respeitando voce, consumidor.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

4

Captulo 2

PROCESSO DE PRODUCAO

A materia-prima pertinente em todas as empresas produtoras de bicarbonato de sodio

e o dioxido de carbono proveniente dos processos fermentativos. Nao diferente, a CO-

OFLEX Industria Qumica Ltda., atrelada a destilaria BRASNIPO, ao recuperar o gas,

reduz o aquecimento global, contribuindo social e ambientalmente para o mundo. A

reacao a seguir mostra a geracao e o consumo deste insumo.

C12H22O11 +H2O 4C2H5OH + 4CO2 (2.1)

NaOH + CO2 NaHCO3 (2.2)

Considerando que a producao de 1 litro de alcool gera em torno de 380 litros (CNTP)

de CO2, o despejo para a atmosfera anual e exorbitante. Novas tecnologias para utilizacao

deste estao sendo desenvolvidas, e a COOFLEX acredita na excelencia dos produtos sem

esquecer o comprometimento ambiental.

2.1 Fluxograma

A producao de bicarbonato de sodio e um processo de operacoes unitarias consecutivas,

alem de um reator no qual ocorre absorcao gas-lquido, ocorrendo a reacao em fase aquosa

nao cataltica.

A construcao da planta segue um layout do tipo horizontal. O carregamento dos

reatores e envasamento do produto sao processos no qual se concentra grande quantidade

de materia, impossibilitando o deslocamento vertical da planta. Isso exige uma area

relativamente grande para construcao.

Por se tratar de um produto solido escoando, exigir-se-a utilidades mecanicas com

Projeto TecnicoCOOFLEX Industria Qumica Ltda

AlineRealcePlaneta no seria Melhor?

AlineRealce mesmo?

-

5

grande potencia. O uso contnuo de bombas e compressores para transporte de material

sera acompanhado de grande perda de carga por serem as unidades distantes entre si.

Toda linha de producao e equipamentos utilizados sao em aco inox, inertes a reacao;

evitam contaminacao do produto por possveis corrosoes e oxidacao.

A Figura 2.1 mostra o fluxograma do processo, suas utilidades, reagentes e produtos

de acordo com o processo proposto pela COOFLEX.

Figura 2.1 Fluxograma da producao de Bicarbonato de Sodio. Processo utilizado pela CO-OFLEX.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

AlineRealcepoderia falar o tipo de inox n?

AlineRealcePode "Quebrar"?

-

6

2.2 Descricao do Processo

2.2.1 Pre-Reator

Primeiramente, a dissolucao da soda ocorre em pre-reatores, do tipo batelada, com

solucao saturada de bicarbonato de sodio que retorna do processo apos a centrifugacao.

Nesta etapa, tambem ocorre adicao de agua para controlar a concentracao exigida no

reator (em torno de 10% m:m).

A dissolucao, embora seja um processo unitario de mistura, caracteriza-se por uma

reacao. Portanto, o tanque de agitacao e um reator na qual ocorre formacao do carbonato

de sodio. O diluente, rico em bicarbonato, reage com a soda segundo a reacao

NaHCO3 +NaOH Na2CO3 +H2O (2.3)

Para esta reacao tem-se G= -20,96kJ/mol, H= -38,99kJ/mol e conversao de

equilbrio de 99,97%. Este etapa do processo e considerada crtica pois a soda e um

produto de risco, corrosivo, podendo gerar gases inflamaveis.

Tal reacao e antecipada pela dissolucao da soda em agua, processo extremamente

exotermico (H= -45,55kJ/mol). Faz-se necessario um sistema de refrigeracao alta-

mente eficiente. O contado de soda caustica com agua pode ocasionar explosao.

O carregamento do pre-reator sera realizado pela dosagem do solido, utilizando moe-

gas, que sera introduzido no tanque simultaneamente ao seu preenchimento, sob agitacao,

com solucao saturada de bicarbonato; refrigeracao contnua e sistema de exaustao, evi-

tando acumulo de vapores de sodio, devem fazer parte do sistema.

O balanceamento material nos pre-reatores esta indicado na figura abaixo. O esquema

mostra a capacidade da producao para uma determinada alimentacao fresca de reagente

(soda), em funcao de sua pureza e da alimentacao do reciclo (proveniente da centrfuga).

As equacoes evidenciam que a conversao completa da soda em barrilha depende da carga

de bicarbonato disponvel, por isso, dependendo do sistema adotado, o balanco para

soda pode ser desconsiderado, adotando-se apenas o balanco para o produto desta etapa

(carbonato).

Projeto TecnicoCOOFLEX Industria Qumica Ltda

AlineRealce2.5 mol de Na+/Kg de soluo

AlineRealce

-

7

Figura 2.2 Processamento da materia-prima em sistema de tanques com reacao.

2.2.2 Reacao

Considere a reacao de formacao do bicarbonato de sodio a partir da soda caustica:

NaOH + CO2 NaHCO3 (2.4)

Termodinamicamente favoravel, apresenta Energia Livre de Gibbs padrao de -32,23

kJ/mol, e Entalpia de reacao de -66,33 kJ/mol. Em relacao a cinetica, a reacao e limitada

pela absorcao do CO2 na solucao (transferencia de massa) e possui conversao de equilbrio

acima de 99,99%, nao restando soda no processo.

Simultaneamente a este reacao ocorre a conversao de barrilha a bicarbonato de sodio,

conforme a reacao abaixo:

Na2CO3 +H2O + CO2 2NaHCO3 (2.5)

Para esta segunda, a Energia Livre padrao e de -11,27 kJ/mol e Entalpia padrao de

-27,34 kJ/mol; alem de conversao de equilbrio em torno de 98,70%.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

AlineRealceNao teria que dizer que sem excesso de CO2 e que colocaremos Excesso e a converso seer 100%?

-

8

O processamento das reacoes ocorre em reator do tipo semi-batelada. A escolha do

reator e realizada pela etapa controladora do processo (absorcao do CO2 na solucao).

Reatores do tipo mistura permitem melhor contato entre fases, diferentemente de reatores

tubulares. Para isso, o sistema de pas agitadoras, juntamente ao uso do dispersor de gas

na base do reator, contribuem para que ocorra homogeneidade da solucao.

O sistema e carregado com solucao diluda de soda e barrilha (ou somente barrilha), no

qual e injetado CO2 pressurizado. A diferenca de concentracao do gas entre a fase gasosa

e lquida e a forca motriz do processo. Apos ocorrer a absorcao, as reacoes prosseguem

ate o consumo quase que completo dos reagentes. O controle da reacao e realizado pelas

variacoes de pH: no incio, predomina-se sistema alcalino, diminuindo o pH ao longo da

reacao, em que proximo a neutralidade, toda soda e barrilha forma processadas.

Para garantir que o processo, mesmo em forma semi-batelada, trabalhe com fator de

24h por dia, a logstica do sistema de reacao segue a seguinte ordem:

Quatro reatores semi-batelada operam durante 8 horas, das quais 6 ocorrem reacao

(garantindo conversao proxima a de equilbrio) e as outras 2 compreendem o processo

de carregamento e descarga;

Pelo descrito acima, cada reator opera tres vezes ao dia, totalizando 12 bateladas

por dia no processo, de forma a ter sempre tres reatores em operacao, enquanto o

quarto esta em intervalo de 2 horas para drenagem, limpeza e carregamento.

o sistema de refrigeracao segue a ordem do mais friopara o mais quente, evi-

tando temperaturas de reacao acima de 50C. Tal sistema integrado e controlado

por valvulas e tubulacoes conectadas simultaneamente, garantindo a transmissao

na linha de forma mais conveniente entre as 16 possibilidades. Constitudo de ser-

pentinas, sendo agua o fluido refrigerante, permite maior variacoes de temperatura.

Essa liberdade sera utilizada para evitar incrustacoes, aumentando e diminuindo a

temperatura sequencialmente da refrigeracao (o que altera a solubilidade e conse-

quentemente o teor de solidos suspensos).

O dimensionamento dos tanques esta atrelado a necessidade de producao. Logo, por

se tratarem de sistemas agitados, a taxa de reacao nao depende do volume fsico. E

necessario o controle de temperatura, pH (que indica o avanco da reacao) e pressao (a

queda de pressao esta relacionada a absorcao do gas na fase lquida).

Projeto TecnicoCOOFLEX Industria Qumica Ltda

AlineRealceTem que tirar isso! No mais assim

-

9

Embora a cinetica da reacao nao fora considerada, o balanco global e por compo-

nente esta representado na Figura 2.3; as taxas instantaneas de formacao e consumo nao

interferem no resultado abaixo.

Figura 2.3 Producao do bicarbonato de sodio: conjunto de reatores semi-batelada. Balancomaterial do sistema.

2.2.3 Tanque Pulmao

Apos processada a reacao, a solucao de bicarbonato e enviada a um tanque pulmao,

responsavel por manter o processo, ate entao do tipo batelada, contnuo nos processos de

separacao conseguintes.

Nesta etapa, ha novamente refrigeracao para garantir a cristalizacao dos solidos (a

solubilidade decai com a temperatura). Alem disso, e injetado CO2 para garantir a

conversao completa dos reagentes e homogeneizacao da mistura.

Ha formacao de uma lama, com alta umidade e rica em bicarbonato. A cristalizacao

ocorre no tanque pois e ultrapassada a solubilidade do sal em agua, no qual o excesso e

precipitado na forma de solido. O start-up do processo ocorre com a insercao de um unico

cristal de bicarbonato no meio, garantindo a homogeneidade dos cristais que seguirao

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

10

este modelo. O nao cumprimento disso acarretara em cristais desuniformes (diminuindo

a qualidade do produto).

O dimensionamento do tanque e realizado de forma a manter um volume suficiente

de alimentacao nas proximas etapas, caso ocorra problemas em uma batelada, sem inter-

romper as etapas de separacao.

Figura 2.4 Representacao do tanque pulmao e correntes envolvidas.

2.2.4 Centrfuga

Inicia-se os processos de separacao. A lama, gerada no tanque pulmao, com alto teor

de umidade, e descarregada na centrfuga de acordo com a sua capacidade, reduzindo a

umidade para maximo de 5%.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

11

A quantidade de insumo (solucao saturada em bicarbonato, nao precipitado) gerado

nesta etapa e muito grande comparada ao produto. O reciclo dessa solucao centrifugada

e usada nos pre-reatores, como definido anteriormente; saturada em bicarbonato, permite

a conversao da soda alimentada nos pre-reatores em barrilha, utilizada no reator. Esta

etapa do processo e que permite manter-se na planta de producao uma carga enorme em

reciclo. A reducao da mesma pode ser realizada de acordo com a solubilidade adotada

(em outras palavras, o sistema de refrigeracao no tanque pulmao deve ser eficiente para

geracao de maior quantidade de precipitado).

O solido retido e removido por pas raspadoras, acionadas hidraulicamente no fim de

cada processamento. Nao sera utilizada centrfuga contnua pois esta impossibilita a

remocao de solidos compactados em seu interior.

A capacidade da centrfuga deve ser adotada de acordo com a alimentacao fresca da

planta, evitando sobrecarga no tanque pulmao. O equacionamento esta representado logo

abaixo.

Figura 2.5 Vazoes no processo de centrifugacao em funcao da solubilidade adotada no tanquepulmao.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

AlineRealceTem mais equaes... Veja nos Ultimos que eu mandei...

-

12

2.2.5 Moega

A moega e utilizada para recolher o solido centrifugado e destina-lo ao processo de

secagem. Dotada de uma caixa superior (cilndrica ou retangular) e eficiente no transporte

e dosagem do solido, possuindo area de descarga inferior a de entrada, garantindo a

continuidade do processo.

Parte da materia que passa pelo equipamento e passvel de ficar retida, seja por in-

crustacao ou outros processos de transporte; por isso, o balanco nao sofre variacoes signi-

ficativas no mesmo, sendo funcao apenas das perdas que ocorrem.

Figura 2.6 Transporte do solido umido recolhido em moega.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

13

2.2.6 Secador

O bicarbonato de sodio nao e reativo em condicoes ambiente, porem, e sensvel a altas

temperaturas, sofrendo decomposicao termica acima de 50 C. A reacao abaixo demonstra

os produtos formados.

2NaHCO3 Na2CO3 +H2O + CO2 (2.6)

O processo de secagem constitui uma etapa minuciosa na producao. Os metodos

convencionais de secagem - esteira, conveccao forcada, secadores contnuos - nao podem

ser utilizados, pois o processo de secagem, por ser lento, eleva a temperatura do solido.

Nesse sentido, surge o processo chamado spray dryer.

O spray dryer (secador por aspersao) e um equipamento que admite a alimentacao

somente em estado fluido (solucao, suspensao ou pasta) e a converte em uma forma

particulada seca pela aspersao do fluido em um agente de secagem aquecido (usualmente

o ar).

Ha quatro etapas principais no processo de secagem por aspersao:

(a) atomizacao da alimentacao;

(b) evaporacao da umidade livre;

(c) evaporacao da umidade ligada;

(d) recuperacao do produto (limpeza do agente de secagem).

A secagem por aspersao produz esferas relativamente uniformes apresentando a mesma

proporcao de compostos nao volateis que a alimentacao lquida homogenea. Portanto, a

mesma pode ser utilizada para preparar misturas complexas de solidos que nao podem ser

produzidas por metodos mecanicos. Por exemplo, pos ceramicos que sao prensados em

velas de ignicao contem ligantes e lubrificantes organicos soluveis e e essencial que cada

partcula seca apresente a mesma composicao.

A secagem por aspersao pode ocorrer de forma concorrente, contracorrente, ou como

um processo de escoamento misto. A secagem concorrente expoe as gotas a maior tem-

peratura do agente de secagem e, desta forma, uma rapida evaporacao ocorre. Portanto,

esta caracterstica pode levar a produtos que apresentam baixa densidade de partculas e

que consistem de estruturas ocas. A secagem em contracorrente expoe as partculas que

estao quase secas as temperaturas mais elevadas e, desta forma, produtos extremamente

secos podem ser produzidos.

Ha tres mecanismos diferentes que podem ser usados para atomizar (aspergir) a ali-

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

14

mentacao:

(a) o bocal de um unico fluido;

(b) o bocal pneumatico;

(c) o atomizador rotatorio.

Em geral, o atomizador rotatorio e preferido para maiores valores de vazao de ali-

mentacao (e.g., excedendo 5 t/h). Este tipo de atomizador produz partculas relativa-

mente menores (30 - 120 m) e as tendencias ao entupimento sao desprezveis devido aos

largos canais de escoamento. O bocal pneumatico (ou de dois fluidos) e utilizado para

pequenas operacoes de secagem e em ocasioes em que a alimentacao e relativamente mais

viscosa. O bocal de um unico fluido e o mais utilizado e produz partculas maiores que

as produzidas pelo rotatorio (e.g., 120 - 250 m). Entretanto, o tamanho da partcula

depende da pressao de alimentacao (entre 50 e 300 atm), e apresenta tendencias de entupi-

mento. Um atomizador rotatorio pode ser utilizado somente em operacoes em concorrente,

ao passo que os de bocal podem ser utilizados em quaisquer tipos de operacoes.

O agente de secagem para secadores por aspersao pode ser aquecido por chama direta.

Entretanto, para aplicacoes nas areas de alimentos e produtos farmaceuticos, aquecimento

indireto e utilizado de forma a evitar a contaminacao dos materiais em secagem com os

produtos da queima de combustveis. A maioria dos secadores por aspersao apresenta

temperaturas de entrada menores que 350 C. Porem, ha secadores por aspersao, que

processam materiais inorganicos (e.g., catalisadores), que operam com temperaturas de

entrada proximas de 800 C.

Na secagem do bicarbonato de sodio, sera utilizado spray dryer do tipo concorrente,

que acarreta menor temperatura no solido seco; alimentacao do solido com atomizador

rotatorio, garantindo uniformicidade das partculas e aquecimento do ar indireto. As

vazoes necessarias para a secagem sao especificadas a seguir.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

15

Figura 2.7 Secagem do bicarbonato de sodio em sistema spray dryer.

2.2.7 Camara de Poeira

Nesse estagio inicia-se as etapas de separacao solido-gas. Embora no processo de

secagem a uniformicidade das partculas e garantida pelo atomizador rotatorio, e preciso

classificar o tamanho de partculas para destinar ao consumidor.

A camara de poeira entra como um estagio de separacao grosseiro; a queda de velo-

cidade aplicada sobre o fluido, ao passar pela caixa ampla, proporciona a separacao por

inercia, das maiores partculas, decantadas em cabiques pre-classificadores.

Sua utilizacao e eficiente para coleta de partculas relativamente grandes, nao sendo

suficiente para purificacao do gas. Alem disso, o dimensionamento correto e necessario

para evitar arraste de determinados tamanhos de partculas para as proximas etapas. O

solido recuperado e enviado para uma peneira vibratoria, juntamente com o solido retido

nos ciclones (proxima etapa de separacao), sendo classificado por tamanhos conforme

necessidade do consumidor, e entao embalados.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

16

2.2.8 Ciclones

Ciclone e um equipamento muito simples, de construcao compacta, de operacao facil

e de grau de purificacao relativamente elevado (acima de 80% para partculas ate 15

microns). A eficiencia de um ciclone depende do tamanho das partculas, da sua gra-

nulometria, da sua relacao diametro x altura e da construcao do ciclone.

O ar entra tangencialmente, faz varias voltas no corpo cilndrico e conico depositando

suas partculas que caem na sua parte inferior. A sada do ar processa-se com um movi-

mento helicoidal ascendente pela parte interna do ciclone ja livre de todas as partculas

maiores.

Multiciclones sao os mais eficientes separadores inerciais que existem, operando atraves

da precipitacao por acao centrfuga, direcionada por guias de entrada e cones de sada.

As poeiras sao retidas nos tubos coletores que descarregam o po coletado na moega, e os

gases limpos saem pela parte superior de cada duto de sada. Usualmente aplicados em

processos de que envolvam alta temperatura, classificacao de materiais, ou ainda como

instrumento de protecao de filtros absolutos.

Nessa etapa, ocorre separacao do produto extra-fino, carregado pelo ar na parte su-

perior do equipamento. O projeto do ciclone e efetuado de acordo com a granulometria

do solido carregado. O produto retido na base e classificado (junto ao solido da camara

inercial) em peneira vibratoria, sendo entao enviado a embaladora.

A vazao do gas, inserida no processo no spray dryer, e constante ao longo das etapas de

separacao solido-gas. A figura a seguir mostra o balanco massico na recuperacao do solido.

E importante ter o correto dimensionamento dos separadores para garantir a distribuicao

granulometrica do produto.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

17

Figura 2.8 Processo de separacao solido-gas.

2.2.9 Filtro de Manga

Os filtros de mangas sem limpeza ou de limpeza manual, sao filtros adequados a pro-

cessos que nao exijam funcionamento constante, pois por ter a limpeza de forma manual

exige o desligamento do sistema para limpeza e remocao de resduos.

Seu principio de funcionamento e jogar o ar empoeirado diretamente na camara su-

perior pelo lado interno da manga, onde o ar sujo e filtrado e liberado para atmosfera.

Devido seu processo descendente, o proprio ar de aspiracao ao passar pelo interior da

manga, processa uma lavagem de ar fazendo o material agregar peso e decantar na moega

inferior. O resduo coletado e recolhido diretamente no saco inferior retornavel.

Os Filtros de Limpeza Automatica sao dotados das mais modernas tecnologias de con-

trole e supervisao de equipamentos e seu funcionamento ocorre da seguinte forma:

- Ar com material empoeirado entra pela moega inferior onde sofre uma queda brusca de

velocidade, provocando desta forma, a separacao das partculas maiores.

- As partculas de menor granulometria, sao carregadas pelo ar para cima, sendo deposi-

tadas na superfcie externa do meio filtrante.

- O ar, agora ja filtrado, continua subindo, passa pelo plenum e deixa o coletor.

- A limpeza das mangas processa-se atraves de um pulso de ar comprimido que e direcio-

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

18

nado por um venturi situado no topo das mangas. Desta forma, e invertido momentane-

amente o fluxo dos gases, fazendo que o acumulo de material no exterior das mangas seja

removido.

Nos filtros de menor porte a descarga e feita diretamente por uma valvula rotativa

central e nos retangulares e feita atraves de uma rosca transportadora que joga o mate-

rial para uma das pontas ou centro do filtro, onde uma valvula rotativa constantemente

descarrega o material.

O descarte do solido, durante a inversao do fluxo de gas, e recolhido em uma moega e

mais uma embaladora entra no processo, sendo este o produto extra-fino. A quantidade

recuperada e mostrada a seguir.

Figura 2.9 Filtracao do ar de secagem e recuperacao de solidos extra-finos.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

19

Captulo 3

BALANCO DE ENERGIA

Todos processos de transformacao sao caracterizados por balancos material e energetico.

Nao obstante, a producao de bicarbonato de sodio e um exemplo de planta industrial na

qual estao presentes duas formas de energia: digamos as frias, ou utilidades frias, e quen-

tes - utilizadas no processo de secagem. Neste cenario, um estudo de inter-relacao entre

correntes frias e quentes do processo pode ser realizada, evitando-se desperdcios; em ou-

tras palavras, a integracao energetica reduz custos. A seguir, sao especificadas as etapas

de producao do bicarbonato que envolvem energia, seja na forma de calor removido ou

adicionado ao sistema em questao.

A etapa de dissolucao da soda caustica e responsavel por grande parte da geracao de

energia no processo; o calor de dissolucao e de -10,18 kcal/mol. Alem disso, o processo

deve seguir normas para evitar acidentes: jamais agua deve ser adicionada sobre a soda;

primeiramente carrega-se o tanque com a solucao e lentamente adiciona-se soda, sob

agitacao contnua e temperaturas entre 25 E 36 C.

Por se tratar de dissolucao da soda caustica utilizando solucao saturada de bicar-

bonato de sodio, proveniente da centrfuga (recilo), o calor gerado possui tambem uma

contribuicao da seguinte reacao:

NaOH +NaHCO3 Na2CO3 +H2O (3.1)

Esta reacao possui entalpia de -39 kJ/mol. Para se manter nveis seguros de tempera-

tura, e necessario a utilizacao de um sistema de refrigeracao capaz de remover essa carga

termica. A remocao da energia e realizada por tanques encamisados ou serpentinas no

interior do tanque.

Na proxima etapa do processo produtivo, ocorre as reacoes de sntese do bicarbonato,

que podem seguir duas rotas:

Projeto TecnicoCOOFLEX Industria Qumica Ltda

AlineRealce

AlineRealce

-

20

NaOH + CO2 NaHCO3 (3.2)

Na2CO3 +H2O + CO2 2NaHCO3 (3.3)

As entalpias de reacao sao -66,63 kJ/mol e -27,34 kJ/mol, respectivamente.

A carga termica gerado pelo progresso da reacao e inferior aquela do pre-reator, uma

vez que naquele a contribuicao do calor de dissolucao torna o processo extremamente

exotermico.

A reacao pode ser realizada a varias temperatura, sendo prefervel aquela em que a

absorcao do CO2 na fase lquida e favorecida e respeite-se o limite de seguranca (em torno

de 50 C). Nao se deve remover calor em excesso uma vez que ocorrera precipitacao,

gerando incrustacao nao desejada ate o momento.

Seguindo na linha de producao, o produto formado no reator e enviado ao tanque

pulmao. Neste momento, a remocao de energia do sistema e a garantia de formacao dos

cristais. A avaliacao dos custos e a chave que define a temperatura no tanque pulmao.

A solubilidade da solucao e funcao desta temperatura, e consequentemente o reciclo na

centrfuga tambem o e.

A partir do tanque pulmao nao e necessario mais utilidades frias. O processo seguinte

consiste na secagem do bicarbonato utilizando ar quente. Utiliza-se para o aquecimento

vapor, atraves de um trocador de calor, obtendo-se ar seco que e enviado ao spray dryer.

O vapor utilizado no aquecimento do ar nao e produzido na planta. A geracao de

utilidade quente deve ser feita por caldeiras, ou outro tipo de equipamento. Pode-se

tambem optar pela aquisicao de fornecedores proximos, a exemplo a usina de acucar e

alcool que repassa o CO2 do processo.

Em resumo, a sistematica de transferencia de energia na fabricacao de bicarbonato de

sodio consiste na conducao, em trocadores de calor, para remocao de calor e aquecimento

de ar para secagem.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

21

Parte II

MEDIDAS TECNICAS - CO2FLEX

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

22

Captulo 4

BALANCOS DE MASSA E ENERGIA DA COOFLEX

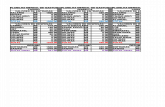

Segundo o estudo de mercado, a parcela que o mercado consumidor admite a ser

inserida, juntamente a expectativa de crescimento, representa um total de 20 000 ton/ano

de bicarbonato de sodio. A divisao e os modos de operacao sao demonstrados a seguir.

Figura 4.1 Media de producao anual da COOFLEX.

Seguindo essa tendencia, a COOFLEX assume o papel de suprir esta demanda, e

produzir, de acordo com o esquema e rotas descritos acima, bicarbonato de sodio de

qualidade para os mercados de racao animal, farmacos, alimentcio, entre outros.

Diferentemente de outros processos, como Solvay, a materia-prima utilizada pela CO-

OFLEX consiste em Hidroxido de Sodio solido. O transporte deste material e realizado

em bags de 750 kg, e por isso a producao sera atrelada a numeros completos de bags. A

figura abaixo mostra o balanco no pre-reator, que envolve uma das materias-primas do

processo.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

AlineRealceVai deixar com os meus Grifadinhos?

AlineRealce

-

23

Figura 4.2 Balanco massico na dissolucao da soda.

Na sequencia, o produto dos pre-reatores - soda residual e carbonato de sodio - e

enviado para os reatores, na qual ocorre a sntese do bicarbonato. Nesta etapa, a segunda

materia prima, proveniente de tubulacoes da destilaria Brasnipo, e inserida em sistema

de reatores semi-batelada, em condicoes de reacao pre-especificadas (T=40 C e P atm).

Os reatores possuem camisas internas para resfriamento e tambem manter uma certa

temperatura durante a reacao. O reator recebe a solucao diluda com pH proximo a 12,

e conclui a reacao quando este valor se aproxima da neutralidade, ou apos 6 horas de

reacao.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

AlineRealce

-

24

Figura 4.3 Correntes dos Reatores Batelada.

Concluda a reacao, o produto, entao bicarbonato e enviado a um tanque pulmao, que

garante a continuidade dos proximos processos. Nesta etapa, ocorre apenas armazena-

mento da solucao com sistema de refrigeracao integrado, levando a cristalizacao. Alem

disso, o CO2 continua sendo inserido a fim de evitar decomposicao do produto ou irrever-

sibilidade da reacao. Veja na figura a seguir.

Figura 4.4 Correntes para o Tanque Pulmao.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

25

O processo adotado pela COOFLEX utilizara resfriamento do tanque pulmao ate

25 C, atingido uma determinada solubilidade. A quantidade de solidos excedentes a

concentracao de solubilidade, precipita e e removida pela centrfuga. Este processo da

incios as etapas de separacao do produto. A solucao em reciclo e mantida no processo

e retorna ao tanque de agua mae, sendo posteriormente utilizada na etapa de dissolucao

da soda e formacao de carbonato.

Figura 4.5 Correntes para Centrfuga.

O solido centrifugado e recolhido em uma moega. Este equipamento possui apenas

a funcao de receber o solido proveniente da centrfuga. Embora nao ocorra separacao,

tampouco outro processo na moega, ha perdas por dissipacao, atrito e dispersao na mesma.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

26

Figura 4.6 Correntes envolvidas na Moega.

O solido umido e enviado para o processo de secagem, realizado em spray dryer. Nesta

etapa, ocorre pre-aquecimento do ar (atmosferico), para remocao de umidade e obtencao

de ar que seja compatvel com o processo utilizado.

O aquecimento do ar e realizado em trocador de calor, utilizando vapor vivo prove-

niente da Destilaria BRASNIPO. A vazao de vapor e de ar umido estao especificadas

abaixo.

Nesta etapa, o solido com umidade de 5% e reduzida para 0,1%, especificacao do

produto COOFLEX. A atomizacao do solido na entrada do spray dryer garante a eficiencia

do processo de secagem.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

27

Figura 4.7 Correntes envolvidas no funcionamento do spray dryer.

O solido seco passa por classificacao de tamanho. Inicialmente, a maior parte dos

grossos e removido em camara de poeira classificado junto ao produto de fundo da bateria

de ciclones, resultando num total de mais de 65 ton/dia de grossos e finos disponibilizados

ao mercado pela COOFLEX.

Figura 4.8 Correntes envolvidas na Camara de Poeira e Centrfugas.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

28

A classificacao, quanto ao diametro de partcula de grossos e finos e realizado em sis-

tema de peneiras vibratoria. Possuindo aberturas nominais conforme indicado no estudo

de mercado, o balanco material pode ser realizado e a separacao em duas linhas e obtidas:

grossos finos. O produto entao e embalado e segue para os seus destinos.

Figura 4.9 Correntes de separacao na Peneira Vibratoria.

Os extra-finos, carregados no ciclone, sao recuperados no filtro de manga, que encerra

o processo de separacao. Considerando a necessidade de 10% de extra finos do mercado

consumidor, a COOFLEX produzira bicarbonato de sodio atendendo as expectativas do

mercado.

O ar umido, inserido no processo de secagem, e filtrado, enviado a uma torre de

lavagem e entao devolvido a atmosfera. O balanco material esta resumido na figura a

seguir.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

29

Figura 4.10 Obtencao de partculados extra-finos no Filtro de Manga.

Projeto TecnicoCOOFLEX Industria Qumica Ltda

-

30

Captulo 5

REFERENCIAS

Projeto TecnicoCOOFLEX Industria Qumica Ltda