RP5_G3_N4

-

Upload

igor-souza -

Category

Documents

-

view

36 -

download

0

Transcript of RP5_G3_N4

Recebido

em: ___/____/_____,

às ____:_____ h

por: _______________________

EQ922 – Projeto Químico

1o Semestre de 2012

Linha de Operação e Sistemas de Armazenamento

Relatório Parcial No 4: Trocadores de Calor e Refervedor

Equipe 3 Supervisor: Profa. Dra. Maria Aparecida Silva

Igor Tristão Charpinel de Souza 081638Lucas de Lima Martins Portela 083801Paulo Roberto Polastri 082462Renan Ranelli 084588Renato Correa Mascheti 082662Ricardo Soares Cutolo 084067

1

Sumário

1 Nomenclatura..............................................................................................................................2

2 Resumo.......................................................................................................................................3

3 Tanques de armazenamento.......................................................................................................4

3.1 Condições de armazenamento.............................................................................................4

3.2 Inibidores..............................................................................................................................5

3.3 Dimensionamento dos tanques de armazenamento.............................................................6

3.3.1 Material.........................................................................................................................6

3.3.2 Tempo de armazenamento...........................................................................................6

3.3.3 Volume requerido..........................................................................................................7

3.3.4 Dimensionamento dos tanques.....................................................................................8

3.3.5 Equipamentos auxiliares...............................................................................................9

4 Referências Bibliográficas.........................................................................................................10

5 Anexo 1 – Modificações implementadas no processo................................................................11

5.1 Sistema de reação..............................................................................................................11

5.2 Sistema de separação........................................................................................................11

2

1 Nomenclatura

Símbolo Descrição Unidade

Letras GregasSímbolo Descrição Unidade

3

2 Resumo

4

3 Linha de operação

5

4 Tanques de armazenamento

O sistema de tanques de armazenamento a ser projetado nesta etapa parcial corresponde ao

armazenamento de três correntes do processo: a corrente de matéria-prima de etilbenzeno, a

corrente de produto de estireno, e a corrente de subprodutos de tolueno e benzeno.

4.1 Condições de armazenamento

As condições de temperatura e pressão das correntes referentes aos tanques de armazenamento

de matéria-prima (etilbenzeno), produto (estireno) e subproduto (tolueno/benzeno) do processo

juntamente com o estado físico da corrente se encontram na Tabela 3.1.

Tabela 3.1 Condições de operação das correntes a serem armazenadas.Corrente Natureza Composto Principal Pressão Temperatura Estado Físico

D1 Matéria-Prima Etilbenzeno (99,8%) 2 bar 135 oC LíquidoD9 Produto Estireno (99,2%) 1,4 bar 27 oC Líquido

Como se pode observar, todas as correntes se encontram líquidas. Nas definições posteriores do

sistema de tanques a se empregarem, é necessário avaliar as condições do equilíbrio líquido-vapor

que se estabelece sobre os sistemas armazenados. Tal avaliação permite predizer se há

significativa perda do material armazenado líquido na forma gasosa para atmosfera e se é

conveniente implementar um sistema que iniba ou diminua os efeitos dessa perda.

Os sistemas de armazenamento propostos não contam com resfriadores ou aquecedores, produtos

e matéria-prima são armazenados a temperatura ambiente e pressão atmosférica, o que evita

gastos de operação na armazenagem. É possível construir tanques que possuam sistema de

isolamento térmico, contudo, em face da amplitude térmica sobre a qual a unidade de produção se

submete ao longo do ano, a temperatura ambiente pode ser tanto mais fria quanto mais quente do

que a temperatura de saída do produto principal estireno.

O armazenamento de etilbenzeno, por outro lado, tem um caráter emergencial, e visa cobrir

possíveis debilidades de abastecimento da planta dentro do complexo industrial. Em razão dessa

condição, a armazenagem de matéria-prima ocorre também a temperatura e pressão ambientes.

Como a disponibilidade de etilbenzeno na planta está a 135oC e 2 bar, torna-se necessário introduzir

um sistema de bombas e de troca térmica ao reinserir a matéria-prima armazenado no processo.

Nos cálculos de dimensionamento do tanque de estireno, deve-se trabalhar com as propriedades

físicas a 25oC e 1 bar, já que o mesmo é armazenado nessas condições. Assume-se portanto que o

estilbezeno é disponibilizado à planta de estireno nas condições ambientais. Por outro lado, o

dimensionamento dos tanques de estireno segue as propriedades físicas da corrente a 27oC, como

o mesmo deixa a planta de produção. As massas específicas nas condições de armazenamento

estão presentes na Tabela 3.2.

6

Procede-se a uma análise das pressões de vapor do compostos na condições de armazenamento

respectivas, os dados foram obtidos pelo próprio simulador Aspen. As curvas de pressão de vapor

do etilbenzeno (composto majoritário na corrente D1), estireno (composto majoritário na corrente

D9) e tolueno e benzeno (compostos majoritários na corrente D11) se encontram nas e Figura 3.2,

respectivamente.

20 40 60 80 100 120 1400.0

0.2

0.4

0.6

0.8

1.0

1.2

Temperatura (°C)

Pres

são

de V

apor

(bar

)

Figura 3.1 Curva da pressão de vapor em função da temperatura para etilbenzeno

25 30 35 40 45 500.000

0.005

0.010

0.015

0.020

0.025

0.030

0.035

Temperatura (°C)

Pres

são

de v

apor

(bar

)

Figura 3.2 Curva da pressão de vapor em função da temperatura para estireno

A partir da Figura 3.1 e Figura 3.2, observa-se a necessidade de manter o armazenamento em

condições mais brandas, principalmente o etilbenzeno. Para essa substância, temperaturas muito

elevadas fazem com que a pressão de vapor atinja tais valores que, à pressão ambiente, significam

um estado de vapor. Daí a necessidade de se diminuir a temperatura, para que o próprio volume do

tanque seja menor. Além disso, por causa das grandes variações de pressão de vapor e de volume

com relação à temperatura, é necessário que o teto do tanque seja móvel para evitar explosões ou

implosões.

7

Tabela 3.2 Condições de armazenamento da matéria-prima e do produto

Natureza Composto Principal Pressão Temperatura Estado Físico Massa EspecíficaMatéria-Prima Etilbenzeno (99,8%) 1 bar Ambiente Líquido 863,6 kg/m³

Produto Estireno (99,2%) 1 bar Ambiente Líquido 896,1 kg/m³

4.2 Inibidores

Ao se estudar o armazenamento de estireno, deve-se levar em consideração um detalhe

significativo e de grande importância no planejamento do processo de armazenagem desse

composto: a perda do monômero estireno por degradação (oxidação) e por polimerização.

É fundamental que se analise os efeitos da degradação do composto na presença de oxigênio e de

sua polimerização em função da temperatura de armazenamento.

Para evitar a polimerização do produto, pode-se utilizar o TBC (4-terc-butilcatenol) [4]. Essa

substância é de vital importância, pois reage com radicais livres da cadeia de polimerização e pela

ação antioxidante exercida.

4.3 Dimensionamento dos tanques de armazenamento

O dimensionamento dos tanques de armazenamento se desenvolveu segundo o seguinte

procedimento:

1. Escolha do material a ser armazenado conforme os compostos presentes;

2. Estimativa do tempo de armazenamento de cada corrente;

3. Cálculo do volume requerido com base no tempo de armazenamento;

4. Determinação das dimensões dos tanques com base em valores nominais;

5. Determinação da espessura dos tanques;

6. Determinação de acessórios e equipamentos auxiliares.

4.3.1 Material

Para a escolha do material dos tanques, utilizaram-se as mesmas considerações para o projeto das

colunas de destilação. O etilbenzeno não apresenta muitos problemas de corrosão desde que esteja

devidamente livre de impurezas. Assim, pode-se usar o usual aço carbono [6]. Todavia, no caso do

estireno, é necessário utilizar aço carbono revestido [4]. O revestimento a ser utilizado é o etilsilicato

de zinco. Esse composto pode ser empregado como revestimento de tanques de aço carbono que

armazenam solventes orgânicos industriais pois o zinco funciona como uma proteção catódica [7].

Os materiais escolhidos assim para construção de cada um dos tanques de armazenamento se

encontram na Tabela 3.3.

8

Tabela 3.3 Materiais de construção dos tanques de armazenamento.Corrente Natureza Material de construção

D1 Matéria-Prima Aço carbono [6]D9 Produto Aço carbono revestido [4]

4.3.2 Tempo de armazenamento

Os tempos de armazenamento estimados se encontram na Tabela 3.4.

Tabela 3.4 Tempos de armazenamento.Corrente Natureza Tempo de Armazenamento (dias)

D1 Matéria-Prima 3D9 Produto 3

Considerações iniciais. A produção diária de estireno equivale a 284,15 ton ou 380,9 m3. O

transporte desse produto para instalações fora do complexo químico adaptado à infraestrutura

brasileira via rodoviária trabalha com volume em torno de 12 m3 a 20 m3. Em outras palavras, um

desembarque diário de 30 carretas, um movimento de transporte típico dentro da escala da planta.

Contudo, deve-se sempre lembrar que a planta de estireno projetado se localiza dentro de um

complexo industrial, onde se torna possível a destinação direta da produção dentro do complexo.

Matéria-prima. Conforme já ressaltado anteriormente, a compra de matéria-prima etilbezeno ocorre

em vias diretas dentro do complexo industrial da planta de estireno, o etilbenzeno produzido já é

destinado à produção. Sendo assim, o armazenamento de etilbezeno tem caráter preventivo e visa

contornar possíveis problemas de abastecimento de matéria-prima, como paralisação da unidade de

produção de etilbenzeno para manutenção, ou falta de etilbenzeno no complexo, ou mesmo

oscilações na vazão de etilbenzeno. Atinge-se assim uma margem de segurança de operação

satisfatória estimando em 4 dias de produção, que equivalem a 3 dias de produção operando com

75% da capacidade de armazenamento dos tanques.

Produto. Foi estimado um tempo de armazenamento de 4 dias de produção para a corrente de

produto estireno, o que origina uma capacidade de 3 dias de produção, armazenando-se os

produtos com 75% da capacidade dos tanques. O tempo estimado, relativamente baixo diante de

outras aplicações, é compatível com a natureza do composto, monômero de estireno, o qual se

apresenta como commodity no mercado e tem uma rápida distribuição após sua produção. O tempo

estimando, deve ser necessário a suprir possíveis falhas no sistema de transporte de produtos, e

paradas da fábrica para manutenção.

4.3.3 Volume requerido

O volume requerido é calculado com base na produção/consumo de cada corrente a ser

armazenada e nos tempos de armazenamento estimados, conforme a seção anterior. O cálculo do

volume requerido segue a Equação 3.1.

9

V req=∆ tarm V̇ 3.1

As vazões volumétricas, mássica e molar de cada uma das correntes se encontram na Tabela 3.5,

juntamente com os volumes requeridos de cada sistema de armazenamento.

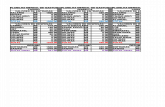

Tabela 3.5 Vazões das corrente de processo a serem armazenadas e volume requerido.

CorrenteVazão Molar

kmol/hVazão Mássica

kg/hVazão Volumétrica

m³/hVolume Requerido

m³ D1 113,86 12083,75 15,87 1343,3D9 113,63 11839,68 13,21 1268,4

4.3.4 Dimensionamento dos tanques

Para tanques de armazenamento, não há um procedimento padrão de dimensionamento ou uma

base de funções que se correlacionem às dimensões geométricas da estrutura. Em geral, o

dimensionamento dos tanques está intimamente ligado às condições de processo, às vazões

volumétricas a serem armazenadas, ao preço dos materiais de construção, ao tempo de

armazenagem possível e até mesmo à alocação dos equipamentos no espaço físico da planta.

Encontram-se diversas regras e normas que orientem a construção de tanques de armazenamento,

um dos padrões mais utilizados é o da API (American Petroleum Institute) por meio das regras API

650 [2], para tanques pressurizados, e API 620 [1], para tanques resfriados e a baixas pressões.

Essas normas ditam padrões para cálculo de diversos parâmetros relativos ao dimensionamento e à

construção a tanques de armazenamento.

Walas [3] disponibiliza uma série de valores nominais para tanques de armazenamento na vertical e

na horizontal, todos projetados segundo a norma da API. Esses valores nominais em unidades

inglesas correlacionam diâmetro, altura e espessura das placas de construção dos tanques, e são

específicos para tanques operando a pressões baixas.

Para o tanque de estireno com volume requisitado relativamente grande, superior a 1200 m3, indica-

se tanques cilíndricos na vertical com fundo plano e teto abaulado, cônico. O tanque para

armazenagem de etilbenzeno em caráter de emergência também demanda um volume

relativamente grande a ser armazenado, acima de 1300 m3. Tanques de grande volume são

construídos sobre bases de concreto, e podem possuir uma espessura da parede do tanque

variável, aumentando de cima para baixo, para garantir a sustentação da estrutura.

Para o volume requisitado ao armazenamento do produto estireno e da matéria-prima etilbenzeno,

alocam-se, em cada caso, dois tanques de cilíndricos na vertical de 30 ft de diâmetro, 35 ft e 10 ½ in

de altura e capacidade de 189.420 gal (718 m3), para o qual as espessuras dos anéis verticalmente

são todas de 3/16 in. O fundo do tanque deve conter uma estrutura com placas de ¼ in, enquanto o

teto deve ser construído com espessura de 3/16 in e do tipo móvel, a fim de evitar perda de produto

por volatilização. O volume total disponível com esse arranjo é de 1436,3 m3.

10

Assim, as dimensões dos tanques de armazenamento estão reunidas na Tabela 3.6. No Anexo 2 se

encontram as tabelas consultadas retiradas da literatura.

Tabela 3.6 Dimensões dos tanques de armazenamento, em unidades inglesas.

CompostoNº de

Tanques

DiâmetroAltura/

ComprimentoVolume

Espessura

Parede Teto Fundo

Etilbenzeno 2 30 ft 35ft 101/2 in 189.420 gal 3/16 in 3/16 in ¼ inEstireno 2 30 ft 35ft 101/2 in 189.420 gal 3/16 in 3/16 in ¼ in

Em unidades do SI, tem-se a Tabela 3.7.

Tabela 3.7 Dimensões dos tanques de armazenamento, em unidade do SI.

CompostoNº de

TanquesDiâmetro

Altura/Comprimento

VolumeEspessura

Parede Teto FundoEtilbenzeno 2 9,14 m 10,94 m 718,2 m3 4,76 mm 4,76 mm 6,35 mm

Estireno 2 9,14 m 10,94 m 718,2 m3 4,76 mm 4,76 mm 6,35 mm

É válido ressaltar aqui que as espessuras determinadas em cada tanque seguem o padrão de

valores nominais tipicamente encontrados na literatura. Contudo, deve-se certificar que em cada

caso a espessura suporta a carga de pressão aplicada sobre o sistema, interna e externamente.

Como todos os tanques possuem o mesmo material, procede-se ao cálculo da espessura mínima

para o armazenamento de estireno. Aproximando a pressão atmosférica para 1 bar, temos que o

Aço ASME SA515 (aço carbono) possui tensão máxima de 17500 psi, a espessura mínima é dada

pela Equação 3.2 [3].

tmin=P(D2 )

SE−0,6P3.2

Onde a pressão está em psig, e assume E = 0,6 (joint efficiency mínimo). Logo, tem-se a Equação

3.3.

tmin=¿¿ 3.3

Como a espessura mínima proposta é de 3/16 in (0,1875 in), certifica-se que a espessura mínima é

satisfeita.

4.3.5 Equipamentos auxiliares

11

5 Referências Bibliográficas

[1] AMERICAN PETROLEUM INSTITUTE. Design and construction of large welded, low-

pressure storage tanks. API Standard 620, 10ª edição, Fevereiro de 2002.

[2] AMERICAN PETROLEUM INSTITUTE. Welded steel tanks for oil storage. API Standard 650,

10ª edição, Novembro de 1998.

[3] WALAS, S. M., Chemical process equipment: selection and design. Boston: Butterworth-

Heinemann, c1990, 755 p., ISBN 9780750693851.

[4] CHEVRON. Safe handling and storage of styrene monomer. Disponível em:

www.cpchem.com/bl/aromatics/en-us/Documents/Safe_Handling_and_Storage_of_Styrene_

Monomer .pdf. Acesso em: 27/05/2012.

[5] PERRY, R. H., GREEN, D. W., Perry's chemical engineers' handbook. 8th ed. New York, N.Y.:

McGraw-Hill, c2008, ISBN 9780071422949.

[6] PETROBRAS. Ficha de informação de segurança de produto químico: etilbenzeno.

Disponível em: http://www.petrobras.com.ar/Imagenes/eInnova/Etilbenzeno_IN0002_P_V2.pdf.

Acesso em: 28/05/2012.

[7] SHERWIN WILLIANS. Protective coatings: Etil silicato de zinco. Disponível em:

http://www.tintassumare.com.br/segmentos/linha-interna.php?idDivisao=11&idSegmento=1. Acesso

em: 28/05/2012

12

6 Anexo 1 – Modificações implementadas no processo

6.1 Sistema de reação

O sistema de reação modificado se encontra caracterizado na , onde estão as informações sobre as

condições de operação dos reatores

Tabela 5.8 Parâmetros do sistema reacional

1. Modo de operação ADIABÁTICO2. Pressão de Operação 1,4

3. Razão H2O/Etilbenzeno 155.Conversão Global 99,2%

5. Conversão por passo 56,0%6. Temperatura de entrada 610 °C

7. Temperatura de saída 578,1 °C8. Perda de Carga 0,232 bar

Tabela 5.9 Dimensões básicas do sistema reacional

Parâmetro Sigla Valor Unidade

Arranjo - Reatores em série -Número de reatores - 2 -

Número de tubos Nt 50 -

Comprimento de cada reator Lreator 4 m

Comprimento total L 8 m

Diâmetro dos tubos Dt 0,8 m

Vazão mássica 73293,6 kg h-1

Queda de pressão 1º reator ∆P1ºreator 0,11 bar

Queda de pressão 2º reator ∆P2ºreator 0,13 bar

Queda de pressão total ∆P 0,24 bar

Variação de temperatura do 1º reator ∆T1ºreator 49 K

Variação de temperatura do 2º reator ∆T2ºreator 32 K

Volume dos reatores Vreator 100,5 m3

Volume total V 201,1 m3

Massa de catalisador por reator Wreator 128980 kg

Massa de catalisador total W 257961 kg

A temperatura admitida inicialmente para o start-up da unidade reacional foi 660°C para ambos

reatores em série. No entanto, essa consideração foi equivocada, visto que numa temperatura

acima de 610°C os efeitos do craqueamento do estireno deveriam ser considerados. Portanto, as

temperaturas de start da reação foram admitidas em 610°C. Dessa maneira, foi preciso reprojetar o

reator para que este oferecesse uma conversão de etilbenzeno razoável para o processo.

13

6.2 Sistema de separação

Tabela 5.10 Dimensões básicas da segunda coluna Parâmetro Especificação

Número de estágios ideais 54Eficiência Global 0,688Número de estágios reais 79Material do prato Aço InoxEspessura do prato (mm) 3,5Espaçamento entre pratos (m) 0,75Material da coluna Aço InoxAltura total da coluna (m) 62,9Diâmetro da coluna (m) 3,6Máximo diâmetro da coluna (m)

3,55

Prato real correspondente 1Prato real de alimentação 32

Tabela 5.11 Parâmetros da segunda coluna

ParâmetroEspecificaçã

oUnidade

Section starting stage 2 -Section ending stage 79 -

Column diameter 3,6 MMaximum flooding factor 0,78

Stage 2Panel

Section pressure drop 0,89 bar

Tabela 5.12 Corrente de fundo da segunda colunaParâmetro EspecificaçãoCorrente D9

Vazão Molar (kmol/hr) 113,638Etilbenzeno 0,8%

Estireno 99,2%

Tabela 5.13 Corrente de topo da segunda colunaParâmetro EspecificaçãoCorrente D10

Vazão Molar (kmol/hr) 93,731Etilbenzeno 95,2%

Estireno 4,8%

A corrente de topo da segunda coluna do sistema de separação apresentava um alto teor de

estireno, que era reciclado para o sistema reacional. Reprojetou-se a para melhorar a corrente de

reciclo.

14

7 Anexo 1 – Modificações implementadas no processo

TABELAS DO WALAS