TECNOLOGIA DE CONTROLE NUMÉRICO - grima.ufsc.br · por unidade de tempo (mm3/s). Velocidade de...

Transcript of TECNOLOGIA DE CONTROLE NUMÉRICO - grima.ufsc.br · por unidade de tempo (mm3/s). Velocidade de...

Retificação processo de usinagem de acabamento,

muito usada na indústria metal mecânica.

Muitas das peças usinadas têm a retificação como a

última operação de uma ou várias de suas superfícies.

Retificação requer bastante atenção, pois se a peça for

danificada nessa operação, todo o custo acumulado

nas operações anteriores não poderá ser recuperado.

RETIFICAÇÃO

Sobrematerial deixado para o processo de retificação

0,2 a 0,5 mm.

Retificadora é uma máquina de custo seu uso

encarece o produto.

RETIFICAÇÃO

Espessura média de cavaco:

– Grandes induzem forças maiores sobre o grão abrasivo,

gerando uma superfície retificada mais rugosa.

– Pequenos aumento no risco de queimas da peça.

Taxa de Remoção quantidade de cavacos removidos

por unidade de tempo (mm3/s).

Velocidade de Corte velocidade periférica do rebolo,

combinada com a velocidade da peça (da mesa da

máquina).

VARIÁVEIS DO PROCESSO DE

RETIFICAÇÃO

Taxa “G” de remoção de material relação entre a

quantidade de material removido da peça e a

quantidade de material removido do rebolo, durante a

operação.

Quanto maior a taxa G, maior a capacidade de

usinagem do rebolo.

VARIÁVEIS DO PROCESSO DE

RETIFICAÇÃO

Para todos os tipos de superfícies planas: paralelas,

perpendiculares ou inclinadas.

A peça é presa a uma placa magnética, fixada à

mesada retificadora durante a usinagem a mesa

desloca-se em um movimento retilíneo da direita para a

esquerda e vice-versa peça ultrapassa o contato

com o rebolo em 10mm.

Movimento transversal junto com o movimento

longitudinal varredura da superfície a ser usinada.

RETIFICADORA PLANA

Retificadora cilíndrica máquina utilizada na

retificação de todas as superfícies cilíndricas, externas

ou internas de peças.

Em alguns casos superfícies planas que precisam

de faceamento.

RETIFICADORA CILÍNDRICA

RETIFICADORA CENTERLESS

OU SEM CENTROS

Muito usada na

produção em série

peça é

conduzida pelo

rebolo e pelo

rebolo de arraste.

Rebolo aglomerado de partículas duras (grãos

abrasivos), unidas por um ligante.

Eficiência do rebolo relacionada com o tipo do

abrasivo empregado, o ligante e a porosidade

existente.

Grão abrasivo responsável pelo corte da peça.

Ligante une os grãos abrasivos.

Porosidade conduz o fluido de usinagem para a

peça, e dá espaço para os cavacos.

PROCESSO DE RETIFICAÇÃO

Rebolos reconhecidos pela notação padronizada,

em que constam dados sobre suas principais

características:

– TIPO DE ABRASIVO

– TAMANHO DO GRÃO ABRASIVO

– GRAU DE DUREZA DO REBOLO

– NÚMERO DA ESTRUTURA

– LIGANTE

– MARCA DO FABRICANTE

CLASSIFICAÇÃO DOS

REBOLOS

Tipo de abrasivo indicado pelas letras A, C, B e D:

– A – Óxido de Alumínio

– C – Carboneto de Silício

– B – Nitreto Cúbico de Boro (CBN)

– D – Diamante

Número colocado à frente da letra tipo particular de

abrasivo.

TIPO DE ABRASIVO

Medida feita em mesh/polegada, variando de 8 mesh

(grosseira) até 1200 mesh (ultrafina).

Classes mais grosseiras taxas de remoção de

material mais elevadas peças de grande porte,

materiais moles, e quando a superfície de contato entre

o rebolo e a peça é grande.

Granulações mais finas elevada qualidade de

acabamento superficial, materiais duros e pequena

área de contato.

TAMANHO DO GRÃO

ABRASIVO

Refere-se à resistência ao arrancamento das partículas

abrasivas, ou seja, à resistência à tração do ligante.

Grau do rebolo obedece à sequência alfabética da

letra E até a letra W, aumentando em grau (dureza).

GRAU (DUREZA) DO REBOLO

V – VITRIFICADOS (usado em cerca de 80% dos

rebolos comercializados):

– Muito utilizados em retificação de precisão baixa

sensibilidade a altas temperaturas, devido à sua estrutura

porosa.

B – RESINÓIDES:

– Baixa porosidade excelente acabamento superficial,

indicados para operações de acabamento elevada

sensibilidade a altas temperaturas, exigindo refrigeração

intensa e constante.

LIGANTE

R – BORRACHA:

– Usado em discos de corte refrigerados boa qualidade

superficial.

M – METAL:

– Mais utilizados com Superabrasivos (CBN e Diamante)

LIGANTE

Durante a retificação desgaste do gume cortante dos

grãos forte perda de eficiência de corte, não

havendo mais retificação e, sim, apenas geração de

calor, queimando o material.

Para o correto funcionamento do rebolo tensões

entre o ligante devem estar equilibradas de tal forma a,

quando os grãos abrasivos atingirem um desgaste além

do admissível, eles sejam arrancados dando lugar a

outros novos (auto-afiação).

DESGASTE DO REBOLO

Preparação do rebolo processo de dressagem.

Dressagem remoção de material para realinhar a

concentricidade do rebolo pode-se criar um formato

desejado no rebolo criação de uma topografia

específica na superfície ativa do rebolo, para obter um

desejado comportamento de retífica (ponta de

diamante).

DRESSAGEM DO REBOLO

Principais objetivos dos fluidos lubrirrefrigerantes são:

– Resfriar a peça que está sendo retificada;

– Lubrificar a interface peça/partícula abrasiva;

– Arrastar os cavacos.

LUBRIFICAÇÃO E

REFRIGERAÇÃO

Região chamada de hot spot interface peça/rebolo

onde a temperatura é mais elevada eficácia da

refrigeração depende do fluido conseguir romper a

barreira de ar em volta do rebolo e chegar junto ao hot

spot na área de contato.

LUBRIFICAÇÃO E

REFRIGERAÇÃO

Oxidação: Oxidação da peça e/ou do fluido refrigerante

gera uma fina camada na superfície retificada.

DANOS TÉRMICOS

Fresa de aço rápido com oxidação

devido à retificação.

Super-revenimento: ocorre quando a temperatura da

peça atinge valores superiores ao do último revenido.

Retêmpera: ocorre quando a temperatura na superfície

da peça supera a temperatura de austenitização do

aço, causando transformação de fases durante o

resfriamento provocado pelo fluido lubrirrefrigerante.

DANOS TÉRMICOS

DANOS TÉRMICOS

Corte metalográfico de uma ferramenta

geradora de engrenagens, mostrando a

superfície “queimada” por retempera e

super revenimento.

Tensões residuais de tração:

à medida que a temperatura

aumenta, devido às restrições

impostas pela superfície à

dilatação e contração do

material durante a operação,

surgem tensões residuais de

tração, levando a propagação

de trincas.

DANOS TÉRMICOS

Processo de usinagem empregado no acabamento

normalmente de furos cilíndricos no qual os grãos ativos

da ferramenta abrasiva estão em constante contato com

a superfície da peça.

Ferramenta ou a peça gira e se desloca axialmente com

movimentos alternativos de pouca amplitude, e

frequência relativamente grande.

BRUNIMENTO

Ao girar, o brunidor faz um movimento vertical oscilante

de subir e descer.

A diferença entre retificação e brunimento consiste na

velocidade de rotação. No brunimento a velocidade é

bem menor, e o trabalho é feito com pressão maior, de 3

a 8 kgf/cm3 (30 a 80N/cm3).

Durante o giro e avanço, o brunidor é sempre guiado

pela peça.

Brunimento é realizado em cilindros de motores,

alojamento de êmbolos hidráulicos, canos de canhão etc.

BRUNIMENTO

Processo de usinagem executado com grãos abrasivos

dispersos aplicados por porta-ferramenta adequado, com

o objetivo de se obter excelentes rugosidades das peças.

Remoção de material causada pelos grãos que

descrevem movimentos aleatórios sobre a superfície da

peça.

Principais componentes de uma lapidadora plana são:

disco de lapidação, anel de acondicionamento de peças

(anel dressador), e carga de lapidação.

LAPIDAÇÃO

Instrumentos de medição (paquímetros, calibradores

passa-não-passa, blocos padrão), mesas para medição,

superfícies de medição, superfícies de vedação de gás e

líquidos, superfícies de contato, guias, ferramentas

(pastilhas, fresas, chavetas), vidros ópticos,

engrenagens, equipamentos médicos.

Hidráulica, pneumática, eletrônica, mecânica fina,

relógios e indústria de jóias, indústria aeroespacial, de

construção de máquinas, etc.

LAPIDAÇÃO

Disco de lapidação e o anel dressador: conter as peças,

rotacionar as peças durante a usinagem, manter a

planicidade e transferi-la à peça, conformar o meio de

lapidação em um fino filme com distribuição uniforme das

partículas abrasivas para assegurar a perfeita

acomodação do disco com a superfície plana da peça,

eliminar o material removido na usinagem e guiar a

carga que pressiona o disco.

LAPIDAÇÃO

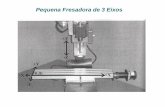

MATERIAIS DE FERRAMENTAS

• Video 1 – Retificação 1

• Video 2 – Retificação 2

• Video 3 – Retificação 3

• Video 4 – Retificação 4

• Video 5 – Retificação Centerless 1

• Video 6 – Retificação Centerless 2

• Video 7 – Retificação Centerless 3

• Video 8 – Retificação Centerless 4

• Video 9 – Dressamento 1

• Video 10 – Dressamento 2

• Video 11 – Brunimento 1

• Video 12 – Brunimento 2

• Video 13 – Brunimento 3

• Video 14 – Lapidação